連続的にバルクを減らすシステム

【課題】複合構造のプレフォームを製造するために用いられる織物を減量する連続的なシステムを提供する。

【解決手段】織物12を提供するスプール10と加熱された織物18を製造するために、前記織物12をスプール10から引き出して前記織物12を加熱する加熱装置16と、周りに加熱された織物18を巻き付ける複合構造形成ツール14と、含浸複合材30を製造するために加熱された織物18の次の層を貼り付ける樹脂含量の多い織物表面28を製造するために、加熱された織物18を複合構造形成ツール14の周りに巻き付ける一方で、加熱された織物18に樹脂を塗布する樹脂塗布器26と、複合構造のプレフォーム32を製造するために含浸複合材30の減量及び冷却を同時に行う加圧ローラ24とを組み合わせる。

【解決手段】織物12を提供するスプール10と加熱された織物18を製造するために、前記織物12をスプール10から引き出して前記織物12を加熱する加熱装置16と、周りに加熱された織物18を巻き付ける複合構造形成ツール14と、含浸複合材30を製造するために加熱された織物18の次の層を貼り付ける樹脂含量の多い織物表面28を製造するために、加熱された織物18を複合構造形成ツール14の周りに巻き付ける一方で、加熱された織物18に樹脂を塗布する樹脂塗布器26と、複合構造のプレフォーム32を製造するために含浸複合材30の減量及び冷却を同時に行う加圧ローラ24とを組み合わせる。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書における実施例は、一般的に連続的な減量システムに関し、さらに詳しくは、複合構造のプレフォームを製造するために用いられる織物を減量する連続的なシステムに関する。

【背景技術】

【0002】

複合材は、近年、耐久性があり相対的に軽量であることから、様々な航空宇宙用途における需要が増大している。複合材は、優れた強度と重量特性を備えているが、依然としてその製造の仕組みにおいて幾つかの課題がある。

【0003】

例えば、複合構造を製造するために用いられる織物は、通常かなりのバルクを有している。このバルクにより、樹脂で含浸された織物である複合材のレイアップ及び硬化時に、得られた複合構造においてしわが形成されることもある。複合材の繊維は、所望の最終的な硬化厚さに近い寸法で硬化または圧縮して、しわの形成を防止することができる。このような硬化は、減量時に起こる。

【0004】

現製造方法では、一般的に複合材の減量のための高温及び低温の真空バギングを用いる。しかし、硬化の前に複合材を減量しても、特に円筒状の複合構造を製造する場合は、上述のしわ形成を防止することができない。これは、織物が円筒状の複合構造形成ツールの周りにレイアップされることによって、嵩高い織物がしわになったり折り曲がったりする可能性が増し、得られた複合構造においてしわが形成されることがあるためである。

【0005】

さらに、円筒状の複合構造を製造する場合、現在の減量技術では、織物を4層ないし6層貼り付ける毎に、真空バギングが必要である。平均的な複合構造では、一般的に少なくとも約60層の織物を含まれるので、この工程には手間がかかる。加えて、減量の開始及び停止を繰り返すと、織物がしわになったり折り曲がったりすることが増える可能性があるので、この工程の非連続的な特性により、さらなるしわが形成される可能性がある。

【0006】

したがって、しわの形成が減少する複合構造を製造するための織物を減量する方法には、時間効率的な方法が求められる。

【発明の開示】

【課題を解決するための手段】

【0007】

本明細書における実施例は、一般的に、織物を提供するスプールと、前記織物をスプールから引き出し、前記織物を加熱することによって加熱された織物を製造する加熱装置と、周りに加熱された織物を巻き付ける複合構造形成ツールと、含浸複合材を製造するために加熱された織物の次の層を貼り付ける、樹脂含量の多い織物表面を製造するために、加熱された織物を複合構造形成ツールの周りに巻き付ける一方で加熱された織物に樹脂を塗布する樹脂塗布器と、複合構造のプレフォームを製造するために含浸複合材の減量及び冷却を同時に行う加圧ローラとを組み合わせて含む連続的な減量システムに関する。

【0008】

上述の及びその他の特性、形態及び利点は、以下の詳細な説明により当業者に明らかとなるであろう。

【発明を実施するための最良の形態】

【0009】

本明細書に記載した実施例は、一般的に、複合構造のプレフォームを製造するために用いられた織物を連続的に減量する方法に関する。ここで用いられた「連続的」とは、一旦製造工程が始まると、所望の複合構造のプレフォームが生産されるまで、中断することなく製造工程が継続することを意味する。本明細書の実施例は、主に、ガスタービンエンジンの複合ファンケーシングのプレフォームの製造に関するが、それに制限されない。以下に説明するように、本明細書に記載する方法は、一般的に、任意の円筒状の複合構造に適用することができる。

【0010】

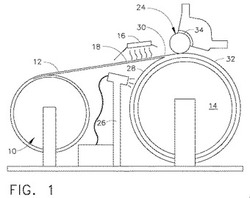

図1において、ここで説明する方法は、織物12のスプール10を提供することを含む。「織物」とは、複合材を形成するために樹脂を塗布することができる任意の材料を意味する。様々な織物12が本発明に適用可能であるが、一実施例において、織物12は、これに限定されないが、ガラス繊維、黒鉛繊維、炭素繊維、セラミック繊維、ポリ(p−フェニレンテレフタルアミド)繊維(すなわち、KEVLAR(登録商標))のような芳香族ポリアミド繊維、及びそれらの組み合わせを含む、当業者に公知の任意の好適な強化繊維から作られた材料の層を含んでも良い。一実施例で、織物12は、炭素繊維を含んでも良い。さらに、織物12は、これに限定されないが、材料の繊維トウ当たり約3,000ないし約24,000繊維フィラメントを有する、織布、遍布及びしわのあるまたはしわのない不織布のような多方向テキスタイルのプレフォームなどの様々な任意の形態をとることができる。

【0011】

織物12はスプール10から引き出された後加熱され、複合構造形成ツール14に移送される加熱された織物18となる。円滑に織物を移送するよう、複合構造形成ツール14はスプール10に隣接して位置する。一実施例において、織物12の加熱及び移送は、本明細書に記載した方法の連続的な特性により、同時に行われ得る。

【0012】

加熱は、輻射ヒータ、強制空気ヒータ、加熱されたエアナイフ、加熱されたローラ、加熱されたプラテンなどの当業者に公知の任意の加熱装置16を用いて行われ得る。織物12は、所望の任意の温度において加熱され、加熱された織物18となる。ここで「加熱された織物」とは、複合構造のプレフォームの製造時に初期層の上端にレイアップされた任意の次の層だけでなく、ツール14の周りにレイアップされた加熱された織物の初期層のことでもある。一実施例において、織物12は、加熱された織物18に樹脂が続いて塗布される場合、以下に説明するように、織物18は、その熱で樹脂の溶解を促すように加熱されても良い。樹脂の溶解を促すために最低必要な加熱のみに抑えることによって、次のステップで除去する必要のある熱量を最小限に抑える。これは、工程の連続性を高めることになる。

【0013】

用いられた織物と樹脂によって所望の加熱温度が変化することは、当業者には自明である。しかし、一般的に、加熱された織物18は、約65℃ないし約120℃の温度を有することが好ましく、他の実施例で、エポキシ樹脂の塗布に対して約80℃ないし約105℃及び約65℃ないし約160℃、また、他の実施例で、BMI樹脂の塗布に対して約80℃ないし約135℃及び約240℃ないし約275℃、また、さらに他の実施例で、ポリイミド樹脂の塗布に対して約250℃ないし約270℃の温度が好ましい。加熱された織物18をツール14に巻き付けることにより、加熱された織物18の温度がわずかに低下し得ることが考えられる。しかし、加熱された織物18は、一般的に、樹脂が塗布されるまで、上述した温度範囲内に維持し続けられる。加熱温度に関係なく、加熱された織物18は、複合構造形成ツール14に連続的に巻き付けられる。

【0014】

複合構造形成ツール14は、製造される複合構造に対応する所望の任意の形状を有することができる。一実施例において、ツール14は、ガスタービンエンジンのファンケーシングのプレフォームを製造するために用いられ、したがって円状に形成される。また、ツール14は、図1及び図2に示すように、一般的に円筒状のコア20とコア20に着脱可能な状態で付着したエンドプレート22とを有する。例えば、参照文献としてBlanton等による米国特許出願第2006/0134251号がある。織物12は、先ず開始点Xにおいてツール14と接触する。織物12の端部の粘着力を高めるために樹脂を用いることにより、手動または機械的手段によって軸方向に連続的に回転可能なツール14のコア20の周りに織物が巻き付けられる時、織物を好適な場所に維持することができる。

【0015】

加熱された織物18がツール14のコア20の周りに巻き付けられる一方で、熱溶融接着剤の塗布器のように当業者に公知の任意の樹脂塗布器26を用いて樹脂が塗布されて、樹脂含量の多い織物表面28を生成することができる。用いられた樹脂は、変更しても良いが、一実施例として、樹脂は熱溶融樹脂であっても良い。ここで使用可能な熱溶融樹脂は、これに限定されないが、エポキシ樹脂、BMI樹脂、ポリイミド樹脂及びそれらの組み合わせを含んでも良い。一実施例において、ツール14が完全に回転して開始点Xに戻る直前に、樹脂を加熱された織物18に塗布することが好ましい。この方式により、得られた樹脂含量の多い織物表面28は、スプール10から引き出されてツール14に移送される時に、加熱された織物18の次の層で直ちに覆われる。樹脂が加熱された織物18へ流れる傾向があるため、樹脂含量の多い織物表面28からの樹脂は、加熱された織物18の次の層に染み、よって、複数の層を接着して含浸複合材30を生成することができる。

【0016】

含浸複合材30は、加圧ローラ24を用いて減量することができる。減量することにより、含浸複合材30の複数の層を圧縮しやすくなる。一実施例において、随意的に、加圧ローラ24は圧力を解放し、連続的な巻き工程及び減量工程時における加圧を周期的に軽減することができる。さらに具体的には、図3に示すように、加圧ローラ24に付着したエアシリンダ36は、ローラ24に圧力を加えるように用いられ、一実施例において、可変直径を有する。ローラ24の回転に伴い、大径領域は、小径領域よりさらに遠くへ移動して、含浸複合材のしわ及び/または折り曲がりの原因となる少なくとも1つの応力蓄積地帯38をその間に形成する。不可逆損失が起こる前の、含浸複合材をしわや歪みのない状態に戻すためには、圧力が軽減されるかまたは周期的にパルスされる。図4に示す他の実施例において、少なくとも2つの小型応力蓄積地帯138が形成されることにより、圧力が軽減される頻度を減らすために、加圧ローラ124を2つ以上の小型ローラに分けることができる。

【0017】

減量に加えて、含浸複合材30はさらに、樹脂を凝固して複合構造のプレフォーム32を形成するに必要な所望の圧縮状態において含浸複合材30の層を維持するように冷却する。ここで「複合構造のプレフォーム」とは、凝固、硬化されていない樹脂を含む含浸複合材の減量層のことである。冷却は、空調システムなどの様々な冷却装置を用いて行われる。他の実施例において、図1に示すように、加圧ローラ24を冷却装置として用いることにより、減量と同時に冷却を行っても良い。さらに具体的には、この実施例において、冷却流体は、加圧ローラ24により循環されて加圧ローラの外面34を冷却する。

【0018】

所望の冷却温度は、織物が初期に加熱された温度だけでなく、織物と樹脂によって変化することは明らかである。しかし、一般的に、含浸複合材30を約18℃ないし約27℃、他の実施例で、エポキシ樹脂を用いる場合に約20℃ないし約25℃及び約60℃ないし約80℃、また他の実施例で、BMI樹脂を用いる場合に約65℃ないし約70℃及び約150℃ないし約225℃、また、さらに他の実施例で、ポリイミド樹脂を用いる場合に約190℃ないし約210℃の温度で冷却することが好ましい。上述したように、樹脂を溶解するに最低必要な温度に織物の加熱を抑えることにより、樹脂を凝固して複合構造のプレフォーム32を得るために冷却する時に、除去しなければならない熱量を最少化することができる。

【0019】

一方、所望の厚さが得られると、複合構造のプレフォーム32は、最終の硬化工程に進む。当業者には明らかであるが、最終の硬化細工工程は、用いられる樹脂、部品の外形、及び装備性能などの要因により変更が可能である。

【0020】

以上、最良の形態を含む様々な例示を用いて、また当業者が本発明を達成し利用できるように本発明を説明してきた。本発明の特許可能な範囲は、添付の特許請求の範囲により定められ、当業者が想像できるその他の実施例を含む。かかるその他の実施例は、特許請求の範囲に示す表現と同様の構成部材を有するか、または特許請求の範囲に示す表現と本質的に相違ない構成部材を含む限り、特許請求の範囲の範囲内にあると見なされる。

【0021】

本発明の特許可能な範囲は、添付の特許請求の範囲において明示されるが、本明細書において示される実施例は、同じ参照符号は同様の要素を示す添付の図面を参照しながら参照されることにより、よりよく理解されるであろう。

【図面の簡単な説明】

【0022】

【図1】本明細書による連続的な減量システムの一実施例の概略的な側面図である。

【図2】本明細書による複合構造形成ツールの一実施例の概略的な拡大正面図である。

【図3】本明細書による加圧ローラの一実施例の概略的な正面図である。

【図4】本明細書による加圧ローラの代替的な実施例の概略的な正面図である。

【技術分野】

【0001】

本明細書における実施例は、一般的に連続的な減量システムに関し、さらに詳しくは、複合構造のプレフォームを製造するために用いられる織物を減量する連続的なシステムに関する。

【背景技術】

【0002】

複合材は、近年、耐久性があり相対的に軽量であることから、様々な航空宇宙用途における需要が増大している。複合材は、優れた強度と重量特性を備えているが、依然としてその製造の仕組みにおいて幾つかの課題がある。

【0003】

例えば、複合構造を製造するために用いられる織物は、通常かなりのバルクを有している。このバルクにより、樹脂で含浸された織物である複合材のレイアップ及び硬化時に、得られた複合構造においてしわが形成されることもある。複合材の繊維は、所望の最終的な硬化厚さに近い寸法で硬化または圧縮して、しわの形成を防止することができる。このような硬化は、減量時に起こる。

【0004】

現製造方法では、一般的に複合材の減量のための高温及び低温の真空バギングを用いる。しかし、硬化の前に複合材を減量しても、特に円筒状の複合構造を製造する場合は、上述のしわ形成を防止することができない。これは、織物が円筒状の複合構造形成ツールの周りにレイアップされることによって、嵩高い織物がしわになったり折り曲がったりする可能性が増し、得られた複合構造においてしわが形成されることがあるためである。

【0005】

さらに、円筒状の複合構造を製造する場合、現在の減量技術では、織物を4層ないし6層貼り付ける毎に、真空バギングが必要である。平均的な複合構造では、一般的に少なくとも約60層の織物を含まれるので、この工程には手間がかかる。加えて、減量の開始及び停止を繰り返すと、織物がしわになったり折り曲がったりすることが増える可能性があるので、この工程の非連続的な特性により、さらなるしわが形成される可能性がある。

【0006】

したがって、しわの形成が減少する複合構造を製造するための織物を減量する方法には、時間効率的な方法が求められる。

【発明の開示】

【課題を解決するための手段】

【0007】

本明細書における実施例は、一般的に、織物を提供するスプールと、前記織物をスプールから引き出し、前記織物を加熱することによって加熱された織物を製造する加熱装置と、周りに加熱された織物を巻き付ける複合構造形成ツールと、含浸複合材を製造するために加熱された織物の次の層を貼り付ける、樹脂含量の多い織物表面を製造するために、加熱された織物を複合構造形成ツールの周りに巻き付ける一方で加熱された織物に樹脂を塗布する樹脂塗布器と、複合構造のプレフォームを製造するために含浸複合材の減量及び冷却を同時に行う加圧ローラとを組み合わせて含む連続的な減量システムに関する。

【0008】

上述の及びその他の特性、形態及び利点は、以下の詳細な説明により当業者に明らかとなるであろう。

【発明を実施するための最良の形態】

【0009】

本明細書に記載した実施例は、一般的に、複合構造のプレフォームを製造するために用いられた織物を連続的に減量する方法に関する。ここで用いられた「連続的」とは、一旦製造工程が始まると、所望の複合構造のプレフォームが生産されるまで、中断することなく製造工程が継続することを意味する。本明細書の実施例は、主に、ガスタービンエンジンの複合ファンケーシングのプレフォームの製造に関するが、それに制限されない。以下に説明するように、本明細書に記載する方法は、一般的に、任意の円筒状の複合構造に適用することができる。

【0010】

図1において、ここで説明する方法は、織物12のスプール10を提供することを含む。「織物」とは、複合材を形成するために樹脂を塗布することができる任意の材料を意味する。様々な織物12が本発明に適用可能であるが、一実施例において、織物12は、これに限定されないが、ガラス繊維、黒鉛繊維、炭素繊維、セラミック繊維、ポリ(p−フェニレンテレフタルアミド)繊維(すなわち、KEVLAR(登録商標))のような芳香族ポリアミド繊維、及びそれらの組み合わせを含む、当業者に公知の任意の好適な強化繊維から作られた材料の層を含んでも良い。一実施例で、織物12は、炭素繊維を含んでも良い。さらに、織物12は、これに限定されないが、材料の繊維トウ当たり約3,000ないし約24,000繊維フィラメントを有する、織布、遍布及びしわのあるまたはしわのない不織布のような多方向テキスタイルのプレフォームなどの様々な任意の形態をとることができる。

【0011】

織物12はスプール10から引き出された後加熱され、複合構造形成ツール14に移送される加熱された織物18となる。円滑に織物を移送するよう、複合構造形成ツール14はスプール10に隣接して位置する。一実施例において、織物12の加熱及び移送は、本明細書に記載した方法の連続的な特性により、同時に行われ得る。

【0012】

加熱は、輻射ヒータ、強制空気ヒータ、加熱されたエアナイフ、加熱されたローラ、加熱されたプラテンなどの当業者に公知の任意の加熱装置16を用いて行われ得る。織物12は、所望の任意の温度において加熱され、加熱された織物18となる。ここで「加熱された織物」とは、複合構造のプレフォームの製造時に初期層の上端にレイアップされた任意の次の層だけでなく、ツール14の周りにレイアップされた加熱された織物の初期層のことでもある。一実施例において、織物12は、加熱された織物18に樹脂が続いて塗布される場合、以下に説明するように、織物18は、その熱で樹脂の溶解を促すように加熱されても良い。樹脂の溶解を促すために最低必要な加熱のみに抑えることによって、次のステップで除去する必要のある熱量を最小限に抑える。これは、工程の連続性を高めることになる。

【0013】

用いられた織物と樹脂によって所望の加熱温度が変化することは、当業者には自明である。しかし、一般的に、加熱された織物18は、約65℃ないし約120℃の温度を有することが好ましく、他の実施例で、エポキシ樹脂の塗布に対して約80℃ないし約105℃及び約65℃ないし約160℃、また、他の実施例で、BMI樹脂の塗布に対して約80℃ないし約135℃及び約240℃ないし約275℃、また、さらに他の実施例で、ポリイミド樹脂の塗布に対して約250℃ないし約270℃の温度が好ましい。加熱された織物18をツール14に巻き付けることにより、加熱された織物18の温度がわずかに低下し得ることが考えられる。しかし、加熱された織物18は、一般的に、樹脂が塗布されるまで、上述した温度範囲内に維持し続けられる。加熱温度に関係なく、加熱された織物18は、複合構造形成ツール14に連続的に巻き付けられる。

【0014】

複合構造形成ツール14は、製造される複合構造に対応する所望の任意の形状を有することができる。一実施例において、ツール14は、ガスタービンエンジンのファンケーシングのプレフォームを製造するために用いられ、したがって円状に形成される。また、ツール14は、図1及び図2に示すように、一般的に円筒状のコア20とコア20に着脱可能な状態で付着したエンドプレート22とを有する。例えば、参照文献としてBlanton等による米国特許出願第2006/0134251号がある。織物12は、先ず開始点Xにおいてツール14と接触する。織物12の端部の粘着力を高めるために樹脂を用いることにより、手動または機械的手段によって軸方向に連続的に回転可能なツール14のコア20の周りに織物が巻き付けられる時、織物を好適な場所に維持することができる。

【0015】

加熱された織物18がツール14のコア20の周りに巻き付けられる一方で、熱溶融接着剤の塗布器のように当業者に公知の任意の樹脂塗布器26を用いて樹脂が塗布されて、樹脂含量の多い織物表面28を生成することができる。用いられた樹脂は、変更しても良いが、一実施例として、樹脂は熱溶融樹脂であっても良い。ここで使用可能な熱溶融樹脂は、これに限定されないが、エポキシ樹脂、BMI樹脂、ポリイミド樹脂及びそれらの組み合わせを含んでも良い。一実施例において、ツール14が完全に回転して開始点Xに戻る直前に、樹脂を加熱された織物18に塗布することが好ましい。この方式により、得られた樹脂含量の多い織物表面28は、スプール10から引き出されてツール14に移送される時に、加熱された織物18の次の層で直ちに覆われる。樹脂が加熱された織物18へ流れる傾向があるため、樹脂含量の多い織物表面28からの樹脂は、加熱された織物18の次の層に染み、よって、複数の層を接着して含浸複合材30を生成することができる。

【0016】

含浸複合材30は、加圧ローラ24を用いて減量することができる。減量することにより、含浸複合材30の複数の層を圧縮しやすくなる。一実施例において、随意的に、加圧ローラ24は圧力を解放し、連続的な巻き工程及び減量工程時における加圧を周期的に軽減することができる。さらに具体的には、図3に示すように、加圧ローラ24に付着したエアシリンダ36は、ローラ24に圧力を加えるように用いられ、一実施例において、可変直径を有する。ローラ24の回転に伴い、大径領域は、小径領域よりさらに遠くへ移動して、含浸複合材のしわ及び/または折り曲がりの原因となる少なくとも1つの応力蓄積地帯38をその間に形成する。不可逆損失が起こる前の、含浸複合材をしわや歪みのない状態に戻すためには、圧力が軽減されるかまたは周期的にパルスされる。図4に示す他の実施例において、少なくとも2つの小型応力蓄積地帯138が形成されることにより、圧力が軽減される頻度を減らすために、加圧ローラ124を2つ以上の小型ローラに分けることができる。

【0017】

減量に加えて、含浸複合材30はさらに、樹脂を凝固して複合構造のプレフォーム32を形成するに必要な所望の圧縮状態において含浸複合材30の層を維持するように冷却する。ここで「複合構造のプレフォーム」とは、凝固、硬化されていない樹脂を含む含浸複合材の減量層のことである。冷却は、空調システムなどの様々な冷却装置を用いて行われる。他の実施例において、図1に示すように、加圧ローラ24を冷却装置として用いることにより、減量と同時に冷却を行っても良い。さらに具体的には、この実施例において、冷却流体は、加圧ローラ24により循環されて加圧ローラの外面34を冷却する。

【0018】

所望の冷却温度は、織物が初期に加熱された温度だけでなく、織物と樹脂によって変化することは明らかである。しかし、一般的に、含浸複合材30を約18℃ないし約27℃、他の実施例で、エポキシ樹脂を用いる場合に約20℃ないし約25℃及び約60℃ないし約80℃、また他の実施例で、BMI樹脂を用いる場合に約65℃ないし約70℃及び約150℃ないし約225℃、また、さらに他の実施例で、ポリイミド樹脂を用いる場合に約190℃ないし約210℃の温度で冷却することが好ましい。上述したように、樹脂を溶解するに最低必要な温度に織物の加熱を抑えることにより、樹脂を凝固して複合構造のプレフォーム32を得るために冷却する時に、除去しなければならない熱量を最少化することができる。

【0019】

一方、所望の厚さが得られると、複合構造のプレフォーム32は、最終の硬化工程に進む。当業者には明らかであるが、最終の硬化細工工程は、用いられる樹脂、部品の外形、及び装備性能などの要因により変更が可能である。

【0020】

以上、最良の形態を含む様々な例示を用いて、また当業者が本発明を達成し利用できるように本発明を説明してきた。本発明の特許可能な範囲は、添付の特許請求の範囲により定められ、当業者が想像できるその他の実施例を含む。かかるその他の実施例は、特許請求の範囲に示す表現と同様の構成部材を有するか、または特許請求の範囲に示す表現と本質的に相違ない構成部材を含む限り、特許請求の範囲の範囲内にあると見なされる。

【0021】

本発明の特許可能な範囲は、添付の特許請求の範囲において明示されるが、本明細書において示される実施例は、同じ参照符号は同様の要素を示す添付の図面を参照しながら参照されることにより、よりよく理解されるであろう。

【図面の簡単な説明】

【0022】

【図1】本明細書による連続的な減量システムの一実施例の概略的な側面図である。

【図2】本明細書による複合構造形成ツールの一実施例の概略的な拡大正面図である。

【図3】本明細書による加圧ローラの一実施例の概略的な正面図である。

【図4】本明細書による加圧ローラの代替的な実施例の概略的な正面図である。

【特許請求の範囲】

【請求項1】

織物(12)を提供するスプール(10);

前記織物(12)をスプール(10)から引き出し、前記織物(12)を加熱することにより、加熱された織物(18)を製造する加熱装置(16);

周りに加熱された織物(18)を巻き付ける複合構造形成ツール(14);

樹脂含量の多い織物表面(28)に加熱された織物(18)の次の層を貼り付けて、含浸複合材(30)を製造するための、加熱された織物(18)が複合構造形成ツール(14)の周りに巻き付けられる一方で、加熱された織物(18)に樹脂を塗布する樹脂塗布器(26);及び

含浸複合材(30)の減量及び冷却を同時に行い、複合構造のプレフォーム(32)を製造するための加圧ローラ(24)

の組み合わせを含む、連続的な減量システム。

【請求項2】

前記スプール(10)は、ガラス繊維、黒鉛繊維、炭素繊維、セラミック繊維、芳香族ポリアミド繊維、及びそれらの組み合わせからなる群から選択される織物(12)を含むことを特徴とする請求項1に記載のシステム。

【請求項3】

前記樹脂塗布器(26)は、エポキシ樹脂、BMI樹脂、ポリイミド樹脂、及びそれらの組み合わせからなる群から選択される樹脂を塗布することを特徴とする請求項1または請求項2に記載のシステム。

【請求項4】

前記加熱装置(16)は、エポキシ樹脂の塗布に対して65℃ないし120℃、BMI樹脂の塗布に対して65℃ないし160℃、及びポリイミド樹脂の塗布に対して240℃〜275℃の温度に織物を加熱することを特徴とする請求項1ないし請求項3のいずれか1項に記載のシステム。

【請求項5】

前記加熱装置(16)は、輻射加熱器を含むことを特徴とする請求項1ないし請求項4のいずれか1項に記載のシステム。

【請求項6】

前記加圧ローラ(24)は、含浸複合材(30)を冷却するための冷却した外面(34)を含むことを特徴とする請求項1ないし請求項5のいずれか1項に記載のシステム。

【請求項7】

前記加圧ローラ(24)の前記冷却した外面(34)は、エポキシ樹脂に対して18℃ないし27℃、BMI樹脂に対して60℃ないし80℃、及びポリイミド樹脂に対して150℃ないし225℃の温度に前記含浸複合材(30)を冷却することを特徴とする請求項6に記載のシステム。

【請求項8】

前記加圧ローラ(24)は、可変直径を含むことを特徴とする請求項1ないし請求項7のいずれか1項に記載のシステム。

【請求項9】

前記加圧ローラ(24)は、圧力を解放することを特徴とする請求項1ないし請求項8のいずれか1項に記載のシステム。

【請求項10】

前記複合構造のプレフォーム(32)は、ガスタービンエンジンのファンケーシングを含むことを特徴とする請求項1ないし請求項9のいずれか1項に記載のシステム。

【請求項1】

織物(12)を提供するスプール(10);

前記織物(12)をスプール(10)から引き出し、前記織物(12)を加熱することにより、加熱された織物(18)を製造する加熱装置(16);

周りに加熱された織物(18)を巻き付ける複合構造形成ツール(14);

樹脂含量の多い織物表面(28)に加熱された織物(18)の次の層を貼り付けて、含浸複合材(30)を製造するための、加熱された織物(18)が複合構造形成ツール(14)の周りに巻き付けられる一方で、加熱された織物(18)に樹脂を塗布する樹脂塗布器(26);及び

含浸複合材(30)の減量及び冷却を同時に行い、複合構造のプレフォーム(32)を製造するための加圧ローラ(24)

の組み合わせを含む、連続的な減量システム。

【請求項2】

前記スプール(10)は、ガラス繊維、黒鉛繊維、炭素繊維、セラミック繊維、芳香族ポリアミド繊維、及びそれらの組み合わせからなる群から選択される織物(12)を含むことを特徴とする請求項1に記載のシステム。

【請求項3】

前記樹脂塗布器(26)は、エポキシ樹脂、BMI樹脂、ポリイミド樹脂、及びそれらの組み合わせからなる群から選択される樹脂を塗布することを特徴とする請求項1または請求項2に記載のシステム。

【請求項4】

前記加熱装置(16)は、エポキシ樹脂の塗布に対して65℃ないし120℃、BMI樹脂の塗布に対して65℃ないし160℃、及びポリイミド樹脂の塗布に対して240℃〜275℃の温度に織物を加熱することを特徴とする請求項1ないし請求項3のいずれか1項に記載のシステム。

【請求項5】

前記加熱装置(16)は、輻射加熱器を含むことを特徴とする請求項1ないし請求項4のいずれか1項に記載のシステム。

【請求項6】

前記加圧ローラ(24)は、含浸複合材(30)を冷却するための冷却した外面(34)を含むことを特徴とする請求項1ないし請求項5のいずれか1項に記載のシステム。

【請求項7】

前記加圧ローラ(24)の前記冷却した外面(34)は、エポキシ樹脂に対して18℃ないし27℃、BMI樹脂に対して60℃ないし80℃、及びポリイミド樹脂に対して150℃ないし225℃の温度に前記含浸複合材(30)を冷却することを特徴とする請求項6に記載のシステム。

【請求項8】

前記加圧ローラ(24)は、可変直径を含むことを特徴とする請求項1ないし請求項7のいずれか1項に記載のシステム。

【請求項9】

前記加圧ローラ(24)は、圧力を解放することを特徴とする請求項1ないし請求項8のいずれか1項に記載のシステム。

【請求項10】

前記複合構造のプレフォーム(32)は、ガスタービンエンジンのファンケーシングを含むことを特徴とする請求項1ないし請求項9のいずれか1項に記載のシステム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−179937(P2008−179937A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−335462(P2007−335462)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]