連続真空度制御方法

【課題】地金やダストの飛散を抑え、Crの酸化ロスを抑制しながら、安定して溶鋼の脱炭を行うことのできる連続真空度制御方法を提供する。

【解決手段】含Cr溶鋼4の減圧脱炭精錬における処理容器2の真空度制御方法であって、吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、脱炭開始時以降に、溶鋼4中のCの質量濃度[%C]が脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲で、処理容器2内の減圧を徐々に進行させる。

【解決手段】含Cr溶鋼4の減圧脱炭精錬における処理容器2の真空度制御方法であって、吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、脱炭開始時以降に、溶鋼4中のCの質量濃度[%C]が脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲で、処理容器2内の減圧を徐々に進行させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶鋼の脱炭精錬を行う際の連続真空度制御方法に関するものである。

【背景技術】

【0002】

従来、含Cr溶鋼等の精錬における溶鋼の脱炭精錬方法として、取鍋底部から不活性ガスを吹き込みながら処理容器内を減圧して吹酸することにより、Crの酸化を抑制した脱炭が行われている。この減圧下での吹酸脱炭処理において、脱炭反応初期に高真空度に減圧すると、酸素と溶鋼中の炭素が急激に反応し、その際に発生するCOガスの溶鋼表面の破泡により、スプラッシュが生じて、地金が飛散する。この地金が二次バーストを発生して細粒化し、ダストとして排ガスとともに排気系内に随伴される。脱炭時の真空度が高真空であればあるほど、スプラッシュの発生量やダストのダクトへの随伴量が増加する。このときの地金が真空処理容器に付着すると、装置トラブルが発生するほか、ダストが排気系に付着、堆積することで、排気系の能力が低下し、到達真空度が悪化する原因となる。そのため、付着、堆積した地金やダストを取り除く清掃作業を頻繁に行わなければならず、稼働効率の低下を招く。

【0003】

これを抑制するために、脱炭反応に応じて生じる排ガス量を見ながら、連続的に真空度を高真空化していく制御方法が必要となる。殊に含Cr溶鋼精錬の場合は、スプラッシュの発生が普通鋼に比べて多く、排気系への影響が大きいため、脱炭反応に応じて厳密に真空度および排ガス流速の制御を行うことが必要となる。

【0004】

スプラッシュにより発生する地金の細粒化を抑制し、細粒地金やダストの排気系への付着や堆積を防止する方法として、例えば特許文献1には、脱炭精錬初期においては低真空となるように減圧し、炭素濃度が150ppm未満に到達してから高真空となるように減圧して脱炭する方法が開示されている。また、特許文献2には、取鍋の底部から不活性ガスを供給しつつ、湯面の上方より酸素含有ガスを吹き付けて脱炭精錬を行い、その際の排ガス流速を5〜20m/secにすることで、地金の飛散を抑制する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−38613号公報

【特許文献2】特開2000−297315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、前記特許文献1、2の場合、吹酸脱炭を行っている際の真空度や排ガス流速を所定範囲に制御することでスプラッシュ抑制効果を上げているが、吹酸脱炭中における短時間の真空度変化量については記載されていない。例えば特許文献1の場合、100〜750torrの範囲で制御すると記載されているが、仮に真空度を急激に80torr/minで変化させると、酸素と溶鋼中の炭素の急激な反応が起こり、スプラッシュ発生量の激増により大量の地金が飛散して真空処理容器に付着するという問題がある。特許文献2についても同様であり、排ガス流速を5〜20m/secで制御することが記載されているが、仮に短時間で5m/secから20m/secに変更した場合、やはり酸素と溶鋼中の炭素の急激な反応が発生するという問題がある。なお、本明細書中では圧力の単位をtorrとして記載しているが、P(torr)は、次式によりPa単位系に換算できる。

P(MPa)=0.1013/760×P(torr)

【0007】

本明細書中においては、脱炭反応を、排ガス中のCO体積濃度が20%以上の状態と定義する。つまり、吹酸脱炭を開始した後、排ガス中のCO体積濃度が20%に達したときを、脱炭開始時とする。また、脱炭最盛期を、脱炭開始時から下記(1)式に示すHiltyの式で表される[%C0]に達するまでの間と定義する。なお、[%C]は含Cr溶鋼中のCの質量濃度を示し、[%C0]は含Cr溶鋼中の脱炭平衡時のC質量濃度を示す。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【0008】

[%C0]は、脱炭反応とCr酸化反応の発生頻度が切り替わる変移点として知られており、具体的には、酸化反応によるCOとCr2O3を生成するΔGが等しくなるときの[%C]を[%C0]とする。つまり、含Cr溶鋼の[%Cr]を一定とした場合、脱炭反応中に[%C]が[%C0]まで減少するまでは、脱炭反応が優先的に行われる。この脱炭最盛期に、溶鋼内のCの変化量に応じた真空度制御を行う必要がある。脱C反応中に適正な真空度よりも高真空側で反応させた場合、スプラッシュの発生量が激増し、地金の飛散増加や排気系へのダスト付着などの問題が発生する。一方で、適正な真空度よりも低真空側で反応させた場合はCrの酸化反応が進行し、Crの歩留まりを著しく低下させるという問題がある。

【0009】

本発明の目的は、脱炭最盛期中の真空度や減圧速度を制御することにより、地金やダストの飛散を抑え、さらにCrの酸化ロスを抑制しながら、安定して溶鋼の脱炭を行うことのできる連続真空度制御方法を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するため、本発明は、含Cr溶鋼の減圧脱炭精錬における処理容器の真空度制御方法であって、吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として前記脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、前記脱炭開始時以降に、溶鋼中のCの質量濃度[%C]が、下記(1)式に示すHiltyの式によって表される脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲となるように前記処理容器内の減圧を徐々に進行させることを特徴とする連続真空度制御方法を提供する。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【0011】

排ガス中のCO体積濃度が20%に達した脱炭開始時における真空度が100torr未満の場合、溶鋼中のCが急激に反応し、地金の飛散量が増加して真空処理容器に付着する。これにより、吹酸ランスにも地金が付着し、動きが拘束されて吹酸ランスの上昇および下降動作ができなくなるなどの地金起因トラブルが発生する。一方、脱炭開始時に真空度300torr超で制御した場合、溶鋼内のCrが優先的に酸化されるため、Cr2O3が多量に発生し、Crの酸化ロスを招いてしまう。

【0012】

また、任意の1min間に30torr/min超の減圧を実施した場合、急激な減圧により脱炭反応が活性化し、スプラッシュが増加する。これにより発生した地金が真空処理容器内に付着するため、吹酸ランスが地金付着により拘束され、上昇および下降動作ができなくなるなどの地金起因トラブルが発生する。

【0013】

さらに、脱炭最盛期間における平均減圧速度を0torr/min未満で制御した場合、脱炭最盛期の末期において、低真空での処理となり、[%C0]までの到達時間が長くなるうえ、Crの酸化ロスが増加する。一方、脱炭最盛期間における平均減圧速度を8.0torr/min超で制御した場合、脱炭最盛期における地金の二次バーストの発生量が増加し、ダストがより多く随伴され、排気系に付着、堆積して、十分な真空度を保つことができなくなり、脱炭処理の効率低下を招く。

【0014】

本発明において、前記真空度は、蒸気流を駆動力とする排気装置に供給する蒸気の圧力または流量を、蒸気調整弁の開度を調整するか、または、真空ポンプの排ガス循環量を調節する真空度制御弁の開度を調整することにより制御されてもよい。遮蔽弁ではなく、開度調整が可能な調整弁や制御弁を用いることにより、真空度制御の精度が高くなる。

【発明の効果】

【0015】

本発明によれば、減圧脱炭処理の脱炭過程で溶鋼内の[%C]が刻々と減少する中で、脱炭最盛期において、地金の飛散やダストの発生量を低減することができ、排気系の洗浄作業などによる稼働率の低下を抑制することができる。一方で、Crの酸化を抑制することが可能となり、Crの歩留まり向上に寄与する。

【図面の簡単な説明】

【0016】

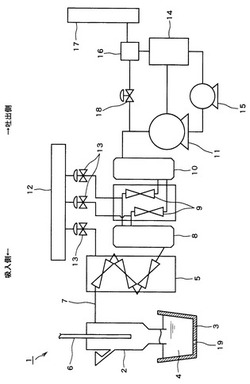

【図1】本発明が実施される減圧脱炭精錬装置の構成を示すブロック図である。

【発明を実施するための形態】

【0017】

以下、図を参照して、本発明の実施の形態の例として、特に地金のスプラッシュによる排気系への影響が大きい含Cr溶鋼の減圧脱炭精錬装置における真空度や減圧速度の制御方法について説明する。なお、本明細書中において、図1の右側(放散塔17に近い側)を吐出側、左側(真空処理容器2に近い側)を吸入側と称する。

【0018】

図1は、本発明によって真空度制御が行われる減圧脱炭精錬装置1を示す。取鍋3に収容した含Cr溶鋼4内に、真空処理容器2の先端部が浸漬されている。真空処理容器2には、吹酸ランス6が天井部に接続されている。複数、例えば図示するように3つのブースター部からなるブースター5が、ダクト7を介して、真空処理容器2の上部と連結されている。さらに、多段、例えば図示するように2つのエゼクター9,9が、吸入側のコンデンサー8を介してブースター5と、吐出側のコンデンサー10を介して真空ポンプ11と、それぞれ連結されている。ブースター5、エゼクター9は、蒸気流を駆動力とするスチームエゼクターである。

【0019】

減圧脱炭精錬装置1においては、ブースター5、エゼクター9、および、真空ポンプ11をそれぞれ稼働し、真空処理容器2の内部を減圧して、溶鋼4の脱炭が行われる。ブースター5およびエゼクター9は、蒸気ヘッダー12から供給される蒸気流を駆動力として排気が行われる。蒸気の供給量または圧力は、各々に設けられた蒸気調節弁13により調節され、これにより真空度制御が行われる。真空ポンプ11を通過した排ガスは、セパレータタンク14により気水分離され、ガス分は排気ヘッダー16を介して放散塔17から排出され、水分は水循環装置15を介して再度真空ポンプ11に循環される。

【0020】

減圧を行う際には、最も吐出側に配置された減圧機構である真空ポンプ11から順に稼働させ、さらに、複数段のエゼクター9を適宜組み合わせて稼働させ、徐々に高真空側に真空度を制御する。また、エゼクター9、およびブースター5に供給する蒸気の圧力または流量を、それぞれの蒸気調節弁13の開閉動作で調節することにより、連続的に真空度が制御される。さらに、真空度制御弁18の開度を調節することにより、真空ポンプ11の吐出側の排ガスの一部を吸入側に戻して、真空度が連続的に制御される。

【0021】

一般に真空精錬分野で使用される真空排気装置、すなわち蒸気流を駆動力とする排気装置や真空ポンプは、設計時の抽気能力を満足するため、駆動する蒸気圧や回転数が固定されており、起動操作と停止動作のみで操業している。この方法では、真空排気装置起動時に、真空精錬容器内の真空度が急激に低下して高真空となり、真空度の制御が困難な場合がある。そのため、遮蔽弁ではなく、上記のように開度調整が可能な調整弁や制御弁を用いることにより、連続真空度制御の実現が容易に且つ精度良く行える。

【0022】

吹酸脱炭を行う際には、吹酸ランス6より溶鋼4に向けて、上方から酸素を吹き付ける。この際、吹酸ランス6には昇降装置が付いており、吹酸時には下降し、吹酸時以外は上昇して待機している。

【0023】

以下に、図1に示す減圧脱炭精錬装置1を用いた真空度制御の例について、詳細に説明する。

【0024】

先ず、取鍋3中に、例えばCrを2質量%以上含有した100〜360t、ここでは110〜180tの含Cr溶鋼4を受湯し、取鍋3内に、真空処理容器2を、先端が取鍋3内の溶鋼4の表面から深さ200〜700mmの位置になるように浸漬する。この真空処理容器2の内部を、以下に説明するように、真空ポンプ11やエゼクター9により排気して減圧し、脱炭処理を行う。尚、含Cr溶鋼として、Crの含有量が10質量%以上、15質量%以上、18質量%以上などのものが多く製造され、上限は定められていないが、通常は30質量%以下、あるいは23質量%以下である。これらの、Crを多く含み、生産量が多い鋼種に本発明を適用すると、効果を得やすい。

【0025】

真空処理容器2内の湯面には、取鍋3の底部に設けたポーラスプラグ19から、不活性ガス、例えばアルゴンガス0.6〜15.0Nリットル/(min・溶鋼トン)を供給する。また、真空処理容器2の上方に設置した吹酸ランス6より、酸素含有ガス、例えば酸素2〜40Nm3/hr・溶鋼トンを溶鋼4の上方から吹き付けて、吹酸脱炭を行う。吹酸脱炭初期の、例えば真空処理容器2内の真空度が300torrになるまでは、真空ポンプ11のみを稼働させる。そして、排ガス中のCO体積濃度が20体積%となる脱炭開始時の真空度を100〜300torrに制御するために、真空処理容器2内の真空度が300torr以下になった時点で、真空ポンプ11よりも吸入側に配置されているエゼクター9を稼働させる。2つのエゼクター9,9は、能力の異なるものとし、所望する真空度に応じていずれか一方または両方を用いるようにしてもよい。このようにして、吹酸開始後、脱炭開始時において、真空処理容器2内の真空度が100〜300torrとなるように、真空度を制御する。

【0026】

脱炭最盛期においては、排ガス量や排ガス組成を確認しながら、真空度制御を実施する。真空度制御の方法は、前述のように、真空ポンプ11の真空度制御弁18やエゼクター9の蒸気調整弁13などを用いる。さらに、例えば真空処理容器2内の真空度が100torr以下になると、ブースター5を稼働させて真空度を調整する。ブースター5の3つのブースター部は、吐出側に設置されたものから順次稼働させる。この際、スプラッシュの発生量を抑制するため、脱炭反応による排ガス量を見ながら、任意の1minにおける真空度変化量が30torr/minを超えない範囲で制御を行う。

【0027】

脱炭最盛期の間は、下記(1)式に示すHiltyの式で表される[%C0]に達するまでの平均減圧速度を0〜8.0torr/minとなるように、真空度を調整する。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

なお、本明細書において、平均減圧速度は、次式により定義される。

平均減圧速度=(Ps−Pf)/T

ただし、

Ps(torr):脱炭開始時の真空度

Pf(torr):[%C0]時の真空度

T(min):脱炭時間

【0028】

このように平均減圧速度を制御することにより、脱炭最盛期におけるダストの随伴量を抑制するとともに、Crの歩留まりを高位に安定させた真空下での吹酸脱炭を実行できる。

【0029】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例1】

【0030】

次に、本発明にかかる含Cr溶鋼の脱炭精錬方法を適用した実施例について説明する。

【0031】

転炉より、図1に示す取鍋3に、Crを16質量%含有した150トンの含Cr溶鋼4を受湯し、取鍋3中に、真空処理容器2を、先端が取鍋3内の溶鋼4の表面から深さ600mmの位置になるように浸漬した。真空ポンプ11およびエゼクター9を稼働して真空処理容器2内を減圧し、吹酸ランス6より、酸素20Nm3/hr・溶鋼トンを吹き付けて、吹酸脱炭を行った。

【0032】

本発明を適用した本発明例1として、以下の条件で真空度制御を行った。吹酸開始後、排ガス中のCO濃度が20体積%に達する脱炭開始時において、150torrとなるように真空度を制御した。COが20体積%以上となり、脱炭最盛期に入った後、任意の1min間における減圧速度の最大値を30torr/min、[%C0]到達時までの平均減圧速度が8.0torr/minとなるように、排ガス量を見ながら減圧速度を制御した。本発明例1を、本実施例における評価の基準とした。

【0033】

また、本発明例2、3として、脱炭開始時の真空度を、それぞれ本発明の範囲の下限値および上限値である100torr、300torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を8.0torr/minに制御して、吹酸脱炭を実施した。本発明例4は、脱炭開始時の真空度を150torr、任意の1minにおける減圧速度の最大値を30torr/minとし、平均減圧速度を0.0torr/minに制御して、吹酸脱炭を実施した。

【0034】

さらに、比較例1、2として、脱炭開始時の真空度を、それぞれ本発明の範囲外である80torr、350torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を8.0torr/minとして、吹酸脱炭を実施した。比較例3は、脱炭開始時の真空度を150torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を、本発明の範囲を超える40torr/min、平均減圧速度を8.0torr/minとして、吹酸脱炭を実施した。比較例4、5は、脱炭開始時の真空度を150torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を、それぞれ本発明の範囲外である−2.0torr/min、12.0torr/minとして、吹酸脱炭を実施した。

【0035】

本発明例1においては、吹酸ランス6に地金が付着して上昇および下降動作ができなくなるという地金起因トラブルを誘発することがなく、減圧下における吹酸脱炭を行うことができた。また、ダクト等へのダスト堆積量についても、適正な真空度の保持が困難になるほど堆積することがなく、良好な結果を得ることができた。さらに、処理前の含Cr溶鋼中のCr量に対する処理後の含Cr溶鋼中のCr量から算出されるCr酸化ロス量は約1%程度であり、問題のない範囲であった。

【0036】

その他の本発明例および比較例について、地金起因トラブルの有無、ダスト堆積量、Cr酸化ロス量について評価した。地金起因トラブルの有無については、吹酸ランスの上昇および下降動作が問題なく行えれば「○」、支障が生じた場合は「×」とした。なお、本実施例においては、厚さ20mm以上の地金が吹酸ランスに付着することにより、吹酸ランス6の昇降動作が困難になった。ダスト付着量については、本発明例1の実績値を1とし、付着量の割合が3以内である場合を「○」、3を超えた場合を「×」として評価した。本実施例において、ダスト付着量は、真空処理容器2を溶鋼4中に浸漬するために昇降させる油圧の値で評価した。即ち、油圧の大小がダストの重量を表すものとした。また、Cr酸化ロス量については、本発明例1の実績値を1とし、Cr酸化ロス量の割合が3以下である場合を「○」、3を超えた場合を「×」として評価した。以上の結果を表1に示す。なお、表1において、下線を付した数値は、本発明の範囲を外れた値を示す。

【0037】

【表1】

【0038】

本発明例2〜4は、いずれも地金起因トラブルが発生せず、ダスト堆積量、Cr酸化ロス量のいずれも、指標を満足した。

【0039】

一方、比較例1は、脱炭開始時の真空度が高位であったため、地金の飛散が多く、地金起因トラブルが発生した。具体的には、吹酸ランス6が昇降しなくなった。比較例2は、脱炭開始時の真空度が低位であったため、脱炭よりもCrが優先的に酸化されてCr酸化ロス量が増加し、本発明例1の3.2倍となり、指標の3倍を超過した。比較例3は、急激に脱炭反応が進んで地金が多く飛散し、比較例1と同様に地金起因トラブルが発生した。比較例4は、真空度が十分に確保できず、Cr酸化ロス量が本発明例1の3.2倍となり、指標の3倍を超過した。比較例5は、高真空により二次バーストを発生し、ダスト付着量が本発明例1の3.1〜3.5倍となり、指標の3倍を超過した。

【0040】

以上のように、本発明の条件を満たす制御方法によって、含Cr溶鋼の真空下での減圧脱炭処理を実施することで、安定した操業を実施できた。脱炭開始時の真空度を100〜300torrの範囲とすることで、吹酸ランスの拘束など脱炭反応時のスプラッシュ発生量の増加による地金の飛散に起因したトラブルを回避するとともに、Cr酸化ロスを抑制する効果が得られた。また、任意の1min間における減圧速度の最大値を30torr/min以下に制御することで、地金の飛散に起因したトラブルを回避する効果が得られた。さらに、平均減圧速度を0〜8.0torr/minに制御することで、スプラッシュによる地金の二次バーストで発生したダストの排ガスによる随伴を抑制し、ダスト堆積量を低減する効果が得られた。これに対して、本発明の条件のうち1項目でも範囲外になると、いずれかのトラブルが起こった。

【産業上の利用可能性】

【0041】

本発明は、REDA、VOD、RHなどにおける真空精錬容器に限らず、あらゆる排気装置の真空度制御に適用できる。

【符号の説明】

【0042】

1 減圧脱炭精錬装置

2 真空処理容器

3 取鍋

4 溶鋼

5 ブースター

6 吹酸ランス

7 ダクト

8、10 コンデンサー

9 エゼクター

11 真空ポンプ

12 蒸気ヘッダー

13 蒸気調節弁

14 セパレータタンク

15 水循環装置

16 排気ヘッダー

17 放散塔

18 真空度制御弁

19 ポーラスプラグ

【技術分野】

【0001】

本発明は、溶鋼の脱炭精錬を行う際の連続真空度制御方法に関するものである。

【背景技術】

【0002】

従来、含Cr溶鋼等の精錬における溶鋼の脱炭精錬方法として、取鍋底部から不活性ガスを吹き込みながら処理容器内を減圧して吹酸することにより、Crの酸化を抑制した脱炭が行われている。この減圧下での吹酸脱炭処理において、脱炭反応初期に高真空度に減圧すると、酸素と溶鋼中の炭素が急激に反応し、その際に発生するCOガスの溶鋼表面の破泡により、スプラッシュが生じて、地金が飛散する。この地金が二次バーストを発生して細粒化し、ダストとして排ガスとともに排気系内に随伴される。脱炭時の真空度が高真空であればあるほど、スプラッシュの発生量やダストのダクトへの随伴量が増加する。このときの地金が真空処理容器に付着すると、装置トラブルが発生するほか、ダストが排気系に付着、堆積することで、排気系の能力が低下し、到達真空度が悪化する原因となる。そのため、付着、堆積した地金やダストを取り除く清掃作業を頻繁に行わなければならず、稼働効率の低下を招く。

【0003】

これを抑制するために、脱炭反応に応じて生じる排ガス量を見ながら、連続的に真空度を高真空化していく制御方法が必要となる。殊に含Cr溶鋼精錬の場合は、スプラッシュの発生が普通鋼に比べて多く、排気系への影響が大きいため、脱炭反応に応じて厳密に真空度および排ガス流速の制御を行うことが必要となる。

【0004】

スプラッシュにより発生する地金の細粒化を抑制し、細粒地金やダストの排気系への付着や堆積を防止する方法として、例えば特許文献1には、脱炭精錬初期においては低真空となるように減圧し、炭素濃度が150ppm未満に到達してから高真空となるように減圧して脱炭する方法が開示されている。また、特許文献2には、取鍋の底部から不活性ガスを供給しつつ、湯面の上方より酸素含有ガスを吹き付けて脱炭精錬を行い、その際の排ガス流速を5〜20m/secにすることで、地金の飛散を抑制する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−38613号公報

【特許文献2】特開2000−297315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、前記特許文献1、2の場合、吹酸脱炭を行っている際の真空度や排ガス流速を所定範囲に制御することでスプラッシュ抑制効果を上げているが、吹酸脱炭中における短時間の真空度変化量については記載されていない。例えば特許文献1の場合、100〜750torrの範囲で制御すると記載されているが、仮に真空度を急激に80torr/minで変化させると、酸素と溶鋼中の炭素の急激な反応が起こり、スプラッシュ発生量の激増により大量の地金が飛散して真空処理容器に付着するという問題がある。特許文献2についても同様であり、排ガス流速を5〜20m/secで制御することが記載されているが、仮に短時間で5m/secから20m/secに変更した場合、やはり酸素と溶鋼中の炭素の急激な反応が発生するという問題がある。なお、本明細書中では圧力の単位をtorrとして記載しているが、P(torr)は、次式によりPa単位系に換算できる。

P(MPa)=0.1013/760×P(torr)

【0007】

本明細書中においては、脱炭反応を、排ガス中のCO体積濃度が20%以上の状態と定義する。つまり、吹酸脱炭を開始した後、排ガス中のCO体積濃度が20%に達したときを、脱炭開始時とする。また、脱炭最盛期を、脱炭開始時から下記(1)式に示すHiltyの式で表される[%C0]に達するまでの間と定義する。なお、[%C]は含Cr溶鋼中のCの質量濃度を示し、[%C0]は含Cr溶鋼中の脱炭平衡時のC質量濃度を示す。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【0008】

[%C0]は、脱炭反応とCr酸化反応の発生頻度が切り替わる変移点として知られており、具体的には、酸化反応によるCOとCr2O3を生成するΔGが等しくなるときの[%C]を[%C0]とする。つまり、含Cr溶鋼の[%Cr]を一定とした場合、脱炭反応中に[%C]が[%C0]まで減少するまでは、脱炭反応が優先的に行われる。この脱炭最盛期に、溶鋼内のCの変化量に応じた真空度制御を行う必要がある。脱C反応中に適正な真空度よりも高真空側で反応させた場合、スプラッシュの発生量が激増し、地金の飛散増加や排気系へのダスト付着などの問題が発生する。一方で、適正な真空度よりも低真空側で反応させた場合はCrの酸化反応が進行し、Crの歩留まりを著しく低下させるという問題がある。

【0009】

本発明の目的は、脱炭最盛期中の真空度や減圧速度を制御することにより、地金やダストの飛散を抑え、さらにCrの酸化ロスを抑制しながら、安定して溶鋼の脱炭を行うことのできる連続真空度制御方法を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するため、本発明は、含Cr溶鋼の減圧脱炭精錬における処理容器の真空度制御方法であって、吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として前記脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、前記脱炭開始時以降に、溶鋼中のCの質量濃度[%C]が、下記(1)式に示すHiltyの式によって表される脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲となるように前記処理容器内の減圧を徐々に進行させることを特徴とする連続真空度制御方法を提供する。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【0011】

排ガス中のCO体積濃度が20%に達した脱炭開始時における真空度が100torr未満の場合、溶鋼中のCが急激に反応し、地金の飛散量が増加して真空処理容器に付着する。これにより、吹酸ランスにも地金が付着し、動きが拘束されて吹酸ランスの上昇および下降動作ができなくなるなどの地金起因トラブルが発生する。一方、脱炭開始時に真空度300torr超で制御した場合、溶鋼内のCrが優先的に酸化されるため、Cr2O3が多量に発生し、Crの酸化ロスを招いてしまう。

【0012】

また、任意の1min間に30torr/min超の減圧を実施した場合、急激な減圧により脱炭反応が活性化し、スプラッシュが増加する。これにより発生した地金が真空処理容器内に付着するため、吹酸ランスが地金付着により拘束され、上昇および下降動作ができなくなるなどの地金起因トラブルが発生する。

【0013】

さらに、脱炭最盛期間における平均減圧速度を0torr/min未満で制御した場合、脱炭最盛期の末期において、低真空での処理となり、[%C0]までの到達時間が長くなるうえ、Crの酸化ロスが増加する。一方、脱炭最盛期間における平均減圧速度を8.0torr/min超で制御した場合、脱炭最盛期における地金の二次バーストの発生量が増加し、ダストがより多く随伴され、排気系に付着、堆積して、十分な真空度を保つことができなくなり、脱炭処理の効率低下を招く。

【0014】

本発明において、前記真空度は、蒸気流を駆動力とする排気装置に供給する蒸気の圧力または流量を、蒸気調整弁の開度を調整するか、または、真空ポンプの排ガス循環量を調節する真空度制御弁の開度を調整することにより制御されてもよい。遮蔽弁ではなく、開度調整が可能な調整弁や制御弁を用いることにより、真空度制御の精度が高くなる。

【発明の効果】

【0015】

本発明によれば、減圧脱炭処理の脱炭過程で溶鋼内の[%C]が刻々と減少する中で、脱炭最盛期において、地金の飛散やダストの発生量を低減することができ、排気系の洗浄作業などによる稼働率の低下を抑制することができる。一方で、Crの酸化を抑制することが可能となり、Crの歩留まり向上に寄与する。

【図面の簡単な説明】

【0016】

【図1】本発明が実施される減圧脱炭精錬装置の構成を示すブロック図である。

【発明を実施するための形態】

【0017】

以下、図を参照して、本発明の実施の形態の例として、特に地金のスプラッシュによる排気系への影響が大きい含Cr溶鋼の減圧脱炭精錬装置における真空度や減圧速度の制御方法について説明する。なお、本明細書中において、図1の右側(放散塔17に近い側)を吐出側、左側(真空処理容器2に近い側)を吸入側と称する。

【0018】

図1は、本発明によって真空度制御が行われる減圧脱炭精錬装置1を示す。取鍋3に収容した含Cr溶鋼4内に、真空処理容器2の先端部が浸漬されている。真空処理容器2には、吹酸ランス6が天井部に接続されている。複数、例えば図示するように3つのブースター部からなるブースター5が、ダクト7を介して、真空処理容器2の上部と連結されている。さらに、多段、例えば図示するように2つのエゼクター9,9が、吸入側のコンデンサー8を介してブースター5と、吐出側のコンデンサー10を介して真空ポンプ11と、それぞれ連結されている。ブースター5、エゼクター9は、蒸気流を駆動力とするスチームエゼクターである。

【0019】

減圧脱炭精錬装置1においては、ブースター5、エゼクター9、および、真空ポンプ11をそれぞれ稼働し、真空処理容器2の内部を減圧して、溶鋼4の脱炭が行われる。ブースター5およびエゼクター9は、蒸気ヘッダー12から供給される蒸気流を駆動力として排気が行われる。蒸気の供給量または圧力は、各々に設けられた蒸気調節弁13により調節され、これにより真空度制御が行われる。真空ポンプ11を通過した排ガスは、セパレータタンク14により気水分離され、ガス分は排気ヘッダー16を介して放散塔17から排出され、水分は水循環装置15を介して再度真空ポンプ11に循環される。

【0020】

減圧を行う際には、最も吐出側に配置された減圧機構である真空ポンプ11から順に稼働させ、さらに、複数段のエゼクター9を適宜組み合わせて稼働させ、徐々に高真空側に真空度を制御する。また、エゼクター9、およびブースター5に供給する蒸気の圧力または流量を、それぞれの蒸気調節弁13の開閉動作で調節することにより、連続的に真空度が制御される。さらに、真空度制御弁18の開度を調節することにより、真空ポンプ11の吐出側の排ガスの一部を吸入側に戻して、真空度が連続的に制御される。

【0021】

一般に真空精錬分野で使用される真空排気装置、すなわち蒸気流を駆動力とする排気装置や真空ポンプは、設計時の抽気能力を満足するため、駆動する蒸気圧や回転数が固定されており、起動操作と停止動作のみで操業している。この方法では、真空排気装置起動時に、真空精錬容器内の真空度が急激に低下して高真空となり、真空度の制御が困難な場合がある。そのため、遮蔽弁ではなく、上記のように開度調整が可能な調整弁や制御弁を用いることにより、連続真空度制御の実現が容易に且つ精度良く行える。

【0022】

吹酸脱炭を行う際には、吹酸ランス6より溶鋼4に向けて、上方から酸素を吹き付ける。この際、吹酸ランス6には昇降装置が付いており、吹酸時には下降し、吹酸時以外は上昇して待機している。

【0023】

以下に、図1に示す減圧脱炭精錬装置1を用いた真空度制御の例について、詳細に説明する。

【0024】

先ず、取鍋3中に、例えばCrを2質量%以上含有した100〜360t、ここでは110〜180tの含Cr溶鋼4を受湯し、取鍋3内に、真空処理容器2を、先端が取鍋3内の溶鋼4の表面から深さ200〜700mmの位置になるように浸漬する。この真空処理容器2の内部を、以下に説明するように、真空ポンプ11やエゼクター9により排気して減圧し、脱炭処理を行う。尚、含Cr溶鋼として、Crの含有量が10質量%以上、15質量%以上、18質量%以上などのものが多く製造され、上限は定められていないが、通常は30質量%以下、あるいは23質量%以下である。これらの、Crを多く含み、生産量が多い鋼種に本発明を適用すると、効果を得やすい。

【0025】

真空処理容器2内の湯面には、取鍋3の底部に設けたポーラスプラグ19から、不活性ガス、例えばアルゴンガス0.6〜15.0Nリットル/(min・溶鋼トン)を供給する。また、真空処理容器2の上方に設置した吹酸ランス6より、酸素含有ガス、例えば酸素2〜40Nm3/hr・溶鋼トンを溶鋼4の上方から吹き付けて、吹酸脱炭を行う。吹酸脱炭初期の、例えば真空処理容器2内の真空度が300torrになるまでは、真空ポンプ11のみを稼働させる。そして、排ガス中のCO体積濃度が20体積%となる脱炭開始時の真空度を100〜300torrに制御するために、真空処理容器2内の真空度が300torr以下になった時点で、真空ポンプ11よりも吸入側に配置されているエゼクター9を稼働させる。2つのエゼクター9,9は、能力の異なるものとし、所望する真空度に応じていずれか一方または両方を用いるようにしてもよい。このようにして、吹酸開始後、脱炭開始時において、真空処理容器2内の真空度が100〜300torrとなるように、真空度を制御する。

【0026】

脱炭最盛期においては、排ガス量や排ガス組成を確認しながら、真空度制御を実施する。真空度制御の方法は、前述のように、真空ポンプ11の真空度制御弁18やエゼクター9の蒸気調整弁13などを用いる。さらに、例えば真空処理容器2内の真空度が100torr以下になると、ブースター5を稼働させて真空度を調整する。ブースター5の3つのブースター部は、吐出側に設置されたものから順次稼働させる。この際、スプラッシュの発生量を抑制するため、脱炭反応による排ガス量を見ながら、任意の1minにおける真空度変化量が30torr/minを超えない範囲で制御を行う。

【0027】

脱炭最盛期の間は、下記(1)式に示すHiltyの式で表される[%C0]に達するまでの平均減圧速度を0〜8.0torr/minとなるように、真空度を調整する。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

なお、本明細書において、平均減圧速度は、次式により定義される。

平均減圧速度=(Ps−Pf)/T

ただし、

Ps(torr):脱炭開始時の真空度

Pf(torr):[%C0]時の真空度

T(min):脱炭時間

【0028】

このように平均減圧速度を制御することにより、脱炭最盛期におけるダストの随伴量を抑制するとともに、Crの歩留まりを高位に安定させた真空下での吹酸脱炭を実行できる。

【0029】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例1】

【0030】

次に、本発明にかかる含Cr溶鋼の脱炭精錬方法を適用した実施例について説明する。

【0031】

転炉より、図1に示す取鍋3に、Crを16質量%含有した150トンの含Cr溶鋼4を受湯し、取鍋3中に、真空処理容器2を、先端が取鍋3内の溶鋼4の表面から深さ600mmの位置になるように浸漬した。真空ポンプ11およびエゼクター9を稼働して真空処理容器2内を減圧し、吹酸ランス6より、酸素20Nm3/hr・溶鋼トンを吹き付けて、吹酸脱炭を行った。

【0032】

本発明を適用した本発明例1として、以下の条件で真空度制御を行った。吹酸開始後、排ガス中のCO濃度が20体積%に達する脱炭開始時において、150torrとなるように真空度を制御した。COが20体積%以上となり、脱炭最盛期に入った後、任意の1min間における減圧速度の最大値を30torr/min、[%C0]到達時までの平均減圧速度が8.0torr/minとなるように、排ガス量を見ながら減圧速度を制御した。本発明例1を、本実施例における評価の基準とした。

【0033】

また、本発明例2、3として、脱炭開始時の真空度を、それぞれ本発明の範囲の下限値および上限値である100torr、300torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を8.0torr/minに制御して、吹酸脱炭を実施した。本発明例4は、脱炭開始時の真空度を150torr、任意の1minにおける減圧速度の最大値を30torr/minとし、平均減圧速度を0.0torr/minに制御して、吹酸脱炭を実施した。

【0034】

さらに、比較例1、2として、脱炭開始時の真空度を、それぞれ本発明の範囲外である80torr、350torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を8.0torr/minとして、吹酸脱炭を実施した。比較例3は、脱炭開始時の真空度を150torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を、本発明の範囲を超える40torr/min、平均減圧速度を8.0torr/minとして、吹酸脱炭を実施した。比較例4、5は、脱炭開始時の真空度を150torrとして脱炭を開始し、任意の1minにおける減圧速度の最大値を30torr/min、平均減圧速度を、それぞれ本発明の範囲外である−2.0torr/min、12.0torr/minとして、吹酸脱炭を実施した。

【0035】

本発明例1においては、吹酸ランス6に地金が付着して上昇および下降動作ができなくなるという地金起因トラブルを誘発することがなく、減圧下における吹酸脱炭を行うことができた。また、ダクト等へのダスト堆積量についても、適正な真空度の保持が困難になるほど堆積することがなく、良好な結果を得ることができた。さらに、処理前の含Cr溶鋼中のCr量に対する処理後の含Cr溶鋼中のCr量から算出されるCr酸化ロス量は約1%程度であり、問題のない範囲であった。

【0036】

その他の本発明例および比較例について、地金起因トラブルの有無、ダスト堆積量、Cr酸化ロス量について評価した。地金起因トラブルの有無については、吹酸ランスの上昇および下降動作が問題なく行えれば「○」、支障が生じた場合は「×」とした。なお、本実施例においては、厚さ20mm以上の地金が吹酸ランスに付着することにより、吹酸ランス6の昇降動作が困難になった。ダスト付着量については、本発明例1の実績値を1とし、付着量の割合が3以内である場合を「○」、3を超えた場合を「×」として評価した。本実施例において、ダスト付着量は、真空処理容器2を溶鋼4中に浸漬するために昇降させる油圧の値で評価した。即ち、油圧の大小がダストの重量を表すものとした。また、Cr酸化ロス量については、本発明例1の実績値を1とし、Cr酸化ロス量の割合が3以下である場合を「○」、3を超えた場合を「×」として評価した。以上の結果を表1に示す。なお、表1において、下線を付した数値は、本発明の範囲を外れた値を示す。

【0037】

【表1】

【0038】

本発明例2〜4は、いずれも地金起因トラブルが発生せず、ダスト堆積量、Cr酸化ロス量のいずれも、指標を満足した。

【0039】

一方、比較例1は、脱炭開始時の真空度が高位であったため、地金の飛散が多く、地金起因トラブルが発生した。具体的には、吹酸ランス6が昇降しなくなった。比較例2は、脱炭開始時の真空度が低位であったため、脱炭よりもCrが優先的に酸化されてCr酸化ロス量が増加し、本発明例1の3.2倍となり、指標の3倍を超過した。比較例3は、急激に脱炭反応が進んで地金が多く飛散し、比較例1と同様に地金起因トラブルが発生した。比較例4は、真空度が十分に確保できず、Cr酸化ロス量が本発明例1の3.2倍となり、指標の3倍を超過した。比較例5は、高真空により二次バーストを発生し、ダスト付着量が本発明例1の3.1〜3.5倍となり、指標の3倍を超過した。

【0040】

以上のように、本発明の条件を満たす制御方法によって、含Cr溶鋼の真空下での減圧脱炭処理を実施することで、安定した操業を実施できた。脱炭開始時の真空度を100〜300torrの範囲とすることで、吹酸ランスの拘束など脱炭反応時のスプラッシュ発生量の増加による地金の飛散に起因したトラブルを回避するとともに、Cr酸化ロスを抑制する効果が得られた。また、任意の1min間における減圧速度の最大値を30torr/min以下に制御することで、地金の飛散に起因したトラブルを回避する効果が得られた。さらに、平均減圧速度を0〜8.0torr/minに制御することで、スプラッシュによる地金の二次バーストで発生したダストの排ガスによる随伴を抑制し、ダスト堆積量を低減する効果が得られた。これに対して、本発明の条件のうち1項目でも範囲外になると、いずれかのトラブルが起こった。

【産業上の利用可能性】

【0041】

本発明は、REDA、VOD、RHなどにおける真空精錬容器に限らず、あらゆる排気装置の真空度制御に適用できる。

【符号の説明】

【0042】

1 減圧脱炭精錬装置

2 真空処理容器

3 取鍋

4 溶鋼

5 ブースター

6 吹酸ランス

7 ダクト

8、10 コンデンサー

9 エゼクター

11 真空ポンプ

12 蒸気ヘッダー

13 蒸気調節弁

14 セパレータタンク

15 水循環装置

16 排気ヘッダー

17 放散塔

18 真空度制御弁

19 ポーラスプラグ

【特許請求の範囲】

【請求項1】

含Cr溶鋼の減圧脱炭精錬における処理容器の真空度制御方法であって、

吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として前記脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、前記脱炭開始時以降に、溶鋼中のCの質量濃度[%C]が、下記(1)式に示すHiltyの式によって表される脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲となるように前記処理容器内の減圧を徐々に進行させることを特徴とする、連続真空度制御方法。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【請求項2】

前記真空度は、蒸気流を駆動力とする排気装置に供給する蒸気の圧力または流量を、蒸気調整弁の開度を調整するか、または、真空ポンプの排ガス循環量を調節する真空度制御弁の開度を調整することにより制御されることを特徴とする、請求項1に記載の連続真空度制御方法。

【請求項1】

含Cr溶鋼の減圧脱炭精錬における処理容器の真空度制御方法であって、

吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として前記脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、前記脱炭開始時以降に、溶鋼中のCの質量濃度[%C]が、下記(1)式に示すHiltyの式によって表される脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲となるように前記処理容器内の減圧を徐々に進行させることを特徴とする、連続真空度制御方法。

log([%Cr]×Pco/760/[%C0])=−13800/T+8.76 (1)

ただし、

[%Cr]:含Cr溶鋼中のCrの質量濃度

Pco(torr):反応系内のCOガス分圧

[%C0]:含Cr溶鋼中の脱炭平衡時のC質量濃度

T(K):含Cr溶鋼の温度

【請求項2】

前記真空度は、蒸気流を駆動力とする排気装置に供給する蒸気の圧力または流量を、蒸気調整弁の開度を調整するか、または、真空ポンプの排ガス循環量を調節する真空度制御弁の開度を調整することにより制御されることを特徴とする、請求項1に記載の連続真空度制御方法。

【図1】

【公開番号】特開2011−153337(P2011−153337A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−14380(P2010−14380)

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]