連続繊維複合材料構造体およびその製造方法ならびにそれを用いた複合成形体

【課題】強度および剛性の高い複合材料構造体を精度良く高い生産性で提供する。

【解決手段】互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率を有する部分を含み、

(B)1/(20×d)以上の捩率を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅)

を満足することを特徴とする連続繊維複合材料構造体。

【解決手段】互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率を有する部分を含み、

(B)1/(20×d)以上の捩率を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅)

を満足することを特徴とする連続繊維複合材料構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は捩れを有する連続繊維複合材料構造体およびその製造方法、ならびにそれを用いた複合成形体に関するものである。

【背景技術】

【0002】

近年、車両用パネルを含む多くの場面で軽量化の観点から樹脂製パネルが多く提案されている。樹脂製パネルの剛性を高める為の手段として樹脂を肉厚にしたり強化材を大量に用いたりすることは本来の目的である軽量化を損なう。これを克服する方法として、強度・剛性に優れる連続繊維をテープ状あるいは板状に成型して、部品への入力が大きい部分に局所的に配置する局所補強構造が提案されている。実際のパネル部品は意匠性や締結成立性のために一般には3次元の形状を持つ場合が多く、それに対する局所補強構造体は部品の面に沿った形状であることでより有効に補強効果を発現する。そのためにはテープ状・板状の構造体が被補強体の局所的な捩れや特定の曲率で成型されていることが必要であるが、ガラス繊維や炭素繊維のような塑性変形をしない、伸びない繊維を補強繊維とする場合には、テープ状・板状の構造体では、一般にしわや座屈の発生なしに捩じれた構造を作ることは困難であった。捩じれた構造や曲がった構造を持つ補強構造体の製造方法として特許文献1に挙げたようにドライファイバーを湾曲したモールドの周方向に連続して配置してドライプリフォームを作製し、レジン・トランスファー・モールディング(RTM)法などにより樹脂含浸を行い成形する方法があるが、ドライプリフォーミングは手作業で行われまた熱硬化性樹脂の反応完結に長時間が必要であることから、工業的な量産には不向きであった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4309748号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は連続繊維と熱可塑性樹脂からなる連続繊維複合材料構造体であって、繊維配向方向に捩れを持ち、強度および剛性の高い連続繊維複合材料構造体を精度良く高い生産性で提供することにある。本発明のほかの目的として、連続繊維複合材料構造体を補強構造体として、樹脂成型体と複合することにより、軽量化及び剛性に優れた複合成形体を提供することがある。

【課題を解決するための手段】

【0005】

本発明は捩れ、さらには曲率を持った連続繊維複合材料構造体を実現するものである。

すなわち、本発明は互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅、mm)

を満足することを特徴とする連続繊維複合材料構造体、およびその製造方法、該連続繊維複合材料構造体を補強構造体として複合してなる複合成形体である。

さらには捩れおよび曲率を有する連続繊維複合材料構造体、およびその製造方法、該連続繊維複合材料構造体を補強構造体として複合してなる複合成形体である。

【発明の効果】

【0006】

本発明により繊維方向に捩れ、さらには曲率を持った強度および剛性の高い連続繊維と熱可塑性樹脂からなる連続繊維複合材料構造体が精度良く経済的に提供できる。また、該連続繊維複合材料構造体を用いることで軽量化及び剛性に優れた複合成形体を提供でき、バックドア、サイドドア、フェンダー、フロントフード、ルーフ、またはフロアパン等の軽量化及び剛性に優れた車両用パネルが提供できる。また、これらの構造体は熱可塑性樹脂から成るため、高い生産性で製造することができる。

【図面の簡単な説明】

【0007】

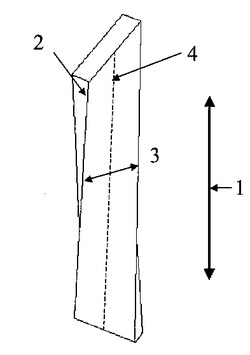

【図1】捩れを有する構造体例の概略図

【図2】捩れおよび特定の曲率を有する構造体例の概略図

【図3】本発明の製造方法において捩れを付与する機構の一例を示す概略図

【図4】本発明の製造方法において捩れ及び曲率を付与する機構の一例を示す概略図

【図5】骨格線の分割及び各角度を示す図

【図6】捩れ付与工程の各手順を示す簡易モデル図

【図7】複合成形体の一例を示す概略図

【図8】複合成形体の一例を示す概略図

【発明を実施するための形態】

【0008】

以下、本発明を詳細に説明する。

本発明は連続繊維と熱可塑性樹脂からなる、捩れ、さらには曲率を持った連続繊維複合材料構造体ならびにその製造方法およびそれを用いた軽量化及び剛性に優れた連続繊維複合成形体に関するものである。

【0009】

[連続繊維複合材料構造体]

本発明は、互いに実質的に平行に配列した連続繊維と熱可塑性樹脂からなり、捩れを有する構造体である。捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅をd(単位mm)で表す。構造体の幅が変化する場合には構造体の長手方向に渡って幅を平均したものをdとする。

【0010】

連続繊維束は座屈する事無く、構造体の幅方向の中心部を結んだ骨格線は特定の捩れを有する部分を含むことを特徴とする。特定の捩れとは、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

を満足する。

【0011】

本発明において、連続繊維が互いに実質的に平行とは構造体を構成する連続繊維の90%以上が構造体の骨格線に対して45度以下の角度で配置されていることを言う。本発明における座屈とは構造体が局所的に不連続に折れ曲がったり、皺になっている状態である。

【0012】

本発明における捩れを有する連続繊維複合材料構造体の模式図を図1に示す。捩率は1/(20×d)以上であり、構造体全体における捩れ角の合計が60度以上であることを特徴とする。捩率の範囲制限は特にないが、具体的には1/(20×d)以上、1/(0.1×d)以下である。捩率はより好ましくは1/(20×d)以上、1/d以下である。

【0013】

捩れ角の合計の範囲制限は特にないが、具体的には60度以上720度以下である。より好ましくは60度以上360度以下である。1つの捩れ角は好ましくは60〜120度、より好ましくは60〜90度である。連続繊維複合材料構造体中の捩れを有する部位の個数は好ましくは1〜6、より好ましくは1〜4である。

【0014】

本発明の連続繊維複合材料構造体はさらには特定の曲率を有することも好ましい。本発明において特定の曲率とは、構造体の中心部を結んだ骨格線が、さらに下記(C)および(D)

(C)1/(20×d)以上の曲率(rad/mm)を有する部分を含み、

(D)1/(20×d)以上の曲率(rad/mm)を有する部分の中心角の合計が30度以上である

を満足することをいう。本発明における捩れおよび特定の曲率を有する連続繊維複合材料構造体の模式図を図2に示す。曲率の範囲がこれより外れると連続繊維複合材料構造体中の連続繊維が折れてしまうことがある。好ましい曲率は、具体的には1/(20×d)以上、1/(0.01×d)以下である。曲率はより好ましくは1/(20×d)以上、1/(0.1×d)以下である。

【0015】

曲率を有する部分の中心角の合計の制限は特にないが、具体的には30度以上720度以下である。より好ましくは30度以上360度以下である。1つの曲率を有する部分の中心角は好ましくは30〜120度、より好ましくは30〜90度である。連続繊維複合材料構造体中の特定の曲率を有する部位は好ましくは1〜6、より好ましくは1〜4である。

本発明の複合材料構造体の幅と長さは後述するような各種用途に合わせて適宜選択される。

【0016】

[連続繊維について]

本発明における連続繊維として、天然繊維もしくは化学繊維を用いる事が出来る。具体的には、綿、麻、ジュート、ウール、絹、ポリ乳酸繊維、ポリアミド繊維、ポリエステル繊維、ポリオレフィン繊維、アクリル繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維、ガラス繊維、炭素繊維などが挙げられる。

【0017】

連続繊維束は比弾性率2.5×108cm以上の繊維からなることが好ましい。さらには比弾性率5.0×108cm以上の繊維からなることが好ましい。ここで比弾性率は次式で計算する。

比弾性率(cm)=繊維のヤング率(GPa)/ 繊維の密度(g/cm3)/9.8×108

【0018】

連続繊維束の繊維径についてとくに制限はないが、好ましくは1μmから20μmである。

連続繊維複合材料構造体中、末端を除き連続繊維は切断されることなく複合されている。

連続繊維複合材料構造体は幅方向に曲率を持たない形状も、曲率をもつ形状もとることができる。

【0019】

[マトリクス樹脂について]

連続繊維複合材料構造体を構成するマトリクスとしては、熱可塑性樹脂およびそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂等が挙げられる。なかでも好ましくは、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂である。

該連続繊維複合材料構造体中の連続繊維の含有量は、樹脂100体積部に対し10〜300体積部が好ましい。さらには40〜150体積部が好ましい。

【0020】

[連続繊維複合材料構造体の製造方法]

本発明の連続繊維複合材料構造体の好ましい製造方法について述べる。本発明は該製造方法も包含する。本発明方法により、精度良く、効率的に、安定して製造することが可能である。

【0021】

本発明方法は(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維、もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃え繊維束を得る工程と、(2)引きそろえた繊維束をそれと直行する方向に把持する繊維束把持機構により把持する工程と、(3)繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整する捩り工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程を有する連続繊維複合材料構造体の製造方法である。

【0022】

以下各工程について述べる。工程(1)は個別の繊維巻き出し装置から熱可塑性樹脂を含浸した連続繊維束、もしくは熱可塑性樹脂と連続繊維が混合された繊維束を複数本引き出して平行に引き揃える工程である。ここで熱可塑性樹脂を含浸した連続繊維束を用いる場合、上述したとおり複合材料構造体中の連続繊維の好ましい含有量を満たすように含浸させた連続繊維束を用いる。

熱可塑性樹脂と連続繊維が混合された繊維束を用いる場合も同様に、複合材料構造体中の連続繊維の好ましい含有量を満たすよう混合した繊維束を用いる。

【0023】

工程(2)は引きそろえた繊維束をそれと直行する方向に把持する繊維束把持機構を用いた把持工程である。ここで用いられる繊維把持機構はゴム板など摩擦係数の大きく柔軟性を持つ素材で形成される事が好ましい。把持部での繊維のすべり及び繊維の損傷を防ぐ事が出来るからである。

【0024】

工程(3)は繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整し捩りを付与する工程である。ここで用いられる機構の一例を図3に示す。繊維把持機構で繊維束を把持し、中心が繊維束中点上に位置している環状のレール上を把持機構が移動することで捩り回転を行う。

【0025】

工程(4)は繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程である。ここで用いられる繊維束を幅方向に固定する方法としては、熱溶着、超音波溶着、ホットメルト接着剤などの接着剤を用いての接着などが挙げられる。

【0026】

工程(5)は固定した繊維束を加圧し所定の幅の構造体に成形する工程である。加圧し、成形する方法としてホットプレス、加熱ローラーを用いたプレス、加熱機構とローラーによるプレスが挙げられる。

【0027】

以下、前記工程(3)と(4)について好ましい手順(a)〜(e)について述べる。

手順(a)では形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつける。このとき末端にある点の番号をNとする。分割する間隔の制限は特にないが、具体的にはd/1000より長く、d/10より短いことが好ましい。より好ましくはd/500より長く、d/10より短い間隔とする。また、均等に分割しても良いし、直線を大きく分割しても良い。

【0028】

手順(b)では第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とする。図5に骨格線の分割及び各角度の説明を示す。

【0029】

手順(c)〜(e)の捩れ付与工程の各手順を図6に示す。捩れ付与工程では引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し(図中(I))、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ(図中(II))、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち(図中(III))、繊維束を幅方向に固定する(図中(IV))。

【0030】

手順(d)では繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し(図中(V))、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する。

【0031】

手順(e)では手順(d)と同様の操作をさらにN−2回繰り返す。但し手順(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【0032】

次に、捩れおよび特定の曲率を持った複合材料構造体の製造方法について述べる。捩れおよび特定の曲率を持った複合材料構造体は上記の捩れを持った複合材料構造体の製造方法における捩り工程(3)を、捩りおよび曲げ工程(3)’とするものである。すなわち(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維、を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)’繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転および面内回転させることで繊維束内の繊維各部の経路長を調整する捩りおよび曲げ工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程により好ましく製造することができる。

【0033】

工程(3)’と(4)について好ましくは、上述の手順(a)以降に、下記の手順(b)’から(e)’を行う。ここで用いられる機構の一例を図4に示す。

手順(b)’では第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とし、線分Ak+1と線分Akのなす角度をT(k)とする。

【0034】

手順(c)’では繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度T(1)/2だけ回転させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する。

【0035】

手順(d)’では繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(1)+T(2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する。

【0036】

手順(e)’では手順(d)’ と同様の操作をさらにN−2回繰り返す。但し(d)’の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(m+1)+T(m+2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【0037】

また本発明において骨格線が閉曲線である場合、末端同士で継ぎ目が発生する。継ぎ目が負荷応力の大きい場所に発生しないようにすると共に、多層積層する場合は剛性低下防止のために継ぎ目をずらすように構造体を製造するか、または末端Nで切断せずに再度末端0から上記手順を繰り返して積層を行うことが好ましい。

【0038】

[複合成形体]

本発明の連続繊維複合材料構造体を補強構造体として、樹脂成型体と複合することにより、複合成形体とすることができる。本発明は連続繊維複合材料構造体を補強構造体ととして、樹脂成型体と複合してなる複合成形体も包含する。本発明における連続繊維複合成形体の模式図を図7に示す。

【0039】

本発明の連続繊維複合成形体に用いられる樹脂成形体を構成する樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂及びそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、ポリカーボネート樹脂とポリエステル樹脂の組成物、ポリカーボネートとABS樹脂との組成物、ポリフェニレンエーテル樹脂とポリアミド樹脂の組成物、ポリアミド樹脂とABS樹脂の組成物、ポリエステル樹脂とポリアミド樹脂の組成物、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂等が挙げられるが特に制限はない。

【0040】

該樹脂成型体は射出成型、ブロー成型、ホットプレス・コールドプレスを含む圧縮成型、真空成型、圧空成型などで成型することができる。

複合材料構造体と樹脂成形体との複合方法としては、インサート工法、アウトサート工法、接着剤による接合、機械的な接合、嵌め合い、フック、ファスナーなどの方法が挙げられる。

【0041】

本発明の複合成形体において、樹脂成型体として繊維強化樹脂からなる繊維強化樹脂成形体とすることができる。繊維強化樹脂成形体に用いられる強化繊維としてはガラス繊維、ポリエステル繊維、ポリオレフィン繊維、炭素繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維が挙げられるが特に制限はない。

【0042】

該繊維強化樹脂成形体を構成するマトリクス樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂及びそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂等が挙げられるが特に制限はない。

該繊維強化樹脂成形体を構成する繊維強化材料中の強化繊維の含有量は、樹脂100体積部に対し10〜100体積部が好ましい。さらには樹脂100体積部に対し10〜50体積部が好ましい。

【0043】

該繊維強化樹脂成形体中の強化繊維は、その形態は問わない。短繊維でも、長繊維でも、連続繊維でも良い。短繊維とは繊維長が0.1〜10mm、長繊維とは繊維長が10mm〜100mm、連続繊維とは繊維長が100mm以上のものである。短繊維や長繊維の場合は、チョップドストランド等を用いて抄紙されたペーパーであってもよい。連続繊維の場合は、織編物、ストランドの一方方向配列シート状物及び多軸織物等のシート状、または不織布状でマトリックス樹脂中に含有されていることも好ましい。なお、多軸織物とは、一般に、一方向に引き揃えた繊維強化材の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ポリアミド糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチした織物をいう。該繊維強化樹脂成形体を構成する繊維強化材料は、強化繊維がランダムに分散したものあるいは特定の繊維配向をしたものでもよく、繊維が面配向したものあるいは一軸配向したもの、あるいはそれらの組み合わせ、あるいはそれらの積層体であることが好ましい。

該繊維強化樹脂成型体は射出成型、ブロー成型、ホットプレス・コールドプレスを含む圧縮成型、真空成型、圧空成型などで成型することができる。

【0044】

本発明の複合材料構造体を補強構造体として、複合成形体とするとき、以下の(i)および(ii)を満たすことが好ましい。

構造体の投影面積が最大となる投射角で投影したときの、全構造体の投射面積をS1とし、同じ投射角で投影したときの補強構造体のみの投射面積をS2とするとき

0.60>S2/S1>0.04 (i)

構造体の投影面積が最大となる投射角で投影したとき、全構造体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2としたとき

0.95>J2/J1>0.15 (ii)

極二次モーメントは二次極モーメントともいい、次式(iii)に示すように図心からの距離の二乗(r2)を対象の全面積に渡って積分したものである。

Ip=∫(r2×dA) ・・・(iii)

(Ipは極二次モーメント、rは微小面積(dA)と図心との距離)

実際の計算においては(iii)は差分化により求めてもよい。

【0045】

補強構造体が複数の分離した補強構造体の集合である場合、全ての補強構造体の投影面積を合算したものをS2、また全ての補強構造体の全構造体の図心に関する極二次モーメントを合算したものをJ2とする。

【0046】

(i)式においてS2/S1が0.60以上の場合は補強繊維の使用量が多大となり経済性及び軽量性が損なわれることがある。またS2/S1が0.04以下の場合は複合成形体の剛性が不足することがある。S2/S1の好ましい範囲は0.2以上0.6以下である。さらには0.3以上0.5以下が好ましい。

【0047】

(ii)式においてJ2/J1が0.95以上の場合は、(i)式のS2/S1が0.6未満であっても強化繊維が過剰に使用されており経済性において好ましくなく、J2/J1が0.15以下では、S2/S1が0.05より大きい場合であっても、複合成形体の剛性が不足することがある。J2/J1の好ましい範囲は0.20以上0.95以下である。特に強化繊維が炭素繊維の場合は0.25以上0.95以下であることが好ましい。

【0048】

本発明の複合成形体において、樹脂成型体が繊維強化樹脂からなる繊維強化樹脂成形体の場合はS2/S1は0.04以上0.55以下が好ましく、J2/J1は0.15以上0.90以下が好ましい。

【0049】

本発明の複合成形体よりバックドア、サイドドア、フェンダー、フロントフード、ルーフ、およびフロアパンからなる群から選ばれる車両用パネルが提供できる。

車両用パネル部品は窓部などガラス部分を有していても良く、パネルにおける窓部の占める割合及び形状は問わない。また、車両用パネル部品は固定された金属部品などを有していても良い。この場合、全構造体には窓部及び固定された金属部品も含める。

【実施例】

【0050】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

【0051】

[実施例1]

形成しようとする捩りを有する連続繊維複合材料構造体は、幅は50mm、厚みは0.5mm、捩率は0.0028rad/mm、捩れ角の合計は80度、長さは500mmである。1/(20×d)は、0.001rad/mmである。幅方向の中心線を結んだ曲線上に、5mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から99までの番号をつけた。この時、線分の長さB(k)は5mmであり、法線のなす角度P(k)は0.8度であった。

連続繊維としては炭素繊維、東邦テナックス(株)製テナックスSTS40(登録商標)比弾性率14×108cm、熱可塑性樹脂としてナイロン6樹脂(三菱エンジニアリングプラスチック(株)製、ノバミッド(登録商標)1010C2)を用いた。個別の繊維巻き出し装置から、連続繊維の含有量が樹脂100体積部に対して50体積部となるように熱可塑性樹脂を含浸した繊維束を30本を引き出して平行に引き揃えた。引きそろえた複合繊維束を図3に示す製造装置を用いて繊維束把持機構により把持した。

【0052】

5mmだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.4度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(α)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、5mmの長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度0.8度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(α)と同様の操作を97回繰り返すことで所定の構造をもつ連続繊維複合材料構造体を製造した。成形した捩れを有する連続繊維複合材料構造体は座屈する事無く精度良く製造することが出来、剛性的にも問題ないことを確認した。

【0053】

[実施例2]

形成しようとする捩りを有する連続繊維複合材料構造体は、幅50mm、厚み0.5mm、捩率0.0047rad/mm、捩れ角の合計は40度、長さ150mmである。幅方向の中心線を結んだ曲線上に、5mm間隔で分割する点を設け、構造体の一端末から別の端末にむかって0から29までの番号をつけた。この時、線分の長さB(k)は5mmであり、法線のなす角度P(k)は0.4度であった。

実施例1と同様の使用材料および作製方法により構造体を得た。成形した捩れを有する連続繊維複合材料構造体は座屈する事無く精度良く製造する事が出来、剛性的にも問題ない事を確認した。

【0054】

[実施例3]

形成しようとする捩れおよび曲率を有する連続繊維複合材料構造体は、幅は20mm、厚みは1.0mm、捩率は0.0028rad/mm、捩れ角の合計は160度、曲率は0.004rad/mm、曲率を有する部分の中心角の合計は230度、長さは1000mmである。幅方向の中心線を結んだ曲線上に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から499までの番号をつけた。この時、線分の長さB(k)は2mmであり、法線のなす角度P(k)は0.32度、線分のなす角度T(k)は0.458度であった。

個別の繊維巻き出し装置から、連続繊維の含有量が樹脂100体積部に対して50体積部となるように熱可塑性樹脂を含浸した繊維束20本を引き出して平行に引き揃えた。連続繊維として東邦テナックス(株)製テナックスSTS40(登録商標)、熱可塑性樹脂としてナイロン6樹脂を用いた。引きそろえた複合繊維束を図4に示す製造装置を用いて繊維束把持機構により把持した。

【0055】

2mmだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.16度だけ回転させ、繊維束中点を中心として繊維束面内で繊維束把持機構を角度0.229度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(β)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、2mmの長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.32度だけ回転させ、繊維束中点を中心として繊維束面内で繊維束把持機構を角度0.458度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(β)と同様の操作を497回繰り返すことで所定の構造をもつ連続繊維複合材料構造体を製造した。成形した捩れと曲率を有する連続繊維複合材料構造体は座屈する事無く精度良く製造することが出来、剛性的にも問題ないことを確認した。

【0056】

[実施例4]

形成しようとする捩れおよび曲率を有する連続繊維複合材料構造体は、幅20mm、厚み0.5mm、捩率0.0049rad/mm、捩れ角の合計は140度、曲率は0.008rad/mm、曲率を有する部分の中心角の合計は230度、長さは500mmである。幅方向の中心線を結んだ曲線上に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から249までの番号をつけた。この時、線分の長さB(k)は2mmであり、法線のなす角度P(k)は0.56度、線分のなす角度T(k)は0.92であった。

実施例3と同様の使用材料および作製方法により構造体を得た。成形した捩れおよび曲率を有する連続繊維複合材料構造体は座屈する事無く精度良く製造する事が出来、剛性的にも問題ない事を確認した。

【0057】

[実施例5]

実施例1で作製した連続繊維複合材料構造体を、該複合材料構造体と同様の捩れを持ち、厚さ2mm、幅50mm、長さ550mmのポリカーボネート樹脂の成形体に、全面に接着剤(Sikaflex(登録商標)−255Extra)を厚み2mmで接着し、複合成形体を得た。連続繊維複合材料構造体の補強がある場合はない場合と比較して剛性が2.2倍となった。

【0058】

[実施例6]

成形体の材質をポリカーボネート樹脂の代わりにエポキシ樹脂およびガラス繊維からなる繊維強化樹脂組成物(組成物中ガラス繊維は45体積%)とした以外は実施例5と同様に、実施例1で得られた連続繊維複合材料構造体を用いた複合成形体を得た。連続繊維複合材料構造体の補強がある場合はない場合と比較して剛性が1.9倍となった。

【0059】

[実施例7]

図8に示す窓部を有する自動車のバックドアを作製した。樹脂成形体(15)としてポリプロプレン((株)プライムポリマー製プライムポリプロJ105G)を用いた。

補強構造体(17)は図4に概略を示す製造装置を用い、連続繊維として炭素繊維(東邦テナックス(株)製、テナックスSTS40、比弾性率14×108cm)の一方向材とし、炭素繊維100体積部に対してナイロン6(三菱エンジニアリングプラスチック(株)製、ノバミッド(登録商標)1010C2)100体積部で、図8に示すように配置した。幅は20mm、厚みは1.0mm、捩れを有する部分の捩率は0.004rad/mm、捩れおよび曲率を有する部分は4箇所、捩れ角、捩れ角の合計は360度、曲率を有する部分の曲率は0.004rad/mm、曲率を有する部分の中心角はそれぞれ90度、曲率を有する部分の中心角の合計は360度、長さは3568mmとする捩れと特定の曲率を有する連続繊維複合材料構造体を用いた。

【0060】

連続繊維複合材料構造体の作製手順は以下のとおりであった。構造体の幅方向の中心線を結んだ曲線状に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から1783までの番号をつけた。

0から250まで、446から696まで、892から1142まで及び1338から1588までの線分の長さは2mmであり、法線のなす角度及び線分のなす角度は0度であった。また、250から446まで、696から892まで、1142から1338まで及び1588から1783までの線分の長さは2mmであり、法線のなす角度及び線分のなす角度は0.46度であった。

樹脂成形体(15)と補強構造体(17)の境界には弾性層としてウレタン系弾性接着剤(Sikaflex(登録商標)−255Extra、弾性率0.003GPa)を厚み2mmで全面に配置した。

全構造体の投射面積をS1とし、同じ投射角で投影したときの補強構造体のみの投射面積をS2とするときS2/S1の値は0.3であった。全構造体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2としたときJ2/J1の値は0.4であった。作製したバックドアは、同形状の鋼製のバックドア(下記比較例1)と窓部を除いた重量比較で、50%の軽量化を達成した。作製したバックドアのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0061】

[比較例1]

実施例7と同形状の鋼製のバックドアのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0062】

[比較例2]

補強構造体(17)を配置しない以外は実施例7と同じバックドアパネルのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0063】

【表1】

【0064】

表1から明らかなように本発明の複合成形体の車両用パネル部品は、同形状の鋼製パネルにはやや劣るが十分なねじり剛性および曲げ剛性を有する。

【符号の説明】

【0065】

1 連続繊維の配向方向

2 連続繊維複合材料構造体

3 構造体の幅d

4 骨格線

11a 繊維束把持機構

11b 繊維束把持機構

12 捩率付与用繊維把持機構移動レール

13 曲率付与用繊維把持機構移動シリンダ

14 繊維束固定機構

15 樹脂成形体

16 窓部

17 連続繊維複合材料構造体

【技術分野】

【0001】

本発明は捩れを有する連続繊維複合材料構造体およびその製造方法、ならびにそれを用いた複合成形体に関するものである。

【背景技術】

【0002】

近年、車両用パネルを含む多くの場面で軽量化の観点から樹脂製パネルが多く提案されている。樹脂製パネルの剛性を高める為の手段として樹脂を肉厚にしたり強化材を大量に用いたりすることは本来の目的である軽量化を損なう。これを克服する方法として、強度・剛性に優れる連続繊維をテープ状あるいは板状に成型して、部品への入力が大きい部分に局所的に配置する局所補強構造が提案されている。実際のパネル部品は意匠性や締結成立性のために一般には3次元の形状を持つ場合が多く、それに対する局所補強構造体は部品の面に沿った形状であることでより有効に補強効果を発現する。そのためにはテープ状・板状の構造体が被補強体の局所的な捩れや特定の曲率で成型されていることが必要であるが、ガラス繊維や炭素繊維のような塑性変形をしない、伸びない繊維を補強繊維とする場合には、テープ状・板状の構造体では、一般にしわや座屈の発生なしに捩じれた構造を作ることは困難であった。捩じれた構造や曲がった構造を持つ補強構造体の製造方法として特許文献1に挙げたようにドライファイバーを湾曲したモールドの周方向に連続して配置してドライプリフォームを作製し、レジン・トランスファー・モールディング(RTM)法などにより樹脂含浸を行い成形する方法があるが、ドライプリフォーミングは手作業で行われまた熱硬化性樹脂の反応完結に長時間が必要であることから、工業的な量産には不向きであった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4309748号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は連続繊維と熱可塑性樹脂からなる連続繊維複合材料構造体であって、繊維配向方向に捩れを持ち、強度および剛性の高い連続繊維複合材料構造体を精度良く高い生産性で提供することにある。本発明のほかの目的として、連続繊維複合材料構造体を補強構造体として、樹脂成型体と複合することにより、軽量化及び剛性に優れた複合成形体を提供することがある。

【課題を解決するための手段】

【0005】

本発明は捩れ、さらには曲率を持った連続繊維複合材料構造体を実現するものである。

すなわち、本発明は互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅、mm)

を満足することを特徴とする連続繊維複合材料構造体、およびその製造方法、該連続繊維複合材料構造体を補強構造体として複合してなる複合成形体である。

さらには捩れおよび曲率を有する連続繊維複合材料構造体、およびその製造方法、該連続繊維複合材料構造体を補強構造体として複合してなる複合成形体である。

【発明の効果】

【0006】

本発明により繊維方向に捩れ、さらには曲率を持った強度および剛性の高い連続繊維と熱可塑性樹脂からなる連続繊維複合材料構造体が精度良く経済的に提供できる。また、該連続繊維複合材料構造体を用いることで軽量化及び剛性に優れた複合成形体を提供でき、バックドア、サイドドア、フェンダー、フロントフード、ルーフ、またはフロアパン等の軽量化及び剛性に優れた車両用パネルが提供できる。また、これらの構造体は熱可塑性樹脂から成るため、高い生産性で製造することができる。

【図面の簡単な説明】

【0007】

【図1】捩れを有する構造体例の概略図

【図2】捩れおよび特定の曲率を有する構造体例の概略図

【図3】本発明の製造方法において捩れを付与する機構の一例を示す概略図

【図4】本発明の製造方法において捩れ及び曲率を付与する機構の一例を示す概略図

【図5】骨格線の分割及び各角度を示す図

【図6】捩れ付与工程の各手順を示す簡易モデル図

【図7】複合成形体の一例を示す概略図

【図8】複合成形体の一例を示す概略図

【発明を実施するための形態】

【0008】

以下、本発明を詳細に説明する。

本発明は連続繊維と熱可塑性樹脂からなる、捩れ、さらには曲率を持った連続繊維複合材料構造体ならびにその製造方法およびそれを用いた軽量化及び剛性に優れた連続繊維複合成形体に関するものである。

【0009】

[連続繊維複合材料構造体]

本発明は、互いに実質的に平行に配列した連続繊維と熱可塑性樹脂からなり、捩れを有する構造体である。捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅をd(単位mm)で表す。構造体の幅が変化する場合には構造体の長手方向に渡って幅を平均したものをdとする。

【0010】

連続繊維束は座屈する事無く、構造体の幅方向の中心部を結んだ骨格線は特定の捩れを有する部分を含むことを特徴とする。特定の捩れとは、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

を満足する。

【0011】

本発明において、連続繊維が互いに実質的に平行とは構造体を構成する連続繊維の90%以上が構造体の骨格線に対して45度以下の角度で配置されていることを言う。本発明における座屈とは構造体が局所的に不連続に折れ曲がったり、皺になっている状態である。

【0012】

本発明における捩れを有する連続繊維複合材料構造体の模式図を図1に示す。捩率は1/(20×d)以上であり、構造体全体における捩れ角の合計が60度以上であることを特徴とする。捩率の範囲制限は特にないが、具体的には1/(20×d)以上、1/(0.1×d)以下である。捩率はより好ましくは1/(20×d)以上、1/d以下である。

【0013】

捩れ角の合計の範囲制限は特にないが、具体的には60度以上720度以下である。より好ましくは60度以上360度以下である。1つの捩れ角は好ましくは60〜120度、より好ましくは60〜90度である。連続繊維複合材料構造体中の捩れを有する部位の個数は好ましくは1〜6、より好ましくは1〜4である。

【0014】

本発明の連続繊維複合材料構造体はさらには特定の曲率を有することも好ましい。本発明において特定の曲率とは、構造体の中心部を結んだ骨格線が、さらに下記(C)および(D)

(C)1/(20×d)以上の曲率(rad/mm)を有する部分を含み、

(D)1/(20×d)以上の曲率(rad/mm)を有する部分の中心角の合計が30度以上である

を満足することをいう。本発明における捩れおよび特定の曲率を有する連続繊維複合材料構造体の模式図を図2に示す。曲率の範囲がこれより外れると連続繊維複合材料構造体中の連続繊維が折れてしまうことがある。好ましい曲率は、具体的には1/(20×d)以上、1/(0.01×d)以下である。曲率はより好ましくは1/(20×d)以上、1/(0.1×d)以下である。

【0015】

曲率を有する部分の中心角の合計の制限は特にないが、具体的には30度以上720度以下である。より好ましくは30度以上360度以下である。1つの曲率を有する部分の中心角は好ましくは30〜120度、より好ましくは30〜90度である。連続繊維複合材料構造体中の特定の曲率を有する部位は好ましくは1〜6、より好ましくは1〜4である。

本発明の複合材料構造体の幅と長さは後述するような各種用途に合わせて適宜選択される。

【0016】

[連続繊維について]

本発明における連続繊維として、天然繊維もしくは化学繊維を用いる事が出来る。具体的には、綿、麻、ジュート、ウール、絹、ポリ乳酸繊維、ポリアミド繊維、ポリエステル繊維、ポリオレフィン繊維、アクリル繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維、ガラス繊維、炭素繊維などが挙げられる。

【0017】

連続繊維束は比弾性率2.5×108cm以上の繊維からなることが好ましい。さらには比弾性率5.0×108cm以上の繊維からなることが好ましい。ここで比弾性率は次式で計算する。

比弾性率(cm)=繊維のヤング率(GPa)/ 繊維の密度(g/cm3)/9.8×108

【0018】

連続繊維束の繊維径についてとくに制限はないが、好ましくは1μmから20μmである。

連続繊維複合材料構造体中、末端を除き連続繊維は切断されることなく複合されている。

連続繊維複合材料構造体は幅方向に曲率を持たない形状も、曲率をもつ形状もとることができる。

【0019】

[マトリクス樹脂について]

連続繊維複合材料構造体を構成するマトリクスとしては、熱可塑性樹脂およびそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂等が挙げられる。なかでも好ましくは、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン樹脂、ポリアミド樹脂である。

該連続繊維複合材料構造体中の連続繊維の含有量は、樹脂100体積部に対し10〜300体積部が好ましい。さらには40〜150体積部が好ましい。

【0020】

[連続繊維複合材料構造体の製造方法]

本発明の連続繊維複合材料構造体の好ましい製造方法について述べる。本発明は該製造方法も包含する。本発明方法により、精度良く、効率的に、安定して製造することが可能である。

【0021】

本発明方法は(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維、もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃え繊維束を得る工程と、(2)引きそろえた繊維束をそれと直行する方向に把持する繊維束把持機構により把持する工程と、(3)繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整する捩り工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程を有する連続繊維複合材料構造体の製造方法である。

【0022】

以下各工程について述べる。工程(1)は個別の繊維巻き出し装置から熱可塑性樹脂を含浸した連続繊維束、もしくは熱可塑性樹脂と連続繊維が混合された繊維束を複数本引き出して平行に引き揃える工程である。ここで熱可塑性樹脂を含浸した連続繊維束を用いる場合、上述したとおり複合材料構造体中の連続繊維の好ましい含有量を満たすように含浸させた連続繊維束を用いる。

熱可塑性樹脂と連続繊維が混合された繊維束を用いる場合も同様に、複合材料構造体中の連続繊維の好ましい含有量を満たすよう混合した繊維束を用いる。

【0023】

工程(2)は引きそろえた繊維束をそれと直行する方向に把持する繊維束把持機構を用いた把持工程である。ここで用いられる繊維把持機構はゴム板など摩擦係数の大きく柔軟性を持つ素材で形成される事が好ましい。把持部での繊維のすべり及び繊維の損傷を防ぐ事が出来るからである。

【0024】

工程(3)は繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整し捩りを付与する工程である。ここで用いられる機構の一例を図3に示す。繊維把持機構で繊維束を把持し、中心が繊維束中点上に位置している環状のレール上を把持機構が移動することで捩り回転を行う。

【0025】

工程(4)は繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程である。ここで用いられる繊維束を幅方向に固定する方法としては、熱溶着、超音波溶着、ホットメルト接着剤などの接着剤を用いての接着などが挙げられる。

【0026】

工程(5)は固定した繊維束を加圧し所定の幅の構造体に成形する工程である。加圧し、成形する方法としてホットプレス、加熱ローラーを用いたプレス、加熱機構とローラーによるプレスが挙げられる。

【0027】

以下、前記工程(3)と(4)について好ましい手順(a)〜(e)について述べる。

手順(a)では形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつける。このとき末端にある点の番号をNとする。分割する間隔の制限は特にないが、具体的にはd/1000より長く、d/10より短いことが好ましい。より好ましくはd/500より長く、d/10より短い間隔とする。また、均等に分割しても良いし、直線を大きく分割しても良い。

【0028】

手順(b)では第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とする。図5に骨格線の分割及び各角度の説明を示す。

【0029】

手順(c)〜(e)の捩れ付与工程の各手順を図6に示す。捩れ付与工程では引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し(図中(I))、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ(図中(II))、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち(図中(III))、繊維束を幅方向に固定する(図中(IV))。

【0030】

手順(d)では繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し(図中(V))、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する。

【0031】

手順(e)では手順(d)と同様の操作をさらにN−2回繰り返す。但し手順(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【0032】

次に、捩れおよび特定の曲率を持った複合材料構造体の製造方法について述べる。捩れおよび特定の曲率を持った複合材料構造体は上記の捩れを持った複合材料構造体の製造方法における捩り工程(3)を、捩りおよび曲げ工程(3)’とするものである。すなわち(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維、を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)’繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転および面内回転させることで繊維束内の繊維各部の経路長を調整する捩りおよび曲げ工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程により好ましく製造することができる。

【0033】

工程(3)’と(4)について好ましくは、上述の手順(a)以降に、下記の手順(b)’から(e)’を行う。ここで用いられる機構の一例を図4に示す。

手順(b)’では第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とし、線分Ak+1と線分Akのなす角度をT(k)とする。

【0034】

手順(c)’では繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度T(1)/2だけ回転させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する。

【0035】

手順(d)’では繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(1)+T(2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する。

【0036】

手順(e)’では手順(d)’ と同様の操作をさらにN−2回繰り返す。但し(d)’の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(m+1)+T(m+2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【0037】

また本発明において骨格線が閉曲線である場合、末端同士で継ぎ目が発生する。継ぎ目が負荷応力の大きい場所に発生しないようにすると共に、多層積層する場合は剛性低下防止のために継ぎ目をずらすように構造体を製造するか、または末端Nで切断せずに再度末端0から上記手順を繰り返して積層を行うことが好ましい。

【0038】

[複合成形体]

本発明の連続繊維複合材料構造体を補強構造体として、樹脂成型体と複合することにより、複合成形体とすることができる。本発明は連続繊維複合材料構造体を補強構造体ととして、樹脂成型体と複合してなる複合成形体も包含する。本発明における連続繊維複合成形体の模式図を図7に示す。

【0039】

本発明の連続繊維複合成形体に用いられる樹脂成形体を構成する樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂及びそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、ポリカーボネート樹脂とポリエステル樹脂の組成物、ポリカーボネートとABS樹脂との組成物、ポリフェニレンエーテル樹脂とポリアミド樹脂の組成物、ポリアミド樹脂とABS樹脂の組成物、ポリエステル樹脂とポリアミド樹脂の組成物、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂等が挙げられるが特に制限はない。

【0040】

該樹脂成型体は射出成型、ブロー成型、ホットプレス・コールドプレスを含む圧縮成型、真空成型、圧空成型などで成型することができる。

複合材料構造体と樹脂成形体との複合方法としては、インサート工法、アウトサート工法、接着剤による接合、機械的な接合、嵌め合い、フック、ファスナーなどの方法が挙げられる。

【0041】

本発明の複合成形体において、樹脂成型体として繊維強化樹脂からなる繊維強化樹脂成形体とすることができる。繊維強化樹脂成形体に用いられる強化繊維としてはガラス繊維、ポリエステル繊維、ポリオレフィン繊維、炭素繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維が挙げられるが特に制限はない。

【0042】

該繊維強化樹脂成形体を構成するマトリクス樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂及びそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル樹脂、ポリ乳酸、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂等が挙げられるが特に制限はない。

該繊維強化樹脂成形体を構成する繊維強化材料中の強化繊維の含有量は、樹脂100体積部に対し10〜100体積部が好ましい。さらには樹脂100体積部に対し10〜50体積部が好ましい。

【0043】

該繊維強化樹脂成形体中の強化繊維は、その形態は問わない。短繊維でも、長繊維でも、連続繊維でも良い。短繊維とは繊維長が0.1〜10mm、長繊維とは繊維長が10mm〜100mm、連続繊維とは繊維長が100mm以上のものである。短繊維や長繊維の場合は、チョップドストランド等を用いて抄紙されたペーパーであってもよい。連続繊維の場合は、織編物、ストランドの一方方向配列シート状物及び多軸織物等のシート状、または不織布状でマトリックス樹脂中に含有されていることも好ましい。なお、多軸織物とは、一般に、一方向に引き揃えた繊維強化材の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ポリアミド糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチした織物をいう。該繊維強化樹脂成形体を構成する繊維強化材料は、強化繊維がランダムに分散したものあるいは特定の繊維配向をしたものでもよく、繊維が面配向したものあるいは一軸配向したもの、あるいはそれらの組み合わせ、あるいはそれらの積層体であることが好ましい。

該繊維強化樹脂成型体は射出成型、ブロー成型、ホットプレス・コールドプレスを含む圧縮成型、真空成型、圧空成型などで成型することができる。

【0044】

本発明の複合材料構造体を補強構造体として、複合成形体とするとき、以下の(i)および(ii)を満たすことが好ましい。

構造体の投影面積が最大となる投射角で投影したときの、全構造体の投射面積をS1とし、同じ投射角で投影したときの補強構造体のみの投射面積をS2とするとき

0.60>S2/S1>0.04 (i)

構造体の投影面積が最大となる投射角で投影したとき、全構造体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2としたとき

0.95>J2/J1>0.15 (ii)

極二次モーメントは二次極モーメントともいい、次式(iii)に示すように図心からの距離の二乗(r2)を対象の全面積に渡って積分したものである。

Ip=∫(r2×dA) ・・・(iii)

(Ipは極二次モーメント、rは微小面積(dA)と図心との距離)

実際の計算においては(iii)は差分化により求めてもよい。

【0045】

補強構造体が複数の分離した補強構造体の集合である場合、全ての補強構造体の投影面積を合算したものをS2、また全ての補強構造体の全構造体の図心に関する極二次モーメントを合算したものをJ2とする。

【0046】

(i)式においてS2/S1が0.60以上の場合は補強繊維の使用量が多大となり経済性及び軽量性が損なわれることがある。またS2/S1が0.04以下の場合は複合成形体の剛性が不足することがある。S2/S1の好ましい範囲は0.2以上0.6以下である。さらには0.3以上0.5以下が好ましい。

【0047】

(ii)式においてJ2/J1が0.95以上の場合は、(i)式のS2/S1が0.6未満であっても強化繊維が過剰に使用されており経済性において好ましくなく、J2/J1が0.15以下では、S2/S1が0.05より大きい場合であっても、複合成形体の剛性が不足することがある。J2/J1の好ましい範囲は0.20以上0.95以下である。特に強化繊維が炭素繊維の場合は0.25以上0.95以下であることが好ましい。

【0048】

本発明の複合成形体において、樹脂成型体が繊維強化樹脂からなる繊維強化樹脂成形体の場合はS2/S1は0.04以上0.55以下が好ましく、J2/J1は0.15以上0.90以下が好ましい。

【0049】

本発明の複合成形体よりバックドア、サイドドア、フェンダー、フロントフード、ルーフ、およびフロアパンからなる群から選ばれる車両用パネルが提供できる。

車両用パネル部品は窓部などガラス部分を有していても良く、パネルにおける窓部の占める割合及び形状は問わない。また、車両用パネル部品は固定された金属部品などを有していても良い。この場合、全構造体には窓部及び固定された金属部品も含める。

【実施例】

【0050】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

【0051】

[実施例1]

形成しようとする捩りを有する連続繊維複合材料構造体は、幅は50mm、厚みは0.5mm、捩率は0.0028rad/mm、捩れ角の合計は80度、長さは500mmである。1/(20×d)は、0.001rad/mmである。幅方向の中心線を結んだ曲線上に、5mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から99までの番号をつけた。この時、線分の長さB(k)は5mmであり、法線のなす角度P(k)は0.8度であった。

連続繊維としては炭素繊維、東邦テナックス(株)製テナックスSTS40(登録商標)比弾性率14×108cm、熱可塑性樹脂としてナイロン6樹脂(三菱エンジニアリングプラスチック(株)製、ノバミッド(登録商標)1010C2)を用いた。個別の繊維巻き出し装置から、連続繊維の含有量が樹脂100体積部に対して50体積部となるように熱可塑性樹脂を含浸した繊維束を30本を引き出して平行に引き揃えた。引きそろえた複合繊維束を図3に示す製造装置を用いて繊維束把持機構により把持した。

【0052】

5mmだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.4度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(α)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、5mmの長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度0.8度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(α)と同様の操作を97回繰り返すことで所定の構造をもつ連続繊維複合材料構造体を製造した。成形した捩れを有する連続繊維複合材料構造体は座屈する事無く精度良く製造することが出来、剛性的にも問題ないことを確認した。

【0053】

[実施例2]

形成しようとする捩りを有する連続繊維複合材料構造体は、幅50mm、厚み0.5mm、捩率0.0047rad/mm、捩れ角の合計は40度、長さ150mmである。幅方向の中心線を結んだ曲線上に、5mm間隔で分割する点を設け、構造体の一端末から別の端末にむかって0から29までの番号をつけた。この時、線分の長さB(k)は5mmであり、法線のなす角度P(k)は0.4度であった。

実施例1と同様の使用材料および作製方法により構造体を得た。成形した捩れを有する連続繊維複合材料構造体は座屈する事無く精度良く製造する事が出来、剛性的にも問題ない事を確認した。

【0054】

[実施例3]

形成しようとする捩れおよび曲率を有する連続繊維複合材料構造体は、幅は20mm、厚みは1.0mm、捩率は0.0028rad/mm、捩れ角の合計は160度、曲率は0.004rad/mm、曲率を有する部分の中心角の合計は230度、長さは1000mmである。幅方向の中心線を結んだ曲線上に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から499までの番号をつけた。この時、線分の長さB(k)は2mmであり、法線のなす角度P(k)は0.32度、線分のなす角度T(k)は0.458度であった。

個別の繊維巻き出し装置から、連続繊維の含有量が樹脂100体積部に対して50体積部となるように熱可塑性樹脂を含浸した繊維束20本を引き出して平行に引き揃えた。連続繊維として東邦テナックス(株)製テナックスSTS40(登録商標)、熱可塑性樹脂としてナイロン6樹脂を用いた。引きそろえた複合繊維束を図4に示す製造装置を用いて繊維束把持機構により把持した。

【0055】

2mmだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.16度だけ回転させ、繊維束中点を中心として繊維束面内で繊維束把持機構を角度0.229度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(β)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、2mmの長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに繊維束把持機構を角度0.32度だけ回転させ、繊維束中点を中心として繊維束面内で繊維束把持機構を角度0.458度だけ回転させたのち、超音波溶着機を用いて繊維束を幅方向に固定した。(β)と同様の操作を497回繰り返すことで所定の構造をもつ連続繊維複合材料構造体を製造した。成形した捩れと曲率を有する連続繊維複合材料構造体は座屈する事無く精度良く製造することが出来、剛性的にも問題ないことを確認した。

【0056】

[実施例4]

形成しようとする捩れおよび曲率を有する連続繊維複合材料構造体は、幅20mm、厚み0.5mm、捩率0.0049rad/mm、捩れ角の合計は140度、曲率は0.008rad/mm、曲率を有する部分の中心角の合計は230度、長さは500mmである。幅方向の中心線を結んだ曲線上に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から249までの番号をつけた。この時、線分の長さB(k)は2mmであり、法線のなす角度P(k)は0.56度、線分のなす角度T(k)は0.92であった。

実施例3と同様の使用材料および作製方法により構造体を得た。成形した捩れおよび曲率を有する連続繊維複合材料構造体は座屈する事無く精度良く製造する事が出来、剛性的にも問題ない事を確認した。

【0057】

[実施例5]

実施例1で作製した連続繊維複合材料構造体を、該複合材料構造体と同様の捩れを持ち、厚さ2mm、幅50mm、長さ550mmのポリカーボネート樹脂の成形体に、全面に接着剤(Sikaflex(登録商標)−255Extra)を厚み2mmで接着し、複合成形体を得た。連続繊維複合材料構造体の補強がある場合はない場合と比較して剛性が2.2倍となった。

【0058】

[実施例6]

成形体の材質をポリカーボネート樹脂の代わりにエポキシ樹脂およびガラス繊維からなる繊維強化樹脂組成物(組成物中ガラス繊維は45体積%)とした以外は実施例5と同様に、実施例1で得られた連続繊維複合材料構造体を用いた複合成形体を得た。連続繊維複合材料構造体の補強がある場合はない場合と比較して剛性が1.9倍となった。

【0059】

[実施例7]

図8に示す窓部を有する自動車のバックドアを作製した。樹脂成形体(15)としてポリプロプレン((株)プライムポリマー製プライムポリプロJ105G)を用いた。

補強構造体(17)は図4に概略を示す製造装置を用い、連続繊維として炭素繊維(東邦テナックス(株)製、テナックスSTS40、比弾性率14×108cm)の一方向材とし、炭素繊維100体積部に対してナイロン6(三菱エンジニアリングプラスチック(株)製、ノバミッド(登録商標)1010C2)100体積部で、図8に示すように配置した。幅は20mm、厚みは1.0mm、捩れを有する部分の捩率は0.004rad/mm、捩れおよび曲率を有する部分は4箇所、捩れ角、捩れ角の合計は360度、曲率を有する部分の曲率は0.004rad/mm、曲率を有する部分の中心角はそれぞれ90度、曲率を有する部分の中心角の合計は360度、長さは3568mmとする捩れと特定の曲率を有する連続繊維複合材料構造体を用いた。

【0060】

連続繊維複合材料構造体の作製手順は以下のとおりであった。構造体の幅方向の中心線を結んだ曲線状に、2mmの間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から1783までの番号をつけた。

0から250まで、446から696まで、892から1142まで及び1338から1588までの線分の長さは2mmであり、法線のなす角度及び線分のなす角度は0度であった。また、250から446まで、696から892まで、1142から1338まで及び1588から1783までの線分の長さは2mmであり、法線のなす角度及び線分のなす角度は0.46度であった。

樹脂成形体(15)と補強構造体(17)の境界には弾性層としてウレタン系弾性接着剤(Sikaflex(登録商標)−255Extra、弾性率0.003GPa)を厚み2mmで全面に配置した。

全構造体の投射面積をS1とし、同じ投射角で投影したときの補強構造体のみの投射面積をS2とするときS2/S1の値は0.3であった。全構造体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2としたときJ2/J1の値は0.4であった。作製したバックドアは、同形状の鋼製のバックドア(下記比較例1)と窓部を除いた重量比較で、50%の軽量化を達成した。作製したバックドアのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0061】

[比較例1]

実施例7と同形状の鋼製のバックドアのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0062】

[比較例2]

補強構造体(17)を配置しない以外は実施例7と同じバックドアパネルのねじり剛性および曲げ剛性を測定した。結果を表1に示す。

【0063】

【表1】

【0064】

表1から明らかなように本発明の複合成形体の車両用パネル部品は、同形状の鋼製パネルにはやや劣るが十分なねじり剛性および曲げ剛性を有する。

【符号の説明】

【0065】

1 連続繊維の配向方向

2 連続繊維複合材料構造体

3 構造体の幅d

4 骨格線

11a 繊維束把持機構

11b 繊維束把持機構

12 捩率付与用繊維把持機構移動レール

13 曲率付与用繊維把持機構移動シリンダ

14 繊維束固定機構

15 樹脂成形体

16 窓部

17 連続繊維複合材料構造体

【特許請求の範囲】

【請求項1】

互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅、mm)

を満足することを特徴とする連続繊維複合材料構造体。

【請求項2】

連続繊維が比弾性率2.5×108cm以上の繊維からなることを特徴とする請求項1に記載の連続繊維複合材料構造体。

【請求項3】

構造体の幅方向の中心部を結んだ骨格線について、さらに下記(C)および(D)

(C)1/(20×d)以上の曲率(rad/mm)を有する部分を含み、

(D)1/(20×d)以上の曲率(rad/mm)を有する部分の中心角の合計が30度以上である

を満足することを特徴とする請求項1または請求項2に記載の連続繊維複合材料構造体。

【請求項4】

(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整する捩り工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程

を備えることを特徴とする請求項1または2に記載の連続繊維複合材料構造体の製造方法。

【請求項5】

(3)と(4)の工程において、以下の(a)から(e)の手順によって行うことを特徴とする請求項4に記載の連続繊維複合材料構造体の製造方法。

(a)形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつけ、このとき末端にある点の番号をNとする、

(b)第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とする、

(c)引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する、

(d)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する、

(e)(d)と同様の操作をさらにN−2回繰り返す。但し(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【請求項6】

(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)’繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転および面内回転させることで繊維束内の繊維各部の経路長を調整する捩りおよび曲げ工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程

を備えることを特徴とする請求項3に記載の連続繊維複合材料構造体の製造方法。

【請求項7】

(3)’と(4)の工程において、以下の(a)から(e)の手順によって行うことを特徴とする請求項6に記載の連続繊維複合材料構造体の製造方法。

(a)形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつけ、このとき末端にある点の番号をNとする、

(b)’第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とし、線分Ak+1と線分Akのなす角度をT(k)とする、

(c)’引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度T(1)/2だけ回転させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する、

(d)’繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(1)+T(2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する、

(e)’(d)と同様の操作をさらにN−2回繰り返す。但し(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(m+1)+T(m+2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとすることを特徴とする請求項6に記載の連続繊維複合材料構造体の製造方法。

【請求項8】

樹脂成型体と、請求項1〜3のいずれかに記載の連続繊維複合材料構造体からなる補強構造体とを複合してなる複合成形体。

【請求項9】

樹脂成型体が繊維強化樹脂からなることを特徴とする請求項8に記載の複合成形体。

【請求項10】

以下の(i)、および(ii)を同時に満たすことを特徴とする請求項8〜9のいずれかに記載の複合成形体。

樹脂成形体の投影面積が最大となる投射角で投影したときの、複合成型体の投射面積をS1とし、同じ投射角で投影したときの連続繊維補強構造体のみの投射面積をS2とするとき

0.60>S2/S1>0.04 (i)

樹脂成形体の投影面積が最大となる投射角で投影したとき、複合成型体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの連続繊維補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2とするとき

0.95>J2/J1>0.15 (ii)

【請求項11】

補強構造体の強化繊維が炭素繊維であって、上記J2/J1が0.30以上0.90以下である請求項10に記載の複合成形体。

【請求項12】

請求項8〜11のいずれかに記載の複合成形体を用いた車両用パネル。

【請求項13】

バックドア、サイドドア、フェンダー、フロントフード、ルーフ、またはフロアパンである請求項12に記載の車両用パネル。

【請求項1】

互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率(rad/mm)を有する部分を含み、

(B)1/(20×d)以上の捩率(rad/mm)を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅、mm)

を満足することを特徴とする連続繊維複合材料構造体。

【請求項2】

連続繊維が比弾性率2.5×108cm以上の繊維からなることを特徴とする請求項1に記載の連続繊維複合材料構造体。

【請求項3】

構造体の幅方向の中心部を結んだ骨格線について、さらに下記(C)および(D)

(C)1/(20×d)以上の曲率(rad/mm)を有する部分を含み、

(D)1/(20×d)以上の曲率(rad/mm)を有する部分の中心角の合計が30度以上である

を満足することを特徴とする請求項1または請求項2に記載の連続繊維複合材料構造体。

【請求項4】

(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転させることで繊維束内の繊維各部の経路長を調整する捩り工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程

を備えることを特徴とする請求項1または2に記載の連続繊維複合材料構造体の製造方法。

【請求項5】

(3)と(4)の工程において、以下の(a)から(e)の手順によって行うことを特徴とする請求項4に記載の連続繊維複合材料構造体の製造方法。

(a)形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつけ、このとき末端にある点の番号をNとする、

(b)第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とする、

(c)引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する、

(d)繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する、

(e)(d)と同様の操作をさらにN−2回繰り返す。但し(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとする。

【請求項6】

(1)個別の繊維巻き出し装置から、熱可塑性樹脂を含浸した繊維もしくは熱可塑性樹脂と連続繊維が混合された繊維を複数本引き出して平行に引き揃えて繊維束を得る工程と、(2)引きそろえた繊維束を、それと垂直方向に把持する繊維束把持機構により把持する工程と、(3)’繊維束を把持した状態で繊維束把持機構を、一定量並進移動させ、かつ設定された捩り回転および面内回転させることで繊維束内の繊維各部の経路長を調整する捩りおよび曲げ工程と、(4)繊維束把持機構が繊維束を把持する部分で、繊維束を幅方向に固定する工程と、(5)固定した繊維束を加圧し所定の幅の構造体に成形する工程

を備えることを特徴とする請求項3に記載の連続繊維複合材料構造体の製造方法。

【請求項7】

(3)’と(4)の工程において、以下の(a)から(e)の手順によって行うことを特徴とする請求項6に記載の連続繊維複合材料構造体の製造方法。

(a)形成しようとする連続繊維複合材料構造体の幅方向の中心線を結んだ曲線上に、d/10より短い間隔で分割する点を設け、構造体の一端末から別の端末に向かって0から順番に番号をつけ、このとき末端にある点の番号をNとする、

(b)’第k-1番目の点と第k番目の点を結んだ線分をAkとしその長さをB(k)とし、形成しようとする連続繊維複合材料構造体に関し、線分Ak上に立てた陪法線をDkとし、法線Dk+1とDkのなす角度をP(k)とし、線分Ak+1と線分Akのなす角度をT(k)とする、

(c)’引きそろえた繊維の繊維方向と直交する方向を「把持方向」、繊維束把持部における繊維束の幅方向の中央部を「繊維束中点」、繊維方向と把持方向を含む面を「繊維束面」とするとき、繊維束把持位置で繊維束を繊維束把持機構で把持し、まずB(1)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度T(1)/2だけ回転させ、次に繊維束面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度P(1)/2だけ回転させたのち、繊維束を幅方向に固定する、

(d)’繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(1)+T(2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(1)+P(2))/2だけ回転させたのち、繊維束を幅方向に固定する、

(e)’(d)と同様の操作をさらにN−2回繰り返す。但し(d)の操作の後のm回目の操作においては、繊維束把持機構から繊維束を解放し、繊維束把持機構を繊維把持位置に戻し、その位置で新たに繊維束を把持し、B(m+2)の長さだけ繊維束把持位置から繊維把持機構を並進移動させ、繊維束中点を中心として繊維束面内で、繊維束把持機構を角度(T(m+1)+T(m+2))/2だけ回転させ、次に繊維側面内で繊維束中点をとおり把持方向に直行する軸の周りに、繊維束把持機構を角度(P(m+1)+P(m+2))/2だけ回転させたのち、繊維束を幅方向に固定するものとすることを特徴とする請求項6に記載の連続繊維複合材料構造体の製造方法。

【請求項8】

樹脂成型体と、請求項1〜3のいずれかに記載の連続繊維複合材料構造体からなる補強構造体とを複合してなる複合成形体。

【請求項9】

樹脂成型体が繊維強化樹脂からなることを特徴とする請求項8に記載の複合成形体。

【請求項10】

以下の(i)、および(ii)を同時に満たすことを特徴とする請求項8〜9のいずれかに記載の複合成形体。

樹脂成形体の投影面積が最大となる投射角で投影したときの、複合成型体の投射面積をS1とし、同じ投射角で投影したときの連続繊維補強構造体のみの投射面積をS2とするとき

0.60>S2/S1>0.04 (i)

樹脂成形体の投影面積が最大となる投射角で投影したとき、複合成型体の投影図の図心に関する極二次モーメントをJ1、同じ投射角で投影したときの連続繊維補強構造体のみの投影図の全構造体の図心に関する極二次モーメントをJ2とするとき

0.95>J2/J1>0.15 (ii)

【請求項11】

補強構造体の強化繊維が炭素繊維であって、上記J2/J1が0.30以上0.90以下である請求項10に記載の複合成形体。

【請求項12】

請求項8〜11のいずれかに記載の複合成形体を用いた車両用パネル。

【請求項13】

バックドア、サイドドア、フェンダー、フロントフード、ルーフ、またはフロアパンである請求項12に記載の車両用パネル。

【図1】

【図2】

【図5】

【図7】

【図8】

【図3】

【図4】

【図6】

【図2】

【図5】

【図7】

【図8】

【図3】

【図4】

【図6】

【公開番号】特開2011−251443(P2011−251443A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−125841(P2010−125841)

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]