連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法

【課題】長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダ評価方法、該方法を用いた連続鋳造方法を提供する。

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造において、鋳片と鋳型の潤滑剤として用いているモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法に関する。

【背景技術】

【0002】

連続鋳造は、スリット内に冷却水を通水することで冷却される銅材質の鋳型内に溶鋼を注入して鋳型から連続的に引抜くことで鋳片を連続的に製造するものである。鋳型に注入された溶鋼は、鋳型との接触面において冷却され、凝固シェルが形成され、該凝固シェルは鋳造方向に向かって成長し(凝固シェルの厚みが増し)、健全に凝固シェルが形成された状態で鋳型から鋳片が引き抜かれる。

【0003】

連続鋳造において鋳型内の凝固シェルを健全に成長させることは、連続鋳造操業ならびに鋳片の品質上極めて重要である。特に凝固シェルが健全に成長しないことに起因して生ずるブレークアウトは操業ならびに設備保全上の大問題となるため、凝固シェルの成長を不安定にしないことが求められる。

【0004】

凝固シェルの成長の安定化を図るため、一般的にモールドパウダーと呼ばれる潤滑剤が用いられている。モールドパウダーは、凝固シェルと鋳型の間に流入して、溶鋼と鋳型が焼き付いてブレークアウトが発生したり、急速な冷却により凝固シェルに割れ等が発生ししたりしないようにするものでる。

【0005】

モールドパウダーは、メニスカス部で液相が主体となって凝固シェルと鋳型の潤滑剤として機能し、鋳片下方に鋳型オシレーションとともに流入する。その後のモールドパウダーは凝固シェルとともに冷却され、モールドパウダー固相として下方にさらに引き抜かれることとなる。

【0006】

モールドパウダーは、CaO、SiO2、Al2O3などの酸化物からなるが、構成される組成や物性から凝固する際にガラス相を主体とするものや結晶相を主体とするものなど操業性、品質などに応じて様々な種類のものが存在する。

例えば、表面縦割れなどの表面割れが発生しやすい亜包晶組成の中炭素鋼では結晶化しやすい高塩基度(CaO/SiO2)組成のモールドパウダーを使用することでメニスカス付近の凝固シェルの冷却を緩冷却化させ、表面縦割れの発生を抑制することが一般的に行われている。

このように、連続鋳造機の鋳造速度、鋳造条件(鋳型振動条件、鋳型冷却条件など)にあわせて、最適なモールドパウダーを鋼種別に試行錯誤的に品質との対応をみながら進めていくのが一般的である。

【0007】

また、液相パウダーの流入性や溶鋼中へのパウダーの巻き込みの観点からパウダーの粘度についても適正化が進められている。すなわち、高速鋳造が進むにつれ、溶鋼表面流速が大きくなりモールドパウダーの溶融相からモールドパウダーが溶鋼中に削り込まれたり、渦が発生することでモールドパウダーが巻きこまれることが増加する。この対策としてモールドパウダー粘度の高いものの使用が進められてきているが、あまりに高粘度のモールドパウダーの使用は潤滑不良の原因となり、拘束性ブレークアウト発生原因となるため、試行錯誤的に適正化が進められている。

【0008】

また、安定した凝固シェルの成長のために、メニスカス付近では液相状態のパウダーが均一に流入するようにモールドパウダーの物性や鋳型オシレーション条件が調整されている。また、メニスカス付近ならびにその下方では、冷却により凝固したモールドパウダーの形態により凝固シェルの冷却速度ならびに均一冷却を適正にすることを目的としたモールドパウダー物性(塩基度(CaO/SiO2)、粘度、凝固温度、結晶化温度など)の調整が行われている。

【0009】

モールドパウダー物性の適正化については、製造メーカーや鉄鋼メーカーで示差熱分光装置(DTA),坩堝溶解実験、粘度測定などの研究室規模の実験結果から成分や粒度の影響などを定量化してパウダーの特徴の判断基準としているのが通例である。

【0010】

以上の説明は鋳造前において鋳造条件、鋼種等に最適なモールドパウダーの物性や粘性等の最適化を事前に図るという言わばモールドパウダー流入の最適化に関する事前対策方法とも言えるものであるが、鋳造中のモールドパウダーの流入状況を鋳型温度を計測することによって検知して、該検知に基づいてモールドパウダー流入の最適化を図る技術として、特許文献1に開示された鋼の連続鋳造方法がある。

【0011】

特許文献1に開示された鋼の連続鋳造方法は、「連続鋳造鋳型の鋳型片の溶鋼レベル以下において鋳片引抜方向の任意部分に熱電対およびもしくは熱流束の絶対値変化または変化パターンの流入変化に基づく温度およびもしくは熱流束の絶対値変化または変化パターンと比較し、当該鋳造における鋳造パウダーの流入状況の適否を判定し、鋳造制御要素のうち適宜な要素を選択し、制御操作を行うことにより鋳造欠陥をなくすことを特徴とする。」ものである(特許文献1の特許請求の範囲参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭60−106653号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

近年の連続鋳造の実操業では、鋳型サイズが幅1000mm以上、厚み200mm以上と非常に大きく、鋳造速度も2.0m/min以上の高速鋳造という操業条件が指向されてきており、連々数の増加により鋳造時間も400分を超過するような条件での鋳造が進められてきており、研究室レベルの実験では判断できないようなモールドパウダーの不均一流入や時間的な物性変化などが起こりやすくなっている。

そのため、最終的にモールドパウダーが適正であったか、不適正であったかを判断することは鋳片品質・製品品質を確認して結論付けるのを余儀なくされているのが実情である。

【0014】

また、実際の連続鋳造では、生産性向上の観点から10チャージ前後の鋳造を中断せずに、同一のタンディッシュで操業する方法が一般的になってきている。この場合には累積の鋳造時間は400分以上になり、モールドパウダーは溶鋼との酸化・還元反応の影響などを受けて鋳造初期の目標のものから若干組成が変化していくことも経験的に確認されている。

【0015】

モールドパウダー組成が溶鋼等の影響を受けて変化すると本来の流入性、冷却速度、粘度などを満たさなくなり、最悪の場合にはブレークアウトの発生といった操業トラブルや大量の品質不良スラブを生成することとなる。

このような観点からもモールドパウダーメーカーで事前にテストされた結果やラボ実験的な結果では判断できないような、実操業でのモールドパウダーの微妙な変化をとらえられるような技術が連続鋳造の現場では求められていた。

【0016】

この点、特許文献1に開示された鋼の連続鋳造方法は、鋳造中の鋳型の温度を熱電対で計測してモールドパウダーの流入状況を検出しているが、あくまでもメニスカス近傍における冷却強度(緩冷却/強冷却)を判断して、予め求めた温度およびもしくは熱流束の絶対値変化または変化パターンと比較して当該鋳造におけるモールドパウダーの流入状況の適否を判定するというものであり、長時間操業によるモールドパウダーの変化をとらえることはできない。

【0017】

本発明はかかる課題を解決するためになされたものであり、長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

本発明者らは、連続鋳造中のモールドパウダーの挙動について試行錯誤的に調査した。

モールドパウダーの変化を判断・検知する方法としては、(1)モールドパウダーサンプリング調査、(2)鋳型オシレーション摩擦力測定、(3)鋳型銅板熱電対温度測定などを実施したが、リアルタイムにモールドパウダーの状況を判定できる方法としては(3)の鋳型銅板熱電対温度測定以外の方法では難しいという結論に至った。

【0019】

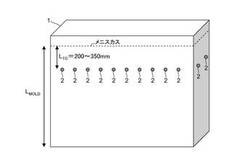

さらには、従来の調査・研究では鋳型銅板熱電対はメニスカス下150mm程度までの比較的メニスカスに近い位置の信号からブレークアウトやモールドパウダーの冷却強度(緩冷却/強冷却)を判断するものが主体であったが、長時間の操業におけるモールドパウダーの変化をとらえるには図1に模式図に示すように鋳型1におけるメニスカス下方200〜350mm位置の熱電対2(図1ではメニスカス下方250mmに設置したものが示されている)が重要であることを新たに発見した。

【0020】

メニスカス下方200〜350mm位置の熱電対温度の変化が、モールドパウダーの変化に有効である理由は、下記に説明するようなモールドパウダー固相の分断現象がこの位置で発生しやすいことに起因するものである。

モールドパウダー固相の分断現象について、以下図2,3に基づいて説明する。

【0021】

本発明者らは鋳型1の鋳造方向に9本の熱電対(第1熱電対〜第9熱電対)を設置し、設置した熱電対の温度を計測することで、モールドパウダー固相の分断現象の発生メカニズムを明らかにした。

図2は、モールドパウダー固相の分断現象のメカニズムを模式的に示した模式図である。

図2に示すように、鋳造中の鋳型1内には、凝固シェル3を形成した溶鋼5があり、メニスカスにはパウダー層7があり、凝固シェル3と鋳型1との隙間には、鋳型側にモールドパウダー固相9が、モールドパウダー固相9と凝固シェル3との間にはモールドパウダー液相11がそれぞれ存在している。

熱電対は、鋳型1の上方から順に図2(1)に示すように9本設置しており、これら9本の熱電対の位置をメニスカス位置から鋳造方向への距離で示すと、第1熱電対が0mm、第2熱電対が50mm、第3熱電対が100mm、第4熱電対が130mm、第5熱電対が210mm、第6熱電対が400mm、第7熱電対が500mm、第8熱電対が600mm、第9熱電対が700mmである。

図3に示す温度は第5熱電対によって得られたものである。

【0022】

まず、第5熱電対によって計測された温度の時間変化について、図3に基づいて説明する。

図3のグラフは縦軸が温度、横軸が時間を示している。また、グラフ中に記載した(1)〜(5)は、図2の図2(1)〜図2(5)に対応している。

図3のグラフを見ると、(1)から温度が徐々に低下して(2)において急激に温度が低下し(3)に至り、その後、温度が急激に上昇して(4)に至り、その後温度が徐々に低下して、再び急激に低下し、同様の状態が繰り返されている。

【0023】

図3に示す温度変化の状態から、発明者は、図2に示すようなモールドパウダー固相9の分断現象のメカニズムを解明した。

図2(1)の状態は、鋳型内面に沿ってモールドパウダー固相9が分断されることなく連続した状態にあり、その内側にモールドパウダー液相11が連続して存在している状態である。

図2(2)では、熱電対5の近傍において、モールドパウダー固相9に亀裂13が入り、図2(3)ではモールドパウダー固相9の分断15が発生している。これは、モールドパウダーが結晶化しやすく、低粘度すぎるとメニスカス下方で、モールドパウダー固相9に作用するせん断応力によって、モールドパウダー固相9が分断されたものと考えられる。

モールドパウダー固相9が分断されると、鋳型内面に空洞が発生し、図3の(2)〜(3)に示すように、温度が急激に低下する。

【0024】

鋳片は連続的に引き抜かれているので、この引抜き作用によって、分断したモールドパウダー固相9に発生した間隙が広がり、広がった間隙にモールドパウダー液相11から液状のモールドパウダーが急激に流れ込むと考えられる(図2(4)参照)。液状のモールドパウダーが急激に流れ込み間隙が埋められることで、図3グラフ中の(4)に示すように、温度が急激に上昇する。

間隙に流れ込んだ液状のモールドパウダーは、鋳型1によって冷却されて図2(5)に示すようにモールドパウダー固相9が発達していくにつれて、図3(5)に示すように温度が徐々に低下していく。

そして、結晶相を主体とするモールドパウダー固相9がある程度発達するとせん断力により再度、モールドパウダー固相9の分断が生じ、以降このような現象が繰り返すことになる。

【0025】

上記のような現象は、メニスカス下方210mmの位置に設置した熱電対5と、別途に行ったメニスカス下方350mm位置に設置した熱電対によって最も顕著に観察された。他方、メニスカス下方130mmに設置された熱電対4と、メニスカス400mmに設置された熱電対6では温度変化がかなり不明瞭であった。これらのことから、モールドパウダー固相9の分断現象は、メニスカス下方200〜350mmの位置に設置した熱電対の温度によって観測が可能であるとの知見を得た。

また、モールドパウダー固相9の分断現象がメニスカス下方200〜350mm位置でより顕在化するメカニズムは完全には解明されていないが、メニスカスで鋳型/凝固シェル間に流入した液相フラックスが固体となり強度を持ち始める厚み、位置と鋳型オシレーションにより作用するせん断力とのバランスで生じると推定され、200〜350mm位置で前記分断現象が顕在化するものと考えられる。なお、鋳造速度による影響は小さいことが経験的に知られている。

【0026】

実際の鋳造では溶鋼組成の影響やモールドパウダーの塩基度(CaO/SiO2)の変化や鋳型摩擦力の変化の関係もあり、モールドパウダー分断現象の発生条件を定量的に規定することは困難であるが、塩基度>1.2、粘度<0.1Pa・sという条件でモールドパウダー分断現象の発生がより顕著となることが確認されている。

この理由は、結晶化が過度に進んだモールドフラックスはガラス相が主体のモールドパウダーに比較して同一のせん断力でも強度が無く分断することに起因する。さらに粘度についても低粘度のものほど分断されやすいことに起因する。

【0027】

モールドパウダー固相9が分断されるとモールパウダー液相11の液状のモールドパウダーが凝固シェル3と鋳型1の間に流入することとなるが、通常と流入状態が大きく変わらない場合は、操業・品質面に大きな影響が現れない。

しかし、分断現象の発生頻度が高くなってくると、異常流入現象の発生比率や局所的な鋳型1と凝固シェル3間の摩擦力の増加の比率が高くなることとなり、ブレークアウトや異常品質鋳片となる危険性が高くなるとの知見を得た。

【0028】

分断現象が発生した場合には、分断現象発生直後に急激な温度上昇が発生するため、急激な温度上昇を捉えることで分断現象の発生を捉えることができる。急激な温度上昇の捉え方としては、メニスカス位置下方200〜350mm位置の鋳型銅板に銅板溶鋼側表面から5〜15mmの深さに埋没させた熱電対の熱電対温度を用いて、ΔT_TC=(T_TC10-T_TC)/Δt(Δt:サンプリング時間(sec))で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、この温度勾配ΔT_TCが所定値を超えたときに分断現象が発生しているとする。

【0029】

モールドパウダー固相9の分断現象はΔT_TCが5(℃/sec)以上となる条件で確認できることは後述する実施例の図5、図6などからもみてとれるが、操業ならびに品質面で無視できない悪条件のもののみを抽出するには、ΔT_TC>10(℃/sec)を満たす条件で判断することが良いことを発明者らは経験的に決定した。

ただし、最初に10(℃/sec)を超えた値から連続的に10(℃/sec)を超える範囲は、同一の分断現象を表すものと判断する。

この理由は以下の通りである。

上述したように、分断現象は、流入した液相モールドパウダーが鋳型/凝固シェル間で固相となりある厚みまで成長して後に発生する現象と考えられることから、通常連続的に生じるものでない。そのことから、数秒単位で10(℃/sec)を超える温度変化が生じたり、連続的に10(℃/sec)を超える温度変化が続いたりするのは他の現象に由来すると考えられるからである。

また、鋳造開始時や鋳造終了時の鋳造速度の急変期ならびに湯面上昇下降期に起因する熱電対温度の急変についてはデータ解析より除外することとした。

この理由は以下の通りである。

通常の連続鋳造操業では渦流センサー等による湯面レベル測定を連続的に行っていることが多いので、湯面レベルの変動を捉えることは可能である。そして、このような湯面レベルの変動と同時期に生ずる10(℃/sec)を超える温度変化は、モールドパウダー固相9の分断現象とは別の現象に由来するものであると考えられるからである。

【0030】

次に、発明者らは、分断現象がどの程度の頻度以上で発生すると、ブレークアウトの発生や異常品質鋳片となる危険性が高くなるかについて検討し、過去のデータ解析からΔT_TC>10(℃/sec)の条件の発生頻度が0.05回/min以上(すなわち20分以内の周期で頻発)となったときにブレークアウト等の操業異常が発生しやすいことを明らかにした。

【0031】

上記の条件を満たす場合には鋳造を中止するかもしくは塩基度の低いパウダーに変更して鋳造を続けることが有効であるとの知見も得た。

モールドパウダー固相9の分断現象を抑制するには現状のモールドパウダー(分断現象を生じたモールドパウダー)よりも低塩基度のモールドパウダーに変更することで達成できるが、現状に対して極端に低い塩基度のパウダーを追加で投入すると流入・潤滑不良やメニスカス部の冷却不適性(緩冷却・強冷却)に陥ることが大きいため、現状のモールドパウダー塩基度-0.20以内でパウダーを変更することが望ましい。

本発明は上記の知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0032】

(1)本発明に係る連続鋳造におけるモールドパウダー評価方法は、鋳造中におけるモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法であって、

鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、

下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とするものである。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【0033】

なお、熱電対を埋没設置する位置を鋳型銅板溶鋼側表面から5〜15mmの深さとした理由は以下の通りである。

鋳型/銅板表面間のモールドパウダー挙動を含む熱移動を精度良く測定するには溶鋼側の銅板表面からの距離が短いほど好ましい。

しかしながら、鋳型表面の磨耗や変形が影響する可能性もあることから前記距離をある程度確保する必要がある。これについて、発明者は、経験から溶鋼側表面から5mm程度を確保すれば長期間精度良い測定が可能であると経験に確認している。そこで、熱電対の位置を鋳型銅板溶鋼側表面から5mm以上とした。

通常のスラブ連続鋳造機などの冷却スリット式の鋳型銅板の厚みは25〜40mm程度が一般的である。そのため、熱電対を埋没設置する深さが15mmを超えると銅板厚みが25mm程度の薄い場合は熱電対の位置が冷却スリットに近くなり、冷却スリットによる影響を位置的に受けやすくなり一方向の熱移動を正確に評価できない。そこで、冷却スリットの影響を受けないようにするため、熱電対の位置を鋳型銅板溶鋼側表面から15mm以下とした。

【0034】

(2)本発明に係る連続鋳造方法は、上記(1)に記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けることを特徴とするものである。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

【0035】

(3)また、本発明に係る連続鋳造方法は、上記(1)に記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、直ちに鋳造を中止することを特徴とするものである。

【発明の効果】

【0036】

本発明においては、鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価するようにしたので、

連続鋳造操業に際してモールドパウダーの異常に起因し、鋳型下端以降で破断した凝固シェルから溶鋼が流出する現象であるブレークアウトの発生や品質異常を、早期に検出・回避が可能となることから、安定操業の維持ならびにブレークアウト発生に伴う設備の被害を回避することが出来る。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【図面の簡単な説明】

【0037】

【図1】本発明の一実施の形態に係るモールドパウダー評価方法に用いる熱電対の配置の説明図である。

【図2】モールドパウダー固相の分断現象発生のメカニズムを模式的に示す模式図である。

【図3】熱電対温度変化量の経時変化を示すグラフである。

【図4】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【図5】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【図6】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【発明を実施するための形態】

【0038】

本発明に係るモールドパウダー評価方法の実施の形態を以下に説明する。

本発明者らは、スラブ連続鋳造機において、鋳型銅板のメニスカス下250mm位置、溶鋼面側銅板深さ10mm位置に熱電対を埋没させた鋳型を用いて長期間の連続鋳造操業を実施した。

スラブ厚みは250mm、スラブ幅は1000〜2000mm、鋳型長(メニスカスから鋳型下端までの距離)LMOLD=800mmである。

鋳造速度VRは最大3.0m/minまでの範囲で操業した。

モールドパウダーは塩基度0.7〜1.8、粘度0.03〜0.5Pa・sのものを使用した。

【0039】

図4〜図6に同一鋼種での熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化の例を示す。図4〜図6の各図において、(a)が熱電対温度の経時変化のグラフであり、(b)が熱電対温度変化量ΔT_TCの経時変化のグラフである。

最大鋳造速度2.2m/min、モールドパウダー塩基度1.0、モールドパウダー粘度0.2Pa・sの場合には、図4に示すように、熱電対温度より算出されるΔT_TCの値はΔT_TC<10℃/secの条件を満たすものが大半であった。このため図4に示す例では、ブレークアウトの発生や鋳片の品質異常は発生しなかった。

他方、最大鋳造速度2.2m/min、モールドパウダー塩基度1.25、モールドパウダー粘度0.05Pa・sの場合には、図5、図6に示すように、ΔT_TC>10℃/secとなる場合が発生しやすいことが確認できた。

図4の例と、図5、6に示した例は、モールドパウダー塩基度とモールドパウダー粘度は相違するが、鋳造速度、溶鋼過熱度等の条件は同一である。にもかかわらず、図4の例ではΔT_TC<10℃/secとなるのが大半であったのに対して、図5、6に示した例は、ΔT_TC>10℃/secとなる場合が多発している。

このように、モールドパウダー塩基度1.25、モールドパウダー粘度0.05Pa・sでΔT_TC>10℃/secとなる場合が多発していることから、前述した塩基度>1.2、粘度<0.1Pa・sという条件でモールドパウダー分断現象の発生がより顕著となることの実証がされたと言える。

なお、モールドパウダー固相9の分断現象に起因するとみられる熱電対温度の周期的変動はΔT_TC>5℃/sec程度でも十分に発生がみてとれることも確認できた。

【0040】

さらに、図5と同一条件での鋳造例である図6に示す場合には、ΔT_TC>10℃/secの条件が0.05回/min以上の頻度で多発しており、このチャージでは最終的にブレークアウトに至った。

本発明者等は、図5、6の操業上の差異について調査したが、図6の鋼種の方が若干であるがAl濃度が高く、更にブレークアウト後に鋳型内に残存していたモールドパウダーの塩基度が1.50と投入成分1.25より上昇していたことから、溶融パウダー中のSIO2成分がAlで還元されたことで塩基度の変化が進んだものと推定される。

このことから、ΔT_TC>10℃/secの条件が0.05回/min以上の頻度で発生する場合に、ブレークアウトの危険があることが確認された。

【0041】

本発明者らは、その後、ΔT_TC>10℃/secの条件が0.05回/min以内の頻度となるように監視し、上記の頻度以上となる場合には鋳造を一旦中止するか、あるいは使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けるようにした。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

その結果、モールドパウダーの分断現象に起因するとみられるブレークアウトの発生は1年以上皆無となった。品質上もモールドパウダー固相9の摩擦により生成すると考えられる押しキズやスリキズの発生が低減し、本発明の有効性を示す結果が得られた。

【0042】

以上のように、本発明によれば連続鋳造操業に際してモールドパウダーの異常に起因するブレークアウトの発生や品質異常を、早期に検出・回避が可能となることから、安定操業の維持ならびにブレークアウト発生に伴う設備の被害を回避することが出来る。

【0043】

上述のように、本発明に係るモールドパウダー評価方法では、モールドパウダーの適正/不適性の評価のために鋳型銅板に埋没設置した熱電対を用いるが、この熱電対は、近年連続鋳造において主に拘束性ブレークアウトの検知を目的にメニスカス下方に幅方向に1段もしくは2段に設置される熱電対を利用することも可能である。

【符号の説明】

【0044】

1 鋳型

3 凝固シェル

5 溶鋼

7 パウダー層

9 モールドパウダー固相

11 モールドパウダー液相

13 亀裂

15 分断

【技術分野】

【0001】

本発明は、連続鋳造において、鋳片と鋳型の潤滑剤として用いているモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法に関する。

【背景技術】

【0002】

連続鋳造は、スリット内に冷却水を通水することで冷却される銅材質の鋳型内に溶鋼を注入して鋳型から連続的に引抜くことで鋳片を連続的に製造するものである。鋳型に注入された溶鋼は、鋳型との接触面において冷却され、凝固シェルが形成され、該凝固シェルは鋳造方向に向かって成長し(凝固シェルの厚みが増し)、健全に凝固シェルが形成された状態で鋳型から鋳片が引き抜かれる。

【0003】

連続鋳造において鋳型内の凝固シェルを健全に成長させることは、連続鋳造操業ならびに鋳片の品質上極めて重要である。特に凝固シェルが健全に成長しないことに起因して生ずるブレークアウトは操業ならびに設備保全上の大問題となるため、凝固シェルの成長を不安定にしないことが求められる。

【0004】

凝固シェルの成長の安定化を図るため、一般的にモールドパウダーと呼ばれる潤滑剤が用いられている。モールドパウダーは、凝固シェルと鋳型の間に流入して、溶鋼と鋳型が焼き付いてブレークアウトが発生したり、急速な冷却により凝固シェルに割れ等が発生ししたりしないようにするものでる。

【0005】

モールドパウダーは、メニスカス部で液相が主体となって凝固シェルと鋳型の潤滑剤として機能し、鋳片下方に鋳型オシレーションとともに流入する。その後のモールドパウダーは凝固シェルとともに冷却され、モールドパウダー固相として下方にさらに引き抜かれることとなる。

【0006】

モールドパウダーは、CaO、SiO2、Al2O3などの酸化物からなるが、構成される組成や物性から凝固する際にガラス相を主体とするものや結晶相を主体とするものなど操業性、品質などに応じて様々な種類のものが存在する。

例えば、表面縦割れなどの表面割れが発生しやすい亜包晶組成の中炭素鋼では結晶化しやすい高塩基度(CaO/SiO2)組成のモールドパウダーを使用することでメニスカス付近の凝固シェルの冷却を緩冷却化させ、表面縦割れの発生を抑制することが一般的に行われている。

このように、連続鋳造機の鋳造速度、鋳造条件(鋳型振動条件、鋳型冷却条件など)にあわせて、最適なモールドパウダーを鋼種別に試行錯誤的に品質との対応をみながら進めていくのが一般的である。

【0007】

また、液相パウダーの流入性や溶鋼中へのパウダーの巻き込みの観点からパウダーの粘度についても適正化が進められている。すなわち、高速鋳造が進むにつれ、溶鋼表面流速が大きくなりモールドパウダーの溶融相からモールドパウダーが溶鋼中に削り込まれたり、渦が発生することでモールドパウダーが巻きこまれることが増加する。この対策としてモールドパウダー粘度の高いものの使用が進められてきているが、あまりに高粘度のモールドパウダーの使用は潤滑不良の原因となり、拘束性ブレークアウト発生原因となるため、試行錯誤的に適正化が進められている。

【0008】

また、安定した凝固シェルの成長のために、メニスカス付近では液相状態のパウダーが均一に流入するようにモールドパウダーの物性や鋳型オシレーション条件が調整されている。また、メニスカス付近ならびにその下方では、冷却により凝固したモールドパウダーの形態により凝固シェルの冷却速度ならびに均一冷却を適正にすることを目的としたモールドパウダー物性(塩基度(CaO/SiO2)、粘度、凝固温度、結晶化温度など)の調整が行われている。

【0009】

モールドパウダー物性の適正化については、製造メーカーや鉄鋼メーカーで示差熱分光装置(DTA),坩堝溶解実験、粘度測定などの研究室規模の実験結果から成分や粒度の影響などを定量化してパウダーの特徴の判断基準としているのが通例である。

【0010】

以上の説明は鋳造前において鋳造条件、鋼種等に最適なモールドパウダーの物性や粘性等の最適化を事前に図るという言わばモールドパウダー流入の最適化に関する事前対策方法とも言えるものであるが、鋳造中のモールドパウダーの流入状況を鋳型温度を計測することによって検知して、該検知に基づいてモールドパウダー流入の最適化を図る技術として、特許文献1に開示された鋼の連続鋳造方法がある。

【0011】

特許文献1に開示された鋼の連続鋳造方法は、「連続鋳造鋳型の鋳型片の溶鋼レベル以下において鋳片引抜方向の任意部分に熱電対およびもしくは熱流束の絶対値変化または変化パターンの流入変化に基づく温度およびもしくは熱流束の絶対値変化または変化パターンと比較し、当該鋳造における鋳造パウダーの流入状況の適否を判定し、鋳造制御要素のうち適宜な要素を選択し、制御操作を行うことにより鋳造欠陥をなくすことを特徴とする。」ものである(特許文献1の特許請求の範囲参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭60−106653号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

近年の連続鋳造の実操業では、鋳型サイズが幅1000mm以上、厚み200mm以上と非常に大きく、鋳造速度も2.0m/min以上の高速鋳造という操業条件が指向されてきており、連々数の増加により鋳造時間も400分を超過するような条件での鋳造が進められてきており、研究室レベルの実験では判断できないようなモールドパウダーの不均一流入や時間的な物性変化などが起こりやすくなっている。

そのため、最終的にモールドパウダーが適正であったか、不適正であったかを判断することは鋳片品質・製品品質を確認して結論付けるのを余儀なくされているのが実情である。

【0014】

また、実際の連続鋳造では、生産性向上の観点から10チャージ前後の鋳造を中断せずに、同一のタンディッシュで操業する方法が一般的になってきている。この場合には累積の鋳造時間は400分以上になり、モールドパウダーは溶鋼との酸化・還元反応の影響などを受けて鋳造初期の目標のものから若干組成が変化していくことも経験的に確認されている。

【0015】

モールドパウダー組成が溶鋼等の影響を受けて変化すると本来の流入性、冷却速度、粘度などを満たさなくなり、最悪の場合にはブレークアウトの発生といった操業トラブルや大量の品質不良スラブを生成することとなる。

このような観点からもモールドパウダーメーカーで事前にテストされた結果やラボ実験的な結果では判断できないような、実操業でのモールドパウダーの微妙な変化をとらえられるような技術が連続鋳造の現場では求められていた。

【0016】

この点、特許文献1に開示された鋼の連続鋳造方法は、鋳造中の鋳型の温度を熱電対で計測してモールドパウダーの流入状況を検出しているが、あくまでもメニスカス近傍における冷却強度(緩冷却/強冷却)を判断して、予め求めた温度およびもしくは熱流束の絶対値変化または変化パターンと比較して当該鋳造におけるモールドパウダーの流入状況の適否を判定するというものであり、長時間操業によるモールドパウダーの変化をとらえることはできない。

【0017】

本発明はかかる課題を解決するためになされたものであり、長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

本発明者らは、連続鋳造中のモールドパウダーの挙動について試行錯誤的に調査した。

モールドパウダーの変化を判断・検知する方法としては、(1)モールドパウダーサンプリング調査、(2)鋳型オシレーション摩擦力測定、(3)鋳型銅板熱電対温度測定などを実施したが、リアルタイムにモールドパウダーの状況を判定できる方法としては(3)の鋳型銅板熱電対温度測定以外の方法では難しいという結論に至った。

【0019】

さらには、従来の調査・研究では鋳型銅板熱電対はメニスカス下150mm程度までの比較的メニスカスに近い位置の信号からブレークアウトやモールドパウダーの冷却強度(緩冷却/強冷却)を判断するものが主体であったが、長時間の操業におけるモールドパウダーの変化をとらえるには図1に模式図に示すように鋳型1におけるメニスカス下方200〜350mm位置の熱電対2(図1ではメニスカス下方250mmに設置したものが示されている)が重要であることを新たに発見した。

【0020】

メニスカス下方200〜350mm位置の熱電対温度の変化が、モールドパウダーの変化に有効である理由は、下記に説明するようなモールドパウダー固相の分断現象がこの位置で発生しやすいことに起因するものである。

モールドパウダー固相の分断現象について、以下図2,3に基づいて説明する。

【0021】

本発明者らは鋳型1の鋳造方向に9本の熱電対(第1熱電対〜第9熱電対)を設置し、設置した熱電対の温度を計測することで、モールドパウダー固相の分断現象の発生メカニズムを明らかにした。

図2は、モールドパウダー固相の分断現象のメカニズムを模式的に示した模式図である。

図2に示すように、鋳造中の鋳型1内には、凝固シェル3を形成した溶鋼5があり、メニスカスにはパウダー層7があり、凝固シェル3と鋳型1との隙間には、鋳型側にモールドパウダー固相9が、モールドパウダー固相9と凝固シェル3との間にはモールドパウダー液相11がそれぞれ存在している。

熱電対は、鋳型1の上方から順に図2(1)に示すように9本設置しており、これら9本の熱電対の位置をメニスカス位置から鋳造方向への距離で示すと、第1熱電対が0mm、第2熱電対が50mm、第3熱電対が100mm、第4熱電対が130mm、第5熱電対が210mm、第6熱電対が400mm、第7熱電対が500mm、第8熱電対が600mm、第9熱電対が700mmである。

図3に示す温度は第5熱電対によって得られたものである。

【0022】

まず、第5熱電対によって計測された温度の時間変化について、図3に基づいて説明する。

図3のグラフは縦軸が温度、横軸が時間を示している。また、グラフ中に記載した(1)〜(5)は、図2の図2(1)〜図2(5)に対応している。

図3のグラフを見ると、(1)から温度が徐々に低下して(2)において急激に温度が低下し(3)に至り、その後、温度が急激に上昇して(4)に至り、その後温度が徐々に低下して、再び急激に低下し、同様の状態が繰り返されている。

【0023】

図3に示す温度変化の状態から、発明者は、図2に示すようなモールドパウダー固相9の分断現象のメカニズムを解明した。

図2(1)の状態は、鋳型内面に沿ってモールドパウダー固相9が分断されることなく連続した状態にあり、その内側にモールドパウダー液相11が連続して存在している状態である。

図2(2)では、熱電対5の近傍において、モールドパウダー固相9に亀裂13が入り、図2(3)ではモールドパウダー固相9の分断15が発生している。これは、モールドパウダーが結晶化しやすく、低粘度すぎるとメニスカス下方で、モールドパウダー固相9に作用するせん断応力によって、モールドパウダー固相9が分断されたものと考えられる。

モールドパウダー固相9が分断されると、鋳型内面に空洞が発生し、図3の(2)〜(3)に示すように、温度が急激に低下する。

【0024】

鋳片は連続的に引き抜かれているので、この引抜き作用によって、分断したモールドパウダー固相9に発生した間隙が広がり、広がった間隙にモールドパウダー液相11から液状のモールドパウダーが急激に流れ込むと考えられる(図2(4)参照)。液状のモールドパウダーが急激に流れ込み間隙が埋められることで、図3グラフ中の(4)に示すように、温度が急激に上昇する。

間隙に流れ込んだ液状のモールドパウダーは、鋳型1によって冷却されて図2(5)に示すようにモールドパウダー固相9が発達していくにつれて、図3(5)に示すように温度が徐々に低下していく。

そして、結晶相を主体とするモールドパウダー固相9がある程度発達するとせん断力により再度、モールドパウダー固相9の分断が生じ、以降このような現象が繰り返すことになる。

【0025】

上記のような現象は、メニスカス下方210mmの位置に設置した熱電対5と、別途に行ったメニスカス下方350mm位置に設置した熱電対によって最も顕著に観察された。他方、メニスカス下方130mmに設置された熱電対4と、メニスカス400mmに設置された熱電対6では温度変化がかなり不明瞭であった。これらのことから、モールドパウダー固相9の分断現象は、メニスカス下方200〜350mmの位置に設置した熱電対の温度によって観測が可能であるとの知見を得た。

また、モールドパウダー固相9の分断現象がメニスカス下方200〜350mm位置でより顕在化するメカニズムは完全には解明されていないが、メニスカスで鋳型/凝固シェル間に流入した液相フラックスが固体となり強度を持ち始める厚み、位置と鋳型オシレーションにより作用するせん断力とのバランスで生じると推定され、200〜350mm位置で前記分断現象が顕在化するものと考えられる。なお、鋳造速度による影響は小さいことが経験的に知られている。

【0026】

実際の鋳造では溶鋼組成の影響やモールドパウダーの塩基度(CaO/SiO2)の変化や鋳型摩擦力の変化の関係もあり、モールドパウダー分断現象の発生条件を定量的に規定することは困難であるが、塩基度>1.2、粘度<0.1Pa・sという条件でモールドパウダー分断現象の発生がより顕著となることが確認されている。

この理由は、結晶化が過度に進んだモールドフラックスはガラス相が主体のモールドパウダーに比較して同一のせん断力でも強度が無く分断することに起因する。さらに粘度についても低粘度のものほど分断されやすいことに起因する。

【0027】

モールドパウダー固相9が分断されるとモールパウダー液相11の液状のモールドパウダーが凝固シェル3と鋳型1の間に流入することとなるが、通常と流入状態が大きく変わらない場合は、操業・品質面に大きな影響が現れない。

しかし、分断現象の発生頻度が高くなってくると、異常流入現象の発生比率や局所的な鋳型1と凝固シェル3間の摩擦力の増加の比率が高くなることとなり、ブレークアウトや異常品質鋳片となる危険性が高くなるとの知見を得た。

【0028】

分断現象が発生した場合には、分断現象発生直後に急激な温度上昇が発生するため、急激な温度上昇を捉えることで分断現象の発生を捉えることができる。急激な温度上昇の捉え方としては、メニスカス位置下方200〜350mm位置の鋳型銅板に銅板溶鋼側表面から5〜15mmの深さに埋没させた熱電対の熱電対温度を用いて、ΔT_TC=(T_TC10-T_TC)/Δt(Δt:サンプリング時間(sec))で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、この温度勾配ΔT_TCが所定値を超えたときに分断現象が発生しているとする。

【0029】

モールドパウダー固相9の分断現象はΔT_TCが5(℃/sec)以上となる条件で確認できることは後述する実施例の図5、図6などからもみてとれるが、操業ならびに品質面で無視できない悪条件のもののみを抽出するには、ΔT_TC>10(℃/sec)を満たす条件で判断することが良いことを発明者らは経験的に決定した。

ただし、最初に10(℃/sec)を超えた値から連続的に10(℃/sec)を超える範囲は、同一の分断現象を表すものと判断する。

この理由は以下の通りである。

上述したように、分断現象は、流入した液相モールドパウダーが鋳型/凝固シェル間で固相となりある厚みまで成長して後に発生する現象と考えられることから、通常連続的に生じるものでない。そのことから、数秒単位で10(℃/sec)を超える温度変化が生じたり、連続的に10(℃/sec)を超える温度変化が続いたりするのは他の現象に由来すると考えられるからである。

また、鋳造開始時や鋳造終了時の鋳造速度の急変期ならびに湯面上昇下降期に起因する熱電対温度の急変についてはデータ解析より除外することとした。

この理由は以下の通りである。

通常の連続鋳造操業では渦流センサー等による湯面レベル測定を連続的に行っていることが多いので、湯面レベルの変動を捉えることは可能である。そして、このような湯面レベルの変動と同時期に生ずる10(℃/sec)を超える温度変化は、モールドパウダー固相9の分断現象とは別の現象に由来するものであると考えられるからである。

【0030】

次に、発明者らは、分断現象がどの程度の頻度以上で発生すると、ブレークアウトの発生や異常品質鋳片となる危険性が高くなるかについて検討し、過去のデータ解析からΔT_TC>10(℃/sec)の条件の発生頻度が0.05回/min以上(すなわち20分以内の周期で頻発)となったときにブレークアウト等の操業異常が発生しやすいことを明らかにした。

【0031】

上記の条件を満たす場合には鋳造を中止するかもしくは塩基度の低いパウダーに変更して鋳造を続けることが有効であるとの知見も得た。

モールドパウダー固相9の分断現象を抑制するには現状のモールドパウダー(分断現象を生じたモールドパウダー)よりも低塩基度のモールドパウダーに変更することで達成できるが、現状に対して極端に低い塩基度のパウダーを追加で投入すると流入・潤滑不良やメニスカス部の冷却不適性(緩冷却・強冷却)に陥ることが大きいため、現状のモールドパウダー塩基度-0.20以内でパウダーを変更することが望ましい。

本発明は上記の知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0032】

(1)本発明に係る連続鋳造におけるモールドパウダー評価方法は、鋳造中におけるモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法であって、

鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、

下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とするものである。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【0033】

なお、熱電対を埋没設置する位置を鋳型銅板溶鋼側表面から5〜15mmの深さとした理由は以下の通りである。

鋳型/銅板表面間のモールドパウダー挙動を含む熱移動を精度良く測定するには溶鋼側の銅板表面からの距離が短いほど好ましい。

しかしながら、鋳型表面の磨耗や変形が影響する可能性もあることから前記距離をある程度確保する必要がある。これについて、発明者は、経験から溶鋼側表面から5mm程度を確保すれば長期間精度良い測定が可能であると経験に確認している。そこで、熱電対の位置を鋳型銅板溶鋼側表面から5mm以上とした。

通常のスラブ連続鋳造機などの冷却スリット式の鋳型銅板の厚みは25〜40mm程度が一般的である。そのため、熱電対を埋没設置する深さが15mmを超えると銅板厚みが25mm程度の薄い場合は熱電対の位置が冷却スリットに近くなり、冷却スリットによる影響を位置的に受けやすくなり一方向の熱移動を正確に評価できない。そこで、冷却スリットの影響を受けないようにするため、熱電対の位置を鋳型銅板溶鋼側表面から15mm以下とした。

【0034】

(2)本発明に係る連続鋳造方法は、上記(1)に記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けることを特徴とするものである。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

【0035】

(3)また、本発明に係る連続鋳造方法は、上記(1)に記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、直ちに鋳造を中止することを特徴とするものである。

【発明の効果】

【0036】

本発明においては、鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価するようにしたので、

連続鋳造操業に際してモールドパウダーの異常に起因し、鋳型下端以降で破断した凝固シェルから溶鋼が流出する現象であるブレークアウトの発生や品質異常を、早期に検出・回避が可能となることから、安定操業の維持ならびにブレークアウト発生に伴う設備の被害を回避することが出来る。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【図面の簡単な説明】

【0037】

【図1】本発明の一実施の形態に係るモールドパウダー評価方法に用いる熱電対の配置の説明図である。

【図2】モールドパウダー固相の分断現象発生のメカニズムを模式的に示す模式図である。

【図3】熱電対温度変化量の経時変化を示すグラフである。

【図4】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【図5】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【図6】熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化のグラフである。

【発明を実施するための形態】

【0038】

本発明に係るモールドパウダー評価方法の実施の形態を以下に説明する。

本発明者らは、スラブ連続鋳造機において、鋳型銅板のメニスカス下250mm位置、溶鋼面側銅板深さ10mm位置に熱電対を埋没させた鋳型を用いて長期間の連続鋳造操業を実施した。

スラブ厚みは250mm、スラブ幅は1000〜2000mm、鋳型長(メニスカスから鋳型下端までの距離)LMOLD=800mmである。

鋳造速度VRは最大3.0m/minまでの範囲で操業した。

モールドパウダーは塩基度0.7〜1.8、粘度0.03〜0.5Pa・sのものを使用した。

【0039】

図4〜図6に同一鋼種での熱電対温度ならびに熱電対温度変化量ΔT_TCの経時変化の例を示す。図4〜図6の各図において、(a)が熱電対温度の経時変化のグラフであり、(b)が熱電対温度変化量ΔT_TCの経時変化のグラフである。

最大鋳造速度2.2m/min、モールドパウダー塩基度1.0、モールドパウダー粘度0.2Pa・sの場合には、図4に示すように、熱電対温度より算出されるΔT_TCの値はΔT_TC<10℃/secの条件を満たすものが大半であった。このため図4に示す例では、ブレークアウトの発生や鋳片の品質異常は発生しなかった。

他方、最大鋳造速度2.2m/min、モールドパウダー塩基度1.25、モールドパウダー粘度0.05Pa・sの場合には、図5、図6に示すように、ΔT_TC>10℃/secとなる場合が発生しやすいことが確認できた。

図4の例と、図5、6に示した例は、モールドパウダー塩基度とモールドパウダー粘度は相違するが、鋳造速度、溶鋼過熱度等の条件は同一である。にもかかわらず、図4の例ではΔT_TC<10℃/secとなるのが大半であったのに対して、図5、6に示した例は、ΔT_TC>10℃/secとなる場合が多発している。

このように、モールドパウダー塩基度1.25、モールドパウダー粘度0.05Pa・sでΔT_TC>10℃/secとなる場合が多発していることから、前述した塩基度>1.2、粘度<0.1Pa・sという条件でモールドパウダー分断現象の発生がより顕著となることの実証がされたと言える。

なお、モールドパウダー固相9の分断現象に起因するとみられる熱電対温度の周期的変動はΔT_TC>5℃/sec程度でも十分に発生がみてとれることも確認できた。

【0040】

さらに、図5と同一条件での鋳造例である図6に示す場合には、ΔT_TC>10℃/secの条件が0.05回/min以上の頻度で多発しており、このチャージでは最終的にブレークアウトに至った。

本発明者等は、図5、6の操業上の差異について調査したが、図6の鋼種の方が若干であるがAl濃度が高く、更にブレークアウト後に鋳型内に残存していたモールドパウダーの塩基度が1.50と投入成分1.25より上昇していたことから、溶融パウダー中のSIO2成分がAlで還元されたことで塩基度の変化が進んだものと推定される。

このことから、ΔT_TC>10℃/secの条件が0.05回/min以上の頻度で発生する場合に、ブレークアウトの危険があることが確認された。

【0041】

本発明者らは、その後、ΔT_TC>10℃/secの条件が0.05回/min以内の頻度となるように監視し、上記の頻度以上となる場合には鋳造を一旦中止するか、あるいは使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けるようにした。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

その結果、モールドパウダーの分断現象に起因するとみられるブレークアウトの発生は1年以上皆無となった。品質上もモールドパウダー固相9の摩擦により生成すると考えられる押しキズやスリキズの発生が低減し、本発明の有効性を示す結果が得られた。

【0042】

以上のように、本発明によれば連続鋳造操業に際してモールドパウダーの異常に起因するブレークアウトの発生や品質異常を、早期に検出・回避が可能となることから、安定操業の維持ならびにブレークアウト発生に伴う設備の被害を回避することが出来る。

【0043】

上述のように、本発明に係るモールドパウダー評価方法では、モールドパウダーの適正/不適性の評価のために鋳型銅板に埋没設置した熱電対を用いるが、この熱電対は、近年連続鋳造において主に拘束性ブレークアウトの検知を目的にメニスカス下方に幅方向に1段もしくは2段に設置される熱電対を利用することも可能である。

【符号の説明】

【0044】

1 鋳型

3 凝固シェル

5 溶鋼

7 パウダー層

9 モールドパウダー固相

11 モールドパウダー液相

13 亀裂

15 分断

【特許請求の範囲】

【請求項1】

鋳造中におけるモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法であって、

鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、

下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする連続鋳造におけるモールドパウダー評価方法。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【請求項2】

請求項1記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けることを特徴とする連続鋳造方法。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

【請求項3】

請求項1記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、直ちに鋳造を中止することを特徴とする連続鋳造方法。

【請求項1】

鋳造中におけるモールドパウダーが適正状態であるかどうかを評価する連続鋳造におけるモールドパウダー評価方法であって、

鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対温度を用いて、

下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする連続鋳造におけるモールドパウダー評価方法。

ΔT_TC=(T_TC10-T_TC)/Δt

但し、Δt:サンプリング時間(sec)

【請求項2】

請求項1記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、使用するモールドパウダーの塩基度CaO/SiO2を、下式が満足する物性のものに変更して鋳造を続けることを特徴とする連続鋳造方法。

(CaO/SiO2)before-0.20≦(CaO/SiO2)after<(CaO/SiO2)before

但し、(CaO/SiO2)before:変更前のモールドパウダーの塩基度

(CaO/SiO2)after:変更後のモールドパウダーの塩基度

【請求項3】

請求項1記載のモールドパウダー評価方法によってモールドパウダー異常と評価されたときに、直ちに鋳造を中止することを特徴とする連続鋳造方法。

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図4】

【図5】

【図6】

【図1】

【図2】

【公開番号】特開2013−111603(P2013−111603A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259332(P2011−259332)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]