連続鋳造方法

【課題】 浸漬ノズル再使用までの時間が30分を超えた場合にも、熱衝撃割れ及びスラグライン部の溶損による浸漬ノズル先端の欠落を防止する連続鋳造方法を提供する。

【解決手段】 少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法である。再使用前に該浸漬ノズルを再昇熱する。新品の浸漬ノズルの肉厚によって決まる係数をA、再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数をBとした場合、再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造する。 Ta(min)≦A−B×Tb(hr)

【効果】 鋳込み終了から30分以上経過した後の浸漬ノズル再使用時にも、浸漬ノズルに酸化防止剤を塗布しなくても、ノズルトラブルを効果的に防止でき、浸漬ノズル再使用によるコストダウンが可能となる。

【解決手段】 少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法である。再使用前に該浸漬ノズルを再昇熱する。新品の浸漬ノズルの肉厚によって決まる係数をA、再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数をBとした場合、再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造する。 Ta(min)≦A−B×Tb(hr)

【効果】 鋳込み終了から30分以上経過した後の浸漬ノズル再使用時にも、浸漬ノズルに酸化防止剤を塗布しなくても、ノズルトラブルを効果的に防止でき、浸漬ノズル再使用によるコストダウンが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳込み終了から30分以上経過した後に、連続鋳造用浸漬ノズルを再使用して次の連続鋳造を行う方法に関するものである。

【背景技術】

【0002】

コストの合理化を目的として、浸漬ノズルを再使用することが実施されている。しかしながら、再使用時に、浸漬ノズルの温度が低下している場合は、浸漬ノズル内を溶鋼が通過した時の熱衝撃により浸漬ノズルに割れが発生し、鋳造を継続できなくなる場合がある。

【0003】

そのため、浸漬ノズルを再使用する場合は、鋳込終了から次の鋳込開始までの時間(浸漬ノズル再使用までの時間)を制約する必要があり、工程上の理由から、浸漬ノズル再使用までの時間が長くなる場合には浸漬ノズルの再使用ができず、浸漬ノズルコストが悪化する。

【0004】

このような観点から、浸漬ノズルの再使用に関して、特許文献1では、使用後の浸漬ノズル内に還元性雰囲気の燃焼排ガスを吹き入れ、内部に付着した地金を溶融除去する方法が開示されている。この方法は、地金を酸化させることなく溶解することで、浸漬ノズルの再使用時に、浸漬ノズル内に付着した地金に起因して発生する鋳片介在物欠陥を防止しようとするものである。

【特許文献1】特開平9−29402号公報

【0005】

また、特許文献2では、浸漬ノズルのスラグライン部に交換可能な耐火物スリーブを装着し、この耐火物スリーブが損耗した後は、新規なスリーブと交換して再使用可能な状態に復元する方法が開示されている。この方法は、浸漬ノズルを再使用するにあたり、損耗による律速を緩和する技術である。

【特許文献2】特開平9−225605号公報

【0006】

また、特許文献3では、浸漬ノズルにおけるスラグライン部の、再使用前の最小厚みaと最大厚みbの比a/bが0.7以上の場合は、総使用時間が500分以下で再使用し、a/bが0.5以上の場合は、再使用前に浸漬ノズルに酸化防止剤を塗布して、総使用時間が600分以下で再使用する方法が開示されている。この方法は、適正なスラグライン部の厚みを確保して再使用時のノズル割れや吐出孔の先端欠落を防止する技術である。

【特許文献3】特開平11−347694号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1および特許文献2で開示された方法では、再使用時における再昇熱については全く考慮されていない。ただ、特許文献3に、再使用時、還元性雰囲気の燃焼排ガスを吹き込み、内部の付着地金を溶融除去することが望ましいと記載されているだけである。

【0008】

発明者は、浸漬ノズル再使用時の割れについて調査した。その結果、浸漬ノズル再使用までの時間が長くなると、浸漬ノズルトラブル(割れ)が発生する頻度が高くなることが分った。これは、浸漬ノズルの温度低下により、浸漬ノズルに含まれているSiO2が相変態(クリストバライト化。変態温度は約600℃。)し、耐熱衝撃性が低下するためである。

【0009】

そのため、浸漬ノズルの再使用時には、浸漬ノズルを保温しておくことが重要であるが、前記調査では、図5に示すように、浸漬ノズルを断熱材で保温しても、鋳込終了後30分が経過すると浸漬ノズル温度は600℃程度となる。なお、図5の測定は放射温度計で測定した。

【0010】

従って、特許文献1〜特許文献3に記載された方法のように、再使用時における再昇熱を全く或いは積極的に考慮しない場合には、再使用までの時間を30分以内に規制する必要があり、30分を超える場合は浸漬ノズル先端の欠落を防止することができなかった。

【0011】

本発明が解決しようとする問題点は、従来方法で浸漬ノズルを再使用する場合は、再使用までの時間が30分を超えると、熱衝撃割れおよびスラグライン部の溶損による浸漬ノズル先端の欠落を効果的に防止することができないという点である。

【課題を解決するための手段】

【0012】

本発明の連続鋳造方法は、

再使用までの時間の制約を軽減しつつ、熱衝撃割れおよびスラグライン部の溶損による浸漬ノズル先端の欠落を防止するために、

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造することを最も主要な特徴としている。

Ta(min)≦A−B×Tb(hr)

但し、Aは新品の浸漬ノズルの肉厚によって決まる係数、Bは再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数である。

【発明の効果】

【0013】

本発明は、再使用前に浸漬ノズルを再昇熱するとともに、再昇熱時間に応じた再鋳込み時間以内で鋳造するので、鋳込み終了から30分以上経過した後に浸漬ノズルを再使用する場合も、浸漬ノズルに酸化防止剤を塗布することなく、ノズルトラブルを効果的に防止できて、浸漬ノズル再使用によるコストダウンが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態について、発明成立に至るまでの過程と共に図1〜図4を用いて詳細に説明する。

発明者は、再使用時における浸漬ノズルの温度低下を防止するために、鋳込終了から再使用までの間に、浸漬ノズルを昇熱ポットに装入して再昇熱した。この再昇熱により浸漬ノズル再使用までの時間を延長することができたが、スラグライン部の溶損により浸漬ノズル先端の欠落が多発した。

【0015】

この原因について発明者が調査したところ、再昇熱時に浸漬ノズルが内外表面から酸化され、再使用時に溶損量が大きくなるのが原因であることが分った。更に、再昇熱時間が長いほど酸化厚さが大きくなることも明らかとなった(図1参照)。なお、図1の酸化厚さは、図2に示すように、スラグライン部における浸漬ノズル1の内表面の酸化部1aaの厚さaと、外表面部の酸化部1abの厚さbを加算した値である。

【0016】

新しい浸漬ノズルは、酸化防止剤が内外表面とも塗布されているために、昇熱中の酸化を防止できるが、再昇熱時には、再使用前の鋳込中に酸化防止剤が溶け落ちているので、昇熱中に酸化が発生すると考えられる。

【0017】

そして、この再昇熱時に酸化された部位では、カーボンが焼失して気孔が生成することで、溶鋼および溶融モールドパウダーの浸入が容易となり、溶損量が大きくなると推定される。

【0018】

連続鋳造中における鋳型近傍の断面図を図3に示すが、通常、浸漬ノズル1のスラグライン部1aはジルコニア・カーボン質(ZrO2・C)で構成されている。カーボンは熱衝撃性を維持するために添加されているが、過度の添加は耐溶損性が低下するために、その添加量は15〜30%程度である。また、本体部はアルミナ・カーボン質(Al2O3・C)で構成されており、スラグライン部と同様の理由でカーボンは20〜35%程度添加されている。なお、図3中の3aは粉末のモールドパウダー、3bはパウダー溶融層、4は凝固シェル、5は溶鋼を示す。

【0019】

発明者は、下記表1に示した成分の炭素鋼、及び、下記表2に示した成分の低合金鋼の連続鋳造を実施した後、タンディッシュ内の残鋼及び残滓を排出し、その後、浸漬ノズル内を酸素洗浄した。洗浄後は、浸漬ノズルをタンディッシュから取外し、昇熱ポットに装入し、プロパンガスと空気で1〜5時間再昇熱を実施した。

【0020】

再昇熱後、再度タンディッシュへ浸漬ノズルを装着し、浸漬ノズルの鋳型内溶鋼への浸漬深さを一定とし(再使用前とは浸漬深さは変更した)、50〜250分間、再度、下記表1及び表2に示した溶鋼の連続鋳造を行なった。

【0021】

【表1】

【0022】

【表2】

【0023】

この時の再昇熱時間と、再使用時の浸漬ノズル使用時間(浸漬深さ一定)と、ノズル先端欠落トラブルの関係について調査を行なった。なお、浸漬ノズルは、下記表3の材質で外径は80mm、内径は40mmの単孔ストレートタイプのものを使用した。

【0024】

【表3】

【0025】

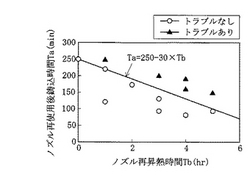

その結果を図4に示すが、鋳込み終了から30分以上経過した後に、再使用した場合におけるノズル先端の欠落トラブルは、再昇熱時間Tb(hr)に応じて、下記式に示すようにノズル再使用時間Ta(min)を決定すれば、酸化防止剤を塗布しなくても、防止できることが判明した。

Ta(min)≦250−30×Tb(hr)

【0026】

なお、上記式中の係数250は肉厚が20mmの浸漬ノズルを、再昇熱を行わずに再使用した場合の、浸漬ノズル深さ1レベルでの鋳造可能時間(min)を示しており、新品の浸漬ノズルの肉厚によって定まる定数であり、肉厚が大きい程大きな係数となる。また、上記式中の係数30は浸漬ノズルの再昇熱方法(ガスの種類等)及び材質により決定される係数であり、浸漬ノズルの再昇熱時の酸化と浸漬ノズルの耐用時間について示している。そのため、上記2つの係数は浸漬ノズルの肉厚、再昇熱方法、浸漬ノズル材質により変化するため、条件ごとに係数を求める必要がある。

【0027】

本発明は、以上の発明者の調査および実験結果に基づいて成されたものであり、

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じて規定される再鋳込み時間Ta(min)以内で鋳造するものである。

【実施例】

【0028】

以下、本発明の効果を確認するために、再昇熱時間と再鋳込み時間を変えて行った実験結果について説明する。

下記表4に発明例と比較例を示した。なお、ノズル再昇熱時間が0時間のものは、再昇熱を行なわずに、30分以内に浸漬ノズルを再使用したものである。

【0029】

【表4】

【0030】

表4より明らかなように、本発明例の場合は、30分以上経過した後に、酸化防止剤を塗布せずに再使用しても、何れもノズル先端の欠落は発生しなかった。一方、本発明の範囲から外れた比較例では、何れの場合も、ノズル先端の欠落が発生した。

【0031】

本発明は上記の例に限らず、例えば使用する浸漬ノズルは単孔のストレートタイプでなくても良い等、請求項に記載された技術的思想の範囲内であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【産業上の利用可能性】

【0032】

本発明は、低炭素鋼や低合金鋼のみならず中炭素鋼や高炭素鋼、高合金鋼などの連続鋳造にも適用できる。

【図面の簡単な説明】

【0033】

【図1】浸漬ノズルの再昇熱時間とスラグライン部に発生する酸化部の厚さの関係を示した図である。

【図2】酸化厚さの定義を説明する図である。

【図3】鋳型近傍の断面図を示した図である。

【図4】浸漬ノズル再使用条件を変化させた場合の、ノズル先端の欠落の有無を示した図である。

【図5】鋳込み終了からの浸漬ノズルの表面温度を示した図である。

【符号の説明】

【0034】

1 浸漬ノズル

1a スラグライン部

【技術分野】

【0001】

本発明は、鋳込み終了から30分以上経過した後に、連続鋳造用浸漬ノズルを再使用して次の連続鋳造を行う方法に関するものである。

【背景技術】

【0002】

コストの合理化を目的として、浸漬ノズルを再使用することが実施されている。しかしながら、再使用時に、浸漬ノズルの温度が低下している場合は、浸漬ノズル内を溶鋼が通過した時の熱衝撃により浸漬ノズルに割れが発生し、鋳造を継続できなくなる場合がある。

【0003】

そのため、浸漬ノズルを再使用する場合は、鋳込終了から次の鋳込開始までの時間(浸漬ノズル再使用までの時間)を制約する必要があり、工程上の理由から、浸漬ノズル再使用までの時間が長くなる場合には浸漬ノズルの再使用ができず、浸漬ノズルコストが悪化する。

【0004】

このような観点から、浸漬ノズルの再使用に関して、特許文献1では、使用後の浸漬ノズル内に還元性雰囲気の燃焼排ガスを吹き入れ、内部に付着した地金を溶融除去する方法が開示されている。この方法は、地金を酸化させることなく溶解することで、浸漬ノズルの再使用時に、浸漬ノズル内に付着した地金に起因して発生する鋳片介在物欠陥を防止しようとするものである。

【特許文献1】特開平9−29402号公報

【0005】

また、特許文献2では、浸漬ノズルのスラグライン部に交換可能な耐火物スリーブを装着し、この耐火物スリーブが損耗した後は、新規なスリーブと交換して再使用可能な状態に復元する方法が開示されている。この方法は、浸漬ノズルを再使用するにあたり、損耗による律速を緩和する技術である。

【特許文献2】特開平9−225605号公報

【0006】

また、特許文献3では、浸漬ノズルにおけるスラグライン部の、再使用前の最小厚みaと最大厚みbの比a/bが0.7以上の場合は、総使用時間が500分以下で再使用し、a/bが0.5以上の場合は、再使用前に浸漬ノズルに酸化防止剤を塗布して、総使用時間が600分以下で再使用する方法が開示されている。この方法は、適正なスラグライン部の厚みを確保して再使用時のノズル割れや吐出孔の先端欠落を防止する技術である。

【特許文献3】特開平11−347694号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1および特許文献2で開示された方法では、再使用時における再昇熱については全く考慮されていない。ただ、特許文献3に、再使用時、還元性雰囲気の燃焼排ガスを吹き込み、内部の付着地金を溶融除去することが望ましいと記載されているだけである。

【0008】

発明者は、浸漬ノズル再使用時の割れについて調査した。その結果、浸漬ノズル再使用までの時間が長くなると、浸漬ノズルトラブル(割れ)が発生する頻度が高くなることが分った。これは、浸漬ノズルの温度低下により、浸漬ノズルに含まれているSiO2が相変態(クリストバライト化。変態温度は約600℃。)し、耐熱衝撃性が低下するためである。

【0009】

そのため、浸漬ノズルの再使用時には、浸漬ノズルを保温しておくことが重要であるが、前記調査では、図5に示すように、浸漬ノズルを断熱材で保温しても、鋳込終了後30分が経過すると浸漬ノズル温度は600℃程度となる。なお、図5の測定は放射温度計で測定した。

【0010】

従って、特許文献1〜特許文献3に記載された方法のように、再使用時における再昇熱を全く或いは積極的に考慮しない場合には、再使用までの時間を30分以内に規制する必要があり、30分を超える場合は浸漬ノズル先端の欠落を防止することができなかった。

【0011】

本発明が解決しようとする問題点は、従来方法で浸漬ノズルを再使用する場合は、再使用までの時間が30分を超えると、熱衝撃割れおよびスラグライン部の溶損による浸漬ノズル先端の欠落を効果的に防止することができないという点である。

【課題を解決するための手段】

【0012】

本発明の連続鋳造方法は、

再使用までの時間の制約を軽減しつつ、熱衝撃割れおよびスラグライン部の溶損による浸漬ノズル先端の欠落を防止するために、

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造することを最も主要な特徴としている。

Ta(min)≦A−B×Tb(hr)

但し、Aは新品の浸漬ノズルの肉厚によって決まる係数、Bは再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数である。

【発明の効果】

【0013】

本発明は、再使用前に浸漬ノズルを再昇熱するとともに、再昇熱時間に応じた再鋳込み時間以内で鋳造するので、鋳込み終了から30分以上経過した後に浸漬ノズルを再使用する場合も、浸漬ノズルに酸化防止剤を塗布することなく、ノズルトラブルを効果的に防止できて、浸漬ノズル再使用によるコストダウンが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態について、発明成立に至るまでの過程と共に図1〜図4を用いて詳細に説明する。

発明者は、再使用時における浸漬ノズルの温度低下を防止するために、鋳込終了から再使用までの間に、浸漬ノズルを昇熱ポットに装入して再昇熱した。この再昇熱により浸漬ノズル再使用までの時間を延長することができたが、スラグライン部の溶損により浸漬ノズル先端の欠落が多発した。

【0015】

この原因について発明者が調査したところ、再昇熱時に浸漬ノズルが内外表面から酸化され、再使用時に溶損量が大きくなるのが原因であることが分った。更に、再昇熱時間が長いほど酸化厚さが大きくなることも明らかとなった(図1参照)。なお、図1の酸化厚さは、図2に示すように、スラグライン部における浸漬ノズル1の内表面の酸化部1aaの厚さaと、外表面部の酸化部1abの厚さbを加算した値である。

【0016】

新しい浸漬ノズルは、酸化防止剤が内外表面とも塗布されているために、昇熱中の酸化を防止できるが、再昇熱時には、再使用前の鋳込中に酸化防止剤が溶け落ちているので、昇熱中に酸化が発生すると考えられる。

【0017】

そして、この再昇熱時に酸化された部位では、カーボンが焼失して気孔が生成することで、溶鋼および溶融モールドパウダーの浸入が容易となり、溶損量が大きくなると推定される。

【0018】

連続鋳造中における鋳型近傍の断面図を図3に示すが、通常、浸漬ノズル1のスラグライン部1aはジルコニア・カーボン質(ZrO2・C)で構成されている。カーボンは熱衝撃性を維持するために添加されているが、過度の添加は耐溶損性が低下するために、その添加量は15〜30%程度である。また、本体部はアルミナ・カーボン質(Al2O3・C)で構成されており、スラグライン部と同様の理由でカーボンは20〜35%程度添加されている。なお、図3中の3aは粉末のモールドパウダー、3bはパウダー溶融層、4は凝固シェル、5は溶鋼を示す。

【0019】

発明者は、下記表1に示した成分の炭素鋼、及び、下記表2に示した成分の低合金鋼の連続鋳造を実施した後、タンディッシュ内の残鋼及び残滓を排出し、その後、浸漬ノズル内を酸素洗浄した。洗浄後は、浸漬ノズルをタンディッシュから取外し、昇熱ポットに装入し、プロパンガスと空気で1〜5時間再昇熱を実施した。

【0020】

再昇熱後、再度タンディッシュへ浸漬ノズルを装着し、浸漬ノズルの鋳型内溶鋼への浸漬深さを一定とし(再使用前とは浸漬深さは変更した)、50〜250分間、再度、下記表1及び表2に示した溶鋼の連続鋳造を行なった。

【0021】

【表1】

【0022】

【表2】

【0023】

この時の再昇熱時間と、再使用時の浸漬ノズル使用時間(浸漬深さ一定)と、ノズル先端欠落トラブルの関係について調査を行なった。なお、浸漬ノズルは、下記表3の材質で外径は80mm、内径は40mmの単孔ストレートタイプのものを使用した。

【0024】

【表3】

【0025】

その結果を図4に示すが、鋳込み終了から30分以上経過した後に、再使用した場合におけるノズル先端の欠落トラブルは、再昇熱時間Tb(hr)に応じて、下記式に示すようにノズル再使用時間Ta(min)を決定すれば、酸化防止剤を塗布しなくても、防止できることが判明した。

Ta(min)≦250−30×Tb(hr)

【0026】

なお、上記式中の係数250は肉厚が20mmの浸漬ノズルを、再昇熱を行わずに再使用した場合の、浸漬ノズル深さ1レベルでの鋳造可能時間(min)を示しており、新品の浸漬ノズルの肉厚によって定まる定数であり、肉厚が大きい程大きな係数となる。また、上記式中の係数30は浸漬ノズルの再昇熱方法(ガスの種類等)及び材質により決定される係数であり、浸漬ノズルの再昇熱時の酸化と浸漬ノズルの耐用時間について示している。そのため、上記2つの係数は浸漬ノズルの肉厚、再昇熱方法、浸漬ノズル材質により変化するため、条件ごとに係数を求める必要がある。

【0027】

本発明は、以上の発明者の調査および実験結果に基づいて成されたものであり、

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じて規定される再鋳込み時間Ta(min)以内で鋳造するものである。

【実施例】

【0028】

以下、本発明の効果を確認するために、再昇熱時間と再鋳込み時間を変えて行った実験結果について説明する。

下記表4に発明例と比較例を示した。なお、ノズル再昇熱時間が0時間のものは、再昇熱を行なわずに、30分以内に浸漬ノズルを再使用したものである。

【0029】

【表4】

【0030】

表4より明らかなように、本発明例の場合は、30分以上経過した後に、酸化防止剤を塗布せずに再使用しても、何れもノズル先端の欠落は発生しなかった。一方、本発明の範囲から外れた比較例では、何れの場合も、ノズル先端の欠落が発生した。

【0031】

本発明は上記の例に限らず、例えば使用する浸漬ノズルは単孔のストレートタイプでなくても良い等、請求項に記載された技術的思想の範囲内であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【産業上の利用可能性】

【0032】

本発明は、低炭素鋼や低合金鋼のみならず中炭素鋼や高炭素鋼、高合金鋼などの連続鋳造にも適用できる。

【図面の簡単な説明】

【0033】

【図1】浸漬ノズルの再昇熱時間とスラグライン部に発生する酸化部の厚さの関係を示した図である。

【図2】酸化厚さの定義を説明する図である。

【図3】鋳型近傍の断面図を示した図である。

【図4】浸漬ノズル再使用条件を変化させた場合の、ノズル先端の欠落の有無を示した図である。

【図5】鋳込み終了からの浸漬ノズルの表面温度を示した図である。

【符号の説明】

【0034】

1 浸漬ノズル

1a スラグライン部

【特許請求の範囲】

【請求項1】

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造することを特徴とする連続鋳造方法。

Ta(min)≦A−B×Tb(hr)

但し、Aは新品の浸漬ノズルの肉厚によって決まる係数、Bは再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数である。

【請求項1】

少なくともスラグライン部が、カーボンを15質量%以上含む素材で形成された浸漬ノズルを、鋳込み終了から30分以上経過した後に再使用して連続鋳造する方法であって、

再使用前に該浸漬ノズルを再昇熱するとともに、

この再昇熱時間Tb(hr)に応じた、下記式に示す再鋳込み時間Ta(min)以内で鋳造することを特徴とする連続鋳造方法。

Ta(min)≦A−B×Tb(hr)

但し、Aは新品の浸漬ノズルの肉厚によって決まる係数、Bは再使用前の再昇熱方法および浸漬ノズル材質によって決まる係数である。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−315020(P2006−315020A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−138865(P2005−138865)

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000002118)住友金属工業株式会社 (2,544)

[ Back to top ]