連続鋳造用冷却装置及び連続鋳造方法

【課題】鋳型直下において鋳片を効率的かつ均一に冷却すること。

【解決手段】本発明は、連続鋳造装置の鋳型1の直下に設けられ、鋳型1から引き出された鋳片10を冷却する連続鋳造用冷却装置において、複数の凸部30が形成された接触面21を鋳片表面10cに接触させて鋳片10を冷却する冷却部材20を備え、冷却部材20は、冷却部材20の内部に設けられ、接触面21に冷媒40を供給する冷媒供給路24と、冷却部材20の内部に設けられ、接触面21から冷媒40を排出する冷媒排出路25と、冷却部材20の接触面21に形成され、冷媒供給路24を通じて供給された冷媒40を複数の凸部30間の空隙33に噴出する噴出孔31と、冷却部材20の接触面21に形成され、複数の凸部30間の空隙33に存在する冷媒40及び該冷媒の蒸気を冷媒排出路25に排出する排出孔32とを備えることを特徴とする。

【解決手段】本発明は、連続鋳造装置の鋳型1の直下に設けられ、鋳型1から引き出された鋳片10を冷却する連続鋳造用冷却装置において、複数の凸部30が形成された接触面21を鋳片表面10cに接触させて鋳片10を冷却する冷却部材20を備え、冷却部材20は、冷却部材20の内部に設けられ、接触面21に冷媒40を供給する冷媒供給路24と、冷却部材20の内部に設けられ、接触面21から冷媒40を排出する冷媒排出路25と、冷却部材20の接触面21に形成され、冷媒供給路24を通じて供給された冷媒40を複数の凸部30間の空隙33に噴出する噴出孔31と、冷却部材20の接触面21に形成され、複数の凸部30間の空隙33に存在する冷媒40及び該冷媒の蒸気を冷媒排出路25に排出する排出孔32とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳型直下で鋳片を冷却する連続鋳造用冷却装置及び連続鋳造方法に関する。

【背景技術】

【0002】

鋼をはじめとする溶融金属の連続鋳造プロセスにおいては、まず、溶融金属がタンディッシュから水冷式の鋳型に注入され、次いで、該鋳型に接する溶融金属が凝固して凝固シェルが形成され、該凝固シェルを外殻とする鋳片が、冷却されながら鋳型下方に連続的に引き抜かれ、その後、鋳型下方の二次冷却帯で凝固が進行して最終的に連続鋳造鋳片(スラブ)が形成される。この場合、鋳型を抜けた鋳片は、例えば、サポートロール、クーリンググリッド又はクーリングプレートなどの鋳片支持装置によって支持されながら、ピンチロールによって鋳造方向に引き抜かれる。この鋳片支持装置によって支持されることにより、鋳片の厚み方向への膨らみ(バルジング)が防止される。また、鋳片支持装置にはスプレーノズルが配置されており、このスプレーノズルから噴霧される冷却水によって、鋳型から引き抜かれた鋳片が二次冷却され、中心部までの凝固を完了させる。

【0003】

ところで、近年では、連続鋳造プロセスにおける生産性を向上するため、鋳造速度(鋳片の引き抜き速度)の高速化が要求されている。このためには、鋳型直下において、バルジングが生じないように凝固シェル厚みの薄い鋳片を支持しながら、該鋳片を効率良く冷却することが求められる。従来、鋳片を鋳型直下で支持及び冷却する方式は、ロール方式、クーリングプレート方式、クーリンググリッド方式の3種類の方式に大別される。

【0004】

ロール方式では、図1に示すように、鋳型1の直下において、複数対のサポートロール2、2と、複数対のスプレーノズル3、3を鋳造方向に交互に配置し、鋳造方向に引き抜かれる鋳片10をサポートロール2、2で支持しながら、スプレーノズル3から噴霧される冷却水によって鋳片10を冷却する。このロール方式では、鋳片10を冷却する観点からは、鋳造方向に隣接するサポートロール2、2のロール間隔を拡大させ、鋳片10が水冷される面積を広くすることが望ましいが、このようにすると鋳片10の支持間隔が広がるため、バルジングしやすくなってしまうという問題がある。また、サポートロール2、2と鋳片10とは線接触であるため、面で支持する他の2つの方式に比べて鋳片の支持面積が小さいという問題もある。

【0005】

また、クーリングプレート方式では、鋳片の幅方向全体を1つのプレートで支持し、このプレートは、その内部に冷却水の流路が形成された水冷構造であり、鋳片と接触して鋳片を間接冷却するとともに、プレートの表面から鋳片に向けて冷却水を噴射して鋳片を直接冷却する(例えば、特許文献1参照。)。このクーリングプレート方式では、鋳片の幅方向全体を大きな1つのプレートで支持しており、鋳片のバルジング防止には非常に有効な方式であるが、鋳片を直接冷却する面積が小さいので、鋳片の冷却効率が悪いという問題がある。

【0006】

また、クーリンググリッド方式では、千鳥配置された多数のウェアプレートにより鋳片を支持するとともに、これらウェアプレートの隙間に設置される多数のスプレーノズルから冷却水を噴射して鋳片を直接冷却する(例えば、特許文献2、3参照。)。このクーリンググリット方式は、上記ロール方式及びクーリングプレート方式の問題を解決すべく、ウェアプレートによる鋳片の支持面積と、スプレーノズルにより鋳片を直接冷却する面積の双方を最適化しようとする技術である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭57−25268号公報

【特許文献2】特開2002−120054号公報

【特許文献3】特開2007−118043号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のクーリンググリッド方式による鋳片の冷却及び支持機構では、以下の問題があった。

【0009】

まず、クーリンググリッド方式では、ウェアプレートの面積サイズや、スプレーが機能する冷却面積のサイズが、依然として大きいので、鋳片とウェアプレートとの接触部に冷却水が到達しなかった。このため、鋳片表面を部分的に偏って冷却することになり、冷却ムラが生じてしまい、鋳片冷却の均一性が不十分であるという問題があった。

【0010】

また、ウェアプレートは内部水冷機構を備えているが、この内部水冷機構では、鋳片に対するウェアプレートの接触面の温度を十分に低下させることができないので、ウェアプレートによる間接冷却の冷却効率が低いという問題があった。

【0011】

さらに、スプレーノズルの冷却系統と、ウェアプレートの内部水冷系統とを個別に設けており、クーリンググリッドの装置構成が複雑であるという問題もあった。加えて、鋳片に対するウェアプレートの接触面積に限った鋳片の冷却を考えても、比較的大きいウェアプレートと鋳片との接触面圧を均一にすることが困難であるという問題もあった。

【0012】

そこで、本発明は、上記事情に鑑みてなされたものであり、本発明の目的とするところは、鋳型直下において鋳片を効率的かつ均一に冷却することが可能な、新規かつ改良された連続鋳造用冷却装置及び連続鋳造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明のある観点によれば、連続鋳造装置の鋳型の直下に設けられ、前記鋳型から引き出された鋳片を冷却する連続鋳造用冷却装置において、複数の凸部が形成された接触面を前記鋳片表面に接触させて前記鋳片を冷却する冷却部材を備え、前記冷却部材は、前記冷却部材の内部に設けられ、前記接触面に冷媒を供給する冷媒供給路と、前記冷却部材の内部に設けられ、前記接触面から前記冷媒を排出する冷媒排出路と、前記冷却部材の前記接触面に形成され、前記冷媒供給路を通じて供給された前記冷媒を前記複数の凸部間の空隙に噴出する噴出孔と、前記冷却部材の前記接触面に形成され、前記複数の凸部間の空隙に存在する前記冷媒及び該冷媒の蒸気を前記冷媒排出路に排出する排出孔と、を備えることを特徴とする、連続鋳造用冷却装置が提供される。

【0014】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させる移動機構をさらに備えるようにしてもよい。

【0015】

前記移動機構は、前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、前記冷却部材の前記接触面を前記鋳片表面から離隔させ、前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させるようにしてもよい。

【0016】

前記冷却部材の鋳造方向上流側に設けられ、先端が前記鋳片表面に対して接触するスクレイパーをさらに備えるようにしてもよい。

【0017】

前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出する噴出機構をさらに備えるようにしてもよい。

【0018】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、前記冷却部材の前記接触面は、前記ロール部材の周面であり、前記複数の凸部は、前記ロール部材の周面に形成されており、前記ロール部材は、鋳造方向に移動する前記鋳片に追従して回転するようにしてもよい。

【0019】

前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るカバーを、前記ロール部材の周面に隣接して設けてもよい。

【0020】

前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒が供給されるように、前記冷媒供給路を介した前記冷媒の供給を制御する制御機構を設けてもよい。

【0021】

また、上記課題を解決するために、本発明の別の観点によれば、連続鋳造装置の鋳型を用いて鋳片を鋳造しながら、前記鋳型から引き出される前記鋳片を冷却する連続鋳造方法において、複数の凸部が形成された接触面を有する冷却部材を前記鋳型の直下に設け、前記接触面を前記鋳片表面に接触させて前記鋳片を冷却するとともに、前記冷却部材の内部に設けられた冷媒供給路を介して供給される冷媒を、前記冷却部材の前記接触面に形成された噴出孔から、前記複数の凸部間の空隙に噴出しつつ、前記複数の凸部間の空隙にある前記冷媒及び該冷媒の蒸気を、前記冷却部材の前記接触面に形成された排出孔から、前記冷却部材の内部に設けられた冷媒排出路を介して排出することを特徴とする、連続鋳造方法が提供される。

【0022】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させるようにしてもよい。

【0023】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、前記冷却部材の前記接触面を前記鋳片表面から離隔させ、前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させるようにしてもよい。

【0024】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記冷却部材の鋳造方向上流側に設けられたスクレイパーの先端を前記鋳片表面に対して接触させるようにしてもよい。

【0025】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出させるようにしてもよい。

【0026】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、前記冷却部材の前記接触面は、前記ロール部材の周面であり、前記複数の凸部は、前記ロール部材の周面に形成されており、鋳造方向に移動する前記鋳片に追従して前記ロール部材を回転させながら、当該回転するロール部材の周面の前記複数の凸部を前記鋳片表面に対して接触させるようにしてもよい。

【0027】

前記ロール部材の周面に隣接して設けられたカバーにより、前記ロール周面から前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るようにしてもよい。

【0028】

前記冷媒供給路を介した前記冷媒の供給を制御することにより、前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒を供給するようにしてもよい。

【0029】

かかる構成により、連続鋳造装置の鋳型から引き出された鋳片と冷却部材との接触部において、鋳片を直接冷却するための冷媒が、噴出孔から噴出され、鋳片表面と複数の凸部とで形成される空隙をランダムに流通して、排出孔から排出される。このとき、接触面の当該空隙に供給された冷媒は、高温の鋳片と接触して気化し、その気化潜熱により鋳片が直接冷却される。このように、鋳片と冷却部材との接触部において、冷媒とその蒸気をランダムに流通させることで、冷媒の気化潜熱により鋳片表面を均一に冷却することができる。一方、冷却部材の内部に形成された冷媒供給路及び冷媒排出路を冷媒が循環することにより、冷却部材自体も冷却されている。該冷却部材の複数の凸部が鋳片の非接触面と接触するため、冷却部材自体の接触抜熱によっても、鋳片が間接冷却される。このように、鋳片表面と冷却部材の接触面との接触部にてランダムに流通する冷媒の気化潜熱(直接冷却)と、鋳片から冷却部材への接触抜熱(間接冷却)との双方の冷却作用によって、鋳片の冷却効率を向上できるとともに、鋳片表面全体をムラ無く均等に冷却できる。

【発明の効果】

【0030】

以上説明したように本発明によれば、鋳型直下において、鋳型から引き出される鋳片表面に接触する冷却部材を設け、該鋳片表面と冷却部材の接触面上で冷媒やその蒸気をランダムに流通させることによって、鋳片を効率的かつ均一に冷却することができる。

【図面の簡単な説明】

【0031】

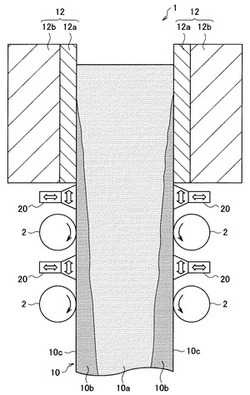

【図1】従来の連続鋳造装置を示す全体構成図である。

【図2】本発明の第1の実施形態に係る連続鋳造装置を示す全体構成図である。

【図3】同実施形態に係る連続鋳造鋳型の基本構成を示す平面図(a)及び一部断面正面図(b)である。

【図4】同実施形態に係る冷却部材を示す模式図である。

【図5】同実施形態に係る冷却部材の接触面を示す正面図(a)及び部分拡大図(b)である。

【図6】同実施形態に係る冷却部材の接触面と鋳片表面との接触部における冷媒の流通状態を示す部分拡大断面図である。

【図7】同実施形態に係る冷却部材の移動サイクルを示す模式図である。

【図8】同実施形態に係る冷却部材の移動サイクルを示す模式図である。

【図9】同実施形態に係る付着物除去機構が設けられた冷却部材を示す模式図である。

【図10】同実施形態の変更例に係る付着物除去機構が設けられた冷却部材を示す模式図である。

【図11】本発明の第2の実施形態に係る連続鋳造装置を示す全体構成図である。

【図12】同実施形態に係る冷却ロールを示す模式図である。

【図13】同実施形態に係る冷却ロールの周面を示す正面図(a)及び部分拡大図(b)である。

【図14】同実施形態に係る冷却ロールの周面と鋳片表面との接触部における冷媒の流通状態を示す部分拡大断面図である。

【図15】同実施形態の変更例に係る冷却ロールの周面と鋳片表面との接触部を示す部分拡大断面図である。

【図16】同実施形態の変更例に係る冷却ロールを示す模式図である。

【発明を実施するための形態】

【0032】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0033】

[1.第1の実施形態]

以下に、本発明の第1の実施形態に係る連続鋳造装置と、それを用いた連続鋳造方法について説明する。

【0034】

[1.1.連続鋳造装置の全体構成]

まず、図2及び図3を参照して、本発明の第1の実施形態に係る連続鋳造装置の全体構成について説明する。図2は、本実施形態に係る連続鋳造装置を示す全体構成図であり、図3は、本実施形態に係る連続鋳造鋳型の基本構成を示す図であり、(a)は平面図、(b)は一部断面正面図である。

【0035】

図2に示すように、本実施形態に係る連続鋳造装置は、溶融金属10aを鋳造する鋳型1と、鋳型1の直下に設けられ、鋳型1から引き出される鋳片10を支持及び冷却する機構(以下、鋳片支持及び冷却装置という。)とを備える。

【0036】

まず、鋳型1の概略構造について、図3を参照して説明する。図3に示すように、鋳型1は、一対の短辺鋳型板11、11と、該短辺鋳型板11、11をその幅方向両側から挟み込む一対の長辺鋳型板12、12と、短辺移動機構13とからなる。このように一対の短辺鋳型板11、11を対向配置して一対の長辺鋳型板12、12で挟み込むことにより、矩形の鋳造空間を有する鋳型1が形成される。

【0037】

短辺鋳型板11及び長辺鋳型板12は、その内部に水冷構造(図示せず。)を備え、溶融金属10aと接する側が水冷銅板11a、12aで構成され、その背面側がバックフレーム11b、12bで構成されている。なお、図示の例の短辺鋳型板11は、鋳造方向に相異なる2以上のテーパを有する多段テーパ鋳型板で構成されており、その上下でテーパ率が変化しているが、かかる例に限定されず、1段テーパ鋳型板で構成されてもよい。

【0038】

短辺移動機構13は、連続鋳造される鋳片10の幅や形状を制御するために、短辺鋳型板11を水平移動又は傾動させる。この短辺移動機構13は、短辺鋳型板11をバックフレーム11b側から支持する複数対のアクチュエータ14と、該アクチュエータ14を制御する制御装置15とを備える。アクチュエータ14は、例えば電動シリンダ、油圧シリンダなどで構成され、制御装置15からの指示に応じて、短辺鋳型板11を水平移動又は傾動させる。短辺鋳型板11を水平移動させることで、鋳片10の幅を制御できる。また、短辺鋳型板11を傾動させて、鋳型1の短辺のテーパ率を変化させることで、鋳型1内で形成される凝固シェル10bの凝固均一度や、鋳型1による鋳片10の摩擦拘束力を制御できる。

【0039】

図2に戻り、上記連続鋳造装置を用いた連続鋳造方法の概要について説明する。図2に示すように、溶融金属10a(例えば溶鋼)は、不図示のタンディッシュから浸漬ノズルを介して上記鋳型1内に注入され、鋳型1の内面に接触して冷却される。そして、鋳型1内において、短辺鋳型板11及び長辺鋳型板12に接する溶融金属10aの外周部が凝固して、凝固シェル10bが形成され、該凝固シェル10bを外殻とする鋳片10が、冷却されながら鋳型1下方に連続的に引き出される。その後、鋳型1の直下の二次冷却帯において、次に説明する鋳片支持及び冷却装置により、鋳片10を支持及び成形しながら二次冷却する。これにより、鋳片10内部の溶融金属10aの凝固が進行して、最終的な連続鋳造鋳片(スラブ)が形成される。

【0040】

次に、図2に示した鋳片支持及び冷却装置について説明する。なお、この鋳片支持及び冷却装置は、本発明の連続鋳造用冷却装置の一例である。

【0041】

図2に示すように、鋳片支持及び冷却装置は、上記鋳型1の直下に配設され、鋳型1から鉛直下方に引き出される鋳片10の長辺を、長辺方向の両側から支持及び整形するとともに、鋳片10を冷却する。この鋳片支持及び冷却装置は、複数対のサポートロール2、2と、複数対の冷却部材20、20と、冷却部材20の移動機構50(図7、8参照。)とを備える。

【0042】

サポートロール2、2は、鋳型1から下方に引き出される鋳片10の両側から、該鋳片10の長辺を支持して、鋳片10の厚み方向への膨らみ(バルジング)を防止する。サポートロール2のロール幅は、少なくとも鋳片10の幅よりも大きく、そのロール周面で鋳片10の幅方向全体を支持する。かかるサポートロール2は、無駆動式であり、鋳造方向に引き出される鋳片10に追従して回転しながら、該鋳片10を支持及び案内する。これにより、鋳片10をバルジングないように整形することができる。

【0043】

冷却部材20は、鋳片10の長辺方向両側から該鋳片10を支持する機能と、該鋳片10の長辺側の表面10c(被冷却面)を冷却する機能を有する。冷却部材20とサポートロール2は、鋳造方向に交互に配置されており、鋳造方向に移動する鋳片10を適切に支持及び冷却できるようになっている。このように、サポートロール2と冷却部材20の双方により鋳片10を支持する。従って、鋳造方向に隣接するサポートロール2、2のロール間隔を拡大させて、両者間に冷却部材20を配置し、冷却部材20による鋳片10の冷却面積を広くしたとしても、鋳片10の支持間隔が広がることがないので、鋳片10のバルジングを防止できる。

【0044】

さらに、上記冷却部材20は、その内部に形成された冷媒供給路24及び冷媒排出路25(図3参照。)に冷媒を循環させる内部冷却機構を具備するとともに、鋳片10に対して接触する略平坦な接触面21に該冷媒の噴出孔31及び排出孔32(図3参照。)が設けられている。かかる冷却部材20は、その接触面21を鋳片10の表面に接触させて、鋳片10から冷却部材20への抜熱により、鋳片10を間接的に冷却するだけでなく、冷却部材20の接触面21と鋳片10との接触部を流通する冷媒により、鋳片10を直接的に冷却する。また、後述する移動機構50により、冷却部材20は、鋳造方向に隣接するサポートロール2、2間で、鋳造方向(即ち、鉛直方向)及び水平方向に移動可能に構成されている。

【0045】

かかる冷却部材20は、接触面21を鋳片10に接触させながら鋳造方向に移動可能であり、かつ、特殊な方法で鋳片10に対して冷媒を作用させる点で、従来のクーリングプレート(特許文献1参照。)やクーリンググリッド(特許文献2、3参照。)とは相違する。以下に、本実施形態に係る冷却部材20の特徴について詳述する。

【0046】

[1.2.冷却部材の構成]

次に、図4〜図6を参照して、本実施形態に係る冷却部材20の構成について詳述する。図4は、本実施形態に係る冷却部材20を示す模式図であり、図5は、該冷却部材20の接触面21を示す正面図(a)及び部分拡大図(b)であり、図6は、該冷却部材20の接触面21と鋳片10の表面10cとの接触部における冷媒の流通状態を示す部分拡大断面図である。

【0047】

図4に示すように、冷却部材20は、矩形状の垂直断面を有する基台部22と、基台部22の先端に連結された拡張部23とからなる。拡張部23は、基台部22側から接触面21側にかけて拡張するような台形状の垂直断面を有している。なお、冷却部材20の材質は、例えば、ステンレス、ダイス鋼、鋳鋼、炭素鋼又は耐熱鋼などである。

【0048】

冷却部材20は、鋳片10の表面(被冷却面)に接触する接触面21を備え、該接触面21は、後述する複数の凸部30による凹凸を除いては、略平坦な面である。この接触面21は、上記台形状断面を有する拡張部23の下底側の面に相当する。かかる接触面21の水平方向の幅は鋳片10の幅以上であり、該接触面21は鋳片10の幅方向全体に接触する。

【0049】

また、冷却部材20の内部には、外部から接触面21に冷媒40を供給するための冷媒供給路24と、接触面21から外部に冷媒40を排出するための冷媒排出路25が形成されている。冷媒供給路24は、冷却部材20の拡張部23内で、1つの流路から複数の分岐流路24aに分岐しており、各分岐流路24aは接触面21に形成された噴出孔31に連通している。一方、冷媒排出路25は、冷却部材20の拡張部23内で、複数の分岐流路25aから1つの流路に統合しており、各分岐流路25aは接触面21に形成された排出孔32に連通している。このように冷媒供給路24及び冷媒排出路25に冷媒40を順

【0050】

さらに、上記の冷媒供給路24及び冷媒排出路25は、冷却部材20自体を冷却する内部冷却機構としても機能し、該冷媒供給路24及び冷媒排出路25内を冷媒40が循環することで、冷却部材20自体が冷却される。

【0051】

ここで、図5を参照して、冷却部材20の接触面21の構成について詳述する。図5に示すように、冷却部材20の接触面21には、鋳片10側に向かって突出した複数の凸部30と、接触面21上に冷媒40を噴出する複数の噴出孔31と、接触面21上から冷媒40を排出する複数の排出孔32とが形成されている。噴出孔31は、上記冷却部材20内の分岐流路24aを介して冷媒供給路24と連通しており、冷媒供給路24を通じて供給された冷媒40を、複数の凸部30間の空隙33に噴出する。一方、排出孔32は、上記冷却部材20内の分岐流路25aを介して冷媒排出路25と連通しており、複数の凸部30間の空隙33に存在する余剰の冷媒40、及び、鋳片10の熱により気化した該冷媒40の蒸気を、冷媒排出路25に排出する。

【0052】

これら凸部30、噴出孔31及び排出孔32はそれぞれ、接触面21上で縦横に所定間隔で均等に配置されている。凸部30の分布密度は、噴出孔31及び排出孔32の分布密度よりも高い(例えば、図示の例では凸部30の分布密度が約36倍)。これにより、接触面21上で冷媒40が噴出孔31から排出孔32に至るまでの間に、様々な方向にランダムに流動するようになる。

【0053】

また、噴出孔31の分布密度と排出孔32の分布密度は略同一である。ある1つの噴出孔31に隣接する4つの排出孔32を頂点とする正方形の中心に、該噴出孔31が配置されており、同様に、ある1つの排出孔32に隣接する4つの噴出孔31を頂点とする正方形の中心に、該排出孔32が配置されている。このように複数の噴出孔31及び排出孔32を等間隔で交互に千鳥配置することで、接触面21上で冷媒40を均等に流通させることができる。

【0054】

ここで、接触面21に形成される凸部30について詳述する。冷却部材20の接触面21に、一つ一つが独立した複数の凸部30を設けることにより、鋳片表面10cと複数の凸部30とで囲まれた空隙33に冷媒40を流通させて、鋳片10の冷却効率を高めることができる。

【0055】

図5に示すように凸部30は、冷却部材20の接触面21に所定の間隔で設けた円柱状の突起で構成されるが、水平断面の形状が円状、楕円状、多角形状又は星型形状の何れかであることが好ましく、垂直断面の形状は長方形又は台形であることが好ましい。また、凸部30は半球状であってもよい。また、複数の凸部30間の空隙33に冷媒40をランダムに流通させるためには、凸部30の水平断面の形状が、上下左右に対称な形状、例えば円、正方形、楕円等であることが好ましい。また、凸部30は、接触面21の全面に設けられることが好ましいが、接触面21の一部にのみ設けることも可能である。

【0056】

また、凸部30の高さは、0.025〜10mmであることが好ましい。これは、凸部30の高さが0.025mmよりも低いと、鋳片10との隙間が小さすぎるため、鋳片10と冷却部材20との間に冷媒40を循環することが困難となり、一方、10mmよりも大きいと隙間が大きくなりすぎて、冷媒の供給量を多くする必要があり、不経済である。

【0057】

また、接触面21上での凸部30の面積率は、20〜90%であることが好ましい。これは、凸部30の面積率が20%よりも小さいと、接触面21の凸部30の形状が鋳片10に転写し易く、90%よりも大きい場合は、凸部30間の空隙33が狭く、圧力損失が大きくなり、冷媒40が充填又は流動できないため、冷却効率が若干低下するためである。

【0058】

凸部30の水平断面の形状が円状である場合には、凸部30の直径(水平断面の形状が多角形状又は星型形状である場合には、凸部の外接円の直径)が、0.05〜50mmであることが好ましい。これは、凸部の直径又は外接円の直径が0.05mmよりも小さい場合は、凸部30の摩耗が大きく、長期間に渡り効果を得られず、50mmよりも大きい場合、均一な冷却ができないためである。

【0059】

なお、凸部30は、所定形状に成形された別部材を平坦な接触面21に装着して設けてもよいが、凸部30の成形条件によっては、凸部30の痕が鋳片10に転写されることがある。これを防止するには、接触面21における凸部30を設ける部位の周囲を、凸部30の高さと同等の深さ分だけ除去することで、凸部30を設けてもよい。

【0060】

冷却部材20の接触面21の凸部30は、例えば、機械的切削加工、電解加工、化学エッチング、放電加工、又はめっき法により形成することができる。

【0061】

このうち、例えば化学エッチングは、以下のようにして行うことができる。まず、可視光硬化型感光性樹脂を冷却部材20の接触面21に塗布、乾燥した後、可視光を遮断するマスクで被覆して可視光を照射し、照射部を硬化させる。次に、硬化部以外の樹脂を有機溶剤により除去する。例えば、塩化第2鉄等のエッチング液に、冷却部材20の接触面21を1〜30分程度浸漬し、エッチングすればよい。凸部30の直径又はピッチは、可視光を遮断するマスクの形状によって適宜選択することが可能であり、凸部30の高さはエッチング時間によって適宜調整することができる。

【0062】

放電ダル加工は、目的とする凸部形状を反転させた凹部を表面パターンとして有する銅電極を、冷却部材20の接触面21に対向して設置し、加工電流条件を冷却部材20の材質、及び所望の凸部形状に応じて、適宜調整すればよい。

【0063】

めっき法の場合、半球状凸部の直径を10μm以上とするため、めっきの厚みを10μm以上とすることが好ましく、剥離を防止するため、めっきの厚みの上限は800μm以下とすることが好ましい。めっき層は、アルカリ脱脂し、めっき液中で金型を陽極として電解処理する電解エッチングを行った後、所定の浴温、電流密度で形成することができる。なお、半球状凸形状を有するめっき層を形成するには、例えば、電流密度を段階的に増加させた後、一定電流密度でめっきすればよい。

【0064】

次に、接触面21に形成される噴出孔31、排出孔32について詳述する。噴出孔31、排出孔32の形状が円形である場合は、その直径が0.1mm未満では、目詰まりが起きやすいため、噴出孔31、排出孔32の直径の下限を0.1mm以上とすることが好ましい。一方、噴出孔31、排出孔32の直径が100mmよりも大きいと、鋳片10に形状が転写するため、直径の上限を100mm以下とすることが好ましい。なお、噴出孔31、排出孔32の形状が矩形、楕円形である場合、多孔質金属の孔のような不定形である場合には、流路面積が直径0.1〜100mmの円と同等であればよい。

【0065】

また、噴出孔31、排出孔32のピッチ(即ち、隣接する噴出孔31同士の若しくは排出孔32同士の距離)が、0.1mmよりも小さい場合、孔の数が増加して冷却部材20の製造コストが高くなる。一方、噴出孔31、排出孔32のピッチが1000mmよりも大きい場合は、冷却能力が不足することがある。従って、噴出孔31、排出孔32のピッチは、0.1〜1000mmであることが好ましい。

【0066】

なお、上記の噴出孔31、排出孔32、冷媒供給路24及び冷媒排出路25等は、冷却部材20に対するドリルによる機械的な穿孔、又は、放電加工による穿孔によって設けることができる。また、冷媒40の噴出孔31及び排出孔32を冷却部材20に穿孔する代わりに、内部から外表面に貫通する気孔を有する多孔質金属に、冷媒40の供給配管及び排出配管を接続して、冷却部材20を構成してもよい。この場合、肉厚方向に貫通する直径、ピッチの孔を複数有する多孔質金属を使用することが好ましい。このような多孔質金属は、粉末を成形後に焼結するか、又は金属を溶融させた後、温度制御により凝固組織の方向を一定にする一方向凝固によって製造することができる。

【0067】

また、冷媒40は、難燃性、腐食性の観点から、水、多価アルコール類、多価アルコール類水溶液、ポリグリコール、引火点120℃以上の鉱物油、合成エステル、シリコンオイル、フッ素オイル、滴点120℃以上のグリース、鉱物油、合成エステルに界面活性剤を配合した水エマルションの何れでもよく、これらの混合物を用いてもよい。また、冷却媒体は、流体であれば、液体でも気体であってもよいが、本実施形態では、例えば液体の冷却水を用いる。

【0068】

次に、冷却部材20の接触面21上における冷媒40の流路について説明する。上述した複数の凸部30間の空隙33は、接触面21上における冷媒40の流路として機能する。つまり、平坦な接触面21上に複数の凸部30を形成することで、当該複数の凸部30の間隙である凹部(即ち、空隙33)が形成され、この複数の凸部30間の空隙33は接触面21全体に渡って連通している。

【0069】

そして、図6に示すように、冷却部材20の接触面21を鋳片10の表面10c(以下、鋳片表面10cという。)に接触させたときには、複数の凸部30の先端部が鋳片表面10cに当接するため、鋳片表面10cと冷却部材20の接触面21との間には、凸部30の高さ分の空隙層が生じる。このとき、複数の凸部30間の空隙33は、鋳片表面10cと複数の凸部30と接触面21とで囲まれた閉空間となり、鋳片10と冷却部材20との接触部における冷媒40の流路として機能する。

【0070】

かかる接触面21の構造により、図6に示すように、冷媒供給路24の分岐流路24aから供給される冷媒40は、接触面21の噴出孔31から噴出して、接触面21と鋳片表面10cとの間に供給された後に、複数の凸部30間の空隙33を縫うように流動して、排出孔32から冷媒排出路25の分岐流路25aに排出される。このとき、空隙33を流れる冷媒40は、高温の鋳片表面10cと接触して、その一部又は全部が気化するので、この気化潜熱により鋳片10を冷却する。このように、接触面21に形成された複数の凸部30間の空隙33内で、冷媒40を流通及び気化させることで、冷媒40の気化潜熱により、鋳片10を直接冷却することができる。

【0071】

また、閉空間である空隙33内で冷媒40が気化すると、空隙33内の圧力が増大して、冷媒40の蒸気膜が形成され、冷媒40の流通を阻害する。そこで、空隙33内に存在する余剰の冷媒40(液体)と、気化した冷媒40の蒸気を、接触面21上の排出孔32から冷媒排出路25の分岐流路25aに排出する。不図示の真空ポンプ等の吸引手段を用いて冷媒排出路25の内圧を負圧にすれば、該冷媒排出路25に連通する排出孔32から、上記空隙33内の余剰の冷媒40及び該冷媒40の蒸気を吸引し、該冷媒排出路25を通じて排出することができる。このように排出孔32から冷媒40を排出することで、鋳片10との接触により空隙33内に発生した冷媒40の蒸気による圧力上昇を防ぎ、空隙33内の圧力を減圧できるので、空隙33内における冷媒40の流通を円滑化及び促進できる。よって、接触面21上で流通する冷媒40を用いた冷却効率が大幅に向上する。

【0072】

また、間接冷却としては、接触面21の複数の凸部30が鋳片表面10cに接触するので、鋳片10の熱を、凸部30を介して冷却部材20に抜熱することができる。上述したように冷媒供給路24及び冷媒排出路25は、冷却部材20自体を冷却する内部冷却機構として機能し、冷却部材20の内部の冷媒供給路24及び冷媒排出路25に冷媒40を循環させることで、冷却部材20自体を冷却できる。特に、鋳片10に対する接触面21に近い側にある拡張部23内に、冷媒供給路24及び冷媒排出路25の分岐流路24a、25aを形成することで、冷却部材20の接触面21付近の冷却を促進できる。このように内部冷却機構により冷却された冷却部材20の接触面21を鋳片10に接触させることで、鋳片10の熱を冷却部材20に抜熱して、鋳片10を好適に間接冷却することができる。

【0073】

[1.3.冷却部材の移動機構]

次に、図7及び図8を参照して、本実施形態に係る冷却部材20の移動機構50と、該移動機構50による冷却部材20の移動動作について説明する。なお、図7及び図8は、本実施形態に係る冷却部材20の移動サイクルを示す模式図である。

【0074】

図7に示すように、移動機構50は、鋳片表面10cに対する冷却部材20の接触面21の接触を維持しながら、冷却部材20を鋳片10に追従して鋳造方向(垂直方向)に移動させ、また、冷却部材20を水平方向に移動させて、鋳片表面10cに対して冷却部材20の接触面21を接触/離隔させる。

【0075】

移動機構50は、例えば、冷却部材20を水平方向に移動させるアクチュエータ51と、冷却部材20を鋳造方向に移動させるボールネジ機構とを備える。アクチュエータ51のピストンロッド51aは、冷却部材20の基台部22の後端に連結されており、これにより、アクチュエータ51は冷却部材20を支持する。該アクチュエータ51は、ピストンロッド51aを伸縮させることで、冷却部材20を水平方向に移動させ、鋳片10に対して接近/離隔させる。ボールネジ機構は、上記アクチュエータ51に螺嵌されて該アクチュエータ51を支持するボールネジ52と、上記アクチュエータ51の垂直方向の移動を案内するガイドレール53と、ボールネジ52に連結されたモータ54とを備える。このボールネジ機構は、モータ54によりボールネジ52を回転させることで、上記アクチュエータ51をガイドレール53に沿って上下動させ、この結果、該アクチュエータ51により支持された冷却部材20を鋳造方向に移動させる。

【0076】

なお、移動機構50は、上記図7の構成例に限定されず、冷却部材20を鋳造方向及び水平方向に移動可能な構成であれば、例えば、二軸アクチュエータ又はリンク機構等を用いるなど、適宜設計変更可能である。

【0077】

ここで、上記移動機構50による冷却部材20の移動動作について説明する。まず、図7に示すように、移動機構50は、冷却部材20の接触面21を鋳片表面10cに接触させたままの状態で、モータ54の駆動により、鋳造方向(即ち、下方)に移動する鋳片10に追従するようにして、冷却部材20を初期位置から鋳造方向に所定距離Zだけ垂直移動させる(符号20Aの位置→符号20Bの位置)。このとき、冷却部材20の移動速度は、鋳造速度と同一である。これにより、冷却部材20の接触面21と鋳片表面10cとの接触を所定時間に渡り維持して、接触部位の鋳片表面10cを好適に冷却できる。

【0078】

次いで、図8に示すように、移動機構50は、アクチュエータ51の駆動により、冷却部材20を鋳片10から離隔する方向に所定距離Xだけ水平移動させることで、該冷却部材20の接触面21を鋳片表面10cから離隔させる(符号20Bの位置→符号20Cの位置)。さらに、移動機構50は、モータ54の駆動により、冷却部材20を鋳造方向と反対方向(即ち、上方)に所定距離Zだけ垂直移動させて、上記初期位置と同一の高さに戻す(符号20Cの位置→符号20Dの位置)。その後、移動機構50は、アクチュエータ51の駆動により、冷却部材20を鋳片10に接近する方向に所定距離Xだけ水平移動させることで、冷却部材20の接触面21を鋳片表面10cの別の部位に対して再び接触させる(符号20Dの位置→上記符号20Aの位置)。その後は、上記と同様な移動サイクルを繰り返す。

【0079】

以上のような移動サイクルで冷却部材20を移動させることにより、鋳造方向に移動する鋳片10の表面10cを、所定領域ずつ順次、冷却部材20により冷却するので、鋳片表面10c全体を均一かつ確実に冷却できる。さらに、鋳片表面10cに対する接触面21の接触と離隔を使い分けることで、冷却部材20の接触面21と鋳片表面10cとが摩擦しないので、鋳片表面10cを傷付けることがない。

【0080】

なお、図7及び図8では、鋳片10の一側の冷却部材20の移動サイクルについて説明したが、鋳片10の他側にある冷却部材20も同様に移動する。つまり、鋳片10の両側で同一高さに配置される一対の冷却部材20が、同様な移動サイクルで移動して、鋳片10の両側の表面10cを均等に冷却する。

【0081】

[1.4.鋳片表面の付着物の除去機構]

次に、図9を参照して、本実施形態に係る鋳片表面10cにおける付着物除去機構について説明する。なお、図9は、本実施形態に係る付着物除去機構が設けられた冷却部材20を示す模式図である。

【0082】

図9に示すように、鋳型1から引き出された鋳片表面10cには、鋳型1内の鋳造で使用されるパウダーやスケール等からなる付着物60が付着しており、該付着物60は、鋳片表面10c上を下方に向かって流動する。この付着物60が、冷却部材20の接触面21と鋳片表面10cとの接触部に進入すると、複数の凸部30間の空隙33が目詰まりを起こし、空隙33内の冷媒40の流通に支障を来すため、目詰まり部分の冷却効率が低下するとともに、鋳片表面10c全体の均一な冷却を阻害してしまう。

【0083】

そこで、本実施形態に係る冷却部材20の鋳造方向上流側には、当該付着物60の除去機構として、スクレイパー62が設けられている。スクレイパー62は、冷却部材20の拡張部23の上側の傾斜面23aに設置されており、該傾斜面23aに沿ってスライド可能である。このスクレイパー62の先端62aは、鋳片表面10cと略平行な平面となるように成形されており、鋳片表面10cに面接触する。かかるスクレイパー62の先端62aを接触面21から突出させて、接触面21に軽く接触させる。

【0084】

かかるスクレイパー62は、冷却部材20の鋳造方向上流側の鋳片表面10c上に存在する付着物60を掻き取って、外部に除去する。これにより、付着物60が

接触面21の上端から該接触面21と鋳片表面10cとの接触部内に進入することを阻止できるので、複数の凸部30間の空隙33が目詰まりを起こすことを防止できる。よって、冷却部材20による鋳片表面10cの冷却を、より効率的かつ均一に実現することができる。

【0085】

次に、図10を参照して、本実施形態の変更例に係る付着物除去機構について説明する。なお、図10は、本実施形態の変更例に係る付着物除去機構が設けられた冷却部材20を示す模式図である。

【0086】

図10に示すように、冷却部材20は、上記付着物60の除去機構として、冷媒40の蒸気を上方に向けて噴出する噴出機構64を備えている。この噴出機構64は、上記複数の凸部30間の空隙で、鋳片10の熱により発生した冷媒40の蒸気を、接触面21の上端部から鋳造方向上流側に向けて噴出する。

【0087】

上述したように、冷却部材20の接触面21と鋳片表面10cが接触している場合には、鋳片表面10cと複数の凸部30間の空隙33に、冷媒40の蒸気(例えば水蒸気)が大気圧以上の蒸気圧で充満している。このため、接触面21の上端において、鋳片表面10cとの間に開口を設ければ、当該開口から冷媒40の蒸気68が上方に噴出するようになる。かかる噴出機構64により、接触面21の上端から鋳片表面10c上の付着物60に対して蒸気68を噴射することで、該付着物60を飛散させ、接触面21から除去することができる。

【0088】

さらに、上記冷却部材20の拡張部23は台形状の垂直断面を有しているが、図10に示すように、この拡張部23の上端の鋭角部66は、上方に向かうほど、鋳片10から離隔するように反り返っている。この結果、接触面21の上端も鋳片10から離隔するように反り返っている。かかる接触面21の反り返り構造により、接触面21の上端から噴射される蒸気68は、鉛直上方のみならず、接触面21の反り返り面に沿って斜め上方にも向かう。従って、接触面21から剥離させた付着物60の破片61を、好適に外部に吹き飛ばすことができるので、付着物60の進入をより確実に防止できる。

【0089】

また、蒸気圧を高くして付着物60をより強固に吹き飛ばしたい場合は、鋭角部66を上方に向かうほど、鋳片10に近づくように一旦絞りこむ形状とすることも可能である。また、鋭角部66を設けず、接触面21の上端部のみを、当該上端部から蒸気の噴出ができる程度に、より鋳片10に並行に近づけることでもよい。なお、排気孔32に連通する冷媒排出系統(例えば、冷媒排出路25、分岐流路25a等)の途中に、絞りや圧力調整弁等による抵抗を設けて、冷媒40の蒸気の排気圧を調整することにより、接触面21上端からの蒸気の噴出圧を調整することが可能である。

【0090】

以上のように、噴出機構64によっても、付着物60が、接触面21の上端から該接触面21と鋳片表面10cとの接触部内に進入することを阻止して、複数の凸部30間の空隙33が目詰まりを起こすことを防止できる。また、鋳片10の冷却で発生する冷媒40の蒸気68を有効利用することで、付着物除去機構として、別途の部材や駆動装置等を設ける必要が無いので、装置構成の簡素化、省コスト化が図れる。

【0091】

[1.5.連続鋳造方法]

次に、本実施形態に係る連続鋳造装置による連続鋳造方法について、特に、鋳型1直下での鋳片10の冷却方法を中心に説明する。

【0092】

図2に示したように、上記連続鋳造装置を用いた連続鋳造においては、鋳型1内に溶融金属10aを注入しながら、該鋳型1を用いて鋳片10が連続鋳造される。この連続鋳造中には、鋳型1直下の二次冷却帯において、上記サポートロール2及び冷却部材20により、鋳型1から引き出された鋳片10が成形及び二次冷却される。当該二次冷却では、冷却部材20内部に形成された冷媒供給路24及び冷媒排出路25を冷媒40が循環しており、冷却部材20自体が冷媒40により冷却される。そして、移動機構50により、図7及び図8に示した移動サイクルで冷却部材20を移動させる。この移動サイクルでは、冷却部材20の接触面21を鋳片表面10cに接触させた状態で、移動機構50により、冷却部材20を鋳片10に追従して鋳造方向に移動させる。これにより、鋳片10に接触した冷却部材20への抜熱により、鋳片10が間接冷却されるとともに、冷却部材20の接触面21上で流動する冷媒40によって、鋳片10が直接冷却される(図6参照。)。

【0093】

かかる冷媒40による直接冷却では、冷却部材20内部の冷媒供給路24を介して供給される冷媒40を、噴出孔31から接触面21上に噴出しながら、当該接触面21上の冷媒40を排出孔32から冷媒排出路25に排出する。これにより、噴出孔31から噴出された冷媒40は、接触面21上において、鋳片表面10cと複数の凸部30とで囲まれた空隙33に供給される。該冷媒40は、当該空隙33内を排出孔32に向けてランダムに流通しつつ、その一部が高温の鋳片10に接触して気化し、この気化潜熱により鋳片10が冷却される。さらに、空隙33内の余剰の冷媒40と、上記気化した冷媒40の蒸気は、吸引口である排出孔32から冷媒排出路25を介して外部に排出される。

【0094】

以上説明したように、第1の実施形態に係る冷却部材20を用いた冷却方法により、接触面21上の空隙33内を流通する冷媒40の気化潜熱を用いた直接冷却作用と、鋳片10と冷却部材20との接触による接触抜熱を用いた間接冷却作用の双方によって、鋳片10を効率的に冷却できる。従って、鋳造速度を高速にしても、鋳片10を十分に冷却でき、連続鋳造装置による鋳片10の生産性を向上できる。

【0095】

特に、本実施形態に係る冷却部材20の接触面21に形成される複数の凸部30は、従来のクーリンググリッドのウェアプレートと比べて大幅に小さく、かつ、接触面21上において、冷媒40の流通方向に指向性を持たせないような形状及び配置で設けられている。また、複数の凸部30と、噴出孔31及び排出孔32との相対位置関係も、冷媒40の流通方向に指向性を持たせないように調整されている。さらに、鋳片表面10cに接触する個々の凸部30の面積サイズが小さく、かつ、冷媒40の流路である空隙33、噴出孔31及び排出孔32が、接触面21全体に細かく分散配置されている。

【0096】

従って、冷媒40は、接触面21上を噴出孔31から排出孔32に至るまでの間に、上記複数の凸部30間の空隙33をランダムな方向に均等に流通して、被冷却面である鋳片表面10c全体に対して均一に作用する。この結果、鋳片表面10c全体を冷却ムラ無く、均一に冷却することができる。よって、鋳片10の凝固均一性を向上させて、鋳造される鋳片10の品質を向上できる。

【0097】

[2.第2の実施形態]

次に、本発明の第2の実施形態に係る連続鋳造装置と、それを用いた連続鋳造方法について説明する。第2の実施形態に係る連続鋳造装置は、連続鋳造用冷却装置として、上記第1の実施形態に係る冷却部材20に代えて、ロール部材である冷却ロール70を具備する点で相違し、その他の機能構成は、第1の実施形態と実質的に同一であるので、詳細説明は省略する。

【0098】

[2.1.連続鋳造装置の全体構成]

まず、図11を参照して、本発明の第2の実施形態に係る連続鋳造装置の全体構成について説明する。図11は、第2の実施形態に係る連続鋳造装置を示す全体構成図である。

【0099】

図11に示すように、第2の実施形態に係る連続鋳造装置は、溶融金属10aを鋳造する鋳型1と、鋳型1の直下に設けられた複数対の冷却ロール70、70及び複数対のスプレーノズル3、3とを備える。鋳型1の構成は、第1の実施形態と同一である(図3参照。)。また、冷却ロール70、70及びスプレーノズル3、3は、上述した鋳片支持及び冷却装置として機能し、鋳型1から鉛直下方に引き出される鋳片10の長辺を、長辺方向の両側から支持及び整形するとともに、鋳片10を冷却する。

【0100】

複数対の冷却ロール70と複数対のスプレーノズル3は、鋳造方向に交互に配置されており、鋳造方向に移動する鋳片10を適切に支持及び冷却できるようになっている。第2の実施形態では、冷却ロール70は鋳造方向に移動しないため、第1の実施形態に係るサポートロール2と冷却部材20の位置関係と比べて、冷却ロール70とスプレーノズル3を鋳造方向に密に配置できる。

【0101】

スプレーノズル3は、鋳片10の両側に複数対設けられ、液体の冷媒(例えば冷却水)を鋳片10に向けて噴射して、鋳片10を直接冷却する。冷却ロール70とともにスプレーノズル3を設けることで、鋳片10の冷却効率を、より一層向上できる。なお、スプレーノズル3の代わりに、公知の他の冷却手段を設けてもよいし、或いは、スプレーノズル3を省略してもよい。

【0102】

冷却ロール70は、従来のサポートロール2(図1参照。)に相当する支持機能を有しており、鋳型1から下方に引き出される鋳片10の両側から、該鋳片10の長辺を支持する。該冷却ロール70のロール幅は、少なくとも鋳片10の幅よりも大きく、そのロール周面71で鋳片10の幅方向全体を支持する。かかる冷却ロール70は、無駆動式であり、鋳造方向に引き出される鋳片10に追従して回転しながら、該鋳片10を支持及び案内する。これにより、鋳片10を厚み方向に膨らまないように整形して、バルジングを防止できる。

【0103】

さらに、冷却ロール70は、上記の鋳片10の支持機能に加え、該鋳片10の長辺側の表面10c(被冷却面)を冷却する冷却機能を有する。このように第2の実施形態に係る冷却部材は、ロール部材である冷却ロール70で構成されており、冷却ロール70のロール周面は、鋳片表面10cと接触する接触面として機能する。該冷却ロール70は、鋳造方向に移動する鋳片10に追従して回転し、そのロール周面と鋳片表面10cとの接触を維持する。かかる冷却ロール70の構成については、以下に詳述する。

【0104】

[2.2.冷却ロールの構成]

次に、図12〜図14を参照して、本実施形態に係る冷却ロール70の構成について詳述する。図12は、本実施形態に係る冷却ロール70を示す模式図であり、図13は、該冷却ロール70の周面71を示す正面図(a)及び部分拡大図(b)であり、図14は、該冷却ロール70の周面71と鋳片表面10cとの接触部における冷媒40の流通状態を示す部分拡大断面図である。

【0105】

図12に示すように、冷却ロール70の内部には、外部から冷却ロール70の周面71(以下、ロール周面71という。)に冷媒40を供給するための冷媒供給路74と、ロール周面71から外部に冷媒40を排出するための冷媒排出路75が形成されている。

【0106】

冷媒供給路74は、冷却ロール70内部の中心に、ロール軸方向に延設された1つの流路である。このように冷却ロール70の中央に形成された1つの冷媒供給路74は、ロール周面71に向かう複数の分岐流路74aに分岐している。該複数の分岐流路74aは、中心の冷媒供給路74からロール周面71に向かって放射状に延び、それぞれの分岐流路74aは、ロール周面71に周方向に等間隔に形成された噴出孔81にそれぞれ連通している。

【0107】

一方、冷媒排出路75は、冷却ロール70内部の上記冷媒供給路74の周囲に、ロール軸方向に延設された複数の流路であり、周方向に等間隔で設けられる。これら複数の冷媒排出路75は、ロール軸方向に適宜の間隔で配置される環状流路74cにより相互に連通している。この冷媒排出路75も、冷却ロール70内で、ロール周面71に向かう複数の分岐流路75aに分岐している。該分岐流路75aは、各冷媒排出路75からロール周面71に向かって放射状に延び、該ロール周面71に形成された排出孔82に連通している。

【0108】

冷媒供給路74の分岐流路74aと、冷媒排出路75の分岐流路75aは、冷却ロール70の周方向に交互に等間隔で配置されており、これにより、ロール周面71全体に対して冷媒40を均一に供給及び排出できる。なお、図12の例では、冷却ロール70のある縦断面において、周方向に10本の分岐流路74a、75aが形成されているが、分岐流路74a、75aの数は、冷却ロール70のロール径や冷媒40の噴出量等に応じて、適宜変更してもよい。

【0109】

かかる冷却ロール70は、そのロール周面71の一側を鋳片表面10cに接触させながら回転する。これにより、冷却ロール70は、鋳片10から冷却ロール70への抜熱により、鋳片10を間接的に冷却する機能だけでなく、ロール周面71と鋳片表面10cとの接触部を流通する冷媒40により、鋳片10を直接的に冷却する機能を有する。さらに、上記の冷媒供給路74及び冷媒排出路75は、冷却ロール70自体を冷却する内部冷却機構としても機能し、該冷媒供給路74及び冷媒排出路75内を冷媒40が循環することで、冷却ロール70自体が冷却される。

【0110】

ここで、図13を参照して、冷却ロール70のロール周面71の構成について詳述する。図13に示すように、冷却ロール70のロール周面71には、径方向外側に向かって突出した複数の凸部80と、ロール周面71上に冷媒40を噴出する複数の噴出孔81と、ロール周面71上から冷媒40を排出する複数の排出孔82とが形成されている。噴出孔81は、上記冷却ロール70内の分岐流路74aを介して冷媒供給路74と連通しており、冷媒供給路74を通じて供給された冷媒40を、ロール周面71上の複数の凸部80間の空隙83(凸部80間の凹部)に噴出する。一方、排出孔82は、上記冷却ロール70内の分岐流路25aを介して冷媒排出路75と連通しており、上記ロール周面71上の複数の凸部80間の空隙83に存在する余剰の冷媒40、及び、鋳片10の熱により気化した該冷媒40の蒸気を、冷媒排出路75に排出する。

【0111】

これら凸部80、噴出孔81及び排出孔82はそれぞれ、ロール周面71上で縦横に所定間隔で均等に配置されている。凸部80の分布密度は、噴出孔81及び排出孔82の分布密度よりも高い。これにより、ロール周面71上で冷媒40が噴出孔81から排出孔82に至るまでの間に、様々な方向にランダムに流動するようになる。

【0112】

また、噴出孔81の分布密度と排出孔82の分布密度は略同一である。ある1つの噴出孔81に隣接する4つの排出孔82を頂点とする正方形の中心に、該噴出孔81が配置されており、同様に、ある1つの排出孔82に隣接する4つの噴出孔81を頂点とする正方形の中心に、該排出孔82が配置されている。このように複数の噴出孔81及び排出孔82を等間隔で交互に千鳥配置することで、ロール周面71上で冷媒40を均等に流通させることができる。

【0113】

上記のように、冷却ロール70のロール周面71に複数の凸部80、噴出孔81及び排出孔82を設けることにより、鋳片表面10cに対する接触部位で、鋳片表面10cと複数の凸部80で囲まれた空隙83に冷媒40を流通させて、鋳片10の冷却効率を高めることができる。なお、これら凸部80、噴出孔81及び排出孔82の形状や配置、ピッチ等は、上記第1の実施形態に係る凸部30、噴出孔31及び排出孔32の場合と同様であるので、その詳細説明は省略する。

【0114】

次に、図14を参照して、冷却ロール70のロール周面71上における冷媒40の流路について説明する。上述した複数の凸部80の間隙である凹部(即ち、空隙83)は、ロール周面71上における冷媒40の流路として機能する。

【0115】

図14に示すように、冷却ロール70のロール周面71の一側を鋳片表面10cに接触させたときには、ロール周面71のうち一部の円弧部が鋳片表面10cに接触する。例えば、冷却ロール70のロール径が400mmである場合には、中心角が約3°に相当するロール周面71の円弧部が鋳片表面10cに接触する。かかる接触により、ロール周面71の一部の凸部80の先端部が鋳片表面10cに当接するため、鋳片表面10cと冷却ロール70のロール周面71との間には、少なくとも凸部80の高さ以上の空隙83が生じる。このとき、該空隙83は、鋳片表面10cと複数の凸部80とロール周面71とで囲まれて、鋳片10と冷却ロール70との接触部における冷媒40の流路として機能する。

【0116】

かかるロール周面71の構造により、図14に示すように、冷媒供給路74の分岐流路74aから供給される冷媒40は、ロール周面71の噴出孔81から噴出して、ロール周面71と鋳片表面10cとの間に供給された後に、複数の凸部80間の空隙83を縫うように流動して、排出孔82から冷媒排出路75の分岐流路75aに排出される。このとき、空隙83を流れる冷媒40は、高温の鋳片表面10cと接触して、その一部又は全部が気化するので、この気化潜熱により鋳片10を冷却する。このように、鋳片表面10cと複数の凸部80の間の空隙83内で、冷媒40を流通及び気化させることで、冷媒40の気化潜熱により、鋳片10を直接冷却することができる。

【0117】

また、上記のようにして空隙83内で発生した冷媒40の蒸気及び余剰の液体は、ロール周面71上の排出孔82から吸引されて、分岐流路75a及び冷媒排出路75を通じて排出される。このように排出孔82から冷媒40を排出することで、鋳片10との接触により空隙83内に発生した冷媒40の蒸気膜を破壊し、空隙83内の圧力を減圧できるので、空隙83内における冷媒40の流通を円滑化できる。

【0118】

また、間接冷却としては、ロール周面71の複数の凸部80が鋳片表面10cに接触するので、鋳片10の熱を、凸部80を介して冷却ロール70に抜熱することができる。上述したように冷媒供給路74及び冷媒排出路75は、冷却ロール70自体を冷却する内部冷却機構として機能し、冷却ロール70の内部の冷媒供給路74及び冷媒排出路75に冷媒40を循環させることで、冷却ロール70自体を冷却できる。特に、冷却ロール70のロール周面71側に、複数の分岐流路74a、75aを形成することで、ロール周面71付近の冷却を促進できる。このように内部冷却機構により冷却された冷却ロール70のロール周面71を鋳片10に接触させることで、鋳片10の熱を冷却ロール70に抜熱して、鋳片10を好適に間接冷却することができる。

【0119】

[2.3.冷媒供給範囲の制御機構]

次に、第2の実施形態の変更例に係る冷却ロール70について説明する。図15に示すように、鋳片表面10cに対して冷媒40を供給する範囲と冷媒を供給しない範囲とを区切るためのカバー95を、ロール周面71に隣接して設けてもよい。図示の例では、冷却ロール70と鋳片表面10cとの接触部の上下に、一対のカバー95が設けられている。該カバー95は、ロール周面71に沿って湾曲した板状であり、冷却ロール70の回転を妨げないように、ロール周面71から所定距離だけ離隔した状態で、ロール周面71に沿って配設されている。これにより、ロール周面71のうちカバー95で覆われていない部分(つまり、鋳片表面10cとの接触部とその周辺)のみから鋳片表面10cに対して冷媒40が供給され、カバー95で覆われた部分からは、鋳片表面10cに冷媒40が供給されない。従って、当該カバー95により、ロール周面71と鋳片10との接触部以外への冷媒40の飛散を抑えることができるので、冷却の均一性を阻害する予定外の鋳片10の冷却を阻止することができる。

【0120】

また、図16に示すように、冷却ロール70のロール周面71のうち鋳片表面10cに接触する範囲のみに冷媒40が供給されるように、冷媒供給系統を制御する制御機構を設けてもよい。図示の例では、冷却ロール70内の冷媒供給系統(例えば、冷媒供給路74の各分岐流路74a)に電磁弁90をそれぞれ設け、冷却ロール70の回転角度に応じて、制御部(図示せず。)から各電磁弁90に開閉信号を送り、該各電磁弁90を開閉させるようになっている。かかる電磁弁90により、ロール周面71のうち鋳片表面10cとの接触部周辺に冷媒40を供給する分岐流路74aのみを開放し、その他の分岐流路74aを閉塞できる。かかる制御機構により、ロール周面71と鋳片10との接触部以外への冷媒40の飛散を抑えることができるので、冷却の均一性を阻害する予定外の鋳片10の冷却を阻止することができる。なお、図16の例の制御機構では、冷却ロール70内に電磁弁90を設けたが、冷却ロール70外に接続された冷媒供給系統のいずれかの配管に電磁弁を設けて、冷媒供給を制御してもよい。

【0121】

[2.4.連続鋳造方法]

次に、本実施形態に係る連続鋳造装置による連続鋳造方法について、特に、鋳型1直下での鋳片10の冷却方法を中心に説明する。

【0122】

図11に示したように、上記連続鋳造装置を用いた連続鋳造においては、鋳型1内に溶融金属10aを注入しながら、該鋳型1を用いて鋳片10が連続鋳造される。この連続鋳造中には、鋳型1直下の二次冷却帯において、上記スプレーノズル3及び冷却ロール70により、鋳型1から引き出された鋳片10が成形及び二次冷却される。当該二次冷却では、冷却ロール70内部に形成された冷媒供給路74及び冷媒排出路75を冷媒40が循環しており、冷却ロール70自体が冷媒40により冷却される。また、冷却ロール70は、そのロール周面71を鋳片10に接触させながら、該鋳片10の鋳造方向の移動に追従して回転し、該ロール周面71の複数の凸部80を鋳片表面10cに対して接触させる。これにより、鋳片10に接触した冷却ロール70への抜熱により、鋳片10が間接冷却されるとともに、ロール周面71上で流動する冷媒40によって、鋳片10が直接冷却される(図14参照。)。

【0123】

かかる冷媒40による直接冷却では、冷却ロール70内部の冷媒供給路74を介して供給される冷媒40を、噴出孔81からロール周面71上に噴出しながら、当該ロール周面71上の冷媒40を排出孔82から冷媒排出路75に排出する。これにより、噴出孔81から噴出された冷媒40は、ロール周面71上において、鋳片表面10cと複数の凸部80とで囲まれた空隙83に供給される。該冷媒40は、当該空隙83内を排出孔82に向けてランダムに流通しつつ、その一部が高温の鋳片10に接触して気化し、この気化潜熱により鋳片10が冷却される。さらに、空隙83内の余剰の冷媒40と、上記気化した冷媒40の蒸気は、吸引口である排出孔82から冷媒排出路75を介して外部に排出される。

【0124】

以上説明したように、第2の実施形態に係る冷却ロール70を用いた冷却方法により、ロール周面71上の空隙83内を流通する冷媒40の気化潜熱を用いた直接冷却作用と、鋳片10と冷却ロール70との接触による接触抜熱を用いた間接冷却作用の双方によって、鋳片10を効率的に冷却できる。さらに、スプレーノズル3による冷媒の噴射によっても、鋳片10の冷却効率を高めることができる。従って、鋳造速度を高速にしても、鋳片10を十分に冷却できるので、連続鋳造装置による鋳片10の生産性を向上できる。

【0125】

特に、冷却ロール70のロール周面71に形成される複数の凸部80は、従来のクーリンググリッドのウェアプレートと比べて大幅に小さく、かつ、ロール周面71上において、冷媒40の流通方向に指向性を持たせないような形状及び配置で設けられている。また、複数の凸部80と、噴出孔81及び排出孔82との相対位置関係も、冷媒40の流通方向に指向性を持たせないように調整されている。さらに、鋳片表面10cに接触する個々の凸部80の面積サイズが小さく、かつ、冷媒40の流路である空隙83、噴出孔81及び排出孔82が、ロール周面71の軸方向及び周方向に細かく分散配置されている。

【0126】

従って、冷媒40は、ロール周面71上を噴出孔81から排出孔82に至るまでの間に、上記複数の凸部80間の空隙83をランダムな方向に均等に流通して、被冷却面である鋳片表面10c全体に対して均一に作用する。この結果、鋳片表面10c全体を冷却ムラ無く、均一に冷却することができる。よって、鋳片10の凝固均一性を向上させて、鋳造される鋳片10の品質を向上できる。

【0127】

さらに、第2の実施形態では、無駆動式の冷却ロール70は、鋳片10に追従して自動的に回転するので、第1の実施形態に係る冷却部材20の移動機構50のような別途の駆動機構や、その移動スペースが不要である。従って、比較的簡易な装置構成で、上記冷却方法を実現できる。また、既存の連続鋳造装置に設置されているサポートロール2を上記冷却ロール70に交換するだけで、上記冷却方法を実現できるので、追加設備コストやランニングコストを抑制できる。

【0128】

[3.まとめ]

以上、本発明の第1及び第2の実施形態に係る連続鋳造方法と、それを実現する連続鋳造装置について説明した。本実施形態によれば、鋳片表面10cと、冷却部材20又は冷却ロール70の表面との接触部において、複数の凸部30、80間の空隙33、83内で、冷媒40とその蒸気をランダムに流動させる。従って、鋳片10を高効率で冷却できるので、鋳造速度を高速化できるとともに、鋳片表面10c全体を均一に冷却できるので、連続鋳造される鋳片10の品質を向上させることができる。

【0129】

また、冷却部材20や冷却ロール70の冷却系統と、鋳片10に冷媒を噴射するための冷却系統とが共通であるので、従来のクーリンググリッド方式と比べて、冷却装置の装置構成が簡単であるという利点がある。さらに、接触面21又はロール周面71上に形成された複数の凸部30、80の大きさ(接触面積)が、従来のウェアプレートと比べて大幅に小さく、かつ、該凸部30、80が点対称な形状(例えば円)であるので、凸部30、80と鋳片10との接触面圧を均一にすることが可能である。

【0130】

また、冷媒40の供給系統の温度や噴出量などを制御することで、局部可変な冷却制御が可能となる。さらに、移動機構50により冷却部材20を鋳片10に対して断続的に追従させる機能を有しており、この断続時間を細かくすることなどで、鋳造方向に引き抜かれる鋳片10に沿って、均一かつ制御性のある冷却が可能となる。加えて、鋳片表面10cに存在するパウダーやスケールなどの付着物60を除去する機構を設けることで、接触面21の目詰まりを防止できるので、より均一かつ高効率な冷却を実現できる。

【0131】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【0132】

例えば、上記実施形態では、鋳型1から引き出される鋳片10の長辺側の表面10aを、冷却部材20、冷却ロール70等の冷却部材により冷却するように構成したが、本発明はかかる例に限定されない。例えば、鋳型1から引き出される鋳片10の短辺側の表面に対向するように、冷却部材20、冷却ロール70等の冷却部材を設け、該短辺側の表面を冷却してもよい。また、鋳片10の長辺側の表面10aに対向する一対の第1冷却部材と、該鋳片10の短辺側の表面に対向する一対の第2冷却部材を設けることで、該鋳片10の長辺側の表面10a及び短辺側の表面の双方を同時に冷却してもよい。

【符号の説明】

【0133】

1 鋳型

2 サポートロール

3 スプレーノズル

10 鋳片

10a 溶融金属

10b 凝固シェル

11 短辺鋳型板

12 長辺鋳型板

20 冷却部材

21 接触面

22 基台部

23 拡張部

24、74 冷媒供給路

24a、74a 分岐流路

25a、75a 分岐流路

25、75 冷媒排出路

30、80 凸部

31、81 噴出孔

32、82 排出孔

33、83 空隙

40 冷媒

50 移動機構

60 付着物

62 スクレイパー

64 噴出機構

70 冷却ロール

71 ロール周面

90 電磁弁

95 カバー

【技術分野】

【0001】

本発明は、鋳型直下で鋳片を冷却する連続鋳造用冷却装置及び連続鋳造方法に関する。

【背景技術】

【0002】

鋼をはじめとする溶融金属の連続鋳造プロセスにおいては、まず、溶融金属がタンディッシュから水冷式の鋳型に注入され、次いで、該鋳型に接する溶融金属が凝固して凝固シェルが形成され、該凝固シェルを外殻とする鋳片が、冷却されながら鋳型下方に連続的に引き抜かれ、その後、鋳型下方の二次冷却帯で凝固が進行して最終的に連続鋳造鋳片(スラブ)が形成される。この場合、鋳型を抜けた鋳片は、例えば、サポートロール、クーリンググリッド又はクーリングプレートなどの鋳片支持装置によって支持されながら、ピンチロールによって鋳造方向に引き抜かれる。この鋳片支持装置によって支持されることにより、鋳片の厚み方向への膨らみ(バルジング)が防止される。また、鋳片支持装置にはスプレーノズルが配置されており、このスプレーノズルから噴霧される冷却水によって、鋳型から引き抜かれた鋳片が二次冷却され、中心部までの凝固を完了させる。

【0003】

ところで、近年では、連続鋳造プロセスにおける生産性を向上するため、鋳造速度(鋳片の引き抜き速度)の高速化が要求されている。このためには、鋳型直下において、バルジングが生じないように凝固シェル厚みの薄い鋳片を支持しながら、該鋳片を効率良く冷却することが求められる。従来、鋳片を鋳型直下で支持及び冷却する方式は、ロール方式、クーリングプレート方式、クーリンググリッド方式の3種類の方式に大別される。

【0004】

ロール方式では、図1に示すように、鋳型1の直下において、複数対のサポートロール2、2と、複数対のスプレーノズル3、3を鋳造方向に交互に配置し、鋳造方向に引き抜かれる鋳片10をサポートロール2、2で支持しながら、スプレーノズル3から噴霧される冷却水によって鋳片10を冷却する。このロール方式では、鋳片10を冷却する観点からは、鋳造方向に隣接するサポートロール2、2のロール間隔を拡大させ、鋳片10が水冷される面積を広くすることが望ましいが、このようにすると鋳片10の支持間隔が広がるため、バルジングしやすくなってしまうという問題がある。また、サポートロール2、2と鋳片10とは線接触であるため、面で支持する他の2つの方式に比べて鋳片の支持面積が小さいという問題もある。

【0005】

また、クーリングプレート方式では、鋳片の幅方向全体を1つのプレートで支持し、このプレートは、その内部に冷却水の流路が形成された水冷構造であり、鋳片と接触して鋳片を間接冷却するとともに、プレートの表面から鋳片に向けて冷却水を噴射して鋳片を直接冷却する(例えば、特許文献1参照。)。このクーリングプレート方式では、鋳片の幅方向全体を大きな1つのプレートで支持しており、鋳片のバルジング防止には非常に有効な方式であるが、鋳片を直接冷却する面積が小さいので、鋳片の冷却効率が悪いという問題がある。

【0006】

また、クーリンググリッド方式では、千鳥配置された多数のウェアプレートにより鋳片を支持するとともに、これらウェアプレートの隙間に設置される多数のスプレーノズルから冷却水を噴射して鋳片を直接冷却する(例えば、特許文献2、3参照。)。このクーリンググリット方式は、上記ロール方式及びクーリングプレート方式の問題を解決すべく、ウェアプレートによる鋳片の支持面積と、スプレーノズルにより鋳片を直接冷却する面積の双方を最適化しようとする技術である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭57−25268号公報

【特許文献2】特開2002−120054号公報

【特許文献3】特開2007−118043号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のクーリンググリッド方式による鋳片の冷却及び支持機構では、以下の問題があった。

【0009】

まず、クーリンググリッド方式では、ウェアプレートの面積サイズや、スプレーが機能する冷却面積のサイズが、依然として大きいので、鋳片とウェアプレートとの接触部に冷却水が到達しなかった。このため、鋳片表面を部分的に偏って冷却することになり、冷却ムラが生じてしまい、鋳片冷却の均一性が不十分であるという問題があった。

【0010】

また、ウェアプレートは内部水冷機構を備えているが、この内部水冷機構では、鋳片に対するウェアプレートの接触面の温度を十分に低下させることができないので、ウェアプレートによる間接冷却の冷却効率が低いという問題があった。

【0011】

さらに、スプレーノズルの冷却系統と、ウェアプレートの内部水冷系統とを個別に設けており、クーリンググリッドの装置構成が複雑であるという問題もあった。加えて、鋳片に対するウェアプレートの接触面積に限った鋳片の冷却を考えても、比較的大きいウェアプレートと鋳片との接触面圧を均一にすることが困難であるという問題もあった。

【0012】

そこで、本発明は、上記事情に鑑みてなされたものであり、本発明の目的とするところは、鋳型直下において鋳片を効率的かつ均一に冷却することが可能な、新規かつ改良された連続鋳造用冷却装置及び連続鋳造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明のある観点によれば、連続鋳造装置の鋳型の直下に設けられ、前記鋳型から引き出された鋳片を冷却する連続鋳造用冷却装置において、複数の凸部が形成された接触面を前記鋳片表面に接触させて前記鋳片を冷却する冷却部材を備え、前記冷却部材は、前記冷却部材の内部に設けられ、前記接触面に冷媒を供給する冷媒供給路と、前記冷却部材の内部に設けられ、前記接触面から前記冷媒を排出する冷媒排出路と、前記冷却部材の前記接触面に形成され、前記冷媒供給路を通じて供給された前記冷媒を前記複数の凸部間の空隙に噴出する噴出孔と、前記冷却部材の前記接触面に形成され、前記複数の凸部間の空隙に存在する前記冷媒及び該冷媒の蒸気を前記冷媒排出路に排出する排出孔と、を備えることを特徴とする、連続鋳造用冷却装置が提供される。

【0014】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させる移動機構をさらに備えるようにしてもよい。

【0015】

前記移動機構は、前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、前記冷却部材の前記接触面を前記鋳片表面から離隔させ、前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させるようにしてもよい。

【0016】

前記冷却部材の鋳造方向上流側に設けられ、先端が前記鋳片表面に対して接触するスクレイパーをさらに備えるようにしてもよい。

【0017】

前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出する噴出機構をさらに備えるようにしてもよい。

【0018】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、前記冷却部材の前記接触面は、前記ロール部材の周面であり、前記複数の凸部は、前記ロール部材の周面に形成されており、前記ロール部材は、鋳造方向に移動する前記鋳片に追従して回転するようにしてもよい。

【0019】

前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るカバーを、前記ロール部材の周面に隣接して設けてもよい。

【0020】

前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒が供給されるように、前記冷媒供給路を介した前記冷媒の供給を制御する制御機構を設けてもよい。

【0021】

また、上記課題を解決するために、本発明の別の観点によれば、連続鋳造装置の鋳型を用いて鋳片を鋳造しながら、前記鋳型から引き出される前記鋳片を冷却する連続鋳造方法において、複数の凸部が形成された接触面を有する冷却部材を前記鋳型の直下に設け、前記接触面を前記鋳片表面に接触させて前記鋳片を冷却するとともに、前記冷却部材の内部に設けられた冷媒供給路を介して供給される冷媒を、前記冷却部材の前記接触面に形成された噴出孔から、前記複数の凸部間の空隙に噴出しつつ、前記複数の凸部間の空隙にある前記冷媒及び該冷媒の蒸気を、前記冷却部材の前記接触面に形成された排出孔から、前記冷却部材の内部に設けられた冷媒排出路を介して排出することを特徴とする、連続鋳造方法が提供される。

【0022】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させるようにしてもよい。

【0023】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、前記冷却部材の前記接触面を前記鋳片表面から離隔させ、前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させるようにしてもよい。

【0024】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記冷却部材の鋳造方向上流側に設けられたスクレイパーの先端を前記鋳片表面に対して接触させるようにしてもよい。

【0025】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出させるようにしてもよい。

【0026】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、前記冷却部材の前記接触面は、前記ロール部材の周面であり、前記複数の凸部は、前記ロール部材の周面に形成されており、鋳造方向に移動する前記鋳片に追従して前記ロール部材を回転させながら、当該回転するロール部材の周面の前記複数の凸部を前記鋳片表面に対して接触させるようにしてもよい。

【0027】

前記ロール部材の周面に隣接して設けられたカバーにより、前記ロール周面から前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るようにしてもよい。

【0028】

前記冷媒供給路を介した前記冷媒の供給を制御することにより、前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒を供給するようにしてもよい。

【0029】

かかる構成により、連続鋳造装置の鋳型から引き出された鋳片と冷却部材との接触部において、鋳片を直接冷却するための冷媒が、噴出孔から噴出され、鋳片表面と複数の凸部とで形成される空隙をランダムに流通して、排出孔から排出される。このとき、接触面の当該空隙に供給された冷媒は、高温の鋳片と接触して気化し、その気化潜熱により鋳片が直接冷却される。このように、鋳片と冷却部材との接触部において、冷媒とその蒸気をランダムに流通させることで、冷媒の気化潜熱により鋳片表面を均一に冷却することができる。一方、冷却部材の内部に形成された冷媒供給路及び冷媒排出路を冷媒が循環することにより、冷却部材自体も冷却されている。該冷却部材の複数の凸部が鋳片の非接触面と接触するため、冷却部材自体の接触抜熱によっても、鋳片が間接冷却される。このように、鋳片表面と冷却部材の接触面との接触部にてランダムに流通する冷媒の気化潜熱(直接冷却)と、鋳片から冷却部材への接触抜熱(間接冷却)との双方の冷却作用によって、鋳片の冷却効率を向上できるとともに、鋳片表面全体をムラ無く均等に冷却できる。

【発明の効果】

【0030】

以上説明したように本発明によれば、鋳型直下において、鋳型から引き出される鋳片表面に接触する冷却部材を設け、該鋳片表面と冷却部材の接触面上で冷媒やその蒸気をランダムに流通させることによって、鋳片を効率的かつ均一に冷却することができる。

【図面の簡単な説明】

【0031】

【図1】従来の連続鋳造装置を示す全体構成図である。

【図2】本発明の第1の実施形態に係る連続鋳造装置を示す全体構成図である。

【図3】同実施形態に係る連続鋳造鋳型の基本構成を示す平面図(a)及び一部断面正面図(b)である。

【図4】同実施形態に係る冷却部材を示す模式図である。

【図5】同実施形態に係る冷却部材の接触面を示す正面図(a)及び部分拡大図(b)である。

【図6】同実施形態に係る冷却部材の接触面と鋳片表面との接触部における冷媒の流通状態を示す部分拡大断面図である。

【図7】同実施形態に係る冷却部材の移動サイクルを示す模式図である。

【図8】同実施形態に係る冷却部材の移動サイクルを示す模式図である。

【図9】同実施形態に係る付着物除去機構が設けられた冷却部材を示す模式図である。

【図10】同実施形態の変更例に係る付着物除去機構が設けられた冷却部材を示す模式図である。

【図11】本発明の第2の実施形態に係る連続鋳造装置を示す全体構成図である。

【図12】同実施形態に係る冷却ロールを示す模式図である。

【図13】同実施形態に係る冷却ロールの周面を示す正面図(a)及び部分拡大図(b)である。

【図14】同実施形態に係る冷却ロールの周面と鋳片表面との接触部における冷媒の流通状態を示す部分拡大断面図である。

【図15】同実施形態の変更例に係る冷却ロールの周面と鋳片表面との接触部を示す部分拡大断面図である。

【図16】同実施形態の変更例に係る冷却ロールを示す模式図である。

【発明を実施するための形態】

【0032】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0033】

[1.第1の実施形態]

以下に、本発明の第1の実施形態に係る連続鋳造装置と、それを用いた連続鋳造方法について説明する。

【0034】

[1.1.連続鋳造装置の全体構成]

まず、図2及び図3を参照して、本発明の第1の実施形態に係る連続鋳造装置の全体構成について説明する。図2は、本実施形態に係る連続鋳造装置を示す全体構成図であり、図3は、本実施形態に係る連続鋳造鋳型の基本構成を示す図であり、(a)は平面図、(b)は一部断面正面図である。

【0035】

図2に示すように、本実施形態に係る連続鋳造装置は、溶融金属10aを鋳造する鋳型1と、鋳型1の直下に設けられ、鋳型1から引き出される鋳片10を支持及び冷却する機構(以下、鋳片支持及び冷却装置という。)とを備える。

【0036】

まず、鋳型1の概略構造について、図3を参照して説明する。図3に示すように、鋳型1は、一対の短辺鋳型板11、11と、該短辺鋳型板11、11をその幅方向両側から挟み込む一対の長辺鋳型板12、12と、短辺移動機構13とからなる。このように一対の短辺鋳型板11、11を対向配置して一対の長辺鋳型板12、12で挟み込むことにより、矩形の鋳造空間を有する鋳型1が形成される。

【0037】

短辺鋳型板11及び長辺鋳型板12は、その内部に水冷構造(図示せず。)を備え、溶融金属10aと接する側が水冷銅板11a、12aで構成され、その背面側がバックフレーム11b、12bで構成されている。なお、図示の例の短辺鋳型板11は、鋳造方向に相異なる2以上のテーパを有する多段テーパ鋳型板で構成されており、その上下でテーパ率が変化しているが、かかる例に限定されず、1段テーパ鋳型板で構成されてもよい。

【0038】

短辺移動機構13は、連続鋳造される鋳片10の幅や形状を制御するために、短辺鋳型板11を水平移動又は傾動させる。この短辺移動機構13は、短辺鋳型板11をバックフレーム11b側から支持する複数対のアクチュエータ14と、該アクチュエータ14を制御する制御装置15とを備える。アクチュエータ14は、例えば電動シリンダ、油圧シリンダなどで構成され、制御装置15からの指示に応じて、短辺鋳型板11を水平移動又は傾動させる。短辺鋳型板11を水平移動させることで、鋳片10の幅を制御できる。また、短辺鋳型板11を傾動させて、鋳型1の短辺のテーパ率を変化させることで、鋳型1内で形成される凝固シェル10bの凝固均一度や、鋳型1による鋳片10の摩擦拘束力を制御できる。

【0039】

図2に戻り、上記連続鋳造装置を用いた連続鋳造方法の概要について説明する。図2に示すように、溶融金属10a(例えば溶鋼)は、不図示のタンディッシュから浸漬ノズルを介して上記鋳型1内に注入され、鋳型1の内面に接触して冷却される。そして、鋳型1内において、短辺鋳型板11及び長辺鋳型板12に接する溶融金属10aの外周部が凝固して、凝固シェル10bが形成され、該凝固シェル10bを外殻とする鋳片10が、冷却されながら鋳型1下方に連続的に引き出される。その後、鋳型1の直下の二次冷却帯において、次に説明する鋳片支持及び冷却装置により、鋳片10を支持及び成形しながら二次冷却する。これにより、鋳片10内部の溶融金属10aの凝固が進行して、最終的な連続鋳造鋳片(スラブ)が形成される。

【0040】

次に、図2に示した鋳片支持及び冷却装置について説明する。なお、この鋳片支持及び冷却装置は、本発明の連続鋳造用冷却装置の一例である。

【0041】

図2に示すように、鋳片支持及び冷却装置は、上記鋳型1の直下に配設され、鋳型1から鉛直下方に引き出される鋳片10の長辺を、長辺方向の両側から支持及び整形するとともに、鋳片10を冷却する。この鋳片支持及び冷却装置は、複数対のサポートロール2、2と、複数対の冷却部材20、20と、冷却部材20の移動機構50(図7、8参照。)とを備える。

【0042】

サポートロール2、2は、鋳型1から下方に引き出される鋳片10の両側から、該鋳片10の長辺を支持して、鋳片10の厚み方向への膨らみ(バルジング)を防止する。サポートロール2のロール幅は、少なくとも鋳片10の幅よりも大きく、そのロール周面で鋳片10の幅方向全体を支持する。かかるサポートロール2は、無駆動式であり、鋳造方向に引き出される鋳片10に追従して回転しながら、該鋳片10を支持及び案内する。これにより、鋳片10をバルジングないように整形することができる。

【0043】

冷却部材20は、鋳片10の長辺方向両側から該鋳片10を支持する機能と、該鋳片10の長辺側の表面10c(被冷却面)を冷却する機能を有する。冷却部材20とサポートロール2は、鋳造方向に交互に配置されており、鋳造方向に移動する鋳片10を適切に支持及び冷却できるようになっている。このように、サポートロール2と冷却部材20の双方により鋳片10を支持する。従って、鋳造方向に隣接するサポートロール2、2のロール間隔を拡大させて、両者間に冷却部材20を配置し、冷却部材20による鋳片10の冷却面積を広くしたとしても、鋳片10の支持間隔が広がることがないので、鋳片10のバルジングを防止できる。

【0044】

さらに、上記冷却部材20は、その内部に形成された冷媒供給路24及び冷媒排出路25(図3参照。)に冷媒を循環させる内部冷却機構を具備するとともに、鋳片10に対して接触する略平坦な接触面21に該冷媒の噴出孔31及び排出孔32(図3参照。)が設けられている。かかる冷却部材20は、その接触面21を鋳片10の表面に接触させて、鋳片10から冷却部材20への抜熱により、鋳片10を間接的に冷却するだけでなく、冷却部材20の接触面21と鋳片10との接触部を流通する冷媒により、鋳片10を直接的に冷却する。また、後述する移動機構50により、冷却部材20は、鋳造方向に隣接するサポートロール2、2間で、鋳造方向(即ち、鉛直方向)及び水平方向に移動可能に構成されている。

【0045】

かかる冷却部材20は、接触面21を鋳片10に接触させながら鋳造方向に移動可能であり、かつ、特殊な方法で鋳片10に対して冷媒を作用させる点で、従来のクーリングプレート(特許文献1参照。)やクーリンググリッド(特許文献2、3参照。)とは相違する。以下に、本実施形態に係る冷却部材20の特徴について詳述する。

【0046】

[1.2.冷却部材の構成]

次に、図4〜図6を参照して、本実施形態に係る冷却部材20の構成について詳述する。図4は、本実施形態に係る冷却部材20を示す模式図であり、図5は、該冷却部材20の接触面21を示す正面図(a)及び部分拡大図(b)であり、図6は、該冷却部材20の接触面21と鋳片10の表面10cとの接触部における冷媒の流通状態を示す部分拡大断面図である。

【0047】

図4に示すように、冷却部材20は、矩形状の垂直断面を有する基台部22と、基台部22の先端に連結された拡張部23とからなる。拡張部23は、基台部22側から接触面21側にかけて拡張するような台形状の垂直断面を有している。なお、冷却部材20の材質は、例えば、ステンレス、ダイス鋼、鋳鋼、炭素鋼又は耐熱鋼などである。

【0048】

冷却部材20は、鋳片10の表面(被冷却面)に接触する接触面21を備え、該接触面21は、後述する複数の凸部30による凹凸を除いては、略平坦な面である。この接触面21は、上記台形状断面を有する拡張部23の下底側の面に相当する。かかる接触面21の水平方向の幅は鋳片10の幅以上であり、該接触面21は鋳片10の幅方向全体に接触する。

【0049】

また、冷却部材20の内部には、外部から接触面21に冷媒40を供給するための冷媒供給路24と、接触面21から外部に冷媒40を排出するための冷媒排出路25が形成されている。冷媒供給路24は、冷却部材20の拡張部23内で、1つの流路から複数の分岐流路24aに分岐しており、各分岐流路24aは接触面21に形成された噴出孔31に連通している。一方、冷媒排出路25は、冷却部材20の拡張部23内で、複数の分岐流路25aから1つの流路に統合しており、各分岐流路25aは接触面21に形成された排出孔32に連通している。このように冷媒供給路24及び冷媒排出路25に冷媒40を順

【0050】

さらに、上記の冷媒供給路24及び冷媒排出路25は、冷却部材20自体を冷却する内部冷却機構としても機能し、該冷媒供給路24及び冷媒排出路25内を冷媒40が循環することで、冷却部材20自体が冷却される。

【0051】

ここで、図5を参照して、冷却部材20の接触面21の構成について詳述する。図5に示すように、冷却部材20の接触面21には、鋳片10側に向かって突出した複数の凸部30と、接触面21上に冷媒40を噴出する複数の噴出孔31と、接触面21上から冷媒40を排出する複数の排出孔32とが形成されている。噴出孔31は、上記冷却部材20内の分岐流路24aを介して冷媒供給路24と連通しており、冷媒供給路24を通じて供給された冷媒40を、複数の凸部30間の空隙33に噴出する。一方、排出孔32は、上記冷却部材20内の分岐流路25aを介して冷媒排出路25と連通しており、複数の凸部30間の空隙33に存在する余剰の冷媒40、及び、鋳片10の熱により気化した該冷媒40の蒸気を、冷媒排出路25に排出する。

【0052】

これら凸部30、噴出孔31及び排出孔32はそれぞれ、接触面21上で縦横に所定間隔で均等に配置されている。凸部30の分布密度は、噴出孔31及び排出孔32の分布密度よりも高い(例えば、図示の例では凸部30の分布密度が約36倍)。これにより、接触面21上で冷媒40が噴出孔31から排出孔32に至るまでの間に、様々な方向にランダムに流動するようになる。

【0053】

また、噴出孔31の分布密度と排出孔32の分布密度は略同一である。ある1つの噴出孔31に隣接する4つの排出孔32を頂点とする正方形の中心に、該噴出孔31が配置されており、同様に、ある1つの排出孔32に隣接する4つの噴出孔31を頂点とする正方形の中心に、該排出孔32が配置されている。このように複数の噴出孔31及び排出孔32を等間隔で交互に千鳥配置することで、接触面21上で冷媒40を均等に流通させることができる。

【0054】

ここで、接触面21に形成される凸部30について詳述する。冷却部材20の接触面21に、一つ一つが独立した複数の凸部30を設けることにより、鋳片表面10cと複数の凸部30とで囲まれた空隙33に冷媒40を流通させて、鋳片10の冷却効率を高めることができる。

【0055】

図5に示すように凸部30は、冷却部材20の接触面21に所定の間隔で設けた円柱状の突起で構成されるが、水平断面の形状が円状、楕円状、多角形状又は星型形状の何れかであることが好ましく、垂直断面の形状は長方形又は台形であることが好ましい。また、凸部30は半球状であってもよい。また、複数の凸部30間の空隙33に冷媒40をランダムに流通させるためには、凸部30の水平断面の形状が、上下左右に対称な形状、例えば円、正方形、楕円等であることが好ましい。また、凸部30は、接触面21の全面に設けられることが好ましいが、接触面21の一部にのみ設けることも可能である。

【0056】

また、凸部30の高さは、0.025〜10mmであることが好ましい。これは、凸部30の高さが0.025mmよりも低いと、鋳片10との隙間が小さすぎるため、鋳片10と冷却部材20との間に冷媒40を循環することが困難となり、一方、10mmよりも大きいと隙間が大きくなりすぎて、冷媒の供給量を多くする必要があり、不経済である。

【0057】

また、接触面21上での凸部30の面積率は、20〜90%であることが好ましい。これは、凸部30の面積率が20%よりも小さいと、接触面21の凸部30の形状が鋳片10に転写し易く、90%よりも大きい場合は、凸部30間の空隙33が狭く、圧力損失が大きくなり、冷媒40が充填又は流動できないため、冷却効率が若干低下するためである。

【0058】

凸部30の水平断面の形状が円状である場合には、凸部30の直径(水平断面の形状が多角形状又は星型形状である場合には、凸部の外接円の直径)が、0.05〜50mmであることが好ましい。これは、凸部の直径又は外接円の直径が0.05mmよりも小さい場合は、凸部30の摩耗が大きく、長期間に渡り効果を得られず、50mmよりも大きい場合、均一な冷却ができないためである。

【0059】

なお、凸部30は、所定形状に成形された別部材を平坦な接触面21に装着して設けてもよいが、凸部30の成形条件によっては、凸部30の痕が鋳片10に転写されることがある。これを防止するには、接触面21における凸部30を設ける部位の周囲を、凸部30の高さと同等の深さ分だけ除去することで、凸部30を設けてもよい。

【0060】

冷却部材20の接触面21の凸部30は、例えば、機械的切削加工、電解加工、化学エッチング、放電加工、又はめっき法により形成することができる。

【0061】

このうち、例えば化学エッチングは、以下のようにして行うことができる。まず、可視光硬化型感光性樹脂を冷却部材20の接触面21に塗布、乾燥した後、可視光を遮断するマスクで被覆して可視光を照射し、照射部を硬化させる。次に、硬化部以外の樹脂を有機溶剤により除去する。例えば、塩化第2鉄等のエッチング液に、冷却部材20の接触面21を1〜30分程度浸漬し、エッチングすればよい。凸部30の直径又はピッチは、可視光を遮断するマスクの形状によって適宜選択することが可能であり、凸部30の高さはエッチング時間によって適宜調整することができる。

【0062】

放電ダル加工は、目的とする凸部形状を反転させた凹部を表面パターンとして有する銅電極を、冷却部材20の接触面21に対向して設置し、加工電流条件を冷却部材20の材質、及び所望の凸部形状に応じて、適宜調整すればよい。

【0063】

めっき法の場合、半球状凸部の直径を10μm以上とするため、めっきの厚みを10μm以上とすることが好ましく、剥離を防止するため、めっきの厚みの上限は800μm以下とすることが好ましい。めっき層は、アルカリ脱脂し、めっき液中で金型を陽極として電解処理する電解エッチングを行った後、所定の浴温、電流密度で形成することができる。なお、半球状凸形状を有するめっき層を形成するには、例えば、電流密度を段階的に増加させた後、一定電流密度でめっきすればよい。

【0064】

次に、接触面21に形成される噴出孔31、排出孔32について詳述する。噴出孔31、排出孔32の形状が円形である場合は、その直径が0.1mm未満では、目詰まりが起きやすいため、噴出孔31、排出孔32の直径の下限を0.1mm以上とすることが好ましい。一方、噴出孔31、排出孔32の直径が100mmよりも大きいと、鋳片10に形状が転写するため、直径の上限を100mm以下とすることが好ましい。なお、噴出孔31、排出孔32の形状が矩形、楕円形である場合、多孔質金属の孔のような不定形である場合には、流路面積が直径0.1〜100mmの円と同等であればよい。

【0065】

また、噴出孔31、排出孔32のピッチ(即ち、隣接する噴出孔31同士の若しくは排出孔32同士の距離)が、0.1mmよりも小さい場合、孔の数が増加して冷却部材20の製造コストが高くなる。一方、噴出孔31、排出孔32のピッチが1000mmよりも大きい場合は、冷却能力が不足することがある。従って、噴出孔31、排出孔32のピッチは、0.1〜1000mmであることが好ましい。

【0066】

なお、上記の噴出孔31、排出孔32、冷媒供給路24及び冷媒排出路25等は、冷却部材20に対するドリルによる機械的な穿孔、又は、放電加工による穿孔によって設けることができる。また、冷媒40の噴出孔31及び排出孔32を冷却部材20に穿孔する代わりに、内部から外表面に貫通する気孔を有する多孔質金属に、冷媒40の供給配管及び排出配管を接続して、冷却部材20を構成してもよい。この場合、肉厚方向に貫通する直径、ピッチの孔を複数有する多孔質金属を使用することが好ましい。このような多孔質金属は、粉末を成形後に焼結するか、又は金属を溶融させた後、温度制御により凝固組織の方向を一定にする一方向凝固によって製造することができる。

【0067】

また、冷媒40は、難燃性、腐食性の観点から、水、多価アルコール類、多価アルコール類水溶液、ポリグリコール、引火点120℃以上の鉱物油、合成エステル、シリコンオイル、フッ素オイル、滴点120℃以上のグリース、鉱物油、合成エステルに界面活性剤を配合した水エマルションの何れでもよく、これらの混合物を用いてもよい。また、冷却媒体は、流体であれば、液体でも気体であってもよいが、本実施形態では、例えば液体の冷却水を用いる。

【0068】

次に、冷却部材20の接触面21上における冷媒40の流路について説明する。上述した複数の凸部30間の空隙33は、接触面21上における冷媒40の流路として機能する。つまり、平坦な接触面21上に複数の凸部30を形成することで、当該複数の凸部30の間隙である凹部(即ち、空隙33)が形成され、この複数の凸部30間の空隙33は接触面21全体に渡って連通している。

【0069】

そして、図6に示すように、冷却部材20の接触面21を鋳片10の表面10c(以下、鋳片表面10cという。)に接触させたときには、複数の凸部30の先端部が鋳片表面10cに当接するため、鋳片表面10cと冷却部材20の接触面21との間には、凸部30の高さ分の空隙層が生じる。このとき、複数の凸部30間の空隙33は、鋳片表面10cと複数の凸部30と接触面21とで囲まれた閉空間となり、鋳片10と冷却部材20との接触部における冷媒40の流路として機能する。

【0070】

かかる接触面21の構造により、図6に示すように、冷媒供給路24の分岐流路24aから供給される冷媒40は、接触面21の噴出孔31から噴出して、接触面21と鋳片表面10cとの間に供給された後に、複数の凸部30間の空隙33を縫うように流動して、排出孔32から冷媒排出路25の分岐流路25aに排出される。このとき、空隙33を流れる冷媒40は、高温の鋳片表面10cと接触して、その一部又は全部が気化するので、この気化潜熱により鋳片10を冷却する。このように、接触面21に形成された複数の凸部30間の空隙33内で、冷媒40を流通及び気化させることで、冷媒40の気化潜熱により、鋳片10を直接冷却することができる。

【0071】

また、閉空間である空隙33内で冷媒40が気化すると、空隙33内の圧力が増大して、冷媒40の蒸気膜が形成され、冷媒40の流通を阻害する。そこで、空隙33内に存在する余剰の冷媒40(液体)と、気化した冷媒40の蒸気を、接触面21上の排出孔32から冷媒排出路25の分岐流路25aに排出する。不図示の真空ポンプ等の吸引手段を用いて冷媒排出路25の内圧を負圧にすれば、該冷媒排出路25に連通する排出孔32から、上記空隙33内の余剰の冷媒40及び該冷媒40の蒸気を吸引し、該冷媒排出路25を通じて排出することができる。このように排出孔32から冷媒40を排出することで、鋳片10との接触により空隙33内に発生した冷媒40の蒸気による圧力上昇を防ぎ、空隙33内の圧力を減圧できるので、空隙33内における冷媒40の流通を円滑化及び促進できる。よって、接触面21上で流通する冷媒40を用いた冷却効率が大幅に向上する。

【0072】

また、間接冷却としては、接触面21の複数の凸部30が鋳片表面10cに接触するので、鋳片10の熱を、凸部30を介して冷却部材20に抜熱することができる。上述したように冷媒供給路24及び冷媒排出路25は、冷却部材20自体を冷却する内部冷却機構として機能し、冷却部材20の内部の冷媒供給路24及び冷媒排出路25に冷媒40を循環させることで、冷却部材20自体を冷却できる。特に、鋳片10に対する接触面21に近い側にある拡張部23内に、冷媒供給路24及び冷媒排出路25の分岐流路24a、25aを形成することで、冷却部材20の接触面21付近の冷却を促進できる。このように内部冷却機構により冷却された冷却部材20の接触面21を鋳片10に接触させることで、鋳片10の熱を冷却部材20に抜熱して、鋳片10を好適に間接冷却することができる。

【0073】

[1.3.冷却部材の移動機構]

次に、図7及び図8を参照して、本実施形態に係る冷却部材20の移動機構50と、該移動機構50による冷却部材20の移動動作について説明する。なお、図7及び図8は、本実施形態に係る冷却部材20の移動サイクルを示す模式図である。

【0074】

図7に示すように、移動機構50は、鋳片表面10cに対する冷却部材20の接触面21の接触を維持しながら、冷却部材20を鋳片10に追従して鋳造方向(垂直方向)に移動させ、また、冷却部材20を水平方向に移動させて、鋳片表面10cに対して冷却部材20の接触面21を接触/離隔させる。

【0075】

移動機構50は、例えば、冷却部材20を水平方向に移動させるアクチュエータ51と、冷却部材20を鋳造方向に移動させるボールネジ機構とを備える。アクチュエータ51のピストンロッド51aは、冷却部材20の基台部22の後端に連結されており、これにより、アクチュエータ51は冷却部材20を支持する。該アクチュエータ51は、ピストンロッド51aを伸縮させることで、冷却部材20を水平方向に移動させ、鋳片10に対して接近/離隔させる。ボールネジ機構は、上記アクチュエータ51に螺嵌されて該アクチュエータ51を支持するボールネジ52と、上記アクチュエータ51の垂直方向の移動を案内するガイドレール53と、ボールネジ52に連結されたモータ54とを備える。このボールネジ機構は、モータ54によりボールネジ52を回転させることで、上記アクチュエータ51をガイドレール53に沿って上下動させ、この結果、該アクチュエータ51により支持された冷却部材20を鋳造方向に移動させる。

【0076】

なお、移動機構50は、上記図7の構成例に限定されず、冷却部材20を鋳造方向及び水平方向に移動可能な構成であれば、例えば、二軸アクチュエータ又はリンク機構等を用いるなど、適宜設計変更可能である。

【0077】

ここで、上記移動機構50による冷却部材20の移動動作について説明する。まず、図7に示すように、移動機構50は、冷却部材20の接触面21を鋳片表面10cに接触させたままの状態で、モータ54の駆動により、鋳造方向(即ち、下方)に移動する鋳片10に追従するようにして、冷却部材20を初期位置から鋳造方向に所定距離Zだけ垂直移動させる(符号20Aの位置→符号20Bの位置)。このとき、冷却部材20の移動速度は、鋳造速度と同一である。これにより、冷却部材20の接触面21と鋳片表面10cとの接触を所定時間に渡り維持して、接触部位の鋳片表面10cを好適に冷却できる。

【0078】

次いで、図8に示すように、移動機構50は、アクチュエータ51の駆動により、冷却部材20を鋳片10から離隔する方向に所定距離Xだけ水平移動させることで、該冷却部材20の接触面21を鋳片表面10cから離隔させる(符号20Bの位置→符号20Cの位置)。さらに、移動機構50は、モータ54の駆動により、冷却部材20を鋳造方向と反対方向(即ち、上方)に所定距離Zだけ垂直移動させて、上記初期位置と同一の高さに戻す(符号20Cの位置→符号20Dの位置)。その後、移動機構50は、アクチュエータ51の駆動により、冷却部材20を鋳片10に接近する方向に所定距離Xだけ水平移動させることで、冷却部材20の接触面21を鋳片表面10cの別の部位に対して再び接触させる(符号20Dの位置→上記符号20Aの位置)。その後は、上記と同様な移動サイクルを繰り返す。

【0079】

以上のような移動サイクルで冷却部材20を移動させることにより、鋳造方向に移動する鋳片10の表面10cを、所定領域ずつ順次、冷却部材20により冷却するので、鋳片表面10c全体を均一かつ確実に冷却できる。さらに、鋳片表面10cに対する接触面21の接触と離隔を使い分けることで、冷却部材20の接触面21と鋳片表面10cとが摩擦しないので、鋳片表面10cを傷付けることがない。

【0080】

なお、図7及び図8では、鋳片10の一側の冷却部材20の移動サイクルについて説明したが、鋳片10の他側にある冷却部材20も同様に移動する。つまり、鋳片10の両側で同一高さに配置される一対の冷却部材20が、同様な移動サイクルで移動して、鋳片10の両側の表面10cを均等に冷却する。

【0081】

[1.4.鋳片表面の付着物の除去機構]

次に、図9を参照して、本実施形態に係る鋳片表面10cにおける付着物除去機構について説明する。なお、図9は、本実施形態に係る付着物除去機構が設けられた冷却部材20を示す模式図である。

【0082】

図9に示すように、鋳型1から引き出された鋳片表面10cには、鋳型1内の鋳造で使用されるパウダーやスケール等からなる付着物60が付着しており、該付着物60は、鋳片表面10c上を下方に向かって流動する。この付着物60が、冷却部材20の接触面21と鋳片表面10cとの接触部に進入すると、複数の凸部30間の空隙33が目詰まりを起こし、空隙33内の冷媒40の流通に支障を来すため、目詰まり部分の冷却効率が低下するとともに、鋳片表面10c全体の均一な冷却を阻害してしまう。

【0083】

そこで、本実施形態に係る冷却部材20の鋳造方向上流側には、当該付着物60の除去機構として、スクレイパー62が設けられている。スクレイパー62は、冷却部材20の拡張部23の上側の傾斜面23aに設置されており、該傾斜面23aに沿ってスライド可能である。このスクレイパー62の先端62aは、鋳片表面10cと略平行な平面となるように成形されており、鋳片表面10cに面接触する。かかるスクレイパー62の先端62aを接触面21から突出させて、接触面21に軽く接触させる。

【0084】

かかるスクレイパー62は、冷却部材20の鋳造方向上流側の鋳片表面10c上に存在する付着物60を掻き取って、外部に除去する。これにより、付着物60が

接触面21の上端から該接触面21と鋳片表面10cとの接触部内に進入することを阻止できるので、複数の凸部30間の空隙33が目詰まりを起こすことを防止できる。よって、冷却部材20による鋳片表面10cの冷却を、より効率的かつ均一に実現することができる。

【0085】

次に、図10を参照して、本実施形態の変更例に係る付着物除去機構について説明する。なお、図10は、本実施形態の変更例に係る付着物除去機構が設けられた冷却部材20を示す模式図である。

【0086】

図10に示すように、冷却部材20は、上記付着物60の除去機構として、冷媒40の蒸気を上方に向けて噴出する噴出機構64を備えている。この噴出機構64は、上記複数の凸部30間の空隙で、鋳片10の熱により発生した冷媒40の蒸気を、接触面21の上端部から鋳造方向上流側に向けて噴出する。

【0087】

上述したように、冷却部材20の接触面21と鋳片表面10cが接触している場合には、鋳片表面10cと複数の凸部30間の空隙33に、冷媒40の蒸気(例えば水蒸気)が大気圧以上の蒸気圧で充満している。このため、接触面21の上端において、鋳片表面10cとの間に開口を設ければ、当該開口から冷媒40の蒸気68が上方に噴出するようになる。かかる噴出機構64により、接触面21の上端から鋳片表面10c上の付着物60に対して蒸気68を噴射することで、該付着物60を飛散させ、接触面21から除去することができる。

【0088】

さらに、上記冷却部材20の拡張部23は台形状の垂直断面を有しているが、図10に示すように、この拡張部23の上端の鋭角部66は、上方に向かうほど、鋳片10から離隔するように反り返っている。この結果、接触面21の上端も鋳片10から離隔するように反り返っている。かかる接触面21の反り返り構造により、接触面21の上端から噴射される蒸気68は、鉛直上方のみならず、接触面21の反り返り面に沿って斜め上方にも向かう。従って、接触面21から剥離させた付着物60の破片61を、好適に外部に吹き飛ばすことができるので、付着物60の進入をより確実に防止できる。

【0089】

また、蒸気圧を高くして付着物60をより強固に吹き飛ばしたい場合は、鋭角部66を上方に向かうほど、鋳片10に近づくように一旦絞りこむ形状とすることも可能である。また、鋭角部66を設けず、接触面21の上端部のみを、当該上端部から蒸気の噴出ができる程度に、より鋳片10に並行に近づけることでもよい。なお、排気孔32に連通する冷媒排出系統(例えば、冷媒排出路25、分岐流路25a等)の途中に、絞りや圧力調整弁等による抵抗を設けて、冷媒40の蒸気の排気圧を調整することにより、接触面21上端からの蒸気の噴出圧を調整することが可能である。

【0090】

以上のように、噴出機構64によっても、付着物60が、接触面21の上端から該接触面21と鋳片表面10cとの接触部内に進入することを阻止して、複数の凸部30間の空隙33が目詰まりを起こすことを防止できる。また、鋳片10の冷却で発生する冷媒40の蒸気68を有効利用することで、付着物除去機構として、別途の部材や駆動装置等を設ける必要が無いので、装置構成の簡素化、省コスト化が図れる。

【0091】

[1.5.連続鋳造方法]

次に、本実施形態に係る連続鋳造装置による連続鋳造方法について、特に、鋳型1直下での鋳片10の冷却方法を中心に説明する。

【0092】

図2に示したように、上記連続鋳造装置を用いた連続鋳造においては、鋳型1内に溶融金属10aを注入しながら、該鋳型1を用いて鋳片10が連続鋳造される。この連続鋳造中には、鋳型1直下の二次冷却帯において、上記サポートロール2及び冷却部材20により、鋳型1から引き出された鋳片10が成形及び二次冷却される。当該二次冷却では、冷却部材20内部に形成された冷媒供給路24及び冷媒排出路25を冷媒40が循環しており、冷却部材20自体が冷媒40により冷却される。そして、移動機構50により、図7及び図8に示した移動サイクルで冷却部材20を移動させる。この移動サイクルでは、冷却部材20の接触面21を鋳片表面10cに接触させた状態で、移動機構50により、冷却部材20を鋳片10に追従して鋳造方向に移動させる。これにより、鋳片10に接触した冷却部材20への抜熱により、鋳片10が間接冷却されるとともに、冷却部材20の接触面21上で流動する冷媒40によって、鋳片10が直接冷却される(図6参照。)。

【0093】

かかる冷媒40による直接冷却では、冷却部材20内部の冷媒供給路24を介して供給される冷媒40を、噴出孔31から接触面21上に噴出しながら、当該接触面21上の冷媒40を排出孔32から冷媒排出路25に排出する。これにより、噴出孔31から噴出された冷媒40は、接触面21上において、鋳片表面10cと複数の凸部30とで囲まれた空隙33に供給される。該冷媒40は、当該空隙33内を排出孔32に向けてランダムに流通しつつ、その一部が高温の鋳片10に接触して気化し、この気化潜熱により鋳片10が冷却される。さらに、空隙33内の余剰の冷媒40と、上記気化した冷媒40の蒸気は、吸引口である排出孔32から冷媒排出路25を介して外部に排出される。

【0094】

以上説明したように、第1の実施形態に係る冷却部材20を用いた冷却方法により、接触面21上の空隙33内を流通する冷媒40の気化潜熱を用いた直接冷却作用と、鋳片10と冷却部材20との接触による接触抜熱を用いた間接冷却作用の双方によって、鋳片10を効率的に冷却できる。従って、鋳造速度を高速にしても、鋳片10を十分に冷却でき、連続鋳造装置による鋳片10の生産性を向上できる。

【0095】

特に、本実施形態に係る冷却部材20の接触面21に形成される複数の凸部30は、従来のクーリンググリッドのウェアプレートと比べて大幅に小さく、かつ、接触面21上において、冷媒40の流通方向に指向性を持たせないような形状及び配置で設けられている。また、複数の凸部30と、噴出孔31及び排出孔32との相対位置関係も、冷媒40の流通方向に指向性を持たせないように調整されている。さらに、鋳片表面10cに接触する個々の凸部30の面積サイズが小さく、かつ、冷媒40の流路である空隙33、噴出孔31及び排出孔32が、接触面21全体に細かく分散配置されている。

【0096】

従って、冷媒40は、接触面21上を噴出孔31から排出孔32に至るまでの間に、上記複数の凸部30間の空隙33をランダムな方向に均等に流通して、被冷却面である鋳片表面10c全体に対して均一に作用する。この結果、鋳片表面10c全体を冷却ムラ無く、均一に冷却することができる。よって、鋳片10の凝固均一性を向上させて、鋳造される鋳片10の品質を向上できる。

【0097】

[2.第2の実施形態]

次に、本発明の第2の実施形態に係る連続鋳造装置と、それを用いた連続鋳造方法について説明する。第2の実施形態に係る連続鋳造装置は、連続鋳造用冷却装置として、上記第1の実施形態に係る冷却部材20に代えて、ロール部材である冷却ロール70を具備する点で相違し、その他の機能構成は、第1の実施形態と実質的に同一であるので、詳細説明は省略する。

【0098】

[2.1.連続鋳造装置の全体構成]

まず、図11を参照して、本発明の第2の実施形態に係る連続鋳造装置の全体構成について説明する。図11は、第2の実施形態に係る連続鋳造装置を示す全体構成図である。

【0099】

図11に示すように、第2の実施形態に係る連続鋳造装置は、溶融金属10aを鋳造する鋳型1と、鋳型1の直下に設けられた複数対の冷却ロール70、70及び複数対のスプレーノズル3、3とを備える。鋳型1の構成は、第1の実施形態と同一である(図3参照。)。また、冷却ロール70、70及びスプレーノズル3、3は、上述した鋳片支持及び冷却装置として機能し、鋳型1から鉛直下方に引き出される鋳片10の長辺を、長辺方向の両側から支持及び整形するとともに、鋳片10を冷却する。

【0100】

複数対の冷却ロール70と複数対のスプレーノズル3は、鋳造方向に交互に配置されており、鋳造方向に移動する鋳片10を適切に支持及び冷却できるようになっている。第2の実施形態では、冷却ロール70は鋳造方向に移動しないため、第1の実施形態に係るサポートロール2と冷却部材20の位置関係と比べて、冷却ロール70とスプレーノズル3を鋳造方向に密に配置できる。

【0101】

スプレーノズル3は、鋳片10の両側に複数対設けられ、液体の冷媒(例えば冷却水)を鋳片10に向けて噴射して、鋳片10を直接冷却する。冷却ロール70とともにスプレーノズル3を設けることで、鋳片10の冷却効率を、より一層向上できる。なお、スプレーノズル3の代わりに、公知の他の冷却手段を設けてもよいし、或いは、スプレーノズル3を省略してもよい。

【0102】

冷却ロール70は、従来のサポートロール2(図1参照。)に相当する支持機能を有しており、鋳型1から下方に引き出される鋳片10の両側から、該鋳片10の長辺を支持する。該冷却ロール70のロール幅は、少なくとも鋳片10の幅よりも大きく、そのロール周面71で鋳片10の幅方向全体を支持する。かかる冷却ロール70は、無駆動式であり、鋳造方向に引き出される鋳片10に追従して回転しながら、該鋳片10を支持及び案内する。これにより、鋳片10を厚み方向に膨らまないように整形して、バルジングを防止できる。

【0103】

さらに、冷却ロール70は、上記の鋳片10の支持機能に加え、該鋳片10の長辺側の表面10c(被冷却面)を冷却する冷却機能を有する。このように第2の実施形態に係る冷却部材は、ロール部材である冷却ロール70で構成されており、冷却ロール70のロール周面は、鋳片表面10cと接触する接触面として機能する。該冷却ロール70は、鋳造方向に移動する鋳片10に追従して回転し、そのロール周面と鋳片表面10cとの接触を維持する。かかる冷却ロール70の構成については、以下に詳述する。

【0104】

[2.2.冷却ロールの構成]

次に、図12〜図14を参照して、本実施形態に係る冷却ロール70の構成について詳述する。図12は、本実施形態に係る冷却ロール70を示す模式図であり、図13は、該冷却ロール70の周面71を示す正面図(a)及び部分拡大図(b)であり、図14は、該冷却ロール70の周面71と鋳片表面10cとの接触部における冷媒40の流通状態を示す部分拡大断面図である。

【0105】

図12に示すように、冷却ロール70の内部には、外部から冷却ロール70の周面71(以下、ロール周面71という。)に冷媒40を供給するための冷媒供給路74と、ロール周面71から外部に冷媒40を排出するための冷媒排出路75が形成されている。

【0106】

冷媒供給路74は、冷却ロール70内部の中心に、ロール軸方向に延設された1つの流路である。このように冷却ロール70の中央に形成された1つの冷媒供給路74は、ロール周面71に向かう複数の分岐流路74aに分岐している。該複数の分岐流路74aは、中心の冷媒供給路74からロール周面71に向かって放射状に延び、それぞれの分岐流路74aは、ロール周面71に周方向に等間隔に形成された噴出孔81にそれぞれ連通している。

【0107】

一方、冷媒排出路75は、冷却ロール70内部の上記冷媒供給路74の周囲に、ロール軸方向に延設された複数の流路であり、周方向に等間隔で設けられる。これら複数の冷媒排出路75は、ロール軸方向に適宜の間隔で配置される環状流路74cにより相互に連通している。この冷媒排出路75も、冷却ロール70内で、ロール周面71に向かう複数の分岐流路75aに分岐している。該分岐流路75aは、各冷媒排出路75からロール周面71に向かって放射状に延び、該ロール周面71に形成された排出孔82に連通している。

【0108】

冷媒供給路74の分岐流路74aと、冷媒排出路75の分岐流路75aは、冷却ロール70の周方向に交互に等間隔で配置されており、これにより、ロール周面71全体に対して冷媒40を均一に供給及び排出できる。なお、図12の例では、冷却ロール70のある縦断面において、周方向に10本の分岐流路74a、75aが形成されているが、分岐流路74a、75aの数は、冷却ロール70のロール径や冷媒40の噴出量等に応じて、適宜変更してもよい。

【0109】

かかる冷却ロール70は、そのロール周面71の一側を鋳片表面10cに接触させながら回転する。これにより、冷却ロール70は、鋳片10から冷却ロール70への抜熱により、鋳片10を間接的に冷却する機能だけでなく、ロール周面71と鋳片表面10cとの接触部を流通する冷媒40により、鋳片10を直接的に冷却する機能を有する。さらに、上記の冷媒供給路74及び冷媒排出路75は、冷却ロール70自体を冷却する内部冷却機構としても機能し、該冷媒供給路74及び冷媒排出路75内を冷媒40が循環することで、冷却ロール70自体が冷却される。

【0110】

ここで、図13を参照して、冷却ロール70のロール周面71の構成について詳述する。図13に示すように、冷却ロール70のロール周面71には、径方向外側に向かって突出した複数の凸部80と、ロール周面71上に冷媒40を噴出する複数の噴出孔81と、ロール周面71上から冷媒40を排出する複数の排出孔82とが形成されている。噴出孔81は、上記冷却ロール70内の分岐流路74aを介して冷媒供給路74と連通しており、冷媒供給路74を通じて供給された冷媒40を、ロール周面71上の複数の凸部80間の空隙83(凸部80間の凹部)に噴出する。一方、排出孔82は、上記冷却ロール70内の分岐流路25aを介して冷媒排出路75と連通しており、上記ロール周面71上の複数の凸部80間の空隙83に存在する余剰の冷媒40、及び、鋳片10の熱により気化した該冷媒40の蒸気を、冷媒排出路75に排出する。

【0111】

これら凸部80、噴出孔81及び排出孔82はそれぞれ、ロール周面71上で縦横に所定間隔で均等に配置されている。凸部80の分布密度は、噴出孔81及び排出孔82の分布密度よりも高い。これにより、ロール周面71上で冷媒40が噴出孔81から排出孔82に至るまでの間に、様々な方向にランダムに流動するようになる。

【0112】

また、噴出孔81の分布密度と排出孔82の分布密度は略同一である。ある1つの噴出孔81に隣接する4つの排出孔82を頂点とする正方形の中心に、該噴出孔81が配置されており、同様に、ある1つの排出孔82に隣接する4つの噴出孔81を頂点とする正方形の中心に、該排出孔82が配置されている。このように複数の噴出孔81及び排出孔82を等間隔で交互に千鳥配置することで、ロール周面71上で冷媒40を均等に流通させることができる。

【0113】

上記のように、冷却ロール70のロール周面71に複数の凸部80、噴出孔81及び排出孔82を設けることにより、鋳片表面10cに対する接触部位で、鋳片表面10cと複数の凸部80で囲まれた空隙83に冷媒40を流通させて、鋳片10の冷却効率を高めることができる。なお、これら凸部80、噴出孔81及び排出孔82の形状や配置、ピッチ等は、上記第1の実施形態に係る凸部30、噴出孔31及び排出孔32の場合と同様であるので、その詳細説明は省略する。

【0114】

次に、図14を参照して、冷却ロール70のロール周面71上における冷媒40の流路について説明する。上述した複数の凸部80の間隙である凹部(即ち、空隙83)は、ロール周面71上における冷媒40の流路として機能する。

【0115】

図14に示すように、冷却ロール70のロール周面71の一側を鋳片表面10cに接触させたときには、ロール周面71のうち一部の円弧部が鋳片表面10cに接触する。例えば、冷却ロール70のロール径が400mmである場合には、中心角が約3°に相当するロール周面71の円弧部が鋳片表面10cに接触する。かかる接触により、ロール周面71の一部の凸部80の先端部が鋳片表面10cに当接するため、鋳片表面10cと冷却ロール70のロール周面71との間には、少なくとも凸部80の高さ以上の空隙83が生じる。このとき、該空隙83は、鋳片表面10cと複数の凸部80とロール周面71とで囲まれて、鋳片10と冷却ロール70との接触部における冷媒40の流路として機能する。

【0116】

かかるロール周面71の構造により、図14に示すように、冷媒供給路74の分岐流路74aから供給される冷媒40は、ロール周面71の噴出孔81から噴出して、ロール周面71と鋳片表面10cとの間に供給された後に、複数の凸部80間の空隙83を縫うように流動して、排出孔82から冷媒排出路75の分岐流路75aに排出される。このとき、空隙83を流れる冷媒40は、高温の鋳片表面10cと接触して、その一部又は全部が気化するので、この気化潜熱により鋳片10を冷却する。このように、鋳片表面10cと複数の凸部80の間の空隙83内で、冷媒40を流通及び気化させることで、冷媒40の気化潜熱により、鋳片10を直接冷却することができる。

【0117】

また、上記のようにして空隙83内で発生した冷媒40の蒸気及び余剰の液体は、ロール周面71上の排出孔82から吸引されて、分岐流路75a及び冷媒排出路75を通じて排出される。このように排出孔82から冷媒40を排出することで、鋳片10との接触により空隙83内に発生した冷媒40の蒸気膜を破壊し、空隙83内の圧力を減圧できるので、空隙83内における冷媒40の流通を円滑化できる。

【0118】

また、間接冷却としては、ロール周面71の複数の凸部80が鋳片表面10cに接触するので、鋳片10の熱を、凸部80を介して冷却ロール70に抜熱することができる。上述したように冷媒供給路74及び冷媒排出路75は、冷却ロール70自体を冷却する内部冷却機構として機能し、冷却ロール70の内部の冷媒供給路74及び冷媒排出路75に冷媒40を循環させることで、冷却ロール70自体を冷却できる。特に、冷却ロール70のロール周面71側に、複数の分岐流路74a、75aを形成することで、ロール周面71付近の冷却を促進できる。このように内部冷却機構により冷却された冷却ロール70のロール周面71を鋳片10に接触させることで、鋳片10の熱を冷却ロール70に抜熱して、鋳片10を好適に間接冷却することができる。

【0119】

[2.3.冷媒供給範囲の制御機構]

次に、第2の実施形態の変更例に係る冷却ロール70について説明する。図15に示すように、鋳片表面10cに対して冷媒40を供給する範囲と冷媒を供給しない範囲とを区切るためのカバー95を、ロール周面71に隣接して設けてもよい。図示の例では、冷却ロール70と鋳片表面10cとの接触部の上下に、一対のカバー95が設けられている。該カバー95は、ロール周面71に沿って湾曲した板状であり、冷却ロール70の回転を妨げないように、ロール周面71から所定距離だけ離隔した状態で、ロール周面71に沿って配設されている。これにより、ロール周面71のうちカバー95で覆われていない部分(つまり、鋳片表面10cとの接触部とその周辺)のみから鋳片表面10cに対して冷媒40が供給され、カバー95で覆われた部分からは、鋳片表面10cに冷媒40が供給されない。従って、当該カバー95により、ロール周面71と鋳片10との接触部以外への冷媒40の飛散を抑えることができるので、冷却の均一性を阻害する予定外の鋳片10の冷却を阻止することができる。

【0120】

また、図16に示すように、冷却ロール70のロール周面71のうち鋳片表面10cに接触する範囲のみに冷媒40が供給されるように、冷媒供給系統を制御する制御機構を設けてもよい。図示の例では、冷却ロール70内の冷媒供給系統(例えば、冷媒供給路74の各分岐流路74a)に電磁弁90をそれぞれ設け、冷却ロール70の回転角度に応じて、制御部(図示せず。)から各電磁弁90に開閉信号を送り、該各電磁弁90を開閉させるようになっている。かかる電磁弁90により、ロール周面71のうち鋳片表面10cとの接触部周辺に冷媒40を供給する分岐流路74aのみを開放し、その他の分岐流路74aを閉塞できる。かかる制御機構により、ロール周面71と鋳片10との接触部以外への冷媒40の飛散を抑えることができるので、冷却の均一性を阻害する予定外の鋳片10の冷却を阻止することができる。なお、図16の例の制御機構では、冷却ロール70内に電磁弁90を設けたが、冷却ロール70外に接続された冷媒供給系統のいずれかの配管に電磁弁を設けて、冷媒供給を制御してもよい。

【0121】

[2.4.連続鋳造方法]

次に、本実施形態に係る連続鋳造装置による連続鋳造方法について、特に、鋳型1直下での鋳片10の冷却方法を中心に説明する。

【0122】

図11に示したように、上記連続鋳造装置を用いた連続鋳造においては、鋳型1内に溶融金属10aを注入しながら、該鋳型1を用いて鋳片10が連続鋳造される。この連続鋳造中には、鋳型1直下の二次冷却帯において、上記スプレーノズル3及び冷却ロール70により、鋳型1から引き出された鋳片10が成形及び二次冷却される。当該二次冷却では、冷却ロール70内部に形成された冷媒供給路74及び冷媒排出路75を冷媒40が循環しており、冷却ロール70自体が冷媒40により冷却される。また、冷却ロール70は、そのロール周面71を鋳片10に接触させながら、該鋳片10の鋳造方向の移動に追従して回転し、該ロール周面71の複数の凸部80を鋳片表面10cに対して接触させる。これにより、鋳片10に接触した冷却ロール70への抜熱により、鋳片10が間接冷却されるとともに、ロール周面71上で流動する冷媒40によって、鋳片10が直接冷却される(図14参照。)。

【0123】

かかる冷媒40による直接冷却では、冷却ロール70内部の冷媒供給路74を介して供給される冷媒40を、噴出孔81からロール周面71上に噴出しながら、当該ロール周面71上の冷媒40を排出孔82から冷媒排出路75に排出する。これにより、噴出孔81から噴出された冷媒40は、ロール周面71上において、鋳片表面10cと複数の凸部80とで囲まれた空隙83に供給される。該冷媒40は、当該空隙83内を排出孔82に向けてランダムに流通しつつ、その一部が高温の鋳片10に接触して気化し、この気化潜熱により鋳片10が冷却される。さらに、空隙83内の余剰の冷媒40と、上記気化した冷媒40の蒸気は、吸引口である排出孔82から冷媒排出路75を介して外部に排出される。

【0124】

以上説明したように、第2の実施形態に係る冷却ロール70を用いた冷却方法により、ロール周面71上の空隙83内を流通する冷媒40の気化潜熱を用いた直接冷却作用と、鋳片10と冷却ロール70との接触による接触抜熱を用いた間接冷却作用の双方によって、鋳片10を効率的に冷却できる。さらに、スプレーノズル3による冷媒の噴射によっても、鋳片10の冷却効率を高めることができる。従って、鋳造速度を高速にしても、鋳片10を十分に冷却できるので、連続鋳造装置による鋳片10の生産性を向上できる。

【0125】

特に、冷却ロール70のロール周面71に形成される複数の凸部80は、従来のクーリンググリッドのウェアプレートと比べて大幅に小さく、かつ、ロール周面71上において、冷媒40の流通方向に指向性を持たせないような形状及び配置で設けられている。また、複数の凸部80と、噴出孔81及び排出孔82との相対位置関係も、冷媒40の流通方向に指向性を持たせないように調整されている。さらに、鋳片表面10cに接触する個々の凸部80の面積サイズが小さく、かつ、冷媒40の流路である空隙83、噴出孔81及び排出孔82が、ロール周面71の軸方向及び周方向に細かく分散配置されている。

【0126】

従って、冷媒40は、ロール周面71上を噴出孔81から排出孔82に至るまでの間に、上記複数の凸部80間の空隙83をランダムな方向に均等に流通して、被冷却面である鋳片表面10c全体に対して均一に作用する。この結果、鋳片表面10c全体を冷却ムラ無く、均一に冷却することができる。よって、鋳片10の凝固均一性を向上させて、鋳造される鋳片10の品質を向上できる。

【0127】

さらに、第2の実施形態では、無駆動式の冷却ロール70は、鋳片10に追従して自動的に回転するので、第1の実施形態に係る冷却部材20の移動機構50のような別途の駆動機構や、その移動スペースが不要である。従って、比較的簡易な装置構成で、上記冷却方法を実現できる。また、既存の連続鋳造装置に設置されているサポートロール2を上記冷却ロール70に交換するだけで、上記冷却方法を実現できるので、追加設備コストやランニングコストを抑制できる。

【0128】

[3.まとめ]

以上、本発明の第1及び第2の実施形態に係る連続鋳造方法と、それを実現する連続鋳造装置について説明した。本実施形態によれば、鋳片表面10cと、冷却部材20又は冷却ロール70の表面との接触部において、複数の凸部30、80間の空隙33、83内で、冷媒40とその蒸気をランダムに流動させる。従って、鋳片10を高効率で冷却できるので、鋳造速度を高速化できるとともに、鋳片表面10c全体を均一に冷却できるので、連続鋳造される鋳片10の品質を向上させることができる。

【0129】

また、冷却部材20や冷却ロール70の冷却系統と、鋳片10に冷媒を噴射するための冷却系統とが共通であるので、従来のクーリンググリッド方式と比べて、冷却装置の装置構成が簡単であるという利点がある。さらに、接触面21又はロール周面71上に形成された複数の凸部30、80の大きさ(接触面積)が、従来のウェアプレートと比べて大幅に小さく、かつ、該凸部30、80が点対称な形状(例えば円)であるので、凸部30、80と鋳片10との接触面圧を均一にすることが可能である。

【0130】

また、冷媒40の供給系統の温度や噴出量などを制御することで、局部可変な冷却制御が可能となる。さらに、移動機構50により冷却部材20を鋳片10に対して断続的に追従させる機能を有しており、この断続時間を細かくすることなどで、鋳造方向に引き抜かれる鋳片10に沿って、均一かつ制御性のある冷却が可能となる。加えて、鋳片表面10cに存在するパウダーやスケールなどの付着物60を除去する機構を設けることで、接触面21の目詰まりを防止できるので、より均一かつ高効率な冷却を実現できる。

【0131】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【0132】

例えば、上記実施形態では、鋳型1から引き出される鋳片10の長辺側の表面10aを、冷却部材20、冷却ロール70等の冷却部材により冷却するように構成したが、本発明はかかる例に限定されない。例えば、鋳型1から引き出される鋳片10の短辺側の表面に対向するように、冷却部材20、冷却ロール70等の冷却部材を設け、該短辺側の表面を冷却してもよい。また、鋳片10の長辺側の表面10aに対向する一対の第1冷却部材と、該鋳片10の短辺側の表面に対向する一対の第2冷却部材を設けることで、該鋳片10の長辺側の表面10a及び短辺側の表面の双方を同時に冷却してもよい。

【符号の説明】

【0133】

1 鋳型

2 サポートロール

3 スプレーノズル

10 鋳片

10a 溶融金属

10b 凝固シェル

11 短辺鋳型板

12 長辺鋳型板

20 冷却部材

21 接触面

22 基台部

23 拡張部

24、74 冷媒供給路

24a、74a 分岐流路

25a、75a 分岐流路

25、75 冷媒排出路

30、80 凸部

31、81 噴出孔

32、82 排出孔

33、83 空隙

40 冷媒

50 移動機構

60 付着物

62 スクレイパー

64 噴出機構

70 冷却ロール

71 ロール周面

90 電磁弁

95 カバー

【特許請求の範囲】

【請求項1】

連続鋳造装置の鋳型の直下に設けられ、前記鋳型から引き出された鋳片を冷却する連続鋳造用冷却装置において、

複数の凸部が形成された接触面を前記鋳片表面に接触させて前記鋳片を冷却する冷却部材を備え、

前記冷却部材は、

前記冷却部材の内部に設けられ、前記接触面に冷媒を供給する冷媒供給路と、

前記冷却部材の内部に設けられ、前記接触面から前記冷媒を排出する冷媒排出路と、

前記冷却部材の前記接触面に形成され、前記冷媒供給路を通じて供給された前記冷媒を前記複数の凸部間の空隙に噴出する噴出孔と、

前記冷却部材の前記接触面に形成され、前記複数の凸部間の空隙に存在する前記冷媒及び該冷媒の蒸気を前記冷媒排出路に排出する排出孔と、

を備えることを特徴とする、連続鋳造用冷却装置。

【請求項2】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させる移動機構をさらに備えることを特徴とする、請求項1に記載の連続鋳造用冷却装置。

【請求項3】

前記移動機構は、

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、

前記冷却部材の前記接触面を前記鋳片表面から離隔させ、

前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、

前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させることを特徴とする、請求項2に記載の連続鋳造用冷却装置。

【請求項4】

前記冷却部材の鋳造方向上流側に設けられ、先端が前記鋳片表面に対して接触するスクレイパーをさらに備えることを特徴とする、請求項1〜3のいずれか一項に記載の連続鋳造用冷却装置。

【請求項5】

前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出する噴出機構をさらに備えることを特徴とする、請求項1〜3のいずれか一項に記載の連続鋳造用冷却装置。

【請求項6】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、

前記冷却部材の前記接触面は、前記ロール部材の周面であり、

前記複数の凸部は、前記ロール部材の周面に形成されており、

前記ロール部材は、鋳造方向に移動する前記鋳片に追従して回転することを特徴とする、請求項1に記載の連続鋳造用冷却装置。

【請求項7】

前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るカバーを、前記ロール部材の周面に隣接して設けたことを特徴とする、請求項6に記載の連続鋳造用冷却装置。

【請求項8】

前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒が供給されるように、前記冷媒供給路を介した前記冷媒の供給を制御する制御機構を設けたことを特徴とする、請求項6又は7に記載の連続鋳造用冷却装置。

【請求項9】

連続鋳造装置の鋳型を用いて鋳片を鋳造しながら、前記鋳型から引き出される前記鋳片を冷却する連続鋳造方法において、

複数の凸部が形成された接触面を有する冷却部材を前記鋳型の直下に設け、前記接触面を前記鋳片表面に接触させて前記鋳片を冷却するとともに、

前記冷却部材の内部に設けられた冷媒供給路を介して供給される冷媒を、前記冷却部材の前記接触面に形成された噴出孔から、前記複数の凸部間の空隙に噴出しつつ、前記複数の凸部間の空隙にある前記冷媒及び該冷媒の蒸気を、前記冷却部材の前記接触面に形成された排出孔から、前記冷却部材の内部に設けられた冷媒排出路を介して排出することを特徴とする、連続鋳造方法。

【請求項10】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させることを特徴とする、請求項9に記載の連続鋳造方法。

【請求項11】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、

前記冷却部材の前記接触面を前記鋳片表面から離隔させ、

前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、

前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させることを特徴とする、請求項10に記載の連続鋳造方法。

【請求項12】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記冷却部材の鋳造方向上流側に設けられたスクレイパーの先端を前記鋳片表面に対して接触させることを特徴とする、請求項9〜11のいずれか一項に記載の連続鋳造方法。

【請求項13】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出させることを特徴とする、請求項9〜11のいずれか一項に記載の連続鋳造方法。

【請求項14】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、

前記冷却部材の前記接触面は、前記ロール部材の周面であり、

前記複数の凸部は、前記ロール部材の周面に形成されており、

鋳造方向に移動する前記鋳片に追従して前記ロール部材を回転させながら、当該回転するロール部材の周面の前記複数の凸部を前記鋳片表面に対して接触させることを特徴とする、請求項9に記載の連続鋳造方法。

【請求項15】

前記ロール部材の周面に隣接して設けられたカバーにより、前記ロール周面から前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切ることを特徴とする、請求項14に記載の連続鋳造方法。

【請求項16】

前記冷媒供給路を介した前記冷媒の供給を制御することにより、前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒を供給することを特徴とする、請求項14又は15に記載の連続鋳造方法。

【請求項1】

連続鋳造装置の鋳型の直下に設けられ、前記鋳型から引き出された鋳片を冷却する連続鋳造用冷却装置において、

複数の凸部が形成された接触面を前記鋳片表面に接触させて前記鋳片を冷却する冷却部材を備え、

前記冷却部材は、

前記冷却部材の内部に設けられ、前記接触面に冷媒を供給する冷媒供給路と、

前記冷却部材の内部に設けられ、前記接触面から前記冷媒を排出する冷媒排出路と、

前記冷却部材の前記接触面に形成され、前記冷媒供給路を通じて供給された前記冷媒を前記複数の凸部間の空隙に噴出する噴出孔と、

前記冷却部材の前記接触面に形成され、前記複数の凸部間の空隙に存在する前記冷媒及び該冷媒の蒸気を前記冷媒排出路に排出する排出孔と、

を備えることを特徴とする、連続鋳造用冷却装置。

【請求項2】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させる移動機構をさらに備えることを特徴とする、請求項1に記載の連続鋳造用冷却装置。

【請求項3】

前記移動機構は、

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、

前記冷却部材の前記接触面を前記鋳片表面から離隔させ、

前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、

前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させることを特徴とする、請求項2に記載の連続鋳造用冷却装置。

【請求項4】

前記冷却部材の鋳造方向上流側に設けられ、先端が前記鋳片表面に対して接触するスクレイパーをさらに備えることを特徴とする、請求項1〜3のいずれか一項に記載の連続鋳造用冷却装置。

【請求項5】

前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出する噴出機構をさらに備えることを特徴とする、請求項1〜3のいずれか一項に記載の連続鋳造用冷却装置。

【請求項6】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、

前記冷却部材の前記接触面は、前記ロール部材の周面であり、

前記複数の凸部は、前記ロール部材の周面に形成されており、

前記ロール部材は、鋳造方向に移動する前記鋳片に追従して回転することを特徴とする、請求項1に記載の連続鋳造用冷却装置。

【請求項7】

前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切るカバーを、前記ロール部材の周面に隣接して設けたことを特徴とする、請求項6に記載の連続鋳造用冷却装置。

【請求項8】

前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒が供給されるように、前記冷媒供給路を介した前記冷媒の供給を制御する制御機構を設けたことを特徴とする、請求項6又は7に記載の連続鋳造用冷却装置。

【請求項9】

連続鋳造装置の鋳型を用いて鋳片を鋳造しながら、前記鋳型から引き出される前記鋳片を冷却する連続鋳造方法において、

複数の凸部が形成された接触面を有する冷却部材を前記鋳型の直下に設け、前記接触面を前記鋳片表面に接触させて前記鋳片を冷却するとともに、

前記冷却部材の内部に設けられた冷媒供給路を介して供給される冷媒を、前記冷却部材の前記接触面に形成された噴出孔から、前記複数の凸部間の空隙に噴出しつつ、前記複数の凸部間の空隙にある前記冷媒及び該冷媒の蒸気を、前記冷却部材の前記接触面に形成された排出孔から、前記冷却部材の内部に設けられた冷媒排出路を介して排出することを特徴とする、連続鋳造方法。

【請求項10】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳片に追従して鋳造方向に移動させることを特徴とする、請求項9に記載の連続鋳造方法。

【請求項11】

前記鋳片表面に対する前記冷却部材の前記接触面の接触を維持しながら、前記冷却部材を前記鋳造方向に初期位置から所定距離だけ移動させた後に、

前記冷却部材の前記接触面を前記鋳片表面から離隔させ、

前記冷却部材を前記鋳造方向と反対方向に移動させて前記初期位置に戻し、

前記冷却部材の前記接触面を前記鋳片表面に対して再び接触させることを特徴とする、請求項10に記載の連続鋳造方法。

【請求項12】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記冷却部材の鋳造方向上流側に設けられたスクレイパーの先端を前記鋳片表面に対して接触させることを特徴とする、請求項9〜11のいずれか一項に記載の連続鋳造方法。

【請求項13】

前記冷却部材の前記接触面を前記鋳片表面に接触させているときに、前記複数の凸部間の空隙で発生した前記冷媒の蒸気を、前記接触面の端部から鋳造方向上流側に向けて噴出させることを特徴とする、請求項9〜11のいずれか一項に記載の連続鋳造方法。

【請求項14】

前記冷却部材は、前記鋳片表面に接触するロール部材で構成され、

前記冷却部材の前記接触面は、前記ロール部材の周面であり、

前記複数の凸部は、前記ロール部材の周面に形成されており、

鋳造方向に移動する前記鋳片に追従して前記ロール部材を回転させながら、当該回転するロール部材の周面の前記複数の凸部を前記鋳片表面に対して接触させることを特徴とする、請求項9に記載の連続鋳造方法。

【請求項15】

前記ロール部材の周面に隣接して設けられたカバーにより、前記ロール周面から前記鋳片表面に対して前記冷媒を供給する範囲と前記冷媒を供給しない範囲とを区切ることを特徴とする、請求項14に記載の連続鋳造方法。

【請求項16】

前記冷媒供給路を介した前記冷媒の供給を制御することにより、前記ロール部材の周面のうち前記鋳片表面に接触する範囲のみに前記冷媒を供給することを特徴とする、請求項14又は15に記載の連続鋳造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−183435(P2011−183435A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51694(P2010−51694)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]