連続鋳造用鋳型の熱電対取付構造

【課題】連続鋳造鋳型のバックプレートの剛性を低下させることなく所望の箇所あるいはそれに近い箇所に熱電対を配置できる連続鋳造用鋳型の熱電対取付構造を提供する。

【解決手段】多数のボルト5をバックプレート4のボルト貫通孔4bに貫通させて各ボルト先端を銅板6に螺合させて銅板6をバックプレート4に固着した連続鋳造用鋳型の熱電対取付構造において、ボルト5のうち、熱電対9により温度を測定する箇所に配置されたボルト5の中央で軸方向に貫通させて形成した貫通孔5cに熱電対9を挿入させるとともに、熱電対の先端を銅板6にバックプレート4の貫通孔4bと同軸に形成された熱電対収納穴6aに収める。

【解決手段】多数のボルト5をバックプレート4のボルト貫通孔4bに貫通させて各ボルト先端を銅板6に螺合させて銅板6をバックプレート4に固着した連続鋳造用鋳型の熱電対取付構造において、ボルト5のうち、熱電対9により温度を測定する箇所に配置されたボルト5の中央で軸方向に貫通させて形成した貫通孔5cに熱電対9を挿入させるとともに、熱電対の先端を銅板6にバックプレート4の貫通孔4bと同軸に形成された熱電対収納穴6aに収める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造用鋳型への熱電対を取り付けるための取付構造に関するものである。

【背景技術】

【0002】

連続鋳造鋳型では溶融金属と接する部分に冷却水が通る冷却溝を形成した銅板が配置されている。

【0003】

図3(a)は従来の連続鋳造用鋳型の概略断面図、(b)はボルトによる銅板の固定状態を示す概略断面である。

【0004】

図3において、対向して配置された一対の長辺フレーム1の間に対向する短辺フレーム(図示せず)が挟持されて連続鋳造用鋳型が形成されている。長辺フレーム1は冷却箱2に前部バックプレート4を配置し、このバックプレート4に多数のボルト5により銅板6を固定している。長辺フレーム1の下部には給水ヘッダ7aと排水ヘッダ7bを配置し、バックプレート4と銅板6に形成された冷却溝8に、給水ヘッダ7aから冷却水を送って、排水ヘッダ7bに排水される。

【0005】

銅板の温度を測定し、銅板の温度の変化を検知するために、銅板に熱電対が取り付けられている。

【0006】

連続鋳造用鋳型の銅板に熱電対を装着する構造は、例えば、特許文献1に開示されている。この例では、バックプレートと銅板に設けた保持孔に2本線の接合タイプの熱電対が挿入され、プラグとシール環によってチャンバーをシールする構造になっている。

【特許文献1】実開平6−23651号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

銅板は、溶融金属と接しており銅板の変形により長辺銅板と短辺銅板の間に隙間が生じて溶融金属が漏れたりするのを防止するためにバックプレートに強固に固定して変形しないようにする必要があるので、多数のボルトを短いピッチで密に配置してバックプレートに取り付けられており、さらに、銅板には冷却水を流すための冷却溝が短いピッチで形成されている。したがって、ボルトや冷却溝によって銅板に熱電対を挿入するチャンバーを設けると、バックプレートの剛性が低下し、シール不良の原因となる。また、短いピッチでボルトや冷却溝が配置されるために、チャンバーの設置スペースがとれなくて、所望の箇所あるいはそれに近い箇所に熱電対を配置できないという問題がある。

【0008】

そこで、本発明は、連続鋳造鋳型のバックプレートの剛性を低下させることなく所望の箇所あるいはそれに近い箇所に熱電対を配置できる連続鋳造用鋳型の熱電対取付構造を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、多数のボルトをバックプレートのボルト貫通孔に貫通させて各ボルト先端を銅板に螺合させて銅板をバックプレートに固着した連続鋳造用鋳型の熱電対取付構造において、前記ボルトのうち、熱電対により銅板の温度を測定する箇所に配置されたボルトの中央で軸方向に貫通させて形成した貫通孔に熱電対を挿入させるとともに、熱電対の先端を銅板に前記バックプレートの貫通孔と同軸に形成された熱電対収納穴に収めることを特徴とする。

【発明の効果】

【0010】

本発明の熱電対取付構造により、バックプレートと銅板を固着するボルトのうち、測定箇所あるいはそれに近い箇所のボルトの熱電対貫通孔に熱電対を挿入することにより、熱電対のためのチャンバーを新たに設けることなく、熱電対を所望の位置に配置することができる。

【0011】

また、ボルトの熱電対貫通孔に熱電対を挿入する構造であるため、熱電対のためのチャンバを新たに設ける必要がなく、したがってバックプレートの剛性を低下させることもない。

【発明を実施するための最良の形態】

【0012】

図1は本発明による熱電対を設けた連続鋳造用鋳型の概略断面図である。

【0013】

図1において、連続鋳造用鋳型は、対向して配置された一対の長辺フレーム1の間に対向する短辺フレーム(図示せず)が挟持されて連続鋳造用鋳型が形成されている。長辺フレーム1は冷却箱2を備え、長辺フレーム1の前部にはバックプレート4を配置し、このバックプレート4に多数のボルト5により銅板6を固定している。

【0014】

長辺フレーム1の下部には給水ヘッダ7aと排水ヘッダ7bを配置し、バックプレート4と銅板6に形成された冷却溝8に、給水ヘッダ7aから冷却水を送って、排水ヘッダ7bに排水される。

【0015】

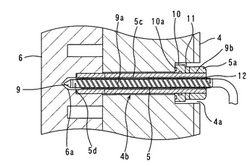

図2は本発明によるボルトへの熱電対の挿入状態を示す概略断面である。

【0016】

図2において、バックプレート4にはボルト5のナット5aが収まる凹み4aが形成され、さらに凹み4aに連続してボルト5が貫通するボルト軸貫通孔4bが形成されている。銅板6には、ボルト軸貫通孔4bの軸線に一致させてボルト5の先端を内壁のネジに螺合させるとともに、熱電対9の先端が収まる熱電対収納穴6aが形成されている。

【0017】

バックプレート4の凹み4aには、ボルト用のナット5aがナット用座金10、皿ばね11を介して収納され、ナット用座金10と凹み4aの接触面はOリング10a(例えば、シリコーン)でシールされる。

【0018】

本発明においては、銅板6をバックプレート4へ固着するボルトのうち、熱電対9を配置するボルト5の中央には、その軸方向に熱電対9を貫通させる熱電対貫通孔5cが設けられる。ボルト5の先端の外周に形成されたネジが銅板6に形成された熱電対収納穴6aの周壁に設けられたネジと螺合し、ボルト5の先端と銅板6の熱電対収納穴6aの接合面にはOリング(シリコーン等)5dでシールする。

【0019】

熱電対9は、銅コンスタンタン線の先端に銅線やエナメル線を接続し、これを熱電対の周りに巻き線9aとして巻き付けた構造となっている。熱電対9は巻き線9aとともに、スリーブ状の絶縁材9bで覆う。

【0020】

ナット5aの熱電対貫通孔5cの熱電対取り出し部にはシール材(例えば、スリーボンド#1212)12で塞いで、熱電対9のシールを確実に行う。

【0021】

本発明では、例えば鋳片引き抜き方向に直線上に熱電対を配置して銅板6の温度差により鋳型内の溶融金属のレベルを検知しようとする場合、バックプレート4と銅板6を固着するボルト5のうち、測定箇所あるいはそれに近い箇所は熱電対貫通孔5cを有するボルト5でバックプレート4と銅板6を固着し、ボルト5の熱電対貫通孔5cに熱電対9を挿入し、熱電対取り出し部をシール材12で塞いで、熱電対9を保持する。これにより、熱電対を所望の位置に配置することができ、また、熱電対9のためのチャンバを新たに設ける必要がないので、バックプレートの剛性を低下させることもない。

【図面の簡単な説明】

【0022】

【図1】本発明による熱電対を設けた連続鋳造用鋳型の概略断面図である。

【図2】本発明によるボルトへの熱電対の挿入状態を示す概略断面である。

【図3】(a)は従来の連続鋳造用鋳型の概略断面図、(b)はボルトによる銅板の固定状態を示す概略断面である。

【符号の説明】

【0023】

1:長辺フレーム

2:冷却箱

4:バックプレート

4a:凹み

4b:ボルト軸貫通孔

5:ボルト

5a:ナット

5b:ボルト軸

5c:熱電対貫通孔

5d:Oリング

6:銅板

6a:熱電対収納穴

7a:給水ヘッダ

7b:排水ヘッダ

8:冷却溝

9:熱電対

9a:巻き線

9b:シール材

10:ナット用座金

10a:Oリング

11:皿ばね

12:シール材

【技術分野】

【0001】

本発明は、連続鋳造用鋳型への熱電対を取り付けるための取付構造に関するものである。

【背景技術】

【0002】

連続鋳造鋳型では溶融金属と接する部分に冷却水が通る冷却溝を形成した銅板が配置されている。

【0003】

図3(a)は従来の連続鋳造用鋳型の概略断面図、(b)はボルトによる銅板の固定状態を示す概略断面である。

【0004】

図3において、対向して配置された一対の長辺フレーム1の間に対向する短辺フレーム(図示せず)が挟持されて連続鋳造用鋳型が形成されている。長辺フレーム1は冷却箱2に前部バックプレート4を配置し、このバックプレート4に多数のボルト5により銅板6を固定している。長辺フレーム1の下部には給水ヘッダ7aと排水ヘッダ7bを配置し、バックプレート4と銅板6に形成された冷却溝8に、給水ヘッダ7aから冷却水を送って、排水ヘッダ7bに排水される。

【0005】

銅板の温度を測定し、銅板の温度の変化を検知するために、銅板に熱電対が取り付けられている。

【0006】

連続鋳造用鋳型の銅板に熱電対を装着する構造は、例えば、特許文献1に開示されている。この例では、バックプレートと銅板に設けた保持孔に2本線の接合タイプの熱電対が挿入され、プラグとシール環によってチャンバーをシールする構造になっている。

【特許文献1】実開平6−23651号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

銅板は、溶融金属と接しており銅板の変形により長辺銅板と短辺銅板の間に隙間が生じて溶融金属が漏れたりするのを防止するためにバックプレートに強固に固定して変形しないようにする必要があるので、多数のボルトを短いピッチで密に配置してバックプレートに取り付けられており、さらに、銅板には冷却水を流すための冷却溝が短いピッチで形成されている。したがって、ボルトや冷却溝によって銅板に熱電対を挿入するチャンバーを設けると、バックプレートの剛性が低下し、シール不良の原因となる。また、短いピッチでボルトや冷却溝が配置されるために、チャンバーの設置スペースがとれなくて、所望の箇所あるいはそれに近い箇所に熱電対を配置できないという問題がある。

【0008】

そこで、本発明は、連続鋳造鋳型のバックプレートの剛性を低下させることなく所望の箇所あるいはそれに近い箇所に熱電対を配置できる連続鋳造用鋳型の熱電対取付構造を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、多数のボルトをバックプレートのボルト貫通孔に貫通させて各ボルト先端を銅板に螺合させて銅板をバックプレートに固着した連続鋳造用鋳型の熱電対取付構造において、前記ボルトのうち、熱電対により銅板の温度を測定する箇所に配置されたボルトの中央で軸方向に貫通させて形成した貫通孔に熱電対を挿入させるとともに、熱電対の先端を銅板に前記バックプレートの貫通孔と同軸に形成された熱電対収納穴に収めることを特徴とする。

【発明の効果】

【0010】

本発明の熱電対取付構造により、バックプレートと銅板を固着するボルトのうち、測定箇所あるいはそれに近い箇所のボルトの熱電対貫通孔に熱電対を挿入することにより、熱電対のためのチャンバーを新たに設けることなく、熱電対を所望の位置に配置することができる。

【0011】

また、ボルトの熱電対貫通孔に熱電対を挿入する構造であるため、熱電対のためのチャンバを新たに設ける必要がなく、したがってバックプレートの剛性を低下させることもない。

【発明を実施するための最良の形態】

【0012】

図1は本発明による熱電対を設けた連続鋳造用鋳型の概略断面図である。

【0013】

図1において、連続鋳造用鋳型は、対向して配置された一対の長辺フレーム1の間に対向する短辺フレーム(図示せず)が挟持されて連続鋳造用鋳型が形成されている。長辺フレーム1は冷却箱2を備え、長辺フレーム1の前部にはバックプレート4を配置し、このバックプレート4に多数のボルト5により銅板6を固定している。

【0014】

長辺フレーム1の下部には給水ヘッダ7aと排水ヘッダ7bを配置し、バックプレート4と銅板6に形成された冷却溝8に、給水ヘッダ7aから冷却水を送って、排水ヘッダ7bに排水される。

【0015】

図2は本発明によるボルトへの熱電対の挿入状態を示す概略断面である。

【0016】

図2において、バックプレート4にはボルト5のナット5aが収まる凹み4aが形成され、さらに凹み4aに連続してボルト5が貫通するボルト軸貫通孔4bが形成されている。銅板6には、ボルト軸貫通孔4bの軸線に一致させてボルト5の先端を内壁のネジに螺合させるとともに、熱電対9の先端が収まる熱電対収納穴6aが形成されている。

【0017】

バックプレート4の凹み4aには、ボルト用のナット5aがナット用座金10、皿ばね11を介して収納され、ナット用座金10と凹み4aの接触面はOリング10a(例えば、シリコーン)でシールされる。

【0018】

本発明においては、銅板6をバックプレート4へ固着するボルトのうち、熱電対9を配置するボルト5の中央には、その軸方向に熱電対9を貫通させる熱電対貫通孔5cが設けられる。ボルト5の先端の外周に形成されたネジが銅板6に形成された熱電対収納穴6aの周壁に設けられたネジと螺合し、ボルト5の先端と銅板6の熱電対収納穴6aの接合面にはOリング(シリコーン等)5dでシールする。

【0019】

熱電対9は、銅コンスタンタン線の先端に銅線やエナメル線を接続し、これを熱電対の周りに巻き線9aとして巻き付けた構造となっている。熱電対9は巻き線9aとともに、スリーブ状の絶縁材9bで覆う。

【0020】

ナット5aの熱電対貫通孔5cの熱電対取り出し部にはシール材(例えば、スリーボンド#1212)12で塞いで、熱電対9のシールを確実に行う。

【0021】

本発明では、例えば鋳片引き抜き方向に直線上に熱電対を配置して銅板6の温度差により鋳型内の溶融金属のレベルを検知しようとする場合、バックプレート4と銅板6を固着するボルト5のうち、測定箇所あるいはそれに近い箇所は熱電対貫通孔5cを有するボルト5でバックプレート4と銅板6を固着し、ボルト5の熱電対貫通孔5cに熱電対9を挿入し、熱電対取り出し部をシール材12で塞いで、熱電対9を保持する。これにより、熱電対を所望の位置に配置することができ、また、熱電対9のためのチャンバを新たに設ける必要がないので、バックプレートの剛性を低下させることもない。

【図面の簡単な説明】

【0022】

【図1】本発明による熱電対を設けた連続鋳造用鋳型の概略断面図である。

【図2】本発明によるボルトへの熱電対の挿入状態を示す概略断面である。

【図3】(a)は従来の連続鋳造用鋳型の概略断面図、(b)はボルトによる銅板の固定状態を示す概略断面である。

【符号の説明】

【0023】

1:長辺フレーム

2:冷却箱

4:バックプレート

4a:凹み

4b:ボルト軸貫通孔

5:ボルト

5a:ナット

5b:ボルト軸

5c:熱電対貫通孔

5d:Oリング

6:銅板

6a:熱電対収納穴

7a:給水ヘッダ

7b:排水ヘッダ

8:冷却溝

9:熱電対

9a:巻き線

9b:シール材

10:ナット用座金

10a:Oリング

11:皿ばね

12:シール材

【特許請求の範囲】

【請求項1】

多数のボルトをバックプレートのボルト貫通孔に貫通させて各ボルト先端を銅板に螺合させて銅板をバックプレートに固着した連続鋳造用鋳型の熱電対取付構造において、

前記ボルトのうち、熱電対により銅板の温度を測定する箇所に配置されたボルトの中央で軸方向に貫通させて形成した貫通孔に熱電対を挿入させるとともに、熱電対の先端を銅板に前記バックプレートの貫通孔と同軸に形成された熱電対収納穴に収めることを特徴とする連続鋳造用鋳型の熱電対取付構造。

【請求項2】

バックプレートにはボルトのナット、皿ばね、ナット用座金が順次収まる凹みが形成され、凹みとナット用座金、ボルトとナット用座金の接触面はOリングでシールされていることを特徴とする請求項1記載の連続鋳造用鋳型の熱電対取付構造。

【請求項3】

ボルトの先端と銅板の熱電対収納穴の接合面がOリングでシールされていることを特徴とする請求項1又は2記載の連続鋳造用鋳型の熱電対取付構造。

【請求項4】

ボルトの熱電対貫通孔の熱電対取り出し部がシール材でシールされていることを特徴とする請求項1、2又は3記載の連続鋳造用鋳型の熱電対取付構造。

【請求項1】

多数のボルトをバックプレートのボルト貫通孔に貫通させて各ボルト先端を銅板に螺合させて銅板をバックプレートに固着した連続鋳造用鋳型の熱電対取付構造において、

前記ボルトのうち、熱電対により銅板の温度を測定する箇所に配置されたボルトの中央で軸方向に貫通させて形成した貫通孔に熱電対を挿入させるとともに、熱電対の先端を銅板に前記バックプレートの貫通孔と同軸に形成された熱電対収納穴に収めることを特徴とする連続鋳造用鋳型の熱電対取付構造。

【請求項2】

バックプレートにはボルトのナット、皿ばね、ナット用座金が順次収まる凹みが形成され、凹みとナット用座金、ボルトとナット用座金の接触面はOリングでシールされていることを特徴とする請求項1記載の連続鋳造用鋳型の熱電対取付構造。

【請求項3】

ボルトの先端と銅板の熱電対収納穴の接合面がOリングでシールされていることを特徴とする請求項1又は2記載の連続鋳造用鋳型の熱電対取付構造。

【請求項4】

ボルトの熱電対貫通孔の熱電対取り出し部がシール材でシールされていることを特徴とする請求項1、2又は3記載の連続鋳造用鋳型の熱電対取付構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−284503(P2006−284503A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−107926(P2005−107926)

【出願日】平成17年4月4日(2005.4.4)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月4日(2005.4.4)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

[ Back to top ]