連続鋳造用鋳型

【課題】冷却部材からのCrめっき層の剥がれを抑制、更には防止して、冷却部材を保護することにより、従来よりも長寿命化を図ることが可能な連続鋳造用鋳型を提供する。

【解決手段】上下方向に貫通した空間部11を形成する冷却部材12を有し、空間部11に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型10において、冷却部材12の溶鋼接触面側13で、溶鋼の湯面位置を基準として冷却部材12の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層14、15が設けられ、しかも積層されたCrめっき層14、15のうち少なくとも最表層のCrめっき層14に、50MPa以上300MPa以下の圧縮の残留応力が加えられている。

【解決手段】上下方向に貫通した空間部11を形成する冷却部材12を有し、空間部11に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型10において、冷却部材12の溶鋼接触面側13で、溶鋼の湯面位置を基準として冷却部材12の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層14、15が設けられ、しかも積層されたCrめっき層14、15のうち少なくとも最表層のCrめっき層14に、50MPa以上300MPa以下の圧縮の残留応力が加えられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳片を製造するために使用する連続鋳造用鋳型に関する。

【背景技術】

【0002】

従来、鋳片は、上下方向に貫通した空間部を形成する冷却部材を有する連続鋳造用鋳型(以下、単に鋳型ともいう)に、溶鋼を流し込み凝固させることにより製造している。

この溶鋼と溶鋼の表面(湯面)を覆うパウダーには、金属と低融点合金を形成する不純物(例えば、亜鉛、カドミウム、鉛など)が含まれているため、冷却部材の表面に不純物が直接接触することで、冷却部材の表層部が、これら不純物と反応して脆い合金層を形成し、クラックの起点となったり、また溶損して、鋳型の寿命が短くなっていた。このため、冷却部材の溶鋼接触面にCrめっきを施すことで、不純物から冷却部材を保護することも試みられた。しかし、形成されたCrめっき層には多数のマイクロクラックが存在するため、このマイクロクラックを介して不純物が冷却部材に直接接触し、冷却部材が損傷して、期待以上の寿命延長には至らなかった。

このマイクロクラックによる損傷を防止するため、例えば、特許文献1には、めっき処理条件とめっき浴組成を調整することにより、マイクロクラックをなくしたクラックレスのCrめっき層を形成する方法が開示されている。

【0003】

このクラックレスのCrめっき層により冷却部材は保護され、冷却部材の寿命は従来よりも伸びるが、一方、使用の長期化とともにCrめっき層に割れが生じるため、この割れた部分を介して不純物が冷却部材に接触し、冷却部材が損傷していた。

このような、Crめっき層の割れの要因について検討すると、めっき表面にブラスト処理によって適度な圧縮の残留応力を付与することが有効であることが分かった。即ち、鋳型内に供給された溶鋼により、Crめっき層に熱がかかると、Crめっき層に圧縮の応力が加わり、その応力次第では、皮膜の弾性域を超えて塑性歪が蓄積される。また、Crめっき層が冷えたときには、引張りの応力が加わり、この繰り返しによる熱サイクル疲労により、Crめっき層に割れが発生する。

そこで、例えば、特許文献2には、Crめっき層に対して350MPa以上の圧縮の残留応力を付与することで、Crめっき層の割れを抑制する鋳型が開示されている。

【0004】

【特許文献1】特開平1−271033号公報

【特許文献2】特開平10−156490号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載された350MPa以上の圧縮の残留応力は、加える応力としては非常に大きく、ブラスト法により圧縮の残留応力を付与する際に、冷却部材の表面からCrめっき層が剥がれ易くなるという問題がある。

このため、Crめっき層が剥がれた部分に不純物が接触し、冷却部材の表層部が損傷するため、冷却部材を十分に保護できず、鋳型の寿命低下に繋がる恐れがある。

【0006】

本発明はかかる事情に鑑みてなされたもので、冷却部材からのCrめっき層の剥がれを抑制、更には防止して、冷却部材を保護することにより、従来よりも長寿命化を図ることが可能な連続鋳造用鋳型を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明に係る連続鋳造用鋳型は、上下方向に貫通した空間部を形成する冷却部材を有し、該空間部に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型において、

前記冷却部材の溶鋼接触面側で、前記溶鋼の湯面位置を基準として前記冷却部材の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層が設けられ、しかも積層された該Crめっき層のうち少なくとも最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力が加えられている。

【0008】

本発明に係る連続鋳造用鋳型において、前記Crめっき層は2または3層であることが好ましい。

本発明に係る連続鋳造用鋳型において、前記積層されたCrめっき層の厚みは5μm以上100μm以下であることが好ましい。

本発明に係る連続鋳造用鋳型において、前記最表層のCrめっき層の表面粗度Raは1.0以上2.0以下であることが好ましい。

【0009】

本発明に係る連続鋳造用鋳型において、前記圧縮の残留応力は、ブラスト処理を行って付与されたことが好ましい。

本発明に係る連続鋳造用鋳型において、前記ブラスト処理には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用したことが好ましい。

本発明に係る連続鋳造用鋳型において、前記最表層のCrめっき層に対する前記粒状物の投射速度は250mm/秒以上450mm/秒以下であることが好ましい。

【発明の効果】

【0010】

請求項1〜7記載の連続鋳造用鋳型は、溶鋼の湯面位置を基準として所定の範囲内に、Crめっき層が設けられているので、溶鋼中とパウダー中の不純物、例えば、亜鉛およびカドミウム等から、鋳型を保護できる。

また、冷却部材には、複数層のCrめっき層が設けられ、下地となるCrめっき層に存在するマイクロクラックを、その表面に配置されるCrめっき層が覆うため、マイクロクラックを介して冷却部材が溶鋼と直接接触することを防止できる。

特に、積層されたCrめっき層のうち最表層のCrめっき層には、50MPa以上300MPa以下の圧縮の残留応力が加えられているので、冷却部材に発生する応力により、クロムめっきが割れることを防ぎ、冷却部材自体を保護できる。また、過剰な残留応力が付与されず、冷却部材からCrめっき層が剥がれることを抑制、更には防止できる。これにより、鋳型の長寿命化を図ることができる。

【0011】

特に、請求項2記載の連続鋳造用鋳型は、Crめっき層の層数を規定するので、経済的でしかも冷却部材の保護効果が十分に得られる層数のCrめっき層を形成することができる。

請求項3記載の連続鋳造用鋳型は、積層されたCrめっき層全体の厚みを規定するので、積層されたCrめっき層の効果を経済的に得ることが可能な層厚を確保できる。

請求項4記載の連続鋳造用鋳型は、最表層のCrめっき層の表面粗度Raを規定するので、Crめっき層表面への亜鉛の付着を抑制できる。

【0012】

請求項5記載の連続鋳造用鋳型は、Crめっき層への圧縮の残留応力の付与を、ブラスト処理により行っているので、例えば、冷却部材単体でも、またバックプレート付きの冷却部材でも、施工が可能であり、鋳型の製造が容易である。

請求項6記載の連続鋳造用鋳型は、ブラスト処理に使用する粒状物の粒度を規定しているので、目標とする残留応力の付与を容易にできる。

請求項7記載の連続鋳造用鋳型は、粒状物の投射速度を規定しているので、目標とする残留応力の付与を容易にできる。

【発明を実施するための最良の形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

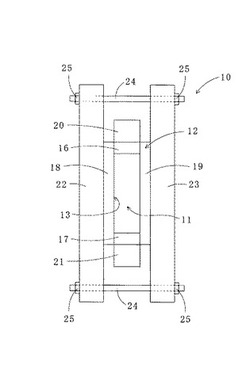

図1、図2(A)に示すように、本発明の一実施の形態に係る連続鋳造用鋳型(以下、単に鋳型ともいう)10は、上下方向に貫通した空間部11を形成する冷却部材12を有し、空間部11に溶鋼を供給して冷却しながら図示しないスラブ(鋳片の一例)を製造するものであり、冷却部材12の溶鋼接触面側13に、複数層のCrめっき層14、15が設けられている。本実施の形態では、4つ組の鋳型10に設けられた冷却部材12を構成する一対の短片部材(短辺部材ともいう)16、17と、間隔を有して対向配置された短片部材16、17を幅方向両側から挟み込んだ状態で対向配置された一対の長片部材(長辺部材ともいう)18、19それぞれに、Crめっきを施す場合について説明するが、冷却部材12の一部である短片部材16、17のみ、または長片部材18、19のみに、Crめっき層を形成してもよい。以下、詳しく説明する。

【0014】

短片部材16、17と長片部材18、19の裏面側には、締結手段(図示しない)によってそれぞれ固定された支持部材の一例であるバックプレート(冷却箱または水箱ともいう)20〜23が設けられている。対向配置される長片部材18、19に固定されたバックプレート22、23の両端部には、それぞれボルト24が取付けられ、ばね(図示しない)を介してナット25で固定されている。

冷却部材12は、銅または銅合金で構成され、例えば、上下方向(鋳造方向)の長さが600mm以上1200mm以下程度である。なお、各短片部材16、17は、例えば、厚みが10mm以上100mm以下程度、幅が50mm以上300mm以下程度であり、また、各長片部材18、19は、例えば、厚みが10mm以上100mm以下程度、幅(スラブと接触する幅)が600mm以上3000mm以下程度である。

【0015】

冷却部材12の溶鋼接触面側13で、溶鋼の湯面(メニスカスともいう)位置を基準として上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層(本実施の形態では2層であるが3層以上でもよい)のCrめっき層14、15が設けられている。

上記した範囲のうち、湯面を中心として上下方向にそれぞれ100mmまでの範囲は、特に熱間と冷間との繰り返しにより生じる熱応力の影響を最も受け易い領域であるため、この範囲にCrめっき層14、15を形成することで、冷却部材12の損傷を抑制、更には防止できる。

【0016】

このため、Crめっき層による効果をより顕著に受けるには、下限を、冷却部材12の湯面位置を基準として下方向に200mmまで、更には300mmまでの範囲とすることが好ましく、更には施工上からも上記した下限位置から冷却部材の上端までにCrめっきを施すことが好ましい。

なお、冷却部材の上下方向の長さが600mmを超える場合、その下限を、冷却部材の長さの1/3、更には1/2とすることが好ましい。また、湯面位置から冷却部材の上端までの長さが100mm未満の場合、湯面位置から上方向のCrめっきを施す範囲は、冷却部材の上端までとなる。

更に、図2(B)に示すように、複数層のCrめっき層26、27を、冷却部材12の溶鋼接触面側28の全面に形成してもよい。

【0017】

積層されたCrめっき層14、15の合計厚みは、5μm以上100μm以下である。

ここで、積層されたCrめっき層の全厚みが、5μm未満の場合、このCrめっき層が薄くなり過ぎるため、鋳型の使用期間が長くなるに伴ってCrめっき層が損傷し、その損傷部を介して冷却部材が溶鋼に直接接触し易くなる。一方、積層されたCrめっき層の全厚みが、100μmを超える場合、Crめっき層が厚くなり過ぎ、使用中にクラックを生じ易くなり、また経済的でない。

このため、積層されたCrめっき層の厚みを、5μm以上100μm以下としたが、下限を10μmとし、上限を50μmとすることが好ましい。

この積層されたCrめっき層の各層の層厚は、その使用用途に応じて、同じでもよく、また異なっていてもよい。

【0018】

最表層のCrめっき層14には、ブラスト処理によって、50MPa以上300MPa以下の圧縮の残留応力が付与されている。

ここで、圧縮の残留応力が50MPa未満の場合、Crめっき層に付与する圧縮の残留応力が小さくなり過ぎ、前記した鋳型損傷防止効果が得られず、従来のように、Crめっき層に割れが発生する。一方、圧縮の残留応力が300MPaを超える場合、Crめっき層に付与する圧縮の残留応力が大きくなり過ぎ、冷却部材の表面からCrめっき層が剥がれ易くなる。

このため、最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力を付与したが、下限を100MPa、上限を200MPaとすることが好ましい。

なお、前記したブラスト処理は、最表層のCrめっき層のみに行ったが、その下層に配置されたCrめっき層にブラスト処理を行った後、その表面に更にCrめっき層を形成して、ブラスト処理を行ってもよい。

【0019】

上記したブラスト処理を行うことで、最表層のCrめっき層14の表面粗度Raを、1.0以上2.0以下にする。

このように、表面粗度Raを1.0以上2.0以下にすることで、Crめっき層に形成される凹凸状態を、Crめっき層表面に付着しようとする不純物(特に亜鉛)が付着しずらい状態にでき、Crめっき層表面への不純物の付着を抑制できる。

このため、表面粗度Raの下限を1.3とすることが好ましく、上限を1.8とすることが好ましい。

この表面粗度Raを得るためのブラスト処理には、セラミックス製(砂も含む)または鉄製の粒状物を使用できるが、特には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用することが好ましい。

【0020】

このように、粒状物の粒度を75μm以上210μm以下とし、最表層のCrめっき層14に対する粒状物の投射速度を250mm/秒以上450mm/秒以下とすることで、前記した表面粗度Raを得ることができる。なお、Crめっき層までの投射距離は、例えば、100mm以上300mm以下程度である。

この表面粗度Raの形成精度を高めるには、粒状物の粒度の下限を90μm、更には100μmとすることが好ましく、上限を170μm、更には150μmとすることが好ましい。なお、前記した表面粗度Raを得るためには、この粒度の粒状物を、85質量%以上、更には90質量%以上含むことが好ましい。ここで、上限値については規定していないが、これは、全ての粒状物が前記した粒度であってもよいためである。

また、表面粗度Raの形成精度を更に高めるには、粒状物の投射速度の下限を280mm/秒、更には300mm/秒とすることが好ましく、上限を420mm/秒、更には400mm/秒とすることが好ましい。

【0021】

以上に示した積層されたCrめっき層14、15は、冷却部材12の溶鋼接触面側13に、冷却部材12を構成する銅の拡散を抑制、更には防止する下地めっき層29(例えば、Co−NiのようなCo合金、Ni−FeのようなNi合金、またはNiめっき)を介して形成できるが、この下地めっき層を形成することなく、冷却部材の溶鋼接触面側に直接形成してもよい。

また、下地めっき層29は、冷却部材12の溶鋼接触面側13全面に形成しているが、例えば冷却部材の損耗状況に応じて、部分的に形成することもできる。

この下地めっき層29を冷却部材12の溶鋼接触面側13全面に形成する場合、その厚みを、例えば、1μm以上100μm以下程度とし、部分的に形成する場合、その厚みを、例えば、0.05mm以上50mm以下程度としているが、例えば、従来使用されている鋳型コーティングまたはめっきの厚みで構わない。

【0022】

続いて、本発明の一実施の形態に係る連続鋳造用鋳型10の製造方法について説明する。

まず、前記した長片部材18,19、短片部材16,17の大きさに切断した長片銅板と短片銅板(以下、単に銅板という)を準備し、積層されたCrめっき層14、15を形成するための処理を行う。

このCrめっき処理に際しては、以下に示す事前処理工程を予め実施する。

準備した銅板の表面(めっき処理面)を、ディスクペーパー(例えば、♯180)を使用して研磨する。なお、銅製のブロックに上下方向に貫通した空間部を形成して製造されるチューブ型の鋳型の場合は、機械加工によって研磨されているため、研磨が不要となるが、研磨をしてもよい。

【0023】

次に、めっき処理の際に、銅板の外周部に発生するCrの盛り上がりを抑制するため、銅板のめっき処理を行う領域の周囲に、補助陰極となる銅製の管を取付ける。このとき、Crめっき層14、15を形成する領域以外はマスキングする。なお、前記したチューブ型の鋳型の場合は、銅製の管を使用することなく、Crめっき層を形成する領域とそれ以外の部分との間にAl製のテープを貼り付け、前記した領域以外をマスキングする。

そして、めっき処理を行う領域に従来公知の脱脂処理を行った後水洗し、酸洗(例えば、硝酸)処理を行った後水洗して、この領域に例えば希硫酸溶液をかけ流して活性化処理する。

【0024】

上記した事前処理方法は、従来公知のCrめっき処理と同様の方法により実施できる。

このように、事前処理が終了した銅板に、Crめっき処理を行う。なお、このCrめっき処理の前に、従来公知の方法で下地めっき層29の形成を事前に行っているが、行わなくてもよい。

まず、Crめっき施工前に、めっき浴中のCr酸の濃度分析を行い、予め設定した基準範囲(管理範囲)内にあることを確認する。ここで、使用するめっき浴組成を表1に示す。

【0025】

【表1】

【0026】

なお、めっき浴中のクロム酸と硫酸の比(クロム酸:硫酸)は、めっき処理開始前に、少なくとも100:1以上150:1以下の範囲に調整する。

ここで、クロム酸に対する硫酸の量が過剰な場合、Crめっき層にクラックが発生し易くなり、一方、硫酸の量が少な過ぎる場合、Crめっき層の表面性状が悪くなる(突起物が発生し易くなる)。

また、めっき浴温度は、銅板の入槽後の液温低下を考慮して、めっき処理前は高め(例えば、60℃以上)に調整しておく。このめっき浴温度が低くなり過ぎると、Crめっき層にクラックが発生し易くなる。

【0027】

次に、上記した組成のめっき浴中に銅板を浸漬させ、従来公知のめっき層の形成条件(例えば、電流密度Dk:5A/dm2以上20A/dm2)により、前記した層厚のめっき層を形成する。なお、複数層のCrめっき層の形成は、一層のCrめっき層の形成が終了するたびに、その表層部を耐水ペーパーで研磨し、脱脂処理と陽極処理を順次行った後、次のCrめっき層を形成することが好ましい。これにより、Crめっき層に存在するマイクロクラックが、その上層に積層されるCrめっき層によって覆われる。

このようにして、Crめっき層14、15の形成が終了した後、銅板の平坦度を調整するため、銅板の外周部(例えば、銅板の周縁から20mm以上30mm以下程度の範囲)を、ディスクサンダー(研磨手段)によって研磨処理し、所定の平坦度基準内にする。

そして、積層されたCrめっき層14、15の最表層のCrめっき層14に対して、ブラスト処理工程を行う。

ブラスト処理に際しては、処理する領域以外を予めマスキングし(例えば、ガムテープで覆い)、銅板の側面を例えば鉄板で保護する。

そして、Crめっき層14の表面を、シンナーで拭き上げた後、前記した条件で処理する。

【0028】

ブラスト処理が終了した後、面粗度計を使用して、Crめっき層14の表面粗度Raが前記した範囲内になっているか否かを確認する。なお、計測値が前記した範囲外の場合は、再度ブラスト処理を行う。

これにより、最表層のCrめっき層14に、50MPa以上300MPa以下の圧縮の残留応力を付与できる。

このようにして作製した銅板は、ブラスト処理したCrめっき層14の部分をカバーで覆って、次工程へ送る。これは、ブラスト処理面が、他の部分と比較して汚れが付着し易いためである。

そして、以上に示した構成の幅の異なる2対の銅板を組み立てて冷却部材12とし、図1に示す形状に組立て、連続鋳造用鋳型10として使用する。

【実施例】

【0029】

次に、本発明の作用効果を確認するために行った実施例について説明する。

ここでは、銅製の板の表面に、厚み100μmの下地めっき層(Co−Ni系のCo合金)を介して、2層のCrめっき層を形成したものを使用し、ブラスト処理を行った実施例と、ブラスト処理を行っていない比較例とで、発生した残留応力を測定した結果について説明する。この残留応力の測定はX線応力測定装置により測定した。

なお、積層されたCrめっき層の合計厚みは60μmであり、下層が45μm、表層が15μm(層厚比は、下層:表層=3:1)である。そして、実施例のブラスト処理は、75μm以上210μm以下の粒度を80質量%以上有するアルミナ製の粒状物を、Crめっき層に対して直交する方向から、175mmの距離を開けて、400mm/秒の投射速度で投射している。この銅板の幅方向をX方向とし、これに直交する方向をY方向とした場合の、X方向とY方向の残留応力を測定した結果を、表2に示す。

【0030】

【表2】

【0031】

表2に示す比較例のように、Crめっき層にブラスト処理を行っていない場合、Crめっき層には引張り(+)の残留応力が発生していることが確認された。従って、前記したように、鋳型の使用に伴って、Crめっき層に割れが発生する。

一方、実施例のように、Crめっき層にブラスト処理を行っている場合、Crめっき層には、前記した範囲内の圧縮(−)の残留応力が発生していることが確認された。従って、Crめっき層に割れが発生することを抑制、更には防止でき、従来よりも鋳型の寿命を延ばすことができることを確認できた。

【0032】

次に、上記したCrめっき層を形成した冷却部材を備える鋳型を使用して、その効果を検討した結果について説明する。

まず、130角(空間部の対向する間隔、即ち内幅が130mm)チューブ型鋳型(モールド)を使用した場合の結果について、図3(A)〜(C)を参照しながら説明する。図3(A)に示すように、実施例として使用した鋳型の冷却部材の縦方向の長さは750mmであり、その溶鋼接触面側にはNi合金のめっき層(冷却部材の上端の厚みが0.06mmで下端の厚みが0.10mmで構成された傾斜めっき層)が形成されており、更に冷却部材の上部300mm範囲(湯面を基準として下方へ200mmの範囲)には、前記実施の形態で示した厚みが30μmのCrめっき層(圧縮の残留応力あり)が形成されている。このCrめっき層が形成されていない鋳型の使用前後の内幅寸法変化を比較例として図3(B)に示し、厚みが30μmのCrめっき層が形成された鋳型の使用前後の内幅寸法変化を実施例として図3(C)に示す。なお、図3(B)、(C)において、内幅寸法とは、冷却部材を構成する4つの銅板のうち、対向位置に配置された銅板(最も損耗が激しくなる側)の間隔を意味している。

【0033】

図3(B)の結果から明らかなように、Ni合金のめっき層のみを形成した比較例の鋳型の使用前後においては、鋳型の内幅寸法が大きく変化していることがわかる。特に、鋳型の湯面レベル(鋳型上端からの距離が100mm)の内幅寸法が大きくばらつき、他の部分と比較しても、大きく損耗していることが明らかである。

一方、図3(C)の結果から明らかなように、Crめっき層を形成した実施例の鋳型の使用前後においては、鋳型の内幅寸法がほとんど変化していないことがわかる。

以上のことから、前記した範囲の圧縮の残留応力が付与されたCrめっき層を形成することで、鋳型の損耗を従来よりも大幅に低減でき、鋳型寿命を延ばすことができることを確認できた。

【0034】

次に、4つ組鋳型を使用した場合の結果について、図4(A)、(B)を参照しながら説明する。使用した鋳型の冷却部材の溶鋼接触面側には、全面にCo−Ni合金のめっき層が形成されている。このように、Crめっき層が形成されていない鋳型の結果を比較例とした(図4(B)の点線)。一方、図4(A)に示すように、このCo−Ni合金のめっき層が形成された鋳型の上端から下方へ300mmまでの範囲(湯面を基準として下方へ200mmまでの範囲)に、厚みが40μmのCrめっき層(圧縮の残留応力あり)が形成された鋳型の結果を実施例とした(図4(B)の実線)。なお、図4(B)において、Niレベルとは、冷却部材の溶鋼接触面側にNiのめっき層を形成した場合の結果である。また、チャージ数とは、鋳型により連続鋳造を行った回数であり、凹み深さとは、使用後の冷却部材の溶鋼接触面側に発生する凹みの深さである。

【0035】

各めっき層を形成したときの冷却部材の凹み深さを比較すると、図4(B)から明らかなように、Niのめっき層では3mm程度の深さの凹みが発生していたが、比較例のように、Co−Ni合金のめっき層を形成することでその凹み深さを大幅に低減でき、更に、Crめっき層を形成することで、その凹み深さを更に低減できることが確認できた。

以上のことから、前記した範囲の圧縮の残留応力が付与されたCrめっき層を形成することで、鋳型の損耗を従来よりも大幅に低減でき、鋳型寿命を延ばすことができることを確認できた。

【0036】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部または全部を組合せて本発明の連続鋳造用鋳型を構成する場合も本発明の権利範囲に含まれる。

また、冷却部材の溶鋼接触面側の形状を、例えば、従来公知の1段テーパ、2段テーパ、または溶鋼の凝固収縮形状に対応したマルチテーパとすることも可能である。

【0037】

また、前記実施の形態においては、鋳片の一例であるスラブを製造する鋳型の構成について説明したが、形状と寸法の異なる他の鋳片、例えば、ビレット(例えば、幅および厚みが100〜200mm程度)、ブルーム(例えば、幅および厚みが200〜400mm程度)、またはビームブランク(H型鋼用に使用)を製造する鋳型、更には、鍛造または鍛造した銅ブロックに導水孔を穿孔したブロック鋳型に、本願発明を適用することも勿論可能である。

更に、前記実施の形態においては、空間部の平断面形状が、実質的に長方形となった鋳型について説明したが、空間部の断面形状を、例えば、凸形、凹形、多角形(例えば、長方形、六角形、または八角形)とすることも可能である。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施の形態に係る連続鋳造用鋳型の平面図である。

【図2】(A)は同連続鋳造用鋳型の冷却部材の部分縦断面図、(B)は変形例に係る冷却部材の部分縦断面図である。

【図3】(A)は鋳型を構成する冷却部材の部分側断面図、(B)、(C)はそれぞれ比較例と実施例に係る鋳型の鋳造方向の内幅寸法を示す説明図である。

【図4】(A)は鋳型を構成する冷却部材の部分正面図、(B)は鋳型の使用回数とそれに伴う冷却部材の凹み深さとの関係を示す説明図である。

【符号の説明】

【0039】

10:連続鋳造用鋳型、11:空間部、12:冷却部材、13:溶鋼接触面側、14、15:Crめっき層、16、17:短片部材、18、19:長片部材、20〜23:バックプレート、24:ボルト、25:ナット、26、27:Crめっき層、28:溶鋼接触面側、29:下地めっき層

【技術分野】

【0001】

本発明は、鋳片を製造するために使用する連続鋳造用鋳型に関する。

【背景技術】

【0002】

従来、鋳片は、上下方向に貫通した空間部を形成する冷却部材を有する連続鋳造用鋳型(以下、単に鋳型ともいう)に、溶鋼を流し込み凝固させることにより製造している。

この溶鋼と溶鋼の表面(湯面)を覆うパウダーには、金属と低融点合金を形成する不純物(例えば、亜鉛、カドミウム、鉛など)が含まれているため、冷却部材の表面に不純物が直接接触することで、冷却部材の表層部が、これら不純物と反応して脆い合金層を形成し、クラックの起点となったり、また溶損して、鋳型の寿命が短くなっていた。このため、冷却部材の溶鋼接触面にCrめっきを施すことで、不純物から冷却部材を保護することも試みられた。しかし、形成されたCrめっき層には多数のマイクロクラックが存在するため、このマイクロクラックを介して不純物が冷却部材に直接接触し、冷却部材が損傷して、期待以上の寿命延長には至らなかった。

このマイクロクラックによる損傷を防止するため、例えば、特許文献1には、めっき処理条件とめっき浴組成を調整することにより、マイクロクラックをなくしたクラックレスのCrめっき層を形成する方法が開示されている。

【0003】

このクラックレスのCrめっき層により冷却部材は保護され、冷却部材の寿命は従来よりも伸びるが、一方、使用の長期化とともにCrめっき層に割れが生じるため、この割れた部分を介して不純物が冷却部材に接触し、冷却部材が損傷していた。

このような、Crめっき層の割れの要因について検討すると、めっき表面にブラスト処理によって適度な圧縮の残留応力を付与することが有効であることが分かった。即ち、鋳型内に供給された溶鋼により、Crめっき層に熱がかかると、Crめっき層に圧縮の応力が加わり、その応力次第では、皮膜の弾性域を超えて塑性歪が蓄積される。また、Crめっき層が冷えたときには、引張りの応力が加わり、この繰り返しによる熱サイクル疲労により、Crめっき層に割れが発生する。

そこで、例えば、特許文献2には、Crめっき層に対して350MPa以上の圧縮の残留応力を付与することで、Crめっき層の割れを抑制する鋳型が開示されている。

【0004】

【特許文献1】特開平1−271033号公報

【特許文献2】特開平10−156490号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載された350MPa以上の圧縮の残留応力は、加える応力としては非常に大きく、ブラスト法により圧縮の残留応力を付与する際に、冷却部材の表面からCrめっき層が剥がれ易くなるという問題がある。

このため、Crめっき層が剥がれた部分に不純物が接触し、冷却部材の表層部が損傷するため、冷却部材を十分に保護できず、鋳型の寿命低下に繋がる恐れがある。

【0006】

本発明はかかる事情に鑑みてなされたもので、冷却部材からのCrめっき層の剥がれを抑制、更には防止して、冷却部材を保護することにより、従来よりも長寿命化を図ることが可能な連続鋳造用鋳型を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明に係る連続鋳造用鋳型は、上下方向に貫通した空間部を形成する冷却部材を有し、該空間部に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型において、

前記冷却部材の溶鋼接触面側で、前記溶鋼の湯面位置を基準として前記冷却部材の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層が設けられ、しかも積層された該Crめっき層のうち少なくとも最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力が加えられている。

【0008】

本発明に係る連続鋳造用鋳型において、前記Crめっき層は2または3層であることが好ましい。

本発明に係る連続鋳造用鋳型において、前記積層されたCrめっき層の厚みは5μm以上100μm以下であることが好ましい。

本発明に係る連続鋳造用鋳型において、前記最表層のCrめっき層の表面粗度Raは1.0以上2.0以下であることが好ましい。

【0009】

本発明に係る連続鋳造用鋳型において、前記圧縮の残留応力は、ブラスト処理を行って付与されたことが好ましい。

本発明に係る連続鋳造用鋳型において、前記ブラスト処理には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用したことが好ましい。

本発明に係る連続鋳造用鋳型において、前記最表層のCrめっき層に対する前記粒状物の投射速度は250mm/秒以上450mm/秒以下であることが好ましい。

【発明の効果】

【0010】

請求項1〜7記載の連続鋳造用鋳型は、溶鋼の湯面位置を基準として所定の範囲内に、Crめっき層が設けられているので、溶鋼中とパウダー中の不純物、例えば、亜鉛およびカドミウム等から、鋳型を保護できる。

また、冷却部材には、複数層のCrめっき層が設けられ、下地となるCrめっき層に存在するマイクロクラックを、その表面に配置されるCrめっき層が覆うため、マイクロクラックを介して冷却部材が溶鋼と直接接触することを防止できる。

特に、積層されたCrめっき層のうち最表層のCrめっき層には、50MPa以上300MPa以下の圧縮の残留応力が加えられているので、冷却部材に発生する応力により、クロムめっきが割れることを防ぎ、冷却部材自体を保護できる。また、過剰な残留応力が付与されず、冷却部材からCrめっき層が剥がれることを抑制、更には防止できる。これにより、鋳型の長寿命化を図ることができる。

【0011】

特に、請求項2記載の連続鋳造用鋳型は、Crめっき層の層数を規定するので、経済的でしかも冷却部材の保護効果が十分に得られる層数のCrめっき層を形成することができる。

請求項3記載の連続鋳造用鋳型は、積層されたCrめっき層全体の厚みを規定するので、積層されたCrめっき層の効果を経済的に得ることが可能な層厚を確保できる。

請求項4記載の連続鋳造用鋳型は、最表層のCrめっき層の表面粗度Raを規定するので、Crめっき層表面への亜鉛の付着を抑制できる。

【0012】

請求項5記載の連続鋳造用鋳型は、Crめっき層への圧縮の残留応力の付与を、ブラスト処理により行っているので、例えば、冷却部材単体でも、またバックプレート付きの冷却部材でも、施工が可能であり、鋳型の製造が容易である。

請求項6記載の連続鋳造用鋳型は、ブラスト処理に使用する粒状物の粒度を規定しているので、目標とする残留応力の付与を容易にできる。

請求項7記載の連続鋳造用鋳型は、粒状物の投射速度を規定しているので、目標とする残留応力の付与を容易にできる。

【発明を実施するための最良の形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1、図2(A)に示すように、本発明の一実施の形態に係る連続鋳造用鋳型(以下、単に鋳型ともいう)10は、上下方向に貫通した空間部11を形成する冷却部材12を有し、空間部11に溶鋼を供給して冷却しながら図示しないスラブ(鋳片の一例)を製造するものであり、冷却部材12の溶鋼接触面側13に、複数層のCrめっき層14、15が設けられている。本実施の形態では、4つ組の鋳型10に設けられた冷却部材12を構成する一対の短片部材(短辺部材ともいう)16、17と、間隔を有して対向配置された短片部材16、17を幅方向両側から挟み込んだ状態で対向配置された一対の長片部材(長辺部材ともいう)18、19それぞれに、Crめっきを施す場合について説明するが、冷却部材12の一部である短片部材16、17のみ、または長片部材18、19のみに、Crめっき層を形成してもよい。以下、詳しく説明する。

【0014】

短片部材16、17と長片部材18、19の裏面側には、締結手段(図示しない)によってそれぞれ固定された支持部材の一例であるバックプレート(冷却箱または水箱ともいう)20〜23が設けられている。対向配置される長片部材18、19に固定されたバックプレート22、23の両端部には、それぞれボルト24が取付けられ、ばね(図示しない)を介してナット25で固定されている。

冷却部材12は、銅または銅合金で構成され、例えば、上下方向(鋳造方向)の長さが600mm以上1200mm以下程度である。なお、各短片部材16、17は、例えば、厚みが10mm以上100mm以下程度、幅が50mm以上300mm以下程度であり、また、各長片部材18、19は、例えば、厚みが10mm以上100mm以下程度、幅(スラブと接触する幅)が600mm以上3000mm以下程度である。

【0015】

冷却部材12の溶鋼接触面側13で、溶鋼の湯面(メニスカスともいう)位置を基準として上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層(本実施の形態では2層であるが3層以上でもよい)のCrめっき層14、15が設けられている。

上記した範囲のうち、湯面を中心として上下方向にそれぞれ100mmまでの範囲は、特に熱間と冷間との繰り返しにより生じる熱応力の影響を最も受け易い領域であるため、この範囲にCrめっき層14、15を形成することで、冷却部材12の損傷を抑制、更には防止できる。

【0016】

このため、Crめっき層による効果をより顕著に受けるには、下限を、冷却部材12の湯面位置を基準として下方向に200mmまで、更には300mmまでの範囲とすることが好ましく、更には施工上からも上記した下限位置から冷却部材の上端までにCrめっきを施すことが好ましい。

なお、冷却部材の上下方向の長さが600mmを超える場合、その下限を、冷却部材の長さの1/3、更には1/2とすることが好ましい。また、湯面位置から冷却部材の上端までの長さが100mm未満の場合、湯面位置から上方向のCrめっきを施す範囲は、冷却部材の上端までとなる。

更に、図2(B)に示すように、複数層のCrめっき層26、27を、冷却部材12の溶鋼接触面側28の全面に形成してもよい。

【0017】

積層されたCrめっき層14、15の合計厚みは、5μm以上100μm以下である。

ここで、積層されたCrめっき層の全厚みが、5μm未満の場合、このCrめっき層が薄くなり過ぎるため、鋳型の使用期間が長くなるに伴ってCrめっき層が損傷し、その損傷部を介して冷却部材が溶鋼に直接接触し易くなる。一方、積層されたCrめっき層の全厚みが、100μmを超える場合、Crめっき層が厚くなり過ぎ、使用中にクラックを生じ易くなり、また経済的でない。

このため、積層されたCrめっき層の厚みを、5μm以上100μm以下としたが、下限を10μmとし、上限を50μmとすることが好ましい。

この積層されたCrめっき層の各層の層厚は、その使用用途に応じて、同じでもよく、また異なっていてもよい。

【0018】

最表層のCrめっき層14には、ブラスト処理によって、50MPa以上300MPa以下の圧縮の残留応力が付与されている。

ここで、圧縮の残留応力が50MPa未満の場合、Crめっき層に付与する圧縮の残留応力が小さくなり過ぎ、前記した鋳型損傷防止効果が得られず、従来のように、Crめっき層に割れが発生する。一方、圧縮の残留応力が300MPaを超える場合、Crめっき層に付与する圧縮の残留応力が大きくなり過ぎ、冷却部材の表面からCrめっき層が剥がれ易くなる。

このため、最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力を付与したが、下限を100MPa、上限を200MPaとすることが好ましい。

なお、前記したブラスト処理は、最表層のCrめっき層のみに行ったが、その下層に配置されたCrめっき層にブラスト処理を行った後、その表面に更にCrめっき層を形成して、ブラスト処理を行ってもよい。

【0019】

上記したブラスト処理を行うことで、最表層のCrめっき層14の表面粗度Raを、1.0以上2.0以下にする。

このように、表面粗度Raを1.0以上2.0以下にすることで、Crめっき層に形成される凹凸状態を、Crめっき層表面に付着しようとする不純物(特に亜鉛)が付着しずらい状態にでき、Crめっき層表面への不純物の付着を抑制できる。

このため、表面粗度Raの下限を1.3とすることが好ましく、上限を1.8とすることが好ましい。

この表面粗度Raを得るためのブラスト処理には、セラミックス製(砂も含む)または鉄製の粒状物を使用できるが、特には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用することが好ましい。

【0020】

このように、粒状物の粒度を75μm以上210μm以下とし、最表層のCrめっき層14に対する粒状物の投射速度を250mm/秒以上450mm/秒以下とすることで、前記した表面粗度Raを得ることができる。なお、Crめっき層までの投射距離は、例えば、100mm以上300mm以下程度である。

この表面粗度Raの形成精度を高めるには、粒状物の粒度の下限を90μm、更には100μmとすることが好ましく、上限を170μm、更には150μmとすることが好ましい。なお、前記した表面粗度Raを得るためには、この粒度の粒状物を、85質量%以上、更には90質量%以上含むことが好ましい。ここで、上限値については規定していないが、これは、全ての粒状物が前記した粒度であってもよいためである。

また、表面粗度Raの形成精度を更に高めるには、粒状物の投射速度の下限を280mm/秒、更には300mm/秒とすることが好ましく、上限を420mm/秒、更には400mm/秒とすることが好ましい。

【0021】

以上に示した積層されたCrめっき層14、15は、冷却部材12の溶鋼接触面側13に、冷却部材12を構成する銅の拡散を抑制、更には防止する下地めっき層29(例えば、Co−NiのようなCo合金、Ni−FeのようなNi合金、またはNiめっき)を介して形成できるが、この下地めっき層を形成することなく、冷却部材の溶鋼接触面側に直接形成してもよい。

また、下地めっき層29は、冷却部材12の溶鋼接触面側13全面に形成しているが、例えば冷却部材の損耗状況に応じて、部分的に形成することもできる。

この下地めっき層29を冷却部材12の溶鋼接触面側13全面に形成する場合、その厚みを、例えば、1μm以上100μm以下程度とし、部分的に形成する場合、その厚みを、例えば、0.05mm以上50mm以下程度としているが、例えば、従来使用されている鋳型コーティングまたはめっきの厚みで構わない。

【0022】

続いて、本発明の一実施の形態に係る連続鋳造用鋳型10の製造方法について説明する。

まず、前記した長片部材18,19、短片部材16,17の大きさに切断した長片銅板と短片銅板(以下、単に銅板という)を準備し、積層されたCrめっき層14、15を形成するための処理を行う。

このCrめっき処理に際しては、以下に示す事前処理工程を予め実施する。

準備した銅板の表面(めっき処理面)を、ディスクペーパー(例えば、♯180)を使用して研磨する。なお、銅製のブロックに上下方向に貫通した空間部を形成して製造されるチューブ型の鋳型の場合は、機械加工によって研磨されているため、研磨が不要となるが、研磨をしてもよい。

【0023】

次に、めっき処理の際に、銅板の外周部に発生するCrの盛り上がりを抑制するため、銅板のめっき処理を行う領域の周囲に、補助陰極となる銅製の管を取付ける。このとき、Crめっき層14、15を形成する領域以外はマスキングする。なお、前記したチューブ型の鋳型の場合は、銅製の管を使用することなく、Crめっき層を形成する領域とそれ以外の部分との間にAl製のテープを貼り付け、前記した領域以外をマスキングする。

そして、めっき処理を行う領域に従来公知の脱脂処理を行った後水洗し、酸洗(例えば、硝酸)処理を行った後水洗して、この領域に例えば希硫酸溶液をかけ流して活性化処理する。

【0024】

上記した事前処理方法は、従来公知のCrめっき処理と同様の方法により実施できる。

このように、事前処理が終了した銅板に、Crめっき処理を行う。なお、このCrめっき処理の前に、従来公知の方法で下地めっき層29の形成を事前に行っているが、行わなくてもよい。

まず、Crめっき施工前に、めっき浴中のCr酸の濃度分析を行い、予め設定した基準範囲(管理範囲)内にあることを確認する。ここで、使用するめっき浴組成を表1に示す。

【0025】

【表1】

【0026】

なお、めっき浴中のクロム酸と硫酸の比(クロム酸:硫酸)は、めっき処理開始前に、少なくとも100:1以上150:1以下の範囲に調整する。

ここで、クロム酸に対する硫酸の量が過剰な場合、Crめっき層にクラックが発生し易くなり、一方、硫酸の量が少な過ぎる場合、Crめっき層の表面性状が悪くなる(突起物が発生し易くなる)。

また、めっき浴温度は、銅板の入槽後の液温低下を考慮して、めっき処理前は高め(例えば、60℃以上)に調整しておく。このめっき浴温度が低くなり過ぎると、Crめっき層にクラックが発生し易くなる。

【0027】

次に、上記した組成のめっき浴中に銅板を浸漬させ、従来公知のめっき層の形成条件(例えば、電流密度Dk:5A/dm2以上20A/dm2)により、前記した層厚のめっき層を形成する。なお、複数層のCrめっき層の形成は、一層のCrめっき層の形成が終了するたびに、その表層部を耐水ペーパーで研磨し、脱脂処理と陽極処理を順次行った後、次のCrめっき層を形成することが好ましい。これにより、Crめっき層に存在するマイクロクラックが、その上層に積層されるCrめっき層によって覆われる。

このようにして、Crめっき層14、15の形成が終了した後、銅板の平坦度を調整するため、銅板の外周部(例えば、銅板の周縁から20mm以上30mm以下程度の範囲)を、ディスクサンダー(研磨手段)によって研磨処理し、所定の平坦度基準内にする。

そして、積層されたCrめっき層14、15の最表層のCrめっき層14に対して、ブラスト処理工程を行う。

ブラスト処理に際しては、処理する領域以外を予めマスキングし(例えば、ガムテープで覆い)、銅板の側面を例えば鉄板で保護する。

そして、Crめっき層14の表面を、シンナーで拭き上げた後、前記した条件で処理する。

【0028】

ブラスト処理が終了した後、面粗度計を使用して、Crめっき層14の表面粗度Raが前記した範囲内になっているか否かを確認する。なお、計測値が前記した範囲外の場合は、再度ブラスト処理を行う。

これにより、最表層のCrめっき層14に、50MPa以上300MPa以下の圧縮の残留応力を付与できる。

このようにして作製した銅板は、ブラスト処理したCrめっき層14の部分をカバーで覆って、次工程へ送る。これは、ブラスト処理面が、他の部分と比較して汚れが付着し易いためである。

そして、以上に示した構成の幅の異なる2対の銅板を組み立てて冷却部材12とし、図1に示す形状に組立て、連続鋳造用鋳型10として使用する。

【実施例】

【0029】

次に、本発明の作用効果を確認するために行った実施例について説明する。

ここでは、銅製の板の表面に、厚み100μmの下地めっき層(Co−Ni系のCo合金)を介して、2層のCrめっき層を形成したものを使用し、ブラスト処理を行った実施例と、ブラスト処理を行っていない比較例とで、発生した残留応力を測定した結果について説明する。この残留応力の測定はX線応力測定装置により測定した。

なお、積層されたCrめっき層の合計厚みは60μmであり、下層が45μm、表層が15μm(層厚比は、下層:表層=3:1)である。そして、実施例のブラスト処理は、75μm以上210μm以下の粒度を80質量%以上有するアルミナ製の粒状物を、Crめっき層に対して直交する方向から、175mmの距離を開けて、400mm/秒の投射速度で投射している。この銅板の幅方向をX方向とし、これに直交する方向をY方向とした場合の、X方向とY方向の残留応力を測定した結果を、表2に示す。

【0030】

【表2】

【0031】

表2に示す比較例のように、Crめっき層にブラスト処理を行っていない場合、Crめっき層には引張り(+)の残留応力が発生していることが確認された。従って、前記したように、鋳型の使用に伴って、Crめっき層に割れが発生する。

一方、実施例のように、Crめっき層にブラスト処理を行っている場合、Crめっき層には、前記した範囲内の圧縮(−)の残留応力が発生していることが確認された。従って、Crめっき層に割れが発生することを抑制、更には防止でき、従来よりも鋳型の寿命を延ばすことができることを確認できた。

【0032】

次に、上記したCrめっき層を形成した冷却部材を備える鋳型を使用して、その効果を検討した結果について説明する。

まず、130角(空間部の対向する間隔、即ち内幅が130mm)チューブ型鋳型(モールド)を使用した場合の結果について、図3(A)〜(C)を参照しながら説明する。図3(A)に示すように、実施例として使用した鋳型の冷却部材の縦方向の長さは750mmであり、その溶鋼接触面側にはNi合金のめっき層(冷却部材の上端の厚みが0.06mmで下端の厚みが0.10mmで構成された傾斜めっき層)が形成されており、更に冷却部材の上部300mm範囲(湯面を基準として下方へ200mmの範囲)には、前記実施の形態で示した厚みが30μmのCrめっき層(圧縮の残留応力あり)が形成されている。このCrめっき層が形成されていない鋳型の使用前後の内幅寸法変化を比較例として図3(B)に示し、厚みが30μmのCrめっき層が形成された鋳型の使用前後の内幅寸法変化を実施例として図3(C)に示す。なお、図3(B)、(C)において、内幅寸法とは、冷却部材を構成する4つの銅板のうち、対向位置に配置された銅板(最も損耗が激しくなる側)の間隔を意味している。

【0033】

図3(B)の結果から明らかなように、Ni合金のめっき層のみを形成した比較例の鋳型の使用前後においては、鋳型の内幅寸法が大きく変化していることがわかる。特に、鋳型の湯面レベル(鋳型上端からの距離が100mm)の内幅寸法が大きくばらつき、他の部分と比較しても、大きく損耗していることが明らかである。

一方、図3(C)の結果から明らかなように、Crめっき層を形成した実施例の鋳型の使用前後においては、鋳型の内幅寸法がほとんど変化していないことがわかる。

以上のことから、前記した範囲の圧縮の残留応力が付与されたCrめっき層を形成することで、鋳型の損耗を従来よりも大幅に低減でき、鋳型寿命を延ばすことができることを確認できた。

【0034】

次に、4つ組鋳型を使用した場合の結果について、図4(A)、(B)を参照しながら説明する。使用した鋳型の冷却部材の溶鋼接触面側には、全面にCo−Ni合金のめっき層が形成されている。このように、Crめっき層が形成されていない鋳型の結果を比較例とした(図4(B)の点線)。一方、図4(A)に示すように、このCo−Ni合金のめっき層が形成された鋳型の上端から下方へ300mmまでの範囲(湯面を基準として下方へ200mmまでの範囲)に、厚みが40μmのCrめっき層(圧縮の残留応力あり)が形成された鋳型の結果を実施例とした(図4(B)の実線)。なお、図4(B)において、Niレベルとは、冷却部材の溶鋼接触面側にNiのめっき層を形成した場合の結果である。また、チャージ数とは、鋳型により連続鋳造を行った回数であり、凹み深さとは、使用後の冷却部材の溶鋼接触面側に発生する凹みの深さである。

【0035】

各めっき層を形成したときの冷却部材の凹み深さを比較すると、図4(B)から明らかなように、Niのめっき層では3mm程度の深さの凹みが発生していたが、比較例のように、Co−Ni合金のめっき層を形成することでその凹み深さを大幅に低減でき、更に、Crめっき層を形成することで、その凹み深さを更に低減できることが確認できた。

以上のことから、前記した範囲の圧縮の残留応力が付与されたCrめっき層を形成することで、鋳型の損耗を従来よりも大幅に低減でき、鋳型寿命を延ばすことができることを確認できた。

【0036】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部または全部を組合せて本発明の連続鋳造用鋳型を構成する場合も本発明の権利範囲に含まれる。

また、冷却部材の溶鋼接触面側の形状を、例えば、従来公知の1段テーパ、2段テーパ、または溶鋼の凝固収縮形状に対応したマルチテーパとすることも可能である。

【0037】

また、前記実施の形態においては、鋳片の一例であるスラブを製造する鋳型の構成について説明したが、形状と寸法の異なる他の鋳片、例えば、ビレット(例えば、幅および厚みが100〜200mm程度)、ブルーム(例えば、幅および厚みが200〜400mm程度)、またはビームブランク(H型鋼用に使用)を製造する鋳型、更には、鍛造または鍛造した銅ブロックに導水孔を穿孔したブロック鋳型に、本願発明を適用することも勿論可能である。

更に、前記実施の形態においては、空間部の平断面形状が、実質的に長方形となった鋳型について説明したが、空間部の断面形状を、例えば、凸形、凹形、多角形(例えば、長方形、六角形、または八角形)とすることも可能である。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施の形態に係る連続鋳造用鋳型の平面図である。

【図2】(A)は同連続鋳造用鋳型の冷却部材の部分縦断面図、(B)は変形例に係る冷却部材の部分縦断面図である。

【図3】(A)は鋳型を構成する冷却部材の部分側断面図、(B)、(C)はそれぞれ比較例と実施例に係る鋳型の鋳造方向の内幅寸法を示す説明図である。

【図4】(A)は鋳型を構成する冷却部材の部分正面図、(B)は鋳型の使用回数とそれに伴う冷却部材の凹み深さとの関係を示す説明図である。

【符号の説明】

【0039】

10:連続鋳造用鋳型、11:空間部、12:冷却部材、13:溶鋼接触面側、14、15:Crめっき層、16、17:短片部材、18、19:長片部材、20〜23:バックプレート、24:ボルト、25:ナット、26、27:Crめっき層、28:溶鋼接触面側、29:下地めっき層

【特許請求の範囲】

【請求項1】

上下方向に貫通した空間部を形成する冷却部材を有し、該空間部に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型において、

前記冷却部材の溶鋼接触面側で、前記溶鋼の湯面位置を基準として前記冷却部材の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層が設けられ、しかも積層された該Crめっき層のうち少なくとも最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力が加えられていることを特徴とする連続鋳造用鋳型。

【請求項2】

請求項1記載の連続鋳造用鋳型において、前記Crめっき層は2または3層であることを特徴とする連続鋳造用鋳型。

【請求項3】

請求項1および2のいずれか1項に記載の連続鋳造用鋳型において、前記積層されたCrめっき層の厚みは5μm以上100μm以下であることを特徴とする連続鋳造用鋳型。

【請求項4】

請求項1〜3のいずれか1項に記載の連続鋳造用鋳型において、前記最表層のCrめっき層の表面粗度Raは1.0以上2.0以下であることを特徴とする連続鋳造用鋳型。

【請求項5】

請求項1〜4のいずれか1項に記載の連続鋳造用鋳型において、前記圧縮の残留応力は、ブラスト処理を行って付与されたことを特徴とする連続鋳造用鋳型。

【請求項6】

請求項5記載の連続鋳造用鋳型において、前記ブラスト処理には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用したことを特徴とする連続鋳造用鋳型。

【請求項7】

請求項6記載の連続鋳造用鋳型において、前記最表層のCrめっき層に対する前記粒状物の投射速度は250mm/秒以上450mm/秒以下であることを特徴とする連続鋳造用鋳型。

【請求項1】

上下方向に貫通した空間部を形成する冷却部材を有し、該空間部に溶鋼を供給して冷却しながら鋳片を製造する連続鋳造用鋳型において、

前記冷却部材の溶鋼接触面側で、前記溶鋼の湯面位置を基準として前記冷却部材の上端までまたは上方向に少なくとも100mmまで、かつ下方向に少なくとも100mmまでの範囲内には、複数層のCrめっき層が設けられ、しかも積層された該Crめっき層のうち少なくとも最表層のCrめっき層に、50MPa以上300MPa以下の圧縮の残留応力が加えられていることを特徴とする連続鋳造用鋳型。

【請求項2】

請求項1記載の連続鋳造用鋳型において、前記Crめっき層は2または3層であることを特徴とする連続鋳造用鋳型。

【請求項3】

請求項1および2のいずれか1項に記載の連続鋳造用鋳型において、前記積層されたCrめっき層の厚みは5μm以上100μm以下であることを特徴とする連続鋳造用鋳型。

【請求項4】

請求項1〜3のいずれか1項に記載の連続鋳造用鋳型において、前記最表層のCrめっき層の表面粗度Raは1.0以上2.0以下であることを特徴とする連続鋳造用鋳型。

【請求項5】

請求項1〜4のいずれか1項に記載の連続鋳造用鋳型において、前記圧縮の残留応力は、ブラスト処理を行って付与されたことを特徴とする連続鋳造用鋳型。

【請求項6】

請求項5記載の連続鋳造用鋳型において、前記ブラスト処理には、75μm以上210μm以下の粒度が80質量%以上のセラミックス製の粒状物を使用したことを特徴とする連続鋳造用鋳型。

【請求項7】

請求項6記載の連続鋳造用鋳型において、前記最表層のCrめっき層に対する前記粒状物の投射速度は250mm/秒以上450mm/秒以下であることを特徴とする連続鋳造用鋳型。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−137057(P2008−137057A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−328493(P2006−328493)

【出願日】平成18年12月5日(2006.12.5)

【出願人】(000176626)三島光産株式会社 (40)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月5日(2006.12.5)

【出願人】(000176626)三島光産株式会社 (40)

【Fターム(参考)】

[ Back to top ]