連続鋳造装置、連続鋳造方法およびアルミニウム合金鋳造棒

【課題】 潤滑材を低減しても高速鋳造を安定して円滑に行うことができ、ブレークアウトや潤滑材反応生成物の発生も抑制して、鋳塊不良を大幅に減らすことができるようにする。

【解決手段】 この発明は、溶湯受部250内の合金溶湯255を鋳型201の一端から鋳型201内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、溶湯受部250と鋳型201の一端との間に配置され、溶湯受部250と鋳型201とを連通する注湯用通路211を有する断熱部材2(2a,2b)と、その断熱部材2(2a,2b)に沿って設けられ、注湯用通路211と一体の通孔を有する仕切り層2cとを備える、ことを特徴としている。

【解決手段】 この発明は、溶湯受部250内の合金溶湯255を鋳型201の一端から鋳型201内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、溶湯受部250と鋳型201の一端との間に配置され、溶湯受部250と鋳型201とを連通する注湯用通路211を有する断熱部材2(2a,2b)と、その断熱部材2(2a,2b)に沿って設けられ、注湯用通路211と一体の通孔を有する仕切り層2cとを備える、ことを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶湯受部と鋳型との間に、注湯用通路を有する断熱部材が介在し、溶湯受部内の合金溶湯を注湯用通路から鋳型に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置、連続鋳造方法およびアルミニウム合金鋳造棒に関するものである。

【背景技術】

【0002】

最近の輸送機器においては、その軽量化の要求から、アルミニウム合金部品の採用が多くなっている。このようなアルミニウム合金部品は、アルミニウム合金棒材を所定の長さに切断して鍛造用素材とし、その鍛造用素材を鍛造によって部品に成形することで得られる。そして、アルミニウム合金棒材は、例えば水平連続鋳造によって作製された素材に塑性加工や熱処理を施すことによって製造されている。

【0003】

この水平連続鋳造では一般に、次のような過程を経て金属溶湯から円柱状、角柱状あるいは中空柱状の長尺鋳塊を製造する。すなわち、金属溶湯を溜めるタンディッシュに入った溶湯は、耐火物製通路を通った後、ほぼ水平に設置された筒状鋳型内に入り、ここで強制冷却されて溶湯本体の外表面に凝固殻が形成される。さらに鋳型から引き出された鋳塊に水などの冷却剤が直接放射され、鋳塊内部まで金属の凝固が進行しつつ鋳塊が連続的に引き出される。

【0004】

この水平連続鋳造では、潤滑油を鋳型の入口側の内周壁から注入し金属溶湯の鋳型壁への焼き付きを防止している。この鋳型においては、鋳塊の上面と下面にかかる重力の差により下部壁面から上部壁面へと潤滑油は押し上げられる。また潤滑油の加熱により発生した分解ガスも上部壁面へと上昇する。このような要因により、鋳型内周壁と、溶湯や鋳塊外周面の凝固殻との間の潤滑状態は、鋳型の上下で不均一となっている。

【0005】

例えば鋳型の下方では、鋳型内周壁と、溶湯や凝固殻との間に潤滑油が流入せず、溶湯が鋳型内周壁に焼き付くため凝固殻が破れて未凝固状態の溶湯が流出し、大きい鋳造欠陥となるか、またはさらに進むと鋳塊がちぎれて鋳造作業が不可能になる。一方、鋳型の上方では潤滑油が過多の状態となり、また溶湯と鋳型内周壁との接触が密接でないために、鋳型による溶湯の冷却が不十分となって未凝固状態の溶湯が鋳塊上部から吹き出すこととなる。

【0006】

金属の水平連続鋳造におけるこのような本質的な問題の克服のため従来から、例えば下記の特許文献1,2,3のような、種々の解決策が提案されている。

【特許文献1】特公平8−32356号公報

【特許文献2】特開平11−170009号公報

【特許文献3】特開平11−170014号公報

【0007】

上記の特許文献1,2,3のうち、特許文献1,2は、潤滑材供給に関するものであり、特許文献3は、鋳型内の溶湯温度分布の均一化に関するものである。

【0008】

特許文献1には、従来の金属の水平連続鋳造における問題点、すなわち鋳型内における溶湯の冷却のアンバランス及び鋳型内壁の潤滑界面の不均一性を解消し、鋳塊組織の均質化、鋳肌欠陥やブレークアウトを排除して良品質の鋳塊を安定して鋳造しうる金属の水平連続鋳造方法および装置を提供することを目的として、ほぼ水平状に保持され、強制冷却された筒状鋳型に潤滑流体を供給し、該筒状鋳型の一端に金属溶湯を供給して柱状金属溶湯本体を形成し、該柱状金属溶湯本体が凝固して形成された柱状鋳塊を該筒状鋳型の他端から引き抜く金属の水平連続鋳造方法において、上記筒状鋳型の内壁面に形成された浸透性多孔質鋳型部の多孔質空隙に潤滑流体を浸透させ、未凝固もしくは凝固中の金属溶湯に臨む上記筒状鋳型の内壁面に潤滑流体を連続的に浸出させるとともに、該筒状鋳型の内壁面に形成された溝を経由して前記潤滑流体及び/又は前記潤滑流体の分解ガスを主成分とする気体を鋳型の鋳塊引出し端部へ放出し、上記浸透性多孔質鋳型部上部への潤滑流体の浸出量を該浸透性多孔質鋳型部下部に対する浸出量より少なく調整して行うことが開示されている。

【0009】

また特許文献2には、アルミニウム又はアルミニウム合金の横型連続鋳造方法において、適量の潤滑油を鋳型の内周方向に均一に分布させることにより、鋳塊の表面性状を改善し、かつ逆偏析層の厚みを低減して、皮剥き量を減らし歩留りを向上させることを目的とするために、鋳型の上半部内面に複数個の潤滑油供給穴を設け、その潤滑油供給量を、鋳塊の外周単位長さ当り毎分0.001〜0.012cc/min・mmとし、冷却される金型の内面に自己潤滑性を有するカーボンスリーブを焼きばめ等により嵌合したものを使用することが開示されている。

【0010】

また特許文献3には、鋳型内部の溶湯の温度分布を均一にし、それによって鋳塊下部の湯境を小さく、かつ鋳塊表面に形成される逆偏析層の厚みを減らし、鋳塊の皮剥き量を低減させて歩留まりを向上させ、同時にブレークアウトの発生を抑えることを目的として、炉から鋳型へ溶湯を供給する湯口断熱材の溶湯供給口を、鋳型の断面の中心位置から下の範囲内に設置し、その断面積を鋳型の全断面の10〜25%とする横型連続鋳造装置が開示されている。

【0011】

ところで近年、水平連続鋳造で安定した製造運転を行うために、多量の潤滑材を投入して潤滑処理しなければならない状況が発生している。例えば、アルミニウム合金部品への需要が高まる中、その素材であるアルミニウム合金棒材の生産性を上げることが望まれており、そのためには鋳造速度を速くすることが要求されているが、鋳造速度を上げるためには、潤滑材の供給量を従来より増やし焼き付き防止する必要がある。

【0012】

しかし、上記のように、多量の潤滑材を投入した場合、過剰の気化したガスによりブレークアウトしたり、過剰の潤滑材と溶湯が接触し潤滑材反応生成物を生じたりする不具合が発生し、鋳塊が不良となるという問題点を有していた。

【発明の開示】

【発明が解決しようとする課題】

【0013】

この発明は上記に鑑み提案されたもので、潤滑材を低減しても高速鋳造を安定して円滑に行うことができ、ブレークアウトや潤滑材反応生成物の発生も抑制して、鋳塊不良を大幅に減らすことができる連続鋳造装置、連続鋳造方法、およびアルミニウム合金鋳造棒を提供することを目的とする。

【課題を解決するための手段】

【0014】

1)上記目的を達成するために、第1の発明は、溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材と、上記断熱部材に設けられ、注湯用通路と一体の通孔を有する仕切り層と、を備える、ことを特徴としている。

【0015】

2)第2の発明は、上記した1)項に記載の発明の構成に加えて、上記鋳型は水平状に配置されている、ことを特徴としている。

【0016】

3)第3の発明は、上記した1)項または2)項に記載の発明の構成に加えて、上記鋳型の一端と仕切り層との間に断熱部材を介在させる、ことを特徴としている。

【0017】

4)第4の発明は、上記した3)項に記載の発明の構成に加えて、上記仕切り層は、通孔側周部が鋳型側に曲折して鋳型の一端に臨んでいる、ことを特徴としている。

【0018】

5)第5の発明は、上記した3)項または4)項に記載の発明の構成に加えて、上記鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%とする、ことを特徴としている。

【0019】

6)第6の発明は、上記した1)項から5)項の何れかに記載の発明の構成に加えて、上記仕切り層は、潤滑材および気化した潤滑材を通さない材料で構成される、ことを特徴としている。

【0020】

7)第7の発明は、上記した2)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、ことを特徴としている。

【0021】

8)第8の発明は、上記した2)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、ことを特徴としている。

【0022】

9)第9の発明は、上記した2)項に記載の発明の構成に加えて、上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、ことを特徴としている。

【0023】

10)第10の発明は、上記した1)項から9)項の何れかに記載の発明の構成に加えて、上記アルミニウム合金の合金溶湯は、マグネシウムの含有量が0.5質量%以上である、ことを特徴としている。

【0024】

11)第11の発明は、上記した1)項から10)項の何れかに記載の発明の構成に加えて、上記アルミニウム合金の合金溶湯の成分を、Si(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする、ことを特徴としている。

【0025】

12)第12の発明は、溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造方法において、上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材に、その注湯用通路と一体の通孔を有する仕切り層を設け、鋳造時に鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮りつつ連続鋳造を行う、ことを特徴としている。

【0026】

13)第13の発明は、上記した12)項に記載の発明の構成に加えて、上記鋳型は水平状に配置されている、ことを特徴としている。

【0027】

14)第14の発明は、上記した13)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、ことを特徴としている。

【0028】

15)第15の発明は、上記した13)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、ことを特徴としている。

【0029】

16)第16の発明は、上記した13)項に記載の発明の構成に加えて、上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、ことを特徴としている。

【0030】

17)第17の発明は、アルミニウム合金鋳造棒であって、上記した12)項から16)項の何れかに記載の連続鋳造方法を用いて製造した、ことを特徴としている。

【発明の効果】

【0031】

第1、第2、第12および第13の発明では、断熱部材に仕切り層を設け、鋳型に供給されて断熱部材へ滲みだした潤滑材を仕切り層で遮るので、潤滑材が合金溶湯と反応したり、溶湯受部側に回り込むのを仕切り層で防止することができ、潤滑材の無駄な消費を抑制して潤滑材を低減することができる。したがって、高速鋳造を潤滑材を低減しても安定して円滑に行うことができる。また、断熱部材の周壁やその近傍で発生していた潤滑材反応生成物も発生せず、鋳塊不良を大幅に減らすことができる。

【0032】

なお、鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮るとは、鋳型側から仕切り層に到達した潤滑材が、合金溶湯と反応したり、溶湯受部側に回り込むのを完全に防止できる場合や、完全に防止しないまでも、合金溶湯との反応や溶湯受部側への回り込みによって無駄に消費されるのを低減する程度も含んでいる。

【0033】

第3の発明では、鋳型の一端と仕切り層との間に断熱部材を介在させるようにしたので、熱を伝えやすい仕切り層を設けた場合でも、熱を保持したままで合金溶湯を鋳型に供給することができる。したがって、鋳型内での合金溶湯の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0034】

第4の発明では、仕切り層の通孔側周部が鋳型側に曲折して鋳型の一端に臨むように構成したので、鋳型の一端と仕切り層との間の断熱部材は、注湯用通路の部分でも合金溶湯と接触しない。したがって、潤滑材の断熱部材を介しての合金溶湯との反応や溶湯受部側への回り込みを、より一層確実に防止することができる。

【0035】

第5の発明では、鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%としたので、断熱に必要な面積を有する断熱部材が鋳型の中空部に確実に臨むこととなる。このため、合金溶湯が鋳型に供給されても、合金溶湯の熱が鋳型の一端側から逃げて放出され冷えるのを抑制することができる。したがって、鋳型内での合金溶湯の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0036】

第7および第14の発明では、鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口を鋳型の他端寄りまで拡張したので、鋳型の他端寄りからも潤滑材を供給することができる。高速鋳造の場合、鋳塊の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型の一端寄りで必要以上に多量の潤滑材を供給していたが、潤滑材供給口の拡張により、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0037】

第8および第15の発明では、鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口を分岐して鋳型の他端寄りにも設けたので、鋳型の他端寄りからも潤滑材を供給することができる。高速鋳造等の場合、鋳塊の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型の一端寄りで必要以上に多量の潤滑材を供給していたが、潤滑材供給口の分岐により、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0038】

第9および第16の発明では、断熱部材に形成された注湯用通路と、鋳型との位置関係を、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となるようにしたので、従来鋳塊の温度バランスを均一化するために鋳型内径下部に注湯用通路が位置するようにしていた場合に比べて、鋳型の一端側下部に供給される合金溶湯の温度が低くなって鋳塊下部での凝固殻形成が速やかに行われるようになり、潤滑材の供給量を低減しても安定した鋳造を行うことができる。したがって、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。また、鋳型の一端側下部に供給される合金溶湯の温度が低くなるので、潤滑材のガス化を抑えることができ、ガス化した潤滑材の鋳塊への巻き込みによる鋳塊不良の発生を防止することができる。

【0039】

第10の発明では、マグネシウムの含有量が0.5質量%以上のアルミニウム合金の鋳造に、上記した第1から第9の発明を適用したので、従来潤滑材を増量しないと安定した鋳造が困難であったマグネシウム含有アルミニウム合金の鋳造であっても、潤滑材の低減、潤滑材反応生成物発生の抑制、安定した円滑な鋳造、鋳塊不良発生の防止等の、高速鋳造の場合に発揮するのと同様の効果を発揮することができる。

【発明を実施するための最良の形態】

【0040】

以下にこの発明の実施の形態の例を図面に基づいて詳細に説明する。

【0041】

先ずアルミニウム合金鋳造棒について説明する。本発明に係るアルミニウム合金鋳造棒は、中心軸がほぼ水平(ほぼ水平とは、横方向のことである。)となるよう保持され、強制冷却手段を備えた筒状鋳型を用いる水平連続鋳造法で製造され、直径を10mm〜100mmの範囲とすることができる。この直径範囲以外でも対応は可能であるが、工業的に後工程の塑性加工、例えば、鍛造、ロールフォージング、引抜き加工、転動加工、インパクト加工等の設備を小規模、かつ、安価とするため、直径を10mm〜100mmの範囲にするのが好ましい。直径を変更して鋳造する場合は、直径に対応する内径を有する着脱可能な筒状鋳型に交換し、それに合わせて溶湯温度、鋳造速度を変更することで対応可能である。冷却水量、潤滑油量の設定も必要に応じて変更する。

【0042】

このアルミニウム合金鋳造棒は、後工程の塑性加工、例えば、鍛造、ロールフォージング、引抜き加工、転動加工、インパクト加工等の素材として用いられる。あるいは、バーマシニングやドリリング加工などの機械加工等の素材として用いられる。

【0043】

次に本発明の第1の実施形態の例を図1〜図5を用いて説明する。

【0044】

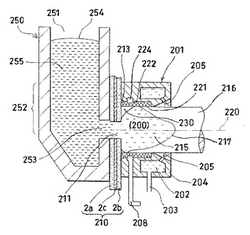

図1は本発明の水平連続鋳造装置の鋳型付近の一例を示す図である。図において、溶湯受部はタンディッシュ250である。このタンディッシュ250中に貯留された合金溶湯255が耐火物製板状体210を経て筒状鋳型(以下、単に「鋳型」という。)201に供給されるように、タンディッシュ250、耐火物製板状体210、鋳型201が配置されている。なお、詳細は後述するように、耐火物製板状体210は、第1断熱部材2a、第2断熱部材2bおよび仕切り層2cから構成されている。鋳型201は鋳型中心軸220がほぼ水平になるように保持されている。合金溶湯255が凝固鋳塊216となるように、鋳型201の内部には、鋳型201の強制冷却手段、鋳型201の出口には凝固鋳塊216の強制冷却手段が配設されている。図1では、凝固鋳塊216を強制冷却する手段の例として、冷却水シャワー装置205が設けられている。鋳型201の出口の近くには、強制冷却された凝固鋳塊216が一定速度で引き出されて連続的に鋳造されるように引出駆動装置(図示せず。)が設置されている。さらに、連続して引き出されたアルミニウム合金鋳造棒を所定の長さに切断する同調切断機(図示せず。)が配設されている。

【0045】

図1に示すように、鋳型201は、鋳型冷却水キャビティ204内に冷却水202を通して鋳型壁面を冷却することによって、鋳型201内に充満した柱状金属溶湯215の熱を鋳型201に接触する面から奪ってその表面に凝固殻を形成する鋳型の強制冷却手段と、鋳型出口側端末において凝固鋳塊216に直接冷却水を当てるように冷却水シャワー装置205から冷却水を放出して鋳型内の柱状金属溶湯215を凝固させる強制冷却手段を有した鋳型である。さらに、鋳型201は、その冷却水シャワー装置205の噴出口と反対側の一端は耐火物製板状体210を介してタンディッシュ250に接続されている。図1では、鋳型201を強制冷却するための冷却水と、凝固鋳塊216を強制冷却するための冷却水とを、共通の冷却水供給管203を介して供給しているが、それぞれ別々に冷却水を供することもできる。

【0046】

鋳型201の強制冷却手段、および冷却水シャワー装置205は、制御信号によってそれぞれ動作を制御できることが好ましい。

【0047】

冷却水シャワー装置205の噴出口の中心軸の延長線が鋳造された凝固鋳塊216表面に当たる位置から、鋳型201と耐火物製板状体210との接触面までの長さを有効モールド長(図2の符号L参照。)と言い、この有効モールド長Lは15mm〜70mmであるのが好ましい。この有効モールド長Lが、15mm未満では、良好な皮膜が形成されない等から鋳造不可となり、70mmを超えると、強制冷却の効果が無く、鋳型壁による凝固が支配的になって、鋳型201と合金溶湯255もしくは凝固殻との接触抵抗が大きくなって、鋳肌に割れが生じたり、鋳型内部で千切れたりする等、鋳造が不安定になるので好ましくない。

【0048】

鋳型201の材質はアルミニウム、銅、もしくはそれらの合金から選ばれる1種または2種以上の組み合わせであるのが好ましい。熱伝導性、耐熱性、機械強度の点から材質の組み合わせを選ぶことができる。

【0049】

さらに、鋳型201の合金溶湯255と接触する面にリング状に、自己潤滑性を保有した浸透性多孔質材222を装填した鋳型であるのが好ましい。リング状とは、鋳型201の内壁面221の円周方向の全体に装着した状態である。浸透性多孔質材222の通気度が0.005〔L/(cm2×min)〕〜0.03〔L/(cm2×min)〕[より好ましくは0.007〔L/(cm2×min)〕〜0.02〔L/(cm2×min)〕。]であるのが好ましい。装着する浸透性多孔質材222の厚さは特に限定されないが、2mm〜10mm(より好ましくは3mm〜8mm。)であることが好ましい。浸透性多孔質材222として、例えば、通気度が0.008〔L/(cm2×min)〕〜0.012〔L/(cm2×min)〕の黒鉛を用いることができる。ここで、通気度とは、5mmの厚さの試験片に対して圧力2(kg/cm2)の空気の毎分の通気量を測定したものである。

【0050】

有効モールド長Lのうち5mm〜15mmに浸透性多孔質材222が装着されている鋳型201を用いることが好ましい。耐火物製板状体210、鋳型201、浸透性多孔質材222の合わせ面にはOリング213を介して配設するのが好ましい。

【0051】

鋳型201の半径方向断面の内壁の形状(鋳型201の中空部200を他端側から見たときの内壁形状)は、円状以外に、三角形や矩形断面形状、多角形、半円、楕円もしくは対称軸や対称面を持たない異形断面形状を有した形状でも良い。あるいは、中空鋳塊を成形する場合は、鋳型内部に中子を保持したものでも良い。そして、鋳型201は、両端が開放した筒状鋳型であって、耐火物製板状体210に穿設された注湯用通路211を介して一端から筒状内部へ合金溶湯255が進入し、他端から凝固鋳塊216が押し出され、または引き出される。

【0052】

また、注湯用通路211の縦断面形状は、円状以外に半円、洋ナシ形状、馬蹄形状であってもよい。

【0053】

鋳型内壁面は凝固鋳塊216の引出し方向に向けて鋳型中心軸220と0度〜3度(より好ましくは0度〜1度。)の仰角で形成されている。すなわち、鋳型内壁面は引き出し方向に向かってコーン状に開いたテーパー状に構成されている。そしてそのテーパーのなす角度が仰角である。仰角0度未満では凝固鋳塊216が鋳型201から引き出される際に鋳型出口で抵抗を受けるために鋳造が不可能となり、一方、3度を越えると、鋳型内壁面の柱状金属溶湯215への接触が不充分になり、合金溶湯255や凝固殻から鋳型201への抜熱効果が低下することによって凝固が不十分となる。その結果、鋳塊表面に再溶融肌が生じ、または、鋳型端部から未凝固の合金溶湯255が噴出するなどの鋳造トラブルにつながる可能性が高くなるので好ましくない。

【0054】

タンディッシュ250は、外部の溶解炉等によって規定の合金成分に調整されたアルミニウム合金溶湯を受ける溶湯流入部251、溶湯保持部252、鋳型201への流出部253から構成されている。タンディッシュ250は、合金溶湯255の液面レベル254を鋳型201上面よりも高い位置に維持し、かつ、多連鋳造の場合には、各筒型鋳型201に合金溶湯255を安定的に分配するものである。タンディッシュ250内の溶湯保持部252に保持された合金溶湯255は耐火物製板状体210に設けられた注湯用通路211から鋳型201に注湯されている。

【0055】

符号208は流体を供給する流体供給管である。流体としては潤滑流体を挙げることができる。流体は、気体、液体潤滑材から選ばれるいずれか1種または2種以上の流体とすることができる。気体、液体潤滑材の供給管は別々に設けることが好ましい。流体供給管208から加圧供給された流体は環状の潤滑材供給口224を通って鋳型201と耐火物製板状体210との間の隙間に供給される。鋳型201が耐火物製板状体210に面する部位に200μm以下の隙間が形成されているのが好ましい。この隙間は、合金溶湯255が差し込まない程度で、流体が、鋳型201の内壁面221へ流出できる程度の大きさである。図1に示した形態では、潤滑材供給口224は鋳型201に装着された浸透性多孔質材222の外周面側に対峙して穿設され、流体はかけられた圧力によって浸透性多孔質材222の内部に浸透して合金溶湯255と接触する浸透性多孔質材222の全面に送られ、鋳型201の内壁面221に供給される。液体潤滑材は加熱されて分解気体となって、鋳型201の内壁面221に供給される場合もある。

【0056】

供給された気体、液体潤滑材、液体潤滑材の分解した気体から選ばれるいずれか1種または2種以上により、隅部空間230が形成される。

【0057】

次に耐火物製板状体210について説明する。図3および図4は本発明に係る耐火物製板状体の説明図である。耐火物製板状体210は、タンディッシュ250と鋳型201の一端との間に配置され、耐火断熱性を備えた材質で形成されている。この耐火物製板状体210は、図3、図4に示すように、タンディッシュ250と鋳型201とを連通する注湯用通路211を有する断熱部材2(2a,2b,2d)と、略垂直方向に断熱部材2に沿って設けられ注湯用通路211と一体の通孔を有する仕切り層2c(あるいは2c1,2c2)とを備えている。なお、注湯用通路211は耐火物製板状体210が鋳型201の中空部200に臨む部分に1個または1個以上形成することができる。

【0058】

耐火物製板状体210は、仕切り層2cの形状および配置によって種々構成することができ、例えば図1と同じ構成となる図3(a)では、タンディッシュ250側の第1断熱部材2aと鋳型201側の第2断熱部材2bとの間に仕切り層2cを備えている。また、図3(b)では図3(a)の仕切り層2cの通孔側周部20cが注湯用通路211と水平に鋳型側に向けて曲折しL字状となって鋳型201の一端に臨んでいる。図3(c)では、鋳型201側の第2断熱部材2bと、タンディッシュ250側の仕切り層2cとで構成され、第1断熱部材2aは有していない。

【0059】

図4(d)の仕切り層2cは、図3(a)の仕切り層2cの外周端部分が削除された形状を有し、この仕切り層2cの半径方向の深さ(注湯用通路211の壁面から仕切り層外周端までの長さ)Rcとしては、注湯用通路211の壁面から鋳型の中空部200の周壁までの長さrの1.1倍程度以上を確保している。

【0060】

図4(e)の仕切り層2cは、その通孔側周端部200cが注湯用通路211の壁面から1mm程度削除された形状を有している。

【0061】

図4(f)と図4(g)の仕切り層2cは、第1断熱部材2aと第2断熱部材2bとの間で、注湯用通路軸に対して斜め方向に設けられている。

【0062】

図4(h)では、仕切り層2c1を第1断熱部材2aと第3断熱部材2dとの間に、また仕切り層2c2を第3断熱部材2dと第2断熱部材2bとの間に設けている。

【0063】

上記の断熱部材2(2a,2b,2d)は、多孔質で熱伝導率が低い材料で形成され、例えば、(株)ニチアス製ルミボード、フォセコ(株)製インシュラル、イビデン(株)製ファイバーブランケットボードである。これらの材料の熱伝導率は、0.00033cal/cm・sec・℃程度である。一方、仕切り層2cは、窒化珪素、炭化珪素、グラファイト、金属等の、潤滑材および気化した潤滑材を通さない材料で構成されていれば良い。金属としては、たとえば鉄、アルミ、ニッケルを挙げることができる。またその熱伝導率は0.04〜0.6cal/cm・sec・℃程度であるのが好ましい。

【0064】

上記構成の耐火物製板状体210において、断熱部材2(2a,2b,2d)に仕切り層2cを設けたので、浸透性多孔質材222から鋳型201に供給されて第2断熱部材2bへ滲みだした潤滑材が、合金溶湯255と反応したり、タンディッシュ250側に回り込むのを仕切り層2cで防止することができ、潤滑材の無駄な消費を抑制して潤滑材を低減することができる。したがって、高速鋳造を潤滑材を低減しても安定して円滑に行うことができる。また、断熱部材2(2a,2b,2d)の周壁やその近傍で発生していた潤滑材反応生成物も発生せず、鋳塊不良を大幅に減らすことができる。

【0065】

また、鋳型201の一端と仕切り層2cとの間に必ず第2断熱部材2bを介在させるようにしたので、熱を伝えやすい仕切り層2cを設けた場合でも、熱を保持したままで合金溶湯255を鋳型201に供給することができる。したがって、鋳型201内での合金溶湯255(柱状金属溶湯215)の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0066】

さらに、図3(b)のように仕切り層2cの通孔側周部20cを水平に曲折してL字状とし鋳型201の一端に臨むように構成したので、鋳型201の一端と仕切り層2cとの間の第2断熱部材2bは、注湯用通路211の部分でも合金溶湯255と接触しない。したがって、潤滑材の断熱部材2(2a、2b)を介しての合金溶湯255との反応やタンディッシュ250側への回り込みを、より一層確実に防止することができる。

【0067】

また、図4(d)では、仕切り層2cの外周端部分を削除するとともに、半径方向の深さRcとして、注湯用通路211の壁面から鋳型の中空部200の周壁までの長さrの1.1倍程度以上を確保するようにしたので、比較的高価な材料からなる仕切り層2cの形状を小型化することができるとともに、小型化しても鋳型201に供給されて第2断熱部材2bに滲みだした潤滑材を仕切り層2cで十分に遮ることが可能となる。

【0068】

図4(e)では、仕切り層2cの通孔側周端部200cを注湯用通路211の壁面から1mm程度削除するようにしたが、このようにしたのは、1mm程度削除しても、発明の効果を十分に得ることができるからである。仕切り層2cの通孔側周端が注湯用通路211の合金溶湯に直接接触して劣化しダメージを受ける場合に、そのダメージを受ける領域を図4(e)に示すように予め削除することで、仕切り層2cの材料劣化を防止することもできる。

【0069】

図4(f)と図4(g)では仕切り層2cを注湯用通路軸に対して斜め方向に設けたので、熱を伝え易い仕切り層2cを斜めに設けることと、それにより第2断熱部材2bの厚さが変わることとで、鋳型201の一端側の壁面温度分布が最適なものとなるように制御することができ、それによって例えば鋳型201内の気化ガス溜りの状態を制御することができるようになる。

【0070】

図4(h)では、仕切り層2cを2段設けることで、より確実に油滲みを抑制することができる。なお、2段を越えて設けることで、さらに確実に油滲みを抑制できるようになる。

【0071】

上記のように、仕切り層2cの構造は潤滑油の滲み出しを抑える方向に広がっていれば良く、例えば層状、膜状、箔状、板状とすることができる。

【0072】

また仕切り層2cは、層状、膜状、箔状、板状の材料を用意し第1断熱部材2a、第2断熱部材2bあるいは第3断熱部材3dに接触させる、または挟み込むことによって設けることができる。

【0073】

または仕切り層2cは、材料を第1断熱部材2a等に蒸着、溶射によって設けることができる。

【0074】

仕切り層2cと第1断熱部材2a等の間に密着性向上のために中間層を設けるようにしてもよい。

【0075】

また、上記の図3(a)〜図4(h)の構成を2以上組み合わせて仕切り層を形成するようにしてもよく、それによってより一層確実に油滲みを抑制できるようになる。

【0076】

図5は第2断熱部材の面積の説明図である。この図は鋳型201の他端側から一端側を見たときの第2断熱部材2bおよび注湯用通路211を描いたものである。図中、「断熱部材内径」「鋳型内径」と記載されているのは、鋳型201の他端側から一端側を見たときの断熱部材および鋳型の各形状の径を意味している。

【0077】

上記のように、第2断熱部材2bは、鋳型201の一端側に構成されているが、この第1の実施形態では、図5(a)(b)に示すように、第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材(鋳型201の他端側から一端側を見たときに見える第2断熱部材)20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で40〜85%としている。なお、図5(a)は、図3(a)(c)、図4(d)〜(f)に対応し、図5(b)は、図3(b)に対応している。

【0078】

このように、第1の実施形態では、鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で40〜85%としたので、断熱に必要な面積を有する第2断熱部材2bが鋳型201の中空部200に確実に臨むこととなる。このため、合金溶湯255が鋳型201に供給されても、合金溶湯255の熱が鋳型201の一端側から逃げて放出され冷えるのを抑制することができる。したがって、鋳型201内での合金溶湯255(柱状金属溶湯215)の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0079】

本発明の水平連続鋳造方法について説明する。

【0080】

図1において、タンディッシュ250中の合金溶湯255は耐火物製板状体210を経て、鋳型中心軸220がほぼ水平になるように保持された鋳型201に供給され、鋳型201の出口で強制冷却されて凝固鋳塊216となる。凝固鋳塊216は鋳型201の出口近くに設置された引出駆動装置によって一定速度で引き出されるため、連続的に鋳造されてアルミニウム合金鋳造棒になる。引き出されたアルミニウム合金鋳造棒は同調切断機によって所定の長さに切断される。

【0081】

タンディッシュ250内に貯留するアルミニウム合金の合金溶湯255の組成は、例えばSi(含有率0.05〜1.3質量%)、Fe(含有率0.10〜0.70質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8.0質量%以下)を含むものとする。Mgの含有率は好ましくは0.8〜3.5質量%である。

【0082】

また、例えばSi(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする。Mgの含有率は好ましくは0.8〜3.5質量%である。

【0083】

鋳塊の合金成分の組成比は、例えば、JIS H 1305に記載されているような光電測光式発光分光分析装置(装置例:日本島津製作所製PDA−5500)による方法で確認できる。

【0084】

タンディッシュ250内に貯留された合金溶湯255の液面レベル254の高さと、鋳型201の上側の内壁面221との高さの差を0mm〜250mm(より好ましくは50mm〜170mm。)とするのが好ましい。それは、鋳型201内に供給される合金溶湯255の圧力と潤滑油および潤滑油が気化したガスとが好適にバランスするために鋳造性が安定する。

【0085】

液体潤滑材は、潤滑油である植物油を用いることができる。例えば、菜種油、ひまし油、サラダ油を挙げることができる。これらは環境への悪影響が小さいので好ましい。

【0086】

潤滑油供給量は0.05mL/分〜5mL/分(より好ましくは0.1mL/分〜1mL/分。)であるのが好ましい。供給量が過少だと、潤滑不足によって凝固鋳塊216のブレークアウトが発生し、供給量が過多だと、余剰分が凝固鋳塊216中に混入して内部欠陥となるためである。

【0087】

鋳型201から凝固鋳塊216を引抜く速度である鋳造速度は200mm/分〜1500mm/分(より好ましくは400mm/分〜1000mm/分。)であるのが好ましい。それは、この範囲の鋳造速度であれば、鋳造で形成される晶出物のネットワーク組織が均一微細となり、高温下でのアルミニウム生地の変形に対する抵抗が増し、高温機械的強度が向上するためである。

【0088】

冷却水シャワー装置205から放出される冷却水量は鋳型当り10L/分〜50L/分(より好ましくは25L/分〜40L/分。)であるのが好ましい。冷却水量が過少だとブレークアウトが生じたり、凝固鋳塊216表面が再溶融して不均一な組織が形成され、内部欠陥として残存する恐れがある。一方、冷却水量が過多だと、鋳型201の抜熱が大き過ぎて鋳造不可になるためである。

【0089】

タンディッシュ250内から鋳型201へ流入する合金溶湯255の平均温度は、600℃〜750℃(より好ましくは650℃〜700℃。)であるのが好ましい。合金溶湯255の温度が低すぎると、鋳型201およびその手前で粗大な晶出物を形成して凝固鋳塊216内部に内部欠陥として取り込まれる。一方、合金溶湯255の温度が高すぎると、合金溶湯255中に大量の水素ガスが取り込まれ、凝固鋳塊216中にポロシティーとして取り込まれ、内部欠陥となるからである。

【0090】

次に本発明の第2の実施形態の例を図6、図7を用いて説明する。

【0091】

図6は第2の実施形態における水平連続鋳造装置の鋳型付近の一例を示す図、図7は第2の実施形態における潤滑材供給部分の構成を示す図である。この第2の実施形態は、上記の第1の実施形態に対して、潤滑材供給部分の構成が相違している。また、耐火物製板状体210は仕切り層を備えず、ルミボード等からなる断熱部材だけで構成されている。

【0092】

この第2の実施形態では、図6、図7(a)に示すように、鋳型201の一端寄りの鋳型内周壁に設けられている潤滑材供給口224aを鋳型201の他端寄りまで拡張し、その長さを水平方向で例えば2〜13mm(好ましくは2〜7mm)としている。

【0093】

このように、潤滑材供給口224aを鋳型201の他端寄りまで拡張したので、鋳型201の他端寄りからも潤滑材を供給することができるようになる。高速鋳造の場合、柱状金属溶湯215の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型201の一端寄りで必要以上に多量の潤滑材を供給していたが(図1の潤滑材供給口224a参照)、拡張した潤滑材供給口224aにより、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0094】

また、図7(b)に示すように、潤滑材供給口224bを分岐して鋳型の他端寄りに設けるようにしてもよい。潤滑材供給口224bの分岐幅は、上記の拡張した場合と同様に、水平方向で例えば2〜13mm(好ましくは2〜7mm)としている。このように、分岐した潤滑材供給口224bにより、上記の拡張した潤滑材供給口224aの場合と同様に、鋳型201の他端寄りからも潤滑材を供給することができるようになる。すなわち、高速鋳造の場合でも、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0095】

次に本発明の第3の実施形態の例を図8を用いて説明する。

【0096】

図8は第3の実施形態における注湯用通路の位置を示す説明図である。この第3の実施形態では、上記の第1の実施形態に対して、注湯用通路211の位置を規定している点で相違している。また、耐火物製板状体210は仕切り層を備えず、ルミボード等からなる断熱部材だけで構成されている。

【0097】

図8に示すように、この第3の実施形態では、注湯用通路211と、鋳型201との位置関係を、注湯用通路内径下部位置P1が、鋳型内径下部位置P0に対して鋳型内径dの8%以上上方の高さhとなるようにしている。

【0098】

このように、注湯用通路211の高さhを規定することにより、従来鋳塊の温度バランスを均一化するために鋳型内径下部に注湯用通路211が位置するようにしていた場合に比べて、鋳型201の一端側下部に供給される合金溶湯の温度が低くなって鋳塊下部での凝固殻形成が速やかに行われるようになり、潤滑材の供給量を低減しても安定した鋳造を行うことができるようになる。したがって、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。また、鋳型の一端側下部に供給される合金溶湯の温度が低くなるので、潤滑材のガス化を抑えることができ、ガス化した潤滑材の鋳塊への巻き込みによる鋳塊不良の発生を防止することができる。

【0099】

以上述べたように、本発明の第1、第2、第3の実施形態によると、何れの場合も潤滑材の供給量を低減しても安定した水平連続鋳造を行うことができるようになり、潤滑材を低減しても高速鋳造が可能となる。ところで、マグネシウムを含有するアルミニウム合金の鋳造の場合にも、その活性度の大きなマグネシウムの存在によると思われるが、潤滑材を増量しなければ安定した鋳造が困難であった。本発明は、このようなマグネシウムを多量に、例えば0.5質量%以上(好ましくは0.8質量%以上)含有するアルミニウム合金の鋳造であっても、潤滑材の低減、潤滑材反応生成物発生の抑制、安定した円滑な鋳造、鋳塊不良発生の防止等の、高速鋳造の場合に発揮するのと同様の効果を発揮することができる。

【0100】

上記の説明では、本発明を水平連続鋳造装置に適用する場合について説明したが、本発明の仕切り層に係る構成は、溶湯受部と鋳型との間に断熱部材を有するものであれば水平連続鋳造装置に限定されることなく、水平型以外の縦型等のタイプの連続鋳造装置にも同様に適用することができる。本発明を縦型タイプの連続鋳造装置に適用した場合の一例について図9を用いて説明する。

【0101】

図9は本発明が適用されるホットトップ鋳造装置の概略を示す図である。このホットトップ鋳造装置70は、水冷鋳型71の上に、耐火物製の溶湯受部(ヘッダー)72が設けられている。水冷鋳型71とヘッダー72との間には、第1断熱部材73aと第2断熱部材73bとの間に仕切り層73cを有する耐火物製板状体73を備えている。アルミニウム合金溶湯74は、他のDC連続鋳造装置のスパウト供給方式ではなく、直接に水冷鋳型71に供給される。水冷鋳型71は、冷却水80によって冷却されている。水冷鋳型71の溝内に導入されたアルミニウム合金溶湯74は、水冷鋳型71の内周壁に接する部分において凝固殻を形成して収縮し、凝固したアルミニウム合金鋳塊75は、下動する下型76によって水冷鋳型71から下方に引き出される。このとき、アルミニウム合金鋳塊75は、水冷鋳型71から供給される水冷ジェット77によって冷却され、アルミニウム合金鋳塊75の下部は水槽の水81に浸されてさらに冷却され、完全に凝固させられる。下型76が動きうる下端位置に達すると、アルミニウム合金鋳塊75は鋳造棒となって所定の位置で切断され取り出される。

【0102】

このホットトップ鋳造装置70では、鋳造スタート時にスパウトのフローとの調整が不要で、モールド長さを短くすることができるので、鋳造棒の表面が滑らかになり好ましい。また、下型76の上端面によって水平レベルを維持して鋳造するので溶湯の乱れが少なく、組織の微細化効果がより良く得られる。

【0103】

上記の耐火物製板状体73と、水冷鋳型71との間に設けられた潤滑油供給管78からは、潤滑油が供給され、アルミニウム合金溶湯74やアルミニウム合金鋳塊75が水冷鋳型71の周壁に焼き付くのを防止している。そして、このホットトップ鋳造装置70では耐火物製板状体73に仕切り層73cを設けているので、水冷鋳型71に供給されて耐火物製板状体73に滲みだした潤滑油を仕切り層73cで遮ることができ、潤滑油の無駄な消費を抑制することができる。

【0104】

また、本発明は、ホットトップ鋳造装置を改良した気体加圧式ホットトップ鋳造装置にも同様に適用できる。

【0105】

上記の説明では、第1、第2、第3の実施形態をそれぞれ独立的に実施するようにしたが、実施形態の全体構成や実施形態内の要部構成を任意に組み合わせるようにしてもよい。任意の組み合わせ、例えば第1の実施形態と第2の実施形態との組み合わせ、第1の実施形態と第3の組み合わせにより、潤滑材の低減等の諸効果をより一層顕著に発揮させることができるようになる。

【実施例】

【0106】

(実施例1〜12) 主に仕切り層の効果を確認するために実施例1〜12および比較例1〜3を実施した。ここではアルミ合金のMg量、鋳造棒径、潤滑油投入量、鋳造速度、仕切り層を変え、引きつり傷発生頻度および断熱部材への油滲み発生状況を評価した。

【0107】

アルミ合金に6061合金を用い、その合金組成をSi:0.6%、Fe:0.2%、Cu:0.3%、Mn:0.05%、Cr:0.05%、Ti:0.1%とし、またMgは0.8%と1.5%の2種類として溶湯を成分調整した。

【0108】

鋳造棒径は、30mm及び60mmの2つとした。潤滑油供給口は図7(a)に示す、拡張された潤滑供給口を用い、その拡張された水平方向長さを4mmとした。

【0109】

鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で75%とした。

【0110】

仕切り層は図3(a)(b)(c)、図4(a)〜(f)、(h)を用いた。実施例1〜11の仕切り層は、材質としては窒化珪素を用い、厚みを1mmとした。モールド(鋳型)に接した第2断熱部材の厚みは1mmとした。実施例12の仕切り層の材質は金属としニッケル箔(厚さ0.1mm)を用いた。

【0111】

潤滑油投入量は、鋳造中の潤滑油の減少量を秤量してパソコンでフィードバックし潤滑油投入量を時系列で調整した。

【0112】

引きつり傷発生数(引きつり傷発生頻度)は鋳造開始20分後の鋳造棒1m当たりの引きつり長さ(本数×長さ(m)で表示し、単位はm/mとなる。

【0113】

油滲み発生状況は実験後耐火物(断熱部材)の鋳出し方向の断面を観察し、炭化された部位の面積の割合で表示した。鋳造は、ダンディシュの溶湯温度700℃で一定とした。

【0114】

上記の各種条件の下で行った実施例1〜12、および比較例1〜3の結果を下記の表1に示す。

【表1】

【0115】

実施例1において、仕切り層を入れると比較例3の引きつり無しの潤滑油投入量(0.40g/min)の37%で引きつりは発生しない。また、油滲み込み割合7%は比較例の50%に対し86%減少する。

【0116】

実施例2においては潤滑油投入量を比較例3と同量投入しても油滲み込み割合は実施例1と同等で、過剰の潤滑油は、モールドに接した断熱部材から系外に滴下していた。

【0117】

実施例3はMg量が1.5%に増加した場合、実施例4は鋳造棒がφ60に増加した場合であるが、潤滑油投入量はそれぞれ0.20g/minと実施例1に比較して増加したが、引きつりも発生せず、油滲み込み量も実施例1とほぼ同等であった。実施例5は鋳造速度を1200mm/minと増加した場合であるが、潤滑油投入量0.15g/minで問題なく鋳造できた。

【0118】

実施例6〜12は仕切り層のバリエーションを変えた場合であるが、効果は実施例6が油滲み込み割合が最小で最もよく、他は実施例1と同等であった。

【0119】

仕切り層を設けることにより、潤滑油投入量は減少し、引きつり傷及び黒滓の原因となる油滲み込みも防止できることがわかった。

【0120】

(実施例13〜20) 断熱部材の面積の効果を確認するために実施例13〜20を実施した。評価は、断熱部材の面積比と、引きつり傷が発生する限界の潤滑油投入量、油滲み込み割合との関係で行った。

【0121】

面積比は、鋳型(モールド)の中空部に臨む第2断熱部材の面積を、鋳型の中空部の縦断面積で割って算出した。本実施例では鋳型中空部の断面は円形でその直径は30mmである。

【0122】

上記の実施例1〜12と同様に、アルミ合金に6061合金を用い、その合金組成をSi:0.6%、Fe:0.2%、Cu:0.3%、Mn:0.05%、Cr:0.05%、Ti:0.1%、Mg:0.8%として溶湯を成分調整した。

【0123】

鋳造棒径は、30mm及び60mmの2つとした。潤滑油供給口は図7(a)に示す、拡張された潤滑供給口を用い、その拡張された水平方向長さを4mmとした。

【0124】

鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で75%とした。

【0125】

仕切り層は図3(a)、(b)を用いた。仕切り層の厚みは1mmとし、材質は窒化珪素とした。

【0126】

注湯用通路(溶湯供給口)の中心は鋳型縦断面の中心位置にした。鋳造温度(ダンディシュの溶湯温度)は700℃、鋳造速度は700mm/minと1200mm/minとした。

【0127】

引きつり傷を発生させないための限界の潤滑油投入量は、鋳造中の鋳肌を見ながら、潤滑油投入量を徐々に減らし、引きつり傷が発生し始める潤滑油投入量を計測した。

【0128】

上記の各種条件の下で行った実施例13〜20の結果を下記の表2に示す。

【表2】

【0129】

鋳型の一端と仕切り層との間に介在する第2断熱部材のうち、鋳型の中空部に臨む第2断熱部材の面積の比を減少すると、実施例20の40%以下でモールド内で気化したガスがタンディッシュ側に周り込み、タンディッシュにガスの泡が発生した。それに伴い油滲みこみ割合も15%となり増加した。

【0130】

実施例14では第2断熱部材の面積比を84%としたが、引きつり傷発生潤滑油投入量は最小を示した。

【0131】

実施例13では第2断熱部材の面積比を91%としたが、逆に溶湯供給口の径が小さくなるため、溶湯供給量が追いつかず鋳造が安定しなかった。

【0132】

鋳型の一端と仕切り層との間に介在する第2断熱部材のうち、鋳型の中空部に臨む第2断熱部材の面積の比は40から84%で、潤滑油投入量を最小に出来、断熱部材への油滲み込み量を最小にすることができることがわかった。

【図面の簡単な説明】

【0133】

【図1】本発明の水平連続鋳造装置の鋳型付近の一例を示す要部概略断面図である。

【図2】図1の鋳型の有効モールド長の説明図である。

【図3】本発明に係る耐火物製板状体の説明図である。

【図4】本発明に係る耐火物製板状体の説明図である。

【図5】第2断熱部材の面積の説明図である。

【図6】第2の実施形態における水平連続鋳造装置の鋳型付近の一例を示す図である。

【図7】第2の実施形態における潤滑材供給部分の構成を示す図である。

【図8】第3の実施形態における注湯用通路の位置を示す説明図である。

【図9】本発明が適用されるホットトップ鋳造装置の概略を示す図である。

【符号の説明】

【0134】

2 断熱部材

2a 第1断熱部材

2b 第2断熱部材

2c 仕切り層

2d 第3断熱部材

20b 断熱部材

20c 仕切り層の通孔側周部

70 ホットトップ鋳造装置

71 水冷鋳型

72 溶湯受部

73 耐火物製板状体

73a 第1断熱部材

73b 第2断熱部材

73c 仕切り層

74 アルミニウム合金溶湯

75 アルミニウム合金鋳塊

76 下型

77 水冷ジェット

78 潤滑油供給管

80 冷却水

81 水槽の水

200 鋳型の中空部

201 筒型鋳型(鋳型)

202 冷却水

203 冷却水供給管

204 鋳型冷却水キャビティ

205 冷却水シャワー装置

208 流体供給管

210 耐火物製板状体

211 注湯用通路

213 Oリング

215 柱状金属溶湯

216 凝固鋳塊

220 鋳型中心軸

221 鋳型の内壁面

222 浸透性多孔質材

224 潤滑材供給口

224a 潤滑材供給口

224b 潤滑材供給口

230 隅部空間

250 タンディッシュ

251 溶湯流入部

252 溶湯保持部

253 流出部

254 液面レベル

255 合金溶湯

L 有効モールド長

P0 鋳型内径下部位置

P1 注湯用通路内径下部位置

S0 鋳型の縦断面積

Sb 第2断熱部材の面積

d 鋳型内径

h 注湯用通路内径下部位置の鋳型内径下部位置に対する高さ

【技術分野】

【0001】

本発明は、溶湯受部と鋳型との間に、注湯用通路を有する断熱部材が介在し、溶湯受部内の合金溶湯を注湯用通路から鋳型に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置、連続鋳造方法およびアルミニウム合金鋳造棒に関するものである。

【背景技術】

【0002】

最近の輸送機器においては、その軽量化の要求から、アルミニウム合金部品の採用が多くなっている。このようなアルミニウム合金部品は、アルミニウム合金棒材を所定の長さに切断して鍛造用素材とし、その鍛造用素材を鍛造によって部品に成形することで得られる。そして、アルミニウム合金棒材は、例えば水平連続鋳造によって作製された素材に塑性加工や熱処理を施すことによって製造されている。

【0003】

この水平連続鋳造では一般に、次のような過程を経て金属溶湯から円柱状、角柱状あるいは中空柱状の長尺鋳塊を製造する。すなわち、金属溶湯を溜めるタンディッシュに入った溶湯は、耐火物製通路を通った後、ほぼ水平に設置された筒状鋳型内に入り、ここで強制冷却されて溶湯本体の外表面に凝固殻が形成される。さらに鋳型から引き出された鋳塊に水などの冷却剤が直接放射され、鋳塊内部まで金属の凝固が進行しつつ鋳塊が連続的に引き出される。

【0004】

この水平連続鋳造では、潤滑油を鋳型の入口側の内周壁から注入し金属溶湯の鋳型壁への焼き付きを防止している。この鋳型においては、鋳塊の上面と下面にかかる重力の差により下部壁面から上部壁面へと潤滑油は押し上げられる。また潤滑油の加熱により発生した分解ガスも上部壁面へと上昇する。このような要因により、鋳型内周壁と、溶湯や鋳塊外周面の凝固殻との間の潤滑状態は、鋳型の上下で不均一となっている。

【0005】

例えば鋳型の下方では、鋳型内周壁と、溶湯や凝固殻との間に潤滑油が流入せず、溶湯が鋳型内周壁に焼き付くため凝固殻が破れて未凝固状態の溶湯が流出し、大きい鋳造欠陥となるか、またはさらに進むと鋳塊がちぎれて鋳造作業が不可能になる。一方、鋳型の上方では潤滑油が過多の状態となり、また溶湯と鋳型内周壁との接触が密接でないために、鋳型による溶湯の冷却が不十分となって未凝固状態の溶湯が鋳塊上部から吹き出すこととなる。

【0006】

金属の水平連続鋳造におけるこのような本質的な問題の克服のため従来から、例えば下記の特許文献1,2,3のような、種々の解決策が提案されている。

【特許文献1】特公平8−32356号公報

【特許文献2】特開平11−170009号公報

【特許文献3】特開平11−170014号公報

【0007】

上記の特許文献1,2,3のうち、特許文献1,2は、潤滑材供給に関するものであり、特許文献3は、鋳型内の溶湯温度分布の均一化に関するものである。

【0008】

特許文献1には、従来の金属の水平連続鋳造における問題点、すなわち鋳型内における溶湯の冷却のアンバランス及び鋳型内壁の潤滑界面の不均一性を解消し、鋳塊組織の均質化、鋳肌欠陥やブレークアウトを排除して良品質の鋳塊を安定して鋳造しうる金属の水平連続鋳造方法および装置を提供することを目的として、ほぼ水平状に保持され、強制冷却された筒状鋳型に潤滑流体を供給し、該筒状鋳型の一端に金属溶湯を供給して柱状金属溶湯本体を形成し、該柱状金属溶湯本体が凝固して形成された柱状鋳塊を該筒状鋳型の他端から引き抜く金属の水平連続鋳造方法において、上記筒状鋳型の内壁面に形成された浸透性多孔質鋳型部の多孔質空隙に潤滑流体を浸透させ、未凝固もしくは凝固中の金属溶湯に臨む上記筒状鋳型の内壁面に潤滑流体を連続的に浸出させるとともに、該筒状鋳型の内壁面に形成された溝を経由して前記潤滑流体及び/又は前記潤滑流体の分解ガスを主成分とする気体を鋳型の鋳塊引出し端部へ放出し、上記浸透性多孔質鋳型部上部への潤滑流体の浸出量を該浸透性多孔質鋳型部下部に対する浸出量より少なく調整して行うことが開示されている。

【0009】

また特許文献2には、アルミニウム又はアルミニウム合金の横型連続鋳造方法において、適量の潤滑油を鋳型の内周方向に均一に分布させることにより、鋳塊の表面性状を改善し、かつ逆偏析層の厚みを低減して、皮剥き量を減らし歩留りを向上させることを目的とするために、鋳型の上半部内面に複数個の潤滑油供給穴を設け、その潤滑油供給量を、鋳塊の外周単位長さ当り毎分0.001〜0.012cc/min・mmとし、冷却される金型の内面に自己潤滑性を有するカーボンスリーブを焼きばめ等により嵌合したものを使用することが開示されている。

【0010】

また特許文献3には、鋳型内部の溶湯の温度分布を均一にし、それによって鋳塊下部の湯境を小さく、かつ鋳塊表面に形成される逆偏析層の厚みを減らし、鋳塊の皮剥き量を低減させて歩留まりを向上させ、同時にブレークアウトの発生を抑えることを目的として、炉から鋳型へ溶湯を供給する湯口断熱材の溶湯供給口を、鋳型の断面の中心位置から下の範囲内に設置し、その断面積を鋳型の全断面の10〜25%とする横型連続鋳造装置が開示されている。

【0011】

ところで近年、水平連続鋳造で安定した製造運転を行うために、多量の潤滑材を投入して潤滑処理しなければならない状況が発生している。例えば、アルミニウム合金部品への需要が高まる中、その素材であるアルミニウム合金棒材の生産性を上げることが望まれており、そのためには鋳造速度を速くすることが要求されているが、鋳造速度を上げるためには、潤滑材の供給量を従来より増やし焼き付き防止する必要がある。

【0012】

しかし、上記のように、多量の潤滑材を投入した場合、過剰の気化したガスによりブレークアウトしたり、過剰の潤滑材と溶湯が接触し潤滑材反応生成物を生じたりする不具合が発生し、鋳塊が不良となるという問題点を有していた。

【発明の開示】

【発明が解決しようとする課題】

【0013】

この発明は上記に鑑み提案されたもので、潤滑材を低減しても高速鋳造を安定して円滑に行うことができ、ブレークアウトや潤滑材反応生成物の発生も抑制して、鋳塊不良を大幅に減らすことができる連続鋳造装置、連続鋳造方法、およびアルミニウム合金鋳造棒を提供することを目的とする。

【課題を解決するための手段】

【0014】

1)上記目的を達成するために、第1の発明は、溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材と、上記断熱部材に設けられ、注湯用通路と一体の通孔を有する仕切り層と、を備える、ことを特徴としている。

【0015】

2)第2の発明は、上記した1)項に記載の発明の構成に加えて、上記鋳型は水平状に配置されている、ことを特徴としている。

【0016】

3)第3の発明は、上記した1)項または2)項に記載の発明の構成に加えて、上記鋳型の一端と仕切り層との間に断熱部材を介在させる、ことを特徴としている。

【0017】

4)第4の発明は、上記した3)項に記載の発明の構成に加えて、上記仕切り層は、通孔側周部が鋳型側に曲折して鋳型の一端に臨んでいる、ことを特徴としている。

【0018】

5)第5の発明は、上記した3)項または4)項に記載の発明の構成に加えて、上記鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%とする、ことを特徴としている。

【0019】

6)第6の発明は、上記した1)項から5)項の何れかに記載の発明の構成に加えて、上記仕切り層は、潤滑材および気化した潤滑材を通さない材料で構成される、ことを特徴としている。

【0020】

7)第7の発明は、上記した2)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、ことを特徴としている。

【0021】

8)第8の発明は、上記した2)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、ことを特徴としている。

【0022】

9)第9の発明は、上記した2)項に記載の発明の構成に加えて、上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、ことを特徴としている。

【0023】

10)第10の発明は、上記した1)項から9)項の何れかに記載の発明の構成に加えて、上記アルミニウム合金の合金溶湯は、マグネシウムの含有量が0.5質量%以上である、ことを特徴としている。

【0024】

11)第11の発明は、上記した1)項から10)項の何れかに記載の発明の構成に加えて、上記アルミニウム合金の合金溶湯の成分を、Si(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする、ことを特徴としている。

【0025】

12)第12の発明は、溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造方法において、上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材に、その注湯用通路と一体の通孔を有する仕切り層を設け、鋳造時に鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮りつつ連続鋳造を行う、ことを特徴としている。

【0026】

13)第13の発明は、上記した12)項に記載の発明の構成に加えて、上記鋳型は水平状に配置されている、ことを特徴としている。

【0027】

14)第14の発明は、上記した13)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、ことを特徴としている。

【0028】

15)第15の発明は、上記した13)項に記載の発明の構成に加えて、上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、ことを特徴としている。

【0029】

16)第16の発明は、上記した13)項に記載の発明の構成に加えて、上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、ことを特徴としている。

【0030】

17)第17の発明は、アルミニウム合金鋳造棒であって、上記した12)項から16)項の何れかに記載の連続鋳造方法を用いて製造した、ことを特徴としている。

【発明の効果】

【0031】

第1、第2、第12および第13の発明では、断熱部材に仕切り層を設け、鋳型に供給されて断熱部材へ滲みだした潤滑材を仕切り層で遮るので、潤滑材が合金溶湯と反応したり、溶湯受部側に回り込むのを仕切り層で防止することができ、潤滑材の無駄な消費を抑制して潤滑材を低減することができる。したがって、高速鋳造を潤滑材を低減しても安定して円滑に行うことができる。また、断熱部材の周壁やその近傍で発生していた潤滑材反応生成物も発生せず、鋳塊不良を大幅に減らすことができる。

【0032】

なお、鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮るとは、鋳型側から仕切り層に到達した潤滑材が、合金溶湯と反応したり、溶湯受部側に回り込むのを完全に防止できる場合や、完全に防止しないまでも、合金溶湯との反応や溶湯受部側への回り込みによって無駄に消費されるのを低減する程度も含んでいる。

【0033】

第3の発明では、鋳型の一端と仕切り層との間に断熱部材を介在させるようにしたので、熱を伝えやすい仕切り層を設けた場合でも、熱を保持したままで合金溶湯を鋳型に供給することができる。したがって、鋳型内での合金溶湯の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0034】

第4の発明では、仕切り層の通孔側周部が鋳型側に曲折して鋳型の一端に臨むように構成したので、鋳型の一端と仕切り層との間の断熱部材は、注湯用通路の部分でも合金溶湯と接触しない。したがって、潤滑材の断熱部材を介しての合金溶湯との反応や溶湯受部側への回り込みを、より一層確実に防止することができる。

【0035】

第5の発明では、鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%としたので、断熱に必要な面積を有する断熱部材が鋳型の中空部に確実に臨むこととなる。このため、合金溶湯が鋳型に供給されても、合金溶湯の熱が鋳型の一端側から逃げて放出され冷えるのを抑制することができる。したがって、鋳型内での合金溶湯の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0036】

第7および第14の発明では、鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口を鋳型の他端寄りまで拡張したので、鋳型の他端寄りからも潤滑材を供給することができる。高速鋳造の場合、鋳塊の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型の一端寄りで必要以上に多量の潤滑材を供給していたが、潤滑材供給口の拡張により、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0037】

第8および第15の発明では、鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口を分岐して鋳型の他端寄りにも設けたので、鋳型の他端寄りからも潤滑材を供給することができる。高速鋳造等の場合、鋳塊の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型の一端寄りで必要以上に多量の潤滑材を供給していたが、潤滑材供給口の分岐により、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0038】

第9および第16の発明では、断熱部材に形成された注湯用通路と、鋳型との位置関係を、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となるようにしたので、従来鋳塊の温度バランスを均一化するために鋳型内径下部に注湯用通路が位置するようにしていた場合に比べて、鋳型の一端側下部に供給される合金溶湯の温度が低くなって鋳塊下部での凝固殻形成が速やかに行われるようになり、潤滑材の供給量を低減しても安定した鋳造を行うことができる。したがって、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。また、鋳型の一端側下部に供給される合金溶湯の温度が低くなるので、潤滑材のガス化を抑えることができ、ガス化した潤滑材の鋳塊への巻き込みによる鋳塊不良の発生を防止することができる。

【0039】

第10の発明では、マグネシウムの含有量が0.5質量%以上のアルミニウム合金の鋳造に、上記した第1から第9の発明を適用したので、従来潤滑材を増量しないと安定した鋳造が困難であったマグネシウム含有アルミニウム合金の鋳造であっても、潤滑材の低減、潤滑材反応生成物発生の抑制、安定した円滑な鋳造、鋳塊不良発生の防止等の、高速鋳造の場合に発揮するのと同様の効果を発揮することができる。

【発明を実施するための最良の形態】

【0040】

以下にこの発明の実施の形態の例を図面に基づいて詳細に説明する。

【0041】

先ずアルミニウム合金鋳造棒について説明する。本発明に係るアルミニウム合金鋳造棒は、中心軸がほぼ水平(ほぼ水平とは、横方向のことである。)となるよう保持され、強制冷却手段を備えた筒状鋳型を用いる水平連続鋳造法で製造され、直径を10mm〜100mmの範囲とすることができる。この直径範囲以外でも対応は可能であるが、工業的に後工程の塑性加工、例えば、鍛造、ロールフォージング、引抜き加工、転動加工、インパクト加工等の設備を小規模、かつ、安価とするため、直径を10mm〜100mmの範囲にするのが好ましい。直径を変更して鋳造する場合は、直径に対応する内径を有する着脱可能な筒状鋳型に交換し、それに合わせて溶湯温度、鋳造速度を変更することで対応可能である。冷却水量、潤滑油量の設定も必要に応じて変更する。

【0042】

このアルミニウム合金鋳造棒は、後工程の塑性加工、例えば、鍛造、ロールフォージング、引抜き加工、転動加工、インパクト加工等の素材として用いられる。あるいは、バーマシニングやドリリング加工などの機械加工等の素材として用いられる。

【0043】

次に本発明の第1の実施形態の例を図1〜図5を用いて説明する。

【0044】

図1は本発明の水平連続鋳造装置の鋳型付近の一例を示す図である。図において、溶湯受部はタンディッシュ250である。このタンディッシュ250中に貯留された合金溶湯255が耐火物製板状体210を経て筒状鋳型(以下、単に「鋳型」という。)201に供給されるように、タンディッシュ250、耐火物製板状体210、鋳型201が配置されている。なお、詳細は後述するように、耐火物製板状体210は、第1断熱部材2a、第2断熱部材2bおよび仕切り層2cから構成されている。鋳型201は鋳型中心軸220がほぼ水平になるように保持されている。合金溶湯255が凝固鋳塊216となるように、鋳型201の内部には、鋳型201の強制冷却手段、鋳型201の出口には凝固鋳塊216の強制冷却手段が配設されている。図1では、凝固鋳塊216を強制冷却する手段の例として、冷却水シャワー装置205が設けられている。鋳型201の出口の近くには、強制冷却された凝固鋳塊216が一定速度で引き出されて連続的に鋳造されるように引出駆動装置(図示せず。)が設置されている。さらに、連続して引き出されたアルミニウム合金鋳造棒を所定の長さに切断する同調切断機(図示せず。)が配設されている。

【0045】

図1に示すように、鋳型201は、鋳型冷却水キャビティ204内に冷却水202を通して鋳型壁面を冷却することによって、鋳型201内に充満した柱状金属溶湯215の熱を鋳型201に接触する面から奪ってその表面に凝固殻を形成する鋳型の強制冷却手段と、鋳型出口側端末において凝固鋳塊216に直接冷却水を当てるように冷却水シャワー装置205から冷却水を放出して鋳型内の柱状金属溶湯215を凝固させる強制冷却手段を有した鋳型である。さらに、鋳型201は、その冷却水シャワー装置205の噴出口と反対側の一端は耐火物製板状体210を介してタンディッシュ250に接続されている。図1では、鋳型201を強制冷却するための冷却水と、凝固鋳塊216を強制冷却するための冷却水とを、共通の冷却水供給管203を介して供給しているが、それぞれ別々に冷却水を供することもできる。

【0046】

鋳型201の強制冷却手段、および冷却水シャワー装置205は、制御信号によってそれぞれ動作を制御できることが好ましい。

【0047】

冷却水シャワー装置205の噴出口の中心軸の延長線が鋳造された凝固鋳塊216表面に当たる位置から、鋳型201と耐火物製板状体210との接触面までの長さを有効モールド長(図2の符号L参照。)と言い、この有効モールド長Lは15mm〜70mmであるのが好ましい。この有効モールド長Lが、15mm未満では、良好な皮膜が形成されない等から鋳造不可となり、70mmを超えると、強制冷却の効果が無く、鋳型壁による凝固が支配的になって、鋳型201と合金溶湯255もしくは凝固殻との接触抵抗が大きくなって、鋳肌に割れが生じたり、鋳型内部で千切れたりする等、鋳造が不安定になるので好ましくない。

【0048】

鋳型201の材質はアルミニウム、銅、もしくはそれらの合金から選ばれる1種または2種以上の組み合わせであるのが好ましい。熱伝導性、耐熱性、機械強度の点から材質の組み合わせを選ぶことができる。

【0049】

さらに、鋳型201の合金溶湯255と接触する面にリング状に、自己潤滑性を保有した浸透性多孔質材222を装填した鋳型であるのが好ましい。リング状とは、鋳型201の内壁面221の円周方向の全体に装着した状態である。浸透性多孔質材222の通気度が0.005〔L/(cm2×min)〕〜0.03〔L/(cm2×min)〕[より好ましくは0.007〔L/(cm2×min)〕〜0.02〔L/(cm2×min)〕。]であるのが好ましい。装着する浸透性多孔質材222の厚さは特に限定されないが、2mm〜10mm(より好ましくは3mm〜8mm。)であることが好ましい。浸透性多孔質材222として、例えば、通気度が0.008〔L/(cm2×min)〕〜0.012〔L/(cm2×min)〕の黒鉛を用いることができる。ここで、通気度とは、5mmの厚さの試験片に対して圧力2(kg/cm2)の空気の毎分の通気量を測定したものである。

【0050】

有効モールド長Lのうち5mm〜15mmに浸透性多孔質材222が装着されている鋳型201を用いることが好ましい。耐火物製板状体210、鋳型201、浸透性多孔質材222の合わせ面にはOリング213を介して配設するのが好ましい。

【0051】

鋳型201の半径方向断面の内壁の形状(鋳型201の中空部200を他端側から見たときの内壁形状)は、円状以外に、三角形や矩形断面形状、多角形、半円、楕円もしくは対称軸や対称面を持たない異形断面形状を有した形状でも良い。あるいは、中空鋳塊を成形する場合は、鋳型内部に中子を保持したものでも良い。そして、鋳型201は、両端が開放した筒状鋳型であって、耐火物製板状体210に穿設された注湯用通路211を介して一端から筒状内部へ合金溶湯255が進入し、他端から凝固鋳塊216が押し出され、または引き出される。

【0052】

また、注湯用通路211の縦断面形状は、円状以外に半円、洋ナシ形状、馬蹄形状であってもよい。

【0053】

鋳型内壁面は凝固鋳塊216の引出し方向に向けて鋳型中心軸220と0度〜3度(より好ましくは0度〜1度。)の仰角で形成されている。すなわち、鋳型内壁面は引き出し方向に向かってコーン状に開いたテーパー状に構成されている。そしてそのテーパーのなす角度が仰角である。仰角0度未満では凝固鋳塊216が鋳型201から引き出される際に鋳型出口で抵抗を受けるために鋳造が不可能となり、一方、3度を越えると、鋳型内壁面の柱状金属溶湯215への接触が不充分になり、合金溶湯255や凝固殻から鋳型201への抜熱効果が低下することによって凝固が不十分となる。その結果、鋳塊表面に再溶融肌が生じ、または、鋳型端部から未凝固の合金溶湯255が噴出するなどの鋳造トラブルにつながる可能性が高くなるので好ましくない。

【0054】

タンディッシュ250は、外部の溶解炉等によって規定の合金成分に調整されたアルミニウム合金溶湯を受ける溶湯流入部251、溶湯保持部252、鋳型201への流出部253から構成されている。タンディッシュ250は、合金溶湯255の液面レベル254を鋳型201上面よりも高い位置に維持し、かつ、多連鋳造の場合には、各筒型鋳型201に合金溶湯255を安定的に分配するものである。タンディッシュ250内の溶湯保持部252に保持された合金溶湯255は耐火物製板状体210に設けられた注湯用通路211から鋳型201に注湯されている。

【0055】

符号208は流体を供給する流体供給管である。流体としては潤滑流体を挙げることができる。流体は、気体、液体潤滑材から選ばれるいずれか1種または2種以上の流体とすることができる。気体、液体潤滑材の供給管は別々に設けることが好ましい。流体供給管208から加圧供給された流体は環状の潤滑材供給口224を通って鋳型201と耐火物製板状体210との間の隙間に供給される。鋳型201が耐火物製板状体210に面する部位に200μm以下の隙間が形成されているのが好ましい。この隙間は、合金溶湯255が差し込まない程度で、流体が、鋳型201の内壁面221へ流出できる程度の大きさである。図1に示した形態では、潤滑材供給口224は鋳型201に装着された浸透性多孔質材222の外周面側に対峙して穿設され、流体はかけられた圧力によって浸透性多孔質材222の内部に浸透して合金溶湯255と接触する浸透性多孔質材222の全面に送られ、鋳型201の内壁面221に供給される。液体潤滑材は加熱されて分解気体となって、鋳型201の内壁面221に供給される場合もある。

【0056】

供給された気体、液体潤滑材、液体潤滑材の分解した気体から選ばれるいずれか1種または2種以上により、隅部空間230が形成される。

【0057】

次に耐火物製板状体210について説明する。図3および図4は本発明に係る耐火物製板状体の説明図である。耐火物製板状体210は、タンディッシュ250と鋳型201の一端との間に配置され、耐火断熱性を備えた材質で形成されている。この耐火物製板状体210は、図3、図4に示すように、タンディッシュ250と鋳型201とを連通する注湯用通路211を有する断熱部材2(2a,2b,2d)と、略垂直方向に断熱部材2に沿って設けられ注湯用通路211と一体の通孔を有する仕切り層2c(あるいは2c1,2c2)とを備えている。なお、注湯用通路211は耐火物製板状体210が鋳型201の中空部200に臨む部分に1個または1個以上形成することができる。

【0058】

耐火物製板状体210は、仕切り層2cの形状および配置によって種々構成することができ、例えば図1と同じ構成となる図3(a)では、タンディッシュ250側の第1断熱部材2aと鋳型201側の第2断熱部材2bとの間に仕切り層2cを備えている。また、図3(b)では図3(a)の仕切り層2cの通孔側周部20cが注湯用通路211と水平に鋳型側に向けて曲折しL字状となって鋳型201の一端に臨んでいる。図3(c)では、鋳型201側の第2断熱部材2bと、タンディッシュ250側の仕切り層2cとで構成され、第1断熱部材2aは有していない。

【0059】

図4(d)の仕切り層2cは、図3(a)の仕切り層2cの外周端部分が削除された形状を有し、この仕切り層2cの半径方向の深さ(注湯用通路211の壁面から仕切り層外周端までの長さ)Rcとしては、注湯用通路211の壁面から鋳型の中空部200の周壁までの長さrの1.1倍程度以上を確保している。

【0060】

図4(e)の仕切り層2cは、その通孔側周端部200cが注湯用通路211の壁面から1mm程度削除された形状を有している。

【0061】

図4(f)と図4(g)の仕切り層2cは、第1断熱部材2aと第2断熱部材2bとの間で、注湯用通路軸に対して斜め方向に設けられている。

【0062】

図4(h)では、仕切り層2c1を第1断熱部材2aと第3断熱部材2dとの間に、また仕切り層2c2を第3断熱部材2dと第2断熱部材2bとの間に設けている。

【0063】

上記の断熱部材2(2a,2b,2d)は、多孔質で熱伝導率が低い材料で形成され、例えば、(株)ニチアス製ルミボード、フォセコ(株)製インシュラル、イビデン(株)製ファイバーブランケットボードである。これらの材料の熱伝導率は、0.00033cal/cm・sec・℃程度である。一方、仕切り層2cは、窒化珪素、炭化珪素、グラファイト、金属等の、潤滑材および気化した潤滑材を通さない材料で構成されていれば良い。金属としては、たとえば鉄、アルミ、ニッケルを挙げることができる。またその熱伝導率は0.04〜0.6cal/cm・sec・℃程度であるのが好ましい。

【0064】

上記構成の耐火物製板状体210において、断熱部材2(2a,2b,2d)に仕切り層2cを設けたので、浸透性多孔質材222から鋳型201に供給されて第2断熱部材2bへ滲みだした潤滑材が、合金溶湯255と反応したり、タンディッシュ250側に回り込むのを仕切り層2cで防止することができ、潤滑材の無駄な消費を抑制して潤滑材を低減することができる。したがって、高速鋳造を潤滑材を低減しても安定して円滑に行うことができる。また、断熱部材2(2a,2b,2d)の周壁やその近傍で発生していた潤滑材反応生成物も発生せず、鋳塊不良を大幅に減らすことができる。

【0065】

また、鋳型201の一端と仕切り層2cとの間に必ず第2断熱部材2bを介在させるようにしたので、熱を伝えやすい仕切り層2cを設けた場合でも、熱を保持したままで合金溶湯255を鋳型201に供給することができる。したがって、鋳型201内での合金溶湯255(柱状金属溶湯215)の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0066】

さらに、図3(b)のように仕切り層2cの通孔側周部20cを水平に曲折してL字状とし鋳型201の一端に臨むように構成したので、鋳型201の一端と仕切り層2cとの間の第2断熱部材2bは、注湯用通路211の部分でも合金溶湯255と接触しない。したがって、潤滑材の断熱部材2(2a、2b)を介しての合金溶湯255との反応やタンディッシュ250側への回り込みを、より一層確実に防止することができる。

【0067】

また、図4(d)では、仕切り層2cの外周端部分を削除するとともに、半径方向の深さRcとして、注湯用通路211の壁面から鋳型の中空部200の周壁までの長さrの1.1倍程度以上を確保するようにしたので、比較的高価な材料からなる仕切り層2cの形状を小型化することができるとともに、小型化しても鋳型201に供給されて第2断熱部材2bに滲みだした潤滑材を仕切り層2cで十分に遮ることが可能となる。

【0068】

図4(e)では、仕切り層2cの通孔側周端部200cを注湯用通路211の壁面から1mm程度削除するようにしたが、このようにしたのは、1mm程度削除しても、発明の効果を十分に得ることができるからである。仕切り層2cの通孔側周端が注湯用通路211の合金溶湯に直接接触して劣化しダメージを受ける場合に、そのダメージを受ける領域を図4(e)に示すように予め削除することで、仕切り層2cの材料劣化を防止することもできる。

【0069】

図4(f)と図4(g)では仕切り層2cを注湯用通路軸に対して斜め方向に設けたので、熱を伝え易い仕切り層2cを斜めに設けることと、それにより第2断熱部材2bの厚さが変わることとで、鋳型201の一端側の壁面温度分布が最適なものとなるように制御することができ、それによって例えば鋳型201内の気化ガス溜りの状態を制御することができるようになる。

【0070】

図4(h)では、仕切り層2cを2段設けることで、より確実に油滲みを抑制することができる。なお、2段を越えて設けることで、さらに確実に油滲みを抑制できるようになる。

【0071】

上記のように、仕切り層2cの構造は潤滑油の滲み出しを抑える方向に広がっていれば良く、例えば層状、膜状、箔状、板状とすることができる。

【0072】

また仕切り層2cは、層状、膜状、箔状、板状の材料を用意し第1断熱部材2a、第2断熱部材2bあるいは第3断熱部材3dに接触させる、または挟み込むことによって設けることができる。

【0073】

または仕切り層2cは、材料を第1断熱部材2a等に蒸着、溶射によって設けることができる。

【0074】

仕切り層2cと第1断熱部材2a等の間に密着性向上のために中間層を設けるようにしてもよい。

【0075】

また、上記の図3(a)〜図4(h)の構成を2以上組み合わせて仕切り層を形成するようにしてもよく、それによってより一層確実に油滲みを抑制できるようになる。

【0076】

図5は第2断熱部材の面積の説明図である。この図は鋳型201の他端側から一端側を見たときの第2断熱部材2bおよび注湯用通路211を描いたものである。図中、「断熱部材内径」「鋳型内径」と記載されているのは、鋳型201の他端側から一端側を見たときの断熱部材および鋳型の各形状の径を意味している。

【0077】

上記のように、第2断熱部材2bは、鋳型201の一端側に構成されているが、この第1の実施形態では、図5(a)(b)に示すように、第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材(鋳型201の他端側から一端側を見たときに見える第2断熱部材)20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で40〜85%としている。なお、図5(a)は、図3(a)(c)、図4(d)〜(f)に対応し、図5(b)は、図3(b)に対応している。

【0078】

このように、第1の実施形態では、鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で40〜85%としたので、断熱に必要な面積を有する第2断熱部材2bが鋳型201の中空部200に確実に臨むこととなる。このため、合金溶湯255が鋳型201に供給されても、合金溶湯255の熱が鋳型201の一端側から逃げて放出され冷えるのを抑制することができる。したがって、鋳型201内での合金溶湯255(柱状金属溶湯215)の凝固位置は適正に維持され、安定した鋳造を行うことができる。

【0079】

本発明の水平連続鋳造方法について説明する。

【0080】

図1において、タンディッシュ250中の合金溶湯255は耐火物製板状体210を経て、鋳型中心軸220がほぼ水平になるように保持された鋳型201に供給され、鋳型201の出口で強制冷却されて凝固鋳塊216となる。凝固鋳塊216は鋳型201の出口近くに設置された引出駆動装置によって一定速度で引き出されるため、連続的に鋳造されてアルミニウム合金鋳造棒になる。引き出されたアルミニウム合金鋳造棒は同調切断機によって所定の長さに切断される。

【0081】

タンディッシュ250内に貯留するアルミニウム合金の合金溶湯255の組成は、例えばSi(含有率0.05〜1.3質量%)、Fe(含有率0.10〜0.70質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8.0質量%以下)を含むものとする。Mgの含有率は好ましくは0.8〜3.5質量%である。

【0082】

また、例えばSi(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする。Mgの含有率は好ましくは0.8〜3.5質量%である。

【0083】

鋳塊の合金成分の組成比は、例えば、JIS H 1305に記載されているような光電測光式発光分光分析装置(装置例:日本島津製作所製PDA−5500)による方法で確認できる。

【0084】

タンディッシュ250内に貯留された合金溶湯255の液面レベル254の高さと、鋳型201の上側の内壁面221との高さの差を0mm〜250mm(より好ましくは50mm〜170mm。)とするのが好ましい。それは、鋳型201内に供給される合金溶湯255の圧力と潤滑油および潤滑油が気化したガスとが好適にバランスするために鋳造性が安定する。

【0085】

液体潤滑材は、潤滑油である植物油を用いることができる。例えば、菜種油、ひまし油、サラダ油を挙げることができる。これらは環境への悪影響が小さいので好ましい。

【0086】

潤滑油供給量は0.05mL/分〜5mL/分(より好ましくは0.1mL/分〜1mL/分。)であるのが好ましい。供給量が過少だと、潤滑不足によって凝固鋳塊216のブレークアウトが発生し、供給量が過多だと、余剰分が凝固鋳塊216中に混入して内部欠陥となるためである。

【0087】

鋳型201から凝固鋳塊216を引抜く速度である鋳造速度は200mm/分〜1500mm/分(より好ましくは400mm/分〜1000mm/分。)であるのが好ましい。それは、この範囲の鋳造速度であれば、鋳造で形成される晶出物のネットワーク組織が均一微細となり、高温下でのアルミニウム生地の変形に対する抵抗が増し、高温機械的強度が向上するためである。

【0088】

冷却水シャワー装置205から放出される冷却水量は鋳型当り10L/分〜50L/分(より好ましくは25L/分〜40L/分。)であるのが好ましい。冷却水量が過少だとブレークアウトが生じたり、凝固鋳塊216表面が再溶融して不均一な組織が形成され、内部欠陥として残存する恐れがある。一方、冷却水量が過多だと、鋳型201の抜熱が大き過ぎて鋳造不可になるためである。

【0089】

タンディッシュ250内から鋳型201へ流入する合金溶湯255の平均温度は、600℃〜750℃(より好ましくは650℃〜700℃。)であるのが好ましい。合金溶湯255の温度が低すぎると、鋳型201およびその手前で粗大な晶出物を形成して凝固鋳塊216内部に内部欠陥として取り込まれる。一方、合金溶湯255の温度が高すぎると、合金溶湯255中に大量の水素ガスが取り込まれ、凝固鋳塊216中にポロシティーとして取り込まれ、内部欠陥となるからである。

【0090】

次に本発明の第2の実施形態の例を図6、図7を用いて説明する。

【0091】

図6は第2の実施形態における水平連続鋳造装置の鋳型付近の一例を示す図、図7は第2の実施形態における潤滑材供給部分の構成を示す図である。この第2の実施形態は、上記の第1の実施形態に対して、潤滑材供給部分の構成が相違している。また、耐火物製板状体210は仕切り層を備えず、ルミボード等からなる断熱部材だけで構成されている。

【0092】

この第2の実施形態では、図6、図7(a)に示すように、鋳型201の一端寄りの鋳型内周壁に設けられている潤滑材供給口224aを鋳型201の他端寄りまで拡張し、その長さを水平方向で例えば2〜13mm(好ましくは2〜7mm)としている。

【0093】

このように、潤滑材供給口224aを鋳型201の他端寄りまで拡張したので、鋳型201の他端寄りからも潤滑材を供給することができるようになる。高速鋳造の場合、柱状金属溶湯215の凝固位置が鋳型の他端側に移動する傾向があり、その他端側まで潤滑材を供給するために従来は鋳型201の一端寄りで必要以上に多量の潤滑材を供給していたが(図1の潤滑材供給口224a参照)、拡張した潤滑材供給口224aにより、他端寄りの位置で的確に潤滑材を供給することができる。すなわち、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0094】

また、図7(b)に示すように、潤滑材供給口224bを分岐して鋳型の他端寄りに設けるようにしてもよい。潤滑材供給口224bの分岐幅は、上記の拡張した場合と同様に、水平方向で例えば2〜13mm(好ましくは2〜7mm)としている。このように、分岐した潤滑材供給口224bにより、上記の拡張した潤滑材供給口224aの場合と同様に、鋳型201の他端寄りからも潤滑材を供給することができるようになる。すなわち、高速鋳造の場合でも、潤滑材が必要な箇所に適量供給されるので、不必要な潤滑材を供給することがなくなり、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。

【0095】

次に本発明の第3の実施形態の例を図8を用いて説明する。

【0096】

図8は第3の実施形態における注湯用通路の位置を示す説明図である。この第3の実施形態では、上記の第1の実施形態に対して、注湯用通路211の位置を規定している点で相違している。また、耐火物製板状体210は仕切り層を備えず、ルミボード等からなる断熱部材だけで構成されている。

【0097】

図8に示すように、この第3の実施形態では、注湯用通路211と、鋳型201との位置関係を、注湯用通路内径下部位置P1が、鋳型内径下部位置P0に対して鋳型内径dの8%以上上方の高さhとなるようにしている。

【0098】

このように、注湯用通路211の高さhを規定することにより、従来鋳塊の温度バランスを均一化するために鋳型内径下部に注湯用通路211が位置するようにしていた場合に比べて、鋳型201の一端側下部に供給される合金溶湯の温度が低くなって鋳塊下部での凝固殻形成が速やかに行われるようになり、潤滑材の供給量を低減しても安定した鋳造を行うことができるようになる。したがって、高速鋳造を、潤滑材を低減しても安定して円滑に行うことができる。また、鋳型の一端側下部に供給される合金溶湯の温度が低くなるので、潤滑材のガス化を抑えることができ、ガス化した潤滑材の鋳塊への巻き込みによる鋳塊不良の発生を防止することができる。

【0099】

以上述べたように、本発明の第1、第2、第3の実施形態によると、何れの場合も潤滑材の供給量を低減しても安定した水平連続鋳造を行うことができるようになり、潤滑材を低減しても高速鋳造が可能となる。ところで、マグネシウムを含有するアルミニウム合金の鋳造の場合にも、その活性度の大きなマグネシウムの存在によると思われるが、潤滑材を増量しなければ安定した鋳造が困難であった。本発明は、このようなマグネシウムを多量に、例えば0.5質量%以上(好ましくは0.8質量%以上)含有するアルミニウム合金の鋳造であっても、潤滑材の低減、潤滑材反応生成物発生の抑制、安定した円滑な鋳造、鋳塊不良発生の防止等の、高速鋳造の場合に発揮するのと同様の効果を発揮することができる。

【0100】

上記の説明では、本発明を水平連続鋳造装置に適用する場合について説明したが、本発明の仕切り層に係る構成は、溶湯受部と鋳型との間に断熱部材を有するものであれば水平連続鋳造装置に限定されることなく、水平型以外の縦型等のタイプの連続鋳造装置にも同様に適用することができる。本発明を縦型タイプの連続鋳造装置に適用した場合の一例について図9を用いて説明する。

【0101】

図9は本発明が適用されるホットトップ鋳造装置の概略を示す図である。このホットトップ鋳造装置70は、水冷鋳型71の上に、耐火物製の溶湯受部(ヘッダー)72が設けられている。水冷鋳型71とヘッダー72との間には、第1断熱部材73aと第2断熱部材73bとの間に仕切り層73cを有する耐火物製板状体73を備えている。アルミニウム合金溶湯74は、他のDC連続鋳造装置のスパウト供給方式ではなく、直接に水冷鋳型71に供給される。水冷鋳型71は、冷却水80によって冷却されている。水冷鋳型71の溝内に導入されたアルミニウム合金溶湯74は、水冷鋳型71の内周壁に接する部分において凝固殻を形成して収縮し、凝固したアルミニウム合金鋳塊75は、下動する下型76によって水冷鋳型71から下方に引き出される。このとき、アルミニウム合金鋳塊75は、水冷鋳型71から供給される水冷ジェット77によって冷却され、アルミニウム合金鋳塊75の下部は水槽の水81に浸されてさらに冷却され、完全に凝固させられる。下型76が動きうる下端位置に達すると、アルミニウム合金鋳塊75は鋳造棒となって所定の位置で切断され取り出される。

【0102】

このホットトップ鋳造装置70では、鋳造スタート時にスパウトのフローとの調整が不要で、モールド長さを短くすることができるので、鋳造棒の表面が滑らかになり好ましい。また、下型76の上端面によって水平レベルを維持して鋳造するので溶湯の乱れが少なく、組織の微細化効果がより良く得られる。

【0103】

上記の耐火物製板状体73と、水冷鋳型71との間に設けられた潤滑油供給管78からは、潤滑油が供給され、アルミニウム合金溶湯74やアルミニウム合金鋳塊75が水冷鋳型71の周壁に焼き付くのを防止している。そして、このホットトップ鋳造装置70では耐火物製板状体73に仕切り層73cを設けているので、水冷鋳型71に供給されて耐火物製板状体73に滲みだした潤滑油を仕切り層73cで遮ることができ、潤滑油の無駄な消費を抑制することができる。

【0104】

また、本発明は、ホットトップ鋳造装置を改良した気体加圧式ホットトップ鋳造装置にも同様に適用できる。

【0105】

上記の説明では、第1、第2、第3の実施形態をそれぞれ独立的に実施するようにしたが、実施形態の全体構成や実施形態内の要部構成を任意に組み合わせるようにしてもよい。任意の組み合わせ、例えば第1の実施形態と第2の実施形態との組み合わせ、第1の実施形態と第3の組み合わせにより、潤滑材の低減等の諸効果をより一層顕著に発揮させることができるようになる。

【実施例】

【0106】

(実施例1〜12) 主に仕切り層の効果を確認するために実施例1〜12および比較例1〜3を実施した。ここではアルミ合金のMg量、鋳造棒径、潤滑油投入量、鋳造速度、仕切り層を変え、引きつり傷発生頻度および断熱部材への油滲み発生状況を評価した。

【0107】

アルミ合金に6061合金を用い、その合金組成をSi:0.6%、Fe:0.2%、Cu:0.3%、Mn:0.05%、Cr:0.05%、Ti:0.1%とし、またMgは0.8%と1.5%の2種類として溶湯を成分調整した。

【0108】

鋳造棒径は、30mm及び60mmの2つとした。潤滑油供給口は図7(a)に示す、拡張された潤滑供給口を用い、その拡張された水平方向長さを4mmとした。

【0109】

鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で75%とした。

【0110】

仕切り層は図3(a)(b)(c)、図4(a)〜(f)、(h)を用いた。実施例1〜11の仕切り層は、材質としては窒化珪素を用い、厚みを1mmとした。モールド(鋳型)に接した第2断熱部材の厚みは1mmとした。実施例12の仕切り層の材質は金属としニッケル箔(厚さ0.1mm)を用いた。

【0111】

潤滑油投入量は、鋳造中の潤滑油の減少量を秤量してパソコンでフィードバックし潤滑油投入量を時系列で調整した。

【0112】

引きつり傷発生数(引きつり傷発生頻度)は鋳造開始20分後の鋳造棒1m当たりの引きつり長さ(本数×長さ(m)で表示し、単位はm/mとなる。

【0113】

油滲み発生状況は実験後耐火物(断熱部材)の鋳出し方向の断面を観察し、炭化された部位の面積の割合で表示した。鋳造は、ダンディシュの溶湯温度700℃で一定とした。

【0114】

上記の各種条件の下で行った実施例1〜12、および比較例1〜3の結果を下記の表1に示す。

【表1】

【0115】

実施例1において、仕切り層を入れると比較例3の引きつり無しの潤滑油投入量(0.40g/min)の37%で引きつりは発生しない。また、油滲み込み割合7%は比較例の50%に対し86%減少する。

【0116】

実施例2においては潤滑油投入量を比較例3と同量投入しても油滲み込み割合は実施例1と同等で、過剰の潤滑油は、モールドに接した断熱部材から系外に滴下していた。

【0117】

実施例3はMg量が1.5%に増加した場合、実施例4は鋳造棒がφ60に増加した場合であるが、潤滑油投入量はそれぞれ0.20g/minと実施例1に比較して増加したが、引きつりも発生せず、油滲み込み量も実施例1とほぼ同等であった。実施例5は鋳造速度を1200mm/minと増加した場合であるが、潤滑油投入量0.15g/minで問題なく鋳造できた。

【0118】

実施例6〜12は仕切り層のバリエーションを変えた場合であるが、効果は実施例6が油滲み込み割合が最小で最もよく、他は実施例1と同等であった。

【0119】

仕切り層を設けることにより、潤滑油投入量は減少し、引きつり傷及び黒滓の原因となる油滲み込みも防止できることがわかった。

【0120】

(実施例13〜20) 断熱部材の面積の効果を確認するために実施例13〜20を実施した。評価は、断熱部材の面積比と、引きつり傷が発生する限界の潤滑油投入量、油滲み込み割合との関係で行った。

【0121】

面積比は、鋳型(モールド)の中空部に臨む第2断熱部材の面積を、鋳型の中空部の縦断面積で割って算出した。本実施例では鋳型中空部の断面は円形でその直径は30mmである。

【0122】

上記の実施例1〜12と同様に、アルミ合金に6061合金を用い、その合金組成をSi:0.6%、Fe:0.2%、Cu:0.3%、Mn:0.05%、Cr:0.05%、Ti:0.1%、Mg:0.8%として溶湯を成分調整した。

【0123】

鋳造棒径は、30mm及び60mmの2つとした。潤滑油供給口は図7(a)に示す、拡張された潤滑供給口を用い、その拡張された水平方向長さを4mmとした。

【0124】

鋳型201の一端と仕切り層2cとの間に介在する第2断熱部材2bのうち、鋳型201の中空部200に臨む第2断熱部材20bの面積Sbを、鋳型201の中空部200の縦断面積S0に対して面積比で75%とした。

【0125】

仕切り層は図3(a)、(b)を用いた。仕切り層の厚みは1mmとし、材質は窒化珪素とした。

【0126】

注湯用通路(溶湯供給口)の中心は鋳型縦断面の中心位置にした。鋳造温度(ダンディシュの溶湯温度)は700℃、鋳造速度は700mm/minと1200mm/minとした。

【0127】

引きつり傷を発生させないための限界の潤滑油投入量は、鋳造中の鋳肌を見ながら、潤滑油投入量を徐々に減らし、引きつり傷が発生し始める潤滑油投入量を計測した。

【0128】

上記の各種条件の下で行った実施例13〜20の結果を下記の表2に示す。

【表2】

【0129】

鋳型の一端と仕切り層との間に介在する第2断熱部材のうち、鋳型の中空部に臨む第2断熱部材の面積の比を減少すると、実施例20の40%以下でモールド内で気化したガスがタンディッシュ側に周り込み、タンディッシュにガスの泡が発生した。それに伴い油滲みこみ割合も15%となり増加した。

【0130】

実施例14では第2断熱部材の面積比を84%としたが、引きつり傷発生潤滑油投入量は最小を示した。

【0131】

実施例13では第2断熱部材の面積比を91%としたが、逆に溶湯供給口の径が小さくなるため、溶湯供給量が追いつかず鋳造が安定しなかった。

【0132】

鋳型の一端と仕切り層との間に介在する第2断熱部材のうち、鋳型の中空部に臨む第2断熱部材の面積の比は40から84%で、潤滑油投入量を最小に出来、断熱部材への油滲み込み量を最小にすることができることがわかった。

【図面の簡単な説明】

【0133】

【図1】本発明の水平連続鋳造装置の鋳型付近の一例を示す要部概略断面図である。

【図2】図1の鋳型の有効モールド長の説明図である。

【図3】本発明に係る耐火物製板状体の説明図である。

【図4】本発明に係る耐火物製板状体の説明図である。

【図5】第2断熱部材の面積の説明図である。

【図6】第2の実施形態における水平連続鋳造装置の鋳型付近の一例を示す図である。

【図7】第2の実施形態における潤滑材供給部分の構成を示す図である。

【図8】第3の実施形態における注湯用通路の位置を示す説明図である。

【図9】本発明が適用されるホットトップ鋳造装置の概略を示す図である。

【符号の説明】

【0134】

2 断熱部材

2a 第1断熱部材

2b 第2断熱部材

2c 仕切り層

2d 第3断熱部材

20b 断熱部材

20c 仕切り層の通孔側周部

70 ホットトップ鋳造装置

71 水冷鋳型

72 溶湯受部

73 耐火物製板状体

73a 第1断熱部材

73b 第2断熱部材

73c 仕切り層

74 アルミニウム合金溶湯

75 アルミニウム合金鋳塊

76 下型

77 水冷ジェット

78 潤滑油供給管

80 冷却水

81 水槽の水

200 鋳型の中空部

201 筒型鋳型(鋳型)

202 冷却水

203 冷却水供給管

204 鋳型冷却水キャビティ

205 冷却水シャワー装置

208 流体供給管

210 耐火物製板状体

211 注湯用通路

213 Oリング

215 柱状金属溶湯

216 凝固鋳塊

220 鋳型中心軸

221 鋳型の内壁面

222 浸透性多孔質材

224 潤滑材供給口

224a 潤滑材供給口

224b 潤滑材供給口

230 隅部空間

250 タンディッシュ

251 溶湯流入部

252 溶湯保持部

253 流出部

254 液面レベル

255 合金溶湯

L 有効モールド長

P0 鋳型内径下部位置

P1 注湯用通路内径下部位置

S0 鋳型の縦断面積

Sb 第2断熱部材の面積

d 鋳型内径

h 注湯用通路内径下部位置の鋳型内径下部位置に対する高さ

【特許請求の範囲】

【請求項1】

溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、

上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材と、

上記断熱部材に設けられ、注湯用通路と一体の通孔を有する仕切り層と、を備える、

ことを特徴とする連続鋳造装置。

【請求項2】

上記鋳型は水平状に配置されている、請求項1に記載の連続鋳造装置。

【請求項3】

上記鋳型の一端と仕切り層との間に断熱部材を介在させる、請求項1または2に記載の連続鋳造装置。

【請求項4】

上記仕切り層は、通孔側周部が鋳型側に曲折して鋳型の一端に臨んでいる、請求項3に記載の連続鋳造装置。

【請求項5】

上記鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%とする、請求項3または4に記載の連続鋳造装置。

【請求項6】

上記仕切り層は、潤滑材および気化した潤滑材を通さない材料で構成される、請求項1から5の何れかに記載の連続鋳造装置。

【請求項7】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、請求項2に記載の連続鋳造装置。

【請求項8】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、請求項2に記載の連続鋳造装置。

【請求項9】

上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、請求項2に記載の連続鋳造装置。

【請求項10】

上記アルミニウム合金の合金溶湯は、マグネシウムの含有量が0.5質量%以上である、請求項1から9の何れかに記載の連続鋳造装置。

【請求項11】

上記アルミニウム合金の合金溶湯の成分を、Si(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする、請求項1から10の何れかに記載の連続鋳造装置。

【請求項12】

溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造方法において、

上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材に、その注湯用通路と一体の通孔を有する仕切り層を設け、鋳造時に鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮りつつ連続鋳造を行う、

ことを特徴とする連続鋳造方法。

【請求項13】

上記鋳型は水平状に配置されている、請求項12に記載の連続鋳造方法。

【請求項14】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、請求項13に記載の連続鋳造方法。

【請求項15】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、請求項13に記載の連続鋳造方法。

【請求項16】

上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、請求項13に記載の連続鋳造方法。

【請求項17】

請求項12から16の何れかに記載の連続鋳造方法を用いて製造した、ことを特徴とするアルミニウム合金鋳造棒。

【請求項1】

溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置において、

上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材と、

上記断熱部材に設けられ、注湯用通路と一体の通孔を有する仕切り層と、を備える、

ことを特徴とする連続鋳造装置。

【請求項2】

上記鋳型は水平状に配置されている、請求項1に記載の連続鋳造装置。

【請求項3】

上記鋳型の一端と仕切り層との間に断熱部材を介在させる、請求項1または2に記載の連続鋳造装置。

【請求項4】

上記仕切り層は、通孔側周部が鋳型側に曲折して鋳型の一端に臨んでいる、請求項3に記載の連続鋳造装置。

【請求項5】

上記鋳型の一端と仕切り層との間に介在する断熱部材のうち、鋳型の中空部に臨む断熱部材の面積を、鋳型の中空部の縦断面積に対して面積比で40〜85%とする、請求項3または4に記載の連続鋳造装置。

【請求項6】

上記仕切り層は、潤滑材および気化した潤滑材を通さない材料で構成される、請求項1から5の何れかに記載の連続鋳造装置。

【請求項7】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、請求項2に記載の連続鋳造装置。

【請求項8】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、請求項2に記載の連続鋳造装置。

【請求項9】

上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、請求項2に記載の連続鋳造装置。

【請求項10】

上記アルミニウム合金の合金溶湯は、マグネシウムの含有量が0.5質量%以上である、請求項1から9の何れかに記載の連続鋳造装置。

【請求項11】

上記アルミニウム合金の合金溶湯の成分を、Si(含有率0.05〜1.3質量%)、Fe(含有率0.1〜0.7質量%)、Cu(含有率0.1〜2.5質量%)、Mn(含有率0.05〜1.1質量%)、Mg(含有率0.5〜3.5質量%)、Cr(含有率0.04〜0.4質量%)、およびZn(含有率0.05〜8質量%以下)を含むものとする、請求項1から10の何れかに記載の連続鋳造装置。

【請求項12】

溶湯受部内の合金溶湯を鋳型の一端から鋳型内に供給してアルミニウム合金鋳造棒を製造する連続鋳造方法において、

上記溶湯受部と鋳型の一端との間に配置され、溶湯受部と鋳型とを連通する注湯用通路を有する断熱部材に、その注湯用通路と一体の通孔を有する仕切り層を設け、鋳造時に鋳型に供給されて断熱部材に滲みだした潤滑材を仕切り層で遮りつつ連続鋳造を行う、

ことを特徴とする連続鋳造方法。

【請求項13】

上記鋳型は水平状に配置されている、請求項12に記載の連続鋳造方法。

【請求項14】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が鋳型の他端寄りまで拡張されている、請求項13に記載の連続鋳造方法。

【請求項15】

上記鋳型の一端寄りの鋳型内周壁に設けられている潤滑材供給口が分岐して鋳型の他端寄りにも設けられている、請求項13に記載の連続鋳造方法。

【請求項16】

上記注湯用通路と、上記鋳型との位置関係は、注湯用通路内径下部位置が、鋳型内径下部位置に対して鋳型内径の8%以上上方となっている、請求項13に記載の連続鋳造方法。

【請求項17】

請求項12から16の何れかに記載の連続鋳造方法を用いて製造した、ことを特徴とするアルミニウム合金鋳造棒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−150446(P2006−150446A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2005−306753(P2005−306753)

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000002004)昭和電工株式会社 (3,251)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000002004)昭和電工株式会社 (3,251)

[ Back to top ]