連続鋳造設備における鋳片案内装置

【課題】 構造が比較的簡単で組立・分解作業が容易な上に、鋳造ラインに組込まれた状態でのメンテナンス性のよい連続鋳造設備における鋳片案内装置を提供する。

【解決手段】 鋳型より引抜かれた鋳片13を、一対のロール2、3を複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロール2、3を軸受10を介して軸受箱4、5に軸支させ、一方のロール2の軸受箱4を基準側軸受箱4としてその複数の基準側軸受箱4を共通フレーム1に締結具14を介して着脱自在に設ける一方、他方のロール3の軸受箱5を反基準側軸受箱5として前記基準側軸受箱4に締結具22を介して着脱自在に連結させ、更に、前記共通フレーム1を連続鋳造設備の基準側フレームに設けてなる。

【解決手段】 鋳型より引抜かれた鋳片13を、一対のロール2、3を複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロール2、3を軸受10を介して軸受箱4、5に軸支させ、一方のロール2の軸受箱4を基準側軸受箱4としてその複数の基準側軸受箱4を共通フレーム1に締結具14を介して着脱自在に設ける一方、他方のロール3の軸受箱5を反基準側軸受箱5として前記基準側軸受箱4に締結具22を介して着脱自在に連結させ、更に、前記共通フレーム1を連続鋳造設備の基準側フレームに設けてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造設備における鋳片案内装置に関するものである。

【背景技術】

【0002】

連続鋳造設備は、従来からよく知られており、例えば図5に示す基本構造を備えている。即ち、溶鋼41をタンディッシュ42から浸漬ノズル43を介して、内部冷却構造を有し且つ振動装置により振動が付与された鋳型44に注入し、この鋳型44で冷却して凝固させ、得られた鋳片45を鋳型44の直下より湾曲状、水平状に連続して配設された、複数のガイドロール(以下ロールとも言う)46を備える複数台の鋳片案内装置47により支持、搬出する構造を備えている。なお、48は取鍋、49は鋳片引抜装置、50は鋳片切断装置である。

【0003】

そして、上記鋳片案内装置としては、例えば、特許第2908462号公報(特許文献1)の第4図〜第6図に示されているような構造のものが一般に使用されている。図6は、特許文献1の第4図、第6図を引用して示す鋳片案内装置の説明図である。この図6を基に従来の鋳片案内装置の構造を説明する。上フレーム51と下フレーム52のそれぞれに、複数本のガイドロール53が軸受箱54を介して所定間隔で取付けられ、その上フレーム51と下フレーム52のガイドロール側の面を対向させて上フレーム51が4本のタイロッド55を介して下フレーム52に連結されている。そして更に、下フレーム52が連続鋳造設備の図示しない基準側フレームに固定されて連続鋳造設備に設置される構造となっている。

【0004】

また、実用されている上記構成の鋳片案内装置では、鋳片の輻射熱から機械を保護するために、フレームは内部水冷構造に、軸受箱には防熱板を設けている。フレームを水冷せず防熱カバーを設置する場合もある。軸受箱の外周部を水冷構造にする場合もある。また、軸受箱を設置する下フレーム座面と軸受箱との間にシムを設けそのシム厚みを調整することにより基準側のロールアライメントを調整し、また軸受箱を設置する上フレーム座面と軸受箱との間にシムを設けそのシム厚みを調整することによりロール隙間を調整している。

【0005】

ところで、連続鋳造設備に組込まれた上述の鋳片案内装置においては、鋳造中のガイドロールは鋳片から荷重(溶鋼静圧力・矯正反力)を受けることになるが、初期設定したロール隙間(対となるロール面間距離で、鋳片厚みに相当するもの)を、鋳造中においても正確に維持することが、良好な鋳片品質を得るためには重要である。

【0006】

しかしながら、上述した従来の鋳片案内装置では、十分なロールスタンド(上下フレームやタイロッド等)剛性を確保することが困難であり、鋳片からの荷重に対してロールスタンド剛性の小さい構造になっている。鋳片から荷重が作用すると、上フレームと下フレームとを連結するタイロッドに引張力が作用し弾性変形するため、初期に設定したロール隙間よりも大きなものとなる。上フレームと下フレームとを連結する部材が長いので、変形量(弾性変形)も大きなものとなる。加えて、鋳片からの荷重は、上フレーム材および下フレーム材に直交する方向の荷重になるためフレームに曲げモーメントを発生させ、フレームが撓み(曲げ力による材の撓みは非常に大きい)、益々ロール隙間が広がる。タイロッド部材の断面積を大きくし、上フレームと下フレーム部材の断面二次モーメントを大きくして、高剛性化を図ろうとすれば、ロールスタンドは大形化し重量も大きなものとなる。

【0007】

また、鋳造中、上記各部材は鋳片の輻射熱や高温雰囲気に曝され、フレームを構成する各部材が複雑に熱変形する。部材温度が上昇するため、ロール隙間が拡がる。輻射熱に曝される部分は高温となり、輻射熱に曝されない部分は比較的温度が低い。このためフレームを構成する各部材は、バイメタル状の熱変形も生じる。このため、鋳造中は初期ロール隙間と異なったものとなる。

【0008】

このようにロール隙間が大きくなると、鋳片にバルジングが生じ、凝固シェルの内側に引張力が生じ、内部割れが発生し、鋳片内部品質を損なう。鋳片の凝固末期においてバルジングが生じると、クレータエンドの固液共存相の粒界に存在する濃化溶鋼が流動し、中心偏析を生じ鋳片の内部品質を損なう。

【0009】

熱変形を軽減するため、フレーム内部を水冷したり、防熱カバーを設置したりする場合がある。防熱カバーを水冷ジャケット状にする場合もある。防熱カバーは耐久性に難点があり、定期的な交換も必要になる。フレームの水冷構造・防熱カバーの水冷構造は、内部から圧力(水圧)を生じるため耐圧構造になり、製作も難しくコスト高であり、大規模な水処理設備が必要で水質管理も必要となる。鋳片案内装置内の冷却配管も複雑になる。

【0010】

また、上フレームと下フレームがタイロッドを用いることなく一体構造に形成された鋳片案内装置もある。この鋳片案内装置では、上ロールを設置する場合には上向き作業になり、作業性が悪く危険である。上フレームと下フレームとが分離構造の場合には、上フレーム・下フレーム個々(上フレームと下フレームを分解した状態)にロールを組込むことが可能であるが、上フレームの反転作業が必要で、上フレームと下フレームを組立てる(合体)作業が必要になる。大形構造物の組立作業になり、作業性が悪く、危険でもある。

【0011】

また、鋳造中にブレークアウトが生じ、あるいは停電等の操業停止で、鋳片が鋳片案内装置内に滞留するトラブルを発生することがある。この場合、鋳片案内装置内に残留した鋳片の両端部をガス切断し、鋳片案内装置内に鋳片を噛み込んだままオフラインの整備場に搬出する。上フレームと下フレームとが一体構造のロールスタンドでは、噛み込んだ鋳片を除去することに多大な手間を要す。

【0012】

また、ロールは鋳造と共に摩耗を生じるため、オンラインでの定期的なアライメント調整とロール隙間調整が必要である。フレーム座面と軸受箱との間に設けたシムを抜き差しすることにより調整を行う。構造上、寄り付き性が悪く、手間を要す。

【0013】

また、ロールプロフィール・ロールピッチが異なると、鋳片案内装置のフレーム形状は異なるものとなり、該当部位専用のフレームが必要になり、フレームの種類が多くなり、予備機の台数も増加する。

【0014】

また、鋳片に異物を噛み込むトラブルが発生することがある。設定されたロール隙間より大きなものが、対をなすロール間を通過するためロールに異常負荷が発生し、ロール折損・ベアリング(軸受)破損・フレーム変形等の損傷を招くことがある。また、鋳片温度が異常低下するトラブルが発生することがあるが、鋳片温度低下に伴い鋳片の変形抵抗が増大するので異常荷重が発生する。機器損傷を防止するため、異常荷重時にロールを退避させる安全機構が考えられるが、ロールが退避する方向にフレームが存在するため構造が複雑になり、個々のロールに退避機構を設けることが難しい。フレームそのものを退避させる機構が考えられるが、大規模で複雑な機構にならざるを得ない。

【特許文献1】特許第2908462号公報(第4図〜第6図)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は、上記背景技術に説明したような問題点を解消するためになしたものであって、その目的は、構造が比較的簡単で組立・分解作業が容易な上に、鋳造ラインに組込まれた状態でのメンテナンス性のよい連続鋳造設備における鋳片案内装置を提供するものである。

【課題を解決するための手段】

【0016】

上記の目的を達成するための本発明は以下の構成を備える鋳片案内装置からなる。即ち、本発明(請求項1)に係る連続鋳造設備における鋳片案内装置は、鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱として連続鋳造設備の基準側フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させたものである。

【0017】

上記請求項1の構成では、基準側フレームに対して基準側軸受箱と反基準側軸受箱とを積層した形態に締結具で固定する構造であるので、従来のような上ロールを支持するための上フレームが不要であるとともに、上フレームと下フレームを連結するためのタイロッドも不要で、装置の全体構造が比較的簡単で組立・分解作業が容易な上に、装置剛性を飛躍的に高めることができる。また、鋳造ラインに組込まれた状態でのメンテナンスも容易になる。

【0018】

本発明(請求項2)に係る連続鋳造設備における鋳片案内装置は、上記請求項1の発明において、基準側軸受箱と基準側フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなるものである。

【0019】

上記請求項2の構成では、位置調整手段を設けるように構成されているので、上記請求項1の構成の作用効果に加えて、更に基準側ロールのロールアライメントが容易に調整できるとともに、上下ロール間のロール間隔(鋳片の厚みに対応)を容易に調整、且つ正確に維持できる。またロール間隔を容易に調整、且つ正確に維持できることにより、鋳片の内部割れ・中心偏析などの鋳片品質の向上が期待できる。なお、位置調整手段の具体的なものとしては、シムやテーパライナーあるいはネジ機構などがある。

【0020】

本発明(請求項3)に係る連続鋳造設備における鋳片案内装置は、鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱としてその複数の基準側軸受箱を共通フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させ、更に、前記共通フレームを連続鋳造設備の基準側フレームに設けてなるものである。

【0021】

本発明(請求項4)に係る連続鋳造設備における鋳片案内装置は、上記請求項3の発明において、基準側軸受箱と共通フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなるものである。

【0022】

上記請求項3、4の構成では、対のロールの複数の基準側軸受箱を共通フレームに締結具を介して設けるようにしているので、請求項3の構成では上記請求項1の構成の作用効果に加えて、また請求項4の構成では上記請求項2の構成の作用効果に加えて、複数対のロールを一括でオンラインとオフラインの間で交換することができ、分解・組立時間や交換時間の短縮化が期待できる。

【0023】

本発明(請求項5)に係る連続鋳造設備における鋳片案内装置は、上記請求項1〜4のいずれかの発明において、軸受箱が、そのロール側に内部水冷用の冷却水路を備えてなるものである。このように構成することにより、更に軸受箱の熱変形が小さくでき、軸受の長寿命化が期待できる上に、従来のような防熱カバーや複雑な水冷構造が不要にできる。

【発明の効果】

【0024】

本発明によれば、上ロールを支持するための上フレームが不要であるとともに、上フレームと下フレームを連結させるタイロッドが不要で、装置全体の構造が比較的簡単で組立・分解作業が容易な上に、装置剛性を飛躍的に高めることができる。また、鋳造ラインに組込まれた状態でのメンテナンス性の向上が期待できる。

【発明を実施するための最良の形態】

【0025】

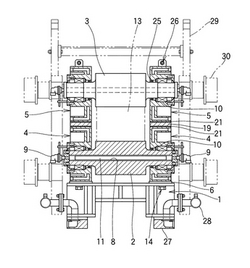

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明に係る連続鋳造設備における鋳片案内装置の正面図、図2は、図1のX−X断面図、図3は、図1の下軸受箱の詳細説明図であって、aは正面図、bは断面図、図4は、図1の上軸受箱の詳細説明図であって、aは正面図、bは断面図である。なお、本例の鋳片案内装置は、連続鋳造設備の定円弧部に設置するもので4対のロールを備えている。

【0026】

図において、1は共通フレーム、2は下ロール、3は上ロール、4下軸受箱、5は上軸受箱である。共通フレーム1の上面には、左右1対の下軸受箱用座面6が計8箇所に設けられ、対の各座面6は、円弧中心線方向に向くように形成されている。また、下軸受箱用座面6には、下軸受箱用位置決めキー7が設けられている。なお、この共通フレーム1は、連続鋳造設備の基準側フレーム(図示せず)に取付けられる。

【0027】

下ロール2と上ロール3は、共に芯部にロール内部水冷孔8が形成され、水冷構造とされ、そのロール内部水冷孔8の両側にはロータリジョイント9が設けられる。そして、下ロール2の左右の軸部には軸受10が取付けられ、その軸受10を介して下軸受箱4が取付けられている。また、上ロール3の左右の軸部にも軸受10が取付けられ、その軸受10を介して上軸受箱5が取付けられている。なお、本例では、冷却水の流速を高めるため、中子11を設置した場合を図示している。また、本例は、フリーロールの場合であって、駆動ロールとする場合には、ロール片端部にユニバーサルスピンドルを装着するため、ロータリジョイント9に代えて復路形ロータリジョイントを設置すればよく、駆動ロールを備える鋳片案内装置へも適用可能である。

【0028】

上記下軸受箱4は、図3に示すように、内部に冷却水通路12が形成され、下軸受箱4の鋳片側(即ちロール側)を水冷ジャケット構造とし、鋳片13からの輻射熱を遮断し軸受10の温度上昇と下軸受箱4の熱変形を防止している。これにより、外装式の防熱板は不要にできる。この下軸受箱4は、共通フレーム1の下軸受箱用座面6に下軸受箱用位置決めキー7を介在せしめて下軸受箱用締結具(ボルト・ナット)14により締結されている。また、共通フレーム1の各下軸受箱用座面6と下軸受箱4との間には下軸受箱用シム15が設けられ、この下軸受箱用シム15によって下ロール2のロールアライメントの調整が行われる。なお、下軸受箱用シム15をテーパライナーに置き換え、ロールアライメントを調整する方法もある。また、図3において、16は冷却水の給水口、17は排水口を示す。

【0029】

上記上軸受箱5は、図4に示すように、上記下軸受箱4と同様に内部に冷却水通路18が形成され、上軸受箱5の鋳片側(即ちロール側)を水冷ジャケット構造とし、鋳片13からの輻射熱を遮断し軸受10の温度上昇と上軸受箱5の熱変形を防止している。これにより、外装式の防熱板は不要にできる。この上軸受箱5は、下軸受箱4の上にライナー19、上下軸受箱間用位置決めキー20及び上下軸受箱間用シム21を介在せしめて上下軸受箱間用締結具(ボルト・ナット)22により締結されている。下ロール2と上ロール3との間隔(ロール隙間)は、上下軸受箱間用シム21で調整される。なお、上下軸受箱間用シム21をテーパライナーに置き換え、ロール隙間を調整する方法もある。また、図4において、23は冷却水の給水口、24は排水口を示す。

【0030】

軸受10を保護するため下ロール2と下軸受箱4及び上ロール3と上軸受箱5との間にはシール25が設けられている。このシール25は、本例では軸受箱自体が水冷構造であるため、高温環境に曝されても、シール設置部の温度が上昇せず、ゴム製シールを使用することができる。このようなシール25が設けられているので、鋳片案内装置は、スプレー噴霧環境・飽和蒸気雰囲気中で使用されるが、軸受10部への水および蒸気の浸入を防止することができる。また、スケール・スラッジの浸入を防止することができる。

【0031】

上記構成の連続鋳造設備における鋳片案内装置は、図示省略する連続鋳造設備の鋳型の下方に設けられている基準側フレーム上に鋳片の引抜き方向に沿って復数台を設置して使用されるが、その使用状態において次の如き種々の作用効果を有する。即ち、鋳片内部には、未凝固の溶鋼が存在するため、下ロール2は下向きに、上ロール3は上向きに溶鋼静圧力が作用するが、上記構成の鋳片案内装置では、従来技術で必要であったロールスタンド(上フレーム、下フレーム及びタイロッド等)を用いることなく下軸受箱4と上軸受箱5とを共通フレーム1に取付け、更にその共通フレーム1を基準側フレームに設ける構造としているので、溶鋼静圧力は、下軸受箱4と上軸受箱5との間の内力になるため、ロールスタンドの変形に起因してロール隙間が拡大する欠点が解消できる。これにより、従来技術の欠点であるロールスタンドの構成部材の延びと曲げに起因する変形を懸念する必要がなくなる上に、変形部位が軸受箱4、5に限定され、小さなエリアが弾性変形するので、変形量も小さくなる。また、軸受箱4、5のみを高剛性なものにすれば効率良く高剛性化を図ることできる。

【0032】

また、垂直曲げ型の連続鋳造設備においては、鋳型直下の垂直部から円弧部、更に円弧部から水平部へと鋳片13が引抜かれる過程で、鋳片13はロール2、3によって漸次矯正され、ロール2、3には鋳片13からの反矯正力が作用するが、この場合においても、従来技術で必要であったロールスタンドが存在しないため、従来技術の欠点であるロールスタンドの構成部材の延びと曲げに起因する変形を懸念する必要がない。

【0033】

また、従来技術のロールスタンドは、鋳片の輻射熱による複雑な変形を伴うが、上記構成の鋳片案内装置では、軸受箱4、5の鋳片13側を内部水冷しているため、軸受箱4、5自体の温度が上昇しないので、熱膨張によりロール隙間が拡大することがない。また、ロール隙間の初期設定値を、鋳造中においても正確に維持することができる。

【0034】

また、鋳片13のブレークアウトあるいは連続鋳造設備の故障で、鋳片13が鋳片案内装置内で滞留したまま凝固してしまうトラブルが発生することがある。この場合、上下軸受箱間用締結具22を外せば、上ロール3を開放することができ、滞留鋳片を容易に取り除くことができる。この作業は、上記構成の鋳片案内装置が連続鋳造設備に組込まれた状態(オンライン)でも連続鋳造設備から取除かれた状態(オフライン)でも可能である。

【0035】

また、従来技術のロールスタンドでは、上ロールは上向きの組立作業になるためセッティング作業に難点があるが、上記構成の鋳片案内装置では、上軸受箱4を下軸受箱5に積載して上下軸受箱間用締結具22で固定するだけでよく、組立作業が容易で安全である。また、下ロール2の共通フレーム1への組立においても、従来技術では頭上にロールスタンドの上フレームが存在するが、上記構成の鋳片案内装置では、頭上に上フレームが存在しない開放状態で組立作業ができ、組立作業性がよい。

【0036】

また、ロールスタンド(鋳片案内装置)は、高温雰囲気・飽和蒸気雰囲気で使用されるため、ロールスタンドのフレーム類の損傷が著しい。加えて、パウダーキャスティングでは酸性水になるため損傷が激しい。このため、従来技術のロールスタンドの寿命が短く、定期的に更新する必要があるが、上記構成の鋳片案内装置では、軸受箱4、5を更新するだけでよい。また、共通フレーム1が存在するが、パスラインの下方に位置するため損傷は軽微である。更新する場合でも、共通フレーム1はシンプルなものであり、低コストで実施できる。

【0037】

また、従来技術のロールスタンドでは、ロール径が同一でもロールプロフィールやロールピッチが異なると、設置部位により専用のロールスタンドにしなければならないし、予備機も備えなければならないが、上記構成の鋳片案内装置では、共通フレーム1のみを専用化し、共通フレーム1と下軸受箱4の間、上下軸受箱4と5の間の、それぞれに設けるシムやライナーなどの厚みを調整することで対応できる。

【0038】

また、従来技術のロールスタンドでは、長期間使用すると、水冷に伴いロールスタンドの内部に異物が堆積するが、上記構成の鋳片案内装置では、軸受箱4、5を定期的に清掃するか、定期的に更新すればよい。

【0039】

なお、上記実施形態では、共通フレーム1を用いて上下ロール2、3の複数対(本例では4対)を設置した鋳片案内装置を例に説明したが、共通フレーム1を用いることなく、連続鋳造設備の基準側フレームに下軸受箱用座面6を形成し、そこに下軸受箱4を設ける構成としてもよく、このように構成しても、上述の作用効果を享受し得る。また、4対のロール間隔が比較的狭い場合を例示したが、これは連続鋳造設備の鋳片引抜き方向の鋳型に近い側の鋳片案内装置を例としたためで、設置個所(例えば垂直部、湾曲部、水平部及びこれらの部位でも鋳型に近い側と遠い側の部位)により適宜の間隔及び個数が選択されることは言うまでもない。また、連続鋳造設備としては、連続鋳造設備の基準側フレームに直接上下一対のロールで構成した鋳片案内装置を設けた部分と、共通フレーム1を用いた鋳片案内装置のように共通フレーム1を介して設けた部分とが混在して設置されていてもよい。

【0040】

また、上記実施形態の図(図1、2)においては、隣接する上軸受箱5の間を連接用締結具(ボルト・ナット)26で連接している。鋳片13はピンチロール(図示せず)で下流方向に引抜かれるが、鋳片13に異物を噛み込むなどの異常が起こると、下流方向に大きな力が作用する。連接用締結具26は、これらの異常時に、軸受箱4、5の転倒を防止することを目的としている。この連接用締結具26はボルト・ナットの他に、例えば、連接用締結具をプレート状とし、この両端部にボルト挿通孔を設け、上軸受箱5にはこのボルトを嵌合するためのネジ穴を設け、このボルトを介して隣接する上軸受箱5間をプレート状締結具により連接するような方法でもよい。また、上述した下軸受箱用締結具14や上下軸受箱間用締結具22に十分な強度を有する場合には、省略することもできる。

【0041】

また、上記実施形態の図(図1、2)においては、共通フレーム1の下面に配管自動着脱機構27を設けている。この配管自動着脱機構27を設けることで、鋳片案内装置を基準側フレーム(図示せず)に搭載すれば、自動的に配管が接続できるようにしている。そして、この配管自動着脱機構27に冷却水ヘッダー管28が連結されて、この冷却水ヘッダー管28から各軸受箱4、5や各ロール2、3に冷却水が供給される。各軸受箱4、5や各ロール2、3への冷却水の供給は、冷却水ヘッダー管28からパラレル(並列)に供給してもよいが、機内配管が複雑となり、また、流速を確保するため多量の冷却水が必要になる。これを解消するために、各軸受箱4、5や各ロール2、3の冷却水をシリーズで連結するとよい。例えば、図2において、「給水→下軸受箱(左側)→下ロール→下軸受箱(右側)→上軸受箱(右側)→上ロール→上軸受箱(左側)→排水」と連結する。各冷却対象(軸受箱・ロール)の給水口と排水口とが隣接接近しているため、給水口と排水口との連結配管が短くて良く、配管がシンプルになる。当該連結配管をフレキシブル(ゴムホース・フレキシブルチューブ)にすれば、シムによる調整も容易にできる。

【0042】

また、上記実施形態の図(図1、2)において、29はガイドローラ30を設けるためのブラケットである。このブラケット29は共通フレーム1に締結されている。また、ガイドローラ30は、鋳片案内装置を交換する場合に使用するもので、交換用ガイドレール(機側に配置し、図示せず)に沿って転動する。このように、鋳片案内装置を交換する場合には、交換用ガイドレールに沿って移動することで行われるので、鋳片案内装置の交換作業が安全で容易になる。また、ブラケット29は共通フレーム1に固設されているので、軸受箱4、5等に無理な力が作用しない。なお、クレーン作業によってのみ鋳片案内装置を交換する場合や、水平部の鋳片案内装置の場合には、前記ブラケット29、ガイドローラ30を省略することができる。

【図面の簡単な説明】

【0043】

【図1】本発明に係る連続鋳造設備における鋳片案内装置の正面図である。

【図2】図1のX−X断面図である。

【図3】図1の下軸受箱の詳細説明図であって、aは正面図、bはaのY−Y断面図である。

【図4】図1の上軸受箱の詳細説明図であって、aは正面図、bはaのZ−Z断面図である。

【図5】連続鋳造設備の概要を示す正面図である。

【図6】従来の連続鋳造設備における鋳片案内装置の説明図であって、aは正面図、bは側面図である。

【符号の説明】

【0044】

1:共通フレーム 2:下ロール 3:上ロール

4:下軸受箱 5:上軸受箱 6:下軸受箱用座面

7:下軸受箱用位置決めキー 8:ロール内部水冷孔

9:ロータリジョイント 10:軸受

11:中子 12:冷却水通路

13:鋳片 14:下軸受箱用締結具 15:下軸受箱用シム

16:給水口 17:排水口 18:冷却水通路

19:ライナー 20:上下軸受箱間用位置決めキー

21:上下軸受箱間用シム

22:上下軸受箱間用締結具 23:給水口

24:排水口 25:シール 26:連接用締結具

27:配管自動着脱機構 28:冷却水ヘッダー管 29:ブラケット

30:ガイドローラ

【技術分野】

【0001】

本発明は、連続鋳造設備における鋳片案内装置に関するものである。

【背景技術】

【0002】

連続鋳造設備は、従来からよく知られており、例えば図5に示す基本構造を備えている。即ち、溶鋼41をタンディッシュ42から浸漬ノズル43を介して、内部冷却構造を有し且つ振動装置により振動が付与された鋳型44に注入し、この鋳型44で冷却して凝固させ、得られた鋳片45を鋳型44の直下より湾曲状、水平状に連続して配設された、複数のガイドロール(以下ロールとも言う)46を備える複数台の鋳片案内装置47により支持、搬出する構造を備えている。なお、48は取鍋、49は鋳片引抜装置、50は鋳片切断装置である。

【0003】

そして、上記鋳片案内装置としては、例えば、特許第2908462号公報(特許文献1)の第4図〜第6図に示されているような構造のものが一般に使用されている。図6は、特許文献1の第4図、第6図を引用して示す鋳片案内装置の説明図である。この図6を基に従来の鋳片案内装置の構造を説明する。上フレーム51と下フレーム52のそれぞれに、複数本のガイドロール53が軸受箱54を介して所定間隔で取付けられ、その上フレーム51と下フレーム52のガイドロール側の面を対向させて上フレーム51が4本のタイロッド55を介して下フレーム52に連結されている。そして更に、下フレーム52が連続鋳造設備の図示しない基準側フレームに固定されて連続鋳造設備に設置される構造となっている。

【0004】

また、実用されている上記構成の鋳片案内装置では、鋳片の輻射熱から機械を保護するために、フレームは内部水冷構造に、軸受箱には防熱板を設けている。フレームを水冷せず防熱カバーを設置する場合もある。軸受箱の外周部を水冷構造にする場合もある。また、軸受箱を設置する下フレーム座面と軸受箱との間にシムを設けそのシム厚みを調整することにより基準側のロールアライメントを調整し、また軸受箱を設置する上フレーム座面と軸受箱との間にシムを設けそのシム厚みを調整することによりロール隙間を調整している。

【0005】

ところで、連続鋳造設備に組込まれた上述の鋳片案内装置においては、鋳造中のガイドロールは鋳片から荷重(溶鋼静圧力・矯正反力)を受けることになるが、初期設定したロール隙間(対となるロール面間距離で、鋳片厚みに相当するもの)を、鋳造中においても正確に維持することが、良好な鋳片品質を得るためには重要である。

【0006】

しかしながら、上述した従来の鋳片案内装置では、十分なロールスタンド(上下フレームやタイロッド等)剛性を確保することが困難であり、鋳片からの荷重に対してロールスタンド剛性の小さい構造になっている。鋳片から荷重が作用すると、上フレームと下フレームとを連結するタイロッドに引張力が作用し弾性変形するため、初期に設定したロール隙間よりも大きなものとなる。上フレームと下フレームとを連結する部材が長いので、変形量(弾性変形)も大きなものとなる。加えて、鋳片からの荷重は、上フレーム材および下フレーム材に直交する方向の荷重になるためフレームに曲げモーメントを発生させ、フレームが撓み(曲げ力による材の撓みは非常に大きい)、益々ロール隙間が広がる。タイロッド部材の断面積を大きくし、上フレームと下フレーム部材の断面二次モーメントを大きくして、高剛性化を図ろうとすれば、ロールスタンドは大形化し重量も大きなものとなる。

【0007】

また、鋳造中、上記各部材は鋳片の輻射熱や高温雰囲気に曝され、フレームを構成する各部材が複雑に熱変形する。部材温度が上昇するため、ロール隙間が拡がる。輻射熱に曝される部分は高温となり、輻射熱に曝されない部分は比較的温度が低い。このためフレームを構成する各部材は、バイメタル状の熱変形も生じる。このため、鋳造中は初期ロール隙間と異なったものとなる。

【0008】

このようにロール隙間が大きくなると、鋳片にバルジングが生じ、凝固シェルの内側に引張力が生じ、内部割れが発生し、鋳片内部品質を損なう。鋳片の凝固末期においてバルジングが生じると、クレータエンドの固液共存相の粒界に存在する濃化溶鋼が流動し、中心偏析を生じ鋳片の内部品質を損なう。

【0009】

熱変形を軽減するため、フレーム内部を水冷したり、防熱カバーを設置したりする場合がある。防熱カバーを水冷ジャケット状にする場合もある。防熱カバーは耐久性に難点があり、定期的な交換も必要になる。フレームの水冷構造・防熱カバーの水冷構造は、内部から圧力(水圧)を生じるため耐圧構造になり、製作も難しくコスト高であり、大規模な水処理設備が必要で水質管理も必要となる。鋳片案内装置内の冷却配管も複雑になる。

【0010】

また、上フレームと下フレームがタイロッドを用いることなく一体構造に形成された鋳片案内装置もある。この鋳片案内装置では、上ロールを設置する場合には上向き作業になり、作業性が悪く危険である。上フレームと下フレームとが分離構造の場合には、上フレーム・下フレーム個々(上フレームと下フレームを分解した状態)にロールを組込むことが可能であるが、上フレームの反転作業が必要で、上フレームと下フレームを組立てる(合体)作業が必要になる。大形構造物の組立作業になり、作業性が悪く、危険でもある。

【0011】

また、鋳造中にブレークアウトが生じ、あるいは停電等の操業停止で、鋳片が鋳片案内装置内に滞留するトラブルを発生することがある。この場合、鋳片案内装置内に残留した鋳片の両端部をガス切断し、鋳片案内装置内に鋳片を噛み込んだままオフラインの整備場に搬出する。上フレームと下フレームとが一体構造のロールスタンドでは、噛み込んだ鋳片を除去することに多大な手間を要す。

【0012】

また、ロールは鋳造と共に摩耗を生じるため、オンラインでの定期的なアライメント調整とロール隙間調整が必要である。フレーム座面と軸受箱との間に設けたシムを抜き差しすることにより調整を行う。構造上、寄り付き性が悪く、手間を要す。

【0013】

また、ロールプロフィール・ロールピッチが異なると、鋳片案内装置のフレーム形状は異なるものとなり、該当部位専用のフレームが必要になり、フレームの種類が多くなり、予備機の台数も増加する。

【0014】

また、鋳片に異物を噛み込むトラブルが発生することがある。設定されたロール隙間より大きなものが、対をなすロール間を通過するためロールに異常負荷が発生し、ロール折損・ベアリング(軸受)破損・フレーム変形等の損傷を招くことがある。また、鋳片温度が異常低下するトラブルが発生することがあるが、鋳片温度低下に伴い鋳片の変形抵抗が増大するので異常荷重が発生する。機器損傷を防止するため、異常荷重時にロールを退避させる安全機構が考えられるが、ロールが退避する方向にフレームが存在するため構造が複雑になり、個々のロールに退避機構を設けることが難しい。フレームそのものを退避させる機構が考えられるが、大規模で複雑な機構にならざるを得ない。

【特許文献1】特許第2908462号公報(第4図〜第6図)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は、上記背景技術に説明したような問題点を解消するためになしたものであって、その目的は、構造が比較的簡単で組立・分解作業が容易な上に、鋳造ラインに組込まれた状態でのメンテナンス性のよい連続鋳造設備における鋳片案内装置を提供するものである。

【課題を解決するための手段】

【0016】

上記の目的を達成するための本発明は以下の構成を備える鋳片案内装置からなる。即ち、本発明(請求項1)に係る連続鋳造設備における鋳片案内装置は、鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱として連続鋳造設備の基準側フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させたものである。

【0017】

上記請求項1の構成では、基準側フレームに対して基準側軸受箱と反基準側軸受箱とを積層した形態に締結具で固定する構造であるので、従来のような上ロールを支持するための上フレームが不要であるとともに、上フレームと下フレームを連結するためのタイロッドも不要で、装置の全体構造が比較的簡単で組立・分解作業が容易な上に、装置剛性を飛躍的に高めることができる。また、鋳造ラインに組込まれた状態でのメンテナンスも容易になる。

【0018】

本発明(請求項2)に係る連続鋳造設備における鋳片案内装置は、上記請求項1の発明において、基準側軸受箱と基準側フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなるものである。

【0019】

上記請求項2の構成では、位置調整手段を設けるように構成されているので、上記請求項1の構成の作用効果に加えて、更に基準側ロールのロールアライメントが容易に調整できるとともに、上下ロール間のロール間隔(鋳片の厚みに対応)を容易に調整、且つ正確に維持できる。またロール間隔を容易に調整、且つ正確に維持できることにより、鋳片の内部割れ・中心偏析などの鋳片品質の向上が期待できる。なお、位置調整手段の具体的なものとしては、シムやテーパライナーあるいはネジ機構などがある。

【0020】

本発明(請求項3)に係る連続鋳造設備における鋳片案内装置は、鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱としてその複数の基準側軸受箱を共通フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させ、更に、前記共通フレームを連続鋳造設備の基準側フレームに設けてなるものである。

【0021】

本発明(請求項4)に係る連続鋳造設備における鋳片案内装置は、上記請求項3の発明において、基準側軸受箱と共通フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなるものである。

【0022】

上記請求項3、4の構成では、対のロールの複数の基準側軸受箱を共通フレームに締結具を介して設けるようにしているので、請求項3の構成では上記請求項1の構成の作用効果に加えて、また請求項4の構成では上記請求項2の構成の作用効果に加えて、複数対のロールを一括でオンラインとオフラインの間で交換することができ、分解・組立時間や交換時間の短縮化が期待できる。

【0023】

本発明(請求項5)に係る連続鋳造設備における鋳片案内装置は、上記請求項1〜4のいずれかの発明において、軸受箱が、そのロール側に内部水冷用の冷却水路を備えてなるものである。このように構成することにより、更に軸受箱の熱変形が小さくでき、軸受の長寿命化が期待できる上に、従来のような防熱カバーや複雑な水冷構造が不要にできる。

【発明の効果】

【0024】

本発明によれば、上ロールを支持するための上フレームが不要であるとともに、上フレームと下フレームを連結させるタイロッドが不要で、装置全体の構造が比較的簡単で組立・分解作業が容易な上に、装置剛性を飛躍的に高めることができる。また、鋳造ラインに組込まれた状態でのメンテナンス性の向上が期待できる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明に係る連続鋳造設備における鋳片案内装置の正面図、図2は、図1のX−X断面図、図3は、図1の下軸受箱の詳細説明図であって、aは正面図、bは断面図、図4は、図1の上軸受箱の詳細説明図であって、aは正面図、bは断面図である。なお、本例の鋳片案内装置は、連続鋳造設備の定円弧部に設置するもので4対のロールを備えている。

【0026】

図において、1は共通フレーム、2は下ロール、3は上ロール、4下軸受箱、5は上軸受箱である。共通フレーム1の上面には、左右1対の下軸受箱用座面6が計8箇所に設けられ、対の各座面6は、円弧中心線方向に向くように形成されている。また、下軸受箱用座面6には、下軸受箱用位置決めキー7が設けられている。なお、この共通フレーム1は、連続鋳造設備の基準側フレーム(図示せず)に取付けられる。

【0027】

下ロール2と上ロール3は、共に芯部にロール内部水冷孔8が形成され、水冷構造とされ、そのロール内部水冷孔8の両側にはロータリジョイント9が設けられる。そして、下ロール2の左右の軸部には軸受10が取付けられ、その軸受10を介して下軸受箱4が取付けられている。また、上ロール3の左右の軸部にも軸受10が取付けられ、その軸受10を介して上軸受箱5が取付けられている。なお、本例では、冷却水の流速を高めるため、中子11を設置した場合を図示している。また、本例は、フリーロールの場合であって、駆動ロールとする場合には、ロール片端部にユニバーサルスピンドルを装着するため、ロータリジョイント9に代えて復路形ロータリジョイントを設置すればよく、駆動ロールを備える鋳片案内装置へも適用可能である。

【0028】

上記下軸受箱4は、図3に示すように、内部に冷却水通路12が形成され、下軸受箱4の鋳片側(即ちロール側)を水冷ジャケット構造とし、鋳片13からの輻射熱を遮断し軸受10の温度上昇と下軸受箱4の熱変形を防止している。これにより、外装式の防熱板は不要にできる。この下軸受箱4は、共通フレーム1の下軸受箱用座面6に下軸受箱用位置決めキー7を介在せしめて下軸受箱用締結具(ボルト・ナット)14により締結されている。また、共通フレーム1の各下軸受箱用座面6と下軸受箱4との間には下軸受箱用シム15が設けられ、この下軸受箱用シム15によって下ロール2のロールアライメントの調整が行われる。なお、下軸受箱用シム15をテーパライナーに置き換え、ロールアライメントを調整する方法もある。また、図3において、16は冷却水の給水口、17は排水口を示す。

【0029】

上記上軸受箱5は、図4に示すように、上記下軸受箱4と同様に内部に冷却水通路18が形成され、上軸受箱5の鋳片側(即ちロール側)を水冷ジャケット構造とし、鋳片13からの輻射熱を遮断し軸受10の温度上昇と上軸受箱5の熱変形を防止している。これにより、外装式の防熱板は不要にできる。この上軸受箱5は、下軸受箱4の上にライナー19、上下軸受箱間用位置決めキー20及び上下軸受箱間用シム21を介在せしめて上下軸受箱間用締結具(ボルト・ナット)22により締結されている。下ロール2と上ロール3との間隔(ロール隙間)は、上下軸受箱間用シム21で調整される。なお、上下軸受箱間用シム21をテーパライナーに置き換え、ロール隙間を調整する方法もある。また、図4において、23は冷却水の給水口、24は排水口を示す。

【0030】

軸受10を保護するため下ロール2と下軸受箱4及び上ロール3と上軸受箱5との間にはシール25が設けられている。このシール25は、本例では軸受箱自体が水冷構造であるため、高温環境に曝されても、シール設置部の温度が上昇せず、ゴム製シールを使用することができる。このようなシール25が設けられているので、鋳片案内装置は、スプレー噴霧環境・飽和蒸気雰囲気中で使用されるが、軸受10部への水および蒸気の浸入を防止することができる。また、スケール・スラッジの浸入を防止することができる。

【0031】

上記構成の連続鋳造設備における鋳片案内装置は、図示省略する連続鋳造設備の鋳型の下方に設けられている基準側フレーム上に鋳片の引抜き方向に沿って復数台を設置して使用されるが、その使用状態において次の如き種々の作用効果を有する。即ち、鋳片内部には、未凝固の溶鋼が存在するため、下ロール2は下向きに、上ロール3は上向きに溶鋼静圧力が作用するが、上記構成の鋳片案内装置では、従来技術で必要であったロールスタンド(上フレーム、下フレーム及びタイロッド等)を用いることなく下軸受箱4と上軸受箱5とを共通フレーム1に取付け、更にその共通フレーム1を基準側フレームに設ける構造としているので、溶鋼静圧力は、下軸受箱4と上軸受箱5との間の内力になるため、ロールスタンドの変形に起因してロール隙間が拡大する欠点が解消できる。これにより、従来技術の欠点であるロールスタンドの構成部材の延びと曲げに起因する変形を懸念する必要がなくなる上に、変形部位が軸受箱4、5に限定され、小さなエリアが弾性変形するので、変形量も小さくなる。また、軸受箱4、5のみを高剛性なものにすれば効率良く高剛性化を図ることできる。

【0032】

また、垂直曲げ型の連続鋳造設備においては、鋳型直下の垂直部から円弧部、更に円弧部から水平部へと鋳片13が引抜かれる過程で、鋳片13はロール2、3によって漸次矯正され、ロール2、3には鋳片13からの反矯正力が作用するが、この場合においても、従来技術で必要であったロールスタンドが存在しないため、従来技術の欠点であるロールスタンドの構成部材の延びと曲げに起因する変形を懸念する必要がない。

【0033】

また、従来技術のロールスタンドは、鋳片の輻射熱による複雑な変形を伴うが、上記構成の鋳片案内装置では、軸受箱4、5の鋳片13側を内部水冷しているため、軸受箱4、5自体の温度が上昇しないので、熱膨張によりロール隙間が拡大することがない。また、ロール隙間の初期設定値を、鋳造中においても正確に維持することができる。

【0034】

また、鋳片13のブレークアウトあるいは連続鋳造設備の故障で、鋳片13が鋳片案内装置内で滞留したまま凝固してしまうトラブルが発生することがある。この場合、上下軸受箱間用締結具22を外せば、上ロール3を開放することができ、滞留鋳片を容易に取り除くことができる。この作業は、上記構成の鋳片案内装置が連続鋳造設備に組込まれた状態(オンライン)でも連続鋳造設備から取除かれた状態(オフライン)でも可能である。

【0035】

また、従来技術のロールスタンドでは、上ロールは上向きの組立作業になるためセッティング作業に難点があるが、上記構成の鋳片案内装置では、上軸受箱4を下軸受箱5に積載して上下軸受箱間用締結具22で固定するだけでよく、組立作業が容易で安全である。また、下ロール2の共通フレーム1への組立においても、従来技術では頭上にロールスタンドの上フレームが存在するが、上記構成の鋳片案内装置では、頭上に上フレームが存在しない開放状態で組立作業ができ、組立作業性がよい。

【0036】

また、ロールスタンド(鋳片案内装置)は、高温雰囲気・飽和蒸気雰囲気で使用されるため、ロールスタンドのフレーム類の損傷が著しい。加えて、パウダーキャスティングでは酸性水になるため損傷が激しい。このため、従来技術のロールスタンドの寿命が短く、定期的に更新する必要があるが、上記構成の鋳片案内装置では、軸受箱4、5を更新するだけでよい。また、共通フレーム1が存在するが、パスラインの下方に位置するため損傷は軽微である。更新する場合でも、共通フレーム1はシンプルなものであり、低コストで実施できる。

【0037】

また、従来技術のロールスタンドでは、ロール径が同一でもロールプロフィールやロールピッチが異なると、設置部位により専用のロールスタンドにしなければならないし、予備機も備えなければならないが、上記構成の鋳片案内装置では、共通フレーム1のみを専用化し、共通フレーム1と下軸受箱4の間、上下軸受箱4と5の間の、それぞれに設けるシムやライナーなどの厚みを調整することで対応できる。

【0038】

また、従来技術のロールスタンドでは、長期間使用すると、水冷に伴いロールスタンドの内部に異物が堆積するが、上記構成の鋳片案内装置では、軸受箱4、5を定期的に清掃するか、定期的に更新すればよい。

【0039】

なお、上記実施形態では、共通フレーム1を用いて上下ロール2、3の複数対(本例では4対)を設置した鋳片案内装置を例に説明したが、共通フレーム1を用いることなく、連続鋳造設備の基準側フレームに下軸受箱用座面6を形成し、そこに下軸受箱4を設ける構成としてもよく、このように構成しても、上述の作用効果を享受し得る。また、4対のロール間隔が比較的狭い場合を例示したが、これは連続鋳造設備の鋳片引抜き方向の鋳型に近い側の鋳片案内装置を例としたためで、設置個所(例えば垂直部、湾曲部、水平部及びこれらの部位でも鋳型に近い側と遠い側の部位)により適宜の間隔及び個数が選択されることは言うまでもない。また、連続鋳造設備としては、連続鋳造設備の基準側フレームに直接上下一対のロールで構成した鋳片案内装置を設けた部分と、共通フレーム1を用いた鋳片案内装置のように共通フレーム1を介して設けた部分とが混在して設置されていてもよい。

【0040】

また、上記実施形態の図(図1、2)においては、隣接する上軸受箱5の間を連接用締結具(ボルト・ナット)26で連接している。鋳片13はピンチロール(図示せず)で下流方向に引抜かれるが、鋳片13に異物を噛み込むなどの異常が起こると、下流方向に大きな力が作用する。連接用締結具26は、これらの異常時に、軸受箱4、5の転倒を防止することを目的としている。この連接用締結具26はボルト・ナットの他に、例えば、連接用締結具をプレート状とし、この両端部にボルト挿通孔を設け、上軸受箱5にはこのボルトを嵌合するためのネジ穴を設け、このボルトを介して隣接する上軸受箱5間をプレート状締結具により連接するような方法でもよい。また、上述した下軸受箱用締結具14や上下軸受箱間用締結具22に十分な強度を有する場合には、省略することもできる。

【0041】

また、上記実施形態の図(図1、2)においては、共通フレーム1の下面に配管自動着脱機構27を設けている。この配管自動着脱機構27を設けることで、鋳片案内装置を基準側フレーム(図示せず)に搭載すれば、自動的に配管が接続できるようにしている。そして、この配管自動着脱機構27に冷却水ヘッダー管28が連結されて、この冷却水ヘッダー管28から各軸受箱4、5や各ロール2、3に冷却水が供給される。各軸受箱4、5や各ロール2、3への冷却水の供給は、冷却水ヘッダー管28からパラレル(並列)に供給してもよいが、機内配管が複雑となり、また、流速を確保するため多量の冷却水が必要になる。これを解消するために、各軸受箱4、5や各ロール2、3の冷却水をシリーズで連結するとよい。例えば、図2において、「給水→下軸受箱(左側)→下ロール→下軸受箱(右側)→上軸受箱(右側)→上ロール→上軸受箱(左側)→排水」と連結する。各冷却対象(軸受箱・ロール)の給水口と排水口とが隣接接近しているため、給水口と排水口との連結配管が短くて良く、配管がシンプルになる。当該連結配管をフレキシブル(ゴムホース・フレキシブルチューブ)にすれば、シムによる調整も容易にできる。

【0042】

また、上記実施形態の図(図1、2)において、29はガイドローラ30を設けるためのブラケットである。このブラケット29は共通フレーム1に締結されている。また、ガイドローラ30は、鋳片案内装置を交換する場合に使用するもので、交換用ガイドレール(機側に配置し、図示せず)に沿って転動する。このように、鋳片案内装置を交換する場合には、交換用ガイドレールに沿って移動することで行われるので、鋳片案内装置の交換作業が安全で容易になる。また、ブラケット29は共通フレーム1に固設されているので、軸受箱4、5等に無理な力が作用しない。なお、クレーン作業によってのみ鋳片案内装置を交換する場合や、水平部の鋳片案内装置の場合には、前記ブラケット29、ガイドローラ30を省略することができる。

【図面の簡単な説明】

【0043】

【図1】本発明に係る連続鋳造設備における鋳片案内装置の正面図である。

【図2】図1のX−X断面図である。

【図3】図1の下軸受箱の詳細説明図であって、aは正面図、bはaのY−Y断面図である。

【図4】図1の上軸受箱の詳細説明図であって、aは正面図、bはaのZ−Z断面図である。

【図5】連続鋳造設備の概要を示す正面図である。

【図6】従来の連続鋳造設備における鋳片案内装置の説明図であって、aは正面図、bは側面図である。

【符号の説明】

【0044】

1:共通フレーム 2:下ロール 3:上ロール

4:下軸受箱 5:上軸受箱 6:下軸受箱用座面

7:下軸受箱用位置決めキー 8:ロール内部水冷孔

9:ロータリジョイント 10:軸受

11:中子 12:冷却水通路

13:鋳片 14:下軸受箱用締結具 15:下軸受箱用シム

16:給水口 17:排水口 18:冷却水通路

19:ライナー 20:上下軸受箱間用位置決めキー

21:上下軸受箱間用シム

22:上下軸受箱間用締結具 23:給水口

24:排水口 25:シール 26:連接用締結具

27:配管自動着脱機構 28:冷却水ヘッダー管 29:ブラケット

30:ガイドローラ

【特許請求の範囲】

【請求項1】

鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱として連続鋳造設備の基準側フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させたことを特徴とする連続鋳造設備における鋳片案内装置。

【請求項2】

請求項1に記載の連続鋳造設備における鋳片案内装置において、基準側軸受箱と基準側フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなる連続鋳造設備における鋳片案内装置。

【請求項3】

鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱としてその複数の基準側軸受箱を共通フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させ、更に、前記共通フレームを連続鋳造設備の基準側フレームに設けてなることを特徴とする連続鋳造設備における鋳片案内装置。

【請求項4】

請求項3に記載の連続鋳造設備における鋳片案内装置において、基準側軸受箱と共通フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなる連続鋳造設備における鋳片案内装置。

【請求項5】

軸受箱が、そのロール側に内部水冷用の冷却水路を備えてなる請求項1〜4のいずれかに記載の連続鋳造設備における鋳片案内装置。

【請求項1】

鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱として連続鋳造設備の基準側フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させたことを特徴とする連続鋳造設備における鋳片案内装置。

【請求項2】

請求項1に記載の連続鋳造設備における鋳片案内装置において、基準側軸受箱と基準側フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなる連続鋳造設備における鋳片案内装置。

【請求項3】

鋳型より引抜かれた鋳片を、一対のロールを複数備えたロール間を通して案内する連続鋳造設備における鋳片案内装置において、各対のロールを軸受を介して軸受箱に軸支させ、一方のロールの軸受箱を基準側軸受箱としてその複数の基準側軸受箱を共通フレームに締結具を介して着脱自在に設ける一方、他方のロールの軸受箱を反基準側軸受箱として前記基準側軸受箱に締結具を介して着脱自在に連結させ、更に、前記共通フレームを連続鋳造設備の基準側フレームに設けてなることを特徴とする連続鋳造設備における鋳片案内装置。

【請求項4】

請求項3に記載の連続鋳造設備における鋳片案内装置において、基準側軸受箱と共通フレームとの間に又は/及び基準側軸受箱と反基準側軸受箱との間に、ロール軸に直行する方向の位置調整を行うための位置調整手段が配設されてなる連続鋳造設備における鋳片案内装置。

【請求項5】

軸受箱が、そのロール側に内部水冷用の冷却水路を備えてなる請求項1〜4のいずれかに記載の連続鋳造設備における鋳片案内装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−35236(P2006−35236A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−214553(P2004−214553)

【出願日】平成16年7月22日(2004.7.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月22日(2004.7.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]