遊星歯車変速装置、及び画像形成装置

【課題】遊星歯車変速装置において、キャリアを複雑な構成にすることなく、遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供する。

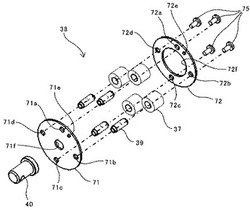

【解決手段】各キャリア、キャリアピン、遊星歯車を次のように構成した。例えば、第2キャリア38では、同じ板厚の第1側板71と第2側板72とで構成した。そして、第1側板71と第2側板72は、それぞれ第2キャリアピン39の両端部と嵌め合う同一径の孔71a,71b,71c,71d、及び孔72a,72b,72c,72dを形成した。そして、第1側板71の孔71aの近傍に突起部71eを設け、第2側板72の孔72aの近傍に突起部72eを設け、各側板を第2キャリア38の回転中心に対して、非対称な形状とし、かつ、表裏の区別を可能とした。

【解決手段】各キャリア、キャリアピン、遊星歯車を次のように構成した。例えば、第2キャリア38では、同じ板厚の第1側板71と第2側板72とで構成した。そして、第1側板71と第2側板72は、それぞれ第2キャリアピン39の両端部と嵌め合う同一径の孔71a,71b,71c,71d、及び孔72a,72b,72c,72dを形成した。そして、第1側板71の孔71aの近傍に突起部71eを設け、第2側板72の孔72aの近傍に突起部72eを設け、各側板を第2キャリア38の回転中心に対して、非対称な形状とし、かつ、表裏の区別を可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、省スペースで高い変速比を得られる遊星歯車変速装置、及びこの遊星歯車変速装置を用いた画像形成装置に関するものである。

【背景技術】

【0002】

遊星歯車変速装置は省スペースで高い変速比を得られることから様々な分野において広く用いられている。ここで、遊星歯車変速装置の1例として従来の遊星歯車減速装置の例を図10に示す。遊星歯車減速装置110は、次のように構成されている。モータ120の出力軸に直接歯切りした太陽歯車111と、太陽歯車111と同一中心軸上にある内歯歯車112と、太陽歯車111と内歯歯車112とに噛合う複数の遊星歯車113と、それを回転自在に支持するキャリア114を備えている。キャリア114には支持軸115が設けられ、遊星歯車113は支持軸115を介してキャリア114に支持される。また、キャリア114の中心には出力軸116が設けられている。そして、モータ120が回転駆動されると、遊星歯車113は太陽歯車111と固定された内歯歯車112の両方と噛合い、自転しながら公転する。ここで、遊星歯車113は支持軸115によりキャリア114に支持されているので、キャリア114が回転して出力軸116へと動力が伝達される。

【0003】

キャリア114は、支持軸115の両端部と嵌め合う1対の孔114a,114bを、それぞれ設けられた第1側板と第2側板とを有している。この1対の孔114a,114bはキャリア114の加工誤差や組立誤差により、孔位置にずれが発生する。これにより、遊星歯車113が内歯歯車112や太陽歯車111に対して傾いてしまい、遊星歯車113の噛み合いが不均一になる可能性がある。そして、噛合いが不均一になった場合には、噛合っている部分にのみ力がかかってしまし、摩耗を促進し、耐久性を大きく損なう可能性もある。また、遊星歯車113が傾きながら回転するため、出力軸116に遊星歯車1回転周期の回転ムラが発生する可能性もある。このような遊星歯車の傾きによる噛み合いの不均一を抑制するために様々な構成が提案されている。

【0004】

例えば、特許文献1には、次のような遊星歯車減速装置が記載されている。遊星歯車の支持軸の両端部を、キャリアのU字状の軸受溝部に嵌め合わせて支持するとともに、支持軸の1端にはキャリアよりも軸方向に延出した突出部を設ける。そして、この突出部をキャリアとは別に設けた公転ガイド部材により、ガイドする構成としている。このようにガイドすることで、キャリアの組立て時に発生する遊星歯車の取付け誤差を、キャリアとは別に設けた公転ガイド部材で抑えることができ、遊星歯車の傾きを抑制することができるというものである。

【0005】

また、特許文献2には、遊星歯車と支持軸との間に軸受を設け、軸受の内輪・外輪のどちらか一方を、ラジアル方向の剛性が低くなるように構成した遊星歯車減速機が記載されている。このように剛性が低くなるように構成することで、支持軸が傾いても遊星歯車のラジアル方向の動きを可能にし、遊星歯車の傾きを吸収するというものである。

また、特許文献3には、次のような遊星歯車減速装置が記載されている。キャリアは第1側板(右側板)、第2側板(左側板)、3つの支柱、及び遊星歯車を支持する支持軸(連結ピン)から構成されている。第1側板と第2側板には、それぞれ支柱と連結するための連結孔3個と支持軸を取り付けるための取付け孔3個が等間隔に設けられている。3つの支柱の両端部、3つの支持軸の両端部を、第1側板、第2側板でそれぞれ受ける構成とすることで、取付け誤差を抑制するというものである。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された遊星歯車減速装置では、キャリアとは別に公転ガイド部材を設けるため、キャリアと公転ガイド部材との位置誤差が発生する。すなわち、キャリア内の取付け誤差を抑えることができても、新たにキャリアと公転ガイド部材との位置誤差が発生するため、遊星歯車の傾きを十分抑制できているとはいえない。

【0007】

また、特許文献2に記載された遊星歯車減速装置では、支持軸と遊星歯車の間に軸受を設けており、構成部品が多くなっている。また、構成部品が多くなることで、支持軸と軸受の内輪、及び軸受外輪と遊星歯車との嵌め合い箇所が増え、その分、位置誤差が多くなっている。この増加する位置誤差も考慮して軸受剛性を低下させる必要があるが、ラジアル方向の剛性を低下させることで、軸受自体の耐久性を低下させてしまう可能性がある。

また、特許文献3に記載された遊星歯車減速装置では、第1側板、第2側板の取付け孔の加工精度によって、支持軸の取り付け位置がばらつく構成になっている。第1側板、第2側板の加工精度を十分確保できないと、そのまま遊星歯車の傾き直結する構成となっており、第1側板、第2側板の加工精度に強く依存するため、遊星歯車の傾きを十分に抑制できる構成とはいえない。

【0008】

本発明は以上の問題点に鑑みなされたものであり、その目的は、遊星歯車変速装置において、キャリアを複雑な構成にすることなく、遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の遊星歯車変速装置の発明は、駆動源からの回転駆動力を受けて回転する太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在なキャリアと、該キャリアに保持され、前記遊星歯車を支持する支持軸と、出力軸とを備えた遊星歯車変速装置において、前記キャリアは第1側板と第2側板とを備え、前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔を有し、前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とするものである。

本発明は、第1側板と第2側板を、同じ板厚で、キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とした。このように同じ板厚とすることで、第1側板と第2側板の支持軸と嵌め合わされる孔を、同一の加工機(金型)で形成することができ、第1側板と第2側板が、支持軸と嵌め合わされる孔の位置のばらつき方を同じにすることができる。

さらに、キャリアの回転中心に対して非対称で、かつ、それぞれ表裏の区別を可能とすることで、キャリアの組立ての際に、第1側板と第2側板の表裏と回転方向の向きを、加工機で孔を形成した際と合わせて組み立てることができる。これにより、同じ加工機(金型)の同じ位置で成形された孔同士を組み合わせることができるため、孔の位置精度がばらついても同じ方向にばらついた孔同士を組み合わせるので、キャリアを構成する第1側板の孔と第2側板の孔の傾きを最小化することができる。ここで、加工機とは、例えばキャリアに用いる各側板が薄板鋼板であれば、プレス用の金型、各側板が樹脂であれば、樹脂成形の金型となる。

【発明の効果】

【0010】

本発明は、キャリアを構成する第1側板と第2側板が、支持軸と嵌め合わされる孔の位置のばらつき方を同じにすることができる。さらに、第1側板の孔と第2側板の孔の傾きも最小化することができる。よって、遊星歯車変速装置において、キャリアを複雑な構成にすることなく、遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係る複写機の全体概要図。

【図2】実施例1に係る感光体駆動装置の主要部の斜視図。

【図3】実施例1に係る感光体駆動装置の断面図。

【図4】連結部材の構成を示す図。

【図5】連結部材の他の構成を示す図。

【図6】突起部を設けたキャリアの組み立て説明図。

【図7】キャリアの第1側板及び第2側板の金型による加工順の説明図。

【図8】切欠き形状部を設けたキャリアの組み立て説明図。

【図9】実施例2のキャリアの組み立て説明図。

【図10】従来の遊星歯車減速装置の例の断面図。

【発明を実施するための形態】

【0012】

以下、本発明を、画像形成装置である電子写真方式のカラー複写機(以下、複写機という)に適用した一実施形態について、複数の実施例を挙げ、図を用いて説明する。まず、各実施例に共通する本実施形態の複写機の全体概要について説明する。ここで、図1は、本実施形態に係る複写機の全体概要図である。

【0013】

本実施形態における複写機500は、いわゆるタンデム式の画像形成装置であって、乾式二成分現像剤を用いた乾式二成分現像方式を採用したものである。この複写機500は、複写機本体100、複写機本体100を載置する給紙テーブル200、複写機本体100上に取り付けるスキャナ300、及びスキャナ300の上部に取り付ける原稿自動搬送装置400から構成されている。この複写機500では、スキャナ300から読み取った画像情報である画像データを受け取って画像形成処理を行う。複写機本体100には、図に示すように、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の各色用の4個の被駆動体としての像担持体である感光体ドラム1Y,1M,1C,1Bkが並設されている。これら感光体ドラム1Y,1M,1C,1Bkは、駆動ローラを含む回転可能な複数のローラに支持された無端ベルト状の中間転写ベルト5に接触するように、そのベルト移動方向に沿って並んで配置されている。

【0014】

また、感光体ドラム1Y,1M,1C,1Bkの周りには、それぞれ、帯電器2Y,2M,2C,2Bk、各色対応の現像装置9Y,9M,9C,9Bk、クリーニング装置4Y,4M,4C,4Bk、除電ランプ3Y,3M,3C,3Bk等の電子写真プロセス用部材がプロセス順に配設されている。そして、各感光体ドラム1の上方には、光書込装置17が設けられている。また、各感光体ドラム1の中間転写ベルト5を介して対向する位置には、それぞれ1次転写手段である1次転写ローラ6Y,6M,6C,6Bkが配置されている。

【0015】

中間転写ベルト5は、架張ローラ11,12,13及びテンションローラ14に架け渡されており、不図示の駆動源により回転駆動される駆動ローラである架張ローラ12の回転により回転駆動される。ここで、架張ローラ13の中間転写ベルト5を介して対向する位置には、ベルトクリーニング装置19が設けられており、2次転写後に中間転写ベルト5上に残留する残トナーを除去する。また、架張ローラ11は、2次転写手段である2次転写ローラ7に対向する2次転写対向ローラであり、中間転写ベルト5を介して2次転写ローラ7との間に2次転写ニップ部を形成する。

【0016】

この2次転写ニップ部の転写紙搬送方向下流側には、架張ローラ対16に架張された転写紙搬送ベルト15が設けられており、トナー像が2次転写された転写紙を定着装置18まで搬送する。定着装置18は、定着ローラ対8を備えており、その定着ニップ部で熱及び圧力を加えて、未定着のトナー像を転写紙上に定着する。

【0017】

次に、本実施形態における複合機500のコピー動作について説明する。本実施形態に係る複写機500でフルカラー画像を形成する場合、まず、原稿自動搬送装置400の原稿台401に原稿をセットする。又は、原稿自動搬送装置400を開いてスキャナ300のコンタクトガラス301上に原稿をセットし、原稿自動搬送装置400を閉じて押さえる。その後、ユーザーがスタートスイッチ(不図示)を押すと、原稿自動搬送装置400に原稿をセットしたときには、原稿がコンタクトガラス301上に搬送される。そして、スキャナ300が駆動して第1走行体302および第2走行体303が走行を開始する。これにより、第1走行体302からの光がコンタクトガラス301上の原稿で反射し、その反射光が第2走行体303のミラーで反射されて、結像レンズ304を通じて読取センサ305に案内される。このようにしいて原稿の画像情報を読み取る。

【0018】

また、ユーザーによりスタートスイッチが押されると、駆動モータ(不図示)が駆動し、駆動ローラである架張ローラ12が回転駆動して中間転写ベルト5が回転駆動する。また、これと同時に、不図示の感光体駆動装置10Yにより、感光体ドラム1Yを図中矢印の方向に回転駆動しながら帯電器2Yで一様帯電する。その後、光書込装置17からの光ビームLyを照射して感光体ドラム1Y上にY静電潜像を形成する。このY静電潜像は、現像装置9Yにより、現像剤中のYトナーにより現像される。現像時には、現像ローラと感光体ドラム1Yとの間に所定の現像バイアスが印加され、現像ローラ上のYトナーは、感光体ドラム1Y上のY静電潜像部分に静電吸着する。

【0019】

このように現像されて形成されたYトナー像は、感光体ドラム1Yの回転に伴い、感光体ドラム1Yと中間転写ベルト5とが接触する1次転写位置に搬送される。この1次転写位置において、中間転写ベルト5の裏面には、1次転写ローラ6Yにより所定のバイアス電圧が印加される。そして、このバイアス印加によって発生した1次転写電界により、感光体ドラム1Y上のYトナー像を中間転写ベルト5側に引き寄せ、中間転写ベルト5上に1次転写する。以下、同様にして、Mトナー像、Cトナー像、Bkトナー像も、中間転写ベルト5上のYトナー像に順次重ね合うように1次転写される。なお、2次転写後の中間転写ベルト5上に残留した転写残トナーは、ベルトクリーニング装置19により除去される。

【0020】

また、ユーザーによりスタートスイッチが押されると、ユーザーが選択した転写紙に応じた給紙テーブル200の給紙ローラ202が回転し、給紙カセット201の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ203で1枚に分離して給紙路204に入り込み、搬送ローラ205により複合機本体100内の給紙路101まで搬送される。このようにして搬送された転写紙は、レジストローラ102に突き当たったところで止められる。なお、給紙カセット201にセットされていない転写紙を使用する場合、手差しトレイ105にセットされた転写紙を給紙ローラ104により送り出し、分離ローラ108で1枚に分離した後、手差し給紙路103を通って搬送される。そして、同じくレジストローラ102に突き当たったところで止められる。

【0021】

中間転写ベルト5上に4色重なり合ったトナー像は、中間転写ベルト5の回転にともない、2次転写ローラ7と対向する2次転写位置に搬送される。また、レジストローラ102は、上述のようにして中間転写ベルト5上に形成された合成トナー像が2次転写位置に搬送されるタイミングに合わせて回転を開始する。そして、この2次転写位置において、2次転写ローラ7により転写紙の裏面に所定のバイアス電圧が印加され、そのバイアス印加により発生した2次転写電界及び2次転写位置での当接圧により、中間転写ベルト5上のトナー像が転写紙上に一括して2次転写される。その後、トナー像が2次転写された転写紙は、転写紙搬送ベルト15により定着装置18に搬送されて、定着装置18に設けられた定着ローラ対8により定着処理が行われる。そして、定着処理が行われた転写紙は、排紙ローラ対106により、装置外に設けられた排紙トレイ107状に排出されてスタックされる。

【0022】

次に、本実施形態の特徴部である、本発明を適用した遊星歯車減速装置を用いた、感光体駆動装置の例について実施例を挙げて説明する。ここで、被駆動体である各感光体ドラム1Y、1M、1C、1Bkは、同一構成の感光体駆動装置により回転駆動されているので、以下、各色に対応する符号Y、M、C、Bkを省略して説明する。また、本発明は、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置等にも適用可能である。また、本実施形態では、本発明を遊星歯車減速装置に適用した例について説明するが、本発明は、遊星歯車減速装置に限定されるものではなく、増速に用いる遊星歯車増速装置にも適用可能である。

【0023】

(実施例1)

まず、本実施形態の第1の実施例である実施例1について、図を用いて説明する。図2は、本実施例に係る感光体駆動装置の主要部の斜視図、図3は、本実施例に係る感光体駆動装置10の断面図、図4は、連結部材の構成を示す図、図5は、連結部材の他の構成を示す図である。また、図6は、突起部を設けたキャリアの組み立て説明図、図7は、キャリアの第1側板及び第2側板の金型による加工順の説明図、図8は、切欠き形状部を設けたキャリアの組み立て説明図である。

【0024】

図2に示すように、感光体駆動装置10は駆動源であるモータ20、遊星歯車減速装置30、連結部材であるジョイント41、被駆動軸であるドラム軸50から主に構成されている。また、図3に示すように、遊星歯車減速装置30の出力軸40はドラム軸50とジョイント41により連結固定されている。そして、ドラム軸50には軸受51が圧入されており、この軸受51を介して装置本体の筐体に固定された後側板62に支持位置決めされるとともに、装置筐体に固定された前側板61に設けた軸受56にドラム軸50の先端近傍が支持位置決めされる構成である。

【0025】

次に、図3を用いて遊星歯車減速装置30の内部構造の詳細について説明する。本実施例の遊星歯車減速装置30は2K−H型2段構成の遊星歯車機構が用いられている。ここで、本実施例では遊星歯車機構を2段構成としているが、減速比に応じて3段、4段と段数をさらに重ね合わせることも可能である。この遊星歯車減速装置30では、駆動源であるモータ20のモータ出力軸21には、第1太陽歯車31を直接歯切りしている。そして、この第1太陽歯車31及び内歯固定フランジ22に固定された内歯歯車32に噛み合う1段目の第1遊星歯車33が、1段目の第1キャリア34により支持されて第1太陽歯車31の外周を公転するようになっている。この第1遊星歯車33は、回転バランスとトルク分担のために、同心状に第1キャリア34の3箇所に配置される。このように本実施例では、周方向で3等分された第1キャリア34の位置にそれぞれ第1遊星歯車33が配置されている。また、各第1遊星歯車33は、第1キャリア34に両端を固定支持される支持軸である第1キャリアピン35に、支持されて自転する構成となっている。そして、第1遊星歯車33は、第1太陽歯車31と内歯歯車32との噛合いにより、自転及び公転回転し、第1遊星歯車33を支持する第1キャリア34は、第1太陽歯車31の回転に対し減速回転し、1段目の減速比が獲得される。また、本実施例では第1キャリア34に回転支持部はなく、浮動回転を行うように構成されている。そして、第1キャリア34の回転中心に設けられた第2太陽歯車36が2段目減速機構の入力となる。

【0026】

また、2段目の第2太陽歯車36には、2段目まで一体で形成された内歯歯車32に噛み合う2段目の第2遊星歯車37が2段目の第2キャリア38により支持されて2段目の第2太陽歯車36の外周を公転するようになっている。本実施例では、周方向で4等分された第2キャリア38の位置にそれぞれ第2遊星歯車37が配置されている。各第2遊星歯車は、第2キャリア38に両端を支持固定された第2キャリアピン39に支持されて自転および公転する。最終段に相当する2段目の第2キャリア38の回転中心には出力軸40が設けられており、中空円筒上のジョイント41を介してドラム軸50と連結されている。ここで第2キャリア38の出力軸40は内歯歯車32により位置決めされた内歯歯車キャップ42に圧入された軸受により支持される構成となっている。内歯歯車キャップ42は内歯歯車32の内周とインローで位置決めされる構成となっているため、回転駆動された際にも、出力軸40は内歯歯車32の中心軸との同軸度を最小化できる構成となっている。なお、各キャリア、キャリアピン、遊星歯車の構成の詳細については後述する。

【0027】

また、ドラム軸50を感光体ドラム1と出力軸40の間に設け、ドラム軸50と出力軸40とをジョイント41で同軸になるように連結している。ここで、ジョイント41の構成については、例えば、図4、5に示すような構成があげられる。図4に示すジョイント41は中空円筒形状となっており、ドラム軸50、遊星歯車減速装置30の出力軸40は同じ直径となっており、ドラム軸50側では、ジョイント41がドラム軸50に圧入される構成となっている。また、出力軸40側では、出力軸40とはすきまばめとなっており、ジョイント41と段付きネジ43aにより連結固定される構成となっている。一方、図5に示すジョイント41は中空円筒形状の中央部にスリット41aを有しており、出力軸40はネジ43bにより押し曲げられたジョイントとの摩擦力により連結固定されている構成となっている。いずれの構成もジョイント部分によるドラム軸50と出力軸40の中心軸のずれを最小化し、駆動伝達できる構成となっている。

【0028】

また、モータ20のモータ出力軸21は、図3に示すように内歯固定フランジ22により支持されている。また、内歯歯車32は、内歯固定フランジ22に対してネジ43によって固定されており、内歯固定フランジ22は内歯歯車32の固定・保持、及びモータ20の固定・保持している。そして、内歯固定フランジ22は駆動側板63とねじによって固定される構成となっている。ここで、駆動側板63は後側板62にカシメられたスタッド64により支持位置決めされている。そして、内歯歯車32のモータ20側には、内歯歯車32の中心軸に中空円筒形状のボスが設けられており、モータ20はその円筒形状内周とモータ20側に設けられた軸受がインローによる勘合で位置決めされる。また、中空円筒形状の外周は内歯固定フランジ22に形成された孔とインローによる勘合で位置決めされる構成となっている。

【0029】

このような構成とすることで、内歯歯車32を基準として、モータ出力軸21、内歯固定フランジ22、遊星歯車減速装置30の出力軸40の中心軸をすべて同軸上に配置し、かつ部品寸法のばらつきによる同軸度を最小化することが可能な構成となっている。これより、モータ出力軸21からドラム軸50まで中心軸をすべて同軸上に配置できかつ、部品寸法のばらつきによる同軸度を最小化することが可能となっている。

【0030】

また、感光体ドラム1は筒状のドラム52と、ドラムフランジ53a,53bにより構成され、ドラム52はドラム両端に設けられたドラムフランジ53a,53bを介してドラム軸50に位置決めされる構成となっている。ドラムフランジ53a,53bはドラム52の中心軸位置に孔が設けられており、その孔とドラム軸50がインローで位置決めされる。また、ドラム軸50にはドラム52へと駆動伝達を行うジョイント55が圧入されており、ドラムフランジ53aを介してドラム52は駆動される構成となっている。この構成により、上述したモータ出力軸21からドラム軸50までに加え、ドラム52の中心軸も同軸上に配置することができる。つまり、モータ出力軸21(第1太陽歯車31)、内歯歯車32、第1キャリア34(第2太陽歯車36)、第2キャリア38、遊星歯車減速装置30の出力軸40、ドラム軸50、ドラム52の中心軸をすべて同一軸上に配置できる。このように配置することで、各部品寸法のばらつきによる同軸度を最小化できる。

【0031】

次に、2K−H型遊星歯車機構に関する一般的な説明をおこなう。2K−H型遊星歯車機構は、太陽歯車(sun gear)、遊星歯車(planetary gear)、遊星歯車の公転運動を支持する遊星キャリア(planetary carrier)、内歯歯車(outer gear)の四点の部品から構成されている。太陽歯車の回転、遊星歯車の公転(キャリアの回転)、外輪歯車の回転の三つの要素の内、一つを固定、一つを入力、一つを出力に接続する。それぞれ、どれを入出力・固定に割り当てるかによって、一つのユニットで複数の減速比や回転方向の切替えが可能である。本実施例において対象とする2K−H型の2段構造は、複合遊星歯車機構(2個以上の2K−H型)に分類され、2個以上の2K−H型のそれぞれの3本の基本軸のうち2本の基本軸同士を結合し、残りの基本軸の1本を固定し、他の1軸を駆動軸または従動軸とする機構となる。

減速比に関しては、太陽歯車の歯数をZa、遊星歯車の歯数をZb、内歯歯車の歯数をZcとした場合に、次の式で表される。なお、式中の添え字1,2は1段目、2段目を意味している。

減速比=Za1 /(Za1+Zc1)×Za2 /(Za2+Zc2)

【0032】

次に本実施例に係る各キャリアの構成について、第2キャリア38の構成を例に、図6を用いて詳細を説明する。第2キャリア38は第1側板71と第2側板72、及び第2キャリアピン39及び出力軸40で構成されている。第1側板71及び第2側板72は薄板状の鋼板(以下、薄板鋼板という)から形成されており、板厚(肉厚)が同一となっている。また、第1側板71と第2側板72の外形形状(板面に平行な面に投影した際の外周の形状)を、同一形状としている。第1側板71及び第2側板72には、それぞれ第2キャリアピン39の両端を支持する孔71a,71b,71c,71d、及び72a,72b,72c,72dが設けられている。第2キャリアピン39は、その両端部の径を、中央部の径よりも小さくしている。このように第2キャリアピン39を構成することで、第1側板71、第2側板72、それぞれを第2キャリアピン39につき当てて固定することができ、第2キャリアピン39により側板間の距離を決めることができる。これにより、第2キャリア38は支柱等を必要とせず、より簡素化した構成となり、組立て時の組付け誤差を最小化することができる。そして、第1側板71に設けられた孔71a,71b,71c,71dにてカシメ結合され、もう一端は第2側板72に設けられた孔72a,72b,72c,72dと嵌め合わされる。また、第2キャリアピン39の第2側板側の端部には雌ネジが加工されており、第2側板72とネジにより締結固定される。また、第1側板71の中央部には孔71fが設けられ、第2キャリアピン39とは反対側の向きから出力軸40がこの孔にカシメ結合されている。

【0033】

第2遊星歯車37は周方向で4等分された位置に配置されるため、第1側板71および第2側板72の孔は、それぞれ第2キャリア38の回転中心に対して対称に配置されている。また、第1側板71の孔71a近傍には、突起部71eが設けられ、第2側板72の孔72aの近傍には、突起部72eが設けられている。この形状により、第1側板71及び第2側板72は第2キャリア38の回転中心に対して非対称であるとともに、表裏の区別がつく。ここで、第2キャリア38は、この第1側板71及び第2側板72の突起部71e,72eを同じ向きに合わせて組み付けている。このように組み付けることで、同じ金型で成形された同じ孔同士の組み合わせで第2キャリアピンの両端を支持することができるため、第2キャリアピンの傾きを最小化することができる。

【0034】

次に、第1側板71及び第2側板72の金型による加工順を、図7を用いて説明する。上述したように第1側板71及び第2側板72は薄板鋼板であるため、金型はプレス加工機となる。プレス加工の場合、成形するにあたって、複数の金型工程を経て最終的な形状となり、本実施例の第1側板71の金型は3工程からなる。第1の工程は、外形形状を作成する工程であり、その工程の後の形状は円板状の71−1となる。第2の工程は、第2キャリアピン39と嵌め合う孔71a,71b,71c,71d及び出力軸40と嵌め合う孔71fを成形し、その工程の後の形状は71−2となる。そして、孔71aの近傍に突起部71eを成形する第3工程を経て、第1側板71となる。

【0035】

第2側板72は、第1側板71に対して、もう1工程追加することで、成形される。つまり、第2側板72の金型は4工程からなる。第4の工程は、中央部の孔72fを成形する工程であり、この工程を経て第2側板72となる。第2側板72は第3の工程まで第1側板の工程と全く同じであるため、同一の金型による成形が可能となる。これにより、第2キャリアピン39と嵌め合う各孔を同一の金型により成形することが可能となる。したがって、第1側板71と第2側板72の第2キャリアピン39と嵌め合う孔71a,71b,71c,71d、及び孔72a,72b,72c,72dの位置のばらつき方を同じにすることができる。

【0036】

また、突起部71eがあるため、第1側板71に設けられた複数の孔71a,71b,71c,71dそれぞれが第2側板に設けられた複数の孔72a,72b,72c,72dのそれぞれに対応するように組立が可能となる。これにより、各孔位置精度がばらついても同じ加工機の同じ部分により加工された孔同士を組み合わせているため、第1側板71の孔と第2側板71の孔の傾きを最小化することができる。したがって、孔同士の同軸度は保たれ、第2遊星歯車37の傾きを抑制することができる。なお、本実施例では組立基準として、第1側板71、及び第2側板72にそれぞれ突起部71e,72eを設けているが、図8に示すように第1側板73及び第2側板74にそれぞれ切欠形状73e,74eを設けてもよい。また、マーキングやシールなどの貼付でもよい。

【0037】

また、このように第1側板71及び第2側板72、それぞれの外形形状を同一形状としていることで、次のような作用・効果も奏することができる。第1側板71及び第2側板72の外形形状が同一でない場合には、第1側板71と第2側板72第1側板とは同じ板厚なので、第1側板71と第2側板72の加工機(金型)は第2キャリアピン39の両端に嵌め合わされる各孔を成形する部分のみ共通化することとなる。このように共通化することで、第1側板71と第2側板72の第2キャリアピン39と嵌め合わされる各孔を、同一の加工機で形成でき、第1側板71と第2側板72が、第2キャリアピン39と嵌め合わされる各孔の位置のばらつき方を同じにすることができる。また、上述したように同じ金型で成形された同じ孔同士の組み合わせで第2キャリアピン39の両端を支持することができるため、第2キャリアピン39の傾きを最小化することができる。しかし、共通化する部分以外の形状はそれぞれ別の金型や2次加工をすることで成形することとなり、金型や加工機が複数になるため、加工費があがり、その結果部品費も増大する。また、複数の金型や加工機を使用するため、第2キャリアピン39の両端にはめあわされる各孔とそれ以外の形状との位置精度が悪化する可能性がある。そこで、本実施例の第1側板71及び第2側板72では、それぞれの外形形状を同一形状とすることで、上述したように、外形形状部分を同一の金型で成形することが可能となり、第1側板71と第2側板72の加工機・金型を簡素化できる。したがって、部品費低減及び高精度な第1側板71、第2側板72の提供が可能となった。

【0038】

また、一般的に画像形成装置の感光体ドラムは、ドラム表面上に形成されたトナーを紙ないし転写ベルトに転写し、転写しきれなかった残トナーをクリーニングブレードのおしあてることでかきとる構成となっている。そのためドラム径が大きくなるとその分ドラムの回転トルクも大きくなる。また、感光体ドラムの回転に速度変動が発生すると、トナー像にその周波数の濃度ムラが発生する。これらのため、感光体駆動装置には高負荷・高耐久・高精度が求められる。そこで、本実施例の感光体駆動装置10では、上記のような遊星歯車減速装置30を用いることで、第2遊星歯車37や第1遊星歯車33の傾きを抑制している。このように抑制することで、遊星歯車減速装置30の耐久性を高め、かつ、各遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、感光体駆動装置10を備えた複写機500を提供できる。

【0039】

また、一般的に画像形成装置の転写ベルトは、感光体ドラムから転写されたトナー像を紙に転写する。転写しきれなかった残トナーはクリーニングブレードのおしあてることでかきとる構成となっている。特にカラーの場合転写ベルト上には複数の色のトナーが重なっているため、ブレードの圧も高いため、その分トルクも大きくなる。また、カラーの場合、転写ベルトに速度変動が発生すると、色ずれが発生する。そのため、転写ベルトの駆動構成には高負荷・高耐久・高精度が求められる。そこで、本発明を中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置に適用することで、遊星歯車減速装置内の各遊星歯車の傾きを抑制することができる。このように抑制することで、用いる遊星歯車減速装置の耐久性を高め、かつ、各遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、転写ベルト駆動装置を備えた複写機500を提供できる。

また、本実施例では駆動源の回転駆動力を減速して、被回転体に伝達する遊星歯車歯車減速装置に適用した例についてのみ説明したが、駆動源の回転駆動力を増速して、被回転体に伝達する遊星歯車歯車増速装置に適用しても、同様な作用・効果を得ることができる。

【0040】

(実施例2)

次に、本実施形態の第2の実施例である実施例2について、図を用いて説明する。図9は、本実施例のキャリアの組み立て説明図である。ここで、上述した実施例1と本実施例とは、組立てるキャリアの各側板を薄板鋼板から形成するではなく、樹脂製としている点に係る構成が異なるのみであるので、同様な構成・動作にについては、適宜、省略して説明する。

【0041】

本実施例でも、実施例1と同様に第2キャリア38の構成を例に、図9を用いて詳細を説明する。本実施例の第2キャリア38は第1側板81、第2側板82、第2キャリアピン39、出力軸40及び遊星歯車37により構成されている。そして、第1側板81及び第2側板82の材質は樹脂で構成されている。

【0042】

第1側板81は射出成形機により成形され、嵌め合わせ孔81a,81b,81c,81dは第2キャリアピン39の端部と圧入する構成となっており、中央部に設けられた孔81fは出力軸40が圧入される構成となっている。また、第2キャリア38の回転中心に対して非対称となる位置に切欠形状81eが設けられており、この形状により表裏の区別が可能となっている。一方、第2側板82は、第1側板81に対して中央部の孔の形状が異なるのみである。そのため、第1側板81に対して中央部の孔を2次加工することにより成形することが可能である。これにより、第1側板の嵌め合わせ孔81a,81b,81c,81d、切欠形状81e及び第2側板の嵌め合わせ孔82a,82b,82c,82d、切欠形状82eは同一の金型により成形することができる。

【0043】

そして、第1側板81の切欠形状81e及び第2側板82の切欠形状82eにより、81a−82a,81b−82b,81c−82c,81d−82dの組合わせでの組立が可能となる。これにより、各孔位置が成形時にばらついても同じ金型の同じ部分により成形された孔同士を組み合わせているため、孔位置のズレ量とズレ方向が同じになるため、孔同士の同軸度は保たれ、第2遊星歯車37の傾きを抑制することができる。なお、ここでは材質を樹脂としているが、例えばアルミダイキャストや亜鉛ダイキャストでも良い。

【0044】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、モータ20などの駆動源からの回転駆動力を受けて回転する第1太陽歯車31や第2太陽歯車36などの太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車32などの内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の第1遊星歯車33や第2遊星歯車37などの遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在な第1キャリア34や第2キャリア38などのキャリアと、該キャリアに保持され、前記遊星歯車を支持する第1キャリアピン35や第2キャリアピン39などの支持軸と、出力軸40などの出力軸とを備えた遊星歯車変速装置において、前記キャリアは第1の側板である第1側板71などの第1側板と第2の側板である第2側板72などの第2側板とを備え、前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔71a,71b,71c,71d、及び72a,72b,72c,72dなどの孔を有し、前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とするものである。

これによれば、上記実施例1について説明したように、孔71a,71b,71c,71dなどの第1側板の孔と、孔72a,72b,72c,72dなどの第2の側板の孔の位置のばらつき方、及び傾きを最小化することができる。よって、遊星歯車減速装置30などの遊星歯車変速装置において、第1キャリア34や第2キャリア38などのキャリアを複雑な構成にすることなく、第1遊星歯車33や第2遊星歯車37などの遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供するを提供できる。

(態様B)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)において、第1側板71などの前記第1側板と第2側板72などの前記第2側板の外形形状を、同一形状としたことを特徴とするものである。

これによれば、上記実施例1について説明したように、外形形状部分を同一の金型で成形することが可能となり、第1側板71などの第1側板と第2側板72などの第2側板の加工機・金型を簡素化でき、部品費低減および高精度な第1側板、第2側板を提供することが可能となる。

(態様C)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)又は(態様B)において、第1キャリアピン35や第2キャリアピン39などの前記支持軸の両端部の径を、中央部の径よりも小さくしたことを特徴とするものである。

これによれば、上記実施例1について説明したように、第1側板71などの第1側板、第2側板72などの第2側板、それぞれを第2キャリアピン39などの支持軸につき当てて固定することができ、支持軸により側板間の距離を決めることができる。これにより、第2キャリア38などのキャリアは支柱等を必要とせずより簡素化した構成となり、組立て時の組付け誤差を最小化することができる。

(態様D)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)乃至(態様C)のいずれか一において、モータ20などの駆動源からの回転駆動力を減速して出力軸40などの出力軸に伝達することを特徴とするものである。

これによれば、(態様A)乃至(態様C)のいずれか一について説明したような、効果を奏する遊星歯車減速装置30などの遊星歯車減速装置を提供できる。

(態様E)

本態様の遊星歯車変速装置は、(態様A)乃至(態様C)のいずれか一において、モータ20などの駆動源からの回転駆動力を増速して出力軸40などの出力軸に伝達することを特徴とするものである。

これによれば、(態様A)乃至(態様C)のいずれか一について説明したような、効果を奏する遊星歯車増速装置を提供できる。

(態様F)

本態様の複写機500などの画像形成装置は、(態様D)に記載の遊星歯車減速装置30などの遊星歯車変速装置を、感光体駆動装置10などの感光体ドラム駆動装置に用いたことを特徴とするものである。

これによれば、上記実施例1について説明したように、遊星歯車減速装置30などの遊星歯車変速装置の耐久性を高め、かつ、遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、感光体駆動装置10などの感光体ドラム駆動装置を備えた複写機500などの画像形成装置を提供できる。

(態様G)

本態様の複写機500などの画像形成装置は、(態様D)に記載の遊星歯車減速装置30などの遊星歯車変速装置を、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置に用いたことを特徴とするものである。

これによれば、(態様F)の感光体ドラム駆動装置と同様に、遊星歯車減速装置30などの遊星歯車変速装置の耐久性を高め、かつ、遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置を備えた複写機500などの画像形成装置を提供できる。

【符号の説明】

【0045】

1 感光体ドラム

2 帯電器

3 除電ランプ

4 クリーニング装置

5 中間転写ベルト

6 1次転写ローラ

7 2次転写ローラ

8 定着ローラ対

9 現像装置

10 感光体駆動装置

11、12、13 架張ローラ

14 テンションローラ

15 転写紙搬送ベルト

16 架張ローラ対

17 光書込装置

18 定着装置

19 ベルトクリーニング装置

20 モータ

21 モータ出力軸

22 内歯固定フランジ

30 遊星歯車減速装置

31 第1太陽歯車

32 内歯歯車

33 第1遊星歯車

34 第1キャリア

35 第1キャリアピン

36 第2太陽歯車

37 第2遊星歯車

38 第2キャリア

39 第2キャリアピン

40 出力軸

41 ジョイント

41a スリット

42 内歯歯車キャップ

43、43a、43b ネジ

50 ドラム軸

51、56 軸受

52 ドラム

53a,53b ドラムフランジ

55 ジョイント

61 前側板

62 後側板

63 駆動側板

64 スタッド

71 第1側板(薄板鋼板)

71a,71b,71c,71d,71f 孔(薄板鋼板)

71e,72e 突起部(薄板鋼板)

72 第2側板(薄板鋼板)

72a,72b,72c,72d,72f 孔(薄板鋼板)

73 第1側板(薄板鋼板の別例)

73e,74e 切欠形状(薄板鋼板の別例)

74 第2側板(薄板鋼板の別例)

81 第1側板(樹脂)

81e、82e 切欠形状(樹脂)

81a,81b,81c,81d,81f 孔(樹脂)

82 第2側板(樹脂)

81,82e 切欠形状(樹脂)

82a,82b,82c,82d,82f 孔(樹脂)

100 複合機本体

200 給紙テーブル

300 スキャナ

400 原稿自動搬送装置

500 複写機

L 光ビーム

【先行技術文献】

【特許文献】

【0046】

【特許文献1】特開2003−130145号公報

【特許文献2】特開2005−180636号公報

【特許文献3】特開2010−216535号公報

【技術分野】

【0001】

本発明は、省スペースで高い変速比を得られる遊星歯車変速装置、及びこの遊星歯車変速装置を用いた画像形成装置に関するものである。

【背景技術】

【0002】

遊星歯車変速装置は省スペースで高い変速比を得られることから様々な分野において広く用いられている。ここで、遊星歯車変速装置の1例として従来の遊星歯車減速装置の例を図10に示す。遊星歯車減速装置110は、次のように構成されている。モータ120の出力軸に直接歯切りした太陽歯車111と、太陽歯車111と同一中心軸上にある内歯歯車112と、太陽歯車111と内歯歯車112とに噛合う複数の遊星歯車113と、それを回転自在に支持するキャリア114を備えている。キャリア114には支持軸115が設けられ、遊星歯車113は支持軸115を介してキャリア114に支持される。また、キャリア114の中心には出力軸116が設けられている。そして、モータ120が回転駆動されると、遊星歯車113は太陽歯車111と固定された内歯歯車112の両方と噛合い、自転しながら公転する。ここで、遊星歯車113は支持軸115によりキャリア114に支持されているので、キャリア114が回転して出力軸116へと動力が伝達される。

【0003】

キャリア114は、支持軸115の両端部と嵌め合う1対の孔114a,114bを、それぞれ設けられた第1側板と第2側板とを有している。この1対の孔114a,114bはキャリア114の加工誤差や組立誤差により、孔位置にずれが発生する。これにより、遊星歯車113が内歯歯車112や太陽歯車111に対して傾いてしまい、遊星歯車113の噛み合いが不均一になる可能性がある。そして、噛合いが不均一になった場合には、噛合っている部分にのみ力がかかってしまし、摩耗を促進し、耐久性を大きく損なう可能性もある。また、遊星歯車113が傾きながら回転するため、出力軸116に遊星歯車1回転周期の回転ムラが発生する可能性もある。このような遊星歯車の傾きによる噛み合いの不均一を抑制するために様々な構成が提案されている。

【0004】

例えば、特許文献1には、次のような遊星歯車減速装置が記載されている。遊星歯車の支持軸の両端部を、キャリアのU字状の軸受溝部に嵌め合わせて支持するとともに、支持軸の1端にはキャリアよりも軸方向に延出した突出部を設ける。そして、この突出部をキャリアとは別に設けた公転ガイド部材により、ガイドする構成としている。このようにガイドすることで、キャリアの組立て時に発生する遊星歯車の取付け誤差を、キャリアとは別に設けた公転ガイド部材で抑えることができ、遊星歯車の傾きを抑制することができるというものである。

【0005】

また、特許文献2には、遊星歯車と支持軸との間に軸受を設け、軸受の内輪・外輪のどちらか一方を、ラジアル方向の剛性が低くなるように構成した遊星歯車減速機が記載されている。このように剛性が低くなるように構成することで、支持軸が傾いても遊星歯車のラジアル方向の動きを可能にし、遊星歯車の傾きを吸収するというものである。

また、特許文献3には、次のような遊星歯車減速装置が記載されている。キャリアは第1側板(右側板)、第2側板(左側板)、3つの支柱、及び遊星歯車を支持する支持軸(連結ピン)から構成されている。第1側板と第2側板には、それぞれ支柱と連結するための連結孔3個と支持軸を取り付けるための取付け孔3個が等間隔に設けられている。3つの支柱の両端部、3つの支持軸の両端部を、第1側板、第2側板でそれぞれ受ける構成とすることで、取付け誤差を抑制するというものである。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された遊星歯車減速装置では、キャリアとは別に公転ガイド部材を設けるため、キャリアと公転ガイド部材との位置誤差が発生する。すなわち、キャリア内の取付け誤差を抑えることができても、新たにキャリアと公転ガイド部材との位置誤差が発生するため、遊星歯車の傾きを十分抑制できているとはいえない。

【0007】

また、特許文献2に記載された遊星歯車減速装置では、支持軸と遊星歯車の間に軸受を設けており、構成部品が多くなっている。また、構成部品が多くなることで、支持軸と軸受の内輪、及び軸受外輪と遊星歯車との嵌め合い箇所が増え、その分、位置誤差が多くなっている。この増加する位置誤差も考慮して軸受剛性を低下させる必要があるが、ラジアル方向の剛性を低下させることで、軸受自体の耐久性を低下させてしまう可能性がある。

また、特許文献3に記載された遊星歯車減速装置では、第1側板、第2側板の取付け孔の加工精度によって、支持軸の取り付け位置がばらつく構成になっている。第1側板、第2側板の加工精度を十分確保できないと、そのまま遊星歯車の傾き直結する構成となっており、第1側板、第2側板の加工精度に強く依存するため、遊星歯車の傾きを十分に抑制できる構成とはいえない。

【0008】

本発明は以上の問題点に鑑みなされたものであり、その目的は、遊星歯車変速装置において、キャリアを複雑な構成にすることなく、遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の遊星歯車変速装置の発明は、駆動源からの回転駆動力を受けて回転する太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在なキャリアと、該キャリアに保持され、前記遊星歯車を支持する支持軸と、出力軸とを備えた遊星歯車変速装置において、前記キャリアは第1側板と第2側板とを備え、前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔を有し、前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とするものである。

本発明は、第1側板と第2側板を、同じ板厚で、キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とした。このように同じ板厚とすることで、第1側板と第2側板の支持軸と嵌め合わされる孔を、同一の加工機(金型)で形成することができ、第1側板と第2側板が、支持軸と嵌め合わされる孔の位置のばらつき方を同じにすることができる。

さらに、キャリアの回転中心に対して非対称で、かつ、それぞれ表裏の区別を可能とすることで、キャリアの組立ての際に、第1側板と第2側板の表裏と回転方向の向きを、加工機で孔を形成した際と合わせて組み立てることができる。これにより、同じ加工機(金型)の同じ位置で成形された孔同士を組み合わせることができるため、孔の位置精度がばらついても同じ方向にばらついた孔同士を組み合わせるので、キャリアを構成する第1側板の孔と第2側板の孔の傾きを最小化することができる。ここで、加工機とは、例えばキャリアに用いる各側板が薄板鋼板であれば、プレス用の金型、各側板が樹脂であれば、樹脂成形の金型となる。

【発明の効果】

【0010】

本発明は、キャリアを構成する第1側板と第2側板が、支持軸と嵌め合わされる孔の位置のばらつき方を同じにすることができる。さらに、第1側板の孔と第2側板の孔の傾きも最小化することができる。よって、遊星歯車変速装置において、キャリアを複雑な構成にすることなく、遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係る複写機の全体概要図。

【図2】実施例1に係る感光体駆動装置の主要部の斜視図。

【図3】実施例1に係る感光体駆動装置の断面図。

【図4】連結部材の構成を示す図。

【図5】連結部材の他の構成を示す図。

【図6】突起部を設けたキャリアの組み立て説明図。

【図7】キャリアの第1側板及び第2側板の金型による加工順の説明図。

【図8】切欠き形状部を設けたキャリアの組み立て説明図。

【図9】実施例2のキャリアの組み立て説明図。

【図10】従来の遊星歯車減速装置の例の断面図。

【発明を実施するための形態】

【0012】

以下、本発明を、画像形成装置である電子写真方式のカラー複写機(以下、複写機という)に適用した一実施形態について、複数の実施例を挙げ、図を用いて説明する。まず、各実施例に共通する本実施形態の複写機の全体概要について説明する。ここで、図1は、本実施形態に係る複写機の全体概要図である。

【0013】

本実施形態における複写機500は、いわゆるタンデム式の画像形成装置であって、乾式二成分現像剤を用いた乾式二成分現像方式を採用したものである。この複写機500は、複写機本体100、複写機本体100を載置する給紙テーブル200、複写機本体100上に取り付けるスキャナ300、及びスキャナ300の上部に取り付ける原稿自動搬送装置400から構成されている。この複写機500では、スキャナ300から読み取った画像情報である画像データを受け取って画像形成処理を行う。複写機本体100には、図に示すように、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の各色用の4個の被駆動体としての像担持体である感光体ドラム1Y,1M,1C,1Bkが並設されている。これら感光体ドラム1Y,1M,1C,1Bkは、駆動ローラを含む回転可能な複数のローラに支持された無端ベルト状の中間転写ベルト5に接触するように、そのベルト移動方向に沿って並んで配置されている。

【0014】

また、感光体ドラム1Y,1M,1C,1Bkの周りには、それぞれ、帯電器2Y,2M,2C,2Bk、各色対応の現像装置9Y,9M,9C,9Bk、クリーニング装置4Y,4M,4C,4Bk、除電ランプ3Y,3M,3C,3Bk等の電子写真プロセス用部材がプロセス順に配設されている。そして、各感光体ドラム1の上方には、光書込装置17が設けられている。また、各感光体ドラム1の中間転写ベルト5を介して対向する位置には、それぞれ1次転写手段である1次転写ローラ6Y,6M,6C,6Bkが配置されている。

【0015】

中間転写ベルト5は、架張ローラ11,12,13及びテンションローラ14に架け渡されており、不図示の駆動源により回転駆動される駆動ローラである架張ローラ12の回転により回転駆動される。ここで、架張ローラ13の中間転写ベルト5を介して対向する位置には、ベルトクリーニング装置19が設けられており、2次転写後に中間転写ベルト5上に残留する残トナーを除去する。また、架張ローラ11は、2次転写手段である2次転写ローラ7に対向する2次転写対向ローラであり、中間転写ベルト5を介して2次転写ローラ7との間に2次転写ニップ部を形成する。

【0016】

この2次転写ニップ部の転写紙搬送方向下流側には、架張ローラ対16に架張された転写紙搬送ベルト15が設けられており、トナー像が2次転写された転写紙を定着装置18まで搬送する。定着装置18は、定着ローラ対8を備えており、その定着ニップ部で熱及び圧力を加えて、未定着のトナー像を転写紙上に定着する。

【0017】

次に、本実施形態における複合機500のコピー動作について説明する。本実施形態に係る複写機500でフルカラー画像を形成する場合、まず、原稿自動搬送装置400の原稿台401に原稿をセットする。又は、原稿自動搬送装置400を開いてスキャナ300のコンタクトガラス301上に原稿をセットし、原稿自動搬送装置400を閉じて押さえる。その後、ユーザーがスタートスイッチ(不図示)を押すと、原稿自動搬送装置400に原稿をセットしたときには、原稿がコンタクトガラス301上に搬送される。そして、スキャナ300が駆動して第1走行体302および第2走行体303が走行を開始する。これにより、第1走行体302からの光がコンタクトガラス301上の原稿で反射し、その反射光が第2走行体303のミラーで反射されて、結像レンズ304を通じて読取センサ305に案内される。このようにしいて原稿の画像情報を読み取る。

【0018】

また、ユーザーによりスタートスイッチが押されると、駆動モータ(不図示)が駆動し、駆動ローラである架張ローラ12が回転駆動して中間転写ベルト5が回転駆動する。また、これと同時に、不図示の感光体駆動装置10Yにより、感光体ドラム1Yを図中矢印の方向に回転駆動しながら帯電器2Yで一様帯電する。その後、光書込装置17からの光ビームLyを照射して感光体ドラム1Y上にY静電潜像を形成する。このY静電潜像は、現像装置9Yにより、現像剤中のYトナーにより現像される。現像時には、現像ローラと感光体ドラム1Yとの間に所定の現像バイアスが印加され、現像ローラ上のYトナーは、感光体ドラム1Y上のY静電潜像部分に静電吸着する。

【0019】

このように現像されて形成されたYトナー像は、感光体ドラム1Yの回転に伴い、感光体ドラム1Yと中間転写ベルト5とが接触する1次転写位置に搬送される。この1次転写位置において、中間転写ベルト5の裏面には、1次転写ローラ6Yにより所定のバイアス電圧が印加される。そして、このバイアス印加によって発生した1次転写電界により、感光体ドラム1Y上のYトナー像を中間転写ベルト5側に引き寄せ、中間転写ベルト5上に1次転写する。以下、同様にして、Mトナー像、Cトナー像、Bkトナー像も、中間転写ベルト5上のYトナー像に順次重ね合うように1次転写される。なお、2次転写後の中間転写ベルト5上に残留した転写残トナーは、ベルトクリーニング装置19により除去される。

【0020】

また、ユーザーによりスタートスイッチが押されると、ユーザーが選択した転写紙に応じた給紙テーブル200の給紙ローラ202が回転し、給紙カセット201の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ203で1枚に分離して給紙路204に入り込み、搬送ローラ205により複合機本体100内の給紙路101まで搬送される。このようにして搬送された転写紙は、レジストローラ102に突き当たったところで止められる。なお、給紙カセット201にセットされていない転写紙を使用する場合、手差しトレイ105にセットされた転写紙を給紙ローラ104により送り出し、分離ローラ108で1枚に分離した後、手差し給紙路103を通って搬送される。そして、同じくレジストローラ102に突き当たったところで止められる。

【0021】

中間転写ベルト5上に4色重なり合ったトナー像は、中間転写ベルト5の回転にともない、2次転写ローラ7と対向する2次転写位置に搬送される。また、レジストローラ102は、上述のようにして中間転写ベルト5上に形成された合成トナー像が2次転写位置に搬送されるタイミングに合わせて回転を開始する。そして、この2次転写位置において、2次転写ローラ7により転写紙の裏面に所定のバイアス電圧が印加され、そのバイアス印加により発生した2次転写電界及び2次転写位置での当接圧により、中間転写ベルト5上のトナー像が転写紙上に一括して2次転写される。その後、トナー像が2次転写された転写紙は、転写紙搬送ベルト15により定着装置18に搬送されて、定着装置18に設けられた定着ローラ対8により定着処理が行われる。そして、定着処理が行われた転写紙は、排紙ローラ対106により、装置外に設けられた排紙トレイ107状に排出されてスタックされる。

【0022】

次に、本実施形態の特徴部である、本発明を適用した遊星歯車減速装置を用いた、感光体駆動装置の例について実施例を挙げて説明する。ここで、被駆動体である各感光体ドラム1Y、1M、1C、1Bkは、同一構成の感光体駆動装置により回転駆動されているので、以下、各色に対応する符号Y、M、C、Bkを省略して説明する。また、本発明は、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置等にも適用可能である。また、本実施形態では、本発明を遊星歯車減速装置に適用した例について説明するが、本発明は、遊星歯車減速装置に限定されるものではなく、増速に用いる遊星歯車増速装置にも適用可能である。

【0023】

(実施例1)

まず、本実施形態の第1の実施例である実施例1について、図を用いて説明する。図2は、本実施例に係る感光体駆動装置の主要部の斜視図、図3は、本実施例に係る感光体駆動装置10の断面図、図4は、連結部材の構成を示す図、図5は、連結部材の他の構成を示す図である。また、図6は、突起部を設けたキャリアの組み立て説明図、図7は、キャリアの第1側板及び第2側板の金型による加工順の説明図、図8は、切欠き形状部を設けたキャリアの組み立て説明図である。

【0024】

図2に示すように、感光体駆動装置10は駆動源であるモータ20、遊星歯車減速装置30、連結部材であるジョイント41、被駆動軸であるドラム軸50から主に構成されている。また、図3に示すように、遊星歯車減速装置30の出力軸40はドラム軸50とジョイント41により連結固定されている。そして、ドラム軸50には軸受51が圧入されており、この軸受51を介して装置本体の筐体に固定された後側板62に支持位置決めされるとともに、装置筐体に固定された前側板61に設けた軸受56にドラム軸50の先端近傍が支持位置決めされる構成である。

【0025】

次に、図3を用いて遊星歯車減速装置30の内部構造の詳細について説明する。本実施例の遊星歯車減速装置30は2K−H型2段構成の遊星歯車機構が用いられている。ここで、本実施例では遊星歯車機構を2段構成としているが、減速比に応じて3段、4段と段数をさらに重ね合わせることも可能である。この遊星歯車減速装置30では、駆動源であるモータ20のモータ出力軸21には、第1太陽歯車31を直接歯切りしている。そして、この第1太陽歯車31及び内歯固定フランジ22に固定された内歯歯車32に噛み合う1段目の第1遊星歯車33が、1段目の第1キャリア34により支持されて第1太陽歯車31の外周を公転するようになっている。この第1遊星歯車33は、回転バランスとトルク分担のために、同心状に第1キャリア34の3箇所に配置される。このように本実施例では、周方向で3等分された第1キャリア34の位置にそれぞれ第1遊星歯車33が配置されている。また、各第1遊星歯車33は、第1キャリア34に両端を固定支持される支持軸である第1キャリアピン35に、支持されて自転する構成となっている。そして、第1遊星歯車33は、第1太陽歯車31と内歯歯車32との噛合いにより、自転及び公転回転し、第1遊星歯車33を支持する第1キャリア34は、第1太陽歯車31の回転に対し減速回転し、1段目の減速比が獲得される。また、本実施例では第1キャリア34に回転支持部はなく、浮動回転を行うように構成されている。そして、第1キャリア34の回転中心に設けられた第2太陽歯車36が2段目減速機構の入力となる。

【0026】

また、2段目の第2太陽歯車36には、2段目まで一体で形成された内歯歯車32に噛み合う2段目の第2遊星歯車37が2段目の第2キャリア38により支持されて2段目の第2太陽歯車36の外周を公転するようになっている。本実施例では、周方向で4等分された第2キャリア38の位置にそれぞれ第2遊星歯車37が配置されている。各第2遊星歯車は、第2キャリア38に両端を支持固定された第2キャリアピン39に支持されて自転および公転する。最終段に相当する2段目の第2キャリア38の回転中心には出力軸40が設けられており、中空円筒上のジョイント41を介してドラム軸50と連結されている。ここで第2キャリア38の出力軸40は内歯歯車32により位置決めされた内歯歯車キャップ42に圧入された軸受により支持される構成となっている。内歯歯車キャップ42は内歯歯車32の内周とインローで位置決めされる構成となっているため、回転駆動された際にも、出力軸40は内歯歯車32の中心軸との同軸度を最小化できる構成となっている。なお、各キャリア、キャリアピン、遊星歯車の構成の詳細については後述する。

【0027】

また、ドラム軸50を感光体ドラム1と出力軸40の間に設け、ドラム軸50と出力軸40とをジョイント41で同軸になるように連結している。ここで、ジョイント41の構成については、例えば、図4、5に示すような構成があげられる。図4に示すジョイント41は中空円筒形状となっており、ドラム軸50、遊星歯車減速装置30の出力軸40は同じ直径となっており、ドラム軸50側では、ジョイント41がドラム軸50に圧入される構成となっている。また、出力軸40側では、出力軸40とはすきまばめとなっており、ジョイント41と段付きネジ43aにより連結固定される構成となっている。一方、図5に示すジョイント41は中空円筒形状の中央部にスリット41aを有しており、出力軸40はネジ43bにより押し曲げられたジョイントとの摩擦力により連結固定されている構成となっている。いずれの構成もジョイント部分によるドラム軸50と出力軸40の中心軸のずれを最小化し、駆動伝達できる構成となっている。

【0028】

また、モータ20のモータ出力軸21は、図3に示すように内歯固定フランジ22により支持されている。また、内歯歯車32は、内歯固定フランジ22に対してネジ43によって固定されており、内歯固定フランジ22は内歯歯車32の固定・保持、及びモータ20の固定・保持している。そして、内歯固定フランジ22は駆動側板63とねじによって固定される構成となっている。ここで、駆動側板63は後側板62にカシメられたスタッド64により支持位置決めされている。そして、内歯歯車32のモータ20側には、内歯歯車32の中心軸に中空円筒形状のボスが設けられており、モータ20はその円筒形状内周とモータ20側に設けられた軸受がインローによる勘合で位置決めされる。また、中空円筒形状の外周は内歯固定フランジ22に形成された孔とインローによる勘合で位置決めされる構成となっている。

【0029】

このような構成とすることで、内歯歯車32を基準として、モータ出力軸21、内歯固定フランジ22、遊星歯車減速装置30の出力軸40の中心軸をすべて同軸上に配置し、かつ部品寸法のばらつきによる同軸度を最小化することが可能な構成となっている。これより、モータ出力軸21からドラム軸50まで中心軸をすべて同軸上に配置できかつ、部品寸法のばらつきによる同軸度を最小化することが可能となっている。

【0030】

また、感光体ドラム1は筒状のドラム52と、ドラムフランジ53a,53bにより構成され、ドラム52はドラム両端に設けられたドラムフランジ53a,53bを介してドラム軸50に位置決めされる構成となっている。ドラムフランジ53a,53bはドラム52の中心軸位置に孔が設けられており、その孔とドラム軸50がインローで位置決めされる。また、ドラム軸50にはドラム52へと駆動伝達を行うジョイント55が圧入されており、ドラムフランジ53aを介してドラム52は駆動される構成となっている。この構成により、上述したモータ出力軸21からドラム軸50までに加え、ドラム52の中心軸も同軸上に配置することができる。つまり、モータ出力軸21(第1太陽歯車31)、内歯歯車32、第1キャリア34(第2太陽歯車36)、第2キャリア38、遊星歯車減速装置30の出力軸40、ドラム軸50、ドラム52の中心軸をすべて同一軸上に配置できる。このように配置することで、各部品寸法のばらつきによる同軸度を最小化できる。

【0031】

次に、2K−H型遊星歯車機構に関する一般的な説明をおこなう。2K−H型遊星歯車機構は、太陽歯車(sun gear)、遊星歯車(planetary gear)、遊星歯車の公転運動を支持する遊星キャリア(planetary carrier)、内歯歯車(outer gear)の四点の部品から構成されている。太陽歯車の回転、遊星歯車の公転(キャリアの回転)、外輪歯車の回転の三つの要素の内、一つを固定、一つを入力、一つを出力に接続する。それぞれ、どれを入出力・固定に割り当てるかによって、一つのユニットで複数の減速比や回転方向の切替えが可能である。本実施例において対象とする2K−H型の2段構造は、複合遊星歯車機構(2個以上の2K−H型)に分類され、2個以上の2K−H型のそれぞれの3本の基本軸のうち2本の基本軸同士を結合し、残りの基本軸の1本を固定し、他の1軸を駆動軸または従動軸とする機構となる。

減速比に関しては、太陽歯車の歯数をZa、遊星歯車の歯数をZb、内歯歯車の歯数をZcとした場合に、次の式で表される。なお、式中の添え字1,2は1段目、2段目を意味している。

減速比=Za1 /(Za1+Zc1)×Za2 /(Za2+Zc2)

【0032】

次に本実施例に係る各キャリアの構成について、第2キャリア38の構成を例に、図6を用いて詳細を説明する。第2キャリア38は第1側板71と第2側板72、及び第2キャリアピン39及び出力軸40で構成されている。第1側板71及び第2側板72は薄板状の鋼板(以下、薄板鋼板という)から形成されており、板厚(肉厚)が同一となっている。また、第1側板71と第2側板72の外形形状(板面に平行な面に投影した際の外周の形状)を、同一形状としている。第1側板71及び第2側板72には、それぞれ第2キャリアピン39の両端を支持する孔71a,71b,71c,71d、及び72a,72b,72c,72dが設けられている。第2キャリアピン39は、その両端部の径を、中央部の径よりも小さくしている。このように第2キャリアピン39を構成することで、第1側板71、第2側板72、それぞれを第2キャリアピン39につき当てて固定することができ、第2キャリアピン39により側板間の距離を決めることができる。これにより、第2キャリア38は支柱等を必要とせず、より簡素化した構成となり、組立て時の組付け誤差を最小化することができる。そして、第1側板71に設けられた孔71a,71b,71c,71dにてカシメ結合され、もう一端は第2側板72に設けられた孔72a,72b,72c,72dと嵌め合わされる。また、第2キャリアピン39の第2側板側の端部には雌ネジが加工されており、第2側板72とネジにより締結固定される。また、第1側板71の中央部には孔71fが設けられ、第2キャリアピン39とは反対側の向きから出力軸40がこの孔にカシメ結合されている。

【0033】

第2遊星歯車37は周方向で4等分された位置に配置されるため、第1側板71および第2側板72の孔は、それぞれ第2キャリア38の回転中心に対して対称に配置されている。また、第1側板71の孔71a近傍には、突起部71eが設けられ、第2側板72の孔72aの近傍には、突起部72eが設けられている。この形状により、第1側板71及び第2側板72は第2キャリア38の回転中心に対して非対称であるとともに、表裏の区別がつく。ここで、第2キャリア38は、この第1側板71及び第2側板72の突起部71e,72eを同じ向きに合わせて組み付けている。このように組み付けることで、同じ金型で成形された同じ孔同士の組み合わせで第2キャリアピンの両端を支持することができるため、第2キャリアピンの傾きを最小化することができる。

【0034】

次に、第1側板71及び第2側板72の金型による加工順を、図7を用いて説明する。上述したように第1側板71及び第2側板72は薄板鋼板であるため、金型はプレス加工機となる。プレス加工の場合、成形するにあたって、複数の金型工程を経て最終的な形状となり、本実施例の第1側板71の金型は3工程からなる。第1の工程は、外形形状を作成する工程であり、その工程の後の形状は円板状の71−1となる。第2の工程は、第2キャリアピン39と嵌め合う孔71a,71b,71c,71d及び出力軸40と嵌め合う孔71fを成形し、その工程の後の形状は71−2となる。そして、孔71aの近傍に突起部71eを成形する第3工程を経て、第1側板71となる。

【0035】

第2側板72は、第1側板71に対して、もう1工程追加することで、成形される。つまり、第2側板72の金型は4工程からなる。第4の工程は、中央部の孔72fを成形する工程であり、この工程を経て第2側板72となる。第2側板72は第3の工程まで第1側板の工程と全く同じであるため、同一の金型による成形が可能となる。これにより、第2キャリアピン39と嵌め合う各孔を同一の金型により成形することが可能となる。したがって、第1側板71と第2側板72の第2キャリアピン39と嵌め合う孔71a,71b,71c,71d、及び孔72a,72b,72c,72dの位置のばらつき方を同じにすることができる。

【0036】

また、突起部71eがあるため、第1側板71に設けられた複数の孔71a,71b,71c,71dそれぞれが第2側板に設けられた複数の孔72a,72b,72c,72dのそれぞれに対応するように組立が可能となる。これにより、各孔位置精度がばらついても同じ加工機の同じ部分により加工された孔同士を組み合わせているため、第1側板71の孔と第2側板71の孔の傾きを最小化することができる。したがって、孔同士の同軸度は保たれ、第2遊星歯車37の傾きを抑制することができる。なお、本実施例では組立基準として、第1側板71、及び第2側板72にそれぞれ突起部71e,72eを設けているが、図8に示すように第1側板73及び第2側板74にそれぞれ切欠形状73e,74eを設けてもよい。また、マーキングやシールなどの貼付でもよい。

【0037】

また、このように第1側板71及び第2側板72、それぞれの外形形状を同一形状としていることで、次のような作用・効果も奏することができる。第1側板71及び第2側板72の外形形状が同一でない場合には、第1側板71と第2側板72第1側板とは同じ板厚なので、第1側板71と第2側板72の加工機(金型)は第2キャリアピン39の両端に嵌め合わされる各孔を成形する部分のみ共通化することとなる。このように共通化することで、第1側板71と第2側板72の第2キャリアピン39と嵌め合わされる各孔を、同一の加工機で形成でき、第1側板71と第2側板72が、第2キャリアピン39と嵌め合わされる各孔の位置のばらつき方を同じにすることができる。また、上述したように同じ金型で成形された同じ孔同士の組み合わせで第2キャリアピン39の両端を支持することができるため、第2キャリアピン39の傾きを最小化することができる。しかし、共通化する部分以外の形状はそれぞれ別の金型や2次加工をすることで成形することとなり、金型や加工機が複数になるため、加工費があがり、その結果部品費も増大する。また、複数の金型や加工機を使用するため、第2キャリアピン39の両端にはめあわされる各孔とそれ以外の形状との位置精度が悪化する可能性がある。そこで、本実施例の第1側板71及び第2側板72では、それぞれの外形形状を同一形状とすることで、上述したように、外形形状部分を同一の金型で成形することが可能となり、第1側板71と第2側板72の加工機・金型を簡素化できる。したがって、部品費低減及び高精度な第1側板71、第2側板72の提供が可能となった。

【0038】

また、一般的に画像形成装置の感光体ドラムは、ドラム表面上に形成されたトナーを紙ないし転写ベルトに転写し、転写しきれなかった残トナーをクリーニングブレードのおしあてることでかきとる構成となっている。そのためドラム径が大きくなるとその分ドラムの回転トルクも大きくなる。また、感光体ドラムの回転に速度変動が発生すると、トナー像にその周波数の濃度ムラが発生する。これらのため、感光体駆動装置には高負荷・高耐久・高精度が求められる。そこで、本実施例の感光体駆動装置10では、上記のような遊星歯車減速装置30を用いることで、第2遊星歯車37や第1遊星歯車33の傾きを抑制している。このように抑制することで、遊星歯車減速装置30の耐久性を高め、かつ、各遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、感光体駆動装置10を備えた複写機500を提供できる。

【0039】

また、一般的に画像形成装置の転写ベルトは、感光体ドラムから転写されたトナー像を紙に転写する。転写しきれなかった残トナーはクリーニングブレードのおしあてることでかきとる構成となっている。特にカラーの場合転写ベルト上には複数の色のトナーが重なっているため、ブレードの圧も高いため、その分トルクも大きくなる。また、カラーの場合、転写ベルトに速度変動が発生すると、色ずれが発生する。そのため、転写ベルトの駆動構成には高負荷・高耐久・高精度が求められる。そこで、本発明を中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置に適用することで、遊星歯車減速装置内の各遊星歯車の傾きを抑制することができる。このように抑制することで、用いる遊星歯車減速装置の耐久性を高め、かつ、各遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、転写ベルト駆動装置を備えた複写機500を提供できる。

また、本実施例では駆動源の回転駆動力を減速して、被回転体に伝達する遊星歯車歯車減速装置に適用した例についてのみ説明したが、駆動源の回転駆動力を増速して、被回転体に伝達する遊星歯車歯車増速装置に適用しても、同様な作用・効果を得ることができる。

【0040】

(実施例2)

次に、本実施形態の第2の実施例である実施例2について、図を用いて説明する。図9は、本実施例のキャリアの組み立て説明図である。ここで、上述した実施例1と本実施例とは、組立てるキャリアの各側板を薄板鋼板から形成するではなく、樹脂製としている点に係る構成が異なるのみであるので、同様な構成・動作にについては、適宜、省略して説明する。

【0041】

本実施例でも、実施例1と同様に第2キャリア38の構成を例に、図9を用いて詳細を説明する。本実施例の第2キャリア38は第1側板81、第2側板82、第2キャリアピン39、出力軸40及び遊星歯車37により構成されている。そして、第1側板81及び第2側板82の材質は樹脂で構成されている。

【0042】

第1側板81は射出成形機により成形され、嵌め合わせ孔81a,81b,81c,81dは第2キャリアピン39の端部と圧入する構成となっており、中央部に設けられた孔81fは出力軸40が圧入される構成となっている。また、第2キャリア38の回転中心に対して非対称となる位置に切欠形状81eが設けられており、この形状により表裏の区別が可能となっている。一方、第2側板82は、第1側板81に対して中央部の孔の形状が異なるのみである。そのため、第1側板81に対して中央部の孔を2次加工することにより成形することが可能である。これにより、第1側板の嵌め合わせ孔81a,81b,81c,81d、切欠形状81e及び第2側板の嵌め合わせ孔82a,82b,82c,82d、切欠形状82eは同一の金型により成形することができる。

【0043】

そして、第1側板81の切欠形状81e及び第2側板82の切欠形状82eにより、81a−82a,81b−82b,81c−82c,81d−82dの組合わせでの組立が可能となる。これにより、各孔位置が成形時にばらついても同じ金型の同じ部分により成形された孔同士を組み合わせているため、孔位置のズレ量とズレ方向が同じになるため、孔同士の同軸度は保たれ、第2遊星歯車37の傾きを抑制することができる。なお、ここでは材質を樹脂としているが、例えばアルミダイキャストや亜鉛ダイキャストでも良い。

【0044】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、モータ20などの駆動源からの回転駆動力を受けて回転する第1太陽歯車31や第2太陽歯車36などの太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車32などの内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の第1遊星歯車33や第2遊星歯車37などの遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在な第1キャリア34や第2キャリア38などのキャリアと、該キャリアに保持され、前記遊星歯車を支持する第1キャリアピン35や第2キャリアピン39などの支持軸と、出力軸40などの出力軸とを備えた遊星歯車変速装置において、前記キャリアは第1の側板である第1側板71などの第1側板と第2の側板である第2側板72などの第2側板とを備え、前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔71a,71b,71c,71d、及び72a,72b,72c,72dなどの孔を有し、前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とするものである。

これによれば、上記実施例1について説明したように、孔71a,71b,71c,71dなどの第1側板の孔と、孔72a,72b,72c,72dなどの第2の側板の孔の位置のばらつき方、及び傾きを最小化することができる。よって、遊星歯車減速装置30などの遊星歯車変速装置において、第1キャリア34や第2キャリア38などのキャリアを複雑な構成にすることなく、第1遊星歯車33や第2遊星歯車37などの遊星歯車の傾きを抑制し、高耐久・高回転精度な遊星歯車変速装置を提供するを提供できる。

(態様B)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)において、第1側板71などの前記第1側板と第2側板72などの前記第2側板の外形形状を、同一形状としたことを特徴とするものである。

これによれば、上記実施例1について説明したように、外形形状部分を同一の金型で成形することが可能となり、第1側板71などの第1側板と第2側板72などの第2側板の加工機・金型を簡素化でき、部品費低減および高精度な第1側板、第2側板を提供することが可能となる。

(態様C)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)又は(態様B)において、第1キャリアピン35や第2キャリアピン39などの前記支持軸の両端部の径を、中央部の径よりも小さくしたことを特徴とするものである。

これによれば、上記実施例1について説明したように、第1側板71などの第1側板、第2側板72などの第2側板、それぞれを第2キャリアピン39などの支持軸につき当てて固定することができ、支持軸により側板間の距離を決めることができる。これにより、第2キャリア38などのキャリアは支柱等を必要とせずより簡素化した構成となり、組立て時の組付け誤差を最小化することができる。

(態様D)

本態様の遊星歯車減速装置30などの遊星歯車変速装置は、(態様A)乃至(態様C)のいずれか一において、モータ20などの駆動源からの回転駆動力を減速して出力軸40などの出力軸に伝達することを特徴とするものである。

これによれば、(態様A)乃至(態様C)のいずれか一について説明したような、効果を奏する遊星歯車減速装置30などの遊星歯車減速装置を提供できる。

(態様E)

本態様の遊星歯車変速装置は、(態様A)乃至(態様C)のいずれか一において、モータ20などの駆動源からの回転駆動力を増速して出力軸40などの出力軸に伝達することを特徴とするものである。

これによれば、(態様A)乃至(態様C)のいずれか一について説明したような、効果を奏する遊星歯車増速装置を提供できる。

(態様F)

本態様の複写機500などの画像形成装置は、(態様D)に記載の遊星歯車減速装置30などの遊星歯車変速装置を、感光体駆動装置10などの感光体ドラム駆動装置に用いたことを特徴とするものである。

これによれば、上記実施例1について説明したように、遊星歯車減速装置30などの遊星歯車変速装置の耐久性を高め、かつ、遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、感光体駆動装置10などの感光体ドラム駆動装置を備えた複写機500などの画像形成装置を提供できる。

(態様G)

本態様の複写機500などの画像形成装置は、(態様D)に記載の遊星歯車減速装置30などの遊星歯車変速装置を、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置に用いたことを特徴とするものである。

これによれば、(態様F)の感光体ドラム駆動装置と同様に、遊星歯車減速装置30などの遊星歯車変速装置の耐久性を高め、かつ、遊星歯車1回転周期の回転ムラを抑制した高精度な駆動を行うことができる、中間転写ベルト5の駆動ローラである架張ローラ12のローラ駆動装置などの転写ベルト駆動装置を備えた複写機500などの画像形成装置を提供できる。

【符号の説明】

【0045】

1 感光体ドラム

2 帯電器

3 除電ランプ

4 クリーニング装置

5 中間転写ベルト

6 1次転写ローラ

7 2次転写ローラ

8 定着ローラ対

9 現像装置

10 感光体駆動装置

11、12、13 架張ローラ

14 テンションローラ

15 転写紙搬送ベルト

16 架張ローラ対

17 光書込装置

18 定着装置

19 ベルトクリーニング装置

20 モータ

21 モータ出力軸

22 内歯固定フランジ

30 遊星歯車減速装置

31 第1太陽歯車

32 内歯歯車

33 第1遊星歯車

34 第1キャリア

35 第1キャリアピン

36 第2太陽歯車

37 第2遊星歯車

38 第2キャリア

39 第2キャリアピン

40 出力軸

41 ジョイント

41a スリット

42 内歯歯車キャップ

43、43a、43b ネジ

50 ドラム軸

51、56 軸受

52 ドラム

53a,53b ドラムフランジ

55 ジョイント

61 前側板

62 後側板

63 駆動側板

64 スタッド

71 第1側板(薄板鋼板)

71a,71b,71c,71d,71f 孔(薄板鋼板)

71e,72e 突起部(薄板鋼板)

72 第2側板(薄板鋼板)

72a,72b,72c,72d,72f 孔(薄板鋼板)

73 第1側板(薄板鋼板の別例)

73e,74e 切欠形状(薄板鋼板の別例)

74 第2側板(薄板鋼板の別例)

81 第1側板(樹脂)

81e、82e 切欠形状(樹脂)

81a,81b,81c,81d,81f 孔(樹脂)

82 第2側板(樹脂)

81,82e 切欠形状(樹脂)

82a,82b,82c,82d,82f 孔(樹脂)

100 複合機本体

200 給紙テーブル

300 スキャナ

400 原稿自動搬送装置

500 複写機

L 光ビーム

【先行技術文献】

【特許文献】

【0046】

【特許文献1】特開2003−130145号公報

【特許文献2】特開2005−180636号公報

【特許文献3】特開2010−216535号公報

【特許請求の範囲】

【請求項1】

駆動源からの回転駆動力を受けて回転する太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在なキャリアと、該キャリアに保持され、前記遊星歯車を支持する支持軸と、出力軸とを備えた遊星歯車変速装置において、

前記キャリアは第1側板と第2側板とを備え、

前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔を有し、

前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とする遊星歯車変速装置。

【請求項2】

請求項1に記載の遊星歯車変速装置において、

前記第1側板と前記第2側板の外形形状を、同一形状としたことを特徴とする遊星歯車変速装置。

【請求項3】

請求項1又は2に記載の遊星歯車変速装置において、

前記支持軸の両端部の径を、中央部の径よりも小さくしたことを特徴とする遊星歯車変速装置。

【請求項4】

請求項1乃至3のいずれか一に記載の遊星歯車変速装置において、

駆動源からの回転駆動力を減速して出力軸に伝達することを特徴とする遊星歯車変速装置。

【請求項5】

請求項1乃至3のいずれか一に記載の遊星歯車変速装置において、

駆動源からの回転駆動力を増速して出力軸に伝達することを特徴とする遊星歯車変速装置。

【請求項6】

請求項4に記載の遊星歯車変速装置を、感光体ドラム駆動装置に用いたことを特徴とする画像形成装置。

【請求項7】

請求項4に記載の遊星歯車変速装置を、転写ベルト駆動装置に用いたことを特徴とする画像形成装置。

【請求項1】

駆動源からの回転駆動力を受けて回転する太陽歯車と、該太陽歯車と同軸上に設けられる内歯歯車と、該内歯歯車内に円周方向で等間隔に配置され前記太陽歯車と前記内歯歯車とに噛み合う複数の遊星歯車と、該遊星歯車を回転自在に支持するとともに前記太陽歯車や前記内歯歯車と同軸上で回転自在なキャリアと、該キャリアに保持され、前記遊星歯車を支持する支持軸と、出力軸とを備えた遊星歯車変速装置において、

前記キャリアは第1側板と第2側板とを備え、

前記第1側板と第2側板は、同じ板厚であり、前記支持軸の両端部と嵌め合う同一径の孔を有し、

前記第1側板と第2側板を、前記キャリアの回転中心に対して非対称な形状とし、かつ、表裏の区別を可能とたことを特徴とする遊星歯車変速装置。

【請求項2】

請求項1に記載の遊星歯車変速装置において、

前記第1側板と前記第2側板の外形形状を、同一形状としたことを特徴とする遊星歯車変速装置。

【請求項3】

請求項1又は2に記載の遊星歯車変速装置において、

前記支持軸の両端部の径を、中央部の径よりも小さくしたことを特徴とする遊星歯車変速装置。

【請求項4】

請求項1乃至3のいずれか一に記載の遊星歯車変速装置において、

駆動源からの回転駆動力を減速して出力軸に伝達することを特徴とする遊星歯車変速装置。

【請求項5】

請求項1乃至3のいずれか一に記載の遊星歯車変速装置において、

駆動源からの回転駆動力を増速して出力軸に伝達することを特徴とする遊星歯車変速装置。

【請求項6】

請求項4に記載の遊星歯車変速装置を、感光体ドラム駆動装置に用いたことを特徴とする画像形成装置。

【請求項7】

請求項4に記載の遊星歯車変速装置を、転写ベルト駆動装置に用いたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−29182(P2013−29182A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167015(P2011−167015)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]