運搬台車

【解決手段】台車本体1の4個所の裏面角部に自在キャスターCが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部H1、H2が形成されている運搬台車において、前記車輪収容部を、凹状部2、2’と該凹状部の中央部に突設された中央凸状部3とから構成したものである。

【効果】運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪c4が、下に位置する運搬台車の前記中央凸状部に当接し、上に位置する前記車輪を、キャスター回転垂直軸を中心に回転させることができるので、従って、上に位置する運搬台車のキャスターの車輪を、下に位置する運搬台車の車輪収容部に、確実に、且つ、迅速に収容することができる。

【効果】運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪c4が、下に位置する運搬台車の前記中央凸状部に当接し、上に位置する前記車輪を、キャスター回転垂直軸を中心に回転させることができるので、従って、上に位置する運搬台車のキャスターの車輪を、下に位置する運搬台車の車輪収容部に、確実に、且つ、迅速に収容することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の物品を載置して運搬するための運搬台車に関するものである。

【背景技術】

【0002】

従来、台車本体の下面角部に自在キャスターを取着するとともに、台車本体の上面の角部に、運搬台車を段積みした際に、上に位置する運搬台車の自在キャスターの車輪が収容される凹部が形成された運搬台車が、一例として、特許文献1に開示されている。

【特許文献1】特許第2971320号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した従来の運搬台車においては、複数の運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪が、下に位置する運搬台車の台車本体に形成された凹部に挿入されるように、上に位置する運搬台車の自在キャスターの車輪と下に位置する運搬台車の凹部との位置決め作業を行い、その後、上に位置する運搬台車を下降させて、下に位置する運搬台車に段積みすることが行われているが、運搬台車に取着されているキャスターが自在キャスターである場合には、車輪の位置が自在に変更するために、上に位置する運搬台車の自在キャスターの車輪と下に位置する運搬台車の凹部との位置決め作業に時間がかかり、従って、運搬台車の段積み作業の作業性が悪いという問題があった。

【0004】

本発明の目的は、上述した従来の運搬台車が有する課題を解決することにある。

【課題を解決するための手段】

【0005】

本発明は、上述した目的を達成するために、台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、第1には、前記車輪収容部を、凹状部と該凹状部の中央部に突設された中央凸状部とから構成したものであり、第2には、前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有しているものである。

【発明の効果】

【0006】

台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、前記車輪収容部が、凹状部と該凹状部の中央部に突設された中央凸状部とから構成されているので、運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪が、下に位置する運搬台車の前記中央凸状部に当接し、上に位置する前記車輪を、キャスター回転垂直軸を中心に回転させることができるので、従って、上に位置する運搬台車のキャスターの車輪を、下に位置する運搬台車の車輪収容部に、確実に、且つ、迅速に収容することができる。

【0007】

また、前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有しており、自在キャスターの車輪を、上記円弧状湾曲面として形成された凹状部の端部側壁部と前記中央凸状部の円弧状湾曲面として形成された側壁により支持するように構成したので、運搬台車を、安定した状態で段積みすることができる。

【実施例】

【0008】

以下に、本発明の実施例について説明するが、本発明の趣旨を越えない限り、何ら、本実施例に限定されるものではない。

【0009】

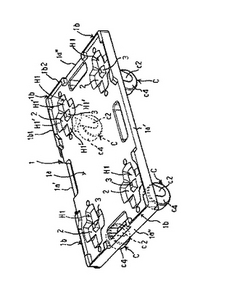

図1において、1は、台車本体であり、台車本体1は、平面形状が略長方形状の板状の物品載置部1aと、物品載置部1aの4箇所の角部に形成された、平面形状が略L字状の土手部1bとを有している。また、物品載置部1aの4個所の角部には、平面形状が十字状の凹状部2と中央凸状部3とからなる車輪収容部H1が形成されている。

【0010】

次に、図1及び図3〜図5を用いて、上述した車輪収容部H1について説明する。

【0011】

平面形状が十字状の凹状部2は、平面形状が十字状の平坦な底部2aと、底部2aの周縁から物品載置部1aに向かって外側に傾斜するように延在する傾斜周壁2bとから形成されている。傾斜周壁2bは、十字状の平坦な底部2aの中心から最も遠い4つの端辺2a1側に位置する4つの端部側壁部2b1を有しており、端部側壁部2b1は、外側に円弧状に湾曲した円弧状湾曲面として形成されている。更に、平面形状が十字状の底板2aの中央部には、平面形状が略正方形状の平坦な天部3aと、天部3aの各辺から、底板2a方向に延在する4つの側壁3bとから形成された略四角錐台状の中央凸状部3が形成されており、側壁3bは、凹状部2の傾斜周壁2bを構成する端部側壁部2b1に対向するように形成されているとともに、端部側壁部2b1と同様に、中央凸状部3の中心軸方向に円弧状に湾曲した円弧状湾曲面として形成されている。なお、中央凸状部3の天部3aと物品載置部1aとは、面一に形成されている。

【0012】

平面形状が十字状の凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1と、もう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2は、互いに直交するとともに、上述した中央凸状部3を構成する天部3aの中心点で交差するように構成されている。また、本実施例においては、凹状部2は、一方の中心線L1が、平面形状が略長方形状の物品載置部1aの長辺1a’に平行になるように、また、もう一方の中心線L2が、平面形状が略長方形状の物品載置部1aの短辺1a”に平行となるように配置されているが、中心線L1、L2が、物品載置部1aの長辺1a’或いは短辺1a”に対して傾斜するように、車輪収容部2を配置することもできる。

【0013】

後述するキャスターが取着される以外の物品載置部1aの裏面1a1には、図2に示されているように、物品載置部1aの長辺1a’に沿った長辺側補強リブ1c1と短辺1a”に沿った短辺側補強リブ1c2とが、適当な間隔で、それぞれ垂設されており、長辺側補強リブ1c1の下端及び短辺側補強リブ1c2の下端は、物品載置部1aの4箇所の角部に形成された土手部1bの下端を越えて、下方に突出しないように構成されている。なお、長辺側補強リブ1c1の高さ(物品載置部1aの裏面1a1からの高さ)と短辺側補強リブ1c2(物品載置部1aの裏面1a1からの高さ)とは、実質的に、同じ高さに形成されている。

【0014】

本実施例においては、土手部1bの長辺側部分1b1に1番近い長辺側補強リブ1c1’と、該1番近い長辺側補強リブ1c1’と相対する長辺側補強リブ1c1”(土手部1bの長辺側部分1b1に2番目近い長辺側補強リブ)と、土手部1bの短辺側部分1b2と、該短辺側部分1b1と相対する短辺側補強リブ1c2’とにより、自在キャスター取付用凹部Vが形成されている。また、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1には、物品載置部1aの長辺1a’に沿った長辺側リブ1c3と短辺1a”に沿った短辺側リブ1c4とが、適当な間隔で垂設されており、長辺側リブ1c3と短辺側リブ1c4との高さ(物品載置部1aの裏面1a1からの高さ)は、上述した長辺側補強リブ1c1と短辺側補強リブ1c2の高さより、低く形成されている。

【0015】

また、長辺側リブ1c3の中央部は、長辺側リブ1c3の両端部付近に比べて、その高さ(物品載置部1aの裏面1a1からの高さ)が低く形成されており.同様に、短辺側リブ1c4の中央部は、短辺側リブ1c4の両端部付近に比べて、その高さ(物品載置部1aの裏面1a1からの高さ)が低く形成されている。従って、長辺側リブ1c3の両端部付近には段差1c3’が形成されることになり、また、短辺側リブ1c4の両端部付近には、上記の段差1c3’と同じ高さの段差1c4’が形成されることになる。なお、1c5は、上述した土手部1bの長辺側部分1b1に1番近い長辺側補強リブ1c1’と短辺側リブ1c4の一方の端部とにより形成される隅部及び該1番近い長辺側補強リブ1c1’と相対する長辺側補強リブ1c1”と短辺側リブ1c4のもう一方の端部とにより形成される隅部に形成された三角形状の隅部リブである。

【0016】

図5において、4は、車輪収容部H1の周囲に位置する物品載置部1aに、複数個、形成されたボルト挿通孔であり、ボルト挿通孔4は、ボルトBの頭部b1が嵌合可能な上部空間部4aと、ボルトBの軸部b2が挿通可能な下部空間部4bとから形成されているとともに、ボルト挿通孔4の上部空間部4aは、上部空間部4aに、ボルトBの頭部b1を嵌合した際に、ボルトBの頭部b1が、物品載置部1aの上面から突出しないような深さに形成されている。なお、本実施例においては、凹状部2の傾斜周壁2bを構成する4つの端部側壁部2b1のうち、物品載置部1aの短辺1a”に略平行な相対する端部側壁部2b1付近に位置する物品載置部1aに、それぞれ、1個ずつ、合計2個のボルト挿通孔4が形成されている例が示されているが、他の端部側壁部2b1付近に位置する物品載置部1aに形成することも、また、凹状部2付近の他の個所付近に位置する物品載置部1aに形成することもできる。

【0017】

次に、主として、図6及び図7を用いて、台車本体1の4箇所の裏面角部に取り付けられる自在キャスターCの一例について説明する。

【0018】

自在キャスターCは、板状の取付金具c1と、取付金具c1に回転自在に取り付けられた二股状の支持部材c2とを有しており、二股状の支持部材c2の相対する脚部c2aの下端部に取着された車軸c3に、車輪c4が回転自在に取り付けられている。取付金具c1に固着された、図示されていない垂直短軸に、ボールベアリングを介して、支持部材c2を取り付けることにより、支持部材c2が、取付金具c1に固着された垂直短軸を中心に、取付金具c1に対して回転自在に取り付けられている。このように、車輪c4が回転自在に取り付けられた二股状の支持部材c2は、取付金具c1に固着された垂直短軸の垂直軸線Y1を中心に回転するように構成されている。以下、この垂直軸線Y1を、キャスター回転垂直軸という。また、図7に示されているように、車輪c4が回転自在に取り付けられている水平な車軸c3の軸線は、二股状の支持部材c2の回転中心であるキャスター回転垂直軸Y1からは、所定の距離D1ずれて位置している。

【0019】

次に、主として、図6及び図7を用いて、台車本体1の4箇所の裏面角部への自在キャスターCの取り付けについて説明する。

【0020】

Wは、略方形状の板状座金であり、板状座金Wの一辺w1の中央部には、該辺w1に対して垂直に長溝w2が形成されている。

【0021】

台車本体1に、自在キャスターCを取り付けるには、先ず最初に、キャスターCの取付金具c1を、台車本体1の裏面に形成された自在キャスター取付用凹部V内に配置するとともに、キャスターCの取付金具c1を、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1に垂設された長辺側リブ1c3の段差1c3’間及び短辺側リブ1c4の段差1c4’間に配置する。次いで、キャスターCの取付金具c1の相対する一方の短辺c1a付近に、座金Wの長溝w2が形成されている辺w1と対向する辺w3付近が重なるように、且つ、車輪収容部H1の周囲に位置する物品載置部1aに穿設されたボルト挿通孔4と座金Wの長溝w2とが一致するように、キャスターCの取付金具c1に、座金Wを部分的に重ねる。次いで、ボルトBを、物品載置部1aの上面側から、ボルト挿通孔4に挿通し、ボルトBの頭部b1を上部空間部4aに嵌合するとともに、ボルトBの軸部b2を下部空間部4b及び座金Wの長溝w2に挿通し、その後、ボルト挿通孔4及び座金Wの長溝w2から突出しているボルトBの軸部b2に、ナットNを螺合させることにより、台車本体1に、自在キャスターCを取り付ける。

【0022】

上述したように、台車本体1の裏面に形成された自在キャスター取付用凹部V内に配置されたキャスターCの取付金具c1の両端部を、物品載置部1aの裏面1a1に垂設された長辺側リブ1c3及び短辺側リブ1c4と2枚の座金Wで挟持するとともに、ボルトBを、物品載置部1aの上面側から、車輪収容部H1の周囲に位置する物品載置部1aに穿設されたボルト挿通孔4及び座金Wの長溝w2に挿通し、その後、ボルトBの軸部b2にナットNを螺合させることにより、台車本体1に、自在キャスターCを取り付けるように構成されている。なお、キャスター回転垂直軸Y1が、凹状部2の底板2aの中央部に突設された略四角錐台状の中央凸状部3の垂直中心軸線と、実質的に一致するように、台車本体1に、自在キャスターCが取り付けられている。

【0023】

また、台車本体1からキャスターCを取り外す場合には、ボルトBの軸部b2からナットNを取り外すことなく、ナットNを、数回回転させて緩めた後、座金Wを、キャスターCの取付金具c1から離れるように、横方向に移動させることにより、台車本体1からキャスターCを取り外すことができるように構成されている。

【0024】

上述したように、キャスターCの取付金具c1を、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1に垂設された長辺側リブ1c3の段差1c3’間及び短辺側リブ1c4の段差1c4’間に配置することにより、取付金具c1がずれるようなことを防止することができる。

【0025】

なお、キャスターCの取付金具c1の四隅に、ボルト孔を穿設し、キャスターCを、自在キャスター取付用凹部V内に配置した後、ボルトBを、ボルト挿通孔4及びキャスターCの取付金具c1に穿設されたボルト孔に挿通し、その後、ボルトBの軸部b2に、ナットNを螺合させることにより、板状座金Wを使用することなく、台車本体1に、自在キャスターCを取り付けるように構成することもできる。

【0026】

上述した運搬台車を構成する台車本体1の物品載置部1aに形成された車輪収容部H1には、平面形状が十字状の凹状部2を形成する4つの端部側壁部2b1のうちの所定の1つの端部側壁部2b1と、凹状部2の底板2aの中央部に突設された略四角錐台状の中央凸状部3を形成する4つの側壁3bのうち、上記の所定の1つの端部側壁部2b1と対向する所定の1つの側壁3bとの間に形成される車輪嵌合凹部H1’が4箇所形成されることになる。この車輪嵌合凹部H1’は、凹状部2の傾斜周壁2bを形成する端部側壁部2b1と、中央凸状部3を形成する側壁3bと、凹状部2の中央凸状部3近傍の角部2cを形成する角部側壁部2b2とにより囲まれている。

【0027】

そして、車輪収容部H1に形成された4つの車輪嵌合凹部H1’のうちの何れか1つに、自在キャスターCの車輪c4の下部が嵌合されることになるが、車輪c4は、そのトレッド部c4aが、外側に円弧状に湾曲した円弧状湾曲面として形成されている端部側壁部2b1の上端湾曲部2b1’と、中央凸状部3の中心方向に円弧状に湾曲した円弧状湾曲面として形成されている側壁3bの上端湾曲部3b’と、底板2aとの3箇所に、それぞれ略線接触するように構成されている。このように、車輪嵌合凹部H1’に嵌合された自在キャスターCの車輪c4が、3箇所で支持されるように構成することにより、運搬台車を、安定した状態で、段積みすることができる。また、車輪c4のサイドウオール部は、車輪嵌合凹部H1’の角部側壁部2b2に当接或いは接近して位置するように構成されている。なお、車輪嵌合凹部H1’に嵌合された自在キャスターCの車輪c4は、少なくとも、外側に円弧状に湾曲した円弧状湾曲面として形成されている端部側壁部2b1の上端湾曲部2b1’と、中央凸状部3の中心方向に円弧状に湾曲した円弧状湾曲面として形成されている側壁3bの上端湾曲部3b’との2箇所で支持されていればよく、必ずしも、自在キャスターCの車輪c4が、底板2aに接触している必要はない。

【0028】

次に、図8〜図10を用いて、運搬台車を、段積みする際に、上に位置する運搬台車の自在キャスターCの車輪c4が、下に位置する運搬台車の車輪収容部H1を形成する車輪嵌合凹部H1’の何れかに嵌合する挙動について説明する。

【0029】

上述したように、上に位置する運搬台車Taの車輪c4の全てが、下に位置する運搬台車Tbの車輪収容部H1の車輪嵌合凹部H1’の何れかに嵌合した場合には、図9に示されているように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致している。なお、図9には、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、全て、凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1と実質的に一致している場合が示されているが、上に位置する運搬台車Taの全部の車輪c4或いは幾つかの車輪c4の直径方向の中心線L3が、凹状部2のもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致していてもよい。

【0030】

ところで、上に位置する運搬台車Taの車輪c4が、下に位置する運搬台車Tbの車輪収容部H1の上方に位置するように、上に位置する運搬台車Taと下に位置する運搬台車Tbとを配置するとともに、上に位置する運搬台車Taを下降させた際には、図10の左上に位置する車輪c4のように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbに形成された凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合が殆どである。

【0031】

図10の左上に位置する車輪c4のように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbに形成された凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合には、上に位置する運搬台車Taの車輪c4は、下に位置する運搬台車Tbの凹状部2の底板2aの中央部に突設された中央凸状部3の天部3aに当接することになる。その後、更に、上に位置する運搬台車Taが下降された場合には、上に位置する運搬台車Taの車輪c4には、下に位置する運搬台車Tbの中央凸状部3の天部3aに当接した際の押圧力が発生し、この押圧力のうち、上に位置する運搬台車Taの車輪c4を、キャスター回転垂直軸Y1を中心に回転させようとする分力により、上に位置する運搬台車Taの車輪c4は、上記のキャスター回転垂直軸Y1を中心に、該車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbの凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致する方向に回転することになる。そして、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbの凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致した時点で、上に位置する運搬台車Taの車輪c4は、下に位置する運搬台車Tbの車輪収容部H1を形成する4つの車輪嵌合凹部H1’の何れか1つに嵌合することになる。

【0032】

上述したように、キャスター回転垂直軸Y1が、車輪収容部H1を構成する凹状部2の底板2aに突設された中央凸状部3の垂直中心軸線と、実質的に一致するように、台車本体1に、自在キャスターCを取り付けられるように構成されている。従って、上に位置する運搬台車Taの車輪c4は、車輪c4の車軸c3とキャスター回転垂直軸Y1との間に位置する部分が、下に位置する運搬台車Tbの凹状部2の底板2aに突設された中央凸状部3の天部3aに当接することになる。このように構成することにより、上に位置する運搬台車Taのキャスター回転垂直軸Y1から見て、車輪c4の車軸c3より遠い部分が 中央凸状部3の天部3aに当接する場合に比べて、上に位置する運搬台車Taの自在キャスターCの支持部材c2を、キャスター回転垂直軸Y1を中心に回転させようとする分力が大きいので、上に位置する運搬台車Taの自在キャスターCの支持部材c2を、キャスター回転垂直軸Y1を中心に、確実に、且つ、迅速に回転させることができ、従って、上に位置する運搬台車Taの車輪c4を、下に位置する運搬台車Tbの車輪収容部H1に形成された4つの車輪嵌合凹部H1’のうちの何れか1つに、確実に、且つ、迅速に嵌合することができる。

【0033】

また、自在キャスターCを取り付けるためのボルト挿通孔4を、車輪収容部H1を構成する凹状部2の底板2aに穿設することなく、車輪収容部H1の周囲に位置する物品載置部1aに形成したので、運搬台車の高さ(台車本体1の物品載置部1aの上面から自在キャスターCの車輪c4の下端までの距離)Zを、従来の自在キャスターを取り付けるための運搬台車側のボルト挿通用円筒体を、凹部を形成する底板の裏面に垂設した場合に比べて、低くすることができ、従って、段積みされた運搬台車の全体の高が低くなり、段積みされた運搬台車の保管効率が向上するとともに、運搬台車に物品を載置して運搬する際の運搬台車の走行安定性が向上する。

【0034】

図11に示されている実施例は、車輪収容部H2を構成する底板2a’を円板状に形成するとともに、傾斜周壁を、傾斜円周壁2b’に形成したものであり、また、底板2a’の中央部には、上述した実施例と同様の天部3aと4つの側壁3bとからなる略四角錐台状の中央凸状部3が突設されている。この実施例においては、円板状の底板2a’と傾斜円周壁2b’とにより、上述した実施例の凹状部2に相当する凹状部2’が形成されている。更に、この実施例においては、底板2a’の中央部に突設された中央凸状部3の4つの角部付近に位置する傾斜円周壁2b’には、傾斜円周壁2b’から中央凸状部3の角部に向かって延在するとともに、等間隔に突設された4つの区画土手部5が形成されている。

【0035】

上述した実施例においては、車輪収容部H2には、傾斜円周壁2b’と、互いに隣接する2つの相対する区画土手部5と、中央凸状部3の側壁3bとにより、4つの車輪嵌合凹部H2’が形成されることになる。この実施例においては、下に位置する運搬台車の車輪収容部H2を構成する車輪嵌合凹部H2’に、上に位置する運搬台車の車輪c4が嵌合された場合には、区画土手部5と車輪c4のサイドウオール部との間には、上述した実施例に比べて、大きな間隙が形成されるので、上に位置する運搬台車の車輪c4は移動し易いが、車輪嵌合凹部H2’の平面面積が、上述した実施例の車輪嵌合凹部H1’に比べて大きいので、上に位置する運搬台車Taの車輪c4を、より迅速に、且つ、確実に、下に位置する運搬台車の車輪収容部H2に形成された4つの車輪嵌合凹部H2’のうちの何れか1つに、確実に、且つ、迅速に嵌合することができる。

【0036】

なお、図11に示されている実施例においては、隣接する2つの区画土手部5により、傾斜円周壁2b’が、4つのセグメント部分2b”に分割さている。そして、上述した実施例における平面形状が十字状の凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1及びもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2は、それぞれ、一方の相対するセグメント部分2b”の中心母線を結ぶ中心線及びもう一方の相対するセグメント部分2b”の中心母線を結ぶ中心線に対応することになる。

【0037】

上述したように、台車本体1の4個所の裏面角部に自在キャスターCが取着されているとともに、台車本体1の4個所の角部の上面に、車輪収容部H1、H2が形成されている運搬台車において、車輪収容部H1、H2の底板2a、2a’の中央部には中央凸状部3が突設されているので、運搬台車を段積みする際に、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbを構成する凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合には、上に位置する運搬台車TaのキャスターCの車輪c4が、下に位置する運搬台車Tbの中央凸状部3に当接し、上に位置する運搬台車TaのキャスターCの車輪c4を、キャスター回転垂直軸Y1を中心に回転させることができるので、従って、上に位置する運搬台車TaのキャスターCの車輪c4を、下に位置する運搬台車Tbの車輪収容部H1、H2の車輪嵌合凹部H1’、H2’に、確実に、且つ、迅速に収容することができる。

【図面の簡単な説明】

【0038】

【図1】図1は、本発明の運搬台車の斜視図である。

【図2】図2は、本発明の運搬台車の裏面図である。

【図3】図3は、本発明の運搬台車の物品載置部に形成された車輪収容部の斜視図である。

【図4】図4は、本発明の運搬台車の物品載置部に形成された車輪収容部の平面図である。

【図5】図5は、車輪収容部を含む本発明の運搬台車の台車本体の部分垂直断面図である。

【図6】図6は、本発明の運搬台車を構成する台車本体及びキャスター等の分解斜視図である。

【図7】図7は、車輪収容部を含む本発明の運搬台車の部分垂直断面図である。

【図8】図8は、本発明の2台の運搬台車の段積み作業を説明するための斜視図である。

【図9】図9は、本発明の2台の運搬台車の段積み作業を説明するための平面図である。

【図10】図10は、同じく、本発明の2台の運搬台車の段積み作業を説明するための平面図である。

【図11】図11は、本発明の運搬台車の別の実施例の斜視図である。

【符号の説明】

【0039】

B・・・・・・・・・・・・・・ボルト

C・・・・・・・・・・・・・・キャスター

c4・・・・・・・・・・・・・車輪

H1、H2・・・・・・・・・・車輪収容部

N・・・・・・・・・・・・・・ナット

V・・・・・・・・・・・・・・自在キャスター取付用凹部

W・・・・・・・・・・・・・・板状座金

1・・・・・・・・・・・・・・台車本体

2、2’・・・・・・・・・・・凹状部

3・・・・・・・・・・・・・・中央凸状部

4・・・・・・・・・・・・・・ボルト挿通孔

5・・・・・・・・・・・・・・区画土手部

【技術分野】

【0001】

本発明は、種々の物品を載置して運搬するための運搬台車に関するものである。

【背景技術】

【0002】

従来、台車本体の下面角部に自在キャスターを取着するとともに、台車本体の上面の角部に、運搬台車を段積みした際に、上に位置する運搬台車の自在キャスターの車輪が収容される凹部が形成された運搬台車が、一例として、特許文献1に開示されている。

【特許文献1】特許第2971320号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した従来の運搬台車においては、複数の運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪が、下に位置する運搬台車の台車本体に形成された凹部に挿入されるように、上に位置する運搬台車の自在キャスターの車輪と下に位置する運搬台車の凹部との位置決め作業を行い、その後、上に位置する運搬台車を下降させて、下に位置する運搬台車に段積みすることが行われているが、運搬台車に取着されているキャスターが自在キャスターである場合には、車輪の位置が自在に変更するために、上に位置する運搬台車の自在キャスターの車輪と下に位置する運搬台車の凹部との位置決め作業に時間がかかり、従って、運搬台車の段積み作業の作業性が悪いという問題があった。

【0004】

本発明の目的は、上述した従来の運搬台車が有する課題を解決することにある。

【課題を解決するための手段】

【0005】

本発明は、上述した目的を達成するために、台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、第1には、前記車輪収容部を、凹状部と該凹状部の中央部に突設された中央凸状部とから構成したものであり、第2には、前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有しているものである。

【発明の効果】

【0006】

台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、前記車輪収容部が、凹状部と該凹状部の中央部に突設された中央凸状部とから構成されているので、運搬台車を段積みする際に、上に位置する運搬台車の自在キャスターの車輪が、下に位置する運搬台車の前記中央凸状部に当接し、上に位置する前記車輪を、キャスター回転垂直軸を中心に回転させることができるので、従って、上に位置する運搬台車のキャスターの車輪を、下に位置する運搬台車の車輪収容部に、確実に、且つ、迅速に収容することができる。

【0007】

また、前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有しており、自在キャスターの車輪を、上記円弧状湾曲面として形成された凹状部の端部側壁部と前記中央凸状部の円弧状湾曲面として形成された側壁により支持するように構成したので、運搬台車を、安定した状態で段積みすることができる。

【実施例】

【0008】

以下に、本発明の実施例について説明するが、本発明の趣旨を越えない限り、何ら、本実施例に限定されるものではない。

【0009】

図1において、1は、台車本体であり、台車本体1は、平面形状が略長方形状の板状の物品載置部1aと、物品載置部1aの4箇所の角部に形成された、平面形状が略L字状の土手部1bとを有している。また、物品載置部1aの4個所の角部には、平面形状が十字状の凹状部2と中央凸状部3とからなる車輪収容部H1が形成されている。

【0010】

次に、図1及び図3〜図5を用いて、上述した車輪収容部H1について説明する。

【0011】

平面形状が十字状の凹状部2は、平面形状が十字状の平坦な底部2aと、底部2aの周縁から物品載置部1aに向かって外側に傾斜するように延在する傾斜周壁2bとから形成されている。傾斜周壁2bは、十字状の平坦な底部2aの中心から最も遠い4つの端辺2a1側に位置する4つの端部側壁部2b1を有しており、端部側壁部2b1は、外側に円弧状に湾曲した円弧状湾曲面として形成されている。更に、平面形状が十字状の底板2aの中央部には、平面形状が略正方形状の平坦な天部3aと、天部3aの各辺から、底板2a方向に延在する4つの側壁3bとから形成された略四角錐台状の中央凸状部3が形成されており、側壁3bは、凹状部2の傾斜周壁2bを構成する端部側壁部2b1に対向するように形成されているとともに、端部側壁部2b1と同様に、中央凸状部3の中心軸方向に円弧状に湾曲した円弧状湾曲面として形成されている。なお、中央凸状部3の天部3aと物品載置部1aとは、面一に形成されている。

【0012】

平面形状が十字状の凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1と、もう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2は、互いに直交するとともに、上述した中央凸状部3を構成する天部3aの中心点で交差するように構成されている。また、本実施例においては、凹状部2は、一方の中心線L1が、平面形状が略長方形状の物品載置部1aの長辺1a’に平行になるように、また、もう一方の中心線L2が、平面形状が略長方形状の物品載置部1aの短辺1a”に平行となるように配置されているが、中心線L1、L2が、物品載置部1aの長辺1a’或いは短辺1a”に対して傾斜するように、車輪収容部2を配置することもできる。

【0013】

後述するキャスターが取着される以外の物品載置部1aの裏面1a1には、図2に示されているように、物品載置部1aの長辺1a’に沿った長辺側補強リブ1c1と短辺1a”に沿った短辺側補強リブ1c2とが、適当な間隔で、それぞれ垂設されており、長辺側補強リブ1c1の下端及び短辺側補強リブ1c2の下端は、物品載置部1aの4箇所の角部に形成された土手部1bの下端を越えて、下方に突出しないように構成されている。なお、長辺側補強リブ1c1の高さ(物品載置部1aの裏面1a1からの高さ)と短辺側補強リブ1c2(物品載置部1aの裏面1a1からの高さ)とは、実質的に、同じ高さに形成されている。

【0014】

本実施例においては、土手部1bの長辺側部分1b1に1番近い長辺側補強リブ1c1’と、該1番近い長辺側補強リブ1c1’と相対する長辺側補強リブ1c1”(土手部1bの長辺側部分1b1に2番目近い長辺側補強リブ)と、土手部1bの短辺側部分1b2と、該短辺側部分1b1と相対する短辺側補強リブ1c2’とにより、自在キャスター取付用凹部Vが形成されている。また、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1には、物品載置部1aの長辺1a’に沿った長辺側リブ1c3と短辺1a”に沿った短辺側リブ1c4とが、適当な間隔で垂設されており、長辺側リブ1c3と短辺側リブ1c4との高さ(物品載置部1aの裏面1a1からの高さ)は、上述した長辺側補強リブ1c1と短辺側補強リブ1c2の高さより、低く形成されている。

【0015】

また、長辺側リブ1c3の中央部は、長辺側リブ1c3の両端部付近に比べて、その高さ(物品載置部1aの裏面1a1からの高さ)が低く形成されており.同様に、短辺側リブ1c4の中央部は、短辺側リブ1c4の両端部付近に比べて、その高さ(物品載置部1aの裏面1a1からの高さ)が低く形成されている。従って、長辺側リブ1c3の両端部付近には段差1c3’が形成されることになり、また、短辺側リブ1c4の両端部付近には、上記の段差1c3’と同じ高さの段差1c4’が形成されることになる。なお、1c5は、上述した土手部1bの長辺側部分1b1に1番近い長辺側補強リブ1c1’と短辺側リブ1c4の一方の端部とにより形成される隅部及び該1番近い長辺側補強リブ1c1’と相対する長辺側補強リブ1c1”と短辺側リブ1c4のもう一方の端部とにより形成される隅部に形成された三角形状の隅部リブである。

【0016】

図5において、4は、車輪収容部H1の周囲に位置する物品載置部1aに、複数個、形成されたボルト挿通孔であり、ボルト挿通孔4は、ボルトBの頭部b1が嵌合可能な上部空間部4aと、ボルトBの軸部b2が挿通可能な下部空間部4bとから形成されているとともに、ボルト挿通孔4の上部空間部4aは、上部空間部4aに、ボルトBの頭部b1を嵌合した際に、ボルトBの頭部b1が、物品載置部1aの上面から突出しないような深さに形成されている。なお、本実施例においては、凹状部2の傾斜周壁2bを構成する4つの端部側壁部2b1のうち、物品載置部1aの短辺1a”に略平行な相対する端部側壁部2b1付近に位置する物品載置部1aに、それぞれ、1個ずつ、合計2個のボルト挿通孔4が形成されている例が示されているが、他の端部側壁部2b1付近に位置する物品載置部1aに形成することも、また、凹状部2付近の他の個所付近に位置する物品載置部1aに形成することもできる。

【0017】

次に、主として、図6及び図7を用いて、台車本体1の4箇所の裏面角部に取り付けられる自在キャスターCの一例について説明する。

【0018】

自在キャスターCは、板状の取付金具c1と、取付金具c1に回転自在に取り付けられた二股状の支持部材c2とを有しており、二股状の支持部材c2の相対する脚部c2aの下端部に取着された車軸c3に、車輪c4が回転自在に取り付けられている。取付金具c1に固着された、図示されていない垂直短軸に、ボールベアリングを介して、支持部材c2を取り付けることにより、支持部材c2が、取付金具c1に固着された垂直短軸を中心に、取付金具c1に対して回転自在に取り付けられている。このように、車輪c4が回転自在に取り付けられた二股状の支持部材c2は、取付金具c1に固着された垂直短軸の垂直軸線Y1を中心に回転するように構成されている。以下、この垂直軸線Y1を、キャスター回転垂直軸という。また、図7に示されているように、車輪c4が回転自在に取り付けられている水平な車軸c3の軸線は、二股状の支持部材c2の回転中心であるキャスター回転垂直軸Y1からは、所定の距離D1ずれて位置している。

【0019】

次に、主として、図6及び図7を用いて、台車本体1の4箇所の裏面角部への自在キャスターCの取り付けについて説明する。

【0020】

Wは、略方形状の板状座金であり、板状座金Wの一辺w1の中央部には、該辺w1に対して垂直に長溝w2が形成されている。

【0021】

台車本体1に、自在キャスターCを取り付けるには、先ず最初に、キャスターCの取付金具c1を、台車本体1の裏面に形成された自在キャスター取付用凹部V内に配置するとともに、キャスターCの取付金具c1を、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1に垂設された長辺側リブ1c3の段差1c3’間及び短辺側リブ1c4の段差1c4’間に配置する。次いで、キャスターCの取付金具c1の相対する一方の短辺c1a付近に、座金Wの長溝w2が形成されている辺w1と対向する辺w3付近が重なるように、且つ、車輪収容部H1の周囲に位置する物品載置部1aに穿設されたボルト挿通孔4と座金Wの長溝w2とが一致するように、キャスターCの取付金具c1に、座金Wを部分的に重ねる。次いで、ボルトBを、物品載置部1aの上面側から、ボルト挿通孔4に挿通し、ボルトBの頭部b1を上部空間部4aに嵌合するとともに、ボルトBの軸部b2を下部空間部4b及び座金Wの長溝w2に挿通し、その後、ボルト挿通孔4及び座金Wの長溝w2から突出しているボルトBの軸部b2に、ナットNを螺合させることにより、台車本体1に、自在キャスターCを取り付ける。

【0022】

上述したように、台車本体1の裏面に形成された自在キャスター取付用凹部V内に配置されたキャスターCの取付金具c1の両端部を、物品載置部1aの裏面1a1に垂設された長辺側リブ1c3及び短辺側リブ1c4と2枚の座金Wで挟持するとともに、ボルトBを、物品載置部1aの上面側から、車輪収容部H1の周囲に位置する物品載置部1aに穿設されたボルト挿通孔4及び座金Wの長溝w2に挿通し、その後、ボルトBの軸部b2にナットNを螺合させることにより、台車本体1に、自在キャスターCを取り付けるように構成されている。なお、キャスター回転垂直軸Y1が、凹状部2の底板2aの中央部に突設された略四角錐台状の中央凸状部3の垂直中心軸線と、実質的に一致するように、台車本体1に、自在キャスターCが取り付けられている。

【0023】

また、台車本体1からキャスターCを取り外す場合には、ボルトBの軸部b2からナットNを取り外すことなく、ナットNを、数回回転させて緩めた後、座金Wを、キャスターCの取付金具c1から離れるように、横方向に移動させることにより、台車本体1からキャスターCを取り外すことができるように構成されている。

【0024】

上述したように、キャスターCの取付金具c1を、自在キャスター取付用凹部V内に位置する物品載置部1aの裏面1a1に垂設された長辺側リブ1c3の段差1c3’間及び短辺側リブ1c4の段差1c4’間に配置することにより、取付金具c1がずれるようなことを防止することができる。

【0025】

なお、キャスターCの取付金具c1の四隅に、ボルト孔を穿設し、キャスターCを、自在キャスター取付用凹部V内に配置した後、ボルトBを、ボルト挿通孔4及びキャスターCの取付金具c1に穿設されたボルト孔に挿通し、その後、ボルトBの軸部b2に、ナットNを螺合させることにより、板状座金Wを使用することなく、台車本体1に、自在キャスターCを取り付けるように構成することもできる。

【0026】

上述した運搬台車を構成する台車本体1の物品載置部1aに形成された車輪収容部H1には、平面形状が十字状の凹状部2を形成する4つの端部側壁部2b1のうちの所定の1つの端部側壁部2b1と、凹状部2の底板2aの中央部に突設された略四角錐台状の中央凸状部3を形成する4つの側壁3bのうち、上記の所定の1つの端部側壁部2b1と対向する所定の1つの側壁3bとの間に形成される車輪嵌合凹部H1’が4箇所形成されることになる。この車輪嵌合凹部H1’は、凹状部2の傾斜周壁2bを形成する端部側壁部2b1と、中央凸状部3を形成する側壁3bと、凹状部2の中央凸状部3近傍の角部2cを形成する角部側壁部2b2とにより囲まれている。

【0027】

そして、車輪収容部H1に形成された4つの車輪嵌合凹部H1’のうちの何れか1つに、自在キャスターCの車輪c4の下部が嵌合されることになるが、車輪c4は、そのトレッド部c4aが、外側に円弧状に湾曲した円弧状湾曲面として形成されている端部側壁部2b1の上端湾曲部2b1’と、中央凸状部3の中心方向に円弧状に湾曲した円弧状湾曲面として形成されている側壁3bの上端湾曲部3b’と、底板2aとの3箇所に、それぞれ略線接触するように構成されている。このように、車輪嵌合凹部H1’に嵌合された自在キャスターCの車輪c4が、3箇所で支持されるように構成することにより、運搬台車を、安定した状態で、段積みすることができる。また、車輪c4のサイドウオール部は、車輪嵌合凹部H1’の角部側壁部2b2に当接或いは接近して位置するように構成されている。なお、車輪嵌合凹部H1’に嵌合された自在キャスターCの車輪c4は、少なくとも、外側に円弧状に湾曲した円弧状湾曲面として形成されている端部側壁部2b1の上端湾曲部2b1’と、中央凸状部3の中心方向に円弧状に湾曲した円弧状湾曲面として形成されている側壁3bの上端湾曲部3b’との2箇所で支持されていればよく、必ずしも、自在キャスターCの車輪c4が、底板2aに接触している必要はない。

【0028】

次に、図8〜図10を用いて、運搬台車を、段積みする際に、上に位置する運搬台車の自在キャスターCの車輪c4が、下に位置する運搬台車の車輪収容部H1を形成する車輪嵌合凹部H1’の何れかに嵌合する挙動について説明する。

【0029】

上述したように、上に位置する運搬台車Taの車輪c4の全てが、下に位置する運搬台車Tbの車輪収容部H1の車輪嵌合凹部H1’の何れかに嵌合した場合には、図9に示されているように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致している。なお、図9には、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、全て、凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1と実質的に一致している場合が示されているが、上に位置する運搬台車Taの全部の車輪c4或いは幾つかの車輪c4の直径方向の中心線L3が、凹状部2のもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致していてもよい。

【0030】

ところで、上に位置する運搬台車Taの車輪c4が、下に位置する運搬台車Tbの車輪収容部H1の上方に位置するように、上に位置する運搬台車Taと下に位置する運搬台車Tbとを配置するとともに、上に位置する運搬台車Taを下降させた際には、図10の左上に位置する車輪c4のように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbに形成された凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合が殆どである。

【0031】

図10の左上に位置する車輪c4のように、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbに形成された凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合には、上に位置する運搬台車Taの車輪c4は、下に位置する運搬台車Tbの凹状部2の底板2aの中央部に突設された中央凸状部3の天部3aに当接することになる。その後、更に、上に位置する運搬台車Taが下降された場合には、上に位置する運搬台車Taの車輪c4には、下に位置する運搬台車Tbの中央凸状部3の天部3aに当接した際の押圧力が発生し、この押圧力のうち、上に位置する運搬台車Taの車輪c4を、キャスター回転垂直軸Y1を中心に回転させようとする分力により、上に位置する運搬台車Taの車輪c4は、上記のキャスター回転垂直軸Y1を中心に、該車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbの凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致する方向に回転することになる。そして、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbの凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2と実質的に一致した時点で、上に位置する運搬台車Taの車輪c4は、下に位置する運搬台車Tbの車輪収容部H1を形成する4つの車輪嵌合凹部H1’の何れか1つに嵌合することになる。

【0032】

上述したように、キャスター回転垂直軸Y1が、車輪収容部H1を構成する凹状部2の底板2aに突設された中央凸状部3の垂直中心軸線と、実質的に一致するように、台車本体1に、自在キャスターCを取り付けられるように構成されている。従って、上に位置する運搬台車Taの車輪c4は、車輪c4の車軸c3とキャスター回転垂直軸Y1との間に位置する部分が、下に位置する運搬台車Tbの凹状部2の底板2aに突設された中央凸状部3の天部3aに当接することになる。このように構成することにより、上に位置する運搬台車Taのキャスター回転垂直軸Y1から見て、車輪c4の車軸c3より遠い部分が 中央凸状部3の天部3aに当接する場合に比べて、上に位置する運搬台車Taの自在キャスターCの支持部材c2を、キャスター回転垂直軸Y1を中心に回転させようとする分力が大きいので、上に位置する運搬台車Taの自在キャスターCの支持部材c2を、キャスター回転垂直軸Y1を中心に、確実に、且つ、迅速に回転させることができ、従って、上に位置する運搬台車Taの車輪c4を、下に位置する運搬台車Tbの車輪収容部H1に形成された4つの車輪嵌合凹部H1’のうちの何れか1つに、確実に、且つ、迅速に嵌合することができる。

【0033】

また、自在キャスターCを取り付けるためのボルト挿通孔4を、車輪収容部H1を構成する凹状部2の底板2aに穿設することなく、車輪収容部H1の周囲に位置する物品載置部1aに形成したので、運搬台車の高さ(台車本体1の物品載置部1aの上面から自在キャスターCの車輪c4の下端までの距離)Zを、従来の自在キャスターを取り付けるための運搬台車側のボルト挿通用円筒体を、凹部を形成する底板の裏面に垂設した場合に比べて、低くすることができ、従って、段積みされた運搬台車の全体の高が低くなり、段積みされた運搬台車の保管効率が向上するとともに、運搬台車に物品を載置して運搬する際の運搬台車の走行安定性が向上する。

【0034】

図11に示されている実施例は、車輪収容部H2を構成する底板2a’を円板状に形成するとともに、傾斜周壁を、傾斜円周壁2b’に形成したものであり、また、底板2a’の中央部には、上述した実施例と同様の天部3aと4つの側壁3bとからなる略四角錐台状の中央凸状部3が突設されている。この実施例においては、円板状の底板2a’と傾斜円周壁2b’とにより、上述した実施例の凹状部2に相当する凹状部2’が形成されている。更に、この実施例においては、底板2a’の中央部に突設された中央凸状部3の4つの角部付近に位置する傾斜円周壁2b’には、傾斜円周壁2b’から中央凸状部3の角部に向かって延在するとともに、等間隔に突設された4つの区画土手部5が形成されている。

【0035】

上述した実施例においては、車輪収容部H2には、傾斜円周壁2b’と、互いに隣接する2つの相対する区画土手部5と、中央凸状部3の側壁3bとにより、4つの車輪嵌合凹部H2’が形成されることになる。この実施例においては、下に位置する運搬台車の車輪収容部H2を構成する車輪嵌合凹部H2’に、上に位置する運搬台車の車輪c4が嵌合された場合には、区画土手部5と車輪c4のサイドウオール部との間には、上述した実施例に比べて、大きな間隙が形成されるので、上に位置する運搬台車の車輪c4は移動し易いが、車輪嵌合凹部H2’の平面面積が、上述した実施例の車輪嵌合凹部H1’に比べて大きいので、上に位置する運搬台車Taの車輪c4を、より迅速に、且つ、確実に、下に位置する運搬台車の車輪収容部H2に形成された4つの車輪嵌合凹部H2’のうちの何れか1つに、確実に、且つ、迅速に嵌合することができる。

【0036】

なお、図11に示されている実施例においては、隣接する2つの区画土手部5により、傾斜円周壁2b’が、4つのセグメント部分2b”に分割さている。そして、上述した実施例における平面形状が十字状の凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1及びもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2は、それぞれ、一方の相対するセグメント部分2b”の中心母線を結ぶ中心線及びもう一方の相対するセグメント部分2b”の中心母線を結ぶ中心線に対応することになる。

【0037】

上述したように、台車本体1の4個所の裏面角部に自在キャスターCが取着されているとともに、台車本体1の4個所の角部の上面に、車輪収容部H1、H2が形成されている運搬台車において、車輪収容部H1、H2の底板2a、2a’の中央部には中央凸状部3が突設されているので、運搬台車を段積みする際に、上に位置する運搬台車Taの車輪c4の直径方向の中心線L3が、下に位置する運搬台車Tbを構成する凹状部2の一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L1或いはもう一方の相対する端部側壁部2b1の中心母線を結ぶ中心線L2に対してずれている場合には、上に位置する運搬台車TaのキャスターCの車輪c4が、下に位置する運搬台車Tbの中央凸状部3に当接し、上に位置する運搬台車TaのキャスターCの車輪c4を、キャスター回転垂直軸Y1を中心に回転させることができるので、従って、上に位置する運搬台車TaのキャスターCの車輪c4を、下に位置する運搬台車Tbの車輪収容部H1、H2の車輪嵌合凹部H1’、H2’に、確実に、且つ、迅速に収容することができる。

【図面の簡単な説明】

【0038】

【図1】図1は、本発明の運搬台車の斜視図である。

【図2】図2は、本発明の運搬台車の裏面図である。

【図3】図3は、本発明の運搬台車の物品載置部に形成された車輪収容部の斜視図である。

【図4】図4は、本発明の運搬台車の物品載置部に形成された車輪収容部の平面図である。

【図5】図5は、車輪収容部を含む本発明の運搬台車の台車本体の部分垂直断面図である。

【図6】図6は、本発明の運搬台車を構成する台車本体及びキャスター等の分解斜視図である。

【図7】図7は、車輪収容部を含む本発明の運搬台車の部分垂直断面図である。

【図8】図8は、本発明の2台の運搬台車の段積み作業を説明するための斜視図である。

【図9】図9は、本発明の2台の運搬台車の段積み作業を説明するための平面図である。

【図10】図10は、同じく、本発明の2台の運搬台車の段積み作業を説明するための平面図である。

【図11】図11は、本発明の運搬台車の別の実施例の斜視図である。

【符号の説明】

【0039】

B・・・・・・・・・・・・・・ボルト

C・・・・・・・・・・・・・・キャスター

c4・・・・・・・・・・・・・車輪

H1、H2・・・・・・・・・・車輪収容部

N・・・・・・・・・・・・・・ナット

V・・・・・・・・・・・・・・自在キャスター取付用凹部

W・・・・・・・・・・・・・・板状座金

1・・・・・・・・・・・・・・台車本体

2、2’・・・・・・・・・・・凹状部

3・・・・・・・・・・・・・・中央凸状部

4・・・・・・・・・・・・・・ボルト挿通孔

5・・・・・・・・・・・・・・区画土手部

【特許請求の範囲】

【請求項1】

台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、前記車輪収容部が、凹状部と該凹状部の中央部に突設された中央凸状部とから構成されていることを特徴とする運搬台車。

【請求項2】

前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有していることを特徴とする請求項1に記載の運搬台車。

【請求項1】

台車本体の4個所の裏面角部に自在キャスターが取着されているとともに、前記台車本体の4個所の上面角部に、車輪収容部が形成されている運搬台車において、前記車輪収容部が、凹状部と該凹状部の中央部に突設された中央凸状部とから構成されていることを特徴とする運搬台車。

【請求項2】

前記車輪収容部が、4つの車輪嵌合凹部に区画されているとともに、前記車輪嵌合凹部が、前記凹状部の傾斜周壁を構成する円弧状湾曲面として形成された端部側壁部と、該端部側壁部と対向する、前記中央凸状部を構成する円弧状湾曲面として形成された側壁とを有していることを特徴とする請求項1に記載の運搬台車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−51860(P2006−51860A)

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願番号】特願2004−233461(P2004−233461)

【出願日】平成16年8月10日(2004.8.10)

【出願人】(591006944)三甲株式会社 (380)

【出願人】(598059387)株式会社パルタック (6)

【Fターム(参考)】

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願日】平成16年8月10日(2004.8.10)

【出願人】(591006944)三甲株式会社 (380)

【出願人】(598059387)株式会社パルタック (6)

【Fターム(参考)】

[ Back to top ]