運転条件決定装置および方法

【課題】 動電式振動試験装置における省電力、静音などの運転関連値に注目し、振動発生機の動作限界を考慮しつつ、注目した運転関連値が所定の条件を満足するために最適な運転条件を決定する装置を提供する。

【解決手段】 所定の振動を供試体20に与えた状態で、運転条件決定装置100は励磁電流、駆動電流を計測し、振動発生機1が発生すべき要求加振力を算出する。算出した要求加振力に基づいて、励磁電流を様々に変化させた場合に、当該要求加振力を得るために必要な駆動電流を算出する。さらに、この各励磁電流毎に、冷却ブロア16の想定冷却能力を変えて、各想定励磁電流と各想定駆動電流とによって振動発生機1を動作させた各場合の励磁コイル4、駆動コイル10の温度を推定し、各コイルでの消費電力と冷却ブロア16の消費電力を算出する。そして、温度条件を満足するもののうち、注目した運転関連値に基づく最適な運転条件の選択を行なう。

【解決手段】 所定の振動を供試体20に与えた状態で、運転条件決定装置100は励磁電流、駆動電流を計測し、振動発生機1が発生すべき要求加振力を算出する。算出した要求加振力に基づいて、励磁電流を様々に変化させた場合に、当該要求加振力を得るために必要な駆動電流を算出する。さらに、この各励磁電流毎に、冷却ブロア16の想定冷却能力を変えて、各想定励磁電流と各想定駆動電流とによって振動発生機1を動作させた各場合の励磁コイル4、駆動コイル10の温度を推定し、各コイルでの消費電力と冷却ブロア16の消費電力を算出する。そして、温度条件を満足するもののうち、注目した運転関連値に基づく最適な運転条件の選択を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、振動試験の目的や状況に応じて、動電式振動発生機の適切な運転条件を決定することのできる運転条件決定装置に関するものである。

【背景技術】

【0002】

図1に、動電式振動発生機1の内部構造を示す。磁気回路2の内部には励磁コイル4が設けられている。中央部には、可動部6が、エアーサスペンション8によって、上下動可能なように保持されている。可動部6の上部は、振動試験を行う対象である供試体を固定できるようになっている。可動部6の下部には、駆動コイル10が設けられている。

【0003】

励磁コイル4に直流電流を流すことにより、空隙部12に直流磁場を形成する。この空隙部12に駆動コイル10が設けられており、駆動コイル10に交流電流を流すことによって、可動部6を上下に振動させる。これにより、可動部6の上部に取り付けた供試体を振動させる。

【0004】

なお、磁気回路2の下部にはダクト14が設けられ、その先には冷却ブロア16が取り付けられている。冷却ブロア16を回転させることにより、ダクト14を介して空気を吸引し、磁気回路2上部の空気孔18から空気を内部に導くことができる。これにより、励磁コイル4、駆動コイル10を冷却することができる。なお、ここでは空冷式の場合を例にとって説明を行うが、冷却装置の消費電力や発生騒音に着目すれば、水冷式の場合にも同様に本発明を適用することができる。

【0005】

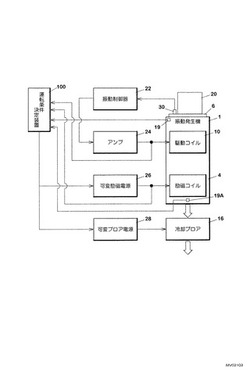

図2に、図1の振動発生機1を用いて構成した振動試験システムのブロック図を示す。振動発生機1の可動部6には供試体20が固定される。励磁コイル4に対しては、励磁電源25から励磁電流が供給される。冷却ブロア16に対しては、ブロア電源27から電流が供給される。供試体20に与えたい振動の周波数スペクトルを振動制御器22に設定する。振動制御器22からの駆動信号は、アンプ24によって増幅され、駆動コイル10に与えられる。これによる振動は、可動部6に設けられた加速度センサ30によって計測され、振動制御器22に与えられる。これを受けた振動制御器22は、計測された振動波形をフーリエ変換し、その周波数スペクトルを算出する。そして、振動波形の周波数スペクトルと、設定された所望の周波数スペクトルとの違いに基づいて、駆動信号の周波数スペクトルをより適切なものに修正する。そして、駆動信号の周波数スペクトルを逆フーリエ変換して、駆動信号を算出し、アンプ24に出力する。このようにして、目的とする周波数スペクトルを有する振動を、供試体に与えることができる。

【0006】

なお、上記のように目的とする不規則振動の周波数スペクトルを与えて行う試験(ランダム振動試験)の他、固定した振動数の正弦波を与えて行なう正弦波試験や周波数を時間的に掃引した正弦波振動を与えて行う試験(正弦波掃引試験)、や共振点追随試験、またこれらを複合した形の試験であるSOR(サイン・オン・ランダム試験)やROR(ランダム・オン・ランダム試験)、瞬間的に先鋭なパルス状の波形として表現された振動を与える試験(ショック試験)や実測波形を再現する試験なども行われている。

【0007】

【特許文献1】特開2001−13033号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のような従来の振動試験システムでは、励磁コイル4のための励磁電源26の励磁電流値は、当該システムの出しうる最大加振力に合わせて決められて出荷され、オペレータが使用時にこれを変更することはできなかった。したがって、小さな加振力しか必要でない場合であっても、励磁電流を小さくして総消費電力を抑えるというような調整をオペレータが行えるようにはなっていなかった。

【0009】

仮に、オペレータが励磁電流を変更可能であるとしても、励磁電流を変更した場合の影響を予測するためには、専門的知識が必要であり簡単ではなかった。たとえば、目的とする加振力を得るという前提のもとでは、励磁電流を小さくすると、これに対して駆動電流を大きくしなければならない。したがって、励磁電流と駆動電流のバランスによっては、励磁電流を小さくしたからと言って必ずしも全体としての消費電力が節減できるとは限らないからである。

【0010】

特許文献1には、必要とする加振力が小さい場合に、励磁電流を小さくすることによって励磁電力を節約する手法が開示されている。しかし、励磁電力が節約されたとしても、その結果、それ以上に駆動電力が増加すれば、システム全体としては省電力という結果を得ることができない。

【0011】

特許文献1では、これに加えて、静音目的を達成するため、要求される加振力が小さい場合には、冷却ブロアの回転数を小さくする点が開示されている。しかし、これも、励磁コイルにのみ着目して発熱の問題を解決しようとしているため、静音目的は達成できたとしても、駆動コイルの発熱量増加によって限界温度を超えてしまうという問題を解決できなかった。

【0012】

この発明は、上記のような問題点を考慮して、省電力、静音、精度向上、出力可能速度の増大などの運転関連値に注目し、振動発生機の動作限界を考慮しつつ、注目した運転関連値が所定の条件を満足するための運転条件を算出する装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

この発明に係る運転条件決定装置のいくつかの側面を以下に述べる。

【0014】

(1)この発明に係る運転条件決定装置は、静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における、当該駆動電流に基づいて前記振動発生機が発生している加振力を必要加振力として算出する必要加振力算出手段と、励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する想定駆動電流算出手段と、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する運転条件選択手段と、選択した運転条件を出力する運転条件出力手段とを備えている。

【0015】

したがって、温度条件を満足しつつ、注目する運転関連値が所定の条件を満たすような運転条件を決定することができる。

【0016】

(2)この発明に係る運転条件決定装置は、想定駆動電流算出手段は、想定駆動電流の平均RMS値およびピーク値を算出し、運転条件選択手段は、前記想定駆動電流の平均RMS値およびピーク値が、駆動電流を供給する供給回路の各々の定格値を超えていないことを前提条件とすることを特徴としている。

【0017】

したがって、駆動電流を供給する供給回路の定格も考慮した所望の運転条件を決定することができる。

【0018】

(3)この発明に係る運転条件決定装置は、運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、想定励磁電流における想定励磁電力と、想定駆動電流における想定駆動電力と、想定冷却能力を得るための想定冷却電力の合計電力が最小となる条件を満足する組み合わせを運転条件として選択することを特徴としている。

【0019】

したがって、システム全体としてみた場合の消費電力が最小となるような運転条件を設定できる。

【0020】

(4)この発明に係る運転条件決定装置は、運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、冷却騒音が最小となる条件を満足する組み合わせを運転条件として選択することを特徴としている。

【0021】

したがって、システム全体としてみた場合の冷却騒音が最小となるような運転条件を設定できる。

【0022】

(5)この発明に係る運転条件決定装置は、運転条件出力手段は、現在の励磁電流を前記選択された運転条件中の想定励磁電流に向けて徐々に段階的に変化させるよう制御し、当該段階的変化の間隔を、所与の励磁電流のもとで所望の振動が得られるように駆動電流を制御する振動制御器による制御に必要な時間よりも大きくすることを特徴としている。

【0023】

したがって、供試体に対する振動試験を継続しながら、決定した運転条件に制御することができる。

【0024】

(6)この発明に係る運転条件決定装置は、運転条件出力手段が前記選択された運転条件を出力した後、前記駆動電流を監視し、所定値以上の変化が見いだされると、前記必要加振力算出手段、前記想定駆動電流算出手段、前記想定温度算出手段、前記運転条件選択手段を動作させて、新たな運転条件を得る監視手段をさらに備え、監視手段の得た新たな運転条件を前記運転条件出力手段から出力することを特徴としている。

【0025】

したがって、運転状況が変化した場合においてもこれに追従して好ましい運転条件に制御することができるとともに、わずかな運転状況の変化にはあえて追従せず、制御の混乱を回避することができる。

【0026】

(7)この発明に係る運転条件決定装置は、静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する駆動電流検出手段と、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件として選択する運転条件選択手段と、選択した運転条件を出力する運転条件出力手段とを備えている。

【0027】

したがって、温度条件を満足した運転を行うことができる。

【0028】

(8)この発明に係る運転条件決定装置は、運転条件出力手段によって運転条件を制御している際に、前記励磁コイルの温度および前記駆動コイルの温度を計測し、当該温度のいずれかが所定温度を超えている場合には、前記冷却器の冷却能力を上げるよう制御する手段を備えている。

【0029】

したがって、制御中に、励磁コイルの温度および前記駆動コイルの温度が予想以上に上昇した場合に、これに対応することができる。

【0030】

(9)この発明に係る運転条件決定装置は、運転条件出力手段が、運転条件選択手段が選択した運転条件にて運転するように、リアルタイムにて出力を行うことを特徴としている。

【0031】

したがって、振動試験を継続しつつ運転条件を適切なものにすることができる。

【0032】

(10)この発明に係る運転条件決定装置は、運転条件出力手段が、予め運転条件選択手段が選択した運転条件にて運転するように出力を行うことを特徴としている。

【0033】

したがって、予め算出しておいた運転条件にしたがって振動試験を行うことができる。

【0034】

(11)この発明に係る運転条件決定装置は、運転条件選択手段が、各時点ごとの運転条件を時系列で算出することを特徴としている。

【0035】

したがって、予め算出しておいた運転条件スケジュールにしたがって振動試験を行うことができる。

【0036】

「必要加振力算出手段」は、実質的に駆動電流に基づいて必要な加振力を算出する手段をいう。ここで、「実質的に」としたのは、直接的に駆動電流に基づく場合だけでなく、別途測定された振動試験装置の駆動電流・加速度特性と目標掃引加速度プロファイルなどに基づいて必要な駆動電流値を算出するような場合を含むものである。必要加振力算出手段は、実施形態においてはステップS7がこれに対応する。

【0037】

「想定駆動電流算出手段」は、実施形態においては、ステップS82がこれに対応する。

【0038】

「想定温度算出手段」は、実施形態においては、ステップS84がこれに対応する。

【0039】

「運転条件選択手段」は、実施形態においては、ステップS88やS89がこれに対応する。

【0040】

「運転条件出力手段」は、実施形態においては、ステップS9がこれに対応する。なお、運転条件出力手段は、運転条件を出力して他の機器を制御するものであってもよく、単に、決定した運転条件を出力するだけのものであってもよい。

【0041】

「プログラム」とは、CPUにより直接実行可能なプログラムだけでなく、ソース形式のプログラム、圧縮処理がされたプログラム、暗号化されたプログラム等を含む概念である。

【発明を実施するための形態】

【0042】

一.第1の実施形態

1.全体的構成

この発明による運転条件決定装置100を用いた振動試験システムの構成を図3に示す。振動制御器22(たとえばIMV株式会社のK2を用いることができる)は、目的とする周波数スペクトルを有する振動が供試体20に与えられるように、アンプ24を介して駆動コイル10に与える駆動信号を制御する。

【0043】

運転条件決定装置100は、アンプ24から出力され駆動コイル10に与えられる駆動電流および可変励磁電源26から出力される励磁電流を取得して、これらに基づいて目的に合致する好ましい運転条件を決定する。そして、振動制御器22によって制御された状態にて供試体20に振動が与えられている状態にて、運転条件決定装置100は、決定した運転条件に到達するように、徐々に、可変励磁電源26、可変ブロア電源28を制御する。なお、この実施形態は、所望の周波数スペクトルを有する振動を供試体に与えて試験を行うランダム振動試験に適しているが、もちろん周波数を掃引して行う正弦波掃引試験などにも適用することができる。

【0044】

図4に、運転条件決定装置100の機能ブロック図を示す。振動発生機1の可動部に供試体20を装着し、標準の励磁電流を励磁コイル4に与え、振動制御器22によって、供試体20に所望の振動を与えるよう駆動コイル10に与える駆動電流を制御する。必要加振力算出手段34は、振動制御器22による制御が安定した時点で、前記の励磁電流および駆動電流を取得し、これらに基づいて、前記振動発生機1が発生している加振力を算出する。このようにして算出された加振力は、この振動発生機1を用いて、当該供試体20に対し前記所望の振動を与えようとした場合に、必要とされる加振力である。

【0045】

想定駆動電流算出手段36は、励磁電流の値を前記の標準励磁電流から変化させたとした場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する。

【0046】

想定温度算出手段38は、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイル4に与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイル10に与えた場合の駆動コイルの想定温度を算出する。想定温度算出手段38は、想定冷却能力を変えて、上記の想定温度の算出を行う。

【0047】

運転条件選択手段40は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機1を運転させたとした場合に、励磁コイル4および駆動コイル10の想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する。たとえば、静音性に着目するのであれば、温度条件を満足するもののうち、ブロア回転数が最も小さくなる想定励磁電流と想定冷却能力の組み合わせを選択する。消費電力に着目するのであれば、温度条件を満足するもののうち、消費電力が最も小さくなる想定励磁電流と想定冷却能力の組み合わせを選択する。

【0048】

運転条件出力手段42は、振動制御器22による制御がなされており供試体20に振動が加えられている状態で、可変励磁電源26を制御し、現在の励磁電流が、前記選択した運転条件に示された想定励磁電流になるように、徐々に変化させる。同時に、可変ブロア電源28を制御し、現在のブロア回転数が、前記選択した運転条件に示された想定ブロア回転数になるように、徐々に変化させる。なお、この変化のステップ毎に掛ける時間は、振動制御器22が励磁電流の変化に追従して制御を行い安定するまでに要する時間よりも長くすることが必要である。

【0049】

以上のようにして、供試体20の振動試験を行いつつ、好ましい運転条件となるような制御を行うことができる。

【0050】

2.ハードウエア構成

この実施形態において用いた振動発生機1は、図1に示す従来のものと同様である。ただし、冷却のための空気を取り入れる空気孔18に温度センサ19を、空気を排出するダクト14に温度センサ19Aを設けている点が従来と異なる。この温度センサ19、19Aにより、冷却のために取り入れた空気の温度、およびそれが振動発生機内部で熱せられることにより生じた温度上昇を知ることができる。なお、以下説明する実施形態においては、温度センサ19のみを用いている。温度センサ19に代えて温度センサ19Aを用いてもよいし、双方を併用してもよい。この点については、後に述べる。

【0051】

図5に、運転条件決定装置100をパーソナルコンピュータと専用ハードウェアを用いて実現した場合のハードウエア構成を示す。CPU54には、メモリ52、ハードディスク56、キーボード/マウス58、ディスプレイ50などが接続されており、システム統括とユーザインタフェイスを司る。この部分にはパーソナルコンピュータを用いるのが便利である。

【0052】

I/Oポート57を介して、本システム固有のハードウェアであるマスターコントローラ25が接続され、マスターコントローラ25には可変励磁電源26、可変ブロア電源28が接続されている。マスターコントローラ25は、CANバスを介して、可変励磁電源26、可変ブロア電源28に対して指令を与え、これらの電源出力を制御することができる。

【0053】

また、アンプ24の出力電流と可変励磁電源26の出力する励磁電流および温度センサ19の信号出力を測定するため、それぞれのセンサからのアナログ信号がマスターコントローラ25に入力されている。

【0054】

なお、マスターコントローラ25は、ディジタルシグナルプロセッサ(DSP)を有し、このDSPには、バスラインを介して、記録部、I/Oポート等が接続されている。記録部には、運転条件決定プログラム27が記憶されている。可変励磁電源26、可変ブロア電源28に対する制御は、I/Oポートを介して行われる。また、アンプ24、可変励磁電源26、温度センサ19からの信号出力は、A/D変換器によってディジタル信号に変換された後、I/Oポートを介して取り込まれる。

【0055】

なお、可変励磁電源26、可変ブロア電源28は、各々が必要とされる機能を果たしうるために設計されたパワー回路とその制御回路とからなる専用スイッチングコンバータシステムであって、各システムは専用の制御ハードウェア上のDSPプログラムで制御されており、各々が計測用バス(本実施例ではCANバスを使用している)を介してマスターコントローラ25と通信を行なうことが出来る。つまり、マスターコントローラ25からの指令を受けて、可変励磁電源26(可変ブロア電源28)の制御回路中のDSPが、パワー素子その他の周辺回路を駆動して所定のスイッチングコンバータを形成し、指令どおりの出力となるように制御を行う。

【0056】

ハードディスク56には、オペレーティングシステム(OS)と本システムの専用ハードウェアを統括しユーザインターフェイスを司る専用プログラムが記録されている。当該専用プログラムは、OSと協働して、その機能を達成する。なお、OSを用いずに、当該専用プログラムだけで、その機能を発揮するようにしてもよい。

【0057】

3.システム固有特性の計測

この実施形態においては、個々の振動発生機1についてその固有特性を測定し、当該振動発生機1と組み合わせて用いられる運転条件決定装置100のマスターコントローラ25の運転条件決定プログラム27のプログラムコードとして記憶するようにしている。この固有特性は、運転条件決定プログラムが最適な運転条件を決定する際に必要な特性である。ここでは、励磁電流・力係数関係式の実験式、消費電力関係式、温度モデル関係式、振動発生機1の標準運転条件、アンプ24の定格を記憶するようにしている。

【0058】

(1)まず、励磁電流・力係数関係式の実験式の記憶を行う。実験式の算出方法は以下のとおりである。駆動電流Id[A]を一定値に固定し、励磁電流If[A]を変化させて振動発生機1に与える。この時に可動部6に発生する加振力F[N]を計測する。この測定結果から、励磁電流をIf[A]としたときに、単位駆動電流(1[A])によって発生される加振力を力係数β[N/A]として表す下記関係式の係数K5〜K1を算出する。

【0059】

β = K5* If5 + K4* If4 + K3* If3+ K2* If2 +K1* If (A-1)

ここでは、βがIfの5次式で近似されることを仮定した例を示した。

【0060】

力係数βは、それに駆動電流Idの値を掛けると発生する加振力Fの値が求まる基本的な特性量である:

F =β Id (A-2)

なお、この力係数βの関係式は振動発生機個体ごとに異なるが、供試体負荷状況には依存せず、また時間的にも変化しないと考えて良いものであり、振動発生機の製造時に測定したデータまたはその後の点検実施時に測定したデータを、全試験に共通して使うことができる。

【0061】

(2)次に、消費電力関係式および温度モデル関係式の記憶を行う。消費電力関係式は、駆動電流と駆動コイル10における消費電力との関係、励磁電流と励磁コイル4における消費電力との関係、ブロア回転数と冷却ブロア16における消費電力との関係を示すものである。温度モデル関係式は、駆動電流と励磁電流とブロア回転数とのデータが与えられたときに駆動コイル10の温度と励磁コイル4の温度とを推定するための関係を示すものである。以下、これらの関係式の導出について説明する。

【0062】

駆動コイル10に発生する単位時間当たりのジュール熱(消費電力)をPd[W]、駆動電流をId[A]と書くと、

Pd = Rd Id2 (B-1)

ここにRd[Ω]は駆動コイルの温度Td[K]における直流抵抗であって、基準温度Td0における値をRd0と書けば、駆動コイルの電気抵抗の温度係数をcdと書いて、次式で与えられる;

Rd = Rd0[ 1 + cd( Td - Td0 ) ] (B-2)

さて、(B-1)で決まるジュール熱が駆動コイルで発生するのであるから、駆動コイルの温度上昇が起きる。つまり、Tdは時間的に変化してゆく。しかし、もし熱の発生Pdが一定に保たれていれば、冷却風などによる熱輸送と釣り合って、どこかで熱平衡に達する。この熱平衡温度Tdを決める簡潔な実験式を定めたい。

【0063】

熱平衡温度Tdはさまざまな要因に複雑に影響されて定まるのであろうが、最も基本的には、駆動コイルでの消費電力Pdに比例するであろう。また、冷却風を発生するブロアの回転数Vには反比例するであろう、と考えられる。そこで、実験的に決めるパラメータ(kd,αd)を使って、次式が成り立つと仮定する:

Td - Tin = kd Pd/Vαd (B-3)

ここに、Tinは、冷却空気の空気取り入れ口における温度である。

【0064】

上記の3本の式から、電流Idとブロア回転数Vの関数として消費電力Pd を与える次の式を得る:

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

まったく同様にして、励磁コイルについても、上記に相当する下式が得られる:

Pf = Rf If2 (B-5)

Rf = Rf0[ 1 + cf( Tf - Tf0 ) ] (B-6)

Tf - Tin = kf P/Vαf (B-7)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

ブロアの消費電力をPbと書くと、ブロアの定格回転数をV0[Hz]、定格消費電力をPb0として、回転数をVに落とした場合の消費電力は、概ね下記のように表わされる:

Pb= Pb0(V/ V0)3 (B-9)

以上をまとめると、

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

Pb= Pb0(V/ V0)3 (B-9)

Td= kd Pd/Vαd + Tin (B-10)

Tf = kf Pf/Vαf + Tin (B-11)

の5つの式が得られる。

【0065】

なお、上記では駆動コイルと励磁コイルの間の相互作用を無視した式を掲げたが、より一般的にはこれを勘定に入れることが必要であり、その場合式(B-10)および式(B-11)の関係は次式のように書ける:

Td = T1 - Tin = kdd Pd/Vαdd + kdf Pf/Vαdf (B-12a)

Tf = T2 - Tin = kfd Pd/Vαfd + kff Pf/Vαff (B-12b)

すなわち、Td Tfは、連立方程式(B-12a)(B-12b)の解として定まることになるが、ここでは説明の簡略化のため、簡略化した式(B-10)および式(B-11)に基づいて説明を行う。なお、(B-4),(B-8),(B-9)に相当するものを「消費電力関係式」、(B-10),(B-11) に相当するものを「温度モデル関係式」と呼ぶ。

【0066】

上記5つの式に用いられているパラメータ、抵抗値 Rd0、Rf0、基準温度Td0、Tf0、温度係数cd、cf、温度モデル係数kd、αd、kf、αfは、振動発生機1の個体毎または機種毎に、実験によって定められる。これらの関係式とパラメータは本システムの制御運転中に高速で行なう演算に用いられるため、具体的にはマスターコントローラ25のDSPプログラムコードとして記憶される。

【0067】

(3)さらに、振動発生機1の標準運転条件およびアンプ24の定格をマスターコントローラ25の運転条件決定プログラム27の一部として記憶する。

【0068】

4.運転条件決定プログラム27の処理

図6に、運転条件決定プログラム27のフローチャートを示す。

【0069】

まず、オペレータは、振動発生機1の可動部6に供試体20を固定する。さらに、要求される振動が供試体20に与えられるように、振動制御器22を操作して設定する。ここでは、所定のランダム振動を供試体20に与えるものとし、要求される振動の特性が周波数スペクトルにて与えられるものとする。したがって、オペレータは、振動制御器22において、要求される振動の各周波数における強度を入力する。

【0070】

運転条件決定装置100のCPU54は、専用プログラムにしたがって運転最適化の規範(省電力や静音など)をディスプレイ50に表示する。オペレータは、キーボード/マウス58を操作して、運転最適化の規範を選択する。CPU54は、このようにして選択された最適化規範をメモリ52に記憶し、マスターコントローラ25に送る。マスターコントローラ25は、受け取った最適化規範を記録部に記憶する(ステップS4)。

【0071】

運転条件決定装置100のCPU54は、ステップS5において、記録されている標準運転条件を読み出して、I/Oポート57・マスターコントローラ25を経由して可変励磁電源26に標準の励磁電流値Ifonを出力するように指示を送る。可変励磁電源26はこの指示に従い、励磁電流値をIfonに制御する。同じようにして、CPU54は、可変ブロア電源28に指示を送って冷却ブロア16が標準のブロア回転数Vonとなるように制御する(ステップS5)。

【0072】

この状態において、オペレータは、振動制御器22を動作させて振動発生機1によって供試体20を振動させる。なお、振動制御器22に対して、運転条件決定装置100の側から、開始指令を与えるようにしてもよい。

【0073】

振動制御器22により、加速度センサ30の出力がモニタされ、これに応じてアンプ24から出力される駆動電流が制御され、要求される振動が供試体20に与えられることになる。

【0074】

次に、マスターコントローラ25は、上記の振動制御器22による制御が安定した後に、ステップS6を実行する。この実施形態では、所定時間(たとえば1秒)の経過があれば制御は安定すると仮定している。なお、駆動電流を監視しておき、そのRMS値の変化が所定値以下となれば、安定したと判断するようにしてもよい。

【0075】

ステップS6において、マスターコントローラ25は、可変励磁電源26の出力である励磁電流If0を測定する。また、アンプ24の出力である駆動電流を測定し、そのRMS値Id0およびピーク値Id0_peakを得る。さらに、温度センサ19の出力である冷却空気温度Tinを取得する。

【0076】

次に、マスターコントローラ25は、ステップS7において、現状の供試体負荷状況の下で当該試験を実施するために必要な加振力を算出する。まず、励磁電流・力係数関係式(A-2)に基づいて、計測した励磁電流データIf0をIfに代入して、力係数β0を算出する。

【0077】

β0 = K5* If05 + K4* If04 + K3* If03 + K2* If02 +K1* If0

前述のように、この力係数β0に駆動電流Idoを乗じることにより、実際に生じている加振力F1(すなわち必要とされる加振力)が算出される。

【0078】

F1 = βo Ido

同様にして、マスターコントローラ25は、駆動電流ピーク値Id0_peakを用いて、必要加振力のピーク値F1_peakを算出する。

【0079】

F1_peak = βo Ido_peak

次に、マスターコントローラ25はCPU54から指示された最適化規範に則り、算出した必要加振力F1 およびF1_peakに基づいて、最適運転条件を探索して決定する(ステップS8)。なお、これらの処理がなされている間も、振動制御器22による制御は続けられ、供試体20に対する振動試験は継続されている。

【0080】

図7に、最適運転条件決定処理の詳細フローチャートを示す。最適運転条件決定処理において、マスターコントローラ25は、励磁電流を変化させた場合、ブロア回転数を変化させた場合の組み合わせの中で、最適化規範に合致するものを選択する。

【0081】

まず、所定の標準励磁電流Ifonを対象励磁電流Ifとして、ブロア回転数を変化させた場合について検討する。標準励磁電流Ifonの場合には、これに対応する駆動電流Idが実測されているので、ステップS81、S82、S83は実行しない。ステップS84において、標準励磁電流Ifon、駆動電流Id、温度センサ19の計測値に基づいて、合計消費電力の算出および駆動コイル10、励磁コイル4の温度予測を行う。

【0082】

まず、標準ブロア回転数Von(ここでは60Hzを標準ブロア回転数とする)を対象回転数Vとして検討する。励磁電流If、回転数Vの時の、駆動コイル10での消費電力Pd、励磁コイル4での消費電力Pf、冷却ブロア16での消費電力Pbは、既に説明したとおり以下の式によって算出できる。

【0083】

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

Pb= Pb0(V/ V0)3 (B-9)

総消費電力Ptは、Pd, Pf, Pbの和として算出される。さらに、温度センサ19による冷却空気の温度測定値を用いて、下式に従って、駆動コイル10と励磁コイル4が熱平衡に達したときの温度が推定される。

【0084】

Td= kd Pd/Vαd + Tin (B-10)

Tf = kf Pf/Vαf + Tin (B-11)

続いて、マスターコントローラ25は、算出した励磁コイルの熱平衡温度Tf および駆動コイルの熱平衡温度Td が、予め定めた制限温度以内にあるかどうかを判断する(ステップS85)。いずれか一方でも、制限温度を超えている場合には、次のブロア回転数についての検討に移る。

【0085】

制限温度を超えていた場合、算出した総消費電力Pt、励磁コイル温度Tf および駆動コイル温度Td を、データテーブル(図8A、B、C、D)の、励磁電流と冷却ブロア回転数によって決まる該当部分に記録するとともに、運転不可能であることを示すマーク(NGなど)を併せて記録する(ステップS86)。図8Aは、励磁電流とブロア回転数の組み合わせによる予想される駆動コイル熱平衡温度Tdのテーブルである。励磁電流20A、ブロア回転数60Hzにおいて、駆動コイル温度Tdが60度と予想されたことが示されている。この温度が、制限温度を超えていた場合には、同時に図8Dのテーブルに(NG)が記録される。図8Bは、励磁電流とブロア回転数の組み合わせによる予想される励磁コイル熱平衡温度Tfのテーブルである。図8Cは、励磁電流とブロア回転数の組み合わせによる予想される合計消費電力のテーブルである。図8Dは、いずれか一方または両方のコイルの温度が制限温度を超える運転条件がまとめて記録されるテーブルである。

【0086】

次に、マスターコントローラ25は、検討すべきブロア回転数が残っているかどうかを判断する(ステップS87)。ここでは、標準ブロア回転数Vonについてのみ検討しただけであるから、次に、このブロア回転数を変化させた想定ブロア回転数(たとえば50Hz)を対象ブロア回転数として、ステップS84以下を繰り返す。

【0087】

これにより、想定ブロア回転数とした場合の、駆動コイル温度、励磁コイル温度、合計消費電力を算出することができる。これを計算すべき全ての想定ブロア回転数について繰り返し行う。なお、想定ブロア回転数を徐々に下げていく場合、ある回転数にて、熱平衡における駆動コイル推定温度または励磁コイル推定温度が制限温度を超える場合には、それより小さい回転数の想定ブロア回転数について検討を行う必要はない。制限温度を超えることが明らかだからである。

【0088】

全ての想定ブロア回転数について計算を終えると(あるいは途中で制限温度を超えると)、次には励磁電流の想定値を変化させて検討を行う。つまり、上記では、標準励磁電流Ifonを対象励磁電流Ifとして計算を行ったが、標準励磁電流Ifonを変化させた想定励磁電流(たとえば18A)を対象励磁電流Ifとして、ステップS81以下を実行する。

【0089】

ステップS81において、励磁電流・力係数関係式(A-2)に基づいて、励磁電流を定格励磁電流Ifonから想定励磁電流Ifに変えた場合の力係数βを算出する(ステップS81)。

【0090】

次に、上記想定励磁電流Ifの下で、ステップS7において算出した必要加振力F1 およびF1_peakを得るために必要な想定駆動電流のRMS値Idおよびピーク値Id_peakを算出する(ステップS82)。これらは、下式によって算出する。

【0091】

Id = F1 / β

Id_peak = F1_peak / β

次に、算出した想定駆動電流RMS値Idが、アンプ24の出力電流の最大定格RMS値を超えていないかを判断する。同様に、算出した想定駆動電流ピーク値Id_peakが、アンプ24の出力電流の最大定格ピーク値を超えていないかを判断する(ステップS83)。超えていれば、図8Dの該当箇所に、(NG)を記録し、次の想定励磁電流If(たとえば16A)についてステップS81に戻って処理を行う。

【0092】

超えていなければ、ステップS84以下を実行し、当該想定励磁電流の下で、ブロア回転数を変化させた場合の、駆動コイルの温度、励磁コイルの温度、合計消費電力を、図8のテーブルに記録する。全ての想定ブロア回転数について計算を終えると(あるいは途中で制限温度を超えると)、次の想定励磁電流につき、ステップS81以下を繰り返す。

【0093】

以上を繰り返し、検討すべき全ての想定励磁電流・ブロア回転数について計算を終えると、マスターコントローラ25は、図8のテーブルを参照して最適条件の検索を行う。たとえば、ステップS4において、省電力が最適化規範として選択されていれば、図8Dのテーブルにおいて、(NG)が記載されていないもののなかで、図8Cのテーブルによって最も消費電力が小さいものを、運転条件として選択する(ステップS88)。

【0094】

以上のようにして、最適運転条件を決定すると、マスターコントローラ25は、振動制御器22による振動試験を継続したまま、可変励磁電源26、可変ブロア電源28を制御して、決定した最適運転条件に移行させる(図6のステップS9)。この際、急激に励磁電流を変化させると、これに追従するため振動制御器22が急激な制御を行い、好ましくない過渡的な変化による振動が供試体20に与えられてしまうことも起こりうる。そこで、決定された運転条件による励磁電流に至るまで、段階的に徐々に変化をさせるようにしている。

【0095】

この実施形態では、1)励磁電流の段階的な単位変化(1ステップあたりの変化)が所定値(たとえば1A)を超えないこと、2)励磁電流の段階的な単位変化の間隔(1ステップあたりの継続時間)が所定時間(たとえば1秒)を下回らないように、マスターコントローラ25が励磁電流の変化を制御するようにしている。条件1)は急激な変化による好ましくない振動を避けるためであり、条件2)は振動制御器22が制御を安定させないうちに励磁電流を変えることによる悪影響を避けるためである。

【0096】

なお、ブロア回転数は制御には直接影響しないので、上述のような配慮は必要ないが、この実施形態では励磁電流と同じように段階的に徐々に変化させるようにした。

【0097】

上記のようにして、振動試験を行いつつ、自動的に最適な運転条件を決定し制御することができる。

【0098】

なお、この自動的に行われる最適化過程をオペレータがモニタ出来るよう、マスターコントローラ25は、以上の最適化処理結果データをCPU54に送る。CPU54は、最適運転条件を、例えば図9に例として示すようなデータをディスプレイ50に表示することによって、オペレータに現在の制御状態を報告することが出来る。

【0099】

二.第2の実施形態

第1の実施形態では、ランダム振動試験を例として説明した。ランダム振動試験は定常的な不規則振動を発生させる試験法であって、一旦安定した駆動電流は全試験時間を通じて大きな変化をしないのが通常である。従って、上述で説明した運転条件の自動最適化の過程は休みなく実施されるものの、設定される運転条件には大きな変化は起きない。

【0100】

しかし、周波数を掃引しつつサイン波振動を与える試験(正弦波掃引試験)においては、振動試験装置自身が有する周波数特性が存在するため、たとえ発生させる振動の加速度レベルが一定であっても、加振機1に与えるべき駆動電流の大きさは時間とともに変化することになるが、このような場合においても、本発明の方法を適用することができる。たとえば、掃引区間の片道1掃引分について、駆動電流の平均RMS値やピーク値等を算出するようにすれば、掃引区間平均値としての最適化を図ることができる。

【0101】

しかし、より好ましい追従性をもつ最適化を行うのであれば、周波数掃引にあわせて最適運転条件を算出して制御することが好ましい。それには上記で述べた駆動電流の平均を取る平均時間を出来るだけ短くして、掃引動作に追随して本最適化制御が常に行われるようにすればよい。この動作の実現法について説明する。

【0102】

加振状態が緩やかに変化する場合の運転条件決定プログラム27のフローチャートを、図10に示す。ステップS50、S51は、第一の実施形態におけるステップS4〜S8と同じである。また、ステップS52は、第一の実施形態におけるステップS9と同じである。

【0103】

マスターコントローラ25は、決定した運転条件に到達した後、アンプ24の出力、すなわち駆動電流の監視を継続して行う(たとえば、0.5秒に1回程度)。そして、駆動電流が、運転条件到達時の値から所定値以上変化したかどうかを判断する(ステップS53)。所定値以上の変化が無ければ、そのまま運転条件を変えない。これは、あまり細かに、運転条件を変更することによる悪影響を避けるためである。一方、駆動電流において所定値以上の変化が見いだされれば、最適運転条件の再決定を行う(図6のステップS5〜S8)。そして、新たに求まった運転条件にしたがった制御を行う(ステップS54)。

【0104】

以上のようにして、加振状態が緩やかに変化する場合には、これに追従して常に最適な運転条件の下での運転を行うことができる。ここで、「緩やかに」というのは「加振状態の変化が本最適化制御の制御速度に比べて緩やかである」という意味である。なお、本最適化制御の速度は、例示したハードウェア実施例においてはおよそ2秒前の観測に基づく最適化制御の実施が実現できている。

【0105】

なお、このような制御は、正弦波掃引試験のように加振状態が緩やかに変化する場合だけでなく、ランダム振動試験においても、試験中に供試体の状態が変化することが予想される場合、あるいは途中で全体的な加振レベルを変化させる試験法を取るような場合にも有効に活用することが出来る。

【0106】

このようにして、本法は通常のランダム振動試験や正弦波振動試験の他、例えばSOR(サイン・オン・ランダム試験)やROR(ランダム・オン・ランダム試験)、またショック試験や実測波再現試験、また共振点追随試験など、幅広く振動試験一般に対して適用することが出来る。

【0107】

三.その他の実施形態

上記実施形態では、想定駆動電流を算出する際に、その周波数特性を考慮していない。実際には、システムの伝達特性や、要求される振動に周波数特性があるので、これらを考慮し、想定駆動電流についても周波数特性を考慮して、最適運転条件を決定するようにしてもよい。

【0108】

上記実施形態では、運転条件決定装置100は振動制御器22とは別のものとして設けられている。しかし、運転条件決定装置と振動制御器とを一体のものとして構成してもよい。

【0109】

上記実施形態では、供試体に対する振動試験を継続したままで最適運転条件に移行するようにしている。しかし、供試体に対する試し加振を行った後に振動を停止し、試し加振によって算出した最適運転条件にて、本加振を開始するようにしてもよい。

【0110】

また、供試体に対して同様の振動試験を繰り返して実施する場合には、次のようにして最適運転条件を算出し、これにしたがって運転を行うようにしてもよい。まず、CPU54は、供試体に対する振動試験を行っている際に、刻々変化する駆動電流を測定し記録する。次に、この記録された各時点における駆動電流に基づいて、各時点での最適運転条件を算出する。なお、最適運転条件の算出は前述の実施形態のとおりである。また、この最適運転条件は、外部のPCなどによってオフラインにて計算することもできる。このようにして、特定の振動試験について、試験開始から時間が経過した各時点における最適な運転条件を決定する。続いて、この運転条件をマスターコントローラ25に与え、各時点における予め算出された最適運転条件にて運転を行う。

【0111】

このようにすれば、たとえば、ユーザに納入済の振動試験システムについても、駆動電流を測定・記録し、そのデータを持ち帰ることにより最適運転条件を算出することができ、これに基づく運転を行うことや本発明の装置導入後の効果を事前予測することが可能となる。

【0112】

なお、上記各実施形態では、測定した駆動電流に基づいて最適運転条件を算出している。しかし、直接的に駆動電流を測定しなくとも、実質的に駆動電流を測定するようにしてもよい。たとえば、別途測定された振動試験装置の駆動電流・加速度特性と目標掃引加速度プロファイルなどに基づいて必要な駆動電流値を算出したものを用いてもよい。

【0113】

上記実施形態では、冷却空気の温度に基づいて、駆動コイル10、励磁コイル4の将来の熱平衡温度を推定している。しかし、駆動コイル10に印加されている

電流と電圧を計測し、駆動コイル10の温度による抵抗値の変化を予めテーブルとして記憶しておくか、抵抗の温度係数データを使って、駆動コイル10の現在の温度を測定するようにしてもよい。励磁コイル4についても同様である。

【0114】

なお、駆動コイル10、励磁コイル4に、温度センサを設けて直接測定してもよい。しかし、駆動コイル10に温度センサをつけることは一般に容易ではないので本法の実施時における簡便性を損なうことになる。また、センサの耐久性などから見て、必ずしも信頼性の高い方法ではないので、上述してきた方法においては、敢えて温度センサを用いることなく、コイルの温度モデルを使って、コイルに供給されている電流からコイルの温度を推定する、という方法を採っているのである。このため、得られる温度推定値には「熱平衡状態における到達温度」という意味しか持たせることが出来ず、現在の実際のコイル温度とは異なる温度を推定してしまう可能性がある。また、モデルの限界に起因する大きな推定誤差の発生もあり得る。

【0115】

しかし、ここに述べたこれらの場合では、計測時点でのコイルの温度を知ることが出来るのであるから、その測定値を温度制限値と常に比較し、温度が上がりすぎている場合にはブロアの回転数を上げるなどの的確な対策を取ることが可能になり、より精密な最適化制御が実施できるようになる。

【0116】

コイルの温度を測定する方法として、冷却空気の取り入れ口での温度と排出ダクトでの温度を測定し、その温度差からコイルの温度を推定する方法を採ることが出来る。冷却空気がコイルに熱せられることによって生じた温度差は、ふたつのコイルでの消費電力とブロアの回転数によって決まると考えることが出来るから、適切な温度モデルを作っておくことにより、運転中のコイルでの消費電力とブロアの回転数のデータを使えば、コイル温度の推定を行なうことが出来る。

【0117】

上記実施形態では、駆動電流、励磁電流を測定して計算・制御する方法について述べた。この明細書において、電流は直接的に測定する場合だけでなく、電圧を測定することによって得てもよい。

【0118】

上記実施形態では、マスターコントローラ25が最適の条件のものを選択するようにしている。しかし、所定の基準を満たす(たとえば、消費電力が所定電力以下、ブロア回転数が所定回転数以下など)ものを全て選択して表示し、オペレータに選ばせるようにしてもよい。また、消費電力、ブロア回転数の双方を考慮して運転条件を選択するようにしてもよい。この場合、消費電力、ブロア回転数ともに規格化し、それぞれにウエイト付けを行って、点数の最も高い(低い)ものを選択するようにすればよい。

【0119】

上記実施形態では、冷却能力すなわちブロア回転数によって冷却騒音(冷却装置の運転によって生じる騒音)を推定しているが、冷却騒音を直接測定するようにしてもよい。

【0120】

上記実施形態では、省電力、静音など一つの運転関連値に着目して運転条件を選択している。しかし、複数の運転関連値を組み合わせて運転条件を選択するようにしてもよい。たとえば、標準励磁電流・標準ブロア回転における電力からの省電力割合(減少%)と、標準ブロア回転からの回転数低下割合(減少%)の合計値が最も大きいものを選択するようにしてもよい。また、それぞれの運転関連値にウエイトを付して選択するようにしてもよい。

【0121】

上記実施形態では、空冷による振動試験装置について説明したが、水冷による振動試験装置についても適用することができる。

【0122】

また、水冷の場合には過冷却により水滴などが発生することから、周囲温度に比べて、駆動コイル10や励磁コイル4の温度が、所定温度以下にならないことも制約条件の一つとして加えることが好ましい。

【0123】

総じて言えば、着目する運転関連値には、システムの消費電力(最小化する)、システムの効率(最大化する)、ブロアノイズ(最小化する)、あるいはここに上げた以外のものでも最適化の対象となりうるものであればそれらが含まれる。また、それらを組み合わせたものを注目する運転関連値としてもよいし、またその場合、重み付けをしても良いし、しなくてもよい。

【0124】

なお、上記実施形態では、ステップS5の運転開始からステップS6での励磁電流などの取得までの時間を予め定めた時間としている。しかし、試験内容に応じて、オペレータがこの時間を変えることができるようにしてもよい。また、駆動信号を観察することによりこの時間を決めることも出来る。

【0125】

また、上記実施形態では、励磁電流、冷却能力(ブロア回転数)を変化させて、想定励磁電流、想定ブロア回転数の組み合わせの中から、温度条件を満足する組み合わせを運転条件として選択するようにしている。しかし、励磁電流は固定しておき、ブロア回転数のみを変化させて想定ブロア回転数のもとでの温度条件を満足するものを算出し、運転条件として選択するようにしてもよい。特に、瞬発的に大きな振動を与える試験(一般にショック試験といわれている)を行う場合や、振動を与えていない待機状態などでは、励磁電流を所定の値に保つことが求められるので、このような方法が適している。

【0126】

具体的には、次のような処理にて、運転条件(ブロア回転数)を決定する。まず、可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する。次に、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する。さらに、想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件(ブロア回転数)として選択する。このようにして、適切なブロア回転数を得ることができる。

【実施例】

【0127】

図11A、図11B、図12A、図12Bに、上記第2の実施形態による運転条件決定装置100を用いて、振動制御を実施した場合のブロア回転数、消費電力の変化を示す。

【0128】

振動発生機1およびアンプ24としてIMV社製i240/SA3M、振動制御器22としてIMV社製K2、供試体20として質量120kgの模擬負荷、および本発明の実施用に開発した専用ハードウェアを用いて実験を行った。最適化規範としては、省電力を選択した。

【0129】

図11Aに示すように、加速度目標値(要求される振動)を階段状に急激に変化させた。この時の、駆動電流や励磁電流の変化を示したのが、図11Aである。また、駆動コイル10での消費電力、励磁コイル4での消費電力、冷却ブロア16での消費電力の変化を図11Bに示す。この実験結果からも明らかなように、加速度目標値に応じて、ブロア回転数、励磁電流が適切に設定され、合計消費電力の低減が実現されている。なお、図12A、図12Bは、図11A、図11Bの一部分を拡大したものである。

【図面の簡単な説明】

【0130】

【図1】動電式振動発生機(空冷式)の構造を示す図である。

【図2】従来の振動試験システムの構成を示す図である。

【図3】本発明の一実施形態による振動試験システムの構成を示す図である。

【図4】第一実施形態による運転条件決定装置の機能ブロック図である。

【図5】運転条件決定装置のハードウエア構成である。

【図6】運転条件決定プログラム27のフローチャートである。

【図7】運転条件決定プログラム27のフローチャートである。

【図8】運転条件の組み合わせを記録したテーブルの例である。

【図9】運転条件設定の効果を示す画面の表示例である。

【図10】第2の実施形態による運転条件決定プログラム27のフローチャートである。

【図11】第2の実施形態による運転条件決定装置を用いた実験結果を示すグラフである。

【図12】第2の実施形態による運転条件決定装置を用いた実験結果を示すグラフである。

【符号の説明】

【0131】

34・・・必要加振力算出手段

36・・・想定駆動電流算出手段

38・・・想定温度算出手段

40・・・運転条件選択手段

42・・・運転条件出力手段

【技術分野】

【0001】

この発明は、振動試験の目的や状況に応じて、動電式振動発生機の適切な運転条件を決定することのできる運転条件決定装置に関するものである。

【背景技術】

【0002】

図1に、動電式振動発生機1の内部構造を示す。磁気回路2の内部には励磁コイル4が設けられている。中央部には、可動部6が、エアーサスペンション8によって、上下動可能なように保持されている。可動部6の上部は、振動試験を行う対象である供試体を固定できるようになっている。可動部6の下部には、駆動コイル10が設けられている。

【0003】

励磁コイル4に直流電流を流すことにより、空隙部12に直流磁場を形成する。この空隙部12に駆動コイル10が設けられており、駆動コイル10に交流電流を流すことによって、可動部6を上下に振動させる。これにより、可動部6の上部に取り付けた供試体を振動させる。

【0004】

なお、磁気回路2の下部にはダクト14が設けられ、その先には冷却ブロア16が取り付けられている。冷却ブロア16を回転させることにより、ダクト14を介して空気を吸引し、磁気回路2上部の空気孔18から空気を内部に導くことができる。これにより、励磁コイル4、駆動コイル10を冷却することができる。なお、ここでは空冷式の場合を例にとって説明を行うが、冷却装置の消費電力や発生騒音に着目すれば、水冷式の場合にも同様に本発明を適用することができる。

【0005】

図2に、図1の振動発生機1を用いて構成した振動試験システムのブロック図を示す。振動発生機1の可動部6には供試体20が固定される。励磁コイル4に対しては、励磁電源25から励磁電流が供給される。冷却ブロア16に対しては、ブロア電源27から電流が供給される。供試体20に与えたい振動の周波数スペクトルを振動制御器22に設定する。振動制御器22からの駆動信号は、アンプ24によって増幅され、駆動コイル10に与えられる。これによる振動は、可動部6に設けられた加速度センサ30によって計測され、振動制御器22に与えられる。これを受けた振動制御器22は、計測された振動波形をフーリエ変換し、その周波数スペクトルを算出する。そして、振動波形の周波数スペクトルと、設定された所望の周波数スペクトルとの違いに基づいて、駆動信号の周波数スペクトルをより適切なものに修正する。そして、駆動信号の周波数スペクトルを逆フーリエ変換して、駆動信号を算出し、アンプ24に出力する。このようにして、目的とする周波数スペクトルを有する振動を、供試体に与えることができる。

【0006】

なお、上記のように目的とする不規則振動の周波数スペクトルを与えて行う試験(ランダム振動試験)の他、固定した振動数の正弦波を与えて行なう正弦波試験や周波数を時間的に掃引した正弦波振動を与えて行う試験(正弦波掃引試験)、や共振点追随試験、またこれらを複合した形の試験であるSOR(サイン・オン・ランダム試験)やROR(ランダム・オン・ランダム試験)、瞬間的に先鋭なパルス状の波形として表現された振動を与える試験(ショック試験)や実測波形を再現する試験なども行われている。

【0007】

【特許文献1】特開2001−13033号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のような従来の振動試験システムでは、励磁コイル4のための励磁電源26の励磁電流値は、当該システムの出しうる最大加振力に合わせて決められて出荷され、オペレータが使用時にこれを変更することはできなかった。したがって、小さな加振力しか必要でない場合であっても、励磁電流を小さくして総消費電力を抑えるというような調整をオペレータが行えるようにはなっていなかった。

【0009】

仮に、オペレータが励磁電流を変更可能であるとしても、励磁電流を変更した場合の影響を予測するためには、専門的知識が必要であり簡単ではなかった。たとえば、目的とする加振力を得るという前提のもとでは、励磁電流を小さくすると、これに対して駆動電流を大きくしなければならない。したがって、励磁電流と駆動電流のバランスによっては、励磁電流を小さくしたからと言って必ずしも全体としての消費電力が節減できるとは限らないからである。

【0010】

特許文献1には、必要とする加振力が小さい場合に、励磁電流を小さくすることによって励磁電力を節約する手法が開示されている。しかし、励磁電力が節約されたとしても、その結果、それ以上に駆動電力が増加すれば、システム全体としては省電力という結果を得ることができない。

【0011】

特許文献1では、これに加えて、静音目的を達成するため、要求される加振力が小さい場合には、冷却ブロアの回転数を小さくする点が開示されている。しかし、これも、励磁コイルにのみ着目して発熱の問題を解決しようとしているため、静音目的は達成できたとしても、駆動コイルの発熱量増加によって限界温度を超えてしまうという問題を解決できなかった。

【0012】

この発明は、上記のような問題点を考慮して、省電力、静音、精度向上、出力可能速度の増大などの運転関連値に注目し、振動発生機の動作限界を考慮しつつ、注目した運転関連値が所定の条件を満足するための運転条件を算出する装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

この発明に係る運転条件決定装置のいくつかの側面を以下に述べる。

【0014】

(1)この発明に係る運転条件決定装置は、静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における、当該駆動電流に基づいて前記振動発生機が発生している加振力を必要加振力として算出する必要加振力算出手段と、励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する想定駆動電流算出手段と、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する運転条件選択手段と、選択した運転条件を出力する運転条件出力手段とを備えている。

【0015】

したがって、温度条件を満足しつつ、注目する運転関連値が所定の条件を満たすような運転条件を決定することができる。

【0016】

(2)この発明に係る運転条件決定装置は、想定駆動電流算出手段は、想定駆動電流の平均RMS値およびピーク値を算出し、運転条件選択手段は、前記想定駆動電流の平均RMS値およびピーク値が、駆動電流を供給する供給回路の各々の定格値を超えていないことを前提条件とすることを特徴としている。

【0017】

したがって、駆動電流を供給する供給回路の定格も考慮した所望の運転条件を決定することができる。

【0018】

(3)この発明に係る運転条件決定装置は、運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、想定励磁電流における想定励磁電力と、想定駆動電流における想定駆動電力と、想定冷却能力を得るための想定冷却電力の合計電力が最小となる条件を満足する組み合わせを運転条件として選択することを特徴としている。

【0019】

したがって、システム全体としてみた場合の消費電力が最小となるような運転条件を設定できる。

【0020】

(4)この発明に係る運転条件決定装置は、運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、冷却騒音が最小となる条件を満足する組み合わせを運転条件として選択することを特徴としている。

【0021】

したがって、システム全体としてみた場合の冷却騒音が最小となるような運転条件を設定できる。

【0022】

(5)この発明に係る運転条件決定装置は、運転条件出力手段は、現在の励磁電流を前記選択された運転条件中の想定励磁電流に向けて徐々に段階的に変化させるよう制御し、当該段階的変化の間隔を、所与の励磁電流のもとで所望の振動が得られるように駆動電流を制御する振動制御器による制御に必要な時間よりも大きくすることを特徴としている。

【0023】

したがって、供試体に対する振動試験を継続しながら、決定した運転条件に制御することができる。

【0024】

(6)この発明に係る運転条件決定装置は、運転条件出力手段が前記選択された運転条件を出力した後、前記駆動電流を監視し、所定値以上の変化が見いだされると、前記必要加振力算出手段、前記想定駆動電流算出手段、前記想定温度算出手段、前記運転条件選択手段を動作させて、新たな運転条件を得る監視手段をさらに備え、監視手段の得た新たな運転条件を前記運転条件出力手段から出力することを特徴としている。

【0025】

したがって、運転状況が変化した場合においてもこれに追従して好ましい運転条件に制御することができるとともに、わずかな運転状況の変化にはあえて追従せず、制御の混乱を回避することができる。

【0026】

(7)この発明に係る運転条件決定装置は、静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する駆動電流検出手段と、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件として選択する運転条件選択手段と、選択した運転条件を出力する運転条件出力手段とを備えている。

【0027】

したがって、温度条件を満足した運転を行うことができる。

【0028】

(8)この発明に係る運転条件決定装置は、運転条件出力手段によって運転条件を制御している際に、前記励磁コイルの温度および前記駆動コイルの温度を計測し、当該温度のいずれかが所定温度を超えている場合には、前記冷却器の冷却能力を上げるよう制御する手段を備えている。

【0029】

したがって、制御中に、励磁コイルの温度および前記駆動コイルの温度が予想以上に上昇した場合に、これに対応することができる。

【0030】

(9)この発明に係る運転条件決定装置は、運転条件出力手段が、運転条件選択手段が選択した運転条件にて運転するように、リアルタイムにて出力を行うことを特徴としている。

【0031】

したがって、振動試験を継続しつつ運転条件を適切なものにすることができる。

【0032】

(10)この発明に係る運転条件決定装置は、運転条件出力手段が、予め運転条件選択手段が選択した運転条件にて運転するように出力を行うことを特徴としている。

【0033】

したがって、予め算出しておいた運転条件にしたがって振動試験を行うことができる。

【0034】

(11)この発明に係る運転条件決定装置は、運転条件選択手段が、各時点ごとの運転条件を時系列で算出することを特徴としている。

【0035】

したがって、予め算出しておいた運転条件スケジュールにしたがって振動試験を行うことができる。

【0036】

「必要加振力算出手段」は、実質的に駆動電流に基づいて必要な加振力を算出する手段をいう。ここで、「実質的に」としたのは、直接的に駆動電流に基づく場合だけでなく、別途測定された振動試験装置の駆動電流・加速度特性と目標掃引加速度プロファイルなどに基づいて必要な駆動電流値を算出するような場合を含むものである。必要加振力算出手段は、実施形態においてはステップS7がこれに対応する。

【0037】

「想定駆動電流算出手段」は、実施形態においては、ステップS82がこれに対応する。

【0038】

「想定温度算出手段」は、実施形態においては、ステップS84がこれに対応する。

【0039】

「運転条件選択手段」は、実施形態においては、ステップS88やS89がこれに対応する。

【0040】

「運転条件出力手段」は、実施形態においては、ステップS9がこれに対応する。なお、運転条件出力手段は、運転条件を出力して他の機器を制御するものであってもよく、単に、決定した運転条件を出力するだけのものであってもよい。

【0041】

「プログラム」とは、CPUにより直接実行可能なプログラムだけでなく、ソース形式のプログラム、圧縮処理がされたプログラム、暗号化されたプログラム等を含む概念である。

【発明を実施するための形態】

【0042】

一.第1の実施形態

1.全体的構成

この発明による運転条件決定装置100を用いた振動試験システムの構成を図3に示す。振動制御器22(たとえばIMV株式会社のK2を用いることができる)は、目的とする周波数スペクトルを有する振動が供試体20に与えられるように、アンプ24を介して駆動コイル10に与える駆動信号を制御する。

【0043】

運転条件決定装置100は、アンプ24から出力され駆動コイル10に与えられる駆動電流および可変励磁電源26から出力される励磁電流を取得して、これらに基づいて目的に合致する好ましい運転条件を決定する。そして、振動制御器22によって制御された状態にて供試体20に振動が与えられている状態にて、運転条件決定装置100は、決定した運転条件に到達するように、徐々に、可変励磁電源26、可変ブロア電源28を制御する。なお、この実施形態は、所望の周波数スペクトルを有する振動を供試体に与えて試験を行うランダム振動試験に適しているが、もちろん周波数を掃引して行う正弦波掃引試験などにも適用することができる。

【0044】

図4に、運転条件決定装置100の機能ブロック図を示す。振動発生機1の可動部に供試体20を装着し、標準の励磁電流を励磁コイル4に与え、振動制御器22によって、供試体20に所望の振動を与えるよう駆動コイル10に与える駆動電流を制御する。必要加振力算出手段34は、振動制御器22による制御が安定した時点で、前記の励磁電流および駆動電流を取得し、これらに基づいて、前記振動発生機1が発生している加振力を算出する。このようにして算出された加振力は、この振動発生機1を用いて、当該供試体20に対し前記所望の振動を与えようとした場合に、必要とされる加振力である。

【0045】

想定駆動電流算出手段36は、励磁電流の値を前記の標準励磁電流から変化させたとした場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する。

【0046】

想定温度算出手段38は、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイル4に与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイル10に与えた場合の駆動コイルの想定温度を算出する。想定温度算出手段38は、想定冷却能力を変えて、上記の想定温度の算出を行う。

【0047】

運転条件選択手段40は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機1を運転させたとした場合に、励磁コイル4および駆動コイル10の想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する。たとえば、静音性に着目するのであれば、温度条件を満足するもののうち、ブロア回転数が最も小さくなる想定励磁電流と想定冷却能力の組み合わせを選択する。消費電力に着目するのであれば、温度条件を満足するもののうち、消費電力が最も小さくなる想定励磁電流と想定冷却能力の組み合わせを選択する。

【0048】

運転条件出力手段42は、振動制御器22による制御がなされており供試体20に振動が加えられている状態で、可変励磁電源26を制御し、現在の励磁電流が、前記選択した運転条件に示された想定励磁電流になるように、徐々に変化させる。同時に、可変ブロア電源28を制御し、現在のブロア回転数が、前記選択した運転条件に示された想定ブロア回転数になるように、徐々に変化させる。なお、この変化のステップ毎に掛ける時間は、振動制御器22が励磁電流の変化に追従して制御を行い安定するまでに要する時間よりも長くすることが必要である。

【0049】

以上のようにして、供試体20の振動試験を行いつつ、好ましい運転条件となるような制御を行うことができる。

【0050】

2.ハードウエア構成

この実施形態において用いた振動発生機1は、図1に示す従来のものと同様である。ただし、冷却のための空気を取り入れる空気孔18に温度センサ19を、空気を排出するダクト14に温度センサ19Aを設けている点が従来と異なる。この温度センサ19、19Aにより、冷却のために取り入れた空気の温度、およびそれが振動発生機内部で熱せられることにより生じた温度上昇を知ることができる。なお、以下説明する実施形態においては、温度センサ19のみを用いている。温度センサ19に代えて温度センサ19Aを用いてもよいし、双方を併用してもよい。この点については、後に述べる。

【0051】

図5に、運転条件決定装置100をパーソナルコンピュータと専用ハードウェアを用いて実現した場合のハードウエア構成を示す。CPU54には、メモリ52、ハードディスク56、キーボード/マウス58、ディスプレイ50などが接続されており、システム統括とユーザインタフェイスを司る。この部分にはパーソナルコンピュータを用いるのが便利である。

【0052】

I/Oポート57を介して、本システム固有のハードウェアであるマスターコントローラ25が接続され、マスターコントローラ25には可変励磁電源26、可変ブロア電源28が接続されている。マスターコントローラ25は、CANバスを介して、可変励磁電源26、可変ブロア電源28に対して指令を与え、これらの電源出力を制御することができる。

【0053】

また、アンプ24の出力電流と可変励磁電源26の出力する励磁電流および温度センサ19の信号出力を測定するため、それぞれのセンサからのアナログ信号がマスターコントローラ25に入力されている。

【0054】

なお、マスターコントローラ25は、ディジタルシグナルプロセッサ(DSP)を有し、このDSPには、バスラインを介して、記録部、I/Oポート等が接続されている。記録部には、運転条件決定プログラム27が記憶されている。可変励磁電源26、可変ブロア電源28に対する制御は、I/Oポートを介して行われる。また、アンプ24、可変励磁電源26、温度センサ19からの信号出力は、A/D変換器によってディジタル信号に変換された後、I/Oポートを介して取り込まれる。

【0055】

なお、可変励磁電源26、可変ブロア電源28は、各々が必要とされる機能を果たしうるために設計されたパワー回路とその制御回路とからなる専用スイッチングコンバータシステムであって、各システムは専用の制御ハードウェア上のDSPプログラムで制御されており、各々が計測用バス(本実施例ではCANバスを使用している)を介してマスターコントローラ25と通信を行なうことが出来る。つまり、マスターコントローラ25からの指令を受けて、可変励磁電源26(可変ブロア電源28)の制御回路中のDSPが、パワー素子その他の周辺回路を駆動して所定のスイッチングコンバータを形成し、指令どおりの出力となるように制御を行う。

【0056】

ハードディスク56には、オペレーティングシステム(OS)と本システムの専用ハードウェアを統括しユーザインターフェイスを司る専用プログラムが記録されている。当該専用プログラムは、OSと協働して、その機能を達成する。なお、OSを用いずに、当該専用プログラムだけで、その機能を発揮するようにしてもよい。

【0057】

3.システム固有特性の計測

この実施形態においては、個々の振動発生機1についてその固有特性を測定し、当該振動発生機1と組み合わせて用いられる運転条件決定装置100のマスターコントローラ25の運転条件決定プログラム27のプログラムコードとして記憶するようにしている。この固有特性は、運転条件決定プログラムが最適な運転条件を決定する際に必要な特性である。ここでは、励磁電流・力係数関係式の実験式、消費電力関係式、温度モデル関係式、振動発生機1の標準運転条件、アンプ24の定格を記憶するようにしている。

【0058】

(1)まず、励磁電流・力係数関係式の実験式の記憶を行う。実験式の算出方法は以下のとおりである。駆動電流Id[A]を一定値に固定し、励磁電流If[A]を変化させて振動発生機1に与える。この時に可動部6に発生する加振力F[N]を計測する。この測定結果から、励磁電流をIf[A]としたときに、単位駆動電流(1[A])によって発生される加振力を力係数β[N/A]として表す下記関係式の係数K5〜K1を算出する。

【0059】

β = K5* If5 + K4* If4 + K3* If3+ K2* If2 +K1* If (A-1)

ここでは、βがIfの5次式で近似されることを仮定した例を示した。

【0060】

力係数βは、それに駆動電流Idの値を掛けると発生する加振力Fの値が求まる基本的な特性量である:

F =β Id (A-2)

なお、この力係数βの関係式は振動発生機個体ごとに異なるが、供試体負荷状況には依存せず、また時間的にも変化しないと考えて良いものであり、振動発生機の製造時に測定したデータまたはその後の点検実施時に測定したデータを、全試験に共通して使うことができる。

【0061】

(2)次に、消費電力関係式および温度モデル関係式の記憶を行う。消費電力関係式は、駆動電流と駆動コイル10における消費電力との関係、励磁電流と励磁コイル4における消費電力との関係、ブロア回転数と冷却ブロア16における消費電力との関係を示すものである。温度モデル関係式は、駆動電流と励磁電流とブロア回転数とのデータが与えられたときに駆動コイル10の温度と励磁コイル4の温度とを推定するための関係を示すものである。以下、これらの関係式の導出について説明する。

【0062】

駆動コイル10に発生する単位時間当たりのジュール熱(消費電力)をPd[W]、駆動電流をId[A]と書くと、

Pd = Rd Id2 (B-1)

ここにRd[Ω]は駆動コイルの温度Td[K]における直流抵抗であって、基準温度Td0における値をRd0と書けば、駆動コイルの電気抵抗の温度係数をcdと書いて、次式で与えられる;

Rd = Rd0[ 1 + cd( Td - Td0 ) ] (B-2)

さて、(B-1)で決まるジュール熱が駆動コイルで発生するのであるから、駆動コイルの温度上昇が起きる。つまり、Tdは時間的に変化してゆく。しかし、もし熱の発生Pdが一定に保たれていれば、冷却風などによる熱輸送と釣り合って、どこかで熱平衡に達する。この熱平衡温度Tdを決める簡潔な実験式を定めたい。

【0063】

熱平衡温度Tdはさまざまな要因に複雑に影響されて定まるのであろうが、最も基本的には、駆動コイルでの消費電力Pdに比例するであろう。また、冷却風を発生するブロアの回転数Vには反比例するであろう、と考えられる。そこで、実験的に決めるパラメータ(kd,αd)を使って、次式が成り立つと仮定する:

Td - Tin = kd Pd/Vαd (B-3)

ここに、Tinは、冷却空気の空気取り入れ口における温度である。

【0064】

上記の3本の式から、電流Idとブロア回転数Vの関数として消費電力Pd を与える次の式を得る:

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

まったく同様にして、励磁コイルについても、上記に相当する下式が得られる:

Pf = Rf If2 (B-5)

Rf = Rf0[ 1 + cf( Tf - Tf0 ) ] (B-6)

Tf - Tin = kf P/Vαf (B-7)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

ブロアの消費電力をPbと書くと、ブロアの定格回転数をV0[Hz]、定格消費電力をPb0として、回転数をVに落とした場合の消費電力は、概ね下記のように表わされる:

Pb= Pb0(V/ V0)3 (B-9)

以上をまとめると、

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

Pb= Pb0(V/ V0)3 (B-9)

Td= kd Pd/Vαd + Tin (B-10)

Tf = kf Pf/Vαf + Tin (B-11)

の5つの式が得られる。

【0065】

なお、上記では駆動コイルと励磁コイルの間の相互作用を無視した式を掲げたが、より一般的にはこれを勘定に入れることが必要であり、その場合式(B-10)および式(B-11)の関係は次式のように書ける:

Td = T1 - Tin = kdd Pd/Vαdd + kdf Pf/Vαdf (B-12a)

Tf = T2 - Tin = kfd Pd/Vαfd + kff Pf/Vαff (B-12b)

すなわち、Td Tfは、連立方程式(B-12a)(B-12b)の解として定まることになるが、ここでは説明の簡略化のため、簡略化した式(B-10)および式(B-11)に基づいて説明を行う。なお、(B-4),(B-8),(B-9)に相当するものを「消費電力関係式」、(B-10),(B-11) に相当するものを「温度モデル関係式」と呼ぶ。

【0066】

上記5つの式に用いられているパラメータ、抵抗値 Rd0、Rf0、基準温度Td0、Tf0、温度係数cd、cf、温度モデル係数kd、αd、kf、αfは、振動発生機1の個体毎または機種毎に、実験によって定められる。これらの関係式とパラメータは本システムの制御運転中に高速で行なう演算に用いられるため、具体的にはマスターコントローラ25のDSPプログラムコードとして記憶される。

【0067】

(3)さらに、振動発生機1の標準運転条件およびアンプ24の定格をマスターコントローラ25の運転条件決定プログラム27の一部として記憶する。

【0068】

4.運転条件決定プログラム27の処理

図6に、運転条件決定プログラム27のフローチャートを示す。

【0069】

まず、オペレータは、振動発生機1の可動部6に供試体20を固定する。さらに、要求される振動が供試体20に与えられるように、振動制御器22を操作して設定する。ここでは、所定のランダム振動を供試体20に与えるものとし、要求される振動の特性が周波数スペクトルにて与えられるものとする。したがって、オペレータは、振動制御器22において、要求される振動の各周波数における強度を入力する。

【0070】

運転条件決定装置100のCPU54は、専用プログラムにしたがって運転最適化の規範(省電力や静音など)をディスプレイ50に表示する。オペレータは、キーボード/マウス58を操作して、運転最適化の規範を選択する。CPU54は、このようにして選択された最適化規範をメモリ52に記憶し、マスターコントローラ25に送る。マスターコントローラ25は、受け取った最適化規範を記録部に記憶する(ステップS4)。

【0071】

運転条件決定装置100のCPU54は、ステップS5において、記録されている標準運転条件を読み出して、I/Oポート57・マスターコントローラ25を経由して可変励磁電源26に標準の励磁電流値Ifonを出力するように指示を送る。可変励磁電源26はこの指示に従い、励磁電流値をIfonに制御する。同じようにして、CPU54は、可変ブロア電源28に指示を送って冷却ブロア16が標準のブロア回転数Vonとなるように制御する(ステップS5)。

【0072】

この状態において、オペレータは、振動制御器22を動作させて振動発生機1によって供試体20を振動させる。なお、振動制御器22に対して、運転条件決定装置100の側から、開始指令を与えるようにしてもよい。

【0073】

振動制御器22により、加速度センサ30の出力がモニタされ、これに応じてアンプ24から出力される駆動電流が制御され、要求される振動が供試体20に与えられることになる。

【0074】

次に、マスターコントローラ25は、上記の振動制御器22による制御が安定した後に、ステップS6を実行する。この実施形態では、所定時間(たとえば1秒)の経過があれば制御は安定すると仮定している。なお、駆動電流を監視しておき、そのRMS値の変化が所定値以下となれば、安定したと判断するようにしてもよい。

【0075】

ステップS6において、マスターコントローラ25は、可変励磁電源26の出力である励磁電流If0を測定する。また、アンプ24の出力である駆動電流を測定し、そのRMS値Id0およびピーク値Id0_peakを得る。さらに、温度センサ19の出力である冷却空気温度Tinを取得する。

【0076】

次に、マスターコントローラ25は、ステップS7において、現状の供試体負荷状況の下で当該試験を実施するために必要な加振力を算出する。まず、励磁電流・力係数関係式(A-2)に基づいて、計測した励磁電流データIf0をIfに代入して、力係数β0を算出する。

【0077】

β0 = K5* If05 + K4* If04 + K3* If03 + K2* If02 +K1* If0

前述のように、この力係数β0に駆動電流Idoを乗じることにより、実際に生じている加振力F1(すなわち必要とされる加振力)が算出される。

【0078】

F1 = βo Ido

同様にして、マスターコントローラ25は、駆動電流ピーク値Id0_peakを用いて、必要加振力のピーク値F1_peakを算出する。

【0079】

F1_peak = βo Ido_peak

次に、マスターコントローラ25はCPU54から指示された最適化規範に則り、算出した必要加振力F1 およびF1_peakに基づいて、最適運転条件を探索して決定する(ステップS8)。なお、これらの処理がなされている間も、振動制御器22による制御は続けられ、供試体20に対する振動試験は継続されている。

【0080】

図7に、最適運転条件決定処理の詳細フローチャートを示す。最適運転条件決定処理において、マスターコントローラ25は、励磁電流を変化させた場合、ブロア回転数を変化させた場合の組み合わせの中で、最適化規範に合致するものを選択する。

【0081】

まず、所定の標準励磁電流Ifonを対象励磁電流Ifとして、ブロア回転数を変化させた場合について検討する。標準励磁電流Ifonの場合には、これに対応する駆動電流Idが実測されているので、ステップS81、S82、S83は実行しない。ステップS84において、標準励磁電流Ifon、駆動電流Id、温度センサ19の計測値に基づいて、合計消費電力の算出および駆動コイル10、励磁コイル4の温度予測を行う。

【0082】

まず、標準ブロア回転数Von(ここでは60Hzを標準ブロア回転数とする)を対象回転数Vとして検討する。励磁電流If、回転数Vの時の、駆動コイル10での消費電力Pd、励磁コイル4での消費電力Pf、冷却ブロア16での消費電力Pbは、既に説明したとおり以下の式によって算出できる。

【0083】

Pd = Rd0[ 1 + cd( Tin - Td0 ) ] Id2/( 1 - Rd0 cd Id2 kd Vαd ) (B-4)

Pf = Rf0[ 1 + cf( Tin - Tf0 ) ] If2/( 1 - Rf0 cf If2 kf Vαf ) (B-8)

Pb= Pb0(V/ V0)3 (B-9)

総消費電力Ptは、Pd, Pf, Pbの和として算出される。さらに、温度センサ19による冷却空気の温度測定値を用いて、下式に従って、駆動コイル10と励磁コイル4が熱平衡に達したときの温度が推定される。

【0084】

Td= kd Pd/Vαd + Tin (B-10)

Tf = kf Pf/Vαf + Tin (B-11)

続いて、マスターコントローラ25は、算出した励磁コイルの熱平衡温度Tf および駆動コイルの熱平衡温度Td が、予め定めた制限温度以内にあるかどうかを判断する(ステップS85)。いずれか一方でも、制限温度を超えている場合には、次のブロア回転数についての検討に移る。

【0085】

制限温度を超えていた場合、算出した総消費電力Pt、励磁コイル温度Tf および駆動コイル温度Td を、データテーブル(図8A、B、C、D)の、励磁電流と冷却ブロア回転数によって決まる該当部分に記録するとともに、運転不可能であることを示すマーク(NGなど)を併せて記録する(ステップS86)。図8Aは、励磁電流とブロア回転数の組み合わせによる予想される駆動コイル熱平衡温度Tdのテーブルである。励磁電流20A、ブロア回転数60Hzにおいて、駆動コイル温度Tdが60度と予想されたことが示されている。この温度が、制限温度を超えていた場合には、同時に図8Dのテーブルに(NG)が記録される。図8Bは、励磁電流とブロア回転数の組み合わせによる予想される励磁コイル熱平衡温度Tfのテーブルである。図8Cは、励磁電流とブロア回転数の組み合わせによる予想される合計消費電力のテーブルである。図8Dは、いずれか一方または両方のコイルの温度が制限温度を超える運転条件がまとめて記録されるテーブルである。

【0086】

次に、マスターコントローラ25は、検討すべきブロア回転数が残っているかどうかを判断する(ステップS87)。ここでは、標準ブロア回転数Vonについてのみ検討しただけであるから、次に、このブロア回転数を変化させた想定ブロア回転数(たとえば50Hz)を対象ブロア回転数として、ステップS84以下を繰り返す。

【0087】

これにより、想定ブロア回転数とした場合の、駆動コイル温度、励磁コイル温度、合計消費電力を算出することができる。これを計算すべき全ての想定ブロア回転数について繰り返し行う。なお、想定ブロア回転数を徐々に下げていく場合、ある回転数にて、熱平衡における駆動コイル推定温度または励磁コイル推定温度が制限温度を超える場合には、それより小さい回転数の想定ブロア回転数について検討を行う必要はない。制限温度を超えることが明らかだからである。

【0088】

全ての想定ブロア回転数について計算を終えると(あるいは途中で制限温度を超えると)、次には励磁電流の想定値を変化させて検討を行う。つまり、上記では、標準励磁電流Ifonを対象励磁電流Ifとして計算を行ったが、標準励磁電流Ifonを変化させた想定励磁電流(たとえば18A)を対象励磁電流Ifとして、ステップS81以下を実行する。

【0089】

ステップS81において、励磁電流・力係数関係式(A-2)に基づいて、励磁電流を定格励磁電流Ifonから想定励磁電流Ifに変えた場合の力係数βを算出する(ステップS81)。

【0090】

次に、上記想定励磁電流Ifの下で、ステップS7において算出した必要加振力F1 およびF1_peakを得るために必要な想定駆動電流のRMS値Idおよびピーク値Id_peakを算出する(ステップS82)。これらは、下式によって算出する。

【0091】

Id = F1 / β

Id_peak = F1_peak / β

次に、算出した想定駆動電流RMS値Idが、アンプ24の出力電流の最大定格RMS値を超えていないかを判断する。同様に、算出した想定駆動電流ピーク値Id_peakが、アンプ24の出力電流の最大定格ピーク値を超えていないかを判断する(ステップS83)。超えていれば、図8Dの該当箇所に、(NG)を記録し、次の想定励磁電流If(たとえば16A)についてステップS81に戻って処理を行う。

【0092】

超えていなければ、ステップS84以下を実行し、当該想定励磁電流の下で、ブロア回転数を変化させた場合の、駆動コイルの温度、励磁コイルの温度、合計消費電力を、図8のテーブルに記録する。全ての想定ブロア回転数について計算を終えると(あるいは途中で制限温度を超えると)、次の想定励磁電流につき、ステップS81以下を繰り返す。

【0093】

以上を繰り返し、検討すべき全ての想定励磁電流・ブロア回転数について計算を終えると、マスターコントローラ25は、図8のテーブルを参照して最適条件の検索を行う。たとえば、ステップS4において、省電力が最適化規範として選択されていれば、図8Dのテーブルにおいて、(NG)が記載されていないもののなかで、図8Cのテーブルによって最も消費電力が小さいものを、運転条件として選択する(ステップS88)。

【0094】

以上のようにして、最適運転条件を決定すると、マスターコントローラ25は、振動制御器22による振動試験を継続したまま、可変励磁電源26、可変ブロア電源28を制御して、決定した最適運転条件に移行させる(図6のステップS9)。この際、急激に励磁電流を変化させると、これに追従するため振動制御器22が急激な制御を行い、好ましくない過渡的な変化による振動が供試体20に与えられてしまうことも起こりうる。そこで、決定された運転条件による励磁電流に至るまで、段階的に徐々に変化をさせるようにしている。

【0095】

この実施形態では、1)励磁電流の段階的な単位変化(1ステップあたりの変化)が所定値(たとえば1A)を超えないこと、2)励磁電流の段階的な単位変化の間隔(1ステップあたりの継続時間)が所定時間(たとえば1秒)を下回らないように、マスターコントローラ25が励磁電流の変化を制御するようにしている。条件1)は急激な変化による好ましくない振動を避けるためであり、条件2)は振動制御器22が制御を安定させないうちに励磁電流を変えることによる悪影響を避けるためである。

【0096】

なお、ブロア回転数は制御には直接影響しないので、上述のような配慮は必要ないが、この実施形態では励磁電流と同じように段階的に徐々に変化させるようにした。

【0097】

上記のようにして、振動試験を行いつつ、自動的に最適な運転条件を決定し制御することができる。

【0098】

なお、この自動的に行われる最適化過程をオペレータがモニタ出来るよう、マスターコントローラ25は、以上の最適化処理結果データをCPU54に送る。CPU54は、最適運転条件を、例えば図9に例として示すようなデータをディスプレイ50に表示することによって、オペレータに現在の制御状態を報告することが出来る。

【0099】

二.第2の実施形態

第1の実施形態では、ランダム振動試験を例として説明した。ランダム振動試験は定常的な不規則振動を発生させる試験法であって、一旦安定した駆動電流は全試験時間を通じて大きな変化をしないのが通常である。従って、上述で説明した運転条件の自動最適化の過程は休みなく実施されるものの、設定される運転条件には大きな変化は起きない。

【0100】

しかし、周波数を掃引しつつサイン波振動を与える試験(正弦波掃引試験)においては、振動試験装置自身が有する周波数特性が存在するため、たとえ発生させる振動の加速度レベルが一定であっても、加振機1に与えるべき駆動電流の大きさは時間とともに変化することになるが、このような場合においても、本発明の方法を適用することができる。たとえば、掃引区間の片道1掃引分について、駆動電流の平均RMS値やピーク値等を算出するようにすれば、掃引区間平均値としての最適化を図ることができる。

【0101】

しかし、より好ましい追従性をもつ最適化を行うのであれば、周波数掃引にあわせて最適運転条件を算出して制御することが好ましい。それには上記で述べた駆動電流の平均を取る平均時間を出来るだけ短くして、掃引動作に追随して本最適化制御が常に行われるようにすればよい。この動作の実現法について説明する。

【0102】

加振状態が緩やかに変化する場合の運転条件決定プログラム27のフローチャートを、図10に示す。ステップS50、S51は、第一の実施形態におけるステップS4〜S8と同じである。また、ステップS52は、第一の実施形態におけるステップS9と同じである。

【0103】

マスターコントローラ25は、決定した運転条件に到達した後、アンプ24の出力、すなわち駆動電流の監視を継続して行う(たとえば、0.5秒に1回程度)。そして、駆動電流が、運転条件到達時の値から所定値以上変化したかどうかを判断する(ステップS53)。所定値以上の変化が無ければ、そのまま運転条件を変えない。これは、あまり細かに、運転条件を変更することによる悪影響を避けるためである。一方、駆動電流において所定値以上の変化が見いだされれば、最適運転条件の再決定を行う(図6のステップS5〜S8)。そして、新たに求まった運転条件にしたがった制御を行う(ステップS54)。

【0104】

以上のようにして、加振状態が緩やかに変化する場合には、これに追従して常に最適な運転条件の下での運転を行うことができる。ここで、「緩やかに」というのは「加振状態の変化が本最適化制御の制御速度に比べて緩やかである」という意味である。なお、本最適化制御の速度は、例示したハードウェア実施例においてはおよそ2秒前の観測に基づく最適化制御の実施が実現できている。

【0105】

なお、このような制御は、正弦波掃引試験のように加振状態が緩やかに変化する場合だけでなく、ランダム振動試験においても、試験中に供試体の状態が変化することが予想される場合、あるいは途中で全体的な加振レベルを変化させる試験法を取るような場合にも有効に活用することが出来る。

【0106】

このようにして、本法は通常のランダム振動試験や正弦波振動試験の他、例えばSOR(サイン・オン・ランダム試験)やROR(ランダム・オン・ランダム試験)、またショック試験や実測波再現試験、また共振点追随試験など、幅広く振動試験一般に対して適用することが出来る。

【0107】

三.その他の実施形態

上記実施形態では、想定駆動電流を算出する際に、その周波数特性を考慮していない。実際には、システムの伝達特性や、要求される振動に周波数特性があるので、これらを考慮し、想定駆動電流についても周波数特性を考慮して、最適運転条件を決定するようにしてもよい。

【0108】

上記実施形態では、運転条件決定装置100は振動制御器22とは別のものとして設けられている。しかし、運転条件決定装置と振動制御器とを一体のものとして構成してもよい。

【0109】

上記実施形態では、供試体に対する振動試験を継続したままで最適運転条件に移行するようにしている。しかし、供試体に対する試し加振を行った後に振動を停止し、試し加振によって算出した最適運転条件にて、本加振を開始するようにしてもよい。

【0110】

また、供試体に対して同様の振動試験を繰り返して実施する場合には、次のようにして最適運転条件を算出し、これにしたがって運転を行うようにしてもよい。まず、CPU54は、供試体に対する振動試験を行っている際に、刻々変化する駆動電流を測定し記録する。次に、この記録された各時点における駆動電流に基づいて、各時点での最適運転条件を算出する。なお、最適運転条件の算出は前述の実施形態のとおりである。また、この最適運転条件は、外部のPCなどによってオフラインにて計算することもできる。このようにして、特定の振動試験について、試験開始から時間が経過した各時点における最適な運転条件を決定する。続いて、この運転条件をマスターコントローラ25に与え、各時点における予め算出された最適運転条件にて運転を行う。

【0111】

このようにすれば、たとえば、ユーザに納入済の振動試験システムについても、駆動電流を測定・記録し、そのデータを持ち帰ることにより最適運転条件を算出することができ、これに基づく運転を行うことや本発明の装置導入後の効果を事前予測することが可能となる。

【0112】

なお、上記各実施形態では、測定した駆動電流に基づいて最適運転条件を算出している。しかし、直接的に駆動電流を測定しなくとも、実質的に駆動電流を測定するようにしてもよい。たとえば、別途測定された振動試験装置の駆動電流・加速度特性と目標掃引加速度プロファイルなどに基づいて必要な駆動電流値を算出したものを用いてもよい。

【0113】

上記実施形態では、冷却空気の温度に基づいて、駆動コイル10、励磁コイル4の将来の熱平衡温度を推定している。しかし、駆動コイル10に印加されている

電流と電圧を計測し、駆動コイル10の温度による抵抗値の変化を予めテーブルとして記憶しておくか、抵抗の温度係数データを使って、駆動コイル10の現在の温度を測定するようにしてもよい。励磁コイル4についても同様である。

【0114】

なお、駆動コイル10、励磁コイル4に、温度センサを設けて直接測定してもよい。しかし、駆動コイル10に温度センサをつけることは一般に容易ではないので本法の実施時における簡便性を損なうことになる。また、センサの耐久性などから見て、必ずしも信頼性の高い方法ではないので、上述してきた方法においては、敢えて温度センサを用いることなく、コイルの温度モデルを使って、コイルに供給されている電流からコイルの温度を推定する、という方法を採っているのである。このため、得られる温度推定値には「熱平衡状態における到達温度」という意味しか持たせることが出来ず、現在の実際のコイル温度とは異なる温度を推定してしまう可能性がある。また、モデルの限界に起因する大きな推定誤差の発生もあり得る。

【0115】

しかし、ここに述べたこれらの場合では、計測時点でのコイルの温度を知ることが出来るのであるから、その測定値を温度制限値と常に比較し、温度が上がりすぎている場合にはブロアの回転数を上げるなどの的確な対策を取ることが可能になり、より精密な最適化制御が実施できるようになる。

【0116】

コイルの温度を測定する方法として、冷却空気の取り入れ口での温度と排出ダクトでの温度を測定し、その温度差からコイルの温度を推定する方法を採ることが出来る。冷却空気がコイルに熱せられることによって生じた温度差は、ふたつのコイルでの消費電力とブロアの回転数によって決まると考えることが出来るから、適切な温度モデルを作っておくことにより、運転中のコイルでの消費電力とブロアの回転数のデータを使えば、コイル温度の推定を行なうことが出来る。

【0117】

上記実施形態では、駆動電流、励磁電流を測定して計算・制御する方法について述べた。この明細書において、電流は直接的に測定する場合だけでなく、電圧を測定することによって得てもよい。

【0118】

上記実施形態では、マスターコントローラ25が最適の条件のものを選択するようにしている。しかし、所定の基準を満たす(たとえば、消費電力が所定電力以下、ブロア回転数が所定回転数以下など)ものを全て選択して表示し、オペレータに選ばせるようにしてもよい。また、消費電力、ブロア回転数の双方を考慮して運転条件を選択するようにしてもよい。この場合、消費電力、ブロア回転数ともに規格化し、それぞれにウエイト付けを行って、点数の最も高い(低い)ものを選択するようにすればよい。

【0119】

上記実施形態では、冷却能力すなわちブロア回転数によって冷却騒音(冷却装置の運転によって生じる騒音)を推定しているが、冷却騒音を直接測定するようにしてもよい。

【0120】

上記実施形態では、省電力、静音など一つの運転関連値に着目して運転条件を選択している。しかし、複数の運転関連値を組み合わせて運転条件を選択するようにしてもよい。たとえば、標準励磁電流・標準ブロア回転における電力からの省電力割合(減少%)と、標準ブロア回転からの回転数低下割合(減少%)の合計値が最も大きいものを選択するようにしてもよい。また、それぞれの運転関連値にウエイトを付して選択するようにしてもよい。

【0121】

上記実施形態では、空冷による振動試験装置について説明したが、水冷による振動試験装置についても適用することができる。

【0122】

また、水冷の場合には過冷却により水滴などが発生することから、周囲温度に比べて、駆動コイル10や励磁コイル4の温度が、所定温度以下にならないことも制約条件の一つとして加えることが好ましい。

【0123】

総じて言えば、着目する運転関連値には、システムの消費電力(最小化する)、システムの効率(最大化する)、ブロアノイズ(最小化する)、あるいはここに上げた以外のものでも最適化の対象となりうるものであればそれらが含まれる。また、それらを組み合わせたものを注目する運転関連値としてもよいし、またその場合、重み付けをしても良いし、しなくてもよい。

【0124】

なお、上記実施形態では、ステップS5の運転開始からステップS6での励磁電流などの取得までの時間を予め定めた時間としている。しかし、試験内容に応じて、オペレータがこの時間を変えることができるようにしてもよい。また、駆動信号を観察することによりこの時間を決めることも出来る。

【0125】

また、上記実施形態では、励磁電流、冷却能力(ブロア回転数)を変化させて、想定励磁電流、想定ブロア回転数の組み合わせの中から、温度条件を満足する組み合わせを運転条件として選択するようにしている。しかし、励磁電流は固定しておき、ブロア回転数のみを変化させて想定ブロア回転数のもとでの温度条件を満足するものを算出し、運転条件として選択するようにしてもよい。特に、瞬発的に大きな振動を与える試験(一般にショック試験といわれている)を行う場合や、振動を与えていない待機状態などでは、励磁電流を所定の値に保つことが求められるので、このような方法が適している。

【0126】

具体的には、次のような処理にて、運転条件(ブロア回転数)を決定する。まず、可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する。次に、冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する。さらに、想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件(ブロア回転数)として選択する。このようにして、適切なブロア回転数を得ることができる。

【実施例】

【0127】

図11A、図11B、図12A、図12Bに、上記第2の実施形態による運転条件決定装置100を用いて、振動制御を実施した場合のブロア回転数、消費電力の変化を示す。

【0128】

振動発生機1およびアンプ24としてIMV社製i240/SA3M、振動制御器22としてIMV社製K2、供試体20として質量120kgの模擬負荷、および本発明の実施用に開発した専用ハードウェアを用いて実験を行った。最適化規範としては、省電力を選択した。

【0129】

図11Aに示すように、加速度目標値(要求される振動)を階段状に急激に変化させた。この時の、駆動電流や励磁電流の変化を示したのが、図11Aである。また、駆動コイル10での消費電力、励磁コイル4での消費電力、冷却ブロア16での消費電力の変化を図11Bに示す。この実験結果からも明らかなように、加速度目標値に応じて、ブロア回転数、励磁電流が適切に設定され、合計消費電力の低減が実現されている。なお、図12A、図12Bは、図11A、図11Bの一部分を拡大したものである。

【図面の簡単な説明】

【0130】

【図1】動電式振動発生機(空冷式)の構造を示す図である。

【図2】従来の振動試験システムの構成を示す図である。

【図3】本発明の一実施形態による振動試験システムの構成を示す図である。

【図4】第一実施形態による運転条件決定装置の機能ブロック図である。

【図5】運転条件決定装置のハードウエア構成である。

【図6】運転条件決定プログラム27のフローチャートである。

【図7】運転条件決定プログラム27のフローチャートである。

【図8】運転条件の組み合わせを記録したテーブルの例である。

【図9】運転条件設定の効果を示す画面の表示例である。

【図10】第2の実施形態による運転条件決定プログラム27のフローチャートである。

【図11】第2の実施形態による運転条件決定装置を用いた実験結果を示すグラフである。

【図12】第2の実施形態による運転条件決定装置を用いた実験結果を示すグラフである。

【符号の説明】

【0131】

34・・・必要加振力算出手段

36・・・想定駆動電流算出手段

38・・・想定温度算出手段

40・・・運転条件選択手段

42・・・運転条件出力手段

【特許請求の範囲】

【請求項1】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、

可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流に基づいて、前記振動発生機が発生している加振力を必要加振力として算出する必要加振力算出手段と、

励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する想定駆動電流算出手段と、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、

想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する運転条件選択手段と、

選択した運転条件を出力する運転条件出力手段と、

を備えた運転条件決定装置。

【請求項2】

請求項1の運転条件決定装置において、

前記想定駆動電流算出手段は、想定駆動電流の平均RMS値およびピーク値を算出し、

前記運転条件選択手段は、前記想定駆動電流の平均RMS値およびピーク値が、駆動電流を供給する供給回路のRMS値およびピーク値の各定格値を超えていないことを前提条件とすることを特徴とする運転条件決定装置。

【請求項3】

請求項1または2の運転条件決定装置において、

前記運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、想定励磁電流における想定励磁電力と、想定駆動電流における想定駆動電力と、想定冷却能力を得るための想定冷却電力の合計電力が最小となる条件を満足する組み合わせを運転条件として選択することを特徴とする運転条件決定装置。

【請求項4】

請求項1または2の運転条件決定装置において、

前記運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、冷却騒音が最小となる条件を満足する組み合わせを運転条件として選択することを特徴とする運転条件決定装置。

【請求項5】

請求項1〜4のいずれかの運転条件決定装置において、

前記運転条件出力手段は、現在の励磁電流を前記選択された運転条件中の想定励磁電流に向けて徐々に段階的に変化させるよう制御し、当該段階的変化の間隔を、所与の励磁電流のもとで所望の振動が得られるように駆動電流を制御する振動制御器による制御に必要な時間よりも大きくすることを特徴とする運転条件決定装置。

【請求項6】

請求項1〜5のいずれかの運転条件決定装置において、

前記運転条件出力手段が前記選択された運転条件を出力した後、前記駆動電流を監視し、所定値以上の変化が見いだされると、前記必要加振力算出手段、前記想定駆動電流算出手段、前記想定温度算出手段、前記運転条件選択手段を動作させて、新たな運転条件を得る監視手段をさらに備え、

前記監視手段の得た新たな運転条件中を前記運転条件出力手段から出力することを特徴とする運転条件決定装置。

【請求項7】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、

可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する駆動電流検出手段と、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、

想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件として選択する運転条件選択手段と、

選択した運転条件を出力する運転条件出力手段と、

を備えた運転条件決定装置。

【請求項8】

請求項1〜7のいずれかの運転条件決定装置において、

運転条件出力手段によって運転条件を制御している際に、前記励磁コイルの温度および前記駆動コイルの温度を計測し、当該温度のいずれかが所定温度を超えている場合には、前記冷却器の冷却能力を上げるよう制御する手段を備えた運転条件決定装置。

【請求項9】

請求項1〜8のいずれかの運転条件決定装置において、

前記運転条件出力手段は、運転条件選択手段が選択した運転条件にて運転するように、リアルタイムにて出力を行うことを特徴とする運転条件決定装置。

【請求項10】

請求項1〜8のいずれかの運転条件決定装置において、

前記運転条件出力手段は、予め運転条件選択手段が選択した運転条件にて運転するように出力を行うことを特徴とする運転条件決定装置。

【請求項11】

請求項10の運転条件決定装置において、

前記運転条件選択手段は、各時点ごとの運転条件を時系列で算出することを特徴とする運転条件決定装置。

【請求項12】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定方法であって、

可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流に基づいて、前記振動発生機が発生している加振力を必要加振力として算出し、

励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出し、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出し、

想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択し、

選択した運転条件に基づいて振動発生機を制御すること

を特徴とする運転条件決定方法。

【請求項1】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、

可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流に基づいて、前記振動発生機が発生している加振力を必要加振力として算出する必要加振力算出手段と、

励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出する想定駆動電流算出手段と、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、

想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択する運転条件選択手段と、

選択した運転条件を出力する運転条件出力手段と、

を備えた運転条件決定装置。

【請求項2】

請求項1の運転条件決定装置において、

前記想定駆動電流算出手段は、想定駆動電流の平均RMS値およびピーク値を算出し、

前記運転条件選択手段は、前記想定駆動電流の平均RMS値およびピーク値が、駆動電流を供給する供給回路のRMS値およびピーク値の各定格値を超えていないことを前提条件とすることを特徴とする運転条件決定装置。

【請求項3】

請求項1または2の運転条件決定装置において、

前記運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、想定励磁電流における想定励磁電力と、想定駆動電流における想定駆動電力と、想定冷却能力を得るための想定冷却電力の合計電力が最小となる条件を満足する組み合わせを運転条件として選択することを特徴とする運転条件決定装置。

【請求項4】

請求項1または2の運転条件決定装置において、

前記運転条件選択手段は、想定励磁電流と想定冷却能力の複数の組み合わせのうち、励磁コイルおよび駆動コイルの想定温度が所定温度を超えておらず、かつ、冷却騒音が最小となる条件を満足する組み合わせを運転条件として選択することを特徴とする運転条件決定装置。

【請求項5】

請求項1〜4のいずれかの運転条件決定装置において、

前記運転条件出力手段は、現在の励磁電流を前記選択された運転条件中の想定励磁電流に向けて徐々に段階的に変化させるよう制御し、当該段階的変化の間隔を、所与の励磁電流のもとで所望の振動が得られるように駆動電流を制御する振動制御器による制御に必要な時間よりも大きくすることを特徴とする運転条件決定装置。

【請求項6】

請求項1〜5のいずれかの運転条件決定装置において、

前記運転条件出力手段が前記選択された運転条件を出力した後、前記駆動電流を監視し、所定値以上の変化が見いだされると、前記必要加振力算出手段、前記想定駆動電流算出手段、前記想定温度算出手段、前記運転条件選択手段を動作させて、新たな運転条件を得る監視手段をさらに備え、

前記監視手段の得た新たな運転条件中を前記運転条件出力手段から出力することを特徴とする運転条件決定装置。

【請求項7】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定装置であって、

可動部に供試体を装着し、所定の励磁電流を与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流を検出する駆動電流検出手段と、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および前記駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出する想定温度算出手段と、

想定冷却能力のうち、当該想定冷却能力にて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えない想定冷却能力を運転条件として選択する運転条件選択手段と、

選択した運転条件を出力する運転条件出力手段と、

を備えた運転条件決定装置。

【請求項8】

請求項1〜7のいずれかの運転条件決定装置において、

運転条件出力手段によって運転条件を制御している際に、前記励磁コイルの温度および前記駆動コイルの温度を計測し、当該温度のいずれかが所定温度を超えている場合には、前記冷却器の冷却能力を上げるよう制御する手段を備えた運転条件決定装置。

【請求項9】

請求項1〜8のいずれかの運転条件決定装置において、

前記運転条件出力手段は、運転条件選択手段が選択した運転条件にて運転するように、リアルタイムにて出力を行うことを特徴とする運転条件決定装置。

【請求項10】

請求項1〜8のいずれかの運転条件決定装置において、

前記運転条件出力手段は、予め運転条件選択手段が選択した運転条件にて運転するように出力を行うことを特徴とする運転条件決定装置。

【請求項11】

請求項10の運転条件決定装置において、

前記運転条件選択手段は、各時点ごとの運転条件を時系列で算出することを特徴とする運転条件決定装置。

【請求項12】

静磁場を生成する励磁コイルと、前記励磁コイルによって生成された静磁場に設けられ、電磁力により駆動される駆動コイルと、前記駆動コイルの駆動力を供試体に伝えるための可動部と、前記励磁コイルおよび駆動コイルを冷却するための冷却器とを備えた振動発生機の運転条件を決定するための運転条件決定方法であって、

可動部に供試体を装着し、所定の励磁電流を初期励磁電流として与え、供試体に所望の振動を与えるよう駆動電流を制御した場合における当該駆動電流に基づいて、前記振動発生機が発生している加振力を必要加振力として算出し、

励磁電流の値を前記初期励磁電流から変化させた場合に、それぞれの想定励磁電流において前記必要加振力を得るために必要な想定駆動電流を算出し、

冷却器の冷却能力を想定冷却能力にて動作させた場合に、それぞれの想定冷却能力のもとで、前記想定励磁電流を励磁コイルに与えた場合の励磁コイルの想定温度、および想定駆動電流を駆動コイルに与えた場合の駆動コイルの想定温度を算出し、

想定励磁電流と想定冷却能力の複数の組み合わせのうち、当該組み合わせにて振動発生機を運転させたとした場合に、励磁コイルおよび駆動コイルの想定温度が所定温度を超えず、かつ、注目する運転関連値が所定の条件を満足するような組み合わせを運転条件として選択し、

選択した運転条件に基づいて振動発生機を制御すること

を特徴とする運転条件決定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−222699(P2009−222699A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−164493(P2008−164493)

【出願日】平成20年6月24日(2008.6.24)

【特許番号】特許第4231095号(P4231095)

【特許公報発行日】平成21年2月25日(2009.2.25)

【出願人】(000100676)IMV株式会社 (17)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年6月24日(2008.6.24)

【特許番号】特許第4231095号(P4231095)

【特許公報発行日】平成21年2月25日(2009.2.25)

【出願人】(000100676)IMV株式会社 (17)

[ Back to top ]