運送車両用の一体型複合素材からなる車体及びその製造方法

本発明は、複合素材を利用して同時硬化方式で成形された車体及びその製造方法に係り、本発明の一側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の他面に接着される外皮材と、前記心材と外皮材との間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合素材を利用して同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体及びその製造方法に関する。

【背景技術】

【0002】

従来、バスや鉄道車両などの運送車両用の車体は、フレームに側面、前後部、天井セルを機械的に締結するか、または溶接によって接合して車体を構成した。機械的な締結及び溶接技術は労動集約的であり、製作期間が長い。機械的な締結を利用した結合部位は、経時的に締結器具が緩くなって、補修が不可避であり、ノイズや断熱に露出しやすい。溶接部分は経時的に弱くなり割れやすい。

【0003】

また、他の技術としては、各部分のセルをフレームに接着する方式があるが、機械的な締結や溶接方式に比べて短所と長所の両方を有する。この方式は、接着時間が長く、各部分のセルは、接着強度に対する信頼性の検討が要求され、軽量化に対する効果が小さい。

【0004】

従来の技術として一体型複合素材からなる車体は、外皮層、フレーム、心材、及び内皮層からなり、同時硬化方式で製造時、複合素材から構成された外皮層と内皮層は成形の初期にフレキシブルなプリプレグから構成されているため、オートクレーブ真空成形時に心材としてハニカム・コアを使用する場合、ハニカム状の空間に外皮層や内皮層が吸い込まれるため不良な表面を有する。

【0005】

従来の技術はこのような問題点を解決するために、車体の製造時に外皮層を積層して硬化させた後、接着シートを利用してフレーム及び心材を挿入し、内皮層を積層して2次硬化方式で作業する。

【0006】

したがって、複合素材を利用した成形製品は高コストのため、その特性が優秀であっても商用化され難く、さらに高価である。また、同時硬化方式についての技術がないため、製品の表面が不良であり、次の工程である塗装工程でもコストが発生する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、同時硬化方式で車体を形成して、製造期間を短縮させ、製造コストを低減させて、表面状態の良好な一体型複合素材からなる車体及びその製造方法を提供するところにある。

【課題を解決するための手段】

【0008】

したがって、本発明は、外皮層として複合素材に金属板を付着または挿入したものを使用し、心材及び内皮層を積層した後、同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体を製造する。

【0009】

すなわち、本発明の一側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の他面に接着される外皮材と、前記心材と外皮材との間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。

【0010】

このとき、前記金属板材は、複数の孔を有することを特徴とする。

【0011】

本発明の他の側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させた複数のプリプレグからなる、前記心材の他面に接着される外皮材と、前記外皮材をなす複数のプリプレグの間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。

【0012】

このとき、前記金属板材は、複数の孔を有することを特徴とする。

【0013】

本発明のさらに他の側面によれば、車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する工程と、前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、前記金属板材の内面に心材を積層する工程と、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、前記工程によって積層された積層体をオートクレーブで成形する工程と、を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法が提供される。

【0014】

本発明のさらに他の側面によれば、車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、前記モールドの内面に補強纎維に基地材料を含浸させて半硬化させたプリプレグからなる第1外皮材を積層する工程と、前記第1外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、前記金属板材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる第2外皮材を積層する工程と、前記第2外皮材の内面に心材を積層する工程と、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、前記工程によって積層された積層体をオートクレーブで成形する工程と、を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法が提供される。

【発明の効果】

【0015】

本発明によれば、複合素材からなる車体の製作時に問題となった工程の複雑さと同時硬化方式についての技術的な面が不足で、不良な表面状態の問題を解決することができる。

【0016】

さらに、複合素材が有する脆性及び疲労特性を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明に係る一実施形態として、同時硬化された車体の全体の外観を示す側面図である。

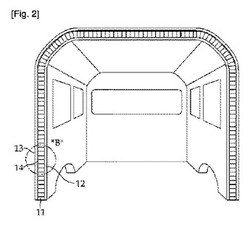

【図2】図2は、図1のA−A’線による車体の断面図である。

【図3】図3は、図2のB領域を拡大した図である。

【図4】図4は、本発明に係る同時硬化された車体構造の他の実施形態を示す拡大断面図である。

【図5】図5は、本発明に係る複合素材の積層構造のさらに他の実施形態を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態を詳細に説明する。下記の実施形態は例示的なものであり、本発明の範囲を制限するためのものではない。

【0019】

図1は、本発明に係る一実施形態として、同時硬化された車体の全体の外観を示す側面図である。

【0020】

本発明に係る一体型複合素材からなる車体は、前面部1、後面部2、屋根部3及び側面部4が継ぎ目なしで同時硬化(Co−Cure)方式によって一体型の構造を有するため、剛性、断熱、及びノイズに有効な構造体である。

【0021】

図2は、図1のA−A’線による車体の断面図である。

【0022】

図2で、一体型複合素材からなる車体10は、ハニカムやフォームを心材11として使用したサンドイッチ構造を有し、さらに詳細には、外皮材13、金属板材14、心材11及び内皮材12が外から内へ順に積層された構造を有する。

【0023】

図3は、図2のB領域を拡大した図である。

【0024】

図3に示すように、外皮材13及び内皮材12は複合素材であり、合成樹脂を補強纎維に含浸させて約半分硬化させたプリプレグを使用し、要求される強度及び厚さを考慮して単層または複数層に積層して使用する。

【0025】

本発明に適用されるプリプレグに含浸される合成樹脂は、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニール・エステル樹脂、メラミン樹脂、尿素樹脂などが使用され、補強纎維としては、炭素纎維、ガラス繊維、ケブラー纎維、ホウ素繊維などで織造された一方向または両方向織物が使用される。

【0026】

サンドイッチ構造体である一体型複合素材からなる車体に適用された心材11は、軽量、断熱、防音及び構造体の剛性の特性を得るために、ウレタンフォーム、PEフォーム、PVCフォームのようなフォーム類と、アルミニウム・ハニカム、ノーメックス・ハニカムのようなハニカム類、発泡アルミニウムなどが使用される。

【0027】

従来の技術は、同時成形を行えば、心材をなすフォームに形成された孔またはハニカム構造の孔の影響によって、外皮材が心材の孔に陥没されて不均一な表面を形成するため、次の工程である塗装工程で時間及び人件費が増加する。

【0028】

本発明で考案された金属板材14は、外皮材13と心材11との間、または図4に示すように、外皮材13を構成する第1外皮材13aと第2外皮材13bとの間に備えられて、心材11と近く位置する。堅固な表面を有する金属板材14は、軽量性のために使用された孔を有する心材11にプリプレグが陥没されることを防止することによって表面の不均一性を解決する。

【0029】

金属板材14は、10μmないし10mmの厚さを有し、スチール、ステンレススチール、アルミニウム、銅、トタン板などの材質からなる。

【0030】

図4は、本発明に係る同時硬化された車体の構造の他の実施形態を示す拡大断面図である。

【0031】

図4は、金属板材14が第1外皮材13aと第2外皮材13bとの間に備えられた実施形態を示す。このとき、金属板材14は、心材11に近く積層され、外皮材13は第1外皮材13a及び第2外皮材13bからなるが、第1外皮材13aの厚さが第2外皮材13bの厚さより厚いことが好ましい。

【0032】

複合素材からなる外皮材13及び金属板材14は、ハイブリッド構造に使用される。内皮材11は、一体型複合素材からなる車体の内部に位置し、軽量性のために金属板材14を使用しないことが有利である。

【0033】

図5は、本発明に係る複合素材の積層構造のさらに他の実施形態を示す斜視図である。

【0034】

図5に示すように、複数の孔14aを有する金属板材14を使用する。金属板材14の孔14aの役割は、硬化反応時に温度の上昇によって発生する樹脂の流れを自由にして気泡を除去する。

【0035】

本発明に係る一体型複合素材からなる車体の製造方法は、一定の温度及び圧力を維持するか、所定の間隔で温度及び圧力の変化が調節されるオートクレーブ装置を使用する。

【0036】

まず、車の形状のモールドに金属板材を含む外皮材を積層し、真空状態で圧力をかけて圧着させることが好ましい。圧着を解除し、その外皮材の内面に心材と内皮材を順に積層した後、バックで取り囲んで再び圧着してオートクレーブで同時硬化方式で成形すれば、表面状態の良好な一体型複合素材からなる車体を製造することができる。

【0037】

具体的に、一実施形態によれば、先ず、車体を構成する前面部1、後面部2、屋根部3及び側面部4が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する。

【0038】

次いで、前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する。

【0039】

次いで、前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する。

【0040】

次いで、前記金属板材の内面に心材を積層する。

【0041】

次いで、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する。

【0042】

最後に、前記工程によって積層された積層体をオートクレーブで成形すれば良い。

【0043】

このように、本発明では、モールドの内側方向に順に外皮材、金属板材、心材、内皮材を積層した後に成形する。

【0044】

他の実施形態としては、前記実施形態で金属板材を外皮材の間に積層し、心材と内皮材を積層した後に成形すれば良い。

【0045】

以上、本発明は実施形態によって詳細に説明された。提示された実施形態は例示的なものであって、当業者は本発明の技術的思想を逸脱しない提示された実施形態についての多様な変形及び修正が可能である。本発明の範囲はこのような変形及び修正によって制限されず、但し、添付された特許請求の範囲によって制限される。

【産業上の利用可能性】

【0046】

本発明は、複合素材を利用して同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体とその製造方法を提供することによって、鉄道車両、バスなどの運送車量の製造に広く利用されることができる。

【技術分野】

【0001】

本発明は、複合素材を利用して同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体及びその製造方法に関する。

【背景技術】

【0002】

従来、バスや鉄道車両などの運送車両用の車体は、フレームに側面、前後部、天井セルを機械的に締結するか、または溶接によって接合して車体を構成した。機械的な締結及び溶接技術は労動集約的であり、製作期間が長い。機械的な締結を利用した結合部位は、経時的に締結器具が緩くなって、補修が不可避であり、ノイズや断熱に露出しやすい。溶接部分は経時的に弱くなり割れやすい。

【0003】

また、他の技術としては、各部分のセルをフレームに接着する方式があるが、機械的な締結や溶接方式に比べて短所と長所の両方を有する。この方式は、接着時間が長く、各部分のセルは、接着強度に対する信頼性の検討が要求され、軽量化に対する効果が小さい。

【0004】

従来の技術として一体型複合素材からなる車体は、外皮層、フレーム、心材、及び内皮層からなり、同時硬化方式で製造時、複合素材から構成された外皮層と内皮層は成形の初期にフレキシブルなプリプレグから構成されているため、オートクレーブ真空成形時に心材としてハニカム・コアを使用する場合、ハニカム状の空間に外皮層や内皮層が吸い込まれるため不良な表面を有する。

【0005】

従来の技術はこのような問題点を解決するために、車体の製造時に外皮層を積層して硬化させた後、接着シートを利用してフレーム及び心材を挿入し、内皮層を積層して2次硬化方式で作業する。

【0006】

したがって、複合素材を利用した成形製品は高コストのため、その特性が優秀であっても商用化され難く、さらに高価である。また、同時硬化方式についての技術がないため、製品の表面が不良であり、次の工程である塗装工程でもコストが発生する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、同時硬化方式で車体を形成して、製造期間を短縮させ、製造コストを低減させて、表面状態の良好な一体型複合素材からなる車体及びその製造方法を提供するところにある。

【課題を解決するための手段】

【0008】

したがって、本発明は、外皮層として複合素材に金属板を付着または挿入したものを使用し、心材及び内皮層を積層した後、同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体を製造する。

【0009】

すなわち、本発明の一側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の他面に接着される外皮材と、前記心材と外皮材との間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。

【0010】

このとき、前記金属板材は、複数の孔を有することを特徴とする。

【0011】

本発明の他の側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させた複数のプリプレグからなる、前記心材の他面に接着される外皮材と、前記外皮材をなす複数のプリプレグの間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。

【0012】

このとき、前記金属板材は、複数の孔を有することを特徴とする。

【0013】

本発明のさらに他の側面によれば、車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する工程と、前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、前記金属板材の内面に心材を積層する工程と、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、前記工程によって積層された積層体をオートクレーブで成形する工程と、を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法が提供される。

【0014】

本発明のさらに他の側面によれば、車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、前記モールドの内面に補強纎維に基地材料を含浸させて半硬化させたプリプレグからなる第1外皮材を積層する工程と、前記第1外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、前記金属板材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる第2外皮材を積層する工程と、前記第2外皮材の内面に心材を積層する工程と、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、前記工程によって積層された積層体をオートクレーブで成形する工程と、を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法が提供される。

【発明の効果】

【0015】

本発明によれば、複合素材からなる車体の製作時に問題となった工程の複雑さと同時硬化方式についての技術的な面が不足で、不良な表面状態の問題を解決することができる。

【0016】

さらに、複合素材が有する脆性及び疲労特性を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明に係る一実施形態として、同時硬化された車体の全体の外観を示す側面図である。

【図2】図2は、図1のA−A’線による車体の断面図である。

【図3】図3は、図2のB領域を拡大した図である。

【図4】図4は、本発明に係る同時硬化された車体構造の他の実施形態を示す拡大断面図である。

【図5】図5は、本発明に係る複合素材の積層構造のさらに他の実施形態を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態を詳細に説明する。下記の実施形態は例示的なものであり、本発明の範囲を制限するためのものではない。

【0019】

図1は、本発明に係る一実施形態として、同時硬化された車体の全体の外観を示す側面図である。

【0020】

本発明に係る一体型複合素材からなる車体は、前面部1、後面部2、屋根部3及び側面部4が継ぎ目なしで同時硬化(Co−Cure)方式によって一体型の構造を有するため、剛性、断熱、及びノイズに有効な構造体である。

【0021】

図2は、図1のA−A’線による車体の断面図である。

【0022】

図2で、一体型複合素材からなる車体10は、ハニカムやフォームを心材11として使用したサンドイッチ構造を有し、さらに詳細には、外皮材13、金属板材14、心材11及び内皮材12が外から内へ順に積層された構造を有する。

【0023】

図3は、図2のB領域を拡大した図である。

【0024】

図3に示すように、外皮材13及び内皮材12は複合素材であり、合成樹脂を補強纎維に含浸させて約半分硬化させたプリプレグを使用し、要求される強度及び厚さを考慮して単層または複数層に積層して使用する。

【0025】

本発明に適用されるプリプレグに含浸される合成樹脂は、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニール・エステル樹脂、メラミン樹脂、尿素樹脂などが使用され、補強纎維としては、炭素纎維、ガラス繊維、ケブラー纎維、ホウ素繊維などで織造された一方向または両方向織物が使用される。

【0026】

サンドイッチ構造体である一体型複合素材からなる車体に適用された心材11は、軽量、断熱、防音及び構造体の剛性の特性を得るために、ウレタンフォーム、PEフォーム、PVCフォームのようなフォーム類と、アルミニウム・ハニカム、ノーメックス・ハニカムのようなハニカム類、発泡アルミニウムなどが使用される。

【0027】

従来の技術は、同時成形を行えば、心材をなすフォームに形成された孔またはハニカム構造の孔の影響によって、外皮材が心材の孔に陥没されて不均一な表面を形成するため、次の工程である塗装工程で時間及び人件費が増加する。

【0028】

本発明で考案された金属板材14は、外皮材13と心材11との間、または図4に示すように、外皮材13を構成する第1外皮材13aと第2外皮材13bとの間に備えられて、心材11と近く位置する。堅固な表面を有する金属板材14は、軽量性のために使用された孔を有する心材11にプリプレグが陥没されることを防止することによって表面の不均一性を解決する。

【0029】

金属板材14は、10μmないし10mmの厚さを有し、スチール、ステンレススチール、アルミニウム、銅、トタン板などの材質からなる。

【0030】

図4は、本発明に係る同時硬化された車体の構造の他の実施形態を示す拡大断面図である。

【0031】

図4は、金属板材14が第1外皮材13aと第2外皮材13bとの間に備えられた実施形態を示す。このとき、金属板材14は、心材11に近く積層され、外皮材13は第1外皮材13a及び第2外皮材13bからなるが、第1外皮材13aの厚さが第2外皮材13bの厚さより厚いことが好ましい。

【0032】

複合素材からなる外皮材13及び金属板材14は、ハイブリッド構造に使用される。内皮材11は、一体型複合素材からなる車体の内部に位置し、軽量性のために金属板材14を使用しないことが有利である。

【0033】

図5は、本発明に係る複合素材の積層構造のさらに他の実施形態を示す斜視図である。

【0034】

図5に示すように、複数の孔14aを有する金属板材14を使用する。金属板材14の孔14aの役割は、硬化反応時に温度の上昇によって発生する樹脂の流れを自由にして気泡を除去する。

【0035】

本発明に係る一体型複合素材からなる車体の製造方法は、一定の温度及び圧力を維持するか、所定の間隔で温度及び圧力の変化が調節されるオートクレーブ装置を使用する。

【0036】

まず、車の形状のモールドに金属板材を含む外皮材を積層し、真空状態で圧力をかけて圧着させることが好ましい。圧着を解除し、その外皮材の内面に心材と内皮材を順に積層した後、バックで取り囲んで再び圧着してオートクレーブで同時硬化方式で成形すれば、表面状態の良好な一体型複合素材からなる車体を製造することができる。

【0037】

具体的に、一実施形態によれば、先ず、車体を構成する前面部1、後面部2、屋根部3及び側面部4が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する。

【0038】

次いで、前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する。

【0039】

次いで、前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する。

【0040】

次いで、前記金属板材の内面に心材を積層する。

【0041】

次いで、前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する。

【0042】

最後に、前記工程によって積層された積層体をオートクレーブで成形すれば良い。

【0043】

このように、本発明では、モールドの内側方向に順に外皮材、金属板材、心材、内皮材を積層した後に成形する。

【0044】

他の実施形態としては、前記実施形態で金属板材を外皮材の間に積層し、心材と内皮材を積層した後に成形すれば良い。

【0045】

以上、本発明は実施形態によって詳細に説明された。提示された実施形態は例示的なものであって、当業者は本発明の技術的思想を逸脱しない提示された実施形態についての多様な変形及び修正が可能である。本発明の範囲はこのような変形及び修正によって制限されず、但し、添付された特許請求の範囲によって制限される。

【産業上の利用可能性】

【0046】

本発明は、複合素材を利用して同時硬化方式で製造して、表面状態の良好な一体型複合素材からなる車体とその製造方法を提供することによって、鉄道車両、バスなどの運送車量の製造に広く利用されることができる。

【特許請求の範囲】

【請求項1】

心材(11)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の一面に接着される内皮材(12)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の他面に接着される外皮材(13)と、前記心材(11)と外皮材(13)との間に挿入される金属板材(14)から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体。

【請求項2】

前記金属板材(14)は、複数の孔(14a)を有することを特徴とする請求項1に記載の運送車両用の一体型複合素材からなる車体。

【請求項3】

心材(11)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の一面に接着される内皮材(12)と、補強纎維に合成樹脂を含浸させて半硬化させた複数のプリプレグからなる、前記心材(11)の他面に接着される外皮材(13)と、前記外皮材(13)をなす複数のプリプレグの間に挿入される金属板材(14)から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体。

【請求項4】

前記金属板材(14)は、複数の孔(14a)を有することを特徴とする請求項3に記載の運送車両用の一体型複合素材からなる車体。

【請求項5】

車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、

前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する工程と、

前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、

前記金属板材の内面に心材を積層する工程と、

前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、

前記工程によって積層された積層体をオートクレーブで成形する工程と、

を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法。

【請求項6】

車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、

前記モールドの内面に補強纎維に基地材料を含浸させて半硬化させたプリプレグからなる第1外皮材を積層する工程と、

前記第1外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、

前記金属板材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる第2外皮材を積層する工程と、

前記第2外皮材の内面に心材を積層する工程と、

前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、

前記工程によって積層された積層体をオートクレーブで成形する工程と、

を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法。

【請求項1】

心材(11)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の一面に接着される内皮材(12)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の他面に接着される外皮材(13)と、前記心材(11)と外皮材(13)との間に挿入される金属板材(14)から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体。

【請求項2】

前記金属板材(14)は、複数の孔(14a)を有することを特徴とする請求項1に記載の運送車両用の一体型複合素材からなる車体。

【請求項3】

心材(11)と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材(11)の一面に接着される内皮材(12)と、補強纎維に合成樹脂を含浸させて半硬化させた複数のプリプレグからなる、前記心材(11)の他面に接着される外皮材(13)と、前記外皮材(13)をなす複数のプリプレグの間に挿入される金属板材(14)から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体。

【請求項4】

前記金属板材(14)は、複数の孔(14a)を有することを特徴とする請求項3に記載の運送車両用の一体型複合素材からなる車体。

【請求項5】

車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、

前記モールドの内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる外皮材を積層する工程と、

前記外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、

前記金属板材の内面に心材を積層する工程と、

前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、

前記工程によって積層された積層体をオートクレーブで成形する工程と、

を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法。

【請求項6】

車体を構成する前面部、後面部、屋根部及び側面部が一体に製作されるように、車体と同一の形状及びサイズにモールドを製作する工程と、

前記モールドの内面に補強纎維に基地材料を含浸させて半硬化させたプリプレグからなる第1外皮材を積層する工程と、

前記第1外皮材の内面に金属板材または複数の孔を有する金属板材を積層する工程と、

前記金属板材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる第2外皮材を積層する工程と、

前記第2外皮材の内面に心材を積層する工程と、

前記心材の内面に補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる内皮材を積層する工程と、

前記工程によって積層された積層体をオートクレーブで成形する工程と、

を含むことを特徴とする運送車両用の一体型複合素材からなる車体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2010−524779(P2010−524779A)

【公表日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2010−506096(P2010−506096)

【出願日】平成21年1月20日(2009.1.20)

【国際出願番号】PCT/KR2009/000289

【国際公開番号】WO2009/096676

【国際公開日】平成21年8月6日(2009.8.6)

【出願人】(509302559)ハンクック ファイバー グラス シーオー リミテッド (1)

【Fターム(参考)】

【公表日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月20日(2009.1.20)

【国際出願番号】PCT/KR2009/000289

【国際公開番号】WO2009/096676

【国際公開日】平成21年8月6日(2009.8.6)

【出願人】(509302559)ハンクック ファイバー グラス シーオー リミテッド (1)

【Fターム(参考)】

[ Back to top ]