過弗化物含有排ガスの処理方法及び処理装置

【課題】 過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、保守点検時等における排ガス処理能力を維持して、信頼性を向上する。

【解決手段】 処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置1,2に対して補助用の過弗化物分解装置3を設け、過弗化物分解装置の少なくとも1台の処理機能が低下したとき、その処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を補助用の過弗化物分解装置により処理することにより、保守点検時等における排ガス処理能力を維持して、信頼性を向上することができる。

【解決手段】 処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置1,2に対して補助用の過弗化物分解装置3を設け、過弗化物分解装置の少なくとも1台の処理機能が低下したとき、その処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を補助用の過弗化物分解装置により処理することにより、保守点検時等における排ガス処理能力を維持して、信頼性を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、過弗化物含有排ガスの処理方法及び処理装置に係り、例えば、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理する技術に関する。

【背景技術】

【0002】

半導体製造プロセス又は液晶製造プロセス等の製造プロセス装置においては、エッチング用ガス、クリーニング用ガス又はアッシング用ガスとして、過弗化物(perfluorocompound:PFC)が使用されている。過弗化物は、CF4、CHF3、C2F6、CH2F2、C3F8、C5F8、SF6、NF3などの、炭素とフッ素、炭素と水素とフッ素、硫黄とフッ素、及び窒素とフッ素の化合物の総称である。過弗化物は、大気中では長期間安定に存在でき、また二酸化炭素と同様に赤外線を吸収する性質を有しているため、地球温暖化の原因物質の1つとされている。

【0003】

したがって、過弗化物を扱う製造プロセス装置から排出される排ガス中に未使用分の過弗化物が含まれる場合は、その排ガスを大気中の放出する前に、排ガス中に過弗化物を触媒反応によって分解して除去することが提案されている(例えば、特許文献1)。

【0004】

【特許文献1】特許第3237651号

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、半導体製造工場又は液晶製造工場は、通常、長期連続運転することが要求されることから、連続運転に対応できる高い信頼性が求められている。したがって、それらの過弗化物を扱う製造プロセス装置から排出される排ガスに含まれる過弗化物を処理する排ガス処理装置にも、同様に長期連続運転に対応できる高い信頼性が求められる。

【0006】

ところが、特許文献1に記載されている触媒反応により過弗化物を分解する過弗化物分解装置の場合、触媒の劣化によって分解性能が低下したときに、触媒の交換が定期的(例えば、1年に1〜2回程度)に必要になるから、長期連続運転に対応できる高い信頼性の要求を満たすことについては配慮されていない。

【0007】

また、排ガス中の過弗化物を除去する過弗化物分解装置として、触媒を用いて分解する触媒法の他に、種々の分解方法が検討されており、例えば、薬剤を用いて分解処理する薬剤法、プラズマを用いて分解するプラズマ法、燃焼ガス中で分解する燃焼法などを適用することが考えられている。

【0008】

しかしながら、薬剤法の場合は、薬剤が消費されていくので1年に数回程度の薬剤の交換が必要になる。また、プラズマ法では、プラズマを発生するための電極部の交換及び清掃が必要になる。また、燃焼法では、燃焼バーナ部の交換及び清掃が必要になる。このように、従来の過弗化物分解装置は、処理機能を維持するために、定期的に保守点検する必要があり、その度に一定期間停止しなければならない。

【0009】

しかし、過弗化物分解装置を停止させた場合は、製造プロセス装置から排出された排ガス中の過弗化物を大気中などに排出させないために、過弗化物を取り扱う製造プロセス装置を停止させなければならず、稼働率が低下するという問題がある。

【0010】

他方、半導体や液晶の生産量を増加させる場合、生産量にあわせ工場内の過弗化物を扱う製造プロセス装置が増設されるため、それに伴って過弗化物分解装置を増設する必要がある。このような場合にも、長期連続運転に対応できる高い信頼性を維持したまま、過弗化物分解装置を増設させることが求められる。

【0011】

さらに、過弗化物を扱う製造プロセス装置の保守点検を実施した後に再起動する時、過弗化物を扱うチャンバー内を真空引きする必要があり、この真空引きによって一時的に過弗化物を含む排ガスが大量に排出される。

【0012】

しかし、一時的に大量の排ガスが排出されると、過弗化物分解装置の処理能力を超えることがあるという問題がある。また、複数台の製造プロセス装置が1台の過弗化物分解装置に接続している場合、複数台の製造プロセス装置を1台ずつ保守点検を実施したとしても、他の製造プロセス装置の定常時の排ガス量に加えて、再起動時に一時的に排出される大量の排ガスを処理しなければならない。特に、過弗化物分解装置に接続されている製造プロセス装置の台数が多い場合には、高頻度で再起動時に対応した大量の排ガス処理を行わなければならないから、製造プロセス装置以上の信頼性が要求される。

【0013】

しかし、従来技術では、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、製造プロセス装置又は過弗化物分解装置の点検保守時等の対応について考慮されていない。

【0014】

本発明は、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、保守点検時等における排ガス処理能力を維持して、信頼性を向上できる排ガス処理方法及び処理装置を実現することを課題とする。

【課題を解決するための手段】

【0015】

上記課題を解決するため、本発明の過弗化物含有排ガスの処理方法は、処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置に対して補助用の過弗化物分解装置を設け、前記過弗化物分解装置の少なくとも1台の処理機能が低下したとき、該処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を前記補助用の過弗化物分解装置により処理することを特徴とする。

【0016】

すなわち、1台又は複数台の過弗化物分解装置の運転状態を監視し、触媒交換等の定期点検や故障等で停止したり処理機能が低下したときに、その処理機能が低下した過弗化物分解装置で処理されていた排ガスの全部又は一部を補助用の過弗化物分解装置により処理するようにしているから、半導体製造装置又は液晶製造装置を停止させることなく、連続的に過弗化物の分解処理を行える。これにより、過弗化物分解装置の定期点検や、故障時の保守点検を実施することが可能になり、保守点検時等における排ガス処理能力を維持して信頼性を向上できる。

【0017】

また、過弗化物を扱う製造プロセス装置の再起動時に、一時的に排ガス量が増大すると、過弗化物分解装置に導入される排ガスの圧力が増大するから、過弗化物分解装置に導入される排ガスの圧力を検知し、その検出圧力が設定値以上のとき、排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理することにより、製造プロセス装置の定期点検等の後の再起動時の一時的な排ガス量の増大にも対応できる。

【0018】

また、再起動時等により一時的に排ガス量が増大すると、過弗化物分解装置における圧力損失が増加するから、過弗化物分解装置に導入される排ガスの供給圧力と排出される処理ガス圧力との圧力差を求め、その圧力差に応じて排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理するようにすることができる。同様に、排ガス量が増大すると過弗化物分解装置に置ける処理能力が低下するから、過弗化物分解装置から排出される処理ガスの過弗化物の濃度を検出し、その検出濃度に応じて排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理するようにすることができる。

【0019】

また、本発明の過弗化物含有排ガスの処理方法を直接実施する処理装置は、複数の過弗化物分解装置と、前記複数の過弗化物分解装置に処理対象の過弗化物を含む排ガスをそれぞれ導入する複数の排ガス導入配管とを有し、少なくとも一の前記過弗化物分解装置の排ガス導入配管は、排ガス分配装置を介して他の過弗化物分解装置の前記排ガス導入配管に連通可能に設けて構成することができる。

【0020】

この場合において、前記排ガス分配装置は、前記他の過弗化物分解装置の処理機能の低下が検知されたとき、該処理機能が低下した過弗化物分解装置に導入される排ガスを前記一の過弗化物分解装置に切り替えるようにすることができる。

【0021】

また、処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記他の過弗化物分解装置のうちの一の排ガス導入配管の排ガス量が設定量を越えたことが検知されたとき、該一の排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させるようにすることができる。

【0022】

あるいは、これに代えて、前記排ガス分配装置は、複数の製造装置の少なくとも一つの製造装置から真空引き信号が出力されたとき、当該製造装置から導入されている排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させるようにすることができる。さらに、真空引き信号に代えて、製造装置からの排ガスの供給圧力、この供給圧力と過弗化物分解装置から排出される処理ガス圧力との圧力差、あるいは、過弗化物分解装置から排出される処理ガスの過弗化物の濃度に応じて、排ガスの少なくとも一部を前記一の過弗化物分解装置の排ガス導入配管に分流して処理するようにすることができる。

【0023】

また、上記の場合において、過弗化物分解装置は、排ガスを加熱する加熱手段と、該加熱手段により加熱された排ガス中の過弗化物を分解する触媒層と、該触媒層により処理された排ガスを冷却する冷却手段とを備えて構成することができる。

【0024】

また、触媒反応に必要な水を前記加熱手段により蒸気化して前記排ガスに混合するようにすることができる。つまり、加熱手段では、触媒反応に必要な水を含む排ガス温度を過弗化物が触媒において分解反応開始する温度まで加熱する必要がある。このとき、水を蒸気にするには潜熱分のエネルギが必要になる。一般に、加熱手段とは別に、蒸気発生器を設けて100℃以上の水蒸気を生成して加熱手段に供給するようにしているが、機器数が増える問題がある。また、直接、水を加熱手段に供給する場合には、排ガスと水がうまく混合できないこと、及び水が蒸気に変わらない可能性がある。この場合、前記加熱手段の内部に、水を蒸気化する蒸気配管を内蔵することにより、機器の数を増やすことなく必要な水蒸気を生成することができる。また、水を蒸気配管内で水蒸気に変えると、流体の体積が約1000倍に増加するので、蒸気配管から噴出する水蒸気のガス流速で、過弗化物を含む排ガスとの混合が促進される。特に、蒸気配管の出口を加熱手段の内部の上流側に配設することにより、排ガスと水蒸気の混合を促進できる。さらに、排ガス中に水蒸気が存在すると、水蒸気は加熱手段の熱を熱伝達の他に輻射にて熱を吸収する性質があるので、排ガスの加熱効率がよくなる。その結果、加熱に使用するエネルギを低減することができ、省エネルギ及びコスト低減を図ることができる。

【0025】

また、触媒層の起動時間を短縮するため、前記加熱手段は、起動時に前記触媒層を昇温する昇温用空気の供給配管を設けることができる。また、触媒層と冷却手段との間に伝熱を遮るセラミックスのスペーサを設けることができ、これによれば、冷却手段を構成する部材の耐熱性を緩和できる。

【発明の効果】

【0026】

本発明によれば、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、保守点検時等における排ガス処理能力を維持して、信頼性を向上することができる。その結果、製造プロセス装置を停止することなく、連続的に過弗化物を含む排ガスを処理することが可能になり、製造プロセス装置の稼動率を向上できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施例を図面を参照して説明する。

【実施例1】

【0028】

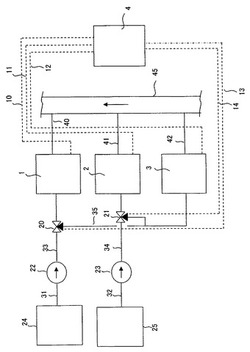

図1に、本発明の過弗化物含有排ガスの処理方法を適用した一実施例の排ガス処理装置の構成図を示す。本実施例では、図示のように、製造プロセス装置において過弗化物を扱うエッチャー24、25から、過弗化物を含む排ガスが排ガス配管31、32介して真空ポンプ22、23に吸引され、過弗化物分解装置1、2にそれぞれ連通された排ガス導入配管33、34に供給されるようになっている。過弗化物分解装置1、2において過弗化物が分解処理された処理排ガスは、排ガス配管40、41を経由して排気ダクト45に排出され、図示していない酸性ガス処理装置を介して大気へ放出されるようになっている。

【0029】

本実施例の特徴は、補助用の過弗化物分解装置3を設けると共に、排ガス導入配管33、34に排ガス分配装置である三方弁20、21を設け、三方弁20、21を切り替えることによって、排ガス導入配管33、34の排ガスを排ガス導入配管35を介して補助用の過弗化物分解装置3に導入可能に構成したことにある。なお、補助用の過弗化物分解装置3は、過弗化物分解装置1、2と同様に構成されており、導入される排ガス中の過弗化物を分解処理し、その処理排ガスは、排ガス配管42を経由して排気ダクト45に排出されるようになっている。

【0030】

また、各過弗化物分解装置1、2及び3からは、自己の装置が排ガス処理可能な状態にあるか、停止又は準備中であるかを通知する稼動状態信号を、信号線10、11、12を介して制御装置4に出力するようになっている。制御装置4は、過弗化物分解装置1、2及び3の稼動状態信号に基づいて、排ガス分配装置である三方弁20、21に、信号線13、14を介して切替信号を出力するようになっている。

【0031】

このように構成される実施例の動作について、次に説明する。エッチャー24、25では、過弗化物であるCF4、CHF3、C2F6、C5F8、NF3、SF6等のガスを用いて、例えば、ウェハーのエッチングを行っている。このエッチング工程では、過弗化物の一部が消費されるが、残りの過弗化物ガスはエッチャー24、25から排ガスとして排出される。また、エッチャー24、25内で消費された過弗化物は、ウェハーと反応してSiF4、CO等の副次生成物、SiO2等の固形物やHF等の酸性ガスが生成される。

【0032】

エッチャー24、25から排出される過弗化物を含む排ガスは、真空ポンプ22、23により吸引されて、定常時は、三方弁20、21を経由してそれぞれ過弗化物分解装置1、2に供給される。

【0033】

過弗化物分解装置1、2が過弗化物を分解処理ができる状態である場合には、制御装置4に処理可能の稼動状態信号が送られるから、制御装置4は、信号線13、14を経由して三方弁20、21に真空ポンプ22、23からの排ガスを過弗化物分解装置1、2へ導入する方向に切り替える信号を送る。これにより、エッチャー24、25から排出される過弗化物を含む排ガスは、それぞれ対応する過弗化物分解装置1、2によって処理される。なお、このとき、補助用の過弗化物分解装置3には排ガスは導入されないが、何時でも過弗化物を分解処理ができるように準備され、過弗化物を分解処理ができる(処理可能)状態にあることを示す稼動状態信号を制御装置4に通知している。

【0034】

ここで、過弗化物分解装置1で異常が発生し、保守点検が必要になった場合を例に異常時の動作を説明する。この場合、過弗化物分解装置1から分解処理ができない状態にあることを示す稼動状態信号(例えば、停止信号)が制御装置4に通知される。制御装置4では、補助用過弗化物分解装置3から処理可能信号が来ていること、及び三方弁21が過弗化物分解装置3側に切り替わってないこと、つまり過弗化物分解装置3が排ガス処理を行っていないことを確認して、三方弁20へ切替信号を送る。これにより、真空ポンプ22からの排ガスの流れを三方弁20にて排ガス導入管35側へ切り替え、エッチャー24の排ガスを過弗化物分解装置3に導入して処理する。これによって、過弗化物分解装置1に異常が発生して停止しても、エッチャー24ではエッチング工程を停止することなく、継続して稼動することが可能である。

【0035】

次に、過弗化物分解装置1の保守点検が完了し、過弗化物分解装置1が処理可能状態になった場合には、処理可能信号を制御装置4に送る。これにより、制御装置4は、三方弁20に対して真空ポンプ22からの排ガスを過弗化物分解装置1へ切り替える信号を送り、エッチャー24の排ガス処理を過弗化物分解装置3から過弗化物分解装置1に切り替える。

【0036】

また、過弗化物分解装置2が定期的な保守点検が必要になった場合には、同様に、処理不可能の信号を制御装置4に送信する。制御装置4では、上述と同様に、過弗化物分解装置3が処理可能状態にあり、かつ過弗化物分解装置3が処理動作していないことを三方弁20の切替状態を確認して三方弁21を切り替え、真空ポンプ23からの排ガスを過弗化物分解装置3へ流すようにする。また、過弗化物分解装置2の定期的な保守点検が終了し、再び処理可能状態になった場合は、エッチャー25の排ガス処理を過弗化物分解装置3から過弗化物分解装置2に切り替える。

【0037】

以上説明したように、本実施例によれば、1台又は複数台の過弗化物分解装置1、2の運転状態を監視し、定期点検や故障等で停止したり処理機能が低下したときに、その処理機能が低下した過弗化物分解装置1、2で処理されていた排ガスを補助用の過弗化物分解装置3により処理するようにしているから、製造プロセス装置のエッチャー24、25を停止させることなく、連続的に過弗化物の分解処理を行える。これにより、過弗化物分解装置1、2の定期点検や、故障時の保守点検を実施することが可能になり、保守点検時等における排ガス処理能力を維持して信頼性を向上できる。

【0038】

なお、本実施例では、2台の過弗化物分解装置1、2を設けた例を説明したが、本発明はこれに限らず、2台以上の過弗化物分解装置に対して、例えば1台又は複数台の補助用の過弗化物分解装置を設けることができる。

【0039】

また、半導体製造工場等においては、生産量を増加させるために製造プロセス装置を増設することが頻繁にあり、それに伴って過弗化物分解装置を増設する場合も、本実施例の排ガス処理装置に追加して接続することにより、容易に信頼のあるシステムを構築することができる。

【0040】

また、本実施例では、補助用の過弗化物分解装置3は、過弗化物分解装置1又は過弗化物分解装置2の1台分の排ガス処理能力を有するものとして説明したが、本発明はこれに限らず、補助用の過弗化物分解装置3の排ガス処理能力を2倍以上にすることができる。これによれば、2台以上の過弗化物分解装置が同時に保守点検を実施することができる。すなわち、製造プロセス装置の台数や、排ガス量に応じて、適宜、補助用の過弗化物分解装置の台数や排ガス処理能力を選定して、製造プロセス装置の規模に応じた製造プロセス装置のシステムを構築することができる。

【実施例2】

【0041】

図2に、本発明の過弗化物含有排ガスの処理方法を適用した他の実施例の排ガス処理装置の構成図を示す。本実施例が、図1の実施例と相違する点は、排ガス分配装置の構成を、三方弁20、21に代えて、二方弁20a、20b,21a、21bにより同一の機能を構成したことにある。その他の構成は、図1実施例と同一であることから、同一の符号を付して説明を省略する。

【0042】

制御装置4は、定常状態の場合は、二方弁20a、21aを開き、二方弁20b、21bを閉じて、エッチャー24、25の排ガスを、それぞれ過弗化物分解装置1、2により処理させる。過弗化物分解装置1、2のいずれか一方が処理不可能な状態になった場合は、実施例1と同様に、二方弁20b又は21bを開いて、二方弁20a又は21aを閉じて、処理不可能な状態になった過弗化物分解装置1、2の排ガスを補助用の過弗化物分解装置3に切り替える。

【0043】

したがって、本実施例によれば、図1実施例を同一の効果を奏することができる。

【実施例3】

【0044】

図3に、本発明の過弗化物含有排ガスの処理方法を適用したさらに他の実施例の排ガス処理装置の構成図を示す。本実施例が、図1の実施例と相違する点は、エッチャーからの排ガス量が一時的に増加した場合、過弗化物分解装置と補助用の過弗化物分解装置と両方に排ガスを流して処理するようにしたものである。図において、図1の実施例と同一の構成には、同一の符号を付して説明を省略する。

【0045】

図3に示すように、本実施例においては、過弗化物分解装置1に複数台のエッチャー24a、24bが接続されている。さらに、エッチャー24aには、2つのチャンバー26a、26bが設けられ、それぞれ真空ポンプ22a,22bを介して過弗化物を含む排ガスが過弗化物分解装置1に導入されている。同様に、エッチャー24bには2つのチャンバー27a、27bが、エッチャー25a,25bにはそれぞれ2つのチャンバー28a、28bとチャンバー29a、29bが設けられ、それぞれ真空ポンプ22c、22d,23a,23b,23c,23dを介して排ガスが過弗化物分解装置1又は過弗化物分解装置2に導入されている。

【0046】

また、三方弁20の上流側と排ガス導入配管35が二方弁46を介して連通され、同様に、三方弁21の上流側と排ガス導入配管35が二方弁47を介して連通され、これらの二方弁46、47は制御装置4により信号線13,14を介して開閉制御されるようになっている。また、三方弁20と過弗化物分解装置1の間には、排ガスの供給圧力を検知する圧力計100aが設置され、同様に、三方弁21と過弗化物分解装置2の間に圧力計100bが設置されている。なお、圧力計100a、100bの圧力検出位置は、図3の位置に限られるものではなく、要は過弗化物分解装置に導入される排ガスの圧力を検出できる位置に設ければよい。

【0047】

本実施例において、例えば、エッチャー24aの2つのチャンバー26a、26bのチャンバー内のクリーニング、あるいは真空ポンプ22a、22bの保守点検が1〜2週間に1回程度行われる。そのときは、保守点検対象となるチャンバーや真空ポンプのみが停止する。このとき、過弗化物分解装置1に接続されている他のチャンバーや真空ポンプは稼動を継続している。

【0048】

ところで、保守点検対象となったチャンバーや真空ポンプは、保守点検の終了後に、起動させるときに一時的に過大の排ガスが流れる。これは、保守点検時にチャンバーを一旦大気に開放し、再起動時にチャンバー内を急速に真空ポンプで短時間に真空引きすることが原因である。また、真空ポンプの停止時も同様に、真空ポンプ上流の配管が大気圧になっているのを、急速に真空ポンプで短時間に配管内を真空に吸引するためである。

【0049】

このような場合、短時間で多量の排ガスが過弗化物分解装置1に流れてくるので、一時的に処理能力を超えてしまうから、そのままでは、過弗化物が大気へ放出されるおそれがある。すなわち、過弗化物分解装置1の稼動中に、上流のエッチャー24aのチャンバー26aが保守点検のために稼動停止した場合について説明する。この場合、過弗化物分解装置1に接続されている他のチャンバー26b、27a、27bは稼動しており、過弗化物を含む排ガス中が過弗化物分解装置1に導入されたいる。

【0050】

そして、チャンバー26aの保守点検が終わると、チャンバー内を大気圧から短時間で真空に吸引するため、過大な排ガスが真空ポンプ22aを経由して過弗化物分解装置1に流れてくる。過弗化物分解装置1では、処理できるガス量が定格量を超えてくると、過弗化物分解装置1内部の圧力損失が増加して、過弗化物分解装置1の入口配管の圧力が上昇する。その圧力を圧力計100aで検知して、設定圧力以上になると、圧力計100aから圧力上昇信号10aを制御装置4に送る。これを受けた制御装置4は、補助用の過弗化物分解装置3が稼動中であり、過弗化物分解装置2に設置している三方弁21、二方弁47の動作を確認して、過弗化物分解装置3に排ガスが流れていないことを判断して、二方弁46を開く信号を送る。これにより、二方弁46が開くと、排ガスは過弗化物分解装置1と補助用の過弗化物分解装置3の両方に流れる。これによって、短時間に増加した排ガスを2台の過弗化物分解装置により処理することが可能になり、処理できずに排出される過弗化物をなくすことができる。

【0051】

また、二方弁46が開いてから、一定時間経過後に、制御装置4から二方弁46を閉じる信号を送ることにより、二方弁46を閉じて排ガスを過弗化物分解装置1に供給して定常状態に戻る。

【0052】

他のチャンバー26b、27a、27bの保守点検の場合も同様である。また、過弗化物分解装置2に接続されている系統の保守点検の場合も同様に、制御装置4は、圧力計100bに基づいて二方弁57を開閉制御し、一時的な排ガスの増大に対応して制御する。

【0053】

また、本実施例の三方弁20,21及び二方弁46,47に代えて、図2で示した2組の二方弁20a,20b及び21a,21bを用いても、同様に制御することができる。

【0054】

なお、本実施例において、一旦大気に開放したチャンバー内を急速に真空ポンプで短時間に吸引する前に、チャンバーから吸引開始の信号を出力するようにすることができる。この場合は、圧力計の信号を用いずに、吸引開始信号を用いて二方弁及び三方弁を制御することにより、同一の効果が得られる。また、真空ポンプの運転開始時の信号を出力するようにした場合も、圧力計の信号を用いずに二方弁及び三方弁を制御することにより、同一の効果が得られる。

【実施例4】

【0055】

図4に、本発明の過弗化物含有排ガスの処理方法に適用可能な一実施例の過弗化物分解装置の具体的な構成図を示す。本実施例は、排ガス中の過弗化物を触媒反応により分解処理する過弗化物分解装置である。

【0056】

図示のように、例えば、図1の三方弁20又は21から供給される過弗化物を含む排ガスは、三方弁90を経由して配管50から固形分除去装置5に供給される。この三方弁90は、過弗化物分解装置に異常又は故障等が発生し、過弗化物を処理できない場合に、配管50に排ガスを流さずに、図示していない排気ダクトに排ガスを流す切替動作を行うものである。これは、過弗化物分解装置が異常又は故障等で停止した場合、後述する加熱装置内が高温のままのため、加熱装置内に流れこみ排ガスが加熱されて、冷却されずに下流の機器や配管に供給されると、それらの機器や配管を熱によって損傷されるのを防止するためである。

【0057】

固形分除去装置5では、過弗化物を含む排ガスに含まれるSiF4、HF、SiO2等をスプレーノズル80からの水スプレーで水と反応または溶解させて除去させる。スプレーで使用する水は、配管70から分岐された配管71で供給される。HFは水への溶解度が大きいので水へ溶解する。SiF4は(1)式の反応でSiO2とHFに分解し、SiO2も、HFと同様に水によって排ガスから除去される。

【0058】

SiF4+2H2O→SiO2+4HF (1)

固形分除去装置5内では、水スプレーのみでも除去できるが、効率よく水と反応されるために、ラシヒリング等の充填物84を充填しておいてもよい。このようにして、固形分除去装置5で過弗化物を含む排ガスに含まれる水溶性物質、固形分、水との反応で固形物を生成するガスが除去された排ガスは、配管51を経由して加熱装置6に供給される。一方、固形分除去装置5で除去されたSiO2とHFを含む排水は、水封配管91に供給される。水封配管91は、2重配管の構造になっており、過弗化物を含むガスが排水タンク8に流入しないように、水封されている。なお、水封配管91の構造は、U字型にしても水封することはできる。水封配管91からは、排水のみが配管62を経由し、排水タンク8に排出する。

【0059】

加熱装置6には、過弗化物を含む排ガスと、過弗化物との分解反応に必要な水と空気を配管60、配管61から供給するようになっている。加熱装置6では、ヒータ17によって水、空気と過弗化物を含む排ガスの混合ガスを600〜800℃に加熱する。600〜800℃に加熱された混合ガスは、触媒層16に供給される。触媒層16には、酸化アルミニウム系の触媒が充填されており、触媒での反応によって過弗化物の分解処理を行う。つまり、過弗化物は触媒によって式(2)、(3)、(4)、(5)の反応で、CO2、HF、SO3、NO2に分解される。

【0060】

CF4+2H2O→CO2+4HF (2)

CHF3+H2O+1/2・O2→CO2+3HF (3)

SF6+3H2O→SO3+6HF (4)

NF3+3/2・H2O+1/2・O2→NO2+3HF (5)

ここで、CO2、HF、SO3、NO2を含む高温の分解ガスは、冷却装置7に導かれ、スプレーノズル81からのスプレー水によって約50℃以下に冷却される。このスプレー水は配管70、72、73を経由して供給される。

【0061】

冷却された分解ガスと、冷却後の排水は、配管63を経由して、排水タンク8に導かれる。排水タンク8では、冷却後の排水は排水タンク8内に溜まり、分解ガスは酸性ガス除去装置9へ導かれ、酸性ガス除去装置9でHF、SO3、NO2等の酸性ガスの除去を行う。酸性ガス除去装置9内には、ラシヒリング等の充填物85が充填されており、上部のスプレーノズル83からスプレー水を供給し、充填物85の部分で酸性ガスを含む分解ガスと水を接触させることで排ガス中から水へ酸性ガスを溶解させて酸性ガスの除去を行う。酸性ガス除去装置9で酸性ガスを除去した分解ガスは、図示していない排風機又はエゼクタ等の吸引装置で吸引されて図1の排気ダクト45へ排出される。

【0062】

酸性ガス除去装置9で酸性ガスを溶解させた排水は、固形分除去装置5、冷却装置7と同じように最下部に設置した排水タンク8に集められる。排水タンク8に集められた排水ポンプ15にて、図示していない排水処理装置で中和処理される。

【実施例5】

【0063】

図5に、図4の過弗化物分解装置の触媒の交換を行う方法の一実施例を説明する。基本的に、触媒の交換は、触媒層16の閉塞を検知して行う。つまり、図5に示すように、過弗化物分解装置の入口配管50に設けた圧力計100と、装置出口配管である酸性ガス除去装置9の出口に設けた圧力計101で圧力を監視する。そして、触媒層16が粉塵等で閉塞してくると触媒層の圧力損失が上昇してくるから、圧力計100と101との圧力差が大きくなる。そこで、この圧力差を制御装置110で求め、設定値以上の圧力差になった場合に、過弗化物分解装置の保守点検が必要になることから、処理不可能信号を図1の制御装置4に送る。これにより、制御装置4は図1等で説明したように、保守点検が必要な過弗化物分解装置に代えて補助用の過弗化物分解装置に排ガスを切り替えて処理する。

【実施例6】

【0064】

図6に、図4の過弗化物分解装置の触媒の交換を行う方法の他の実施例を説明する。本実施例は、過弗化物分解装置から排出される処理ガス中の過弗化濃度を検知して、触媒の交換を行うようにしたものである。すなわち、過弗化物分解装置の酸性ガス除去装置9の出口配管に過弗化物の濃度を測定する過弗化物濃度検知器120を設置する。過弗化物濃度検知器120は、分解処理された処理ガスの一部を採取して過弗化物濃度を検知する。過弗化物濃度検知器120は、例えば、オンラインで測定できるFT-IR(赤外線分光)を使用することができる。

【0065】

本実施例において、触媒の性能が低下してくると、処理できなかった過弗化物を含む処理ガス中の過弗化物濃度が上昇する。過弗化物濃度検知器120で検知された過弗化物濃度が設定値以上を越えた場合、触媒の性能の低下による触媒交換が必要である判断し、その過弗化物分解装置から処理不可能信号を図1の制御装置4に送る。これにより、制御装置4は図1等で説明したように、保守点検が必要な過弗化物分解装置に代えて補助用の過弗化物分解装置に排ガスを切り替えて処理する。そして、過弗化物分解装置の触媒交換を行う。

【実施例7】

【0066】

図7に、本発明の過弗化物含有排ガスの処理方法に適用可能な他の実施例の過弗化物分解装置の構成図を示す。本実施例が図4の実施例と異なる点は、加熱装置6に蒸気配管95を設けたことにある。したがって、図4の実施例と同一機能構成には、同一符号を付して説明を省略する。

【0067】

図示のように、固形分除去装置5から加熱装置6に排ガスを供給する供給配管51に遮断弁122が設けられている。この遮断弁122は、過弗化分解処理装置の異常や故障等で排ガスを処理ができない場合に、過弗化物を含む排ガスが加熱装置6内に入り込まないようにするためである。すなわち、スプレーノズル81から冷却水が出ていない故障のような場合、過弗化物を含む排ガスが加熱装置6で加熱されて冷却装置7に供給されると、冷却装置7を破損する可能性があるためである。

【0068】

加熱装置6には、過弗化物を含む排ガスの配管51と、過弗化物との分解反応に必要な水の配管60と、空気の配管61とから、それぞれ排ガス、空気、水が供給される。加熱装置6では、ヒータ17によって水、空気と排ガスの混合ガスを600〜800℃に加熱するようになっている。

【0069】

本実施例では、水の配管60は、加熱装置6の内部に配設された蒸気配管95に接続されている。蒸気配管95に供給された水は、加熱装置6内の熱で加熱され、100℃以上の蒸気に生成される。ここで、蒸気配管95は、図8の詳細図に示すように、加熱装置6からの熱を有効に得るため、加熱装置6内で縦方向にループ状の蒸気配管95にして伝熱面を増加するように配置することができる。あるいは、図9に示すように、加熱装置6内に螺旋状の蒸気配管95にして配置してもよい。さらに、蒸気配管95の外側にフィンを設けて伝熱面を増加させるようできる。

【0070】

また、蒸気配管95の蒸気出口は、加熱装置6内部の上部とする。これによって、水が水蒸気に変わると体積が約1000倍に増加するので、蒸気の吹き出す流速を利用して、過弗化物を含む排ガスと空気、水蒸気の混合を促進できる。なお、蒸気出口は、加熱装置6が円筒形の場合、周方向(接線方向)に向けるとよい。

【0071】

また、配管60から供給する反応用の水の供給開始は、触媒層16の下部に設けた温度検知器96の温度が100℃以上になったのを検知し、触媒層16が十分に加熱されてから行う。つまり、100℃未満で反応用の水を供給すると、分解で消費されなかった混合ガス中の蒸気が触媒層16の下部で凝縮する。この凝縮水に、過弗化物が分解されて生成されたHF等の酸性ガスが吸収され、凝縮して高濃度の酸性液になると冷却装置7に腐食を発生させるからである。

【0072】

このようにして、600〜800℃に加熱された混合ガスは、触媒層16において触媒反応によって過弗化物の分解処理が行われる。高温の分解ガスは、冷却装置7に導かれる。触媒層16と冷却装置7との間には、セラミック製のスペーサ97を設けられている。セラミックスペーサ97は、高温の触媒層16の熱が冷却装置7に伝導しないようにしている。セラミックスは、熱伝導率が小さく、酸性ガスの腐食に対し強い高純度のアルミナや、炭化ケイ素等で製作することが好ましい。これによって、触媒層16からの高温の熱が、冷却装置7に伝わらないから、冷却装置7を安価な樹脂製材料やテフロン(登録商標)のライニングで製作することができる。

【0073】

一方、冷却装置7には、スプレーノズル81からのスプレー水によって約50℃以下に冷却される。スプレー水は、排水ポンプ15からの排水を配管115を経由し、配管117から供給される。これによって、固形分除去や酸性ガス除去に利用した排水を高温ガスの冷却に利用でき、使用する水の量を低減することができる。

【0074】

固形分除去や酸性ガス除去、高温ガスの冷却で使用した排水は、排水タンク8に集められる。排水タンク8では、水位検知器98で水位を検知し、排水ポンプ15の出口に設けた排水用のバルブ121を開閉することで、一定範囲の水位に制御している。排水タンク8の水位が低い場合には、排水用のバルブ121を閉じて、冷却装置7での高温ガスの冷却や、固形分除去装置5での固形分除去に排水を全量使用する。一方、排水タンク8の水位が高い場合には、排水用のバルブ121を開いて、系外へ排出して水位を一定範囲に制御する。

【実施例8】

【0075】

図10に、発明の過弗化物含有排ガスの処理方法に適用可能な他の実施例の過弗化物分解装置の構成図を示す。本実施例が図7の実施例と異なる点は、触媒層16の加熱にかかる時間を短時間にするために、反応用空気の他に昇温用空気を供給する系統を設けたことにある。

【0076】

すなわち、過弗化物を触媒で分解するためには、触媒層16を分解が開始する温度に加熱する必要がある。運転開始時の触媒層16の昇温にかかる時間を短縮するため、酸性ガス除去装置9の出口に吸引装置133を設置し、加熱装置6に供給する空気の供給系を、通常の反応用空気を供給する系統と、昇温用空気を供給する系統の2つを設ける。反応用空気の供給は逆止弁130を介して配管61により固形分除去装置5に供給し、さらに緊急停止弁122と配管51を介して加熱装置6に供給する。昇温用空気の供給は逆止弁131とバルブ132を介して配管61により固形分除去装置5の下流に供給し、さらに緊急停止用の遮断弁122と配管51を介して加熱装置6に供給する。

【0077】

このように構成される実施例の動作について次に説明する。基本的な動作は、図4及び図7の実施例と同一であるから、本実施例特有の部分について説明する。まず、運転開始時は、三方弁90をバイパス排気側(配管50に排ガスが流れない様に)にして、過弗化物を含むガスが固形分除去装置5に供給されないようにする。吸引装置133を運転すると、系内が負圧になるので、昇温用空気系のバルブ132を開くと、反応用空気とともに、昇温用空気が加熱装置6に供給される。吸引装置133は、ブロワーやエゼクタ等のガスを吸引する機能を有するものであればよい。なお、反応用空気と昇温用空気は、加熱装置6に直接供給してもよく、また固形分除去装置5と加熱装置6との間の配管に供給してもよい。

【0078】

これにより、反応用空気と昇温用空気は加熱装置6で加熱され、これにより高温の空気が多量に触媒層16に供給されるので、触媒層16を1時間程度の短時間で600〜800℃に加熱することができる。なお、触媒層16の加熱の完了は、触媒層下部の温度検知器96で設定温度以上になったことにより検知する。触媒層16の加熱が完了したら昇温用空気系のバルブ132を閉じて、反応用空気のみを加熱装置6に供給する。また、三方弁90を切り替えて、過弗化物を含む排ガスを固形分除去装置5に供給し、過弗化物の処理を開始する。なお、逆止弁130、131は、加熱装置6か排ガスが逆流して漏れ出すのを防止するものである。

【0079】

なお、本発明は、実施例1〜3に適用可能な過弗化物分解装置は、実施例4〜8に示した触媒法の過弗化物分解装置に限られるものではなく、薬剤を用いて分解処理する薬剤法、プラズマを用いて分解するプラズマ法、燃焼ガス中で分解する燃焼法などの過弗化物分解装置を適用することができるのはいうまでもない。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施例の過弗化物含有排ガスの処理装置の構成図である。

【図2】本発明の他の実施例の過弗化物含有排ガスの処理装置の構成図である。

【図3】本発明のさらに他の実施例の過弗化物含有排ガスの処理装置の構成図である。

【図4】本発明に適用可能な過弗化分解処理装置の一実施例の構成図である。

【図5】本発明に適用可能な過弗化分解処理装置の他の実施例の構成図である。

【図6】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【図7】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【図8】図7の実施例の蒸気配管の一実施例の詳細構成図である。

【図9】図7の実施例の蒸気配管の他の実施例の詳細構成図である。

【図10】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【符号の説明】

【0081】

1、2、3 過弗化物分解装置

4 制御装置

5 固形分除去装置

20,21 三方弁

22,23 真空ポンプ

24,25 エッチャー

【技術分野】

【0001】

本発明は、過弗化物含有排ガスの処理方法及び処理装置に係り、例えば、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理する技術に関する。

【背景技術】

【0002】

半導体製造プロセス又は液晶製造プロセス等の製造プロセス装置においては、エッチング用ガス、クリーニング用ガス又はアッシング用ガスとして、過弗化物(perfluorocompound:PFC)が使用されている。過弗化物は、CF4、CHF3、C2F6、CH2F2、C3F8、C5F8、SF6、NF3などの、炭素とフッ素、炭素と水素とフッ素、硫黄とフッ素、及び窒素とフッ素の化合物の総称である。過弗化物は、大気中では長期間安定に存在でき、また二酸化炭素と同様に赤外線を吸収する性質を有しているため、地球温暖化の原因物質の1つとされている。

【0003】

したがって、過弗化物を扱う製造プロセス装置から排出される排ガス中に未使用分の過弗化物が含まれる場合は、その排ガスを大気中の放出する前に、排ガス中に過弗化物を触媒反応によって分解して除去することが提案されている(例えば、特許文献1)。

【0004】

【特許文献1】特許第3237651号

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、半導体製造工場又は液晶製造工場は、通常、長期連続運転することが要求されることから、連続運転に対応できる高い信頼性が求められている。したがって、それらの過弗化物を扱う製造プロセス装置から排出される排ガスに含まれる過弗化物を処理する排ガス処理装置にも、同様に長期連続運転に対応できる高い信頼性が求められる。

【0006】

ところが、特許文献1に記載されている触媒反応により過弗化物を分解する過弗化物分解装置の場合、触媒の劣化によって分解性能が低下したときに、触媒の交換が定期的(例えば、1年に1〜2回程度)に必要になるから、長期連続運転に対応できる高い信頼性の要求を満たすことについては配慮されていない。

【0007】

また、排ガス中の過弗化物を除去する過弗化物分解装置として、触媒を用いて分解する触媒法の他に、種々の分解方法が検討されており、例えば、薬剤を用いて分解処理する薬剤法、プラズマを用いて分解するプラズマ法、燃焼ガス中で分解する燃焼法などを適用することが考えられている。

【0008】

しかしながら、薬剤法の場合は、薬剤が消費されていくので1年に数回程度の薬剤の交換が必要になる。また、プラズマ法では、プラズマを発生するための電極部の交換及び清掃が必要になる。また、燃焼法では、燃焼バーナ部の交換及び清掃が必要になる。このように、従来の過弗化物分解装置は、処理機能を維持するために、定期的に保守点検する必要があり、その度に一定期間停止しなければならない。

【0009】

しかし、過弗化物分解装置を停止させた場合は、製造プロセス装置から排出された排ガス中の過弗化物を大気中などに排出させないために、過弗化物を取り扱う製造プロセス装置を停止させなければならず、稼働率が低下するという問題がある。

【0010】

他方、半導体や液晶の生産量を増加させる場合、生産量にあわせ工場内の過弗化物を扱う製造プロセス装置が増設されるため、それに伴って過弗化物分解装置を増設する必要がある。このような場合にも、長期連続運転に対応できる高い信頼性を維持したまま、過弗化物分解装置を増設させることが求められる。

【0011】

さらに、過弗化物を扱う製造プロセス装置の保守点検を実施した後に再起動する時、過弗化物を扱うチャンバー内を真空引きする必要があり、この真空引きによって一時的に過弗化物を含む排ガスが大量に排出される。

【0012】

しかし、一時的に大量の排ガスが排出されると、過弗化物分解装置の処理能力を超えることがあるという問題がある。また、複数台の製造プロセス装置が1台の過弗化物分解装置に接続している場合、複数台の製造プロセス装置を1台ずつ保守点検を実施したとしても、他の製造プロセス装置の定常時の排ガス量に加えて、再起動時に一時的に排出される大量の排ガスを処理しなければならない。特に、過弗化物分解装置に接続されている製造プロセス装置の台数が多い場合には、高頻度で再起動時に対応した大量の排ガス処理を行わなければならないから、製造プロセス装置以上の信頼性が要求される。

【0013】

しかし、従来技術では、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、製造プロセス装置又は過弗化物分解装置の点検保守時等の対応について考慮されていない。

【0014】

本発明は、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、保守点検時等における排ガス処理能力を維持して、信頼性を向上できる排ガス処理方法及び処理装置を実現することを課題とする。

【課題を解決するための手段】

【0015】

上記課題を解決するため、本発明の過弗化物含有排ガスの処理方法は、処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置に対して補助用の過弗化物分解装置を設け、前記過弗化物分解装置の少なくとも1台の処理機能が低下したとき、該処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を前記補助用の過弗化物分解装置により処理することを特徴とする。

【0016】

すなわち、1台又は複数台の過弗化物分解装置の運転状態を監視し、触媒交換等の定期点検や故障等で停止したり処理機能が低下したときに、その処理機能が低下した過弗化物分解装置で処理されていた排ガスの全部又は一部を補助用の過弗化物分解装置により処理するようにしているから、半導体製造装置又は液晶製造装置を停止させることなく、連続的に過弗化物の分解処理を行える。これにより、過弗化物分解装置の定期点検や、故障時の保守点検を実施することが可能になり、保守点検時等における排ガス処理能力を維持して信頼性を向上できる。

【0017】

また、過弗化物を扱う製造プロセス装置の再起動時に、一時的に排ガス量が増大すると、過弗化物分解装置に導入される排ガスの圧力が増大するから、過弗化物分解装置に導入される排ガスの圧力を検知し、その検出圧力が設定値以上のとき、排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理することにより、製造プロセス装置の定期点検等の後の再起動時の一時的な排ガス量の増大にも対応できる。

【0018】

また、再起動時等により一時的に排ガス量が増大すると、過弗化物分解装置における圧力損失が増加するから、過弗化物分解装置に導入される排ガスの供給圧力と排出される処理ガス圧力との圧力差を求め、その圧力差に応じて排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理するようにすることができる。同様に、排ガス量が増大すると過弗化物分解装置に置ける処理能力が低下するから、過弗化物分解装置から排出される処理ガスの過弗化物の濃度を検出し、その検出濃度に応じて排ガスの少なくとも一部を補助用の過弗化物分解装置に導入して処理するようにすることができる。

【0019】

また、本発明の過弗化物含有排ガスの処理方法を直接実施する処理装置は、複数の過弗化物分解装置と、前記複数の過弗化物分解装置に処理対象の過弗化物を含む排ガスをそれぞれ導入する複数の排ガス導入配管とを有し、少なくとも一の前記過弗化物分解装置の排ガス導入配管は、排ガス分配装置を介して他の過弗化物分解装置の前記排ガス導入配管に連通可能に設けて構成することができる。

【0020】

この場合において、前記排ガス分配装置は、前記他の過弗化物分解装置の処理機能の低下が検知されたとき、該処理機能が低下した過弗化物分解装置に導入される排ガスを前記一の過弗化物分解装置に切り替えるようにすることができる。

【0021】

また、処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記他の過弗化物分解装置のうちの一の排ガス導入配管の排ガス量が設定量を越えたことが検知されたとき、該一の排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させるようにすることができる。

【0022】

あるいは、これに代えて、前記排ガス分配装置は、複数の製造装置の少なくとも一つの製造装置から真空引き信号が出力されたとき、当該製造装置から導入されている排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させるようにすることができる。さらに、真空引き信号に代えて、製造装置からの排ガスの供給圧力、この供給圧力と過弗化物分解装置から排出される処理ガス圧力との圧力差、あるいは、過弗化物分解装置から排出される処理ガスの過弗化物の濃度に応じて、排ガスの少なくとも一部を前記一の過弗化物分解装置の排ガス導入配管に分流して処理するようにすることができる。

【0023】

また、上記の場合において、過弗化物分解装置は、排ガスを加熱する加熱手段と、該加熱手段により加熱された排ガス中の過弗化物を分解する触媒層と、該触媒層により処理された排ガスを冷却する冷却手段とを備えて構成することができる。

【0024】

また、触媒反応に必要な水を前記加熱手段により蒸気化して前記排ガスに混合するようにすることができる。つまり、加熱手段では、触媒反応に必要な水を含む排ガス温度を過弗化物が触媒において分解反応開始する温度まで加熱する必要がある。このとき、水を蒸気にするには潜熱分のエネルギが必要になる。一般に、加熱手段とは別に、蒸気発生器を設けて100℃以上の水蒸気を生成して加熱手段に供給するようにしているが、機器数が増える問題がある。また、直接、水を加熱手段に供給する場合には、排ガスと水がうまく混合できないこと、及び水が蒸気に変わらない可能性がある。この場合、前記加熱手段の内部に、水を蒸気化する蒸気配管を内蔵することにより、機器の数を増やすことなく必要な水蒸気を生成することができる。また、水を蒸気配管内で水蒸気に変えると、流体の体積が約1000倍に増加するので、蒸気配管から噴出する水蒸気のガス流速で、過弗化物を含む排ガスとの混合が促進される。特に、蒸気配管の出口を加熱手段の内部の上流側に配設することにより、排ガスと水蒸気の混合を促進できる。さらに、排ガス中に水蒸気が存在すると、水蒸気は加熱手段の熱を熱伝達の他に輻射にて熱を吸収する性質があるので、排ガスの加熱効率がよくなる。その結果、加熱に使用するエネルギを低減することができ、省エネルギ及びコスト低減を図ることができる。

【0025】

また、触媒層の起動時間を短縮するため、前記加熱手段は、起動時に前記触媒層を昇温する昇温用空気の供給配管を設けることができる。また、触媒層と冷却手段との間に伝熱を遮るセラミックスのスペーサを設けることができ、これによれば、冷却手段を構成する部材の耐熱性を緩和できる。

【発明の効果】

【0026】

本発明によれば、過弗化物を扱う製造プロセス装置から排出される排ガス中の過弗化物を分解処理するにあたって、保守点検時等における排ガス処理能力を維持して、信頼性を向上することができる。その結果、製造プロセス装置を停止することなく、連続的に過弗化物を含む排ガスを処理することが可能になり、製造プロセス装置の稼動率を向上できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施例を図面を参照して説明する。

【実施例1】

【0028】

図1に、本発明の過弗化物含有排ガスの処理方法を適用した一実施例の排ガス処理装置の構成図を示す。本実施例では、図示のように、製造プロセス装置において過弗化物を扱うエッチャー24、25から、過弗化物を含む排ガスが排ガス配管31、32介して真空ポンプ22、23に吸引され、過弗化物分解装置1、2にそれぞれ連通された排ガス導入配管33、34に供給されるようになっている。過弗化物分解装置1、2において過弗化物が分解処理された処理排ガスは、排ガス配管40、41を経由して排気ダクト45に排出され、図示していない酸性ガス処理装置を介して大気へ放出されるようになっている。

【0029】

本実施例の特徴は、補助用の過弗化物分解装置3を設けると共に、排ガス導入配管33、34に排ガス分配装置である三方弁20、21を設け、三方弁20、21を切り替えることによって、排ガス導入配管33、34の排ガスを排ガス導入配管35を介して補助用の過弗化物分解装置3に導入可能に構成したことにある。なお、補助用の過弗化物分解装置3は、過弗化物分解装置1、2と同様に構成されており、導入される排ガス中の過弗化物を分解処理し、その処理排ガスは、排ガス配管42を経由して排気ダクト45に排出されるようになっている。

【0030】

また、各過弗化物分解装置1、2及び3からは、自己の装置が排ガス処理可能な状態にあるか、停止又は準備中であるかを通知する稼動状態信号を、信号線10、11、12を介して制御装置4に出力するようになっている。制御装置4は、過弗化物分解装置1、2及び3の稼動状態信号に基づいて、排ガス分配装置である三方弁20、21に、信号線13、14を介して切替信号を出力するようになっている。

【0031】

このように構成される実施例の動作について、次に説明する。エッチャー24、25では、過弗化物であるCF4、CHF3、C2F6、C5F8、NF3、SF6等のガスを用いて、例えば、ウェハーのエッチングを行っている。このエッチング工程では、過弗化物の一部が消費されるが、残りの過弗化物ガスはエッチャー24、25から排ガスとして排出される。また、エッチャー24、25内で消費された過弗化物は、ウェハーと反応してSiF4、CO等の副次生成物、SiO2等の固形物やHF等の酸性ガスが生成される。

【0032】

エッチャー24、25から排出される過弗化物を含む排ガスは、真空ポンプ22、23により吸引されて、定常時は、三方弁20、21を経由してそれぞれ過弗化物分解装置1、2に供給される。

【0033】

過弗化物分解装置1、2が過弗化物を分解処理ができる状態である場合には、制御装置4に処理可能の稼動状態信号が送られるから、制御装置4は、信号線13、14を経由して三方弁20、21に真空ポンプ22、23からの排ガスを過弗化物分解装置1、2へ導入する方向に切り替える信号を送る。これにより、エッチャー24、25から排出される過弗化物を含む排ガスは、それぞれ対応する過弗化物分解装置1、2によって処理される。なお、このとき、補助用の過弗化物分解装置3には排ガスは導入されないが、何時でも過弗化物を分解処理ができるように準備され、過弗化物を分解処理ができる(処理可能)状態にあることを示す稼動状態信号を制御装置4に通知している。

【0034】

ここで、過弗化物分解装置1で異常が発生し、保守点検が必要になった場合を例に異常時の動作を説明する。この場合、過弗化物分解装置1から分解処理ができない状態にあることを示す稼動状態信号(例えば、停止信号)が制御装置4に通知される。制御装置4では、補助用過弗化物分解装置3から処理可能信号が来ていること、及び三方弁21が過弗化物分解装置3側に切り替わってないこと、つまり過弗化物分解装置3が排ガス処理を行っていないことを確認して、三方弁20へ切替信号を送る。これにより、真空ポンプ22からの排ガスの流れを三方弁20にて排ガス導入管35側へ切り替え、エッチャー24の排ガスを過弗化物分解装置3に導入して処理する。これによって、過弗化物分解装置1に異常が発生して停止しても、エッチャー24ではエッチング工程を停止することなく、継続して稼動することが可能である。

【0035】

次に、過弗化物分解装置1の保守点検が完了し、過弗化物分解装置1が処理可能状態になった場合には、処理可能信号を制御装置4に送る。これにより、制御装置4は、三方弁20に対して真空ポンプ22からの排ガスを過弗化物分解装置1へ切り替える信号を送り、エッチャー24の排ガス処理を過弗化物分解装置3から過弗化物分解装置1に切り替える。

【0036】

また、過弗化物分解装置2が定期的な保守点検が必要になった場合には、同様に、処理不可能の信号を制御装置4に送信する。制御装置4では、上述と同様に、過弗化物分解装置3が処理可能状態にあり、かつ過弗化物分解装置3が処理動作していないことを三方弁20の切替状態を確認して三方弁21を切り替え、真空ポンプ23からの排ガスを過弗化物分解装置3へ流すようにする。また、過弗化物分解装置2の定期的な保守点検が終了し、再び処理可能状態になった場合は、エッチャー25の排ガス処理を過弗化物分解装置3から過弗化物分解装置2に切り替える。

【0037】

以上説明したように、本実施例によれば、1台又は複数台の過弗化物分解装置1、2の運転状態を監視し、定期点検や故障等で停止したり処理機能が低下したときに、その処理機能が低下した過弗化物分解装置1、2で処理されていた排ガスを補助用の過弗化物分解装置3により処理するようにしているから、製造プロセス装置のエッチャー24、25を停止させることなく、連続的に過弗化物の分解処理を行える。これにより、過弗化物分解装置1、2の定期点検や、故障時の保守点検を実施することが可能になり、保守点検時等における排ガス処理能力を維持して信頼性を向上できる。

【0038】

なお、本実施例では、2台の過弗化物分解装置1、2を設けた例を説明したが、本発明はこれに限らず、2台以上の過弗化物分解装置に対して、例えば1台又は複数台の補助用の過弗化物分解装置を設けることができる。

【0039】

また、半導体製造工場等においては、生産量を増加させるために製造プロセス装置を増設することが頻繁にあり、それに伴って過弗化物分解装置を増設する場合も、本実施例の排ガス処理装置に追加して接続することにより、容易に信頼のあるシステムを構築することができる。

【0040】

また、本実施例では、補助用の過弗化物分解装置3は、過弗化物分解装置1又は過弗化物分解装置2の1台分の排ガス処理能力を有するものとして説明したが、本発明はこれに限らず、補助用の過弗化物分解装置3の排ガス処理能力を2倍以上にすることができる。これによれば、2台以上の過弗化物分解装置が同時に保守点検を実施することができる。すなわち、製造プロセス装置の台数や、排ガス量に応じて、適宜、補助用の過弗化物分解装置の台数や排ガス処理能力を選定して、製造プロセス装置の規模に応じた製造プロセス装置のシステムを構築することができる。

【実施例2】

【0041】

図2に、本発明の過弗化物含有排ガスの処理方法を適用した他の実施例の排ガス処理装置の構成図を示す。本実施例が、図1の実施例と相違する点は、排ガス分配装置の構成を、三方弁20、21に代えて、二方弁20a、20b,21a、21bにより同一の機能を構成したことにある。その他の構成は、図1実施例と同一であることから、同一の符号を付して説明を省略する。

【0042】

制御装置4は、定常状態の場合は、二方弁20a、21aを開き、二方弁20b、21bを閉じて、エッチャー24、25の排ガスを、それぞれ過弗化物分解装置1、2により処理させる。過弗化物分解装置1、2のいずれか一方が処理不可能な状態になった場合は、実施例1と同様に、二方弁20b又は21bを開いて、二方弁20a又は21aを閉じて、処理不可能な状態になった過弗化物分解装置1、2の排ガスを補助用の過弗化物分解装置3に切り替える。

【0043】

したがって、本実施例によれば、図1実施例を同一の効果を奏することができる。

【実施例3】

【0044】

図3に、本発明の過弗化物含有排ガスの処理方法を適用したさらに他の実施例の排ガス処理装置の構成図を示す。本実施例が、図1の実施例と相違する点は、エッチャーからの排ガス量が一時的に増加した場合、過弗化物分解装置と補助用の過弗化物分解装置と両方に排ガスを流して処理するようにしたものである。図において、図1の実施例と同一の構成には、同一の符号を付して説明を省略する。

【0045】

図3に示すように、本実施例においては、過弗化物分解装置1に複数台のエッチャー24a、24bが接続されている。さらに、エッチャー24aには、2つのチャンバー26a、26bが設けられ、それぞれ真空ポンプ22a,22bを介して過弗化物を含む排ガスが過弗化物分解装置1に導入されている。同様に、エッチャー24bには2つのチャンバー27a、27bが、エッチャー25a,25bにはそれぞれ2つのチャンバー28a、28bとチャンバー29a、29bが設けられ、それぞれ真空ポンプ22c、22d,23a,23b,23c,23dを介して排ガスが過弗化物分解装置1又は過弗化物分解装置2に導入されている。

【0046】

また、三方弁20の上流側と排ガス導入配管35が二方弁46を介して連通され、同様に、三方弁21の上流側と排ガス導入配管35が二方弁47を介して連通され、これらの二方弁46、47は制御装置4により信号線13,14を介して開閉制御されるようになっている。また、三方弁20と過弗化物分解装置1の間には、排ガスの供給圧力を検知する圧力計100aが設置され、同様に、三方弁21と過弗化物分解装置2の間に圧力計100bが設置されている。なお、圧力計100a、100bの圧力検出位置は、図3の位置に限られるものではなく、要は過弗化物分解装置に導入される排ガスの圧力を検出できる位置に設ければよい。

【0047】

本実施例において、例えば、エッチャー24aの2つのチャンバー26a、26bのチャンバー内のクリーニング、あるいは真空ポンプ22a、22bの保守点検が1〜2週間に1回程度行われる。そのときは、保守点検対象となるチャンバーや真空ポンプのみが停止する。このとき、過弗化物分解装置1に接続されている他のチャンバーや真空ポンプは稼動を継続している。

【0048】

ところで、保守点検対象となったチャンバーや真空ポンプは、保守点検の終了後に、起動させるときに一時的に過大の排ガスが流れる。これは、保守点検時にチャンバーを一旦大気に開放し、再起動時にチャンバー内を急速に真空ポンプで短時間に真空引きすることが原因である。また、真空ポンプの停止時も同様に、真空ポンプ上流の配管が大気圧になっているのを、急速に真空ポンプで短時間に配管内を真空に吸引するためである。

【0049】

このような場合、短時間で多量の排ガスが過弗化物分解装置1に流れてくるので、一時的に処理能力を超えてしまうから、そのままでは、過弗化物が大気へ放出されるおそれがある。すなわち、過弗化物分解装置1の稼動中に、上流のエッチャー24aのチャンバー26aが保守点検のために稼動停止した場合について説明する。この場合、過弗化物分解装置1に接続されている他のチャンバー26b、27a、27bは稼動しており、過弗化物を含む排ガス中が過弗化物分解装置1に導入されたいる。

【0050】

そして、チャンバー26aの保守点検が終わると、チャンバー内を大気圧から短時間で真空に吸引するため、過大な排ガスが真空ポンプ22aを経由して過弗化物分解装置1に流れてくる。過弗化物分解装置1では、処理できるガス量が定格量を超えてくると、過弗化物分解装置1内部の圧力損失が増加して、過弗化物分解装置1の入口配管の圧力が上昇する。その圧力を圧力計100aで検知して、設定圧力以上になると、圧力計100aから圧力上昇信号10aを制御装置4に送る。これを受けた制御装置4は、補助用の過弗化物分解装置3が稼動中であり、過弗化物分解装置2に設置している三方弁21、二方弁47の動作を確認して、過弗化物分解装置3に排ガスが流れていないことを判断して、二方弁46を開く信号を送る。これにより、二方弁46が開くと、排ガスは過弗化物分解装置1と補助用の過弗化物分解装置3の両方に流れる。これによって、短時間に増加した排ガスを2台の過弗化物分解装置により処理することが可能になり、処理できずに排出される過弗化物をなくすことができる。

【0051】

また、二方弁46が開いてから、一定時間経過後に、制御装置4から二方弁46を閉じる信号を送ることにより、二方弁46を閉じて排ガスを過弗化物分解装置1に供給して定常状態に戻る。

【0052】

他のチャンバー26b、27a、27bの保守点検の場合も同様である。また、過弗化物分解装置2に接続されている系統の保守点検の場合も同様に、制御装置4は、圧力計100bに基づいて二方弁57を開閉制御し、一時的な排ガスの増大に対応して制御する。

【0053】

また、本実施例の三方弁20,21及び二方弁46,47に代えて、図2で示した2組の二方弁20a,20b及び21a,21bを用いても、同様に制御することができる。

【0054】

なお、本実施例において、一旦大気に開放したチャンバー内を急速に真空ポンプで短時間に吸引する前に、チャンバーから吸引開始の信号を出力するようにすることができる。この場合は、圧力計の信号を用いずに、吸引開始信号を用いて二方弁及び三方弁を制御することにより、同一の効果が得られる。また、真空ポンプの運転開始時の信号を出力するようにした場合も、圧力計の信号を用いずに二方弁及び三方弁を制御することにより、同一の効果が得られる。

【実施例4】

【0055】

図4に、本発明の過弗化物含有排ガスの処理方法に適用可能な一実施例の過弗化物分解装置の具体的な構成図を示す。本実施例は、排ガス中の過弗化物を触媒反応により分解処理する過弗化物分解装置である。

【0056】

図示のように、例えば、図1の三方弁20又は21から供給される過弗化物を含む排ガスは、三方弁90を経由して配管50から固形分除去装置5に供給される。この三方弁90は、過弗化物分解装置に異常又は故障等が発生し、過弗化物を処理できない場合に、配管50に排ガスを流さずに、図示していない排気ダクトに排ガスを流す切替動作を行うものである。これは、過弗化物分解装置が異常又は故障等で停止した場合、後述する加熱装置内が高温のままのため、加熱装置内に流れこみ排ガスが加熱されて、冷却されずに下流の機器や配管に供給されると、それらの機器や配管を熱によって損傷されるのを防止するためである。

【0057】

固形分除去装置5では、過弗化物を含む排ガスに含まれるSiF4、HF、SiO2等をスプレーノズル80からの水スプレーで水と反応または溶解させて除去させる。スプレーで使用する水は、配管70から分岐された配管71で供給される。HFは水への溶解度が大きいので水へ溶解する。SiF4は(1)式の反応でSiO2とHFに分解し、SiO2も、HFと同様に水によって排ガスから除去される。

【0058】

SiF4+2H2O→SiO2+4HF (1)

固形分除去装置5内では、水スプレーのみでも除去できるが、効率よく水と反応されるために、ラシヒリング等の充填物84を充填しておいてもよい。このようにして、固形分除去装置5で過弗化物を含む排ガスに含まれる水溶性物質、固形分、水との反応で固形物を生成するガスが除去された排ガスは、配管51を経由して加熱装置6に供給される。一方、固形分除去装置5で除去されたSiO2とHFを含む排水は、水封配管91に供給される。水封配管91は、2重配管の構造になっており、過弗化物を含むガスが排水タンク8に流入しないように、水封されている。なお、水封配管91の構造は、U字型にしても水封することはできる。水封配管91からは、排水のみが配管62を経由し、排水タンク8に排出する。

【0059】

加熱装置6には、過弗化物を含む排ガスと、過弗化物との分解反応に必要な水と空気を配管60、配管61から供給するようになっている。加熱装置6では、ヒータ17によって水、空気と過弗化物を含む排ガスの混合ガスを600〜800℃に加熱する。600〜800℃に加熱された混合ガスは、触媒層16に供給される。触媒層16には、酸化アルミニウム系の触媒が充填されており、触媒での反応によって過弗化物の分解処理を行う。つまり、過弗化物は触媒によって式(2)、(3)、(4)、(5)の反応で、CO2、HF、SO3、NO2に分解される。

【0060】

CF4+2H2O→CO2+4HF (2)

CHF3+H2O+1/2・O2→CO2+3HF (3)

SF6+3H2O→SO3+6HF (4)

NF3+3/2・H2O+1/2・O2→NO2+3HF (5)

ここで、CO2、HF、SO3、NO2を含む高温の分解ガスは、冷却装置7に導かれ、スプレーノズル81からのスプレー水によって約50℃以下に冷却される。このスプレー水は配管70、72、73を経由して供給される。

【0061】

冷却された分解ガスと、冷却後の排水は、配管63を経由して、排水タンク8に導かれる。排水タンク8では、冷却後の排水は排水タンク8内に溜まり、分解ガスは酸性ガス除去装置9へ導かれ、酸性ガス除去装置9でHF、SO3、NO2等の酸性ガスの除去を行う。酸性ガス除去装置9内には、ラシヒリング等の充填物85が充填されており、上部のスプレーノズル83からスプレー水を供給し、充填物85の部分で酸性ガスを含む分解ガスと水を接触させることで排ガス中から水へ酸性ガスを溶解させて酸性ガスの除去を行う。酸性ガス除去装置9で酸性ガスを除去した分解ガスは、図示していない排風機又はエゼクタ等の吸引装置で吸引されて図1の排気ダクト45へ排出される。

【0062】

酸性ガス除去装置9で酸性ガスを溶解させた排水は、固形分除去装置5、冷却装置7と同じように最下部に設置した排水タンク8に集められる。排水タンク8に集められた排水ポンプ15にて、図示していない排水処理装置で中和処理される。

【実施例5】

【0063】

図5に、図4の過弗化物分解装置の触媒の交換を行う方法の一実施例を説明する。基本的に、触媒の交換は、触媒層16の閉塞を検知して行う。つまり、図5に示すように、過弗化物分解装置の入口配管50に設けた圧力計100と、装置出口配管である酸性ガス除去装置9の出口に設けた圧力計101で圧力を監視する。そして、触媒層16が粉塵等で閉塞してくると触媒層の圧力損失が上昇してくるから、圧力計100と101との圧力差が大きくなる。そこで、この圧力差を制御装置110で求め、設定値以上の圧力差になった場合に、過弗化物分解装置の保守点検が必要になることから、処理不可能信号を図1の制御装置4に送る。これにより、制御装置4は図1等で説明したように、保守点検が必要な過弗化物分解装置に代えて補助用の過弗化物分解装置に排ガスを切り替えて処理する。

【実施例6】

【0064】

図6に、図4の過弗化物分解装置の触媒の交換を行う方法の他の実施例を説明する。本実施例は、過弗化物分解装置から排出される処理ガス中の過弗化濃度を検知して、触媒の交換を行うようにしたものである。すなわち、過弗化物分解装置の酸性ガス除去装置9の出口配管に過弗化物の濃度を測定する過弗化物濃度検知器120を設置する。過弗化物濃度検知器120は、分解処理された処理ガスの一部を採取して過弗化物濃度を検知する。過弗化物濃度検知器120は、例えば、オンラインで測定できるFT-IR(赤外線分光)を使用することができる。

【0065】

本実施例において、触媒の性能が低下してくると、処理できなかった過弗化物を含む処理ガス中の過弗化物濃度が上昇する。過弗化物濃度検知器120で検知された過弗化物濃度が設定値以上を越えた場合、触媒の性能の低下による触媒交換が必要である判断し、その過弗化物分解装置から処理不可能信号を図1の制御装置4に送る。これにより、制御装置4は図1等で説明したように、保守点検が必要な過弗化物分解装置に代えて補助用の過弗化物分解装置に排ガスを切り替えて処理する。そして、過弗化物分解装置の触媒交換を行う。

【実施例7】

【0066】

図7に、本発明の過弗化物含有排ガスの処理方法に適用可能な他の実施例の過弗化物分解装置の構成図を示す。本実施例が図4の実施例と異なる点は、加熱装置6に蒸気配管95を設けたことにある。したがって、図4の実施例と同一機能構成には、同一符号を付して説明を省略する。

【0067】

図示のように、固形分除去装置5から加熱装置6に排ガスを供給する供給配管51に遮断弁122が設けられている。この遮断弁122は、過弗化分解処理装置の異常や故障等で排ガスを処理ができない場合に、過弗化物を含む排ガスが加熱装置6内に入り込まないようにするためである。すなわち、スプレーノズル81から冷却水が出ていない故障のような場合、過弗化物を含む排ガスが加熱装置6で加熱されて冷却装置7に供給されると、冷却装置7を破損する可能性があるためである。

【0068】

加熱装置6には、過弗化物を含む排ガスの配管51と、過弗化物との分解反応に必要な水の配管60と、空気の配管61とから、それぞれ排ガス、空気、水が供給される。加熱装置6では、ヒータ17によって水、空気と排ガスの混合ガスを600〜800℃に加熱するようになっている。

【0069】

本実施例では、水の配管60は、加熱装置6の内部に配設された蒸気配管95に接続されている。蒸気配管95に供給された水は、加熱装置6内の熱で加熱され、100℃以上の蒸気に生成される。ここで、蒸気配管95は、図8の詳細図に示すように、加熱装置6からの熱を有効に得るため、加熱装置6内で縦方向にループ状の蒸気配管95にして伝熱面を増加するように配置することができる。あるいは、図9に示すように、加熱装置6内に螺旋状の蒸気配管95にして配置してもよい。さらに、蒸気配管95の外側にフィンを設けて伝熱面を増加させるようできる。

【0070】

また、蒸気配管95の蒸気出口は、加熱装置6内部の上部とする。これによって、水が水蒸気に変わると体積が約1000倍に増加するので、蒸気の吹き出す流速を利用して、過弗化物を含む排ガスと空気、水蒸気の混合を促進できる。なお、蒸気出口は、加熱装置6が円筒形の場合、周方向(接線方向)に向けるとよい。

【0071】

また、配管60から供給する反応用の水の供給開始は、触媒層16の下部に設けた温度検知器96の温度が100℃以上になったのを検知し、触媒層16が十分に加熱されてから行う。つまり、100℃未満で反応用の水を供給すると、分解で消費されなかった混合ガス中の蒸気が触媒層16の下部で凝縮する。この凝縮水に、過弗化物が分解されて生成されたHF等の酸性ガスが吸収され、凝縮して高濃度の酸性液になると冷却装置7に腐食を発生させるからである。

【0072】

このようにして、600〜800℃に加熱された混合ガスは、触媒層16において触媒反応によって過弗化物の分解処理が行われる。高温の分解ガスは、冷却装置7に導かれる。触媒層16と冷却装置7との間には、セラミック製のスペーサ97を設けられている。セラミックスペーサ97は、高温の触媒層16の熱が冷却装置7に伝導しないようにしている。セラミックスは、熱伝導率が小さく、酸性ガスの腐食に対し強い高純度のアルミナや、炭化ケイ素等で製作することが好ましい。これによって、触媒層16からの高温の熱が、冷却装置7に伝わらないから、冷却装置7を安価な樹脂製材料やテフロン(登録商標)のライニングで製作することができる。

【0073】

一方、冷却装置7には、スプレーノズル81からのスプレー水によって約50℃以下に冷却される。スプレー水は、排水ポンプ15からの排水を配管115を経由し、配管117から供給される。これによって、固形分除去や酸性ガス除去に利用した排水を高温ガスの冷却に利用でき、使用する水の量を低減することができる。

【0074】

固形分除去や酸性ガス除去、高温ガスの冷却で使用した排水は、排水タンク8に集められる。排水タンク8では、水位検知器98で水位を検知し、排水ポンプ15の出口に設けた排水用のバルブ121を開閉することで、一定範囲の水位に制御している。排水タンク8の水位が低い場合には、排水用のバルブ121を閉じて、冷却装置7での高温ガスの冷却や、固形分除去装置5での固形分除去に排水を全量使用する。一方、排水タンク8の水位が高い場合には、排水用のバルブ121を開いて、系外へ排出して水位を一定範囲に制御する。

【実施例8】

【0075】

図10に、発明の過弗化物含有排ガスの処理方法に適用可能な他の実施例の過弗化物分解装置の構成図を示す。本実施例が図7の実施例と異なる点は、触媒層16の加熱にかかる時間を短時間にするために、反応用空気の他に昇温用空気を供給する系統を設けたことにある。

【0076】

すなわち、過弗化物を触媒で分解するためには、触媒層16を分解が開始する温度に加熱する必要がある。運転開始時の触媒層16の昇温にかかる時間を短縮するため、酸性ガス除去装置9の出口に吸引装置133を設置し、加熱装置6に供給する空気の供給系を、通常の反応用空気を供給する系統と、昇温用空気を供給する系統の2つを設ける。反応用空気の供給は逆止弁130を介して配管61により固形分除去装置5に供給し、さらに緊急停止弁122と配管51を介して加熱装置6に供給する。昇温用空気の供給は逆止弁131とバルブ132を介して配管61により固形分除去装置5の下流に供給し、さらに緊急停止用の遮断弁122と配管51を介して加熱装置6に供給する。

【0077】

このように構成される実施例の動作について次に説明する。基本的な動作は、図4及び図7の実施例と同一であるから、本実施例特有の部分について説明する。まず、運転開始時は、三方弁90をバイパス排気側(配管50に排ガスが流れない様に)にして、過弗化物を含むガスが固形分除去装置5に供給されないようにする。吸引装置133を運転すると、系内が負圧になるので、昇温用空気系のバルブ132を開くと、反応用空気とともに、昇温用空気が加熱装置6に供給される。吸引装置133は、ブロワーやエゼクタ等のガスを吸引する機能を有するものであればよい。なお、反応用空気と昇温用空気は、加熱装置6に直接供給してもよく、また固形分除去装置5と加熱装置6との間の配管に供給してもよい。

【0078】

これにより、反応用空気と昇温用空気は加熱装置6で加熱され、これにより高温の空気が多量に触媒層16に供給されるので、触媒層16を1時間程度の短時間で600〜800℃に加熱することができる。なお、触媒層16の加熱の完了は、触媒層下部の温度検知器96で設定温度以上になったことにより検知する。触媒層16の加熱が完了したら昇温用空気系のバルブ132を閉じて、反応用空気のみを加熱装置6に供給する。また、三方弁90を切り替えて、過弗化物を含む排ガスを固形分除去装置5に供給し、過弗化物の処理を開始する。なお、逆止弁130、131は、加熱装置6か排ガスが逆流して漏れ出すのを防止するものである。

【0079】

なお、本発明は、実施例1〜3に適用可能な過弗化物分解装置は、実施例4〜8に示した触媒法の過弗化物分解装置に限られるものではなく、薬剤を用いて分解処理する薬剤法、プラズマを用いて分解するプラズマ法、燃焼ガス中で分解する燃焼法などの過弗化物分解装置を適用することができるのはいうまでもない。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施例の過弗化物含有排ガスの処理装置の構成図である。

【図2】本発明の他の実施例の過弗化物含有排ガスの処理装置の構成図である。

【図3】本発明のさらに他の実施例の過弗化物含有排ガスの処理装置の構成図である。

【図4】本発明に適用可能な過弗化分解処理装置の一実施例の構成図である。

【図5】本発明に適用可能な過弗化分解処理装置の他の実施例の構成図である。

【図6】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【図7】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【図8】図7の実施例の蒸気配管の一実施例の詳細構成図である。

【図9】図7の実施例の蒸気配管の他の実施例の詳細構成図である。

【図10】本発明に適用可能な過弗化分解処理装置のさらに他の実施例の構成図である。

【符号の説明】

【0081】

1、2、3 過弗化物分解装置

4 制御装置

5 固形分除去装置

20,21 三方弁

22,23 真空ポンプ

24,25 エッチャー

【特許請求の範囲】

【請求項1】

処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置に対して補助用の過弗化物分解装置を設け、前記過弗化物分解装置の少なくとも1台の処理機能が低下したとき、該処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を前記補助用の過弗化物分解装置により処理する過弗化物含有排ガスの処理方法。

【請求項2】

前記過弗化物分解装置に導入される前記排ガスの圧力を検知し、該検出圧力が設定値以上のとき、前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項3】

前記過弗化物分解装置に導入される前記排ガスの供給圧力と該過弗化物分解装置から排出される処理ガス圧力との圧力差を求め、該圧力差に応じて前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項4】

前記過弗化物分解装置から排出される処理ガスの過弗化物の濃度を検出し、該検出濃度に応じて前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項5】

前記過弗化物分解装置は、前記排ガスを加熱する加熱手段と、該加熱された排ガス中の過弗化物を分解する触媒層とを備え、前記分解に必要な水を前記加熱手段の熱で水蒸気化して前記排ガスに混合することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項6】

前記触媒層から排出される排ガス温度が100℃以上で、前記分解に必要な水を前記加熱手段に供給することを特徴とする請求項5に記載の過弗化物含有排ガスの処理方法。

【請求項7】

前記加熱手段に前記排ガスと空気又は酸素を混合した排ガスを供給することを特徴とする請求項5又は6に記載の過弗化物含有排ガスの処理方法。

【請求項8】

複数の過弗化物分解装置と、前記複数の過弗化物分解装置に処理対象の過弗化物を含む排ガスをそれぞれ導入する複数の排ガス導入配管とを有し、少なくとも一の前記過弗化物分解装置の排ガス導入配管は、排ガス分配装置を介して他の過弗化物分解装置の前記排ガス導入配管に連通可能に設けられてなる過弗化物含有排ガスの処理装置。

【請求項9】

前記排ガス分配装置は、前記他の過弗化物分解装置の処理機能の低下が検知されたとき、該処理機能が低下した過弗化物分解装置に導入される排ガスを前記一の過弗化物分解装置に切り替えることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項10】

前記処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記他の過弗化物分解装置のうちの一の排ガス導入配管の排ガス量が設定量を越えたことが検知されたとき、該一の排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項11】

前記処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記複数の製造装置の少なくとも一つの製造装置から信号が出力されたとき、当該製造装置から導入されている排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項12】

前記排ガス分配装置は、1個の三方弁又は2個の二方弁を用いて構成されていることを特徴とする請求項8乃至11のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項13】

前記過弗化物分解装置は、前記排ガスを加熱する加熱手段と、該加熱手段により加熱された排ガス中の過弗化物を分解する触媒層と、該触媒層により処理された排ガスを冷却する冷却手段とを備えて構成されることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項14】

前記加熱手段は、水を蒸気化して前記排ガスに混合することを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項15】

前記加熱手段の内部に、水を蒸気化する蒸気配管が内蔵されていることを特徴とする請求項14に記載の過弗化物含有排ガスの処理装置。

【請求項16】

前記加熱手段は、前記排ガスに混合する空気又は酸素の供給配管が設けられていることを特徴とする請求項13乃至15のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項17】

前記加熱手段は、起動時に前記触媒層を昇温する昇温用空気の供給配管が設けられていることを特徴とする請求項13乃至16のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項18】

前記触媒層と前記冷却手段との間に伝熱を遮るセラミックスのスペーサを設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項19】

前記加熱手段の上流側に、前記排ガスに含まれるケイ素分を除去する固形分除去手段を設け、該固形分除去手段と前記加熱手段との間に遮断弁を設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項20】

前記冷却手段は、水を用いて冷却するとともに、該冷却手段の下流に排水タンクと、該排水タンクの水の少なくとも一部を前記冷却用の水に供給する排水ポンプを設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項1】

処理対象の過弗化物を含む排ガスを処理する1台又は複数台の過弗化物分解装置に対して補助用の過弗化物分解装置を設け、前記過弗化物分解装置の少なくとも1台の処理機能が低下したとき、該処理機能が低下した過弗化物分解装置に導入される排ガスの少なくとも一部を前記補助用の過弗化物分解装置により処理する過弗化物含有排ガスの処理方法。

【請求項2】

前記過弗化物分解装置に導入される前記排ガスの圧力を検知し、該検出圧力が設定値以上のとき、前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項3】

前記過弗化物分解装置に導入される前記排ガスの供給圧力と該過弗化物分解装置から排出される処理ガス圧力との圧力差を求め、該圧力差に応じて前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項4】

前記過弗化物分解装置から排出される処理ガスの過弗化物の濃度を検出し、該検出濃度に応じて前記排ガスの少なくとも一部を前記補助用の過弗化物分解装置に導入して処理することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項5】

前記過弗化物分解装置は、前記排ガスを加熱する加熱手段と、該加熱された排ガス中の過弗化物を分解する触媒層とを備え、前記分解に必要な水を前記加熱手段の熱で水蒸気化して前記排ガスに混合することを特徴とする請求項1に記載の過弗化物含有排ガスの処理方法。

【請求項6】

前記触媒層から排出される排ガス温度が100℃以上で、前記分解に必要な水を前記加熱手段に供給することを特徴とする請求項5に記載の過弗化物含有排ガスの処理方法。

【請求項7】

前記加熱手段に前記排ガスと空気又は酸素を混合した排ガスを供給することを特徴とする請求項5又は6に記載の過弗化物含有排ガスの処理方法。

【請求項8】

複数の過弗化物分解装置と、前記複数の過弗化物分解装置に処理対象の過弗化物を含む排ガスをそれぞれ導入する複数の排ガス導入配管とを有し、少なくとも一の前記過弗化物分解装置の排ガス導入配管は、排ガス分配装置を介して他の過弗化物分解装置の前記排ガス導入配管に連通可能に設けられてなる過弗化物含有排ガスの処理装置。

【請求項9】

前記排ガス分配装置は、前記他の過弗化物分解装置の処理機能の低下が検知されたとき、該処理機能が低下した過弗化物分解装置に導入される排ガスを前記一の過弗化物分解装置に切り替えることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項10】

前記処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記他の過弗化物分解装置のうちの一の排ガス導入配管の排ガス量が設定量を越えたことが検知されたとき、該一の排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項11】

前記処理対象の排ガスが複数の製造装置から排出される場合、前記排ガス分配装置は、前記複数の製造装置の少なくとも一つの製造装置から信号が出力されたとき、当該製造装置から導入されている排ガス導入配管の排ガスの一部を前記一の過弗化物分解装置の排ガス導入配管に分流させることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項12】

前記排ガス分配装置は、1個の三方弁又は2個の二方弁を用いて構成されていることを特徴とする請求項8乃至11のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項13】

前記過弗化物分解装置は、前記排ガスを加熱する加熱手段と、該加熱手段により加熱された排ガス中の過弗化物を分解する触媒層と、該触媒層により処理された排ガスを冷却する冷却手段とを備えて構成されることを特徴とする請求項8に記載の過弗化物含有排ガスの処理装置。

【請求項14】

前記加熱手段は、水を蒸気化して前記排ガスに混合することを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項15】

前記加熱手段の内部に、水を蒸気化する蒸気配管が内蔵されていることを特徴とする請求項14に記載の過弗化物含有排ガスの処理装置。

【請求項16】

前記加熱手段は、前記排ガスに混合する空気又は酸素の供給配管が設けられていることを特徴とする請求項13乃至15のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項17】

前記加熱手段は、起動時に前記触媒層を昇温する昇温用空気の供給配管が設けられていることを特徴とする請求項13乃至16のいずれか1項に記載の過弗化物含有排ガスの処理装置。

【請求項18】

前記触媒層と前記冷却手段との間に伝熱を遮るセラミックスのスペーサを設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項19】

前記加熱手段の上流側に、前記排ガスに含まれるケイ素分を除去する固形分除去手段を設け、該固形分除去手段と前記加熱手段との間に遮断弁を設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【請求項20】

前記冷却手段は、水を用いて冷却するとともに、該冷却手段の下流に排水タンクと、該排水タンクの水の少なくとも一部を前記冷却用の水に供給する排水ポンプを設けたことを特徴とする請求項13に記載の過弗化物含有排ガスの処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−29790(P2007−29790A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−213040(P2005−213040)

【出願日】平成17年7月22日(2005.7.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390023928)日立エンジニアリング株式会社 (134)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月22日(2005.7.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(390023928)日立エンジニアリング株式会社 (134)

【Fターム(参考)】

[ Back to top ]