過熱保護素子及びその製造方法

【課題】 回路の過熱時に電流を遮断するトリップ温度が素子毎に相違したり、チャタリングが発生するのを抑制することのできる過熱保護素子及びその製造方法を提供する。

【解決手段】 導電性を有する一対の金属箔1と、この一対の金属箔1の間に挟持される高分子マトリクス層10とを備える。各金属箔1の接触面2に、高分子マトリクス層10用の滞留部3を複数凹み形成するとともに、金属箔1の高分子マトリクス層10に接触する接触面2を粗面化し、高分子マトリクス層10に絶縁性微粒子11を配合しており、一対の金属箔1同士の接触により導通を確保する。

【解決手段】 導電性を有する一対の金属箔1と、この一対の金属箔1の間に挟持される高分子マトリクス層10とを備える。各金属箔1の接触面2に、高分子マトリクス層10用の滞留部3を複数凹み形成するとともに、金属箔1の高分子マトリクス層10に接触する接触面2を粗面化し、高分子マトリクス層10に絶縁性微粒子11を配合しており、一対の金属箔1同士の接触により導通を確保する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気機器の回路、電池、部品等を保護する過熱保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

従来の過熱保護素子は、図示しないが、導電性を有する一対の金属箔と、この一対の金属箔の間に挟持される導電性の高分子マトリクス層とを備え、所定の電気回路あるいは電子回路に組み込まれて導通機能を発揮する。高分子マトリクス層には、導電性樹脂や導電性微粒子が分散して配合されている(特許文献1、2参照)。

このような過熱保護素子には、特に室温での抵抗値が十分に低いこと、室温抵抗値と動作時の抵抗値の変化率が十分に大きいこと、繰り返し動作時における抵抗値の変化が小さいことが特性として求められる。

【0003】

しかしながら、従来の過熱保護素子は、動作の繰り返しにより室温抵抗値が上昇し、しかも、一対の金属箔間に導電性の高分子マトリクス層を挟む構成のため、通電時には高分子マトリクス層自体が回路内の抵抗として機能してしまうという不都合な特徴を有している。

係る問題点に鑑み、通電時には電極となる一対の金属箔同士が接触し、回路の過熱時には熱を検知して一対の金属箔が離隔することにより電流を遮断する過熱保護素子が提案されている。

【特許文献1】特開2006‐024863号公報

【特許文献2】特開2005‐347480号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

提案されている過熱保護素子は、以上のように構成されているので、高分子マトリクス層が回路の抵抗になるのを抑制防止することができる。しかし、金属箔の接触する接触面が単なる平面なので、高分子マトリクス層の成形時の歪等により、周囲温度の上昇時に僅かな膨張の偏りが発生し、その結果、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違してしまうというおそれが考えられる。さらに、トリップ温度の近辺で通電状態と絶縁状態が交互に発生するチャタリングが生じてしまうので、過熱保護素子としては不適切である。

【0005】

本発明は上記に鑑みなされたもので、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違したり、チャタリングが発生するのを抑制することのできる過熱保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものであって、

電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴としている。

【0007】

なお、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成することが好ましい。

【0008】

また、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすることが好ましい。

また、高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子を球状シリカ又はシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとすることが好ましい。

【0009】

また、本発明においては上記課題を解決するため、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

各電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合することを特徴としている。

【0010】

なお、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成すると良い。

また、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすると良い。

また、高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとすると良い。

【0011】

さらに、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものであって、

電極体の接触面に、高分子マトリクス用の滞留部を形成するとともに、電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴としても良い。

【発明の効果】

【0012】

本発明によれば、電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合するので、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違したり、チャタリングが発生するのを抑制することができるという効果がある。

【0013】

また、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成すれば、電極体間の長さ(距離)を長期間安定して確保し、長時間の導通時における短絡のおそれを排除することができるという効果がある。また、高分子マトリクスの膨張に支障を来たしたり、初期抵抗値が当初から高くなるのを防ぐことができる。

【0014】

さらに、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすれば、優れた導電性を比較的安価に得ることができ、しかも、通電状態と絶縁状態が交互に発生するチャタリングを防ぐことが可能になる。

【発明を実施するための最良の形態】

【0015】

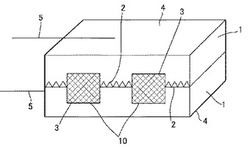

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過熱保護素子は、図1に示すように、導電性を有する一対の金属箔1と、この相対向する一対の金属箔1の間に接着挟持される膨張可能な絶縁性の高分子マトリクス層10とを備え、コンピュータや自動車等の所定の電気回路あるいは電子回路に組み込まれて一対の金属箔1同士の直接接触により導通機能を発揮する。

【0016】

一対の金属箔1と高分子マトリクス層10とは、それぞれ平面矩形に形成され、各金属箔1が圧延等により薄肉に形成されており、高分子マトリクス層10が比較的厚肉に形成される。

【0017】

複数の金属箔1は、錆びにくく安価なニッケル、銅、あるいはこれらの合金等を使用して形成され、対向する金属箔1に接触する接触面2には、高分子マトリクス層10の一部を滞留させる複数の滞留部3がエッチング法等により凹み形成されており、高分子マトリクス層10に接触しない非接触面4には、回路接続用のリード線5が接続されて電極として機能する。複数の金属箔1のうち、少なくとも一の金属箔1の接触面2は、粗くランダムな凹凸に粗面化される。

【0018】

複数の滞留部3は、その面積率が接触面2の25〜80%の範囲とされ、接触面2から金属箔1の厚み×40〜70%の範囲の深さで凹み形成されており、高分子マトリクス層10の一部に嵌合してその膨張を増大させるよう機能する。滞留部3の面積率が接触面2の25〜80%の範囲とされ、接触面2から金属箔1の厚み×40〜70%の範囲の深さで凹み形成されるのは、係る範囲から外れる場合には、高分子マトリクス層10の膨張を支障を来たしたり、初期抵抗値が当初から高くなり、実用に耐えないからである。

【0019】

金属箔1の接触面2における表面粗さRaは、導電性を向上させる観点から0.5〜50μmの範囲とされる。

【0020】

高分子マトリクス層10は、結晶性を有する熱可塑性ポリマーを70wt%(重量%)以上含有したシートに成形され、非相溶の絶縁性微粒子11が多数配合される。この高分子マトリクス層10としては、例えば適切な膨張率を得ることのできるポリエチレンやマレイン酸変性EPR等が材料に使用される。

【0021】

絶縁性微粒子11は、例えば球状シリカやシリコーン微粒子等からなり、平均粒子径が0.1〜5.0μm、好ましくは0.3〜2.0μmの範囲とされており、高分子マトリクス層10の剛性を向上させるよう機能する。この絶縁性微粒子11の平均粒子径が0.1〜5.0μmの範囲なのは、平均粒子径が0.1μm未満の場合には、樹脂の分散時に粘度が上昇したり、成形性に問題が生じ、コストが上昇するからである。逆に、平均粒子径が5.0μmを超える場合には、長期間使用するときに過熱保護素子の強度が不十分になるからである。

【0022】

上記において、過熱保護素子を製造する場合には、先ず、一対の金属箔1を用意してその接触面2に、高分子マトリクス層10用の滞留部3をそれぞれ複数凹み形成し、金属箔1の接触面2を凹凸に粗面化する。

【0023】

また、金属箔1の加工と前後して、ペレット状の高分子マトリクスと絶縁性微粒子11とをジェットミル等にセットしてその粒度を調整し、この高分子マトリクスと絶縁性微粒子11とをミキサーに投入して混合攪拌し、所定の温度に調整された加圧ニーダーにより混練した後にカレンダー加工機にセットし、このカレンダー加工機によりシーティングして高分子マトリクス層10を製造する。

【0024】

こうして一対の金属箔1と高分子マトリクス層10とをそれぞれ製造したら、一対の金属箔1に高分子マトリクス層10を挟持させてプレス成形機にセットし、このプレス成形機により加熱加圧してラミネート物を製造し、その後、ラミネート物に電子線を照射して高分子マトリクスを架橋させ、各金属箔1の非接触面4にリード線5を接続すれば、過熱保護素子を製造することができる。

【0025】

このように製造された過熱保護素子は、所定の電気回路あるいは電子回路に組み込まれ、一対の金属箔1同士が常温時には接触して回路を導通可能とし、常温よりも温度の上昇する温度上昇時、すなわち過熱時には高分子マトリクス層10が膨張して離隔し、電流を遮断する。係る過熱保護素子は、一次電池、二次電池、自動車のモータ、スピーカ、コンピュータ回路の保護等にヒューズとして広く利用することができる。

【0026】

上記によれば、金属箔1の接触面2を平面ではなく、適度な凸凹に粗面化するとともに、高分子マトリクス層10に絶縁性微粒子11を配合するので、常温よりも温度の上昇する回路の過熱時に電流を遮断するトリップ温度が素子毎に相違してしまうことがなく、しかも、安定した初期抵抗値や急峻なトリップ特性を得ることができる。また、トリップ温度の近辺で通電状態と絶縁状態が交互に発生するチャタリングが生じるのを抑制防止することができるので、適切な過熱保護素子を提供することができる。

【0027】

また、高分子マトリクスに絶縁性微粒子11を配合するので、過熱保護素子のトリップ後における安定性を向上させることが可能になる。さらに、各金属箔1に、ある程度の高分子マトリクス層10の体積を確保する滞留部3を形成して過熱保護素子の過熱時に高分子マトリクス層10の膨張幅を増大させるので、例え過熱保護素子自体の熱により薄い高分子マトリクス層10が軟化しても、全体的な金属箔1間の距離を長時間安定して確保することができ、しかも、長時間の導通時に接近して短絡の発生するおそれがない。

【0028】

なお、上記実施形態では一の金属箔1の接触面2を粗くランダムな凹凸に粗面化したが、各金属箔1の接触面2を粗くランダムな凹凸に粗面化しても良い。また、各金属箔1の接触面2に、複数の滞留部3を凹み形成したが、何らこれに限定されるものではなく、例えば単一の滞留部3を凹み形成しても良い。さらに、高分子マトリクス層10の高分子マトリクスは、絶縁性を有するものであれば、一種類、多種類、単数複数を特に問うものではない。

【実施例】

【0029】

以下、本発明に係る過熱保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例1

先ず、高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。

【0030】

こうして高分子マトリクス層と絶縁性微粒子の材料を用意したら、ジェットミルにより支給形態であるペレットから16〜100meshの粒度に調整し、この高分子マトリクスと絶縁性微粒子とをスーパーミキサー(カワタ製)に投入して混合攪拌し、180℃の温度に調整された加圧ニーダーにより混練して混練物を製造するとともに、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmの高分子マトリクス層を製造した。

【0031】

次いで、図2や表1に示す粗面化処理した一対の金属箔に高分子マトリクス層を挟持させてプレス成形機にセットし、このプレス成形機により250℃、10kgf/cm2の条件で加熱加圧して厚さ250μmのラミネート物を製造し、その後、ラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子マトリクスを架橋させ、過熱保護素子を製造した。各金属箔は、厚さ125μmのニッケル箔としてその接触面の表面粗さRaを2.0μmとした。

【0032】

実施例2

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0033】

実施例3

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名トスパール145)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0034】

実施例4

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名NO903HC)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0035】

実施例5

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名NO903HC)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0036】

比較例

先ず、材料としてポリエチレン(出光石油化学製:商品名548B)93wt%、マレイン酸変性EPR(JSR製:T−7741P)7wt%を選択し、この材料をジェットミルにより支給形態であるペレットから16〜100meshの粒度に調整し、これらをスーパーミキサー(カワタ製)に投入して混合攪拌し、180℃の温度に調整された加圧ニーダーにより混練して混練物を製造した。こうして混練物を製造したら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを製造した。

【0037】

次いで、表1に示す一対の金属箔にシートを挟持させてプレス成形機にセットし、このプレス成形機により250℃、10kgf/cm2の条件で加熱加圧して厚さ250μmのラミネート物を製造し、その後、ラミネート物に30MRadの電子線を電子線架橋装置により照射してシートの高分子配合物を架橋させ、過熱保護素子を製造した。各金属箔は、実施例の場合とは異なり、粗面化処理や滞留部を有しない構造に構成した。

【0038】

【表1】

【0039】

実施例と比較例の過熱保護素子をそれぞれ製造したら、各過熱保護素子の特性とR−T曲線とをそれぞれ測定して表2〜4と図3〜9にまとめた。

【0040】

過熱保護素子の特性の測定に際しては、過熱保護素子に電線を接続するとともに、電線のもう一方の端部を抵抗測定器に接続し、接続した過熱保護素子をオーブンに入れて抵抗値の測定を開始した。20℃から順次10℃毎に昇温して抵抗値を測定し、160℃まで昇温した。こうして160℃に達したら、温度を保持して過熱保護素子の抵抗値の状態を観察した。絶縁状態が保てなくなったら、その時点で測定は中止した。絶縁状態の抵抗値は35000Ωを限界として測定した。

【0041】

約24時間毎にトリップ状態の抵抗値を測定し、1000時間に達するまで観察した(UL1434のエージングテスト相当)。その後、問題の生じなかった過熱保護素子について、室温に1時間放置後、R−T曲線を測定した。

【0042】

R−T曲線は以下の通りに測定した。すなわち、20℃から順次10℃毎に昇温して抵抗値を測定し、160℃まで昇温した。160℃に達したら、温度を順次10℃毎に降温して20℃まで測定を続け、20℃に戻った時の抵抗値を緩和抵抗値と呼ぶこととした。

【0043】

【表2】

【0044】

【表3】

【0045】

【表4】

【0046】

実施例1〜5の場合には、良好な絶縁状態を示し、1000時間後のR−T測定でも問題が無かった。

これに対し、比較例の場合には、トリップ温度に到達後、約50時間以降に絶縁状態が保たれず、チャタリングしている様子が確認され、250時間後には全て通電状態になっている様子を確認した。

【図面の簡単な説明】

【0047】

【図1】本発明に係る過熱保護素子の実施形態を模式的に示す断面説明図である。

【図2】本発明に係る過熱保護素子の実施例を模式的に示す斜視説明図である。

【図3】本発明に係る過熱保護素子の実施例における長期安定性を示すグラフである。

【図4】本発明に係る過熱保護素子の比較例における長期安定性を示すグラフである。

【図5】本発明に係る過熱保護素子の実施例1におけるR−T曲線を示すグラフである。

【図6】本発明に係る過熱保護素子の実施例2におけるR−T曲線を示すグラフである。

【図7】本発明に係る過熱保護素子の実施例3におけるR−T曲線を示すグラフである。

【図8】本発明に係る過熱保護素子の実施例4におけるR−T曲線を示すグラフである。

【図9】本発明に係る過熱保護素子の実施例5におけるR−T曲線を示すグラフである。

【符号の説明】

【0048】

1 金属箔(電極体)

2 接触面

3 滞留部

10 高分子マトリクス層(高分子マトリクス)

11 絶縁性微粒子

【技術分野】

【0001】

本発明は、電気機器の回路、電池、部品等を保護する過熱保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

従来の過熱保護素子は、図示しないが、導電性を有する一対の金属箔と、この一対の金属箔の間に挟持される導電性の高分子マトリクス層とを備え、所定の電気回路あるいは電子回路に組み込まれて導通機能を発揮する。高分子マトリクス層には、導電性樹脂や導電性微粒子が分散して配合されている(特許文献1、2参照)。

このような過熱保護素子には、特に室温での抵抗値が十分に低いこと、室温抵抗値と動作時の抵抗値の変化率が十分に大きいこと、繰り返し動作時における抵抗値の変化が小さいことが特性として求められる。

【0003】

しかしながら、従来の過熱保護素子は、動作の繰り返しにより室温抵抗値が上昇し、しかも、一対の金属箔間に導電性の高分子マトリクス層を挟む構成のため、通電時には高分子マトリクス層自体が回路内の抵抗として機能してしまうという不都合な特徴を有している。

係る問題点に鑑み、通電時には電極となる一対の金属箔同士が接触し、回路の過熱時には熱を検知して一対の金属箔が離隔することにより電流を遮断する過熱保護素子が提案されている。

【特許文献1】特開2006‐024863号公報

【特許文献2】特開2005‐347480号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

提案されている過熱保護素子は、以上のように構成されているので、高分子マトリクス層が回路の抵抗になるのを抑制防止することができる。しかし、金属箔の接触する接触面が単なる平面なので、高分子マトリクス層の成形時の歪等により、周囲温度の上昇時に僅かな膨張の偏りが発生し、その結果、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違してしまうというおそれが考えられる。さらに、トリップ温度の近辺で通電状態と絶縁状態が交互に発生するチャタリングが生じてしまうので、過熱保護素子としては不適切である。

【0005】

本発明は上記に鑑みなされたもので、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違したり、チャタリングが発生するのを抑制することのできる過熱保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものであって、

電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴としている。

【0007】

なお、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成することが好ましい。

【0008】

また、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすることが好ましい。

また、高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子を球状シリカ又はシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとすることが好ましい。

【0009】

また、本発明においては上記課題を解決するため、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

各電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合することを特徴としている。

【0010】

なお、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成すると良い。

また、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすると良い。

また、高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとすると良い。

【0011】

さらに、導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものであって、

電極体の接触面に、高分子マトリクス用の滞留部を形成するとともに、電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴としても良い。

【発明の効果】

【0012】

本発明によれば、電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合するので、回路の過熱時に電流を遮断するトリップ温度が素子毎に相違したり、チャタリングが発生するのを抑制することができるという効果がある。

【0013】

また、電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成すれば、電極体間の長さ(距離)を長期間安定して確保し、長時間の導通時における短絡のおそれを排除することができるという効果がある。また、高分子マトリクスの膨張に支障を来たしたり、初期抵抗値が当初から高くなるのを防ぐことができる。

【0014】

さらに、各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとすれば、優れた導電性を比較的安価に得ることができ、しかも、通電状態と絶縁状態が交互に発生するチャタリングを防ぐことが可能になる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過熱保護素子は、図1に示すように、導電性を有する一対の金属箔1と、この相対向する一対の金属箔1の間に接着挟持される膨張可能な絶縁性の高分子マトリクス層10とを備え、コンピュータや自動車等の所定の電気回路あるいは電子回路に組み込まれて一対の金属箔1同士の直接接触により導通機能を発揮する。

【0016】

一対の金属箔1と高分子マトリクス層10とは、それぞれ平面矩形に形成され、各金属箔1が圧延等により薄肉に形成されており、高分子マトリクス層10が比較的厚肉に形成される。

【0017】

複数の金属箔1は、錆びにくく安価なニッケル、銅、あるいはこれらの合金等を使用して形成され、対向する金属箔1に接触する接触面2には、高分子マトリクス層10の一部を滞留させる複数の滞留部3がエッチング法等により凹み形成されており、高分子マトリクス層10に接触しない非接触面4には、回路接続用のリード線5が接続されて電極として機能する。複数の金属箔1のうち、少なくとも一の金属箔1の接触面2は、粗くランダムな凹凸に粗面化される。

【0018】

複数の滞留部3は、その面積率が接触面2の25〜80%の範囲とされ、接触面2から金属箔1の厚み×40〜70%の範囲の深さで凹み形成されており、高分子マトリクス層10の一部に嵌合してその膨張を増大させるよう機能する。滞留部3の面積率が接触面2の25〜80%の範囲とされ、接触面2から金属箔1の厚み×40〜70%の範囲の深さで凹み形成されるのは、係る範囲から外れる場合には、高分子マトリクス層10の膨張を支障を来たしたり、初期抵抗値が当初から高くなり、実用に耐えないからである。

【0019】

金属箔1の接触面2における表面粗さRaは、導電性を向上させる観点から0.5〜50μmの範囲とされる。

【0020】

高分子マトリクス層10は、結晶性を有する熱可塑性ポリマーを70wt%(重量%)以上含有したシートに成形され、非相溶の絶縁性微粒子11が多数配合される。この高分子マトリクス層10としては、例えば適切な膨張率を得ることのできるポリエチレンやマレイン酸変性EPR等が材料に使用される。

【0021】

絶縁性微粒子11は、例えば球状シリカやシリコーン微粒子等からなり、平均粒子径が0.1〜5.0μm、好ましくは0.3〜2.0μmの範囲とされており、高分子マトリクス層10の剛性を向上させるよう機能する。この絶縁性微粒子11の平均粒子径が0.1〜5.0μmの範囲なのは、平均粒子径が0.1μm未満の場合には、樹脂の分散時に粘度が上昇したり、成形性に問題が生じ、コストが上昇するからである。逆に、平均粒子径が5.0μmを超える場合には、長期間使用するときに過熱保護素子の強度が不十分になるからである。

【0022】

上記において、過熱保護素子を製造する場合には、先ず、一対の金属箔1を用意してその接触面2に、高分子マトリクス層10用の滞留部3をそれぞれ複数凹み形成し、金属箔1の接触面2を凹凸に粗面化する。

【0023】

また、金属箔1の加工と前後して、ペレット状の高分子マトリクスと絶縁性微粒子11とをジェットミル等にセットしてその粒度を調整し、この高分子マトリクスと絶縁性微粒子11とをミキサーに投入して混合攪拌し、所定の温度に調整された加圧ニーダーにより混練した後にカレンダー加工機にセットし、このカレンダー加工機によりシーティングして高分子マトリクス層10を製造する。

【0024】

こうして一対の金属箔1と高分子マトリクス層10とをそれぞれ製造したら、一対の金属箔1に高分子マトリクス層10を挟持させてプレス成形機にセットし、このプレス成形機により加熱加圧してラミネート物を製造し、その後、ラミネート物に電子線を照射して高分子マトリクスを架橋させ、各金属箔1の非接触面4にリード線5を接続すれば、過熱保護素子を製造することができる。

【0025】

このように製造された過熱保護素子は、所定の電気回路あるいは電子回路に組み込まれ、一対の金属箔1同士が常温時には接触して回路を導通可能とし、常温よりも温度の上昇する温度上昇時、すなわち過熱時には高分子マトリクス層10が膨張して離隔し、電流を遮断する。係る過熱保護素子は、一次電池、二次電池、自動車のモータ、スピーカ、コンピュータ回路の保護等にヒューズとして広く利用することができる。

【0026】

上記によれば、金属箔1の接触面2を平面ではなく、適度な凸凹に粗面化するとともに、高分子マトリクス層10に絶縁性微粒子11を配合するので、常温よりも温度の上昇する回路の過熱時に電流を遮断するトリップ温度が素子毎に相違してしまうことがなく、しかも、安定した初期抵抗値や急峻なトリップ特性を得ることができる。また、トリップ温度の近辺で通電状態と絶縁状態が交互に発生するチャタリングが生じるのを抑制防止することができるので、適切な過熱保護素子を提供することができる。

【0027】

また、高分子マトリクスに絶縁性微粒子11を配合するので、過熱保護素子のトリップ後における安定性を向上させることが可能になる。さらに、各金属箔1に、ある程度の高分子マトリクス層10の体積を確保する滞留部3を形成して過熱保護素子の過熱時に高分子マトリクス層10の膨張幅を増大させるので、例え過熱保護素子自体の熱により薄い高分子マトリクス層10が軟化しても、全体的な金属箔1間の距離を長時間安定して確保することができ、しかも、長時間の導通時に接近して短絡の発生するおそれがない。

【0028】

なお、上記実施形態では一の金属箔1の接触面2を粗くランダムな凹凸に粗面化したが、各金属箔1の接触面2を粗くランダムな凹凸に粗面化しても良い。また、各金属箔1の接触面2に、複数の滞留部3を凹み形成したが、何らこれに限定されるものではなく、例えば単一の滞留部3を凹み形成しても良い。さらに、高分子マトリクス層10の高分子マトリクスは、絶縁性を有するものであれば、一種類、多種類、単数複数を特に問うものではない。

【実施例】

【0029】

以下、本発明に係る過熱保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例1

先ず、高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。

【0030】

こうして高分子マトリクス層と絶縁性微粒子の材料を用意したら、ジェットミルにより支給形態であるペレットから16〜100meshの粒度に調整し、この高分子マトリクスと絶縁性微粒子とをスーパーミキサー(カワタ製)に投入して混合攪拌し、180℃の温度に調整された加圧ニーダーにより混練して混練物を製造するとともに、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmの高分子マトリクス層を製造した。

【0031】

次いで、図2や表1に示す粗面化処理した一対の金属箔に高分子マトリクス層を挟持させてプレス成形機にセットし、このプレス成形機により250℃、10kgf/cm2の条件で加熱加圧して厚さ250μmのラミネート物を製造し、その後、ラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子マトリクスを架橋させ、過熱保護素子を製造した。各金属箔は、厚さ125μmのニッケル箔としてその接触面の表面粗さRaを2.0μmとした。

【0032】

実施例2

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0033】

実施例3

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名T−7741P)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名トスパール145)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0034】

実施例4

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名NO903HC)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0035】

実施例5

高分子マトリクス層と絶縁性微粒子を製造するため、材料としてポリエチレン(出光石油化学製:商品名548B)92wt%、マレイン酸変性EPR(JSR製:商品名NO903HC)7wt%、シリコーン微粒子(GE東芝シリコーン製:商品名XC99−A8808)1wt%を用意した。また、一対の金属箔の寸法比を表1に示すように変更した。その他の部分については、実施例1と同様とした。

【0036】

比較例

先ず、材料としてポリエチレン(出光石油化学製:商品名548B)93wt%、マレイン酸変性EPR(JSR製:T−7741P)7wt%を選択し、この材料をジェットミルにより支給形態であるペレットから16〜100meshの粒度に調整し、これらをスーパーミキサー(カワタ製)に投入して混合攪拌し、180℃の温度に調整された加圧ニーダーにより混練して混練物を製造した。こうして混練物を製造したら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを製造した。

【0037】

次いで、表1に示す一対の金属箔にシートを挟持させてプレス成形機にセットし、このプレス成形機により250℃、10kgf/cm2の条件で加熱加圧して厚さ250μmのラミネート物を製造し、その後、ラミネート物に30MRadの電子線を電子線架橋装置により照射してシートの高分子配合物を架橋させ、過熱保護素子を製造した。各金属箔は、実施例の場合とは異なり、粗面化処理や滞留部を有しない構造に構成した。

【0038】

【表1】

【0039】

実施例と比較例の過熱保護素子をそれぞれ製造したら、各過熱保護素子の特性とR−T曲線とをそれぞれ測定して表2〜4と図3〜9にまとめた。

【0040】

過熱保護素子の特性の測定に際しては、過熱保護素子に電線を接続するとともに、電線のもう一方の端部を抵抗測定器に接続し、接続した過熱保護素子をオーブンに入れて抵抗値の測定を開始した。20℃から順次10℃毎に昇温して抵抗値を測定し、160℃まで昇温した。こうして160℃に達したら、温度を保持して過熱保護素子の抵抗値の状態を観察した。絶縁状態が保てなくなったら、その時点で測定は中止した。絶縁状態の抵抗値は35000Ωを限界として測定した。

【0041】

約24時間毎にトリップ状態の抵抗値を測定し、1000時間に達するまで観察した(UL1434のエージングテスト相当)。その後、問題の生じなかった過熱保護素子について、室温に1時間放置後、R−T曲線を測定した。

【0042】

R−T曲線は以下の通りに測定した。すなわち、20℃から順次10℃毎に昇温して抵抗値を測定し、160℃まで昇温した。160℃に達したら、温度を順次10℃毎に降温して20℃まで測定を続け、20℃に戻った時の抵抗値を緩和抵抗値と呼ぶこととした。

【0043】

【表2】

【0044】

【表3】

【0045】

【表4】

【0046】

実施例1〜5の場合には、良好な絶縁状態を示し、1000時間後のR−T測定でも問題が無かった。

これに対し、比較例の場合には、トリップ温度に到達後、約50時間以降に絶縁状態が保たれず、チャタリングしている様子が確認され、250時間後には全て通電状態になっている様子を確認した。

【図面の簡単な説明】

【0047】

【図1】本発明に係る過熱保護素子の実施形態を模式的に示す断面説明図である。

【図2】本発明に係る過熱保護素子の実施例を模式的に示す斜視説明図である。

【図3】本発明に係る過熱保護素子の実施例における長期安定性を示すグラフである。

【図4】本発明に係る過熱保護素子の比較例における長期安定性を示すグラフである。

【図5】本発明に係る過熱保護素子の実施例1におけるR−T曲線を示すグラフである。

【図6】本発明に係る過熱保護素子の実施例2におけるR−T曲線を示すグラフである。

【図7】本発明に係る過熱保護素子の実施例3におけるR−T曲線を示すグラフである。

【図8】本発明に係る過熱保護素子の実施例4におけるR−T曲線を示すグラフである。

【図9】本発明に係る過熱保護素子の実施例5におけるR−T曲線を示すグラフである。

【符号の説明】

【0048】

1 金属箔(電極体)

2 接触面

3 滞留部

10 高分子マトリクス層(高分子マトリクス)

11 絶縁性微粒子

【特許請求の範囲】

【請求項1】

導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子であって、

電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴とする過熱保護素子。

【請求項2】

電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成した請求項1記載の過熱保護素子。

【請求項3】

各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとした請求項1又は2記載の過熱保護素子。

【請求項4】

高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとした請求項1、2、又は3記載の過熱保護素子。

【請求項5】

導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

各電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合することを特徴とする過熱保護素子の製造方法。

【請求項6】

電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成する請求項5記載の過熱保護素子の製造方法。

【請求項7】

各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとする請求項5又は6記載の過熱保護素子の製造方法。

【請求項8】

高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとする請求項5、6、又は7記載の過熱保護素子の製造方法。

【請求項1】

導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子であって、

電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合したことを特徴とする過熱保護素子。

【請求項2】

電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成した請求項1記載の過熱保護素子。

【請求項3】

各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとした請求項1又は2記載の過熱保護素子。

【請求項4】

高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとした請求項1、2、又は3記載の過熱保護素子。

【請求項5】

導電性を有する複数の電極体の間に高分子マトリクスを挟み持たせ、複数の電極体同士を常温時には接触させて導通可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

各電極体の接触面を粗面化し、高分子マトリクスに絶縁性微粒子を配合することを特徴とする過熱保護素子の製造方法。

【請求項6】

電極体の接触面に、高分子マトリクス用の滞留部を形成してその面積率を接触面の25〜80%とし、この滞留部を、電極体の厚み×40〜70%の範囲の深さで凹み形成する請求項5記載の過熱保護素子の製造方法。

【請求項7】

各電極体をニッケル、銅、あるいはこれらの合金とし、電極体の接触面における表面粗さRaを0.5〜50μmとする請求項5又は6記載の過熱保護素子の製造方法。

【請求項8】

高分子マトリクスは、結晶性の熱可塑性ポリマーを70wt%以上有し、絶縁性微粒子をシリコーン微粒子としてその平均粒子径を0.1〜5.0μmとする請求項5、6、又は7記載の過熱保護素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−242654(P2007−242654A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−58880(P2006−58880)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]