過熱保護素子及びその製造方法

【課題】 導電体間の距離を長期間安定して確保し、長時間の通電時における短絡のおそれを抑制できる過熱保護素子及びその製造方法を提供する。

【解決手段】 対向する一対の金属電極箔1間に絶縁性の主樹脂10を複数挟持させ、一対の金属電極箔1同士を常温時には接触させて通電可能とし、高温時には各主樹脂10を膨張させて離隔させる過熱保護素子であって、各金属電極箔1の接触面2にそれぞれ粗く凸凹に形成される凹凸面3と、各金属電極箔1の接触面2にそれぞれ複数凹み形成され、各主樹脂10の一部に嵌合する滞留用の凹部4とを備える。ある程度の体積を確保する凹部4を形成して主樹脂10の膨張幅を増大させるので、過熱保護素子自体の熱により主樹脂10自体が軟化しても、全体的な金属電極箔1間の距離を長期間安定して確保でき、しかも、長時間の通電時に短絡の発生するおそれもない。

【解決手段】 対向する一対の金属電極箔1間に絶縁性の主樹脂10を複数挟持させ、一対の金属電極箔1同士を常温時には接触させて通電可能とし、高温時には各主樹脂10を膨張させて離隔させる過熱保護素子であって、各金属電極箔1の接触面2にそれぞれ粗く凸凹に形成される凹凸面3と、各金属電極箔1の接触面2にそれぞれ複数凹み形成され、各主樹脂10の一部に嵌合する滞留用の凹部4とを備える。ある程度の体積を確保する凹部4を形成して主樹脂10の膨張幅を増大させるので、過熱保護素子自体の熱により主樹脂10自体が軟化しても、全体的な金属電極箔1間の距離を長期間安定して確保でき、しかも、長時間の通電時に短絡の発生するおそれもない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子電気機器の電池や回路部品等を保護する過熱保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

樹脂に導電性粒子を分散させた過熱保護素子は、図示しないが、対向する一対の金属電極箔と、この一対の金属電極箔に挟持される導電性の樹脂とを備え、電子電気機器の分野で使用されている(特許文献1参照)。この種の過熱保護素子は、室温抵抗値が十分に低いこと、室温抵抗値と動作時の抵抗値の変化率が十分に大きいこと、繰り返し動作時における抵抗値の変化が小さいことが特性として求められる。

【0003】

ところで、従来の過熱保護素子は、動作の繰り返しにより室温抵抗値が上昇したり、一対の金属電極箔に導電性の樹脂を挟持させる構造上、通電時に樹脂自体が回路内の抵抗になるという問題がある。

【0004】

係る問題を解消する手段として、電極になる金属電極箔同士を直接接触させ、回路の過熱時には、熱の検知により金属電極箔同士を離隔させ、通電を遮断する方法が提案されている。

しかしながら、金属電極箔同士の接触面が平面の場合には、樹脂の成形時の歪等により、周囲温度の上昇時に膨張の偏りが僅かに発生し、その結果、回路の過熱時に電流を遮断するトリップ温度が過熱保護素子毎に異なるおそれが少なくない。また、トリップ温度近辺でチャタリング等が発生するおそれもある。

【0005】

また、上記特許文献には、一対の金属電極箔間に挟持させたエラストマーやシリコーンゴムの膨張・収縮を利用する過熱保護素子が開示され、一対の金属電極箔間に、樹脂に導電性粒子を分散させた薄いPTC(Positive Temperature Coefficient)樹脂(絶縁体)を挟持させており、安定性を維持するタイプが実施例に示されている。このタイプの過熱保護素子は、安定性を得ることができるものの、構造が複雑になり、これに伴い製造方法が煩雑化してコストが上昇してしまうという大きな問題が新たに生じる。

【特許文献1】特開2004‐103848号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

係る問題を解消する手段としては、金属電極箔の接触面を粗面化する方法が考えられるが、この方法には、全体的な金属電極箔間の距離を長期間確保すること、短絡を招くことなく長時間通電できることに問題がある。

【0007】

すなわち、一般的にエラストマーとして使用される薄いPTC樹脂、具体的には高密度ポリエチレンの熱膨張率は常温の体積を100%とすると、融点である110℃前後で急激に膨張するものの、最大でも110%程度である。一方、金属電極箔間の距離は、最大でもサブミクロン以下である。

これらの構成において、過熱保護素子自体の熱により薄い樹脂自体が軟化すると、全体的な金属電極箔間の距離を長期間安定して確保することが難しく、長時間の通電時には短絡の発生するおそれがある。

【0008】

本発明は上記に鑑みなされたもので、導電体間の距離を長期間安定して確保し、長時間の通電時における短絡のおそれを抑制することのできる過熱保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明においては上記課題を解決するため、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔(離れ隔てる)させるものであって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含んでなることを特徴としている。

【0010】

なお、導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとすることが好ましい。

また、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすることが好ましい。

また、高分子マトリクスに、結晶性の熱可塑性ポリマーを70wt%以上含有させることが好ましい。

【0011】

また、本発明においては上記課題を解決するため、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものの製造方法であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含むことを特徴としている。

【0012】

なお、導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとすることが好ましい。

また、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすることが好ましい。

さらに、高分子マトリクスに、結晶性の熱可塑性ポリマーを70wt%以上含有させることが好ましい。

【0013】

さらにまた、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、高温時には高分子マトリクスを膨張させて離隔させるものであって、

複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部を含んでなることを特徴としても良い。

【0014】

ここで、特許請求の範囲における高分子マトリクスは、導電材料を含有しないものであれば、一種類、複数種類、単数複数を特に問うものではない。また、凹凸面は、複数の導電体の接触面にそれぞれ形成することもできるし、少なくとも一の導電体の接触面に形成することもできる。凹部は、各導電体に単数複数形成することができる。さらに、過熱保護素子は、少なくとも一次電池、二次電池、自動車のモータ、スピーカ、携帯電話の充電電池、コンピュータ回路の保護等にヒューズとして利用することができる。

【0015】

本発明によれば、過熱保護素子の導電体に加工された凹部が嵌まり合う高分子マトリクスの体積を確保してその膨張に資する。

【発明の効果】

【0016】

本発明によれば、導電体間の距離を長期間安定して確保し、長時間の通電時における短絡のおそれを抑制することができるという効果がある。

また、導電体をニッケル、銅、及び又は複数の合金としてその接触面の粗さをRa0.5〜50μmとすれば、優れた導電性を比較的安価に得ることができ、しかも、導通状態と絶縁状態が交互するチャタリングを防ぐこともできる。

【0017】

さらに、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすれば、高分子マトリクスの膨張に支障を来たしたり、初期抵抗値が当初から高くなるのを防ぐことができる。

【発明を実施するための最良の形態】

【0018】

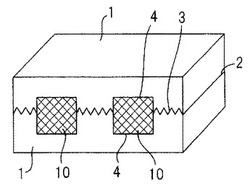

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過熱保護素子及びその製造方法は、図1や図2に示すように、相対向する一対の金属電極箔1間に導電材料を含有しない絶縁性の主樹脂10を複数接着挟持させ、一対の金属電極箔1同士を常温時には接触させて通電可能とし、回路の発熱等で常温よりも温度の上昇する温度上昇時(高温時)には複数の主樹脂10を膨張させて離隔させるようにしている。

【0019】

各金属電極箔1は、例えば圧延された安価なニッケル、銅、あるいは複数の合金を使用して矩形の薄い板形に形成され、コンピュータ回路等の電極となるリード端子として利用される。この金属電極箔1の対向する他の金属電極箔1に接触する接触面2には、凹凸面3と、この凹凸面3よりも大きく形成される主樹脂滞留用の一対の凹部4とがそれぞれ配設される。凹凸面3は、金属電極箔1の接触面2の一部が粗くランダムな凸凹にされることにより形成され、導電性を向上させる観点から粗さがRa=0.5〜50μmの範囲に設定される。

【0020】

一対の凹部4は、接触面2の残部にエッチング法等により間隔をおき並べて凹み形成され、主樹脂10に嵌合してその膨張を増大させるよう機能する。各凹部4は、接触面2の25〜80%の面積率で形成され、断面略U字形の凹み深さが接触面2から(金属電極箔1の厚さ)×(40〜70%)の範囲とされる。これは、係る条件未満の場合には、主樹脂10の膨張に支障を来たし、逆に条件を超える場合には、初期抵抗値が当初から高く、実用に耐えないからである。

【0021】

各主樹脂10は、例えば高密度ポリエチレン、ポリエチレン、ポリプロピレン等からなる結晶性の熱可塑性ポリマーが70wt%(重量%)以上含有されるとともに、マレイン酸変性EPRが1wt%以上配合される。このような主樹脂10は、矩形の薄いシートあるいはフィルムに成形され、一対の凹部4にそれぞれ挟持される。

【0022】

上記によれば、金属電極箔1に、ある程度の主樹脂10の体積を確保する凹部4を形成して過熱保護素子の高温時に主樹脂10の膨張幅を増大させるので、例え過熱保護素子自体の熱により薄い主樹脂10自体が軟化しても、全体的な金属電極箔1間の距離を長期間安定して確保することができ、しかも、長時間の通電時に接近して短絡の発生するおそれもない。また、平坦な金属電極箔1を単に用いるのではなく、適度に粗面化した金属電極箔1を使用するので、安定した初期抵抗値を得ることができ、急峻なトリップ特性をも得ることができる。

【0023】

さらに、金属電極箔1をニッケル、銅、及び又は複数の合金としてその接触面2の粗さをRa0.5〜50μmの範囲とするので、優れた導電性を安価に得ることができる。さらにまた、導通状態と絶縁状態が交互するチャタリングを招くこともない。

【実施例】

【0024】

以下、本発明に係る過熱保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例1

先ず、結晶性ポリマーであるポリエチレン〔出光石油化学製:商品名548B〕93wt%、及びマレイン酸変性EPR〔三井デュポン・ポリケミカル製:商品名NO903HC〕7wt%を原料としたペレットをジェットミルにより16〜100meshの粒度に調製し、この原料をスーパーミキサー〔カワタ製〕により混合撹拌し、180℃の温度に調整された加圧ニーダーで混練して混練物を得た。こうして混練物を得たら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを成形した。

【0025】

次いで、成形したシートをRa=2.0μmに粗面化した一対の金属電極箔に挟んでプレス成形機にセットし、加熱(250℃)、加圧(10kgf/cm2、なお、10kgf/cm2=0.98MPa)して総厚250μmのラミネート物を得た。金属電極箔は、粗面化した厚さ125μmのニッケル箔とし、図2に示す複数の凹部を形成して各寸法を表1のようにした。そして、得られたラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子配合物を架橋させ、過熱保護素子を製造した。

【0026】

実施例2

基本的には実施例1と同様であるが、図2に示す金属電極箔の各寸法を表1のように調整した。

実施例3

基本的には実施例1と同様であるが、図2に示す金属電極箔の各寸法を表1のように調整した。

【0027】

実施例4

基本的には実施例1と同様だが、図2に示す金属電極箔の各寸法を表1のように調整することとした。

実施例5

基本的には実施例1と同様だが、図2に示す金属電極箔の各寸法を表1のように調整することとした。

【0028】

比較例

先ず、結晶性ポリマーであるポリエチレン〔出光石油化学製:商品名548B〕93wt%、及びマレイン酸変性EPR〔三井デュポン・ポリケミカル製:商品名NO903HC〕7wt%を原料としたペレットをジェットミルにより16〜100meshの粒度に調製し、この原料をスーパーミキサー〔カワタ製〕により混合撹拌し、180℃の温度に調整された加圧ニーダーで混練して混練物を得た。こうして混練物を得たら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを成形した。

【0029】

次いで、成形したシートを平坦な一対の金属電極箔に挟んでプレス成形機にセットし、加熱(250℃)、加圧(10kgf/cm2、なお、10kgf/cm2=0.98MPa)して総厚250μmのラミネート物を得た。金属電極箔は、粗面化処理や凹部を形成していない厚さ125μmのニッケル箔とし、その粗さをRa=0.2μmとした。そして、得られたラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子配合物を架橋させ、過熱保護素子を製造した。

【0030】

【表1】

【0031】

過熱保護素子の特性の測定

実施例、比較例の過熱保護素子をそれぞれ製造したら、各過熱保護素子のPTC特性等を測定した。具体的には、過熱保護素子に電線の一端部を接合して他方の他端部を抵抗測定器に接続し、この過熱保護素子をオーブンに入れて抵抗値の測定を開始した。

【0032】

測定に際しては、20℃から順次10℃ごとに昇温して抵抗値を測定し、160℃まで昇温した。160℃に達したら、温度を保持して過熱保護素子の状態を観察し、絶縁状態を維持できなくなった時点で測定を中止した。絶縁状態の抵抗値は、3500Ωを限界とした。また、約24時間ごとにトリップ状態の抵抗値を測定し、1000時間に達するまで観察した(UL1434のエージングテスト相当)。

【0033】

過熱保護素子の抵抗値の状態を観察したら、問題の生じなかった過熱保護素子を1時間室温で放置し、R−T曲線を測定した。このR−T曲線の測定に際しては、20℃から順次10℃ごとに昇温して抵抗値を測定し、160℃まで昇温し、160℃に達したら、逆に10℃ごとに冷却して抵抗値を測定し、20℃(20℃の抵抗値を緩和抵抗値という)まで冷却して測定した。

【0034】

上記のようにして実施例、比較例の過熱保護素子の特性を測定したら、初期抵抗(テストの0Hにおける抵抗値)、トリップ状態の抵抗値を表2、表3、図3ないし図10にまとめた。

【0035】

【表2】

【0036】

【表3】

【0037】

測定の結果、実施例1〜5の過熱保護素子に関しては、良好な絶縁状態を確認し、1000時間のエージングテストでも何ら問題がなかった。

【0038】

これに対し、比較例の過熱保護素子に関しては、トリップ温度に到達してから絶縁状態を維持することができず、200時間の経過時点で通電している様子を確認した(図4参照)。また、温度上昇に対する抵抗値の上昇が低く、トリップする様子が見られないことを確認した(図10参照)。

【図面の簡単な説明】

【0039】

【図1】本発明に係る過熱保護素子及びその製造方法の実施形態を模式的に示す全体斜視説明図である。

【図2】本発明に係る過熱保護素子及びその製造方法の実施形態における金属電極箔を模式的に示す斜視説明図である。

【図3】本発明に係る過熱保護素子及びその製造方法の実施例における長期安定性を示すグラフである。

【図4】本発明に係る過熱保護素子及びその製造方法の比較例における長期安定性を示すグラフである。

【図5】本発明に係る過熱保護素子及びその製造方法の実施例1のR−T曲線を示すグラフである。

【図6】本発明に係る過熱保護素子及びその製造方法の実施例2のR−T曲線を示すグラフである。

【図7】本発明に係る過熱保護素子及びその製造方法の実施例3のR−T曲線を示すグラフである。

【図8】本発明に係る過熱保護素子及びその製造方法の実施例4のR−T曲線を示すグラフである。

【図9】本発明に係る過熱保護素子及びその製造方法の実施例5のR−T曲線を示すグラフである。

【図10】本発明に係る過熱保護素子及びその製造方法の比較例のR−T曲線を示すグラフである。

【符号の説明】

【0040】

1 金属電極箔(導電体)

2 接触面

3 凹凸面

4 凹部

10 主樹脂(高分子マトリクス)

【技術分野】

【0001】

本発明は、電子電気機器の電池や回路部品等を保護する過熱保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

樹脂に導電性粒子を分散させた過熱保護素子は、図示しないが、対向する一対の金属電極箔と、この一対の金属電極箔に挟持される導電性の樹脂とを備え、電子電気機器の分野で使用されている(特許文献1参照)。この種の過熱保護素子は、室温抵抗値が十分に低いこと、室温抵抗値と動作時の抵抗値の変化率が十分に大きいこと、繰り返し動作時における抵抗値の変化が小さいことが特性として求められる。

【0003】

ところで、従来の過熱保護素子は、動作の繰り返しにより室温抵抗値が上昇したり、一対の金属電極箔に導電性の樹脂を挟持させる構造上、通電時に樹脂自体が回路内の抵抗になるという問題がある。

【0004】

係る問題を解消する手段として、電極になる金属電極箔同士を直接接触させ、回路の過熱時には、熱の検知により金属電極箔同士を離隔させ、通電を遮断する方法が提案されている。

しかしながら、金属電極箔同士の接触面が平面の場合には、樹脂の成形時の歪等により、周囲温度の上昇時に膨張の偏りが僅かに発生し、その結果、回路の過熱時に電流を遮断するトリップ温度が過熱保護素子毎に異なるおそれが少なくない。また、トリップ温度近辺でチャタリング等が発生するおそれもある。

【0005】

また、上記特許文献には、一対の金属電極箔間に挟持させたエラストマーやシリコーンゴムの膨張・収縮を利用する過熱保護素子が開示され、一対の金属電極箔間に、樹脂に導電性粒子を分散させた薄いPTC(Positive Temperature Coefficient)樹脂(絶縁体)を挟持させており、安定性を維持するタイプが実施例に示されている。このタイプの過熱保護素子は、安定性を得ることができるものの、構造が複雑になり、これに伴い製造方法が煩雑化してコストが上昇してしまうという大きな問題が新たに生じる。

【特許文献1】特開2004‐103848号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

係る問題を解消する手段としては、金属電極箔の接触面を粗面化する方法が考えられるが、この方法には、全体的な金属電極箔間の距離を長期間確保すること、短絡を招くことなく長時間通電できることに問題がある。

【0007】

すなわち、一般的にエラストマーとして使用される薄いPTC樹脂、具体的には高密度ポリエチレンの熱膨張率は常温の体積を100%とすると、融点である110℃前後で急激に膨張するものの、最大でも110%程度である。一方、金属電極箔間の距離は、最大でもサブミクロン以下である。

これらの構成において、過熱保護素子自体の熱により薄い樹脂自体が軟化すると、全体的な金属電極箔間の距離を長期間安定して確保することが難しく、長時間の通電時には短絡の発生するおそれがある。

【0008】

本発明は上記に鑑みなされたもので、導電体間の距離を長期間安定して確保し、長時間の通電時における短絡のおそれを抑制することのできる過熱保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明においては上記課題を解決するため、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔(離れ隔てる)させるものであって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含んでなることを特徴としている。

【0010】

なお、導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとすることが好ましい。

また、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすることが好ましい。

また、高分子マトリクスに、結晶性の熱可塑性ポリマーを70wt%以上含有させることが好ましい。

【0011】

また、本発明においては上記課題を解決するため、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させるものの製造方法であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含むことを特徴としている。

【0012】

なお、導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとすることが好ましい。

また、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすることが好ましい。

さらに、高分子マトリクスに、結晶性の熱可塑性ポリマーを70wt%以上含有させることが好ましい。

【0013】

さらにまた、相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、高温時には高分子マトリクスを膨張させて離隔させるものであって、

複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部を含んでなることを特徴としても良い。

【0014】

ここで、特許請求の範囲における高分子マトリクスは、導電材料を含有しないものであれば、一種類、複数種類、単数複数を特に問うものではない。また、凹凸面は、複数の導電体の接触面にそれぞれ形成することもできるし、少なくとも一の導電体の接触面に形成することもできる。凹部は、各導電体に単数複数形成することができる。さらに、過熱保護素子は、少なくとも一次電池、二次電池、自動車のモータ、スピーカ、携帯電話の充電電池、コンピュータ回路の保護等にヒューズとして利用することができる。

【0015】

本発明によれば、過熱保護素子の導電体に加工された凹部が嵌まり合う高分子マトリクスの体積を確保してその膨張に資する。

【発明の効果】

【0016】

本発明によれば、導電体間の距離を長期間安定して確保し、長時間の通電時における短絡のおそれを抑制することができるという効果がある。

また、導電体をニッケル、銅、及び又は複数の合金としてその接触面の粗さをRa0.5〜50μmとすれば、優れた導電性を比較的安価に得ることができ、しかも、導通状態と絶縁状態が交互するチャタリングを防ぐこともできる。

【0017】

さらに、各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とすれば、高分子マトリクスの膨張に支障を来たしたり、初期抵抗値が当初から高くなるのを防ぐことができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過熱保護素子及びその製造方法は、図1や図2に示すように、相対向する一対の金属電極箔1間に導電材料を含有しない絶縁性の主樹脂10を複数接着挟持させ、一対の金属電極箔1同士を常温時には接触させて通電可能とし、回路の発熱等で常温よりも温度の上昇する温度上昇時(高温時)には複数の主樹脂10を膨張させて離隔させるようにしている。

【0019】

各金属電極箔1は、例えば圧延された安価なニッケル、銅、あるいは複数の合金を使用して矩形の薄い板形に形成され、コンピュータ回路等の電極となるリード端子として利用される。この金属電極箔1の対向する他の金属電極箔1に接触する接触面2には、凹凸面3と、この凹凸面3よりも大きく形成される主樹脂滞留用の一対の凹部4とがそれぞれ配設される。凹凸面3は、金属電極箔1の接触面2の一部が粗くランダムな凸凹にされることにより形成され、導電性を向上させる観点から粗さがRa=0.5〜50μmの範囲に設定される。

【0020】

一対の凹部4は、接触面2の残部にエッチング法等により間隔をおき並べて凹み形成され、主樹脂10に嵌合してその膨張を増大させるよう機能する。各凹部4は、接触面2の25〜80%の面積率で形成され、断面略U字形の凹み深さが接触面2から(金属電極箔1の厚さ)×(40〜70%)の範囲とされる。これは、係る条件未満の場合には、主樹脂10の膨張に支障を来たし、逆に条件を超える場合には、初期抵抗値が当初から高く、実用に耐えないからである。

【0021】

各主樹脂10は、例えば高密度ポリエチレン、ポリエチレン、ポリプロピレン等からなる結晶性の熱可塑性ポリマーが70wt%(重量%)以上含有されるとともに、マレイン酸変性EPRが1wt%以上配合される。このような主樹脂10は、矩形の薄いシートあるいはフィルムに成形され、一対の凹部4にそれぞれ挟持される。

【0022】

上記によれば、金属電極箔1に、ある程度の主樹脂10の体積を確保する凹部4を形成して過熱保護素子の高温時に主樹脂10の膨張幅を増大させるので、例え過熱保護素子自体の熱により薄い主樹脂10自体が軟化しても、全体的な金属電極箔1間の距離を長期間安定して確保することができ、しかも、長時間の通電時に接近して短絡の発生するおそれもない。また、平坦な金属電極箔1を単に用いるのではなく、適度に粗面化した金属電極箔1を使用するので、安定した初期抵抗値を得ることができ、急峻なトリップ特性をも得ることができる。

【0023】

さらに、金属電極箔1をニッケル、銅、及び又は複数の合金としてその接触面2の粗さをRa0.5〜50μmの範囲とするので、優れた導電性を安価に得ることができる。さらにまた、導通状態と絶縁状態が交互するチャタリングを招くこともない。

【実施例】

【0024】

以下、本発明に係る過熱保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例1

先ず、結晶性ポリマーであるポリエチレン〔出光石油化学製:商品名548B〕93wt%、及びマレイン酸変性EPR〔三井デュポン・ポリケミカル製:商品名NO903HC〕7wt%を原料としたペレットをジェットミルにより16〜100meshの粒度に調製し、この原料をスーパーミキサー〔カワタ製〕により混合撹拌し、180℃の温度に調整された加圧ニーダーで混練して混練物を得た。こうして混練物を得たら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを成形した。

【0025】

次いで、成形したシートをRa=2.0μmに粗面化した一対の金属電極箔に挟んでプレス成形機にセットし、加熱(250℃)、加圧(10kgf/cm2、なお、10kgf/cm2=0.98MPa)して総厚250μmのラミネート物を得た。金属電極箔は、粗面化した厚さ125μmのニッケル箔とし、図2に示す複数の凹部を形成して各寸法を表1のようにした。そして、得られたラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子配合物を架橋させ、過熱保護素子を製造した。

【0026】

実施例2

基本的には実施例1と同様であるが、図2に示す金属電極箔の各寸法を表1のように調整した。

実施例3

基本的には実施例1と同様であるが、図2に示す金属電極箔の各寸法を表1のように調整した。

【0027】

実施例4

基本的には実施例1と同様だが、図2に示す金属電極箔の各寸法を表1のように調整することとした。

実施例5

基本的には実施例1と同様だが、図2に示す金属電極箔の各寸法を表1のように調整することとした。

【0028】

比較例

先ず、結晶性ポリマーであるポリエチレン〔出光石油化学製:商品名548B〕93wt%、及びマレイン酸変性EPR〔三井デュポン・ポリケミカル製:商品名NO903HC〕7wt%を原料としたペレットをジェットミルにより16〜100meshの粒度に調製し、この原料をスーパーミキサー〔カワタ製〕により混合撹拌し、180℃の温度に調整された加圧ニーダーで混練して混練物を得た。こうして混練物を得たら、この混練物をカレンダー加工機にセットしてシーティングし、厚さ50μmのシートを成形した。

【0029】

次いで、成形したシートを平坦な一対の金属電極箔に挟んでプレス成形機にセットし、加熱(250℃)、加圧(10kgf/cm2、なお、10kgf/cm2=0.98MPa)して総厚250μmのラミネート物を得た。金属電極箔は、粗面化処理や凹部を形成していない厚さ125μmのニッケル箔とし、その粗さをRa=0.2μmとした。そして、得られたラミネート物に30MRadの電子線を電子線架橋装置により照射して高分子配合物を架橋させ、過熱保護素子を製造した。

【0030】

【表1】

【0031】

過熱保護素子の特性の測定

実施例、比較例の過熱保護素子をそれぞれ製造したら、各過熱保護素子のPTC特性等を測定した。具体的には、過熱保護素子に電線の一端部を接合して他方の他端部を抵抗測定器に接続し、この過熱保護素子をオーブンに入れて抵抗値の測定を開始した。

【0032】

測定に際しては、20℃から順次10℃ごとに昇温して抵抗値を測定し、160℃まで昇温した。160℃に達したら、温度を保持して過熱保護素子の状態を観察し、絶縁状態を維持できなくなった時点で測定を中止した。絶縁状態の抵抗値は、3500Ωを限界とした。また、約24時間ごとにトリップ状態の抵抗値を測定し、1000時間に達するまで観察した(UL1434のエージングテスト相当)。

【0033】

過熱保護素子の抵抗値の状態を観察したら、問題の生じなかった過熱保護素子を1時間室温で放置し、R−T曲線を測定した。このR−T曲線の測定に際しては、20℃から順次10℃ごとに昇温して抵抗値を測定し、160℃まで昇温し、160℃に達したら、逆に10℃ごとに冷却して抵抗値を測定し、20℃(20℃の抵抗値を緩和抵抗値という)まで冷却して測定した。

【0034】

上記のようにして実施例、比較例の過熱保護素子の特性を測定したら、初期抵抗(テストの0Hにおける抵抗値)、トリップ状態の抵抗値を表2、表3、図3ないし図10にまとめた。

【0035】

【表2】

【0036】

【表3】

【0037】

測定の結果、実施例1〜5の過熱保護素子に関しては、良好な絶縁状態を確認し、1000時間のエージングテストでも何ら問題がなかった。

【0038】

これに対し、比較例の過熱保護素子に関しては、トリップ温度に到達してから絶縁状態を維持することができず、200時間の経過時点で通電している様子を確認した(図4参照)。また、温度上昇に対する抵抗値の上昇が低く、トリップする様子が見られないことを確認した(図10参照)。

【図面の簡単な説明】

【0039】

【図1】本発明に係る過熱保護素子及びその製造方法の実施形態を模式的に示す全体斜視説明図である。

【図2】本発明に係る過熱保護素子及びその製造方法の実施形態における金属電極箔を模式的に示す斜視説明図である。

【図3】本発明に係る過熱保護素子及びその製造方法の実施例における長期安定性を示すグラフである。

【図4】本発明に係る過熱保護素子及びその製造方法の比較例における長期安定性を示すグラフである。

【図5】本発明に係る過熱保護素子及びその製造方法の実施例1のR−T曲線を示すグラフである。

【図6】本発明に係る過熱保護素子及びその製造方法の実施例2のR−T曲線を示すグラフである。

【図7】本発明に係る過熱保護素子及びその製造方法の実施例3のR−T曲線を示すグラフである。

【図8】本発明に係る過熱保護素子及びその製造方法の実施例4のR−T曲線を示すグラフである。

【図9】本発明に係る過熱保護素子及びその製造方法の実施例5のR−T曲線を示すグラフである。

【図10】本発明に係る過熱保護素子及びその製造方法の比較例のR−T曲線を示すグラフである。

【符号の説明】

【0040】

1 金属電極箔(導電体)

2 接触面

3 凹凸面

4 凹部

10 主樹脂(高分子マトリクス)

【特許請求の範囲】

【請求項1】

相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含んでなることを特徴とする過熱保護素子。

【請求項2】

導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとした請求項1記載の過熱保護素子。

【請求項3】

各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とした請求項1又は2記載の過熱保護素子。

【請求項4】

相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含むことを特徴とする過熱保護素子の製造方法。

【請求項5】

導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとする請求項4記載の過熱保護素子の製造方法。

【請求項6】

各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とする請求項4又は5記載の過熱保護素子の製造方法。

【請求項1】

相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含んでなることを特徴とする過熱保護素子。

【請求項2】

導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとした請求項1記載の過熱保護素子。

【請求項3】

各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とした請求項1又は2記載の過熱保護素子。

【請求項4】

相対向する複数の導電体間に絶縁性の高分子マトリクスを挟み、複数の導電体同士を常温時には接触させて通電可能とし、常温よりも温度の上昇する温度上昇時には高分子マトリクスを膨張させて離隔させる過熱保護素子の製造方法であって、

導電体の接触面に形成される凹凸面と、複数の導電体の接触面にそれぞれ凹み形成され、高分子マトリクスの一部に嵌合する滞留用の凹部とを含むことを特徴とする過熱保護素子の製造方法。

【請求項5】

導電体をニッケル、銅、あるいは複数の合金としてその接触面の粗さをRa0.5〜50μmとする請求項4記載の過熱保護素子の製造方法。

【請求項6】

各導電体の凹部を接触面の25〜80%の面積率で形成するとともに、凹部の凹み深さを接触面から(導電体の厚さ)×(40〜70%)の範囲とする請求項4又は5記載の過熱保護素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−27412(P2007−27412A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−207471(P2005−207471)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]