過熱蒸気処理装置

【課題】

過熱蒸気の熱量損失を低減し、処理効率の向上を図るとともに、過熱蒸気の高温状態を維持する。

【解決手段】

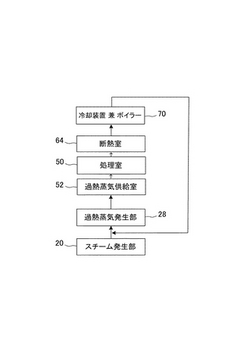

過熱蒸気処理装置は、処理炉10と冷却装置兼ボイラー70により構成される。処理炉10は、スチーム発生部20,過熱蒸気発生部28,処理室50が一体に構成されており、前記処理室50の外側は、過熱蒸気を供給する過熱蒸気供給室52により覆われている。更に、処理炉10全体が、断熱室64により覆われている。過熱蒸気発生部28から過熱蒸気供給室52へ送られた過熱蒸気は、処理室50の壁面ほぼ全体に設けられた射出口を介して処理室50へ噴出される。処理対象56の処理に利用された後の高温の過熱蒸気は、断熱室64へ送られ、前記処理室50及び過熱蒸気供給室52中の過熱蒸気の温度低下の抑制と、スチーム発生部20及び過熱蒸気発生部28の加熱に利用される。

過熱蒸気の熱量損失を低減し、処理効率の向上を図るとともに、過熱蒸気の高温状態を維持する。

【解決手段】

過熱蒸気処理装置は、処理炉10と冷却装置兼ボイラー70により構成される。処理炉10は、スチーム発生部20,過熱蒸気発生部28,処理室50が一体に構成されており、前記処理室50の外側は、過熱蒸気を供給する過熱蒸気供給室52により覆われている。更に、処理炉10全体が、断熱室64により覆われている。過熱蒸気発生部28から過熱蒸気供給室52へ送られた過熱蒸気は、処理室50の壁面ほぼ全体に設けられた射出口を介して処理室50へ噴出される。処理対象56の処理に利用された後の高温の過熱蒸気は、断熱室64へ送られ、前記処理室50及び過熱蒸気供給室52中の過熱蒸気の温度低下の抑制と、スチーム発生部20及び過熱蒸気発生部28の加熱に利用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水蒸気を加熱して得られる過熱蒸気を利用して処理対象に必要な処理を施す過熱蒸気処理装置に関し、更に具体的には、熱量損失の改善と過熱蒸気の高温維持に好適な過熱蒸気処理装置に関するものである。

【背景技術】

【0002】

一般に、空気中には、飽和蒸気を限度とする水蒸気が浮遊することが可能であるが、逆に、その限度以上に水蒸気を蒸発させることは困難である。これは、雨天のときに洗濯物が乾きにくいことなどからも、容易に理解できる。一方、水を沸騰させて水蒸気を発生させ、この水蒸気を更に加熱して過熱蒸気とすると、温度とともに蒸発速度が直線的に大きくなる。これは、洗濯物の現象とは相反する現象である。

【0003】

通常であれば、空気中の水蒸気が増加すると水の蒸発速度は低下し飽和状態を呈するのであるが、100℃を越えた逆転点と呼ばれる温度以上になると、蒸発速度が直線的に増加し、いわゆる飽和状態を呈することなく、容器内に充満するようになる。その結果、容器内の気体においては、全体として高い熱容量と熱伝導性を有する水蒸気の性質が、熱容量が低く断熱性を有する空気を凌駕する性質を帯びるようになる。

【0004】

このような過熱蒸気は、空気を汚さないため環境に好ましく、対流のみならず放射によっても熱を伝達する作用があるために熱容量が非常に大きいという特徴があり、従来にない加熱媒体として各方面から注目されている。従来の過熱蒸気発生装置としては、予め水を沸騰させて100℃(1気圧の場合)の水蒸気を生成した後、これを電気ヒータなどの熱媒体の間を強制的に挿通することによって再加熱する方法が知られている。そして、こうして得られた過熱蒸気を処理対象に吹き付けて、加熱,乾燥,冷却,洗浄,解凍,除湿,殺菌,滅菌などの種々の処理を対象物に施す。

【0005】

例えば、特許文献1には、被処理体に対して、100℃以上の高温の過熱蒸気をほぼ全面に接触させ、少なくとも被処理体の表面液状成分を蒸発除去させるようにした過熱蒸気乾燥方法並びに過熱蒸気乾燥装置が開示されている。また、特許文献2には、空揚げ、衣揚げ、フライなどの素材の表面に澱粉や小麦粉またはパン粉をつけた食品素材を、低圧高温過熱蒸気装置の中で、最適圧力と200〜600℃程度の低圧高温過熱蒸気の雰囲気下でフライングし、空揚げ、衣揚げ、フライなどの食品素材とする過熱蒸気を用いた食品の調理・脱油・省油方法及び装置が開示されている。また、前記特許文献1及び2では処理対象物が処理部へ順次搬送される搬送型であるのに対して、特許文献3には、バッチ式のオーブン調理器が開示されている。これによれば、調理庫とこの調理庫に食品を出し入れする扉とを有し、この調理庫内で食品を加熱するための高温熱源発生手段を備えたオーブン調理器において、前記高温熱源発生手段が蒸気発生装置とこの蒸気発生装置から供給される蒸気を通過させて過熱蒸気とする高温蓄熱槽とからなり、この高温蓄熱槽により生成した過熱蒸気を前記調理庫内に供給するようにしたことが開示されている。

【特許文献1】特開2002−333275公報

【特許文献2】特開平8−173059号公報

【特許文献3】特開2002−71138広報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、過熱蒸気は、いったん加熱環境から離れると急激に温度が低下する性質を有するため、以上のような背景技術では、処理部ないし処理槽内に供給された過熱蒸気の熱が処理部などの壁面を伝達して外部に逃げやすく、熱量の損失が大きくなり、効率のよい処理を行うことができない。また、生成した過熱蒸気を処理部などに送る途中での熱損失も生じるほか、利用後の過熱蒸気の熱が再利用されないため無駄が大きい。特に、上述した特許文献1及び2のように、連続的に処理対象を処理する搬送型では、処理部の入口と出口が開放しており、処理部内に供給した過熱蒸気が出入口部分から外部に放出されるようになるため、装置全体の高温維持が困難になり、処理に余分な時間がかかることになる。

【0007】

本発明は、以上の点に着目したもので、その目的は、過熱蒸気の熱量損失を低減し、処理効率の向上を図るとともに、過熱蒸気の高温状態を維持することができる過熱蒸気処理装置を提供することである。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,該処理室の外面のほぼ全体を覆うとともに、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,少なくとも前記過熱蒸気供給手段の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,を備えたことを特徴とする。

【0009】

他の発明は、過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,該処理室の内面のほぼ全体に設けられており、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,少なくとも前記処理室の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,を備えたことを特徴とする。本発明の前記及び他の目的,特徴,利点は、以下の詳細な説明及び添付図面から明瞭になろう。

【発明の効果】

【0010】

本発明は、処理室の外面または内面側に過熱蒸気供給手段を設け、少なくとも前記処理室または過熱蒸気供給手段の外側を第1の断熱手段で覆うこととしたので、過熱蒸気生成手段から供給された過熱蒸気の高温状態を維持し、熱量の損失を防止して処理効率の向上を図ることができる。また、前記処理室で利用された後の過熱蒸気を回収し、第1の断熱手段の通路内に導入することにより、回収蒸気の熱量を有効活用しながら前記処理室及び過熱蒸気供給手段の温度低下を防止することができるという効果が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0012】

最初に、図1〜図3を参照しながら本発明の実施例1を説明する。図1は、本実施例の全体構成を示すブロック図,図2は本実施例の処理炉を示す斜視図である。図3は、前記図2を#A−#A線に沿って切断して矢印方向に見た断面図である。

【0013】

図2に示すように、本実施例の過熱蒸気処理装置は、処理炉10と、該処理炉10を支える支持ケース12により構成されている。前記処理炉10は、水蒸気を生成するスチーム発生部20と、該スチーム発生部20で生成した水蒸気を加熱して過熱蒸気を得る過熱蒸気発生部28,該過熱蒸気発生部28で生成した過熱蒸気を利用して処理対象56に所望の処理を施す処理室50が一体に構成されている。そして、前記処理室50の外側が、該処理室50に過熱蒸気を供給する過熱蒸気供給室52,処理後の過熱蒸気の熱量を利用して前記処理室50及び過熱蒸気供給室52の温度低下を抑制する断熱室64によって順次覆われている。前記断熱室64は、前記スチーム発生部20及び過熱蒸気発生部28も覆う構造となっている。一方、前記支持ケース12には、前記処理炉10から排出された回収蒸気を冷却して液化するとともに、前記回収蒸気との熱交換によって水(または温水)を加熱して水蒸気を得る熱交換機能を備えた冷却装置兼ボイラー70が収納されている。

【0014】

図1を参照して、本発明の過熱蒸気処理装置内の蒸気の流れを説明する。まず、スチーム発生部20で水蒸気が生成され、生成された水蒸気は過熱蒸気発生部28に送られて加熱され過熱蒸気となる。過熱蒸気は、処理室50の周囲を覆う過熱蒸気供給室52へ送られ、該過熱蒸気供給室52から前記処理室50内へ向けて供給される。処理室50で使用されたあとの過熱蒸気は回収され、過熱蒸気供給室52の周囲を覆う断熱室64を通過したのち、冷却装置兼ボイラー70へ送られる。該冷却装置兼ボイラー70では、回収した過熱蒸気(以下「回収蒸気」)と水との熱交換によって、回収蒸気の冷却と同時に水蒸気が発生する。ここで発生した水蒸気は、前記過熱蒸気発生部28に送られる。

【0015】

なお、本発明の過熱蒸気処理装置は、各種形態の処理炉について適用可能であるが、本実施例では、図2に示すように、コンベア54上に適宜間隔で載置された処理対象(ワーク)56が、処理室50に順次搬送されていくコンベア型の炉となっている。すなわち、前記コンベア54を境にして、処理炉10が上下に仕切られており、仕切られた上部の方に、断面略半円形の処理室50が配置され、下部の方に、前記スチーム発生部20と過熱蒸気発生部28が収納されている。

【0016】

前記スチーム発生部20は、処理炉10の下方に位置しており、該処理炉10の底面に貯留された水(または温水)24を加熱して水蒸気を生成するための複数のヒータ26と、水の給水口22を備えている。また、貯水量を検知するための水位センサ27が適宜位置に設けられている。前記水位センサ27によって所定の水位に達していないことが検出されると、前記給水口22からの給水が開始されるという具合である。

【0017】

過熱蒸気発生部28は、前記スチーム発生部20によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室30と、該一次加熱室30で生成された過熱蒸気を冷却して微細な蒸気粒子のみを通過させる配管38,該配管38を通過して温度が低下した過熱蒸気を、処理室50での利用に適した所望の温度に再加熱する二次加熱室40により構成されている。前記一次加熱室30は、水蒸気の入口32,過熱蒸気の出口34,液化した蒸気(ドレイン)の排出口35,加熱用の複数のヒータ36のほか、温度センサ37を備えている。該温度センサ37の検知結果に基づいて、ヒータ36による加熱が調整される。また、二次加熱室40も基本的に同様の構成となっており、過熱蒸気の入口42及び出口44,ドレイン排出口45,加熱用の複数のヒータ46を備えており、必要に応じて温度センサ(図示せず)が設けられる。

【0018】

前記一次加熱室30の出口34と二次加熱室40の入口42は、配管38により接続されている。前記一次加熱室30で生成された過熱蒸気は、前記配管38を通過して二次加熱室40に送られるが、その際、該配管38の周囲が前記スチーム発生部20で発生した水蒸気により冷却されるため、微細な蒸気粒子のみが通過可能となる。すなわち、該配管38を通過することにより気水分離の効果が得られる。また、前記配管38には、圧力センサ39が設けられており、該圧力センサ39の検知結果に基づいて、生成する過熱蒸気の圧力制御を行う。このような配管38を通過することによって温度が低下した過熱蒸気は、前記二次加熱室40で処理対象56の処理に適した温度となるように再加熱され、出口44から前記過熱蒸気供給室52に送られる。なお、過熱蒸気供給室52の詳細については後述する。

【0019】

本実施例では、以上のようなスチーム発生部20と過熱蒸気発生部28によって過熱蒸気発生装置を構成していると考えることができるが、過熱蒸気発生装置の構造は各種の公知のものが知られており、そのいずれを用いるようにしてもよい。

【0020】

次に、前記処理室50は、中空となっており、その略中央には前記コンベア54が設けられている。また、処理室50の内壁58のほぼ全面に、適宜間隔で過熱蒸気を処理室50内に供給するための射出口60が多数形成されている。前記過熱蒸気供給室52内の過熱蒸気は、前記射出口60を介して処理室50内に噴出され、前記コンベア54上に載置された処理対象56に乾燥などの処理を行う。

【0021】

前記処理室50の外側には、該処理室50の入口50A及び出口50Bを除く部分のほぼ全体を覆うように過熱蒸気供給室52が設けられている。本実施例では、過熱蒸気供給室52はジャケット型となっており、前記過熱蒸気発生部28で生成された過熱蒸気が、二次加熱室40の出口44から送られる。このような過熱蒸気供給室52の外壁53の外側には、処理室50の入口50A及び出口50Bを除く部分のほぼ全体と、スチーム発生部20及び過熱蒸気発生部28を覆うように断熱室64が設けられている。該断熱室64の外壁65と前記過熱蒸気供給室52の外壁53との間は、空気や蒸気などの通路となっており、前記処理室50で利用された後の回収過熱蒸気が、処理室50の内壁58に設けられた回収口62を介して、前記通路に送られる。

【0022】

回収された過熱蒸気は、処理対象56の処理に適した温度よりは低下しているものの、まだ十分な高温を保っている。このため、回収蒸気を満たした断熱室64で、処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28の全体を覆うことにより、回収蒸気の熱量を有効利用することができる。すなわち、過熱蒸気供給室52内の処理に利用される前の過熱蒸気の温度低下を抑制するとともに、スチーム発生部20を外側から温め、水24との熱交換によって加熱することができる。前記断熱室64を通過した回収蒸気は、排気口66及び配管68を介して冷却装置兼ボイラー70へ送られる。このとき、図2に示すように、配管68に強制排出装置69を設けると、回収蒸気が断熱室64内で効率よく流れ、処理室50内での過熱蒸気の循環も促進されるため好都合である。

【0023】

冷却装置兼ボイラー70は、高温の回収蒸気を冷却したのち排出するとともに、前記高温の回収蒸気と水(又は温水)との熱交換により水蒸気を生成して回収蒸気の熱量を再利用するためのものである。冷却装置兼ボイラー70は、水83が貯留されるタンク本体72,該タンク本体72の一方の端部に設けられており前記配管68を介して送られた回収蒸気を一時貯留するプール74A,該プール74Aから送られた回収蒸気の通路となる複数の配管76,前記タンク本体72の他方の端部に設けられており前記配管76を通過して温度低下した回収蒸気(ないし液化した回収蒸気)が合流するプール74Bから構成されている。前記配管76に高温の回収蒸気を通すと、該配管76の周囲を満たす水83との熱交換によって、回収蒸気は冷却され、水83は温められて水蒸気を生成する。

【0024】

また、前記プール74Aには、回収蒸気の導入口78が設けられており、プール74Bには、温度低下した回収蒸気の排出口80が設けられている。該排出口80には、排気管81が接続されており、温度低下した回収蒸気(ないし液化した回収蒸気)が外部に排出される。また、前記タンク本体72には、水83の給水口82と、生成した水蒸気の出口84が設けられている。更に、前記出口84には、配管86の一端が接続されており、該配管86の他端は、前記スチーム発生部20の壁面に設けられた水蒸気導入口88に接続されている。該配管86により、熱交換によって生成した水蒸気がスチーム発生部20に送られる。なお、本実施例の冷却装置兼ボイラー70は一例であり、冷却機能のみの装置を設けるようにしてもよいし、その構造も、各種の公知の冷却機構を用いてもよい。また、回収蒸気を加熱し直して再利用する場合などには必ずしも設ける必要はなく、更に、冷却ないし液化後に油分を分離するような油水分離装置を備えるようにするなど、必要に応じて適宜設計変更してよい。

【0025】

次に、本実施例の作用を説明する。図1に示すように、スチーム発生部20で生成された水蒸気は、過熱蒸気発生部28へ送られる。過熱蒸気発生部28では、まず、一次加熱室30を通過することにより過熱蒸気が生成され、生成した過熱蒸気は配管38を通過する際に冷却されて微細な蒸気粒子のみが通過するように気水分離される。配管38を通過して温度が低下した過熱蒸気は、二次加熱室40で処理に適した温度まで再加熱される。再加熱された過熱蒸気は、二次加熱室40の出口44から過熱蒸気供給室52へ送られる。過熱蒸気供給室52内の過熱蒸気は、処理室50の内壁58に形成された射出口60を介して処理室50内へ噴出される。処理室50内が適温を維持するようになったら、図示しない駆動手段によりコンベア54を駆動し、図2の矢印に示す方向,すなわち処理室50の入口50Aから出口50Bに向かう方向に、処理対象56を順次所定の速度で搬送する。

【0026】

処理室50に送られた処理対象56は、入口50Aから出口50Bへ向かう間、過熱蒸気雰囲気下で乾燥などの処理が施され、出口50Bから搬出された後、他の工程へ移される。以上のような処理が行われている間、処理室50内で処理対象56に所望の処理を施した後の過熱蒸気は、内壁58に設けられた回収口62を介して断熱室64へ送られる。該断熱室64へ送られた高温の回収蒸気は、断熱室64内を通過することにより、処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28のほぼ全体を外側から温め、排気口66及び配管68を介して冷却装置兼ボイラー70へ送られる。冷却装置兼ボイラー70へ送られた高温の回収蒸気は、周囲が水83で満たされている配管76内を通過することにより熱交換して冷却され、プール74Bで合流して排出口80及び排出管81を介して外部に排出される。一方、高温の回収蒸気との熱交換により温められた水83は水蒸気となり、タンク本体72の上方に設けられた出口84から、配管86及び水蒸気導入口88を介して、前記スチーム発生部22の水蒸気溜りに送られる。

【0027】

このように、実施例1によれば、次のような効果がある。

(1)処理室50の外側を、過熱蒸気供給室52で覆うとともに、前記処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28を、処理炉10内に内蔵し、これら全体を断熱室64で覆うこととした。このため、過熱蒸気発生部28から供給された過熱蒸気の高温状態を維持して熱量の損失を防止し、効率よく短時間で処理を行うことができるとともに、スチーム発生部20及び過熱蒸気発生部28を外側からも加熱して、過熱蒸気を短時間で効率よく生成することができる。

(2)処理室50の内壁58から内側に向けて過熱蒸気を射出するため、処理室50全体を均一に加熱することができる。

(3)断熱室64に、処理室50で利用した後の過熱蒸気を回収し、該回収蒸気の熱を利用して断熱室64を温めることとしたので、回収蒸気の熱量を有効利用しながら処理に利用する前の過熱蒸気の温度低下防止を図ることができる。

(4)断熱室64を通過したあとの過熱蒸気と水との熱交換を行う冷却装置兼ボイラー70を設けることとしたので、回収蒸気の熱量を利用して生成した水蒸気を利用することができる。

(5)過熱蒸気発生部28を、一次加熱室30及び二次加熱室40から構成するとともに、前記一次加熱室30で生成した過熱蒸気を、配管38を通過させることにより冷却することとしたので、微細な蒸気粒子のみを二次加熱室40に送ることができる。

(6)温度センサ37,圧力センサ39を適宜位置に設けることとしたので、これらの検知結果に基づいて過熱蒸気の温度及び圧力を所望の値に調整することができる。

【実施例2】

【0028】

次に、図4を参照しながら本発明の実施例2について説明する。図4(A)は、本実施例の処理炉の構成を示す主要断面図,図4(B)は、前記図4(A)を#B−#B線に沿って切断し、矢印方向に見た断面図である。前記図4(A)に示すように、本実施例の処理炉90は、処理対象56を一回の処理ごとに出し入れするバッチ式となっている。処理炉90の断熱の基本構造は上述した実施例1と同様であり、処理室50の外側には過熱蒸気供給室52,断熱室94が設けられている。該断熱室94の外側には、更に、断熱材98が設けられている。前記処理炉90の下方には、上述した実施例1と同様の構成の冷却装置兼ボイラー70が設けられている。前記処理室50には、処理対象56を置くための棚板92が設けられている。なお、棚板92の位置及び数は用途に応じて適宜変更してよく、また、必要に応じて多孔性の板などを利用して過熱蒸気の循環を良くするようにしてもよい。また、前記処理室50の背面50Cには、使用後の過熱蒸気を回収するための回収口96が設けられており、該回収口96を介して使用後の過熱蒸気が前記断熱室94に送られる構成となっている。

【0029】

以上のような処理室50の出し入れ口には、断熱性のある扉91が設けられる。処理炉90を利用する場合には、前記扉91を開いて処理対象56を棚板92上に置き、過熱蒸気供給室52から射出口60を介して過熱蒸気を供給する。処理が完了したら、扉91を開いて処理対象56取り出す。なお、本実施例では、メンテナンスを行う際には、扉91を開けて、処理室50の射出口60のつまりの清掃や点検などを行う。本実施例の基本的効果は上述した実施例1と同様であるが、断熱室94の外側を断熱材98で覆うこととしたので、過熱蒸気の高温状態の維持と熱量損失の防止を、更に効率よく行うことができる。

【実施例3】

【0030】

次に、図5を参照して、本発明の実施例3について説明する。図5(A)は本実施例の処理炉の主要構成を示す断面図,図5(B)は本実施例の変形例を示す図である。図5(A)に示すように、本実施例の処理炉100は、断面が略楕円形状となっており、基本的構造は上述した実施例1と同様である。すなわち、コンベア54を境にして処理炉100が上下に仕切られており、上方に処理室50が配置され、下方にスチーム発生部20と、一次加熱室30及び二次加熱室40からなる過熱蒸気発生部28が設けられた構成となっている。処理炉100の下方には、上述した実施例1と同様の冷却装置兼ボイラー70(図示せず)が設けられている。なお、本実施例では、断熱室64の外側が断熱材104で覆われているほか、処理室50の上方に、複数(図示の例では3つ)のヒータ102が設けられている。ヒータ102は、処理室50内に導入された過熱蒸気が処理対象56の処理に必要な温度を維持するためのもので、必要に応じて設置数及び取付位置は適宜変更してよい。本実施例の基本的作用・効果は上述した実施例と同様であるが、処理室50内にヒータ102を設けることとしたので、特に過熱蒸気の高温維持が容易である。

【0031】

なお、本実施例の処理炉100を、図5(B)に示すように、複数に分割可能にしてもよい。図示の例では、過熱蒸気供給室52,断熱室64,断熱材104が一体のまま、3つに分割可能となっている。このように処理炉100を複数に分割可能にすることにより、メンテナンスなどを容易に行うことができる。

【実施例4】

【0032】

次に、図6及び図7を参照しながら本発明の実施例4について説明する。図6は、本実施例の過熱蒸気処理装置の全体構成を示す斜視図,図7は前記図6を#C−#C線に沿って切断し矢印方向に見た断面図である。上述した実施例1〜3ではいずれも、処理炉の内部に処理室,スチーム発生部,過熱蒸気発生部を含む構成とした。これに対して、本実施例4は、スチーム発生部及び過熱蒸気発生部に相当する過熱蒸気処理装置を、処理炉と別構成としたものである(以下の実施例5〜7についても同様)。

【0033】

図6及び7に示すように、本実施例の過熱蒸気処理装置は、コンベア型の処理炉110と、該処理炉110を支持するとともに過熱蒸気発生装置140を内蔵した支持ケース130により構成されている。前記処理炉110は、前記過熱蒸気発生装置140から供給された過熱蒸気を利用して処理対象56に所望の処理を施すための処理室116を中心に構成されている。そして、該処理室116の外側のほぼ全体を、該処理室116に過熱蒸気を供給する過熱蒸気供給室118,回収蒸気の通路となる断熱室120が順に覆った構造となっており、該断熱室120に近接する位置に前記過熱蒸気発生装置140が配設されている。前記処理室116は断面略楕円形ないし略半円形の中空となっており、その底面側にはコンベア54が設けられている。また、処理室116の内壁122のほぼ全面に、適宜間隔で過熱蒸気を処理室118内に供給するための射出口124が多数形成されている。前記過熱蒸気供給室116内の過熱蒸気は、前記射出口124を介して処理室116内に噴出され、前記コンベア54上に載置された処理対象56に乾燥などの所望の処理を行う。

【0034】

前記過熱蒸気供給室118は、処理炉110の入口112及び出口114を除く部分のほぼ全体を覆うジャケット型となっており、前記過熱蒸気発生装置140で生成された過熱蒸気が配管132を介して導入口126から送られる。本実施例では、図7の断面に示すように、過熱蒸気供給室118は、過熱蒸気の導入口126から遠くなるにつれて、処理室116の外壁との隙間の間隔が狭くなるように設定されている。例えば、導入口126付近の位置PAでは50mm,位置PBでは30mm,導入口126から一番遠くなる位置PCでは20mmという具合である。また、前記処理室116には、過熱蒸気供給室118及びその外壁129を貫通する蒸気回収口128が設けられており、処理室116で利用された後の過熱蒸気は、該蒸気回収口128を介して断熱室120に送られる。

【0035】

断熱室120は、前記過熱蒸気供給室118の外面との間に隙間を有するジャケット状となっており、前記過熱蒸気供給室118のほぼ全体を覆っている。また、断熱室120には、処理室116から回収した蒸気を、後述する過熱蒸気発生装置140に送るための送り口134が設けられている。該送り口134には配管136の一端が接続されており、他端側が過熱蒸気発生装置140に接続されている。該配管136を介して過熱蒸気発生装置140に送られた回収蒸気の熱量は、過熱蒸気発生装置140でスチーム発生用の熱源として利用される。

【0036】

次に、過熱蒸気発生装置140について説明する。過熱蒸気発生装置140は、上述した実施例1の処理炉10内に内蔵されているスチーム発生部20及び過熱蒸気発生部28と基本的に同様の構成となっている。すなわち、断面略円型のタンク本体142の下方にスチーム発生部144が配置されており、上方に過熱蒸気発生部146が配置されている。本実施例では、タンク本体142は、耐圧性の向上を図るために、断面が略円型となっている。

【0037】

前記スチーム発生部144は、回収蒸気の熱量を利用して水(または温水)148を加熱するための一次加熱部144Aと、該一次加熱部144Aで温められた水をヒータを利用して更に加熱を行い水蒸気を発生させるための二次加熱部144Bにより構成されている。前記一次加熱部144Aは、回収蒸気の熱量を利用してタンク本体142のほぼ下半分程度に貯留された水148を加熱するための複数のパイプ152及び154を備えている。本実施例では、前記パイプ152は、タンク本体142の一方の端部142Aに設けられた回収蒸気の入口150から導入された回収蒸気の往路であり、パイプ154は復路となっており、それぞれ複数設けられている。前記タンク本体142の他方の端部142Bには、前記パイプ152を通過した回収蒸気が折り返すためのプール153が設けられており、該プール153を通過した回収蒸気は、再び複数のパイプ154を通過してタンク端部142A側の出口156に送られる。そして、前記パイプ152及び154を通過する高温の回収蒸気との熱交換により水148が温められる。

【0038】

二次加熱部144Bは、前記一次加熱部144Aの上方に位置しており、あらかじめ回収蒸気の熱量を利用して温められた水148を更に加熱するための複数のヒータ158を備えている。また、スチーム発生部144には、給水口155が備えられており、必要に応じて前記実施例1と同様の水位センサ(図示せず)が設けられる。

【0039】

過熱蒸気発生部146は、前記スチーム発生部144によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室162と、該一次加熱室162で生成された過熱蒸気を冷却して微細な蒸気粒子のみを通過させるための冷却室169,該冷却室169を通過して温度が低下した過熱蒸気を、処理室116での利用に適した所望の温度に再加熱する二次加熱室170により構成されている。前記冷却室169及び二次加熱室170は、前記一次加熱室162の上方に位置しており、過熱蒸気発生部146の全体としては、断面略半円形となっている。

【0040】

前記一次加熱室162は、水蒸気の入口164,過熱蒸気の出口166,加熱用の複数のヒータ168を備えており、必要に応じて液化した蒸気(ドレイン)の排出口や温度センサ(いずれも図示せず)を備えている。二次加熱室170も基本的に同様の構成となっており、過熱蒸気の入口172及び出口174,加熱用の複数のヒータ176を備えており、必要に応じてドレイン排出口や温度センサが設けられる。

【0041】

前記一次加熱室162の出口166と二次加熱室170の入口172の間には、冷却室169が設けられている。前記一次加熱室162で生成された過熱蒸気は、前記冷却室169を通過して二次加熱室170に送られるが、その際、該冷却室169の周囲が前記スチーム発生部144で発生した水蒸気により冷却される,すなわち、冷却室169が蒸気溜り160に接して冷却されるため、微細な蒸気粒子のみが通過可能となる。すなわち、該冷却室169を通過することにより気水分離の効果が得られる。また、前記冷却室169には、必要に応じて、前記実施例1と同様の圧力センサを設け、該圧力センサの検知結果に基づいて、生成する過熱蒸気の圧力制御を行うようにしてもよい。このような冷却室169を通過して温度が低下した過熱蒸気は、前記二次加熱室170で処理対象56の処理に適した温度となるように再加熱され、出口174から前記過熱蒸気供給室118に送られる。

【0042】

なお、本実施例で示す過熱蒸気発生装置140は一例であり、例えば、スチーム発生部144と過熱蒸気発生部146を別構成の装置として個別に容易してもよい。また、スチーム発生部144で回収蒸気の熱量を利用することとしたが、もちろんヒータ158のみによる加熱を妨げるものではない。

【0043】

次に、本実施例の作用を説明する。まず、支持ケース130内の過熱蒸気発生装置140で過熱蒸気を生成する。過熱蒸気発生装置140の運転開始時点では、処理室116からの回収蒸気は存在しないため、スチーム発生部144ではヒータ158のみの加熱により水蒸気が生成される。生成された水蒸気は、過熱蒸気発生部146に送られ、一次加熱室162,冷却室169,二次加熱室170を順に通過し、所望温度の微細な過熱蒸気となる。生成された過熱蒸気は、配管132を通過して導入口126から過熱蒸気供給室118へ送られる。本実施例では図6及び図7に示したように、過熱蒸気発生装置140が支持ケース130内であって、前記過熱蒸気供給室118に近接した位置に配置されているため、配管132を介して導入された過熱蒸気の温度が低下することがない。過熱蒸気供給室118内に送られた過熱蒸気は、処理室116の内壁122に形成された射出口124を介して処理室116内へ噴出される。このとき、過熱蒸気供給室118の隙間の間隔が、導入口126から遠くなるにつれて狭くなっているため、導入口126から離れた位置での圧力低下が防止され、その結果、過熱蒸気の温度低下が防止される。処理室116内が処理に適した温度になったら、図示しない駆動手段によりコンベア54を駆動し、処理炉110の入口112から出口124に向かう方向に、処理対象56を順次所定の速度で搬送する。

【0044】

処理室116に送られた処理対象56は、入口112から出口114へ向かう間、過熱蒸気雰囲気下で乾燥などの処理が施され、出口114から搬出された後、他の工程へ移される。以上のような処理が行われている間、処理室116内で処理対象56に所望の処理を施した後の過熱蒸気は、蒸気回収口128を介して断熱室120へ送られる。断熱室120へ送られた回収蒸気は、過熱蒸気供給室118を外側から温めて温度低下を防止し、更に、送り口134から配管136を介して過熱蒸気発生装置140に送られる。

【0045】

過熱蒸気発生装置140に送られた回収蒸気は、まず、スチーム発生部144の一次加熱部144Aのパイプ152を通過し、タンク142の端部142Bで折り返して更にパイプ154を通過する。そして、これらパイプ152及び154を通過する間に水148と熱交換を行い、水148を加熱する。一方、熱交換して温度が低下した回収蒸気は、出口156から排出されるが、この際、必要に応じて冷却,脱臭,除菌などの処理を施した後に排出するようにしてもよい。なお、本実施例においても、上述した実施例2及び3と同様に、断熱室120の外側に断熱材を設けて断熱効果の一層の向上を図るようにしてもよい。更に、本実施例においても、上述した実施例3と同様に処理炉110を複数に分割可能な構成としてもよい。なお、本実施例では、処理炉110の断面形状を略楕円形ないし半円形としたが、前記実施例1と同様に断面略円型として、処理室と過熱蒸気供給室との隙間の間隔を、過熱蒸気の導入口から遠くなるほど狭くなるように設定するようにしても本実施例と同様の効果が得られる。

【0046】

このように、実施例4によれば、次のような効果がある。

(1)処理室116の外側を、過熱蒸気供給室118,断熱室120で覆うとともに、該過熱蒸気供給室118に近接した位置に過熱蒸気発生装置140を配置することとした。このため、過熱蒸気発生装置140から供給された過熱蒸気の高温状態を維持し、処理室116内での処理を効率よく短時間で行うことができる。また、処理室116の内壁122から内側に向けて過熱蒸気を射出するため、処理室116全体を均一に加熱することができる。

(2)処理室116と過熱蒸気供給室118の隙間の間隔を、過熱蒸気の導入口126から遠くなるにつれて狭くすることとしたので、圧力低下を防ぎ、それによって過熱蒸気の温度低下を防止することができる。

(3)断熱室120を通過したあとの過熱蒸気を、過熱蒸気発生装置140に送り、該回収蒸気の熱量を利用して水を加熱することとしたので、熱量の再利用により効率よく過熱蒸気を生成することができる。

(5)過熱蒸気発生部146を、一次加熱室162及び二次加熱室170から構成するとともに、前記一次加熱室162で生成した過熱蒸気を、冷却室169を通過させることにより冷却することとしたので、微細な蒸気粒子のみを二次加熱室170に送ることができる。

【実施例5】

【0047】

次に、図8を参照しながら本発明の実施例5を説明する。本実施例も、前記実施例4と同様に、コンベア型の処理炉であって、該処理炉と過熱蒸気発生装置を別構成とした例である。上述した実施例4では、処理室116の外側にジャケット型の過熱蒸気供給室118を設けることとしたが、本実施例は、過熱蒸気を供給するために配管を利用した例である。

【0048】

図8に示すように、本実施例の処理炉180は、処理室116の内壁182の内側に過熱蒸気を供給するための過熱蒸気供給管184が設けられている。図示の例では、つづら折り状の過熱蒸気供給管184が、処理対象56の移動方向に沿って3本設けられており、各過熱蒸気供給管184の間は、メンテナンスのために分割可能となっている。これら過熱蒸気供給管184には、図示しない過熱蒸気発生装置140から過熱蒸気が送られ、該過熱蒸気は多数の射出口186を介して処理室116へ供給される。また、処理室116の内壁182には、処理対象56の処理に使用した後の高温の過熱蒸気を回収するための蒸気回収口128が設けられており、該蒸気回収口128から回収された過熱蒸気は、断熱室120内を通過することによって、前記処理室116及び過熱蒸気供給管184の温度低下を抑制する。なお、断熱室120を通過した回収蒸気は、図示しない配管を介して、図示しない過熱蒸気発生装置へ送られて熱量が再利用されてから廃棄するようにしてもよいし、そのまま排出するようにしてもよい。本実施例の作用・効果は上述した実施例と同様である。

【実施例6】

【0049】

次に、図9を参照しながら本発明の実施例6について説明する。図9(A)は、本実施例の処理炉の構成を示す斜視図,図9(B)は変形例を示す図である。上述した実施例が処理対象を順次処理炉に搬送するコンベア型の炉,あるいは、一回の処理ごとに処理対象を出し入れするバッチ式の炉であったのに対して、本実施例は、炉内の処理対象を攪拌手段で攪拌するロータリー炉に本発明を適用したものである。図示のように、本実施例の処理炉190の断熱の基本構造は、上述した実施例4と同様であり、処理室116の外側には、過熱蒸気供給室118,断熱室120が設けられている。また、前記断熱室120の外側には、断熱材188が設けられている。

【0050】

前記処理室116の略中心には、処理対象(例えば、汚泥やセメントなど)を攪拌するための攪拌装置192が、軸方向に沿って設けられている。該攪拌装置192は、回転軸194とその側面から外側に向けて設けられた複数の攪拌腕196により構成されている。前記回転軸194の両端は、図示しない軸受けなどによって、処理炉190の端部に対して回転可能に保持されており、その一端には、これを回転させるための回転モータ(図示せず)が接続されている。このような回転軸194を回転させることにより、攪拌腕196によって処理室116内の処理対象が攪拌される構成となっている。なお、本実施例の処理対象としては、汚泥やセメントなどの液状物が好適であるが、攪拌腕196による粉砕を行いながら攪拌することもできるため、固形物の処理も可能である。また、回転軸194に設ける攪拌手段としては、羽根状のものを設けるようにしてもよい。

【0051】

以上のような構成の処理炉190は、全体が上部190Aと下部190Bに分割可能となっており、処理対象の出し入れやメンテナンスを行うことが可能となっている。なお、処理対象の出し入れは、処理炉190を上部190Aと下部190Bに分割した状態で行ってもよいし、処理炉190の端部に投入口や排出口を設けて行うようにしてもよい。本実施例の作用・効果は上述した実施例と同様である。なお、図9(B)に示すように、処理室116に設ける攪拌装置192Aの回転軸194Aを中空にして過熱蒸気の通路197とし、図示しない過熱蒸気発生装置から該通路197に過熱蒸気を送り、回転軸194Aの側面に設けられた射出口198を介して過熱蒸気を供給するようにしてもよい。このようにすると、処理対象に対して、処理室116の内壁122の全面からと、中心からの双方から過熱蒸気が供給されるため、より短時間で効率よく処理を行うことができる。

【実施例7】

【0052】

次に、図10を参照して、本発明の実施例7について説明する。図10(A)は本実施例の全体構成を示す斜視図,図10(B)は前記(A)を#D−#D線に沿って切断し、矢印方向に見た断面図である。本実施例は、処理炉を回転式のバッチ炉とし、過熱蒸気発生装置140と別構成とした例である。本実施例の過熱蒸気処理装置は、処理炉200と支持ケース219により構成されており、該支持ケース219の内側には、後述する過熱蒸気供給室206に近接した位置となるように過熱蒸気発生装置140が収納されている。前記処理炉200は、内部に回転カゴ204を備えた処理室202と、該処理室202の外側ほぼ全体を覆う過熱蒸気供給室206,該過熱蒸気供給室206の外側を覆う断熱室216により構成されている。

【0053】

前記処理室202の内壁208には、過熱蒸気供給用の多数の射出口210と、使用後の過熱蒸気を排出するための蒸気回収口214が設けられている。また、前記過熱蒸気供給室206には、前記過熱蒸気発生装置140で生成された過熱蒸気の導入口212が設けられている。また、前記断熱室216には、回収蒸気の送り口217が設けられており、該送り口217と過熱蒸気発生装置140が配管218で接続されている。

【0054】

一方、前記処理室202内の回転カゴ204は、壁面がメッシュ状となっている。このため、該回転カゴ204に処理対象56を収納すると、処理室202内に供給された過熱蒸気が回転カゴ204の目を通して処理対象56に吹き付けられる。本実施例で処理を行う処理対象56としては、コーヒー豆などの小さなものや、形状維持の必要がないものなどが好適である。前記回転カゴ204は、処理対象56に応じて適宜材質のものを利用して形成することができるが、耐水性及び耐熱性があるものが好ましく、更にその内面204Aにテフロン(登録商標)加工などを施したものを用いると、処理対象56のこびりつきなどを防止するとともに、利用後の洗浄ないし清掃を容易に行うことができるため好都合である。このような回転カゴ204は、処理室202の内部で回転可能となるように設けられるが、その回転機構や支持機構については公知の各種の手段を用いることができる。更に、前記回転カゴ204には、処理対象56の投入口ないし取出口を兼ねる扉203が設けられている。もちろん、処理炉200自体にも扉を設けて断熱を図るようにしてもよい。

【0055】

本実施例の基本的作用・効果は上述した実施例4と同様であるが、本実施例では処理室202内に設けた回転カゴ204内に処理対象56を収納し、該回転カゴ204を回転させながら過熱蒸気を供給することとした。このため、過熱蒸気の供給の勢いを抑制したい場合や、攪拌しながらの処理が望まれる処理対象56に対して好適である。更に、本実施例では、回転カゴ204の内面204Aにテフロン(登録商標)加工を施すこととしたので、処理対象56のこびり付きなどが防止される。また、処理対象56を回転カゴ204から取り出したあとの空の状態の回転カゴ204に対して過熱蒸気を噴射することにより、内面204Aの汚れを清掃・除去することも可能である。なお、本実施例についても、断熱室216の外側に断熱材を設けるようにしてもよいし、前記実施例4に示すように過熱蒸気供給室206の隙間の間隔を調節して、更に過熱蒸気の温度低下を防止する構成としてもよい。

【実施例8】

【0056】

次に、図11を参照して、本発明の実施例8について説明する。図11(A)は本実施例の全体構成を示す斜視図,図11(B)は前記(A)を#E−#Eに沿って切断し、矢印方向に見た断面図である。図11(C)は、本実施例の変形例を示す主要断面図である。図11(A)及び(B)に示す本実施例の過熱蒸気処理装置220は、処理室,スチーム発生部,過熱蒸気発生部が収納されたバッチ式の処理炉222の下方に、冷却装置兼ボイラー70のほか、各種装置を内蔵するための収納支持ケース224が設けられた構成となっている。すなわち、上述した実施例2の処理炉90と基本的に同様の構造となっており、例えば、パンの製造や食品の調理・加工などに利用されるものである。

【0057】

前記処理炉222は、処理室50と、該処理室50の外側ほぼ全体を覆う過熱蒸気供給室52,該過熱蒸気供給室52の外側を覆う断熱室94,該断熱室94の外側を覆う断熱材98により構成されている。前記処理炉222には、処理対象56を置くための棚板92が設けられており、該棚板92によって上下に仕切られた構成となっている。本実施例では、仕切られた処理炉222の下側の部分に、上述した実施例1と同様の構成のスチーム発生部20及び過熱蒸気発生部28が収納されており、仕切られた上方に処理室50が設けられている。なお、前記棚板92の位置及び数は、処理対象56やその処理内容に応じて適宜変更してよく、また、多孔性の板などを利用して過熱蒸気の循環を良くするようにしてもよい。前記処理室50の内壁58には、過熱蒸気の射出口60が多数形成されるとともに、背面50Cには利用後の過熱蒸気を回収するための回収口96が設けられている。そして該回収口96を介して、断熱室94に回収蒸気を送る構成となっている。

【0058】

以上のような処理室50の出し入れ口には、断熱性のある扉228が設けられている。処理炉222を利用する場合には、前記扉228を開いて処理対象56を棚板92の上に置き(あるいは、取り外し可能な棚板92に処理対象56を置いたのちに、棚板92を処理室50内に固定し)、過熱蒸気供給室52から射出口60を介して過熱蒸気を供給する。処理が完了したら、扉228を開いて処理対象56を取り出す。一方、利用後の過熱蒸気は、断熱室94に送られたのち、図示しない配管を介して収納支持ケース224内の冷却装置兼ボイラー70に送られ、熱量が再利用される。本実施例の基本的作用・効果は、上述した実施例2と同様である。なお、収納支持ケース224に、例えば、冷凍装置226A,解凍装置226B,醗酵装置226Cなどを収納することにより、過熱蒸気処理装置220のみで各種食品の製造や加工などを行うことができ、省スペース化を図ることができる。

【0059】

また、図11(C)に示す過熱蒸気処理装置220Aのように、過熱蒸気発生装置140を、上述した実施例4と同様に前記収納支持ケース224内に収納するようにしてもよい。本実施例の処理炉230では、処理室116内に棚板92が上下2段に設けられており、前記処理室116の外側を、過熱蒸気供給室118,断熱室120,断熱材98が順に覆った構成となっている。利用後の過熱蒸気は、回収口128から断熱室120へ送られ、該断熱室120を通過したのち、配管136を介して前記過熱蒸気発生装置140に送られ熱量が再利用される。このように、過熱蒸気発生装置140を収納支持ケース224内に収納することにより、処理室116の形状,サイズを処理対象56や処理目的に応じて任意に変更することが可能となる。

【実施例9】

【0060】

次に、図12及び図13を参照して本発明の実施例9を説明する。図12は本実施例の全体構成を示す斜視図,図13は、前記図12を矢印FG方向から見た側面を一部破断して示す図である。本実施例は、本発明の過熱蒸気処理装置を、ロータリー型の汚泥処理装置に適用したものである。汚泥処理装置250は、汚泥処理部(処理炉)252と、該汚泥処理部252で利用する過熱蒸気を生成する過熱蒸気発生装置140,前記汚泥処理部252での処理により発生した臭気ガスの脱臭を行う脱臭部282により構成されている。なお、前記過熱蒸気発生装置140は、上述した実施例4のように、後述する過熱蒸気供給室262に近接する位置となるように配置されている。

【0061】

まず、汚泥処理部252について説明する。汚泥処理部252は、本体ケース253内に処理室260を備えており、該処理室260の外側のほぼ全体には、前記過熱蒸気発生装置140から送られた過熱蒸気を前記処理室260内へ送るための過熱蒸気供給室262が設けられている。前記処理室260内には、汚泥268や他の処理対象を攪拌するための攪拌装置263が軸方向に沿って設けられている。該攪拌装置263は、回転軸264と、その側面から外側に向けて設けられたスクリュー羽根266により構成されている。前記回転軸264の両端は、図示しない軸受けなどによって、汚泥処理部252の端部に対して回転可能に保持されており、その一端には、これを回転させるための回転モータ(図示せず)が接続されている。このような回転軸264を回転させることにより、スクリュー羽根266によって処理室260内の汚泥268が攪拌されるとともに、処理室260の一端側から他端側へ搬送される構成となっている。なお、本実施例の処理対象は、汚泥168やセメントなどの液状物が好適であるが、固形物の処理に対しても適用可能である。

【0062】

更に、前記処理室260の内壁270には、過熱蒸気供給室262内の過熱蒸気を汚泥268に対して噴射するための多数の射出口272が形成されるとともに、汚泥268の処理によって発生した臭気ガスや利用後の過熱蒸気を、処理室260外に排出するための排出口277が設けられている。該排出口277は、前記過熱蒸気供給室262とその外壁276を貫通する構成となっている。一方、前記過熱蒸気供給室262には、前記過熱蒸気発生装置140から配管132を介して送られてきた過熱蒸気を内側に導入するための導入口274が設けられている。

【0063】

また、以上のような処理室260には、汚泥を導入するための投入口258が、前記過熱蒸気供給室262を貫通して設けられており、該投入口258には汚泥導入管256が接続されている。なお、汚泥導入管256には、ホッパ254を介して図示しない供給源から汚泥268が導入される。更に、前記本体ケース253には、前記排出口277を介して処理室260内から排出された臭気ガスないし利用後の過熱蒸気を回収して脱臭部282へ送るための回収口278が設けられている。該回収口278には、前記脱臭部282へ接続する配管280が設けられている。すなわち、前記本体ケース253は、上述した実施例の断熱室に相当するものと考えることができる。

【0064】

次に、脱臭部282について説明する。脱臭部282は、略円柱状のフィルタ286と、該フィルタ286の外側を覆う略円筒状のケース284により構成される。前記ケース284とフィルタ286との間の隙間296は、過熱蒸気の通路となっている。また、前記ケース284の一端側には、前記隙間296に過熱蒸気を導入するための導入口294が形成されている。該導入口294は、配管292によって前記過熱蒸気発生装置140に接続されており、該過熱蒸気発生装置140で生成された過熱蒸気を、前記脱臭部282のケース284内に導入する。一方、前記ケース284の他端側には、前記配管280が接続されており、前記汚泥処理部252から送られた臭気ガスが、フィルタ286の端面288Aから該フィルタ286内に導入される。なお、前記フィルタ286としては、各種の公知のものが利用可能であるが、例えば、光触媒フィルタなどを利用したものが利用される。また、フィルタ286の他方の端面288Bには、脱臭後のガスを排出するための排気管290が接続されている。

【0065】

次に、本実施例の作用を説明する。過熱蒸気発生装置140で生成された過熱蒸気の一部は、配管132を介して汚泥処理部252に送られ、一部は配管292を介して脱臭部282へ送られる。汚泥処理部252に送られた過熱蒸気は、過熱蒸気供給室262から射出口272を介して処理室260内に噴射される。処理室260に供給される過熱蒸気の温度が所望温度に達したら、攪拌装置263の駆動を開始するとともに、汚泥導入管256及び投入口258を介して、処理室260に汚泥268が投入される。投入された汚泥268は、攪拌装置263のスクリュー羽根266により、攪拌されながら投入口258から廃棄口259側へ搬送されるときに、前記射出口272から噴射された過熱蒸気によって乾燥などの処理が施される。なお、処理後の汚泥268は、投入口258と反対側から図示しない回収容器などに回収される。以上のようにして汚泥268の処理を行うと、汚泥268の乾燥により発生したガスや利用後の過熱蒸気に臭気成分が混入する。このような臭気ガスは、処理室260に設けられた排出口277から本体ケース253内に排出される。そして、回収口278及び配管280を介して脱臭部282へ送られ、フィルタ286の端面288Aからフィルタ286内へ送られる。

【0066】

一方、脱臭部282では、前記配管292及び導入口294を介して、過熱蒸気発生装置140で生成された過熱蒸気がケース284の内側の隙間296に導入される。隙間296を通過する過熱蒸気は、フィルタ286を外側から加熱し、該フィルタ286による脱臭効率を向上させる。また、隙間296を、フィルタ286の端面288B側から288A側まで通過した過熱蒸気は、その後、フィルタ286の端面288Aからフィルタ286内に導入される。このように、過熱蒸気をフィルタ286内に導入することにより、一層脱臭効果の向上を図ることができる。このように、本実施例によれば、上述した実施例の効果に加え、過熱蒸気発生装置140で生成した過熱蒸気を利用する脱臭部282を設けることとしたので、脱臭装置を別途設ける必要がない。

【0067】

本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

【0068】

(1)前記実施例における大きさ・形状は一例であり、必要に応じて適宜変更可能である。特に、処理炉については、必要とされる熱分布に応じて炉の形状を適宜変更してよい。例えば、処理炉ないし処理室の断面形状を円形や楕円形,あるいは多角形とするなどである。また、処理炉の分割も必要に応じて行えばよく、その分割位置及び分割数も適宜変更してよい。

【0069】

(2)処理炉の設置数や設置方向も任意であり、必要に応じて適宜変更してよい。例えば、図9に示すロータリー型の処理炉190を、横置きのみならず、縦置き,斜め置きとしてもよい。縦置きや斜め置きの場合には、過熱蒸気の比重が空気よりも重いことから、上方から過熱蒸気供給室118へ過熱蒸気を導入すると、処理室116内に均一に過熱蒸気を供給することができる。

【0070】

(3)前記実施例3では、処理室50の内側にヒータ102を設けて過熱蒸気の温度維持を行うこととしたが、図14(A)に示すように、コンベア型の処理炉300の入口及び出口側に、予備加熱装置302及び304を設け、処理炉300本体の温度低下を防止するとともに出入口部での熱損失を最小限に抑えるようにしてもよい。また、予備加熱装置302や304ではなく、出入口部にエアカーテンやのれんなどの他の断熱手段を設けるようにしてもよい。更に、処理室にヒータ102とともに温度センサを設け、該温度センサによる検知結果に基づいて処理室内の温度制御を行うようにしてもよい。

【0071】

(4)処理室の圧力を調整する調整手段を設けるようにしてもよい。例えば、処理室を減圧して過熱蒸気の沸点を下げることにより、比較的低温でも過熱蒸気が液化することがないため、100℃以下の温度でも乾燥などの処理を行うことができる。

【0072】

(5)前記実施例6では、ロータリー型の処理炉190において、処理室の中心の攪拌装置192Aからも過熱蒸気を射出することとしたが、必要に応じて他の形状の処理炉でも中心付近から過熱蒸気の供給を行うようにしてもよい。

【0073】

(6)前記実施例で示した処理室の射出口60,124の径や、過熱蒸気供給管184の長さ及びその射出口186の径,あるいはそれらの形状は、過熱蒸気が処理室内へ均一に供給されるように適宜変更してよい。例えば、図14(B)に示すように、射出口60の形状を、処理室50側へ向かって径が小さくなるように形成し、更に圧力をかけることにより、過熱蒸気供給室52側から送られた過熱蒸気が、処理室50内の多方向へ拡散する。また、図14(C)に示すように、射出口124の径(ないし面積)を、導入口126から遠くなるほど大きくなるように形成することにより、導入口126からの距離に関わらず、全ての位置の射出口124から均一な量及び圧力の過熱蒸気を供給することが可能である。

【0074】

(7)処理対象56としては、例えば、食品,廃水,工業製品,それらの部品,衣料品,薬品,各種原材料,廃棄物,医療用品及び医療廃棄物など、各種のものが適用可能であり、固体や液体のほか、粉末などでもよい。また、処理の形態としては、上述した加熱,乾燥,脱臭のほか、冷却,洗浄,焼結,解凍,除湿,蒸煮,炊飯,殺菌,暖房など、各種の態様が可能である。例えば、食品店舗などでは、パン,ピザ,餃子などの焼成や、コーヒーまでの焙煎などに利用され、食品工場では、食材の乾燥,レトルト食品加温,湯沸し加温,飲料の加熱殺菌,野菜・魚・肉などの解凍に利用される。このほか、汚泥処理機として利用する場合には、例えば、各種工場の汚泥や生ゴミ,焼却炉へ入れる前の予備乾燥,塗料カスなどの処理が可能である。また、熱処理機としては、ゴムの加硫,成形品のアニール,シリコンゲル硬化,砂型の硬化などに利用可能である。更に、乾燥機としては、洗浄後の乾燥,塗料の乾燥,材木・合板の乾燥,樹脂の乾燥,基盤コーティングの乾燥などに適用可能である。

【0075】

(8)前記実施例を組み合わせるようにしてもよい。例えば、前記実施例4では、過熱蒸気供給室118の隙間の幅を調整することにより過熱蒸気の温度低下を防止するようにしたが、他の実施例においても、同様に隙間の幅を調整してよい。

(9)前記実施例では、断熱室に使用後の過熱蒸気を送ることによって、処理室及び過熱蒸気供給室の温度低下の抑制を図ることとしたが、断熱室に空気を充填したり、あるいは真空にしたりすることによって同様の断熱効果を図るようにしてもよい。

【産業上の利用可能性】

【0076】

本発明によれば、処理室の外面または内面側に過熱蒸気供給手段を設けるとともに、少なくとも前記処理室または過熱蒸気供給手段の外側を第1の断熱手段で覆うこととしたので、熱効率のよさが求められる過熱蒸気処理装置の用途に適用できる。特に、前記処理室で利用された後の過熱蒸気を回収し、第1の断熱手段の通路内に導入することにより、回収蒸気の熱量の有効活用に好適である。

【図面の簡単な説明】

【0077】

【図1】本発明の実施例1の全体構成を示す図である。

【図2】前記実施例1の処理炉の構成を示す斜視図である。

【図3】前記図2を#A−#A線に沿って切断した断面図である。

【図4】本発明の実施例2を示す図であり、(A)は処理炉の構成を示す主要断面図,(B)は前記(A)を#B−#B線に沿って切断した断面図である。

【図5】本発明の実施例3を示す図であり、(A)は処理炉の構成を示す主要断面図,(B)は本実施例の処理炉の変形例を示す斜視図である。

【図6】本発明の実施例4の処理炉の構成を示す斜視図である。

【図7】前記図6を#C−#C線に沿って切断した断面図である。

【図8】本発明の実施例5の処理炉の主要部を一部破断して示す斜視図である。

【図9】前記実施例6を示す図であり、(A)は処理炉の構成を示す斜視図,(B)は本実施例の変形例を示す図である。

【図10】本発明の実施例7を示す図であり、(A)は全体構成を示す斜視図,(B)は前記(A)を#D−#D線に沿って切断した断面図である。

【図11】本発明の実施例8を示す図であり、(A)は全体構成を示す斜視図,(B)は前記(A)を#E−#E線に沿って切断した断面図,(C)は本実施例の変形例を示す断面図である。

【図12】本発明の実施例9の全体構成を示す斜視図である。

【図13】前記図12を矢印FG方向から見た側面を一部破断して示す図である。

【図14】本発明の他の実施例を示す図である。

【符号の説明】

【0078】

10:処理炉

12:支持ケース

20:スチーム発生部

22:給水口

24:水

26:ヒータ

27:水位センサ

28:過熱蒸気発生部

30:一次加熱室

32:入口

34:出口

35:排出口

36:ヒータ

37:温度センサ

38:配管

39:圧力センサ

40:二次加熱室

42:入口

44:出口

45:ドレイン排出口

46:ヒータ

50:処理室

50A:入口

50B:入口

50C:背面

52:過熱蒸気供給室

53:外壁

54:コンベア

56:処理対象

58:内壁

60:射出口

62:回収口

64:断熱室

65:外壁

66:排気口

68:配管

69:強制排出装置

70:冷却装置兼ボイラー

72:タンク本体

74A:プール

74B:プール

76:配管

78:導入口

80:排出口

81:排気管

82:給水口

83:水

84:出口

86:配管

88:水蒸気導入口

90:処理炉

92:棚板

94:断熱室

96:回収口

98:断熱材

100:処理炉

102:ヒータ

104:断熱材

110:処理炉

112:入口

114:出口

116:処理室

118:過熱蒸気供給室

120:断熱室

122:内壁

124:射出口

126:導入口

128:蒸気回収口

129:外壁

130:支持ケース

132:配管

134:送り口

136:配管

140:過熱蒸気発生装置

142:タンク本体

142A,142B:端部

144:スチーム発生部

144A:一次加熱部

144B:二次加熱部

146:過熱蒸気発生部

148:水

150:入口

152:パイプ

153:プール

154:パイプ

155:給水口

156:出口

158:ヒータ

160:蒸気溜り

162:一次加熱室

164:入口

168:ヒータ

169:冷却室

170:二次加熱室

172:入口

174:出口

176:ヒータ

180:処理炉

182:内壁

184:過熱蒸気供給管

186:射出口

188:断熱材

190:処理炉

190A:上部

190B:下部

192,192A:攪拌装置

194,194A:回転軸

196:攪拌腕

197:通路

198:射出口

200:処理炉

202:処理室

203:扉

204:回転カゴ

204A:内面

206:過熱蒸気供給室

208:内面

210:射出口

212:導入口

214:蒸気回収口

216:断熱室

217:送り口

218:配管

219:支持ケース

220,220A:過熱蒸気処理装置

222:処理炉

224:収納支持ケース

226A:冷凍装置

226B:解凍装置

226C:醗酵装置

228:扉

230:処理炉

250:汚泥処理装置

252:汚泥処理部

253:本体ケース

254:ホッパ

256:汚泥導入管

258:投入口

259:廃棄口

260:処理室

262:過熱蒸気供給室

263:攪拌装置

264:回転軸

266:スクリュー羽根

268:汚泥

270:内壁

272:射出口

274:導入口

276:外壁

277:排出口

278:回収口

280:配管

282:脱臭部

284:ケース

286:フィルタ

288A:端面

288B:端面

290:排気管

292:配管

294:導入口

296:隙間

300:処理炉

302,304:予備加熱装置

【技術分野】

【0001】

本発明は、水蒸気を加熱して得られる過熱蒸気を利用して処理対象に必要な処理を施す過熱蒸気処理装置に関し、更に具体的には、熱量損失の改善と過熱蒸気の高温維持に好適な過熱蒸気処理装置に関するものである。

【背景技術】

【0002】

一般に、空気中には、飽和蒸気を限度とする水蒸気が浮遊することが可能であるが、逆に、その限度以上に水蒸気を蒸発させることは困難である。これは、雨天のときに洗濯物が乾きにくいことなどからも、容易に理解できる。一方、水を沸騰させて水蒸気を発生させ、この水蒸気を更に加熱して過熱蒸気とすると、温度とともに蒸発速度が直線的に大きくなる。これは、洗濯物の現象とは相反する現象である。

【0003】

通常であれば、空気中の水蒸気が増加すると水の蒸発速度は低下し飽和状態を呈するのであるが、100℃を越えた逆転点と呼ばれる温度以上になると、蒸発速度が直線的に増加し、いわゆる飽和状態を呈することなく、容器内に充満するようになる。その結果、容器内の気体においては、全体として高い熱容量と熱伝導性を有する水蒸気の性質が、熱容量が低く断熱性を有する空気を凌駕する性質を帯びるようになる。

【0004】

このような過熱蒸気は、空気を汚さないため環境に好ましく、対流のみならず放射によっても熱を伝達する作用があるために熱容量が非常に大きいという特徴があり、従来にない加熱媒体として各方面から注目されている。従来の過熱蒸気発生装置としては、予め水を沸騰させて100℃(1気圧の場合)の水蒸気を生成した後、これを電気ヒータなどの熱媒体の間を強制的に挿通することによって再加熱する方法が知られている。そして、こうして得られた過熱蒸気を処理対象に吹き付けて、加熱,乾燥,冷却,洗浄,解凍,除湿,殺菌,滅菌などの種々の処理を対象物に施す。

【0005】

例えば、特許文献1には、被処理体に対して、100℃以上の高温の過熱蒸気をほぼ全面に接触させ、少なくとも被処理体の表面液状成分を蒸発除去させるようにした過熱蒸気乾燥方法並びに過熱蒸気乾燥装置が開示されている。また、特許文献2には、空揚げ、衣揚げ、フライなどの素材の表面に澱粉や小麦粉またはパン粉をつけた食品素材を、低圧高温過熱蒸気装置の中で、最適圧力と200〜600℃程度の低圧高温過熱蒸気の雰囲気下でフライングし、空揚げ、衣揚げ、フライなどの食品素材とする過熱蒸気を用いた食品の調理・脱油・省油方法及び装置が開示されている。また、前記特許文献1及び2では処理対象物が処理部へ順次搬送される搬送型であるのに対して、特許文献3には、バッチ式のオーブン調理器が開示されている。これによれば、調理庫とこの調理庫に食品を出し入れする扉とを有し、この調理庫内で食品を加熱するための高温熱源発生手段を備えたオーブン調理器において、前記高温熱源発生手段が蒸気発生装置とこの蒸気発生装置から供給される蒸気を通過させて過熱蒸気とする高温蓄熱槽とからなり、この高温蓄熱槽により生成した過熱蒸気を前記調理庫内に供給するようにしたことが開示されている。

【特許文献1】特開2002−333275公報

【特許文献2】特開平8−173059号公報

【特許文献3】特開2002−71138広報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、過熱蒸気は、いったん加熱環境から離れると急激に温度が低下する性質を有するため、以上のような背景技術では、処理部ないし処理槽内に供給された過熱蒸気の熱が処理部などの壁面を伝達して外部に逃げやすく、熱量の損失が大きくなり、効率のよい処理を行うことができない。また、生成した過熱蒸気を処理部などに送る途中での熱損失も生じるほか、利用後の過熱蒸気の熱が再利用されないため無駄が大きい。特に、上述した特許文献1及び2のように、連続的に処理対象を処理する搬送型では、処理部の入口と出口が開放しており、処理部内に供給した過熱蒸気が出入口部分から外部に放出されるようになるため、装置全体の高温維持が困難になり、処理に余分な時間がかかることになる。

【0007】

本発明は、以上の点に着目したもので、その目的は、過熱蒸気の熱量損失を低減し、処理効率の向上を図るとともに、過熱蒸気の高温状態を維持することができる過熱蒸気処理装置を提供することである。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,該処理室の外面のほぼ全体を覆うとともに、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,少なくとも前記過熱蒸気供給手段の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,を備えたことを特徴とする。

【0009】

他の発明は、過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,該処理室の内面のほぼ全体に設けられており、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,少なくとも前記処理室の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,を備えたことを特徴とする。本発明の前記及び他の目的,特徴,利点は、以下の詳細な説明及び添付図面から明瞭になろう。

【発明の効果】

【0010】

本発明は、処理室の外面または内面側に過熱蒸気供給手段を設け、少なくとも前記処理室または過熱蒸気供給手段の外側を第1の断熱手段で覆うこととしたので、過熱蒸気生成手段から供給された過熱蒸気の高温状態を維持し、熱量の損失を防止して処理効率の向上を図ることができる。また、前記処理室で利用された後の過熱蒸気を回収し、第1の断熱手段の通路内に導入することにより、回収蒸気の熱量を有効活用しながら前記処理室及び過熱蒸気供給手段の温度低下を防止することができるという効果が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0012】

最初に、図1〜図3を参照しながら本発明の実施例1を説明する。図1は、本実施例の全体構成を示すブロック図,図2は本実施例の処理炉を示す斜視図である。図3は、前記図2を#A−#A線に沿って切断して矢印方向に見た断面図である。

【0013】

図2に示すように、本実施例の過熱蒸気処理装置は、処理炉10と、該処理炉10を支える支持ケース12により構成されている。前記処理炉10は、水蒸気を生成するスチーム発生部20と、該スチーム発生部20で生成した水蒸気を加熱して過熱蒸気を得る過熱蒸気発生部28,該過熱蒸気発生部28で生成した過熱蒸気を利用して処理対象56に所望の処理を施す処理室50が一体に構成されている。そして、前記処理室50の外側が、該処理室50に過熱蒸気を供給する過熱蒸気供給室52,処理後の過熱蒸気の熱量を利用して前記処理室50及び過熱蒸気供給室52の温度低下を抑制する断熱室64によって順次覆われている。前記断熱室64は、前記スチーム発生部20及び過熱蒸気発生部28も覆う構造となっている。一方、前記支持ケース12には、前記処理炉10から排出された回収蒸気を冷却して液化するとともに、前記回収蒸気との熱交換によって水(または温水)を加熱して水蒸気を得る熱交換機能を備えた冷却装置兼ボイラー70が収納されている。

【0014】

図1を参照して、本発明の過熱蒸気処理装置内の蒸気の流れを説明する。まず、スチーム発生部20で水蒸気が生成され、生成された水蒸気は過熱蒸気発生部28に送られて加熱され過熱蒸気となる。過熱蒸気は、処理室50の周囲を覆う過熱蒸気供給室52へ送られ、該過熱蒸気供給室52から前記処理室50内へ向けて供給される。処理室50で使用されたあとの過熱蒸気は回収され、過熱蒸気供給室52の周囲を覆う断熱室64を通過したのち、冷却装置兼ボイラー70へ送られる。該冷却装置兼ボイラー70では、回収した過熱蒸気(以下「回収蒸気」)と水との熱交換によって、回収蒸気の冷却と同時に水蒸気が発生する。ここで発生した水蒸気は、前記過熱蒸気発生部28に送られる。

【0015】

なお、本発明の過熱蒸気処理装置は、各種形態の処理炉について適用可能であるが、本実施例では、図2に示すように、コンベア54上に適宜間隔で載置された処理対象(ワーク)56が、処理室50に順次搬送されていくコンベア型の炉となっている。すなわち、前記コンベア54を境にして、処理炉10が上下に仕切られており、仕切られた上部の方に、断面略半円形の処理室50が配置され、下部の方に、前記スチーム発生部20と過熱蒸気発生部28が収納されている。

【0016】

前記スチーム発生部20は、処理炉10の下方に位置しており、該処理炉10の底面に貯留された水(または温水)24を加熱して水蒸気を生成するための複数のヒータ26と、水の給水口22を備えている。また、貯水量を検知するための水位センサ27が適宜位置に設けられている。前記水位センサ27によって所定の水位に達していないことが検出されると、前記給水口22からの給水が開始されるという具合である。

【0017】

過熱蒸気発生部28は、前記スチーム発生部20によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室30と、該一次加熱室30で生成された過熱蒸気を冷却して微細な蒸気粒子のみを通過させる配管38,該配管38を通過して温度が低下した過熱蒸気を、処理室50での利用に適した所望の温度に再加熱する二次加熱室40により構成されている。前記一次加熱室30は、水蒸気の入口32,過熱蒸気の出口34,液化した蒸気(ドレイン)の排出口35,加熱用の複数のヒータ36のほか、温度センサ37を備えている。該温度センサ37の検知結果に基づいて、ヒータ36による加熱が調整される。また、二次加熱室40も基本的に同様の構成となっており、過熱蒸気の入口42及び出口44,ドレイン排出口45,加熱用の複数のヒータ46を備えており、必要に応じて温度センサ(図示せず)が設けられる。

【0018】

前記一次加熱室30の出口34と二次加熱室40の入口42は、配管38により接続されている。前記一次加熱室30で生成された過熱蒸気は、前記配管38を通過して二次加熱室40に送られるが、その際、該配管38の周囲が前記スチーム発生部20で発生した水蒸気により冷却されるため、微細な蒸気粒子のみが通過可能となる。すなわち、該配管38を通過することにより気水分離の効果が得られる。また、前記配管38には、圧力センサ39が設けられており、該圧力センサ39の検知結果に基づいて、生成する過熱蒸気の圧力制御を行う。このような配管38を通過することによって温度が低下した過熱蒸気は、前記二次加熱室40で処理対象56の処理に適した温度となるように再加熱され、出口44から前記過熱蒸気供給室52に送られる。なお、過熱蒸気供給室52の詳細については後述する。

【0019】

本実施例では、以上のようなスチーム発生部20と過熱蒸気発生部28によって過熱蒸気発生装置を構成していると考えることができるが、過熱蒸気発生装置の構造は各種の公知のものが知られており、そのいずれを用いるようにしてもよい。

【0020】

次に、前記処理室50は、中空となっており、その略中央には前記コンベア54が設けられている。また、処理室50の内壁58のほぼ全面に、適宜間隔で過熱蒸気を処理室50内に供給するための射出口60が多数形成されている。前記過熱蒸気供給室52内の過熱蒸気は、前記射出口60を介して処理室50内に噴出され、前記コンベア54上に載置された処理対象56に乾燥などの処理を行う。

【0021】

前記処理室50の外側には、該処理室50の入口50A及び出口50Bを除く部分のほぼ全体を覆うように過熱蒸気供給室52が設けられている。本実施例では、過熱蒸気供給室52はジャケット型となっており、前記過熱蒸気発生部28で生成された過熱蒸気が、二次加熱室40の出口44から送られる。このような過熱蒸気供給室52の外壁53の外側には、処理室50の入口50A及び出口50Bを除く部分のほぼ全体と、スチーム発生部20及び過熱蒸気発生部28を覆うように断熱室64が設けられている。該断熱室64の外壁65と前記過熱蒸気供給室52の外壁53との間は、空気や蒸気などの通路となっており、前記処理室50で利用された後の回収過熱蒸気が、処理室50の内壁58に設けられた回収口62を介して、前記通路に送られる。

【0022】

回収された過熱蒸気は、処理対象56の処理に適した温度よりは低下しているものの、まだ十分な高温を保っている。このため、回収蒸気を満たした断熱室64で、処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28の全体を覆うことにより、回収蒸気の熱量を有効利用することができる。すなわち、過熱蒸気供給室52内の処理に利用される前の過熱蒸気の温度低下を抑制するとともに、スチーム発生部20を外側から温め、水24との熱交換によって加熱することができる。前記断熱室64を通過した回収蒸気は、排気口66及び配管68を介して冷却装置兼ボイラー70へ送られる。このとき、図2に示すように、配管68に強制排出装置69を設けると、回収蒸気が断熱室64内で効率よく流れ、処理室50内での過熱蒸気の循環も促進されるため好都合である。

【0023】

冷却装置兼ボイラー70は、高温の回収蒸気を冷却したのち排出するとともに、前記高温の回収蒸気と水(又は温水)との熱交換により水蒸気を生成して回収蒸気の熱量を再利用するためのものである。冷却装置兼ボイラー70は、水83が貯留されるタンク本体72,該タンク本体72の一方の端部に設けられており前記配管68を介して送られた回収蒸気を一時貯留するプール74A,該プール74Aから送られた回収蒸気の通路となる複数の配管76,前記タンク本体72の他方の端部に設けられており前記配管76を通過して温度低下した回収蒸気(ないし液化した回収蒸気)が合流するプール74Bから構成されている。前記配管76に高温の回収蒸気を通すと、該配管76の周囲を満たす水83との熱交換によって、回収蒸気は冷却され、水83は温められて水蒸気を生成する。

【0024】

また、前記プール74Aには、回収蒸気の導入口78が設けられており、プール74Bには、温度低下した回収蒸気の排出口80が設けられている。該排出口80には、排気管81が接続されており、温度低下した回収蒸気(ないし液化した回収蒸気)が外部に排出される。また、前記タンク本体72には、水83の給水口82と、生成した水蒸気の出口84が設けられている。更に、前記出口84には、配管86の一端が接続されており、該配管86の他端は、前記スチーム発生部20の壁面に設けられた水蒸気導入口88に接続されている。該配管86により、熱交換によって生成した水蒸気がスチーム発生部20に送られる。なお、本実施例の冷却装置兼ボイラー70は一例であり、冷却機能のみの装置を設けるようにしてもよいし、その構造も、各種の公知の冷却機構を用いてもよい。また、回収蒸気を加熱し直して再利用する場合などには必ずしも設ける必要はなく、更に、冷却ないし液化後に油分を分離するような油水分離装置を備えるようにするなど、必要に応じて適宜設計変更してよい。

【0025】

次に、本実施例の作用を説明する。図1に示すように、スチーム発生部20で生成された水蒸気は、過熱蒸気発生部28へ送られる。過熱蒸気発生部28では、まず、一次加熱室30を通過することにより過熱蒸気が生成され、生成した過熱蒸気は配管38を通過する際に冷却されて微細な蒸気粒子のみが通過するように気水分離される。配管38を通過して温度が低下した過熱蒸気は、二次加熱室40で処理に適した温度まで再加熱される。再加熱された過熱蒸気は、二次加熱室40の出口44から過熱蒸気供給室52へ送られる。過熱蒸気供給室52内の過熱蒸気は、処理室50の内壁58に形成された射出口60を介して処理室50内へ噴出される。処理室50内が適温を維持するようになったら、図示しない駆動手段によりコンベア54を駆動し、図2の矢印に示す方向,すなわち処理室50の入口50Aから出口50Bに向かう方向に、処理対象56を順次所定の速度で搬送する。

【0026】

処理室50に送られた処理対象56は、入口50Aから出口50Bへ向かう間、過熱蒸気雰囲気下で乾燥などの処理が施され、出口50Bから搬出された後、他の工程へ移される。以上のような処理が行われている間、処理室50内で処理対象56に所望の処理を施した後の過熱蒸気は、内壁58に設けられた回収口62を介して断熱室64へ送られる。該断熱室64へ送られた高温の回収蒸気は、断熱室64内を通過することにより、処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28のほぼ全体を外側から温め、排気口66及び配管68を介して冷却装置兼ボイラー70へ送られる。冷却装置兼ボイラー70へ送られた高温の回収蒸気は、周囲が水83で満たされている配管76内を通過することにより熱交換して冷却され、プール74Bで合流して排出口80及び排出管81を介して外部に排出される。一方、高温の回収蒸気との熱交換により温められた水83は水蒸気となり、タンク本体72の上方に設けられた出口84から、配管86及び水蒸気導入口88を介して、前記スチーム発生部22の水蒸気溜りに送られる。

【0027】

このように、実施例1によれば、次のような効果がある。

(1)処理室50の外側を、過熱蒸気供給室52で覆うとともに、前記処理室50,過熱蒸気供給室52,スチーム発生部20,過熱蒸気発生部28を、処理炉10内に内蔵し、これら全体を断熱室64で覆うこととした。このため、過熱蒸気発生部28から供給された過熱蒸気の高温状態を維持して熱量の損失を防止し、効率よく短時間で処理を行うことができるとともに、スチーム発生部20及び過熱蒸気発生部28を外側からも加熱して、過熱蒸気を短時間で効率よく生成することができる。

(2)処理室50の内壁58から内側に向けて過熱蒸気を射出するため、処理室50全体を均一に加熱することができる。

(3)断熱室64に、処理室50で利用した後の過熱蒸気を回収し、該回収蒸気の熱を利用して断熱室64を温めることとしたので、回収蒸気の熱量を有効利用しながら処理に利用する前の過熱蒸気の温度低下防止を図ることができる。

(4)断熱室64を通過したあとの過熱蒸気と水との熱交換を行う冷却装置兼ボイラー70を設けることとしたので、回収蒸気の熱量を利用して生成した水蒸気を利用することができる。

(5)過熱蒸気発生部28を、一次加熱室30及び二次加熱室40から構成するとともに、前記一次加熱室30で生成した過熱蒸気を、配管38を通過させることにより冷却することとしたので、微細な蒸気粒子のみを二次加熱室40に送ることができる。

(6)温度センサ37,圧力センサ39を適宜位置に設けることとしたので、これらの検知結果に基づいて過熱蒸気の温度及び圧力を所望の値に調整することができる。

【実施例2】

【0028】

次に、図4を参照しながら本発明の実施例2について説明する。図4(A)は、本実施例の処理炉の構成を示す主要断面図,図4(B)は、前記図4(A)を#B−#B線に沿って切断し、矢印方向に見た断面図である。前記図4(A)に示すように、本実施例の処理炉90は、処理対象56を一回の処理ごとに出し入れするバッチ式となっている。処理炉90の断熱の基本構造は上述した実施例1と同様であり、処理室50の外側には過熱蒸気供給室52,断熱室94が設けられている。該断熱室94の外側には、更に、断熱材98が設けられている。前記処理炉90の下方には、上述した実施例1と同様の構成の冷却装置兼ボイラー70が設けられている。前記処理室50には、処理対象56を置くための棚板92が設けられている。なお、棚板92の位置及び数は用途に応じて適宜変更してよく、また、必要に応じて多孔性の板などを利用して過熱蒸気の循環を良くするようにしてもよい。また、前記処理室50の背面50Cには、使用後の過熱蒸気を回収するための回収口96が設けられており、該回収口96を介して使用後の過熱蒸気が前記断熱室94に送られる構成となっている。

【0029】

以上のような処理室50の出し入れ口には、断熱性のある扉91が設けられる。処理炉90を利用する場合には、前記扉91を開いて処理対象56を棚板92上に置き、過熱蒸気供給室52から射出口60を介して過熱蒸気を供給する。処理が完了したら、扉91を開いて処理対象56取り出す。なお、本実施例では、メンテナンスを行う際には、扉91を開けて、処理室50の射出口60のつまりの清掃や点検などを行う。本実施例の基本的効果は上述した実施例1と同様であるが、断熱室94の外側を断熱材98で覆うこととしたので、過熱蒸気の高温状態の維持と熱量損失の防止を、更に効率よく行うことができる。

【実施例3】

【0030】

次に、図5を参照して、本発明の実施例3について説明する。図5(A)は本実施例の処理炉の主要構成を示す断面図,図5(B)は本実施例の変形例を示す図である。図5(A)に示すように、本実施例の処理炉100は、断面が略楕円形状となっており、基本的構造は上述した実施例1と同様である。すなわち、コンベア54を境にして処理炉100が上下に仕切られており、上方に処理室50が配置され、下方にスチーム発生部20と、一次加熱室30及び二次加熱室40からなる過熱蒸気発生部28が設けられた構成となっている。処理炉100の下方には、上述した実施例1と同様の冷却装置兼ボイラー70(図示せず)が設けられている。なお、本実施例では、断熱室64の外側が断熱材104で覆われているほか、処理室50の上方に、複数(図示の例では3つ)のヒータ102が設けられている。ヒータ102は、処理室50内に導入された過熱蒸気が処理対象56の処理に必要な温度を維持するためのもので、必要に応じて設置数及び取付位置は適宜変更してよい。本実施例の基本的作用・効果は上述した実施例と同様であるが、処理室50内にヒータ102を設けることとしたので、特に過熱蒸気の高温維持が容易である。

【0031】

なお、本実施例の処理炉100を、図5(B)に示すように、複数に分割可能にしてもよい。図示の例では、過熱蒸気供給室52,断熱室64,断熱材104が一体のまま、3つに分割可能となっている。このように処理炉100を複数に分割可能にすることにより、メンテナンスなどを容易に行うことができる。

【実施例4】

【0032】

次に、図6及び図7を参照しながら本発明の実施例4について説明する。図6は、本実施例の過熱蒸気処理装置の全体構成を示す斜視図,図7は前記図6を#C−#C線に沿って切断し矢印方向に見た断面図である。上述した実施例1〜3ではいずれも、処理炉の内部に処理室,スチーム発生部,過熱蒸気発生部を含む構成とした。これに対して、本実施例4は、スチーム発生部及び過熱蒸気発生部に相当する過熱蒸気処理装置を、処理炉と別構成としたものである(以下の実施例5〜7についても同様)。

【0033】

図6及び7に示すように、本実施例の過熱蒸気処理装置は、コンベア型の処理炉110と、該処理炉110を支持するとともに過熱蒸気発生装置140を内蔵した支持ケース130により構成されている。前記処理炉110は、前記過熱蒸気発生装置140から供給された過熱蒸気を利用して処理対象56に所望の処理を施すための処理室116を中心に構成されている。そして、該処理室116の外側のほぼ全体を、該処理室116に過熱蒸気を供給する過熱蒸気供給室118,回収蒸気の通路となる断熱室120が順に覆った構造となっており、該断熱室120に近接する位置に前記過熱蒸気発生装置140が配設されている。前記処理室116は断面略楕円形ないし略半円形の中空となっており、その底面側にはコンベア54が設けられている。また、処理室116の内壁122のほぼ全面に、適宜間隔で過熱蒸気を処理室118内に供給するための射出口124が多数形成されている。前記過熱蒸気供給室116内の過熱蒸気は、前記射出口124を介して処理室116内に噴出され、前記コンベア54上に載置された処理対象56に乾燥などの所望の処理を行う。

【0034】

前記過熱蒸気供給室118は、処理炉110の入口112及び出口114を除く部分のほぼ全体を覆うジャケット型となっており、前記過熱蒸気発生装置140で生成された過熱蒸気が配管132を介して導入口126から送られる。本実施例では、図7の断面に示すように、過熱蒸気供給室118は、過熱蒸気の導入口126から遠くなるにつれて、処理室116の外壁との隙間の間隔が狭くなるように設定されている。例えば、導入口126付近の位置PAでは50mm,位置PBでは30mm,導入口126から一番遠くなる位置PCでは20mmという具合である。また、前記処理室116には、過熱蒸気供給室118及びその外壁129を貫通する蒸気回収口128が設けられており、処理室116で利用された後の過熱蒸気は、該蒸気回収口128を介して断熱室120に送られる。

【0035】

断熱室120は、前記過熱蒸気供給室118の外面との間に隙間を有するジャケット状となっており、前記過熱蒸気供給室118のほぼ全体を覆っている。また、断熱室120には、処理室116から回収した蒸気を、後述する過熱蒸気発生装置140に送るための送り口134が設けられている。該送り口134には配管136の一端が接続されており、他端側が過熱蒸気発生装置140に接続されている。該配管136を介して過熱蒸気発生装置140に送られた回収蒸気の熱量は、過熱蒸気発生装置140でスチーム発生用の熱源として利用される。

【0036】

次に、過熱蒸気発生装置140について説明する。過熱蒸気発生装置140は、上述した実施例1の処理炉10内に内蔵されているスチーム発生部20及び過熱蒸気発生部28と基本的に同様の構成となっている。すなわち、断面略円型のタンク本体142の下方にスチーム発生部144が配置されており、上方に過熱蒸気発生部146が配置されている。本実施例では、タンク本体142は、耐圧性の向上を図るために、断面が略円型となっている。

【0037】

前記スチーム発生部144は、回収蒸気の熱量を利用して水(または温水)148を加熱するための一次加熱部144Aと、該一次加熱部144Aで温められた水をヒータを利用して更に加熱を行い水蒸気を発生させるための二次加熱部144Bにより構成されている。前記一次加熱部144Aは、回収蒸気の熱量を利用してタンク本体142のほぼ下半分程度に貯留された水148を加熱するための複数のパイプ152及び154を備えている。本実施例では、前記パイプ152は、タンク本体142の一方の端部142Aに設けられた回収蒸気の入口150から導入された回収蒸気の往路であり、パイプ154は復路となっており、それぞれ複数設けられている。前記タンク本体142の他方の端部142Bには、前記パイプ152を通過した回収蒸気が折り返すためのプール153が設けられており、該プール153を通過した回収蒸気は、再び複数のパイプ154を通過してタンク端部142A側の出口156に送られる。そして、前記パイプ152及び154を通過する高温の回収蒸気との熱交換により水148が温められる。

【0038】

二次加熱部144Bは、前記一次加熱部144Aの上方に位置しており、あらかじめ回収蒸気の熱量を利用して温められた水148を更に加熱するための複数のヒータ158を備えている。また、スチーム発生部144には、給水口155が備えられており、必要に応じて前記実施例1と同様の水位センサ(図示せず)が設けられる。

【0039】

過熱蒸気発生部146は、前記スチーム発生部144によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室162と、該一次加熱室162で生成された過熱蒸気を冷却して微細な蒸気粒子のみを通過させるための冷却室169,該冷却室169を通過して温度が低下した過熱蒸気を、処理室116での利用に適した所望の温度に再加熱する二次加熱室170により構成されている。前記冷却室169及び二次加熱室170は、前記一次加熱室162の上方に位置しており、過熱蒸気発生部146の全体としては、断面略半円形となっている。

【0040】

前記一次加熱室162は、水蒸気の入口164,過熱蒸気の出口166,加熱用の複数のヒータ168を備えており、必要に応じて液化した蒸気(ドレイン)の排出口や温度センサ(いずれも図示せず)を備えている。二次加熱室170も基本的に同様の構成となっており、過熱蒸気の入口172及び出口174,加熱用の複数のヒータ176を備えており、必要に応じてドレイン排出口や温度センサが設けられる。

【0041】

前記一次加熱室162の出口166と二次加熱室170の入口172の間には、冷却室169が設けられている。前記一次加熱室162で生成された過熱蒸気は、前記冷却室169を通過して二次加熱室170に送られるが、その際、該冷却室169の周囲が前記スチーム発生部144で発生した水蒸気により冷却される,すなわち、冷却室169が蒸気溜り160に接して冷却されるため、微細な蒸気粒子のみが通過可能となる。すなわち、該冷却室169を通過することにより気水分離の効果が得られる。また、前記冷却室169には、必要に応じて、前記実施例1と同様の圧力センサを設け、該圧力センサの検知結果に基づいて、生成する過熱蒸気の圧力制御を行うようにしてもよい。このような冷却室169を通過して温度が低下した過熱蒸気は、前記二次加熱室170で処理対象56の処理に適した温度となるように再加熱され、出口174から前記過熱蒸気供給室118に送られる。

【0042】

なお、本実施例で示す過熱蒸気発生装置140は一例であり、例えば、スチーム発生部144と過熱蒸気発生部146を別構成の装置として個別に容易してもよい。また、スチーム発生部144で回収蒸気の熱量を利用することとしたが、もちろんヒータ158のみによる加熱を妨げるものではない。

【0043】

次に、本実施例の作用を説明する。まず、支持ケース130内の過熱蒸気発生装置140で過熱蒸気を生成する。過熱蒸気発生装置140の運転開始時点では、処理室116からの回収蒸気は存在しないため、スチーム発生部144ではヒータ158のみの加熱により水蒸気が生成される。生成された水蒸気は、過熱蒸気発生部146に送られ、一次加熱室162,冷却室169,二次加熱室170を順に通過し、所望温度の微細な過熱蒸気となる。生成された過熱蒸気は、配管132を通過して導入口126から過熱蒸気供給室118へ送られる。本実施例では図6及び図7に示したように、過熱蒸気発生装置140が支持ケース130内であって、前記過熱蒸気供給室118に近接した位置に配置されているため、配管132を介して導入された過熱蒸気の温度が低下することがない。過熱蒸気供給室118内に送られた過熱蒸気は、処理室116の内壁122に形成された射出口124を介して処理室116内へ噴出される。このとき、過熱蒸気供給室118の隙間の間隔が、導入口126から遠くなるにつれて狭くなっているため、導入口126から離れた位置での圧力低下が防止され、その結果、過熱蒸気の温度低下が防止される。処理室116内が処理に適した温度になったら、図示しない駆動手段によりコンベア54を駆動し、処理炉110の入口112から出口124に向かう方向に、処理対象56を順次所定の速度で搬送する。

【0044】

処理室116に送られた処理対象56は、入口112から出口114へ向かう間、過熱蒸気雰囲気下で乾燥などの処理が施され、出口114から搬出された後、他の工程へ移される。以上のような処理が行われている間、処理室116内で処理対象56に所望の処理を施した後の過熱蒸気は、蒸気回収口128を介して断熱室120へ送られる。断熱室120へ送られた回収蒸気は、過熱蒸気供給室118を外側から温めて温度低下を防止し、更に、送り口134から配管136を介して過熱蒸気発生装置140に送られる。

【0045】

過熱蒸気発生装置140に送られた回収蒸気は、まず、スチーム発生部144の一次加熱部144Aのパイプ152を通過し、タンク142の端部142Bで折り返して更にパイプ154を通過する。そして、これらパイプ152及び154を通過する間に水148と熱交換を行い、水148を加熱する。一方、熱交換して温度が低下した回収蒸気は、出口156から排出されるが、この際、必要に応じて冷却,脱臭,除菌などの処理を施した後に排出するようにしてもよい。なお、本実施例においても、上述した実施例2及び3と同様に、断熱室120の外側に断熱材を設けて断熱効果の一層の向上を図るようにしてもよい。更に、本実施例においても、上述した実施例3と同様に処理炉110を複数に分割可能な構成としてもよい。なお、本実施例では、処理炉110の断面形状を略楕円形ないし半円形としたが、前記実施例1と同様に断面略円型として、処理室と過熱蒸気供給室との隙間の間隔を、過熱蒸気の導入口から遠くなるほど狭くなるように設定するようにしても本実施例と同様の効果が得られる。

【0046】

このように、実施例4によれば、次のような効果がある。

(1)処理室116の外側を、過熱蒸気供給室118,断熱室120で覆うとともに、該過熱蒸気供給室118に近接した位置に過熱蒸気発生装置140を配置することとした。このため、過熱蒸気発生装置140から供給された過熱蒸気の高温状態を維持し、処理室116内での処理を効率よく短時間で行うことができる。また、処理室116の内壁122から内側に向けて過熱蒸気を射出するため、処理室116全体を均一に加熱することができる。

(2)処理室116と過熱蒸気供給室118の隙間の間隔を、過熱蒸気の導入口126から遠くなるにつれて狭くすることとしたので、圧力低下を防ぎ、それによって過熱蒸気の温度低下を防止することができる。

(3)断熱室120を通過したあとの過熱蒸気を、過熱蒸気発生装置140に送り、該回収蒸気の熱量を利用して水を加熱することとしたので、熱量の再利用により効率よく過熱蒸気を生成することができる。

(5)過熱蒸気発生部146を、一次加熱室162及び二次加熱室170から構成するとともに、前記一次加熱室162で生成した過熱蒸気を、冷却室169を通過させることにより冷却することとしたので、微細な蒸気粒子のみを二次加熱室170に送ることができる。

【実施例5】

【0047】

次に、図8を参照しながら本発明の実施例5を説明する。本実施例も、前記実施例4と同様に、コンベア型の処理炉であって、該処理炉と過熱蒸気発生装置を別構成とした例である。上述した実施例4では、処理室116の外側にジャケット型の過熱蒸気供給室118を設けることとしたが、本実施例は、過熱蒸気を供給するために配管を利用した例である。

【0048】

図8に示すように、本実施例の処理炉180は、処理室116の内壁182の内側に過熱蒸気を供給するための過熱蒸気供給管184が設けられている。図示の例では、つづら折り状の過熱蒸気供給管184が、処理対象56の移動方向に沿って3本設けられており、各過熱蒸気供給管184の間は、メンテナンスのために分割可能となっている。これら過熱蒸気供給管184には、図示しない過熱蒸気発生装置140から過熱蒸気が送られ、該過熱蒸気は多数の射出口186を介して処理室116へ供給される。また、処理室116の内壁182には、処理対象56の処理に使用した後の高温の過熱蒸気を回収するための蒸気回収口128が設けられており、該蒸気回収口128から回収された過熱蒸気は、断熱室120内を通過することによって、前記処理室116及び過熱蒸気供給管184の温度低下を抑制する。なお、断熱室120を通過した回収蒸気は、図示しない配管を介して、図示しない過熱蒸気発生装置へ送られて熱量が再利用されてから廃棄するようにしてもよいし、そのまま排出するようにしてもよい。本実施例の作用・効果は上述した実施例と同様である。

【実施例6】

【0049】

次に、図9を参照しながら本発明の実施例6について説明する。図9(A)は、本実施例の処理炉の構成を示す斜視図,図9(B)は変形例を示す図である。上述した実施例が処理対象を順次処理炉に搬送するコンベア型の炉,あるいは、一回の処理ごとに処理対象を出し入れするバッチ式の炉であったのに対して、本実施例は、炉内の処理対象を攪拌手段で攪拌するロータリー炉に本発明を適用したものである。図示のように、本実施例の処理炉190の断熱の基本構造は、上述した実施例4と同様であり、処理室116の外側には、過熱蒸気供給室118,断熱室120が設けられている。また、前記断熱室120の外側には、断熱材188が設けられている。

【0050】

前記処理室116の略中心には、処理対象(例えば、汚泥やセメントなど)を攪拌するための攪拌装置192が、軸方向に沿って設けられている。該攪拌装置192は、回転軸194とその側面から外側に向けて設けられた複数の攪拌腕196により構成されている。前記回転軸194の両端は、図示しない軸受けなどによって、処理炉190の端部に対して回転可能に保持されており、その一端には、これを回転させるための回転モータ(図示せず)が接続されている。このような回転軸194を回転させることにより、攪拌腕196によって処理室116内の処理対象が攪拌される構成となっている。なお、本実施例の処理対象としては、汚泥やセメントなどの液状物が好適であるが、攪拌腕196による粉砕を行いながら攪拌することもできるため、固形物の処理も可能である。また、回転軸194に設ける攪拌手段としては、羽根状のものを設けるようにしてもよい。

【0051】

以上のような構成の処理炉190は、全体が上部190Aと下部190Bに分割可能となっており、処理対象の出し入れやメンテナンスを行うことが可能となっている。なお、処理対象の出し入れは、処理炉190を上部190Aと下部190Bに分割した状態で行ってもよいし、処理炉190の端部に投入口や排出口を設けて行うようにしてもよい。本実施例の作用・効果は上述した実施例と同様である。なお、図9(B)に示すように、処理室116に設ける攪拌装置192Aの回転軸194Aを中空にして過熱蒸気の通路197とし、図示しない過熱蒸気発生装置から該通路197に過熱蒸気を送り、回転軸194Aの側面に設けられた射出口198を介して過熱蒸気を供給するようにしてもよい。このようにすると、処理対象に対して、処理室116の内壁122の全面からと、中心からの双方から過熱蒸気が供給されるため、より短時間で効率よく処理を行うことができる。

【実施例7】

【0052】

次に、図10を参照して、本発明の実施例7について説明する。図10(A)は本実施例の全体構成を示す斜視図,図10(B)は前記(A)を#D−#D線に沿って切断し、矢印方向に見た断面図である。本実施例は、処理炉を回転式のバッチ炉とし、過熱蒸気発生装置140と別構成とした例である。本実施例の過熱蒸気処理装置は、処理炉200と支持ケース219により構成されており、該支持ケース219の内側には、後述する過熱蒸気供給室206に近接した位置となるように過熱蒸気発生装置140が収納されている。前記処理炉200は、内部に回転カゴ204を備えた処理室202と、該処理室202の外側ほぼ全体を覆う過熱蒸気供給室206,該過熱蒸気供給室206の外側を覆う断熱室216により構成されている。

【0053】

前記処理室202の内壁208には、過熱蒸気供給用の多数の射出口210と、使用後の過熱蒸気を排出するための蒸気回収口214が設けられている。また、前記過熱蒸気供給室206には、前記過熱蒸気発生装置140で生成された過熱蒸気の導入口212が設けられている。また、前記断熱室216には、回収蒸気の送り口217が設けられており、該送り口217と過熱蒸気発生装置140が配管218で接続されている。

【0054】

一方、前記処理室202内の回転カゴ204は、壁面がメッシュ状となっている。このため、該回転カゴ204に処理対象56を収納すると、処理室202内に供給された過熱蒸気が回転カゴ204の目を通して処理対象56に吹き付けられる。本実施例で処理を行う処理対象56としては、コーヒー豆などの小さなものや、形状維持の必要がないものなどが好適である。前記回転カゴ204は、処理対象56に応じて適宜材質のものを利用して形成することができるが、耐水性及び耐熱性があるものが好ましく、更にその内面204Aにテフロン(登録商標)加工などを施したものを用いると、処理対象56のこびりつきなどを防止するとともに、利用後の洗浄ないし清掃を容易に行うことができるため好都合である。このような回転カゴ204は、処理室202の内部で回転可能となるように設けられるが、その回転機構や支持機構については公知の各種の手段を用いることができる。更に、前記回転カゴ204には、処理対象56の投入口ないし取出口を兼ねる扉203が設けられている。もちろん、処理炉200自体にも扉を設けて断熱を図るようにしてもよい。

【0055】

本実施例の基本的作用・効果は上述した実施例4と同様であるが、本実施例では処理室202内に設けた回転カゴ204内に処理対象56を収納し、該回転カゴ204を回転させながら過熱蒸気を供給することとした。このため、過熱蒸気の供給の勢いを抑制したい場合や、攪拌しながらの処理が望まれる処理対象56に対して好適である。更に、本実施例では、回転カゴ204の内面204Aにテフロン(登録商標)加工を施すこととしたので、処理対象56のこびり付きなどが防止される。また、処理対象56を回転カゴ204から取り出したあとの空の状態の回転カゴ204に対して過熱蒸気を噴射することにより、内面204Aの汚れを清掃・除去することも可能である。なお、本実施例についても、断熱室216の外側に断熱材を設けるようにしてもよいし、前記実施例4に示すように過熱蒸気供給室206の隙間の間隔を調節して、更に過熱蒸気の温度低下を防止する構成としてもよい。

【実施例8】

【0056】

次に、図11を参照して、本発明の実施例8について説明する。図11(A)は本実施例の全体構成を示す斜視図,図11(B)は前記(A)を#E−#Eに沿って切断し、矢印方向に見た断面図である。図11(C)は、本実施例の変形例を示す主要断面図である。図11(A)及び(B)に示す本実施例の過熱蒸気処理装置220は、処理室,スチーム発生部,過熱蒸気発生部が収納されたバッチ式の処理炉222の下方に、冷却装置兼ボイラー70のほか、各種装置を内蔵するための収納支持ケース224が設けられた構成となっている。すなわち、上述した実施例2の処理炉90と基本的に同様の構造となっており、例えば、パンの製造や食品の調理・加工などに利用されるものである。

【0057】

前記処理炉222は、処理室50と、該処理室50の外側ほぼ全体を覆う過熱蒸気供給室52,該過熱蒸気供給室52の外側を覆う断熱室94,該断熱室94の外側を覆う断熱材98により構成されている。前記処理炉222には、処理対象56を置くための棚板92が設けられており、該棚板92によって上下に仕切られた構成となっている。本実施例では、仕切られた処理炉222の下側の部分に、上述した実施例1と同様の構成のスチーム発生部20及び過熱蒸気発生部28が収納されており、仕切られた上方に処理室50が設けられている。なお、前記棚板92の位置及び数は、処理対象56やその処理内容に応じて適宜変更してよく、また、多孔性の板などを利用して過熱蒸気の循環を良くするようにしてもよい。前記処理室50の内壁58には、過熱蒸気の射出口60が多数形成されるとともに、背面50Cには利用後の過熱蒸気を回収するための回収口96が設けられている。そして該回収口96を介して、断熱室94に回収蒸気を送る構成となっている。

【0058】

以上のような処理室50の出し入れ口には、断熱性のある扉228が設けられている。処理炉222を利用する場合には、前記扉228を開いて処理対象56を棚板92の上に置き(あるいは、取り外し可能な棚板92に処理対象56を置いたのちに、棚板92を処理室50内に固定し)、過熱蒸気供給室52から射出口60を介して過熱蒸気を供給する。処理が完了したら、扉228を開いて処理対象56を取り出す。一方、利用後の過熱蒸気は、断熱室94に送られたのち、図示しない配管を介して収納支持ケース224内の冷却装置兼ボイラー70に送られ、熱量が再利用される。本実施例の基本的作用・効果は、上述した実施例2と同様である。なお、収納支持ケース224に、例えば、冷凍装置226A,解凍装置226B,醗酵装置226Cなどを収納することにより、過熱蒸気処理装置220のみで各種食品の製造や加工などを行うことができ、省スペース化を図ることができる。

【0059】

また、図11(C)に示す過熱蒸気処理装置220Aのように、過熱蒸気発生装置140を、上述した実施例4と同様に前記収納支持ケース224内に収納するようにしてもよい。本実施例の処理炉230では、処理室116内に棚板92が上下2段に設けられており、前記処理室116の外側を、過熱蒸気供給室118,断熱室120,断熱材98が順に覆った構成となっている。利用後の過熱蒸気は、回収口128から断熱室120へ送られ、該断熱室120を通過したのち、配管136を介して前記過熱蒸気発生装置140に送られ熱量が再利用される。このように、過熱蒸気発生装置140を収納支持ケース224内に収納することにより、処理室116の形状,サイズを処理対象56や処理目的に応じて任意に変更することが可能となる。

【実施例9】

【0060】

次に、図12及び図13を参照して本発明の実施例9を説明する。図12は本実施例の全体構成を示す斜視図,図13は、前記図12を矢印FG方向から見た側面を一部破断して示す図である。本実施例は、本発明の過熱蒸気処理装置を、ロータリー型の汚泥処理装置に適用したものである。汚泥処理装置250は、汚泥処理部(処理炉)252と、該汚泥処理部252で利用する過熱蒸気を生成する過熱蒸気発生装置140,前記汚泥処理部252での処理により発生した臭気ガスの脱臭を行う脱臭部282により構成されている。なお、前記過熱蒸気発生装置140は、上述した実施例4のように、後述する過熱蒸気供給室262に近接する位置となるように配置されている。

【0061】

まず、汚泥処理部252について説明する。汚泥処理部252は、本体ケース253内に処理室260を備えており、該処理室260の外側のほぼ全体には、前記過熱蒸気発生装置140から送られた過熱蒸気を前記処理室260内へ送るための過熱蒸気供給室262が設けられている。前記処理室260内には、汚泥268や他の処理対象を攪拌するための攪拌装置263が軸方向に沿って設けられている。該攪拌装置263は、回転軸264と、その側面から外側に向けて設けられたスクリュー羽根266により構成されている。前記回転軸264の両端は、図示しない軸受けなどによって、汚泥処理部252の端部に対して回転可能に保持されており、その一端には、これを回転させるための回転モータ(図示せず)が接続されている。このような回転軸264を回転させることにより、スクリュー羽根266によって処理室260内の汚泥268が攪拌されるとともに、処理室260の一端側から他端側へ搬送される構成となっている。なお、本実施例の処理対象は、汚泥168やセメントなどの液状物が好適であるが、固形物の処理に対しても適用可能である。

【0062】

更に、前記処理室260の内壁270には、過熱蒸気供給室262内の過熱蒸気を汚泥268に対して噴射するための多数の射出口272が形成されるとともに、汚泥268の処理によって発生した臭気ガスや利用後の過熱蒸気を、処理室260外に排出するための排出口277が設けられている。該排出口277は、前記過熱蒸気供給室262とその外壁276を貫通する構成となっている。一方、前記過熱蒸気供給室262には、前記過熱蒸気発生装置140から配管132を介して送られてきた過熱蒸気を内側に導入するための導入口274が設けられている。

【0063】

また、以上のような処理室260には、汚泥を導入するための投入口258が、前記過熱蒸気供給室262を貫通して設けられており、該投入口258には汚泥導入管256が接続されている。なお、汚泥導入管256には、ホッパ254を介して図示しない供給源から汚泥268が導入される。更に、前記本体ケース253には、前記排出口277を介して処理室260内から排出された臭気ガスないし利用後の過熱蒸気を回収して脱臭部282へ送るための回収口278が設けられている。該回収口278には、前記脱臭部282へ接続する配管280が設けられている。すなわち、前記本体ケース253は、上述した実施例の断熱室に相当するものと考えることができる。

【0064】

次に、脱臭部282について説明する。脱臭部282は、略円柱状のフィルタ286と、該フィルタ286の外側を覆う略円筒状のケース284により構成される。前記ケース284とフィルタ286との間の隙間296は、過熱蒸気の通路となっている。また、前記ケース284の一端側には、前記隙間296に過熱蒸気を導入するための導入口294が形成されている。該導入口294は、配管292によって前記過熱蒸気発生装置140に接続されており、該過熱蒸気発生装置140で生成された過熱蒸気を、前記脱臭部282のケース284内に導入する。一方、前記ケース284の他端側には、前記配管280が接続されており、前記汚泥処理部252から送られた臭気ガスが、フィルタ286の端面288Aから該フィルタ286内に導入される。なお、前記フィルタ286としては、各種の公知のものが利用可能であるが、例えば、光触媒フィルタなどを利用したものが利用される。また、フィルタ286の他方の端面288Bには、脱臭後のガスを排出するための排気管290が接続されている。

【0065】

次に、本実施例の作用を説明する。過熱蒸気発生装置140で生成された過熱蒸気の一部は、配管132を介して汚泥処理部252に送られ、一部は配管292を介して脱臭部282へ送られる。汚泥処理部252に送られた過熱蒸気は、過熱蒸気供給室262から射出口272を介して処理室260内に噴射される。処理室260に供給される過熱蒸気の温度が所望温度に達したら、攪拌装置263の駆動を開始するとともに、汚泥導入管256及び投入口258を介して、処理室260に汚泥268が投入される。投入された汚泥268は、攪拌装置263のスクリュー羽根266により、攪拌されながら投入口258から廃棄口259側へ搬送されるときに、前記射出口272から噴射された過熱蒸気によって乾燥などの処理が施される。なお、処理後の汚泥268は、投入口258と反対側から図示しない回収容器などに回収される。以上のようにして汚泥268の処理を行うと、汚泥268の乾燥により発生したガスや利用後の過熱蒸気に臭気成分が混入する。このような臭気ガスは、処理室260に設けられた排出口277から本体ケース253内に排出される。そして、回収口278及び配管280を介して脱臭部282へ送られ、フィルタ286の端面288Aからフィルタ286内へ送られる。

【0066】

一方、脱臭部282では、前記配管292及び導入口294を介して、過熱蒸気発生装置140で生成された過熱蒸気がケース284の内側の隙間296に導入される。隙間296を通過する過熱蒸気は、フィルタ286を外側から加熱し、該フィルタ286による脱臭効率を向上させる。また、隙間296を、フィルタ286の端面288B側から288A側まで通過した過熱蒸気は、その後、フィルタ286の端面288Aからフィルタ286内に導入される。このように、過熱蒸気をフィルタ286内に導入することにより、一層脱臭効果の向上を図ることができる。このように、本実施例によれば、上述した実施例の効果に加え、過熱蒸気発生装置140で生成した過熱蒸気を利用する脱臭部282を設けることとしたので、脱臭装置を別途設ける必要がない。

【0067】

本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

【0068】

(1)前記実施例における大きさ・形状は一例であり、必要に応じて適宜変更可能である。特に、処理炉については、必要とされる熱分布に応じて炉の形状を適宜変更してよい。例えば、処理炉ないし処理室の断面形状を円形や楕円形,あるいは多角形とするなどである。また、処理炉の分割も必要に応じて行えばよく、その分割位置及び分割数も適宜変更してよい。

【0069】

(2)処理炉の設置数や設置方向も任意であり、必要に応じて適宜変更してよい。例えば、図9に示すロータリー型の処理炉190を、横置きのみならず、縦置き,斜め置きとしてもよい。縦置きや斜め置きの場合には、過熱蒸気の比重が空気よりも重いことから、上方から過熱蒸気供給室118へ過熱蒸気を導入すると、処理室116内に均一に過熱蒸気を供給することができる。

【0070】

(3)前記実施例3では、処理室50の内側にヒータ102を設けて過熱蒸気の温度維持を行うこととしたが、図14(A)に示すように、コンベア型の処理炉300の入口及び出口側に、予備加熱装置302及び304を設け、処理炉300本体の温度低下を防止するとともに出入口部での熱損失を最小限に抑えるようにしてもよい。また、予備加熱装置302や304ではなく、出入口部にエアカーテンやのれんなどの他の断熱手段を設けるようにしてもよい。更に、処理室にヒータ102とともに温度センサを設け、該温度センサによる検知結果に基づいて処理室内の温度制御を行うようにしてもよい。

【0071】

(4)処理室の圧力を調整する調整手段を設けるようにしてもよい。例えば、処理室を減圧して過熱蒸気の沸点を下げることにより、比較的低温でも過熱蒸気が液化することがないため、100℃以下の温度でも乾燥などの処理を行うことができる。

【0072】

(5)前記実施例6では、ロータリー型の処理炉190において、処理室の中心の攪拌装置192Aからも過熱蒸気を射出することとしたが、必要に応じて他の形状の処理炉でも中心付近から過熱蒸気の供給を行うようにしてもよい。

【0073】

(6)前記実施例で示した処理室の射出口60,124の径や、過熱蒸気供給管184の長さ及びその射出口186の径,あるいはそれらの形状は、過熱蒸気が処理室内へ均一に供給されるように適宜変更してよい。例えば、図14(B)に示すように、射出口60の形状を、処理室50側へ向かって径が小さくなるように形成し、更に圧力をかけることにより、過熱蒸気供給室52側から送られた過熱蒸気が、処理室50内の多方向へ拡散する。また、図14(C)に示すように、射出口124の径(ないし面積)を、導入口126から遠くなるほど大きくなるように形成することにより、導入口126からの距離に関わらず、全ての位置の射出口124から均一な量及び圧力の過熱蒸気を供給することが可能である。

【0074】

(7)処理対象56としては、例えば、食品,廃水,工業製品,それらの部品,衣料品,薬品,各種原材料,廃棄物,医療用品及び医療廃棄物など、各種のものが適用可能であり、固体や液体のほか、粉末などでもよい。また、処理の形態としては、上述した加熱,乾燥,脱臭のほか、冷却,洗浄,焼結,解凍,除湿,蒸煮,炊飯,殺菌,暖房など、各種の態様が可能である。例えば、食品店舗などでは、パン,ピザ,餃子などの焼成や、コーヒーまでの焙煎などに利用され、食品工場では、食材の乾燥,レトルト食品加温,湯沸し加温,飲料の加熱殺菌,野菜・魚・肉などの解凍に利用される。このほか、汚泥処理機として利用する場合には、例えば、各種工場の汚泥や生ゴミ,焼却炉へ入れる前の予備乾燥,塗料カスなどの処理が可能である。また、熱処理機としては、ゴムの加硫,成形品のアニール,シリコンゲル硬化,砂型の硬化などに利用可能である。更に、乾燥機としては、洗浄後の乾燥,塗料の乾燥,材木・合板の乾燥,樹脂の乾燥,基盤コーティングの乾燥などに適用可能である。

【0075】

(8)前記実施例を組み合わせるようにしてもよい。例えば、前記実施例4では、過熱蒸気供給室118の隙間の幅を調整することにより過熱蒸気の温度低下を防止するようにしたが、他の実施例においても、同様に隙間の幅を調整してよい。

(9)前記実施例では、断熱室に使用後の過熱蒸気を送ることによって、処理室及び過熱蒸気供給室の温度低下の抑制を図ることとしたが、断熱室に空気を充填したり、あるいは真空にしたりすることによって同様の断熱効果を図るようにしてもよい。

【産業上の利用可能性】

【0076】

本発明によれば、処理室の外面または内面側に過熱蒸気供給手段を設けるとともに、少なくとも前記処理室または過熱蒸気供給手段の外側を第1の断熱手段で覆うこととしたので、熱効率のよさが求められる過熱蒸気処理装置の用途に適用できる。特に、前記処理室で利用された後の過熱蒸気を回収し、第1の断熱手段の通路内に導入することにより、回収蒸気の熱量の有効活用に好適である。

【図面の簡単な説明】

【0077】

【図1】本発明の実施例1の全体構成を示す図である。

【図2】前記実施例1の処理炉の構成を示す斜視図である。

【図3】前記図2を#A−#A線に沿って切断した断面図である。

【図4】本発明の実施例2を示す図であり、(A)は処理炉の構成を示す主要断面図,(B)は前記(A)を#B−#B線に沿って切断した断面図である。

【図5】本発明の実施例3を示す図であり、(A)は処理炉の構成を示す主要断面図,(B)は本実施例の処理炉の変形例を示す斜視図である。

【図6】本発明の実施例4の処理炉の構成を示す斜視図である。

【図7】前記図6を#C−#C線に沿って切断した断面図である。

【図8】本発明の実施例5の処理炉の主要部を一部破断して示す斜視図である。

【図9】前記実施例6を示す図であり、(A)は処理炉の構成を示す斜視図,(B)は本実施例の変形例を示す図である。

【図10】本発明の実施例7を示す図であり、(A)は全体構成を示す斜視図,(B)は前記(A)を#D−#D線に沿って切断した断面図である。

【図11】本発明の実施例8を示す図であり、(A)は全体構成を示す斜視図,(B)は前記(A)を#E−#E線に沿って切断した断面図,(C)は本実施例の変形例を示す断面図である。

【図12】本発明の実施例9の全体構成を示す斜視図である。

【図13】前記図12を矢印FG方向から見た側面を一部破断して示す図である。

【図14】本発明の他の実施例を示す図である。

【符号の説明】

【0078】

10:処理炉

12:支持ケース

20:スチーム発生部

22:給水口

24:水

26:ヒータ

27:水位センサ

28:過熱蒸気発生部

30:一次加熱室

32:入口

34:出口

35:排出口

36:ヒータ

37:温度センサ

38:配管

39:圧力センサ

40:二次加熱室

42:入口

44:出口

45:ドレイン排出口

46:ヒータ

50:処理室

50A:入口

50B:入口

50C:背面

52:過熱蒸気供給室

53:外壁

54:コンベア

56:処理対象

58:内壁

60:射出口

62:回収口

64:断熱室

65:外壁

66:排気口

68:配管

69:強制排出装置

70:冷却装置兼ボイラー

72:タンク本体

74A:プール

74B:プール

76:配管

78:導入口

80:排出口

81:排気管

82:給水口

83:水

84:出口

86:配管

88:水蒸気導入口

90:処理炉

92:棚板

94:断熱室

96:回収口

98:断熱材

100:処理炉

102:ヒータ

104:断熱材

110:処理炉

112:入口

114:出口

116:処理室

118:過熱蒸気供給室

120:断熱室

122:内壁

124:射出口

126:導入口

128:蒸気回収口

129:外壁

130:支持ケース

132:配管

134:送り口

136:配管

140:過熱蒸気発生装置

142:タンク本体

142A,142B:端部

144:スチーム発生部

144A:一次加熱部

144B:二次加熱部

146:過熱蒸気発生部

148:水

150:入口

152:パイプ

153:プール

154:パイプ

155:給水口

156:出口

158:ヒータ

160:蒸気溜り

162:一次加熱室

164:入口

168:ヒータ

169:冷却室

170:二次加熱室

172:入口

174:出口

176:ヒータ

180:処理炉

182:内壁

184:過熱蒸気供給管

186:射出口

188:断熱材

190:処理炉

190A:上部

190B:下部

192,192A:攪拌装置

194,194A:回転軸

196:攪拌腕

197:通路

198:射出口

200:処理炉

202:処理室

203:扉

204:回転カゴ

204A:内面

206:過熱蒸気供給室

208:内面

210:射出口

212:導入口

214:蒸気回収口

216:断熱室

217:送り口

218:配管

219:支持ケース

220,220A:過熱蒸気処理装置

222:処理炉

224:収納支持ケース

226A:冷凍装置

226B:解凍装置

226C:醗酵装置

228:扉

230:処理炉

250:汚泥処理装置

252:汚泥処理部

253:本体ケース

254:ホッパ

256:汚泥導入管

258:投入口

259:廃棄口

260:処理室

262:過熱蒸気供給室

263:攪拌装置

264:回転軸

266:スクリュー羽根

268:汚泥

270:内壁

272:射出口

274:導入口

276:外壁

277:排出口

278:回収口

280:配管

282:脱臭部

284:ケース

286:フィルタ

288A:端面

288B:端面

290:排気管

292:配管

294:導入口

296:隙間

300:処理炉

302,304:予備加熱装置

【特許請求の範囲】

【請求項1】

過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、

水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,

該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,

該処理室の外面のほぼ全体を覆うとともに、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,

少なくとも前記過熱蒸気供給手段の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,

を備えたことを特徴とする過熱蒸気処理装置。

【請求項2】

前記過熱蒸気供給手段が、前記処理室の外面の主要部との間に隙間を有するジャケット状であって、

前記過熱蒸気生成手段から前記隙間に導入された過熱蒸気を、前記処理室の壁面に設けられた多数の射出口から前記処理室内に供給することを特徴とする請求項1記載の過熱蒸気処理装置。

【請求項3】

前記過熱蒸気の導入側から遠くなるにつれて、前記過熱蒸気供給手段の隙間の幅を狭くしたことを特徴とする請求項2記載の過熱蒸気処理装置。

【請求項4】

過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、

水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,

該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,

該処理室の内面のほぼ全体に設けられており、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,

少なくとも前記処理室の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,

を備えたことを特徴とする過熱蒸気処理装置。

【請求項5】

前記過熱蒸気供給手段が、前記処理室の壁面の内側ほぼ全体に設けられた配管であって、

前記過熱蒸気生成手段から前記配管に導入された過熱蒸気を、該配管に設けられた多数の射出口から前記処理室内に供給することを特徴とする請求項4記載の過熱蒸気処理装置。

【請求項6】

前記過熱蒸気生成手段が前記処理室または前記過熱蒸気供給手段に近接する位置に設けられているときに、

前記第1の断熱手段は、前記処理室または前記過熱蒸気供給手段の外側とともに、前記過熱蒸気生成手段の外側も覆うことを特徴とする請求項1〜5のいずれかに記載の過熱蒸気処理装置。

【請求項7】

前記第1の断熱手段が、前記過熱蒸気供給手段または処理室の外面との間に隙間を有するジャケット状であることを特徴とする請求項1〜6のいずれかに記載の過熱蒸気処理装置。

【請求項8】

前記第1の断熱手段の隙間中に、前記処理室から回収した過熱蒸気又は空気を流して、少なくとも前記処理室,前記過熱蒸気供給手段,過熱蒸気生成手段のいずれかの温度低下を抑制することを特徴とする請求項7記載の過熱蒸気処理装置。

【請求項9】

前記第1の断熱手段の隙間中を真空として、少なくとも前記処理室,前記過熱蒸気供給手段,過熱蒸気生成手段のいずれかの温度低下を防止することを特徴とする請求項7記載の過熱蒸気処理装置。

【請求項10】

前記処理室または前記第1の断熱手段から回収した過熱蒸気と水との熱交換によって、温水または水蒸気を生成する熱交換手段を設けたことを特徴とする請求項1〜9のいずれかに記載の過熱蒸気処理装置。

【請求項11】

前記熱交換手段によって生成した温水または水蒸気を、前記過熱蒸気生成手段へ送る循環手段を設けたことを特徴とする請求項10記載の過熱蒸気処理装置。

【請求項12】

前記過熱蒸気生成手段が、前記熱交換手段を含むことを特徴とする請求項10記載の過熱蒸気処理装置。

【請求項13】

前記過熱蒸気生成手段は、

水または温水を加熱して水蒸気を生成する水蒸気生成手段,

該水蒸気生成手段によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室,

該一次加熱室において生成した過熱蒸気の通路を有しており、該通路の周囲を冷却媒体で冷却することによって、微細な蒸気粒子のみを通過させる気水分離手段,

該気水分離手段を通過した過熱蒸気を加熱する二次加熱室,

を備えたことを特徴とする請求項1〜12のいずれかに記載の過熱蒸気処理装置。

【請求項14】

前記冷却媒体が、前記水蒸気生成手段で生成した水蒸気であることを特徴とする請求項13記載の過熱蒸気処理装置。

【請求項15】

前記水蒸気生成手段が、前記熱交換手段を含むことを特徴とする請求項13又は14記載の過熱蒸気処理装置。

【請求項16】

前記第1の断熱手段の外面ほぼ全体を覆う第2の断熱手段を備えたことを特徴とする請求項1〜5のいずれかに記載の過熱蒸気処置装置。

【請求項17】

前記過熱蒸気供給手段,前記第1の断熱手段,前記第2の断熱手段が一体となった状態で、少なくとも2つ以上に全体が分割可能であることを特徴とする請求項16記載の過熱蒸気処理装置。

【請求項18】

前記処理室内での処理によって温度が低下した過熱蒸気を、前記処理室外に排出するための強制排出手段を設けたことを特徴とする請求項1〜17のいずれかに記載の過熱蒸気処理装置。

【請求項19】

前記処理室内に、前記過熱蒸気生成手段で生成された過熱蒸気を供給する他の過熱蒸気供給手段を設けたことを特徴とする請求項1〜18のいずれかに記載の過熱蒸気処理装置。

【請求項20】

前記処理室内に、温度調整を行うための加熱手段を設けたことを特徴とする請求項1〜19のいずれかに記載の過熱蒸気処理装置。

【請求項21】

少なくとも前記処理室内または前記過熱蒸気生成手段内に温度センサを設けるとともに、該温度センサによる検知結果に基づいて、前記過熱蒸気供給手段から供給される過熱蒸気の温度制御または前記加熱手段による温度調整を行うことを特徴とする請求項1〜20のいずれかに記載の過熱蒸気処理装置。

【請求項22】

前記処理室の開放部ないし開閉部に、他の加熱手段または他の断熱手段を設けたことを特徴とする請求項1〜21のいずれかに記載の過熱蒸気処理装置。

【請求項23】

前記処理室または過熱蒸気の通路の圧力を調整する圧力調整手段を設けたことを特徴とする請求項1〜22のいずれかに記載の過熱蒸気処理装置。

【請求項24】

前記処理室内での処理に利用されたあとの過熱蒸気,または、処理室内での処理によって前記処理対象から発生したガスを脱臭するための脱臭手段を設けたことを特徴とする請求項1〜23のいずれかに記載の過熱蒸気処理装置。

【請求項25】

前記脱臭手段が、前記過熱蒸気または発生ガスを通過させるフィルタ手段を備えており、

前記過熱蒸気生成手段で生成された過熱蒸気によって、前記フィルタ手段の外側を加熱するとともに、加熱に利用したあとの過熱蒸気を、前記フィルタ手段を通過させることを特徴とする請求項24記載の過熱蒸気処理装置。

【請求項26】

前記過熱蒸気を利用して、前記処理対象に、加熱,乾燥,冷却,洗浄,焼却,解凍,除湿,蒸煮,炊飯,殺菌,防錆,焼なましのいずれかの処理を行うことを特徴とする請求項1〜25のいずれかに記載の過熱蒸気処理装置。

【請求項1】

過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、

水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,

該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,

該処理室の外面のほぼ全体を覆うとともに、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,

少なくとも前記過熱蒸気供給手段の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,

を備えたことを特徴とする過熱蒸気処理装置。

【請求項2】

前記過熱蒸気供給手段が、前記処理室の外面の主要部との間に隙間を有するジャケット状であって、

前記過熱蒸気生成手段から前記隙間に導入された過熱蒸気を、前記処理室の壁面に設けられた多数の射出口から前記処理室内に供給することを特徴とする請求項1記載の過熱蒸気処理装置。

【請求項3】

前記過熱蒸気の導入側から遠くなるにつれて、前記過熱蒸気供給手段の隙間の幅を狭くしたことを特徴とする請求項2記載の過熱蒸気処理装置。

【請求項4】

過熱蒸気を利用して処理対象に必要な処理を行う過熱蒸気処理装置であって、

水,温水,水蒸気のいずれかを加熱して過熱蒸気を生成する過熱蒸気生成手段,

該過熱蒸気生成手段によって生成された過熱蒸気によって、処理対象に必要な処理を行う処理室,

該処理室の内面のほぼ全体に設けられており、前記過熱蒸気生成手段によって生成された過熱蒸気を、前記処理室内に供給する過熱蒸気供給手段,

少なくとも前記処理室の外側を覆うとともに、前記処理室及び過熱蒸気供給手段の温度低下を抑制する第1の断熱手段,

を備えたことを特徴とする過熱蒸気処理装置。

【請求項5】

前記過熱蒸気供給手段が、前記処理室の壁面の内側ほぼ全体に設けられた配管であって、

前記過熱蒸気生成手段から前記配管に導入された過熱蒸気を、該配管に設けられた多数の射出口から前記処理室内に供給することを特徴とする請求項4記載の過熱蒸気処理装置。

【請求項6】

前記過熱蒸気生成手段が前記処理室または前記過熱蒸気供給手段に近接する位置に設けられているときに、

前記第1の断熱手段は、前記処理室または前記過熱蒸気供給手段の外側とともに、前記過熱蒸気生成手段の外側も覆うことを特徴とする請求項1〜5のいずれかに記載の過熱蒸気処理装置。

【請求項7】

前記第1の断熱手段が、前記過熱蒸気供給手段または処理室の外面との間に隙間を有するジャケット状であることを特徴とする請求項1〜6のいずれかに記載の過熱蒸気処理装置。

【請求項8】

前記第1の断熱手段の隙間中に、前記処理室から回収した過熱蒸気又は空気を流して、少なくとも前記処理室,前記過熱蒸気供給手段,過熱蒸気生成手段のいずれかの温度低下を抑制することを特徴とする請求項7記載の過熱蒸気処理装置。

【請求項9】

前記第1の断熱手段の隙間中を真空として、少なくとも前記処理室,前記過熱蒸気供給手段,過熱蒸気生成手段のいずれかの温度低下を防止することを特徴とする請求項7記載の過熱蒸気処理装置。

【請求項10】

前記処理室または前記第1の断熱手段から回収した過熱蒸気と水との熱交換によって、温水または水蒸気を生成する熱交換手段を設けたことを特徴とする請求項1〜9のいずれかに記載の過熱蒸気処理装置。

【請求項11】

前記熱交換手段によって生成した温水または水蒸気を、前記過熱蒸気生成手段へ送る循環手段を設けたことを特徴とする請求項10記載の過熱蒸気処理装置。

【請求項12】

前記過熱蒸気生成手段が、前記熱交換手段を含むことを特徴とする請求項10記載の過熱蒸気処理装置。

【請求項13】

前記過熱蒸気生成手段は、

水または温水を加熱して水蒸気を生成する水蒸気生成手段,

該水蒸気生成手段によって生成した水蒸気を加熱して過熱蒸気を生成する一次加熱室,

該一次加熱室において生成した過熱蒸気の通路を有しており、該通路の周囲を冷却媒体で冷却することによって、微細な蒸気粒子のみを通過させる気水分離手段,

該気水分離手段を通過した過熱蒸気を加熱する二次加熱室,

を備えたことを特徴とする請求項1〜12のいずれかに記載の過熱蒸気処理装置。

【請求項14】

前記冷却媒体が、前記水蒸気生成手段で生成した水蒸気であることを特徴とする請求項13記載の過熱蒸気処理装置。

【請求項15】

前記水蒸気生成手段が、前記熱交換手段を含むことを特徴とする請求項13又は14記載の過熱蒸気処理装置。

【請求項16】

前記第1の断熱手段の外面ほぼ全体を覆う第2の断熱手段を備えたことを特徴とする請求項1〜5のいずれかに記載の過熱蒸気処置装置。

【請求項17】

前記過熱蒸気供給手段,前記第1の断熱手段,前記第2の断熱手段が一体となった状態で、少なくとも2つ以上に全体が分割可能であることを特徴とする請求項16記載の過熱蒸気処理装置。

【請求項18】

前記処理室内での処理によって温度が低下した過熱蒸気を、前記処理室外に排出するための強制排出手段を設けたことを特徴とする請求項1〜17のいずれかに記載の過熱蒸気処理装置。

【請求項19】

前記処理室内に、前記過熱蒸気生成手段で生成された過熱蒸気を供給する他の過熱蒸気供給手段を設けたことを特徴とする請求項1〜18のいずれかに記載の過熱蒸気処理装置。

【請求項20】

前記処理室内に、温度調整を行うための加熱手段を設けたことを特徴とする請求項1〜19のいずれかに記載の過熱蒸気処理装置。

【請求項21】

少なくとも前記処理室内または前記過熱蒸気生成手段内に温度センサを設けるとともに、該温度センサによる検知結果に基づいて、前記過熱蒸気供給手段から供給される過熱蒸気の温度制御または前記加熱手段による温度調整を行うことを特徴とする請求項1〜20のいずれかに記載の過熱蒸気処理装置。

【請求項22】

前記処理室の開放部ないし開閉部に、他の加熱手段または他の断熱手段を設けたことを特徴とする請求項1〜21のいずれかに記載の過熱蒸気処理装置。

【請求項23】

前記処理室または過熱蒸気の通路の圧力を調整する圧力調整手段を設けたことを特徴とする請求項1〜22のいずれかに記載の過熱蒸気処理装置。

【請求項24】

前記処理室内での処理に利用されたあとの過熱蒸気,または、処理室内での処理によって前記処理対象から発生したガスを脱臭するための脱臭手段を設けたことを特徴とする請求項1〜23のいずれかに記載の過熱蒸気処理装置。

【請求項25】

前記脱臭手段が、前記過熱蒸気または発生ガスを通過させるフィルタ手段を備えており、

前記過熱蒸気生成手段で生成された過熱蒸気によって、前記フィルタ手段の外側を加熱するとともに、加熱に利用したあとの過熱蒸気を、前記フィルタ手段を通過させることを特徴とする請求項24記載の過熱蒸気処理装置。

【請求項26】

前記過熱蒸気を利用して、前記処理対象に、加熱,乾燥,冷却,洗浄,焼却,解凍,除湿,蒸煮,炊飯,殺菌,防錆,焼なましのいずれかの処理を行うことを特徴とする請求項1〜25のいずれかに記載の過熱蒸気処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−105523(P2006−105523A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−294457(P2004−294457)

【出願日】平成16年10月7日(2004.10.7)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月7日(2004.10.7)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]