過酷な環境の応用のための傾斜熱膨張係数により接合された複合構造

【課題】異なる熱膨張係数(CTE)を有する部材の一体化構造を提供する。

【解決手段】傾斜された熱膨張係数(CTE)を有する一体化された複合構造は、傾斜されたCTEを有する材料の複数の層を選択し、CTEの傾斜された層化複合物またはニアネットシェイプを生成するために溶接、ろう付け、または固体状態結合のような接合方法を使用することにより形成される。一体化された複合ビレットまたはニアネットシェイプはその後、第1のCTEを有する第1の構造部材の取付けのための第1の表面を生成し、第2のCTEを有する第2の構造部材の取付けのための第2の表面とを生成するように処理される。

【解決手段】傾斜された熱膨張係数(CTE)を有する一体化された複合構造は、傾斜されたCTEを有する材料の複数の層を選択し、CTEの傾斜された層化複合物またはニアネットシェイプを生成するために溶接、ろう付け、または固体状態結合のような接合方法を使用することにより形成される。一体化された複合ビレットまたはニアネットシェイプはその後、第1のCTEを有する第1の構造部材の取付けのための第1の表面を生成し、第2のCTEを有する第2の構造部材の取付けのための第2の表面とを生成するように処理される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は通常、非常に異なる熱膨張係数(CTE)を有する材料およびコンポーネントの相互取付けのための構造の分野に関し、特に非常に異なるCTEを有する2つの構造を接続するため傾斜CTEを有する構成成分による複合構造と、傾斜CDTE複合構造の生成方法に関する。

【背景技術】

【0002】

高い能力、重量効率、長持ちする過酷な環境の構造の必要性には高能力の新しい過酷な環境材料(例えば限定的ではないが、セラミックマトリックス複合物、炭素−炭素複合物、耐火金属/合金/2種類以上の金属、陶性合金、金属間化合物)の使用が余儀なくされる。このような新しい材料は通常の構造の合金と比較して非常に異なるCTEを有する。さらに、これらには延性が少ない可能性がある。このような新しい材料を過酷な環境の構造の設計に組み込むことはこれらが非常に高いCTEおよび延性を有する通常の構造の合金に幾つかの点において取付けられることを必要とする可能性がある。目的とされる過酷な環境に露出されるとき、非常に高い熱応力と歪みが成長され、これらは不所望な結果を招く可能性がある。これはこれらの新しい構造材料の使用を完全に制限し、或いは利用可能な構造合金への取付けを可能にするための重量のペナルティまたは設計の複雑さの増加のために価格の高騰を生じるので問題である。高および低温度の応用で使用するために非常に異なるCTEを有する部材を取付けることは非常に挑戦的な仕事である。(部材が非常に異なるCTEを有するならば通常は実現可能ではない)既存の解決方法は、主にアセンブリが加熱または冷却されるときに異なるCTEを有する部材間の相対的な運動を可能にするように設計された複雑な機械的固定装置を含む。これは複雑な接続を生じる可能性がある。既存の解決方法はこれらが相対的な運動を可能にするのに本質的にフレキシブルであり、これらはエンジン、タービン、ビークルの先端のような典型的に高温の応用で使用するのに最適ではない特徴がある可能性があるために厳格ではない傾向がある。

【発明の概要】

【0003】

それ故、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを製造するために非常に異なるCTEを有する部材を取付けるために使用されることができる構造を提供することが望ましい。

【0004】

さらに、加熱または冷却期間中に相対的な変形を可能にするための複雑化された機構及び複雑な設計に依存せず、エンジン、タービン、ビークルの先端のサブシステムのような過酷な環境で遭遇される広範囲のCTE不一致に対して本質的に適合するように調節された実質的に剛性の解決を可能にするシステムを提供することが望ましい。

【0005】

傾斜熱膨張係数(CTE)インターフェースは第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部とを有する複合構造により与えられる。接合プロセスは傾斜CTEを有する層化された複合ビレットまたはニアネットシェイプを生成するために使用される。CTEの傾斜された層化複合ビレットまたはニアネットシェイプが第1の実施形態では溶接により、第2の実施形態ではろう付けにより、第3の実施形態では固体状態接合により与えられることができる。結果的なCTEの傾斜された層化複合物はその後、第1のCTEを有する第1の構造部材の取付けのための第1の表面を生成し、第2のCTEを有する第2の構造部材の取付けのための第2の表面を生成するように処理される。結果的なアセンブリは大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを製造するために非常に異なるCTEを有する構造部材を取付ける能力を提供する。さらに、アセンブリは加熱または冷却期間中に相対的な運動を可能にするための複雑化された機構及び複雑な設計に依存せず、広範囲のCTE不整合に本質的に適合するように調節された実質的に剛性の解決方法を可能にする。

【0006】

傾斜された熱膨張係数(CTE)インターフェースを生成する方法は、第1のCTEを有する第1の構造コンポーネントへ取付けるための第1の表面を有する第1の取付け層と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を提供することを含んでいる。接合プロセスは傾斜CTEを有する層化された複合ビレットまたはニアネットシェイプを生成するために使用される。CTEの傾斜された層化複合ビレットまたはニアネットシェイプは第1の実施形態では溶接により、第2の実施形態ではろう付けにより、第3の実施形態では固体状態接合により与えられることができる。

【0007】

1.複合構造を具備し、その複合構造は、

第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部と、

第1の端部と第2の端部の間に介在し、それぞれが予め定められたCTEを有する複数の層を有している傾斜構造の熱膨張係数(CTE)のインターフェース。

【0008】

2.接合は溶接物を具備する請求項1記載の傾斜CTEインターフェース。

【0009】

3.溶接物は広範囲のCTEの傾斜された攪拌配合された溶接物である請求項2記載の傾斜CTEインターフェース。

【0010】

4.溶接物は広範囲のCTEの傾斜されたスマート溶融配合された溶接物である請求項2記載の傾斜CTEインターフェース。

【0011】

5.各溶接物は第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に含み、スマート溶融配合された溶接は第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供する請求項4記載の傾斜CTEインターフェース。

【0012】

6.第1のランド部及び結合ランド部の厚さは変化しているCTE特性を生成するために予め定められている請求項5記載の傾斜CTEインターフェース。

【0013】

7.接合はろう付けされる請求項1記載の傾斜CTEインターフェース。

【0014】

8.各層はろう付け処理期間中に隣接する層接合表面との相対運動を可能にするために予め定められた形状の接合表面を含んでいる請求項7記載の傾斜CTEインターフェース。

【0015】

9.各接合表面は傾斜された部分と円錐部分とを含んでいる請求項8記載の傾斜CTEインターフェース。

【0016】

10.各接合のろう付け充填材は傾斜された予備成形マットを有している請求項7記載の傾斜CTEインターフェース。

【0017】

11.接合は固体状態結合されている請求項1記載の傾斜CTEインターフェース。

【0018】

12.固体状態結合された接合は爆着されている請求項11記載の傾斜CTEインターフェース。

【0019】

13.固体状態結合された接合はロール結合されている請求項11記載の傾斜CTEインターフェース。

【0020】

14.複合構造を具備し、その複合構造は、

予め定められたCTEをそれぞれ有し、第1の層ではコバール、第2の層では合金42、第3の層では合金48、第4の層では15−5PH、第5の層ではインコネル718を有する傾斜された順序で選択される5つの層と、

第1の隣接層上の第1のランド部と、第2の隣接層上の結合ランド部とを有する5つの層の隣接層間に介在し、第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供するスマート溶融配合された溶接を有する溶接物と、

第1の構造コンポーネントに溶接された複合物の第1の端部と、第2の構造コンポーネントにろう付けされた第2の端部とを有する傾斜熱膨張係数(CTE)インターフェースを要する航空宇宙構造。

【0021】

15.第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とをCTEの傾斜した順序で接合するステップを含んでいる傾斜された熱膨張係数(CTE)のインターフェースを生成する方法。

【0022】

16.さらに、第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部のために接合された層を後処理し、

第1の構造コンポーネントを第1の取付け層へ取付け、

第2の構造コンポーネントを第2の取付け層へ取付けるステップを含んでいる請求項15記載の方法。

【0023】

17.接合ステップは隣接層を溶接するステップを含んでいる請求項15記載の方法。

【0024】

18.隣接層の溶接ステップは直接的な接合部を広範囲のCTE傾斜攪拌配合された溶接部と溶接する処理を含んでいる請求項17記載の方法。

【0025】

19.隣接層の溶接ステップは広範囲のCTE傾斜スマート溶融配合された溶接部を溶接する処理を含んでいる請求項17記載の方法。

【0026】

20.さらに、第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に設け、スマート溶融配合された溶接を使用して第1のランド部と結合ランド部とを横切って変化するCTE特性を有する接合を横切って段階的溶接素子を生成する請求項19記載の方法。

【0027】

21.第1のランド部を第1の層に、結合ランド部を第1の層に隣接する第2の層に設けるステップは変化するCTE特性を生成するために第1のランド部と結合ランド部の厚さを調節する処理を含んでいる請求項20記載の方法。

【0028】

22.接合ステップは隣接する層をろう付けするステップを含んでいる請求項15記載の方法。

【0029】

23.さらに、ろう付けステップ期間中に隣接する層の接合表面との相対的運動を可能にするように予め定められた形状の接合表面を設けるステップを含んでいる請求項22記載の方法。

【0030】

24.さらに傾斜された予備成形マットを含む各接合のろう付け充填材を与えるステップを含んでいる請求項15記載の方法。

【0031】

25.接合ステップは固体状態結合を含んでいる請求項15記載の方法。

【0032】

26.固体状態結合は爆着である請求項25記載の方法。

【0033】

27.固体状態結合はロール結合である請求項25記載の方法。

【0034】

28.第1のCTEを有する第1の構造コンポーネントを与え、

第2のCTEを有する第2の構造コンポーネントを与え、

第1のCTEを有する第1の構造コンポーネントへ取付けるための第1の端部を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層、少なくとも1つの介在層、第2の取付け層の接合設計を決定し、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とを傾斜CTEを有する複合物として接合し、

第1の構造コンポーネントと第2の構造コンポーネントのサイズの要件に合うように第1の取付け層と第2の取付け層の最終処理を行い、

第1のコンポーネントを複合物へ接合し、

第2のコンポーネントを複合物へ接合するステップを含んでいる傾斜された熱膨張係数(CTE)インターフェースを必要とする航空宇宙構造の製造方法。

【図面の簡単な説明】

【0035】

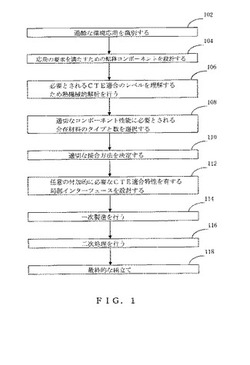

【図1】図1は、ここで提示されている一般化された方法のフローチャートである。

【図2】図2は、典型的なCTEの傾斜された層化複合構造を生成するために使用される例示的な合金のセットの温度の関数としてのCTEのグラフである。

【図3】図3は、第1の実施例の例示的な溶接されたCTEの傾斜された層化複合物構造の斜視図である。

【図4A】図4Aは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4B】図4Bは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4C】図4Cは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4D】図4Dは、開示されている溶接されたCTEの傾斜された層化複合物の実施形態の例示的な方法のフローチャートである。

【図5A】図5Aは、溶融ゾーンを示している突き合わされた接合上の例示的な溶接の断面図である。

【図5B】図5Bは、変化するCTE特性を有する傾斜溶接素子を備えたスマート溶接の透視断面図である。

【図5C】図5Cは、スマート溶接を用いて突き合わされた接合における図4Dの方法の補足ステップのフローチャートである。

【図6A】図6Aは、本発明のある実施形態で使用されたときの攪拌溶接プロセスの斜視図である。

【図6B】図6Bは、図6Aに示されている攪拌溶接プロセスの側断面図である。

【図7A】図7Aは、溶接前の攪拌溶接接合構造の側断面図である。

【図7B】図7Bは、溶接後の攪拌溶接接合構造の側断面図である。

【図7C】図7Cは、二次プロセス後の攪拌溶接接合構造の側断面図である。

【図7D】図7Dは、完了された例示的な攪拌溶接の透視断面図である。

【図8】図8は、第2の実施形態として例示的なろう付けされたCTEの傾斜された層化複合構造の斜視図である。

【図9A】図9Aは、図8のろう付け接合表面を詳細にした例示的なろう付け接合構造の側断面図である。

【図9B】図9Bは、図8のろう付け接合表面を詳細にした例示的なろう付け接合構造の側断面図である。

【図10A】図10Aは、例示的なろう付け充填材料マットおよび結果的なろう付け接合の側断面図である。

【図10B】図10Bは、結果的なろう付け接合及び結果的なろう付け接合の側断面図である。

【図10C】図10Cは、開示されているろう付けされたCTEの傾斜された層化複合物の実施形態の方法のフローチャートである。

【図11A】図11Aは、固体状態結合プロセスの積層のための傾斜CTE材料を示す図である。

【図11B】図11Bは、拡散結合プロセスのステップの概略図である。

【図11C】図11Cは、拡散結合プロセスのステップの概略図である。

【図11D】図11Dは、拡散結合プロセスのステップの概略図である。

【図11E】図11Eは、拡散結合プロセスのステップの概略図である。

【図11F】図11Fは、熱間圧延プロセスの概略図である。

【図11G】図11Gは、爆着プロセスの概略図である。

【図11H】図11Hは、例示的な完成された固体状態結合されたCTEの傾斜された層化複合ビレットの透視図である。

【図11I】図11Iは、開示されている固体状態結合されたCTEの傾斜された層化複合物の実施形態の例示的な方法のフローチャートである。

【図12】図12は、固体状態結合されているCTEの傾斜された層化複合ビレットの最終的なネットシェイプのコンポーネントへの処理のフロー図である。

【図13A】図13Aは、別のインターフェースの幾何学形状を示す図11Hのビレットの斜視図である。

【図13B】図13Bは、図13Aのビレットから生成される第1の別のインターフェースの幾何学形状の斜視図である。

【図13C】図13Cは、図13Aのビレットから生成される第2の別のインターフェース幾何学形状の斜視図である。

【図14A】図14Aは、ロケットエンジンのインジェクタ−スラスタ室相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第1の例示的なプロセスのフローチャートである。

【図14B】図14Bは、図14Aのプロセスを使用して接合されるロケット室及びインジェクタコンポーネントの分解図である。

【図14C】図14Cは、図14Bの第1の例で使用するためのCTEの傾斜された層化コンポーネントの透視図である。

【図14D】図14Dは、図14CのCTEの傾斜された層化コンポーネントの組立て及びろう付けの処理の流れを示す図である。

【図14E】図14Dは、図14CのCTEの傾斜された層化複合物の接合の詳細な断面図である。

【図14F】図14Fは、組み立てられたロケットエンジン構造の透視図である。

【図15A】図15Aは、ロケットエンジンのインジェクタ−スラスタ室相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第2の例示的なプロセスのフローチャートである。

【図15B】図15Bは、第2の例の摩擦攪拌溶接され配合されたCTEの傾斜された層化複合プレートの詳細な透視図である。

【図15C】図15Cは、第2の例のCTEの傾斜された層化複合コンポーネントを生成するために行われる二次処理の処理の流れを示す図である。

【図16A】図16Aは、航空機エンジン−ノズル相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第3の例示的なプロセスのフローチャートである。

【図16B】図16Bは、第3の例におけるインコネル718フランジに接続されるセラミックマトリックス複合排気ノズルを有する航空機エンジンの分解図である。

【図16C】図16Cは、図16Bのアセンブリで使用されるCTEの傾斜された層化複合コネクタリングの透視図である。

【図16D】図16Dは、図16CのCTEの傾斜された層化コンポーネントの接合の詳細な断面図である。

【図16E】図16Eは、第3の例におけるセラミックマトリックス複合排気ノズルおよび最終的なアセンブリに取付けられたCTEの傾斜された層化複合コネクタリングの透視図である。

【図17A】図17Aは、航空機エンジン−ノズル相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第4の例示的なプロセスのフローチャートである。

【図17B】図17Bは、第4の例における固体状態結合されたCTEの傾斜された層化複合ビレットでの局部的な配合を促進するための層間インターフェースに配置された各隣接層材料の交番する薄いホイルのレイアップを表す図である。

【図18】図18は、航空宇宙ビークルの製造およびサービスの方法のフロー図である。

【図19】図19は、図18の航空宇宙ビークルの例としての航空機のブロック図である。

【発明を実施するための形態】

【0036】

ここで説明されている実施形態の特徴及び利点は添付図面を伴って考察するとき以下の詳細な説明を参照することにより良好に理解されるであろう。

非常に異なるCTEを有する部材を相互接続するための傾斜熱膨張係数を有する複合構造の生成には図1に示されているようなプロセスが使用される。応用と環境がステップ102で決定され(過酷な環境の応用を識別)、部材間の転移コンポーネントはステップ104で設計される。このような応用の幾つかの特定の例を次に詳細に説明する。熱機械解析がステップ106で要求とされるCTE適合のレベルを理解するために行われる。適切なコンポーネント性能に必要な介在材料のタイプと数が傾斜CTE複合物についてステップ108で選択される。設計されたCTEの傾斜された層化複合物の適切な接合方法の決定がステップ110で行われる。任意の付加的な必要なCTE適合特性を有する局部インターフェースがステップ112で設計される。CTE層の主な製造はその後選択された製造方法によりステップ114で行われる。仕上げられたコンポーネントが設計されたように生成されるように、ステップ116でCTEの傾斜された層化複合物において二次処理が行われる。その後ステップ118で、生成されたCTEの傾斜コンポーネントとその他の部材の最終的な組立てが行われる。

【0037】

非常に高いCTE部材(例えばインコネル718から作られる部材)を非常に低いCTE部材(例えばセラミックマトリックス複合物のような高度の過酷な環境の材料から作られる部材)を室温と1200Fの間で循環するアセンブリにおいて取付けることを意図する例示的な応用では、傾斜CTE材料は第1の層ではコバールの指定された素子12、第2の層では合金42の指定された素子14、第3の層では合金48の指定された素子16、第4の層では15−5PHの指定された素子18、第5の層ではインコネル718の指定された素子20から選択されることができる。この例の傾斜複合物の例示的な材料の温度関数としてのCTEの値が図2に示されている。

【0038】

一方の端部の低値から他方の端部の高値の範囲にわたるCTE値を有する傾斜材料を使用している例示的な接合されたCTEの傾斜された層化複合物が図3に示されている。複合物10は第1の層12にコバール、第2の層14に合金42、第3の層16に合金48、第4の層18に15−5PH、第5の層20にインコネル718を含んでいる。図3に示されている複合物は以下より詳細に説明するように、CTE構造へ取付けるための機械加工またはその他のプロセスを可能にするために端部の層上で大きな幅22、24を使用する。介在層の幅26、28、30は複合物の全体的な所望のCTE性能に基づいて決定され、隣接層の材料に関してその材料の熱膨張性能に基づいて個々の層で変化されることができる。

【0039】

第1の実施形態では、複合物の層はこれらに限定されないが融着溶接、レーザ/エネルギ溶接および/または摩擦攪拌溶接のような種々の通常の高度の方法を使用して溶接することにより接合される。各材料間のインターフェースを溶接するためのプロセスは溶接ランド部を局部的にCTEを傾斜する方法によって層間の局部的なCTE不整合に適合するように設計されている。

【0040】

融着溶接は溶融と癒着により2以上の材料を接合する手段である。ガスタングステンアーク(GTA)は航空宇宙応用のためのアセンブリを溶接するための好ましい方法である。溶接のエネルギは加工物と電極との間に生成される電気アークによって与えられる。本発明で例示と考えられる合金(コバール、合金42、合金48、15−5PHステンレス鋼、インコネル718)はこのプロセスにより全て溶接可能であり、これは以前に実証された。溶接のパラメータは接合される材料と厚さに応じて変化する。0.063インチ(0.16cm)の厚さの材料を溶接するための典型的なパラメータは約70アンペア、10ボルト、毎分6インチ(15.2cm)(IPM)である。

【0041】

このプロセスの利点は頑丈であることである。パラメータと接合設計は転移の任意の勾配を最小にすることによってCTE転移でより大きな利点を得るため2つの材料の配合を促す手段として変更または調節されることができる。

【0042】

電極は接合部の直接上に位置されることができ、または一方の材料を他方の材料上で溶融させるように左或いは右寄りにされることができる。接合は第1の2つの層16と18との間で図4Aで示されているように簡単な方形の突合せ32であってもよく、また接合を図4Bに示されているようなスカーフ継ぎ34または図4Cに示されているようなレジスタ突合せ36に変更することによって、転移の利点がさらに得られることができる。

【0043】

第1の層16には広い溶接ランド部34が設けられ、隣接層18には結合ランド部36が設けられている。ランド部の長さ38と相対的な深さ40、42は隣接層間のCTE差に基づいて決定される。溶接は1つの側面に限定される必要はない。両側から溶接することも可能である(これは1例として円周の接合で同時に行われることができる)。

【0044】

溶接を用いて傾斜CTE複合物の層を接合するために、図1の一般化された手順が図4Dに示されているように調節される。傾斜熱膨張係数(CTE)インターフェースを生成する方法は第1のCTE402を有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層が404で与えられる。それぞれ予め定められたCTEを有する第1の取付け層と第2の取着け層の間に介在する1以上の層は406で与えられ、ニアネットシェイプの複合物を生成するためにCTEの傾斜順序で第1の取付け層、中間層、第2の取付け層の溶接は408で行われる。サブプロセスAを図5Cに関して詳細に説明する。第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部についての接合された層の後処理がその後410で行われる。第1の構造コンポーネントはその後第1の取付け層412に取付けられ、第2の構造コンポーネントは第2の取付け層414へ取付けられる。

【0045】

例示的なレジスタ突き合わせ接合では、図5Aに示されているように溶融ゾーン48と50を与える2つの電極44、46が使用される。このプロセスは図5Bに示されているように広いCTEの傾斜されたスマート溶融配合接合を生成するように拡張されることができる。スマート溶接プロセスは変化するCTE特性を有する段階的溶接素子52、54、56を生じる。図5Cは図4Dの溶接された接合手順のサブプロセスAの付加的な方法エレメントを与える。第1のランド部はステップ416で第1の層上に設けられ、結合ランド部はステップ418で第1の層に隣接する第2の層上に設けられる。第1及び結合ランド部の厚さは変化するCTE特性を生成するように調節される。突き合わされた溶接素子はステップ420でスマートな溶融配合された溶接を使用して第1及び結合ランド部を横切って変化したCTE特性を有する接合を横切って生成される。

【0046】

摩擦攪拌溶接は接合されている2つの材料が図6AとBに示されているように材料に対して回転するピン−ツール及び肩部の熱及び機械的作用を使用して共に鋳造される。層16と18は図7Aに示されているように接合32で突合せ接触される。層16と18により形成されるワークピース69に対して肩部59を有するツール58はツール回転方向62により移動方向60で移動される。横方向のオフセット64は隣接する材料に基づいて溶接特性を決定する。(米国溶接団体の学術名では「プローブ」としても知られている)ピン−ツール66は溶接を生成し、ツールは図7Bに示されているように混合材料ゾーン70を有する溶接面68を残す。

【0047】

ピン−ツールと肩部の回転は接合線32に関して変換される。(ピン−ツール66と肩部59の移動方向60)の前進側と(移動方向と反対の)後退側が存在する。可塑化金属は溶接ゾーン70で混合され、両材料の配合を生成する。プロセスはアルミニウム合金の溶接でその第1の応用を発見している。市場で入手可能な高温のツールにより、「硬い合金」(例えばニッケルベースの合金、スチール、インバール、コバール、チタニウム合金)の溶接は実現可能である。3つのパラメータ、即ち毎分当りの回転数(RPM),移動速度(毎分当りのインチ)(IPM)、鋳造力(Lbs)の制御は確実で反復可能な溶接に対して重要である。パラメータは接合されている材料および厚さに基づいて変化する。厚さ0.063インチのこの明細書で問題とする合金の典型的なパラメータは約700RPM、8IPM、1800Lbsである。耐熱金属合金または多結晶の立方晶窒化ホウ素(PCBN)のようなピン−ツール66と肩部59の材料はこの明細書では極度の熱およびツールの磨耗を処理するために使用されることができる。

【0048】

この接合プロセスの利点は、合金のうちの1つを1つの面で接合させるように移動方向を後退または前進のいずれかに選択することによって配合が調節されることができ、転移を最適化することである。図6AとBに示されている実施形態では、層16は前進側にあり、層18は後退側にある。また、溶接プロセスは接合の中心線上で直接行われる必要はなく、ピン−ツールは接合される2つの材料の一方のCTEの転移の増加においてより大きな利点を得る手段として、1または他よりも多くの材料を含むように図6Bに示されているように横方向にオフセットされることができる。

【0049】

摩擦攪拌動作は2つの材料の接合に限定される必要はない。摩擦攪拌処理は溶接プロセスの延長であり、ここではピン−ツール66は強化されたCTEで肩部59の補助によりさらに構造を配合する手段として既に共に接合されているワークピース69へ接触され、図7Cに示されているように混合された材料ゾーン72の変形を生じる。層16と18間の例示的な完成された接合70は図7Dに示されている。

【0050】

前述の例で規定されているようにCTEの傾斜された複合溶接構造は加熱または冷却されているアセンブリの部材間の任意のCTEの不整合を本質的に適合するように調節されることができる。設けられるインターフェースは異なるCTEを有する部材間の相対運動を可能にするために複雑化された機械的締付け装置を含まない。簡単で通常の溶接技術が使用されることができ、したがって高い価格、複雑な設計、重量のペナルティを避けることができる。処理方法は種々の素子の幾何学形状(例えば、リング、条帯、ブロック等)におけるCTE傾斜複合構造の製造を可能にし、これはその後、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するために非常に異なるCTEを有する部材を直接取付けるために使用されることができる。さらに、素子の幾何学形状は過酷な環境の応用においてCTE傾斜コンポーネントとして使用されることができる新しい構造を形成するため後処理(例えば機械加工、成形等)されることができる。

【0051】

図8は層82における1端部の低い値から層90における他端部の高い値までの範囲のCTE値を有する材料からなるろう付け構造を使用した接合複合物の第2の実施形態を示している。前の実施形態に関して、層の例示的な材料は図3に示され、複合物80は第1の層82にコバールを、第2の層84に合金42を、第3の層86に合金48を、第4の層88に15−5PHを、第5の層90にインコネル718を組込む。

【0052】

各層間に介在するろう付け接合設計は異なるCTEを有する細部がろう付けサイクル中に密接に接触した状態であることを可能にする。図9Aに示されているように、傾斜したまたは円錐型の結合表面92、94は隣接層が加熱され、ろう付け合金が溶解するときこれらが相互に横切って滑動することを可能にする。ろう付け接合はその後、冷却され、細部はろう付け合金が硬化するまで相互を横切って戻るように滑動し、滑動動作が停止する。

【0053】

代わりに、レジスタ突き合わせ接合96が使用される。第1の層82には広いランド部98が準備され、隣接層84には結合ランド部100が準備されている。ランド部の長さ102と相対的な深さ104と106は隣接層間のCTEの差に基づいて決定される。

【0054】

ろう付け充填材108は局部的に傾斜しているろう付け接合による極度の局部的なCTE不整合に適合する。1例として、広いギャップのCTE傾斜ろう付け接合の生成は図10Aで示されているように傾斜され予備成形されたマットを使用して実現される。各表面上のチタニウムのようなアクチブ層110を含んだマット状にされた予備成形は以下詳細に説明するようにろう付け合金114とアクチブ素子および非溶解充填材を懸架するポリマー接着剤112を使用する。

【0055】

ろう付けは基材よりも低い溶解点を有するろう付け充填材料が接合の目的で2つの近接して固定されたワークピース間に配置される接合方法である。ここで記載されている実施形態の場合、ろう付け材料は異なるCTEを有する材料間に予め配置され、アセンブリは真空または保護環境を有する炉に入れられ、その後ろう付け材料が溶融し、流動し、図10Bに示されているようにワークピースが融着する適切なろう付け温度まで加熱される。

【0056】

溶接される接合に関して、ここで説明する一般化された方法は図10Cに示されているようにろう付け接合用に調節される。傾斜CTEインターフェースを生成する方法は1002で第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層が1004で与えられ、予め定められたCTEをそれぞれ有する第1の取付け層と第2の取付け層に介在する複数の層が1006で与えられる。第1の取付け層、複数の層、第2の取付け層は1008でCTEの傾斜順序で共にろう付けされる。ろう付けは1010でろう付け期間中に相対的な運動を可能にするため接合形状を最初に予め決定し、1012で予備成形されたマットを有するろう付け充填材を挿入し、1014で低いCTE材料外の高いCTEで層接合を組み立てることによって実現される。

【0057】

第1および第2の構造コンポーネントの寸法決めおよび取り付けインターフェースの細部に対する接合層の後処理はその後1016で実現される。第1の構造コンポーネントはその後1018で第1の取付け層に取付けられ、第2の構造コンポーネントは1020で第2の取付け層に取付けられる。

【0058】

この明細書の例示的な材料のろう付け充填材料は伝統的に全ての金属元素からなる。ニッケルろう付けのような幾つかのろう付け合金系は卑金属の液相線及び固相線よりもかなり下に液相線及び固相線を抑制するようにホウ素および/またはシリコンを使用する。市場で入手可能なニッケルベースのろう付け合金を使用する典型的なろう付け動作は、図11B乃至Eに関して詳細に説明するように、全てのアセンブリおよびツーリングをろう付け温度まで加熱し基材に拡散が生じることを可能にするのに必要な時間、華氏1850度において真空で加熱することを含んでいる。

【0059】

さらに新しいろう付け材料は炭化珪素のような不活性材料の割合を変化して生成されている。これらの不活性材料はろう付けの高温と、その後のジェットエンジンまたはロケットモータのような応用のための動作温度に耐えることができる。ろう付け材料と不活性材料との混合はろう付け温度よりもかなり低温で炉中で揮発される接着剤を使用することにより変化する厚さのマットへ処理されることができる。不活性材料の厚さと割合を変化することにより、接合される各基材に適合するように接合のCTEを調節することが可能である。

【0060】

引張応力とは対照的に、せん断でロードされるときにろう付け接合は最良に機能することができる。図9AとBに関して説明されているスカーフ継ぎまたはレジスタ突き合わせ接合は工学応用には最適である。しかしながら、環状アセンブリのろう付けはさらに基材の組立てにより強化されることができ、それによって高いCTEは低いCTE材料の外側部分である。このようにして高いCTE材料はろう付けサイクル期間中にさらに膨張し、その後低いCTE材料上で収縮し、残留する圧縮応力を生成する。(ろう付け温度よりもかなり低い)組立て動作期間中、圧縮残留応力が有効なことは明白である。

【0061】

ここで記載されている第3の実施形態は図2に示され第1の実施形態で前述した材料を使用する図11Aの強化前の示されている多数の層122、124、126、128、130を強化することによって1端部の低値から他端部の高値までの範囲のCTE値を有する傾斜材料の図11Hの接合された複合ビレット120を提供する。この第3の実施形態では、候補材料は図11B−Eで示されているような拡散結合/ろう付け、図11Fで示されているような爆着、図11Gで示されているような熱間圧延結合のような種々の方法を使用して固体状態結合される。結果的なビレットは図11Hに示されている。

【0062】

図11B−Eに示されているように、拡散結合は2つの材料層、例示的な層122と124間に介在するろう付け充填材料層108を生成することにより実現される。介在層は図11Cに示されているように溶解され、その後、図11Dに示されているようにヘテロ結合へ等温で凝固される。ビレットはその後図11Eに示されているようにホモジニアス結合を得るように処理される。

【0063】

図11Fに示されているような熱間圧延では、材料層122、124、126、128、130が切断され、表面処理され、積層され、加熱され、その後ホモジニアス結合を生成するようにローラー131を通して圧縮される。

【0064】

図11Gに示されている爆着は、第1の材料層の基板1110に対してスタンドオフ距離1114で維持され装薬シート1116を被せられている第2の材料層1112を与えることにより実現される。波頭1118を発生する装薬の爆発は結合ゾーン1112で接合する2つの材料層間に内曲した噴出1120を生じる。

【0065】

固体状態結合を用いる傾斜熱膨張係数(CTE)インターフェースの生成方法は、溶接の場合と類似しており、図11Iで示されているようにステップ1132で第1のCTEを有する第1の構造コンポーネントに取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層がステップ1134で与えられる。予め定められたCTEをそれぞれ有する第1の取付け層と第2の取付け層に介在する1以上の材料層が1138複合ビレットを生成するためにCTEの傾斜順序で固体状態結合される。第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部をニアネットシェイプに整合し最終処理を行うことによる、接合されたCTEの傾斜された層化複合ビレットの後処理はステップ1140で実現される。第1の構造コンポーネントはその後ステップ1142で第1の取付け層へ取付けられ、第2の構造コンポーネントはステップ1144で第2の取付け層へ取付けられる。

【0066】

前述の例で規定されているようなCTEの傾斜複合構造は加熱または冷却されているアセンブリの部材間の任意のCTEの不整合を本質的に適合するために調節されることができる。傾斜CTE複合物は異なるCTEを有する部材間の相対的な運動を可能にするために複雑にされた機械的締付け装置の要求を軽減する。簡単で一般的な接合技術は部材を取付け、したがって高価格、複雑な設計、重量のペナルティを回避するために使用されることができる。処理方法は種々の素子の幾何学形状(例えば、リング、条帯、ブロック等)におけるCTEの傾斜され一体化された複合構造の製造を可能にし、これはその後、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するため非常に異なるCTEを有する部材を直接取付けるために使用されることができる。さらに、素子の幾何学形状は過酷な環境の応用においてCTEの傾斜コンポーネントとして使用されることができる新しい構造を形成するために後処理(例えば機械加工、成形等)されることができる。

【0067】

図12は図11A−Hで示されている固体状態処理を用いて形成された層化ビレットのフロープロセスを示している。ビレット120が形成され、その後予備形状132を生成するように機械加工され、介在形状134へ鍛造することにより拡張され、その後ニアネットシェイプの取付けリング136を生成するために圧延される。

【0068】

さらに、図13A−Cに示されているように、接合の一体性を最適化するための種々のインターフェース設計が使用される。図13Aに示されているベースの一体化されたビレット120は種々の結合する表面構造のために機械加工されることができる。層間の直交インターフェースは条帯の縦軸に実質的に垂直な傾斜CTE層インターフェース140を有する複合接続条帯138に対して図13Bに示されているように実現されることができる。代わりに図13Cに示されているように、ビレットはCTE勾配による局部的な応力に良好に適合するために層間の傾斜された結合インターフェース144を有する複合条帯142を提供するように機械加工され処理される。介在層の幅は複合物の全体的な所望のCTE性能に基づいて決定され、隣接層材料で変化されることができる。

【0069】

過酷な環境応用における普通に存在する取付け/密封要求の以下の例は、過酷な環境応用で大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するために非常に異なるCTEを有する部材を取付け/密封部材に使用されることのできる頑丈で航空力学的な軽量で簡単で廉価な構造を開発するために前述の実施形態で説明したCTEの傾斜された層化複合構造を含ませる方法の例として与えられている。

【実施例1】

【0070】

ロケットエンジンアセンブリにおけるセラミックマトリックス複合スラスタ室150のチタニウムインジェクタ152への取付けが図14Bに示されている。

【0071】

ロケット燃焼室の構造の最も普通の材料はケイ化物被覆Nb合金である。2500F(燃焼温度の約50%)に限定された動作温度と、燃料膜の冷却がこの熱限度を維持するために使用される。大量の燃料膜冷却の使用は不所望な結果を招く可能性がある。高性能へのキーとなるのは燃焼室材料寿命限定機構である。高性能の別の挑戦的な問題は燃焼室をインジェクタに取付けながら漏洩のない接合を行うことである。燃焼室は高温で動作するが、インジェクタは低温に維持される必要がある。現在Nbロケット燃焼室はインジェクタへ直接溶接されている。

【0072】

セラミックマトリックス複合物室の使用は、プルーム汚染を減少し、(現在のNb室と比較して通常の推進剤で最大の可能な性能に非常に近い)高い熱余裕を有する高性能のロケットエンジンの設計を可能にできる。これらのロケットエンジンはその後通常の温度で動作し、再使用可能な宇宙船で寿命を増加する。セラミックマトリックス複合燃焼室とチタニウムインジェクタは直接溶接されることができず、他の取付け選択肢は大きなCTE不整合のために実際的ではないので、これらの間に漏洩のない取付けを行うことはまた挑戦的である。この問題はまた前述の実施形態を使用して解決されることができる。

【0073】

通常図1で説明されている方法はこの図14Aの例で詳細に改良され、図14B、14C、14Dの図に関して説明する。示されている方法は過酷な環境応用でステップ1402の評価が行われ、これは示されている例ではチタニウムから製造されたインジェクタとCMCから構成された燃焼室を有するロケットエンジン中のインジェクタ−室取付けコンポーネントである。コンポーネント設計1404はその後、一方の側でEB溶接される円筒形の相互取付けリングをチタニウムインジェクタへ与え、CMC室の対向面にろう付けされることにより実現される。熱機械解析がその後1406で行われ、これは華氏約1300度のインターフェースの最大温度と、主に熱応力による機械的負荷を示している。各部材の温度依存CTE特性はCTE不整合のレベルを決定するために評価される。加熱/冷却(運用中に遭遇する温度勾配)のレベルとアセンブリの熱機械的負荷条件が評価される。材料選択1408がその後行われる。例示的な応用では、図14Cに示されているような3つの層、即ちチタニウム156、合金42 158、コバール160積層を有する転移リング154はCTE不整合を適切に適合させる。接合方法1410はニアネットシェイプのコンポーネントでの適切な層の構築のため炉内ろう付けを使用して選択される。接合方法は、示されている実施形態では典型的なコンポーネント寸法及び設計の複雑性において低レベルについて選択される。局部インターフェース設計1412は例示的な応用では、図10Aと図10Bに関して前述したプロセスのような局部的に傾斜されたインターフェースを与えるように広いギャップのろう付け予備成形の使用を構成する配合された層間インターフェースを与えるように選択される。図14Dに示されているように、高いCTEのリングが常に低いCTEの材料の外側にあり設計された広いギャップの傾斜ろう付け予備成形155がインターフェースに位置されるように、リング156、158、160は積層される。一次製造1414はその後、図14Dのフロー図に示されているように、組み立てられた層構造を高温の真空炉161で延長された期間ろう付けすることによる積層化で実現される。最終的なアセンブリ1416は図14Fで示されているような最終的なアセンブリのために、複合転移リング154のチタニウム側156をインジェクタ150にEB溶接し、コバール側160をノズル152にろう付けすることにより実現される。

【実施例2】

【0074】

図14Bに示されているようにセラミックマトリックス複合室150をロケットエンジンアセンブリのチタニウムインジェクタ152に取付ける別の方法は、転移コンポーネント154の層を攪拌溶接することにより与えられる。

【0075】

図15Aはこの例の一般化された方法の改良を示しており、図6AとBおよび15Bに関して説明される。示されている方法は過酷な環境応用1502の評価を行い、それは示されている例ではチタニウムから製造されるインジェクタを有するロケットエンジンとCMCから構成される室におけるインジェクタ−室取付けコンポーネントである。コンポーネント設計1504は1面でチタニウムインジェクタにEB溶接され、対向面上でCMC室にろう付けされる円筒形の相互取付けリングを使用して実現される。熱機械的解析がその後1506で行われ、これは華氏約1300度のインターフェースの最大温度と、主に熱応力による機械的負荷を示している。各部材の温度依存CTE特性はCTE不整合のレベルを決定するために評価される。加熱/冷却(運用中に遭遇する温度勾配)のレベルとアセンブリの熱機械的負荷条件が評価される。材料選択1508がその後行われる。例示的な応用では、図14Cに示されているような3つの層、即ちチタニウム156、合金42 158、コバール160積層を有する転移リング154はCTE不整合を適切に適合する。接合方法1510は通常の攪拌溶接を使用するように選択される。接合方法は、示されている実施形態では典型的なコンポーネント寸法及び設計の複雑性において低レベルについて選択される。局部インターフェース設計1512は例示的な応用では、図6AとBおよび図7A−Cに関して前述したプロセスのような段階化された層間インターフェースで構成する配合された層間インターフェースを与えるように選択される。図15Bに示されているように、一次製造1514はその後図15Bに示されているように組み立てられた層構造を攪拌溶接して実現される。二次処理はその後図15Cに示されているように1516で、予備成形164を生成するため攪拌溶接により生成されたCTEの傾斜された層化プレート162を熱間圧延し、予備成形を短い条帯166に切断し、その後リング168を生成するために継ぎ目で短い条帯を圧延して溶接し、その御最終的な複合転移リング154を生成するために化学研磨されることにより実現される。最終的なアセンブリ1518は図14Fに示されている仕上げられたアセンブリのために複合転移リング154のチタニウム側156をインジェクタ150へEB溶接し、コバール側160をノズル152へろう付けすることにより実現される。

【0076】

図14Fの組み立てられたインジェクタ及びセラミック室は記載された3つの合金層を有する傾斜複合リング154を示している。

【実施例3】

【0077】

図16Bに示されている航空機のエンジン−ノズル取付けコンポーネント170では、エンジンフランジ(取付けインターフェース)172はインコネル718から作られ、ノズル174はCMCである。

【0078】

航空機エンジンは燃焼器部を高温で作動することによってより燃料の良好な倹約を行うことができる。通常排気系に使用される金属合金は高温では不所望に短い運用寿命である可能性がある。現在の金属排気系をセラミックマトリックス複合物に置換することによりこの問題を解決でき、潜在的に重量の減少を助ける可能性がある。しかしながらこのようなセラミックマトリックス複合排気系(非常に低いCTE)は超合金エンジンインターフェース(非常に高いCTE)に結合するように設計されなければならない。漏洩のない取付けをセラミックマトリックス複合ノズルと(例えばインコネル718で作られる)超合金フランジとの間に設けることは、これらが直接溶接されることができず、他の取付けの選択肢が大きなCTE不整合のために実際的ではないため挑戦的である。CTE不整合はここに記載する実施形態を使用して解決されることができる。これを行うために高温の金属アダプタリングが必要とされ、このアダプタリングは低い歪みで故障を生じるセラミックマトリックス複合物と結合するのに適切な特徴を組み込む。このインターフェース設計はインコネル718フランジとセラミックマトリックス複合ノズルとの間の大きなCTE不整合を適合する必要がある。

【0079】

図16Aはこの例の一般化された方法の改良を示し、図16Cと16Dおよび前述の図4A−Cと図5AおよびBに関して説明される。この方法は航空機のエンジン−ノズル取付けコンポーネントを構成する過酷な環境応用の決定をステップ1602で行い、ここではエンジンフランジはインコネル718であり、ノズルはCMCである。コンポーネント設計はステップ1604で行われ、第1の側で718フランジに、対向面でCMCノズルにボルトにより結合される円筒形の相互取付けリングを必要とする。熱機械的解析は1606で行われ、主として熱応力による負荷を有して華氏約1200度のインターフェースの最大温度を規定する。718フランジとCMCノズルとの間のCTE不整合を適合するために図2に関して前述したような特性を有してインコネル718層20と15−5PH層18と合金48層16と合金42層13とコバール層12とを含んだ図16Cに示されているような5つの層の積層を有する相互取付けリングの材料選択が1608で行われる。製造方法はニアネットシェイプのコンポーネントを生成するために円周のガスタングステンアーク溶接を使用して、予測されるコンポーネント寸法と設計の複雑性における低レベルに基づいて1610で選択される。局部インターフェース設計は図5A−Cに関して前述したように一方の材料が他の材料上で配合し溶解するのをさらに促進するように傾斜された電極との突き合わされた段階的な接合を使用してCTE不整合をさらに最小にするために1612で行われる。一次製造はその後1614で、ガスタングステンを使用して実現され、設計されるような溶接方法である。結果的な接合の断面図が図5Bで示されているような接合の細部と共に図16Dに示されている。二次処理はその後1616で行われ、リングを最終的なインターフェース寸法に機械加工し化学研磨する。最終的なアセンブリ1618はその後、718エンジンフランジをCTE傾斜複合リングの718側に、CMCノズルをリングのコバール側にボルトにより結合することによって実現される。

【0080】

図16Eの組み立てられたリングおよびCMCノズルはノズルへボルトで結合される説明した5つの合金層を有する傾斜複合リング170を示している。

【実施例4】

【0081】

図15Bに示されている構成の固体状態結合を使用する別のエンジン−ノズル取付けコンポーネント170では、エンジンフランジ(取付けインターフェース)172はインコネル718から作られ、ノズル174はCMCである。

【0082】

図17Aはこの例の一般化された方法の改良を示し、図17Bと前述の図11A−Hに関して示されている。この方法は航空機のエンジン−ノズル取付けコンポーネントを構成する過酷な環境応用1702の決定を行い、ここではエンジンフランジはインコネル718であり、ノズルはCMCである。コンポーネント設計は1704で行われ、第1の側で718フランジに、対向面でCMCノズルにボルトにより結合される円筒形の相互取付けリングを必要とする。熱機械的解析はステップ1706で行われ、主に熱応力による負荷を有して華氏約1200度のインターフェースの最大温度を規定する。718フランジとCMCノズルとの間のCTE不整合を適合するために図2に関して前述した特性を有してインコネル718層20と15−5PH層18と合金48層16と合金42層13とコバール層12とを含んだ図16Cに示されているような5つの層の積層を有する相互取付けリングの材料選択が1708で行われる。製造方法は予測されるコンポーネント寸法と設計の複雑性における低レベルに基づいて1610で選択され、爆着が製造方法として選択される。局部インターフェース設計は図17Bに関して示されるように局部的な配合を促進するため層間インターフェースに位置される各隣接層材料の交番する薄いホイル190、192を使用してCTE不整合局部インターフェースをさらに最小にするために行われる。一次製造はその後1714で、図11Fに関して前述したように予め定められた層および交番する層間ホイルとを有する複合ビレットを生成するために爆着を使用して1714で実現される。二次処理はその後ビレットからの予備成形を整合し、予備成形をニアネットシェイプへ熱間圧延し、その後図12に関して前述したような最終インターフェース寸法に機械加工または化学研磨することにより1716で行われる。最終的なアセンブリ1718はその後、718エンジンフランジをCTE傾斜複合リングの718面にボルトにより結合し、CMCノズルをリングのコバール面にボルトにより結合することによって実現される。

【0083】

図16Eの組み立てられたリングおよびCMCノズルは、ノズルにボルトにより結合されるとして説明される5つの合金層を有する傾斜複合リング170を示している。

【0084】

図18と19を参照すると、記載された実施形態は図18に示されているように製造及び運用方法200と図19で示されているように航空宇宙ビークルまたは航空機202について説明されることができる。図18と19の説明では、実施例3に関して説明したようなエンジンを有する航空機を説明するが、ビークルはロケット、宇宙船またはその他の航空宇宙、船舶、戦闘システムを含むビークル及びその他のビークル応用であってもよい。製造前の期間、例示的な方法200は図2の航空機202の仕様及び設計204と材料の調達206を含むことができる。製造中、航空機202のコンポーネントとサブアセンブリの製造208及びシステムの統合210が行われる。その後航空機202は運用214のために検定および運送212をされる。カスタマにより運用されながら、航空機202は日常のメンテナンス及び運用216のスケジュールを定められる(変更、再構成、一新等を含むことができる)。

【0085】

方法200の各プロセスはシステムインテグレータ、第3パーティ、および/またはオペレータ(例えばカスタマ)により行われ実行されることができる。この説明の目的に対しては、システムインテグレータは限定的ではないが任意の多数の航空機製造業と主要システムの下請け会社を含むことができ、第3パーティは限定的ではないが任意の複数の販売業者、下請け会社、供給業者を含むことができ、オペレータは航空会社、リース会社、軍事エンティティ、運用組織等であってもよい。

【0086】

図19に示されているように、例示的な方法200により生成される航空機202は複数のシステム220と内装222とを有する機体218を含むことができる。高レベルのシステム220の例には推進系224、電気系226、水圧系226、環境系230の1以上を含む。

【0087】

ここで実施されることができる装置及び方法は製造及びサービス運用方法200の任意の1以上の段階の期間中に使用されることができる。例えば、製造プロセス208に対応するコンポーネントまたはサブアセンブリは航空機202が運用中に製造されるコンポーネントまたはサブアセンブリと類似した方法で製造または生産されることができる。また1以上の装置の実施形態、方法の実施形態またはその組合せは例えば実質的に航空機202の組み立てを実質的に促進させ、その価格を減少することにより製造段208および210期間中に使用されることができる。同様に、1以上の装置の実施形態、方法の実施形態またはその組合せは例えば発明の限定としてではなくメンテナンス及び運用サービス216のような航空機202が運用中の間に使用されることができる。

【0088】

特許法に必要とされるように本発明の種々の実施形態を詳細に説明し、当業者はここで説明した特別な実施形態に対する変形および代替を認識するであろう。このような変形は特許請求の範囲に規定されているように本願の技術的範囲内である。

【技術分野】

【0001】

本発明の実施形態は通常、非常に異なる熱膨張係数(CTE)を有する材料およびコンポーネントの相互取付けのための構造の分野に関し、特に非常に異なるCTEを有する2つの構造を接続するため傾斜CTEを有する構成成分による複合構造と、傾斜CDTE複合構造の生成方法に関する。

【背景技術】

【0002】

高い能力、重量効率、長持ちする過酷な環境の構造の必要性には高能力の新しい過酷な環境材料(例えば限定的ではないが、セラミックマトリックス複合物、炭素−炭素複合物、耐火金属/合金/2種類以上の金属、陶性合金、金属間化合物)の使用が余儀なくされる。このような新しい材料は通常の構造の合金と比較して非常に異なるCTEを有する。さらに、これらには延性が少ない可能性がある。このような新しい材料を過酷な環境の構造の設計に組み込むことはこれらが非常に高いCTEおよび延性を有する通常の構造の合金に幾つかの点において取付けられることを必要とする可能性がある。目的とされる過酷な環境に露出されるとき、非常に高い熱応力と歪みが成長され、これらは不所望な結果を招く可能性がある。これはこれらの新しい構造材料の使用を完全に制限し、或いは利用可能な構造合金への取付けを可能にするための重量のペナルティまたは設計の複雑さの増加のために価格の高騰を生じるので問題である。高および低温度の応用で使用するために非常に異なるCTEを有する部材を取付けることは非常に挑戦的な仕事である。(部材が非常に異なるCTEを有するならば通常は実現可能ではない)既存の解決方法は、主にアセンブリが加熱または冷却されるときに異なるCTEを有する部材間の相対的な運動を可能にするように設計された複雑な機械的固定装置を含む。これは複雑な接続を生じる可能性がある。既存の解決方法はこれらが相対的な運動を可能にするのに本質的にフレキシブルであり、これらはエンジン、タービン、ビークルの先端のような典型的に高温の応用で使用するのに最適ではない特徴がある可能性があるために厳格ではない傾向がある。

【発明の概要】

【0003】

それ故、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを製造するために非常に異なるCTEを有する部材を取付けるために使用されることができる構造を提供することが望ましい。

【0004】

さらに、加熱または冷却期間中に相対的な変形を可能にするための複雑化された機構及び複雑な設計に依存せず、エンジン、タービン、ビークルの先端のサブシステムのような過酷な環境で遭遇される広範囲のCTE不一致に対して本質的に適合するように調節された実質的に剛性の解決を可能にするシステムを提供することが望ましい。

【0005】

傾斜熱膨張係数(CTE)インターフェースは第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部とを有する複合構造により与えられる。接合プロセスは傾斜CTEを有する層化された複合ビレットまたはニアネットシェイプを生成するために使用される。CTEの傾斜された層化複合ビレットまたはニアネットシェイプが第1の実施形態では溶接により、第2の実施形態ではろう付けにより、第3の実施形態では固体状態接合により与えられることができる。結果的なCTEの傾斜された層化複合物はその後、第1のCTEを有する第1の構造部材の取付けのための第1の表面を生成し、第2のCTEを有する第2の構造部材の取付けのための第2の表面を生成するように処理される。結果的なアセンブリは大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを製造するために非常に異なるCTEを有する構造部材を取付ける能力を提供する。さらに、アセンブリは加熱または冷却期間中に相対的な運動を可能にするための複雑化された機構及び複雑な設計に依存せず、広範囲のCTE不整合に本質的に適合するように調節された実質的に剛性の解決方法を可能にする。

【0006】

傾斜された熱膨張係数(CTE)インターフェースを生成する方法は、第1のCTEを有する第1の構造コンポーネントへ取付けるための第1の表面を有する第1の取付け層と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を提供することを含んでいる。接合プロセスは傾斜CTEを有する層化された複合ビレットまたはニアネットシェイプを生成するために使用される。CTEの傾斜された層化複合ビレットまたはニアネットシェイプは第1の実施形態では溶接により、第2の実施形態ではろう付けにより、第3の実施形態では固体状態接合により与えられることができる。

【0007】

1.複合構造を具備し、その複合構造は、

第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部と、

第1の端部と第2の端部の間に介在し、それぞれが予め定められたCTEを有する複数の層を有している傾斜構造の熱膨張係数(CTE)のインターフェース。

【0008】

2.接合は溶接物を具備する請求項1記載の傾斜CTEインターフェース。

【0009】

3.溶接物は広範囲のCTEの傾斜された攪拌配合された溶接物である請求項2記載の傾斜CTEインターフェース。

【0010】

4.溶接物は広範囲のCTEの傾斜されたスマート溶融配合された溶接物である請求項2記載の傾斜CTEインターフェース。

【0011】

5.各溶接物は第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に含み、スマート溶融配合された溶接は第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供する請求項4記載の傾斜CTEインターフェース。

【0012】

6.第1のランド部及び結合ランド部の厚さは変化しているCTE特性を生成するために予め定められている請求項5記載の傾斜CTEインターフェース。

【0013】

7.接合はろう付けされる請求項1記載の傾斜CTEインターフェース。

【0014】

8.各層はろう付け処理期間中に隣接する層接合表面との相対運動を可能にするために予め定められた形状の接合表面を含んでいる請求項7記載の傾斜CTEインターフェース。

【0015】

9.各接合表面は傾斜された部分と円錐部分とを含んでいる請求項8記載の傾斜CTEインターフェース。

【0016】

10.各接合のろう付け充填材は傾斜された予備成形マットを有している請求項7記載の傾斜CTEインターフェース。

【0017】

11.接合は固体状態結合されている請求項1記載の傾斜CTEインターフェース。

【0018】

12.固体状態結合された接合は爆着されている請求項11記載の傾斜CTEインターフェース。

【0019】

13.固体状態結合された接合はロール結合されている請求項11記載の傾斜CTEインターフェース。

【0020】

14.複合構造を具備し、その複合構造は、

予め定められたCTEをそれぞれ有し、第1の層ではコバール、第2の層では合金42、第3の層では合金48、第4の層では15−5PH、第5の層ではインコネル718を有する傾斜された順序で選択される5つの層と、

第1の隣接層上の第1のランド部と、第2の隣接層上の結合ランド部とを有する5つの層の隣接層間に介在し、第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供するスマート溶融配合された溶接を有する溶接物と、

第1の構造コンポーネントに溶接された複合物の第1の端部と、第2の構造コンポーネントにろう付けされた第2の端部とを有する傾斜熱膨張係数(CTE)インターフェースを要する航空宇宙構造。

【0021】

15.第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とをCTEの傾斜した順序で接合するステップを含んでいる傾斜された熱膨張係数(CTE)のインターフェースを生成する方法。

【0022】

16.さらに、第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部のために接合された層を後処理し、

第1の構造コンポーネントを第1の取付け層へ取付け、

第2の構造コンポーネントを第2の取付け層へ取付けるステップを含んでいる請求項15記載の方法。

【0023】

17.接合ステップは隣接層を溶接するステップを含んでいる請求項15記載の方法。

【0024】

18.隣接層の溶接ステップは直接的な接合部を広範囲のCTE傾斜攪拌配合された溶接部と溶接する処理を含んでいる請求項17記載の方法。

【0025】

19.隣接層の溶接ステップは広範囲のCTE傾斜スマート溶融配合された溶接部を溶接する処理を含んでいる請求項17記載の方法。

【0026】

20.さらに、第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に設け、スマート溶融配合された溶接を使用して第1のランド部と結合ランド部とを横切って変化するCTE特性を有する接合を横切って段階的溶接素子を生成する請求項19記載の方法。

【0027】

21.第1のランド部を第1の層に、結合ランド部を第1の層に隣接する第2の層に設けるステップは変化するCTE特性を生成するために第1のランド部と結合ランド部の厚さを調節する処理を含んでいる請求項20記載の方法。

【0028】

22.接合ステップは隣接する層をろう付けするステップを含んでいる請求項15記載の方法。

【0029】

23.さらに、ろう付けステップ期間中に隣接する層の接合表面との相対的運動を可能にするように予め定められた形状の接合表面を設けるステップを含んでいる請求項22記載の方法。

【0030】

24.さらに傾斜された予備成形マットを含む各接合のろう付け充填材を与えるステップを含んでいる請求項15記載の方法。

【0031】

25.接合ステップは固体状態結合を含んでいる請求項15記載の方法。

【0032】

26.固体状態結合は爆着である請求項25記載の方法。

【0033】

27.固体状態結合はロール結合である請求項25記載の方法。

【0034】

28.第1のCTEを有する第1の構造コンポーネントを与え、

第2のCTEを有する第2の構造コンポーネントを与え、

第1のCTEを有する第1の構造コンポーネントへ取付けるための第1の端部を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層、少なくとも1つの介在層、第2の取付け層の接合設計を決定し、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とを傾斜CTEを有する複合物として接合し、

第1の構造コンポーネントと第2の構造コンポーネントのサイズの要件に合うように第1の取付け層と第2の取付け層の最終処理を行い、

第1のコンポーネントを複合物へ接合し、

第2のコンポーネントを複合物へ接合するステップを含んでいる傾斜された熱膨張係数(CTE)インターフェースを必要とする航空宇宙構造の製造方法。

【図面の簡単な説明】

【0035】

【図1】図1は、ここで提示されている一般化された方法のフローチャートである。

【図2】図2は、典型的なCTEの傾斜された層化複合構造を生成するために使用される例示的な合金のセットの温度の関数としてのCTEのグラフである。

【図3】図3は、第1の実施例の例示的な溶接されたCTEの傾斜された層化複合物構造の斜視図である。

【図4A】図4Aは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4B】図4Bは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4C】図4Cは、溶接されたCTEの傾斜された層化複合物の実施形態で使用される接合構造の断面図である。

【図4D】図4Dは、開示されている溶接されたCTEの傾斜された層化複合物の実施形態の例示的な方法のフローチャートである。

【図5A】図5Aは、溶融ゾーンを示している突き合わされた接合上の例示的な溶接の断面図である。

【図5B】図5Bは、変化するCTE特性を有する傾斜溶接素子を備えたスマート溶接の透視断面図である。

【図5C】図5Cは、スマート溶接を用いて突き合わされた接合における図4Dの方法の補足ステップのフローチャートである。

【図6A】図6Aは、本発明のある実施形態で使用されたときの攪拌溶接プロセスの斜視図である。

【図6B】図6Bは、図6Aに示されている攪拌溶接プロセスの側断面図である。

【図7A】図7Aは、溶接前の攪拌溶接接合構造の側断面図である。

【図7B】図7Bは、溶接後の攪拌溶接接合構造の側断面図である。

【図7C】図7Cは、二次プロセス後の攪拌溶接接合構造の側断面図である。

【図7D】図7Dは、完了された例示的な攪拌溶接の透視断面図である。

【図8】図8は、第2の実施形態として例示的なろう付けされたCTEの傾斜された層化複合構造の斜視図である。

【図9A】図9Aは、図8のろう付け接合表面を詳細にした例示的なろう付け接合構造の側断面図である。

【図9B】図9Bは、図8のろう付け接合表面を詳細にした例示的なろう付け接合構造の側断面図である。

【図10A】図10Aは、例示的なろう付け充填材料マットおよび結果的なろう付け接合の側断面図である。

【図10B】図10Bは、結果的なろう付け接合及び結果的なろう付け接合の側断面図である。

【図10C】図10Cは、開示されているろう付けされたCTEの傾斜された層化複合物の実施形態の方法のフローチャートである。

【図11A】図11Aは、固体状態結合プロセスの積層のための傾斜CTE材料を示す図である。

【図11B】図11Bは、拡散結合プロセスのステップの概略図である。

【図11C】図11Cは、拡散結合プロセスのステップの概略図である。

【図11D】図11Dは、拡散結合プロセスのステップの概略図である。

【図11E】図11Eは、拡散結合プロセスのステップの概略図である。

【図11F】図11Fは、熱間圧延プロセスの概略図である。

【図11G】図11Gは、爆着プロセスの概略図である。

【図11H】図11Hは、例示的な完成された固体状態結合されたCTEの傾斜された層化複合ビレットの透視図である。

【図11I】図11Iは、開示されている固体状態結合されたCTEの傾斜された層化複合物の実施形態の例示的な方法のフローチャートである。

【図12】図12は、固体状態結合されているCTEの傾斜された層化複合ビレットの最終的なネットシェイプのコンポーネントへの処理のフロー図である。

【図13A】図13Aは、別のインターフェースの幾何学形状を示す図11Hのビレットの斜視図である。

【図13B】図13Bは、図13Aのビレットから生成される第1の別のインターフェースの幾何学形状の斜視図である。

【図13C】図13Cは、図13Aのビレットから生成される第2の別のインターフェース幾何学形状の斜視図である。

【図14A】図14Aは、ロケットエンジンのインジェクタ−スラスタ室相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第1の例示的なプロセスのフローチャートである。

【図14B】図14Bは、図14Aのプロセスを使用して接合されるロケット室及びインジェクタコンポーネントの分解図である。

【図14C】図14Cは、図14Bの第1の例で使用するためのCTEの傾斜された層化コンポーネントの透視図である。

【図14D】図14Dは、図14CのCTEの傾斜された層化コンポーネントの組立て及びろう付けの処理の流れを示す図である。

【図14E】図14Dは、図14CのCTEの傾斜された層化複合物の接合の詳細な断面図である。

【図14F】図14Fは、組み立てられたロケットエンジン構造の透視図である。

【図15A】図15Aは、ロケットエンジンのインジェクタ−スラスタ室相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第2の例示的なプロセスのフローチャートである。

【図15B】図15Bは、第2の例の摩擦攪拌溶接され配合されたCTEの傾斜された層化複合プレートの詳細な透視図である。

【図15C】図15Cは、第2の例のCTEの傾斜された層化複合コンポーネントを生成するために行われる二次処理の処理の流れを示す図である。

【図16A】図16Aは、航空機エンジン−ノズル相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第3の例示的なプロセスのフローチャートである。

【図16B】図16Bは、第3の例におけるインコネル718フランジに接続されるセラミックマトリックス複合排気ノズルを有する航空機エンジンの分解図である。

【図16C】図16Cは、図16Bのアセンブリで使用されるCTEの傾斜された層化複合コネクタリングの透視図である。

【図16D】図16Dは、図16CのCTEの傾斜された層化コンポーネントの接合の詳細な断面図である。

【図16E】図16Eは、第3の例におけるセラミックマトリックス複合排気ノズルおよび最終的なアセンブリに取付けられたCTEの傾斜された層化複合コネクタリングの透視図である。

【図17A】図17Aは、航空機エンジン−ノズル相互取付けコンポーネントとしてCTEの傾斜された層化複合物を使用する航空宇宙構造を生成するための第4の例示的なプロセスのフローチャートである。

【図17B】図17Bは、第4の例における固体状態結合されたCTEの傾斜された層化複合ビレットでの局部的な配合を促進するための層間インターフェースに配置された各隣接層材料の交番する薄いホイルのレイアップを表す図である。

【図18】図18は、航空宇宙ビークルの製造およびサービスの方法のフロー図である。

【図19】図19は、図18の航空宇宙ビークルの例としての航空機のブロック図である。

【発明を実施するための形態】

【0036】

ここで説明されている実施形態の特徴及び利点は添付図面を伴って考察するとき以下の詳細な説明を参照することにより良好に理解されるであろう。

非常に異なるCTEを有する部材を相互接続するための傾斜熱膨張係数を有する複合構造の生成には図1に示されているようなプロセスが使用される。応用と環境がステップ102で決定され(過酷な環境の応用を識別)、部材間の転移コンポーネントはステップ104で設計される。このような応用の幾つかの特定の例を次に詳細に説明する。熱機械解析がステップ106で要求とされるCTE適合のレベルを理解するために行われる。適切なコンポーネント性能に必要な介在材料のタイプと数が傾斜CTE複合物についてステップ108で選択される。設計されたCTEの傾斜された層化複合物の適切な接合方法の決定がステップ110で行われる。任意の付加的な必要なCTE適合特性を有する局部インターフェースがステップ112で設計される。CTE層の主な製造はその後選択された製造方法によりステップ114で行われる。仕上げられたコンポーネントが設計されたように生成されるように、ステップ116でCTEの傾斜された層化複合物において二次処理が行われる。その後ステップ118で、生成されたCTEの傾斜コンポーネントとその他の部材の最終的な組立てが行われる。

【0037】

非常に高いCTE部材(例えばインコネル718から作られる部材)を非常に低いCTE部材(例えばセラミックマトリックス複合物のような高度の過酷な環境の材料から作られる部材)を室温と1200Fの間で循環するアセンブリにおいて取付けることを意図する例示的な応用では、傾斜CTE材料は第1の層ではコバールの指定された素子12、第2の層では合金42の指定された素子14、第3の層では合金48の指定された素子16、第4の層では15−5PHの指定された素子18、第5の層ではインコネル718の指定された素子20から選択されることができる。この例の傾斜複合物の例示的な材料の温度関数としてのCTEの値が図2に示されている。

【0038】

一方の端部の低値から他方の端部の高値の範囲にわたるCTE値を有する傾斜材料を使用している例示的な接合されたCTEの傾斜された層化複合物が図3に示されている。複合物10は第1の層12にコバール、第2の層14に合金42、第3の層16に合金48、第4の層18に15−5PH、第5の層20にインコネル718を含んでいる。図3に示されている複合物は以下より詳細に説明するように、CTE構造へ取付けるための機械加工またはその他のプロセスを可能にするために端部の層上で大きな幅22、24を使用する。介在層の幅26、28、30は複合物の全体的な所望のCTE性能に基づいて決定され、隣接層の材料に関してその材料の熱膨張性能に基づいて個々の層で変化されることができる。

【0039】

第1の実施形態では、複合物の層はこれらに限定されないが融着溶接、レーザ/エネルギ溶接および/または摩擦攪拌溶接のような種々の通常の高度の方法を使用して溶接することにより接合される。各材料間のインターフェースを溶接するためのプロセスは溶接ランド部を局部的にCTEを傾斜する方法によって層間の局部的なCTE不整合に適合するように設計されている。

【0040】

融着溶接は溶融と癒着により2以上の材料を接合する手段である。ガスタングステンアーク(GTA)は航空宇宙応用のためのアセンブリを溶接するための好ましい方法である。溶接のエネルギは加工物と電極との間に生成される電気アークによって与えられる。本発明で例示と考えられる合金(コバール、合金42、合金48、15−5PHステンレス鋼、インコネル718)はこのプロセスにより全て溶接可能であり、これは以前に実証された。溶接のパラメータは接合される材料と厚さに応じて変化する。0.063インチ(0.16cm)の厚さの材料を溶接するための典型的なパラメータは約70アンペア、10ボルト、毎分6インチ(15.2cm)(IPM)である。

【0041】

このプロセスの利点は頑丈であることである。パラメータと接合設計は転移の任意の勾配を最小にすることによってCTE転移でより大きな利点を得るため2つの材料の配合を促す手段として変更または調節されることができる。

【0042】

電極は接合部の直接上に位置されることができ、または一方の材料を他方の材料上で溶融させるように左或いは右寄りにされることができる。接合は第1の2つの層16と18との間で図4Aで示されているように簡単な方形の突合せ32であってもよく、また接合を図4Bに示されているようなスカーフ継ぎ34または図4Cに示されているようなレジスタ突合せ36に変更することによって、転移の利点がさらに得られることができる。

【0043】

第1の層16には広い溶接ランド部34が設けられ、隣接層18には結合ランド部36が設けられている。ランド部の長さ38と相対的な深さ40、42は隣接層間のCTE差に基づいて決定される。溶接は1つの側面に限定される必要はない。両側から溶接することも可能である(これは1例として円周の接合で同時に行われることができる)。

【0044】

溶接を用いて傾斜CTE複合物の層を接合するために、図1の一般化された手順が図4Dに示されているように調節される。傾斜熱膨張係数(CTE)インターフェースを生成する方法は第1のCTE402を有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層が404で与えられる。それぞれ予め定められたCTEを有する第1の取付け層と第2の取着け層の間に介在する1以上の層は406で与えられ、ニアネットシェイプの複合物を生成するためにCTEの傾斜順序で第1の取付け層、中間層、第2の取付け層の溶接は408で行われる。サブプロセスAを図5Cに関して詳細に説明する。第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部についての接合された層の後処理がその後410で行われる。第1の構造コンポーネントはその後第1の取付け層412に取付けられ、第2の構造コンポーネントは第2の取付け層414へ取付けられる。

【0045】

例示的なレジスタ突き合わせ接合では、図5Aに示されているように溶融ゾーン48と50を与える2つの電極44、46が使用される。このプロセスは図5Bに示されているように広いCTEの傾斜されたスマート溶融配合接合を生成するように拡張されることができる。スマート溶接プロセスは変化するCTE特性を有する段階的溶接素子52、54、56を生じる。図5Cは図4Dの溶接された接合手順のサブプロセスAの付加的な方法エレメントを与える。第1のランド部はステップ416で第1の層上に設けられ、結合ランド部はステップ418で第1の層に隣接する第2の層上に設けられる。第1及び結合ランド部の厚さは変化するCTE特性を生成するように調節される。突き合わされた溶接素子はステップ420でスマートな溶融配合された溶接を使用して第1及び結合ランド部を横切って変化したCTE特性を有する接合を横切って生成される。

【0046】

摩擦攪拌溶接は接合されている2つの材料が図6AとBに示されているように材料に対して回転するピン−ツール及び肩部の熱及び機械的作用を使用して共に鋳造される。層16と18は図7Aに示されているように接合32で突合せ接触される。層16と18により形成されるワークピース69に対して肩部59を有するツール58はツール回転方向62により移動方向60で移動される。横方向のオフセット64は隣接する材料に基づいて溶接特性を決定する。(米国溶接団体の学術名では「プローブ」としても知られている)ピン−ツール66は溶接を生成し、ツールは図7Bに示されているように混合材料ゾーン70を有する溶接面68を残す。

【0047】

ピン−ツールと肩部の回転は接合線32に関して変換される。(ピン−ツール66と肩部59の移動方向60)の前進側と(移動方向と反対の)後退側が存在する。可塑化金属は溶接ゾーン70で混合され、両材料の配合を生成する。プロセスはアルミニウム合金の溶接でその第1の応用を発見している。市場で入手可能な高温のツールにより、「硬い合金」(例えばニッケルベースの合金、スチール、インバール、コバール、チタニウム合金)の溶接は実現可能である。3つのパラメータ、即ち毎分当りの回転数(RPM),移動速度(毎分当りのインチ)(IPM)、鋳造力(Lbs)の制御は確実で反復可能な溶接に対して重要である。パラメータは接合されている材料および厚さに基づいて変化する。厚さ0.063インチのこの明細書で問題とする合金の典型的なパラメータは約700RPM、8IPM、1800Lbsである。耐熱金属合金または多結晶の立方晶窒化ホウ素(PCBN)のようなピン−ツール66と肩部59の材料はこの明細書では極度の熱およびツールの磨耗を処理するために使用されることができる。

【0048】

この接合プロセスの利点は、合金のうちの1つを1つの面で接合させるように移動方向を後退または前進のいずれかに選択することによって配合が調節されることができ、転移を最適化することである。図6AとBに示されている実施形態では、層16は前進側にあり、層18は後退側にある。また、溶接プロセスは接合の中心線上で直接行われる必要はなく、ピン−ツールは接合される2つの材料の一方のCTEの転移の増加においてより大きな利点を得る手段として、1または他よりも多くの材料を含むように図6Bに示されているように横方向にオフセットされることができる。

【0049】

摩擦攪拌動作は2つの材料の接合に限定される必要はない。摩擦攪拌処理は溶接プロセスの延長であり、ここではピン−ツール66は強化されたCTEで肩部59の補助によりさらに構造を配合する手段として既に共に接合されているワークピース69へ接触され、図7Cに示されているように混合された材料ゾーン72の変形を生じる。層16と18間の例示的な完成された接合70は図7Dに示されている。

【0050】

前述の例で規定されているようにCTEの傾斜された複合溶接構造は加熱または冷却されているアセンブリの部材間の任意のCTEの不整合を本質的に適合するように調節されることができる。設けられるインターフェースは異なるCTEを有する部材間の相対運動を可能にするために複雑化された機械的締付け装置を含まない。簡単で通常の溶接技術が使用されることができ、したがって高い価格、複雑な設計、重量のペナルティを避けることができる。処理方法は種々の素子の幾何学形状(例えば、リング、条帯、ブロック等)におけるCTE傾斜複合構造の製造を可能にし、これはその後、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するために非常に異なるCTEを有する部材を直接取付けるために使用されることができる。さらに、素子の幾何学形状は過酷な環境の応用においてCTE傾斜コンポーネントとして使用されることができる新しい構造を形成するため後処理(例えば機械加工、成形等)されることができる。

【0051】

図8は層82における1端部の低い値から層90における他端部の高い値までの範囲のCTE値を有する材料からなるろう付け構造を使用した接合複合物の第2の実施形態を示している。前の実施形態に関して、層の例示的な材料は図3に示され、複合物80は第1の層82にコバールを、第2の層84に合金42を、第3の層86に合金48を、第4の層88に15−5PHを、第5の層90にインコネル718を組込む。

【0052】

各層間に介在するろう付け接合設計は異なるCTEを有する細部がろう付けサイクル中に密接に接触した状態であることを可能にする。図9Aに示されているように、傾斜したまたは円錐型の結合表面92、94は隣接層が加熱され、ろう付け合金が溶解するときこれらが相互に横切って滑動することを可能にする。ろう付け接合はその後、冷却され、細部はろう付け合金が硬化するまで相互を横切って戻るように滑動し、滑動動作が停止する。

【0053】

代わりに、レジスタ突き合わせ接合96が使用される。第1の層82には広いランド部98が準備され、隣接層84には結合ランド部100が準備されている。ランド部の長さ102と相対的な深さ104と106は隣接層間のCTEの差に基づいて決定される。

【0054】

ろう付け充填材108は局部的に傾斜しているろう付け接合による極度の局部的なCTE不整合に適合する。1例として、広いギャップのCTE傾斜ろう付け接合の生成は図10Aで示されているように傾斜され予備成形されたマットを使用して実現される。各表面上のチタニウムのようなアクチブ層110を含んだマット状にされた予備成形は以下詳細に説明するようにろう付け合金114とアクチブ素子および非溶解充填材を懸架するポリマー接着剤112を使用する。

【0055】

ろう付けは基材よりも低い溶解点を有するろう付け充填材料が接合の目的で2つの近接して固定されたワークピース間に配置される接合方法である。ここで記載されている実施形態の場合、ろう付け材料は異なるCTEを有する材料間に予め配置され、アセンブリは真空または保護環境を有する炉に入れられ、その後ろう付け材料が溶融し、流動し、図10Bに示されているようにワークピースが融着する適切なろう付け温度まで加熱される。

【0056】

溶接される接合に関して、ここで説明する一般化された方法は図10Cに示されているようにろう付け接合用に調節される。傾斜CTEインターフェースを生成する方法は1002で第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層が1004で与えられ、予め定められたCTEをそれぞれ有する第1の取付け層と第2の取付け層に介在する複数の層が1006で与えられる。第1の取付け層、複数の層、第2の取付け層は1008でCTEの傾斜順序で共にろう付けされる。ろう付けは1010でろう付け期間中に相対的な運動を可能にするため接合形状を最初に予め決定し、1012で予備成形されたマットを有するろう付け充填材を挿入し、1014で低いCTE材料外の高いCTEで層接合を組み立てることによって実現される。

【0057】

第1および第2の構造コンポーネントの寸法決めおよび取り付けインターフェースの細部に対する接合層の後処理はその後1016で実現される。第1の構造コンポーネントはその後1018で第1の取付け層に取付けられ、第2の構造コンポーネントは1020で第2の取付け層に取付けられる。

【0058】

この明細書の例示的な材料のろう付け充填材料は伝統的に全ての金属元素からなる。ニッケルろう付けのような幾つかのろう付け合金系は卑金属の液相線及び固相線よりもかなり下に液相線及び固相線を抑制するようにホウ素および/またはシリコンを使用する。市場で入手可能なニッケルベースのろう付け合金を使用する典型的なろう付け動作は、図11B乃至Eに関して詳細に説明するように、全てのアセンブリおよびツーリングをろう付け温度まで加熱し基材に拡散が生じることを可能にするのに必要な時間、華氏1850度において真空で加熱することを含んでいる。

【0059】

さらに新しいろう付け材料は炭化珪素のような不活性材料の割合を変化して生成されている。これらの不活性材料はろう付けの高温と、その後のジェットエンジンまたはロケットモータのような応用のための動作温度に耐えることができる。ろう付け材料と不活性材料との混合はろう付け温度よりもかなり低温で炉中で揮発される接着剤を使用することにより変化する厚さのマットへ処理されることができる。不活性材料の厚さと割合を変化することにより、接合される各基材に適合するように接合のCTEを調節することが可能である。

【0060】

引張応力とは対照的に、せん断でロードされるときにろう付け接合は最良に機能することができる。図9AとBに関して説明されているスカーフ継ぎまたはレジスタ突き合わせ接合は工学応用には最適である。しかしながら、環状アセンブリのろう付けはさらに基材の組立てにより強化されることができ、それによって高いCTEは低いCTE材料の外側部分である。このようにして高いCTE材料はろう付けサイクル期間中にさらに膨張し、その後低いCTE材料上で収縮し、残留する圧縮応力を生成する。(ろう付け温度よりもかなり低い)組立て動作期間中、圧縮残留応力が有効なことは明白である。

【0061】

ここで記載されている第3の実施形態は図2に示され第1の実施形態で前述した材料を使用する図11Aの強化前の示されている多数の層122、124、126、128、130を強化することによって1端部の低値から他端部の高値までの範囲のCTE値を有する傾斜材料の図11Hの接合された複合ビレット120を提供する。この第3の実施形態では、候補材料は図11B−Eで示されているような拡散結合/ろう付け、図11Fで示されているような爆着、図11Gで示されているような熱間圧延結合のような種々の方法を使用して固体状態結合される。結果的なビレットは図11Hに示されている。

【0062】

図11B−Eに示されているように、拡散結合は2つの材料層、例示的な層122と124間に介在するろう付け充填材料層108を生成することにより実現される。介在層は図11Cに示されているように溶解され、その後、図11Dに示されているようにヘテロ結合へ等温で凝固される。ビレットはその後図11Eに示されているようにホモジニアス結合を得るように処理される。

【0063】

図11Fに示されているような熱間圧延では、材料層122、124、126、128、130が切断され、表面処理され、積層され、加熱され、その後ホモジニアス結合を生成するようにローラー131を通して圧縮される。

【0064】

図11Gに示されている爆着は、第1の材料層の基板1110に対してスタンドオフ距離1114で維持され装薬シート1116を被せられている第2の材料層1112を与えることにより実現される。波頭1118を発生する装薬の爆発は結合ゾーン1112で接合する2つの材料層間に内曲した噴出1120を生じる。

【0065】

固体状態結合を用いる傾斜熱膨張係数(CTE)インターフェースの生成方法は、溶接の場合と類似しており、図11Iで示されているようにステップ1132で第1のCTEを有する第1の構造コンポーネントに取付けるための表面を有する第1の取付け層を提供することにより実現される。第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層がステップ1134で与えられる。予め定められたCTEをそれぞれ有する第1の取付け層と第2の取付け層に介在する1以上の材料層が1138複合ビレットを生成するためにCTEの傾斜順序で固体状態結合される。第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部をニアネットシェイプに整合し最終処理を行うことによる、接合されたCTEの傾斜された層化複合ビレットの後処理はステップ1140で実現される。第1の構造コンポーネントはその後ステップ1142で第1の取付け層へ取付けられ、第2の構造コンポーネントはステップ1144で第2の取付け層へ取付けられる。

【0066】

前述の例で規定されているようなCTEの傾斜複合構造は加熱または冷却されているアセンブリの部材間の任意のCTEの不整合を本質的に適合するために調節されることができる。傾斜CTE複合物は異なるCTEを有する部材間の相対的な運動を可能にするために複雑にされた機械的締付け装置の要求を軽減する。簡単で一般的な接合技術は部材を取付け、したがって高価格、複雑な設計、重量のペナルティを回避するために使用されることができる。処理方法は種々の素子の幾何学形状(例えば、リング、条帯、ブロック等)におけるCTEの傾斜され一体化された複合構造の製造を可能にし、これはその後、大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するため非常に異なるCTEを有する部材を直接取付けるために使用されることができる。さらに、素子の幾何学形状は過酷な環境の応用においてCTEの傾斜コンポーネントとして使用されることができる新しい構造を形成するために後処理(例えば機械加工、成形等)されることができる。

【0067】

図12は図11A−Hで示されている固体状態処理を用いて形成された層化ビレットのフロープロセスを示している。ビレット120が形成され、その後予備形状132を生成するように機械加工され、介在形状134へ鍛造することにより拡張され、その後ニアネットシェイプの取付けリング136を生成するために圧延される。

【0068】

さらに、図13A−Cに示されているように、接合の一体性を最適化するための種々のインターフェース設計が使用される。図13Aに示されているベースの一体化されたビレット120は種々の結合する表面構造のために機械加工されることができる。層間の直交インターフェースは条帯の縦軸に実質的に垂直な傾斜CTE層インターフェース140を有する複合接続条帯138に対して図13Bに示されているように実現されることができる。代わりに図13Cに示されているように、ビレットはCTE勾配による局部的な応力に良好に適合するために層間の傾斜された結合インターフェース144を有する複合条帯142を提供するように機械加工され処理される。介在層の幅は複合物の全体的な所望のCTE性能に基づいて決定され、隣接層材料で変化されることができる。

【0069】

過酷な環境応用における普通に存在する取付け/密封要求の以下の例は、過酷な環境応用で大きな熱応力または歪みを誘起せずに加熱または冷却されることができるアセンブリを生成するために非常に異なるCTEを有する部材を取付け/密封部材に使用されることのできる頑丈で航空力学的な軽量で簡単で廉価な構造を開発するために前述の実施形態で説明したCTEの傾斜された層化複合構造を含ませる方法の例として与えられている。

【実施例1】

【0070】

ロケットエンジンアセンブリにおけるセラミックマトリックス複合スラスタ室150のチタニウムインジェクタ152への取付けが図14Bに示されている。

【0071】

ロケット燃焼室の構造の最も普通の材料はケイ化物被覆Nb合金である。2500F(燃焼温度の約50%)に限定された動作温度と、燃料膜の冷却がこの熱限度を維持するために使用される。大量の燃料膜冷却の使用は不所望な結果を招く可能性がある。高性能へのキーとなるのは燃焼室材料寿命限定機構である。高性能の別の挑戦的な問題は燃焼室をインジェクタに取付けながら漏洩のない接合を行うことである。燃焼室は高温で動作するが、インジェクタは低温に維持される必要がある。現在Nbロケット燃焼室はインジェクタへ直接溶接されている。

【0072】

セラミックマトリックス複合物室の使用は、プルーム汚染を減少し、(現在のNb室と比較して通常の推進剤で最大の可能な性能に非常に近い)高い熱余裕を有する高性能のロケットエンジンの設計を可能にできる。これらのロケットエンジンはその後通常の温度で動作し、再使用可能な宇宙船で寿命を増加する。セラミックマトリックス複合燃焼室とチタニウムインジェクタは直接溶接されることができず、他の取付け選択肢は大きなCTE不整合のために実際的ではないので、これらの間に漏洩のない取付けを行うことはまた挑戦的である。この問題はまた前述の実施形態を使用して解決されることができる。

【0073】

通常図1で説明されている方法はこの図14Aの例で詳細に改良され、図14B、14C、14Dの図に関して説明する。示されている方法は過酷な環境応用でステップ1402の評価が行われ、これは示されている例ではチタニウムから製造されたインジェクタとCMCから構成された燃焼室を有するロケットエンジン中のインジェクタ−室取付けコンポーネントである。コンポーネント設計1404はその後、一方の側でEB溶接される円筒形の相互取付けリングをチタニウムインジェクタへ与え、CMC室の対向面にろう付けされることにより実現される。熱機械解析がその後1406で行われ、これは華氏約1300度のインターフェースの最大温度と、主に熱応力による機械的負荷を示している。各部材の温度依存CTE特性はCTE不整合のレベルを決定するために評価される。加熱/冷却(運用中に遭遇する温度勾配)のレベルとアセンブリの熱機械的負荷条件が評価される。材料選択1408がその後行われる。例示的な応用では、図14Cに示されているような3つの層、即ちチタニウム156、合金42 158、コバール160積層を有する転移リング154はCTE不整合を適切に適合させる。接合方法1410はニアネットシェイプのコンポーネントでの適切な層の構築のため炉内ろう付けを使用して選択される。接合方法は、示されている実施形態では典型的なコンポーネント寸法及び設計の複雑性において低レベルについて選択される。局部インターフェース設計1412は例示的な応用では、図10Aと図10Bに関して前述したプロセスのような局部的に傾斜されたインターフェースを与えるように広いギャップのろう付け予備成形の使用を構成する配合された層間インターフェースを与えるように選択される。図14Dに示されているように、高いCTEのリングが常に低いCTEの材料の外側にあり設計された広いギャップの傾斜ろう付け予備成形155がインターフェースに位置されるように、リング156、158、160は積層される。一次製造1414はその後、図14Dのフロー図に示されているように、組み立てられた層構造を高温の真空炉161で延長された期間ろう付けすることによる積層化で実現される。最終的なアセンブリ1416は図14Fで示されているような最終的なアセンブリのために、複合転移リング154のチタニウム側156をインジェクタ150にEB溶接し、コバール側160をノズル152にろう付けすることにより実現される。

【実施例2】

【0074】

図14Bに示されているようにセラミックマトリックス複合室150をロケットエンジンアセンブリのチタニウムインジェクタ152に取付ける別の方法は、転移コンポーネント154の層を攪拌溶接することにより与えられる。

【0075】

図15Aはこの例の一般化された方法の改良を示しており、図6AとBおよび15Bに関して説明される。示されている方法は過酷な環境応用1502の評価を行い、それは示されている例ではチタニウムから製造されるインジェクタを有するロケットエンジンとCMCから構成される室におけるインジェクタ−室取付けコンポーネントである。コンポーネント設計1504は1面でチタニウムインジェクタにEB溶接され、対向面上でCMC室にろう付けされる円筒形の相互取付けリングを使用して実現される。熱機械的解析がその後1506で行われ、これは華氏約1300度のインターフェースの最大温度と、主に熱応力による機械的負荷を示している。各部材の温度依存CTE特性はCTE不整合のレベルを決定するために評価される。加熱/冷却(運用中に遭遇する温度勾配)のレベルとアセンブリの熱機械的負荷条件が評価される。材料選択1508がその後行われる。例示的な応用では、図14Cに示されているような3つの層、即ちチタニウム156、合金42 158、コバール160積層を有する転移リング154はCTE不整合を適切に適合する。接合方法1510は通常の攪拌溶接を使用するように選択される。接合方法は、示されている実施形態では典型的なコンポーネント寸法及び設計の複雑性において低レベルについて選択される。局部インターフェース設計1512は例示的な応用では、図6AとBおよび図7A−Cに関して前述したプロセスのような段階化された層間インターフェースで構成する配合された層間インターフェースを与えるように選択される。図15Bに示されているように、一次製造1514はその後図15Bに示されているように組み立てられた層構造を攪拌溶接して実現される。二次処理はその後図15Cに示されているように1516で、予備成形164を生成するため攪拌溶接により生成されたCTEの傾斜された層化プレート162を熱間圧延し、予備成形を短い条帯166に切断し、その後リング168を生成するために継ぎ目で短い条帯を圧延して溶接し、その御最終的な複合転移リング154を生成するために化学研磨されることにより実現される。最終的なアセンブリ1518は図14Fに示されている仕上げられたアセンブリのために複合転移リング154のチタニウム側156をインジェクタ150へEB溶接し、コバール側160をノズル152へろう付けすることにより実現される。

【0076】

図14Fの組み立てられたインジェクタ及びセラミック室は記載された3つの合金層を有する傾斜複合リング154を示している。

【実施例3】

【0077】

図16Bに示されている航空機のエンジン−ノズル取付けコンポーネント170では、エンジンフランジ(取付けインターフェース)172はインコネル718から作られ、ノズル174はCMCである。

【0078】

航空機エンジンは燃焼器部を高温で作動することによってより燃料の良好な倹約を行うことができる。通常排気系に使用される金属合金は高温では不所望に短い運用寿命である可能性がある。現在の金属排気系をセラミックマトリックス複合物に置換することによりこの問題を解決でき、潜在的に重量の減少を助ける可能性がある。しかしながらこのようなセラミックマトリックス複合排気系(非常に低いCTE)は超合金エンジンインターフェース(非常に高いCTE)に結合するように設計されなければならない。漏洩のない取付けをセラミックマトリックス複合ノズルと(例えばインコネル718で作られる)超合金フランジとの間に設けることは、これらが直接溶接されることができず、他の取付けの選択肢が大きなCTE不整合のために実際的ではないため挑戦的である。CTE不整合はここに記載する実施形態を使用して解決されることができる。これを行うために高温の金属アダプタリングが必要とされ、このアダプタリングは低い歪みで故障を生じるセラミックマトリックス複合物と結合するのに適切な特徴を組み込む。このインターフェース設計はインコネル718フランジとセラミックマトリックス複合ノズルとの間の大きなCTE不整合を適合する必要がある。

【0079】

図16Aはこの例の一般化された方法の改良を示し、図16Cと16Dおよび前述の図4A−Cと図5AおよびBに関して説明される。この方法は航空機のエンジン−ノズル取付けコンポーネントを構成する過酷な環境応用の決定をステップ1602で行い、ここではエンジンフランジはインコネル718であり、ノズルはCMCである。コンポーネント設計はステップ1604で行われ、第1の側で718フランジに、対向面でCMCノズルにボルトにより結合される円筒形の相互取付けリングを必要とする。熱機械的解析は1606で行われ、主として熱応力による負荷を有して華氏約1200度のインターフェースの最大温度を規定する。718フランジとCMCノズルとの間のCTE不整合を適合するために図2に関して前述したような特性を有してインコネル718層20と15−5PH層18と合金48層16と合金42層13とコバール層12とを含んだ図16Cに示されているような5つの層の積層を有する相互取付けリングの材料選択が1608で行われる。製造方法はニアネットシェイプのコンポーネントを生成するために円周のガスタングステンアーク溶接を使用して、予測されるコンポーネント寸法と設計の複雑性における低レベルに基づいて1610で選択される。局部インターフェース設計は図5A−Cに関して前述したように一方の材料が他の材料上で配合し溶解するのをさらに促進するように傾斜された電極との突き合わされた段階的な接合を使用してCTE不整合をさらに最小にするために1612で行われる。一次製造はその後1614で、ガスタングステンを使用して実現され、設計されるような溶接方法である。結果的な接合の断面図が図5Bで示されているような接合の細部と共に図16Dに示されている。二次処理はその後1616で行われ、リングを最終的なインターフェース寸法に機械加工し化学研磨する。最終的なアセンブリ1618はその後、718エンジンフランジをCTE傾斜複合リングの718側に、CMCノズルをリングのコバール側にボルトにより結合することによって実現される。

【0080】

図16Eの組み立てられたリングおよびCMCノズルはノズルへボルトで結合される説明した5つの合金層を有する傾斜複合リング170を示している。

【実施例4】

【0081】

図15Bに示されている構成の固体状態結合を使用する別のエンジン−ノズル取付けコンポーネント170では、エンジンフランジ(取付けインターフェース)172はインコネル718から作られ、ノズル174はCMCである。

【0082】

図17Aはこの例の一般化された方法の改良を示し、図17Bと前述の図11A−Hに関して示されている。この方法は航空機のエンジン−ノズル取付けコンポーネントを構成する過酷な環境応用1702の決定を行い、ここではエンジンフランジはインコネル718であり、ノズルはCMCである。コンポーネント設計は1704で行われ、第1の側で718フランジに、対向面でCMCノズルにボルトにより結合される円筒形の相互取付けリングを必要とする。熱機械的解析はステップ1706で行われ、主に熱応力による負荷を有して華氏約1200度のインターフェースの最大温度を規定する。718フランジとCMCノズルとの間のCTE不整合を適合するために図2に関して前述した特性を有してインコネル718層20と15−5PH層18と合金48層16と合金42層13とコバール層12とを含んだ図16Cに示されているような5つの層の積層を有する相互取付けリングの材料選択が1708で行われる。製造方法は予測されるコンポーネント寸法と設計の複雑性における低レベルに基づいて1610で選択され、爆着が製造方法として選択される。局部インターフェース設計は図17Bに関して示されるように局部的な配合を促進するため層間インターフェースに位置される各隣接層材料の交番する薄いホイル190、192を使用してCTE不整合局部インターフェースをさらに最小にするために行われる。一次製造はその後1714で、図11Fに関して前述したように予め定められた層および交番する層間ホイルとを有する複合ビレットを生成するために爆着を使用して1714で実現される。二次処理はその後ビレットからの予備成形を整合し、予備成形をニアネットシェイプへ熱間圧延し、その後図12に関して前述したような最終インターフェース寸法に機械加工または化学研磨することにより1716で行われる。最終的なアセンブリ1718はその後、718エンジンフランジをCTE傾斜複合リングの718面にボルトにより結合し、CMCノズルをリングのコバール面にボルトにより結合することによって実現される。

【0083】

図16Eの組み立てられたリングおよびCMCノズルは、ノズルにボルトにより結合されるとして説明される5つの合金層を有する傾斜複合リング170を示している。

【0084】

図18と19を参照すると、記載された実施形態は図18に示されているように製造及び運用方法200と図19で示されているように航空宇宙ビークルまたは航空機202について説明されることができる。図18と19の説明では、実施例3に関して説明したようなエンジンを有する航空機を説明するが、ビークルはロケット、宇宙船またはその他の航空宇宙、船舶、戦闘システムを含むビークル及びその他のビークル応用であってもよい。製造前の期間、例示的な方法200は図2の航空機202の仕様及び設計204と材料の調達206を含むことができる。製造中、航空機202のコンポーネントとサブアセンブリの製造208及びシステムの統合210が行われる。その後航空機202は運用214のために検定および運送212をされる。カスタマにより運用されながら、航空機202は日常のメンテナンス及び運用216のスケジュールを定められる(変更、再構成、一新等を含むことができる)。

【0085】

方法200の各プロセスはシステムインテグレータ、第3パーティ、および/またはオペレータ(例えばカスタマ)により行われ実行されることができる。この説明の目的に対しては、システムインテグレータは限定的ではないが任意の多数の航空機製造業と主要システムの下請け会社を含むことができ、第3パーティは限定的ではないが任意の複数の販売業者、下請け会社、供給業者を含むことができ、オペレータは航空会社、リース会社、軍事エンティティ、運用組織等であってもよい。

【0086】

図19に示されているように、例示的な方法200により生成される航空機202は複数のシステム220と内装222とを有する機体218を含むことができる。高レベルのシステム220の例には推進系224、電気系226、水圧系226、環境系230の1以上を含む。

【0087】

ここで実施されることができる装置及び方法は製造及びサービス運用方法200の任意の1以上の段階の期間中に使用されることができる。例えば、製造プロセス208に対応するコンポーネントまたはサブアセンブリは航空機202が運用中に製造されるコンポーネントまたはサブアセンブリと類似した方法で製造または生産されることができる。また1以上の装置の実施形態、方法の実施形態またはその組合せは例えば実質的に航空機202の組み立てを実質的に促進させ、その価格を減少することにより製造段208および210期間中に使用されることができる。同様に、1以上の装置の実施形態、方法の実施形態またはその組合せは例えば発明の限定としてではなくメンテナンス及び運用サービス216のような航空機202が運用中の間に使用されることができる。

【0088】

特許法に必要とされるように本発明の種々の実施形態を詳細に説明し、当業者はここで説明した特別な実施形態に対する変形および代替を認識するであろう。このような変形は特許請求の範囲に規定されているように本願の技術的範囲内である。

【特許請求の範囲】

【請求項1】

複合構造を具備し、その複合構造は、

第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部と、

第1の端部と第2の端部の間に介在し、それぞれが予め定められたCTEを有する複数の層を有している傾斜構造の熱膨張係数(CTE)のインターフェース。

【請求項2】

接合物は広範囲のCTEの傾斜された攪拌配合された溶接物を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項3】

接合物は広範囲のCTEの傾斜されたスマート溶融配合された溶接物を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項4】

各溶接物は第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に含み、スマート溶融配合された溶接は第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供する請求項3記載の傾斜CTEインターフェース。

【請求項5】

第1のランド部及び結合ランド部の厚さは変化しているCTE特性を生成するために予め定められている請求項4記載の傾斜CTEインターフェース。

【請求項6】

接合はろう付けされ、各層はろう付け処理期間中に隣接する層接合表面との相対運動を可能にするために予め定められた形状の接合表面を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項7】

各接合表面は傾斜された部分と円錐部分とを含んでいる請求項6記載の傾斜CTEインターフェース。

【請求項8】

各接合のろう付け充填材は屈折率の傾斜された予備成形マットを有している請求項6記載の傾斜CTEインターフェース。

【請求項9】

接合は固体状態結合され、固体状態結合された接合は爆着されている請求項1記載の傾斜CTEインターフェース。

【請求項10】

第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とをCTEの傾斜した順序で接合するステップを含んでいる傾斜された熱膨張係数(CTE)のインターフェースを生成する方法。

【請求項11】

さらに、第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部のために接合された層を後処理し、

第1の構造コンポーネントを第1の取付け層へ取付け、

第2の構造コンポーネントを第2の取付け層へ取付けるステップを含んでいる請求項10記載の方法。

【請求項12】

接合ステップは隣接層を溶接するステップを含み、隣接層の溶接ステップは直接的な接合部を広範囲のCTE傾斜攪拌配合された溶接部と溶接する処理を含んでいる請求項10記載の方法。

【請求項13】

接合ステップは隣接層の溶接ステップを含み、隣接層の溶接ステップは広範囲のCTE傾斜スマート溶融配合された溶接部を溶接する処理を含み、さらに第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に設け、スマート溶融配合された溶接を使用して第1のランド部と結合ランド部とを横切って変化するCTE特性を有する接合を横切って段階的溶接素子を生成する処理を含んでいる請求項10記載の方法。

【請求項14】

第1のランド部を第1の層に、結合ランド部を第1の層に隣接する第2の層に設けるステップは変化するCTE特性を生成するために第1のランド部と結合ランド部の厚さを調節する処理を含んでいる請求項13記載の方法。

【請求項15】

接合ステップは隣接する層をろう付けするステップを含み、さらにろう付けステップ期間中に隣接する層の接合表面との相対的運動を可能にするように予め定められた形状の接合表面を設けるステップを含んでいる請求項10記載の方法。

【請求項1】

複合構造を具備し、その複合構造は、

第1のCTEを有する構造コンポーネントへ取付けるための第1の端部と、第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の端部と、

第1の端部と第2の端部の間に介在し、それぞれが予め定められたCTEを有する複数の層を有している傾斜構造の熱膨張係数(CTE)のインターフェース。

【請求項2】

接合物は広範囲のCTEの傾斜された攪拌配合された溶接物を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項3】

接合物は広範囲のCTEの傾斜されたスマート溶融配合された溶接物を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項4】

各溶接物は第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に含み、スマート溶融配合された溶接は第1のランド部と結合ランド部を横切って変化するCTE特性を有する接合を横切って段階的溶接素子を提供する請求項3記載の傾斜CTEインターフェース。

【請求項5】

第1のランド部及び結合ランド部の厚さは変化しているCTE特性を生成するために予め定められている請求項4記載の傾斜CTEインターフェース。

【請求項6】

接合はろう付けされ、各層はろう付け処理期間中に隣接する層接合表面との相対運動を可能にするために予め定められた形状の接合表面を含んでいる請求項1記載の傾斜CTEインターフェース。

【請求項7】

各接合表面は傾斜された部分と円錐部分とを含んでいる請求項6記載の傾斜CTEインターフェース。

【請求項8】

各接合のろう付け充填材は屈折率の傾斜された予備成形マットを有している請求項6記載の傾斜CTEインターフェース。

【請求項9】

接合は固体状態結合され、固体状態結合された接合は爆着されている請求項1記載の傾斜CTEインターフェース。

【請求項10】

第1のCTEを有する第1の構造コンポーネントへ取付けるための表面を有する第1の取付け層を与え、

第2のCTEを有する第2の構造コンポーネントへ取付けるための第2の表面を有する第2の取付け層を与え、

第1の取付け層と第2の取付け層間に介在する予め定められたCTEを有する少なくとも1つの介在層を与え、

第1の取付け層と、少なくとも1つの介在層と、第2の取付け層とをCTEの傾斜した順序で接合するステップを含んでいる傾斜された熱膨張係数(CTE)のインターフェースを生成する方法。

【請求項11】

さらに、第1及び第2の構造コンポーネントの寸法決め及び取付けインターフェースの細部のために接合された層を後処理し、

第1の構造コンポーネントを第1の取付け層へ取付け、

第2の構造コンポーネントを第2の取付け層へ取付けるステップを含んでいる請求項10記載の方法。

【請求項12】

接合ステップは隣接層を溶接するステップを含み、隣接層の溶接ステップは直接的な接合部を広範囲のCTE傾斜攪拌配合された溶接部と溶接する処理を含んでいる請求項10記載の方法。

【請求項13】

接合ステップは隣接層の溶接ステップを含み、隣接層の溶接ステップは広範囲のCTE傾斜スマート溶融配合された溶接部を溶接する処理を含み、さらに第1のランド部を第1の層に、結合ランド部を第1の層に近接する第2の層に設け、スマート溶融配合された溶接を使用して第1のランド部と結合ランド部とを横切って変化するCTE特性を有する接合を横切って段階的溶接素子を生成する処理を含んでいる請求項10記載の方法。

【請求項14】

第1のランド部を第1の層に、結合ランド部を第1の層に隣接する第2の層に設けるステップは変化するCTE特性を生成するために第1のランド部と結合ランド部の厚さを調節する処理を含んでいる請求項13記載の方法。

【請求項15】

接合ステップは隣接する層をろう付けするステップを含み、さらにろう付けステップ期間中に隣接する層の接合表面との相対的運動を可能にするように予め定められた形状の接合表面を設けるステップを含んでいる請求項10記載の方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9A】

【図9B】

【図10A】

【図10B】

【図10C】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図11I】

【図12】

【図13A】

【図13B】

【図13C】

【図14A】

【図14B】

【図14C】

【図14D】

【図14E】

【図14F】

【図15A】

【図15B】

【図15C】

【図16A】

【図16B】

【図16C】

【図16D】

【図16E】

【図17A】

【図17B】

【図18】

【図19】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9A】

【図9B】

【図10A】

【図10B】

【図10C】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図11I】

【図12】

【図13A】

【図13B】

【図13C】

【図14A】

【図14B】

【図14C】

【図14D】

【図14E】

【図14F】

【図15A】

【図15B】

【図15C】

【図16A】

【図16B】

【図16C】

【図16D】

【図16E】

【図17A】

【図17B】

【図18】

【図19】

【公開番号】特開2010−6054(P2010−6054A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−105216(P2009−105216)

【出願日】平成21年4月23日(2009.4.23)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2009−105216(P2009−105216)

【出願日】平成21年4月23日(2009.4.23)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]