過酸化水素製造装置並びにそれを用いた空調機、空気清浄機および加湿器

【課題】 水と酸素含有ガスを用いて安定した状態で過酸化水素を製造できる過酸化水素製造装置並びにそれを用いた空気清浄機および加湿器を得ることを目的としている。

【解決手段】 水素イオン伝導性を有する電解質膜2と電解質膜2の第1の面に接して配置された陽極電極3と電解質膜の第2の面に接して配置された陰極電極4とにより構成される電解セル1と、陽極電極3に水を供給する手段9と、陰極電極4に酸素と水とを陰極に交互に供給する切替手段13と、陽極電極3と陰極電極4との間に直流電圧を印加する電源16とを備えたもので、過酸化水素を効率良く製造できる。

【解決手段】 水素イオン伝導性を有する電解質膜2と電解質膜2の第1の面に接して配置された陽極電極3と電解質膜の第2の面に接して配置された陰極電極4とにより構成される電解セル1と、陽極電極3に水を供給する手段9と、陰極電極4に酸素と水とを陰極に交互に供給する切替手段13と、陽極電極3と陰極電極4との間に直流電圧を印加する電源16とを備えたもので、過酸化水素を効率良く製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば酸素を含むガスと水から電気化学的に過酸化水素を製造する装置並びにそれを用いた空調機、空気清浄機及び加湿器に関するものである。

【背景技術】

【0002】

近年、過酸化水素は漂白、酸化作用を有しており、食品、医薬品を始め工業用に広く使用されている。また、殺菌効果や滅菌効果にも注目されており、家庭用電化製品においても、その殺菌性や防黴性を利用して、清潔で快適な環境を作るため、洗濯機、空気清浄機等への応用が期待されている。従来、過酸化水素はイオン交換膜を利用して電気化学反応にて製造されている。例えば、特許文献1の発明による過酸化水素製造装置では、電解槽に貯留された電解質溶液に少なくとも一対の電極の一部を浸漬し、電気化学的処理によって電解質溶液中に過酸化水素を生成している。過酸化水素が発生する電極側の電極材料にTa、Ptなどを含む材料を用いることにより、酸素還元が効率的に進行し、過酸化水素を製造することができる。

また、特許文献2の発明による過酸化水素製造装置においては、親水性の多孔質層の片面にガス透過性の電極物質層を形成し、他面にイオン交換膜を密着形成したものがある。電解生成物は親水性多孔質層を介して排出しているため、過酸化水素が発生する電極への酸素ガス供給が円滑に行うことができる。これにより、効率良く過酸化水素を製造することができる。

【0003】

【特許文献1】特開2005−146344号公報

【特許文献2】特許第3625633号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の過酸化水素製造装置においては、水と酸素含有ガスを用いて過酸化水素発生を行う場合には、陰極上の水が酸素の拡散を阻害するため、充分な過酸化水素の生成特性が得られないという問題点があった。

【0005】

本発明は、上述のような問題点を解決するためになされたものであり、水と酸素含有ガスを用いて過酸化水素を効率良く生成できる過酸化水素製造装置を得ることを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る過酸化水素製造装置は、水素イオン伝導性を有する電解質膜とこの電解質膜の第1の面に接して配置された陽極電極と電解質膜の第2の面に接して配置された陰極電極とにより構成される電解セルと、陽極電極に水を供給する手段と、陰極電極に酸素含有ガスと水とを交互に供給する気液切替手段と、陽極電極と陰極電極との間に直流電圧を印加する電源とを備えたことを特徴とする。

【0007】

本発明によれば、酸素含有ガスと水を間欠的に供給することにより陰極電極に十分な量の酸素を供給拡散させることが可能になり、効率良く過酸化水素を生成できる。

【0008】

請求項6の構成では、過酸化水素製造装置において製造される過酸化水素を用いて熱交換器を洗浄する機能を有する空調機であることを特徴とする。

【0009】

請求項7の構成では、過酸化水素製造装置において製造される過酸化水素を用いて空気除菌する機能を有する空気清浄機であることを特徴とする。

【0010】

請求項8の構成では、過酸化水素製造装置において製造される過酸化水素を用いて加湿素子を洗浄する機能を有する加湿器であることを特徴とする。

【発明の効果】

【0011】

本発明によれば、陰極に酸素と水とを交互に供給する切替え手段を有するので、陰極における酸素と水素イオンとの接触確率が高まり、過酸化水素の生成効率が上がるといった従来にない顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の実施の形態に係る過酸化水素製造装置について説明する。

実施の形態1.

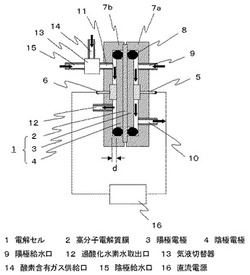

図1は、本発明の実施の形態1における過酸化水素製造装置を示す概略断面図である。図2は電解セル部の概略断面図を示す。

図1に示すように、過酸化水素製造装置の電解セル1は、水素イオン伝導性を有する電解質膜である高分子電解質膜2、この高分子電解質膜2の一方の面に接するように配設される陽極電極3、高分子電解質膜2の他方の面に接するように配設される陰極電極4で構成されており、さらに陽極電極3には陽極端子5、陰極電極4には陰極端子6が取付けられており、高分子電解質膜2、陽極電極3および陰極電極4はOリング8により固定、密閉されてフランジ7a、7bに収められている。電解セル1の陽極側フランジ7aには陽極給水口9と陽極排出口10が、陰極側フランジ7bには陰極給入口11と過酸化水素水取出口12が設けられ、陰極給入口11には気液切替手段としての気液切替器13を介して、酸素含有ガス供給口14および陰極給水口15がそれぞれ設けられ、また、電解セル1には陽極端子5、陰極端子6を介して直流電源16が接続されている。

【0013】

まず、図1と図2を用いて過酸化水素製造装置と電解セルの具体的な材料構成と作製方法について説明する。図2に示すように、電解セル1は高分子電解質膜2を、陽極電極3と炭素繊維4aと触媒混合層4bとからなる陰極電極4とで挟み込んだ構造をしている。

【0014】

陽極電極3は、基材と水の酸化反応を促進する酸化触媒から構成されている。基材としては、チタン(Ti)金属繊維の焼結体(繊維径20μm、長さ50〜100mmの単繊維を織り込んで焼結体としたもの)からなる密度200g/cm2の布(半径50mm、厚み300μm)や、チタン製の網目構造を持つエキスパンドメタルを用いる。基材の高分子電解質膜2に接する面に触媒となる白金(Pt)または、酸化イリジウム(IrO2)を0.25〜2mg/cm2の密度でめっきすることにより陽極電極3を形成する。水の酸化反応は、基材上に形成された酸化触媒と高分子電解質膜2の界面でのみ進行するので、基材としてエキスパンドメタルを用いる場合には、網目の密度が電解性能に影響する。具体的には、1インチあたり10個以上の穴が開いたエキスパンドメタルを用いることが好ましい。

【0015】

陰極電極4は、炭素系基材と酸素の還元反応を促進する還元触媒から構成されている。炭素系基材としては、半径50mm、厚さ200μmの炭素繊維4a(繊維径約5〜50μm、空隙率50〜80%)を用いる。炭素繊維4aは、撥水化処理されている。例えば、フッ素ガスで処理され(室温、F2分圧:50Torr)、表面官能基がC−F結合に置換されている。この炭素繊維4aの高分子電解質膜2に接する面に、炭素粒子17と高分子電解質粒子18を混合した還元触媒層4bを形成する。具体的には、カーボン粉末と高分子電解質(パーフルオロスルホン酸)を分散した溶液を重量比で10:1〜1:10の割合で混合し、炭素繊維4a上に30〜500μmの厚さに塗布した後、50℃、真空下で乾燥させている。

【0016】

フランジ7a、7bは、アクリル樹脂などの絶縁材料からなり、陽極端子5、陰極端子6により電解セル1を、面圧0.2×104〜1×104Paで締め付けている。

陽極側のフランジ7aには、陽極電極3に水を取り込むため凹部が設けられている。陰極側のフランジ7bには、フランジ7aと同様、陰極電極4に水とガスを取り込むため凹部が設けられている。

【0017】

陽極端子5、陰極端子6は、円状の平板(半径1cm、厚み2mm)に細い棒(外径2mm、長さ15mm)を円板の中央から円板に垂直に溶接したもので、材料はチタン(Ti)からできている。電解セル1との接触面での腐食を防止するために、0.1〜3μm程度の厚みで白金(Pt)めっきすることが好ましい。また、比較的低コストで電極端子を作製する必要がある場合には、同様な形状に加工したカーボン板を用いてもよい。フランジ7bと陰極電極4の間隔dは0.05mm〜50mmの範囲であればよい。

【0018】

次に、実施の形態1の過酸化水素製造装置を用いた過酸化水素製造方法の動作原理について、図1および図2を参照して説明する。

直流電源16により、陽極端子5と陰極端子6の間に連続的もしくは断続的に直流電圧を印加しながら電解セル1で電気化学反応をさせる。まず、フランジ7aの陽極給水口9から供給された水は、陽極電極3を通過して高分子電解質膜2に接触する。そして、水は高分子電解質膜2に吸収され、高分子電解質膜2内を拡散し、高分子電解質膜2で水が保持される。陽極電極3では、供給された水が反応式(1)で示すように酸素(O2 )と水素イオン(H+)とに分けられる。直流電源16により電圧を印加すると、電流が流れ、陽極電極3の表面から酸素が発生する。

陽極: 2H2O → O2+ 4H+ + 4e− (1)

【0019】

高分子電解質膜2は、気体を透過せず、電気絶縁性があり、水および水素イオン(H+)のみを伝導する材質、例えば、パーフルオロスルホン酸膜でできており、陰極側フランジ7bに繋がる酸素含有ガス供給口14および陰極給水口15から、空気などの酸素(O2 )を含有するガスおよび水(H2O)が供給されると、陰極電極4上で高分子電解質膜2との界面に達した陽極電極3から伝導した水素イオン(H+)、および水素イオン(H+)に起因する還元性物質と酸素ガス(O2 )が反応し、反応式(2)で示す還元反応によって過酸化水素(H2O2)が発生する。この過酸化水素を含む水溶液は、過酸化水素水取出口12から取り出される。

高分子電解質膜2の水素イオン伝導度は、膜中の相対湿度すなわち水の量に比例して大きくなる。高分子電解質膜2が、パーフルオロスルホン酸膜の場合では、20℃において、相対湿度20%では10−4Scm−1、40%では2×10−3Scm−1、60%では10−2Scm−1と大きく変化する。

陰極: O2 + 2H+ + 2e− → H2O2 (2)

また、陰極電極4では、酸素(O2 )が更に還元されて水(H2O)が生成する反応式(3)と水素イオン(H+)が直接還元されて、水素(H2)が発生する反応式(4)も進行する。

陰極: O2 + 4H+ + 4e− → 2H2O (3)

2H+ + 2e− → H2 (4)

【0020】

さらに、図3を用いて反応の様子を詳しく説明する。高分子電解質膜2に隣接する炭素粒子17と電解質粒子18の還元触媒層4bにおいて、電解質粒子18は3次元的に接合しており、陽極側で発生した水素イオン(H+)が高分子電解質膜2を透過して伝達する。そして、陰極側から供給された酸素(O2 )は、炭素粒子17と電解質粒子18の界面19(黒点で示す部分)において電子を受けとり、過酸化水素(H2O2)を生成する電気化学反応が進行する。本発明においては、反応式(2)で示すように酸素を水素イオンによって電気化学的に還元することを目的としているため、還元触媒層4bが水で被覆されてしまうと酸素の供給速度が激減し、過酸化水素の生成能力が低下する。水中とガス中における酸素の拡散係数は、それぞれ1.6x10−9(m2/s)、1x10−5(m2/s)程度であることから、陰極電極4の表面が水で覆われた場合には、酸素の供給速度が1/10000に低下し、その結果、反応式(2)はほとんど進行しなくなる。

また、中性の水を用いた場合にも、反応式(3)および(4)が進行しやすいため、過酸化水素の生成効率が低下する原因ともなる。

【0021】

本発明者らは、酸素と水を同時に電解セル1に供給するのではなく、交互に切り替えて供給することにより陰極電極4への酸素の供給速度を飛躍的に高めることができることを見出した。これにより、過酸化水素の生成効率を向上することができる。また、電極の性質として、親水性の材料よりも、撥水性の材料の方が酸素と水素イオンとの接触を高められることを確認している。従来は、親水性材料を用いれば生成物を効率的に生成できると考えられていたが、実際は親水性材料ではその表面が水で被覆されやすく、過酸化水素が発生する部位である高分子電解質膜2と陰極電極4と空気相の三つの異なる相の界面19が水によって被覆されてしまうため効率が低下する。

【0022】

水の供給方法としては、窒素などの不活性ガスを温水に通気して水分を電極に吹き付ける方法、超音波(1kHz 〜2MHz)振動を用いて水を直径数μm程度の水滴に微細化し、不活性ガスで霧状の水滴を同伴する方法、大気中に存在する水分を電子冷却器や冷媒を連続的に流通して表面を5℃〜30℃に制御したアルミニウム(Al)板などによって強制冷却して結露した水を滴下する方法、液体状の水を直接供給する方法などがある。そして、水供給量及び供給方法は、必要とする過酸化水素の生成量に対応して決める。

陽極側に供給する水にカルシウム(Ca)、マグネシウム(Mg)、カリウム(K)などの金属イオンに起因する陽イオンが含まれていると、高分子電解質膜2の内部の水素イオンが陽イオンに置換されるため水素イオン伝導速度が著しく低下するので、液体状の水を直接供給する場合も微細化した水を供給する場合にも、イオン交換水または超純水を用いる方が好ましい。水道水であれば、カルキ、トリハロメタンなどをフィルタで除去した水であって、電気伝導度が5μScm−1以下であれば使用することができる。

【0023】

陽極電極3と陰極電極4との間に印加した電圧の一部は接触抵抗や高分子電解質膜2でジュール熱として失われ、高分子電解質膜2や陽極電極3、陰極電極4の温度を上昇させる。温度上昇が著しい場合には、高分子電解質膜2が変質したり、変形して陽極電極3や陰極電極4と高分子電解質膜2の剥がれが発生したりするので望ましくない。そこで、電圧を断続的にON、OFFすることにより発熱を抑制することができる。具体的には、1〜30分間隔で、OFFの時間を1とするとONの時間を0.2〜5倍程度で操作することが望ましい。

また、パルス状の電圧印加によって水素イオンにのみにエネルギーを与えることで熱による損失を抑制することができる。このような場合には、1μsec〜10msec程度のパルス状の電圧を連続的に印加してON、OFFを行うことが好ましい。

【0024】

次に、本発明の主な特徴である気液切替手段について詳細に説明する。気液切替手段である気液切替器13は、酸素含有ガスと水を交互に流すことができ、酸素含有ガスの供給と水の供給との気液供給時間比(=ガス供給時間/水供給時間)を制御することができる。酸素含有ガスと水の供給量を制御すれば、陰極電極4表面にあらゆる比率の酸素ガスと水の混合流体を形成することができる。気液切替器13としては、例えば、マニホールド・バルブ、ダイヤフラム・シール・バルブ、ベローズ・シール・バルブ、ボールバルブなどを用いることができる。酸素含有ガスと水の気液供給時間比は、0.1〜50の範囲であればよく、さらに望ましくは2〜25に設定すれば効果が得られる。酸素含有ガスと水の供給時間の1サイクルは、1secから1時間の範囲であれば効果が期待できる。気液供給時間比は陰極に供給される水分量に依存するため、ガス流量、水流量、陰極電極4の撥水性によって上記範囲内での最適値が決定される。なぜなら、過酸化水素の生成能力は、供給される酸素含有ガスにおける酸素の量、水の量に依存するが、電極に対する酸素ガスおよび水の接触時間は流量に依存せず、それぞれの供給時間のみに依存するからである。

【0025】

気液切替器13は、単に陰極電極4とフランジ7bとの間に水または酸素含有ガスを供給するものではなく、陰極電極4を通過する単位時間、単位面積あたりの水および酸素の移動速度を制御する働きがある。例えば、導入する流体の線流速を増大したり、流体に物理的なエネルギーを与えたりして、水および酸素の陰極電極4表面への移動速度を増大させる。必ずしも、酸素含有ガスと水の気液供給時間比や1サイクル時間は一定である必要はなく、運転中変更してもよい。

【0026】

実施の形態1では、高分子電解質膜2として、パーフルオロスルホン酸膜を使用する場合について述べたが、気体を透過せず、電気絶縁性があり、水分および水素イオンのみを伝導する材料であればよく、他にポリベンゾイミダゾール系イオン交換膜、ポリベンズオキサゾール系イオン交換膜、ポリアリーレンエーテル系イオン交換膜なども用いることができ、このとき高分子電解質膜2中に含まれる水の分子数に対して約2〜6倍のリン酸分子を添加すると水素イオン伝導性が高まり、過酸化水素の生成効率を改善できる。

また、陰極の炭素系基材として、炭素繊維以外にも、カーボンナノファイバ(太さ10〜100nm)、黒鉛または層間にアルカリ金属を挿入した黒鉛、単層または多層のカーボンナノチューブ(太さ10nm以下)、繊維状活性炭または粒子状活性炭を用いることができる。

【0027】

なお、フランジ7a、7bの材質は機械的強度を高めるためにカーボン、ステンレス鋼(SUS316、SUS304など)を用いてもよい。また、フランジ7a、7bの材質に導電性を有するのものを用い、フランジ7a、7b自体を陽極端子5、陰極端子6と一体の部材として利用し通電させてもよい。さらに、腐食を抑制するために、フランジ7a、7bの表面に0.01〜4μm程度の厚みの白金(Pt)めっき、もしくはチタン(Ti)めっきを行ってもよい。

【0028】

このように、実施の形態1の過酸化水素製造装置によると、酸素と水を交互に陰極へ導入する切替え手段を有するので、陰極電極表面を水が覆ってしまうことがなく、陰極における酸素と水素イオンとの接触確率を高めることができ、過酸化水素の生成効率が改善されるといった従来にない顕著な効果を得ることができる。

【0029】

〔実施例1〕

実施の形態1の過酸化水素製造装置を用いた実施例1による過酸化水素生成特性の測定結果について述べる。過酸化水素製造装置全体については、図1に示すものを、電解セルについては図2に示すものを使用した。

電解セル1を構成する材料としては、陽極電極4の基材は、チタン製エキスパンドメタル(1インチ平方あたりのメッシュ数80、線径0.1mm)、酸化触媒は酸化イリジウム(担持密度0.6mg/cm2、無電解めっきで形成)を用いた。陰極電極4は、炭素繊維(繊維径10μm、空隙率70%)を基材としてその上に、炭素粉末と高分子電解質(パーフルオロスルホン酸)粉末を分散した溶液を重量比で1:3の割合で混合し、50〜400μm厚で塗布した後、50℃、真空下で乾燥して還元触媒層4bを形成した。高分子電解質膜2はパーフルオロスルホン酸である。

【0030】

過酸化水素生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、供給する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dが3mmである。気液切替器13による気液供給時間比は4、酸素含有ガスと水の供給時間の1サイクルは15minに設定した。陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。また、陰極電極4の近傍に100ccのガラスビーカ(図示せず)を設置し、10ccの常温のイオン交換水を入れて、陰極電極4へ50cc/hrの速度で導入した。陰極から排出された過酸化水素水をガラスビーカへ戻し、水をガラスビーカと陰極電極4との間を循環させた。つまり、陰極電極4の表面で発生した過酸化水素はガラスビーカと陰極電極4の間を循環する水に徐々に蓄積していく。過酸化水素濃度の経時変化はガラスビーカの一部に紫外線吸光光度計(図示せず)を取付けて測定した。

【0031】

図4に実施例1での過酸化水素濃度の時間変化を実線Aで示す。比較のために図1において気液切替器13を取り外し、酸素ガスで飽和した水のみ(酸素ガスなし)を供給した場合を比較例1−1として、図4に一点鎖線Bで示す。また、酸素ガス流量10cc/min、水流量50cc/hrで同時に酸素ガスと水を供給導入した場合を比較例1−2として、破線Cで示す。

実施例1では直流電源ONとともに時間に比例して過酸化水素濃度が増加し、1600min後には最大で1600mg/Lに達した。一旦供給された水は酸素によって瞬時に除去されるため、陰極に対する酸素と水素イオンの接触確率が高まり、過酸化水素の生成効率が維持されるためと考えられる。比較例1−1では,過酸化水素の発生量が非常に小さく、1600min後においても50mg/L程度にとどまった。また、比較例1−2では、時間に比例して過酸化水素濃度が増加するが、比較例1の3〜4倍程度で1600min後においても、200mg/L程度にとどまった。これは、比較例1−1においては陰極電極4の表面全体、比較例1−2においては陰極電極4の一部が水で覆われるため、電極表面への酸素の供給速度が著しく低下するためと考えられる。

【0032】

〔実施例2〕

実施の形態1の過酸化水素製造装置を用いて気液供給時間比を変化させた実施例2による過酸化水素生成特性の測定結果について述べる。過酸化水素生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4との間隔dは3mmである。電解セル1を構成する材料は、実施例1と同じであるので説明を省略する。図5に、気液切替器13を調節して、酸素を含有するガスと水との気液供給時間比を0.1〜180の間で変化させた場合の過酸化水素の発生量を測定した結果を示す。

実施例2−1、2−2、2−3では、酸素のガス流量はそれぞれ30cc/min、10cc/min、50cc/minで、水の流量はそれぞれ50cc/hr、25cc/hr、100cc/hrで供給した。酸素含有ガスと水の供給時間の1サイクルは、15minに設定した。気液供給時間比には酸素ガスおよび水の流量の設定条件に係わらず、最適条件が存在する。その結果、過酸化水素の発生速度が0.2mg/min以上があれば効果が期待でき、その気液供給時間比は0.1〜50の間であることが明らかになった。望ましくは、気液供給時間比を2〜25に設定すれば、過酸化水素の発生速度は0.8mg/minとさらに大きな効果が期待できる。気液供給時間比が45よりもガス導入時間が長い場合には、ガス導入に伴って揮発する水分が大きくなり、電解質膜2のイオン伝導性が失われる結果、陰極電極4に供給される水素イオンと酸素の接触確率が低下し、過酸化水素の生成速度が減少したと考えられる。一方、気液供給時間比が0.5よりもガス導入時間が短い場合には、陰極電極4の一部が水で覆われるため、電極表面への酸素の供給速度が著しく低下したためと考えられる。

【0033】

このように、実施の形態1の過酸化水素製造装置の実施例1、2によると、酸素を含有するガスと水を交互に陰極電極に供給する気液切替手段を有するので、陰極電極に対する酸素と水素イオンの接触確率が向上し、過酸化水素の生成効率が向上するといった従来にない顕著な効果を得ることができる。また、ガスと水との気液供給時間比については、特に2〜25の間に保持することが望ましい。

【0034】

実施の形態2.

図6は、本発明の実施の形態2における過酸化水素製造装置の電解セルの構成を示す概略断面図である。次に、実施の形態2における電解セル1の構成について説明する。陰極電極4は、炭素系材料として繊維径約2〜100μm、空隙率50〜80%の炭素繊維から成る電極シート4cと、この電極シート4cの片面に貼り付けられている撥水処理層としてのキャスティングフィルム4d(15〜30μm厚)と、電極シート4cの他の面に貼り付けられている支持体4fの3層により構成されている。キャスティングフィルム4dは、粒径0.1〜50μmのポリテトラフルオロエチレン粒子(PTFE:Polytetrafluoroethylene)からなるPTFEディスパージョンとグラファイト粉末からなる混合液を分散した後、乾燥しシート状にしたものである。好ましくはグラファイトを粉砕して微粒化した後、フッ素ガス処理を行ったフッ化グラファイトを用いることが望ましい。電極シート4cとキャスティングフィルム4d、電極シート4cと支持体4fとはそれぞれ熱圧着により接合されている。

【0035】

ここで、支持体4fは導電性の他に十分なガス透過性を有していることが要求される。ガス透過性の不十分な支持体を用いると反応式(4)による水素が発生するため、支持体4fとして、予めPTFEディスパージョンによって撥水処理した黒鉛繊維布を用いている。陰極電極4は高分子電解質膜2に対して、キャスティングフィルム4d面が接するよう貼り付けられている。このようにして作製したガス透過性陰極電極4においては、比較的高い電流密度の電界下においても反応式(4)による水素発生は起こらなかった。なお、以上の熱圧着工程はホットプレスを用い、150〜300℃、圧着時間1〜5分の条件で行った。陽極電極3の材料、構成については、図2の電解セル1と同様であるので、説明を省略する。

【0036】

このように、陰極電極に還元触媒層として、撥水性を有するキャスティングフィルムを使用しているため陰極電極が水に覆われることがなく持続的に過酸化水素を生成することができるという効果がある。

【0037】

〔実施例3〕

図7は、図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例3における過酸化水素生成特性の測定結果を示す。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、導入する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13を用いて5に設定した。また、陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度を紫外線吸光光度計(図示せず)によって測定した。図7に、電極シート4cの炭素系基材の違いによる過酸化水素濃度の時間変化を比較した結果を示す。電極シート4cは、実施例3A(図7破線A)では活性炭、実施例3B(図7実線B)ではカーボンブラック、実施例3C(図7鎖線C)では安定化カーボンブラック、実施例3D(図7一点鎖線D)では黒鉛を、それぞれ70〜90%含む。

【0038】

ここで、活性炭とは、吸着性の高い大部分が炭素質の炭のことであり、カーボンブラックとは、天然ガスや石油などの炭化水素の熱分解と不完全燃焼の組合せによって得られる微細炭素粉末であり、安定化カーボンブラックとは、熱処理などで安定化して一部が六角形構造を持ったものであり、黒鉛(グラファイトともいう)とは、常圧で安定な炭素系の鉱物名であり、六方晶系の六角形の扁平な結晶を有しており、六角形構造比率(黒鉛化度)や配向性によって分類されるものである。黒鉛、カーボンブラック、安定化カーボンブラックは上記のほかに以下の特徴を持っている。各材料のラマンスペクトルにおける1340cm−1(D−band)付近および1600cm−1(G−band)付近の2つのピークに着目すると、天然黒鉛を1とした場合、今回使用した黒鉛は0.6〜1.2、安定化カーボンブラックは0.2〜0.6、カーボンブラックは0.2以下である。

【0039】

次に、炭素系材料の違いによる過酸化水素の生成特性について述べる。

図7に示すように、電極シート4cの材料が、活性炭(実施例3A(図7破線A))の場合は反応開始直後の生成効率も低く、電気化学反応の進行にともない急速に低下した。カーボンブラック(実施例3B(図7実線B))は反応開始直後の生成効率は比較的高いが、その後、徐々に低下する傾向を示した。一方、黒鉛系材料(実施例3D(図7一点鎖線D))は反応開始直後において最も高い効率を示し、その後、徐々に低下する傾向を示すものの、全般的に比較的高い効率を維持している。活性炭(実施例3A(図7破線A))は、反応式(2)の反応を加速すると共に、過酸化水素の分解反応の触媒ともなり、その原因は炭素表面の含酸素官能基の存在によるとされている。実験において活性炭の生成効率が低く、時間とともに急激に低下するのはこのような理由によるものと考えられる。また、化学的に安定化した黒鉛化カーボンブラック(実施例3C(図7鎖線C))の生成効率がカーボンブラックより低いのは、表面酸化処理されており、その表面に含酸素官能基が多い影響を受けた結果と思われる。従って、電極シート4cの材料としては、炭素系材料の中でも、黒鉛を使用したものが、過酸化水素の生成能力が優れていることが確認できた。

これらのことから、陰極電極4としてPTFE粒子と超微粉末フッ化グラファイトから構成された撥水性を有するキャスティングフィルム4dと、特に、黒鉛からなる電極シートとの組合せを利用することにより、酸素と水素イオンの接触確率が増加するため、効率良く過酸化水素を生成することができる。

【0040】

〔実施例4〕

図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例4における過酸化水素生成特性の測定結果を図8に示す。図8は、電極シート4cのフッ素処理の有無による過酸化水素の生成濃度の時間変化を示すものである。ここで使用した電極シート4cの炭素系材料は、安定化カーボンブラックおよび黒鉛である。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、導入する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13を用いて5に設定した。また、陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度は紫外線吸光光度計(図示せず)によって測定した。

【0041】

電極シート4cの作製工程での加熱や汚染の影響を避けるため、フッ素ガス処理はキャスティングフィルム4dおよび支持体4fを電極シート4cに貼り付け陰極電極4を作製した後に行った。表面官能基をC−F結合で置換するため、フッ素ガス処理は室温で、F2分圧を50Torrとして実施した。

電極シート4cの炭素系材料が黒鉛の場合は、フッ素処理前(実施例4D(図8鎖線C))に比べてフッ素処理後(実施例4D−2(図8一点鎖線D))では明らかに過酸化水素の生成効率が向上し、官能基の置換処理が有効であることが分かった。しかし、生成効率が電気化学反応を繰り返すことによって低下し、初期の表面処理効果が見られなくなった。同じ電極シートを同条件でフッ素処理した細片試料をESCA(X線光電子分析装置:X−ray Photo−electron spectroscope)で測定評価した結果から、表面処理効果の消失は、繰り返しの電気化学反応によって表面のC−F結合が切れ、消失したためと考えられる。また、化学的に安定化した安定化カーボンブラックに対してもフッ素処理の効果を評価したが、フッ素処理前(実施例4C(図8破線))に比べてフッ素処理後(実施例4C−2(図8実線B))は明らかに生成効率が向上し、官能基の置換処理が有効であることが分かった。黒鉛の生成効率が高いのは、黒鉛の表面官能基が主に結晶端面に存在し、全表面に対して表面官能基が相対的に少ないためと考えられ、また、このことがF2表面処理効果の小さい理由にもなっているものと考えられる。

【0042】

これらの結果から、表面官能基が生成効率と深く関わっていることが明らかであり、電極シートの炭素系材料をフッ素処理することにより、撥水性を向上でき、過酸化水素の生成効率を向上させることができる。

【0043】

〔実施例5〕

図2に示す実施の形態1および図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例5における過酸化水素生成特性の測定結果を図9に示す。図9は、電解セルの構造の違いによる過酸化水素の生成濃度の時間変化を示すものである。実施例5−1は、実施の形態2の電解セルを用いたもので、電極シート4cの炭素系材料としては黒鉛を用い、フッ素処理を行っている。実施例5−2は、実施の形態1の電解セルを用いたものである。比較のため、実施の形態1の電解セルを用い、炭素繊維にフッ素処理による撥水化処理を行っていない場合の過酸化水素発生特性を比較例5として合わせて評価した。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、供給する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13により5に設定した。また、陽極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度を紫外線吸光光度計(図示せず)によって測定した。

【0044】

比較例5(図9鎖線C)と比較して、実施例5−2(図9実線B)は初期から高い過酸化水素濃度が得られた。これは、実施例5−2においては担体である炭素繊維4aのカーボン粉末が撥水化されているため、撥水性が高まり、陰極電極4の表面が水に覆われることなく、電極表面への酸素の供給速度が低下することがないためである。

これに対して、実施例5−1(図9一点鎖線A)では実施例5−2(図9実線B)と初期特性は同等であるが、経時的に過酸化水素濃度が低下することはなく、高い性能を長時間にわたって維持できた。これは、図6に示したように陰極電極4を電極シート4c、キャスティングフィルム4b、支持体4fの三層構造にしたことにより、長時間にわたり高い撥水性を維持できたためと考えられる。そして、電極シート4c、支持体4fそれぞれに撥水加工することにより、陰極表面で進行する電気化学反応や、発生する過酸化水素によって表面が酸化、変質され表面置換基が変化しなかったことにより、陰極への酸素供給を促進し、陰極に対する酸素と水素イオンの接触確率が高まるためである。

【0045】

このように、陰極電極に担持する炭素系材料の表面をフッ素で置換するか撥水性材料を混合するか、または電極を炭素材料を含む電極シートと支持体の複数層構造にしてそれぞれをフッ素などによる撥水化処理を行うことで、陰極における酸素と水素イオンの接触確率が高まり、過酸化水素の生成特性が改善する、といった従来にない顕著な効果を得ることができる。

【0046】

実施の形態3.

図10は、本発明の実施の形態3における過酸化水素製造装置を冷暖房機能を有する空調機に設置した例を示す概略断面図である。空気中の水蒸気は熱交換器20の表面において冷却され、熱交換器20の表面で凝縮され凝縮水21となる(凝縮水のことを以下「ドレン水」と呼ぶ)。熱交換器20の表面は親水化処理されているため、ある一定以上の凝縮水21が付着すると自然落下を始めて、ドレン水23として、ドレンパン22に回収される。次に、ドレン水23は水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。生成された過酸化水素水は過酸化水素水供給手段26によって熱交換器20の表面に散布され、熱交換器20の表面に発生、付着するカビや細菌などを除去する。

【0047】

水供給手段24、過酸化水素水供給手段26としては、液送ポンプなどの動力や、繊維状の吸水性シートの毛管現象、超音波噴霧などを利用することができる。吸水性のシートとしては、パルプとポリエチレン繊維を編んだシートやセラミック繊維、ガラス繊維からなるシートを用いることができる。特に、過酸化水素を熱交換器20へ供給する場合には、過酸化水素との反応性の低い、セラミック繊維、ガラス繊維を用いるのが好ましい。

【0048】

このように、本発明の過酸化水素製造装置を設置した空調機によると、過酸化水素の生成に必要な水を確保できない環境下においても使用することができ、空気中に存在する希薄な水を利用して過酸化水素を生成することができるという効果があり、空調機内部にある熱交換器により凝縮された水を利用して過酸化水素製造装置により製造された過酸化水素で熱交換器を洗浄することで、熱交換器の表面に発生するカビや細菌の発生を抑制することができる効果がある。

【0049】

〔実施例6〕

図11は、本発明の実施の形態3における過酸化水素製造装置を設置した空調機による熱交換器に付着させた菌体に対する除菌効果を実施例6の測定結果を示す。以下のような設定条件で試験を実施した。過酸化水素の生成条件としては、実施の形態1において、電流値0.5〜5A、温度25℃、供給する空気流量が20〜100cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。また、電解セル1を構成する材料は実施例1と同様のものを用いた。

【0050】

空気中の水蒸気は熱交換器20の表面において冷却され、熱交換器20の表面で凝縮されて凝縮水21となる。熱交換器20の表面は親水化処理されているため、単位面積あたり0.1mg/cm2以上の凝縮水21が付着すると自然落下を始めて、ドレンパン22に回収される。次に、ドレンパン22のドレン水23は水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。生成された過酸化水素水は過酸化水素水供給手段26によって熱交換器20の表面に散布される。予め熱交換器20の表面には大腸菌を1cm2あたり900個生息させておき、過酸化水素製造装置25により生成された過酸化水素水溶液を噴霧した場合の大腸菌の菌体数を測定した。水供給手段24としては、厚さが0.25mmから3mm、線径0.1μmから100μmのガラス繊維を主成分とする無機酸化物からなる幅40mm、長さ30cmの複合ペーパを用いた。過酸化水素水供給手段26には、超音波噴霧装置(本田電子(株)、HM−303N)を用いた。噴霧速度としては250cc/hr、噴霧粒径は3μmに設定した。

【0051】

次に、熱交換器20に生成された過酸化水素を散布した場合における熱交換器表面の菌体数の変化について詳細に述べる。図11は、電流値を0.5Aに設定した場合の前記菌体数の時間変化を実施例6−1として実線Aで、電流値を5Aに設定した場合の菌体数の時間変化を実施例6−2として一転鎖線Bで示す。また、比較のために本実施例において直流電源をOFFして、電流値を0Aに設定した場合の菌体の時間変化を比較例6として図11に鎖線Cで示す。実施例6−1、6−2では直流電源ONとともに時間に伴って大腸菌の菌体数が減少し、減少速度は電流値に比例して増加した。これは、電流値に比例して過酸化水素濃度が増加したためを考えられる。実施例6−1および実施例6−2での過酸化水素の生成量はそれぞれ120ppm、800ppmであった。これに対して、比較例6では過酸化水素が生成されないので、菌体数はほぼ800〜900個/cm2と一定であった。

【0052】

このように、過酸化水素の生成に必要な水を確保できない環境下において使用される空調機においても、熱交換器により凝縮された水を利用して本発明の過酸化水素製造装置により製造された過酸化水素水で熱交換器を洗浄することにより空調機内部にある、熱交換器の表面に発生するカビや細菌の発生を抑制できる効果があることが確認できた。

【0053】

実施の形態4.

図12は、本発明の実施の形態4における過酸化水素製造装置を業務用に使用される空気清浄機に設置した例を示す概略断面図である。図12に示すように、空気を循環させる送風機27、温湿度調整を行う冷却コイル28及び加熱コイル29及び過酸化水素水を空気と接触させる水膜を形成する除菌エレメント30が装置内部に設置されて空気清浄機36が構成されている。

また、除菌エレメント30に過酸化水素水を供給するための手段として過酸化水素水製造装置28が設けられ、生成された過酸化水素水がポンプ31、流量調整弁32を介して、散水ヘッダ33より除菌エレメント30に供給されるように構成されている。そして、除菌エレメント30設置側(図11中、左側)から、除菌対象となる空気34が空気清浄機36内に吸引されるように構成されている。また、水膜を形成する除菌エレメント30の中央部にはパッドが配設され、その上面には分散マット(図示せず)が取付けられている。そして、この分散マットに流量調整弁32に接続された散水ヘッダ33を介して過酸化水素水が供給されるように構成されている。さらに、除菌エレメント30の下部にはドレンパン22が配設され、パッドを流下した過酸化水素水を装置外部に排出できるように構成されている。

【0054】

過酸化水素製造装置28で生成された過酸化水素水はポンプ31で吸い上げられ、流量調節弁32を通して、散水ヘッダ33により除菌エレメント30の分散マットに散布される。一方、空気34は送風機27により、空気清浄機36本体に取り込まれ、除菌エレメント30でカビや細菌が除去され、冷却コイル28で冷やされ、除湿された後、加熱コイル29で暖められ、清浄化された空気35が、空気清浄機36から取り出される。

【0055】

なお、水膜を形成する除菌エレメント30のパッドとして、保水性の高い吸水性素材を使用すると、過酸化水素水の滴下量を低減することができるだけでなく、除菌対象となる空気との接触時間を長くすることができるので、除菌性能を向上させることができる。このパッドの材質としては、例えば、グラスファイバを骨材として焼成した複合セラミックスや、多孔質セラミックを用いることができる。また、ポリエステル、ポリエチレン等の化学繊維を用いた吸水性素材を用いてもよい。

【0056】

このように、本発明による過酸化水素製造装置を業務用に使用される空気清浄機に設置することで、効率よく過酸化水素が生成され、除菌エレメントにより空気中に存在するカビや細菌を除去できる効果がある。

【0057】

実施の形態5.

図13は、本発明の実施の形態5における過酸化水素製造装置を加湿器に設置した例を示す概略断面図である。図13に示すように加湿器は、空気を加湿するための水を貯めておく貯水タンク37、加湿素子38から水を回収するドレンパン22、ドレンパン22から貯水タンク37にドレン水23を送る配管40、貯水タンク37と加湿素子38を結ぶ配管41などから構成されている。

【0058】

加湿用の水は、貯水タンク37から水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に水が供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。過酸化水素製造装置25で生成された過酸化水素水は過酸化水素水供給手段26によって、加湿素子38に散布される。過酸化水素水39は加湿素子38の表面を洗浄し、表面に発生するカビや細菌などを除去する。洗浄に使用された過酸化水素水39はドレンパン22で回収される。ドレンパン22のドレン水23は配管40を通して貯水タンク37に送られる。配管41は、貯水タンク37から加湿素子38に水を供給するためのものである。

水供給手段24、過酸化水素供給手段26としては、液送ポンプなどの動力や、繊維状の吸水性シートの毛管現象、超音波噴霧などを利用することができる。吸水性のシートとしては、パルプとポリエチレン繊維を編んだシートやセラミック繊維、ガラス繊維からなるシートを用いることができる。特に、過酸化水素を加湿素子38へ送出する場合には、過酸化水素との反応性の低い、セラミック繊維、ガラス繊維を用いるのがよい。

【0059】

このように、加湿器で水分が蓄積しやすい部分、特に加湿素子、ドレンパンなどはカビが発生しやすいという問題があるが、加湿用の水の一部を利用して本発明による過酸化水素製造装置により過酸化水素を生成させて加湿素子を洗浄することにより、カビや細菌の発生を抑制する効果がある。また、一度、過酸化水素を供給した場所が乾燥した場合でも、過酸化水素は水と比較して蒸気圧が1/10程度であるので蒸発しにくいため、過酸化水素が濃縮されてカビや細菌の除菌効果は飛躍的に向上する。

【図面の簡単な説明】

【0060】

【図1】実施の形態1における過酸化水素製造装置を示す概略断面図である。

【図2】実施の形態1における過酸化水素製造装置の電解セルの構成を示す概略断面図である。

【図3】実施の形態1における過酸化水素生成の説明図である。

【図4】実施の形態1における過酸化水素製造装置を用いた気液切替による過酸化水素生成特性を示す。

【図5】実施の形態1における過酸化水素製造装置を用いた気液供給時間による過酸化水素生成特性を示す。

【図6】実施の形態2における過酸化水素製造装置の電解セルの構成を示す概略断面図である。

【図7】実施の形態2における過酸化水素製造装置の電解セル材料の違いによる過酸化水素生成特性を示す。

【図8】実施の形態2における過酸化水素製造装置の電解セルのフッ素処理有無による過酸化水素生成特性を示す。

【図9】実施の形態1と実施の形態2における過酸化水素製造装置による過酸化水素生成特性の比較図である。

【図10】実施の形態3における過酸化水素製造装置を空気清浄機に設置した例を示す概略断面図である。

【図11】実施の形態3における過酸化水素製造装置を設置した空気清浄機の熱交換器に付着させた菌体に対する除菌効果の結果を示す。

【図12】実施の形態4における過酸化水素製造装置を業務用に使用される空気清浄機に設置した例を示す概略断面図である。

【図13】実施の形態5における過酸化水素製造装置を加湿器に設置した例を示す概略断面図である。

【符号の説明】

【0061】

1 電解セル

2 高分子電解質膜

3 陽極電極

4 陰極電極

9 陽極給水口

12 過酸化水素水取出口

13 気液切替器

14 酸素含有ガス供給口

15 陰極給水口

16 直流電源

20 熱交換器

25、28 過酸化水素製造装置

30 除菌エレメント

38 加湿素子

【技術分野】

【0001】

本発明は、例えば酸素を含むガスと水から電気化学的に過酸化水素を製造する装置並びにそれを用いた空調機、空気清浄機及び加湿器に関するものである。

【背景技術】

【0002】

近年、過酸化水素は漂白、酸化作用を有しており、食品、医薬品を始め工業用に広く使用されている。また、殺菌効果や滅菌効果にも注目されており、家庭用電化製品においても、その殺菌性や防黴性を利用して、清潔で快適な環境を作るため、洗濯機、空気清浄機等への応用が期待されている。従来、過酸化水素はイオン交換膜を利用して電気化学反応にて製造されている。例えば、特許文献1の発明による過酸化水素製造装置では、電解槽に貯留された電解質溶液に少なくとも一対の電極の一部を浸漬し、電気化学的処理によって電解質溶液中に過酸化水素を生成している。過酸化水素が発生する電極側の電極材料にTa、Ptなどを含む材料を用いることにより、酸素還元が効率的に進行し、過酸化水素を製造することができる。

また、特許文献2の発明による過酸化水素製造装置においては、親水性の多孔質層の片面にガス透過性の電極物質層を形成し、他面にイオン交換膜を密着形成したものがある。電解生成物は親水性多孔質層を介して排出しているため、過酸化水素が発生する電極への酸素ガス供給が円滑に行うことができる。これにより、効率良く過酸化水素を製造することができる。

【0003】

【特許文献1】特開2005−146344号公報

【特許文献2】特許第3625633号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の過酸化水素製造装置においては、水と酸素含有ガスを用いて過酸化水素発生を行う場合には、陰極上の水が酸素の拡散を阻害するため、充分な過酸化水素の生成特性が得られないという問題点があった。

【0005】

本発明は、上述のような問題点を解決するためになされたものであり、水と酸素含有ガスを用いて過酸化水素を効率良く生成できる過酸化水素製造装置を得ることを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る過酸化水素製造装置は、水素イオン伝導性を有する電解質膜とこの電解質膜の第1の面に接して配置された陽極電極と電解質膜の第2の面に接して配置された陰極電極とにより構成される電解セルと、陽極電極に水を供給する手段と、陰極電極に酸素含有ガスと水とを交互に供給する気液切替手段と、陽極電極と陰極電極との間に直流電圧を印加する電源とを備えたことを特徴とする。

【0007】

本発明によれば、酸素含有ガスと水を間欠的に供給することにより陰極電極に十分な量の酸素を供給拡散させることが可能になり、効率良く過酸化水素を生成できる。

【0008】

請求項6の構成では、過酸化水素製造装置において製造される過酸化水素を用いて熱交換器を洗浄する機能を有する空調機であることを特徴とする。

【0009】

請求項7の構成では、過酸化水素製造装置において製造される過酸化水素を用いて空気除菌する機能を有する空気清浄機であることを特徴とする。

【0010】

請求項8の構成では、過酸化水素製造装置において製造される過酸化水素を用いて加湿素子を洗浄する機能を有する加湿器であることを特徴とする。

【発明の効果】

【0011】

本発明によれば、陰極に酸素と水とを交互に供給する切替え手段を有するので、陰極における酸素と水素イオンとの接触確率が高まり、過酸化水素の生成効率が上がるといった従来にない顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の実施の形態に係る過酸化水素製造装置について説明する。

実施の形態1.

図1は、本発明の実施の形態1における過酸化水素製造装置を示す概略断面図である。図2は電解セル部の概略断面図を示す。

図1に示すように、過酸化水素製造装置の電解セル1は、水素イオン伝導性を有する電解質膜である高分子電解質膜2、この高分子電解質膜2の一方の面に接するように配設される陽極電極3、高分子電解質膜2の他方の面に接するように配設される陰極電極4で構成されており、さらに陽極電極3には陽極端子5、陰極電極4には陰極端子6が取付けられており、高分子電解質膜2、陽極電極3および陰極電極4はOリング8により固定、密閉されてフランジ7a、7bに収められている。電解セル1の陽極側フランジ7aには陽極給水口9と陽極排出口10が、陰極側フランジ7bには陰極給入口11と過酸化水素水取出口12が設けられ、陰極給入口11には気液切替手段としての気液切替器13を介して、酸素含有ガス供給口14および陰極給水口15がそれぞれ設けられ、また、電解セル1には陽極端子5、陰極端子6を介して直流電源16が接続されている。

【0013】

まず、図1と図2を用いて過酸化水素製造装置と電解セルの具体的な材料構成と作製方法について説明する。図2に示すように、電解セル1は高分子電解質膜2を、陽極電極3と炭素繊維4aと触媒混合層4bとからなる陰極電極4とで挟み込んだ構造をしている。

【0014】

陽極電極3は、基材と水の酸化反応を促進する酸化触媒から構成されている。基材としては、チタン(Ti)金属繊維の焼結体(繊維径20μm、長さ50〜100mmの単繊維を織り込んで焼結体としたもの)からなる密度200g/cm2の布(半径50mm、厚み300μm)や、チタン製の網目構造を持つエキスパンドメタルを用いる。基材の高分子電解質膜2に接する面に触媒となる白金(Pt)または、酸化イリジウム(IrO2)を0.25〜2mg/cm2の密度でめっきすることにより陽極電極3を形成する。水の酸化反応は、基材上に形成された酸化触媒と高分子電解質膜2の界面でのみ進行するので、基材としてエキスパンドメタルを用いる場合には、網目の密度が電解性能に影響する。具体的には、1インチあたり10個以上の穴が開いたエキスパンドメタルを用いることが好ましい。

【0015】

陰極電極4は、炭素系基材と酸素の還元反応を促進する還元触媒から構成されている。炭素系基材としては、半径50mm、厚さ200μmの炭素繊維4a(繊維径約5〜50μm、空隙率50〜80%)を用いる。炭素繊維4aは、撥水化処理されている。例えば、フッ素ガスで処理され(室温、F2分圧:50Torr)、表面官能基がC−F結合に置換されている。この炭素繊維4aの高分子電解質膜2に接する面に、炭素粒子17と高分子電解質粒子18を混合した還元触媒層4bを形成する。具体的には、カーボン粉末と高分子電解質(パーフルオロスルホン酸)を分散した溶液を重量比で10:1〜1:10の割合で混合し、炭素繊維4a上に30〜500μmの厚さに塗布した後、50℃、真空下で乾燥させている。

【0016】

フランジ7a、7bは、アクリル樹脂などの絶縁材料からなり、陽極端子5、陰極端子6により電解セル1を、面圧0.2×104〜1×104Paで締め付けている。

陽極側のフランジ7aには、陽極電極3に水を取り込むため凹部が設けられている。陰極側のフランジ7bには、フランジ7aと同様、陰極電極4に水とガスを取り込むため凹部が設けられている。

【0017】

陽極端子5、陰極端子6は、円状の平板(半径1cm、厚み2mm)に細い棒(外径2mm、長さ15mm)を円板の中央から円板に垂直に溶接したもので、材料はチタン(Ti)からできている。電解セル1との接触面での腐食を防止するために、0.1〜3μm程度の厚みで白金(Pt)めっきすることが好ましい。また、比較的低コストで電極端子を作製する必要がある場合には、同様な形状に加工したカーボン板を用いてもよい。フランジ7bと陰極電極4の間隔dは0.05mm〜50mmの範囲であればよい。

【0018】

次に、実施の形態1の過酸化水素製造装置を用いた過酸化水素製造方法の動作原理について、図1および図2を参照して説明する。

直流電源16により、陽極端子5と陰極端子6の間に連続的もしくは断続的に直流電圧を印加しながら電解セル1で電気化学反応をさせる。まず、フランジ7aの陽極給水口9から供給された水は、陽極電極3を通過して高分子電解質膜2に接触する。そして、水は高分子電解質膜2に吸収され、高分子電解質膜2内を拡散し、高分子電解質膜2で水が保持される。陽極電極3では、供給された水が反応式(1)で示すように酸素(O2 )と水素イオン(H+)とに分けられる。直流電源16により電圧を印加すると、電流が流れ、陽極電極3の表面から酸素が発生する。

陽極: 2H2O → O2+ 4H+ + 4e− (1)

【0019】

高分子電解質膜2は、気体を透過せず、電気絶縁性があり、水および水素イオン(H+)のみを伝導する材質、例えば、パーフルオロスルホン酸膜でできており、陰極側フランジ7bに繋がる酸素含有ガス供給口14および陰極給水口15から、空気などの酸素(O2 )を含有するガスおよび水(H2O)が供給されると、陰極電極4上で高分子電解質膜2との界面に達した陽極電極3から伝導した水素イオン(H+)、および水素イオン(H+)に起因する還元性物質と酸素ガス(O2 )が反応し、反応式(2)で示す還元反応によって過酸化水素(H2O2)が発生する。この過酸化水素を含む水溶液は、過酸化水素水取出口12から取り出される。

高分子電解質膜2の水素イオン伝導度は、膜中の相対湿度すなわち水の量に比例して大きくなる。高分子電解質膜2が、パーフルオロスルホン酸膜の場合では、20℃において、相対湿度20%では10−4Scm−1、40%では2×10−3Scm−1、60%では10−2Scm−1と大きく変化する。

陰極: O2 + 2H+ + 2e− → H2O2 (2)

また、陰極電極4では、酸素(O2 )が更に還元されて水(H2O)が生成する反応式(3)と水素イオン(H+)が直接還元されて、水素(H2)が発生する反応式(4)も進行する。

陰極: O2 + 4H+ + 4e− → 2H2O (3)

2H+ + 2e− → H2 (4)

【0020】

さらに、図3を用いて反応の様子を詳しく説明する。高分子電解質膜2に隣接する炭素粒子17と電解質粒子18の還元触媒層4bにおいて、電解質粒子18は3次元的に接合しており、陽極側で発生した水素イオン(H+)が高分子電解質膜2を透過して伝達する。そして、陰極側から供給された酸素(O2 )は、炭素粒子17と電解質粒子18の界面19(黒点で示す部分)において電子を受けとり、過酸化水素(H2O2)を生成する電気化学反応が進行する。本発明においては、反応式(2)で示すように酸素を水素イオンによって電気化学的に還元することを目的としているため、還元触媒層4bが水で被覆されてしまうと酸素の供給速度が激減し、過酸化水素の生成能力が低下する。水中とガス中における酸素の拡散係数は、それぞれ1.6x10−9(m2/s)、1x10−5(m2/s)程度であることから、陰極電極4の表面が水で覆われた場合には、酸素の供給速度が1/10000に低下し、その結果、反応式(2)はほとんど進行しなくなる。

また、中性の水を用いた場合にも、反応式(3)および(4)が進行しやすいため、過酸化水素の生成効率が低下する原因ともなる。

【0021】

本発明者らは、酸素と水を同時に電解セル1に供給するのではなく、交互に切り替えて供給することにより陰極電極4への酸素の供給速度を飛躍的に高めることができることを見出した。これにより、過酸化水素の生成効率を向上することができる。また、電極の性質として、親水性の材料よりも、撥水性の材料の方が酸素と水素イオンとの接触を高められることを確認している。従来は、親水性材料を用いれば生成物を効率的に生成できると考えられていたが、実際は親水性材料ではその表面が水で被覆されやすく、過酸化水素が発生する部位である高分子電解質膜2と陰極電極4と空気相の三つの異なる相の界面19が水によって被覆されてしまうため効率が低下する。

【0022】

水の供給方法としては、窒素などの不活性ガスを温水に通気して水分を電極に吹き付ける方法、超音波(1kHz 〜2MHz)振動を用いて水を直径数μm程度の水滴に微細化し、不活性ガスで霧状の水滴を同伴する方法、大気中に存在する水分を電子冷却器や冷媒を連続的に流通して表面を5℃〜30℃に制御したアルミニウム(Al)板などによって強制冷却して結露した水を滴下する方法、液体状の水を直接供給する方法などがある。そして、水供給量及び供給方法は、必要とする過酸化水素の生成量に対応して決める。

陽極側に供給する水にカルシウム(Ca)、マグネシウム(Mg)、カリウム(K)などの金属イオンに起因する陽イオンが含まれていると、高分子電解質膜2の内部の水素イオンが陽イオンに置換されるため水素イオン伝導速度が著しく低下するので、液体状の水を直接供給する場合も微細化した水を供給する場合にも、イオン交換水または超純水を用いる方が好ましい。水道水であれば、カルキ、トリハロメタンなどをフィルタで除去した水であって、電気伝導度が5μScm−1以下であれば使用することができる。

【0023】

陽極電極3と陰極電極4との間に印加した電圧の一部は接触抵抗や高分子電解質膜2でジュール熱として失われ、高分子電解質膜2や陽極電極3、陰極電極4の温度を上昇させる。温度上昇が著しい場合には、高分子電解質膜2が変質したり、変形して陽極電極3や陰極電極4と高分子電解質膜2の剥がれが発生したりするので望ましくない。そこで、電圧を断続的にON、OFFすることにより発熱を抑制することができる。具体的には、1〜30分間隔で、OFFの時間を1とするとONの時間を0.2〜5倍程度で操作することが望ましい。

また、パルス状の電圧印加によって水素イオンにのみにエネルギーを与えることで熱による損失を抑制することができる。このような場合には、1μsec〜10msec程度のパルス状の電圧を連続的に印加してON、OFFを行うことが好ましい。

【0024】

次に、本発明の主な特徴である気液切替手段について詳細に説明する。気液切替手段である気液切替器13は、酸素含有ガスと水を交互に流すことができ、酸素含有ガスの供給と水の供給との気液供給時間比(=ガス供給時間/水供給時間)を制御することができる。酸素含有ガスと水の供給量を制御すれば、陰極電極4表面にあらゆる比率の酸素ガスと水の混合流体を形成することができる。気液切替器13としては、例えば、マニホールド・バルブ、ダイヤフラム・シール・バルブ、ベローズ・シール・バルブ、ボールバルブなどを用いることができる。酸素含有ガスと水の気液供給時間比は、0.1〜50の範囲であればよく、さらに望ましくは2〜25に設定すれば効果が得られる。酸素含有ガスと水の供給時間の1サイクルは、1secから1時間の範囲であれば効果が期待できる。気液供給時間比は陰極に供給される水分量に依存するため、ガス流量、水流量、陰極電極4の撥水性によって上記範囲内での最適値が決定される。なぜなら、過酸化水素の生成能力は、供給される酸素含有ガスにおける酸素の量、水の量に依存するが、電極に対する酸素ガスおよび水の接触時間は流量に依存せず、それぞれの供給時間のみに依存するからである。

【0025】

気液切替器13は、単に陰極電極4とフランジ7bとの間に水または酸素含有ガスを供給するものではなく、陰極電極4を通過する単位時間、単位面積あたりの水および酸素の移動速度を制御する働きがある。例えば、導入する流体の線流速を増大したり、流体に物理的なエネルギーを与えたりして、水および酸素の陰極電極4表面への移動速度を増大させる。必ずしも、酸素含有ガスと水の気液供給時間比や1サイクル時間は一定である必要はなく、運転中変更してもよい。

【0026】

実施の形態1では、高分子電解質膜2として、パーフルオロスルホン酸膜を使用する場合について述べたが、気体を透過せず、電気絶縁性があり、水分および水素イオンのみを伝導する材料であればよく、他にポリベンゾイミダゾール系イオン交換膜、ポリベンズオキサゾール系イオン交換膜、ポリアリーレンエーテル系イオン交換膜なども用いることができ、このとき高分子電解質膜2中に含まれる水の分子数に対して約2〜6倍のリン酸分子を添加すると水素イオン伝導性が高まり、過酸化水素の生成効率を改善できる。

また、陰極の炭素系基材として、炭素繊維以外にも、カーボンナノファイバ(太さ10〜100nm)、黒鉛または層間にアルカリ金属を挿入した黒鉛、単層または多層のカーボンナノチューブ(太さ10nm以下)、繊維状活性炭または粒子状活性炭を用いることができる。

【0027】

なお、フランジ7a、7bの材質は機械的強度を高めるためにカーボン、ステンレス鋼(SUS316、SUS304など)を用いてもよい。また、フランジ7a、7bの材質に導電性を有するのものを用い、フランジ7a、7b自体を陽極端子5、陰極端子6と一体の部材として利用し通電させてもよい。さらに、腐食を抑制するために、フランジ7a、7bの表面に0.01〜4μm程度の厚みの白金(Pt)めっき、もしくはチタン(Ti)めっきを行ってもよい。

【0028】

このように、実施の形態1の過酸化水素製造装置によると、酸素と水を交互に陰極へ導入する切替え手段を有するので、陰極電極表面を水が覆ってしまうことがなく、陰極における酸素と水素イオンとの接触確率を高めることができ、過酸化水素の生成効率が改善されるといった従来にない顕著な効果を得ることができる。

【0029】

〔実施例1〕

実施の形態1の過酸化水素製造装置を用いた実施例1による過酸化水素生成特性の測定結果について述べる。過酸化水素製造装置全体については、図1に示すものを、電解セルについては図2に示すものを使用した。

電解セル1を構成する材料としては、陽極電極4の基材は、チタン製エキスパンドメタル(1インチ平方あたりのメッシュ数80、線径0.1mm)、酸化触媒は酸化イリジウム(担持密度0.6mg/cm2、無電解めっきで形成)を用いた。陰極電極4は、炭素繊維(繊維径10μm、空隙率70%)を基材としてその上に、炭素粉末と高分子電解質(パーフルオロスルホン酸)粉末を分散した溶液を重量比で1:3の割合で混合し、50〜400μm厚で塗布した後、50℃、真空下で乾燥して還元触媒層4bを形成した。高分子電解質膜2はパーフルオロスルホン酸である。

【0030】

過酸化水素生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、供給する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dが3mmである。気液切替器13による気液供給時間比は4、酸素含有ガスと水の供給時間の1サイクルは15minに設定した。陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。また、陰極電極4の近傍に100ccのガラスビーカ(図示せず)を設置し、10ccの常温のイオン交換水を入れて、陰極電極4へ50cc/hrの速度で導入した。陰極から排出された過酸化水素水をガラスビーカへ戻し、水をガラスビーカと陰極電極4との間を循環させた。つまり、陰極電極4の表面で発生した過酸化水素はガラスビーカと陰極電極4の間を循環する水に徐々に蓄積していく。過酸化水素濃度の経時変化はガラスビーカの一部に紫外線吸光光度計(図示せず)を取付けて測定した。

【0031】

図4に実施例1での過酸化水素濃度の時間変化を実線Aで示す。比較のために図1において気液切替器13を取り外し、酸素ガスで飽和した水のみ(酸素ガスなし)を供給した場合を比較例1−1として、図4に一点鎖線Bで示す。また、酸素ガス流量10cc/min、水流量50cc/hrで同時に酸素ガスと水を供給導入した場合を比較例1−2として、破線Cで示す。

実施例1では直流電源ONとともに時間に比例して過酸化水素濃度が増加し、1600min後には最大で1600mg/Lに達した。一旦供給された水は酸素によって瞬時に除去されるため、陰極に対する酸素と水素イオンの接触確率が高まり、過酸化水素の生成効率が維持されるためと考えられる。比較例1−1では,過酸化水素の発生量が非常に小さく、1600min後においても50mg/L程度にとどまった。また、比較例1−2では、時間に比例して過酸化水素濃度が増加するが、比較例1の3〜4倍程度で1600min後においても、200mg/L程度にとどまった。これは、比較例1−1においては陰極電極4の表面全体、比較例1−2においては陰極電極4の一部が水で覆われるため、電極表面への酸素の供給速度が著しく低下するためと考えられる。

【0032】

〔実施例2〕

実施の形態1の過酸化水素製造装置を用いて気液供給時間比を変化させた実施例2による過酸化水素生成特性の測定結果について述べる。過酸化水素生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4との間隔dは3mmである。電解セル1を構成する材料は、実施例1と同じであるので説明を省略する。図5に、気液切替器13を調節して、酸素を含有するガスと水との気液供給時間比を0.1〜180の間で変化させた場合の過酸化水素の発生量を測定した結果を示す。

実施例2−1、2−2、2−3では、酸素のガス流量はそれぞれ30cc/min、10cc/min、50cc/minで、水の流量はそれぞれ50cc/hr、25cc/hr、100cc/hrで供給した。酸素含有ガスと水の供給時間の1サイクルは、15minに設定した。気液供給時間比には酸素ガスおよび水の流量の設定条件に係わらず、最適条件が存在する。その結果、過酸化水素の発生速度が0.2mg/min以上があれば効果が期待でき、その気液供給時間比は0.1〜50の間であることが明らかになった。望ましくは、気液供給時間比を2〜25に設定すれば、過酸化水素の発生速度は0.8mg/minとさらに大きな効果が期待できる。気液供給時間比が45よりもガス導入時間が長い場合には、ガス導入に伴って揮発する水分が大きくなり、電解質膜2のイオン伝導性が失われる結果、陰極電極4に供給される水素イオンと酸素の接触確率が低下し、過酸化水素の生成速度が減少したと考えられる。一方、気液供給時間比が0.5よりもガス導入時間が短い場合には、陰極電極4の一部が水で覆われるため、電極表面への酸素の供給速度が著しく低下したためと考えられる。

【0033】

このように、実施の形態1の過酸化水素製造装置の実施例1、2によると、酸素を含有するガスと水を交互に陰極電極に供給する気液切替手段を有するので、陰極電極に対する酸素と水素イオンの接触確率が向上し、過酸化水素の生成効率が向上するといった従来にない顕著な効果を得ることができる。また、ガスと水との気液供給時間比については、特に2〜25の間に保持することが望ましい。

【0034】

実施の形態2.

図6は、本発明の実施の形態2における過酸化水素製造装置の電解セルの構成を示す概略断面図である。次に、実施の形態2における電解セル1の構成について説明する。陰極電極4は、炭素系材料として繊維径約2〜100μm、空隙率50〜80%の炭素繊維から成る電極シート4cと、この電極シート4cの片面に貼り付けられている撥水処理層としてのキャスティングフィルム4d(15〜30μm厚)と、電極シート4cの他の面に貼り付けられている支持体4fの3層により構成されている。キャスティングフィルム4dは、粒径0.1〜50μmのポリテトラフルオロエチレン粒子(PTFE:Polytetrafluoroethylene)からなるPTFEディスパージョンとグラファイト粉末からなる混合液を分散した後、乾燥しシート状にしたものである。好ましくはグラファイトを粉砕して微粒化した後、フッ素ガス処理を行ったフッ化グラファイトを用いることが望ましい。電極シート4cとキャスティングフィルム4d、電極シート4cと支持体4fとはそれぞれ熱圧着により接合されている。

【0035】

ここで、支持体4fは導電性の他に十分なガス透過性を有していることが要求される。ガス透過性の不十分な支持体を用いると反応式(4)による水素が発生するため、支持体4fとして、予めPTFEディスパージョンによって撥水処理した黒鉛繊維布を用いている。陰極電極4は高分子電解質膜2に対して、キャスティングフィルム4d面が接するよう貼り付けられている。このようにして作製したガス透過性陰極電極4においては、比較的高い電流密度の電界下においても反応式(4)による水素発生は起こらなかった。なお、以上の熱圧着工程はホットプレスを用い、150〜300℃、圧着時間1〜5分の条件で行った。陽極電極3の材料、構成については、図2の電解セル1と同様であるので、説明を省略する。

【0036】

このように、陰極電極に還元触媒層として、撥水性を有するキャスティングフィルムを使用しているため陰極電極が水に覆われることがなく持続的に過酸化水素を生成することができるという効果がある。

【0037】

〔実施例3〕

図7は、図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例3における過酸化水素生成特性の測定結果を示す。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、導入する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13を用いて5に設定した。また、陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度を紫外線吸光光度計(図示せず)によって測定した。図7に、電極シート4cの炭素系基材の違いによる過酸化水素濃度の時間変化を比較した結果を示す。電極シート4cは、実施例3A(図7破線A)では活性炭、実施例3B(図7実線B)ではカーボンブラック、実施例3C(図7鎖線C)では安定化カーボンブラック、実施例3D(図7一点鎖線D)では黒鉛を、それぞれ70〜90%含む。

【0038】

ここで、活性炭とは、吸着性の高い大部分が炭素質の炭のことであり、カーボンブラックとは、天然ガスや石油などの炭化水素の熱分解と不完全燃焼の組合せによって得られる微細炭素粉末であり、安定化カーボンブラックとは、熱処理などで安定化して一部が六角形構造を持ったものであり、黒鉛(グラファイトともいう)とは、常圧で安定な炭素系の鉱物名であり、六方晶系の六角形の扁平な結晶を有しており、六角形構造比率(黒鉛化度)や配向性によって分類されるものである。黒鉛、カーボンブラック、安定化カーボンブラックは上記のほかに以下の特徴を持っている。各材料のラマンスペクトルにおける1340cm−1(D−band)付近および1600cm−1(G−band)付近の2つのピークに着目すると、天然黒鉛を1とした場合、今回使用した黒鉛は0.6〜1.2、安定化カーボンブラックは0.2〜0.6、カーボンブラックは0.2以下である。

【0039】

次に、炭素系材料の違いによる過酸化水素の生成特性について述べる。

図7に示すように、電極シート4cの材料が、活性炭(実施例3A(図7破線A))の場合は反応開始直後の生成効率も低く、電気化学反応の進行にともない急速に低下した。カーボンブラック(実施例3B(図7実線B))は反応開始直後の生成効率は比較的高いが、その後、徐々に低下する傾向を示した。一方、黒鉛系材料(実施例3D(図7一点鎖線D))は反応開始直後において最も高い効率を示し、その後、徐々に低下する傾向を示すものの、全般的に比較的高い効率を維持している。活性炭(実施例3A(図7破線A))は、反応式(2)の反応を加速すると共に、過酸化水素の分解反応の触媒ともなり、その原因は炭素表面の含酸素官能基の存在によるとされている。実験において活性炭の生成効率が低く、時間とともに急激に低下するのはこのような理由によるものと考えられる。また、化学的に安定化した黒鉛化カーボンブラック(実施例3C(図7鎖線C))の生成効率がカーボンブラックより低いのは、表面酸化処理されており、その表面に含酸素官能基が多い影響を受けた結果と思われる。従って、電極シート4cの材料としては、炭素系材料の中でも、黒鉛を使用したものが、過酸化水素の生成能力が優れていることが確認できた。

これらのことから、陰極電極4としてPTFE粒子と超微粉末フッ化グラファイトから構成された撥水性を有するキャスティングフィルム4dと、特に、黒鉛からなる電極シートとの組合せを利用することにより、酸素と水素イオンの接触確率が増加するため、効率良く過酸化水素を生成することができる。

【0040】

〔実施例4〕

図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例4における過酸化水素生成特性の測定結果を図8に示す。図8は、電極シート4cのフッ素処理の有無による過酸化水素の生成濃度の時間変化を示すものである。ここで使用した電極シート4cの炭素系材料は、安定化カーボンブラックおよび黒鉛である。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、導入する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13を用いて5に設定した。また、陽極電極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度は紫外線吸光光度計(図示せず)によって測定した。

【0041】

電極シート4cの作製工程での加熱や汚染の影響を避けるため、フッ素ガス処理はキャスティングフィルム4dおよび支持体4fを電極シート4cに貼り付け陰極電極4を作製した後に行った。表面官能基をC−F結合で置換するため、フッ素ガス処理は室温で、F2分圧を50Torrとして実施した。

電極シート4cの炭素系材料が黒鉛の場合は、フッ素処理前(実施例4D(図8鎖線C))に比べてフッ素処理後(実施例4D−2(図8一点鎖線D))では明らかに過酸化水素の生成効率が向上し、官能基の置換処理が有効であることが分かった。しかし、生成効率が電気化学反応を繰り返すことによって低下し、初期の表面処理効果が見られなくなった。同じ電極シートを同条件でフッ素処理した細片試料をESCA(X線光電子分析装置:X−ray Photo−electron spectroscope)で測定評価した結果から、表面処理効果の消失は、繰り返しの電気化学反応によって表面のC−F結合が切れ、消失したためと考えられる。また、化学的に安定化した安定化カーボンブラックに対してもフッ素処理の効果を評価したが、フッ素処理前(実施例4C(図8破線))に比べてフッ素処理後(実施例4C−2(図8実線B))は明らかに生成効率が向上し、官能基の置換処理が有効であることが分かった。黒鉛の生成効率が高いのは、黒鉛の表面官能基が主に結晶端面に存在し、全表面に対して表面官能基が相対的に少ないためと考えられ、また、このことがF2表面処理効果の小さい理由にもなっているものと考えられる。

【0042】

これらの結果から、表面官能基が生成効率と深く関わっていることが明らかであり、電極シートの炭素系材料をフッ素処理することにより、撥水性を向上でき、過酸化水素の生成効率を向上させることができる。

【0043】

〔実施例5〕

図2に示す実施の形態1および図6に示す実施の形態2の電解セルを用いた過酸化水素製造装置の実施例5における過酸化水素生成特性の測定結果を図9に示す。図9は、電解セルの構造の違いによる過酸化水素の生成濃度の時間変化を示すものである。実施例5−1は、実施の形態2の電解セルを用いたもので、電極シート4cの炭素系材料としては黒鉛を用い、フッ素処理を行っている。実施例5−2は、実施の形態1の電解セルを用いたものである。比較のため、実施の形態1の電解セルを用い、炭素繊維にフッ素処理による撥水化処理を行っていない場合の過酸化水素発生特性を比較例5として合わせて評価した。生成条件としては、印加電圧が2.0〜2.2V、温度が25℃、供給する酸素ガス流量が10〜50cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。酸素ガス流量は30cc/minに、水流量は50cc/hrに、気液供給時間比は気液切替器13により5に設定した。また、陽極3には空気中から冷却によって水分を回収する状況を想定して、常温のイオン交換水を5cc/hrの速度で供給した。陰極電極4から取り出された過酸化水素水に含まれる過酸化水素濃度を紫外線吸光光度計(図示せず)によって測定した。

【0044】

比較例5(図9鎖線C)と比較して、実施例5−2(図9実線B)は初期から高い過酸化水素濃度が得られた。これは、実施例5−2においては担体である炭素繊維4aのカーボン粉末が撥水化されているため、撥水性が高まり、陰極電極4の表面が水に覆われることなく、電極表面への酸素の供給速度が低下することがないためである。

これに対して、実施例5−1(図9一点鎖線A)では実施例5−2(図9実線B)と初期特性は同等であるが、経時的に過酸化水素濃度が低下することはなく、高い性能を長時間にわたって維持できた。これは、図6に示したように陰極電極4を電極シート4c、キャスティングフィルム4b、支持体4fの三層構造にしたことにより、長時間にわたり高い撥水性を維持できたためと考えられる。そして、電極シート4c、支持体4fそれぞれに撥水加工することにより、陰極表面で進行する電気化学反応や、発生する過酸化水素によって表面が酸化、変質され表面置換基が変化しなかったことにより、陰極への酸素供給を促進し、陰極に対する酸素と水素イオンの接触確率が高まるためである。

【0045】

このように、陰極電極に担持する炭素系材料の表面をフッ素で置換するか撥水性材料を混合するか、または電極を炭素材料を含む電極シートと支持体の複数層構造にしてそれぞれをフッ素などによる撥水化処理を行うことで、陰極における酸素と水素イオンの接触確率が高まり、過酸化水素の生成特性が改善する、といった従来にない顕著な効果を得ることができる。

【0046】

実施の形態3.

図10は、本発明の実施の形態3における過酸化水素製造装置を冷暖房機能を有する空調機に設置した例を示す概略断面図である。空気中の水蒸気は熱交換器20の表面において冷却され、熱交換器20の表面で凝縮され凝縮水21となる(凝縮水のことを以下「ドレン水」と呼ぶ)。熱交換器20の表面は親水化処理されているため、ある一定以上の凝縮水21が付着すると自然落下を始めて、ドレン水23として、ドレンパン22に回収される。次に、ドレン水23は水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。生成された過酸化水素水は過酸化水素水供給手段26によって熱交換器20の表面に散布され、熱交換器20の表面に発生、付着するカビや細菌などを除去する。

【0047】

水供給手段24、過酸化水素水供給手段26としては、液送ポンプなどの動力や、繊維状の吸水性シートの毛管現象、超音波噴霧などを利用することができる。吸水性のシートとしては、パルプとポリエチレン繊維を編んだシートやセラミック繊維、ガラス繊維からなるシートを用いることができる。特に、過酸化水素を熱交換器20へ供給する場合には、過酸化水素との反応性の低い、セラミック繊維、ガラス繊維を用いるのが好ましい。

【0048】

このように、本発明の過酸化水素製造装置を設置した空調機によると、過酸化水素の生成に必要な水を確保できない環境下においても使用することができ、空気中に存在する希薄な水を利用して過酸化水素を生成することができるという効果があり、空調機内部にある熱交換器により凝縮された水を利用して過酸化水素製造装置により製造された過酸化水素で熱交換器を洗浄することで、熱交換器の表面に発生するカビや細菌の発生を抑制することができる効果がある。

【0049】

〔実施例6〕

図11は、本発明の実施の形態3における過酸化水素製造装置を設置した空調機による熱交換器に付着させた菌体に対する除菌効果を実施例6の測定結果を示す。以下のような設定条件で試験を実施した。過酸化水素の生成条件としては、実施の形態1において、電流値0.5〜5A、温度25℃、供給する空気流量が20〜100cc/min、陽極電極3と陰極電極4の面積が19cm2、フランジ7bと陰極電極4の間の間隔dは3mmである。また、電解セル1を構成する材料は実施例1と同様のものを用いた。

【0050】

空気中の水蒸気は熱交換器20の表面において冷却され、熱交換器20の表面で凝縮されて凝縮水21となる。熱交換器20の表面は親水化処理されているため、単位面積あたり0.1mg/cm2以上の凝縮水21が付着すると自然落下を始めて、ドレンパン22に回収される。次に、ドレンパン22のドレン水23は水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。生成された過酸化水素水は過酸化水素水供給手段26によって熱交換器20の表面に散布される。予め熱交換器20の表面には大腸菌を1cm2あたり900個生息させておき、過酸化水素製造装置25により生成された過酸化水素水溶液を噴霧した場合の大腸菌の菌体数を測定した。水供給手段24としては、厚さが0.25mmから3mm、線径0.1μmから100μmのガラス繊維を主成分とする無機酸化物からなる幅40mm、長さ30cmの複合ペーパを用いた。過酸化水素水供給手段26には、超音波噴霧装置(本田電子(株)、HM−303N)を用いた。噴霧速度としては250cc/hr、噴霧粒径は3μmに設定した。

【0051】

次に、熱交換器20に生成された過酸化水素を散布した場合における熱交換器表面の菌体数の変化について詳細に述べる。図11は、電流値を0.5Aに設定した場合の前記菌体数の時間変化を実施例6−1として実線Aで、電流値を5Aに設定した場合の菌体数の時間変化を実施例6−2として一転鎖線Bで示す。また、比較のために本実施例において直流電源をOFFして、電流値を0Aに設定した場合の菌体の時間変化を比較例6として図11に鎖線Cで示す。実施例6−1、6−2では直流電源ONとともに時間に伴って大腸菌の菌体数が減少し、減少速度は電流値に比例して増加した。これは、電流値に比例して過酸化水素濃度が増加したためを考えられる。実施例6−1および実施例6−2での過酸化水素の生成量はそれぞれ120ppm、800ppmであった。これに対して、比較例6では過酸化水素が生成されないので、菌体数はほぼ800〜900個/cm2と一定であった。

【0052】

このように、過酸化水素の生成に必要な水を確保できない環境下において使用される空調機においても、熱交換器により凝縮された水を利用して本発明の過酸化水素製造装置により製造された過酸化水素水で熱交換器を洗浄することにより空調機内部にある、熱交換器の表面に発生するカビや細菌の発生を抑制できる効果があることが確認できた。

【0053】

実施の形態4.

図12は、本発明の実施の形態4における過酸化水素製造装置を業務用に使用される空気清浄機に設置した例を示す概略断面図である。図12に示すように、空気を循環させる送風機27、温湿度調整を行う冷却コイル28及び加熱コイル29及び過酸化水素水を空気と接触させる水膜を形成する除菌エレメント30が装置内部に設置されて空気清浄機36が構成されている。

また、除菌エレメント30に過酸化水素水を供給するための手段として過酸化水素水製造装置28が設けられ、生成された過酸化水素水がポンプ31、流量調整弁32を介して、散水ヘッダ33より除菌エレメント30に供給されるように構成されている。そして、除菌エレメント30設置側(図11中、左側)から、除菌対象となる空気34が空気清浄機36内に吸引されるように構成されている。また、水膜を形成する除菌エレメント30の中央部にはパッドが配設され、その上面には分散マット(図示せず)が取付けられている。そして、この分散マットに流量調整弁32に接続された散水ヘッダ33を介して過酸化水素水が供給されるように構成されている。さらに、除菌エレメント30の下部にはドレンパン22が配設され、パッドを流下した過酸化水素水を装置外部に排出できるように構成されている。

【0054】

過酸化水素製造装置28で生成された過酸化水素水はポンプ31で吸い上げられ、流量調節弁32を通して、散水ヘッダ33により除菌エレメント30の分散マットに散布される。一方、空気34は送風機27により、空気清浄機36本体に取り込まれ、除菌エレメント30でカビや細菌が除去され、冷却コイル28で冷やされ、除湿された後、加熱コイル29で暖められ、清浄化された空気35が、空気清浄機36から取り出される。

【0055】

なお、水膜を形成する除菌エレメント30のパッドとして、保水性の高い吸水性素材を使用すると、過酸化水素水の滴下量を低減することができるだけでなく、除菌対象となる空気との接触時間を長くすることができるので、除菌性能を向上させることができる。このパッドの材質としては、例えば、グラスファイバを骨材として焼成した複合セラミックスや、多孔質セラミックを用いることができる。また、ポリエステル、ポリエチレン等の化学繊維を用いた吸水性素材を用いてもよい。

【0056】

このように、本発明による過酸化水素製造装置を業務用に使用される空気清浄機に設置することで、効率よく過酸化水素が生成され、除菌エレメントにより空気中に存在するカビや細菌を除去できる効果がある。

【0057】

実施の形態5.

図13は、本発明の実施の形態5における過酸化水素製造装置を加湿器に設置した例を示す概略断面図である。図13に示すように加湿器は、空気を加湿するための水を貯めておく貯水タンク37、加湿素子38から水を回収するドレンパン22、ドレンパン22から貯水タンク37にドレン水23を送る配管40、貯水タンク37と加湿素子38を結ぶ配管41などから構成されている。

【0058】

加湿用の水は、貯水タンク37から水供給手段24によって一定速度で過酸化水素製造装置25の陽極電極に水が供給され、陰極電極には送風ファン(図示せず)によって送出された空気が供給される。過酸化水素製造装置25で生成された過酸化水素水は過酸化水素水供給手段26によって、加湿素子38に散布される。過酸化水素水39は加湿素子38の表面を洗浄し、表面に発生するカビや細菌などを除去する。洗浄に使用された過酸化水素水39はドレンパン22で回収される。ドレンパン22のドレン水23は配管40を通して貯水タンク37に送られる。配管41は、貯水タンク37から加湿素子38に水を供給するためのものである。

水供給手段24、過酸化水素供給手段26としては、液送ポンプなどの動力や、繊維状の吸水性シートの毛管現象、超音波噴霧などを利用することができる。吸水性のシートとしては、パルプとポリエチレン繊維を編んだシートやセラミック繊維、ガラス繊維からなるシートを用いることができる。特に、過酸化水素を加湿素子38へ送出する場合には、過酸化水素との反応性の低い、セラミック繊維、ガラス繊維を用いるのがよい。

【0059】

このように、加湿器で水分が蓄積しやすい部分、特に加湿素子、ドレンパンなどはカビが発生しやすいという問題があるが、加湿用の水の一部を利用して本発明による過酸化水素製造装置により過酸化水素を生成させて加湿素子を洗浄することにより、カビや細菌の発生を抑制する効果がある。また、一度、過酸化水素を供給した場所が乾燥した場合でも、過酸化水素は水と比較して蒸気圧が1/10程度であるので蒸発しにくいため、過酸化水素が濃縮されてカビや細菌の除菌効果は飛躍的に向上する。

【図面の簡単な説明】

【0060】

【図1】実施の形態1における過酸化水素製造装置を示す概略断面図である。

【図2】実施の形態1における過酸化水素製造装置の電解セルの構成を示す概略断面図である。

【図3】実施の形態1における過酸化水素生成の説明図である。

【図4】実施の形態1における過酸化水素製造装置を用いた気液切替による過酸化水素生成特性を示す。

【図5】実施の形態1における過酸化水素製造装置を用いた気液供給時間による過酸化水素生成特性を示す。

【図6】実施の形態2における過酸化水素製造装置の電解セルの構成を示す概略断面図である。

【図7】実施の形態2における過酸化水素製造装置の電解セル材料の違いによる過酸化水素生成特性を示す。

【図8】実施の形態2における過酸化水素製造装置の電解セルのフッ素処理有無による過酸化水素生成特性を示す。

【図9】実施の形態1と実施の形態2における過酸化水素製造装置による過酸化水素生成特性の比較図である。

【図10】実施の形態3における過酸化水素製造装置を空気清浄機に設置した例を示す概略断面図である。

【図11】実施の形態3における過酸化水素製造装置を設置した空気清浄機の熱交換器に付着させた菌体に対する除菌効果の結果を示す。

【図12】実施の形態4における過酸化水素製造装置を業務用に使用される空気清浄機に設置した例を示す概略断面図である。

【図13】実施の形態5における過酸化水素製造装置を加湿器に設置した例を示す概略断面図である。

【符号の説明】

【0061】

1 電解セル

2 高分子電解質膜

3 陽極電極

4 陰極電極

9 陽極給水口

12 過酸化水素水取出口

13 気液切替器

14 酸素含有ガス供給口

15 陰極給水口

16 直流電源

20 熱交換器

25、28 過酸化水素製造装置

30 除菌エレメント

38 加湿素子

【特許請求の範囲】

【請求項1】

水素イオン伝導性を有する電解質膜と前記電解質膜の第1の面に接して配置された陽極電極と前記電解質膜の第2の面に接して配置された陰極電極とにより構成される電解セルと、

前記陽極電極に水を供給する手段と、

前記陰極電極に酸素含有ガスと水とを交互に供給する気液切替手段と、

前記陽極電極と前記陰極電極との間に直流電圧を印加する電源と、

を備えたことを特徴とする過酸化水素製造装置。

【請求項2】

陰極電極が、炭素系基材上に炭素粒子と電解質粒子から構成される還元触媒層を持ち、前記還元触媒層が電解質膜に接していることを特徴とする請求項1に記載の過酸化水素製造装置。

【請求項3】

陰極電極が、炭素系材料からなる電極シートと、前記電極シートの一方の面にPTFE粒子とグラファイト粉末の分散層からなるキャスティングフイルムが接合され、前記電極シートの反対面にPTFE粒子を表面に付着させた黒鉛繊維布からなる支持体が接合して構成され、前記キャスティングフイルムが電解質膜に接していることを特徴とする請求項1に記載の過酸化水素製造装置。

【請求項4】

炭素系材料として黒鉛を用いたことを特徴とする請求項3に記載の過酸化水素製造装置。

【請求項5】

陰極電極をフッ素ガス処理したことを特徴とする請求項3および請求項4のいずれかに記載の過酸化水素製造装置。

【請求項6】

酸素含有ガスと水の気液供給時間比が2から25であることを特徴とする請求項1から請求項5のいずれかに記載の過酸化水素製造装置。

【請求項7】

請求項1から請求項6のいずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて熱交換器を洗浄することを特徴とする空調機。

【請求項8】

請求項1から請求項6のいずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて空気を除菌することを特徴とする空気清浄機。

【請求項9】

請求項1から請求項6いずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて加湿素子を洗浄することを特徴とする加湿器。

【請求項1】

水素イオン伝導性を有する電解質膜と前記電解質膜の第1の面に接して配置された陽極電極と前記電解質膜の第2の面に接して配置された陰極電極とにより構成される電解セルと、

前記陽極電極に水を供給する手段と、

前記陰極電極に酸素含有ガスと水とを交互に供給する気液切替手段と、

前記陽極電極と前記陰極電極との間に直流電圧を印加する電源と、

を備えたことを特徴とする過酸化水素製造装置。

【請求項2】

陰極電極が、炭素系基材上に炭素粒子と電解質粒子から構成される還元触媒層を持ち、前記還元触媒層が電解質膜に接していることを特徴とする請求項1に記載の過酸化水素製造装置。

【請求項3】

陰極電極が、炭素系材料からなる電極シートと、前記電極シートの一方の面にPTFE粒子とグラファイト粉末の分散層からなるキャスティングフイルムが接合され、前記電極シートの反対面にPTFE粒子を表面に付着させた黒鉛繊維布からなる支持体が接合して構成され、前記キャスティングフイルムが電解質膜に接していることを特徴とする請求項1に記載の過酸化水素製造装置。

【請求項4】

炭素系材料として黒鉛を用いたことを特徴とする請求項3に記載の過酸化水素製造装置。

【請求項5】

陰極電極をフッ素ガス処理したことを特徴とする請求項3および請求項4のいずれかに記載の過酸化水素製造装置。

【請求項6】

酸素含有ガスと水の気液供給時間比が2から25であることを特徴とする請求項1から請求項5のいずれかに記載の過酸化水素製造装置。

【請求項7】

請求項1から請求項6のいずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて熱交換器を洗浄することを特徴とする空調機。

【請求項8】

請求項1から請求項6のいずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて空気を除菌することを特徴とする空気清浄機。

【請求項9】

請求項1から請求項6いずれかに記載された過酸化水素製造装置において製造される過酸化水素を用いて加湿素子を洗浄することを特徴とする加湿器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−81761(P2008−81761A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−260421(P2006−260421)

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]