過電流保護素子及びその製造方法

【課題】 室温域での抵抗値が低く、急激なトリップ挙動を示す過電流保護素子及びその製造方法を提供する。

【解決手段】 シート1に成形される導電性高分子マトリクス2と、導電性高分子マトリクス2の表裏両面に貼着される一対の金属箔3とを備え、導電性高分子マトリクス2を、高分子マトリクス20と、高分子マトリクス20に混練される導電性粒子であるカーボンブラック21と、カーボンブラック21の表面にコーティングされる有機物質層22とから調製する。そして、有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なる有機材料、具体的には高分子マトリクス20に対して反応性を有しないピロール系の導電性樹脂を用いて形成する。

【解決手段】 シート1に成形される導電性高分子マトリクス2と、導電性高分子マトリクス2の表裏両面に貼着される一対の金属箔3とを備え、導電性高分子マトリクス2を、高分子マトリクス20と、高分子マトリクス20に混練される導電性粒子であるカーボンブラック21と、カーボンブラック21の表面にコーティングされる有機物質層22とから調製する。そして、有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なる有機材料、具体的には高分子マトリクス20に対して反応性を有しないピロール系の導電性樹脂を用いて形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばパーソナルコンピュータ、携帯電話、直流ブレーカ等からなる電気電子機器に使用され、温度の上昇とともに抵抗値が大きくなる特性を有する過電流保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

従来、短絡電流から電気電子機器やシステムを保護する場合には、ヒューズが使用されているが、このヒューズには、一度しか使用することができず、サイズが大きく、しかも、コストが高いという大きな問題がある。そこで近年、繰り返して使用することのできるコンパクトで安価な過電流保護素子が提案され、この過電流保護素子に関して大いに研究開発がなされている(特許文献1、2、3参照)。

【0003】

過電流保護素子は、PTC(Positive temperature coefficient)素子とも呼ばれ、過電流の発生時に温度に依存して電気抵抗が増加する特性(PTC特性)を有する素子であり、通常はセラミック系と高分子系に大別されている。

【0004】

後者の高分子系過電流保護素子は、図示しないが、導電性高分子マトリクスを使用して形成されたシートと、このシートの表裏両面にそれぞれ設けられた金属箔とから構成されている(特許文献4、5参照)。導電性高分子マトリクスは、高密度ポリエチレン等からなる高分子マトリクスに、カーボンブラックやグラファイト等の炭素系の導電性粒子が混合・分散されることにより調製される。

【0005】

高分子マトリクスに高密度ポリエチレンが使用されるのは、結晶化の高い高密度ポリエチレンを使用すれば、過負荷により発熱し、融点に達すると、結晶が溶融して体積が急激に膨張し、導電経路を形成する個々の導電性粒子同士の距離が広がることにより、抵抗値が上昇(以下、トリップという)するからである。

【0006】

このような過電流保護素子は、正常な通常電流の通電時には低抵抗値(初期抵抗値という)を示し、異常な過電流の発生時には温度に依存して電気抵抗を急激に増加させ、通電を遮断する過電流・過熱保護素子、自己制御型発熱体、あるいは温度センサーとして機能する。そしてその後、正常な電流が再度通電された場合には、過電流の発生前の状態と同等あるいは略同等の低抵抗値に復帰する(復帰抵抗値という)。

【0007】

ところで、過電流保護素子は、電気電子回路に直列に接続される過電流・過熱保護素子として使用される場合には、(1)室温域(20℃±5℃)での抵抗値が十分に低いこと、(2)室温域の抵抗値と動作時の抵抗値との変化率が十分に大きいこと、(3)繰り返し動作時の抵抗値が小さいこと、が特性として求められ、低抵抗化を図るために導電性、DBP吸油量、ストラクチャーの大きいカーボンブラック等が大量に配合される。

【特許文献1】特開2001‐110603号公報

【特許文献2】特開2002‐313604号公報

【特許文献3】特開2002‐241554号公報

【特許文献4】米国特許第3243753号

【特許文献5】米国特許第3351882号

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の過電流保護素子は、以上のように過電流・過熱保護素子として使用される場合には、低抵抗化のために導電性、DBP吸油量、ストラクチャーの大きいカーボンブラック等が大量に配合されるので、温度上昇に伴う抵抗変化率が減少し、過電流・過熱保護素子として十分な特性を得られないおそれが少なくない。また、同時に急激かつ良好なトリップ挙動を得ようとすると、DBP吸油量やストラクチャーの小さいカーボンブラック等を使用する必要があり、抵抗値とトリップ挙動に優れた過電流・過熱保護素子を得ることができないという問題がある。

【0009】

本発明は上記に鑑みなされたもので、室温域での抵抗値が低く、急激なトリップ挙動を示す過電流保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、温度に依存して電気抵抗値が増加するものであって、

高分子マトリクスと、この高分子マトリクスに含有される導電性粒子と、この導電性粒子の表面を覆う有機物質層とを含み、

有機物質層を、高分子マトリクスと分子レベルで相溶性を有さず、高分子マトリクスとは異なる有機材料を用いて形成したことを特徴としている。

【0011】

なお、高分子マトリクスを、熱可塑性ポリマーとすることができる。

また、導電性粒子を、カーボン粒子とすることができる。

また、有機材料に導電性を付与することもできる。

さらに、有機材料を、高分子マトリクスに対して反応性を有しないピロール系の材料とすることが好ましい。

【0012】

また、本発明においては上記課題を解決するため、請求項1ないし5いずれかに記載の過電流保護素子の製造方法であって、

導電性粒子の表面を有機物質層により被覆し、この被覆された導電性粒子を高分子マトリクスに混合、分散させることを特徴としている。

【0013】

ここで、特許請求の範囲におけるカーボン粒子であるカーボンブラックは、平均粒径が70〜120nmの範囲が好ましく、DBP吸油量がASTM D2414−93の測定法下で30〜60ml/100gの範囲、好ましくは50ml/100g前後の範囲、より好ましくは50ml/100gが良い。これは、DBP吸油量が30ml/100g未満の場合には、抵抗値がきわめて高くなり、過電流保護素子としては不適切になるという理由に基づく。逆に、DBP吸油量が60ml/100gを超える場合には、トリップが低く不十分になるという理由に基づく。

【0014】

過電流保護素子は、60〜75体積%の高分子マトリクスと、25〜40体積%のカーボンブラックとからなる導電性高分子マトリクスを使用して形成することができる。この過電流保護素子には、低分子有機化合物が適宜含まれる。さらに、過電流保護素子は、少なくとも過電流・過熱保護素子、自己制御型発熱体、あるいは温度センサーとして、パーソナルコンピュータ、携帯電話、直流ブレーカ、一次電池や二次電池等からなる電気電子機器、電力系統、スピーカ、自動車のモータに使用される。

【発明の効果】

【0015】

本発明によれば、室温域での低抵抗値化を図ることができ、しかも、急激なトリップ挙動を得ることができるという効果がある。

【発明を実施するための最良の形態】

【0016】

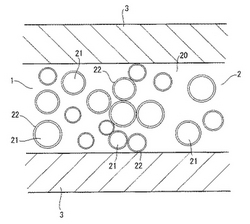

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過電流保護素子は、図1や図2に示すように、平面矩形の薄いシート1に成形される導電性高分子マトリクス2と、この導電性高分子マトリクス2の表裏両面にそれぞれ貼着される一対の金属箔3とを備え、導電性高分子マトリクス2を、熱可塑性ポリマーからなる結晶性の高分子マトリクス20と、この高分子マトリクス20に混練される導電性粒子であるカーボンブラック21と、このカーボンブラック21の表面にコーティングされる有機物質層22とから調製し、この有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なる有機材料を用いて形成するようにしている。

【0017】

シート1は100〜300μmの厚さに形成され、導電性高分子マトリクス2は結晶化度40%以上、好ましくは50%の高分子マトリクス20にカーボンブラック21が混入されることにより調製される。結晶化度40%以上の高分子マトリクス20とは、常温で成分の40%以上の質量が高分子の結晶で占められる組成物をいう。結晶化度に40%以上が要求されるのは、40%未満の場合には、トリップ特性が不十分になるからである。

【0018】

導電性高分子マトリクス2には、60〜75体積%の高分子マトリクス20と25〜40体積%のカーボンブラック21とが含有される。カーボンブラック21が25〜40体積%の範囲であるのは、配合量が25体積%未満の場合には、室温域(20℃±5℃)における導電性高分子マトリクス2の抵抗値が高すぎて過電流保護素子としては不適切だからである。また、配合量が40体積%を超える場合には、室温域における導電性高分子マトリクス2の抵抗値が15mΩ以上にならないので、十分なトリップ挙動が期待できないからである。

【0019】

導電性高分子マトリクス2には、金属箔3との接着性を高めるため、金属との接着性を有するエラストマーが配合される。このようなエラストマーとしては、エチレン−プロピレン共重合体(EPR)、エチレン−プロピレン−ジエン共重合体(EPDM)等のエチレン―α―オレフィン−ジエン共重合体、スチレン−エチレン−ブタジエン共重合体等のスチレン系ゴム、ポリエステル系ゴム、アクリル系ゴム、ブタジエン系ゴム、イソプレン系ゴム、天然ゴム等の未架橋のゴムに、カルボン酸又はその無水化物等の酸性を有する官能基、水酸基やエポキシ基等の金属との親和性を有する官能基をもつエラストマー等があげられる。

【0020】

これらのエラストマーのムーニー粘度、分子内の分岐、分子量分布等の分子構造的特性は、任意であり、特に限定されるものではない。また、未架橋のゴム又は非架橋ゴムに、パラフィンオイル等の可塑剤を添加して流動性を改質したもの、他の高分子やフィラー等により補強されたものでも良い。

【0021】

金属との接着性を有するエラストマーとして、最適なのはエチレン―α―オレフィン共重合体、及びエチレン―α―オレフィン−ジエン共重合体に無水マレイン酸を付加したものである。このエラストマーの製造方法としては、パーオキサイドを用いるのが主ではあるが、架橋剤や架橋補助剤や併用するようにしても良い。

【0022】

なお、過電流保護素子には、耐熱性付与のため、放射線や電子線が放射されるが、この放射線や電子線の放射により、エラストマーの接着性(接着強度)は50〜500%程度まで向上する。

【0023】

高分子マトリクス20としては、α−オレフィン類、例えば密度0.94以上のポリエチレンやホモタイプのポリプロピレン等、密度1.95以上のポリフッ化ビニリデンやポリフェニリデンエーテル等のポリマーがあげられる。これらの高分子マトリクス20は、分子量、短鎖や長鎖の分岐状態、シンジオタックチックやアイソタックチック、アタックチック等の分子のコーホメーション等の分子構造的特徴も限定されず、任意である。

【0024】

なお、角型リチウムイオン電池等に過電流保護素子が使用される場合には、温度80〜90℃付近でトリップの生じることが要求される。そこでこの場合、エチレン−酢酸ビニルを代表例とするカルボン酸ビニルとエチレンとの共重合体、エチレン−メチルアクリレート、エチレン−エチルアクリレート、及びエチレン−ブチルアクリレート等のアクリル酸エステルとエチレンとの共重合体、エチレン−メチルメタクリレートやエチレン−エチルメタクリレート等のメタクリル酸エステルとエチレンとの共重合体等のエラストマーとポリエチレン、ポリプロピレン等の高分子マトリクス20との混合物にすると良い。

【0025】

高分子マトリクス20は、結晶化度40%以上の高分子の混合物、高分子と混合物にその他の高分子やオリゴマー、フィラー、安定剤、及び又は添加物を適宜混合したものでも良い。

【0026】

カーボンブラック21は、その平均粒径が70〜120nmの範囲、好ましくは100nm程度とされ、高性能で安価であるという特徴を有している。このカーボン粉末であるカーボンブラック21の平均粒径が70〜120nmの範囲なのは、カーボンブラック21の平均粒径が70nm未満の場合には、トリップが不十分になるからである。逆に、カーボンブラック21の平均粒径が120nmを超える場合には、初期の抵抗値が高くなるからである。

【0027】

カーボンブラック21の窒素比表面積は50m2/g以下が好ましい。これは、カーボンブラック21の窒素比表面積が50m2/gを超える場合には、過電流保護素子の立ち上がりが悪化するからである。

【0028】

有機物質層22を形成する有機材料としては、カーボンブラック21と共有結合後、過電流保護素子や高分子マトリクス20に対して反応性を有しないピロール系の各種導電性樹脂が使用される。具体的には、ピロールやパラトルエンスルホン酸等が使用される。

【0029】

金属箔3は、50〜200μm、好ましくは100〜150μmの厚さを有する圧延箔とされ、表面が化学的に粗面化処理されて細かい凹凸にされており、リード線の端子として兼用される。この金属箔3の材料としては、銅、アルミニウム、亜鉛、チタン、ステンレス、鉄、金、銀、ニッケル等があげられ、これらの中でも、不導体皮膜が形成されにくく、容易に酸化せず、しかも、導電性に優れるニッケルが好ましい。

【0030】

金属箔3の厚さは50〜200μmの範囲とされるが、これは、係る範囲から外れると、取り扱いが困難になるからである。また、リード端子として使用することも困難になるからである。

【0031】

金属箔3の表面は化学的に粗面化処理されるが、この化学的処理としては、薬品溶液中に金属箔3を浸し、金属の化学的な溶解作用を利用して金属箔3の表面を粗面化する方法があげられる。薬品としては、リン酸、クロム酸、硫酸、硝酸、塩酸、過酸化水素、フッ素等が使用される。これらは、単独で使用することもできるし、複数種を組み合わせて使用することもできる。

【0032】

薬品溶液中に金属箔3を浸す時間は金属の材料に応じて設定することができるが、通常は5〜60分間である。薬品溶液中に金属箔3を浸す温度は、室温域でも良いし、加熱しても良い。また、金属箔3は、片面でも両面でも粗面化処理することができるが、片面のみを粗面化処理する場合には、片面にマスキングフィルムを貼着すれば良い。

【0033】

金属箔3の化学的な粗面化処理の一例を示すと、例えば金属箔3がニッケルの圧延箔である場合には、薬液として硝酸、塩酸、過酸化水素等が使用されるとともに、この薬液が10〜90質量%、温度30〜60℃の条件に設定され、この薬液中に金属箔3が5〜30分間程度浸漬して粗面化処理されることとなる。

【0034】

金属箔3の表面粗さは、JIS B0601の規定に準拠した方法により測定されるRa(中心線平均粗さ)、Ry(最大高さ)、Rz(十点平均粗さ)を指標とすることが好ましい。Raは、0.5μm以上、好ましくは0.9〜2.0μmの範囲が良い。Raが係る範囲なのは、この範囲から外れると、金属箔3の表面粗さにバラツキが生じてくるからである。また、Ryは、5.0μm以上、好ましくは10〜20μmの範囲が良い。Rzは、1.5μm以上、好ましくは3.5〜7.5μmの範囲が良い。

【0035】

上記において、過電流保護素子を製造する場合には、先ず、水溶性のピロール系導電性樹脂からなる有機物質層22により、DBP吸油量が30〜60ml/100gのカーボンブラック21の表面を析出等の方法によりコーティングし、図示しない180℃の温度に調整された加圧ニーダに、高分子マトリクス20とコーティングされたカーボンブラック21とを投入するとともに、これらを30分間混練して導電性高分子マトリクス2を調製し、この導電性高分子マトリクス2をカレンダーロールでシーティングしてシート1を形成する。

【0036】

次いで、シート1の表裏両面に、既に粗面化処理された金属箔3をそれぞれラミネートして加熱加圧し、中間体を形成し、この中間体に電子線を照射してその導電性高分子マトリクス2を架橋させた後、所定の大きさに裁断すれば、過電流保護素子を製造することができる。

【0037】

上記構成によれば、カーボンブラック21の表面を覆う有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なるピロール系の導電性樹脂を用いて形成するので、温度上昇に伴う抵抗変化率の減少を有効に抑制防止することができ、過電流・過熱保護素子として十分な特性を得ることができる。

【0038】

また、同時に良好なトリップ挙動を得る場合に、DBP吸油量やストラクチャーの小さいカーボンブラック21等を使用する必要がないので、抵抗値とトリップ挙動に優れた過電流・過熱保護素子を得ることができる。また、カーボンブラック21の平均粒径を70〜120nmの範囲とするとともに、DBP吸油量を30〜60ml/100gの範囲とするので、カーボンブラック21の分散状態が非常に良くなる。したがって、良好なトリップ特性を確保し、異常な過電流の発生時に十分な遮断効果を得ることが可能になる。

【0039】

また、製造の際の高分子マトリクス20とカーボンブラック21の混練時間を大幅に短縮して混練エネルギーを小さくすることができるので、製造方法の円滑化、効率化、容易化を図ることが可能になる。また、金属箔3をリード線の端子として兼用することが可能なので、新たにリード線を接続する必要がなく、部品点数の削減が大いに期待できる。

【0040】

さらに、金属箔3の表面を化学的に粗面化処理して細かい凹凸にし、この凹凸に高分子マトリクス20を侵入させるので、アンカー効果により金属箔3と高分子マトリクス20の強固な接着が期待できる。

【実施例】

【0041】

以下、本発明に係る過電流保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例と比較例の過電流保護素子をそれぞれ製造し、各過電流保護素子のPTC特性を図3のグラフにまとめた。

【0042】

実施例

先ず、1リットルビーカー中の純水500mlに、カーボンブラックを含む表1の材料を投入して室温で約1時間攪拌し、減圧濾過して純水とカーボンブラックとを分離し、70℃で8時間減圧乾燥してピロールからなる有機物質層でコーティングされたカーボンブラックを製造した。

【0043】

【表1】

【0044】

次いで、表2に示す高分子マトリクスとコーティングされたカーボンブラックとを180℃の温度に調整された加圧ニーダにより混練して導電性高分子マトリクスを調製し、この導電性高分子マトリクスをカレンダー加工機でシーティングして厚さ200μmのシートを形成した。

【0045】

次いで、シートを粗面化処理された一対の金属箔の間に挟み、これらをプレス成形機にセットして加熱(250℃)加圧(5kgf/cm2)し、シートと一対の金属箔とが溶融密着した厚さ400μmの中間体を形成した。こうして中間体を形成したら、この中間体に電子線架橋装置により30Mradの電子線を照射してその導電性高分子マトリクスを架橋させ、その後、5mm×12mmの大きさに裁断して過電流保護素子を製造した。

【0046】

【表2】

【0047】

比較例

180℃の温度に調整された加圧ニーダに、表3に示す高分子マトリクスとコーティングの施されない通常のカーボンブラックとを投入し、これらを混練して導電性高分子マトリクスを調製し、この導電性高分子マトリクスをカレンダー加工機でシーティングして厚さ200μmのシートを形成した。その他は実施例と同様とした。

【0048】

【表3】

【0049】

PTC特性の測定

製造した各過電流保護素子に電線を結合してもう一方の電線の端部を抵抗測定器に接続し、過電流保護素子をオーブン内にセットしてその抵抗値を測定し、各過電流保護素子の初期抵抗値(昇温前の20℃での抵抗値)、復帰抵抗値、復帰率を表4にまとめるとともに、PTC特性を図3にまとめた。

【0050】

具体的には、20℃から順次10℃毎に昇温して160℃まで昇温し、各測定温度で10分間その温度を保持して抵抗値を測定した。160℃に達したら、今度は逆に10℃毎に順次冷却して20℃まで冷却し、各測定温度で10分間その温度を保持して抵抗値を測定した。20℃における抵抗値を測定したら、1時間20℃に保持して1時間後の抵抗値を測定し、この抵抗値を最終的な復帰抵抗値とした。

【0051】

測定の結果、図3に示すように、実施例の過電流保護素子の場合には、急激かつ良好なPTC特性が得られた。これに対し、比較例の過電流保護素子の場合には、不十分なPTC特性しか得ることができなかった。

【0052】

【表4】

【図面の簡単な説明】

【0053】

【図1】本発明に係る過電流保護素子の実施形態を示す断面説明図である。

【図2】本発明に係る過電流保護素子の実施形態における導電性高分子マトリクスを示す要部拡大説明図である。

【図3】本発明に係る過電流保護素子の実施例と比較例のPTC特性を示すグラフである。

【符号の説明】

【0054】

1 シート

2 導電性高分子マトリクス

3 金属箔

20 高分子マトリクス

21 カーボンブラック(カーボン粒子)

22 有機物質層

【技術分野】

【0001】

本発明は、例えばパーソナルコンピュータ、携帯電話、直流ブレーカ等からなる電気電子機器に使用され、温度の上昇とともに抵抗値が大きくなる特性を有する過電流保護素子及びその製造方法に関するものである。

【背景技術】

【0002】

従来、短絡電流から電気電子機器やシステムを保護する場合には、ヒューズが使用されているが、このヒューズには、一度しか使用することができず、サイズが大きく、しかも、コストが高いという大きな問題がある。そこで近年、繰り返して使用することのできるコンパクトで安価な過電流保護素子が提案され、この過電流保護素子に関して大いに研究開発がなされている(特許文献1、2、3参照)。

【0003】

過電流保護素子は、PTC(Positive temperature coefficient)素子とも呼ばれ、過電流の発生時に温度に依存して電気抵抗が増加する特性(PTC特性)を有する素子であり、通常はセラミック系と高分子系に大別されている。

【0004】

後者の高分子系過電流保護素子は、図示しないが、導電性高分子マトリクスを使用して形成されたシートと、このシートの表裏両面にそれぞれ設けられた金属箔とから構成されている(特許文献4、5参照)。導電性高分子マトリクスは、高密度ポリエチレン等からなる高分子マトリクスに、カーボンブラックやグラファイト等の炭素系の導電性粒子が混合・分散されることにより調製される。

【0005】

高分子マトリクスに高密度ポリエチレンが使用されるのは、結晶化の高い高密度ポリエチレンを使用すれば、過負荷により発熱し、融点に達すると、結晶が溶融して体積が急激に膨張し、導電経路を形成する個々の導電性粒子同士の距離が広がることにより、抵抗値が上昇(以下、トリップという)するからである。

【0006】

このような過電流保護素子は、正常な通常電流の通電時には低抵抗値(初期抵抗値という)を示し、異常な過電流の発生時には温度に依存して電気抵抗を急激に増加させ、通電を遮断する過電流・過熱保護素子、自己制御型発熱体、あるいは温度センサーとして機能する。そしてその後、正常な電流が再度通電された場合には、過電流の発生前の状態と同等あるいは略同等の低抵抗値に復帰する(復帰抵抗値という)。

【0007】

ところで、過電流保護素子は、電気電子回路に直列に接続される過電流・過熱保護素子として使用される場合には、(1)室温域(20℃±5℃)での抵抗値が十分に低いこと、(2)室温域の抵抗値と動作時の抵抗値との変化率が十分に大きいこと、(3)繰り返し動作時の抵抗値が小さいこと、が特性として求められ、低抵抗化を図るために導電性、DBP吸油量、ストラクチャーの大きいカーボンブラック等が大量に配合される。

【特許文献1】特開2001‐110603号公報

【特許文献2】特開2002‐313604号公報

【特許文献3】特開2002‐241554号公報

【特許文献4】米国特許第3243753号

【特許文献5】米国特許第3351882号

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の過電流保護素子は、以上のように過電流・過熱保護素子として使用される場合には、低抵抗化のために導電性、DBP吸油量、ストラクチャーの大きいカーボンブラック等が大量に配合されるので、温度上昇に伴う抵抗変化率が減少し、過電流・過熱保護素子として十分な特性を得られないおそれが少なくない。また、同時に急激かつ良好なトリップ挙動を得ようとすると、DBP吸油量やストラクチャーの小さいカーボンブラック等を使用する必要があり、抵抗値とトリップ挙動に優れた過電流・過熱保護素子を得ることができないという問題がある。

【0009】

本発明は上記に鑑みなされたもので、室温域での抵抗値が低く、急激なトリップ挙動を示す過電流保護素子及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、温度に依存して電気抵抗値が増加するものであって、

高分子マトリクスと、この高分子マトリクスに含有される導電性粒子と、この導電性粒子の表面を覆う有機物質層とを含み、

有機物質層を、高分子マトリクスと分子レベルで相溶性を有さず、高分子マトリクスとは異なる有機材料を用いて形成したことを特徴としている。

【0011】

なお、高分子マトリクスを、熱可塑性ポリマーとすることができる。

また、導電性粒子を、カーボン粒子とすることができる。

また、有機材料に導電性を付与することもできる。

さらに、有機材料を、高分子マトリクスに対して反応性を有しないピロール系の材料とすることが好ましい。

【0012】

また、本発明においては上記課題を解決するため、請求項1ないし5いずれかに記載の過電流保護素子の製造方法であって、

導電性粒子の表面を有機物質層により被覆し、この被覆された導電性粒子を高分子マトリクスに混合、分散させることを特徴としている。

【0013】

ここで、特許請求の範囲におけるカーボン粒子であるカーボンブラックは、平均粒径が70〜120nmの範囲が好ましく、DBP吸油量がASTM D2414−93の測定法下で30〜60ml/100gの範囲、好ましくは50ml/100g前後の範囲、より好ましくは50ml/100gが良い。これは、DBP吸油量が30ml/100g未満の場合には、抵抗値がきわめて高くなり、過電流保護素子としては不適切になるという理由に基づく。逆に、DBP吸油量が60ml/100gを超える場合には、トリップが低く不十分になるという理由に基づく。

【0014】

過電流保護素子は、60〜75体積%の高分子マトリクスと、25〜40体積%のカーボンブラックとからなる導電性高分子マトリクスを使用して形成することができる。この過電流保護素子には、低分子有機化合物が適宜含まれる。さらに、過電流保護素子は、少なくとも過電流・過熱保護素子、自己制御型発熱体、あるいは温度センサーとして、パーソナルコンピュータ、携帯電話、直流ブレーカ、一次電池や二次電池等からなる電気電子機器、電力系統、スピーカ、自動車のモータに使用される。

【発明の効果】

【0015】

本発明によれば、室温域での低抵抗値化を図ることができ、しかも、急激なトリップ挙動を得ることができるという効果がある。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における過電流保護素子は、図1や図2に示すように、平面矩形の薄いシート1に成形される導電性高分子マトリクス2と、この導電性高分子マトリクス2の表裏両面にそれぞれ貼着される一対の金属箔3とを備え、導電性高分子マトリクス2を、熱可塑性ポリマーからなる結晶性の高分子マトリクス20と、この高分子マトリクス20に混練される導電性粒子であるカーボンブラック21と、このカーボンブラック21の表面にコーティングされる有機物質層22とから調製し、この有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なる有機材料を用いて形成するようにしている。

【0017】

シート1は100〜300μmの厚さに形成され、導電性高分子マトリクス2は結晶化度40%以上、好ましくは50%の高分子マトリクス20にカーボンブラック21が混入されることにより調製される。結晶化度40%以上の高分子マトリクス20とは、常温で成分の40%以上の質量が高分子の結晶で占められる組成物をいう。結晶化度に40%以上が要求されるのは、40%未満の場合には、トリップ特性が不十分になるからである。

【0018】

導電性高分子マトリクス2には、60〜75体積%の高分子マトリクス20と25〜40体積%のカーボンブラック21とが含有される。カーボンブラック21が25〜40体積%の範囲であるのは、配合量が25体積%未満の場合には、室温域(20℃±5℃)における導電性高分子マトリクス2の抵抗値が高すぎて過電流保護素子としては不適切だからである。また、配合量が40体積%を超える場合には、室温域における導電性高分子マトリクス2の抵抗値が15mΩ以上にならないので、十分なトリップ挙動が期待できないからである。

【0019】

導電性高分子マトリクス2には、金属箔3との接着性を高めるため、金属との接着性を有するエラストマーが配合される。このようなエラストマーとしては、エチレン−プロピレン共重合体(EPR)、エチレン−プロピレン−ジエン共重合体(EPDM)等のエチレン―α―オレフィン−ジエン共重合体、スチレン−エチレン−ブタジエン共重合体等のスチレン系ゴム、ポリエステル系ゴム、アクリル系ゴム、ブタジエン系ゴム、イソプレン系ゴム、天然ゴム等の未架橋のゴムに、カルボン酸又はその無水化物等の酸性を有する官能基、水酸基やエポキシ基等の金属との親和性を有する官能基をもつエラストマー等があげられる。

【0020】

これらのエラストマーのムーニー粘度、分子内の分岐、分子量分布等の分子構造的特性は、任意であり、特に限定されるものではない。また、未架橋のゴム又は非架橋ゴムに、パラフィンオイル等の可塑剤を添加して流動性を改質したもの、他の高分子やフィラー等により補強されたものでも良い。

【0021】

金属との接着性を有するエラストマーとして、最適なのはエチレン―α―オレフィン共重合体、及びエチレン―α―オレフィン−ジエン共重合体に無水マレイン酸を付加したものである。このエラストマーの製造方法としては、パーオキサイドを用いるのが主ではあるが、架橋剤や架橋補助剤や併用するようにしても良い。

【0022】

なお、過電流保護素子には、耐熱性付与のため、放射線や電子線が放射されるが、この放射線や電子線の放射により、エラストマーの接着性(接着強度)は50〜500%程度まで向上する。

【0023】

高分子マトリクス20としては、α−オレフィン類、例えば密度0.94以上のポリエチレンやホモタイプのポリプロピレン等、密度1.95以上のポリフッ化ビニリデンやポリフェニリデンエーテル等のポリマーがあげられる。これらの高分子マトリクス20は、分子量、短鎖や長鎖の分岐状態、シンジオタックチックやアイソタックチック、アタックチック等の分子のコーホメーション等の分子構造的特徴も限定されず、任意である。

【0024】

なお、角型リチウムイオン電池等に過電流保護素子が使用される場合には、温度80〜90℃付近でトリップの生じることが要求される。そこでこの場合、エチレン−酢酸ビニルを代表例とするカルボン酸ビニルとエチレンとの共重合体、エチレン−メチルアクリレート、エチレン−エチルアクリレート、及びエチレン−ブチルアクリレート等のアクリル酸エステルとエチレンとの共重合体、エチレン−メチルメタクリレートやエチレン−エチルメタクリレート等のメタクリル酸エステルとエチレンとの共重合体等のエラストマーとポリエチレン、ポリプロピレン等の高分子マトリクス20との混合物にすると良い。

【0025】

高分子マトリクス20は、結晶化度40%以上の高分子の混合物、高分子と混合物にその他の高分子やオリゴマー、フィラー、安定剤、及び又は添加物を適宜混合したものでも良い。

【0026】

カーボンブラック21は、その平均粒径が70〜120nmの範囲、好ましくは100nm程度とされ、高性能で安価であるという特徴を有している。このカーボン粉末であるカーボンブラック21の平均粒径が70〜120nmの範囲なのは、カーボンブラック21の平均粒径が70nm未満の場合には、トリップが不十分になるからである。逆に、カーボンブラック21の平均粒径が120nmを超える場合には、初期の抵抗値が高くなるからである。

【0027】

カーボンブラック21の窒素比表面積は50m2/g以下が好ましい。これは、カーボンブラック21の窒素比表面積が50m2/gを超える場合には、過電流保護素子の立ち上がりが悪化するからである。

【0028】

有機物質層22を形成する有機材料としては、カーボンブラック21と共有結合後、過電流保護素子や高分子マトリクス20に対して反応性を有しないピロール系の各種導電性樹脂が使用される。具体的には、ピロールやパラトルエンスルホン酸等が使用される。

【0029】

金属箔3は、50〜200μm、好ましくは100〜150μmの厚さを有する圧延箔とされ、表面が化学的に粗面化処理されて細かい凹凸にされており、リード線の端子として兼用される。この金属箔3の材料としては、銅、アルミニウム、亜鉛、チタン、ステンレス、鉄、金、銀、ニッケル等があげられ、これらの中でも、不導体皮膜が形成されにくく、容易に酸化せず、しかも、導電性に優れるニッケルが好ましい。

【0030】

金属箔3の厚さは50〜200μmの範囲とされるが、これは、係る範囲から外れると、取り扱いが困難になるからである。また、リード端子として使用することも困難になるからである。

【0031】

金属箔3の表面は化学的に粗面化処理されるが、この化学的処理としては、薬品溶液中に金属箔3を浸し、金属の化学的な溶解作用を利用して金属箔3の表面を粗面化する方法があげられる。薬品としては、リン酸、クロム酸、硫酸、硝酸、塩酸、過酸化水素、フッ素等が使用される。これらは、単独で使用することもできるし、複数種を組み合わせて使用することもできる。

【0032】

薬品溶液中に金属箔3を浸す時間は金属の材料に応じて設定することができるが、通常は5〜60分間である。薬品溶液中に金属箔3を浸す温度は、室温域でも良いし、加熱しても良い。また、金属箔3は、片面でも両面でも粗面化処理することができるが、片面のみを粗面化処理する場合には、片面にマスキングフィルムを貼着すれば良い。

【0033】

金属箔3の化学的な粗面化処理の一例を示すと、例えば金属箔3がニッケルの圧延箔である場合には、薬液として硝酸、塩酸、過酸化水素等が使用されるとともに、この薬液が10〜90質量%、温度30〜60℃の条件に設定され、この薬液中に金属箔3が5〜30分間程度浸漬して粗面化処理されることとなる。

【0034】

金属箔3の表面粗さは、JIS B0601の規定に準拠した方法により測定されるRa(中心線平均粗さ)、Ry(最大高さ)、Rz(十点平均粗さ)を指標とすることが好ましい。Raは、0.5μm以上、好ましくは0.9〜2.0μmの範囲が良い。Raが係る範囲なのは、この範囲から外れると、金属箔3の表面粗さにバラツキが生じてくるからである。また、Ryは、5.0μm以上、好ましくは10〜20μmの範囲が良い。Rzは、1.5μm以上、好ましくは3.5〜7.5μmの範囲が良い。

【0035】

上記において、過電流保護素子を製造する場合には、先ず、水溶性のピロール系導電性樹脂からなる有機物質層22により、DBP吸油量が30〜60ml/100gのカーボンブラック21の表面を析出等の方法によりコーティングし、図示しない180℃の温度に調整された加圧ニーダに、高分子マトリクス20とコーティングされたカーボンブラック21とを投入するとともに、これらを30分間混練して導電性高分子マトリクス2を調製し、この導電性高分子マトリクス2をカレンダーロールでシーティングしてシート1を形成する。

【0036】

次いで、シート1の表裏両面に、既に粗面化処理された金属箔3をそれぞれラミネートして加熱加圧し、中間体を形成し、この中間体に電子線を照射してその導電性高分子マトリクス2を架橋させた後、所定の大きさに裁断すれば、過電流保護素子を製造することができる。

【0037】

上記構成によれば、カーボンブラック21の表面を覆う有機物質層22を、高分子マトリクス20と分子レベルで相溶性を有さず、高分子マトリクス20とは異なるピロール系の導電性樹脂を用いて形成するので、温度上昇に伴う抵抗変化率の減少を有効に抑制防止することができ、過電流・過熱保護素子として十分な特性を得ることができる。

【0038】

また、同時に良好なトリップ挙動を得る場合に、DBP吸油量やストラクチャーの小さいカーボンブラック21等を使用する必要がないので、抵抗値とトリップ挙動に優れた過電流・過熱保護素子を得ることができる。また、カーボンブラック21の平均粒径を70〜120nmの範囲とするとともに、DBP吸油量を30〜60ml/100gの範囲とするので、カーボンブラック21の分散状態が非常に良くなる。したがって、良好なトリップ特性を確保し、異常な過電流の発生時に十分な遮断効果を得ることが可能になる。

【0039】

また、製造の際の高分子マトリクス20とカーボンブラック21の混練時間を大幅に短縮して混練エネルギーを小さくすることができるので、製造方法の円滑化、効率化、容易化を図ることが可能になる。また、金属箔3をリード線の端子として兼用することが可能なので、新たにリード線を接続する必要がなく、部品点数の削減が大いに期待できる。

【0040】

さらに、金属箔3の表面を化学的に粗面化処理して細かい凹凸にし、この凹凸に高分子マトリクス20を侵入させるので、アンカー効果により金属箔3と高分子マトリクス20の強固な接着が期待できる。

【実施例】

【0041】

以下、本発明に係る過電流保護素子及びその製造方法の実施例を比較例と共に説明する。

実施例と比較例の過電流保護素子をそれぞれ製造し、各過電流保護素子のPTC特性を図3のグラフにまとめた。

【0042】

実施例

先ず、1リットルビーカー中の純水500mlに、カーボンブラックを含む表1の材料を投入して室温で約1時間攪拌し、減圧濾過して純水とカーボンブラックとを分離し、70℃で8時間減圧乾燥してピロールからなる有機物質層でコーティングされたカーボンブラックを製造した。

【0043】

【表1】

【0044】

次いで、表2に示す高分子マトリクスとコーティングされたカーボンブラックとを180℃の温度に調整された加圧ニーダにより混練して導電性高分子マトリクスを調製し、この導電性高分子マトリクスをカレンダー加工機でシーティングして厚さ200μmのシートを形成した。

【0045】

次いで、シートを粗面化処理された一対の金属箔の間に挟み、これらをプレス成形機にセットして加熱(250℃)加圧(5kgf/cm2)し、シートと一対の金属箔とが溶融密着した厚さ400μmの中間体を形成した。こうして中間体を形成したら、この中間体に電子線架橋装置により30Mradの電子線を照射してその導電性高分子マトリクスを架橋させ、その後、5mm×12mmの大きさに裁断して過電流保護素子を製造した。

【0046】

【表2】

【0047】

比較例

180℃の温度に調整された加圧ニーダに、表3に示す高分子マトリクスとコーティングの施されない通常のカーボンブラックとを投入し、これらを混練して導電性高分子マトリクスを調製し、この導電性高分子マトリクスをカレンダー加工機でシーティングして厚さ200μmのシートを形成した。その他は実施例と同様とした。

【0048】

【表3】

【0049】

PTC特性の測定

製造した各過電流保護素子に電線を結合してもう一方の電線の端部を抵抗測定器に接続し、過電流保護素子をオーブン内にセットしてその抵抗値を測定し、各過電流保護素子の初期抵抗値(昇温前の20℃での抵抗値)、復帰抵抗値、復帰率を表4にまとめるとともに、PTC特性を図3にまとめた。

【0050】

具体的には、20℃から順次10℃毎に昇温して160℃まで昇温し、各測定温度で10分間その温度を保持して抵抗値を測定した。160℃に達したら、今度は逆に10℃毎に順次冷却して20℃まで冷却し、各測定温度で10分間その温度を保持して抵抗値を測定した。20℃における抵抗値を測定したら、1時間20℃に保持して1時間後の抵抗値を測定し、この抵抗値を最終的な復帰抵抗値とした。

【0051】

測定の結果、図3に示すように、実施例の過電流保護素子の場合には、急激かつ良好なPTC特性が得られた。これに対し、比較例の過電流保護素子の場合には、不十分なPTC特性しか得ることができなかった。

【0052】

【表4】

【図面の簡単な説明】

【0053】

【図1】本発明に係る過電流保護素子の実施形態を示す断面説明図である。

【図2】本発明に係る過電流保護素子の実施形態における導電性高分子マトリクスを示す要部拡大説明図である。

【図3】本発明に係る過電流保護素子の実施例と比較例のPTC特性を示すグラフである。

【符号の説明】

【0054】

1 シート

2 導電性高分子マトリクス

3 金属箔

20 高分子マトリクス

21 カーボンブラック(カーボン粒子)

22 有機物質層

【特許請求の範囲】

【請求項1】

温度に依存して電気抵抗値が増加する過電流保護素子であって、高分子マトリクスと、この高分子マトリクスに含有される導電性粒子と、この導電性粒子の表面を覆う有機物質層とを含み、

有機物質層を、高分子マトリクスと分子レベルで相溶性を有さず、高分子マトリクスとは異なる有機材料を用いて形成したことを特徴とする過電流保護素子。

【請求項2】

高分子マトリクスを、熱可塑性ポリマーとした請求項1記載の過電流保護素子。

【請求項3】

導電性粒子を、カーボン粒子とした請求項1又は2記載の過電流保護素子。

【請求項4】

有機材料に導電性を付与した請求項1、2、又は3記載の過電流保護素子。

【請求項5】

有機材料を、高分子マトリクスに対して反応性を有しないピロール系の材料とした請求項1ないし4いずれかに記載の過電流保護素子。

【請求項6】

請求項1ないし5いずれかに記載の過電流保護素子の製造方法であって、導電性粒子の表面を有機物質層により被覆し、この被覆された導電性粒子を高分子マトリクスに混合、分散させることを特徴とする過電流保護素子の製造方法。

【請求項1】

温度に依存して電気抵抗値が増加する過電流保護素子であって、高分子マトリクスと、この高分子マトリクスに含有される導電性粒子と、この導電性粒子の表面を覆う有機物質層とを含み、

有機物質層を、高分子マトリクスと分子レベルで相溶性を有さず、高分子マトリクスとは異なる有機材料を用いて形成したことを特徴とする過電流保護素子。

【請求項2】

高分子マトリクスを、熱可塑性ポリマーとした請求項1記載の過電流保護素子。

【請求項3】

導電性粒子を、カーボン粒子とした請求項1又は2記載の過電流保護素子。

【請求項4】

有機材料に導電性を付与した請求項1、2、又は3記載の過電流保護素子。

【請求項5】

有機材料を、高分子マトリクスに対して反応性を有しないピロール系の材料とした請求項1ないし4いずれかに記載の過電流保護素子。

【請求項6】

請求項1ないし5いずれかに記載の過電流保護素子の製造方法であって、導電性粒子の表面を有機物質層により被覆し、この被覆された導電性粒子を高分子マトリクスに混合、分散させることを特徴とする過電流保護素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−24863(P2006−24863A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−203788(P2004−203788)

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]