遠心力鋳造用モールド

【課題】鋳造した管の直部の外径寸法を一定にするモールドを提供すること。

【解決手段】円筒形金型の外面に一周するタイヤ部5や接合部7を突出部として備えた遠心力鋳造用モールド1’であって、このモールドで鋳造する管9の直部を形成するための鋳型となる直部形成部分Sの外面に前記突出部を設け、突出部以外の直部形成部分Sの内径寸法Dtが一定であり、その内径寸法よりも突出部の内径寸法Dsが大きい遠心力鋳造用モールドとした。

これにより、突出部が肉厚で熱膨張量や溶鉄の冷却速度が異なっても、鋳造した管の直部の外径寸法のうち、突出部に対応する部分の外径寸法が小さくならず、他の直部の外径寸法と均一になる。

【解決手段】円筒形金型の外面に一周するタイヤ部5や接合部7を突出部として備えた遠心力鋳造用モールド1’であって、このモールドで鋳造する管9の直部を形成するための鋳型となる直部形成部分Sの外面に前記突出部を設け、突出部以外の直部形成部分Sの内径寸法Dtが一定であり、その内径寸法よりも突出部の内径寸法Dsが大きい遠心力鋳造用モールドとした。

これにより、突出部が肉厚で熱膨張量や溶鉄の冷却速度が異なっても、鋳造した管の直部の外径寸法のうち、突出部に対応する部分の外径寸法が小さくならず、他の直部の外径寸法と均一になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造した管の直部の外径寸法を一定にすることが可能な遠心力鋳造用モールドに関するものである。

【背景技術】

【0002】

従来から、管の製造方法として、鋳造が広く用いられており、その一例として、図5に示す設備を使った遠心力鋳造法があげられる。

【0003】

1は円筒形の金型で遠心力鋳造用モールドと呼ばれ、2はモールドを軸周りに回転可能に支持する回転ローラーである。3のトラフはモールド1の内面に溶鉄8を注ぎ込むための樋で、4は溶鉄を容れて運ぶ取鍋である。

【0004】

モールド1の外面には、外側に突出して軸周りに一周する帯状のタイヤ部5,5’が設けられ、モールド1を回転させる時にその外周面がローラー2と接触する。

また、モールド1は、軸方向に分割して付け外しが出来るように、外向きの円形フランジを同心で突き合わせた接合部7も備えている。

【0005】

鋳造方法は、ローラー2を回して筒状の遠心力鋳造用モールド1を軸心周りに高速で回転させた状態で、モールド内に溶鉄8を流し込み、溶鉄が冷えて固まって鋳造管9が出来てからモールドの回転を止め、蓋板10を外してモールドの中から鋳造管9を引き抜いて取り出すものである。

鋳造管9は、主に、外径が均一な円筒形状を成す直部と、直部に比べて外径が大きく膨らんだ受口部とで構成されている。

【0006】

図の中で、Sは、モールドの一部として、鋳造管9の直部を形成するための鋳型となる部分(以下、直部形成部分という)を指し、Jは、鋳造管9の受口部を形成するための鋳型となる部分(以下、受口形成部分という)を指している。

なお、鋳造管9の直部の外径寸法を一定にするために、モールド1の直部形成部分Sの内径寸法は一定になっている。

【0007】

このような遠心力鋳造用モールド、すなわち外面の一部に肉厚なタイヤ部を備えた円筒形金型は、既に開示されている(例えば、特許文献1の第1図参照)。

【0008】

ところで、図5に示すように、直部形成部分Sの外面にタイヤ部や接合部(以下、合わせて突出部という)を設けて遠心力鋳造を行う場合、突出部は、Sの他の部分よりも肉厚になるため、鋳造時の熱膨張量など溶鉄から与えられる熱の影響が他の部分とは異なる。また、熱容量も異なるため、肉厚な突出部においては、溶鉄の冷却速度がSの他の部分と比べて遅くなる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開昭58−128754号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、モールドの厚みが異なると熱膨張量や溶鉄の冷却速度も異なるため、図5に示すような直部形成部分Sの内径寸法が一定な遠心力鋳造用モールドを使用して鋳造した場合、鋳造管の直部の外径寸法のうち、肉厚な突出部の内面で形成された部分の外径寸法が他の直部の外径寸法に比べて小さくなる傾向がある。

遠心力鋳造法では、鋳造管の内径が均一に出来上がるため、外径が小さい部分は、管の厚みが薄くなる。

【0011】

本発明は、鋳造管の直部の外径がモールドの突出部の影響で部分的に小さくなるのを防ぐことを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の遠心力鋳造用モールドは、円筒形金型の外面に突出部を備えた遠心力鋳造用モールドであって、前記突出部が円筒形金型の外面で軸周りに一周する突条であり、このモールドで鋳造する管の直部を形成するための鋳型となる直部形成部分の外面に前記突出部を設け、突出部以外の直部形成部分の内径寸法が一定であり、その内径寸法よりも突出部の内径寸法が大きいものとした。

これにより、突出部が肉厚で、熱膨張量や溶鉄の冷却速度が異なっても、鋳造した管の直部の外径寸法のうち、突出部に対応する部分の外径寸法が小さくならない。

【発明の効果】

【0013】

本発明の遠心力鋳造用モールドは、鋳造管の直部の外径寸法が、モールドの突出部(タイヤ部や接合部)の影響を受けて部分的に小さくなるのを防ぐことができる。

【図面の簡単な説明】

【0014】

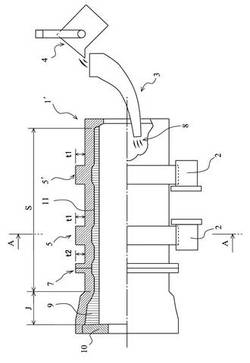

【図1】本発明に係る遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

【図2】図1のA−A矢視断面図である。

【図3】本発明に係る遠心力鋳造用モールドのタイヤ部の縦断面図である。

【図4】他の実施形態に係る遠心力鋳造用モールドのタイヤ部の縦断面図である。

【図5】従来の遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について、図1〜3を使って説明する。なお、遠心力鋳造設備の構成など、既述の背景技術と共通するものについては同じ符号を付して重複する説明は省略する。

【0016】

図1は、本発明に係る遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

このように、遠心力鋳造設備は、既述のものと同様に、主に、モールド1’と回転ローラー2、トラフ3、取鍋4から構成されている。

【0017】

1’は、円筒形の鋼製金型であり、遠心力鋳造用モールドと呼ばれる。このモールドは、軸周りにバランス良く回転する回転体となっており、鋳造した管の受口部分を形成する受口形成部分Jと、管の直部を形成する直部形成部分Sを備えている。

【0018】

モールドの外面には、接合部7と二つのタイヤ部5,5’が外向きに突出している。タイヤ部5,5’は、モールドと同心で一周する一定幅の円形突条であり、回転ローラー2と接触する外周面は周方向に滑らかに仕上げられている。

【0019】

接合部7は、モールドと同心で一周する一定幅の外向き円形フランジを突き合わせて接合した部分であり、モールドを軸方向に分割したり接合するために設けられている。

【0020】

また、モールドの受口形成部分J側の端部内には、円盤状の蓋板10が嵌めて取り付けられ、中に注いだ溶鉄8が外に流出することを防いでいる。

モールドの内面には耐火材11が薄く均一な厚みでコーティングされている。

【0021】

直部形成部分Sの内径寸法は、タイヤ部5,5’の内面と接合部7の内面となる部分を除き、一定になっており、タイヤ部5,5’の内面と接合部7の内面となる部分だけ、大きくなっている。具体的には、図1に示すように、直部形成部分Sの内面のうち、タイヤ部5,5’と接合部7の内面部分に、幅が広くて浅い溝がモールド内面を軸周りに一周するようにそれぞれ設けられている。

直部形成部分Sの金型の厚みは、タイヤ部5,5’と接合部7を除くと、ほぼ均一になっている。タイヤ部と接合部は、内面に溝を設けて内径を大きくしているが、その溝の段差hよりも外面で突出する寸法t1,t2の方が大きいため、他の直部と比べて肉厚となっている。

【0022】

回転ローラー2は、片側の端部に外向きの鍔を付けた幅広の円柱体であり、図1と2から分かるように、この遠心力鋳造設備には計4基設けられており、各ローラーの軸心はお互いに平行または一致し、4基で一本のモールドを支持する構造となっている。

4基のローラーうち、少なくとも1基は電動機の動力を伝える駆動軸が接続された駆動ローラーとなっており、残りのローラーは従動ローラーとなっている。

図2に示すように回転ローラー2の外周面がタイヤ部の外周面と接触していて、駆動ローラーが高速回転することで、鋳造時にモールドが軸心周りに高速で回転する。

【0023】

図3は遠心力鋳造用モールドのタイヤ部の縦断面図である。この図に示すように、タイヤ部5の内面には幅広の浅い溝がモールド内面を軸周りに一周するように彫られ、その内表面にも耐火材11が斑なくコーティングされている。

溝の底面は、内径が一定でモールドと同心の円筒の内面形状を成しており、その底面の両側にはなだらかなテーパ面がつながり、一定の内径寸法に仕上がった他の直部に接続されている。Dtは、タイヤ部5の内面の内径寸法、つまり、溝の底面における内径寸法であり、Dsはその他の直部の均一な内径寸法を表し、溝の段差hは{(Dt−Ds)÷2}となる。

なお、接合部7やタイヤ部5’の内面形状も、タイヤ部5と同様の形状になっている。

【実施例】

【0024】

呼び口径1500mmで長さ6mのU形ダクタイル鋳鉄管を、本発明に係る遠心力鋳造用モールドを使って製造した。

使用したモールドの接合部とタイヤ部は、他の直部形成部分と比べて厚みが約50〜200mmほど大きく、肉厚になっている。それら肉厚な突出部の内面にはそれぞれ一周する浅い溝が彫られ、突出部の内径は、他の直部形成部分の均一な内径と比べて大きくなっている。その溝は、図3に示す前述の形状に彫られ、溝の段差寸法hが0.5〜5mmの範囲内に入る大きさに仕上げられている。

【0025】

このモールドを使って鋳造した管を焼鈍してから、外面をショットブラストで研掃した後、管直部の外周長を測定して外径寸法を算出したところ、突出部の内面に対応する部分とその他の部分との外径寸法の差はほとんどなく、ほぼ均一な外径に仕上がっていた。

【0026】

一方、図5に示すような従来のモールドを使って同種のダクタイル鋳鉄管を遠心力鋳造法で製造して同様に鋳造管の直部の外径寸法を算出したところ、突出部の内面に対応する部分とその他の部分との外径寸法の差は、本発明に係るモールドを使用した場合に比べて大きくなった。

【0027】

なお、突出部の内面形状として、実施例では図3に示すように内径一定の底面を有する内周溝を設けた形状をあげたが、他に、図4(a)に示す様に、内径一定の底面を設けずにテーパ面同士を直接つなげた形状にしても良いし、同図(b)に示すような、なだらかな曲面形状としてもよい。

【符号の説明】

【0028】

1、1’ 遠心力鋳造用モールド

2 回転ローラー

3 トラフ

4 取鍋

5、5’ タイヤ部(突出部)

7 接合部(突出部)

8 溶鉄

9 鋳造管

10 蓋板

11 耐火材

Dt、Ds 内径寸法

h 段差寸法

S 直部形成部分

J 受口形成部分

t1、t2 突出量

【技術分野】

【0001】

本発明は、鋳造した管の直部の外径寸法を一定にすることが可能な遠心力鋳造用モールドに関するものである。

【背景技術】

【0002】

従来から、管の製造方法として、鋳造が広く用いられており、その一例として、図5に示す設備を使った遠心力鋳造法があげられる。

【0003】

1は円筒形の金型で遠心力鋳造用モールドと呼ばれ、2はモールドを軸周りに回転可能に支持する回転ローラーである。3のトラフはモールド1の内面に溶鉄8を注ぎ込むための樋で、4は溶鉄を容れて運ぶ取鍋である。

【0004】

モールド1の外面には、外側に突出して軸周りに一周する帯状のタイヤ部5,5’が設けられ、モールド1を回転させる時にその外周面がローラー2と接触する。

また、モールド1は、軸方向に分割して付け外しが出来るように、外向きの円形フランジを同心で突き合わせた接合部7も備えている。

【0005】

鋳造方法は、ローラー2を回して筒状の遠心力鋳造用モールド1を軸心周りに高速で回転させた状態で、モールド内に溶鉄8を流し込み、溶鉄が冷えて固まって鋳造管9が出来てからモールドの回転を止め、蓋板10を外してモールドの中から鋳造管9を引き抜いて取り出すものである。

鋳造管9は、主に、外径が均一な円筒形状を成す直部と、直部に比べて外径が大きく膨らんだ受口部とで構成されている。

【0006】

図の中で、Sは、モールドの一部として、鋳造管9の直部を形成するための鋳型となる部分(以下、直部形成部分という)を指し、Jは、鋳造管9の受口部を形成するための鋳型となる部分(以下、受口形成部分という)を指している。

なお、鋳造管9の直部の外径寸法を一定にするために、モールド1の直部形成部分Sの内径寸法は一定になっている。

【0007】

このような遠心力鋳造用モールド、すなわち外面の一部に肉厚なタイヤ部を備えた円筒形金型は、既に開示されている(例えば、特許文献1の第1図参照)。

【0008】

ところで、図5に示すように、直部形成部分Sの外面にタイヤ部や接合部(以下、合わせて突出部という)を設けて遠心力鋳造を行う場合、突出部は、Sの他の部分よりも肉厚になるため、鋳造時の熱膨張量など溶鉄から与えられる熱の影響が他の部分とは異なる。また、熱容量も異なるため、肉厚な突出部においては、溶鉄の冷却速度がSの他の部分と比べて遅くなる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開昭58−128754号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、モールドの厚みが異なると熱膨張量や溶鉄の冷却速度も異なるため、図5に示すような直部形成部分Sの内径寸法が一定な遠心力鋳造用モールドを使用して鋳造した場合、鋳造管の直部の外径寸法のうち、肉厚な突出部の内面で形成された部分の外径寸法が他の直部の外径寸法に比べて小さくなる傾向がある。

遠心力鋳造法では、鋳造管の内径が均一に出来上がるため、外径が小さい部分は、管の厚みが薄くなる。

【0011】

本発明は、鋳造管の直部の外径がモールドの突出部の影響で部分的に小さくなるのを防ぐことを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の遠心力鋳造用モールドは、円筒形金型の外面に突出部を備えた遠心力鋳造用モールドであって、前記突出部が円筒形金型の外面で軸周りに一周する突条であり、このモールドで鋳造する管の直部を形成するための鋳型となる直部形成部分の外面に前記突出部を設け、突出部以外の直部形成部分の内径寸法が一定であり、その内径寸法よりも突出部の内径寸法が大きいものとした。

これにより、突出部が肉厚で、熱膨張量や溶鉄の冷却速度が異なっても、鋳造した管の直部の外径寸法のうち、突出部に対応する部分の外径寸法が小さくならない。

【発明の効果】

【0013】

本発明の遠心力鋳造用モールドは、鋳造管の直部の外径寸法が、モールドの突出部(タイヤ部や接合部)の影響を受けて部分的に小さくなるのを防ぐことができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

【図2】図1のA−A矢視断面図である。

【図3】本発明に係る遠心力鋳造用モールドのタイヤ部の縦断面図である。

【図4】他の実施形態に係る遠心力鋳造用モールドのタイヤ部の縦断面図である。

【図5】従来の遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について、図1〜3を使って説明する。なお、遠心力鋳造設備の構成など、既述の背景技術と共通するものについては同じ符号を付して重複する説明は省略する。

【0016】

図1は、本発明に係る遠心力鋳造用モールドを使用した鋳造設備の概略を示す側面図である。

このように、遠心力鋳造設備は、既述のものと同様に、主に、モールド1’と回転ローラー2、トラフ3、取鍋4から構成されている。

【0017】

1’は、円筒形の鋼製金型であり、遠心力鋳造用モールドと呼ばれる。このモールドは、軸周りにバランス良く回転する回転体となっており、鋳造した管の受口部分を形成する受口形成部分Jと、管の直部を形成する直部形成部分Sを備えている。

【0018】

モールドの外面には、接合部7と二つのタイヤ部5,5’が外向きに突出している。タイヤ部5,5’は、モールドと同心で一周する一定幅の円形突条であり、回転ローラー2と接触する外周面は周方向に滑らかに仕上げられている。

【0019】

接合部7は、モールドと同心で一周する一定幅の外向き円形フランジを突き合わせて接合した部分であり、モールドを軸方向に分割したり接合するために設けられている。

【0020】

また、モールドの受口形成部分J側の端部内には、円盤状の蓋板10が嵌めて取り付けられ、中に注いだ溶鉄8が外に流出することを防いでいる。

モールドの内面には耐火材11が薄く均一な厚みでコーティングされている。

【0021】

直部形成部分Sの内径寸法は、タイヤ部5,5’の内面と接合部7の内面となる部分を除き、一定になっており、タイヤ部5,5’の内面と接合部7の内面となる部分だけ、大きくなっている。具体的には、図1に示すように、直部形成部分Sの内面のうち、タイヤ部5,5’と接合部7の内面部分に、幅が広くて浅い溝がモールド内面を軸周りに一周するようにそれぞれ設けられている。

直部形成部分Sの金型の厚みは、タイヤ部5,5’と接合部7を除くと、ほぼ均一になっている。タイヤ部と接合部は、内面に溝を設けて内径を大きくしているが、その溝の段差hよりも外面で突出する寸法t1,t2の方が大きいため、他の直部と比べて肉厚となっている。

【0022】

回転ローラー2は、片側の端部に外向きの鍔を付けた幅広の円柱体であり、図1と2から分かるように、この遠心力鋳造設備には計4基設けられており、各ローラーの軸心はお互いに平行または一致し、4基で一本のモールドを支持する構造となっている。

4基のローラーうち、少なくとも1基は電動機の動力を伝える駆動軸が接続された駆動ローラーとなっており、残りのローラーは従動ローラーとなっている。

図2に示すように回転ローラー2の外周面がタイヤ部の外周面と接触していて、駆動ローラーが高速回転することで、鋳造時にモールドが軸心周りに高速で回転する。

【0023】

図3は遠心力鋳造用モールドのタイヤ部の縦断面図である。この図に示すように、タイヤ部5の内面には幅広の浅い溝がモールド内面を軸周りに一周するように彫られ、その内表面にも耐火材11が斑なくコーティングされている。

溝の底面は、内径が一定でモールドと同心の円筒の内面形状を成しており、その底面の両側にはなだらかなテーパ面がつながり、一定の内径寸法に仕上がった他の直部に接続されている。Dtは、タイヤ部5の内面の内径寸法、つまり、溝の底面における内径寸法であり、Dsはその他の直部の均一な内径寸法を表し、溝の段差hは{(Dt−Ds)÷2}となる。

なお、接合部7やタイヤ部5’の内面形状も、タイヤ部5と同様の形状になっている。

【実施例】

【0024】

呼び口径1500mmで長さ6mのU形ダクタイル鋳鉄管を、本発明に係る遠心力鋳造用モールドを使って製造した。

使用したモールドの接合部とタイヤ部は、他の直部形成部分と比べて厚みが約50〜200mmほど大きく、肉厚になっている。それら肉厚な突出部の内面にはそれぞれ一周する浅い溝が彫られ、突出部の内径は、他の直部形成部分の均一な内径と比べて大きくなっている。その溝は、図3に示す前述の形状に彫られ、溝の段差寸法hが0.5〜5mmの範囲内に入る大きさに仕上げられている。

【0025】

このモールドを使って鋳造した管を焼鈍してから、外面をショットブラストで研掃した後、管直部の外周長を測定して外径寸法を算出したところ、突出部の内面に対応する部分とその他の部分との外径寸法の差はほとんどなく、ほぼ均一な外径に仕上がっていた。

【0026】

一方、図5に示すような従来のモールドを使って同種のダクタイル鋳鉄管を遠心力鋳造法で製造して同様に鋳造管の直部の外径寸法を算出したところ、突出部の内面に対応する部分とその他の部分との外径寸法の差は、本発明に係るモールドを使用した場合に比べて大きくなった。

【0027】

なお、突出部の内面形状として、実施例では図3に示すように内径一定の底面を有する内周溝を設けた形状をあげたが、他に、図4(a)に示す様に、内径一定の底面を設けずにテーパ面同士を直接つなげた形状にしても良いし、同図(b)に示すような、なだらかな曲面形状としてもよい。

【符号の説明】

【0028】

1、1’ 遠心力鋳造用モールド

2 回転ローラー

3 トラフ

4 取鍋

5、5’ タイヤ部(突出部)

7 接合部(突出部)

8 溶鉄

9 鋳造管

10 蓋板

11 耐火材

Dt、Ds 内径寸法

h 段差寸法

S 直部形成部分

J 受口形成部分

t1、t2 突出量

【特許請求の範囲】

【請求項1】

円筒形金型の外面に突出部を備えた遠心力鋳造用モールドであって、

前記突出部が円筒形金型の外面で軸周りに一周する突条であり、この遠心力鋳造用モールドで鋳造する管の直部を形成するための鋳型となる直部形成部分の外面に前記突出部を設け、突出部以外の直部形成部分の内径寸法が一定であり、その内径寸法よりも突出部の内径寸法が大きいことを特徴とする遠心力鋳造用モールド。

【請求項1】

円筒形金型の外面に突出部を備えた遠心力鋳造用モールドであって、

前記突出部が円筒形金型の外面で軸周りに一周する突条であり、この遠心力鋳造用モールドで鋳造する管の直部を形成するための鋳型となる直部形成部分の外面に前記突出部を設け、突出部以外の直部形成部分の内径寸法が一定であり、その内径寸法よりも突出部の内径寸法が大きいことを特徴とする遠心力鋳造用モールド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−18029(P2013−18029A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153469(P2011−153469)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000142595)株式会社栗本鐵工所 (566)

[ Back to top ]