遠心成型機および成型物

【課題】 微細形状を成型物上に簡単に形成できる遠心成型機、および遠心成型法によって表面に微細形状を形成した成型物を提供する。

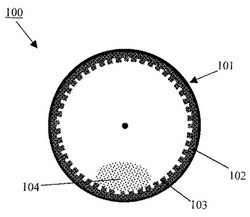

【解決手段】 金型101を回転させることによって生じる遠心力により、可塑化した状態にある被成型物104を金型101の成型面に押しつけて成型を行う遠心成型機100であって、金型101の回転ドラム102の内周面に、表面に微細な凹凸形状を有するモールド103を固定し、モールド103の表面に、金型101の回転によって生じる遠心力によって被成型物104が押しつけられて成型される。

【解決手段】 金型101を回転させることによって生じる遠心力により、可塑化した状態にある被成型物104を金型101の成型面に押しつけて成型を行う遠心成型機100であって、金型101の回転ドラム102の内周面に、表面に微細な凹凸形状を有するモールド103を固定し、モールド103の表面に、金型101の回転によって生じる遠心力によって被成型物104が押しつけられて成型される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は遠心成型機とその成型物に関する。

【背景技術】

【0002】

遠心成型法は、可塑化した樹脂などの被成型物を金型に入れ、この金型を回転させることによって生じる遠心力を用いて金型の内面に被成型物を押しつけることで成型品を成型するものである。このような遠心成型法によれば、継ぎ目の無い筒状の形状を形成できるといった利点や、高圧空気や油圧プレスなどを用いずに均一な形状を成型できるといった利点などがある。

【0003】

従来、このような利点を有する遠心成型法に関して、例えば、円筒状の金型の中に樹脂材料を注入し、金型を回転させて厚さむらの少ないシームレスベルトを作成する方法や(例えば、特許文献1参照)、原料であるモノマー材料を、凹部を有する金型にキャストし、回転しながら紫外光を照射することで硬化してコンタクトレンズを成型する方法が開示されている(例えば、特許文献2参照)。

【特許文献1】特開2001−293735号公報

【特許文献2】特許第3249123号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1、2に記載されているように、これまでの遠心成型法によれば、ベルトやレンズなど単純な形状しか成型できなかった。

【0005】

本発明の目的は、微細形状を成型物上に簡単に形成できる遠心成型機、および遠心成型法によって表面に微細形状を形成した成型物を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、前記成型面は微細形状を有し、該成型面に、前記金型の回転によって生じる遠心力によって前記被成型物が押しつけられて成型されることを特徴とする。

【0007】

このような請求項1に記載の発明では、金型の回転によって生じる遠心力により、可塑化した状態にある被成型物が、微細形状を有する成型面に押しつけられ、この微細形状が転写される。これにより、前記成型面側の表面に微細形状が形成された成型物を得ることができる。ここで、本明細書において、微細形状とは、成型物表面に形成された突起や成型物表面に形成された穴、あるいは成型物表面の凹凸形状等をいう。

【0008】

請求項2に記載の発明は、請求項1に記載の遠心成型機は、微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある前記被成型物の表面に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする。

【0009】

このような請求項2に記載の発明では、前記金型の成型面に押しつけられて該成型面側の面に微細形状が転写された被成型物の、前記成型面側とは反対側の面の上に前記モールドを配置する。その後、金型を回転させ、前記可塑化した状態にある被成型物に、金型の回転による遠心力で前記モールドの一面側が押しつけられ、この一面側に形成された微細形状が被成型物に転写される。これにより、前記成型面側の表面のみならず、前記成型面とは反対側の表面にも微細形状が形成された成型物を得ることができる。

【0010】

請求項3に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある被成型物の表面上に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする。

【0011】

このような請求項3に記載の発明では、金型の回転によって生じる遠心力により、可塑化した状態にある被成型物が、金型の成型面に押しつけられる。そして、このように金型の成型面に押しつけられた状態にある被成型物の前記成型面側とは反対側の面に、モールドを配置し、金型を回転させることによって生じる遠心力によって、微細形状が形成された前記モールドの一面側が、可塑化した状態にある被成型物に押しつけられ、前記微細形状が転写される。これにより、前記成型面側とは反対側の表面に微細形状が形成された成型物を得ることができる。

【0012】

請求項4に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、前記金型の成型面側の面に微細形状が形成されたことを特徴とする。

【0013】

このような請求項4に記載の発明では、前記成型面側の表面に微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【0014】

請求項5に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、該成型面側の面に微細形状が形成され、かつ、前記成型面に押しつけられた状態にある被成型物の表面にモールドを配置し、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする。

【0015】

このような請求項5に記載の発明では、前記成型面側の表面とこれとは反対側の表面の両面に、微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【0016】

請求項6に記載の発明は、金型を回転させることによって生じる遠心力により可塑化した状態にある被成型物を前記金型の成型面に押しつけ、該成型面に押しつけられた状態にある被成型物の表面上にモールドを配置した後、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする。

【0017】

このような請求項6に記載の発明では、前記成型面側とは反対側の表面に、微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【発明の効果】

【0018】

本発明によれば、遠心成型法が有する特徴、すなわち、継ぎ目の無い筒状の構造の形成が可能であるという特徴や、油圧プレスなどを用いずに樹脂に均一な圧力を加えて成型できるという特徴を生かしつつ、微細な凹凸形状を成型物上に簡単に形成できるという効果が得られる。また、遠心成型法では被成型物に均一に圧力が加わるため、微細な凹凸形状を精度良く形成できるという効果が得られる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照しながら本発明の遠心成型機について詳細に説明する。

図1は本発明の第一実施形態における遠心成型機の装置主要部を示す概略断面図、図2は図1に示す状態から金型を回転させて遠心成型したときの状態を示す概略断面図である。

【0020】

図において、本例の遠心成型機100は、金型101を備えている。この金型101は、回転手段(図示省略)によって回転可能に構成された円筒状の回転ドラム102と、この回転ドラム102の内周面(金型101における成型面)に固定され表面に微細な凹凸形状を有するモールド103とを備えて構成されている。これにより、金型101の成型面は微細な凹凸形状を有している。ただし、回転ドラム102の内周面に、直接前記微細な凹凸形状を形成して金型101を構成してもよい。

【0021】

前記金型101には被成型物104が供給されて遠心成型が行われるようになっている。かかる金型101の各構成について詳しく説明すると、金型101の前記回転ドラム102は、成型時に生じる遠心力によって耐えられる十分な剛性、成型時に被成型物104と反応しない安定性が必要となる。このような性質を有する材質としては鉄鋼、ステンレス、アルミニウム合金等の材料を挙げることができる。この他、回転ドラム102の材質は、被成型物104よりも変形しにくい材質で有ればよく、被成型物104の材質に応じて、有機樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体などの無機物のいずれか一つ、若しくはその混合物より選択することができる。

【0022】

回転ドラム102は、その回転中心を中心とする、モールド103をずれなく配することのできる円筒状に形成することが好ましい。これにより、回転ドラム102の回転時に前記被成型物104に加わる遠心力がモールド103の表面のいずれの箇所においても等しい値となり、精度良く成型することができる。

【0023】

回転ドラム102を回転させるための回転手段は、遠心成型機100内部、若しくは外部より接続された駆動機構(図示省略)より成る(以下の他の実施形態においても同様)。その速度は被成型物104の物性、及び回転ドラム102の形状・材質により決定される。その速度は30rpmから30000rpmと規定できる。より好ましくは50rpmから10000rpmである。また、金型101内の被成型物104に加わる力は遠心力のほかに、補助的にプレス機構(図示省略)やローラ機構(図示省略)からの機械的な力の付加、若しくは回転ドラム102近傍への高圧流体の静水圧の付加を加えることができる。

【0024】

前記モールド103は、本例では回転ドラム102とは別体となっており、回転ドラム102の内側表面に形成された固定手段(図示省略)により取り外し自在に固定されるようになっている。そして、モールド103は、回転ドラム102から取り外して取り替えることができるようになっているので、所望の凹凸形状のモールド103を設置することができるようになっている。ただし、モールド103は回転ドラム102と一体となっていてもよい。

【0025】

モールド103の材質は、例えば、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂等に代表される樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体等の無機物のいずれか一つ、若しくはその混合物など、成型に必要な強度と要求される精度の加工性を考慮して決められる。成型時に被成型物104との反応を防ぐために、適宜、モールド103にはフッ素系の離型層形成や、浸炭処理や窒化処理、ダイヤモンドライクカーボン層の形成などの表面強化処理を施すことが好ましい。また、後述のように、成型の際、被成型物104の硬化手段として光硬化を用いる時は、モールド103は石英やガラス、光透過性樹脂等の透明な材質より成ることが好ましい。モールド103の形状は前記円筒状の回転ドラム102の形状に合わせて形成されるが、金属箔、有機樹脂薄膜などのように可撓性を有する材質で形成すれば、回転ドラム102の形状に合わせ易く好ましい。

【0026】

モールド103表面の微細な凹凸形状は全面に同一の形状を形成することもできるが、均一以外の分布を持つ形状も形成することができる。モールド103にこのような微細な凹凸形状を形成する方法は特に制限されない。例えば、フォトリソグラフィや電子線描画法等、所望する加工精度に応じて、選択される。モールド103の微細な凹凸形状は、凸部あるいは凹部の幅または高さが、最小で1nm以上100μm以下となるように形成されている。

【0027】

次に、金型101の内面(モールド103の表面)に供給される被成型物104について説明すると、この被成型物104は、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂、高粘性樹脂等に代表される樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体等の無機物のいずれか一つ、若しくはその混合物よりなる。かかる被成型物104は、金型101の内部に供給されて成形される際には可塑化する必要がある。その方法としては、金型101への供給時には、被成型物104は固体の形態で供給し、金型101内での加熱によって溶解することもできるが、例えば予め溶融した形態、モノマーやオリゴマーの形態、水や有機溶剤などの適切な溶媒に溶解した形態、粉末の形態、ゾル化した形態などのように、既に可塑化された形態で供給されることがより好ましい。

【0028】

遠心成型機100には、ディスペンサ、スプレー、蒸着源など、被成型物104を供給する手段を含めば(図示省略)、作業を自動化することができるため、より好ましい(他の実施形態においても同様)。

【0029】

金型101内の被成型物104は、回転ドラム102を回転することによって遠心力を作用させてモールド103の表面に押しつけられ金型101の成型面に全周に渡って均一に遠心成型されるようになっている(図2)。そして、その後、この被成型物104を、その材質に応じて、冷却、圧縮、分子の架橋、熱重合、光重合、溶剤の揮発のいずれかを用いて硬化させることにより、円筒状の成型物を得ることができるようになっている。この成型物の外周面(金型101の成型面側の面)には、前記モールド103表面の微細な凹凸形状が転写されている。

【0030】

このような本例の遠心成型機100によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0031】

次に、図3ないし図5に基づき、本発明の第二実施形態について説明する。図3は本発明の第二実施形態における遠心成型機の装置主要部を示す概略断面図、図4は図3に示す状態から回転ドラムを回転させたときの状態を示す概略断面図、図5は図4に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。これらの図において、上記第一実施形態における部材と同一の部材については、同一の符号を付して示している。

【0032】

図において本例の遠心成型機200における金型201は、回転ドラム102とモールド202とを備えて構成されている(図3および図4にはモールド202は示されていない)。回転ドラム102の内面は、成型面を構成していて、回転ドラム102内に供給された可塑化された被成型物104が、回転ドラム102の回転による遠心力により、図4に示すように前記成型面に押しつけられ円筒状に成型されるようになっている。

【0033】

そして、このように円筒状に成型された被成型物104の内周面(金型201の成型面側とは反対側の面)には、該被成型物104が可塑化した状態にあるときに、4つのモールド202が配されるようになっている。このモールド202は、被成型物104の内周面に沿うように断面円弧状に形成されており、その外側の面(一面側)に、微細な凹凸形状が形成されている。この微細な凹凸形状は、上記第一実施形態のモールド103と同様、凸部あるいは凹部の幅または高さが、最小で1nm以上100μm以下となるように形成されている。また、微細な凹凸形状は、全面に同一の形状を形成することもできるが、均一以外の分布を持つ形状も形成することができ、また、その形成する方法は特に制限されないという点で上記第一実施形態のモールド103と同様である。さらに、モールド202の材質や表面処理等についても上記第一実施形態のモールド103と同様である。

【0034】

本例では、可塑化した状態にある円筒状の被成型物104に、このようなモールド202をその外側の面を向けて配した後、再び回転ドラム102を回転させ、モールド202に遠心力を作用させて該モールド202の外側の面を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させ円筒状の成型物を得ることができるようになっている。このようにして得られた成型物の内周面には、前記モールド202表面の微細な凹凸形状が転写されている。

【0035】

このような本例の遠心成型機200によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が内周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0036】

次に、図6ないし図8に基づき、本発明の第三実施形態について説明する。図6は本発明の第三実施形態における遠心成型機の装置主要部を示す概略断面図、図7は図6に示す状態から金型を回転させたときの状態を示す概略断面図、図8は図7に示す状態から被成型物上にモールドを配したときの状態を示す概略断面図である。これらの図において、上記第一実施形態における部材と同一の部材については、同一の符号を付して示している。

【0037】

図において本例の遠心成型機300における金型301は、回転ドラム102と表面に微細な凹凸形状を有する第一モールド302及び第二モールド303とを備えて構成されている(図6および図7には第二モールド303は示されていない)。第一モールド302は、第一実施形態のモールド103と同様にして、固定手段(図示省略)により、回転ドラム102の内周面に取り外し自在に固定されており、これにより、金型301の成型面は微細な凹凸形状を有している。ただし、回転ドラム102の内周面に、直接前記微細な凹凸形状を形成してもよいことは前記第一実施形態と同様である。

【0038】

前記第一モールド302は、回転ドラム102とは別体で、前記第一実施形態のモールド103と同様の構成となっている。

【0039】

回転ドラム102内の第一モールド302上には、可塑化された被成型物104が供給されるようになっており、この被成型物104は、回転ドラム102の回転により、遠心力が作用して第一モールド302の表面に押しつけられ金型301の成型面に全周に渡って均一に遠心成型されて円筒状に成型されるようになっている。これにより、円筒状の被成型物104の外周面には、第一モールド302の表面の微細な凹凸形状が転写される。

【0040】

このように金型301の内周面に円筒状に成型された被成型物104の内周面(表面)には、該被成型物104が可塑化した状態にあるときに、4つの前記第二モールド303がその外側の面を向けて配されるようになっている。この第二モールド303は、前記第二実施形態のモールド202と同様の構成となっている。

【0041】

本例では、可塑化した状態にある円筒状の被成型物104に、このような第二モールド303を配した後、再び回転ドラム102を回転させ、第二モールド303に遠心力を作用させて該第二モールド303の外側の面を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させ円筒状の成型物を得ることができるようになっている。このようにして得られた成型物には、その外周面および内周面の両面に、前記第一モールド302および第二モールド303表面の微細な凹凸形状が転写されている。

【0042】

このような本例の遠心成型機300によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外周面および内周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる

なお、上記第一ないし第三実施形態において、回転ドラム102の形状は円筒状に限られるものではない。例えば、回転ドラム102は、中空部を有する角柱状などに形成されていてもよい(図示省略)。このように角柱状に形成した回転ドラムの内側に配されるモールドは、回転ドラムの板面に沿って配されるよう平板状に形成する。そして、回転ドラムを中空部を有する正多角柱形状とし、回転ドラムの回転中心から回転ドラムの内側に配された各モールドまでの距離を等しくすることにより、各モールドに作用する遠心力が等しくなり、精度よく成型することができる。

【0043】

次に、図9および図10に基づき、本発明の第四実施形態について説明する。図9は本発明の第四実施形態における遠心成型機の装置主要部を示す概略断面図、図10は図9に示す状態から金型を回転させたときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。

【0044】

図において、本例の遠心成型機400は、金型401を備えており、この金型401は、スピンキャスト金型402と、このスピンキャスト金型402の内面(金型401における成型面)に固定され表面に微細な凹凸形状を有するモールド403とを備えて構成されている。これにより、金型401における成型面は微細な凹凸形状を有している。ただし、スピンキャスト金型402の内面に、直接前記微細な凹凸形状を形成して金型401を構成してもよい。

【0045】

前記金型401には被成型物104が供給されて遠心成型が行われるようになっている。かかる金型401の各構成について詳しく説明すると、金型401のスピンキャスト金型402は、底部に六角形状の底板402aを有し、この底板402aの各周縁から所定の角度を有して立ち上がる6枚の台形形状の側板402bとを有して構成されている(図では2枚のみ図示)。そして、隣り合う側板402b同士は互いに接合され、スピンキャスト金型402は、お椀状の角錐台形状に形成されている。

【0046】

スピンキャスト金型402は、底板402aに設けられた回転軸404によって回転するようになっている。かかるスピンキャスト金型402は、上記各実施形態における回転ドラム102と同様、遠心力に耐えられる十分な剛性を有する材質で形成されている。

【0047】

スピンキャスト金型402の回転速度は、その形状・材質等によって決定される。具体的には、上記各実施形態の回転ドラム102と同様、30rpmから30000rpmと規定でき、より好ましくは50rpmから10000rpmである。さらに、上記各実施形態と同様、金型401内の被成型物104に加わる力は遠心力の他に、補助的にプレス機構(図示省略)やローラ機構(図示省略)からの機械的な力の付加、若しくはスピンキャスト金型402近傍への高圧流体の静水圧の付加を加えることができる。

【0048】

このようなスピンキャスト金型402の各側板402bの内面には、それぞれ固定手段(図示省略)により前記モールド403が取り外し自在に固定されている。ただし、モールド403はスピンキャスト金型402と一体となっていてもよい。かかるモールド403は平板状に形成されているが、その他、材質や表面処理、微細な凹凸形状の大きさ、およびこの凹凸形状の形成態様・方法については、上記各実施形態と同様である。

【0049】

金型401内には、スピンキャスト金型402の底板402aに、可塑化された被成型物104が供給される。かかる被成型物104は、回転軸404によりスピンキャスト金型402を回転することによって遠心力を作用させてモールド403の表面に押しつけられ金型401の成型面に全面に渡って均一に遠心成型されるようになっている(図10)。そして、その後、この被成型物104を硬化させて、お椀状の角錐台形状の成型物を得ることができるようになっている。この成型物の外側表面には、モールド403表面の微細な凹凸形状が転写されている。

【0050】

このような本例の遠心成型機400によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外側表面上に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0051】

次に、図11ないし図13に基づき、本発明の第五実施形態について説明する。図11は本発明の第五実施形態における遠心成型機の装置主要部を示す概略断面図、図12は図11に示す状態からスピンキャスト金型を回転させたときの状態を示す概略断面図、図13は図12に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。また、これらの図において、上記各実施形態における部材と同一の部材については、同一の符号を付して示している。

【0052】

図において本例の遠心成型機500における金型501は、スピンキャスト金型402と一面側に微細な凹凸形状を有するモールド502とを備えて構成されている(図11および図12にはモールド502は示されていない)。スピンキャスト金型402の内面は、成型面を構成していて、スピンキャスト金型402内の底板402aに供給された可塑化された被成型物104が、スピンキャスト金型402の回転による遠心力により、図12に示すように前記成型面に押しつけられお椀状の角錐台形状に成型されるようになっている。

【0053】

そして、このように成型された被成型物104の内側の面には、該被成型物104が可塑化した状態にあるときに、平板状のモールド502が前記一面側を向けて配されるようになっている。このモールド502は、各側板402b毎に一つずつ配されている。モールド502は平板状に形成されているが、材質や表面処理、微細な凹凸形状の大きさ、およびこの凹凸形状の形成態様・方法については、上記各実施形態と同様である。

【0054】

本例では、金型501の成型面に成型され、可塑化した状態にある被成型物104の上に、前記モールド502を配した後、再びスピンキャスト金型402を回転させ、モールド502に遠心力を作用させて該モールド502の一面側を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させお椀状の角錐台形状の成型物を得ることができるようになっている。このようにして得られた成型物の内側の面には、前記モールド502表面の微細な凹凸形状が転写されている。

【0055】

このような本例の遠心成型機500によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が内側表面に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0056】

次に、図14ないし図16に基づき、本発明の第六実施形態について説明する。図14は本発明の第六実施形態における遠心成型機の装置主要部を示す概略断面図、図15は図14に示す状態から金型を回転させたときの状態を示す概略断面図、図16は図15に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。また、これらの図において、上記各実施形態における部材と同一の部材については、同一の符号を付して示している。

【0057】

図において本例の遠心成型機600における金型601は、スピンキャスト金型402と表面に微細な凹凸形状を有する第一モールド602及び第二モールド603とを備えて構成されている(図14および図15には第二モールド603は示されていない)。第一モールド602は、第四実施形態のモールド403と同様にして、固定手段(図示省略)により、スピンキャスト金型402の各側壁402bの内側の面に固定されており、これにより、金型601の成型面は微細な凹凸形状を有している。ただし、スピンキャスト金型402の内周面に、直接前記微細な凹凸形状を形成してもよいことは前記第一実施形態と同様である。

前記第一モールド602は、前記第四実施形態のモールド403と同様の構成となっている。

【0058】

金型601内には、第四実施形態と同様、スピンキャスト金型402の底板402aに、可塑化された被成型物104が供給されるようになっており、この被成型物104は、スピンキャスト金型402の回転により、遠心力が作用して第一モールド602の表面に押しつけられ金型601の成型面に全面に渡って均一に遠心成型されてお椀状の角錐台形状に成型されるようになっている。これにより、被成型物104の外側表面には、第一モールド602の表面の微細な凹凸形状が転写される。

【0059】

このように金型601の内周面に成型された被成型物104の内側の面には、該被成型物104が可塑化した状態にあるときに、上記第五実施形態のモールド502と同様、前記第二モールド603が配されるようになっている。この第二モールド603は、上記第五実施形態のモールド502と同様の構成となっている。

【0060】

本例では、可塑化した状態にある円筒状の被成型物104に、このような第二モールド603を配した後、再びスピンキャスト金型402を回転させ、第二モールド603に遠心力を作用させて該第二モールド603の一面側を被成型物104の内側の面に押しつけて均一にプレスした後、被成型物104を硬化させお椀状の角錐台形状の成型物を得ることができるようになっている。このようにして得られた成型物には、その外側表面および内側表面の両面に、前記第一モールド602および第二モールド603表面の微細な凹凸形状が転写されている。

【0061】

このような本例の遠心成型機600によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外側表面および内側表面に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0062】

上記第四ないし第六実施形態において、スピンキャスト金型402の形状には回転中心を概鉛直方向である中心軸とする形状が好ましい。この時に、スピンキャスト金型402は上方に向かって半径を大きくする、つまりスピンキャスト金型402の底板402aと側板402bの為す角度であるテーパ―角が0度より大きく、90度より小さい形状であれば、被成型物104がモールドの形状に倣いやすく好ましい。

【0063】

また、スピンキャスト金型402の最上部には、被成型物104が遠心力によって金型外部へ飛散するのを防ぐ構造を形成することができる。

【0064】

上述した各実施形態において、被成型物104の可塑化、もしくは硬化には熱が必要となる場合が多い。このため、各実施の形態の遠心成型機には、抵抗加熱、反応熱、熱媒の循環による加熱、ペルチェ素子による加熱、紫外線、可視光、赤外線、マイクロ波など電磁波輻射による加熱に代表される加熱機構を有することが好ましい。また、同様に強制空冷、水冷機構などの熱媒の循環による冷却、ペルチェ素子による冷却に代表される冷却機構を有すれば、プロセス時間の短縮に繋がる。また、被成型物104として、光硬化性樹脂を用いる場合には、各遠心成型機の内部、若しくは近傍に被成型物104の材質に合わせて光源を配する必要がある。また、ダイヤフラムポンプ、油回転ポンプ、ドライポンプ、拡散ポンプ、ターボ分子ポンプなどによって真空雰囲気にしたチャンバ内に、金型を配することによって微細構造形成の精度を高めることができる(図示省略)。

【0065】

さらに、上述した各実施形態において、成型後に硬化した被成型物104を取り出すために、回転ドラム102またはスピンキャスト金型402、モールドを2つ以上に分割する機構や、回転ドラム102またはスピンキャスト金型402、モールドと被成型物104の間に空気などの流体を送り込む機構、あるいは、被成型物104の一部を機械的に保持し、回転ドラム102またはスピンキャスト金型402、モールドより引き離す機構などの剥離機構を備えていれば精度の良い被成型物104を得ることができる。

【0066】

上記各実施形態により、金型とモールド形状を反映した被成型物104を得ることができる。この被成型物104は必要に応じて切断、接着、巻き取り等の加工や、親水化、疎水化、官能基の導入、エッチング、研磨などの表面処理、金属、有機物、無機物、誘電体、絶縁体、電気伝導体などの皮膜形成に代表される後処理を施されて後に示すそれぞれの用途へと用いられる。

【0067】

なお、上記各実施形態において、請求の範囲にいう微細形状として、微細な凹凸形状を例に挙げて説明したが、微細な凹凸形状は、微細な突起や、微細な穴等であってもよい。

【0068】

以下、実施例により本発明をさらに詳述する。

【実施例1】

【0069】

先ず、本発明の実施例1を説明する。図17は実施例1の回転ドラム式遠心成型機の装置主要部を示す概略斜視図である。

図に示された本例の回転ドラム式遠心成型機1000における金型1001は、中空部を有する正六角柱状の回転ドラム1002と、回転ドラム1002の各側壁の内面に固定され表面に微細な凹凸形状を有するモールド1003とを備えて構成されている。

【0070】

回転ドラム1002は、側壁の内面が一辺10cm、高さ10cmである正六角柱であり(図においては、説明の便宜上高さの方を長くしている)、回転ドラム1002内の10cm角の各側壁面には、それぞれ直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み0.5mmの正方形のNiめっき製の前記モールド1003が固定されている。回転ドラム1002は回転手段を構成する回転軸1004によって、モールド1003と共に回転することができる。回転ドラム1002は水やシリコーンオイルなどの循環熱媒を用いた温調手段1005によってプロセス毎に適切な温度に調整することができる。また、金型1001は、真空雰囲気にすることが可能なチャンバ(図示省略)内に配されており、ドライポンプによって10パスカルの圧力にまで真空に引くことができるようになっている。

【0071】

このような本例の回転ドラム式遠心成型機1000を用いた遠心成型のプロセスを図18に示す。先ず、図18(A)に示すように、回転ドラム1002内面にモールド1003を固定する。次に、図18(B)に示すように、回転ドラム1002内に、熱可塑性樹脂である被成型物1002を入れ、温調手段1005によって回転ドラム1002、モールド1003を高温に加熱し、回転ドラム1002内の被成型物1006を可塑化する。次に、図18(C)に示すように、回転ドラム1002を回転軸1004によって回転し、生じる遠心力により、可塑化した被成型物1006をモールド103に押しつける。次に、図18(D)に示すように、回転ドラム1002を回転させながら温調手段1005によって回転ドラム1002、モールド1003を冷却して被成型物1006を角柱状の硬化した成型物1007とする。そして、図18(E)に示すように、硬化した成型物1007を、回転ドラム1002、モールド1003から剥離する。この後、必要に応じて、図18(F)に示すように、硬化した成型物1007を切断して成型品1008とする。

【0072】

この実施例1では、金型1001の構成を、前記第一実施形態の構成に対応させているが、前記第二、第三実施形態の金型の構成に対応させてもよい。すなわち、回転ドラム1002にはモールド1003を固定しておかず、遠心成型後に被成型物の内側表面にモールド1003を配し、このモールド1003に遠心力を作用させて被成型物1006の内側表面にモールド1003の微細な凹凸形状を転写してもよい。また、モールド1003が固定された図示する回転ドラム1002によって遠心成型した後、被成型物の内側の面にモールド1003を配し、このモールド1003に遠心力を作用させて被成型物1006の内外面の両面にモールド1003の微細な凹凸形状を転写してもよい。

【実施例2】

【0073】

次に、実施例2について説明する。この実施例2では、実施例1の回転ドラム式遠心成型機1000を用いて作成した、外側表面に微細な凹凸形状を有する六角柱状の成型物の作成例を示す。

【0074】

被成型物1006にはPMMA(ポリメチルメタクリレート)を用いた。予め240℃に加熱して可塑化した0.75キログラムの被成型物1006を、10rpmで回転し、温度を150℃に保持した回転ドラム1002内に供給した後に、回転速度を6000rpmに上げ、2分間保持した。その後、回転を続けながら5分間かけて回転ドラム1002の温度を80℃に下げ(14℃/分)、回転を停止して回転ドラム1002を開放し、外側表面に微細な凹凸形状を形成した成型物1007を得た。これにより外側表面に微小突起物を形成した六角柱状の成型物1007を得た。

【0075】

六角柱状の成型物1007の各側面に形成された微小突起物の一辺は1μm、高さは1μmで、2μmの周期(ピッチ)で配列している。このような微細構造により、成型物1007表面における光の反射率や撥水特性などを変化することができ、特有の表面物性を有する角柱構造を形成することができる。

【実施例3】

【0076】

次に実施例3について説明する。図19は実施例3のスピンキャスト型遠心成型機の装置主要部を示す概略斜視図である。

図に示された本例のスピンキャスト型遠心成型機3000における金型3001は、スピンキャスト金型3002と、第一モールド3003と、第二モールド3004とを備えて構成されている(図19には第二モールドは示されていない)。このスピンキャスト金型3002は、正六角形状の底板3002aとこの底板3002aの各周縁部から立ち上がる台形形状の6つの側板3002bとで構成されている。前記底板3002aは、一辺12cmの正六角形であり、また、前記側板3002bは、下辺12cm、上辺24cm、高さ12cmの台形である。側板3002bの水平面に対する傾斜角は全て45度となっている。底板3002aと側板3002b、及び側板3002b同士の接合面は曲率半径が1cm以上になるように滑らかに接合されている。スピンキャスト金型3002へは、供給手段3005を通して可塑化した被成型物3006が供給されるようになっている。

【0077】

かかるスピンキャスト金型3002の側板3002bには、第一モールド3003がそれぞれ固定されている。この第一モールド3003は、直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み0.5mmの正方形のNiめっき製となっている。そして、遠心成型後の被成型物3006の上には、第一モールド3003と同じく、直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み2mmの正方形のNiめっき製の第二モールド3004が配されるようになっている(図20参照)。

【0078】

前記スピンキャスト金型3002は、回転手段を構成する回転軸3007によって、第一モールド3003、第二モールド3004と共に回転することができる。また、スピンキャスト金型3002は、水やシリコーンオイルなどの循環熱媒を用いた温調手段3008によってプロセス毎に適切な温度に調整することができるようになっている。さらに、スピンキャスト金型3002はドライポンプ(図示省略)によって10パスカルの圧力にまで真空に引くことができる雰囲気に配されている。

【0079】

このように構成されるスピンキャスト型遠心成型機3000を用いた遠心成型のプロセスを図20に示す。先ず、図20(A)に示すように、スピンキャスト金型3002内面に第一モールド3003を固定し、供給手段3005より可塑化した被成型物3006をスピンキャスト金型3002へ供給する。次に図20(B)に示すように、温調手段3008によってスピンキャスト金型3002、第一モールド3003を高温に加熱し、回転軸3007によって回転する際に生じる遠心力によって可塑化した被成型物3006を第一モールド3003に押しつける。次に、図20(C)に示すように、スピンキャスト金型3002の回転を止め、被成型物3006の内側に第二モールド3004を配し、図20(D)に示すように、再びスピンキャスト金型3002を回転させて回転によって生じる遠心力で第二モールド3004を、可塑化した被成型物3006に押しつける。次に、図20(E)に示すように、スピンキャスト金型3002の回転を続けながら、温調手段3008によって、スピンキャスト金型3002、第一モールド3003、第二モールド3004を冷却し、被成型物3006を硬化した成型物3009とする。次に、図20(F)に示すように、硬化した成型物3009をスピンキャスト金型3002、第一モールド3003、第二モールド3004より剥離する。この後、必要に応じて、図20(G)に示すように、硬化した成型物3009を切断して成型品3010とする。

【0080】

この実施例3では、金型3001の構成を、前記第六実施形態の構成に対応させているが、前記第四、第五実施形態の金型の構成に対応させてもよい。すなわち、第一モールド3003が固定されたスピンキャスト金型3002を回転させ、遠心力によって被成型物3006を第一モールド3003の表面に押しつけて、第一モールド3003の微細な凹凸形状を被成型物3006の外側表面に転写してもよい。また、スピンキャスト金型3002には第一モールド3003を固定しておかず、遠心成型後に被成型物の内側表面に第二モールド3004を配し、この第二モールド3004に遠心力を作用させて被成型物3006の内側表面に第二モールド3004の微細な凹凸形状を転写してもよい。

【実施例4】

【0081】

次に、実施例4について説明する。この実施例4では、実施例3のスピンキャスト型遠心成型機3000を用いて作成した、外側表面と内側表面の両面に微細な凹凸形状を有する成型物の作成例を示す。

【0082】

被成型物3006には実施例2と同じくPMMAを用いた。予め240℃に加熱して可塑化した0.1キログラムの被成型物3006を、10rpmで回転し、温度を150℃に保持したスピンキャスト金型3002内に供給した後に、回転速度を4000rpmに上げ、2分間保持することによって第一モールド3003に被成型物3006を押しつけた。その後、スピンキャスト金型3002の回転を続けながら5分間かけて温度を100℃に下げ(10℃/分)、回転を停止して半ば硬化した被成型物3006上に第一モールド3003に相対する位置に第二モールド3004を配し、再びスピンキャスト金型3002の回転速度を4000rpm、温度を150℃として2分間保持し、第二モールド3004を被成型物3006に押し込んだ。その後、5分間かけて温度を80℃に下げ(14℃/分)、回転を停止して外側表面、及び内側表面に微細な凹凸形状を形成した六角錐台形の成型物3009を得た。

【0083】

六角錐台形の成型物3009の内側、外側の各側面に形成された微小突起物の一辺は1μm、高さは1μmで、2μmの周期(ピッチ)で配列している。このような微細構造により、成型物3009の両面における光の反射率や撥水特性などを変化することができ、特有の表面物性を有する角錐状の構造を形成することができる。

【実施例5】

【0084】

次に、実施例5について説明する。図21に遠心成型法によって成型された実施例5の成型物を示す。図に示す成型物は、細胞培養容器である。この細胞培養容器5000は、直径5cm、長さ10cm、厚さ1mmの円筒状ポリスチレンからなり、その内面には容器から伸びたポリスチレンを主成分とする直径500nm、高さ1μmの微小突起物5001を有している。

【0085】

かかる細胞培養容器5000の製造方法について図22に基づいて説明する。図において、符号5002は回転ドラム型遠心成型機を示している。この回転ドラム型遠心成型機5002における金型5003は、円筒状の回転ドラム5004と、遠心成型により回転ドラム5004の内周面に押しつけられた被成型物5005の上に配されるモールド5006とを備えて構成されている。

【0086】

前記回転ドラム5004は、内径が5cm、長さ10cmの円筒状であり、前記モールド5006は、表面に直径500nm、深さ1μmの穴を多数形成した、長さ15.7cm、幅10cm、厚み0.1mmのNiモールドを、穴を外側にして円筒状に丸めたものを使用している。また、回転ドラム5004は水やシリコーンオイルなどの循環熱媒を用いた温調手段5007によってプロセス毎に適切な温度に調整することができるようになっている。

【0087】

金型5003は、真空雰囲気にすることが可能なチャンバ(図示省略)内に配されており、ドライポンプによって10パスカルの圧力にまで真空に引くことができるようになっている。

【0088】

このような回転ドラム型遠心成型機5002による細胞培養容器5000の製造方法について説明すると、まず、図22(A)に示すように、温調手段5007によって150℃に保持された大気圧の回転ドラム5004内面に、240℃に加熱した被成型物5005を供給する。次に図22(B)に示すように、温調手段5007によって温度を150℃に保持して、回転ドラム5004を回転手段(図示省略)によって回転し、その時に生じる遠心力によって被成型物5005を厚さ一様な円筒形状にする。次に図22(C)に示すように、回転ドラム5004の回転を続けながら5分間かけて温度を100℃に下げ(10℃/分)、回転を停止して半ば硬化した被成型物5005上に円筒状のモールド5006を配し、図22(D)に示すように、ドライポンプによって真空度を10パスカルとした後に再び回転ドラム5004の回転速度を8500rpm、温度を150℃として2分間保持し、モールド5006を被成型物5005に押しつけた。次に、図22(E)に示すように、回転ドラム5004の回転を続けながら温調手段5007によって回転ドラム5004、モールド5006を冷却して被成型物5005を硬化した成型物5008とする。そして、図22(F)に示すように、硬化した成型物5008を回転ドラム5004、モールド5006より剥離して内面に直径500nm、高さ1μmの微小突起物5001を形成した円柱状の細胞培養容器5000を得た。

【0089】

次に、この細胞培養容器5000の利用方法について説明する。この細胞培養容器5000の中には、所望の細胞を入れた後、細胞培養容器5000の一端より他端へと培養液を流すことにより、前記細胞を培養する。通常のポリスチレン管内で細胞を培養すると細胞が容器と強く結びつくが、微小突起物5001が細胞と点接触をするために細胞と容器の結合力を弱くすることができ、培養液の流量を一時的に増加することによって容易に細胞を容器より剥離することができる効果が得られる。

【0090】

細胞培養容器5000を用いた培養システムを図23に示す。本システムは細胞培養容器5000、ポンプ5100、弁5101、培養液溜め5102、及びそのそれぞれを結ぶ細胞非接着性の配管よりなる。培養開始時にはポンプ5101、弁5101を操作して導入経路5103を通して細胞を細胞培養容器5000に導入する。培養時には循環経路5104を通して培養液溜め5102から細胞培養容器5000へ緩やかに培養液を循環する。培養終了時には培養液の流量を大きくして細胞を容器から剥離し、排出経路5105を通して細胞を排出する。

【0091】

本細胞培養容器5000を使用することにより、通常の容器を使用するときに生じていた容器からの剥離による細胞への損傷を大幅に軽減することができ、培養後の細胞の状態を改善できる。また、細胞培養容器5000上の微小突起物5001により形成される細胞の下部にできる隙間を通して、細胞全体に培養液が流れやすくなる。その結果、細胞への栄養素の供給や細胞の老廃物の排出を効率良く行うことができ、従来生じていた細胞培養中の細胞の死滅を抑えることができる。

【0092】

細胞培養容器5000の内面の微小突起物5001にプラズマ処理等により親水化処理を施してもよい。また、細胞培養容器5000の材質は本実施例ではポリスチレンとしたが、これは特に限定されるものではない。しかし、培養する細胞(組織)に対して影響の少ない材料を選択することが好ましく、例えば、ポリスチレンのほかにはPMMA、ポリ乳酸等が望ましい。また、温度官能性を有する物質によって微小突起物5001を形成すれば、細胞培養容器5000からの細胞の剥離がさらに良好に行えるという効果を有する。

【0093】

本実施例では、微小突起物5001の先端が根本より小さく末広がり状であり、さらに微小突起物5001が下地の材料と同じであるため、微小突起物が細胞培養容器より外れにくいという効果をもつ。

【0094】

本実施例では細胞培養容器5000を円筒状としたが、特にそれに限定されるわけではなく、製造の容易さ、流体の流れ方などとの兼合いで角柱状、円錐状、角錐状などの形にもできる。

【実施例6】

【0095】

次に、実施例6について説明する。本実施例では、表面に微小突起物を撥水表面として適用した例を説明する。図24は、本実施例の撥水表面を有する成型物を示す図である。図に示すように本実施例の成型物6000の表面には、微小突起物6001が形成されており、これにより撥水表面6002が形成されている。本実施例の微小突起物6001は、隣り合う微小突起物6001間のピッチ(間隔)を20nmから10μm、突起物6001の先端部の直径を50nm〜500nmとする。また、微小突起物6001の材料としては特に限定はないが、撥水性を持たせる場合はポリスチレンなどの撥水性を有する材料であることが必要である。

【0096】

本実施例の撥水表面6002では、図24に示すように、成型物6000の表面に微小突起物6001を形成したことにより、微小突起物6001を形成しない場合に比べ、水滴6003との接触面積を小さくでき、材質がもつ撥水性を微小突起物6001形成により得られる蓮の葉効果により増幅することが可能である。また、本実施例の撥水表面の微小突起物6001はナノメートルサイズの間隔で密集した構造とできることから、つぶれにくく、取れにくいという性質があり、撥水効果の耐久性にも優れている。

【0097】

本実施例の撥水表面6002は、例えばフード、ライトカバー、窓などの表面に適用することが可能である。この場合、これらへの撥水表面6002の形成方法としては、実施例3と同様の遠心成型法により、撥水表面を形成したい部材を成型して微小突起物6001を直接形成してもよいし、撥水表面を形成したい部材とは別に遠心成型法によって撥水表面6002を形成した成型物を成型し、これを粘着剤等によって前記撥水表面6002を形成したい部材に貼り付けてもよい。

【0098】

本実施例の撥水表面6002によれば、従来一般的に用いられている撥水コート処理などの必要がなく、材料表面そのものの改質を1転写で簡便に行うことができる。

【0099】

以上成型物6000の表面に撥水性をもたせる場合について説明したが、親水性を持たせる場合には、微小突起物6001に親水性を有する樹脂や石英ガラスなどの材料を用いれば、撥水表面を形成する場合と同様、簡単に親水表面を形成することができる。

【実施例7】

【0100】

次に、実施例7について説明する。本実施例では、成型物上に形成した微小突起物を無染色発色構造として適用した例を説明する。図25は本実施例の無染色発色構造を有する成型物を示す図である。図において、成型物7000の表面には、微小突起物7001が形成されており、これにより無染色発色構造7002が形成されている。

【0101】

かかる無染色発色構造7002の発色原理について説明すると、微小突起物7001へ入射した可視光は、この微小突起物7001において干渉を起こしながら反射し、あたかも成型物7000が発色したかのように見せることができる。図25に示したように、微小突起物7001の間隔(ピッチ)P1,P2を変えることで、可視光の干渉度が変化し、見える色調を変えることが可能である。例えば、波長λ1、λ2、・・・の成分を含む白色光を微小突起物7002に入射すると、小さいピッチP1からの反射光はλ1(例えば青色)の光となり、大きいピッチP2からの反射光はλ2(例えば黄色)となる。

【0102】

微小突起物7001の間隔を広げるにつれて、長波長色の干渉が強まり、青、緑、黄、赤の順に色を変化させることができる。このように、突起物の間隔を調整することにより、染料や顔料を使用しなくとも、成型物7000を色付けしたかのように見せることができる。また、場所ごとに色彩を変化させることも可能である。また、本実施例の無染色発色構造7002では、干渉光を利用しているため、見る角度によって色調を変化させることができる。

【0103】

また、微小突起物7001の直径、高さを変化させることでも同様に可視光の干渉度を変化させることができ、これにより色彩を変化させることが可能である。

【0104】

本実施例の無染色発色構造7002では、可視光の干渉が起きるように、用いる微小突起物7001の直径は100nmから2000nm、微小突起物7001の間隔は100nmから2000nmが好ましい。

【0105】

このような本実施例の無染色発色構造7002は、成型物7000を、車載シート、アクセサリー、ホログラフィーなどへ貼り付けるなどして、これらに適用することが可能である。

【実施例8】

【0106】

次に、実施例8について説明する。本実施例では、微小突起物を反射防止層として適用した例を説明する。図26は本実施例の反射防止層を有する成型物を示す図である。図において、成型物8000の表面には、微小突起物8001が形成されており、これにより反射防止層8002が形成されている。

【0107】

前記微小突起物8001は、直径1μm以下であり、このような微小突起物8001によって構成される反射防止層8002は、成型物8000を、例えば、ディスプレイのカバーガラスや、光通信用光学基板、自動車用ライトカバーなどの表面に貼り付けるなどして、これらの表面に形成することができる。

【0108】

本実施例の反射防止層8002においては、微小突起物8001の直径、間隔、高さ、あるいは断面形状を調整し、反射防止層8002内の微小突起物8001の誘電体領域と微小突起物8001の存在しない空気領域との比率を変えることができる。そのため、微小突起物8001で構成される反射防止層8002内の実効的な屈折率(以下、屈折率と略す)を任意に調整でき、成型物8000表面での反射光を抑制することができる。

【0109】

反射防止層8002における屈折率(nAR)及び厚さ(tAR)の理想条件は以下の式で表わされる。

屈折率:nAR=(nsub・nair)1/2

厚さ:tAR=λ/(4nAR)

nsub:基板の屈折率、nair:空気の屈折率、λ:設計波長

例えば、基体(ガラスを想定)の屈折率が1.5、λが1550nmの場合には、上式より反射防止層8002の屈折率は1.22、厚さは約320nmとなる。このように、反射防止層8002として必要とされるパラメータを算出し、微小突起物8001の形状、配置を調整することにより、ディスプレイのカバーガラスや光通信用光学基板などの反射防止層とすることができる。

【0110】

ここで、反射防止層8002による反射光抑制作用について説明する。図26において、成型物8000の下方に発光素子(図示省略)が配置されている。反射防止層8002は、入射した光が成型物8000と空気との境界で生じる反射光を抑制するために付けられている。反射光抑制の原理について具体的に説明すると、まず、成型物本体8000a表面と反射防止層8002の境界では屈折率差があるため、下方へ戻る反射光#1が生じる。さらに、反射防止層8002と空気の境界でも反射光が生じ、その反射光は反射防止層8002内での多重反射及び反射防止層8002からの透過を繰り返したのち、下方へ戻る反射光#2を形成する。このとき、反射光#1と反射光#2の振幅が等振幅かつ逆位相関係になるとき、2つの反射光が打ち消し合うため、下方へ戻る反射光が無くなる。

【0111】

空気側への透過光に関しては、反射防止層8002を直接通過した透過光#1と、反射防止層8002内での反射を繰り返したのち形成される透過光#2とが、同位相関係になるとき100%の透過率が得られる。

【0112】

上記の無反射条件(全透過条件)を満たす反射防止層の条件が前述の式で表される。なお、光が空気側から入射した場合も、下方から入射した場合と同じ反射防止効果が得られる。また、本実施例では成型物8000の出射光側にのみ反射防止層8002を形成しているが、成型物8000において、入射光側にも同様の反射防止層を形成することで成型物8000の両面における光の反射を防止することができる。図26の構造は、光の位相干渉を利用した反射防止層であるため、設計波長からずれた入射光では、反射防止効果が弱まる。

【0113】

次に、本実施例の反射防止層の他例について説明する。図27は、本実施例の他例の反射防止層を有する成型物を示す図である。

図において、成型物8100の表面には、微小突起物8101が形成されており、これにより反射防止層8102が形成されているが、微小突起物8101は、根本から先端に向けて細くなる略円錐形状に形成されている。これにより、図26に示す反射防止原理とは以下のように異なる。すなわち、微少突起物8101の形状を略円錐形状にすることにより、反射防止層8102内での屈折率を、成型物本体8100aの屈折率から空気の屈折率へと緩やかに変化させることで、屈折率差による不連続面を無くすことができ、反射を抑制することが可能になる。また光の位相干渉を利用していないため、反射率の波長依存性も緩和され、広波長帯域での反射防止効果を得ることができる。そして、波長300nmから700nmの領域において、反射防止層無しの場合に比べて、反射率を1/50以下に抑えることができた。

【0114】

本実施例によれば、微小突起物8101で構成される反射防止層8102内の空気領域を広げることで、ガラス基板の反射防止層として従来より用いられているMgF2の連続膜では困難な、屈折率1.3以下の低屈折率層を実現することができる。従って、例えば屈折率が1.5程度のガラス基板表面からの反射光を抑制する反射防止層を単層で構成することができる。具体的には、従来のMgF2連続膜では屈折率は小さくても1.3程度であるが、本実施例の反射防止層8102では、微小突起物8101の直径や間隔を最適化することによって屈折率を理想条件に近い1.2程度に調整することができる。

【0115】

図に示す成型物8100では、成型物8100の出射光側にのみ反射防止層8102を形成しているが、入射光側にも同様の反射防止層を形成することで成型物の両面における光の反射を防止することができる。

【0116】

以上説明した図26および図27に示す実施例以外にも、成型物8000または成型物8100上の特定の領域毎に、微小突起物8001,8101の直径や間隔を変えることで、同一成型物8000,8100上に異なる波長特性をもつ反射防止層8002,8102を単層又は複層で任意の領域に配置することも可能である。

【図面の簡単な説明】

【0117】

【図1】本発明の第一実施形態における遠心成型機の装置主要部を示す概略断面図。

【図2】図1に示す状態から金型を回転させて遠心成型したときの状態を示す概略断面図。

【図3】本発明の第二実施形態における遠心成型機の装置主要部を示す概略断面図。

【図4】図3に示す状態から回転ドラムを回転させたときの状態を示す概略断面図。

【図5】図4に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図6】本発明の第三実施形態における遠心成型機の装置主要部を示す概略断面図。

【図7】図6に示す状態から金型を回転させたときの状態を示す概略断面図。

【図8】図7に示す状態から被成型物上にモールドを配したときの状態を示す概略断面図。

【図9】本発明の第四実施形態における遠心成型機の装置主要部を示す概略断面図。

【図10】図9に示す状態から金型を回転させたときの状態を示す概略断面図。

【図11】本発明の第五実施形態における遠心成型機の装置主要部を示す概略断面図。

【図12】図11に示す状態からスピンキャスト金型を回転させたときの状態を示す概略断面図。

【図13】図12に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図14】本発明の第六実施形態における遠心成型機の装置主要部を示す概略断面図。

【図15】図14に示す状態から金型を回転させたときの状態を示す概略断面図。

【図16】図15に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図17】実施例1の回転ドラム式遠心成型機の装置主要部を示す概略斜視図である。

【図18】図17に示す回転ドラム式遠心成型機を用いた遠心成型のプロセスを示す図。

【図19】実施例3のスピンキャスト型遠心成型機の装置主要部を示す概略斜視図。

【図20−1】図19に示すスピンキャスト型遠心成型機を用いた遠心成型のプロセスを示す図。

【図20−2】図19に示すスピンキャスト型遠心成型機を用いた遠心成型のプロセスを示す図。

【図21】遠心成型法によって成型された実施例5の成型物である細胞培養容器を示す図。

【図22】図21に示す成型物を遠心成型するプロセスを示す図。

【図23】実施例5の成型物である細胞培養容器を用いた培養システムを示す概略図。

【図24】実施例6の撥水表面を有する成型物を示す図。

【図25】実施例7の無染色発色構造を有する成型物を示す図。

【図26】実施例8の反射防止層を有する成型物を示す図。

【図27】実施例8の他の反射防止層を有する成型物を示す図。

【符号の説明】

【0118】

100 遠心成型機

101 金型

102 回転ドラム

103 モールド

104 被成型物

200 遠心成型機

201 金型

202 モールド

300 遠心成型機

301 金型

302 第一モールド

303 第二モールド

400 遠心成型機

401 金型

402 スピンキャスト金型

402a 底板

402b 側板

403 モールド

404 回転軸

500 遠心成型機

501 金型

502 モールド

600 遠心成型機

601 金型

602 第一モールド

603 第二モールド

1000 回転ドラム式遠心成型機

1001 金型

1002 回転ドラム

1003 モールド

1004 回転軸

1005 温調手段

1006 被成型物

1007 成型物

1008 成型品

3000 スピンキャスト型遠心成型機

3001 金型

3002 スピンキャスト金型

3002a 底板

3002b 側板

3003 第一モールド

3004 第二モールド

3005 供給手段

3006 被成型物

3007 回転軸

3008 温調手段

3009 成型物

3010 成形品

5000 細胞培養容器

5001 微小突起物

5002 回転ドラム型遠心成型機

5003 金型

5004 回転ドラム

5005 被成型物

5006 モールド

5007 温調手段

5008 成型物

5100 ポンプ

5101 弁

5102 培養液溜め

5103 導入経路

5104 循環経路

5104 排出経路

6000 成型物

6001 微小突起物

6002 撥水表面

6003 水滴

7000 成型物

7001 微小突起物

7002 無染色発色構造

8000 成型物

8000a 成型物本体

8001 微小突起物

8002 反射防止層

8100 成型物

8100a 成型物本体

8101 微小突起物

8102 反射防止層

【技術分野】

【0001】

本発明は遠心成型機とその成型物に関する。

【背景技術】

【0002】

遠心成型法は、可塑化した樹脂などの被成型物を金型に入れ、この金型を回転させることによって生じる遠心力を用いて金型の内面に被成型物を押しつけることで成型品を成型するものである。このような遠心成型法によれば、継ぎ目の無い筒状の形状を形成できるといった利点や、高圧空気や油圧プレスなどを用いずに均一な形状を成型できるといった利点などがある。

【0003】

従来、このような利点を有する遠心成型法に関して、例えば、円筒状の金型の中に樹脂材料を注入し、金型を回転させて厚さむらの少ないシームレスベルトを作成する方法や(例えば、特許文献1参照)、原料であるモノマー材料を、凹部を有する金型にキャストし、回転しながら紫外光を照射することで硬化してコンタクトレンズを成型する方法が開示されている(例えば、特許文献2参照)。

【特許文献1】特開2001−293735号公報

【特許文献2】特許第3249123号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1、2に記載されているように、これまでの遠心成型法によれば、ベルトやレンズなど単純な形状しか成型できなかった。

【0005】

本発明の目的は、微細形状を成型物上に簡単に形成できる遠心成型機、および遠心成型法によって表面に微細形状を形成した成型物を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、前記成型面は微細形状を有し、該成型面に、前記金型の回転によって生じる遠心力によって前記被成型物が押しつけられて成型されることを特徴とする。

【0007】

このような請求項1に記載の発明では、金型の回転によって生じる遠心力により、可塑化した状態にある被成型物が、微細形状を有する成型面に押しつけられ、この微細形状が転写される。これにより、前記成型面側の表面に微細形状が形成された成型物を得ることができる。ここで、本明細書において、微細形状とは、成型物表面に形成された突起や成型物表面に形成された穴、あるいは成型物表面の凹凸形状等をいう。

【0008】

請求項2に記載の発明は、請求項1に記載の遠心成型機は、微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある前記被成型物の表面に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする。

【0009】

このような請求項2に記載の発明では、前記金型の成型面に押しつけられて該成型面側の面に微細形状が転写された被成型物の、前記成型面側とは反対側の面の上に前記モールドを配置する。その後、金型を回転させ、前記可塑化した状態にある被成型物に、金型の回転による遠心力で前記モールドの一面側が押しつけられ、この一面側に形成された微細形状が被成型物に転写される。これにより、前記成型面側の表面のみならず、前記成型面とは反対側の表面にも微細形状が形成された成型物を得ることができる。

【0010】

請求項3に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある被成型物の表面上に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする。

【0011】

このような請求項3に記載の発明では、金型の回転によって生じる遠心力により、可塑化した状態にある被成型物が、金型の成型面に押しつけられる。そして、このように金型の成型面に押しつけられた状態にある被成型物の前記成型面側とは反対側の面に、モールドを配置し、金型を回転させることによって生じる遠心力によって、微細形状が形成された前記モールドの一面側が、可塑化した状態にある被成型物に押しつけられ、前記微細形状が転写される。これにより、前記成型面側とは反対側の表面に微細形状が形成された成型物を得ることができる。

【0012】

請求項4に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、前記金型の成型面側の面に微細形状が形成されたことを特徴とする。

【0013】

このような請求項4に記載の発明では、前記成型面側の表面に微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【0014】

請求項5に記載の発明は、金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、該成型面側の面に微細形状が形成され、かつ、前記成型面に押しつけられた状態にある被成型物の表面にモールドを配置し、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする。

【0015】

このような請求項5に記載の発明では、前記成型面側の表面とこれとは反対側の表面の両面に、微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【0016】

請求項6に記載の発明は、金型を回転させることによって生じる遠心力により可塑化した状態にある被成型物を前記金型の成型面に押しつけ、該成型面に押しつけられた状態にある被成型物の表面上にモールドを配置した後、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする。

【0017】

このような請求項6に記載の発明では、前記成型面側とは反対側の表面に、微細形状が形成された成型物を、遠心成型法により簡単に成型することができる。

【発明の効果】

【0018】

本発明によれば、遠心成型法が有する特徴、すなわち、継ぎ目の無い筒状の構造の形成が可能であるという特徴や、油圧プレスなどを用いずに樹脂に均一な圧力を加えて成型できるという特徴を生かしつつ、微細な凹凸形状を成型物上に簡単に形成できるという効果が得られる。また、遠心成型法では被成型物に均一に圧力が加わるため、微細な凹凸形状を精度良く形成できるという効果が得られる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照しながら本発明の遠心成型機について詳細に説明する。

図1は本発明の第一実施形態における遠心成型機の装置主要部を示す概略断面図、図2は図1に示す状態から金型を回転させて遠心成型したときの状態を示す概略断面図である。

【0020】

図において、本例の遠心成型機100は、金型101を備えている。この金型101は、回転手段(図示省略)によって回転可能に構成された円筒状の回転ドラム102と、この回転ドラム102の内周面(金型101における成型面)に固定され表面に微細な凹凸形状を有するモールド103とを備えて構成されている。これにより、金型101の成型面は微細な凹凸形状を有している。ただし、回転ドラム102の内周面に、直接前記微細な凹凸形状を形成して金型101を構成してもよい。

【0021】

前記金型101には被成型物104が供給されて遠心成型が行われるようになっている。かかる金型101の各構成について詳しく説明すると、金型101の前記回転ドラム102は、成型時に生じる遠心力によって耐えられる十分な剛性、成型時に被成型物104と反応しない安定性が必要となる。このような性質を有する材質としては鉄鋼、ステンレス、アルミニウム合金等の材料を挙げることができる。この他、回転ドラム102の材質は、被成型物104よりも変形しにくい材質で有ればよく、被成型物104の材質に応じて、有機樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体などの無機物のいずれか一つ、若しくはその混合物より選択することができる。

【0022】

回転ドラム102は、その回転中心を中心とする、モールド103をずれなく配することのできる円筒状に形成することが好ましい。これにより、回転ドラム102の回転時に前記被成型物104に加わる遠心力がモールド103の表面のいずれの箇所においても等しい値となり、精度良く成型することができる。

【0023】

回転ドラム102を回転させるための回転手段は、遠心成型機100内部、若しくは外部より接続された駆動機構(図示省略)より成る(以下の他の実施形態においても同様)。その速度は被成型物104の物性、及び回転ドラム102の形状・材質により決定される。その速度は30rpmから30000rpmと規定できる。より好ましくは50rpmから10000rpmである。また、金型101内の被成型物104に加わる力は遠心力のほかに、補助的にプレス機構(図示省略)やローラ機構(図示省略)からの機械的な力の付加、若しくは回転ドラム102近傍への高圧流体の静水圧の付加を加えることができる。

【0024】

前記モールド103は、本例では回転ドラム102とは別体となっており、回転ドラム102の内側表面に形成された固定手段(図示省略)により取り外し自在に固定されるようになっている。そして、モールド103は、回転ドラム102から取り外して取り替えることができるようになっているので、所望の凹凸形状のモールド103を設置することができるようになっている。ただし、モールド103は回転ドラム102と一体となっていてもよい。

【0025】

モールド103の材質は、例えば、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂等に代表される樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体等の無機物のいずれか一つ、若しくはその混合物など、成型に必要な強度と要求される精度の加工性を考慮して決められる。成型時に被成型物104との反応を防ぐために、適宜、モールド103にはフッ素系の離型層形成や、浸炭処理や窒化処理、ダイヤモンドライクカーボン層の形成などの表面強化処理を施すことが好ましい。また、後述のように、成型の際、被成型物104の硬化手段として光硬化を用いる時は、モールド103は石英やガラス、光透過性樹脂等の透明な材質より成ることが好ましい。モールド103の形状は前記円筒状の回転ドラム102の形状に合わせて形成されるが、金属箔、有機樹脂薄膜などのように可撓性を有する材質で形成すれば、回転ドラム102の形状に合わせ易く好ましい。

【0026】

モールド103表面の微細な凹凸形状は全面に同一の形状を形成することもできるが、均一以外の分布を持つ形状も形成することができる。モールド103にこのような微細な凹凸形状を形成する方法は特に制限されない。例えば、フォトリソグラフィや電子線描画法等、所望する加工精度に応じて、選択される。モールド103の微細な凹凸形状は、凸部あるいは凹部の幅または高さが、最小で1nm以上100μm以下となるように形成されている。

【0027】

次に、金型101の内面(モールド103の表面)に供給される被成型物104について説明すると、この被成型物104は、熱硬化性樹脂、熱可塑性樹脂、光硬化性樹脂、高粘性樹脂等に代表される樹脂や、金属や半導体、炭素系材料、酸化物、窒化物、誘電体、絶縁体、圧電体等の無機物のいずれか一つ、若しくはその混合物よりなる。かかる被成型物104は、金型101の内部に供給されて成形される際には可塑化する必要がある。その方法としては、金型101への供給時には、被成型物104は固体の形態で供給し、金型101内での加熱によって溶解することもできるが、例えば予め溶融した形態、モノマーやオリゴマーの形態、水や有機溶剤などの適切な溶媒に溶解した形態、粉末の形態、ゾル化した形態などのように、既に可塑化された形態で供給されることがより好ましい。

【0028】

遠心成型機100には、ディスペンサ、スプレー、蒸着源など、被成型物104を供給する手段を含めば(図示省略)、作業を自動化することができるため、より好ましい(他の実施形態においても同様)。

【0029】

金型101内の被成型物104は、回転ドラム102を回転することによって遠心力を作用させてモールド103の表面に押しつけられ金型101の成型面に全周に渡って均一に遠心成型されるようになっている(図2)。そして、その後、この被成型物104を、その材質に応じて、冷却、圧縮、分子の架橋、熱重合、光重合、溶剤の揮発のいずれかを用いて硬化させることにより、円筒状の成型物を得ることができるようになっている。この成型物の外周面(金型101の成型面側の面)には、前記モールド103表面の微細な凹凸形状が転写されている。

【0030】

このような本例の遠心成型機100によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0031】

次に、図3ないし図5に基づき、本発明の第二実施形態について説明する。図3は本発明の第二実施形態における遠心成型機の装置主要部を示す概略断面図、図4は図3に示す状態から回転ドラムを回転させたときの状態を示す概略断面図、図5は図4に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。これらの図において、上記第一実施形態における部材と同一の部材については、同一の符号を付して示している。

【0032】

図において本例の遠心成型機200における金型201は、回転ドラム102とモールド202とを備えて構成されている(図3および図4にはモールド202は示されていない)。回転ドラム102の内面は、成型面を構成していて、回転ドラム102内に供給された可塑化された被成型物104が、回転ドラム102の回転による遠心力により、図4に示すように前記成型面に押しつけられ円筒状に成型されるようになっている。

【0033】

そして、このように円筒状に成型された被成型物104の内周面(金型201の成型面側とは反対側の面)には、該被成型物104が可塑化した状態にあるときに、4つのモールド202が配されるようになっている。このモールド202は、被成型物104の内周面に沿うように断面円弧状に形成されており、その外側の面(一面側)に、微細な凹凸形状が形成されている。この微細な凹凸形状は、上記第一実施形態のモールド103と同様、凸部あるいは凹部の幅または高さが、最小で1nm以上100μm以下となるように形成されている。また、微細な凹凸形状は、全面に同一の形状を形成することもできるが、均一以外の分布を持つ形状も形成することができ、また、その形成する方法は特に制限されないという点で上記第一実施形態のモールド103と同様である。さらに、モールド202の材質や表面処理等についても上記第一実施形態のモールド103と同様である。

【0034】

本例では、可塑化した状態にある円筒状の被成型物104に、このようなモールド202をその外側の面を向けて配した後、再び回転ドラム102を回転させ、モールド202に遠心力を作用させて該モールド202の外側の面を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させ円筒状の成型物を得ることができるようになっている。このようにして得られた成型物の内周面には、前記モールド202表面の微細な凹凸形状が転写されている。

【0035】

このような本例の遠心成型機200によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が内周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0036】

次に、図6ないし図8に基づき、本発明の第三実施形態について説明する。図6は本発明の第三実施形態における遠心成型機の装置主要部を示す概略断面図、図7は図6に示す状態から金型を回転させたときの状態を示す概略断面図、図8は図7に示す状態から被成型物上にモールドを配したときの状態を示す概略断面図である。これらの図において、上記第一実施形態における部材と同一の部材については、同一の符号を付して示している。

【0037】

図において本例の遠心成型機300における金型301は、回転ドラム102と表面に微細な凹凸形状を有する第一モールド302及び第二モールド303とを備えて構成されている(図6および図7には第二モールド303は示されていない)。第一モールド302は、第一実施形態のモールド103と同様にして、固定手段(図示省略)により、回転ドラム102の内周面に取り外し自在に固定されており、これにより、金型301の成型面は微細な凹凸形状を有している。ただし、回転ドラム102の内周面に、直接前記微細な凹凸形状を形成してもよいことは前記第一実施形態と同様である。

【0038】

前記第一モールド302は、回転ドラム102とは別体で、前記第一実施形態のモールド103と同様の構成となっている。

【0039】

回転ドラム102内の第一モールド302上には、可塑化された被成型物104が供給されるようになっており、この被成型物104は、回転ドラム102の回転により、遠心力が作用して第一モールド302の表面に押しつけられ金型301の成型面に全周に渡って均一に遠心成型されて円筒状に成型されるようになっている。これにより、円筒状の被成型物104の外周面には、第一モールド302の表面の微細な凹凸形状が転写される。

【0040】

このように金型301の内周面に円筒状に成型された被成型物104の内周面(表面)には、該被成型物104が可塑化した状態にあるときに、4つの前記第二モールド303がその外側の面を向けて配されるようになっている。この第二モールド303は、前記第二実施形態のモールド202と同様の構成となっている。

【0041】

本例では、可塑化した状態にある円筒状の被成型物104に、このような第二モールド303を配した後、再び回転ドラム102を回転させ、第二モールド303に遠心力を作用させて該第二モールド303の外側の面を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させ円筒状の成型物を得ることができるようになっている。このようにして得られた成型物には、その外周面および内周面の両面に、前記第一モールド302および第二モールド303表面の微細な凹凸形状が転写されている。

【0042】

このような本例の遠心成型機300によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外周面および内周面上に形成された円筒状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる

なお、上記第一ないし第三実施形態において、回転ドラム102の形状は円筒状に限られるものではない。例えば、回転ドラム102は、中空部を有する角柱状などに形成されていてもよい(図示省略)。このように角柱状に形成した回転ドラムの内側に配されるモールドは、回転ドラムの板面に沿って配されるよう平板状に形成する。そして、回転ドラムを中空部を有する正多角柱形状とし、回転ドラムの回転中心から回転ドラムの内側に配された各モールドまでの距離を等しくすることにより、各モールドに作用する遠心力が等しくなり、精度よく成型することができる。

【0043】

次に、図9および図10に基づき、本発明の第四実施形態について説明する。図9は本発明の第四実施形態における遠心成型機の装置主要部を示す概略断面図、図10は図9に示す状態から金型を回転させたときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。

【0044】

図において、本例の遠心成型機400は、金型401を備えており、この金型401は、スピンキャスト金型402と、このスピンキャスト金型402の内面(金型401における成型面)に固定され表面に微細な凹凸形状を有するモールド403とを備えて構成されている。これにより、金型401における成型面は微細な凹凸形状を有している。ただし、スピンキャスト金型402の内面に、直接前記微細な凹凸形状を形成して金型401を構成してもよい。

【0045】

前記金型401には被成型物104が供給されて遠心成型が行われるようになっている。かかる金型401の各構成について詳しく説明すると、金型401のスピンキャスト金型402は、底部に六角形状の底板402aを有し、この底板402aの各周縁から所定の角度を有して立ち上がる6枚の台形形状の側板402bとを有して構成されている(図では2枚のみ図示)。そして、隣り合う側板402b同士は互いに接合され、スピンキャスト金型402は、お椀状の角錐台形状に形成されている。

【0046】

スピンキャスト金型402は、底板402aに設けられた回転軸404によって回転するようになっている。かかるスピンキャスト金型402は、上記各実施形態における回転ドラム102と同様、遠心力に耐えられる十分な剛性を有する材質で形成されている。

【0047】

スピンキャスト金型402の回転速度は、その形状・材質等によって決定される。具体的には、上記各実施形態の回転ドラム102と同様、30rpmから30000rpmと規定でき、より好ましくは50rpmから10000rpmである。さらに、上記各実施形態と同様、金型401内の被成型物104に加わる力は遠心力の他に、補助的にプレス機構(図示省略)やローラ機構(図示省略)からの機械的な力の付加、若しくはスピンキャスト金型402近傍への高圧流体の静水圧の付加を加えることができる。

【0048】

このようなスピンキャスト金型402の各側板402bの内面には、それぞれ固定手段(図示省略)により前記モールド403が取り外し自在に固定されている。ただし、モールド403はスピンキャスト金型402と一体となっていてもよい。かかるモールド403は平板状に形成されているが、その他、材質や表面処理、微細な凹凸形状の大きさ、およびこの凹凸形状の形成態様・方法については、上記各実施形態と同様である。

【0049】

金型401内には、スピンキャスト金型402の底板402aに、可塑化された被成型物104が供給される。かかる被成型物104は、回転軸404によりスピンキャスト金型402を回転することによって遠心力を作用させてモールド403の表面に押しつけられ金型401の成型面に全面に渡って均一に遠心成型されるようになっている(図10)。そして、その後、この被成型物104を硬化させて、お椀状の角錐台形状の成型物を得ることができるようになっている。この成型物の外側表面には、モールド403表面の微細な凹凸形状が転写されている。

【0050】

このような本例の遠心成型機400によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外側表面上に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0051】

次に、図11ないし図13に基づき、本発明の第五実施形態について説明する。図11は本発明の第五実施形態における遠心成型機の装置主要部を示す概略断面図、図12は図11に示す状態からスピンキャスト金型を回転させたときの状態を示す概略断面図、図13は図12に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。また、これらの図において、上記各実施形態における部材と同一の部材については、同一の符号を付して示している。

【0052】

図において本例の遠心成型機500における金型501は、スピンキャスト金型402と一面側に微細な凹凸形状を有するモールド502とを備えて構成されている(図11および図12にはモールド502は示されていない)。スピンキャスト金型402の内面は、成型面を構成していて、スピンキャスト金型402内の底板402aに供給された可塑化された被成型物104が、スピンキャスト金型402の回転による遠心力により、図12に示すように前記成型面に押しつけられお椀状の角錐台形状に成型されるようになっている。

【0053】

そして、このように成型された被成型物104の内側の面には、該被成型物104が可塑化した状態にあるときに、平板状のモールド502が前記一面側を向けて配されるようになっている。このモールド502は、各側板402b毎に一つずつ配されている。モールド502は平板状に形成されているが、材質や表面処理、微細な凹凸形状の大きさ、およびこの凹凸形状の形成態様・方法については、上記各実施形態と同様である。

【0054】

本例では、金型501の成型面に成型され、可塑化した状態にある被成型物104の上に、前記モールド502を配した後、再びスピンキャスト金型402を回転させ、モールド502に遠心力を作用させて該モールド502の一面側を被成型物104の内周面に押しつけて均一にプレスした後、被成型物104を硬化させお椀状の角錐台形状の成型物を得ることができるようになっている。このようにして得られた成型物の内側の面には、前記モールド502表面の微細な凹凸形状が転写されている。

【0055】

このような本例の遠心成型機500によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が内側表面に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0056】

次に、図14ないし図16に基づき、本発明の第六実施形態について説明する。図14は本発明の第六実施形態における遠心成型機の装置主要部を示す概略断面図、図15は図14に示す状態から金型を回転させたときの状態を示す概略断面図、図16は図15に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図である。ただし、これらの概略断面図は、断面部分のみを示し、奥行きについては省略している。また、これらの図において、上記各実施形態における部材と同一の部材については、同一の符号を付して示している。

【0057】

図において本例の遠心成型機600における金型601は、スピンキャスト金型402と表面に微細な凹凸形状を有する第一モールド602及び第二モールド603とを備えて構成されている(図14および図15には第二モールド603は示されていない)。第一モールド602は、第四実施形態のモールド403と同様にして、固定手段(図示省略)により、スピンキャスト金型402の各側壁402bの内側の面に固定されており、これにより、金型601の成型面は微細な凹凸形状を有している。ただし、スピンキャスト金型402の内周面に、直接前記微細な凹凸形状を形成してもよいことは前記第一実施形態と同様である。

前記第一モールド602は、前記第四実施形態のモールド403と同様の構成となっている。

【0058】

金型601内には、第四実施形態と同様、スピンキャスト金型402の底板402aに、可塑化された被成型物104が供給されるようになっており、この被成型物104は、スピンキャスト金型402の回転により、遠心力が作用して第一モールド602の表面に押しつけられ金型601の成型面に全面に渡って均一に遠心成型されてお椀状の角錐台形状に成型されるようになっている。これにより、被成型物104の外側表面には、第一モールド602の表面の微細な凹凸形状が転写される。

【0059】

このように金型601の内周面に成型された被成型物104の内側の面には、該被成型物104が可塑化した状態にあるときに、上記第五実施形態のモールド502と同様、前記第二モールド603が配されるようになっている。この第二モールド603は、上記第五実施形態のモールド502と同様の構成となっている。

【0060】

本例では、可塑化した状態にある円筒状の被成型物104に、このような第二モールド603を配した後、再びスピンキャスト金型402を回転させ、第二モールド603に遠心力を作用させて該第二モールド603の一面側を被成型物104の内側の面に押しつけて均一にプレスした後、被成型物104を硬化させお椀状の角錐台形状の成型物を得ることができるようになっている。このようにして得られた成型物には、その外側表面および内側表面の両面に、前記第一モールド602および第二モールド603表面の微細な凹凸形状が転写されている。

【0061】

このような本例の遠心成型機600によれば、凸部あるいは凹部の幅または高さが最小で1nm以上100μm以下である微細な凹凸形状が外側表面および内側表面に形成されたお椀状の角錐台形状の成型物を簡単に形成でき、しかも凹凸形状を精度良く形成することができる。

【0062】

上記第四ないし第六実施形態において、スピンキャスト金型402の形状には回転中心を概鉛直方向である中心軸とする形状が好ましい。この時に、スピンキャスト金型402は上方に向かって半径を大きくする、つまりスピンキャスト金型402の底板402aと側板402bの為す角度であるテーパ―角が0度より大きく、90度より小さい形状であれば、被成型物104がモールドの形状に倣いやすく好ましい。

【0063】

また、スピンキャスト金型402の最上部には、被成型物104が遠心力によって金型外部へ飛散するのを防ぐ構造を形成することができる。

【0064】

上述した各実施形態において、被成型物104の可塑化、もしくは硬化には熱が必要となる場合が多い。このため、各実施の形態の遠心成型機には、抵抗加熱、反応熱、熱媒の循環による加熱、ペルチェ素子による加熱、紫外線、可視光、赤外線、マイクロ波など電磁波輻射による加熱に代表される加熱機構を有することが好ましい。また、同様に強制空冷、水冷機構などの熱媒の循環による冷却、ペルチェ素子による冷却に代表される冷却機構を有すれば、プロセス時間の短縮に繋がる。また、被成型物104として、光硬化性樹脂を用いる場合には、各遠心成型機の内部、若しくは近傍に被成型物104の材質に合わせて光源を配する必要がある。また、ダイヤフラムポンプ、油回転ポンプ、ドライポンプ、拡散ポンプ、ターボ分子ポンプなどによって真空雰囲気にしたチャンバ内に、金型を配することによって微細構造形成の精度を高めることができる(図示省略)。

【0065】

さらに、上述した各実施形態において、成型後に硬化した被成型物104を取り出すために、回転ドラム102またはスピンキャスト金型402、モールドを2つ以上に分割する機構や、回転ドラム102またはスピンキャスト金型402、モールドと被成型物104の間に空気などの流体を送り込む機構、あるいは、被成型物104の一部を機械的に保持し、回転ドラム102またはスピンキャスト金型402、モールドより引き離す機構などの剥離機構を備えていれば精度の良い被成型物104を得ることができる。

【0066】

上記各実施形態により、金型とモールド形状を反映した被成型物104を得ることができる。この被成型物104は必要に応じて切断、接着、巻き取り等の加工や、親水化、疎水化、官能基の導入、エッチング、研磨などの表面処理、金属、有機物、無機物、誘電体、絶縁体、電気伝導体などの皮膜形成に代表される後処理を施されて後に示すそれぞれの用途へと用いられる。

【0067】

なお、上記各実施形態において、請求の範囲にいう微細形状として、微細な凹凸形状を例に挙げて説明したが、微細な凹凸形状は、微細な突起や、微細な穴等であってもよい。

【0068】

以下、実施例により本発明をさらに詳述する。

【実施例1】

【0069】

先ず、本発明の実施例1を説明する。図17は実施例1の回転ドラム式遠心成型機の装置主要部を示す概略斜視図である。

図に示された本例の回転ドラム式遠心成型機1000における金型1001は、中空部を有する正六角柱状の回転ドラム1002と、回転ドラム1002の各側壁の内面に固定され表面に微細な凹凸形状を有するモールド1003とを備えて構成されている。

【0070】

回転ドラム1002は、側壁の内面が一辺10cm、高さ10cmである正六角柱であり(図においては、説明の便宜上高さの方を長くしている)、回転ドラム1002内の10cm角の各側壁面には、それぞれ直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み0.5mmの正方形のNiめっき製の前記モールド1003が固定されている。回転ドラム1002は回転手段を構成する回転軸1004によって、モールド1003と共に回転することができる。回転ドラム1002は水やシリコーンオイルなどの循環熱媒を用いた温調手段1005によってプロセス毎に適切な温度に調整することができる。また、金型1001は、真空雰囲気にすることが可能なチャンバ(図示省略)内に配されており、ドライポンプによって10パスカルの圧力にまで真空に引くことができるようになっている。

【0071】

このような本例の回転ドラム式遠心成型機1000を用いた遠心成型のプロセスを図18に示す。先ず、図18(A)に示すように、回転ドラム1002内面にモールド1003を固定する。次に、図18(B)に示すように、回転ドラム1002内に、熱可塑性樹脂である被成型物1002を入れ、温調手段1005によって回転ドラム1002、モールド1003を高温に加熱し、回転ドラム1002内の被成型物1006を可塑化する。次に、図18(C)に示すように、回転ドラム1002を回転軸1004によって回転し、生じる遠心力により、可塑化した被成型物1006をモールド103に押しつける。次に、図18(D)に示すように、回転ドラム1002を回転させながら温調手段1005によって回転ドラム1002、モールド1003を冷却して被成型物1006を角柱状の硬化した成型物1007とする。そして、図18(E)に示すように、硬化した成型物1007を、回転ドラム1002、モールド1003から剥離する。この後、必要に応じて、図18(F)に示すように、硬化した成型物1007を切断して成型品1008とする。

【0072】

この実施例1では、金型1001の構成を、前記第一実施形態の構成に対応させているが、前記第二、第三実施形態の金型の構成に対応させてもよい。すなわち、回転ドラム1002にはモールド1003を固定しておかず、遠心成型後に被成型物の内側表面にモールド1003を配し、このモールド1003に遠心力を作用させて被成型物1006の内側表面にモールド1003の微細な凹凸形状を転写してもよい。また、モールド1003が固定された図示する回転ドラム1002によって遠心成型した後、被成型物の内側の面にモールド1003を配し、このモールド1003に遠心力を作用させて被成型物1006の内外面の両面にモールド1003の微細な凹凸形状を転写してもよい。

【実施例2】

【0073】

次に、実施例2について説明する。この実施例2では、実施例1の回転ドラム式遠心成型機1000を用いて作成した、外側表面に微細な凹凸形状を有する六角柱状の成型物の作成例を示す。

【0074】

被成型物1006にはPMMA(ポリメチルメタクリレート)を用いた。予め240℃に加熱して可塑化した0.75キログラムの被成型物1006を、10rpmで回転し、温度を150℃に保持した回転ドラム1002内に供給した後に、回転速度を6000rpmに上げ、2分間保持した。その後、回転を続けながら5分間かけて回転ドラム1002の温度を80℃に下げ(14℃/分)、回転を停止して回転ドラム1002を開放し、外側表面に微細な凹凸形状を形成した成型物1007を得た。これにより外側表面に微小突起物を形成した六角柱状の成型物1007を得た。

【0075】

六角柱状の成型物1007の各側面に形成された微小突起物の一辺は1μm、高さは1μmで、2μmの周期(ピッチ)で配列している。このような微細構造により、成型物1007表面における光の反射率や撥水特性などを変化することができ、特有の表面物性を有する角柱構造を形成することができる。

【実施例3】

【0076】

次に実施例3について説明する。図19は実施例3のスピンキャスト型遠心成型機の装置主要部を示す概略斜視図である。

図に示された本例のスピンキャスト型遠心成型機3000における金型3001は、スピンキャスト金型3002と、第一モールド3003と、第二モールド3004とを備えて構成されている(図19には第二モールドは示されていない)。このスピンキャスト金型3002は、正六角形状の底板3002aとこの底板3002aの各周縁部から立ち上がる台形形状の6つの側板3002bとで構成されている。前記底板3002aは、一辺12cmの正六角形であり、また、前記側板3002bは、下辺12cm、上辺24cm、高さ12cmの台形である。側板3002bの水平面に対する傾斜角は全て45度となっている。底板3002aと側板3002b、及び側板3002b同士の接合面は曲率半径が1cm以上になるように滑らかに接合されている。スピンキャスト金型3002へは、供給手段3005を通して可塑化した被成型物3006が供給されるようになっている。

【0077】

かかるスピンキャスト金型3002の側板3002bには、第一モールド3003がそれぞれ固定されている。この第一モールド3003は、直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み0.5mmの正方形のNiめっき製となっている。そして、遠心成型後の被成型物3006の上には、第一モールド3003と同じく、直径1μm、深さ1μmの穴を一様に有する一辺10cm、厚み2mmの正方形のNiめっき製の第二モールド3004が配されるようになっている(図20参照)。

【0078】

前記スピンキャスト金型3002は、回転手段を構成する回転軸3007によって、第一モールド3003、第二モールド3004と共に回転することができる。また、スピンキャスト金型3002は、水やシリコーンオイルなどの循環熱媒を用いた温調手段3008によってプロセス毎に適切な温度に調整することができるようになっている。さらに、スピンキャスト金型3002はドライポンプ(図示省略)によって10パスカルの圧力にまで真空に引くことができる雰囲気に配されている。

【0079】

このように構成されるスピンキャスト型遠心成型機3000を用いた遠心成型のプロセスを図20に示す。先ず、図20(A)に示すように、スピンキャスト金型3002内面に第一モールド3003を固定し、供給手段3005より可塑化した被成型物3006をスピンキャスト金型3002へ供給する。次に図20(B)に示すように、温調手段3008によってスピンキャスト金型3002、第一モールド3003を高温に加熱し、回転軸3007によって回転する際に生じる遠心力によって可塑化した被成型物3006を第一モールド3003に押しつける。次に、図20(C)に示すように、スピンキャスト金型3002の回転を止め、被成型物3006の内側に第二モールド3004を配し、図20(D)に示すように、再びスピンキャスト金型3002を回転させて回転によって生じる遠心力で第二モールド3004を、可塑化した被成型物3006に押しつける。次に、図20(E)に示すように、スピンキャスト金型3002の回転を続けながら、温調手段3008によって、スピンキャスト金型3002、第一モールド3003、第二モールド3004を冷却し、被成型物3006を硬化した成型物3009とする。次に、図20(F)に示すように、硬化した成型物3009をスピンキャスト金型3002、第一モールド3003、第二モールド3004より剥離する。この後、必要に応じて、図20(G)に示すように、硬化した成型物3009を切断して成型品3010とする。

【0080】

この実施例3では、金型3001の構成を、前記第六実施形態の構成に対応させているが、前記第四、第五実施形態の金型の構成に対応させてもよい。すなわち、第一モールド3003が固定されたスピンキャスト金型3002を回転させ、遠心力によって被成型物3006を第一モールド3003の表面に押しつけて、第一モールド3003の微細な凹凸形状を被成型物3006の外側表面に転写してもよい。また、スピンキャスト金型3002には第一モールド3003を固定しておかず、遠心成型後に被成型物の内側表面に第二モールド3004を配し、この第二モールド3004に遠心力を作用させて被成型物3006の内側表面に第二モールド3004の微細な凹凸形状を転写してもよい。

【実施例4】

【0081】

次に、実施例4について説明する。この実施例4では、実施例3のスピンキャスト型遠心成型機3000を用いて作成した、外側表面と内側表面の両面に微細な凹凸形状を有する成型物の作成例を示す。

【0082】

被成型物3006には実施例2と同じくPMMAを用いた。予め240℃に加熱して可塑化した0.1キログラムの被成型物3006を、10rpmで回転し、温度を150℃に保持したスピンキャスト金型3002内に供給した後に、回転速度を4000rpmに上げ、2分間保持することによって第一モールド3003に被成型物3006を押しつけた。その後、スピンキャスト金型3002の回転を続けながら5分間かけて温度を100℃に下げ(10℃/分)、回転を停止して半ば硬化した被成型物3006上に第一モールド3003に相対する位置に第二モールド3004を配し、再びスピンキャスト金型3002の回転速度を4000rpm、温度を150℃として2分間保持し、第二モールド3004を被成型物3006に押し込んだ。その後、5分間かけて温度を80℃に下げ(14℃/分)、回転を停止して外側表面、及び内側表面に微細な凹凸形状を形成した六角錐台形の成型物3009を得た。

【0083】

六角錐台形の成型物3009の内側、外側の各側面に形成された微小突起物の一辺は1μm、高さは1μmで、2μmの周期(ピッチ)で配列している。このような微細構造により、成型物3009の両面における光の反射率や撥水特性などを変化することができ、特有の表面物性を有する角錐状の構造を形成することができる。

【実施例5】

【0084】

次に、実施例5について説明する。図21に遠心成型法によって成型された実施例5の成型物を示す。図に示す成型物は、細胞培養容器である。この細胞培養容器5000は、直径5cm、長さ10cm、厚さ1mmの円筒状ポリスチレンからなり、その内面には容器から伸びたポリスチレンを主成分とする直径500nm、高さ1μmの微小突起物5001を有している。

【0085】

かかる細胞培養容器5000の製造方法について図22に基づいて説明する。図において、符号5002は回転ドラム型遠心成型機を示している。この回転ドラム型遠心成型機5002における金型5003は、円筒状の回転ドラム5004と、遠心成型により回転ドラム5004の内周面に押しつけられた被成型物5005の上に配されるモールド5006とを備えて構成されている。

【0086】

前記回転ドラム5004は、内径が5cm、長さ10cmの円筒状であり、前記モールド5006は、表面に直径500nm、深さ1μmの穴を多数形成した、長さ15.7cm、幅10cm、厚み0.1mmのNiモールドを、穴を外側にして円筒状に丸めたものを使用している。また、回転ドラム5004は水やシリコーンオイルなどの循環熱媒を用いた温調手段5007によってプロセス毎に適切な温度に調整することができるようになっている。

【0087】

金型5003は、真空雰囲気にすることが可能なチャンバ(図示省略)内に配されており、ドライポンプによって10パスカルの圧力にまで真空に引くことができるようになっている。

【0088】

このような回転ドラム型遠心成型機5002による細胞培養容器5000の製造方法について説明すると、まず、図22(A)に示すように、温調手段5007によって150℃に保持された大気圧の回転ドラム5004内面に、240℃に加熱した被成型物5005を供給する。次に図22(B)に示すように、温調手段5007によって温度を150℃に保持して、回転ドラム5004を回転手段(図示省略)によって回転し、その時に生じる遠心力によって被成型物5005を厚さ一様な円筒形状にする。次に図22(C)に示すように、回転ドラム5004の回転を続けながら5分間かけて温度を100℃に下げ(10℃/分)、回転を停止して半ば硬化した被成型物5005上に円筒状のモールド5006を配し、図22(D)に示すように、ドライポンプによって真空度を10パスカルとした後に再び回転ドラム5004の回転速度を8500rpm、温度を150℃として2分間保持し、モールド5006を被成型物5005に押しつけた。次に、図22(E)に示すように、回転ドラム5004の回転を続けながら温調手段5007によって回転ドラム5004、モールド5006を冷却して被成型物5005を硬化した成型物5008とする。そして、図22(F)に示すように、硬化した成型物5008を回転ドラム5004、モールド5006より剥離して内面に直径500nm、高さ1μmの微小突起物5001を形成した円柱状の細胞培養容器5000を得た。

【0089】

次に、この細胞培養容器5000の利用方法について説明する。この細胞培養容器5000の中には、所望の細胞を入れた後、細胞培養容器5000の一端より他端へと培養液を流すことにより、前記細胞を培養する。通常のポリスチレン管内で細胞を培養すると細胞が容器と強く結びつくが、微小突起物5001が細胞と点接触をするために細胞と容器の結合力を弱くすることができ、培養液の流量を一時的に増加することによって容易に細胞を容器より剥離することができる効果が得られる。

【0090】

細胞培養容器5000を用いた培養システムを図23に示す。本システムは細胞培養容器5000、ポンプ5100、弁5101、培養液溜め5102、及びそのそれぞれを結ぶ細胞非接着性の配管よりなる。培養開始時にはポンプ5101、弁5101を操作して導入経路5103を通して細胞を細胞培養容器5000に導入する。培養時には循環経路5104を通して培養液溜め5102から細胞培養容器5000へ緩やかに培養液を循環する。培養終了時には培養液の流量を大きくして細胞を容器から剥離し、排出経路5105を通して細胞を排出する。

【0091】

本細胞培養容器5000を使用することにより、通常の容器を使用するときに生じていた容器からの剥離による細胞への損傷を大幅に軽減することができ、培養後の細胞の状態を改善できる。また、細胞培養容器5000上の微小突起物5001により形成される細胞の下部にできる隙間を通して、細胞全体に培養液が流れやすくなる。その結果、細胞への栄養素の供給や細胞の老廃物の排出を効率良く行うことができ、従来生じていた細胞培養中の細胞の死滅を抑えることができる。

【0092】

細胞培養容器5000の内面の微小突起物5001にプラズマ処理等により親水化処理を施してもよい。また、細胞培養容器5000の材質は本実施例ではポリスチレンとしたが、これは特に限定されるものではない。しかし、培養する細胞(組織)に対して影響の少ない材料を選択することが好ましく、例えば、ポリスチレンのほかにはPMMA、ポリ乳酸等が望ましい。また、温度官能性を有する物質によって微小突起物5001を形成すれば、細胞培養容器5000からの細胞の剥離がさらに良好に行えるという効果を有する。

【0093】

本実施例では、微小突起物5001の先端が根本より小さく末広がり状であり、さらに微小突起物5001が下地の材料と同じであるため、微小突起物が細胞培養容器より外れにくいという効果をもつ。

【0094】

本実施例では細胞培養容器5000を円筒状としたが、特にそれに限定されるわけではなく、製造の容易さ、流体の流れ方などとの兼合いで角柱状、円錐状、角錐状などの形にもできる。

【実施例6】

【0095】

次に、実施例6について説明する。本実施例では、表面に微小突起物を撥水表面として適用した例を説明する。図24は、本実施例の撥水表面を有する成型物を示す図である。図に示すように本実施例の成型物6000の表面には、微小突起物6001が形成されており、これにより撥水表面6002が形成されている。本実施例の微小突起物6001は、隣り合う微小突起物6001間のピッチ(間隔)を20nmから10μm、突起物6001の先端部の直径を50nm〜500nmとする。また、微小突起物6001の材料としては特に限定はないが、撥水性を持たせる場合はポリスチレンなどの撥水性を有する材料であることが必要である。

【0096】

本実施例の撥水表面6002では、図24に示すように、成型物6000の表面に微小突起物6001を形成したことにより、微小突起物6001を形成しない場合に比べ、水滴6003との接触面積を小さくでき、材質がもつ撥水性を微小突起物6001形成により得られる蓮の葉効果により増幅することが可能である。また、本実施例の撥水表面の微小突起物6001はナノメートルサイズの間隔で密集した構造とできることから、つぶれにくく、取れにくいという性質があり、撥水効果の耐久性にも優れている。

【0097】

本実施例の撥水表面6002は、例えばフード、ライトカバー、窓などの表面に適用することが可能である。この場合、これらへの撥水表面6002の形成方法としては、実施例3と同様の遠心成型法により、撥水表面を形成したい部材を成型して微小突起物6001を直接形成してもよいし、撥水表面を形成したい部材とは別に遠心成型法によって撥水表面6002を形成した成型物を成型し、これを粘着剤等によって前記撥水表面6002を形成したい部材に貼り付けてもよい。

【0098】

本実施例の撥水表面6002によれば、従来一般的に用いられている撥水コート処理などの必要がなく、材料表面そのものの改質を1転写で簡便に行うことができる。

【0099】

以上成型物6000の表面に撥水性をもたせる場合について説明したが、親水性を持たせる場合には、微小突起物6001に親水性を有する樹脂や石英ガラスなどの材料を用いれば、撥水表面を形成する場合と同様、簡単に親水表面を形成することができる。

【実施例7】

【0100】

次に、実施例7について説明する。本実施例では、成型物上に形成した微小突起物を無染色発色構造として適用した例を説明する。図25は本実施例の無染色発色構造を有する成型物を示す図である。図において、成型物7000の表面には、微小突起物7001が形成されており、これにより無染色発色構造7002が形成されている。

【0101】

かかる無染色発色構造7002の発色原理について説明すると、微小突起物7001へ入射した可視光は、この微小突起物7001において干渉を起こしながら反射し、あたかも成型物7000が発色したかのように見せることができる。図25に示したように、微小突起物7001の間隔(ピッチ)P1,P2を変えることで、可視光の干渉度が変化し、見える色調を変えることが可能である。例えば、波長λ1、λ2、・・・の成分を含む白色光を微小突起物7002に入射すると、小さいピッチP1からの反射光はλ1(例えば青色)の光となり、大きいピッチP2からの反射光はλ2(例えば黄色)となる。

【0102】

微小突起物7001の間隔を広げるにつれて、長波長色の干渉が強まり、青、緑、黄、赤の順に色を変化させることができる。このように、突起物の間隔を調整することにより、染料や顔料を使用しなくとも、成型物7000を色付けしたかのように見せることができる。また、場所ごとに色彩を変化させることも可能である。また、本実施例の無染色発色構造7002では、干渉光を利用しているため、見る角度によって色調を変化させることができる。

【0103】

また、微小突起物7001の直径、高さを変化させることでも同様に可視光の干渉度を変化させることができ、これにより色彩を変化させることが可能である。

【0104】

本実施例の無染色発色構造7002では、可視光の干渉が起きるように、用いる微小突起物7001の直径は100nmから2000nm、微小突起物7001の間隔は100nmから2000nmが好ましい。

【0105】

このような本実施例の無染色発色構造7002は、成型物7000を、車載シート、アクセサリー、ホログラフィーなどへ貼り付けるなどして、これらに適用することが可能である。

【実施例8】

【0106】

次に、実施例8について説明する。本実施例では、微小突起物を反射防止層として適用した例を説明する。図26は本実施例の反射防止層を有する成型物を示す図である。図において、成型物8000の表面には、微小突起物8001が形成されており、これにより反射防止層8002が形成されている。

【0107】

前記微小突起物8001は、直径1μm以下であり、このような微小突起物8001によって構成される反射防止層8002は、成型物8000を、例えば、ディスプレイのカバーガラスや、光通信用光学基板、自動車用ライトカバーなどの表面に貼り付けるなどして、これらの表面に形成することができる。

【0108】

本実施例の反射防止層8002においては、微小突起物8001の直径、間隔、高さ、あるいは断面形状を調整し、反射防止層8002内の微小突起物8001の誘電体領域と微小突起物8001の存在しない空気領域との比率を変えることができる。そのため、微小突起物8001で構成される反射防止層8002内の実効的な屈折率(以下、屈折率と略す)を任意に調整でき、成型物8000表面での反射光を抑制することができる。

【0109】

反射防止層8002における屈折率(nAR)及び厚さ(tAR)の理想条件は以下の式で表わされる。

屈折率:nAR=(nsub・nair)1/2

厚さ:tAR=λ/(4nAR)

nsub:基板の屈折率、nair:空気の屈折率、λ:設計波長

例えば、基体(ガラスを想定)の屈折率が1.5、λが1550nmの場合には、上式より反射防止層8002の屈折率は1.22、厚さは約320nmとなる。このように、反射防止層8002として必要とされるパラメータを算出し、微小突起物8001の形状、配置を調整することにより、ディスプレイのカバーガラスや光通信用光学基板などの反射防止層とすることができる。

【0110】

ここで、反射防止層8002による反射光抑制作用について説明する。図26において、成型物8000の下方に発光素子(図示省略)が配置されている。反射防止層8002は、入射した光が成型物8000と空気との境界で生じる反射光を抑制するために付けられている。反射光抑制の原理について具体的に説明すると、まず、成型物本体8000a表面と反射防止層8002の境界では屈折率差があるため、下方へ戻る反射光#1が生じる。さらに、反射防止層8002と空気の境界でも反射光が生じ、その反射光は反射防止層8002内での多重反射及び反射防止層8002からの透過を繰り返したのち、下方へ戻る反射光#2を形成する。このとき、反射光#1と反射光#2の振幅が等振幅かつ逆位相関係になるとき、2つの反射光が打ち消し合うため、下方へ戻る反射光が無くなる。

【0111】

空気側への透過光に関しては、反射防止層8002を直接通過した透過光#1と、反射防止層8002内での反射を繰り返したのち形成される透過光#2とが、同位相関係になるとき100%の透過率が得られる。

【0112】

上記の無反射条件(全透過条件)を満たす反射防止層の条件が前述の式で表される。なお、光が空気側から入射した場合も、下方から入射した場合と同じ反射防止効果が得られる。また、本実施例では成型物8000の出射光側にのみ反射防止層8002を形成しているが、成型物8000において、入射光側にも同様の反射防止層を形成することで成型物8000の両面における光の反射を防止することができる。図26の構造は、光の位相干渉を利用した反射防止層であるため、設計波長からずれた入射光では、反射防止効果が弱まる。

【0113】

次に、本実施例の反射防止層の他例について説明する。図27は、本実施例の他例の反射防止層を有する成型物を示す図である。

図において、成型物8100の表面には、微小突起物8101が形成されており、これにより反射防止層8102が形成されているが、微小突起物8101は、根本から先端に向けて細くなる略円錐形状に形成されている。これにより、図26に示す反射防止原理とは以下のように異なる。すなわち、微少突起物8101の形状を略円錐形状にすることにより、反射防止層8102内での屈折率を、成型物本体8100aの屈折率から空気の屈折率へと緩やかに変化させることで、屈折率差による不連続面を無くすことができ、反射を抑制することが可能になる。また光の位相干渉を利用していないため、反射率の波長依存性も緩和され、広波長帯域での反射防止効果を得ることができる。そして、波長300nmから700nmの領域において、反射防止層無しの場合に比べて、反射率を1/50以下に抑えることができた。

【0114】

本実施例によれば、微小突起物8101で構成される反射防止層8102内の空気領域を広げることで、ガラス基板の反射防止層として従来より用いられているMgF2の連続膜では困難な、屈折率1.3以下の低屈折率層を実現することができる。従って、例えば屈折率が1.5程度のガラス基板表面からの反射光を抑制する反射防止層を単層で構成することができる。具体的には、従来のMgF2連続膜では屈折率は小さくても1.3程度であるが、本実施例の反射防止層8102では、微小突起物8101の直径や間隔を最適化することによって屈折率を理想条件に近い1.2程度に調整することができる。

【0115】

図に示す成型物8100では、成型物8100の出射光側にのみ反射防止層8102を形成しているが、入射光側にも同様の反射防止層を形成することで成型物の両面における光の反射を防止することができる。

【0116】

以上説明した図26および図27に示す実施例以外にも、成型物8000または成型物8100上の特定の領域毎に、微小突起物8001,8101の直径や間隔を変えることで、同一成型物8000,8100上に異なる波長特性をもつ反射防止層8002,8102を単層又は複層で任意の領域に配置することも可能である。

【図面の簡単な説明】

【0117】

【図1】本発明の第一実施形態における遠心成型機の装置主要部を示す概略断面図。

【図2】図1に示す状態から金型を回転させて遠心成型したときの状態を示す概略断面図。

【図3】本発明の第二実施形態における遠心成型機の装置主要部を示す概略断面図。

【図4】図3に示す状態から回転ドラムを回転させたときの状態を示す概略断面図。

【図5】図4に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図6】本発明の第三実施形態における遠心成型機の装置主要部を示す概略断面図。

【図7】図6に示す状態から金型を回転させたときの状態を示す概略断面図。

【図8】図7に示す状態から被成型物上にモールドを配したときの状態を示す概略断面図。

【図9】本発明の第四実施形態における遠心成型機の装置主要部を示す概略断面図。

【図10】図9に示す状態から金型を回転させたときの状態を示す概略断面図。

【図11】本発明の第五実施形態における遠心成型機の装置主要部を示す概略断面図。

【図12】図11に示す状態からスピンキャスト金型を回転させたときの状態を示す概略断面図。

【図13】図12に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図14】本発明の第六実施形態における遠心成型機の装置主要部を示す概略断面図。

【図15】図14に示す状態から金型を回転させたときの状態を示す概略断面図。

【図16】図15に示す状態から被成型物上にモールドを配置したときの状態を示す概略断面図。

【図17】実施例1の回転ドラム式遠心成型機の装置主要部を示す概略斜視図である。

【図18】図17に示す回転ドラム式遠心成型機を用いた遠心成型のプロセスを示す図。

【図19】実施例3のスピンキャスト型遠心成型機の装置主要部を示す概略斜視図。

【図20−1】図19に示すスピンキャスト型遠心成型機を用いた遠心成型のプロセスを示す図。

【図20−2】図19に示すスピンキャスト型遠心成型機を用いた遠心成型のプロセスを示す図。

【図21】遠心成型法によって成型された実施例5の成型物である細胞培養容器を示す図。

【図22】図21に示す成型物を遠心成型するプロセスを示す図。

【図23】実施例5の成型物である細胞培養容器を用いた培養システムを示す概略図。

【図24】実施例6の撥水表面を有する成型物を示す図。

【図25】実施例7の無染色発色構造を有する成型物を示す図。

【図26】実施例8の反射防止層を有する成型物を示す図。

【図27】実施例8の他の反射防止層を有する成型物を示す図。

【符号の説明】

【0118】

100 遠心成型機

101 金型

102 回転ドラム

103 モールド

104 被成型物

200 遠心成型機

201 金型

202 モールド

300 遠心成型機

301 金型

302 第一モールド

303 第二モールド

400 遠心成型機

401 金型

402 スピンキャスト金型

402a 底板

402b 側板

403 モールド

404 回転軸

500 遠心成型機

501 金型

502 モールド

600 遠心成型機

601 金型

602 第一モールド

603 第二モールド

1000 回転ドラム式遠心成型機

1001 金型

1002 回転ドラム

1003 モールド

1004 回転軸

1005 温調手段

1006 被成型物

1007 成型物

1008 成型品

3000 スピンキャスト型遠心成型機

3001 金型

3002 スピンキャスト金型

3002a 底板

3002b 側板

3003 第一モールド

3004 第二モールド

3005 供給手段

3006 被成型物

3007 回転軸

3008 温調手段

3009 成型物

3010 成形品

5000 細胞培養容器

5001 微小突起物

5002 回転ドラム型遠心成型機

5003 金型

5004 回転ドラム

5005 被成型物

5006 モールド

5007 温調手段

5008 成型物

5100 ポンプ

5101 弁

5102 培養液溜め

5103 導入経路

5104 循環経路

5104 排出経路

6000 成型物

6001 微小突起物

6002 撥水表面

6003 水滴

7000 成型物

7001 微小突起物

7002 無染色発色構造

8000 成型物

8000a 成型物本体

8001 微小突起物

8002 反射防止層

8100 成型物

8100a 成型物本体

8101 微小突起物

8102 反射防止層

【特許請求の範囲】

【請求項1】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、

前記成型面は微細形状を有し、該成型面に、前記金型の回転によって生じる遠心力によって前記被成型物が押しつけられて成型されることを特徴とする遠心成型機。

【請求項2】

微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある前記被成型物の表面に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする請求項1に記載の遠心成型機。

【請求項3】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、

微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある被成型物の表面上に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする遠心成型機。

【請求項4】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、前記金型の成型面側の面に微細形状が形成されたことを特徴とする成型物。

【請求項5】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、該成型面側の面に微細形状が形成され、かつ、

前記成型面に押しつけられた状態にある被成型物の表面にモールドを配置し、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする成型物。

【請求項6】

金型を回転させることによって生じる遠心力により可塑化した状態にある被成型物を前記金型の成型面に押しつけ、該成型面に押しつけられた状態にある被成型物の表面上にモールドを配置した後、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする成型物。

【請求項1】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、

前記成型面は微細形状を有し、該成型面に、前記金型の回転によって生じる遠心力によって前記被成型物が押しつけられて成型されることを特徴とする遠心成型機。

【請求項2】

微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある前記被成型物の表面に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする請求項1に記載の遠心成型機。

【請求項3】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を前記金型の成型面に押しつけて成型を行う遠心成型機であって、

微細形状を一面側に形成したモールドを備え、該モールドは、前記金型の回転によって前記成型面に押しつけられた状態にある被成型物の表面上に前記一面側を向けて配置され、該モールドの一面側は、前記金型を回転させることによって生じる遠心力によって、前記可塑化した状態にある被成型物に押しつけられることを特徴とする遠心成型機。

【請求項4】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、前記金型の成型面側の面に微細形状が形成されたことを特徴とする成型物。

【請求項5】

金型を回転させることによって生じる遠心力により、可塑化した状態にある被成型物を、微細形状を有する前記金型の成型面に押しつけることにより、該成型面側の面に微細形状が形成され、かつ、

前記成型面に押しつけられた状態にある被成型物の表面にモールドを配置し、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする成型物。

【請求項6】

金型を回転させることによって生じる遠心力により可塑化した状態にある被成型物を前記金型の成型面に押しつけ、該成型面に押しつけられた状態にある被成型物の表面上にモールドを配置した後、前記金型を回転させることによって生じる遠心力により、微細形状を形成した前記モールドの一面側を前記可塑化した状態にある被成型物に押しつけることにより、前記成型面側とは反対側の面に微細形状が形成されたことを特徴とする成型物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20−1】

【図20−2】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20−1】

【図20−2】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2006−15598(P2006−15598A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−195474(P2004−195474)

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]