遠心薄膜蒸発装置及びその運転方法

【課題】

本発明の課題は、光学異性体化と熱分解が少ないラクチド等の環式縮合物を得られ、高品質のポリ乳酸等のポリマーを得ることである。

【解決手段】

遠心薄膜蒸発装置において、原料液の供給口42は反応槽38の一端側に、排気口43は他端側の胴体頂部に設置され、反応槽38の胴体底部に溜まる原料液を、翼39によりかき上げ、遠心力により反応槽38胴体内壁面に沿って液膜を形成させ、翼39の後部の堰40により液膜からの漏洩を抑制し、液膜厚計36により液膜の厚さを計測して、設定された液膜厚さとなるよう原料液の供給量が制御し、液膜からの蒸気は反応槽38の中央部空間、堰40の内側を通り、排気口43から排気されるように構成した。

本発明の課題は、光学異性体化と熱分解が少ないラクチド等の環式縮合物を得られ、高品質のポリ乳酸等のポリマーを得ることである。

【解決手段】

遠心薄膜蒸発装置において、原料液の供給口42は反応槽38の一端側に、排気口43は他端側の胴体頂部に設置され、反応槽38の胴体底部に溜まる原料液を、翼39によりかき上げ、遠心力により反応槽38胴体内壁面に沿って液膜を形成させ、翼39の後部の堰40により液膜からの漏洩を抑制し、液膜厚計36により液膜の厚さを計測して、設定された液膜厚さとなるよう原料液の供給量が制御し、液膜からの蒸気は反応槽38の中央部空間、堰40の内側を通り、排気口43から排気されるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料液を化学反応させて製品蒸気を生成させ、これを回収する遠心薄膜蒸発装置及びその運転方法に関する。

【背景技術】

【0002】

一般に、遠心薄膜蒸発装置は薄膜化により蒸発面積や伝熱係数が大きくできるので、短時間で高濃縮するプロセスに適している。特に、果汁,肉・魚介エキス等の食品など、温度にデリケートな製品の濃縮に適用される。又、お茶やコーヒーの香り成分が製品の場合には発生蒸気を凝縮して回収する場合にも適用される。後者の場合、原料液からの蒸気生成をできる限り多くすることで、製品に対する原料収率を向上することができる。特に、原料液の大部分が製品蒸気になりうる場合、残渣(濃縮液)のドレン量を極力減らすことが重要である。ここで、原料の濃縮液が製品となる場合の原料の蒸気を、便宜上製品蒸気と呼ぶ。

【0003】

また、触媒等の添加物を介した化学反応により原料液から製品蒸気が生成する場合、上記に加えて、製品蒸気の品質,生成量を安定化する上で、原料液中に添加物を一定の濃度で均一に分散させつつ薄膜化することが重要となる。

【0004】

このような事例の一つに、生分解性プラスチックの1つであるポリ乳酸の開環重合反応において、原料となるLL−ラクチドの合成がある。LL−ラクチドはL−乳酸の環状二量体であり、通常は、乳酸が数個から数十個エステル結合した縮合物(オリゴマー)を減圧環境下で加熱・溶融し、これに2−エチルヘキサン酸スズ,酸化アンチモン等の触媒を添加して解重合反応を起こすことにより蒸気として得られる。

【0005】

解重合反応により、オリゴマーを構成する乳酸骨格は大部分LL−ラクチドに変換されること、LL−ラクチドは熱分解反応,光学異性体化反応により熱劣化しやすいことなどから、遠心薄膜蒸発装置の使用が適すると考えられる。

【0006】

これらの用途に適用する代表的な遠心薄膜蒸発装置の例としては、〔特許文献1〕に記載されているように、反応槽の一端から原料液を連続供給し、原料液を攪拌翼の遠心力により持ち上げて反応槽内壁に沿って薄膜化させて蒸気を発生させ、他端から発生蒸気を連続排出すると共に、濃縮液をドレン穴から連続排出する構造の装置がある。

【0007】

ドレン穴は、反応槽底部でかつ攪拌翼の蒸気排出口側の端部近傍に設置され、蒸気排出口は、その後ろの領域の反応槽頂部に設置される。このため、反応槽内部には攪拌翼の後ろにドレン穴,蒸気排出口を有する空間がある。原料の濃縮液が製品の場合、原料液の一部が製品蒸気となり回収される場合は、濃縮液をドレンから連続排出する方式は有効である。

【0008】

しかし、原料液の大部分を製品蒸気となる場合は、原料収率向上のため、ドレン穴を閉じた運転を行うため、蒸気生成量が低下してくる。すなわち、蒸気を発生しない残渣の割合が高まった段階で、断続的にドレンを行う場合は、次の問題が生じる可能性がある。

【0009】

反応槽内の上記した後部空間には、攪拌翼により形成された液膜から漏れてきた原料液が流れ出し溜まることが予想される。この液溜まりは薄膜化されていないため、蒸気の生成が極めて遅くなり、滞留時間が著しく長くなる。このため、製品蒸気の生産速度が低下し、熱劣化に伴う製品品質の低下を引き起こす場合がある。

【0010】

また、〔特許文献2〕に記載のものでは、LL−ラクチドの合成工程において、解重合反応を短時間で終了させて光学異性体化を抑制するため、反応槽に薄膜蒸発装置を適用している。しかし、光学異性体化を抑制する観点から薄膜蒸発装置をどのように利用するのが適切かは、記載されていない。このため、解重合時における光学異性体化の抑制は困難な状態であった。

【0011】

【特許文献1】特許1349759号公報

【特許文献2】特開平10−168077号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、溶融状態の液体原料から製品蒸気を高収率で回収することができる遠心薄膜蒸発装置及びその運転方法を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明の遠心薄膜蒸発装置及びその運転方法は、反応槽の一端から原料液を連続供給し、原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端のドレン穴よりも後方に設けられた排気口から発生蒸気を連続排出し、ドレン穴と発生蒸気の排出口の間で翼の後方の領域に、反応槽内壁に沿ってドーナツ状の堰を設け、液膜の厚さを計測して液膜厚さを設定値となるように制御するものである。

【0014】

又、ドーナツ状の堰の高さが反応槽内壁と攪拌翼の間のギャップ幅よりも大きく形成したものである。又、原料供給系または反応槽本体に反応槽内部に添加物を供給するノズルが設置されているものである。

【0015】

又、原料液から蒸気を発生させてこれを排出,回収する方法であって、液膜の厚さを測定し、反応槽内に添加物を加えると共に、原料液を反応槽内に連続供給してこれと添加物を翼の運転により混合し、蒸気を生成させて連続排出させるものである。

【発明の効果】

【0016】

本発明により、高品質の製品蒸気を高収率で合成することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施例として説明する遠心薄膜蒸発装置及び製品蒸気の回収方法は、原料液を加熱、あるいは触媒等の添加剤を用いた分解反応又は解重合反応により生成する製品蒸気の回収に好適である。

【0018】

このような事例には溶融ポリマーの熱分解によるモノマーの回収がある。例えば、ポリエチレン,ポリプロピレン,ポリスチレン等の廃材を熱分解してエチレン,プロピレン,スチレンのモノマーを回収する。回収されたモノマーはポリマーの原料として再利用することができる。或いは、ポリ乳酸やポリグリコール酸の合成工程において中間物質であるラクチド,グリコリドといったヒドロキシカルボン酸などの環状縮合物の製造についても好適と考えられる。

【0019】

触媒以外の添加物の例としては、酸化防止剤,安定剤,紫外線吸収剤,顔料,着色剤,無機粒子,各種フィラー,離型剤,可塑剤、その他類似のものが挙げられる。これらの添加剤の添加率は任意であるが、主成分に対し50重量%以下、特に30%以下とすることが好ましい。

【0020】

本実施例では、原料液であるポリマー,オリゴマーを溶融状態で連続的に供給し、加熱しつつ必要に応じて触媒と接触させて減圧環境下に置くことで解重合を行い、分解物の蒸気を製品として回収する。なお、反応槽内部の液は解重合反応することで変質し当初の原料液とは異なる状態になっているのが当然であるが、以下では、これらを区別せず、全て原料液と言う。

【0021】

本実施例において、「連続的に合成する」とは、通常の意味の他、原料等の供給と生成物や反応液等の排出を行う時間帯が少なくとも一部重なる場合や、原料等の供給を連続的に行い、生成物や反応液等を連続的に排出する場合を含むものである。

【0022】

ポリマーやオリゴマーが溶融状態にあるためには、加熱温度がこれらの融点以上である必要がある。融点はポリマー又はオリゴマーの重合度分布や原料モノマーの種類,配合率等によって変化するが、通常100〜250℃、好ましくは180〜220℃である。

【0023】

重合反応のための触媒には、合成するポリマーによって好適なものが適宜選択できる。例えば、乳酸やグリコール酸のオリゴマーの解重合に用いられる触媒としては、ポリ乳酸,ポリグリコール酸の開環重合用触媒を用いることができ、例えば、周期表IA族,IVA族,IVB族及びVA族からなる群から選ばれる少なくとも1種の金属又は金属化合物を含む触媒を用いることができる。

【0024】

IVA族に属するものとしては、例えば、有機スズ系の触媒(例えば、乳酸スズ,酒石酸スズ,ジカプリル酸スズ,ジラウリル酸スズ,ジパルミチン酸スズ,ジステアリン酸スズ,ジオレイン酸スズ,α−ナフトエ酸スズ,β−ナフトエ酸スズ,2−エチルヘキサン酸スズ等)、及び粉末スズ等が挙げられる。

【0025】

IA族に属するものとしては、例えば、アルカリ金属の水酸化物(例えば、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等),アルカリ金属と弱酸の塩(例えば、乳酸ナトリウム,酢酸ナトリウム,炭酸ナトリウム,オクチル酸ナトリウム,ステアリン酸ナトリウム,乳酸カリウム,酢酸カリウム,炭酸カリウム,オクチル酸カリウム等),アルカリ金属のアルコキシド(例えば、ナトリウムメトキシド,カリウムメトキシド,ナトリウムエトキシド,カリウムエトキシド等)等が挙げられる。

【0026】

IVB族に属するものとしては、例えば、テトラプロピルチタネート等のチタン系化合物,ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。

【0027】

VA族に属するものとしては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。これらの中でも、有機スズ系触媒又はスズ化合物が活性の点から特に好ましい。

【0028】

触媒は液体、又は粉末状の固体であれば、触媒添加装置により溶融ポリマー又は溶融オリゴマーに添加してから混合液を解重合装置に連続供給し、解重合後の残液を連続排出する方法、解重合装置に直接添加し、連続供給されてきた溶融ポリマー又は溶融オリゴマーと解重合装置内で接触させる方法のいずれも適用可能である。

【0029】

しかし、触媒は所定の寿命の間(触媒活性を有する期間)、溶融ポリマーまたは溶融オリゴマーを解重合させることが可能なので、後者の方法を適用することにより、触媒活性が低下してきた段階で残液を排出し、新しい触媒を添加する方法が効率的である。

【0030】

この他、触媒が固体の場合には、解重合装置内の機器,構造物で溶融ポリマー又は溶融オリゴマーと接触する面の少なくとも一部に担持させる方法がある。この方法では、触媒の添加装置が不要となる反面、上記方法と比べて溶融ポリマー又は溶融オリゴマーとの実際の接触面積が低下するので解重合反応が遅くなる、触媒活性低下のたびに解重合装置内の機器,構造物をメンテナンスする必要がある等の短所がある。

【0031】

本実施例において、遠心薄膜蒸発装置とは、装置内に供給された被濃縮液を遠心力により装置ケーシング内面に被濃縮液を当てて薄い液膜を形成し、装置ケーシング外面からの加熱により蒸発を促すものである。遠心力は、固定された装置ケーシング内に翼が設けられた回転子を設置し、回転する翼により被濃縮液に作用する。

【0032】

本方式では設備規模をコンパクトにできる、翼とケーシングの間のギャップ幅及び翼の回転制御により液膜厚さを制御できる等の長所がある。横型,縦型どちらの遠心薄膜蒸発装置でもよく、いずれについても、装置内に触媒等の添加物を滞留させ、回転子,翼の稼動により触媒を溶融ポリマーまたは溶融オリゴマーに分散させることが可能である。

【0033】

このため、装置の一端から溶融ポリマー又は溶融オリゴマーを連続供給しても、それが環状縮合物蒸気の排出量に見合っていれば滞留量を一定に保てるので、他端から連続排出を行う必要は必ずしもない。

【0034】

供給量が排出量に比べて不足していれば、すなわち液膜が薄くなってきていることが確認されれば、所定の液膜厚さとなるように、原料液の供給量を増やせばよい。逆に多い場合、攪拌翼後方の堰により液膜からの原料液の漏洩は抑制され液膜が厚くなることが確認されるので、所定の液膜厚さとなるよう、原料液の供給量を減らせばよい。

【0035】

触媒活性の低下に伴う解重合反応の効率低下や、溶融ポリマー又は溶融オリゴマーの解重合後の残渣蓄積により滞留量が増大してきた時は、必要に応じてドレン穴より断続的に装置内の液を排出させ、新規に触媒を装置内に添加して運転を再開すればよい。このような観点から、原料液の供給系、または反応槽に触媒等の添加物を供給するノズルを設置するのが望ましい。

【0036】

また、ドレン穴の設置位置は、連続的にドレン排出する場合は攪拌翼よりも後方に設けなければならないが、断続的にドレンを排出する場合は、通常はドレンバルブを閉じて運転するため、攪拌翼にオーバラップする位置であってもよい。この場合、液膜から原料液が漏洩するのを抑制するために、堰は攪拌翼ギリギリのところまで接近して設置させることが可能で、原料液の漏洩スペースを著しく低減することができる。

【0037】

液膜厚さを計測する方法の1つに、遠心力により液膜が反応槽内壁に与える圧力を測定する方法がある。圧力測定は反応槽外面の頂部にレベルゲージを設置してその液面高さを見る方法,圧力センサーを設置して圧力に応じた電圧を測定する方法等がある。

【0038】

特に縦型の遠心薄膜蒸発装置を適用する場合、原料液を反応槽の上部,下部いずれから供給するにせよ、攪拌翼には一部スクリュー機能を持たせることで、重力による液の流下に抗し液膜を保持するための揚力を発生できることが望ましい。

【0039】

以下に、解重合反応のための方法及び装置の実施形態について説明する。以下に示す実施形態は全工程のうちで解重合工程に関するものである。

【0040】

本発明の一実施形態においては、解重合装置として遠心薄膜蒸発装置を用いる。遠心薄膜蒸発装置内は、製品蒸気の凝縮器,不純物の凝縮器を経由して設置されている真空ポンプにより減圧されており、反応槽内には必要に応じて断続的に触媒等の添加物が添加される。

【0041】

原料液である溶融オリゴマーは連続的に遠心薄膜蒸発装置内に供給される。原料液の装置内滞留量は滞留量測定器により計測され、一定となるよう供給量は調節される。攪拌翼後部の堰により、攪拌翼の外部への漏洩が抑制される。遠心薄膜蒸発装置内の添加物は回転子の翼の回転により原料液と混合されると共に遠心力で装置ケーシング内面に押し付けられ、装置ケーシング内面の形状に沿って液膜を形成する。装置ケーシング外面は熱媒体等で加熱されており、装置ケーシング外面から液膜は加熱され、添加物と接触により生成した分解物、即ち製品の蒸発が促進される。分解物を含む蒸気は遠心薄膜蒸発装置の外に排出され、製品蒸気の凝縮器に供給される。ここで製品蒸気は凝縮して回収され、必要に応じて精製工程に移送される。製品蒸気の凝縮器を出た蒸気は不純物の凝縮器に入り、ここで液化される。凝縮した不純物は通常廃棄される場合が多い。不純物の凝縮器を出たガスは真空ポンプを経由して、系外に放出される。

【0042】

上記の遠心薄膜蒸発装置の方式は、固定された装置ケーシング内で翼を回転させて遠心力を与える方式であり、通常、回転軸に平行な板状の翼が用いられ、多くは、回転軸から放射状に設置される。その他の方式には、ねじれを加えスクリュー状にした翼を用いるものもある。遠心薄膜蒸発装置は、回転軸が地面に水平に設置されるもの、垂直に設置されるもの、その中間の角度に設置されるもののいずれでも良い。

【0043】

滞留量測定器については、例えば液ヘッド,溶融オリゴマーの誘電率,差圧等を利用した液面計が適用可能である。

【0044】

遠心薄膜蒸発装置の液膜量が時間と共に増大してきた場合には、触媒等の添加物の活性が低下してきたものとみなし、一度装置ドレンから内部反応液を排出した後、所定量の原料液に添加物を添加して混合した後、装置運転を再開し、原料液の連続供給,製品蒸気の連続排出を開始する。なお、固体触媒を添加物としてケーシング内面等に固定,設置する場合は、触媒の供給操作は不要となる。

【0045】

製品蒸気の凝縮器、及び不純物の凝縮器は、製品蒸気がラクチド等の環式縮合物の場合、金属管を隔てて蒸気と冷媒が間接的に接触する表面凝縮器が望ましい。これは環式縮合物が水を含む冷媒と直接接触すると分解して酸を生成するためである。又、酸触媒として重合反応の進捗を阻害する上、凝縮器等の材料腐食を引き起こす可能性がある。

【0046】

不純物の凝縮物には、光学異性体成分等、融点が低いものが含まれる場合があり、水と接触すると酸を生成するので腐食を引き起こす可能性がある。環式縮合物に対し不活性な冷媒を用いる場合は、このような問題は生じないが、冷媒を十分乾燥させて湿分を低減する必要がある。

【0047】

以下、本発明を実施例により詳細に説明する。

【実施例1】

【0048】

図1は、本実施例のポリ乳酸合成の工程を示す図である。原料モノマー(乳酸)100は、濃縮工程101,濃縮物の縮合工程102,オリゴマーの解重合工程103,環状縮合物の精製工程104,開環重合工程105,残存モノマーの処理工程106,ポリマーの乾燥工程107で構成されている。これらの工程は、ポリマーの性状,プロセスの必要性に応じて省略でき、途中で他の工程を追加しても良い。また、残存モノマーの処理工程には、減圧環境下でのモノマーの脱離,除去,融点以下の温度における固相重合等の方式が選択できる。これらの工程のうち、本実施例の遠心薄膜蒸発装置は、オリゴマーの解重合工程に適用されている。

【0049】

図2は、本実施例の遠心薄膜蒸発装置を乳酸オリゴマーの連続解重合工程に適用した構成図である。

【0050】

図2に示すように、濃縮物の縮合工程102からのオリゴマーは、オリゴマー供給槽1に貯留される。オリゴマー供給槽1はバルブ16を介して送液ポンプ10に接続され、触媒供給槽2は、バルブ17を介して送液ポンプ11に接続され、送液ポンプ10,送液ポンプ11は、連続解重合装置3に接続されている。

【0051】

連続解重合装置3には、熱媒体加熱装置32が接続され、熱媒体加熱装置32は、送液ポンプ31を介して後述する連続解重合装置3の熱媒体ジャケット33に接続されている。連続解重合装置3の液膜部分には、熱電対27が設置され、熱電対27は温度調節器

28に接続され、温度調節器28は熱媒体加熱装置32に接続されている。

【0052】

連続解重合装置3の装置ドレン口35は、バルブ18,送液ポンプ12を介してドレン回収槽4に接続され、ドレン回収槽4にはバルブ21を介して送液ポンプ15が接続されている。連続解重合装置3の蒸気排気口34は、バルブ22を介してラクチドの凝縮器5に接続され、凝縮器5はバルブ23を介して不純物の凝縮器7に接続され、凝縮器7はバルブ25を介して真空ポンプ9に接続されている。

【0053】

凝縮器5の底部は、バルブ24を介してラクチド回収槽6に、ラクチド回収槽6はバルブ19,送液ポンプ13を介して精製工程に接続されている。凝縮器7の底部は、バルブ26を介して不純物回収槽8に、不純物回収槽8はバルブ20を介して送液ポンプ14に接続されている。

【0054】

連続解重合装置3のケーシング30の外面には、熱媒体ジャケット33が設けられ、ケーシング30の内側には、回転軸に設けられた翼29が設置されている。

【0055】

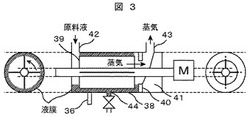

連続解重合装置3として、図3に回転軸が地面に水平に設置される横型の遠心薄膜装置を、図4に回転軸が地面に垂直に設置される縦型の遠心薄膜装置を示す。

【0056】

横型の遠心薄膜装置には、図3に示すように、反応槽38の一端側に原料液が供給される供給口42が設けられ、反応槽38の他端側の胴体頂部に蒸気の排出口43が設けられている。供給口42から供給された原料液は、反応槽38の胴体底部に溜まるが、翼39によりかき上げられ、遠心力により反応槽38の内面に沿って形成される液膜となる。翼39の後部には、堰40が設けられており、液膜が後部に流れるのを防止している。堰

40の後部には、スペーサー41が設置され、漏洩液が発生しても液溜りが生じないようになっている。反応槽38の胴体底部には、液面計である液膜厚計36が設置され、計測された液膜の厚さは、図示しない制御装置にフィードバックされ、送液ポンプ10を制御するようになっている。ドレン口44は、反応槽38の胴体底部であれば、翼39が設けられている位置で原料液の供給口42と反応槽38の間に設置することができる。

【0057】

縦型の遠心薄膜装置には、図4に示すように、ガスを上部から排気するため、反応槽

38の翼39よりも上部に排気口43が設けられ、反応槽38の底部に原料液の供給口

42とドレン口44が設けられている。供給口42から供給された原料液は、反応槽38の底部に溜まるが、翼39により揚力と遠心力を受け、反応槽38胴体内壁面に沿って液膜を形成する。翼39の上部には、堰40が設けられており、液膜が上部に上昇するのを防止している。反応槽38には、液膜厚計36が設けられ、計測された液膜の厚さは、図示しない制御装置にフィードバックされ、送液ポンプ10を制御するようになっている。ここで、液膜に保持される原料液の量をモニターするようにしてもよい。

【0058】

ここで、縦型の遠心薄膜装置は、横型の遠心薄膜装置と比べて、攪拌翼39により原料液に揚力を与えて重力による流下に抗する必要があるが、翼の回転軸についてたわみの影響が少なく、スケールアップに適する。

【0059】

又、凝縮器5,凝縮器7は、それぞれ必要に応じて複数段設置してもよく、その接続は、直列,並列いずれでもよい。また、オリゴマー供給槽1,送液ポンプ10〜15,バルブ16〜26は省略することができる。

【0060】

このように構成された乳酸オリゴマーの連続解重合工程の動作を説明する。

【0061】

バルブ16を開き、送液ポンプ10を稼動させて、溶融オリゴマーをオリゴマー供給槽1から連続解重合装置3に連続供給する。連続解重合装置3へは触媒供給槽2から必要に応じて、バルブ17を開き、送液ポンプ11を稼動させて触媒が供給されるが、図示しないスタティックミキサーにより溶融オリゴマーに分散されてから連続解重合装置3に供給される。ここで、スタティックミキサーは、必要に応じて通常の攪拌機を適用でき、連続解重合装置3での混合効果が十分であれば省略することもできる。

【0062】

連続解重合装置3では、内部の翼29が回転し、翼29により溶融オリゴマーと触媒が混合され混合液となる。混合液は翼29の遠心力を受け、ケーシング30の内面に押し付けられて液膜を形成する。連続解重合装置3内の溶融オリゴマーの滞留量は液膜厚計36により測定され、液膜の厚さが一定となるように送液ポンプ10の回転速度が調節される。

【0063】

液膜部分に設置された熱電対27により、液膜温度を測定し、熱電対27の計測値は温度調節器28に送られる。ケーシング30の外面は、温度調節器28からの制御信号により、熱媒体加熱装置32が制御されて熱媒体ジャケット33での混合液温度が200℃となるように加熱される。ケーシング30の外面が加熱されると、触媒との接触により溶融オリゴマーが解重合して生成したラクチドは、液膜から蒸発する。

【0064】

バルブ22〜26を開くと、排気口34から蒸気が排出される。排出された蒸気はラクチドの凝縮器5に供給される。凝縮器5で、ラクチドは融点95〜98℃に近い温度まで冷却されて凝縮し、ラクチド回収槽6に流下して回収される。ラクチド回収槽6に回収後、バルブ19を開き、送液ポンプ13を稼動させて、精製工程に移送される。

【0065】

蒸気は、凝縮器5から不純物の凝縮器7に入り、不純物はメソラクチドの融点53℃に近い温度まで冷却されて凝縮し、不純物回収槽8で回収される。不純物の凝縮物は、バルブ20を開き、送液ポンプ14を稼動させて、系外に排出される。残りのガスは、凝縮器7から真空ポンプ9で吸引されて、系外に放出される。

【0066】

連続解重合装置3の外に排出された物質の重量が低下した場合は、触媒活性が低下したとみなせるので、送液ポンプ10を一度停止した後、バルブ18を開き、送液ポンプ12により、装置ドレン口35から反応液をドレン回収槽4に排出する。ドレン回収槽4に貯留されたドレン液は、バルブ21を開き、送液ポンプ15を稼動させて、系外に排出される。排出されたドレン液はそのまま廃棄物としても良いが、さらに真空環境下での処理等を行い、乳酸類を蒸発・回収した後、その残渣を廃棄することで原料収率改善,廃棄物量低減に寄与できる場合がある。

【0067】

装置ドレン口35から反応液をドレン回収槽4に排出した後に、送液ポンプ10を稼動させて溶融オリゴマーの供給を開始し、バルブ17を開き、送液ポンプ11を稼動させて所定量の触媒を添加し、装置運転を再開する。

【0068】

連続解重合装置3の供給口42から供給された原料液は反応槽38の胴体底部に溜まり、翼39によりかき上げ、揚力,遠心力により反応槽38胴体内壁面に沿って液膜を作る。液膜厚計36により液膜の厚さが計測され、設定した厚さとなるよう、原料液の供給量が制御される。液膜から生成したラクチド蒸気は反応槽38における液膜内側の中央部空間、ドーナツ形状の堰40の内側を通り、排気口43に到達し、排気される。

【0069】

実施例1の連続解重合装置3によって粗ラクチドを合成した。本実験で用いたオリゴマーは数平均分子量630であった。連続解重合装置3におけるオリゴマーの滞留時間5h,液膜厚さ5cm,触媒(2−エチルヘキサン酸スズ)濃度0.7kg/m3の時、解重合工程での光学異性体化率の増加は1%であった。ここで、オリゴマーの滞留時間は、溶融オリゴマーの供給流量と蒸気排気口34から排出される蒸気の凝縮物の流量が等しく、液膜厚さが安定化した時の溶融オリゴマー供給流量を、連続解重合装置3における溶融オリゴマー滞留量で割った値で定義した。また、本ラクチドを用いて開環重合したポリ乳酸の着色はb値で2.5 であり、解重合時の熱分解の影響は小さいと考えられる。

【0070】

〔比較例〕

実施例1と同じオリゴマーを用いて、従来のタンク式反応槽でバッチ方式による解重合を行った。解重合時間10h,初期液面高さ80cm,初期触媒濃度5kg/m3 の条件で実施した。その結果、生成したラクチドについて、解重合工程での光学異性体化率の増加は9%、本ラクチドを用いて開環重合したポリ乳酸の着色はb値で4.4であった。

【0071】

このことから、実施例1の方法により、光学異性体化と熱分解が少ないラクチド等の環式縮合物を得られ、高品質のポリ乳酸等のポリマーが得られることが明らかとなった。

【0072】

以上、本実施例によれば、攪拌翼により形成される液膜の厚さ、又は液膜に保持される原料液の量をモニターし、液膜から原料液が反応槽内部の攪拌翼後方の空間に漏洩するのを抑制する堰を設けているので、製品蒸気の生産速度と製品品質を安定化させることができる。

【0073】

また、反応槽内部に液膜厚さよりも高いドーナツ形状の堰を設置し、発生蒸気はドーナツ状の堰の内側の空間を通過するようにしているので、発生蒸気の排出を妨げることなく、液膜からの原料液漏洩を抑制できる。ここで、堰の高さを少なくとも反応槽内壁面と攪拌翼の間のギャップ幅よりも大きくしているので、液膜厚さよりも高い堰とすることができる。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施例であるポリマー合成装置の工程を示す図である。

【図2】本実施例の連続解重合装置の構成図である。

【図3】本実施例の連続解重合装置に適用する横型の遠心薄膜蒸発装置の縦断面図である。

【図4】本実施例の連続解重合装置に適用する縦型の遠心薄膜蒸発装置の縦断面図である。

【符号の説明】

【0075】

1 オリゴマー供給槽

2 触媒供給槽

3 連続解重合装置

4 ドレン回収槽

5,7 凝縮器

6 ラクチド回収槽

8 不純物回収槽

9 真空ポンプ

10−15 送液ポンプ

16−26 バルブ

27 熱電対

28 温度調節器

29,39 翼

30 ケーシング

31 送液ポンプ

32 熱媒体加熱装置

33 熱媒体ジャケット

34 蒸気排気口

35 装置ドレン口

36 液膜厚計

37 スタティックミキサー

38 反応槽

40 堰

41 スペーサー

42 原料液供給口

43 排気口

44 ドレン口

【技術分野】

【0001】

本発明は、原料液を化学反応させて製品蒸気を生成させ、これを回収する遠心薄膜蒸発装置及びその運転方法に関する。

【背景技術】

【0002】

一般に、遠心薄膜蒸発装置は薄膜化により蒸発面積や伝熱係数が大きくできるので、短時間で高濃縮するプロセスに適している。特に、果汁,肉・魚介エキス等の食品など、温度にデリケートな製品の濃縮に適用される。又、お茶やコーヒーの香り成分が製品の場合には発生蒸気を凝縮して回収する場合にも適用される。後者の場合、原料液からの蒸気生成をできる限り多くすることで、製品に対する原料収率を向上することができる。特に、原料液の大部分が製品蒸気になりうる場合、残渣(濃縮液)のドレン量を極力減らすことが重要である。ここで、原料の濃縮液が製品となる場合の原料の蒸気を、便宜上製品蒸気と呼ぶ。

【0003】

また、触媒等の添加物を介した化学反応により原料液から製品蒸気が生成する場合、上記に加えて、製品蒸気の品質,生成量を安定化する上で、原料液中に添加物を一定の濃度で均一に分散させつつ薄膜化することが重要となる。

【0004】

このような事例の一つに、生分解性プラスチックの1つであるポリ乳酸の開環重合反応において、原料となるLL−ラクチドの合成がある。LL−ラクチドはL−乳酸の環状二量体であり、通常は、乳酸が数個から数十個エステル結合した縮合物(オリゴマー)を減圧環境下で加熱・溶融し、これに2−エチルヘキサン酸スズ,酸化アンチモン等の触媒を添加して解重合反応を起こすことにより蒸気として得られる。

【0005】

解重合反応により、オリゴマーを構成する乳酸骨格は大部分LL−ラクチドに変換されること、LL−ラクチドは熱分解反応,光学異性体化反応により熱劣化しやすいことなどから、遠心薄膜蒸発装置の使用が適すると考えられる。

【0006】

これらの用途に適用する代表的な遠心薄膜蒸発装置の例としては、〔特許文献1〕に記載されているように、反応槽の一端から原料液を連続供給し、原料液を攪拌翼の遠心力により持ち上げて反応槽内壁に沿って薄膜化させて蒸気を発生させ、他端から発生蒸気を連続排出すると共に、濃縮液をドレン穴から連続排出する構造の装置がある。

【0007】

ドレン穴は、反応槽底部でかつ攪拌翼の蒸気排出口側の端部近傍に設置され、蒸気排出口は、その後ろの領域の反応槽頂部に設置される。このため、反応槽内部には攪拌翼の後ろにドレン穴,蒸気排出口を有する空間がある。原料の濃縮液が製品の場合、原料液の一部が製品蒸気となり回収される場合は、濃縮液をドレンから連続排出する方式は有効である。

【0008】

しかし、原料液の大部分を製品蒸気となる場合は、原料収率向上のため、ドレン穴を閉じた運転を行うため、蒸気生成量が低下してくる。すなわち、蒸気を発生しない残渣の割合が高まった段階で、断続的にドレンを行う場合は、次の問題が生じる可能性がある。

【0009】

反応槽内の上記した後部空間には、攪拌翼により形成された液膜から漏れてきた原料液が流れ出し溜まることが予想される。この液溜まりは薄膜化されていないため、蒸気の生成が極めて遅くなり、滞留時間が著しく長くなる。このため、製品蒸気の生産速度が低下し、熱劣化に伴う製品品質の低下を引き起こす場合がある。

【0010】

また、〔特許文献2〕に記載のものでは、LL−ラクチドの合成工程において、解重合反応を短時間で終了させて光学異性体化を抑制するため、反応槽に薄膜蒸発装置を適用している。しかし、光学異性体化を抑制する観点から薄膜蒸発装置をどのように利用するのが適切かは、記載されていない。このため、解重合時における光学異性体化の抑制は困難な状態であった。

【0011】

【特許文献1】特許1349759号公報

【特許文献2】特開平10−168077号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、溶融状態の液体原料から製品蒸気を高収率で回収することができる遠心薄膜蒸発装置及びその運転方法を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明の遠心薄膜蒸発装置及びその運転方法は、反応槽の一端から原料液を連続供給し、原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端のドレン穴よりも後方に設けられた排気口から発生蒸気を連続排出し、ドレン穴と発生蒸気の排出口の間で翼の後方の領域に、反応槽内壁に沿ってドーナツ状の堰を設け、液膜の厚さを計測して液膜厚さを設定値となるように制御するものである。

【0014】

又、ドーナツ状の堰の高さが反応槽内壁と攪拌翼の間のギャップ幅よりも大きく形成したものである。又、原料供給系または反応槽本体に反応槽内部に添加物を供給するノズルが設置されているものである。

【0015】

又、原料液から蒸気を発生させてこれを排出,回収する方法であって、液膜の厚さを測定し、反応槽内に添加物を加えると共に、原料液を反応槽内に連続供給してこれと添加物を翼の運転により混合し、蒸気を生成させて連続排出させるものである。

【発明の効果】

【0016】

本発明により、高品質の製品蒸気を高収率で合成することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施例として説明する遠心薄膜蒸発装置及び製品蒸気の回収方法は、原料液を加熱、あるいは触媒等の添加剤を用いた分解反応又は解重合反応により生成する製品蒸気の回収に好適である。

【0018】

このような事例には溶融ポリマーの熱分解によるモノマーの回収がある。例えば、ポリエチレン,ポリプロピレン,ポリスチレン等の廃材を熱分解してエチレン,プロピレン,スチレンのモノマーを回収する。回収されたモノマーはポリマーの原料として再利用することができる。或いは、ポリ乳酸やポリグリコール酸の合成工程において中間物質であるラクチド,グリコリドといったヒドロキシカルボン酸などの環状縮合物の製造についても好適と考えられる。

【0019】

触媒以外の添加物の例としては、酸化防止剤,安定剤,紫外線吸収剤,顔料,着色剤,無機粒子,各種フィラー,離型剤,可塑剤、その他類似のものが挙げられる。これらの添加剤の添加率は任意であるが、主成分に対し50重量%以下、特に30%以下とすることが好ましい。

【0020】

本実施例では、原料液であるポリマー,オリゴマーを溶融状態で連続的に供給し、加熱しつつ必要に応じて触媒と接触させて減圧環境下に置くことで解重合を行い、分解物の蒸気を製品として回収する。なお、反応槽内部の液は解重合反応することで変質し当初の原料液とは異なる状態になっているのが当然であるが、以下では、これらを区別せず、全て原料液と言う。

【0021】

本実施例において、「連続的に合成する」とは、通常の意味の他、原料等の供給と生成物や反応液等の排出を行う時間帯が少なくとも一部重なる場合や、原料等の供給を連続的に行い、生成物や反応液等を連続的に排出する場合を含むものである。

【0022】

ポリマーやオリゴマーが溶融状態にあるためには、加熱温度がこれらの融点以上である必要がある。融点はポリマー又はオリゴマーの重合度分布や原料モノマーの種類,配合率等によって変化するが、通常100〜250℃、好ましくは180〜220℃である。

【0023】

重合反応のための触媒には、合成するポリマーによって好適なものが適宜選択できる。例えば、乳酸やグリコール酸のオリゴマーの解重合に用いられる触媒としては、ポリ乳酸,ポリグリコール酸の開環重合用触媒を用いることができ、例えば、周期表IA族,IVA族,IVB族及びVA族からなる群から選ばれる少なくとも1種の金属又は金属化合物を含む触媒を用いることができる。

【0024】

IVA族に属するものとしては、例えば、有機スズ系の触媒(例えば、乳酸スズ,酒石酸スズ,ジカプリル酸スズ,ジラウリル酸スズ,ジパルミチン酸スズ,ジステアリン酸スズ,ジオレイン酸スズ,α−ナフトエ酸スズ,β−ナフトエ酸スズ,2−エチルヘキサン酸スズ等)、及び粉末スズ等が挙げられる。

【0025】

IA族に属するものとしては、例えば、アルカリ金属の水酸化物(例えば、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等),アルカリ金属と弱酸の塩(例えば、乳酸ナトリウム,酢酸ナトリウム,炭酸ナトリウム,オクチル酸ナトリウム,ステアリン酸ナトリウム,乳酸カリウム,酢酸カリウム,炭酸カリウム,オクチル酸カリウム等),アルカリ金属のアルコキシド(例えば、ナトリウムメトキシド,カリウムメトキシド,ナトリウムエトキシド,カリウムエトキシド等)等が挙げられる。

【0026】

IVB族に属するものとしては、例えば、テトラプロピルチタネート等のチタン系化合物,ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。

【0027】

VA族に属するものとしては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。これらの中でも、有機スズ系触媒又はスズ化合物が活性の点から特に好ましい。

【0028】

触媒は液体、又は粉末状の固体であれば、触媒添加装置により溶融ポリマー又は溶融オリゴマーに添加してから混合液を解重合装置に連続供給し、解重合後の残液を連続排出する方法、解重合装置に直接添加し、連続供給されてきた溶融ポリマー又は溶融オリゴマーと解重合装置内で接触させる方法のいずれも適用可能である。

【0029】

しかし、触媒は所定の寿命の間(触媒活性を有する期間)、溶融ポリマーまたは溶融オリゴマーを解重合させることが可能なので、後者の方法を適用することにより、触媒活性が低下してきた段階で残液を排出し、新しい触媒を添加する方法が効率的である。

【0030】

この他、触媒が固体の場合には、解重合装置内の機器,構造物で溶融ポリマー又は溶融オリゴマーと接触する面の少なくとも一部に担持させる方法がある。この方法では、触媒の添加装置が不要となる反面、上記方法と比べて溶融ポリマー又は溶融オリゴマーとの実際の接触面積が低下するので解重合反応が遅くなる、触媒活性低下のたびに解重合装置内の機器,構造物をメンテナンスする必要がある等の短所がある。

【0031】

本実施例において、遠心薄膜蒸発装置とは、装置内に供給された被濃縮液を遠心力により装置ケーシング内面に被濃縮液を当てて薄い液膜を形成し、装置ケーシング外面からの加熱により蒸発を促すものである。遠心力は、固定された装置ケーシング内に翼が設けられた回転子を設置し、回転する翼により被濃縮液に作用する。

【0032】

本方式では設備規模をコンパクトにできる、翼とケーシングの間のギャップ幅及び翼の回転制御により液膜厚さを制御できる等の長所がある。横型,縦型どちらの遠心薄膜蒸発装置でもよく、いずれについても、装置内に触媒等の添加物を滞留させ、回転子,翼の稼動により触媒を溶融ポリマーまたは溶融オリゴマーに分散させることが可能である。

【0033】

このため、装置の一端から溶融ポリマー又は溶融オリゴマーを連続供給しても、それが環状縮合物蒸気の排出量に見合っていれば滞留量を一定に保てるので、他端から連続排出を行う必要は必ずしもない。

【0034】

供給量が排出量に比べて不足していれば、すなわち液膜が薄くなってきていることが確認されれば、所定の液膜厚さとなるように、原料液の供給量を増やせばよい。逆に多い場合、攪拌翼後方の堰により液膜からの原料液の漏洩は抑制され液膜が厚くなることが確認されるので、所定の液膜厚さとなるよう、原料液の供給量を減らせばよい。

【0035】

触媒活性の低下に伴う解重合反応の効率低下や、溶融ポリマー又は溶融オリゴマーの解重合後の残渣蓄積により滞留量が増大してきた時は、必要に応じてドレン穴より断続的に装置内の液を排出させ、新規に触媒を装置内に添加して運転を再開すればよい。このような観点から、原料液の供給系、または反応槽に触媒等の添加物を供給するノズルを設置するのが望ましい。

【0036】

また、ドレン穴の設置位置は、連続的にドレン排出する場合は攪拌翼よりも後方に設けなければならないが、断続的にドレンを排出する場合は、通常はドレンバルブを閉じて運転するため、攪拌翼にオーバラップする位置であってもよい。この場合、液膜から原料液が漏洩するのを抑制するために、堰は攪拌翼ギリギリのところまで接近して設置させることが可能で、原料液の漏洩スペースを著しく低減することができる。

【0037】

液膜厚さを計測する方法の1つに、遠心力により液膜が反応槽内壁に与える圧力を測定する方法がある。圧力測定は反応槽外面の頂部にレベルゲージを設置してその液面高さを見る方法,圧力センサーを設置して圧力に応じた電圧を測定する方法等がある。

【0038】

特に縦型の遠心薄膜蒸発装置を適用する場合、原料液を反応槽の上部,下部いずれから供給するにせよ、攪拌翼には一部スクリュー機能を持たせることで、重力による液の流下に抗し液膜を保持するための揚力を発生できることが望ましい。

【0039】

以下に、解重合反応のための方法及び装置の実施形態について説明する。以下に示す実施形態は全工程のうちで解重合工程に関するものである。

【0040】

本発明の一実施形態においては、解重合装置として遠心薄膜蒸発装置を用いる。遠心薄膜蒸発装置内は、製品蒸気の凝縮器,不純物の凝縮器を経由して設置されている真空ポンプにより減圧されており、反応槽内には必要に応じて断続的に触媒等の添加物が添加される。

【0041】

原料液である溶融オリゴマーは連続的に遠心薄膜蒸発装置内に供給される。原料液の装置内滞留量は滞留量測定器により計測され、一定となるよう供給量は調節される。攪拌翼後部の堰により、攪拌翼の外部への漏洩が抑制される。遠心薄膜蒸発装置内の添加物は回転子の翼の回転により原料液と混合されると共に遠心力で装置ケーシング内面に押し付けられ、装置ケーシング内面の形状に沿って液膜を形成する。装置ケーシング外面は熱媒体等で加熱されており、装置ケーシング外面から液膜は加熱され、添加物と接触により生成した分解物、即ち製品の蒸発が促進される。分解物を含む蒸気は遠心薄膜蒸発装置の外に排出され、製品蒸気の凝縮器に供給される。ここで製品蒸気は凝縮して回収され、必要に応じて精製工程に移送される。製品蒸気の凝縮器を出た蒸気は不純物の凝縮器に入り、ここで液化される。凝縮した不純物は通常廃棄される場合が多い。不純物の凝縮器を出たガスは真空ポンプを経由して、系外に放出される。

【0042】

上記の遠心薄膜蒸発装置の方式は、固定された装置ケーシング内で翼を回転させて遠心力を与える方式であり、通常、回転軸に平行な板状の翼が用いられ、多くは、回転軸から放射状に設置される。その他の方式には、ねじれを加えスクリュー状にした翼を用いるものもある。遠心薄膜蒸発装置は、回転軸が地面に水平に設置されるもの、垂直に設置されるもの、その中間の角度に設置されるもののいずれでも良い。

【0043】

滞留量測定器については、例えば液ヘッド,溶融オリゴマーの誘電率,差圧等を利用した液面計が適用可能である。

【0044】

遠心薄膜蒸発装置の液膜量が時間と共に増大してきた場合には、触媒等の添加物の活性が低下してきたものとみなし、一度装置ドレンから内部反応液を排出した後、所定量の原料液に添加物を添加して混合した後、装置運転を再開し、原料液の連続供給,製品蒸気の連続排出を開始する。なお、固体触媒を添加物としてケーシング内面等に固定,設置する場合は、触媒の供給操作は不要となる。

【0045】

製品蒸気の凝縮器、及び不純物の凝縮器は、製品蒸気がラクチド等の環式縮合物の場合、金属管を隔てて蒸気と冷媒が間接的に接触する表面凝縮器が望ましい。これは環式縮合物が水を含む冷媒と直接接触すると分解して酸を生成するためである。又、酸触媒として重合反応の進捗を阻害する上、凝縮器等の材料腐食を引き起こす可能性がある。

【0046】

不純物の凝縮物には、光学異性体成分等、融点が低いものが含まれる場合があり、水と接触すると酸を生成するので腐食を引き起こす可能性がある。環式縮合物に対し不活性な冷媒を用いる場合は、このような問題は生じないが、冷媒を十分乾燥させて湿分を低減する必要がある。

【0047】

以下、本発明を実施例により詳細に説明する。

【実施例1】

【0048】

図1は、本実施例のポリ乳酸合成の工程を示す図である。原料モノマー(乳酸)100は、濃縮工程101,濃縮物の縮合工程102,オリゴマーの解重合工程103,環状縮合物の精製工程104,開環重合工程105,残存モノマーの処理工程106,ポリマーの乾燥工程107で構成されている。これらの工程は、ポリマーの性状,プロセスの必要性に応じて省略でき、途中で他の工程を追加しても良い。また、残存モノマーの処理工程には、減圧環境下でのモノマーの脱離,除去,融点以下の温度における固相重合等の方式が選択できる。これらの工程のうち、本実施例の遠心薄膜蒸発装置は、オリゴマーの解重合工程に適用されている。

【0049】

図2は、本実施例の遠心薄膜蒸発装置を乳酸オリゴマーの連続解重合工程に適用した構成図である。

【0050】

図2に示すように、濃縮物の縮合工程102からのオリゴマーは、オリゴマー供給槽1に貯留される。オリゴマー供給槽1はバルブ16を介して送液ポンプ10に接続され、触媒供給槽2は、バルブ17を介して送液ポンプ11に接続され、送液ポンプ10,送液ポンプ11は、連続解重合装置3に接続されている。

【0051】

連続解重合装置3には、熱媒体加熱装置32が接続され、熱媒体加熱装置32は、送液ポンプ31を介して後述する連続解重合装置3の熱媒体ジャケット33に接続されている。連続解重合装置3の液膜部分には、熱電対27が設置され、熱電対27は温度調節器

28に接続され、温度調節器28は熱媒体加熱装置32に接続されている。

【0052】

連続解重合装置3の装置ドレン口35は、バルブ18,送液ポンプ12を介してドレン回収槽4に接続され、ドレン回収槽4にはバルブ21を介して送液ポンプ15が接続されている。連続解重合装置3の蒸気排気口34は、バルブ22を介してラクチドの凝縮器5に接続され、凝縮器5はバルブ23を介して不純物の凝縮器7に接続され、凝縮器7はバルブ25を介して真空ポンプ9に接続されている。

【0053】

凝縮器5の底部は、バルブ24を介してラクチド回収槽6に、ラクチド回収槽6はバルブ19,送液ポンプ13を介して精製工程に接続されている。凝縮器7の底部は、バルブ26を介して不純物回収槽8に、不純物回収槽8はバルブ20を介して送液ポンプ14に接続されている。

【0054】

連続解重合装置3のケーシング30の外面には、熱媒体ジャケット33が設けられ、ケーシング30の内側には、回転軸に設けられた翼29が設置されている。

【0055】

連続解重合装置3として、図3に回転軸が地面に水平に設置される横型の遠心薄膜装置を、図4に回転軸が地面に垂直に設置される縦型の遠心薄膜装置を示す。

【0056】

横型の遠心薄膜装置には、図3に示すように、反応槽38の一端側に原料液が供給される供給口42が設けられ、反応槽38の他端側の胴体頂部に蒸気の排出口43が設けられている。供給口42から供給された原料液は、反応槽38の胴体底部に溜まるが、翼39によりかき上げられ、遠心力により反応槽38の内面に沿って形成される液膜となる。翼39の後部には、堰40が設けられており、液膜が後部に流れるのを防止している。堰

40の後部には、スペーサー41が設置され、漏洩液が発生しても液溜りが生じないようになっている。反応槽38の胴体底部には、液面計である液膜厚計36が設置され、計測された液膜の厚さは、図示しない制御装置にフィードバックされ、送液ポンプ10を制御するようになっている。ドレン口44は、反応槽38の胴体底部であれば、翼39が設けられている位置で原料液の供給口42と反応槽38の間に設置することができる。

【0057】

縦型の遠心薄膜装置には、図4に示すように、ガスを上部から排気するため、反応槽

38の翼39よりも上部に排気口43が設けられ、反応槽38の底部に原料液の供給口

42とドレン口44が設けられている。供給口42から供給された原料液は、反応槽38の底部に溜まるが、翼39により揚力と遠心力を受け、反応槽38胴体内壁面に沿って液膜を形成する。翼39の上部には、堰40が設けられており、液膜が上部に上昇するのを防止している。反応槽38には、液膜厚計36が設けられ、計測された液膜の厚さは、図示しない制御装置にフィードバックされ、送液ポンプ10を制御するようになっている。ここで、液膜に保持される原料液の量をモニターするようにしてもよい。

【0058】

ここで、縦型の遠心薄膜装置は、横型の遠心薄膜装置と比べて、攪拌翼39により原料液に揚力を与えて重力による流下に抗する必要があるが、翼の回転軸についてたわみの影響が少なく、スケールアップに適する。

【0059】

又、凝縮器5,凝縮器7は、それぞれ必要に応じて複数段設置してもよく、その接続は、直列,並列いずれでもよい。また、オリゴマー供給槽1,送液ポンプ10〜15,バルブ16〜26は省略することができる。

【0060】

このように構成された乳酸オリゴマーの連続解重合工程の動作を説明する。

【0061】

バルブ16を開き、送液ポンプ10を稼動させて、溶融オリゴマーをオリゴマー供給槽1から連続解重合装置3に連続供給する。連続解重合装置3へは触媒供給槽2から必要に応じて、バルブ17を開き、送液ポンプ11を稼動させて触媒が供給されるが、図示しないスタティックミキサーにより溶融オリゴマーに分散されてから連続解重合装置3に供給される。ここで、スタティックミキサーは、必要に応じて通常の攪拌機を適用でき、連続解重合装置3での混合効果が十分であれば省略することもできる。

【0062】

連続解重合装置3では、内部の翼29が回転し、翼29により溶融オリゴマーと触媒が混合され混合液となる。混合液は翼29の遠心力を受け、ケーシング30の内面に押し付けられて液膜を形成する。連続解重合装置3内の溶融オリゴマーの滞留量は液膜厚計36により測定され、液膜の厚さが一定となるように送液ポンプ10の回転速度が調節される。

【0063】

液膜部分に設置された熱電対27により、液膜温度を測定し、熱電対27の計測値は温度調節器28に送られる。ケーシング30の外面は、温度調節器28からの制御信号により、熱媒体加熱装置32が制御されて熱媒体ジャケット33での混合液温度が200℃となるように加熱される。ケーシング30の外面が加熱されると、触媒との接触により溶融オリゴマーが解重合して生成したラクチドは、液膜から蒸発する。

【0064】

バルブ22〜26を開くと、排気口34から蒸気が排出される。排出された蒸気はラクチドの凝縮器5に供給される。凝縮器5で、ラクチドは融点95〜98℃に近い温度まで冷却されて凝縮し、ラクチド回収槽6に流下して回収される。ラクチド回収槽6に回収後、バルブ19を開き、送液ポンプ13を稼動させて、精製工程に移送される。

【0065】

蒸気は、凝縮器5から不純物の凝縮器7に入り、不純物はメソラクチドの融点53℃に近い温度まで冷却されて凝縮し、不純物回収槽8で回収される。不純物の凝縮物は、バルブ20を開き、送液ポンプ14を稼動させて、系外に排出される。残りのガスは、凝縮器7から真空ポンプ9で吸引されて、系外に放出される。

【0066】

連続解重合装置3の外に排出された物質の重量が低下した場合は、触媒活性が低下したとみなせるので、送液ポンプ10を一度停止した後、バルブ18を開き、送液ポンプ12により、装置ドレン口35から反応液をドレン回収槽4に排出する。ドレン回収槽4に貯留されたドレン液は、バルブ21を開き、送液ポンプ15を稼動させて、系外に排出される。排出されたドレン液はそのまま廃棄物としても良いが、さらに真空環境下での処理等を行い、乳酸類を蒸発・回収した後、その残渣を廃棄することで原料収率改善,廃棄物量低減に寄与できる場合がある。

【0067】

装置ドレン口35から反応液をドレン回収槽4に排出した後に、送液ポンプ10を稼動させて溶融オリゴマーの供給を開始し、バルブ17を開き、送液ポンプ11を稼動させて所定量の触媒を添加し、装置運転を再開する。

【0068】

連続解重合装置3の供給口42から供給された原料液は反応槽38の胴体底部に溜まり、翼39によりかき上げ、揚力,遠心力により反応槽38胴体内壁面に沿って液膜を作る。液膜厚計36により液膜の厚さが計測され、設定した厚さとなるよう、原料液の供給量が制御される。液膜から生成したラクチド蒸気は反応槽38における液膜内側の中央部空間、ドーナツ形状の堰40の内側を通り、排気口43に到達し、排気される。

【0069】

実施例1の連続解重合装置3によって粗ラクチドを合成した。本実験で用いたオリゴマーは数平均分子量630であった。連続解重合装置3におけるオリゴマーの滞留時間5h,液膜厚さ5cm,触媒(2−エチルヘキサン酸スズ)濃度0.7kg/m3の時、解重合工程での光学異性体化率の増加は1%であった。ここで、オリゴマーの滞留時間は、溶融オリゴマーの供給流量と蒸気排気口34から排出される蒸気の凝縮物の流量が等しく、液膜厚さが安定化した時の溶融オリゴマー供給流量を、連続解重合装置3における溶融オリゴマー滞留量で割った値で定義した。また、本ラクチドを用いて開環重合したポリ乳酸の着色はb値で2.5 であり、解重合時の熱分解の影響は小さいと考えられる。

【0070】

〔比較例〕

実施例1と同じオリゴマーを用いて、従来のタンク式反応槽でバッチ方式による解重合を行った。解重合時間10h,初期液面高さ80cm,初期触媒濃度5kg/m3 の条件で実施した。その結果、生成したラクチドについて、解重合工程での光学異性体化率の増加は9%、本ラクチドを用いて開環重合したポリ乳酸の着色はb値で4.4であった。

【0071】

このことから、実施例1の方法により、光学異性体化と熱分解が少ないラクチド等の環式縮合物を得られ、高品質のポリ乳酸等のポリマーが得られることが明らかとなった。

【0072】

以上、本実施例によれば、攪拌翼により形成される液膜の厚さ、又は液膜に保持される原料液の量をモニターし、液膜から原料液が反応槽内部の攪拌翼後方の空間に漏洩するのを抑制する堰を設けているので、製品蒸気の生産速度と製品品質を安定化させることができる。

【0073】

また、反応槽内部に液膜厚さよりも高いドーナツ形状の堰を設置し、発生蒸気はドーナツ状の堰の内側の空間を通過するようにしているので、発生蒸気の排出を妨げることなく、液膜からの原料液漏洩を抑制できる。ここで、堰の高さを少なくとも反応槽内壁面と攪拌翼の間のギャップ幅よりも大きくしているので、液膜厚さよりも高い堰とすることができる。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施例であるポリマー合成装置の工程を示す図である。

【図2】本実施例の連続解重合装置の構成図である。

【図3】本実施例の連続解重合装置に適用する横型の遠心薄膜蒸発装置の縦断面図である。

【図4】本実施例の連続解重合装置に適用する縦型の遠心薄膜蒸発装置の縦断面図である。

【符号の説明】

【0075】

1 オリゴマー供給槽

2 触媒供給槽

3 連続解重合装置

4 ドレン回収槽

5,7 凝縮器

6 ラクチド回収槽

8 不純物回収槽

9 真空ポンプ

10−15 送液ポンプ

16−26 バルブ

27 熱電対

28 温度調節器

29,39 翼

30 ケーシング

31 送液ポンプ

32 熱媒体加熱装置

33 熱媒体ジャケット

34 蒸気排気口

35 装置ドレン口

36 液膜厚計

37 スタティックミキサー

38 反応槽

40 堰

41 スペーサー

42 原料液供給口

43 排気口

44 ドレン口

【特許請求の範囲】

【請求項1】

反応槽の一端に設けられた供給口から原料液を連続供給し、前記原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端の前記ドレン穴よりも後方に設置された排気口から発生蒸気を連続排出する遠心薄膜蒸発装置であって、前記ドレン穴と前記排出口の間で、翼の後方の領域に反応槽内壁に沿ってドーナツ状の堰を設け、前記液膜の厚さを測定して設定された液膜厚さとなるように前記原料液の供給量を制御する遠心薄膜蒸発装置。

【請求項2】

前記ドーナツ状の堰の高さが反応槽内壁と攪拌翼の間のギャップ幅よりも大きく形成されている請求項1に記載の遠心薄膜蒸発装置。

【請求項3】

前記原料液の供給系、又は反応槽本体に反応槽内部に添加物を供給するノズルが設置されている請求項1又は2に記載の遠心薄膜蒸発装置。

【請求項4】

ドレン穴と前記排出口の間でかつ翼の後方の領域に反応槽内壁に沿ってドーナツ状の堰を設け、前記液膜の厚さを測定して設定された液膜厚さとなるように前記原料液の供給量を制御するものであって、反応槽の一端に設けられた供給口から原料液を連続供給し、前記原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端の前記ドレン穴よりも後方に設置された排気口から発生蒸気を連続排出して製品蒸気を回収する遠心薄膜蒸発装置の運転方法。

【請求項5】

前記ドレン穴のバルブを閉じて装置を運転する請求項4に記載の遠心薄膜蒸発装置の運転方法。

【請求項1】

反応槽の一端に設けられた供給口から原料液を連続供給し、前記原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端の前記ドレン穴よりも後方に設置された排気口から発生蒸気を連続排出する遠心薄膜蒸発装置であって、前記ドレン穴と前記排出口の間で、翼の後方の領域に反応槽内壁に沿ってドーナツ状の堰を設け、前記液膜の厚さを測定して設定された液膜厚さとなるように前記原料液の供給量を制御する遠心薄膜蒸発装置。

【請求項2】

前記ドーナツ状の堰の高さが反応槽内壁と攪拌翼の間のギャップ幅よりも大きく形成されている請求項1に記載の遠心薄膜蒸発装置。

【請求項3】

前記原料液の供給系、又は反応槽本体に反応槽内部に添加物を供給するノズルが設置されている請求項1又は2に記載の遠心薄膜蒸発装置。

【請求項4】

ドレン穴と前記排出口の間でかつ翼の後方の領域に反応槽内壁に沿ってドーナツ状の堰を設け、前記液膜の厚さを測定して設定された液膜厚さとなるように前記原料液の供給量を制御するものであって、反応槽の一端に設けられた供給口から原料液を連続供給し、前記原料液を翼の遠心力により反応槽内壁に沿って液膜を形成して蒸気を発生させ、濃縮液をバルブ付のドレン穴から排出し、他端の前記ドレン穴よりも後方に設置された排気口から発生蒸気を連続排出して製品蒸気を回収する遠心薄膜蒸発装置の運転方法。

【請求項5】

前記ドレン穴のバルブを閉じて装置を運転する請求項4に記載の遠心薄膜蒸発装置の運転方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−161847(P2008−161847A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2007−23(P2007−23)

【出願日】平成19年1月4日(2007.1.4)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成19年1月4日(2007.1.4)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]