適合可能なブレード

【課題】本発明の目的は、凹状のギャップ又は複雑な形状に適合可能なチューブ状構造体を提供することである。

【解決手段】本発明は、チューブ状構造体(32)に係り、互いに円状の関係を有する複数の軸方向部位(30)と、このチューブ状構造体を形成するようにこの軸方向部位と互いに連結するバイアス部位とを有するチューブ状構造体(32)を開示する。チューブ状構造体の軸方向部位は、この構造体のバイアス部位よりも大きな径を有する。

【解決手段】本発明は、チューブ状構造体(32)に係り、互いに円状の関係を有する複数の軸方向部位(30)と、このチューブ状構造体を形成するようにこの軸方向部位と互いに連結するバイアス部位とを有するチューブ状構造体(32)を開示する。チューブ状構造体の軸方向部位は、この構造体のバイアス部位よりも大きな径を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブレーディングされた構造体に係り、特に、軸方向部位とバイアス部位とを有することを特徴とし、この軸方向部位は、バイアス部位よりも大きな径を有する適合可能なブレーディングされた構造体に関する。この適合可能なブレーディングされた構造体は、構造体に充填される標的のギャップの周囲の長さ及び領域の要件を満たすように、数学的に設計されている。

【背景技術】

【0002】

樹脂トランスファー成形は、十数年来行われており、近年、かなり使用されている。この工程は、高い質の複合体を経済的に製造することを可能とする。用語「複合体」は、プラスチック(熱硬化性及び熱可塑性の両方)、金属、セラミックスなどのマトリックス材がプレフォームの形態で繊維を強化することにより補強される材料の一群を本質的に定義するのに使用されてきている。複合体は、最終的な構造が、構成材料(つまり、繊維補強材及びマトリックス材)の特性を組み合わせた特性を示すことから、有利である。

【0003】

この工程によると、樹脂系は、低い粘度と低い圧力とで、乾燥繊維のプレフォームを有する閉鎖した成型ダイに移送される。連続ストランドマット、単方向プレフォーム、織成プレフォーム又は編まれたプレフォームの形態であってもよい上記の乾燥繊維は、閉鎖したモールドに載置され、樹脂は、過剰な圧力又は吸引下で、このモールド内に導入される。この樹脂は、この樹脂自体の発熱性の作用下で硬化し、或いは、硬化工程を完了するように、モールドに熱を適用してもよい。

【0004】

樹脂トランスファー成形の工程は、形状が複雑な低コストの複合部材の製造に使用されてもよい。この部材は、内部のモールドラインと表面を制御された外部のモールドラインとに沿って、連続的な繊維補強性を提供する。他の液体成形工程とは別に樹脂トランスファー成形によって硬化されて、大型の構造体における連続した繊維補強材が配置される。

【0005】

従来、樹脂トランスファー成形は、消費者製品市場に適した適用例に使用されていた。しかしながら、数年来、高強度の樹脂系の開発と、より進んだポンピングシステムの開発とにより、樹脂トランスファー成形は、新たなレベルに進化した。これらの近年の発展は、高強度の複合材のデザイン、特に航空宇宙産業の実用的な製造オプションとして、樹脂トランスファー成形技術を進展させた。

【0006】

航空宇宙産業において、樹脂トランスファー成形工程に最も視認し得る利点としては、複合的で細かい部品を組み合わせて1つの配列とし得る点である。例えば、多くの従来の設計は、副組立体として組み合わされた多くの個々の細部からなる。これらの副組立体は、労力を要するシム入れ、ボンディング、機械的締め付け及びシーリングを通常要する。その結果、これらの副組立体は、組立の許容範囲に起因して、部品間の変動が高くなってしまう。

【0007】

樹脂トランスファー成形では、平滑な表面を提供する。モールド製品であることは、ツールの表面の質と比較して、モールド内部で製造される部品の表面質に匹敵するものである。樹脂トランスファー成形は、完成品における繊維/樹脂の比率の制御性を提供する。この利点によって、軽量で強度の高い部品が製造される。

【0008】

しかしながら、円形の端部を有する複合的で細かい部品が組み合わされる場合、この端部の凹面によって、これらの部品が共につなぎ合わされる位置でギャップが形成されてしまう。図1A及び1Bに示す形状を考慮すると、これらは、複合体のレイアップ(lay−up)の製造中に「放射状のギャップフィラー(radiusgap−filler)」材でしばしば充填される必要のある典型的な断面の一種である。この容量を繊維で充填するひとつの方法は、繊維の個々の端部を載置することである。しかしながら、この方法は、面倒で非効率なものである。この容量を充填する代替的な方法は、多数の繊維の端部を単一のピースに保持するブレーディングされた「ギャップフィラー」部品を使用することである。この代替的な方法の欠点としては、ギャップフィラーが典型的に強固で、可変な断面に容易に適合し得るものではないことである。材料を特定の形状に製造し得る特定のブレイダー(braider)を利用可能であるが、この形状は、単一の適用例にのみ適用可能となってしまう。一般的なチューブ状のブレード(braid)は、可変な形状に幾分適合可能であるが、ブレーディング工程(braidingprocess)の形状の制約によって、例えば、図1A及び1Bなどの凹面又は複雑な形状について、正確な繊維の容量と、正確な周囲の長さとを得ることが困難である。

【0009】

例えば、再び、図1Aの形状を考慮すると、充填されるべき凹状ギャップ又は領域8の側面を、10及び12で示し、充填されるべき凹状ギャップ又は領域8の半径を14で示す。この例において、充填されるべき凹状ギャップ8の側面10及び12の長さを、それぞれ0.500インチとする。さらに、凹状ギャップ8の半径14を約0.500インチとする。このギャップの形状に適合可能とする許容可能なギャップフィラーとして機能するように、ブレードは、図1Aにおける凹状ギャップ8と、同様の断面積(0.054平方インチ)及び周囲の長さ(1.875平方インチ)をおよそ有する必要がある。図2A及び2Bは、図1Aの領域及び周囲の長さの基準を満たすように、円形の形状又はメイポールブレード(maypolebraid)を製造しようとする際に可能である2つの最大範囲(extreme)を示す。1つの場合、ブレードの半径16が0.284インチである図2Aに示すように、その周囲の長さは、1.785インチに固定され、固形のブレードの面積(0.253平方インチ)は、大きすぎる。別の場合、ブレードの半径16が0.131インチである図2Bに示すように、その面積は、0.054平方インチに固定され、固形のブレードの周囲の長さ(0.283インチ)は、小さすぎる。

【0010】

いくつかの場合、マンドレルの使用を介して、従来のメイポールブレードを用いて上述のジレンマを回避することは可能である。事実、各種ブレードは、種々の断面のマンドレルに適合可能な特性を有する。しかしながら、この可能性によって、マンドレルが凹状の形状を有してはならないという制約が課されてしまう。従って、標的となる周囲の凹状の形状を取り囲んでブレイズし、ブレイズした後に所望の凹状の形状にこの周囲を変形することを試みることが典型的に必要である。しかしながら、変形する前の最初の凸状の形状で区切られた領域は、この凹状の形状の標的となる領域よりも、常に大きい。このことを示したのが図3であって、図3は、寸法の小さいコア18を有するブレーディングされたシース(braidedsheath)の円形の断面形状を示し、理想の周囲を有するが大きい内部ボイド領域24を有するものである。繊維の領域が大きすぎる図2Aに示す固形のブレードとは異なり、図3に示すブレードは、領域の要件を適当に満たす寸法の固形の繊維コア22を示す。固形の繊維コア22とブレーディングされたシース20との間のボイド領域24を単方向の繊維で充填する種々の試みは、このコアが単にシースから落ちるため、役に立たない。

【0011】

特許文献1は、図1A及び1Bに示す凹領域を充填する放射状又はギャップのフィラーを開示する。上記で議論したように、ブレーディングされたスリーブは、複数の単方向トウ(ねじられていないフィラメント)を取り囲む。この単方向トウのコアは、均一な断面からなっていてもよく、或いは、特定のギャップに適合するように、その長さ方向に沿って断面が可変であってもよい。この放射状のフィラーは、図1A及び1Bに示すのと実質的に同様の形状の成形表面を含むマンドレル上に形成される。このブレーディングされたスリーブは、単方向トウの周囲にブレーディングされ、その後、粘着付与剤に浸される。この単方向トウを有するブレーディングされたスリーブは、その後、マンドレルの表面に載置され、空気袋(bladder)の中で吸引される。このバッグ型の放射状フィラーは、その後、オートクレーブに載置され、空気袋に吸引力をかけながら、熱をかける。このバッグ型の放射状フィラーは、ブレーディングされたスリーブ上の粘着付与剤が硬化又は半硬化するまで、加熱される。粘着付与剤は半硬化するのみであるので、充填されるべき部品の最終的なトランスファー成形が実行されるまで、上記のブレーディングされたスリーブの連結及び配列を保持する結合剤として機能する。しかしながら、この工程は、時間がかかり、労働力を要し、且つ高価である必要な特定のギャップフィラーを構築するように、特別に設計されたマンドレルを必要とする。

【0012】

従って、可変な断面を有するギャップに適合可能に設計され得る、従来のブレーディング技術を用いて構築され得る、ブレーディングされたギャップフィラーについての要求が未だ存在する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第6,231,941号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、凹状のギャップ又は複雑な形状に適合可能なチューブ状構造体を提供することである。

【課題を解決するための手段】

【0015】

本発明は、チューブ状構造体に係り、互いに円形の関係を有する複数の軸方向部位と、このチューブ状構造体を形成するように、この軸方向部位に相互連結する複数のバイアス部位とを有する。このチューブ状構造体の軸方向部位は、この構造体のバイアス部位よりも大きな径を有する。

【0016】

本発明の他の態様は、適合可能なブレードの形成方法に関する。この方法は、ブレードによって充填されるべきギャップの周囲の長さ及び面積を計算するステップを有する。次に、このギャップの周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数と、円形の軸方向のトウ(tow)の半径とを計算する。これらの計算が完了すると、ブレードのシースを形成する複数の軸方向のトウで、適合可能なブレードが組み立てられる。得たブレードのシースが充填されるべき周囲の長さと面積との要件に基づいて設計されているので、一致して、ギャップは、ブレードで充填される。

【0017】

本発明のさらなる態様は、織成構造を強化する方法に関する。この方法は、互いに円形の関係を有する複数の軸方向部位と、チューブ状構造体を形成するようにこの軸方向部位を互いに連結する複数のバイアス部位とで、チューブ状構造体を設けるステップを有する。このチューブ状構造体の軸方向部位は、バイアス部位の径よりも、大きな径を有する。一度設けられると、このチューブ状構造体は、強化されるべき織成構造体の少なくとも1つの表面に挿入され、且つ一致する。最終的に、織成構造体とチューブ状構造体との組み合わせ物を、樹脂材料で含浸する。

【0018】

本発明を特徴付ける新規な種々の特徴は、本願に添付した特許請求の範囲に特に示しており、これは、本願の開示内容の一部を形成する。より良好に本発明、作用上の利点、及びその使用によって得られる特定の物体を理解するため、添付図面に示す好適実施例についての添付の記載事項について、説明する。なお、添付の図面中、対応する部品には、同様の参照番号を付す。

【図面の簡単な説明】

【0019】

【図1A】繊維で充填されるべき凹状のギャップを示す。

【図1B】繊維で充填されるべき複合ギャップを示し、曲線構造が結合されて形成されたものである。

【図2A】図1Aにおける充填されるべきギャップの周囲の長さと同じ長さを有する公知の固形の円形ブレードを示す。

【図2B】図1Aにおける充填されるべきギャップの面積と同じ面積を有する公知の固形の円形ブレードを示す。

【図3】図1Aにおける充填されるべきギャップの面積と周囲の長さとの両方の要件を満たす小型の固形のコアを有するブレーディングされたシースを示す。

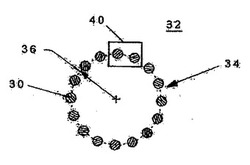

【図4】寸法の大きい軸方向部位を有する本発明の一態様を示す。

【図5】本発明の一実施例による適合可能なブレードを示す。

【図6】先行技術による標準的な三軸設計を示す。

【図7】本発明の一実施例による、転がる間の隣り合う未ブレーディングの軸方向部位又はトウを示す。

【図8】本発明の一実施例による、転がる間の隣り合うブレーディングされた軸方向部位又はトウを示す。

【発明を実施するための形態】

【0020】

例示を目的とし本発明をこれらに限定することを意図するものではない以下の記載は、添付の図面との関係で良好に理解され得るものであって、この図面中、同じ参照符号は、同様の要素及び部品を示すものである。

【0021】

上述し且つ図2A及び2Bに示したように、図1A及び1Bに示す凹状のギャップ又は複雑な形状の面積及び周囲の長さの要件の両方を満たす従来のブレーディングされたチューブ状構造体を設計することは、難しくほぼ不可能である。上述したように、複雑なギャップの面積及び周囲の長さの両方の要件を満たすため、小型の固形の繊維コア22を取り囲むブレーディングされたシース20からなる構造体18は、図3に示すように、構成される。図1Aの面積及び周囲の長さの要件を満たすため、ブレーディングされたシース20の半径26は、0.284インチであり、固形の繊維コア22の半径28は、0.093インチである。固形の繊維コア22の面積は、図1Aの面積の要件を満たし、ブレーディングされたシース20の周囲の長さは、図1Aの周囲の長さの要件を満たす。しかしながら、図3に示すように、ボイド領域24は、固形の繊維コア22とブレーディングされたシース20との間に形成される。ボイド領域24を充填する種々の試みは、固形の繊維コア22がブレーディングされたシース20に単に落ちるため、役にたたない。このことは、最終の複合構造の剥離につながる。

【0022】

従って、本発明は、図4に示すように、大型で、未ブレーディングで、円形の軸方向のトウ又は部位30からなるチューブ状構造体32に関する。軸方向のトウ30は、図3の固形の繊維コア22に使用されるコア材料から構成される。図4に示すように、固形の繊維コア22をブレードの軸方向部位30に移動することにより、適合可能なブレード32は、いまや、コアを有さないシース34からなる。軸方向部位又はトウ30の繊維の面積は、図1Aに示す充填されるべきギャップの全体の面積の要件を満たす。さらに、これらの軸方向部位30の径は、ブレードの周囲の長さが正確に予測され得るように、制御されてきた。ブレード32の半径36は、0.284インチである。図3に示すように、図4の適合可能なブレード32の軸方向の繊維の面積及び周囲の長さは、図1Aで定義する標的と一致する。従って、適合可能なブレードは、標的のギャップ又は複雑な形状を充填するのに使用され、構造体を強化する。

【0023】

充填されるべきギャップ又は複雑な形状の面積及び周囲の長さの数学的な関係は、円形の断面を有する軸方向のトウという単純化された場合、下記に示す通りである。

【0024】

(1)A=(n/2)(πd2/4)

(2)P=(n/2)d

ここで、Aは、ギャップフィラーの所望の面積を示し、

Pは、ギャップフィラーの所望の周囲の長さを示し、

nは、ブレイダー上のキャリア(製造されるにつれ、ブレードを介して、ヤーンの群又は単一のヤーンを運搬するブレーディング機の一部)の数を示し、

n/2は、ブレイダー上の軸方向部位の数を示し、

dは、軸方向トウの径を示す。

【0025】

既知の面積及び周囲の長さについて、上記式(1)及び(2)は、必要とするブレイダー及び軸方向のトウの寸法を定義する。

【0026】

この例を用いると、図1Aに示す要件を上記式(1)及び(2)に代入すると、「n/2」及び「d」の値は、それぞれ、46.3インチ及び0.0385インチとなる。ブレイダーが異なる寸法であるので、96のキャリアのブレイダー(一般的な寸法)に対応する48に、「n/2」を、設定する。ここで、上記式(2)及び48である「n/2」を用いて、「d」31を再計算すると、0.037インチとなる。図5は、この例で定義した、96の適合可能なブレード32の軸方向の断面図を示す。軸方向のトウ30の寸法は、市販の12Kカーボンの単一の端部を使用して達成されるものの代表例となる。

【0027】

図6は、同じ寸法のブレイダー及び標準的な三軸構造を用いた先行技術の設計を示す。ここでは、軸方向のトウの断面30のみを簡単に示す。図6の軸方向のトウ30の上部及び下部又はその他その周りを進む同じ寸法のバイアス繊維のための空間(room)を作成するため、示すように、軸方向のトウ30の間に、スペーシング38が存在する必要がある。その後、ブレードの周囲を標的の値に近接させるため、図6の軸方向のトウ30の寸法は、図5のものよりも小さいことが必要である。従って、適合可能なブレードに対して標準的なブレーディングされた等価物は、軸方向に重みをかけられたその繊維の大部分を有する基準を満たさないことが示されてきた。図6は、図1Aの面積の要件を満たすため、ブレードのコアに未だ必要とされる固形の繊維22の断面を示す。図3に示すように、この断面内のボイド領域24は、コアとシースとが上記の適合可能なブレードの構造と同様に単一の部品として挙動しそうにないように、コアの寸法よりも有意に大きいことが、分かる。このことは、操作性の観点、及び複合体におけるコアとシースとの間に発生する剥離などのものの観点の両方の問題を代表するものである。

【0028】

従来の三軸ブレードを使用して、図3と同様の構造体を形成することが可能である。しかしながら、適合可能なブレードの概念のユニークさは、必要となる繊維の容量のほぼ全てが、軸方向のトウ又は繊維の形態であることである。従って、共に適合可能なブレードを保持するバイアス繊維は、軸方向の繊維に相対して、断面において極度に小さい。適合可能なブレードが、取扱が容易な単一のピースであるという利点を有するが、同時に、互いにおよそ自由に転がり合う軸方向の繊維を高い割合で有し、従って最終的なギャップ又は複雑な形状の断面に良好に適合する能力を有するように、この場合におけるバイアス繊維の機能は、軸方向のトウをおおまかに保持する。従って、本発明の一実施例において、バイアス繊維は、適合可能なブレードにおける強度を補完するためではなく、ブレードが標的となるギャップ又は複雑な形状に挿入され、且つこの構造体が樹脂に含浸されるまで、単にともに軸方向の繊維を保持するために用いられる。

【0029】

本発明の他の実施例において、ブレーディングされたトウは、適合可能なブレード自体の軸方向部位30内に利用される。例えば、図4に示すように、2つの隣り合うトウ40を採用する。三軸ブレードは、繊維の個々の端部又は複数の端部のいずれかを取り込むのが慣例である。これらの端部は、楕円の断面をとり、これらの断面形状は、図7に示すように、予測し制御することが困難である。図8に示すように適合可能なブレードの軸方向の部位において固形のブレードを利用することにより、軸方向のトウの断面形状が円形であることを確信し得る。上記式(1)及び(2)は、より正確になり、従って、適合可能なブレードを既定の周囲の長さと面積との組み合わせに設計し得る能力は、より信頼性のあるものとなる。また、適合可能なブレードのキーとなる特性は、軸方向部位30を、図7及び8に示す既定の形状に一致する場合に互いに転がり合うようにする能力である。図8に示すようにブレーディングされた軸方向のトウの円形の形状は、図7に示す未ブレーディングの軸方向のトウの楕円形の形状に比べて、自身をこの効果に役立てるが、それは、未ブレーディングのトウの楕円形の形状が、互いに転がり合う際により高い摩擦力をもたらすためである。ブレーディングされた形態である軸方向部位の繊維について、個々のフィラメント間の摩擦力は、軸方向部位の質量に対する表面積の比率が、図8に示すブレーディングされた配置についてのものよりも、極めて小さいことから、最小限とされるべきである。

【0030】

軸方向部位にブレードを使用する概念は、ブレードと同様に、極めて堅く円形の断面を有するその他の材料に適用可能である。このことの最も明らかな代替例は、引き抜き成形されたロッドであってもよい。

【0031】

従って、繊維のコア材料が軸方向部位に移動された適合可能なブレードは、マトリックス材を導入する前に充填される必要のある凹状又は複雑なギャップの面積及び周囲の長さの両方の要件を満たすように、設計され得ることを、示してきた。

【0032】

本発明の好適実施例及びその改変について、詳細に述べてきたが、本発明は、この特定の実施例及び改変に限定されるものではなく、添付した特許請求の範囲によって定義される本発明の精神及び範囲から逸脱することなく、その他の改変及び変法も、当業者に有効であり得るものとして、理解されるべきものである。

【符号の説明】

【0033】

8 凹状ギャップ

10 側面

12 側面

14 半径

16 半径

18 構造体

20 ブレーディングされたシース

22 固形の繊維コア

24 ボイド領域

26 半径

28 半径

30 軸方向部位

31 d

32 チューブ状構造体

34 シース

36 半径

38 スペーシング

40 トウ

【技術分野】

【0001】

本発明は、ブレーディングされた構造体に係り、特に、軸方向部位とバイアス部位とを有することを特徴とし、この軸方向部位は、バイアス部位よりも大きな径を有する適合可能なブレーディングされた構造体に関する。この適合可能なブレーディングされた構造体は、構造体に充填される標的のギャップの周囲の長さ及び領域の要件を満たすように、数学的に設計されている。

【背景技術】

【0002】

樹脂トランスファー成形は、十数年来行われており、近年、かなり使用されている。この工程は、高い質の複合体を経済的に製造することを可能とする。用語「複合体」は、プラスチック(熱硬化性及び熱可塑性の両方)、金属、セラミックスなどのマトリックス材がプレフォームの形態で繊維を強化することにより補強される材料の一群を本質的に定義するのに使用されてきている。複合体は、最終的な構造が、構成材料(つまり、繊維補強材及びマトリックス材)の特性を組み合わせた特性を示すことから、有利である。

【0003】

この工程によると、樹脂系は、低い粘度と低い圧力とで、乾燥繊維のプレフォームを有する閉鎖した成型ダイに移送される。連続ストランドマット、単方向プレフォーム、織成プレフォーム又は編まれたプレフォームの形態であってもよい上記の乾燥繊維は、閉鎖したモールドに載置され、樹脂は、過剰な圧力又は吸引下で、このモールド内に導入される。この樹脂は、この樹脂自体の発熱性の作用下で硬化し、或いは、硬化工程を完了するように、モールドに熱を適用してもよい。

【0004】

樹脂トランスファー成形の工程は、形状が複雑な低コストの複合部材の製造に使用されてもよい。この部材は、内部のモールドラインと表面を制御された外部のモールドラインとに沿って、連続的な繊維補強性を提供する。他の液体成形工程とは別に樹脂トランスファー成形によって硬化されて、大型の構造体における連続した繊維補強材が配置される。

【0005】

従来、樹脂トランスファー成形は、消費者製品市場に適した適用例に使用されていた。しかしながら、数年来、高強度の樹脂系の開発と、より進んだポンピングシステムの開発とにより、樹脂トランスファー成形は、新たなレベルに進化した。これらの近年の発展は、高強度の複合材のデザイン、特に航空宇宙産業の実用的な製造オプションとして、樹脂トランスファー成形技術を進展させた。

【0006】

航空宇宙産業において、樹脂トランスファー成形工程に最も視認し得る利点としては、複合的で細かい部品を組み合わせて1つの配列とし得る点である。例えば、多くの従来の設計は、副組立体として組み合わされた多くの個々の細部からなる。これらの副組立体は、労力を要するシム入れ、ボンディング、機械的締め付け及びシーリングを通常要する。その結果、これらの副組立体は、組立の許容範囲に起因して、部品間の変動が高くなってしまう。

【0007】

樹脂トランスファー成形では、平滑な表面を提供する。モールド製品であることは、ツールの表面の質と比較して、モールド内部で製造される部品の表面質に匹敵するものである。樹脂トランスファー成形は、完成品における繊維/樹脂の比率の制御性を提供する。この利点によって、軽量で強度の高い部品が製造される。

【0008】

しかしながら、円形の端部を有する複合的で細かい部品が組み合わされる場合、この端部の凹面によって、これらの部品が共につなぎ合わされる位置でギャップが形成されてしまう。図1A及び1Bに示す形状を考慮すると、これらは、複合体のレイアップ(lay−up)の製造中に「放射状のギャップフィラー(radiusgap−filler)」材でしばしば充填される必要のある典型的な断面の一種である。この容量を繊維で充填するひとつの方法は、繊維の個々の端部を載置することである。しかしながら、この方法は、面倒で非効率なものである。この容量を充填する代替的な方法は、多数の繊維の端部を単一のピースに保持するブレーディングされた「ギャップフィラー」部品を使用することである。この代替的な方法の欠点としては、ギャップフィラーが典型的に強固で、可変な断面に容易に適合し得るものではないことである。材料を特定の形状に製造し得る特定のブレイダー(braider)を利用可能であるが、この形状は、単一の適用例にのみ適用可能となってしまう。一般的なチューブ状のブレード(braid)は、可変な形状に幾分適合可能であるが、ブレーディング工程(braidingprocess)の形状の制約によって、例えば、図1A及び1Bなどの凹面又は複雑な形状について、正確な繊維の容量と、正確な周囲の長さとを得ることが困難である。

【0009】

例えば、再び、図1Aの形状を考慮すると、充填されるべき凹状ギャップ又は領域8の側面を、10及び12で示し、充填されるべき凹状ギャップ又は領域8の半径を14で示す。この例において、充填されるべき凹状ギャップ8の側面10及び12の長さを、それぞれ0.500インチとする。さらに、凹状ギャップ8の半径14を約0.500インチとする。このギャップの形状に適合可能とする許容可能なギャップフィラーとして機能するように、ブレードは、図1Aにおける凹状ギャップ8と、同様の断面積(0.054平方インチ)及び周囲の長さ(1.875平方インチ)をおよそ有する必要がある。図2A及び2Bは、図1Aの領域及び周囲の長さの基準を満たすように、円形の形状又はメイポールブレード(maypolebraid)を製造しようとする際に可能である2つの最大範囲(extreme)を示す。1つの場合、ブレードの半径16が0.284インチである図2Aに示すように、その周囲の長さは、1.785インチに固定され、固形のブレードの面積(0.253平方インチ)は、大きすぎる。別の場合、ブレードの半径16が0.131インチである図2Bに示すように、その面積は、0.054平方インチに固定され、固形のブレードの周囲の長さ(0.283インチ)は、小さすぎる。

【0010】

いくつかの場合、マンドレルの使用を介して、従来のメイポールブレードを用いて上述のジレンマを回避することは可能である。事実、各種ブレードは、種々の断面のマンドレルに適合可能な特性を有する。しかしながら、この可能性によって、マンドレルが凹状の形状を有してはならないという制約が課されてしまう。従って、標的となる周囲の凹状の形状を取り囲んでブレイズし、ブレイズした後に所望の凹状の形状にこの周囲を変形することを試みることが典型的に必要である。しかしながら、変形する前の最初の凸状の形状で区切られた領域は、この凹状の形状の標的となる領域よりも、常に大きい。このことを示したのが図3であって、図3は、寸法の小さいコア18を有するブレーディングされたシース(braidedsheath)の円形の断面形状を示し、理想の周囲を有するが大きい内部ボイド領域24を有するものである。繊維の領域が大きすぎる図2Aに示す固形のブレードとは異なり、図3に示すブレードは、領域の要件を適当に満たす寸法の固形の繊維コア22を示す。固形の繊維コア22とブレーディングされたシース20との間のボイド領域24を単方向の繊維で充填する種々の試みは、このコアが単にシースから落ちるため、役に立たない。

【0011】

特許文献1は、図1A及び1Bに示す凹領域を充填する放射状又はギャップのフィラーを開示する。上記で議論したように、ブレーディングされたスリーブは、複数の単方向トウ(ねじられていないフィラメント)を取り囲む。この単方向トウのコアは、均一な断面からなっていてもよく、或いは、特定のギャップに適合するように、その長さ方向に沿って断面が可変であってもよい。この放射状のフィラーは、図1A及び1Bに示すのと実質的に同様の形状の成形表面を含むマンドレル上に形成される。このブレーディングされたスリーブは、単方向トウの周囲にブレーディングされ、その後、粘着付与剤に浸される。この単方向トウを有するブレーディングされたスリーブは、その後、マンドレルの表面に載置され、空気袋(bladder)の中で吸引される。このバッグ型の放射状フィラーは、その後、オートクレーブに載置され、空気袋に吸引力をかけながら、熱をかける。このバッグ型の放射状フィラーは、ブレーディングされたスリーブ上の粘着付与剤が硬化又は半硬化するまで、加熱される。粘着付与剤は半硬化するのみであるので、充填されるべき部品の最終的なトランスファー成形が実行されるまで、上記のブレーディングされたスリーブの連結及び配列を保持する結合剤として機能する。しかしながら、この工程は、時間がかかり、労働力を要し、且つ高価である必要な特定のギャップフィラーを構築するように、特別に設計されたマンドレルを必要とする。

【0012】

従って、可変な断面を有するギャップに適合可能に設計され得る、従来のブレーディング技術を用いて構築され得る、ブレーディングされたギャップフィラーについての要求が未だ存在する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第6,231,941号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、凹状のギャップ又は複雑な形状に適合可能なチューブ状構造体を提供することである。

【課題を解決するための手段】

【0015】

本発明は、チューブ状構造体に係り、互いに円形の関係を有する複数の軸方向部位と、このチューブ状構造体を形成するように、この軸方向部位に相互連結する複数のバイアス部位とを有する。このチューブ状構造体の軸方向部位は、この構造体のバイアス部位よりも大きな径を有する。

【0016】

本発明の他の態様は、適合可能なブレードの形成方法に関する。この方法は、ブレードによって充填されるべきギャップの周囲の長さ及び面積を計算するステップを有する。次に、このギャップの周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数と、円形の軸方向のトウ(tow)の半径とを計算する。これらの計算が完了すると、ブレードのシースを形成する複数の軸方向のトウで、適合可能なブレードが組み立てられる。得たブレードのシースが充填されるべき周囲の長さと面積との要件に基づいて設計されているので、一致して、ギャップは、ブレードで充填される。

【0017】

本発明のさらなる態様は、織成構造を強化する方法に関する。この方法は、互いに円形の関係を有する複数の軸方向部位と、チューブ状構造体を形成するようにこの軸方向部位を互いに連結する複数のバイアス部位とで、チューブ状構造体を設けるステップを有する。このチューブ状構造体の軸方向部位は、バイアス部位の径よりも、大きな径を有する。一度設けられると、このチューブ状構造体は、強化されるべき織成構造体の少なくとも1つの表面に挿入され、且つ一致する。最終的に、織成構造体とチューブ状構造体との組み合わせ物を、樹脂材料で含浸する。

【0018】

本発明を特徴付ける新規な種々の特徴は、本願に添付した特許請求の範囲に特に示しており、これは、本願の開示内容の一部を形成する。より良好に本発明、作用上の利点、及びその使用によって得られる特定の物体を理解するため、添付図面に示す好適実施例についての添付の記載事項について、説明する。なお、添付の図面中、対応する部品には、同様の参照番号を付す。

【図面の簡単な説明】

【0019】

【図1A】繊維で充填されるべき凹状のギャップを示す。

【図1B】繊維で充填されるべき複合ギャップを示し、曲線構造が結合されて形成されたものである。

【図2A】図1Aにおける充填されるべきギャップの周囲の長さと同じ長さを有する公知の固形の円形ブレードを示す。

【図2B】図1Aにおける充填されるべきギャップの面積と同じ面積を有する公知の固形の円形ブレードを示す。

【図3】図1Aにおける充填されるべきギャップの面積と周囲の長さとの両方の要件を満たす小型の固形のコアを有するブレーディングされたシースを示す。

【図4】寸法の大きい軸方向部位を有する本発明の一態様を示す。

【図5】本発明の一実施例による適合可能なブレードを示す。

【図6】先行技術による標準的な三軸設計を示す。

【図7】本発明の一実施例による、転がる間の隣り合う未ブレーディングの軸方向部位又はトウを示す。

【図8】本発明の一実施例による、転がる間の隣り合うブレーディングされた軸方向部位又はトウを示す。

【発明を実施するための形態】

【0020】

例示を目的とし本発明をこれらに限定することを意図するものではない以下の記載は、添付の図面との関係で良好に理解され得るものであって、この図面中、同じ参照符号は、同様の要素及び部品を示すものである。

【0021】

上述し且つ図2A及び2Bに示したように、図1A及び1Bに示す凹状のギャップ又は複雑な形状の面積及び周囲の長さの要件の両方を満たす従来のブレーディングされたチューブ状構造体を設計することは、難しくほぼ不可能である。上述したように、複雑なギャップの面積及び周囲の長さの両方の要件を満たすため、小型の固形の繊維コア22を取り囲むブレーディングされたシース20からなる構造体18は、図3に示すように、構成される。図1Aの面積及び周囲の長さの要件を満たすため、ブレーディングされたシース20の半径26は、0.284インチであり、固形の繊維コア22の半径28は、0.093インチである。固形の繊維コア22の面積は、図1Aの面積の要件を満たし、ブレーディングされたシース20の周囲の長さは、図1Aの周囲の長さの要件を満たす。しかしながら、図3に示すように、ボイド領域24は、固形の繊維コア22とブレーディングされたシース20との間に形成される。ボイド領域24を充填する種々の試みは、固形の繊維コア22がブレーディングされたシース20に単に落ちるため、役にたたない。このことは、最終の複合構造の剥離につながる。

【0022】

従って、本発明は、図4に示すように、大型で、未ブレーディングで、円形の軸方向のトウ又は部位30からなるチューブ状構造体32に関する。軸方向のトウ30は、図3の固形の繊維コア22に使用されるコア材料から構成される。図4に示すように、固形の繊維コア22をブレードの軸方向部位30に移動することにより、適合可能なブレード32は、いまや、コアを有さないシース34からなる。軸方向部位又はトウ30の繊維の面積は、図1Aに示す充填されるべきギャップの全体の面積の要件を満たす。さらに、これらの軸方向部位30の径は、ブレードの周囲の長さが正確に予測され得るように、制御されてきた。ブレード32の半径36は、0.284インチである。図3に示すように、図4の適合可能なブレード32の軸方向の繊維の面積及び周囲の長さは、図1Aで定義する標的と一致する。従って、適合可能なブレードは、標的のギャップ又は複雑な形状を充填するのに使用され、構造体を強化する。

【0023】

充填されるべきギャップ又は複雑な形状の面積及び周囲の長さの数学的な関係は、円形の断面を有する軸方向のトウという単純化された場合、下記に示す通りである。

【0024】

(1)A=(n/2)(πd2/4)

(2)P=(n/2)d

ここで、Aは、ギャップフィラーの所望の面積を示し、

Pは、ギャップフィラーの所望の周囲の長さを示し、

nは、ブレイダー上のキャリア(製造されるにつれ、ブレードを介して、ヤーンの群又は単一のヤーンを運搬するブレーディング機の一部)の数を示し、

n/2は、ブレイダー上の軸方向部位の数を示し、

dは、軸方向トウの径を示す。

【0025】

既知の面積及び周囲の長さについて、上記式(1)及び(2)は、必要とするブレイダー及び軸方向のトウの寸法を定義する。

【0026】

この例を用いると、図1Aに示す要件を上記式(1)及び(2)に代入すると、「n/2」及び「d」の値は、それぞれ、46.3インチ及び0.0385インチとなる。ブレイダーが異なる寸法であるので、96のキャリアのブレイダー(一般的な寸法)に対応する48に、「n/2」を、設定する。ここで、上記式(2)及び48である「n/2」を用いて、「d」31を再計算すると、0.037インチとなる。図5は、この例で定義した、96の適合可能なブレード32の軸方向の断面図を示す。軸方向のトウ30の寸法は、市販の12Kカーボンの単一の端部を使用して達成されるものの代表例となる。

【0027】

図6は、同じ寸法のブレイダー及び標準的な三軸構造を用いた先行技術の設計を示す。ここでは、軸方向のトウの断面30のみを簡単に示す。図6の軸方向のトウ30の上部及び下部又はその他その周りを進む同じ寸法のバイアス繊維のための空間(room)を作成するため、示すように、軸方向のトウ30の間に、スペーシング38が存在する必要がある。その後、ブレードの周囲を標的の値に近接させるため、図6の軸方向のトウ30の寸法は、図5のものよりも小さいことが必要である。従って、適合可能なブレードに対して標準的なブレーディングされた等価物は、軸方向に重みをかけられたその繊維の大部分を有する基準を満たさないことが示されてきた。図6は、図1Aの面積の要件を満たすため、ブレードのコアに未だ必要とされる固形の繊維22の断面を示す。図3に示すように、この断面内のボイド領域24は、コアとシースとが上記の適合可能なブレードの構造と同様に単一の部品として挙動しそうにないように、コアの寸法よりも有意に大きいことが、分かる。このことは、操作性の観点、及び複合体におけるコアとシースとの間に発生する剥離などのものの観点の両方の問題を代表するものである。

【0028】

従来の三軸ブレードを使用して、図3と同様の構造体を形成することが可能である。しかしながら、適合可能なブレードの概念のユニークさは、必要となる繊維の容量のほぼ全てが、軸方向のトウ又は繊維の形態であることである。従って、共に適合可能なブレードを保持するバイアス繊維は、軸方向の繊維に相対して、断面において極度に小さい。適合可能なブレードが、取扱が容易な単一のピースであるという利点を有するが、同時に、互いにおよそ自由に転がり合う軸方向の繊維を高い割合で有し、従って最終的なギャップ又は複雑な形状の断面に良好に適合する能力を有するように、この場合におけるバイアス繊維の機能は、軸方向のトウをおおまかに保持する。従って、本発明の一実施例において、バイアス繊維は、適合可能なブレードにおける強度を補完するためではなく、ブレードが標的となるギャップ又は複雑な形状に挿入され、且つこの構造体が樹脂に含浸されるまで、単にともに軸方向の繊維を保持するために用いられる。

【0029】

本発明の他の実施例において、ブレーディングされたトウは、適合可能なブレード自体の軸方向部位30内に利用される。例えば、図4に示すように、2つの隣り合うトウ40を採用する。三軸ブレードは、繊維の個々の端部又は複数の端部のいずれかを取り込むのが慣例である。これらの端部は、楕円の断面をとり、これらの断面形状は、図7に示すように、予測し制御することが困難である。図8に示すように適合可能なブレードの軸方向の部位において固形のブレードを利用することにより、軸方向のトウの断面形状が円形であることを確信し得る。上記式(1)及び(2)は、より正確になり、従って、適合可能なブレードを既定の周囲の長さと面積との組み合わせに設計し得る能力は、より信頼性のあるものとなる。また、適合可能なブレードのキーとなる特性は、軸方向部位30を、図7及び8に示す既定の形状に一致する場合に互いに転がり合うようにする能力である。図8に示すようにブレーディングされた軸方向のトウの円形の形状は、図7に示す未ブレーディングの軸方向のトウの楕円形の形状に比べて、自身をこの効果に役立てるが、それは、未ブレーディングのトウの楕円形の形状が、互いに転がり合う際により高い摩擦力をもたらすためである。ブレーディングされた形態である軸方向部位の繊維について、個々のフィラメント間の摩擦力は、軸方向部位の質量に対する表面積の比率が、図8に示すブレーディングされた配置についてのものよりも、極めて小さいことから、最小限とされるべきである。

【0030】

軸方向部位にブレードを使用する概念は、ブレードと同様に、極めて堅く円形の断面を有するその他の材料に適用可能である。このことの最も明らかな代替例は、引き抜き成形されたロッドであってもよい。

【0031】

従って、繊維のコア材料が軸方向部位に移動された適合可能なブレードは、マトリックス材を導入する前に充填される必要のある凹状又は複雑なギャップの面積及び周囲の長さの両方の要件を満たすように、設計され得ることを、示してきた。

【0032】

本発明の好適実施例及びその改変について、詳細に述べてきたが、本発明は、この特定の実施例及び改変に限定されるものではなく、添付した特許請求の範囲によって定義される本発明の精神及び範囲から逸脱することなく、その他の改変及び変法も、当業者に有効であり得るものとして、理解されるべきものである。

【符号の説明】

【0033】

8 凹状ギャップ

10 側面

12 側面

14 半径

16 半径

18 構造体

20 ブレーディングされたシース

22 固形の繊維コア

24 ボイド領域

26 半径

28 半径

30 軸方向部位

31 d

32 チューブ状構造体

34 シース

36 半径

38 スペーシング

40 トウ

【特許請求の範囲】

【請求項1】

チューブ状構造体であって:

互いに円形の関係を有する複数の軸方向部位と;

当該チューブ状構造体を形成するように、前記軸方向部位を互いに連結する複数のバイアス部位と;

を有し、

前記軸方向部位の径は、前記バイアス部位の径よりも、大きく、

前記軸方向部位が未ブレーディングのトウであり、

前記複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようなチューブ状構造体を形成していることを特徴とするチューブ状構造体。

【請求項2】

チューブ状構造体であって:

互いに円形の関係を有する複数の軸方向部位と;

当該チューブ状構造体を形成するように、前記軸方向部位を互いに連結する複数のバイアス部位と;

を有し、

前記軸方向部位の径は、前記バイアス部位の径よりも、大きく、

前記軸方向部位が引き抜き成形されたロッドであり、

前記複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようなチューブ状構造体を形成していることを特徴とするチューブ状構造体。

【請求項3】

適合可能なブレードを構築する方法であって:

充填されるべきギャップ又は複雑な形状の周囲の長さを計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の面積を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、円形の軸方向部位の径を計算するステップと;

複数の前記円形の軸方向部位で、前記適合可能なブレードを組み立てるステップであって、前記軸方向部位は、前記適合可能なブレードのシースを形成し、該シースは、前記ギャップ又は前記複雑な形状に一致する場合に充填されるべき前記ギャップ又は前記複雑な形状の前記の周囲の長さ及び面積を満たす、ステップと;

を有し、

前記軸方向部位が未ブレーディングのトウであり、

複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようになっている適合可能なブレードを形成していることを特徴とする方法。

【請求項4】

適合可能なブレードを構築する方法であって:

充填されるべきギャップ又は複雑な形状の周囲の長さを計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の面積を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、円形の軸方向部位の径を計算するステップと;

複数の前記円形の軸方向部位で、前記適合可能なブレードを組み立てるステップであって、前記軸方向部位は、前記適合可能なブレードのシースを形成し、該シースは、前記ギャップ又は前記複雑な形状に一致する場合に充填されるべき前記ギャップ又は前記複雑な形状の前記の周囲の長さ及び面積を満たす、ステップと;

を有し、

前記軸方向部位が引き抜き成形されたロッドであり、

複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようになっている適合可能なブレードを形成していることを特徴とする方法。

【請求項1】

チューブ状構造体であって:

互いに円形の関係を有する複数の軸方向部位と;

当該チューブ状構造体を形成するように、前記軸方向部位を互いに連結する複数のバイアス部位と;

を有し、

前記軸方向部位の径は、前記バイアス部位の径よりも、大きく、

前記軸方向部位が未ブレーディングのトウであり、

前記複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようなチューブ状構造体を形成していることを特徴とするチューブ状構造体。

【請求項2】

チューブ状構造体であって:

互いに円形の関係を有する複数の軸方向部位と;

当該チューブ状構造体を形成するように、前記軸方向部位を互いに連結する複数のバイアス部位と;

を有し、

前記軸方向部位の径は、前記バイアス部位の径よりも、大きく、

前記軸方向部位が引き抜き成形されたロッドであり、

前記複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようなチューブ状構造体を形成していることを特徴とするチューブ状構造体。

【請求項3】

適合可能なブレードを構築する方法であって:

充填されるべきギャップ又は複雑な形状の周囲の長さを計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の面積を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、円形の軸方向部位の径を計算するステップと;

複数の前記円形の軸方向部位で、前記適合可能なブレードを組み立てるステップであって、前記軸方向部位は、前記適合可能なブレードのシースを形成し、該シースは、前記ギャップ又は前記複雑な形状に一致する場合に充填されるべき前記ギャップ又は前記複雑な形状の前記の周囲の長さ及び面積を満たす、ステップと;

を有し、

前記軸方向部位が未ブレーディングのトウであり、

複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようになっている適合可能なブレードを形成していることを特徴とする方法。

【請求項4】

適合可能なブレードを構築する方法であって:

充填されるべきギャップ又は複雑な形状の周囲の長さを計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の面積を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、ブレイダー上のキャリアの数を計算するステップと;

充填されるべき前記ギャップ又は前記複雑な形状の前記の計算された周囲の長さ及び面積に基づいて、円形の軸方向部位の径を計算するステップと;

複数の前記円形の軸方向部位で、前記適合可能なブレードを組み立てるステップであって、前記軸方向部位は、前記適合可能なブレードのシースを形成し、該シースは、前記ギャップ又は前記複雑な形状に一致する場合に充填されるべき前記ギャップ又は前記複雑な形状の前記の周囲の長さ及び面積を満たす、ステップと;

を有し、

前記軸方向部位が引き抜き成形されたロッドであり、

複数のバイアス部位が前記軸方向部位をおおまかに互いに連結する結果、前記軸方向部位が互いにおよそ自由に転がり合うようになっている適合可能なブレードを形成していることを特徴とする方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1B】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−64223(P2013−64223A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−242460(P2012−242460)

【出願日】平成24年11月2日(2012.11.2)

【分割の表示】特願2008−518542(P2008−518542)の分割

【原出願日】平成17年12月12日(2005.12.12)

【出願人】(501196677)アルバニー インターナショナル テクニウェイブ インコーポレイテッド (5)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年11月2日(2012.11.2)

【分割の表示】特願2008−518542(P2008−518542)の分割

【原出願日】平成17年12月12日(2005.12.12)

【出願人】(501196677)アルバニー インターナショナル テクニウェイブ インコーポレイテッド (5)

【Fターム(参考)】

[ Back to top ]