遮光膜付き基板の洗浄方法および洗浄装置

【課題】 大型のフォトマスク用の遮光膜付き基板の洗浄方法で、付着異物の除去が効果的な洗浄方法を提供する。

【解決手段】 大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の状態状態で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施す。

【解決手段】 大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の状態状態で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型のフォトマスク用の遮光膜付き基板の洗浄方法、洗浄装置に関し、特に、大型の液晶パネルのカラーフィルタ基板の着色層のパターニングに用いられる大型のフォトマスクの形成に供せられる遮光膜付き基板の洗浄方法と洗浄装置に関する。

【背景技術】

【0002】

近年、ディスプレイ装置の表示パネルとしては、液晶パネルやプラズマディスプレイパネルが広く用いられている。

液晶パネルは、例えば、IPS方式の液晶表示装置の場合、図7(a)に示すように、カラ−フィルタ基板100とTFT基板201との間に液晶270を挟んだ構造をしており、カラ−フィルタ基板100とTFT基板201とを、それぞれ別に、形成した後に、両基板間に液晶を挟み込むことにより作製されている。

カラ−フィルタ基板の作製は、通常、大型のガラス基板をベース基板として、該ベース基板に単位のカラーフィルタ基板を複数個、面付した状態で形成し、その後に、個片化しております。

ここでの単位のカラーフィルタ基板複数個分の各色の着色層のベース基板上への形成は、ベース基板上へ感光性着色層を塗膜した後、1220mm×1400mm×13mmサイズ等の大型のフォトマスクを用いて、近接露光(プロキシミティー露光とも言う)にて、複数個分を一括で露光して、現像する、フォトリソ法によりパターンニングする方式が採られております。

また、同様に、TFT基板の作製にも大型のフォトマスクがパターンニングに用いられている。

【0003】

上記大型のフォトマスクは、通常、クロム系の遮光膜をQzのガラス基板の一面に形成した大型の遮光膜付き基板(ブランクスとも言う)を用いて、洗浄後、図5に示すような処理工程(S42〜S45)を経て形成されている。

即ち、遮光膜上にレジストを塗布して(S42)、フォト描画装置(レーザ描画装置)にて、目的とする絵柄形状に合わせて選択的に露光描画した(S43)後、現像して(S44)、レジストの開口から露出している遮光膜をエッチングする(S45)ことにより、遮光膜の絵柄形成がなされ、更にレジスト除去、洗浄等の処理を経て形成されております。

尚、遮光膜としては、例えば、ガラス基板側からCr、CrxOyの2層膜が挙げられるが、これには限定されない。

【0004】

このようなフォトマスクは、パターン形状に欠陥がないことが前提となっており、フォトマスクの作製において発生した欠陥部は、通常、レーザー除去、レーザーCVD等により修正されております。

欠陥の原因は、遮光膜付き基板(ブランクス)を洗浄後、レジストを遮光膜上に塗布した段階でレジスト層と遮光膜との間に存在する、主に遮光膜上に付着している異物でありますが、該異物は、ガラス基板に遮光膜をスパッタ形成した後に、付着したゴミのうち、洗浄処理にて除去できなかったものとされております。

尚、遮光膜付き基板は、一般には、大型のスパッタ装置によりスパッタ成膜されております。

【0005】

従来、このような大型のフォトマスクに用いられる大型の遮光膜付き基板(ブランクス)の洗浄は、図4に示すように、搬送ライン中において、順に、第1の超音波ノズル洗浄処理(S32)、ブラシ洗浄処理(S33)、第2の超音波ノズル洗浄処理(S34)、リンス処理(S35)を施すことにより行われている。

第1超音波ノズル洗浄処理、第2超音波ノズル洗浄処理は、図6(b)に示すように、ノズル90の先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板40の遮光膜面を洗浄するものであります。

ブラシ洗浄は、遮光膜付き基板の遮光膜面を、洗浄液を流しながら、図6(a)に示すようにブラシ62に洗浄液75を浸した状態で擦り洗浄するものであります。

尚、ブラシ素材としては、遮光膜を傷付けず、素材のカスを出さず、洗浄効果の良いものが好ましく、通常、610ナイロン(東レ、商標)等が用いられている。

【0006】

しかし、最近のディスプレイ装置の表示パネル、特に液晶表示パネルの更なる量産化、高品質化が求められる中、図4に示す遮光膜付き基板の洗浄方法では、洗浄による付着異物の除去が十分ではなく、これに伴い欠陥修正の作業が、さらなる量産化への阻害となってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−246331号公報

【特許文献2】特開2003−029394号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように、最近のディスプレイ装置の表示パネル、特に液晶表示パネルの更なる量産化、高品質化が求められる中、従来の図4に示す遮光膜付き基板の洗浄方法では、洗浄による付着異物の除去が十分ではなく、この洗浄方法が液晶表示パネルの更なる量産化への大きな阻害となってきており、この対応が求められていた。

本発明は、これらに対応するもので、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、付着異物の除去が効果的である洗浄方法および洗浄装置を提供しようとするものです。

【課題を解決するための手段】

【0009】

本発明の遮光膜付き基板の洗浄方法は、大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の粒子状態(微粒径の純水ジェット状態)で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施すことを特徴とするものである。

そして、上記の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とするものである。

あるいは、上記の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とするものである。

また、上記いずれかの遮光膜付き基板の洗浄方法であって、前記微粒径の粒子の粒径は30μmφ以下であることを特徴とするものである。

また、上記いずれかの遮光膜付き基板の洗浄方法であって、前記純水ジェット洗浄処理は、純水が常温である場合よりも温度を高くして行うものであることを特徴とするものである。

尚、ここでの遮光膜付き基板は、遮光膜を成膜した後の基板で、基板の一面全面に遮光膜を配したブランクスが該当するが、他には、金属マスク等を用いて遮光膜をパターン状に成膜した基板も含む。

また、ここでの純水の微粒径の粒子状態(微粒径の純水ジェット状態)とは、粒子の粒径が数十μmφレベルを意味しており、またここでの高い圧力とは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮した状態を意味しており、ここでは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する。

また、ここでの純水が常温とは、加熱しないで室内等に置かれた状態の純水の温度を意味しており、通常、純水の温度を23℃程度としている。

【0010】

本発明の遮光膜付き基板の洗浄装置は、大型のフォトマスク用の遮光膜付き基板の遮光膜形成面側を洗浄するための遮光膜付き基板の洗浄装置であって、順に、第1の超音波ノズル洗浄処理部と、純水ジェット洗浄処理部と、ブラシ洗浄処理部と、第2の超音波ノズル洗浄処理部と、リンス処理部とを備えており、前記純水ジェット洗浄処理部は、高い圧力をかけてノズルから、純水を微粒径の状態(微粒径純水ジェット)状態で噴出させて、前記遮光膜付き基板の遮光膜にあてて、遮光膜付き基板を洗浄する純水ジェット洗浄を施すものであることを特徴とするものである。

ここでの純水の微粒径の粒子状態(微粒径の純水ジェット状態)とは、粒子の粒径が数十μmφレベルを意味しており、またここでの高い圧力とは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮した状態を意味しており、ここでの純水ジェット洗浄処理部は、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する処理部である。

【0011】

(作用)

本発明の遮光膜付き基板の洗浄方法は、このような構成にすることにより、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、洗浄による付着異物の除去が効果的である洗浄方法の提供を可能としている。

具体的には、遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことにより、あるいは、遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことにより、これを達成している。

これらの形態の場合、純水ジェット洗浄処理を採り入れていることにより、第1の超音波ノズル洗浄において、除去することができない、付着異物の除去を可能としている。

特に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施す形態においては、従来の図4に示す洗浄方法において問題となっていたブラシ洗浄における剥離した異物の再付着を、ほぼ解決できるものとしている。

ここでの純水ジェット洗浄処理は、高い圧力をかけてノズルから、純水を微粒径の粒子状態(微粒径の純水ジェット状態)で噴射させて、前記遮光膜付き基板の遮光膜にあてるものであり、純水粒子の粒径を極端に小さくして、微粒径の純水粒子が遮光基板に付着した異物と遮光膜との境界の隙間に入り易くなるため、付着異物を除去する効果が向上するものと思われる。

本発明は、遮光膜の洗浄に、純水粒子の粒径が数十μmφレベルである純水の微粒径の粒子状態(微粒径の純水ジェット状態)とした純水ジェット洗浄処理を取り入れることがが洗浄効果向上に有効であることを見出して成したものです。

また、微粒径の純水粒子の粒径が30μmφ以下である場合には、遮光膜に付着した異物に対しては、その洗浄効果は大きい。

これは、粒径は30μmφ以下である場合には、遮光基板に付着した異物と遮光膜との境界の隙間に、微粒径の純水粒子が入り込み易くなるためと思われる。

また、純水ジェット洗浄処理を、純水が常温である場合よりも温度を高くして行うことにより、純水ジェットの粒子の表面張力を下げ、常温の場合に比べて微粒径の純水粒子が遮光基板に付着した異物と遮光膜との境界の隙間に、より入り込み易くなるため、付着異物を除去する効果が一層向上するものと思われる。

【0012】

本発明の遮光膜付き基板の洗浄装置は、このような構成にすることにより、大型のフォトマスク用の遮光膜付き基板の洗浄装置で、洗浄による付着異物の除去が効果的になる洗浄装置の提供を可能としている。

【発明の効果】

【0013】

本発明は、このように、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、付着異物の除去が効果的になる洗浄方法の提供と、そのような洗浄方法を実施できる洗浄装置の提供を可能とした。

【図面の簡単な説明】

【0014】

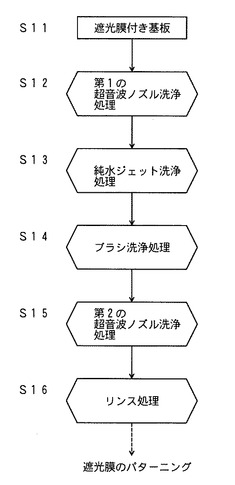

【図1】本発明の遮光膜付き基板の洗浄方法の実施形態の第1の例の処理フローを示したである。

【図2】本発明の遮光膜付き基板の洗浄方法の実施形態の第2の例の処理フローを示したである。

【図3】図3(a)は本発明の遮光膜付き基板の洗浄装置の各処理部を処理順に並べて示した図で、図3(b)は純水ジェット処理部による処理を示した概略断面図である。

【図4】従来の遮光膜付き基板の洗浄方法の処理フローを示したである。

【図5】フォトマスク作製の処理フローを示した図である。

【図6】図6(a)はブラシ洗浄を説明するための概略断面図で、図6(b)は超音波ノズル洗浄を説明するための概略断面図である。

【図7】図7(a)はIPS方式の液晶表示パネルを示した断面図で、図7(b)はカラ−フィルタ基板を示した断面図である。

【発明を実施するための形態】

【0015】

先ず、本発明の本発明の遮光膜付き基板の洗浄方法の実施形態の第1の例を、図1に基づいて説明する。

第1の例は、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法で、図1に示すように、遮光膜付き基板(S11)の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理(S12)、純水ジェット洗浄処理(S13)、ブラシ洗浄処理(S14)、第2の超音波ノズル洗浄処理(S15)、リンス処理(S16)を施す洗浄を行なうものである。

本例では、上記処理(S12〜S16)の全てを、洗浄する面を上側にして洗浄処理が施される基板を載置台上に保持して回転させながら、処理順に、各処理部の直接洗浄作用をする部分であるヘッドを、アームにて支持して、該基板の上を跨ぐように円弧状に繰り返し往復させて、該基板の全面を処理する。

本例では、図3(a)に示すように、遮光膜付き基板を載置台上に保持して回転する基板回転部16の周りに、第1の超音波ノズル洗浄処理部11と、純水ジェット洗浄処理部12と、ブラシ洗浄処理部13と、第2の超音波ノズル洗浄処理部14と、リンス処理部15とを備えている洗浄装置にて、各処理を行なう。

図3(b)は純水ジェット処理部による処理を示した概略断面図であるが、他の各処理部の処理も、基本的に純水ジェット処理部の場合と同じく行なわれる。

各処理は、図3(b)に示すように、洗浄対象となる遮光膜付き基板40を載置台(回転支持台51に相当)の載せて回転させながら、且つ、アーム(支持軸20bに相当)にて、ヘッド(ノズルヘッド20に相当)を円弧状に繰り返して往復させ、遮光膜付き基板40上を移動させて、該基板の遮光膜全域に処理を施す。

尚、図3(a)における点線両矢印は、各処理時に、各処理部の直接洗浄作用をする部分であるヘッドが基板回転部16におかれた基板の上側に達して処理を行なうことを意味している。

また、基板の回転速度によって、大きく各処理の洗浄効果に差異がないことから、ここでは、各処理を全面に均一に行うために、載置台の回転側度を20rpm程度としている。

【0016】

第1の超音波ノズル洗浄処理(S12)は、図3(a)に示す第1の超音波ノズル洗浄処理部11にて行ない、図6(b)に示すように、ノズルの先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板の遮光膜面を洗浄する。 第1の超音波ノズル洗浄処理(S12)は、遮光膜付き基板の遮光膜に付着した比較的剥がれや易い異物を除去するもので、通常は、洗浄液として純水を用いて行う。

本例では、本多電子社製の超音波ノズル洗浄装置(型番:W375LS−80)を用いている。

【0017】

純水ジェット洗浄処理(S13)では、5MPa〜20MPa程度の高い圧力をかけてノズルから、純水を微粒径の状態(微粒径の純水ジェット状態)で噴出させて、遮光膜付き基板40の遮光膜にあてるもので、第1の超音波ノズル洗浄処理(S12)では除去できない、遮光膜付き基板の遮光膜に付着した比較的と剥がれにくい異物を除去するもので、洗浄液として純水を用いて行う。

本例では、旭サナック株式会社製のノズル(品番号E−7N3100−412)およびハイプレッシャーマイクロジェット(以下HPMJとも言う)形成用のコントロールユニット(図示していない)を用いて、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して、数百μmφのオリフィス径のノズルから噴出させて、噴出するジェットの粒径を微粒径の状態(微粒径純水ジェットとも言う)として遮光膜にあてて洗浄した。

ここでの微粒径の状態とは、数十μmφレベルを意味しており、ここでは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する。

図3(b)は純水ジェット処理部による処理を示した概略断面図で、純水ジェット洗浄処理部12には、純水を加圧圧縮する加圧機構や、各部の動作を制御する制御機構を備えているが、図示せずに省略している。

【0018】

尚、ここでの粒子径は、SDPA(Shadow Doppler Particle Analyzer)〈メーカ:日本カノマックス株式会社〉という測定器を使用して、ノズルからの粒子径分布を出し、体積平均粒子径の大きさで定義している。

例えば、旭サナック株式会社製の品番号E−7N3100−412のノズルの場合、純水温度23℃にて、10MPa時の噴射流量1.16[リットル/m]となり、噴射圧力10MPa、噴射距離100mmで、体積平均粒子径は39.6[μm]、平均粒子速度は、58.07[m/s]となる。

【0019】

ブラシ洗浄処理(S14)は、ここでは、平円形状のブラシ(ディスクブラシとも言う)をアームに固定してディスク状に回転させ、遮光膜付き基板の遮光膜面を擦り洗浄するもので、純水ジェット洗浄処理(S13)でも除去することができない固着した異物の除去をする。

ここでも、図3(b)に示すように、洗浄対象となる遮光膜付き基板40を載置台(回転支持台51に相当)の載せて回転させながら、且つ、アーム(支持軸20bに相当)にて、ヘッド(ノズルヘッド20に相当)を円弧状に繰り返して往復させ、遮光膜付き基板40上を移動させて、該基板の遮光膜全域に処理を施す。

ブラシ洗浄処理方法は、これに限定はされない。

例えば、ここでのディスクブラシに代えて、図6(a)に示すように、ブラシをロール状にしてロール回転させる方式のブラシ洗浄処理を行っても良い。

ブラシ(図6(a)の62)の素材としては、遮光膜を傷付けず、素材のカスを出さず、洗浄効果の良いものが好ましく、通常、610ナイロン(東レ、商標)等が用いられている。

ここでは、洗浄液として、アルカリ(KOH)や、界面活性剤を添加した市販の洗浄液を水に薄めて、ブラシに垂れ流しながらブラシを回転させ遮光膜付き基板の遮光膜を擦り洗浄するものです。

【0020】

第2の超音波ノズル洗浄処理(S15)は、図3(a)に示す第2の超音波ノズル洗浄処理部14にて行ない、第1の超音波ノズル洗浄処理(S12)の場合と同様、図6(b)に示すように、ノズル90の先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板の遮光膜面を洗浄する。

第1の超音波ノズル洗浄処理(S12)の場合と同様、遮光膜付き基板の遮光膜に付着した比較的と剥がれや易い異物を除去するもので、ここでは、ブラシ洗浄(S14)により剥がれて再付着した異物などの比較的剥がれ易い異物を除去する。

洗浄液として、通常、純水を用いて行う。

ここでも、本多電子社製の超音波ノズル洗浄装置(型番:W375LS−80)を用いている。

【0021】

リンス処理(S16)は、純水スプレーにて、主に、洗浄液を除去して表面を清浄にするものです。

更に、必要に応じて乾燥処理等が施される。

このようにして洗浄された遮光膜付き基板は、更に、図5に示す処理フローの各処理が施され、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスクが作製される。

【0022】

次に、本発明の本発明の遮光膜付き基板の洗浄方法の実施形態の第2の例を、図2に基づいて説明する。

第2の例も、第1の例と同様、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法であるが、第1の例とは異なり、図2にその処理フローを示すように、遮光膜付き基板(S21)の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理(S22)、純水ジェット洗浄処理(S23)、第2の超音波ノズル洗浄処理(S24)、リンス処理(S25)を施す洗浄処理である。

S22〜S25の各処理については、図4に示す従来の洗浄フローにおいて、ブラシ洗浄処理に代え、純水ジェット洗浄処理を行うものです。

第1の例と同様、第2の例の場合も、上記処理(S22〜S26)の全てを、洗浄する面を上側にして洗浄処理が施される基板を載置台上に保持して回転させながら、処理順に、各処理部の直接洗浄作用をする部分であるヘッドをアームにて搬送して、該基板の上を跨ぐように円弧状に移動させて、該基板の全面を処理する。

ここでも、載置台の回転側度を20rpm程度としている。

第1の超音波ノズル洗浄処理(S22)は、第1の例の場合と同じです。

ここでの純水ジェット洗浄処理(S23)は、第1の超音波ノズル洗浄処理(S22)で除去できなかった異物を除去するものであります。

第2の超音波ノズル洗浄処理(S25)は、純水ジェット洗浄処理(S24)により除去され、剥がれて再付着した異物などの比較的剥がれ易い異物を除去するものです。

リンス処理(S26)は、純水スプレーにて、主に、洗浄液を除去して表面を清浄にするものです。

【0023】

尚、第1の例、第2の例においては、第1の超音波ノズル洗浄処理、第2の超音波ノズル洗浄処理を、それぞれ、別の超音波ノズル洗浄処理部で行なっているが、1つの超音波ノズル洗浄処理部で行なう形態も挙げられる。

また、本発明の遮光膜付き基板の洗浄方法は、上記第1の例、第2の例のように、各処理部(11〜15)を基板回転部16の周りに配して、基板を搬送せずに、全ての処理を行なう形態に限定はされない。

例えば、一部または全部の処理を、処理する基板を直線状に搬送しながら処理する形態も挙げられる。

【0024】

更に、具体的に、第1の例、第2の例における洗浄性を説明する。

表1は、厚さ13mmで基板の有効サイズが700mmm×800mmのQz基板上に、順に、CR層、CRxOy層を積層した、スパッタ成膜後の遮光膜付き基板に対して、第1の例、第2の例の洗浄フローにて洗浄処理を施し場合における、洗浄性を示したものであります。

洗浄前の遮光膜付き基板には、大半は超音波洗浄にて除去可能のものでありますが、スパッタかすと思われる異物が1万個以上付着している。

尚、比較のため、従来の図4に示す洗浄フローの場合(比較例1とする)の洗浄結果を挙げております。

【表1】

尚、異物(異物付着欠陥)の個数は、各洗浄方法とも、洗浄対象基板を各5枚として、洗浄処理した後に有効エリア(700mmm×800mm)内の異物付着欠陥の個数を平均をして表したものです。

また、欠陥検出は、Lasertec社製51MD外観検査機を用いて検出したもので、ここでは、欠陥サイズとして10μm□以上のものを検出している。

【0025】

表1に示すどの処理フローにおいても、第1の超音波ノズル洗浄処理、第2の超音波ノズル洗浄処理、ブラシ洗浄処理、純水ジェット洗浄処理については、いずれも同じ処理条件としている。

各処理の処理条件を、更に述べておく。

1)第1の超音波ノズル洗浄処理

ここでは、本多電子社製の超音波ノズル洗浄装置(型番:W375LS―80)を用いて超音波ノズル洗浄処理を行った。

スリット形状の吐出口から水流量を8[l/min]として1Aの出力で1MHzの超音波をかけて行なった。

ここでは、遮光膜付き基板の回転速度を20rpmとした。

2)ブラシ洗浄処理

ブラシ素材としては、610ナイロン(東レ、商標)を用い、ブラシ62を回転中心軸61も周りに配して、図6(a)に示すように、基板進行方法(矢印方向)の場合、これに逆らう方向に回転させながら、洗浄液に浸しながら擦り、洗浄した。

ここでは、洗浄液として、アルカリ(KOH)や、界面活性剤を添加した市販の洗浄液(横浜油脂工業社製:NA−1)を純水に薄めて、ブラシに垂れ流しながらブラシを回転させ遮光膜付き基板の遮光膜を擦り洗浄するものです。

ある程度の処理時間以上を経ると、洗浄効果がほとんどかわらなくなるため、前記処理時間以上で処理した。

3)第2の超音波ノズル洗浄処理

第1の超音波ノズル洗浄処理と同条件にて本多電子社製の超音波ノズル洗浄装置(型番:W375LS―80)を用いて超音波ノズル洗浄処理を行った。

4)純水ジェット洗浄処理

液温を60℃で供給して、15MPaにて、洗浄液の粒径30μφ程度の微粒径の純水ジェットにて洗浄した。

旭サナック株式会社製の品番号E−7N3100−412のノズルを用いて、旭サナック株式会社製のHPMJコントロールユニットにて制御した。

ある程度の処理時間以上を経ると、洗浄効果がほとんどかわらなくなるため、この処理時間以上で処理した。

5)リンス処理

純水スプレーにて行った。

【0026】

表1の第2の例の結果、比較例1の結果から、ブラシ洗浄処理の洗浄効果と純水ジェット洗浄処理における洗浄効果を比較した場合、残存する異物の個数からは、純水ジェット洗浄処理の方が洗浄性の面で優れていると判断される。

尚、第1の例の洗浄フローの場合には見られないが、第2の例の洗浄フローでは、シミのように固着している付着物が見られた。

また、表1の第1の例の結果、第2の例の結果からは、第1の例の洗浄フローで行った場合、第2の例の洗浄フローの場合に比べて、更に良い結果が得られた。

これは、上記シミのように固着している付着物が、ブラシ洗浄処理で除去され、再付着もされていなかったためと思われる。

【0027】

尚、純水ジェット洗浄処理は、洗浄面から、純水粒子の粒径が100μmφ以下が好ましく、純水粒子の粒径が30μφ以下が特に好ましい。

また、洗浄液である純水の温度は、常温よりも高い方が好ましい。

【0028】

尚、ここでは、カラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法を述べたが、これに限定はされず、TFT基板作製用の大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法についても、基本的に同じである。

【符号の説明】

【0029】

11 第1の超音波ノズル洗浄処理部

12 純水ジェット洗浄処理部

13 ブラシ洗浄処理部

14 第2の超音波ノズル洗浄処理部

15 リンス処理部

16 基板回転部

20 ノズルヘッド

20a ノズル

20b 支持軸(アームとも言う)

30 純水ジェット(マイクロジェットとも言う)

40 遮光膜付き基板

51 回転支持台(載置台とも言う)

52 支持部

53 回転部

55 押さえ治具

60 ブラシ洗浄処理部

61 回転中心軸

62 ブラシ

70 洗浄液

75 洗浄液

80 回転ロール

90 ノズル

100 カラーフィルタ基板

110 透明基板

120 着色層

121 第1の着色層

122 第2の着色層

123 第3の着色層

124 樹脂ブラックマトリクス(第4の着色層とも言う)

130 オーバーコート層(保護層とも言う)

200 液晶表示パネル

201 TFT基板

210 透明基板

220 共通電極

230 画素電極

240 絶縁層

250 保護層

260、265 配向膜

270 液晶

280、285 偏光板

290 電界

【技術分野】

【0001】

本発明は、大型のフォトマスク用の遮光膜付き基板の洗浄方法、洗浄装置に関し、特に、大型の液晶パネルのカラーフィルタ基板の着色層のパターニングに用いられる大型のフォトマスクの形成に供せられる遮光膜付き基板の洗浄方法と洗浄装置に関する。

【背景技術】

【0002】

近年、ディスプレイ装置の表示パネルとしては、液晶パネルやプラズマディスプレイパネルが広く用いられている。

液晶パネルは、例えば、IPS方式の液晶表示装置の場合、図7(a)に示すように、カラ−フィルタ基板100とTFT基板201との間に液晶270を挟んだ構造をしており、カラ−フィルタ基板100とTFT基板201とを、それぞれ別に、形成した後に、両基板間に液晶を挟み込むことにより作製されている。

カラ−フィルタ基板の作製は、通常、大型のガラス基板をベース基板として、該ベース基板に単位のカラーフィルタ基板を複数個、面付した状態で形成し、その後に、個片化しております。

ここでの単位のカラーフィルタ基板複数個分の各色の着色層のベース基板上への形成は、ベース基板上へ感光性着色層を塗膜した後、1220mm×1400mm×13mmサイズ等の大型のフォトマスクを用いて、近接露光(プロキシミティー露光とも言う)にて、複数個分を一括で露光して、現像する、フォトリソ法によりパターンニングする方式が採られております。

また、同様に、TFT基板の作製にも大型のフォトマスクがパターンニングに用いられている。

【0003】

上記大型のフォトマスクは、通常、クロム系の遮光膜をQzのガラス基板の一面に形成した大型の遮光膜付き基板(ブランクスとも言う)を用いて、洗浄後、図5に示すような処理工程(S42〜S45)を経て形成されている。

即ち、遮光膜上にレジストを塗布して(S42)、フォト描画装置(レーザ描画装置)にて、目的とする絵柄形状に合わせて選択的に露光描画した(S43)後、現像して(S44)、レジストの開口から露出している遮光膜をエッチングする(S45)ことにより、遮光膜の絵柄形成がなされ、更にレジスト除去、洗浄等の処理を経て形成されております。

尚、遮光膜としては、例えば、ガラス基板側からCr、CrxOyの2層膜が挙げられるが、これには限定されない。

【0004】

このようなフォトマスクは、パターン形状に欠陥がないことが前提となっており、フォトマスクの作製において発生した欠陥部は、通常、レーザー除去、レーザーCVD等により修正されております。

欠陥の原因は、遮光膜付き基板(ブランクス)を洗浄後、レジストを遮光膜上に塗布した段階でレジスト層と遮光膜との間に存在する、主に遮光膜上に付着している異物でありますが、該異物は、ガラス基板に遮光膜をスパッタ形成した後に、付着したゴミのうち、洗浄処理にて除去できなかったものとされております。

尚、遮光膜付き基板は、一般には、大型のスパッタ装置によりスパッタ成膜されております。

【0005】

従来、このような大型のフォトマスクに用いられる大型の遮光膜付き基板(ブランクス)の洗浄は、図4に示すように、搬送ライン中において、順に、第1の超音波ノズル洗浄処理(S32)、ブラシ洗浄処理(S33)、第2の超音波ノズル洗浄処理(S34)、リンス処理(S35)を施すことにより行われている。

第1超音波ノズル洗浄処理、第2超音波ノズル洗浄処理は、図6(b)に示すように、ノズル90の先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板40の遮光膜面を洗浄するものであります。

ブラシ洗浄は、遮光膜付き基板の遮光膜面を、洗浄液を流しながら、図6(a)に示すようにブラシ62に洗浄液75を浸した状態で擦り洗浄するものであります。

尚、ブラシ素材としては、遮光膜を傷付けず、素材のカスを出さず、洗浄効果の良いものが好ましく、通常、610ナイロン(東レ、商標)等が用いられている。

【0006】

しかし、最近のディスプレイ装置の表示パネル、特に液晶表示パネルの更なる量産化、高品質化が求められる中、図4に示す遮光膜付き基板の洗浄方法では、洗浄による付着異物の除去が十分ではなく、これに伴い欠陥修正の作業が、さらなる量産化への阻害となってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−246331号公報

【特許文献2】特開2003−029394号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように、最近のディスプレイ装置の表示パネル、特に液晶表示パネルの更なる量産化、高品質化が求められる中、従来の図4に示す遮光膜付き基板の洗浄方法では、洗浄による付着異物の除去が十分ではなく、この洗浄方法が液晶表示パネルの更なる量産化への大きな阻害となってきており、この対応が求められていた。

本発明は、これらに対応するもので、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、付着異物の除去が効果的である洗浄方法および洗浄装置を提供しようとするものです。

【課題を解決するための手段】

【0009】

本発明の遮光膜付き基板の洗浄方法は、大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の粒子状態(微粒径の純水ジェット状態)で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施すことを特徴とするものである。

そして、上記の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とするものである。

あるいは、上記の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とするものである。

また、上記いずれかの遮光膜付き基板の洗浄方法であって、前記微粒径の粒子の粒径は30μmφ以下であることを特徴とするものである。

また、上記いずれかの遮光膜付き基板の洗浄方法であって、前記純水ジェット洗浄処理は、純水が常温である場合よりも温度を高くして行うものであることを特徴とするものである。

尚、ここでの遮光膜付き基板は、遮光膜を成膜した後の基板で、基板の一面全面に遮光膜を配したブランクスが該当するが、他には、金属マスク等を用いて遮光膜をパターン状に成膜した基板も含む。

また、ここでの純水の微粒径の粒子状態(微粒径の純水ジェット状態)とは、粒子の粒径が数十μmφレベルを意味しており、またここでの高い圧力とは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮した状態を意味しており、ここでは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する。

また、ここでの純水が常温とは、加熱しないで室内等に置かれた状態の純水の温度を意味しており、通常、純水の温度を23℃程度としている。

【0010】

本発明の遮光膜付き基板の洗浄装置は、大型のフォトマスク用の遮光膜付き基板の遮光膜形成面側を洗浄するための遮光膜付き基板の洗浄装置であって、順に、第1の超音波ノズル洗浄処理部と、純水ジェット洗浄処理部と、ブラシ洗浄処理部と、第2の超音波ノズル洗浄処理部と、リンス処理部とを備えており、前記純水ジェット洗浄処理部は、高い圧力をかけてノズルから、純水を微粒径の状態(微粒径純水ジェット)状態で噴出させて、前記遮光膜付き基板の遮光膜にあてて、遮光膜付き基板を洗浄する純水ジェット洗浄を施すものであることを特徴とするものである。

ここでの純水の微粒径の粒子状態(微粒径の純水ジェット状態)とは、粒子の粒径が数十μmφレベルを意味しており、またここでの高い圧力とは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮した状態を意味しており、ここでの純水ジェット洗浄処理部は、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する処理部である。

【0011】

(作用)

本発明の遮光膜付き基板の洗浄方法は、このような構成にすることにより、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、洗浄による付着異物の除去が効果的である洗浄方法の提供を可能としている。

具体的には、遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことにより、あるいは、遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことにより、これを達成している。

これらの形態の場合、純水ジェット洗浄処理を採り入れていることにより、第1の超音波ノズル洗浄において、除去することができない、付着異物の除去を可能としている。

特に、順に、第1の超音波ノズル洗浄処理、純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施す形態においては、従来の図4に示す洗浄方法において問題となっていたブラシ洗浄における剥離した異物の再付着を、ほぼ解決できるものとしている。

ここでの純水ジェット洗浄処理は、高い圧力をかけてノズルから、純水を微粒径の粒子状態(微粒径の純水ジェット状態)で噴射させて、前記遮光膜付き基板の遮光膜にあてるものであり、純水粒子の粒径を極端に小さくして、微粒径の純水粒子が遮光基板に付着した異物と遮光膜との境界の隙間に入り易くなるため、付着異物を除去する効果が向上するものと思われる。

本発明は、遮光膜の洗浄に、純水粒子の粒径が数十μmφレベルである純水の微粒径の粒子状態(微粒径の純水ジェット状態)とした純水ジェット洗浄処理を取り入れることがが洗浄効果向上に有効であることを見出して成したものです。

また、微粒径の純水粒子の粒径が30μmφ以下である場合には、遮光膜に付着した異物に対しては、その洗浄効果は大きい。

これは、粒径は30μmφ以下である場合には、遮光基板に付着した異物と遮光膜との境界の隙間に、微粒径の純水粒子が入り込み易くなるためと思われる。

また、純水ジェット洗浄処理を、純水が常温である場合よりも温度を高くして行うことにより、純水ジェットの粒子の表面張力を下げ、常温の場合に比べて微粒径の純水粒子が遮光基板に付着した異物と遮光膜との境界の隙間に、より入り込み易くなるため、付着異物を除去する効果が一層向上するものと思われる。

【0012】

本発明の遮光膜付き基板の洗浄装置は、このような構成にすることにより、大型のフォトマスク用の遮光膜付き基板の洗浄装置で、洗浄による付着異物の除去が効果的になる洗浄装置の提供を可能としている。

【発明の効果】

【0013】

本発明は、このように、大型のフォトマスク用の遮光膜付き基板の洗浄方法で、付着異物の除去が効果的になる洗浄方法の提供と、そのような洗浄方法を実施できる洗浄装置の提供を可能とした。

【図面の簡単な説明】

【0014】

【図1】本発明の遮光膜付き基板の洗浄方法の実施形態の第1の例の処理フローを示したである。

【図2】本発明の遮光膜付き基板の洗浄方法の実施形態の第2の例の処理フローを示したである。

【図3】図3(a)は本発明の遮光膜付き基板の洗浄装置の各処理部を処理順に並べて示した図で、図3(b)は純水ジェット処理部による処理を示した概略断面図である。

【図4】従来の遮光膜付き基板の洗浄方法の処理フローを示したである。

【図5】フォトマスク作製の処理フローを示した図である。

【図6】図6(a)はブラシ洗浄を説明するための概略断面図で、図6(b)は超音波ノズル洗浄を説明するための概略断面図である。

【図7】図7(a)はIPS方式の液晶表示パネルを示した断面図で、図7(b)はカラ−フィルタ基板を示した断面図である。

【発明を実施するための形態】

【0015】

先ず、本発明の本発明の遮光膜付き基板の洗浄方法の実施形態の第1の例を、図1に基づいて説明する。

第1の例は、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法で、図1に示すように、遮光膜付き基板(S11)の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理(S12)、純水ジェット洗浄処理(S13)、ブラシ洗浄処理(S14)、第2の超音波ノズル洗浄処理(S15)、リンス処理(S16)を施す洗浄を行なうものである。

本例では、上記処理(S12〜S16)の全てを、洗浄する面を上側にして洗浄処理が施される基板を載置台上に保持して回転させながら、処理順に、各処理部の直接洗浄作用をする部分であるヘッドを、アームにて支持して、該基板の上を跨ぐように円弧状に繰り返し往復させて、該基板の全面を処理する。

本例では、図3(a)に示すように、遮光膜付き基板を載置台上に保持して回転する基板回転部16の周りに、第1の超音波ノズル洗浄処理部11と、純水ジェット洗浄処理部12と、ブラシ洗浄処理部13と、第2の超音波ノズル洗浄処理部14と、リンス処理部15とを備えている洗浄装置にて、各処理を行なう。

図3(b)は純水ジェット処理部による処理を示した概略断面図であるが、他の各処理部の処理も、基本的に純水ジェット処理部の場合と同じく行なわれる。

各処理は、図3(b)に示すように、洗浄対象となる遮光膜付き基板40を載置台(回転支持台51に相当)の載せて回転させながら、且つ、アーム(支持軸20bに相当)にて、ヘッド(ノズルヘッド20に相当)を円弧状に繰り返して往復させ、遮光膜付き基板40上を移動させて、該基板の遮光膜全域に処理を施す。

尚、図3(a)における点線両矢印は、各処理時に、各処理部の直接洗浄作用をする部分であるヘッドが基板回転部16におかれた基板の上側に達して処理を行なうことを意味している。

また、基板の回転速度によって、大きく各処理の洗浄効果に差異がないことから、ここでは、各処理を全面に均一に行うために、載置台の回転側度を20rpm程度としている。

【0016】

第1の超音波ノズル洗浄処理(S12)は、図3(a)に示す第1の超音波ノズル洗浄処理部11にて行ない、図6(b)に示すように、ノズルの先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板の遮光膜面を洗浄する。 第1の超音波ノズル洗浄処理(S12)は、遮光膜付き基板の遮光膜に付着した比較的剥がれや易い異物を除去するもので、通常は、洗浄液として純水を用いて行う。

本例では、本多電子社製の超音波ノズル洗浄装置(型番:W375LS−80)を用いている。

【0017】

純水ジェット洗浄処理(S13)では、5MPa〜20MPa程度の高い圧力をかけてノズルから、純水を微粒径の状態(微粒径の純水ジェット状態)で噴出させて、遮光膜付き基板40の遮光膜にあてるもので、第1の超音波ノズル洗浄処理(S12)では除去できない、遮光膜付き基板の遮光膜に付着した比較的と剥がれにくい異物を除去するもので、洗浄液として純水を用いて行う。

本例では、旭サナック株式会社製のノズル(品番号E−7N3100−412)およびハイプレッシャーマイクロジェット(以下HPMJとも言う)形成用のコントロールユニット(図示していない)を用いて、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して、数百μmφのオリフィス径のノズルから噴出させて、噴出するジェットの粒径を微粒径の状態(微粒径純水ジェットとも言う)として遮光膜にあてて洗浄した。

ここでの微粒径の状態とは、数十μmφレベルを意味しており、ここでは、洗浄液である純水を5MPa〜20MPa範囲に加圧圧縮して数百μmφのオリフィス径のノズルから噴射させて、数十μmφレベルの微粒径の状態として遮光膜にあてて洗浄する。

図3(b)は純水ジェット処理部による処理を示した概略断面図で、純水ジェット洗浄処理部12には、純水を加圧圧縮する加圧機構や、各部の動作を制御する制御機構を備えているが、図示せずに省略している。

【0018】

尚、ここでの粒子径は、SDPA(Shadow Doppler Particle Analyzer)〈メーカ:日本カノマックス株式会社〉という測定器を使用して、ノズルからの粒子径分布を出し、体積平均粒子径の大きさで定義している。

例えば、旭サナック株式会社製の品番号E−7N3100−412のノズルの場合、純水温度23℃にて、10MPa時の噴射流量1.16[リットル/m]となり、噴射圧力10MPa、噴射距離100mmで、体積平均粒子径は39.6[μm]、平均粒子速度は、58.07[m/s]となる。

【0019】

ブラシ洗浄処理(S14)は、ここでは、平円形状のブラシ(ディスクブラシとも言う)をアームに固定してディスク状に回転させ、遮光膜付き基板の遮光膜面を擦り洗浄するもので、純水ジェット洗浄処理(S13)でも除去することができない固着した異物の除去をする。

ここでも、図3(b)に示すように、洗浄対象となる遮光膜付き基板40を載置台(回転支持台51に相当)の載せて回転させながら、且つ、アーム(支持軸20bに相当)にて、ヘッド(ノズルヘッド20に相当)を円弧状に繰り返して往復させ、遮光膜付き基板40上を移動させて、該基板の遮光膜全域に処理を施す。

ブラシ洗浄処理方法は、これに限定はされない。

例えば、ここでのディスクブラシに代えて、図6(a)に示すように、ブラシをロール状にしてロール回転させる方式のブラシ洗浄処理を行っても良い。

ブラシ(図6(a)の62)の素材としては、遮光膜を傷付けず、素材のカスを出さず、洗浄効果の良いものが好ましく、通常、610ナイロン(東レ、商標)等が用いられている。

ここでは、洗浄液として、アルカリ(KOH)や、界面活性剤を添加した市販の洗浄液を水に薄めて、ブラシに垂れ流しながらブラシを回転させ遮光膜付き基板の遮光膜を擦り洗浄するものです。

【0020】

第2の超音波ノズル洗浄処理(S15)は、図3(a)に示す第2の超音波ノズル洗浄処理部14にて行ない、第1の超音波ノズル洗浄処理(S12)の場合と同様、図6(b)に示すように、ノズル90の先端から遮光膜付き基板の遮光膜に洗浄液を噴出させるとともに、その内部に備えられた超音波振動子(図示していない)によって洗浄液を振動させることによって、遮光膜付き基板の遮光膜面を洗浄する。

第1の超音波ノズル洗浄処理(S12)の場合と同様、遮光膜付き基板の遮光膜に付着した比較的と剥がれや易い異物を除去するもので、ここでは、ブラシ洗浄(S14)により剥がれて再付着した異物などの比較的剥がれ易い異物を除去する。

洗浄液として、通常、純水を用いて行う。

ここでも、本多電子社製の超音波ノズル洗浄装置(型番:W375LS−80)を用いている。

【0021】

リンス処理(S16)は、純水スプレーにて、主に、洗浄液を除去して表面を清浄にするものです。

更に、必要に応じて乾燥処理等が施される。

このようにして洗浄された遮光膜付き基板は、更に、図5に示す処理フローの各処理が施され、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスクが作製される。

【0022】

次に、本発明の本発明の遮光膜付き基板の洗浄方法の実施形態の第2の例を、図2に基づいて説明する。

第2の例も、第1の例と同様、液晶表示パネルのカラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法であるが、第1の例とは異なり、図2にその処理フローを示すように、遮光膜付き基板(S21)の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理(S22)、純水ジェット洗浄処理(S23)、第2の超音波ノズル洗浄処理(S24)、リンス処理(S25)を施す洗浄処理である。

S22〜S25の各処理については、図4に示す従来の洗浄フローにおいて、ブラシ洗浄処理に代え、純水ジェット洗浄処理を行うものです。

第1の例と同様、第2の例の場合も、上記処理(S22〜S26)の全てを、洗浄する面を上側にして洗浄処理が施される基板を載置台上に保持して回転させながら、処理順に、各処理部の直接洗浄作用をする部分であるヘッドをアームにて搬送して、該基板の上を跨ぐように円弧状に移動させて、該基板の全面を処理する。

ここでも、載置台の回転側度を20rpm程度としている。

第1の超音波ノズル洗浄処理(S22)は、第1の例の場合と同じです。

ここでの純水ジェット洗浄処理(S23)は、第1の超音波ノズル洗浄処理(S22)で除去できなかった異物を除去するものであります。

第2の超音波ノズル洗浄処理(S25)は、純水ジェット洗浄処理(S24)により除去され、剥がれて再付着した異物などの比較的剥がれ易い異物を除去するものです。

リンス処理(S26)は、純水スプレーにて、主に、洗浄液を除去して表面を清浄にするものです。

【0023】

尚、第1の例、第2の例においては、第1の超音波ノズル洗浄処理、第2の超音波ノズル洗浄処理を、それぞれ、別の超音波ノズル洗浄処理部で行なっているが、1つの超音波ノズル洗浄処理部で行なう形態も挙げられる。

また、本発明の遮光膜付き基板の洗浄方法は、上記第1の例、第2の例のように、各処理部(11〜15)を基板回転部16の周りに配して、基板を搬送せずに、全ての処理を行なう形態に限定はされない。

例えば、一部または全部の処理を、処理する基板を直線状に搬送しながら処理する形態も挙げられる。

【0024】

更に、具体的に、第1の例、第2の例における洗浄性を説明する。

表1は、厚さ13mmで基板の有効サイズが700mmm×800mmのQz基板上に、順に、CR層、CRxOy層を積層した、スパッタ成膜後の遮光膜付き基板に対して、第1の例、第2の例の洗浄フローにて洗浄処理を施し場合における、洗浄性を示したものであります。

洗浄前の遮光膜付き基板には、大半は超音波洗浄にて除去可能のものでありますが、スパッタかすと思われる異物が1万個以上付着している。

尚、比較のため、従来の図4に示す洗浄フローの場合(比較例1とする)の洗浄結果を挙げております。

【表1】

尚、異物(異物付着欠陥)の個数は、各洗浄方法とも、洗浄対象基板を各5枚として、洗浄処理した後に有効エリア(700mmm×800mm)内の異物付着欠陥の個数を平均をして表したものです。

また、欠陥検出は、Lasertec社製51MD外観検査機を用いて検出したもので、ここでは、欠陥サイズとして10μm□以上のものを検出している。

【0025】

表1に示すどの処理フローにおいても、第1の超音波ノズル洗浄処理、第2の超音波ノズル洗浄処理、ブラシ洗浄処理、純水ジェット洗浄処理については、いずれも同じ処理条件としている。

各処理の処理条件を、更に述べておく。

1)第1の超音波ノズル洗浄処理

ここでは、本多電子社製の超音波ノズル洗浄装置(型番:W375LS―80)を用いて超音波ノズル洗浄処理を行った。

スリット形状の吐出口から水流量を8[l/min]として1Aの出力で1MHzの超音波をかけて行なった。

ここでは、遮光膜付き基板の回転速度を20rpmとした。

2)ブラシ洗浄処理

ブラシ素材としては、610ナイロン(東レ、商標)を用い、ブラシ62を回転中心軸61も周りに配して、図6(a)に示すように、基板進行方法(矢印方向)の場合、これに逆らう方向に回転させながら、洗浄液に浸しながら擦り、洗浄した。

ここでは、洗浄液として、アルカリ(KOH)や、界面活性剤を添加した市販の洗浄液(横浜油脂工業社製:NA−1)を純水に薄めて、ブラシに垂れ流しながらブラシを回転させ遮光膜付き基板の遮光膜を擦り洗浄するものです。

ある程度の処理時間以上を経ると、洗浄効果がほとんどかわらなくなるため、前記処理時間以上で処理した。

3)第2の超音波ノズル洗浄処理

第1の超音波ノズル洗浄処理と同条件にて本多電子社製の超音波ノズル洗浄装置(型番:W375LS―80)を用いて超音波ノズル洗浄処理を行った。

4)純水ジェット洗浄処理

液温を60℃で供給して、15MPaにて、洗浄液の粒径30μφ程度の微粒径の純水ジェットにて洗浄した。

旭サナック株式会社製の品番号E−7N3100−412のノズルを用いて、旭サナック株式会社製のHPMJコントロールユニットにて制御した。

ある程度の処理時間以上を経ると、洗浄効果がほとんどかわらなくなるため、この処理時間以上で処理した。

5)リンス処理

純水スプレーにて行った。

【0026】

表1の第2の例の結果、比較例1の結果から、ブラシ洗浄処理の洗浄効果と純水ジェット洗浄処理における洗浄効果を比較した場合、残存する異物の個数からは、純水ジェット洗浄処理の方が洗浄性の面で優れていると判断される。

尚、第1の例の洗浄フローの場合には見られないが、第2の例の洗浄フローでは、シミのように固着している付着物が見られた。

また、表1の第1の例の結果、第2の例の結果からは、第1の例の洗浄フローで行った場合、第2の例の洗浄フローの場合に比べて、更に良い結果が得られた。

これは、上記シミのように固着している付着物が、ブラシ洗浄処理で除去され、再付着もされていなかったためと思われる。

【0027】

尚、純水ジェット洗浄処理は、洗浄面から、純水粒子の粒径が100μmφ以下が好ましく、純水粒子の粒径が30μφ以下が特に好ましい。

また、洗浄液である純水の温度は、常温よりも高い方が好ましい。

【0028】

尚、ここでは、カラーフィルタ形成基板を形成する際に用いられる、大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法を述べたが、これに限定はされず、TFT基板作製用の大型のフォトマスク用のブランクスとしての遮光膜付き基板の洗浄方法についても、基本的に同じである。

【符号の説明】

【0029】

11 第1の超音波ノズル洗浄処理部

12 純水ジェット洗浄処理部

13 ブラシ洗浄処理部

14 第2の超音波ノズル洗浄処理部

15 リンス処理部

16 基板回転部

20 ノズルヘッド

20a ノズル

20b 支持軸(アームとも言う)

30 純水ジェット(マイクロジェットとも言う)

40 遮光膜付き基板

51 回転支持台(載置台とも言う)

52 支持部

53 回転部

55 押さえ治具

60 ブラシ洗浄処理部

61 回転中心軸

62 ブラシ

70 洗浄液

75 洗浄液

80 回転ロール

90 ノズル

100 カラーフィルタ基板

110 透明基板

120 着色層

121 第1の着色層

122 第2の着色層

123 第3の着色層

124 樹脂ブラックマトリクス(第4の着色層とも言う)

130 オーバーコート層(保護層とも言う)

200 液晶表示パネル

201 TFT基板

210 透明基板

220 共通電極

230 画素電極

240 絶縁層

250 保護層

260、265 配向膜

270 液晶

280、285 偏光板

290 電界

【特許請求の範囲】

【請求項1】

大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の粒子状態で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項2】

請求項1に記載の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項3】

請求項1に記載の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項4】

請求項1ないし3のいずれか1項に記載の遮光膜付き基板の洗浄方法であって、前記微粒径の粒子の粒径は30μmφ以下であることを特徴とする遮光膜付き基板の洗浄方法。

【請求項5】

請求項1ないし4のいずれか1項に記載の遮光膜付き基板の洗浄方法であって、前記純水ジェット洗浄処理は、純水が常温である場合よりも温度を高くして行うものであることを特徴とする遮光膜付き基板の洗浄方法。

【請求項6】

大型のフォトマスク用の遮光膜付き基板の遮光膜形成面側を洗浄するための遮光膜付き基板の洗浄装置であって、順に、第1の超音波ノズル洗浄処理部と、純水ジェット洗浄処理部と、ブラシ洗浄処理部と、第2の超音波ノズル洗浄処理部と、リンス処理部とを備えており、前記純水ジェット洗浄処理部は、高い圧力をかけてノズルから、純水を微粒径の状態状態で噴出させて、前記遮光膜付き基板の遮光膜にあてて、遮光膜付き基板を洗浄する純水ジェット洗浄を施すものであることを特徴とする遮光膜付き基板の洗浄装置。

【請求項1】

大型のフォトマスク用の遮光膜付き基板の洗浄方法であって、高い圧力をかけてノズルから、純水を微粒径の粒子状態で噴射させて、前記遮光膜付き基板の遮光膜にあてる、純水ジェット洗浄処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項2】

請求項1に記載の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項3】

請求項1に記載の遮光膜付き基板の洗浄方法であって、前記遮光膜付き基板の遮光膜形成面側に、順に、第1の超音波ノズル洗浄処理、前記純水ジェット洗浄処理、ブラシ洗浄処理、第2の超音波ノズル洗浄処理、リンス処理を施すことを特徴とする遮光膜付き基板の洗浄方法。

【請求項4】

請求項1ないし3のいずれか1項に記載の遮光膜付き基板の洗浄方法であって、前記微粒径の粒子の粒径は30μmφ以下であることを特徴とする遮光膜付き基板の洗浄方法。

【請求項5】

請求項1ないし4のいずれか1項に記載の遮光膜付き基板の洗浄方法であって、前記純水ジェット洗浄処理は、純水が常温である場合よりも温度を高くして行うものであることを特徴とする遮光膜付き基板の洗浄方法。

【請求項6】

大型のフォトマスク用の遮光膜付き基板の遮光膜形成面側を洗浄するための遮光膜付き基板の洗浄装置であって、順に、第1の超音波ノズル洗浄処理部と、純水ジェット洗浄処理部と、ブラシ洗浄処理部と、第2の超音波ノズル洗浄処理部と、リンス処理部とを備えており、前記純水ジェット洗浄処理部は、高い圧力をかけてノズルから、純水を微粒径の状態状態で噴出させて、前記遮光膜付き基板の遮光膜にあてて、遮光膜付き基板を洗浄する純水ジェット洗浄を施すものであることを特徴とする遮光膜付き基板の洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−71236(P2012−71236A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216868(P2010−216868)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]