遮水材の製造方法

【課題】変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質のばらつきを小さくできる遮水材の製造方法を提供する。

【解決手段】土砂Sと、水Wと、固化材Cとを混合して遮水材Mを製造するに際して、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量の固化材Cと、糖類または腐植酸からなる発現強度抑制材Rとを混合することにより、養生28日での一軸圧縮強度quが50kN/m2以上200kN/m2以下の遮水材Mを得る。

【解決手段】土砂Sと、水Wと、固化材Cとを混合して遮水材Mを製造するに際して、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量の固化材Cと、糖類または腐植酸からなる発現強度抑制材Rとを混合することにより、養生28日での一軸圧縮強度quが50kN/m2以上200kN/m2以下の遮水材Mを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、遮水材の製造方法に関し、さらに詳しくは、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質のばらつきを小さくできる遮水材の製造方法に関するものである。

【背景技術】

【0002】

管理型廃棄物最終処理場に用いる遮水材には、収容した廃棄物に含まれる有害物質を外部に漏出させないようにするために低透水性が要求される。この低透水性は数十年という長期に渡って確保されなければならない。しかしながら、このような長期の間には様々な外力が遮水材に作用するので、この外力によって亀裂や破損等が生じないように、ある程度の変形追従性が要求される。例えば、海成粘土懸濁液に、粘土鉱物およびゲル化剤を混合して改質した変形追従型遮水材が提案されている(特許文献1参照)。

【0003】

このような変形追従型遮水材は固化しないので、変形追従性に優れているという利点がある。一方で、固化しないので、遮水材に大きな荷重が負荷した際に大変形したり、遮水材が壊れるという不具合が生じる。即ち、遮水材には過大な荷重を負荷することができないというデメリットがある。

【0004】

そこで、この遮水材にセメント等の固化材を添加して強度を向上させることもできる。この場合、固化材の混合比率が高過ぎると、遮水材の変形追従性が損なわれて脆性破壊し易くなる。そのため、変形追従性を確保するには、固化材の混合比率を極めて低い比率にする必要がある。室内試験レベルでは、固化材の混合比率を、脆性破壊を生じさせない程度に低くしても、固化材を全体に十分に分散させて混合することができる。しかしながら、現場での実用に際しては、固化材の混合比率が、このように極めて低ければ固化材を全体に十分に分散させて混合することができないため、製造した遮水材の品質のばらつきが大きくなるという問題があった。それ故、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質にばらつきの小さい遮水材を得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−336811号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質のばらつきを小さくできる遮水材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の遮水材の製造方法は、土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材と、糖類または腐植酸からなる発現強度抑制材とを混合することにより、養生28日での一軸圧縮強度が50kN/m2以上200kN/m2以下の遮水材を得ることを特徴とする。

【発明の効果】

【0008】

本発明によれば、土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材を混合するので、固化材を混合する材料全体に均等に分散させ易くなる。これにより、製造した遮水材の品質のばらつきを小さくすることが可能になる。また、遮水材の発現強度の観点からは過剰に固化材を混合した分、糖類または腐植酸からなる発現強度抑制材を混合することで、養生28日での遮水材の一軸圧縮強度を50kN/m2以上200kN/m2以下にするので、製造した遮水材の変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させることができる。

【0009】

ここで、前記水と固化材と発現強度抑制材とを予め混合しておき、この混合したスラリーと前記土砂とを混合するようにする。この場合、固化材をより一層、全体的に分散させ易くなるので、遮水材の品質のばらつきを小さくするには有利になる。

【0010】

例えば、前記固化材をセメント、前記発現強度抑制材を糖類とし、混合した材料に含まれる土粒子に対する糖類の重量比を1.5%〜3.0%にする。この場合、安価な糖類を使用できるとともに、比較的少量の混合量により十分な発現強度抑制効果が得られるので、コストメリットが大きくなる。

【0011】

或いは、前記固化材をセメント、前記発現強度抑制材を腐植酸とし、混合した材料に含まれる土粒子に対する腐植酸の重量比を7.5%〜9.0%にすることもできる。この場合、糖類を発現強度抑制材として使用する場合に比して、必要な腐食酸の混合量が多くなる。そのため、腐植酸を均等に分散させ易くなり、遮水材の品質のばらつきを小さくするには有利になる。

【図面の簡単な説明】

【0012】

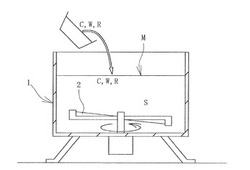

【図1】水と固化材と発現強度抑制材とを混合している工程を例示する説明図である。

【図2】混合したスラリーと土砂とを混合する工程を例示する説明図である。

【図3】製造した遮水材の一軸圧縮強度と養生日数との関係を例示するグラフ図である。

【図4】製造した遮水材の一軸圧縮強度と養生日数との関係を例示するグラフ図である。

【図5】製造した遮水材の一軸圧縮強度とひずみとの関係を例示するグラフ図である。

【図6】製造した遮水材の一軸圧縮強度とひずみとの関係を例示するグラフ図である。

【図7】混合したセメントに対する糖類の重量比率と、製造した遮水材の透水係数との関係を例示するグラフ図である。

【発明を実施するための形態】

【0013】

以下、本発明の遮水材の製造方法を実施形態に基づいて説明する。

【0014】

本発明により製造される遮水材Mは、土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとの混合物である。

【0015】

この遮水材Mの養生28日での一軸圧縮強度quは50kN/m2以上200kN/m2以下であり、より好ましくは100kN/m2以上200kN/m2以下にする。養生28日でのquが50kN/m2以上200kN/m2以下であると、十分に時間が経過して収束した際の最終的なquの値は、100kN/m2〜300kN/m2程度になる。養生28日でのquが100kN/m2以上200kN/m2以下であれば、最終的なquの値は、150kN/m2〜300kN/m2程度になる。

【0016】

このように、最終的なquが100kN/m2〜300kN/m2程度であれば、遮水材Mとして、実用上十分な変形追従性を有し、脆性破壊が生じ難くなると考えられる。それ故、本発明により得られる遮水材Mは、変形追従性を確保しつつ脆性破壊を生じない程度の強度を有していると言える。quの値は、JIS A 1108に準じ、各材料を混合して製造した遮水材Mによって外径50mm、高さ100mmの円柱供試体を製造し、測定した値である。

【0017】

遮水材Mの透水係数kは1×10-5cm/sec以下であり、優れた難透水性を有している。透水係数kの値は、JIS A 1218に準拠して測定した値である。

【0018】

土砂Sとしては、浚渫土砂や建設発生土などを用いる。土砂Sの主な成分は、礫分、砂分、シルト分、粘土分、水分である。

【0019】

固化材Cとしては、普通ポルトランドセメント、高炉セメント等のセメントやセメント系固化材等を例示できる。

【0020】

発現強度抑制材Rとしては、糖類や腐植酸を例示できる。糖類としては、グルコース、ガラクトース、マンノース、フルクトース、キシロース、アラビノース、リボース、デオキシリボース等の単糖類およびシュークロース、マルトース、ラクトース等の少糖類、これらの混合物、糖類残渣などが使用できる。腐植酸としては、フミン酸、ブルボン酸、タンニン酸などが使用できる。

【0021】

本発明の製造方法では、土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとを混合するが、固化材Cの混合量(混合比率)を特別に工夫している。固化材Cの混合量は、土砂Sと、水Wと、固化材Cとを混合して遮水材Mを製造する場合に、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量に設定する。

【0022】

そして、上記設定した混合量の固化材Cと、土砂Sと水Wとを混合した材料に、発現強度抑制材Rを混合して製造した遮水材Mの養生28日での一軸圧縮強度quが50kN/m2〜200kN/m2、より好ましくは、100kN/m2〜200kN/m2になるように発現強度抑制材Rの混合量(混合比率)を設定する。

【0023】

土砂Sは、浚渫する場所等によって、成分や成分比率、含水率や性状が異なる。したがって、所定の一軸圧縮強度quを得るために必要な固化材Cの量も異なる。そこで、混合する土砂Sを用いて、予め、室内での試験混合を行なうことにより、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な固化材Cの量を把握しておく。

【0024】

同様に、予め、室内での試験混合を行なうことにより、養生28日での遮水材Mの一軸圧縮強度quを、50kN/m2以上200kN/m2以下、或いは、100kN/m2以上200kN/m2以下にするために必要な発現強度抑制材Rの量を把握しておく。

【0025】

尚、製造される遮水材Mの一軸圧縮強度quは、現場での施工時は施工方法により、室内での試験混合の際に得られる一軸圧縮強度quの凡そ70%〜100%になる(この範囲で変動する)。そこで、現場施工を実施する際には適時、試験施工により、その際に得られる一軸圧縮強度quを確認して、固化材Cおよび発現強度抑制材Rの最終的な混合量(混合比率)を決定する。

【0026】

そして、材料の混合は、図1に例示するように、予め設定した所定量の水Wと、固化材Cと、発現強度抑制材Rとをそれぞれ混合機1に投入して、回転する攪拌翼2によって予め混合しておく。次いで、図2に例示するように、混合機1の中で予め混合されたスラリーを、予め設定した所定量の土砂Sに投入して混合する。このように混合することで、比較的混合量の少ない固化材Cを全体に均等に分散させ易くなる。それ故、一段と品質のばらつきを小さくすることができる。

【0027】

予め設定した所定量の土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとをそれぞれ、一度に混合機1に投入して混合することもできる。材料の混合は、遮水材Mを使用する現場で行なうこともでき、プラントで混合して、遮水材Mを現場に搬送して使用することもできる。

【0028】

本発明では、混合量が少ないながら、その混合量によって遮水材Mの変形追従性や強度に大きな影響を与える固化材Cを、混合する材料全体に均等に分散させるために、固化材Cの混合量を必要以上に高くしている。即ち、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量の固化材Cを混合することにより、製造した遮水材Mは品質のばらつきを小さくしている。

【0029】

一方で、目標とする遮水材Mの発現強度(qu)に対しては、固化材Cの混合量が過剰なので、製造した遮水材Mの変形追従性が損なわれて脆性破壊し易くなる。そこで、遮水材Mの発現強度の観点からは過剰に固化材Cを混合した分、発現強度抑制材Rを混合している。これによって、製造した遮水材Mの養生28日における一軸圧縮強度quを50kN/m2以上200kN/m2以下、或いは、100kN/m2以上200kN/m2以下にするので、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させることができる。これにより、この遮水材Mに対しては、固化しない従来の遮水材とは異なり、ある程度の荷重を負荷することができる。

【0030】

製造した遮水材Mの一軸圧縮強度quは、図3、図4に例示するように、発現強度抑制材Rの混合量(混合比率)を大きくするに連れて小さくなる傾向がある。

【0031】

図3は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図3では、混合した材料に含まれる土粒子に対する糖類の重量比率を変えて製造した遮水材Mの一軸圧縮強度quと養生日数との関係を示している。

【0032】

詳述すると、混合した材料に含まれる土粒子に対する糖類sの重量比s1を、0%、1.5%、2.0%の3種類に異ならせ、水/セメント比(W/C)およびセメントCの遮水材Mの全体体積に対する重量比率を2種類に異ならせた合計6種類の遮水材Mのデータである。一軸圧縮強度quは、W/CおよびセメントCの遮水材Mの全体体積に対する重量比率の違いよりも、重量比s1の影響が支配的であり、重量比s1を異ならせた3種類のデータ(A、B、C線)としてまとめることができる。

【0033】

図3のデータから、遮水材Mの養生28日での一軸圧縮強度quを50kN/m2以上200kN/m2以下にするには、重量比s1を1.5%〜2.0%程度にする量の糖類を混合すればよいことがわかる。混合する材料の成分のばらつき等を考慮すると、重量比s1を1.5%〜3.0%程度にする量の糖類を混合すればよい。また、養生28日でのquが50kN/m2以上200kN/m2以下であれば、quの値は最終的に150kN/m2〜300kN/m2程度に収束することがわかる。

【0034】

即ち、固化材Cをセメント、発現強度抑制材Rを糖類として、混合した材料に含まれる土粒子に対する糖類の重量比を例えば1.5%〜3.0%にすると、安価な糖類を使用できるとともに、比較的少量の発現強度抑制材(糖類)Rの混合によってセメントの水和反応を阻害して十分な発現強度抑制効果が得られる。そのため、コストメリットが大きくなる。

【0035】

図4は、固化材Cをセメント、発現強度抑制材Rを腐植酸(フミン酸)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図4では、混合した材料に含まれる土粒子に対する腐植酸の重量比率を変えて製造した遮水材Mの一軸圧縮強度と養生日数との関係を例示している。

【0036】

詳述すると、混合した材料に含まれる土粒子に対するフミン酸hの重量比h1を、0%、3.0%、5.0%、7.0%、8.0%の5種類に異ならせ、水/セメント比(W/C)およびセメントCの遮水材Mの全体体積に対する重量比率を2種類に異ならせた合計6種類の遮水材Mのデータである。一軸圧縮強度quは、W/CおよびセメントCの遮水材Mの全体体積に対する重量比率の違いよりも、重量比h1の影響が支配的であり、重量比h1を異ならせた5種類のデータ(D、E、F、G、H線)としてまとめることができる。

【0037】

図4のデータから、遮水材Mの養生28日での一軸圧縮強度quを50kN/m2以上200kN/m2以下にするには、重量比h1を8.0%程度にする量のフミン酸を混合すればよいことがわかる。混合する材料の成分のばらつき等を考慮すると、重量比h1を7.5%〜9.0%程度にする量のフミン酸を混合すればよい。また、養生28日でのquが100kN/m2程度であれば、quの値は最終的に300kN/m2程度に収束することがわかる。

【0038】

即ち、固化材Cをセメント、発現強度抑制材Rを腐植酸として、混合した材料に含まれる土粒子に対する腐植酸の重量比を例えば7.5%〜9.0%にすると、発現強度抑制材(腐植酸)Rの混合によってセメントの水和反応を阻害して十分な発現強度抑制効果が得られる。この場合、糖類を使用する場合に比して発現強度抑制材(腐植酸)Rの必要量が多くなるため、発現強度抑制材Rを均等に分散させるという観点では有利になる。

【0039】

図5は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータ(養生日数28日)である。図5では、混合した材料に含まれる土粒子に対する糖類の重量比率(重量比s1)を変えて製造した遮水材Mの一軸圧縮強度quとひずみとの関係を示している。図5の結果から、重量比s1が1.5%以上ならば遮水材Mの一軸圧縮強度quが200kN/m2以下であり、quの明確なピークが存在していないので脆性破壊が生じないことが分かる。

【0040】

図6は、固化材Cをセメント、発現強度抑制材Rを腐植酸(フミン酸)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータ(養生日数28日)である。図6では、混合した材料に含まれる土粒子に対する糖類の重量比率(重量比h1)を変えて製造した遮水材Mの一軸圧縮強度quとひずみとの関係を示している。図6の結果から、重量比h1が7.0%以上ならば遮水材Mの一軸圧縮強度quが200kN/m2以下であり、quの明確なピークが存在していないので脆性破壊が生じないことが分かる。

【0041】

製造した遮水材Mの透水係数kは、図7に例示するように、発現強度抑制材Rの混合量(混合比率)を大きくすると、比例して大きくなる傾向がある。

【0042】

図7は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図7では、固化材Cに対する糖類sの重量比s/Cと、遮水材M(材齢300日)の透水係数kとの関係を示している。

【0043】

混合する土砂Sの成分、性状によってデータ値は若干変化するが、発現強度抑制材Rの混合量を大きくすると、遮水材Mの透水係数が大きくなる傾向は変わらない。本発明において、固化材Cに対する糖類sの重量比s/Cは10%以下となるので、製造した遮水材Mの透水係数kは1×10-5cm/sec以下となる。

【0044】

糖類sに代えて、発現強度抑制材Rとして腐植酸(フミン酸)を混合した場合も、糖類sを混合した場合と同様の傾向を示し、製造した遮水材Mの透水係数kは1×10-5cm/sec以下となる。

【0045】

本発明の遮水材Mは管理型廃棄物最終処分場に用いるだけでなく、埋め戻し材や埋め立て材として用いることもできる。例えば、杭打ち、管渠埋設、地下工事などの土の掘削を伴なう工事が終わった後に、その工事現場の空隙を埋めるための埋め戻し材に使用する。或いは、廃棄物や土砂、建設残土などを大量に積み上げることによって人工的に土地を造成するための埋め立て材に使用できる。

【符号の説明】

【0046】

1 混合機

2 攪拌翼

S 土砂

W 水

C 固化材

R 発現強度抑制材

【技術分野】

【0001】

本発明は、遮水材の製造方法に関し、さらに詳しくは、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質のばらつきを小さくできる遮水材の製造方法に関するものである。

【背景技術】

【0002】

管理型廃棄物最終処理場に用いる遮水材には、収容した廃棄物に含まれる有害物質を外部に漏出させないようにするために低透水性が要求される。この低透水性は数十年という長期に渡って確保されなければならない。しかしながら、このような長期の間には様々な外力が遮水材に作用するので、この外力によって亀裂や破損等が生じないように、ある程度の変形追従性が要求される。例えば、海成粘土懸濁液に、粘土鉱物およびゲル化剤を混合して改質した変形追従型遮水材が提案されている(特許文献1参照)。

【0003】

このような変形追従型遮水材は固化しないので、変形追従性に優れているという利点がある。一方で、固化しないので、遮水材に大きな荷重が負荷した際に大変形したり、遮水材が壊れるという不具合が生じる。即ち、遮水材には過大な荷重を負荷することができないというデメリットがある。

【0004】

そこで、この遮水材にセメント等の固化材を添加して強度を向上させることもできる。この場合、固化材の混合比率が高過ぎると、遮水材の変形追従性が損なわれて脆性破壊し易くなる。そのため、変形追従性を確保するには、固化材の混合比率を極めて低い比率にする必要がある。室内試験レベルでは、固化材の混合比率を、脆性破壊を生じさせない程度に低くしても、固化材を全体に十分に分散させて混合することができる。しかしながら、現場での実用に際しては、固化材の混合比率が、このように極めて低ければ固化材を全体に十分に分散させて混合することができないため、製造した遮水材の品質のばらつきが大きくなるという問題があった。それ故、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質にばらつきの小さい遮水材を得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−336811号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させ、かつ、品質のばらつきを小さくできる遮水材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の遮水材の製造方法は、土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材と、糖類または腐植酸からなる発現強度抑制材とを混合することにより、養生28日での一軸圧縮強度が50kN/m2以上200kN/m2以下の遮水材を得ることを特徴とする。

【発明の効果】

【0008】

本発明によれば、土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材を混合するので、固化材を混合する材料全体に均等に分散させ易くなる。これにより、製造した遮水材の品質のばらつきを小さくすることが可能になる。また、遮水材の発現強度の観点からは過剰に固化材を混合した分、糖類または腐植酸からなる発現強度抑制材を混合することで、養生28日での遮水材の一軸圧縮強度を50kN/m2以上200kN/m2以下にするので、製造した遮水材の変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させることができる。

【0009】

ここで、前記水と固化材と発現強度抑制材とを予め混合しておき、この混合したスラリーと前記土砂とを混合するようにする。この場合、固化材をより一層、全体的に分散させ易くなるので、遮水材の品質のばらつきを小さくするには有利になる。

【0010】

例えば、前記固化材をセメント、前記発現強度抑制材を糖類とし、混合した材料に含まれる土粒子に対する糖類の重量比を1.5%〜3.0%にする。この場合、安価な糖類を使用できるとともに、比較的少量の混合量により十分な発現強度抑制効果が得られるので、コストメリットが大きくなる。

【0011】

或いは、前記固化材をセメント、前記発現強度抑制材を腐植酸とし、混合した材料に含まれる土粒子に対する腐植酸の重量比を7.5%〜9.0%にすることもできる。この場合、糖類を発現強度抑制材として使用する場合に比して、必要な腐食酸の混合量が多くなる。そのため、腐植酸を均等に分散させ易くなり、遮水材の品質のばらつきを小さくするには有利になる。

【図面の簡単な説明】

【0012】

【図1】水と固化材と発現強度抑制材とを混合している工程を例示する説明図である。

【図2】混合したスラリーと土砂とを混合する工程を例示する説明図である。

【図3】製造した遮水材の一軸圧縮強度と養生日数との関係を例示するグラフ図である。

【図4】製造した遮水材の一軸圧縮強度と養生日数との関係を例示するグラフ図である。

【図5】製造した遮水材の一軸圧縮強度とひずみとの関係を例示するグラフ図である。

【図6】製造した遮水材の一軸圧縮強度とひずみとの関係を例示するグラフ図である。

【図7】混合したセメントに対する糖類の重量比率と、製造した遮水材の透水係数との関係を例示するグラフ図である。

【発明を実施するための形態】

【0013】

以下、本発明の遮水材の製造方法を実施形態に基づいて説明する。

【0014】

本発明により製造される遮水材Mは、土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとの混合物である。

【0015】

この遮水材Mの養生28日での一軸圧縮強度quは50kN/m2以上200kN/m2以下であり、より好ましくは100kN/m2以上200kN/m2以下にする。養生28日でのquが50kN/m2以上200kN/m2以下であると、十分に時間が経過して収束した際の最終的なquの値は、100kN/m2〜300kN/m2程度になる。養生28日でのquが100kN/m2以上200kN/m2以下であれば、最終的なquの値は、150kN/m2〜300kN/m2程度になる。

【0016】

このように、最終的なquが100kN/m2〜300kN/m2程度であれば、遮水材Mとして、実用上十分な変形追従性を有し、脆性破壊が生じ難くなると考えられる。それ故、本発明により得られる遮水材Mは、変形追従性を確保しつつ脆性破壊を生じない程度の強度を有していると言える。quの値は、JIS A 1108に準じ、各材料を混合して製造した遮水材Mによって外径50mm、高さ100mmの円柱供試体を製造し、測定した値である。

【0017】

遮水材Mの透水係数kは1×10-5cm/sec以下であり、優れた難透水性を有している。透水係数kの値は、JIS A 1218に準拠して測定した値である。

【0018】

土砂Sとしては、浚渫土砂や建設発生土などを用いる。土砂Sの主な成分は、礫分、砂分、シルト分、粘土分、水分である。

【0019】

固化材Cとしては、普通ポルトランドセメント、高炉セメント等のセメントやセメント系固化材等を例示できる。

【0020】

発現強度抑制材Rとしては、糖類や腐植酸を例示できる。糖類としては、グルコース、ガラクトース、マンノース、フルクトース、キシロース、アラビノース、リボース、デオキシリボース等の単糖類およびシュークロース、マルトース、ラクトース等の少糖類、これらの混合物、糖類残渣などが使用できる。腐植酸としては、フミン酸、ブルボン酸、タンニン酸などが使用できる。

【0021】

本発明の製造方法では、土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとを混合するが、固化材Cの混合量(混合比率)を特別に工夫している。固化材Cの混合量は、土砂Sと、水Wと、固化材Cとを混合して遮水材Mを製造する場合に、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量に設定する。

【0022】

そして、上記設定した混合量の固化材Cと、土砂Sと水Wとを混合した材料に、発現強度抑制材Rを混合して製造した遮水材Mの養生28日での一軸圧縮強度quが50kN/m2〜200kN/m2、より好ましくは、100kN/m2〜200kN/m2になるように発現強度抑制材Rの混合量(混合比率)を設定する。

【0023】

土砂Sは、浚渫する場所等によって、成分や成分比率、含水率や性状が異なる。したがって、所定の一軸圧縮強度quを得るために必要な固化材Cの量も異なる。そこで、混合する土砂Sを用いて、予め、室内での試験混合を行なうことにより、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な固化材Cの量を把握しておく。

【0024】

同様に、予め、室内での試験混合を行なうことにより、養生28日での遮水材Mの一軸圧縮強度quを、50kN/m2以上200kN/m2以下、或いは、100kN/m2以上200kN/m2以下にするために必要な発現強度抑制材Rの量を把握しておく。

【0025】

尚、製造される遮水材Mの一軸圧縮強度quは、現場での施工時は施工方法により、室内での試験混合の際に得られる一軸圧縮強度quの凡そ70%〜100%になる(この範囲で変動する)。そこで、現場施工を実施する際には適時、試験施工により、その際に得られる一軸圧縮強度quを確認して、固化材Cおよび発現強度抑制材Rの最終的な混合量(混合比率)を決定する。

【0026】

そして、材料の混合は、図1に例示するように、予め設定した所定量の水Wと、固化材Cと、発現強度抑制材Rとをそれぞれ混合機1に投入して、回転する攪拌翼2によって予め混合しておく。次いで、図2に例示するように、混合機1の中で予め混合されたスラリーを、予め設定した所定量の土砂Sに投入して混合する。このように混合することで、比較的混合量の少ない固化材Cを全体に均等に分散させ易くなる。それ故、一段と品質のばらつきを小さくすることができる。

【0027】

予め設定した所定量の土砂Sと、水Wと、固化材Cと、発現強度抑制材Rとをそれぞれ、一度に混合機1に投入して混合することもできる。材料の混合は、遮水材Mを使用する現場で行なうこともでき、プラントで混合して、遮水材Mを現場に搬送して使用することもできる。

【0028】

本発明では、混合量が少ないながら、その混合量によって遮水材Mの変形追従性や強度に大きな影響を与える固化材Cを、混合する材料全体に均等に分散させるために、固化材Cの混合量を必要以上に高くしている。即ち、製造する遮水材Mの養生28日での一軸圧縮強度quを300kN/m2〜700kN/m2にするために必要な量の固化材Cを混合することにより、製造した遮水材Mは品質のばらつきを小さくしている。

【0029】

一方で、目標とする遮水材Mの発現強度(qu)に対しては、固化材Cの混合量が過剰なので、製造した遮水材Mの変形追従性が損なわれて脆性破壊し易くなる。そこで、遮水材Mの発現強度の観点からは過剰に固化材Cを混合した分、発現強度抑制材Rを混合している。これによって、製造した遮水材Mの養生28日における一軸圧縮強度quを50kN/m2以上200kN/m2以下、或いは、100kN/m2以上200kN/m2以下にするので、変形追従性を確保しつつ脆性破壊を生じない程度に強度を向上させることができる。これにより、この遮水材Mに対しては、固化しない従来の遮水材とは異なり、ある程度の荷重を負荷することができる。

【0030】

製造した遮水材Mの一軸圧縮強度quは、図3、図4に例示するように、発現強度抑制材Rの混合量(混合比率)を大きくするに連れて小さくなる傾向がある。

【0031】

図3は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図3では、混合した材料に含まれる土粒子に対する糖類の重量比率を変えて製造した遮水材Mの一軸圧縮強度quと養生日数との関係を示している。

【0032】

詳述すると、混合した材料に含まれる土粒子に対する糖類sの重量比s1を、0%、1.5%、2.0%の3種類に異ならせ、水/セメント比(W/C)およびセメントCの遮水材Mの全体体積に対する重量比率を2種類に異ならせた合計6種類の遮水材Mのデータである。一軸圧縮強度quは、W/CおよびセメントCの遮水材Mの全体体積に対する重量比率の違いよりも、重量比s1の影響が支配的であり、重量比s1を異ならせた3種類のデータ(A、B、C線)としてまとめることができる。

【0033】

図3のデータから、遮水材Mの養生28日での一軸圧縮強度quを50kN/m2以上200kN/m2以下にするには、重量比s1を1.5%〜2.0%程度にする量の糖類を混合すればよいことがわかる。混合する材料の成分のばらつき等を考慮すると、重量比s1を1.5%〜3.0%程度にする量の糖類を混合すればよい。また、養生28日でのquが50kN/m2以上200kN/m2以下であれば、quの値は最終的に150kN/m2〜300kN/m2程度に収束することがわかる。

【0034】

即ち、固化材Cをセメント、発現強度抑制材Rを糖類として、混合した材料に含まれる土粒子に対する糖類の重量比を例えば1.5%〜3.0%にすると、安価な糖類を使用できるとともに、比較的少量の発現強度抑制材(糖類)Rの混合によってセメントの水和反応を阻害して十分な発現強度抑制効果が得られる。そのため、コストメリットが大きくなる。

【0035】

図4は、固化材Cをセメント、発現強度抑制材Rを腐植酸(フミン酸)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図4では、混合した材料に含まれる土粒子に対する腐植酸の重量比率を変えて製造した遮水材Mの一軸圧縮強度と養生日数との関係を例示している。

【0036】

詳述すると、混合した材料に含まれる土粒子に対するフミン酸hの重量比h1を、0%、3.0%、5.0%、7.0%、8.0%の5種類に異ならせ、水/セメント比(W/C)およびセメントCの遮水材Mの全体体積に対する重量比率を2種類に異ならせた合計6種類の遮水材Mのデータである。一軸圧縮強度quは、W/CおよびセメントCの遮水材Mの全体体積に対する重量比率の違いよりも、重量比h1の影響が支配的であり、重量比h1を異ならせた5種類のデータ(D、E、F、G、H線)としてまとめることができる。

【0037】

図4のデータから、遮水材Mの養生28日での一軸圧縮強度quを50kN/m2以上200kN/m2以下にするには、重量比h1を8.0%程度にする量のフミン酸を混合すればよいことがわかる。混合する材料の成分のばらつき等を考慮すると、重量比h1を7.5%〜9.0%程度にする量のフミン酸を混合すればよい。また、養生28日でのquが100kN/m2程度であれば、quの値は最終的に300kN/m2程度に収束することがわかる。

【0038】

即ち、固化材Cをセメント、発現強度抑制材Rを腐植酸として、混合した材料に含まれる土粒子に対する腐植酸の重量比を例えば7.5%〜9.0%にすると、発現強度抑制材(腐植酸)Rの混合によってセメントの水和反応を阻害して十分な発現強度抑制効果が得られる。この場合、糖類を使用する場合に比して発現強度抑制材(腐植酸)Rの必要量が多くなるため、発現強度抑制材Rを均等に分散させるという観点では有利になる。

【0039】

図5は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータ(養生日数28日)である。図5では、混合した材料に含まれる土粒子に対する糖類の重量比率(重量比s1)を変えて製造した遮水材Mの一軸圧縮強度quとひずみとの関係を示している。図5の結果から、重量比s1が1.5%以上ならば遮水材Mの一軸圧縮強度quが200kN/m2以下であり、quの明確なピークが存在していないので脆性破壊が生じないことが分かる。

【0040】

図6は、固化材Cをセメント、発現強度抑制材Rを腐植酸(フミン酸)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータ(養生日数28日)である。図6では、混合した材料に含まれる土粒子に対する糖類の重量比率(重量比h1)を変えて製造した遮水材Mの一軸圧縮強度quとひずみとの関係を示している。図6の結果から、重量比h1が7.0%以上ならば遮水材Mの一軸圧縮強度quが200kN/m2以下であり、quの明確なピークが存在していないので脆性破壊が生じないことが分かる。

【0041】

製造した遮水材Mの透水係数kは、図7に例示するように、発現強度抑制材Rの混合量(混合比率)を大きくすると、比例して大きくなる傾向がある。

【0042】

図7は、固化材Cをセメント、発現強度抑制材Rを糖類(粗糖)として、これら材料と土砂Sと水Wとを混合して遮水材Mを製造した場合のデータである。図7では、固化材Cに対する糖類sの重量比s/Cと、遮水材M(材齢300日)の透水係数kとの関係を示している。

【0043】

混合する土砂Sの成分、性状によってデータ値は若干変化するが、発現強度抑制材Rの混合量を大きくすると、遮水材Mの透水係数が大きくなる傾向は変わらない。本発明において、固化材Cに対する糖類sの重量比s/Cは10%以下となるので、製造した遮水材Mの透水係数kは1×10-5cm/sec以下となる。

【0044】

糖類sに代えて、発現強度抑制材Rとして腐植酸(フミン酸)を混合した場合も、糖類sを混合した場合と同様の傾向を示し、製造した遮水材Mの透水係数kは1×10-5cm/sec以下となる。

【0045】

本発明の遮水材Mは管理型廃棄物最終処分場に用いるだけでなく、埋め戻し材や埋め立て材として用いることもできる。例えば、杭打ち、管渠埋設、地下工事などの土の掘削を伴なう工事が終わった後に、その工事現場の空隙を埋めるための埋め戻し材に使用する。或いは、廃棄物や土砂、建設残土などを大量に積み上げることによって人工的に土地を造成するための埋め立て材に使用できる。

【符号の説明】

【0046】

1 混合機

2 攪拌翼

S 土砂

W 水

C 固化材

R 発現強度抑制材

【特許請求の範囲】

【請求項1】

土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材と、糖類または腐植酸からなる発現強度抑制材とを混合することにより、養生28日での一軸圧縮強度が50kN/m2以上200kN/m2以下の遮水材を得ることを特徴とする遮水材の製造方法。

【請求項2】

前記水と固化材と発現強度抑制材とを予め混合しておき、この混合したスラリーと前記土砂とを混合するようにした請求項1に記載の遮水材の製造方法。

【請求項3】

前記固化材をセメント、前記発現強度抑制材を糖類とし、混合した材料に含まれる土粒子に対する糖類の重量比を1.5%〜3.0%にする請求項1または2に記載の遮水材の製造方法。

【請求項4】

前記固化材をセメント、前記発現強度抑制材を腐植酸とし、混合した材料に含まれる土粒子に対する腐植酸の重量比を7.5%〜9.0%にする請求項1または2に記載の遮水材の製造方法。

【請求項1】

土砂と、水と、固化材とを混合して遮水材を製造するに際して、製造する遮水材の養生28日での一軸圧縮強度を300kN/m2〜700kN/m2にするために必要な量の固化材と、糖類または腐植酸からなる発現強度抑制材とを混合することにより、養生28日での一軸圧縮強度が50kN/m2以上200kN/m2以下の遮水材を得ることを特徴とする遮水材の製造方法。

【請求項2】

前記水と固化材と発現強度抑制材とを予め混合しておき、この混合したスラリーと前記土砂とを混合するようにした請求項1に記載の遮水材の製造方法。

【請求項3】

前記固化材をセメント、前記発現強度抑制材を糖類とし、混合した材料に含まれる土粒子に対する糖類の重量比を1.5%〜3.0%にする請求項1または2に記載の遮水材の製造方法。

【請求項4】

前記固化材をセメント、前記発現強度抑制材を腐植酸とし、混合した材料に含まれる土粒子に対する腐植酸の重量比を7.5%〜9.0%にする請求項1または2に記載の遮水材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−2159(P2013−2159A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135015(P2011−135015)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000219406)東亜建設工業株式会社 (177)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000219406)東亜建設工業株式会社 (177)

【Fターム(参考)】

[ Back to top ]