還元鉄原料の充填方法および還元鉄

【課題】ヘガネス法により海綿鉄や鉄粉を製造するにあたり,上下方向の品質差がない還元鉄を得ることができる還元鉄原料の充填方法を提供する。

【解決手段】内筒36と外筒41を用いて酸化鉄aと還元剤bを耐熱容器1内に自重で落下させ,その後,内筒36と外筒41を耐熱容器1内から上方に引き抜く充填方法であって,内筒36と外筒41を耐熱容器1内から引き抜くに際し,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行う。

【解決手段】内筒36と外筒41を用いて酸化鉄aと還元剤bを耐熱容器1内に自重で落下させ,その後,内筒36と外筒41を耐熱容器1内から上方に引き抜く充填方法であって,内筒36と外筒41を耐熱容器1内から引き抜くに際し,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,ヘガネス法により海綿鉄や鉄粉を製造するための耐熱容器内に酸化鉄と還元剤を充填する方法と還元鉄に関する。

【背景技術】

【0002】

耐熱容器内へ酸化鉄と還元剤を層状に充填し,トンネル炉で加熱しながら海綿鉄や鉄粉を製造するヘガネス法が知られている。この製法は,サガーと呼ばれる耐熱容器内に,鉄原料である酸化鉄と,還元剤としてのコークス,木炭,石炭などの炭素を装入し,加熱することによって下記式(1)の反応でCOを発生させ,下記式(2)の反応で酸化鉄(FeOX)を還元するものである。

C+CO2→2CO (1)

FeOX+XCO→Fe+XCO2 (2)

【0003】

通常このヘガネス法では,耐熱容器内に内筒と外筒を挿入し,酸化鉄と還元剤を内筒と外筒に別々に通して耐熱容器内へ自重で落下流入させた後,内筒と外筒を耐熱容器内から上方に引き抜くことにより,耐熱容器内において酸化鉄と還元剤を混合させずに層状に充填させている。この場合,酸化鉄と還元剤の充填を重力の作用だけで行ったのでは,耐熱容器内での酸化鉄と還元剤の充填密度が,上部では小さく,下部では大きくなる。このように上下に密度差を生じた状態で還元を行うと,上部では還元率と浸炭率の高い硬い還元鉄となり,下部では還元率と浸炭率の低い軟らかい還元鉄となってしまう。

【0004】

そこで従来,このような耐熱容器内における上下の充填密度差を解消するために,内筒と外筒にバイブレータを取付け,充填時に加振する方法が特開平7−26315号に開示されている。また,特開平7−48613号には,耐熱容器内に還元鉄原料(酸化鉄と還元剤)を装入した後,真空脱気する方法が開示されている。更に,特開平7−126724号には,酸化鉄と還元剤を予め混合して耐熱容器内に充填する方法が開示されている。

【0005】

【特許文献1】特開平7−26315号公報

【特許文献2】特開平7−48613号公報

【特許文献3】特開平7−126724号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら,上記従来技術のように耐熱容器内に上下の密度差がない状態で還元鉄原料を充填して還元した場合,上下方向の品質差がない還元鉄を製造することがなかなか困難であること分かってきた。上記従来技術では,品質の均一な還元鉄の製造が難しく,生産や品質管理上の更なる改善が望まれていた。

【0007】

本発明の目的は,ヘガネス法により海綿鉄や鉄粉を製造するにあたり,上下方向の品質差がない還元鉄を得ることにある。

【課題を解決するための手段】

【0008】

本発明者らは,上記課題を解決するために,先ず,従来技術のように耐熱容器内に上下の密度差がない状態で還元鉄原料を充填して実際に還元鉄を製造した。その結果,上下の密度差をなくして還元鉄原料を充填して還元鉄を製造した場合には,特に耐熱容器内の上部では還元反応が相対的に進み,逆に耐熱容器内の下部では還元反応が相対的に遅れることが判明した。

【0009】

そこで,その原因について更なる検討を行ったところ,

(a)トンネル炉の温度は上部で高くなり,下部では低くなるので,温度の低い耐熱容器内下部では上記式(1)(2)の反応が遅れて還元不足が発生し,逆に,温度の高い耐熱容器内上部では上記式(1)(2)の還元反応が進むこと。

(b)上記式(1)で発生したCOガスは耐熱容器の下から上に抜けるから,COガスと酸化鉄との接触による還元反応は,耐熱容器内の下部よりも上部で進むこと。

(c)耐熱容器の下部ではガス圧が高くなって上記式(1)によるCOガスの発生が抑制されること。

などが考えられた。また,耐熱容器内下部での未還元を回避するために還元剤を増やすと,今度は上部で還元反応が進み過ぎ,浸炭を生じてしまう結果となった。

【0010】

本発明は,以上のような検討を重ねた末に得られたものである。即ち,本発明によれば,酸化鉄と還元剤を耐熱容器内に充填する方法であって,耐熱容器内の上半部における酸化鉄と還元剤の充填密度が,下半部における酸化鉄と還元剤の充填密度よりも大きいことを特徴とする,還元鉄原料の充填方法が提供される。

【0011】

この充填方法にあっては,耐熱容器内の上方ほど酸化鉄と還元剤の充填密度が大きくなるようにすることが望ましい。

【0012】

また本発明によれば,内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く充填方法であって,内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,還元鉄原料の充填方法が提供される。

【0013】

この充填方法にあっては,内筒と外筒を耐熱容器内から半分引き抜くまでの間と,内筒と外筒を耐熱容器内から半分以上引き抜いた後の両方において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行い,かつ,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内から半分引き抜くまでの間よりも,多い回数で内筒と外筒を耐熱容器内に向けて押し下げる操作を行うようにしても良い。また,内筒と外筒を耐熱容器内から引き抜いた量が増えるほど,内筒と外筒を耐熱容器内に向けて押し下げる操作を高い頻度で行うようにしても良い。

【0014】

また本発明によれば,上記の充填方法で酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られたことを特徴とする,還元鉄が提供される。

【0015】

また本発明によれば,酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られた還元鉄であって,金属Fe濃度のばらつきが2質量%以下であることを特徴とする,還元鉄が提供される。

【発明の効果】

【0016】

本発明によれば,耐熱容器内に酸化鉄と還元剤を充填してヘガネス法により海綿鉄や鉄粉を製造するにあたり,耐熱容器内における還元鉄原料(酸化鉄と還元剤)の充填密度を,上半部で高く,下半部で低くしたことにより,上下方向の品質差がない還元鉄を得ることができるようになる。その理由としては,

(d)トンネル炉の温度は上部で高く,下部で低くなるが,耐熱容器内下部は還元鉄原料の充填密度が低いため,比較的低い温度でも十分な還元反応を行うことができ,逆に耐熱容器内上部は還元鉄原料の充填密度が高いが,比較的温度が高いので充填密度が高くても十分な還元反応を行うことができること。

(e)上記式(1)で発生したCOガスは耐熱容器の下から上に抜けるため,COガスと酸化鉄との接触は耐熱容器内の上部ほど多くなるが,還元鉄原料の充填密度が下半部では低くなっているので,下半部で発生するCOガスは比較的少なく,また,上半部の還元鉄原料の充填密度が高いため,下半部から上に抜けるCOガスが上半部にある還元鉄原料へ与える影響が少ないこと。

(f)耐熱容器内の下部では充填密度が低く空隙が多いため,上記式(1)によるCOガスの発生がそれほど抑制されないが,上部では充填密度が高く空隙が少ないため,上記式(1)によるCOガスの発生が下部よりも抑制されること。

などが考えられる。

【0017】

なお,通常,耐熱容器内に還元鉄原料を充填する場合,内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く事が行われる。本発明によれば,内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことにより,耐熱容器内の上半部における還元鉄原料の充填密度を相対的に高めることが可能となる。

【発明を実施するための最良の形態】

【0018】

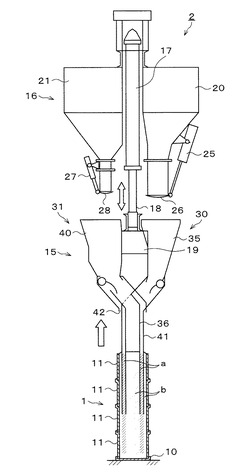

以下,本発明の好ましい実施の形態を,図面を参照にして説明する。図1は,還元鉄原料である酸化鉄aと還元剤bを耐熱容器1内に充填するための充填装置2の説明図である。

【0019】

耐熱容器1は,いわゆるサガーと呼ばれるものであり,この実施の形態では,円盤形状の底板10の上に,4つの上下端が開口した円筒体11を積み重ねた構成である。耐熱容器1は,上面が開口し,底面が閉塞された円筒形状になっている。

【0020】

充填装置2は,この耐熱容器1の上方に配置される充填ホッパー部15と,充填ホッパー部15の更に上方に配置される原料ホッパー部16とで構成される。原料ホッパー部16は,耐熱容器1の上方において所定の高さに固定されている。充填ホッパー部15は,原料ホッパー部16の中心に配置されたシリンダー装置17で上下に伸縮移動するピストンロッド18の下端にブラケット19を介して支持されている。このシリンダー装置17の伸張稼動によって,充填ホッパー部15は一体的に下降し,シリンダー装置17の短縮稼動によって,充填ホッパー部15は一体的に上昇するようになっている。

【0021】

原料ホッパー部16は,酸化鉄aが入った酸化鉄ホッパー20と,還元剤bが入った還元剤ホッパー21を備えている。酸化鉄aには,例えばミルスケール,鉄鉱石,焼結鉱,ダスト等の粉粒状酸化鉄含有物質が用いられる。還元剤bには,コークス,木炭,石炭などの炭素含有物質が用いられる。

【0022】

酸化鉄ホッパー20の下端にはシリンダー装置25の伸縮稼動で開閉される蓋26が取り付けられている。シリンダー装置25の稼動で蓋26が開かれると,酸化鉄ホッパー20内の粉粒状酸化鉄aが下方の充填ホッパー部15に向けて落下するようになっている。

【0023】

同様に,還元剤ホッパー21の下端にはシリンダー装置27の伸縮稼動で開閉される蓋28が取り付けられている。シリンダー装置27の稼動で蓋28が開かれると,還元剤ホッパー21内の還元剤bが下方の充填ホッパー部15に向けて落下するようになっている。

【0024】

充填ホッパー部15は,酸化鉄充填ホッパー30と還元剤充填ホッパー31を備えている。これら酸化鉄充填ホッパー30と還元剤充填ホッパー31は,先に説明したシリンダー装置17のピストンロッド18の下端にブラケット19で共に支持され,シリンダー装置17の伸縮稼動によって一体的に昇降するようになっている。

【0025】

酸化鉄充填ホッパー30は,酸化鉄ホッパー20の真下に位置する酸化鉄受け容器35を備えている。上記のように,酸化鉄ホッパー20のシリンダー装置25によって蓋26が開かれると,酸化鉄ホッパー20内の酸化鉄aが酸化鉄受け容器35内に落下収納されるようになっている。

【0026】

同様に,還元剤充填ホッパー31は,還元剤ホッパー21の真下に位置する還元剤受け容器40を備えている。上記のように,還元剤ホッパー21のシリンダー装置27によって蓋28が開かれると,還元剤ホッパー21内の還元剤bが還元剤受け容器40内に落下収納されるようになっている。

【0027】

還元剤受け容器40の下方には,耐熱容器1の内径よりも十分に小さな外径を有する円筒形状の内筒36が取り付けられている。この内筒36を耐熱容器1の中心に鉛直方向に装入できるように,耐熱容器1の中心軸と内筒36の中心軸とが一致して設けられている。内筒36は上下端が開口しており,後述するように,還元剤受け容器40内に収納された還元剤bが,この内筒36内を経て,耐熱容器1の中心において鉛直方向に円柱形状に充填されるようになっている。

【0028】

一方,酸化鉄受け容器35の下方には,内径が内筒36の外径よりも大きく,外径が耐熱容器1の内径よりも小さい円筒形状の外筒41が取り付けられている。外筒41は,内筒36の外側に適当な隙間を開けて配置されている。この外筒41を耐熱容器1の内部において内筒36の周りに鉛直方向に装入できるように,耐熱容器1の中心軸と外筒41の中心軸とが一致して設けられている。外筒41も上下端が開口しており,後述するように,酸化鉄受け容器35内に収納された粉粒状酸化鉄aが,この外筒41内を経て,耐熱容器1の内部において内筒36の周りに鉛直方向に円筒形状に充填されるようになっている。

【0029】

また,外筒41の上部周囲には,還元剤受け容器40内に収納された還元剤bを,耐熱容器1の内側面に沿って円周状に落下させるリング状開口部42が設けられている。

【0030】

以上のように構成された充填装置2にあっては,先ず,シリンダー装置17の伸張稼動によって,充填ホッパー部15を一体的に下降させ,図2(a)に示すように,内筒36と外筒41を耐熱容器1の内部に挿入する。こうして,内筒36と外筒41の下端を耐熱容器1の最下部に位置させ,リング状開口部42を耐熱容器1の上面近傍に位置させた状態にする。

【0031】

そして,この図2(a)に示す状態で,還元剤ホッパー21のシリンダー装置27によって蓋28を開き,還元剤ホッパー21から還元剤受け容器40内に還元剤bを落下させる。こうして,還元剤受け容器40内に収納された還元剤bを自重で落下させることにより,内筒36の内部において,還元剤bを円柱形状に充填すると共に,外筒41の外側において,還元剤bを耐熱容器1の内側面に沿って円筒形状に充填する。

【0032】

また同様に,酸化鉄ホッパー20のシリンダー装置25によって蓋26を開き,酸化鉄ホッパー20から酸化鉄受け容器35内に酸化鉄aを落下させる。こうして,酸化鉄受け容器35内に収納された酸化鉄aを自重で落下させることにより,外筒41の内部において内筒36の外側に,酸化鉄aを円筒形状に充填する。

【0033】

こうして,耐熱容器1の内部において,中心に還元剤b,その周囲に酸化鉄a,更にその周囲に還元剤bをそれぞれ位置させることにより,還元鉄原料である酸化鉄aと還元剤bを耐熱容器1の内部に層状に充填させる。

【0034】

充填後,シリンダー装置17の短縮稼動によって,充填ホッパー部15を一体的に上昇させ,図2(b),(c)に示すように,内筒36と外筒41を耐熱容器1の内部から上方に引き抜く。なお,図2(b)は,内筒36と外筒41を耐熱容器1のほぼ半分の高さまで引き抜いた状態,図2(c)は,内筒36と外筒41を耐熱容器1の上部まで引き抜いた状態を示す。

【0035】

ここで,このようにして内筒36と外筒41を耐熱容器1の内部から上方に引き抜くに際し,途中で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行う。この操作はいわゆるインチングと呼ばれるものであり,シリンダー装置17の短縮稼動によって充填ホッパー部15を一体的に上昇させている途中で,間歇的にシリンダー装置17を伸張稼動させ,所定の長さだけ充填ホッパー部15を一体的に下降させることによって行われる。このように内筒36と外筒41を耐熱容器1内に向けて押し下げる操作(インチング)を行うことによって,耐熱容器1内に充填されている還元鉄原料である粉粒状酸化鉄aと還元剤bを下方に押し下げ,充填密度を高めることができる。

【0036】

このようにシリンダー装置17の間歇的な伸張稼動によって行われる内筒36と外筒41を耐熱容器1内に向けて押し下げる操作は,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後(内筒36と外筒41の筒先(下端)を耐熱容器1内の半分の高さ以上引き抜いた後)において,少なくとも一回以上行う。この場合,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間(内筒36と外筒41の筒先(下端)を耐熱容器1内の半分の高さに引き抜くまでの間)は,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行わず,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を一回以上行うようにしても良い。

【0037】

また,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間と,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後の両方において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行っても良いが,その場合は,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間よりも,多い回数で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行うことが必要である。

【0038】

このような条件でシリンダー装置17の稼動によって充填ホッパー部15を一体的に上昇させつつ内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を適宜行うことにより,耐熱容器1内の上半部における酸化鉄aと還元剤bの充填密度を,耐熱容器1内の下半部における酸化鉄aと還元剤bの充填密度よりも大きくすることができる。

【0039】

なお,耐熱容器1内におけるこのような充填状態を得るためには,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を,内筒36と外筒41を耐熱容器1内から引き抜いた量が増えるほど,高い頻度で行うようにしても良い。図3は,このように内筒36と外筒41を耐熱容器1内から引き抜いた量が増えるにしたがって,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作の頻度を増やしていた場合の,内筒36と外筒41の下端の高さ(筒先高さ)の系時的変化を示すグラフである。この図3に示すような関係で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行うことにより,耐熱容器1内の上方ほど酸化鉄aと還元剤bの充填密度が大きくなるような状態に充填できるようになる。

【0040】

以上のように耐熱容器1内における還元鉄原料(酸化鉄aと還元剤b)の充填密度を上半部で高く,下半部で低くした状態で,ヘガネス法により製造することにより,上下方向の品質差がない還元鉄を得ることができるようになる。その理由としては,先にも説明したとおり,

(d)トンネル炉の温度は上部で高く,下部で低くなるが,耐熱容器1内下部は還元鉄原料(酸化鉄aと還元剤b)の充填密度が低いため,比較的低い温度でも十分な還元反応を行うことができ,逆に耐熱容器1内上部は還元鉄原料の充填密度が高いが,比較的温度が高いので充填密度が高くても十分な還元反応を行うことができること。

(e)上記式(1)で発生したCOガスは耐熱容器1の下から上に抜けるため,COガスと粉粒状酸化鉄aとの接触は耐熱容器1内の上部ほど多くなるが,還元鉄原料の充填密度が下半部では低くなっているので,下半部で発生するCOガスは比較的少なく,また,上半部の還元鉄原料の充填密度が高いため,下半部から上に抜けるCOガスが上半部にある還元鉄原料へ与える影響が少ないこと。

(f)耐熱容器1内の下部では充填密度が低く空隙が多いため,上記式(1)によるCOガスの発生がそれほど抑制されないが,上部では充填密度が高く空隙が少ないため,上記式(1)によるCOガスの発生が下部よりも抑制されること。

などが考えられる。

【0041】

以上,本発明の好ましい実施の形態の一例を説明したが,本発明はここに例示した形態に限定されない。例えば,耐熱容器1内に還元鉄原料を充填するに際し,バイブレータ等を用いて加振することにより,全体的な充填率を高めることも可能である。また,真空脱気などを併用しても良い。

【実施例】

【0042】

高さ約170cmの耐熱容器内に内筒と外筒を挿入して還元鉄原料である粉粒状酸化鉄と還元剤を層状に落下させ,その後,内筒と外筒を耐熱容器内から引き抜いた。引き抜く途中,内筒と外筒を耐熱容器内に向けて約50mm押し下げる操作(インチング)を数回行った。なお,還元鉄原料を耐熱容器内に落下させる際に,バイブレータで加振した。実施例1,2と比較例でそれぞれ行われたインチングの各高さを表1に示す。

【0043】

【表1】

【0044】

また,実施例1によって耐熱容器内に充填した還元鉄原料の充填密度を,表2に示す。なお,充填密度の測定は,耐熱容器内に金属円筒を挿入して所定の高さで還元鉄原料(粉粒状酸化鉄と還元剤)を所定容量ずつサンプリングし,充填密度を測定した。この場合,還元鉄原料の充填密度を,耐熱容器内の上半部と下半部でそれぞれ測定するために,高さ約170cmの耐熱容器の底から約120cmの位置(上半部)と,底から40cmの位置(下半部)で,還元鉄原料である粉粒状酸化鉄と還元剤をそれぞれ抜き取り,充填密度を算出した。なお,各高さにおいて,合計3箇所ずつサンプリングして充填密度を測定し,それらの平均値によって,還元鉄原料の充填密度を測定した。実施例1のように,耐熱容器の下半部ではインチングを行わず,上半部(底から約90,130,160cmの位置)でインチングを行ったことにより,耐熱容器の下半部に比べて,上半部では,粉粒状酸化鉄と還元剤の充填密度が何れも高くなっていた。なお,耐熱容器の上半部のみで(底から約90,120,140,155,160cmの位置)でインチングを行った実施例2でも同様に,還元鉄原料の充填密度が,耐熱容器の下半部に比べて上半部で高くなっていると考えられる。これに対して,耐熱容器の下半部と上半部の何れにおいても2回ずつのインチングを行った比較例では,還元鉄原料の充填密度が,耐熱容器の下半部と上半部とでほぼ等しくなっていると考えられる。

【0045】

【表2】

【0046】

実施例1,2と比較例で還元鉄原料を充填した耐熱容器を用いて,ヘガネス法により還元鉄を製造した。製造した各還元鉄(ケーキサンプル)について,最上部,中央部,最下部での金属Fe濃度(質量%)とC濃度(質量%)をそれぞれ調べた。結果を表3,図4,5に示す。

【0047】

【表3】

【0048】

本発明による実施例1,2では,上下方向の品質差がない還元鉄を得ることができた。これに対して,比較例では,下半分の金属Fe濃度が低くなり,上部では還元が進み過ぎて浸炭していた。

【産業上の利用可能性】

【0049】

本発明は,海綿鉄や鉄粉の製造に利用できる。

【図面の簡単な説明】

【0050】

【図1】還元鉄原料を耐熱容器内に充填する充填装置の説明図である。

【図2】耐熱容器内における内筒と外筒の状態を示す説明図である。(a)は,内筒と外筒の下端を耐熱容器の最下部に位置させた状態を示す。(b)は,内筒と外筒を耐熱容器のほぼ半分の高さまで引き抜いた状態を示す。(c)は,内筒と外筒を耐熱容器の上部まで引き抜いた状態を示す。

【図3】内筒と外筒を耐熱容器内から引き抜く際の,内筒と外筒の下端の高さ(筒先高さ)の系時的変化を示すグラフである。

【図4】実施例1,2と比較例2で還元鉄原料を充填した耐熱容器を用いて製造した還元鉄の高さ方向の金属Fe濃度の変動を示すグラフである。

【図5】実施例1,2と比較例2で還元鉄原料を充填した耐熱容器を用いて製造した還元鉄の高さ方向のC濃度の変動を示すグラフである。

【符号の説明】

【0051】

a 酸化鉄

b 還元剤

1 耐熱容器

2 充填装置

15 充填ホッパー部

16 原料ホッパー部

17 シリンダー装置

20 酸化鉄ホッパー

21 還元剤ホッパー

30 酸化鉄充填ホッパー

31 還元剤充填ホッパー

36 内筒

41 外筒

42 リング状開口部

【技術分野】

【0001】

本発明は,ヘガネス法により海綿鉄や鉄粉を製造するための耐熱容器内に酸化鉄と還元剤を充填する方法と還元鉄に関する。

【背景技術】

【0002】

耐熱容器内へ酸化鉄と還元剤を層状に充填し,トンネル炉で加熱しながら海綿鉄や鉄粉を製造するヘガネス法が知られている。この製法は,サガーと呼ばれる耐熱容器内に,鉄原料である酸化鉄と,還元剤としてのコークス,木炭,石炭などの炭素を装入し,加熱することによって下記式(1)の反応でCOを発生させ,下記式(2)の反応で酸化鉄(FeOX)を還元するものである。

C+CO2→2CO (1)

FeOX+XCO→Fe+XCO2 (2)

【0003】

通常このヘガネス法では,耐熱容器内に内筒と外筒を挿入し,酸化鉄と還元剤を内筒と外筒に別々に通して耐熱容器内へ自重で落下流入させた後,内筒と外筒を耐熱容器内から上方に引き抜くことにより,耐熱容器内において酸化鉄と還元剤を混合させずに層状に充填させている。この場合,酸化鉄と還元剤の充填を重力の作用だけで行ったのでは,耐熱容器内での酸化鉄と還元剤の充填密度が,上部では小さく,下部では大きくなる。このように上下に密度差を生じた状態で還元を行うと,上部では還元率と浸炭率の高い硬い還元鉄となり,下部では還元率と浸炭率の低い軟らかい還元鉄となってしまう。

【0004】

そこで従来,このような耐熱容器内における上下の充填密度差を解消するために,内筒と外筒にバイブレータを取付け,充填時に加振する方法が特開平7−26315号に開示されている。また,特開平7−48613号には,耐熱容器内に還元鉄原料(酸化鉄と還元剤)を装入した後,真空脱気する方法が開示されている。更に,特開平7−126724号には,酸化鉄と還元剤を予め混合して耐熱容器内に充填する方法が開示されている。

【0005】

【特許文献1】特開平7−26315号公報

【特許文献2】特開平7−48613号公報

【特許文献3】特開平7−126724号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら,上記従来技術のように耐熱容器内に上下の密度差がない状態で還元鉄原料を充填して還元した場合,上下方向の品質差がない還元鉄を製造することがなかなか困難であること分かってきた。上記従来技術では,品質の均一な還元鉄の製造が難しく,生産や品質管理上の更なる改善が望まれていた。

【0007】

本発明の目的は,ヘガネス法により海綿鉄や鉄粉を製造するにあたり,上下方向の品質差がない還元鉄を得ることにある。

【課題を解決するための手段】

【0008】

本発明者らは,上記課題を解決するために,先ず,従来技術のように耐熱容器内に上下の密度差がない状態で還元鉄原料を充填して実際に還元鉄を製造した。その結果,上下の密度差をなくして還元鉄原料を充填して還元鉄を製造した場合には,特に耐熱容器内の上部では還元反応が相対的に進み,逆に耐熱容器内の下部では還元反応が相対的に遅れることが判明した。

【0009】

そこで,その原因について更なる検討を行ったところ,

(a)トンネル炉の温度は上部で高くなり,下部では低くなるので,温度の低い耐熱容器内下部では上記式(1)(2)の反応が遅れて還元不足が発生し,逆に,温度の高い耐熱容器内上部では上記式(1)(2)の還元反応が進むこと。

(b)上記式(1)で発生したCOガスは耐熱容器の下から上に抜けるから,COガスと酸化鉄との接触による還元反応は,耐熱容器内の下部よりも上部で進むこと。

(c)耐熱容器の下部ではガス圧が高くなって上記式(1)によるCOガスの発生が抑制されること。

などが考えられた。また,耐熱容器内下部での未還元を回避するために還元剤を増やすと,今度は上部で還元反応が進み過ぎ,浸炭を生じてしまう結果となった。

【0010】

本発明は,以上のような検討を重ねた末に得られたものである。即ち,本発明によれば,酸化鉄と還元剤を耐熱容器内に充填する方法であって,耐熱容器内の上半部における酸化鉄と還元剤の充填密度が,下半部における酸化鉄と還元剤の充填密度よりも大きいことを特徴とする,還元鉄原料の充填方法が提供される。

【0011】

この充填方法にあっては,耐熱容器内の上方ほど酸化鉄と還元剤の充填密度が大きくなるようにすることが望ましい。

【0012】

また本発明によれば,内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く充填方法であって,内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,還元鉄原料の充填方法が提供される。

【0013】

この充填方法にあっては,内筒と外筒を耐熱容器内から半分引き抜くまでの間と,内筒と外筒を耐熱容器内から半分以上引き抜いた後の両方において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行い,かつ,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内から半分引き抜くまでの間よりも,多い回数で内筒と外筒を耐熱容器内に向けて押し下げる操作を行うようにしても良い。また,内筒と外筒を耐熱容器内から引き抜いた量が増えるほど,内筒と外筒を耐熱容器内に向けて押し下げる操作を高い頻度で行うようにしても良い。

【0014】

また本発明によれば,上記の充填方法で酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られたことを特徴とする,還元鉄が提供される。

【0015】

また本発明によれば,酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られた還元鉄であって,金属Fe濃度のばらつきが2質量%以下であることを特徴とする,還元鉄が提供される。

【発明の効果】

【0016】

本発明によれば,耐熱容器内に酸化鉄と還元剤を充填してヘガネス法により海綿鉄や鉄粉を製造するにあたり,耐熱容器内における還元鉄原料(酸化鉄と還元剤)の充填密度を,上半部で高く,下半部で低くしたことにより,上下方向の品質差がない還元鉄を得ることができるようになる。その理由としては,

(d)トンネル炉の温度は上部で高く,下部で低くなるが,耐熱容器内下部は還元鉄原料の充填密度が低いため,比較的低い温度でも十分な還元反応を行うことができ,逆に耐熱容器内上部は還元鉄原料の充填密度が高いが,比較的温度が高いので充填密度が高くても十分な還元反応を行うことができること。

(e)上記式(1)で発生したCOガスは耐熱容器の下から上に抜けるため,COガスと酸化鉄との接触は耐熱容器内の上部ほど多くなるが,還元鉄原料の充填密度が下半部では低くなっているので,下半部で発生するCOガスは比較的少なく,また,上半部の還元鉄原料の充填密度が高いため,下半部から上に抜けるCOガスが上半部にある還元鉄原料へ与える影響が少ないこと。

(f)耐熱容器内の下部では充填密度が低く空隙が多いため,上記式(1)によるCOガスの発生がそれほど抑制されないが,上部では充填密度が高く空隙が少ないため,上記式(1)によるCOガスの発生が下部よりも抑制されること。

などが考えられる。

【0017】

なお,通常,耐熱容器内に還元鉄原料を充填する場合,内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く事が行われる。本発明によれば,内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことにより,耐熱容器内の上半部における還元鉄原料の充填密度を相対的に高めることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下,本発明の好ましい実施の形態を,図面を参照にして説明する。図1は,還元鉄原料である酸化鉄aと還元剤bを耐熱容器1内に充填するための充填装置2の説明図である。

【0019】

耐熱容器1は,いわゆるサガーと呼ばれるものであり,この実施の形態では,円盤形状の底板10の上に,4つの上下端が開口した円筒体11を積み重ねた構成である。耐熱容器1は,上面が開口し,底面が閉塞された円筒形状になっている。

【0020】

充填装置2は,この耐熱容器1の上方に配置される充填ホッパー部15と,充填ホッパー部15の更に上方に配置される原料ホッパー部16とで構成される。原料ホッパー部16は,耐熱容器1の上方において所定の高さに固定されている。充填ホッパー部15は,原料ホッパー部16の中心に配置されたシリンダー装置17で上下に伸縮移動するピストンロッド18の下端にブラケット19を介して支持されている。このシリンダー装置17の伸張稼動によって,充填ホッパー部15は一体的に下降し,シリンダー装置17の短縮稼動によって,充填ホッパー部15は一体的に上昇するようになっている。

【0021】

原料ホッパー部16は,酸化鉄aが入った酸化鉄ホッパー20と,還元剤bが入った還元剤ホッパー21を備えている。酸化鉄aには,例えばミルスケール,鉄鉱石,焼結鉱,ダスト等の粉粒状酸化鉄含有物質が用いられる。還元剤bには,コークス,木炭,石炭などの炭素含有物質が用いられる。

【0022】

酸化鉄ホッパー20の下端にはシリンダー装置25の伸縮稼動で開閉される蓋26が取り付けられている。シリンダー装置25の稼動で蓋26が開かれると,酸化鉄ホッパー20内の粉粒状酸化鉄aが下方の充填ホッパー部15に向けて落下するようになっている。

【0023】

同様に,還元剤ホッパー21の下端にはシリンダー装置27の伸縮稼動で開閉される蓋28が取り付けられている。シリンダー装置27の稼動で蓋28が開かれると,還元剤ホッパー21内の還元剤bが下方の充填ホッパー部15に向けて落下するようになっている。

【0024】

充填ホッパー部15は,酸化鉄充填ホッパー30と還元剤充填ホッパー31を備えている。これら酸化鉄充填ホッパー30と還元剤充填ホッパー31は,先に説明したシリンダー装置17のピストンロッド18の下端にブラケット19で共に支持され,シリンダー装置17の伸縮稼動によって一体的に昇降するようになっている。

【0025】

酸化鉄充填ホッパー30は,酸化鉄ホッパー20の真下に位置する酸化鉄受け容器35を備えている。上記のように,酸化鉄ホッパー20のシリンダー装置25によって蓋26が開かれると,酸化鉄ホッパー20内の酸化鉄aが酸化鉄受け容器35内に落下収納されるようになっている。

【0026】

同様に,還元剤充填ホッパー31は,還元剤ホッパー21の真下に位置する還元剤受け容器40を備えている。上記のように,還元剤ホッパー21のシリンダー装置27によって蓋28が開かれると,還元剤ホッパー21内の還元剤bが還元剤受け容器40内に落下収納されるようになっている。

【0027】

還元剤受け容器40の下方には,耐熱容器1の内径よりも十分に小さな外径を有する円筒形状の内筒36が取り付けられている。この内筒36を耐熱容器1の中心に鉛直方向に装入できるように,耐熱容器1の中心軸と内筒36の中心軸とが一致して設けられている。内筒36は上下端が開口しており,後述するように,還元剤受け容器40内に収納された還元剤bが,この内筒36内を経て,耐熱容器1の中心において鉛直方向に円柱形状に充填されるようになっている。

【0028】

一方,酸化鉄受け容器35の下方には,内径が内筒36の外径よりも大きく,外径が耐熱容器1の内径よりも小さい円筒形状の外筒41が取り付けられている。外筒41は,内筒36の外側に適当な隙間を開けて配置されている。この外筒41を耐熱容器1の内部において内筒36の周りに鉛直方向に装入できるように,耐熱容器1の中心軸と外筒41の中心軸とが一致して設けられている。外筒41も上下端が開口しており,後述するように,酸化鉄受け容器35内に収納された粉粒状酸化鉄aが,この外筒41内を経て,耐熱容器1の内部において内筒36の周りに鉛直方向に円筒形状に充填されるようになっている。

【0029】

また,外筒41の上部周囲には,還元剤受け容器40内に収納された還元剤bを,耐熱容器1の内側面に沿って円周状に落下させるリング状開口部42が設けられている。

【0030】

以上のように構成された充填装置2にあっては,先ず,シリンダー装置17の伸張稼動によって,充填ホッパー部15を一体的に下降させ,図2(a)に示すように,内筒36と外筒41を耐熱容器1の内部に挿入する。こうして,内筒36と外筒41の下端を耐熱容器1の最下部に位置させ,リング状開口部42を耐熱容器1の上面近傍に位置させた状態にする。

【0031】

そして,この図2(a)に示す状態で,還元剤ホッパー21のシリンダー装置27によって蓋28を開き,還元剤ホッパー21から還元剤受け容器40内に還元剤bを落下させる。こうして,還元剤受け容器40内に収納された還元剤bを自重で落下させることにより,内筒36の内部において,還元剤bを円柱形状に充填すると共に,外筒41の外側において,還元剤bを耐熱容器1の内側面に沿って円筒形状に充填する。

【0032】

また同様に,酸化鉄ホッパー20のシリンダー装置25によって蓋26を開き,酸化鉄ホッパー20から酸化鉄受け容器35内に酸化鉄aを落下させる。こうして,酸化鉄受け容器35内に収納された酸化鉄aを自重で落下させることにより,外筒41の内部において内筒36の外側に,酸化鉄aを円筒形状に充填する。

【0033】

こうして,耐熱容器1の内部において,中心に還元剤b,その周囲に酸化鉄a,更にその周囲に還元剤bをそれぞれ位置させることにより,還元鉄原料である酸化鉄aと還元剤bを耐熱容器1の内部に層状に充填させる。

【0034】

充填後,シリンダー装置17の短縮稼動によって,充填ホッパー部15を一体的に上昇させ,図2(b),(c)に示すように,内筒36と外筒41を耐熱容器1の内部から上方に引き抜く。なお,図2(b)は,内筒36と外筒41を耐熱容器1のほぼ半分の高さまで引き抜いた状態,図2(c)は,内筒36と外筒41を耐熱容器1の上部まで引き抜いた状態を示す。

【0035】

ここで,このようにして内筒36と外筒41を耐熱容器1の内部から上方に引き抜くに際し,途中で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行う。この操作はいわゆるインチングと呼ばれるものであり,シリンダー装置17の短縮稼動によって充填ホッパー部15を一体的に上昇させている途中で,間歇的にシリンダー装置17を伸張稼動させ,所定の長さだけ充填ホッパー部15を一体的に下降させることによって行われる。このように内筒36と外筒41を耐熱容器1内に向けて押し下げる操作(インチング)を行うことによって,耐熱容器1内に充填されている還元鉄原料である粉粒状酸化鉄aと還元剤bを下方に押し下げ,充填密度を高めることができる。

【0036】

このようにシリンダー装置17の間歇的な伸張稼動によって行われる内筒36と外筒41を耐熱容器1内に向けて押し下げる操作は,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後(内筒36と外筒41の筒先(下端)を耐熱容器1内の半分の高さ以上引き抜いた後)において,少なくとも一回以上行う。この場合,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間(内筒36と外筒41の筒先(下端)を耐熱容器1内の半分の高さに引き抜くまでの間)は,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行わず,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を一回以上行うようにしても良い。

【0037】

また,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間と,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後の両方において,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行っても良いが,その場合は,内筒36と外筒41を耐熱容器1内から半分以上引き抜いた後において,内筒36と外筒41を耐熱容器1内から半分引き抜くまでの間よりも,多い回数で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行うことが必要である。

【0038】

このような条件でシリンダー装置17の稼動によって充填ホッパー部15を一体的に上昇させつつ内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を適宜行うことにより,耐熱容器1内の上半部における酸化鉄aと還元剤bの充填密度を,耐熱容器1内の下半部における酸化鉄aと還元剤bの充填密度よりも大きくすることができる。

【0039】

なお,耐熱容器1内におけるこのような充填状態を得るためには,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を,内筒36と外筒41を耐熱容器1内から引き抜いた量が増えるほど,高い頻度で行うようにしても良い。図3は,このように内筒36と外筒41を耐熱容器1内から引き抜いた量が増えるにしたがって,内筒36と外筒41を耐熱容器1内に向けて押し下げる操作の頻度を増やしていた場合の,内筒36と外筒41の下端の高さ(筒先高さ)の系時的変化を示すグラフである。この図3に示すような関係で内筒36と外筒41を耐熱容器1内に向けて押し下げる操作を行うことにより,耐熱容器1内の上方ほど酸化鉄aと還元剤bの充填密度が大きくなるような状態に充填できるようになる。

【0040】

以上のように耐熱容器1内における還元鉄原料(酸化鉄aと還元剤b)の充填密度を上半部で高く,下半部で低くした状態で,ヘガネス法により製造することにより,上下方向の品質差がない還元鉄を得ることができるようになる。その理由としては,先にも説明したとおり,

(d)トンネル炉の温度は上部で高く,下部で低くなるが,耐熱容器1内下部は還元鉄原料(酸化鉄aと還元剤b)の充填密度が低いため,比較的低い温度でも十分な還元反応を行うことができ,逆に耐熱容器1内上部は還元鉄原料の充填密度が高いが,比較的温度が高いので充填密度が高くても十分な還元反応を行うことができること。

(e)上記式(1)で発生したCOガスは耐熱容器1の下から上に抜けるため,COガスと粉粒状酸化鉄aとの接触は耐熱容器1内の上部ほど多くなるが,還元鉄原料の充填密度が下半部では低くなっているので,下半部で発生するCOガスは比較的少なく,また,上半部の還元鉄原料の充填密度が高いため,下半部から上に抜けるCOガスが上半部にある還元鉄原料へ与える影響が少ないこと。

(f)耐熱容器1内の下部では充填密度が低く空隙が多いため,上記式(1)によるCOガスの発生がそれほど抑制されないが,上部では充填密度が高く空隙が少ないため,上記式(1)によるCOガスの発生が下部よりも抑制されること。

などが考えられる。

【0041】

以上,本発明の好ましい実施の形態の一例を説明したが,本発明はここに例示した形態に限定されない。例えば,耐熱容器1内に還元鉄原料を充填するに際し,バイブレータ等を用いて加振することにより,全体的な充填率を高めることも可能である。また,真空脱気などを併用しても良い。

【実施例】

【0042】

高さ約170cmの耐熱容器内に内筒と外筒を挿入して還元鉄原料である粉粒状酸化鉄と還元剤を層状に落下させ,その後,内筒と外筒を耐熱容器内から引き抜いた。引き抜く途中,内筒と外筒を耐熱容器内に向けて約50mm押し下げる操作(インチング)を数回行った。なお,還元鉄原料を耐熱容器内に落下させる際に,バイブレータで加振した。実施例1,2と比較例でそれぞれ行われたインチングの各高さを表1に示す。

【0043】

【表1】

【0044】

また,実施例1によって耐熱容器内に充填した還元鉄原料の充填密度を,表2に示す。なお,充填密度の測定は,耐熱容器内に金属円筒を挿入して所定の高さで還元鉄原料(粉粒状酸化鉄と還元剤)を所定容量ずつサンプリングし,充填密度を測定した。この場合,還元鉄原料の充填密度を,耐熱容器内の上半部と下半部でそれぞれ測定するために,高さ約170cmの耐熱容器の底から約120cmの位置(上半部)と,底から40cmの位置(下半部)で,還元鉄原料である粉粒状酸化鉄と還元剤をそれぞれ抜き取り,充填密度を算出した。なお,各高さにおいて,合計3箇所ずつサンプリングして充填密度を測定し,それらの平均値によって,還元鉄原料の充填密度を測定した。実施例1のように,耐熱容器の下半部ではインチングを行わず,上半部(底から約90,130,160cmの位置)でインチングを行ったことにより,耐熱容器の下半部に比べて,上半部では,粉粒状酸化鉄と還元剤の充填密度が何れも高くなっていた。なお,耐熱容器の上半部のみで(底から約90,120,140,155,160cmの位置)でインチングを行った実施例2でも同様に,還元鉄原料の充填密度が,耐熱容器の下半部に比べて上半部で高くなっていると考えられる。これに対して,耐熱容器の下半部と上半部の何れにおいても2回ずつのインチングを行った比較例では,還元鉄原料の充填密度が,耐熱容器の下半部と上半部とでほぼ等しくなっていると考えられる。

【0045】

【表2】

【0046】

実施例1,2と比較例で還元鉄原料を充填した耐熱容器を用いて,ヘガネス法により還元鉄を製造した。製造した各還元鉄(ケーキサンプル)について,最上部,中央部,最下部での金属Fe濃度(質量%)とC濃度(質量%)をそれぞれ調べた。結果を表3,図4,5に示す。

【0047】

【表3】

【0048】

本発明による実施例1,2では,上下方向の品質差がない還元鉄を得ることができた。これに対して,比較例では,下半分の金属Fe濃度が低くなり,上部では還元が進み過ぎて浸炭していた。

【産業上の利用可能性】

【0049】

本発明は,海綿鉄や鉄粉の製造に利用できる。

【図面の簡単な説明】

【0050】

【図1】還元鉄原料を耐熱容器内に充填する充填装置の説明図である。

【図2】耐熱容器内における内筒と外筒の状態を示す説明図である。(a)は,内筒と外筒の下端を耐熱容器の最下部に位置させた状態を示す。(b)は,内筒と外筒を耐熱容器のほぼ半分の高さまで引き抜いた状態を示す。(c)は,内筒と外筒を耐熱容器の上部まで引き抜いた状態を示す。

【図3】内筒と外筒を耐熱容器内から引き抜く際の,内筒と外筒の下端の高さ(筒先高さ)の系時的変化を示すグラフである。

【図4】実施例1,2と比較例2で還元鉄原料を充填した耐熱容器を用いて製造した還元鉄の高さ方向の金属Fe濃度の変動を示すグラフである。

【図5】実施例1,2と比較例2で還元鉄原料を充填した耐熱容器を用いて製造した還元鉄の高さ方向のC濃度の変動を示すグラフである。

【符号の説明】

【0051】

a 酸化鉄

b 還元剤

1 耐熱容器

2 充填装置

15 充填ホッパー部

16 原料ホッパー部

17 シリンダー装置

20 酸化鉄ホッパー

21 還元剤ホッパー

30 酸化鉄充填ホッパー

31 還元剤充填ホッパー

36 内筒

41 外筒

42 リング状開口部

【特許請求の範囲】

【請求項1】

酸化鉄と還元剤を耐熱容器内に充填する方法であって,

耐熱容器内の上半部における酸化鉄と還元剤の充填密度が,下半部における酸化鉄と還元剤の充填密度よりも大きいことを特徴とする,還元鉄原料の充填方法。

【請求項2】

耐熱容器内の上方ほど酸化鉄と還元剤の充填密度が大きくなることを特徴とする,請求項1に記載の還元鉄原料の充填方法。

【請求項3】

内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く充填方法であって,

内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,還元鉄原料の充填方法。

【請求項4】

内筒と外筒を耐熱容器内から半分引き抜くまでの間と,内筒と外筒を耐熱容器内から半分以上引き抜いた後の両方において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行い,

かつ,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内から半分引き抜くまでの間よりも,多い回数で内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,請求項3に記載の還元鉄原料の充填方法。

【請求項5】

内筒と外筒を耐熱容器内から引き抜いた量が増えるほど,内筒と外筒を耐熱容器内に向けて押し下げる操作を高い頻度で行うことを特徴とする,請求項3または4に記載の還元鉄原料の充填方法。

【請求項6】

請求項1〜5のいずれかの充填方法で酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られたことを特徴とする,還元鉄。

【請求項7】

酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られた還元鉄であって,金属Fe濃度のばらつきが2質量%以下であることを特徴とする,還元鉄。

【請求項1】

酸化鉄と還元剤を耐熱容器内に充填する方法であって,

耐熱容器内の上半部における酸化鉄と還元剤の充填密度が,下半部における酸化鉄と還元剤の充填密度よりも大きいことを特徴とする,還元鉄原料の充填方法。

【請求項2】

耐熱容器内の上方ほど酸化鉄と還元剤の充填密度が大きくなることを特徴とする,請求項1に記載の還元鉄原料の充填方法。

【請求項3】

内筒と外筒を用いて酸化鉄と還元剤を耐熱容器内に自重で落下させ,その後,内筒と外筒を耐熱容器内から上方に引き抜く充填方法であって,

内筒と外筒を耐熱容器内から引き抜くに際し,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,還元鉄原料の充填方法。

【請求項4】

内筒と外筒を耐熱容器内から半分引き抜くまでの間と,内筒と外筒を耐熱容器内から半分以上引き抜いた後の両方において,内筒と外筒を耐熱容器内に向けて押し下げる操作を行い,

かつ,内筒と外筒を耐熱容器内から半分以上引き抜いた後において,内筒と外筒を耐熱容器内から半分引き抜くまでの間よりも,多い回数で内筒と外筒を耐熱容器内に向けて押し下げる操作を行うことを特徴とする,請求項3に記載の還元鉄原料の充填方法。

【請求項5】

内筒と外筒を耐熱容器内から引き抜いた量が増えるほど,内筒と外筒を耐熱容器内に向けて押し下げる操作を高い頻度で行うことを特徴とする,請求項3または4に記載の還元鉄原料の充填方法。

【請求項6】

請求項1〜5のいずれかの充填方法で酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られたことを特徴とする,還元鉄。

【請求項7】

酸化鉄と還元剤を耐熱容器内に充填し,加熱することにより得られた還元鉄であって,金属Fe濃度のばらつきが2質量%以下であることを特徴とする,還元鉄。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−270223(P2007−270223A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−96062(P2006−96062)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]