部分めっき方法および部分めっき装置

【課題】 スポットめっきの課題として、めっき滲みがある。めっき滲みを抑制するには、マスク部の厚みを厚くする、めっき液の流速を低下させるなどの方法があるが、いずれも、めっきヤケの発生、耐食性の低下などの問題があった。これらは、Auめっきの電流密度を下げることで回避可能であるが、生産性が低下するという問題があった。

【解決手段】 部分めっき装置の開口部を、曲線部を含み、曲線部の長さが開口部の全外周部の長さの4割以上となる形状とする。開口部を正方形または長方形から円または楕円に近づけることで、マスク材の厚みを厚くすることなく、生産性を維持し、めっきヤケの不具合がなく、かつめっき滲みが少ない部分めっき方法および部分めっき装置を提供する。

【解決手段】 部分めっき装置の開口部を、曲線部を含み、曲線部の長さが開口部の全外周部の長さの4割以上となる形状とする。開口部を正方形または長方形から円または楕円に近づけることで、マスク材の厚みを厚くすることなく、生産性を維持し、めっきヤケの不具合がなく、かつめっき滲みが少ない部分めっき方法および部分めっき装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅(Cu)またはCu合金、鉄(Fe)またはFe合金などの金属部材に金(Au)またはAu合金めっきを部分的に施すための部分めっき方法および部分めっき装置に係り、特に生産性を低下させることなく、品質の良い部分めっき部材が得られる部分めっき方法および部分めっき装置に関する。

【背景技術】

【0002】

コネクタ、スイッチ、端子などの電気接点部には、CuやCu合金、またはステンレス鋼などの比較的安価で、耐食性、機械的特性などに優れる部材に、電気特性や半田付け性などの必要な特性に応じてスズ(Sn)、銀(Ag)、またはAuなどを被覆しためっき部材が使用されている。特に、AuはAgやSnに比べて、耐腐食性に優れるため、高信頼性が要求される部品に多用されている。

【0003】

Auは電気伝導性および耐腐食性に優れる反面、非常に高価な金属であるため、電気接点部などの必要な箇所にのみめっき処理を施す部分めっきが一般的である。部分めっき方法の一つである、円筒状ドラムを用いためっき装置によるスポットめっきは、いわゆるロール・ツー・ロール方式での連続めっきにおいては最も生産性に優れた部分めっき方法の一つである。

【0004】

円筒状ドラムを用いためっき装置とは、被めっき物である金属部材の移動に合わせて回転する円筒状ドラムに金属部材を巻きつけて金属部材に部分的にめっきを施す装置であり、円筒状ドラムの外周部にはめっき用の開口部が設けられている。そして、開口部からめっき液を金属部材表面に供給し、例えば、Auめっきを行う。開口部以外の部分は円筒状ドラムによりマスキングされるため、Auめっきが析出せず、これにより金属部材に部分的にめっきを施すことができる。このようなめっき方法が、スポットめっきと呼ばれ、開口部の位置および大きさを任意に設計することで、必要な箇所に必要なだけAuめっき処理を行うことができる(例えば特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−2009−242859号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のスポットめっきの課題として、めっき滲みがある。めっき滲みとは、あらかじめ円筒状ドラムに設けられた開口部から、開口部周囲の金属部材表面にめっき液が侵入し、金属部材のマスキング部分にAuめっきが付着する現象のことである。マスキング部分は、本来Auめっきを付着させたくない部分であるため、めっき滲みはコストアップの要因となる。

【0007】

そこで、従来の部分めっき装置では、めっき部にシール部を用いて滲みなどを防止していた。例えば、特許文献1には、部分めっき装置内において部分めっきの開口部にシール材を配置することが開示されている。しかしこの場合、円筒状ドラムの円周部に沿って多数設けられる開口部のそれぞれについて、シール部のサイズや位置あわせを精度よく行う必要がある。

【0008】

また、めっき滲みを抑制する他の方法として、マスクの厚みを厚くする方法がある。マスクの厚みとは、円筒状ドラムに任意に設けられた開口部近傍(開口部周囲)の壁の厚みである。マスクの厚みを厚くするとめっき滲みは抑制されるが、金属部材表面近傍のめっき液が撹拌されにくくなるため、めっきヤケと呼ばれる不具合が生じる。さらに、金属部材表面近傍のめっき液の撹拌が弱い状態で形成されたAuめっき膜は粗雑な膜となりピンホールが増加するため、耐食性が低下する場合がある。

【0009】

めっき液の流速を低下させることもめっき滲みの抑制には効果がある。しかし、マスクの厚みを厚くすることと同様、金属部材表面近傍のめっき液が撹拌されにくくなるため、めっきヤケや耐食性の低下といった不具合が起こる。

【0010】

めっき滲みを充分抑制できる程度までマスクの厚みを厚くして、またはめっき液の流速を低下させた状態でめっきヤケを起こさないためには、Auめっきの電流密度を下げる必要がある。しかし、電流密度を下げるとAuの析出速度が低下するため、生産性が低下する。

【0011】

このように、従来のめっき滲みを抑制する方法では、めっき膜の品質の劣化や、生産性の低下などを引き起こす問題があった。

【課題を解決するための手段】

【0012】

本発明はかかる課題に鑑みてなされ、第1に、金属部材を円筒状ドラムの外周部に沿って搬送し、前記円筒状ドラムに設けられた開口部を介して前記金属部材表面にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき方法であって、前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上とすることにより解決するものである。

【0013】

また、前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とするものである。

【0014】

また、前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とするものである。

【0015】

また、前記開口部の形状は、円または楕円であることを特徴とするものである。

【0016】

また、前記めっき液の流速は、2m/s〜6m/sであることを特徴とするものである。

【0017】

また、前記めっき液の通電時の電流密度は、1A/dm2〜100A/dm2であることを特徴とするものである。

【0018】

第2に、外周部に開口部が設けられ、金属部材が前記外周部に沿って搬送される円筒状ドラムを有し、前記開口部を介して前記金属部材にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき装置であって、前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上とすることにより解決するものである。

【0019】

また、前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とするものである。

【0020】

また、前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とするものである。

【0021】

また、前記開口部の形状は、円または楕円であることを特徴とするものである。

【0022】

このように、本発明は、生産性を低下させることなく、めっきヤケおよびめっき滲みを抑制することが可能な部分めっき方法、および部分めっき装置を提供するものである。

【発明の効果】

【0023】

本発明の部分めっき方法によれば、マスクの厚みを増加させることなく、また、めっき液の流速や電流密度を低下させることなく、めっき滲みおよびめっきヤケの少ない部分めっき(スポットめっき)を施すことができる。

【0024】

また、本発明の部分めっき装置によれば、生産性を確保したまま、めっき滲みおよびめっきヤケの少ない高品質な部分めっき部材を製造することができる。

【図面の簡単な説明】

【0025】

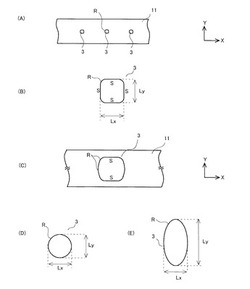

【図1】本発明の実施形態の部分めっき装置を説明する(A)上面図、(B)側面図、(C)断面図である。

【図2】本発明の実施形態の部分めっき装置の開口部の形状を示す平面図である。

【図3】本発明の実施形態の部分めっき装置の開口部の形状を説明するための比較例の平面図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図1から図3を参照して説明する。

【0027】

図1は、本実施形態の部分めっき装置10の構造を説明するための概要図であり、図1(A)が上面図であり、図1(B)が図1(A)をV方向からみた側面図であり、図1(C)が図1(B)のa−a線断面の一部を示す図である。

【0028】

図1(A)を参照して、部分めっき装置10は、円筒状ドラム1と、開口部3と、第1ロール4aと、第2ロール4bと、ベルト5を有する。

【0029】

円筒状ドラム1は、円筒状ドラム1へめっき液を供給する噴出部8を備える。また、図示は省略するが、めっき液の供給タンク、めっき液の供給のためのポンプおよび配管、めっき液供給装置などが備えてある。

【0030】

より詳細には、供給タンクは、ポンプ及び配管を介して噴出部8に供給するめっき液を貯留するとともに細矢印の如く噴出されためっき液を回収する。また、めっき液供給装置はヒーター、温度センサーおよび調節器などが備え付けられ、めっき液の温度を一定に保ち、流量を制御する。また、ポンプには流量を制御するためのインバータが備えてある。

【0031】

円筒状ドラム1の内部には金属部材11と対向するように対極(アノード)9が設けられている。この対極9と金属部材11の間に電圧を印加し、めっき液を介して電流を生じさせる。めっき液に通電することで、金属部材11上にめっき膜12が生成される。

【0032】

円筒状ドラム1のドラム径は、一例としてφ200mm〜φ500mmが好ましい。ドラム径がφ200mm未満の場合、金属部材11の厚みにもよるが、これを巻きつけることが困難となったり、めっき時間が短くなり、いわゆるラインスピードが低下することから生産性が悪化するなどのおそれがある。また、ドラム径がφ500mmより大きいと、部分めっき装置の製造(加工)が困難、円筒状ドラム1の偏芯の影響が大きくなる、イニシャルコストが増加する、などの問題が生じるおそれがある。

【0033】

第1ローラ4aは、複数設けられて例えば環状のベルト5と当接し、太矢印方向に移動するベルト5を支持する。ベルト5は、円筒状ドラム1の円周に沿ってその一部と当接して円筒状ドラム1の回転とともに移動し、これらの間に配置された被めっき部材である長尺の金属部材11を抑える。例えばベルト5の幅は、金属部材11の幅Wより小さく、金属部材11を円筒状ドラム1に押し付けている。第2ローラ4bは、金属部材11と当接し、金属部材11の太矢印方向への移動を支持するガイドである。

【0034】

図1(B)を参照して、円筒状ドラム1の外周部には、円筒の円周方向に沿って並ぶ複数の開口部3が設けられる。円筒状ドラム1の材質は、熱膨張の少ない樹脂であり、例えば、耐熱性塩化ビニル樹脂、ポリフェニレンサルファイド(polyphenylene sulfide;PPS)樹脂、ポリエーテルエーテルケトン(polyetheretherketone;PEEK)樹脂などである。

【0035】

金属部材11は、円筒状ドラム1の外周の一部とベルト5の間に挟まれる。円筒状ドラム1には円周方向に並ぶ複数のピン6が設けられており、金属部材11に設けられた送り用穴7をピン6に係合させ、不図示のローラーなどによって金属部材11を引っ張ることによって、円筒状ドラム1の外周部の一部に金属部材11が密着して移動し、円筒状ドラム1の外周部に沿って搬送される。また、ベルト5に送り用孔(不図示)を設けて円筒状ドラム1のピン6と係合させてもよい。

【0036】

金属部材11の移動に伴い、円筒状ドラムが回転軸1aを中心として、金属部材11の搬送速度に合わせて回転する。本実施形態では、金属部材11を、幅方向(図1(B)Y方向)が垂直(天地)となる状態で搬送する。幅方向とは、長尺の金属部材11の長手方向(X方向)に直交する方向である。尚、金属部材11の送り用孔7周辺にかじりなどによる変形が起こる場合には、金属部材11の搬送速度に合わせて円筒状ドラム1に、トルクモータ等で駆動を与えてもよい。

【0037】

金属部材11には、円筒状ドラム1に設けられた開口部3を介して噴出部8からめっき液が供給され、これに通電することにより、金属部材11にめっき膜12が成膜される。すなわち、金属部材11には、開口部3の形状で、長手方向に例えば一列に並ぶ、スポットめっきによるめっき膜12が形成される。

【0038】

図1(C)を参照して、本実施形態では、円筒状ドラム1とめっき膜形成のマスクが一体となっている。つまり、噴出部8から開口部3を介して金属部材11にめっき液が矢印の如く噴出される際、開口部3以外の領域は、円筒状ドラム1によって覆われ、開口部3周囲の円筒状ドラム1の一部が、めっき膜形成のマスクとなるものである。従って本実施形態のマスクの厚みとは、開口部3周囲の円筒状ドラム1の厚みtをいう。より詳細には、開口部3の面積を維持して円筒状ドラム1の金属部材11との接触面から半径方向(Z方向)に向かう長さをいう。

【0039】

尚、これに限らず、開口部3を有する樹脂性のマスク材を、円筒状ドラム1の外周部に巻きつけるものであってもよい。その場合の円筒状ドラム1は、噴出部8からめっき液の供給を可能とするため、例えば外周部に円周に沿ってスリットが設けられるものであり、スリットと開口部が一致するように、外周部にマスク材を設けるなどした構成である。

【0040】

この構造に対し、本実施形態の如く円筒状ドラム1をマスクに兼用することにより、マスクの合わせずれを防止することができる。

【0041】

図2および図3を参照して、本実施形態の開口部3の形状について説明する。図2は、本実施形態の開口部3を説明するための図である。図2(A)は、円筒状ドラム1の円周方向がX方向に延在するように、円筒状ドラム1を2次元平面に展開した場合の、開口部3付近の図であり、図1(B)から図1(E)は、図2(A)の1つの開口部3の一例を示す拡大図である。また、図3は、比較のための開口部3’を示す図である。

【0042】

本実施形態の開口部3は、円筒状ドラム1を2次元平面に展開した図2(A)〜図2(E)の形状において、曲線部Rを含み、曲線部Rの長さの比率が、開口部3の全外周長の4割(40%)以上の長さを有するものである。曲線部Rはそれを含む円または楕円の中心が開口部3中心側に形成される(開口部3の中心から外側に向かって凸の)曲線である。

【0043】

曲線部Rは連続でも非連続でもよく、曲率は一定でもよいし、一定でなくても良い。例えば、非連続の複数の曲率部Rにおいて、それぞれ曲率が異なっても良いし、連続した曲線部R内で曲率が変化するものでもよい。

【0044】

曲線部Rの長さの比率(以下、曲線部Rの比率)は、以下の式1により表される。

【0045】

曲線部Rの比率=(曲線部Rの総長)÷(開口部の全外周長)×10(割) (式1)

ここで、曲線部Rの総長とは、曲線部Rが非連続で(離間して)設けられている場合、全ての曲線部Rの長さの総和をいう。

【0046】

開口部3の形状をこのようにすることで、生産性を確保したまま、めっき滲みを低減し、品質の良好なスポットめっきを施すことができる。そして、曲線部Rの比率が大きいほど、めっき滲みを低減できる。

【0047】

具体的には、図2(B)は、開口部3の形状が、4つの辺と4つの曲線部Rからなり、曲線部Rの比率が全外周長の44%で、4つの辺が直線部Sで構成される場合である。ここで、直線部Sは平面視において、2点間を最短距離で結ぶ直線をいう。一例として、X方向の長さLxとY方向の長さLyが同じ(例えば2mm)であり、すなわち、一辺の長さが2mmの正方形の4つのコーナー部(四隅)が一定の曲率(この場合0.5mm)で湾曲した形状である。

【0048】

また、図2(C)は、少なくとも1つの辺が曲率の小さい曲線で構成されて曲線部Rの一部となり、直線部Sも含む形状の場合である。

【0049】

一例として、開口部3は金属部材11の長手方向(X方向)に沿う2辺と、長手方向に垂直な幅方向(Y方向)に沿う2辺を有し、少なくとも幅方向に沿う2辺が曲線部Rに含まれる形状である。

【0050】

図2(C)では、金属部材11の長手方向に沿う2辺が直線部Sで構成され、幅方向に沿う2辺が小さい曲率で湾曲した辺となる形状であり、2つの直線部S以外は全て曲線部Rとなる。曲線部Rの比率が大きい方がめっき滲みを低減できるので、図2(C)の形状は、図2(B)より曲線部Rの比率を大きくすることを目的とした形状であり、曲線部Rの比率は44%以上となる。

【0051】

更に、図示は省略するが、図2(C)を90度回転させた形状でもよい。また、図2(C)の2つの直線部Sが、曲率の小さい曲線で構成されてもよい。更に、三角形のコーナーを曲線部Rとした形状や卵型のような形状であってもよい。

【0052】

図2(D)は、開口部3のX方向の長さLxとY方向の長さLyが同じ(例えば2mm)であって、曲線部Rの比率が全外周長の100%の場合である。つまりこの場合開口部3の形状は円形となる。

【0053】

また、図2(E)は、開口部3のX方向の長さLx(例えば2mm)とY方向の長さLy(例えば4mm)の比が異なる場合(例えば1:2)であって、曲線部Rの比率が全外周長の100%の場合である。この場合開口部3の形状は楕円となる。

【0054】

図3は、本実施形態の比較例であり、曲線部Rの比率が全外周長の40%以下で対向する2組の直線部Sの辺が存在する形状を示す。尚、本実施形態では、曲線部Rの比率が全外周長の40%以上で、図2(B)(C)の如く対向する2組の辺が存在する形状を角丸四角形と称し、曲線部Rの比率が全外周長の40%以下で対向する2組の直線部Sが存在する形状を正方形又は長方形と称してこれらを区別する。例えば、図3には、比較例として一辺が2mmの正方形の開口部3’を示すが、これは曲線部Rの比率が全外周長の16%(曲率は0.2mm)である。

【0055】

円筒状ドラムを用いた部分めっき装置によるスポットめっきの場合、めっき膜のパターンは、一般的には、4つの角部を有する正方形もしくは長方形である。これは、必要以上に曲線座標を用いない方が設計が容易になるため、特に曲線にする必要がない場合は直線を用いて設計することが常識的であるからである。従って、それに合わせた部分めっき装置の開口部の形状は、機械加工面の制約上、4つの角部は必要最小限の曲率(例えば0.2mm程度)は許容せざるを得ないものの、曲線部Rの全外周長に対する比率を小さくし、直角に近い形状(図3)とすることが一般的であった。

【0056】

これに対し、本願出願人は、部分めっき装置10の円筒状円筒状ドラム1に設ける開口部3を、曲線部Rを含む形状とし、特に、図2に示す如く、曲線部Rの比率を大きく、すなわち全外周長の4割以上とすることで、生産性を確保したまま、品質の良好なスポットめっきを施すことができること、更には、曲線部Rの比率が大きいほど、めっき滲みを低減できること、を見出した。

【0057】

具体的には、本実施形態の部分めっき装置10を用いて部分めっきを施すことで、滲み防止のシール部を設けたり、マスクの厚み(開口部3周囲の円筒状ドラム1の厚みt(図1(C)参照))を厚くすることなく、また、めっき液の流速を低下させたり、めっき製膜時の電流密度を低下させることなく、めっきヤケを抑制し、めっき滲みを大幅に低減した高品質の部分めっき部材を提供できる。

【0058】

ここで、円筒状ドラム1の外周部は曲面であり、ここに開口部3を設けた場合、開口部3は厳密には2次元の平面形状ではない。例えば、図1(B)の太線で示す中央の開口部3は、金属部材11の長手方向(X方向)に沿った上下の2辺は、円筒状ドラム1の外周(円周)の曲率で紙面の垂直方向(Z方向)に凸となるように湾曲している。しかし、円筒状ドラム1の外周部に開口部3を設ける以上、外周部に沿う湾曲は開口部3には必然的なものであり(どのような開口部の形状であってもこの湾曲は形成される)、またZ方向の湾曲だけでは、めっき滲みの低減に寄与しないと考えられる。

【0059】

つまり、めっき滲みは、円筒状ドラム1を2次元平面に展開した図2の状態において、直線部Sで多くなり、開口部3の中心から外側に凸の曲線部Rで少なくなるといえ、本実施形態では、曲線部Rの長さの比率を敢えて大きくすることで、めっき滲みの低減を実現している。

【0060】

従って、本実施形態における曲線部Rとは、円筒状ドラム1の外周(円周)に沿って形成される曲線、つまり図1(B)の平面図において3次元方向も考慮した場合のZ方向に凸となる曲線は含まないものとし、図1(B)のXY平面で太線で示す開口部3を平面視した場合の非直線部をいう。

【0061】

次に、再び図1(A)(B)を参照して、本実施形態の部分めっき方法について具体的に説明する。本実施形態の部分めっき方法は、金属部材11を、部分めっき装置10の円筒状ドラム1の外周部に沿って搬送し、円筒状ドラム1に設けられた図2に示す開口部3を介して金属部材11にめっき液を供給し通電して、金属部材11の一部にめっきを施すものである。

【0062】

金属部材11としては、銅(Cu)またはCu合金、鉄(Fe)またはFe合金からなる板状の条材またはプレス材を用いることができる。この金属部材11は、特に、主として車載用・民生用のコネクタ、スイッチ、リレー等の電気接点・端子用の部材として形成されたものを使用することができる。

【0063】

金属部材11には、Auのスポットめっきに先立ち、ニッケル(Ni)またはNi合金、CuまたはCu合金などの下地めっきが施されていてもよい。

【0064】

金属部材11の搬送に伴い円筒状ドラム1が回転し、金属部材11は、円筒状ドラム1とベルト5との間に挟まれ、円筒状ドラム1の外周部に沿って移動する。金属部材11の搬送速度は、例えば、3m/min程度である。

【0065】

噴出部8から開口部3を介して金属部材11に供給されるめっき液の流速は可能な限り速く設定するほうが好ましいが、実際には液はね等の作業環境の問題が発生するため、2m/s〜6m/sとすることが好ましく、3m/s〜6m/sとすることがさらに好ましい。めっき液の流速が2m/s未満だと、生産性を考慮した場合めっきヤケの不具合が起こる可能性がある。

【0066】

めっき(例えばAuめっき)を施す際の電流密度は1A/dm2〜100A/dm2とすることができる。生産性を考慮した場合には20A/dm2〜100A/dm2とすることが好ましい。電流密度が20A/dm2未満の場合にはめっき速度が低い不具合があり、電流密度が100A/dm2を超えるとめっき滲みの抑制とめっきヤケの抑制の両立が困難になる。

【0067】

この部分めっき方法により、上記のとおり生産性を確保しためっき製膜条件であっても、めっき滲みを低減でき(例えば滲み量は0.3未満)、めっきヤケのないスポットめっきを製膜できる。

【0068】

円筒状ドラム1に設けられた開口部3の大きさは、所望のスポット径に合わせて任意に設定できる。めっき液の流速およびマスクの厚みも任意に設定することができるが、条件によっては前述のようにめっきヤケの原因となる。そのため、少なくともめっきヤケが起こらない条件を設定する必要がある。

【0069】

なお、めっき滲みをより抑制するためには、開口部3の形状は曲線部Rの比率が大きいほうが望ましく、図2(D)、(E)の如く、円または楕円にすることがさらに好ましい。

【0070】

以下に、本発明の実施例について詳述するが、本発明はこの実施例に何ら限定されるものではない。

【実施例1】

【0071】

金属部材11となるCu合金部材に、公知のスルファミン酸Niめっき液により、下地Niめっきを行った。Ni膜厚は1.0μmとした。この金属部材11に、上記の部分めっき装置10を使用して、スポットめっき(Auめっき)を実施した。部分めっき装置10に設けられためっき用の開口部3は直径2mmの円形(図2(D)参照)で、マスクの厚み(開口部3周囲(ここでは円筒状ドラム1)の厚みt(図1(C)参照))は0.5mmとした。Auめっき液には常法のシアン系Auめっき浴を使用した。めっき浴中のAu濃度は20g/L、めっき浴の温度は55℃、めっき液の流速は5m/sとした。めっき液の流速は被めっき材である金属部材11と対極との間での平均の流速である。電流密度は40A/dm2とし、めっき時間は8sとした。

【0072】

得られためっき部材について、蛍光X線膜厚計(SFT9500:セイコーインスツル株式会社製)にてAuの膜厚分布を測定した。膜厚分布は、金属部材11の長手方向およびこれに直交する幅方向について、それぞれスポットめっきの外側1mmずつを含んで、スポットめっきの中心を通るように、0.1mm間隔で測定した。膜厚計のコリメータ径はφ0.1mmとした。得られた膜厚データから、滲み量を以下の計算式(式2)により定義し、析出速度を以下の計算式(式3)により定義した。

【0073】

(xA−xS)+(yA−yS) (式2)

(xA/nXS/8+yA/nYS/8)/2 (式3)

ここで、

xA:長手方向の膜厚データの合計

xS:長手方向のスポット区間の膜厚データの合計

yA:幅方向の膜厚データの合計

yS:幅方向のスポット区間の膜厚データの合計

nXS:長手方向のスポット区間の膜厚データ数

nYS:幅方向のスポット区間の膜厚データ数

である。

【0074】

滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。なお、表1のスポット形状は、開口部3、3’の形状に相当し、曲線比率とは、円筒状ドラム1を2次元平面に展開した図(図2)における開口部3の全外周長に対する曲線部Rの割合である。また、総合評価は、以下に示す判定基準で判定し、1つでも×の判定があるものについて×の評価、良いと評価できるものは○の評価、著しく良いと評価できるものは◎の評価とした。

【0075】

(判定基準)

[滲み量]

◎:0.1未満

○:0.1以上0.3未満

×:0.3以上

[めっきヤケ(目視観察により判定)]

○:めっきヤケなし

×:めっきヤケあり

[析出速度]

○:0.03以上

×:0.03未満

【0076】

【表1】

表1からも明らかなように、開口部3が円形の場合には、良好な結果が得られ、特にマスク厚みが1.0mmの場合は非常に良好な結果が得られた。

【実施例2】

【0077】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを1.0mmとした以外は実施例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【実施例3】

【0078】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部3の形状を長径4mm、短径2mmの楕円(図2(E)参照)とした以外は実施例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0079】

表1からも明らかなように、開口部3が楕円形の場合には、良好な結果が得られた。

【実施例4】

【0080】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部3の形状を、四隅が0.5mmの曲率をもち、対向する2辺が曲線部Rに含まれる形状(図2(C)参照)とした以外は実施例1と同様である。このときのめっき用の開口部3の全外周長に対する曲線部Rの割合は44%である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0081】

(比較例1)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部の形状を、四隅に0.2mmの曲率をもつ正方形とした以外は実施例1と同様である。このときの開口部の全外周長に対する曲線部Rの割合は16%である(図3参照)。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0082】

(比較例2)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを1.0mmとした以外は比較例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0083】

(比較例3)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを2.0mmとした以外は比較例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していた。

【0084】

(比較例4)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。めっき液の流速を1.0m/sとした以外は比較例2と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していた。

【0085】

(比較例5)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきの電流密度を10A/dm2とした以外は比較例3と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していなかった。

【0086】

表1を参照して、曲線比率が40%以上の角丸四角形、楕円形または円形の開口部3の場合、滲み量、めっきヤケ及び析出速度のいずれにおいても判定基準を満たし、総合評価で○または◎の結果が得られた。また、めっき液の流速および通電時の電流密度はいずれも、従来通りの条件(生産性を低下させない一般的なめっき製膜条件)を維持している。

【0087】

例えば、実施例4と比較例1とを比較した場合、曲線比率の違い(44%と16%)だけで、滲み量に約5倍もの差がでている。比較例2ではマスク材2の厚みを2倍(1.0mm)とし、他は比較例1と同条件にすることで、滲み量は0.4まで低減できるが、それでも実施例4より0.15大きい。スポットめっきの大きさが、例えば4mm2(2mm×2mm)の場合、滲み量が0.15低減できると、Au量に換算して約10%の低減となり、これがそのまま原料コストの低減につながる。

【0088】

また、比較例2では、マスクの厚みが1mmであってもめっきヤケの発生は観察されなかったが、スポットめっきの大きさや、形状及び他のめっき条件などによってはめっきヤケが発生する恐れがある。この点で、マスクの厚みを、実施例4のごとく半減(0.5mm)できれば、スポットめっきの大きさ、形状および他のめっき条件において選択できる範囲を広げることができる。

【0089】

尚、表1の判断基準とした滲み量および析出速度は、総合評価をするために設けた基準の一例であるが、例えば滲み量の判断基準である0.3は、表1の比較例1〜5に示す通り、従来の開口部の形状(正方形)で、実施例1から実施例4と同様のめっき製膜条件では、達成することが困難であった値である。尚、本実施形態では滲み量の判断基準を0.3未満としたが、滲み量は上記のごとく原料コストに直接的にかかわるため、少ないほどよい。

【0090】

また、滲み量が同等であっても、スポットめっきの大きさ(面積)が小さくなるほど、面積全体に占める滲み量の割合が大きくなるので、滲み量の削減による原料のコストダウン効果も大きくなる。析出速度は、直接的に生産性にかかわるので、速いほどよい。

【0091】

このように、本発明者らは上記課題に鑑み鋭意研究した結果、スポットめっきの形状、すなわち部分めっき装置10に設けられた開口部3の形状を、従来一般的であった正方形または長方形より、曲線部Rを多く含む形状とすることで、マスクの厚みを厚くすることなく、また生産性を維持しつつ、めっきヤケの不具合がなく、且つめっき滲みを抑制できることを突き止め、本願発明に至った。

【0092】

すなわち本発明は、部分めっき装置10の開口部3の形状を、従来一般的であった正方形または長方形から、円または楕円に近づけることで、めっきヤケの不具合がなく、かつめっき滲みが少ないスポットめっきを提供するものであり、具体的には、開口部3の曲線部Rの長さが全外周部の長さの40%以上とした部分めっき装置10およびそれによる部分めっき方法を提供するものである。

【0093】

上記の例では、Auのスポットめっきに対してなされたものであるが、原理的にはいかなるめっき種においても同様の効果が得られるものである。

【0094】

また、開口部3の形状は、角丸四角形に限らず、例えば、3つの湾曲したコーナー部と、各コーナー部を結ぶ3つの辺を有する角丸三角形でもよく、また少なくとも1の辺が曲線部に含まれるように湾曲した形状であってもよい。

【0095】

更に、本実施形態では、めっき滲みが少ないスポットめっきが可能であることから、図2に示した1つの開口部3をさらに複数に分割し、すなわち1つの電気接点部を複数の離間しためっき膜12から構成することもできる。これにより電気接点部として特性を維持しながらめっき量を削減可能となる。他には文字、図も精彩に可能となり、部分めっきの新たな活用が可能となる。

【符号の説明】

【0096】

1 円筒状ドラム

3 開口部

4a 第1ロール

4b 第2ロール

5 ベルト

6 ピン

7 送り用孔

8 噴出部

10 部分めっき装置

11 金属部材(被めっき材)

12 めっき膜

【技術分野】

【0001】

本発明は、銅(Cu)またはCu合金、鉄(Fe)またはFe合金などの金属部材に金(Au)またはAu合金めっきを部分的に施すための部分めっき方法および部分めっき装置に係り、特に生産性を低下させることなく、品質の良い部分めっき部材が得られる部分めっき方法および部分めっき装置に関する。

【背景技術】

【0002】

コネクタ、スイッチ、端子などの電気接点部には、CuやCu合金、またはステンレス鋼などの比較的安価で、耐食性、機械的特性などに優れる部材に、電気特性や半田付け性などの必要な特性に応じてスズ(Sn)、銀(Ag)、またはAuなどを被覆しためっき部材が使用されている。特に、AuはAgやSnに比べて、耐腐食性に優れるため、高信頼性が要求される部品に多用されている。

【0003】

Auは電気伝導性および耐腐食性に優れる反面、非常に高価な金属であるため、電気接点部などの必要な箇所にのみめっき処理を施す部分めっきが一般的である。部分めっき方法の一つである、円筒状ドラムを用いためっき装置によるスポットめっきは、いわゆるロール・ツー・ロール方式での連続めっきにおいては最も生産性に優れた部分めっき方法の一つである。

【0004】

円筒状ドラムを用いためっき装置とは、被めっき物である金属部材の移動に合わせて回転する円筒状ドラムに金属部材を巻きつけて金属部材に部分的にめっきを施す装置であり、円筒状ドラムの外周部にはめっき用の開口部が設けられている。そして、開口部からめっき液を金属部材表面に供給し、例えば、Auめっきを行う。開口部以外の部分は円筒状ドラムによりマスキングされるため、Auめっきが析出せず、これにより金属部材に部分的にめっきを施すことができる。このようなめっき方法が、スポットめっきと呼ばれ、開口部の位置および大きさを任意に設計することで、必要な箇所に必要なだけAuめっき処理を行うことができる(例えば特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−2009−242859号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のスポットめっきの課題として、めっき滲みがある。めっき滲みとは、あらかじめ円筒状ドラムに設けられた開口部から、開口部周囲の金属部材表面にめっき液が侵入し、金属部材のマスキング部分にAuめっきが付着する現象のことである。マスキング部分は、本来Auめっきを付着させたくない部分であるため、めっき滲みはコストアップの要因となる。

【0007】

そこで、従来の部分めっき装置では、めっき部にシール部を用いて滲みなどを防止していた。例えば、特許文献1には、部分めっき装置内において部分めっきの開口部にシール材を配置することが開示されている。しかしこの場合、円筒状ドラムの円周部に沿って多数設けられる開口部のそれぞれについて、シール部のサイズや位置あわせを精度よく行う必要がある。

【0008】

また、めっき滲みを抑制する他の方法として、マスクの厚みを厚くする方法がある。マスクの厚みとは、円筒状ドラムに任意に設けられた開口部近傍(開口部周囲)の壁の厚みである。マスクの厚みを厚くするとめっき滲みは抑制されるが、金属部材表面近傍のめっき液が撹拌されにくくなるため、めっきヤケと呼ばれる不具合が生じる。さらに、金属部材表面近傍のめっき液の撹拌が弱い状態で形成されたAuめっき膜は粗雑な膜となりピンホールが増加するため、耐食性が低下する場合がある。

【0009】

めっき液の流速を低下させることもめっき滲みの抑制には効果がある。しかし、マスクの厚みを厚くすることと同様、金属部材表面近傍のめっき液が撹拌されにくくなるため、めっきヤケや耐食性の低下といった不具合が起こる。

【0010】

めっき滲みを充分抑制できる程度までマスクの厚みを厚くして、またはめっき液の流速を低下させた状態でめっきヤケを起こさないためには、Auめっきの電流密度を下げる必要がある。しかし、電流密度を下げるとAuの析出速度が低下するため、生産性が低下する。

【0011】

このように、従来のめっき滲みを抑制する方法では、めっき膜の品質の劣化や、生産性の低下などを引き起こす問題があった。

【課題を解決するための手段】

【0012】

本発明はかかる課題に鑑みてなされ、第1に、金属部材を円筒状ドラムの外周部に沿って搬送し、前記円筒状ドラムに設けられた開口部を介して前記金属部材表面にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき方法であって、前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上とすることにより解決するものである。

【0013】

また、前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とするものである。

【0014】

また、前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とするものである。

【0015】

また、前記開口部の形状は、円または楕円であることを特徴とするものである。

【0016】

また、前記めっき液の流速は、2m/s〜6m/sであることを特徴とするものである。

【0017】

また、前記めっき液の通電時の電流密度は、1A/dm2〜100A/dm2であることを特徴とするものである。

【0018】

第2に、外周部に開口部が設けられ、金属部材が前記外周部に沿って搬送される円筒状ドラムを有し、前記開口部を介して前記金属部材にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき装置であって、前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上とすることにより解決するものである。

【0019】

また、前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とするものである。

【0020】

また、前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とするものである。

【0021】

また、前記開口部の形状は、円または楕円であることを特徴とするものである。

【0022】

このように、本発明は、生産性を低下させることなく、めっきヤケおよびめっき滲みを抑制することが可能な部分めっき方法、および部分めっき装置を提供するものである。

【発明の効果】

【0023】

本発明の部分めっき方法によれば、マスクの厚みを増加させることなく、また、めっき液の流速や電流密度を低下させることなく、めっき滲みおよびめっきヤケの少ない部分めっき(スポットめっき)を施すことができる。

【0024】

また、本発明の部分めっき装置によれば、生産性を確保したまま、めっき滲みおよびめっきヤケの少ない高品質な部分めっき部材を製造することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態の部分めっき装置を説明する(A)上面図、(B)側面図、(C)断面図である。

【図2】本発明の実施形態の部分めっき装置の開口部の形状を示す平面図である。

【図3】本発明の実施形態の部分めっき装置の開口部の形状を説明するための比較例の平面図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図1から図3を参照して説明する。

【0027】

図1は、本実施形態の部分めっき装置10の構造を説明するための概要図であり、図1(A)が上面図であり、図1(B)が図1(A)をV方向からみた側面図であり、図1(C)が図1(B)のa−a線断面の一部を示す図である。

【0028】

図1(A)を参照して、部分めっき装置10は、円筒状ドラム1と、開口部3と、第1ロール4aと、第2ロール4bと、ベルト5を有する。

【0029】

円筒状ドラム1は、円筒状ドラム1へめっき液を供給する噴出部8を備える。また、図示は省略するが、めっき液の供給タンク、めっき液の供給のためのポンプおよび配管、めっき液供給装置などが備えてある。

【0030】

より詳細には、供給タンクは、ポンプ及び配管を介して噴出部8に供給するめっき液を貯留するとともに細矢印の如く噴出されためっき液を回収する。また、めっき液供給装置はヒーター、温度センサーおよび調節器などが備え付けられ、めっき液の温度を一定に保ち、流量を制御する。また、ポンプには流量を制御するためのインバータが備えてある。

【0031】

円筒状ドラム1の内部には金属部材11と対向するように対極(アノード)9が設けられている。この対極9と金属部材11の間に電圧を印加し、めっき液を介して電流を生じさせる。めっき液に通電することで、金属部材11上にめっき膜12が生成される。

【0032】

円筒状ドラム1のドラム径は、一例としてφ200mm〜φ500mmが好ましい。ドラム径がφ200mm未満の場合、金属部材11の厚みにもよるが、これを巻きつけることが困難となったり、めっき時間が短くなり、いわゆるラインスピードが低下することから生産性が悪化するなどのおそれがある。また、ドラム径がφ500mmより大きいと、部分めっき装置の製造(加工)が困難、円筒状ドラム1の偏芯の影響が大きくなる、イニシャルコストが増加する、などの問題が生じるおそれがある。

【0033】

第1ローラ4aは、複数設けられて例えば環状のベルト5と当接し、太矢印方向に移動するベルト5を支持する。ベルト5は、円筒状ドラム1の円周に沿ってその一部と当接して円筒状ドラム1の回転とともに移動し、これらの間に配置された被めっき部材である長尺の金属部材11を抑える。例えばベルト5の幅は、金属部材11の幅Wより小さく、金属部材11を円筒状ドラム1に押し付けている。第2ローラ4bは、金属部材11と当接し、金属部材11の太矢印方向への移動を支持するガイドである。

【0034】

図1(B)を参照して、円筒状ドラム1の外周部には、円筒の円周方向に沿って並ぶ複数の開口部3が設けられる。円筒状ドラム1の材質は、熱膨張の少ない樹脂であり、例えば、耐熱性塩化ビニル樹脂、ポリフェニレンサルファイド(polyphenylene sulfide;PPS)樹脂、ポリエーテルエーテルケトン(polyetheretherketone;PEEK)樹脂などである。

【0035】

金属部材11は、円筒状ドラム1の外周の一部とベルト5の間に挟まれる。円筒状ドラム1には円周方向に並ぶ複数のピン6が設けられており、金属部材11に設けられた送り用穴7をピン6に係合させ、不図示のローラーなどによって金属部材11を引っ張ることによって、円筒状ドラム1の外周部の一部に金属部材11が密着して移動し、円筒状ドラム1の外周部に沿って搬送される。また、ベルト5に送り用孔(不図示)を設けて円筒状ドラム1のピン6と係合させてもよい。

【0036】

金属部材11の移動に伴い、円筒状ドラムが回転軸1aを中心として、金属部材11の搬送速度に合わせて回転する。本実施形態では、金属部材11を、幅方向(図1(B)Y方向)が垂直(天地)となる状態で搬送する。幅方向とは、長尺の金属部材11の長手方向(X方向)に直交する方向である。尚、金属部材11の送り用孔7周辺にかじりなどによる変形が起こる場合には、金属部材11の搬送速度に合わせて円筒状ドラム1に、トルクモータ等で駆動を与えてもよい。

【0037】

金属部材11には、円筒状ドラム1に設けられた開口部3を介して噴出部8からめっき液が供給され、これに通電することにより、金属部材11にめっき膜12が成膜される。すなわち、金属部材11には、開口部3の形状で、長手方向に例えば一列に並ぶ、スポットめっきによるめっき膜12が形成される。

【0038】

図1(C)を参照して、本実施形態では、円筒状ドラム1とめっき膜形成のマスクが一体となっている。つまり、噴出部8から開口部3を介して金属部材11にめっき液が矢印の如く噴出される際、開口部3以外の領域は、円筒状ドラム1によって覆われ、開口部3周囲の円筒状ドラム1の一部が、めっき膜形成のマスクとなるものである。従って本実施形態のマスクの厚みとは、開口部3周囲の円筒状ドラム1の厚みtをいう。より詳細には、開口部3の面積を維持して円筒状ドラム1の金属部材11との接触面から半径方向(Z方向)に向かう長さをいう。

【0039】

尚、これに限らず、開口部3を有する樹脂性のマスク材を、円筒状ドラム1の外周部に巻きつけるものであってもよい。その場合の円筒状ドラム1は、噴出部8からめっき液の供給を可能とするため、例えば外周部に円周に沿ってスリットが設けられるものであり、スリットと開口部が一致するように、外周部にマスク材を設けるなどした構成である。

【0040】

この構造に対し、本実施形態の如く円筒状ドラム1をマスクに兼用することにより、マスクの合わせずれを防止することができる。

【0041】

図2および図3を参照して、本実施形態の開口部3の形状について説明する。図2は、本実施形態の開口部3を説明するための図である。図2(A)は、円筒状ドラム1の円周方向がX方向に延在するように、円筒状ドラム1を2次元平面に展開した場合の、開口部3付近の図であり、図1(B)から図1(E)は、図2(A)の1つの開口部3の一例を示す拡大図である。また、図3は、比較のための開口部3’を示す図である。

【0042】

本実施形態の開口部3は、円筒状ドラム1を2次元平面に展開した図2(A)〜図2(E)の形状において、曲線部Rを含み、曲線部Rの長さの比率が、開口部3の全外周長の4割(40%)以上の長さを有するものである。曲線部Rはそれを含む円または楕円の中心が開口部3中心側に形成される(開口部3の中心から外側に向かって凸の)曲線である。

【0043】

曲線部Rは連続でも非連続でもよく、曲率は一定でもよいし、一定でなくても良い。例えば、非連続の複数の曲率部Rにおいて、それぞれ曲率が異なっても良いし、連続した曲線部R内で曲率が変化するものでもよい。

【0044】

曲線部Rの長さの比率(以下、曲線部Rの比率)は、以下の式1により表される。

【0045】

曲線部Rの比率=(曲線部Rの総長)÷(開口部の全外周長)×10(割) (式1)

ここで、曲線部Rの総長とは、曲線部Rが非連続で(離間して)設けられている場合、全ての曲線部Rの長さの総和をいう。

【0046】

開口部3の形状をこのようにすることで、生産性を確保したまま、めっき滲みを低減し、品質の良好なスポットめっきを施すことができる。そして、曲線部Rの比率が大きいほど、めっき滲みを低減できる。

【0047】

具体的には、図2(B)は、開口部3の形状が、4つの辺と4つの曲線部Rからなり、曲線部Rの比率が全外周長の44%で、4つの辺が直線部Sで構成される場合である。ここで、直線部Sは平面視において、2点間を最短距離で結ぶ直線をいう。一例として、X方向の長さLxとY方向の長さLyが同じ(例えば2mm)であり、すなわち、一辺の長さが2mmの正方形の4つのコーナー部(四隅)が一定の曲率(この場合0.5mm)で湾曲した形状である。

【0048】

また、図2(C)は、少なくとも1つの辺が曲率の小さい曲線で構成されて曲線部Rの一部となり、直線部Sも含む形状の場合である。

【0049】

一例として、開口部3は金属部材11の長手方向(X方向)に沿う2辺と、長手方向に垂直な幅方向(Y方向)に沿う2辺を有し、少なくとも幅方向に沿う2辺が曲線部Rに含まれる形状である。

【0050】

図2(C)では、金属部材11の長手方向に沿う2辺が直線部Sで構成され、幅方向に沿う2辺が小さい曲率で湾曲した辺となる形状であり、2つの直線部S以外は全て曲線部Rとなる。曲線部Rの比率が大きい方がめっき滲みを低減できるので、図2(C)の形状は、図2(B)より曲線部Rの比率を大きくすることを目的とした形状であり、曲線部Rの比率は44%以上となる。

【0051】

更に、図示は省略するが、図2(C)を90度回転させた形状でもよい。また、図2(C)の2つの直線部Sが、曲率の小さい曲線で構成されてもよい。更に、三角形のコーナーを曲線部Rとした形状や卵型のような形状であってもよい。

【0052】

図2(D)は、開口部3のX方向の長さLxとY方向の長さLyが同じ(例えば2mm)であって、曲線部Rの比率が全外周長の100%の場合である。つまりこの場合開口部3の形状は円形となる。

【0053】

また、図2(E)は、開口部3のX方向の長さLx(例えば2mm)とY方向の長さLy(例えば4mm)の比が異なる場合(例えば1:2)であって、曲線部Rの比率が全外周長の100%の場合である。この場合開口部3の形状は楕円となる。

【0054】

図3は、本実施形態の比較例であり、曲線部Rの比率が全外周長の40%以下で対向する2組の直線部Sの辺が存在する形状を示す。尚、本実施形態では、曲線部Rの比率が全外周長の40%以上で、図2(B)(C)の如く対向する2組の辺が存在する形状を角丸四角形と称し、曲線部Rの比率が全外周長の40%以下で対向する2組の直線部Sが存在する形状を正方形又は長方形と称してこれらを区別する。例えば、図3には、比較例として一辺が2mmの正方形の開口部3’を示すが、これは曲線部Rの比率が全外周長の16%(曲率は0.2mm)である。

【0055】

円筒状ドラムを用いた部分めっき装置によるスポットめっきの場合、めっき膜のパターンは、一般的には、4つの角部を有する正方形もしくは長方形である。これは、必要以上に曲線座標を用いない方が設計が容易になるため、特に曲線にする必要がない場合は直線を用いて設計することが常識的であるからである。従って、それに合わせた部分めっき装置の開口部の形状は、機械加工面の制約上、4つの角部は必要最小限の曲率(例えば0.2mm程度)は許容せざるを得ないものの、曲線部Rの全外周長に対する比率を小さくし、直角に近い形状(図3)とすることが一般的であった。

【0056】

これに対し、本願出願人は、部分めっき装置10の円筒状円筒状ドラム1に設ける開口部3を、曲線部Rを含む形状とし、特に、図2に示す如く、曲線部Rの比率を大きく、すなわち全外周長の4割以上とすることで、生産性を確保したまま、品質の良好なスポットめっきを施すことができること、更には、曲線部Rの比率が大きいほど、めっき滲みを低減できること、を見出した。

【0057】

具体的には、本実施形態の部分めっき装置10を用いて部分めっきを施すことで、滲み防止のシール部を設けたり、マスクの厚み(開口部3周囲の円筒状ドラム1の厚みt(図1(C)参照))を厚くすることなく、また、めっき液の流速を低下させたり、めっき製膜時の電流密度を低下させることなく、めっきヤケを抑制し、めっき滲みを大幅に低減した高品質の部分めっき部材を提供できる。

【0058】

ここで、円筒状ドラム1の外周部は曲面であり、ここに開口部3を設けた場合、開口部3は厳密には2次元の平面形状ではない。例えば、図1(B)の太線で示す中央の開口部3は、金属部材11の長手方向(X方向)に沿った上下の2辺は、円筒状ドラム1の外周(円周)の曲率で紙面の垂直方向(Z方向)に凸となるように湾曲している。しかし、円筒状ドラム1の外周部に開口部3を設ける以上、外周部に沿う湾曲は開口部3には必然的なものであり(どのような開口部の形状であってもこの湾曲は形成される)、またZ方向の湾曲だけでは、めっき滲みの低減に寄与しないと考えられる。

【0059】

つまり、めっき滲みは、円筒状ドラム1を2次元平面に展開した図2の状態において、直線部Sで多くなり、開口部3の中心から外側に凸の曲線部Rで少なくなるといえ、本実施形態では、曲線部Rの長さの比率を敢えて大きくすることで、めっき滲みの低減を実現している。

【0060】

従って、本実施形態における曲線部Rとは、円筒状ドラム1の外周(円周)に沿って形成される曲線、つまり図1(B)の平面図において3次元方向も考慮した場合のZ方向に凸となる曲線は含まないものとし、図1(B)のXY平面で太線で示す開口部3を平面視した場合の非直線部をいう。

【0061】

次に、再び図1(A)(B)を参照して、本実施形態の部分めっき方法について具体的に説明する。本実施形態の部分めっき方法は、金属部材11を、部分めっき装置10の円筒状ドラム1の外周部に沿って搬送し、円筒状ドラム1に設けられた図2に示す開口部3を介して金属部材11にめっき液を供給し通電して、金属部材11の一部にめっきを施すものである。

【0062】

金属部材11としては、銅(Cu)またはCu合金、鉄(Fe)またはFe合金からなる板状の条材またはプレス材を用いることができる。この金属部材11は、特に、主として車載用・民生用のコネクタ、スイッチ、リレー等の電気接点・端子用の部材として形成されたものを使用することができる。

【0063】

金属部材11には、Auのスポットめっきに先立ち、ニッケル(Ni)またはNi合金、CuまたはCu合金などの下地めっきが施されていてもよい。

【0064】

金属部材11の搬送に伴い円筒状ドラム1が回転し、金属部材11は、円筒状ドラム1とベルト5との間に挟まれ、円筒状ドラム1の外周部に沿って移動する。金属部材11の搬送速度は、例えば、3m/min程度である。

【0065】

噴出部8から開口部3を介して金属部材11に供給されるめっき液の流速は可能な限り速く設定するほうが好ましいが、実際には液はね等の作業環境の問題が発生するため、2m/s〜6m/sとすることが好ましく、3m/s〜6m/sとすることがさらに好ましい。めっき液の流速が2m/s未満だと、生産性を考慮した場合めっきヤケの不具合が起こる可能性がある。

【0066】

めっき(例えばAuめっき)を施す際の電流密度は1A/dm2〜100A/dm2とすることができる。生産性を考慮した場合には20A/dm2〜100A/dm2とすることが好ましい。電流密度が20A/dm2未満の場合にはめっき速度が低い不具合があり、電流密度が100A/dm2を超えるとめっき滲みの抑制とめっきヤケの抑制の両立が困難になる。

【0067】

この部分めっき方法により、上記のとおり生産性を確保しためっき製膜条件であっても、めっき滲みを低減でき(例えば滲み量は0.3未満)、めっきヤケのないスポットめっきを製膜できる。

【0068】

円筒状ドラム1に設けられた開口部3の大きさは、所望のスポット径に合わせて任意に設定できる。めっき液の流速およびマスクの厚みも任意に設定することができるが、条件によっては前述のようにめっきヤケの原因となる。そのため、少なくともめっきヤケが起こらない条件を設定する必要がある。

【0069】

なお、めっき滲みをより抑制するためには、開口部3の形状は曲線部Rの比率が大きいほうが望ましく、図2(D)、(E)の如く、円または楕円にすることがさらに好ましい。

【0070】

以下に、本発明の実施例について詳述するが、本発明はこの実施例に何ら限定されるものではない。

【実施例1】

【0071】

金属部材11となるCu合金部材に、公知のスルファミン酸Niめっき液により、下地Niめっきを行った。Ni膜厚は1.0μmとした。この金属部材11に、上記の部分めっき装置10を使用して、スポットめっき(Auめっき)を実施した。部分めっき装置10に設けられためっき用の開口部3は直径2mmの円形(図2(D)参照)で、マスクの厚み(開口部3周囲(ここでは円筒状ドラム1)の厚みt(図1(C)参照))は0.5mmとした。Auめっき液には常法のシアン系Auめっき浴を使用した。めっき浴中のAu濃度は20g/L、めっき浴の温度は55℃、めっき液の流速は5m/sとした。めっき液の流速は被めっき材である金属部材11と対極との間での平均の流速である。電流密度は40A/dm2とし、めっき時間は8sとした。

【0072】

得られためっき部材について、蛍光X線膜厚計(SFT9500:セイコーインスツル株式会社製)にてAuの膜厚分布を測定した。膜厚分布は、金属部材11の長手方向およびこれに直交する幅方向について、それぞれスポットめっきの外側1mmずつを含んで、スポットめっきの中心を通るように、0.1mm間隔で測定した。膜厚計のコリメータ径はφ0.1mmとした。得られた膜厚データから、滲み量を以下の計算式(式2)により定義し、析出速度を以下の計算式(式3)により定義した。

【0073】

(xA−xS)+(yA−yS) (式2)

(xA/nXS/8+yA/nYS/8)/2 (式3)

ここで、

xA:長手方向の膜厚データの合計

xS:長手方向のスポット区間の膜厚データの合計

yA:幅方向の膜厚データの合計

yS:幅方向のスポット区間の膜厚データの合計

nXS:長手方向のスポット区間の膜厚データ数

nYS:幅方向のスポット区間の膜厚データ数

である。

【0074】

滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。なお、表1のスポット形状は、開口部3、3’の形状に相当し、曲線比率とは、円筒状ドラム1を2次元平面に展開した図(図2)における開口部3の全外周長に対する曲線部Rの割合である。また、総合評価は、以下に示す判定基準で判定し、1つでも×の判定があるものについて×の評価、良いと評価できるものは○の評価、著しく良いと評価できるものは◎の評価とした。

【0075】

(判定基準)

[滲み量]

◎:0.1未満

○:0.1以上0.3未満

×:0.3以上

[めっきヤケ(目視観察により判定)]

○:めっきヤケなし

×:めっきヤケあり

[析出速度]

○:0.03以上

×:0.03未満

【0076】

【表1】

表1からも明らかなように、開口部3が円形の場合には、良好な結果が得られ、特にマスク厚みが1.0mmの場合は非常に良好な結果が得られた。

【実施例2】

【0077】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを1.0mmとした以外は実施例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【実施例3】

【0078】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部3の形状を長径4mm、短径2mmの楕円(図2(E)参照)とした以外は実施例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0079】

表1からも明らかなように、開口部3が楕円形の場合には、良好な結果が得られた。

【実施例4】

【0080】

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部3の形状を、四隅が0.5mmの曲率をもち、対向する2辺が曲線部Rに含まれる形状(図2(C)参照)とした以外は実施例1と同様である。このときのめっき用の開口部3の全外周長に対する曲線部Rの割合は44%である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0081】

(比較例1)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10に設けられためっき用の開口部の形状を、四隅に0.2mmの曲率をもつ正方形とした以外は実施例1と同様である。このときの開口部の全外周長に対する曲線部Rの割合は16%である(図3参照)。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0082】

(比較例2)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを1.0mmとした以外は比較例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にめっきヤケは発生していなかった。

【0083】

(比較例3)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきに使用した部分めっき装置10のマスクの厚みを2.0mmとした以外は比較例1と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していた。

【0084】

(比較例4)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。めっき液の流速を1.0m/sとした以外は比較例2と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していた。

【0085】

(比較例5)

金属部材11となるCu合金部材に、下地Niめっきおよびスポットめっき(Auめっき)を行った。Auめっきの電流密度を10A/dm2とした以外は比較例3と同様である。滲み量および析出速度を算出した結果を表1に示す。得られたAuめっき被膜にはめっきヤケが発生していなかった。

【0086】

表1を参照して、曲線比率が40%以上の角丸四角形、楕円形または円形の開口部3の場合、滲み量、めっきヤケ及び析出速度のいずれにおいても判定基準を満たし、総合評価で○または◎の結果が得られた。また、めっき液の流速および通電時の電流密度はいずれも、従来通りの条件(生産性を低下させない一般的なめっき製膜条件)を維持している。

【0087】

例えば、実施例4と比較例1とを比較した場合、曲線比率の違い(44%と16%)だけで、滲み量に約5倍もの差がでている。比較例2ではマスク材2の厚みを2倍(1.0mm)とし、他は比較例1と同条件にすることで、滲み量は0.4まで低減できるが、それでも実施例4より0.15大きい。スポットめっきの大きさが、例えば4mm2(2mm×2mm)の場合、滲み量が0.15低減できると、Au量に換算して約10%の低減となり、これがそのまま原料コストの低減につながる。

【0088】

また、比較例2では、マスクの厚みが1mmであってもめっきヤケの発生は観察されなかったが、スポットめっきの大きさや、形状及び他のめっき条件などによってはめっきヤケが発生する恐れがある。この点で、マスクの厚みを、実施例4のごとく半減(0.5mm)できれば、スポットめっきの大きさ、形状および他のめっき条件において選択できる範囲を広げることができる。

【0089】

尚、表1の判断基準とした滲み量および析出速度は、総合評価をするために設けた基準の一例であるが、例えば滲み量の判断基準である0.3は、表1の比較例1〜5に示す通り、従来の開口部の形状(正方形)で、実施例1から実施例4と同様のめっき製膜条件では、達成することが困難であった値である。尚、本実施形態では滲み量の判断基準を0.3未満としたが、滲み量は上記のごとく原料コストに直接的にかかわるため、少ないほどよい。

【0090】

また、滲み量が同等であっても、スポットめっきの大きさ(面積)が小さくなるほど、面積全体に占める滲み量の割合が大きくなるので、滲み量の削減による原料のコストダウン効果も大きくなる。析出速度は、直接的に生産性にかかわるので、速いほどよい。

【0091】

このように、本発明者らは上記課題に鑑み鋭意研究した結果、スポットめっきの形状、すなわち部分めっき装置10に設けられた開口部3の形状を、従来一般的であった正方形または長方形より、曲線部Rを多く含む形状とすることで、マスクの厚みを厚くすることなく、また生産性を維持しつつ、めっきヤケの不具合がなく、且つめっき滲みを抑制できることを突き止め、本願発明に至った。

【0092】

すなわち本発明は、部分めっき装置10の開口部3の形状を、従来一般的であった正方形または長方形から、円または楕円に近づけることで、めっきヤケの不具合がなく、かつめっき滲みが少ないスポットめっきを提供するものであり、具体的には、開口部3の曲線部Rの長さが全外周部の長さの40%以上とした部分めっき装置10およびそれによる部分めっき方法を提供するものである。

【0093】

上記の例では、Auのスポットめっきに対してなされたものであるが、原理的にはいかなるめっき種においても同様の効果が得られるものである。

【0094】

また、開口部3の形状は、角丸四角形に限らず、例えば、3つの湾曲したコーナー部と、各コーナー部を結ぶ3つの辺を有する角丸三角形でもよく、また少なくとも1の辺が曲線部に含まれるように湾曲した形状であってもよい。

【0095】

更に、本実施形態では、めっき滲みが少ないスポットめっきが可能であることから、図2に示した1つの開口部3をさらに複数に分割し、すなわち1つの電気接点部を複数の離間しためっき膜12から構成することもできる。これにより電気接点部として特性を維持しながらめっき量を削減可能となる。他には文字、図も精彩に可能となり、部分めっきの新たな活用が可能となる。

【符号の説明】

【0096】

1 円筒状ドラム

3 開口部

4a 第1ロール

4b 第2ロール

5 ベルト

6 ピン

7 送り用孔

8 噴出部

10 部分めっき装置

11 金属部材(被めっき材)

12 めっき膜

【特許請求の範囲】

【請求項1】

金属部材を円筒状ドラムの外周部に沿って搬送し、前記円筒状ドラムに設けられた開口部を介して前記金属部材表面にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき方法であって、

前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上であることを特徴とする部分めっき方法。

【請求項2】

前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とする請求項1に記載の部分めっき方法。

【請求項3】

前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とする請求項2に記載の部分めっき方法。

【請求項4】

前記開口部の形状は、円または楕円であることを特徴とする請求項1に記載の部分めっき方法。

【請求項5】

前記めっき液の流速は、2m/s〜6m/sであることを特徴とする請求項1から請求項4のいずれかに記載の部分めっき方法。

【請求項6】

前記めっき液の通電時の電流密度は、1A/dm2〜100A/dm2であることを特徴とする請求項1から請求項5のいずれかに記載の部分めっき方法。

【請求項7】

外周部に開口部が設けられ、金属部材が前記外周部に沿って搬送される円筒状ドラムを有し、前記開口部を介して前記金属部材にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき装置であって、

前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上であることを特徴とする部分めっき装置。

【請求項8】

前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とする請求項7に記載の部分めっき装置。

【請求項9】

前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とする請求項8に記載の部分めっき装置。

【請求項10】

前記開口部の形状は、円または楕円であることを特徴とする請求項7に記載の部分めっき装置。

【請求項1】

金属部材を円筒状ドラムの外周部に沿って搬送し、前記円筒状ドラムに設けられた開口部を介して前記金属部材表面にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき方法であって、

前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上であることを特徴とする部分めっき方法。

【請求項2】

前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とする請求項1に記載の部分めっき方法。

【請求項3】

前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とする請求項2に記載の部分めっき方法。

【請求項4】

前記開口部の形状は、円または楕円であることを特徴とする請求項1に記載の部分めっき方法。

【請求項5】

前記めっき液の流速は、2m/s〜6m/sであることを特徴とする請求項1から請求項4のいずれかに記載の部分めっき方法。

【請求項6】

前記めっき液の通電時の電流密度は、1A/dm2〜100A/dm2であることを特徴とする請求項1から請求項5のいずれかに記載の部分めっき方法。

【請求項7】

外周部に開口部が設けられ、金属部材が前記外周部に沿って搬送される円筒状ドラムを有し、前記開口部を介して前記金属部材にめっき液を供給し通電して、前記金属部材の一部にめっきする部分めっき装置であって、

前記開口部の形状は曲線部を含み、該曲線部の長さの比率は、前記開口部の全外周長に対して4割以上であることを特徴とする部分めっき装置。

【請求項8】

前記開口部は複数のコーナー部と、隣り合う該コーナー部を結ぶ複数の辺とを有する形状であることを特徴とする請求項7に記載の部分めっき装置。

【請求項9】

前記開口部は前記金属部材の長手方向に沿う2辺と前記長手方向に垂直な幅方向に沿う2辺を有し、少なくとも前記幅方向に沿う2辺が前記曲線部に含まれることを特徴とする請求項8に記載の部分めっき装置。

【請求項10】

前記開口部の形状は、円または楕円であることを特徴とする請求項7に記載の部分めっき装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−97322(P2012−97322A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−245876(P2010−245876)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

[ Back to top ]