部分マット転写シート、及びその製造方法

【課題】成形品にマット感を付与するために、多数の工程を経ることなく、かつ成形品に意匠性の高い加飾を施すことのできる部分マット転写シートを提供する。

【解決手段】本発明の部分マット転写シートは、基体シートと、前記基体シートの上に形成され、数平均分子量が二重結合の数に対し1000以下である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層とを備えるように構成した。

【解決手段】本発明の部分マット転写シートは、基体シートと、前記基体シートの上に形成され、数平均分子量が二重結合の数に対し1000以下である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層とを備えるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形品に部分的にマット感を付与する部分マット転写シートに関し、特に、成形品に意匠性の高いマット感を付与できる部分マット転写シートに関する。

【背景技術】

【0002】

転写シートを用いて、プラスチック部品や外装品のような物品の表面を保護又は加飾する方法は従来から知られている。例えば、特許文献1には支持体である基体シートの面上に転写層が形成された転写シート、及びその転写シートを射出成形金型内に挿入し、インモールド射出成形して、装飾された射出成形体を得ることが記載されている。

【0003】

転写シートは、支持体である基体シート上に転写層が設けられた構成からなり、この転写層が成形品の表面に転写される。成形品の表面に転写された転写層は樹脂や絵柄が層状に積層された積層体であり、成形品表面に保護被覆や装飾被覆を形成する。

【0004】

従来より、成形品に対する保護機能が重視される場合がある。この保護機能が重視される場合には、転写シートの最外側にハードコート層が設けられる。更に用途によっては、ハードコート層の一部がマット感を備えることが求められる。この場合、基体シートとハードコート層との間に部分的にマット層を形成したものが用いられる(例えば、特許文献2)。しかし、特許文献2の部分マット転写シートでは、マット層が水溶性樹脂とマット剤から構成されているため、マット感を有する成形品を得るためには、成形品にハードコート層などを転写したのちに、成形品からマット層を水洗除去しなければならい。そのため当該成形品を得るために工程数がかかり過ぎるという問題があった。さらに、上記で水洗除去するときに、マット層を完全に除去するのが困難であるため、水洗除去後も成形品の一部にマット層が残存してしまい、意匠性の高い成形品を得るのが困難という問題もあった。

【0005】

さらに、部分マット転写シートの他の構成として、基体シートの上にマット層、離型層、ハードコート層が、この順番で形成されたものがある(例えば特許文献3)。しかし、特許文献3の部分マット転写シートは、離型層とマスク層のベースとなる樹脂が異なるため、離型層とマスク層との密着性が悪く、成形品にハードコート層などを転写するときに、離型層とマスク層との間で剥離が発生してしまう。その結果、マスク層が成形品に残存してしまい、意匠性の高い成形品を得ることができないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−58895

【特許文献2】特開2001−260596

【特許文献3】特開2010−149383

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の問題を解決するものであり、成形品にマット感を付与するために、多数の工程を経ることなく、かつ成形品に意匠性の高い加飾を施すことのできる部分マット転写シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明の部分マット転写シートは、前記部分マット転写シートが基体シートと、前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層と、を備える部分マット転写シートである。

【0009】

本発明の部分マット転写シートは、基体シートと、前記基体シートの上に部分的に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、前記基体シートの前記離型層が形成されていない領域に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層とを備える部分マット転写シートである。

【0010】

本発明の部分マット転写シートは、基体シートと、前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーを含有するマット層と、前記マット層の上に部分的に形成され、前記マット層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂とからなる離型層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層とを備える部分マット転写シートを提供する。

【0011】

ある一形態においては、前記離型層の厚みが、前記マット層の厚みより厚い。

【0012】

ある一形態においては、前記離型層と前記マット層が、それぞれ前記(メタ)アクリレート樹脂に対して1〜10W%の割合でシリコン鎖含有(メタ)アクリレート樹脂を備える。

【0013】

ある一形態においては、前記シリコン鎖含有(メタ)アクリレート樹脂が、下記化学式で示されるシリケートオリゴマーとアクリル系単量体を5/95〜85/15の割合重合して得られるものである。

【化1】

(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【0014】

ある一形態においては、前記離型層と前記マット層の厚みが、それぞれ0.2〜2μmである。

【0015】

本発明の部分マット転写シートの製造方法は、基体シートの上に数平均分子量が二重結合の数に対し1000以下、数平均分子量が10000〜100000、ガラス転移温度が40〜150℃の(メタ)アクリレート樹脂とグラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下である光硬化性インキを用いて離型層を形成する第1工程と、前記離型層の上に部分的に前記(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーと、グラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下であるフィラー含有光硬化性インキを用いてマット層を形成する第2工程と、前記離型層と前記マット層の上に保護層を形成する第3工程と、前記離型層、前記マット層、前記ハードコート層に光を照射する第4工程と、前記保護層の上に接着層を形成する第5工程とを備える部分マット転写シートの製造方法を提供する。

【発明の効果】

【0016】

本発明の部分マット転写シートは、成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが基体シートと、前記基体シートの上に形成され、数平均分子量が二重結合の数に対し1000以下である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層とを備える。その結果、成形品にマット感を付与するために、多数の工程を経ることなく、かつ成形品に意匠性の高い加飾を施すことができる。

【図面の簡単な説明】

【0017】

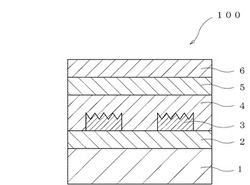

【図1】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図2】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図3】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図4】本発明の部分マット転写シートの製造方法を模式的に示す断面図である。

【発明を実施するための形態】

【0018】

下記で、本発明に係る実施形態を図面に基づいてさらに詳細に説明する。なお、本発明の実施例に記載した部位や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載がない限り、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0019】

部分マット転写シート

図1は、この発明の第1実施形態に係る部分マット転写シートを示した図である。図1を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成される離型層2と、その上に部分的に形成されるマット層3と、離型層2とマット層3の上に形成される保護層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0020】

基体シート

基体シートは、離型層やマット層などをシート上に保持するためのベースフィルムであり、合成樹脂などから構成される。基体シートの材質としては、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂などの樹脂シート、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、あるいは以上の各シートの複合体など、基体シートとして離型性を有するものを使用することができる。

【0021】

離型層

離型層は、成形品に保護層などを転写した後、基体シートを剥離する際に、当該シートともに成形品から離型する層である。さらに、離型層は保護層に光沢感を付与するための層でもあり、その表面形状は平滑となっている。

【0022】

離型層は、(メタ)アクリレート樹脂から構成される。(メタ)アクリレート樹脂は、数平均分子量が10000〜100000であることが好ましい。より好ましくは、20000〜50000である。(メタ)アクリレート樹脂の数平均分子量が10000未満であると、離型層と保護層との剥離性が低下するので、部分マット転写シート100を成形品に貼着し、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまう。その結果、意匠性の高い成形品を作成できない。反対に、(メタ)アクリレート樹脂の数平均分子量が10000を越えると、(メタ)アクリレート樹脂の合成が困難となるので、コストが高くなる。

【0023】

また、上記数平均分子量をMwとしたとき、(メタ)アクリレート樹脂に含まれる二重結合の数nは、Mw/nで200〜1000の範囲にあることが好ましい。より好ましくは、400〜600である。Mw/nの値が1000を越えると、基体シートの上に離型層を形成した後、離型層に紫外線を照射しても、離型層を構成する(メタ)アクリレート樹脂の光重合反応が鈍くなり、(メタ)アクリレート樹脂の架橋密度が低下する。その結果、離型層と保護層の剥離性が低下するので、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまい意匠性の高い成形品を作成できない。反対に、Mw/nが200未満であると、(メタ)アクリレート樹脂の合成が困難となる。

【0024】

また、(メタ)アクリレート樹脂は、ガラス転移温度が40℃〜150℃の範囲にあることが好ましい。より好ましくは、70℃〜110℃である。(メタ)アクリレート樹脂のガラス転移温度が40℃未満であると、離型層と保護層との剥離性が低下する。その結果、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまい意匠性の高い成形品を作成できない。反対にガラス転移温度が150℃を越えると、(メタ)アクリレート樹脂の合成が困難となる。

【0025】

さらに、離型層は、シリコン鎖含有(メタ)アクリレートを含んでいてもよい。シリコン鎖含有(メタ)アクリレートを含んでいると、離型層と保護層との剥離性が向上するとともに、部分マット転写シートを成形品に貼着するときに、貼着の力によって離型層にクラックが発生するのを抑制できる。クラックの発生を抑制できると、離型層に隣接している保護層に、当該クラックが伝播するのを抑制できるので、クラックのない意匠性の高い成形品を作成できる。

【0026】

なお、シリコン鎖含有(メタ)アクリレートは、上記(メタ)アクリレート樹脂に対して、重量比で1〜10W%の割合で離型層に含まれていることが好ましい。シリコン鎖含有(メタ)アクリレートの割合が1W%未満であると、離型層と保護層との十分な剥離性を担保できなくなる。反対に10W%を越えると離型層と保護層との間でいわゆるハジカレの現象が発生し、離型層の上に保護層が均一に形成されなくなる。

【0027】

シリコン鎖含有メタアクリレートとしては、下記化学式(1)で表されるシリケートオリゴマー(以下、シリケートオリゴマーという)の存在下に、アクリル系単量体を重合させたものを用いることが好ましい。(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【化1】

【0028】

シリケートオリゴマーは、テトラメトキシシラン、テトラエトキシシラン、テトラプロピオキシシラン、テトラブトキシシラン等のテトラアルコキシシラン又はテトラフェノキシシランを加水分解することにより得られる。nは加水分解率を制御することにより調整できる。

【0029】

アクリル系単量体としては、アルコキシシリル基含有アクリル系単量体、(メタ)アクリル酸アルキルエステル、(メタ)アクリル酸が代表的に挙げられ、それらは単独又は組み合わせて使用される。好ましくは、アルコキシシリル基含有アクリル系単量体と(メタ)アクリル酸アルキルエステルとの組合せであり、必要に応じて上記以外の不飽和単量体との組合せも可能である。

【0030】

(メタ)アクリル酸アルキルエステルとしては、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸sec−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸アミル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸デシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリルなどが挙げられ、これらは単独又は2種以上で併用される。

【0031】

上記シリケートオリゴマーとアクリル系単量体の混合重合比率は5/95〜85/15が好ましい。より好ましくは、10/90〜80/20である。5/95未満では離型層の硬度が低下し、85/15を越えると、離型層と基体シートとの接着性が低下する。

【0032】

上記の方法により得られたシリコン鎖含有アクリル系樹脂としては重量平均分子量が1万〜10万が好ましい。重量平均分子量が1万未満であると、離型層の硬度が不足し、10万を越えると離型層の粘度が高くなり離型層のコーティング適正に問題が生じる。

【0033】

離型層の厚みは、0.1μm〜5μmであることが好ましい。より好ましくは、1μm〜3μmである。離型層の厚みが0.1μm未満であると、コーティングするのが困難であるだけでなく、紫外線硬化する際に酸素の硬化阻害を受け、十分な硬度のある塗膜が得られない。5μmを越えると部分マット転写シートを成形品に貼着するときに、貼着の力によって、離型層にクラックが発生し、当該クラックが保護層にも伝播するので、意匠性の高い成形品を得ることができなくなる。

【0034】

離型層の形成方法としては、ロールコート法、スプレーコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0035】

マット層

マット層は、成形品に保護層などを転写した後、基体シートを剥離する際に、基体シートや離型層ともに成形品から剥離する層である。さらに、マット層は保護層にマット感を付与するための層であり、その表面形状は凹凸形状となっている。なお、マット層は離型層の上に部分的に形成される。表面形状が平滑な離型層と当該マット層を組合せることにより、保護層に部分的にマット感を付与することができる。

【0036】

マット層は、離型層と同一の(メタ)アクリレート樹脂とフィラーから構成される。マット層を構成する樹脂が、離型層と同一の樹脂からなることにより、マット層と離型層との密着性が向上する。さらに、マット層を構成する樹脂が、(メタ)アクリレート樹脂から構成されることにより、マット層と保護層との剥離性が向上する。すなわち、マット層が、離型層と同一の(メタ)アクリレート樹脂から構成されることにより、マット層と離型層の密着性が向上し、マット層と保護層との剥離性が向上する。その結果、部分マット転写シートを成形品に貼着し、成形品から基体シートなどを剥離する際に、マット層の一部が保護層と剥離せず、離型層と剥離することを抑制することができる。従って、保護層には、マット層が存在しない意匠性の高い成形品を作成することができる。

【0037】

また、マット層の全てが、保護層と剥離することにより、マット層の除去工程を経ることなしにマット感を有する成形品を作成できる。よって、少ない工程でマット感を有する成形品を作成することができる。

【0038】

なお、マット層は、シリコン鎖含有(メタ)アクリレートを含んでいることが好ましく、シリコン鎖含有メタアクリレートとしては、下記化学式(2)で表されるシリケートオリゴマーと、アクリル系単量体を5/95〜85/15の割合で重合させたものが好ましい。(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【化2】

【0039】

マット層が、シリコン鎖含有メタアクリレートを含むことが好ましい理由、シリコン鎖含有メタアクリレートとしては、上記化学式(2)で表されるシリケートオリゴマーと、アクリル系単量体を5/95〜85/15の割合で重合させたものが好ましい理由、シリケートオリゴマーの種類、アクリル系単量体の種類については、離型層の場合と同様であるので、省略する。

【0040】

フィラーは、無機材料を用いる。無機材料としては、シリコン、フッ素、シリカ、アルミナ、二酸化チタン、酸化マグネシウム、酸化亜鉛、炭酸マグネシウム、炭酸カルシウムなどを用いることができる。

【0041】

フィラーの平均粒子径は、JIS Z 8901で、0.5μm〜10μmであることが好ましい。より好ましくは、1μm〜5μmである。0.5μm未満であると、十分なマット感を付与できない。反対に、10μmを超えると、フィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなる。

【0042】

フィラーは、(メタ)アクリレート樹脂に対して、重量比で5〜45W%の割合でマット層中に含まれることが好ましい。フィラーの含まれる割合が、重量比で5W%未満であると、保護層に十分なマット感を付与できない。反対に50W%を越えるとフィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなる。

【0043】

マット層の厚みは、0.1μm〜5μmであることが好ましい。より好ましくは、1μm〜3μmである。マット層3の厚みが0.1μm未満であると、コーティングするのが困難であるだけでなく、紫外線硬化する際に酸素の硬化阻害を受け、十分な硬度を有するマット層が得られない。5μmを越えると部分マット転写シートを成形品に貼着するときに、貼着の力によって、マット層にヒビやワレが発生し、意匠性の高い成形品を得ることができなくなるので好ましくない。

【0044】

マット層の形成方法としては、ロールコート法、スプレーコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0045】

保護層

保護層は、マット層の凹凸形状が写し取られる層であり、部分マット転写シートを用いて、成形品を加飾するときに、成形品にマット感を付与する層である。また、保護層は、物品の表面に配置される層であり、保護層の下に配置される絵柄層、接着層などを物理的または化学的な外傷から保護する層でもある。

【0046】

保護層の膜厚は、1μm〜20μmの範囲であることが好ましい。保護層の膜厚が1μm未満の場合、薄すぎて上記機能を充分に発揮できなくなり、反対に保護層の膜厚が20μmを超えると、成形時に保護層にクラックが発生するため好ましくない。

【0047】

保護層の材質としては、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチルなどのアクリルもしくはメタクリルモノマーの単独共重合体もしくはこれらのモノマーを含む共重合体のアクリル系樹脂のほか、メラミン系樹脂、アクリル系樹脂、ウレタン系樹脂、エポキシ系樹脂などを用いることができる。

【0048】

具体的には、メラミン、アクリルメラミン、エポキシメラミン、アルキド、ウレタン、アクリルなどの一液硬化性及びこれらを混合した樹脂、またはイソシアネートなどの硬化剤との組み合わせによる二液硬化性の樹脂、ポリエステルアクリレート、ポリエステルメタクリレート、エポキシアクリレート、エポキシメタクリレート、ウレタンアクリレート、ウレタンメタクリレート、ポリエーテルアクリレート、ポリエーテルメタクリレート、ポリオールアクリレート、メラミンアクリレート、メラミンメタクリレートなどのエチレン性不飽和結合を有するモノマーやプレポリマーなどから構成される紫外線、電子線硬化樹脂などが使用できる。なお、紫外線硬化樹脂を用いるときは、光開始剤をさらに添加する。

【0049】

光開始剤としては、適宜選択できる。例えば、ベンゾインエーテル系、ケタール系、アセトフェノン系、チオキサントン系等のラジカル型光重合開始剤、ジアゾニウム塩、ジアリールヨードニウム塩、トリアリールスルホニウム塩等や複合系のカチオン型光重合開始剤が挙げられ、これらの1種あるいは2種以上が使用できる。

【0050】

なお、保護層の形成方法としては、活性エネルギー線硬化性樹脂組成物を基体シートの上に、グラビア印刷法、スクリーン印刷法、オフセット印刷法などの印刷方法によって形成する方法などが挙げられる。

【0051】

絵柄層

絵柄層は、成形品を部分マット転写シートを用いて成形品を加飾するときに、成形品に絵柄などの装飾を施すための層であり、必要に応じて、保護層の上に形成される。絵柄層の材質としては、ポリビニル系樹脂、ポリアミド系樹脂、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリビニルアセタール系樹脂、ポリエステルウレタン系樹脂、セルロースエステル系樹脂、アルキッド樹脂などの樹脂をバインダーとし、適切な色の顔料または染料を着色剤として含有する着色インキを用いるとよい。また、金属発色させる場合には、アルミニウム、チタン、ブロンズ等の金属粒子やマイカに酸化チタンをコーティングしたパール顔料を用いることもできる。また、絵柄層は透過性であっても、遮光性であってもよい。絵柄層の形成方法としては、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法を挙げることができる。

【0052】

接着層

接着層は、成形品と部分マット転写シートとを貼着するための層であり、絵柄層の上に形成される。接着層に用いる材料としては、加飾する成形品の種類に適した感熱性又は感圧性のある樹脂が使用される。樹脂部がPMMA系樹脂であれば、接着層もPMMA系樹脂を使用するとよい。樹脂部がPC、ポリスチレン(PS)系樹脂であれば、接着層は、これらの樹脂と親和性のある、PMMA、PS、PA系樹脂を使用するとよい。なお、接着層は、グラビアコート法、ロールコート法、コンマコート法、グラビア印刷法、スクリーン印刷法、オフセット印刷法等により部分マット転写シート100上に形成される。

【0053】

第2実施形態

次に、本発明の第2の実施形態に係る部分マット転写シートについて説明する。この実施形態の部分マット転写シートの基本的な構成は、第1実施形態によるものと同様であるので、ここでは相違点についてのみ説明する。

【0054】

図2は、この発明の第2実施形態に係る部分マット転写シート100を示した図である。図2を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成される離型層2と、離型層2に隣接して形成されるマット層3と、離型層2とマット層3の上に形成されるハードコート層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0055】

第2実施形態に係る部分マット転写シート100は、基体シート1の上にマット層3とハードコート層4が隣接して形成されている。そのため、第1実施形態の部分マット転写シートに比べて、ハードコート層4の厚みをマット層3の厚み分だけ厚くできる。その結果、ハードコート層4の厚みを十分確保できるので、保護機能に優れたハードコート層4を配置することができる。

【0056】

第3実施形態

次に、本発明の第3の実施形態に係る部分マット転写シート100について説明する。この実施形態の部分マット転写シート100の基本的な構成は、第1実施形態によるものと同様であるので、ここでは相違点についてのみ説明する。

【0057】

図3は、この発明の第3実施形態に係る部分マット転写シート100を示した図である。図3を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成されるマット層3と、マット層3の上に部分的に形成される離型層2と、離型層2の上に形成される保護層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0058】

第3実施形態に係る部分マット転写シートにおいて、離型層2の厚みは、マット層3の厚みより厚いことが好ましい。理由は以下の通りである。上記のようにマット層3は、保護層4にマット感を与える層であるのに対し、離型層は保護層4に光沢感を与える層である。従って、マット層3の表面形状は凹凸であり、離型層2の表面形状は平滑となっている。表面形状が凹凸であるマット層3の上に表面形状が平滑な離型層2を形成する場合、離型層2がマット層3より厚くないと、マット層3の凹凸形状が、離型層2にまで反映され、離型層の平滑性が失われる。その結果、保護層4全面に亘ってマット感が付与されてしてしまい、保護層4にマット感を部分的に付与できなくなるためである。

【0059】

なお、第3実施形態に係る部分マット転写シート100は、マット層3の上に離型層2が部分的に形成され、その上に保護層4が形成されているので、離形層2の膜厚を変えるだけで、マット感(グロス感)を自由に調整することが出来る。さらに、離形層2の膜厚はグラビアコートの場合、版の線数やインキの粘度を調整するなど、比較的簡便な手法で実施が可能である。

【0060】

次に、部分マット転写シート100の製造方法について説明する。

【0061】

部分マット転写シートの製造方法

図4は、本発明に係る部分マット転写シート100の製造方法を示すものである。図4を参照して、本発明に係る部分マット転写シートの製造方法は、基体シート1の上に離型層2を形成する第1工程と、離型層2の上にマット層3を形成する第2工程と、離型層2とマット層3の上にハードコート層7を形成する第3工程と、離型層2、マット層3とハードコート層7に光照射する第4工程と、ハードコート層7の上に接着層6を形成する第5工程とを備えている。

【0062】

図4(a)を参照して、本発明に係る部分マット転写シート100の製造方法の第1工程では、基体シート1の上に離型層2を形成する。

【0063】

離型層2は、(メタ)アクリレート樹脂について、その一部をグラビアインキ用有機溶媒で溶解させた光硬化性インキを用いる。

【0064】

(メタ)アクリレート樹脂は、数平均分子量が10000〜100000であることが好ましい。より好ましくは、20000〜50000である。数平均分子量が10000未満であると、溶剤が揮発したのちに離型層がタックフリーの状態となり、グラビア印刷を行うのが困難となる。(タックフリーの状態とは、離型層が粘着性を残した状態となるため、印刷機上のパスロールに離型層を構成する樹脂が付着し、その結果、外観不良を生み出す原因となる状態のことである。以下についても、同様である。)また100000を越えると、インキの粘度が大幅に上昇し、外観上の問題が生じるのに加えて、印刷可能な粘度にまで溶剤で希釈するため、離型層を構成する樹脂の固形分が低下する。その結果、離型層が十分な膜厚を保持できない。

【0065】

また、上記数平均分子量をMwとしたとき、(メタ)アクリレート樹脂に含まれる二重結合の数nは、Mw/nで200〜1000の範囲にあることが好ましい。より好ましくは、300〜500である。上記の値が、1000を越えると、基体シート1の上に離型層2を形成した後、離型層2に紫外線を照射しても、(メタ)アクリレート樹脂の光重合反応が進行しにくくなる。その結果、同一の製造ラインで部分マット転写シート100を作成することが困難となる。反対に、Mw/nが200未満であると、合成が困難である。

【0066】

また、(メタ)アクリレート樹脂は、ガラス転移温度が40℃〜150℃の範囲にあることが好ましい。より好ましくは、70℃〜110℃である。ガラス転移温度が40℃未満であると、上記インキの粘度が高くなりすぎて、溶剤が揮発したのちに離型層がタックフリーの状態とならず、離型層の上にグラビア印刷でマット層を形成するのが困難となる。また、ガラス転移温度が150℃を越えるものは、合成が困難である。

【0067】

グラビアインキ用有機溶媒とは、従来からグラビアインキに使用されている揮発性有機溶媒が好ましい。これらは揮発性に優れ、同一の製造ラインで複数の層を連続印刷する場合の印刷間隔という短時間の間にも、離型層を容易に乾燥させることが可能になるからである。グラビアインキ用有機溶媒としては、例えば、トルエン、キシレンなどの沸点が80〜120℃の芳香系溶剤、ノルマルプロピルアルコール、イソプロピルアルコール、などのアルコール系溶剤、メチルエチルケトンなどのケトン系溶剤、酢酸エチルなどのエステル系溶剤を用いることができる。好ましくは、トルエン、メチルエチルケトンなどである。

【0068】

グラビアインキ用有機溶媒の不揮発成分は、光硬化性インキ全体の15〜50、好ましくは20〜40である。グラビアインキ用有機溶媒の不揮発成分が15W%未満であると離型層の乾燥速度が遅くなり、また形成される保護層の厚みが不十分になる。反対に、グラビアインキ用有機溶媒の不揮発成分が50W%を越えると、光硬化性インキの粘度が高くなり、グラビア印刷を行うことが困難になるため好ましくない。

【0069】

光硬化性インキの粘度は、室温で200mPa・s以下、好ましくは100mPa・s以下、より好ましくは20〜70mPa・sである。このように構成すると、同一の製造ラインにおいて複数の層を連続印刷する場合の印刷間隔という短時間の間にも、加熱して乾燥させることができる。

【0070】

その結果、光硬化性インキを用いて基体シートの上に離型層を形成したのち、直ちに、次の工程であるマット層を離型層の上に形成する工程に移行できる。その結果、同一の製造ラインで離型層とマット層を形成できる。

【0071】

なお、光硬化性インキの粘度が室温で上記範囲外であるとグラビア印刷を行うことが困難となるため好ましくない。

【0072】

光硬化性インキは、上記(メタ)アクリレート樹脂に対して、重量比で1〜10W%の割合でシリコン鎖含有(メタ)アクリレートを含んでいることが好ましい。なお、シリコン鎖含有(メタ)アクリレートの割合が1W%未満であると、十分な離型性が得られない。反対に10W%を越えると、離型層の剥離性が過剰となり、転写シートの製造工程でブロッキングの問題が生じるだけでなく、次に形成するマット層、ハードコート層のレベリングを阻害するので、意匠性に優れた転写シートを得ることができない。

【0073】

図4(b)を参照して、本発明に係る部分マット転写シート100の製造方法の第2工程では、グラビア印刷法を用いて離型層2の上に部分的にマット層3を形成する。

【0074】

マット層は、上記光硬化性インキにフィラーを添加したものを用いる。なお、上記光硬化性インキの材料、および当該インキを用いたときの効果などについては、第1工程の場合と同様であるので、ここでは、省略する。

【0075】

フィラーは、シリコン、フッ素、スチレン、シリカ、アルミナ、二酸化チタン、酸化マグネシウム、酸化亜鉛、炭酸マグネシウム、炭酸カルシウムなどを用いることができる。

【0076】

フィラーの平均粒子径は、JIS Z 8901で、0.5μm〜10μmであることが好ましい。より好ましくは、1.0μm〜5.0μmである。0.5μm未満であると、十分なマット感を付与できない。反対に、10μmを超えると、フィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなってしまう。

【0077】

マット層を構成するフィラーは、(メタ)アクリレート樹脂に対して、重量比で5〜50W%の割合で含まれることが好ましい。

【0078】

図4(c)を参照して、第3工程では、離型層2とマット層3の上にハードコート層7をグラビア印刷法を用いて形成する。ハードコート層7としては、エチレン性不飽和結合を有するモノマーやプレポリマーなどから構成される光硬化樹脂などを使用する。

【0079】

第4工程では、離型層2、マット層3、ハードコート層7に光を照射する。

【0080】

照射する光の種類としては、電子線、X線、紫外線、可視光線等が挙げられるが、好ましくは、波長200〜400nm、より好ましくは220〜300nmの紫外線である。紫外線の光源としては、例えば、高圧水銀灯、超高圧水銀灯、メタルハライドランプ、無電極型ランプ等が挙げられるが、好ましくは高圧水銀灯を用いる。

【0081】

図4(d)を参照して、第5工程では、グラビア印刷法を用いて保護層4の上に接着層6を形成する。接着層6の材料は、上述の材料を用いることができる。

【0082】

このように、上記第1工程から第5工程までの工程を経ることによって部分マット転写シート100を得ることができる。

【0083】

なお、上述のように、第1工程で離型層を構成する樹脂を、上記光硬化性インキからなるように構成したので、他のインキを用いた場合よりも離型層の乾燥及び架橋速度は非常に早い。そのため、離型層に他のインキを用いた場合に問題となるインキの粘着性、流動性の問題は、本発明では発生しないので、離型層を形成したのち、直ちにマット層を離型層の上に形成できる。

【0084】

また、第2工程についても、マット層を構成する樹脂を上記のように光硬化性インキからなるように構成したので、離型層の場合と同様にマット層の乾燥及び架橋速度は非常に早く、マット層3を形成したのち、直ちに、その上にハードコート層を形成できる。

【0085】

さらに、第3工程について、ハードコート層を構成する樹脂を上記光硬化性樹脂からなるように構成し、第4工程について、ハードコート層に光を照射するように構成したので、ハードコート層は、第4工程後に直ちに硬化する。そのため、第4工程終了後、直ちにハードコート層の上に接着層を形成できる。

【0086】

上記の結果、離型層、マット層またはハードコート層を形成したのちに、一旦、これらの層を乾燥させるために、当該層が形成されたシートを製造ラインから外す必要がなくなる。よって、同一の製造ラインで離型層から接着層の形成までを行うことができるので、部分マット転写シートを作成する費用を低減させることができる。さらに、全ての層を同一の製造ラインで形成できることにより、基体シートの上に形成される各層間について、位置ズレが発生するのを抑制することができる。

【0087】

なお、必要に応じて、第4工程と第5工程との間に、保護層4の上に絵柄層5を形成する工程を導入してもよい。

【0088】

なお、必要に応じて、マット層を離型層と隣接するように形成してもよい。

【0089】

なお、必要に応じて、離型層とマット層を形成する順番を逆転させてもよい。かかる場合、マット層の上に離型層を部分的に形成するとよい。

【0090】

成形品の加飾方法

本発明の部分マット転写シートを使用して熱ロール転写又はインモールド成形などにより、成形品を加飾することができる。例えば、熱ロール転写においては、まず、部分マット転写シートに存在する絵柄の位置を考慮して、成形品の所望の位置に絵柄が配置されるように部分マット転写シートの位置を決定する。次いで、部分マット転写シートの内側(接着層側)の面を成形品の表面に重ね、ロール転写機、アップダウン転写機などの転写機を用いて、部分マット転写シートの基体シート側から熱及び圧力をかける。こうすることにより、部分マット転写シートが成形品の表面に接着し、成形品の表面が加飾される。

【0091】

また、インモールド射出成形においては、まず、成形用金型内に、部分マット転写シートを送り込む。その際、部分マット転写シートの向きは、外側が金型キャビティ面を向くように合わせ、部分マット転写シートの位置は、部分マット転写シートに存在する絵柄の位置を考慮して、成形品の所望の位置に絵柄が配置されるように決定する。

【0092】

次いで、金型を閉じ、溶融樹脂が部分マット転写シートの内側(即ち、接着層側)の面に接するように、即ち、部分マット転写シートが溶融樹脂と金型キャビティ面に挟まれるように、溶融樹脂を金型のキャビティ内に充填させる。その結果、溶融樹脂は成形され、同時に部分マット転写シートは射出成形体の表面に接着される。樹脂を冷却し、金型を開いて射出成形体を取り出すと、転写層が射出成形体の表面に接着されて、射出成形体の表面が装飾される。最後に基体シートが剥離される。

【0093】

成形品の材質は、従来から部分マット転写シートによって加飾されてきたもの、又は接着層の成分を工夫して転写層をその表面に接着させることができるものであれば特に限定されない。各種合成樹脂、金属、ガラス、木、紙でなる部材、これらの塗装物及び装飾物は、成形品として用いられる。

【0094】

以下の実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。尚、実施例中「部」又は「%」で表される量は特に断りなき限り重量基準である。

【0095】

[実施例1]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例1)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0096】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=36000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0097】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0098】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:90重量部(固形分換算)

(2)シリカ:10重量部

【0099】

2.部分マット転写シートの製造

厚み50μmの2軸延伸ポリエチレンテレフタレートフィルムを基体シートとして用いた。この基体シートをグラビア印刷機(オリエント総社製:10色振分グラビア輪転印刷機、富士機械工業:社製11色振分グラビア輪転印刷機)にセットし、得られた光硬化性インキを用いて、離型層を形成した。そして、グラビア印刷機に設置した乾燥機を用いて離型層を乾燥させた。次に、フィラー含有光硬化性インキを用いて、離型層の上にマット層を部分的に形成し、離型層と同様の方法でマット層を乾燥させた。ついで、300mJ/cm2の紫外線を照射して塗膜を硬化させた。最後に、得られたフィルムに保護層・柄層・接着層を形成し、部分マット転写シートを得た。

【0100】

3.部分マット転写シートの評価

上記で得られた部分マット転写シートの離型層、マット層について、それぞれ以下の観点から評価した。

【0101】

1)剥離性

上述の方法で得られた部分マット転写シートを金型に入れて、ポリカーボネート/ABSアロイ樹脂のインモールド射出成形を行ったのち、基体シート、離型層、マット層を除去して、パソコンの部品であるパソコンの筐体を得た。得られたパソコンの筐体について、保護層が存在する面積は縦20cm×横30cmであった。その後、保護層の表面を目視で観察して、剥離跡の有無を確認した。あわせて、基体シート上に形成されている離型層、マット層を観察し、剥離跡が、離型層、マット層に発生しているか否か観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0102】

評価基準

○:剥離跡の発生は観察されなかった。

×:1以上の箇所に剥離跡の発生が観察された。

【0103】

2)耐クラック性

上述の方法で得られたパソコンの筐体について、パソコンの筐体における保護層の表面を目視で観察し、保護層にクラックが発生しているか否かを観察した。また、除去した基体シート上に形成されている離型層、マット層を観察し、離型層、マット層にクラックが発生しているか否かも観察した。最後に、保護層に発生したクラックと、離型層やマット層に発生したクラックとの相関関係について観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0104】

評価基準

○:離型層またはマット層にクラックの発生は認められず、保護層にも上記クラックに由来するヒビやワレは確認できなかった。

△:離型層、マット層の1箇所にクラックが発生しており、保護層にも上記クラックに由来するヒビやワレが1箇所確認できた。

×:離型層、マット層に複数のクラックが発生しており、保護層にも上記クラックに由来するヒビやワレが複数確認できた。

【0105】

3)印刷適性

上述の方法で用いて、基体シート、離型層、マット層、保護層からなり、その表面積が100cm2の部分マット転写シートを製造した。得られた部分マット転写シートについて、基体シート側から蛍光灯を使った白色光を照射し、30cmの距離から目視で観察して、保護層と離型層、および保護層とマット層の界面でムラ、ドクタースジなどの不良現象が発生しているか否かについて観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0106】

評価基準

○:1m2のシート中に不良現象は確認できなかった。

△:1m2のシート中に1箇所、不良現象が確認できた。

×:1m2のシート中に2箇所以上、不良現象が確認できた。

【0107】

[実施例2〜3]

シリカの添加量を表1に示すように変更して、フィラー含有光硬化性インキを作成し、そのフィラー含有光硬化性インキを用いてマット層を形成したこと以外は実施例1と同様にして部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、評価方法は、実施例1と同様である。

【0108】

[実施例4]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例2)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)2.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、およびAIBN27.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0109】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=90000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0110】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0111】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0112】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0113】

[実施例5]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例3)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)10.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、ラウリルメルカプタン10.0部およびAIBN31.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0114】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=18000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0115】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2) シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3) メチルエチルケトン:110重量部

【0116】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0117】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0118】

[実施例6]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例4)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)200部、メチルメタクリレート(以下、MMAという)50部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA600部、MMA150部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0119】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=43000

(2)二重結合数に対する数平均分子量:Mw/n=514

(3)ガラス転移温度:88℃

【0120】

上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0121】

上記光硬化性インキに、シリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0122】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0123】

[実施例7]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例5)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)250部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA750部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0124】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=34000

(2)二重結合数に対する数平均分子量:Mw/n=214

(3)ガラス転移温度:46℃

【0125】

上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0126】

上記光硬化性インキに、シリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0127】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、及び加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0128】

[比較例1〜3]

シリコン鎖(メタ)アクリレート樹脂、シリカの添加量を表1に示すように変更して、光硬化性インキ、フィラー含有光硬化性インキを作成し、これらインキを用いて、離型層、マット層を形成したこと以外は実施例1と同様にして部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、評価方法は、実施例1と同様である。

【表1】

【符号の説明】

【0129】

1…基体シート、

2…離型層、

3…マット層、

4…保護層、

5…絵柄層、

6…接着層、

7…ハードコート層、

100…部分マット転写シート、

【技術分野】

【0001】

本発明は、成形品に部分的にマット感を付与する部分マット転写シートに関し、特に、成形品に意匠性の高いマット感を付与できる部分マット転写シートに関する。

【背景技術】

【0002】

転写シートを用いて、プラスチック部品や外装品のような物品の表面を保護又は加飾する方法は従来から知られている。例えば、特許文献1には支持体である基体シートの面上に転写層が形成された転写シート、及びその転写シートを射出成形金型内に挿入し、インモールド射出成形して、装飾された射出成形体を得ることが記載されている。

【0003】

転写シートは、支持体である基体シート上に転写層が設けられた構成からなり、この転写層が成形品の表面に転写される。成形品の表面に転写された転写層は樹脂や絵柄が層状に積層された積層体であり、成形品表面に保護被覆や装飾被覆を形成する。

【0004】

従来より、成形品に対する保護機能が重視される場合がある。この保護機能が重視される場合には、転写シートの最外側にハードコート層が設けられる。更に用途によっては、ハードコート層の一部がマット感を備えることが求められる。この場合、基体シートとハードコート層との間に部分的にマット層を形成したものが用いられる(例えば、特許文献2)。しかし、特許文献2の部分マット転写シートでは、マット層が水溶性樹脂とマット剤から構成されているため、マット感を有する成形品を得るためには、成形品にハードコート層などを転写したのちに、成形品からマット層を水洗除去しなければならい。そのため当該成形品を得るために工程数がかかり過ぎるという問題があった。さらに、上記で水洗除去するときに、マット層を完全に除去するのが困難であるため、水洗除去後も成形品の一部にマット層が残存してしまい、意匠性の高い成形品を得るのが困難という問題もあった。

【0005】

さらに、部分マット転写シートの他の構成として、基体シートの上にマット層、離型層、ハードコート層が、この順番で形成されたものがある(例えば特許文献3)。しかし、特許文献3の部分マット転写シートは、離型層とマスク層のベースとなる樹脂が異なるため、離型層とマスク層との密着性が悪く、成形品にハードコート層などを転写するときに、離型層とマスク層との間で剥離が発生してしまう。その結果、マスク層が成形品に残存してしまい、意匠性の高い成形品を得ることができないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−58895

【特許文献2】特開2001−260596

【特許文献3】特開2010−149383

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の問題を解決するものであり、成形品にマット感を付与するために、多数の工程を経ることなく、かつ成形品に意匠性の高い加飾を施すことのできる部分マット転写シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明の部分マット転写シートは、前記部分マット転写シートが基体シートと、前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層と、を備える部分マット転写シートである。

【0009】

本発明の部分マット転写シートは、基体シートと、前記基体シートの上に部分的に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、前記基体シートの前記離型層が形成されていない領域に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層とを備える部分マット転写シートである。

【0010】

本発明の部分マット転写シートは、基体シートと、前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーを含有するマット層と、前記マット層の上に部分的に形成され、前記マット層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂とからなる離型層と、前記離型層と前記マット層の上に形成されるハードコート層と、前記ハードコート層の上に形成される接着層とを備える部分マット転写シートを提供する。

【0011】

ある一形態においては、前記離型層の厚みが、前記マット層の厚みより厚い。

【0012】

ある一形態においては、前記離型層と前記マット層が、それぞれ前記(メタ)アクリレート樹脂に対して1〜10W%の割合でシリコン鎖含有(メタ)アクリレート樹脂を備える。

【0013】

ある一形態においては、前記シリコン鎖含有(メタ)アクリレート樹脂が、下記化学式で示されるシリケートオリゴマーとアクリル系単量体を5/95〜85/15の割合重合して得られるものである。

【化1】

(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【0014】

ある一形態においては、前記離型層と前記マット層の厚みが、それぞれ0.2〜2μmである。

【0015】

本発明の部分マット転写シートの製造方法は、基体シートの上に数平均分子量が二重結合の数に対し1000以下、数平均分子量が10000〜100000、ガラス転移温度が40〜150℃の(メタ)アクリレート樹脂とグラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下である光硬化性インキを用いて離型層を形成する第1工程と、前記離型層の上に部分的に前記(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーと、グラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下であるフィラー含有光硬化性インキを用いてマット層を形成する第2工程と、前記離型層と前記マット層の上に保護層を形成する第3工程と、前記離型層、前記マット層、前記ハードコート層に光を照射する第4工程と、前記保護層の上に接着層を形成する第5工程とを備える部分マット転写シートの製造方法を提供する。

【発明の効果】

【0016】

本発明の部分マット転写シートは、成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが基体シートと、前記基体シートの上に形成され、数平均分子量が二重結合の数に対し1000以下である(メタ)アクリレート樹脂からなる離型層と、前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層とを備える。その結果、成形品にマット感を付与するために、多数の工程を経ることなく、かつ成形品に意匠性の高い加飾を施すことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図2】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図3】本発明の部分マット転写シートの構成を模式的に示す断面図である。

【図4】本発明の部分マット転写シートの製造方法を模式的に示す断面図である。

【発明を実施するための形態】

【0018】

下記で、本発明に係る実施形態を図面に基づいてさらに詳細に説明する。なお、本発明の実施例に記載した部位や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載がない限り、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0019】

部分マット転写シート

図1は、この発明の第1実施形態に係る部分マット転写シートを示した図である。図1を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成される離型層2と、その上に部分的に形成されるマット層3と、離型層2とマット層3の上に形成される保護層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0020】

基体シート

基体シートは、離型層やマット層などをシート上に保持するためのベースフィルムであり、合成樹脂などから構成される。基体シートの材質としては、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂などの樹脂シート、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、あるいは以上の各シートの複合体など、基体シートとして離型性を有するものを使用することができる。

【0021】

離型層

離型層は、成形品に保護層などを転写した後、基体シートを剥離する際に、当該シートともに成形品から離型する層である。さらに、離型層は保護層に光沢感を付与するための層でもあり、その表面形状は平滑となっている。

【0022】

離型層は、(メタ)アクリレート樹脂から構成される。(メタ)アクリレート樹脂は、数平均分子量が10000〜100000であることが好ましい。より好ましくは、20000〜50000である。(メタ)アクリレート樹脂の数平均分子量が10000未満であると、離型層と保護層との剥離性が低下するので、部分マット転写シート100を成形品に貼着し、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまう。その結果、意匠性の高い成形品を作成できない。反対に、(メタ)アクリレート樹脂の数平均分子量が10000を越えると、(メタ)アクリレート樹脂の合成が困難となるので、コストが高くなる。

【0023】

また、上記数平均分子量をMwとしたとき、(メタ)アクリレート樹脂に含まれる二重結合の数nは、Mw/nで200〜1000の範囲にあることが好ましい。より好ましくは、400〜600である。Mw/nの値が1000を越えると、基体シートの上に離型層を形成した後、離型層に紫外線を照射しても、離型層を構成する(メタ)アクリレート樹脂の光重合反応が鈍くなり、(メタ)アクリレート樹脂の架橋密度が低下する。その結果、離型層と保護層の剥離性が低下するので、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまい意匠性の高い成形品を作成できない。反対に、Mw/nが200未満であると、(メタ)アクリレート樹脂の合成が困難となる。

【0024】

また、(メタ)アクリレート樹脂は、ガラス転移温度が40℃〜150℃の範囲にあることが好ましい。より好ましくは、70℃〜110℃である。(メタ)アクリレート樹脂のガラス転移温度が40℃未満であると、離型層と保護層との剥離性が低下する。その結果、離型層を基体シートとともに成形品から剥離するときに、離型層の一部が保護層に残存してしまい意匠性の高い成形品を作成できない。反対にガラス転移温度が150℃を越えると、(メタ)アクリレート樹脂の合成が困難となる。

【0025】

さらに、離型層は、シリコン鎖含有(メタ)アクリレートを含んでいてもよい。シリコン鎖含有(メタ)アクリレートを含んでいると、離型層と保護層との剥離性が向上するとともに、部分マット転写シートを成形品に貼着するときに、貼着の力によって離型層にクラックが発生するのを抑制できる。クラックの発生を抑制できると、離型層に隣接している保護層に、当該クラックが伝播するのを抑制できるので、クラックのない意匠性の高い成形品を作成できる。

【0026】

なお、シリコン鎖含有(メタ)アクリレートは、上記(メタ)アクリレート樹脂に対して、重量比で1〜10W%の割合で離型層に含まれていることが好ましい。シリコン鎖含有(メタ)アクリレートの割合が1W%未満であると、離型層と保護層との十分な剥離性を担保できなくなる。反対に10W%を越えると離型層と保護層との間でいわゆるハジカレの現象が発生し、離型層の上に保護層が均一に形成されなくなる。

【0027】

シリコン鎖含有メタアクリレートとしては、下記化学式(1)で表されるシリケートオリゴマー(以下、シリケートオリゴマーという)の存在下に、アクリル系単量体を重合させたものを用いることが好ましい。(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【化1】

【0028】

シリケートオリゴマーは、テトラメトキシシラン、テトラエトキシシラン、テトラプロピオキシシラン、テトラブトキシシラン等のテトラアルコキシシラン又はテトラフェノキシシランを加水分解することにより得られる。nは加水分解率を制御することにより調整できる。

【0029】

アクリル系単量体としては、アルコキシシリル基含有アクリル系単量体、(メタ)アクリル酸アルキルエステル、(メタ)アクリル酸が代表的に挙げられ、それらは単独又は組み合わせて使用される。好ましくは、アルコキシシリル基含有アクリル系単量体と(メタ)アクリル酸アルキルエステルとの組合せであり、必要に応じて上記以外の不飽和単量体との組合せも可能である。

【0030】

(メタ)アクリル酸アルキルエステルとしては、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸sec−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸アミル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸デシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリルなどが挙げられ、これらは単独又は2種以上で併用される。

【0031】

上記シリケートオリゴマーとアクリル系単量体の混合重合比率は5/95〜85/15が好ましい。より好ましくは、10/90〜80/20である。5/95未満では離型層の硬度が低下し、85/15を越えると、離型層と基体シートとの接着性が低下する。

【0032】

上記の方法により得られたシリコン鎖含有アクリル系樹脂としては重量平均分子量が1万〜10万が好ましい。重量平均分子量が1万未満であると、離型層の硬度が不足し、10万を越えると離型層の粘度が高くなり離型層のコーティング適正に問題が生じる。

【0033】

離型層の厚みは、0.1μm〜5μmであることが好ましい。より好ましくは、1μm〜3μmである。離型層の厚みが0.1μm未満であると、コーティングするのが困難であるだけでなく、紫外線硬化する際に酸素の硬化阻害を受け、十分な硬度のある塗膜が得られない。5μmを越えると部分マット転写シートを成形品に貼着するときに、貼着の力によって、離型層にクラックが発生し、当該クラックが保護層にも伝播するので、意匠性の高い成形品を得ることができなくなる。

【0034】

離型層の形成方法としては、ロールコート法、スプレーコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0035】

マット層

マット層は、成形品に保護層などを転写した後、基体シートを剥離する際に、基体シートや離型層ともに成形品から剥離する層である。さらに、マット層は保護層にマット感を付与するための層であり、その表面形状は凹凸形状となっている。なお、マット層は離型層の上に部分的に形成される。表面形状が平滑な離型層と当該マット層を組合せることにより、保護層に部分的にマット感を付与することができる。

【0036】

マット層は、離型層と同一の(メタ)アクリレート樹脂とフィラーから構成される。マット層を構成する樹脂が、離型層と同一の樹脂からなることにより、マット層と離型層との密着性が向上する。さらに、マット層を構成する樹脂が、(メタ)アクリレート樹脂から構成されることにより、マット層と保護層との剥離性が向上する。すなわち、マット層が、離型層と同一の(メタ)アクリレート樹脂から構成されることにより、マット層と離型層の密着性が向上し、マット層と保護層との剥離性が向上する。その結果、部分マット転写シートを成形品に貼着し、成形品から基体シートなどを剥離する際に、マット層の一部が保護層と剥離せず、離型層と剥離することを抑制することができる。従って、保護層には、マット層が存在しない意匠性の高い成形品を作成することができる。

【0037】

また、マット層の全てが、保護層と剥離することにより、マット層の除去工程を経ることなしにマット感を有する成形品を作成できる。よって、少ない工程でマット感を有する成形品を作成することができる。

【0038】

なお、マット層は、シリコン鎖含有(メタ)アクリレートを含んでいることが好ましく、シリコン鎖含有メタアクリレートとしては、下記化学式(2)で表されるシリケートオリゴマーと、アクリル系単量体を5/95〜85/15の割合で重合させたものが好ましい。(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【化2】

【0039】

マット層が、シリコン鎖含有メタアクリレートを含むことが好ましい理由、シリコン鎖含有メタアクリレートとしては、上記化学式(2)で表されるシリケートオリゴマーと、アクリル系単量体を5/95〜85/15の割合で重合させたものが好ましい理由、シリケートオリゴマーの種類、アクリル系単量体の種類については、離型層の場合と同様であるので、省略する。

【0040】

フィラーは、無機材料を用いる。無機材料としては、シリコン、フッ素、シリカ、アルミナ、二酸化チタン、酸化マグネシウム、酸化亜鉛、炭酸マグネシウム、炭酸カルシウムなどを用いることができる。

【0041】

フィラーの平均粒子径は、JIS Z 8901で、0.5μm〜10μmであることが好ましい。より好ましくは、1μm〜5μmである。0.5μm未満であると、十分なマット感を付与できない。反対に、10μmを超えると、フィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなる。

【0042】

フィラーは、(メタ)アクリレート樹脂に対して、重量比で5〜45W%の割合でマット層中に含まれることが好ましい。フィラーの含まれる割合が、重量比で5W%未満であると、保護層に十分なマット感を付与できない。反対に50W%を越えるとフィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなる。

【0043】

マット層の厚みは、0.1μm〜5μmであることが好ましい。より好ましくは、1μm〜3μmである。マット層3の厚みが0.1μm未満であると、コーティングするのが困難であるだけでなく、紫外線硬化する際に酸素の硬化阻害を受け、十分な硬度を有するマット層が得られない。5μmを越えると部分マット転写シートを成形品に貼着するときに、貼着の力によって、マット層にヒビやワレが発生し、意匠性の高い成形品を得ることができなくなるので好ましくない。

【0044】

マット層の形成方法としては、ロールコート法、スプレーコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0045】

保護層

保護層は、マット層の凹凸形状が写し取られる層であり、部分マット転写シートを用いて、成形品を加飾するときに、成形品にマット感を付与する層である。また、保護層は、物品の表面に配置される層であり、保護層の下に配置される絵柄層、接着層などを物理的または化学的な外傷から保護する層でもある。

【0046】

保護層の膜厚は、1μm〜20μmの範囲であることが好ましい。保護層の膜厚が1μm未満の場合、薄すぎて上記機能を充分に発揮できなくなり、反対に保護層の膜厚が20μmを超えると、成形時に保護層にクラックが発生するため好ましくない。

【0047】

保護層の材質としては、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチルなどのアクリルもしくはメタクリルモノマーの単独共重合体もしくはこれらのモノマーを含む共重合体のアクリル系樹脂のほか、メラミン系樹脂、アクリル系樹脂、ウレタン系樹脂、エポキシ系樹脂などを用いることができる。

【0048】

具体的には、メラミン、アクリルメラミン、エポキシメラミン、アルキド、ウレタン、アクリルなどの一液硬化性及びこれらを混合した樹脂、またはイソシアネートなどの硬化剤との組み合わせによる二液硬化性の樹脂、ポリエステルアクリレート、ポリエステルメタクリレート、エポキシアクリレート、エポキシメタクリレート、ウレタンアクリレート、ウレタンメタクリレート、ポリエーテルアクリレート、ポリエーテルメタクリレート、ポリオールアクリレート、メラミンアクリレート、メラミンメタクリレートなどのエチレン性不飽和結合を有するモノマーやプレポリマーなどから構成される紫外線、電子線硬化樹脂などが使用できる。なお、紫外線硬化樹脂を用いるときは、光開始剤をさらに添加する。

【0049】

光開始剤としては、適宜選択できる。例えば、ベンゾインエーテル系、ケタール系、アセトフェノン系、チオキサントン系等のラジカル型光重合開始剤、ジアゾニウム塩、ジアリールヨードニウム塩、トリアリールスルホニウム塩等や複合系のカチオン型光重合開始剤が挙げられ、これらの1種あるいは2種以上が使用できる。

【0050】

なお、保護層の形成方法としては、活性エネルギー線硬化性樹脂組成物を基体シートの上に、グラビア印刷法、スクリーン印刷法、オフセット印刷法などの印刷方法によって形成する方法などが挙げられる。

【0051】

絵柄層

絵柄層は、成形品を部分マット転写シートを用いて成形品を加飾するときに、成形品に絵柄などの装飾を施すための層であり、必要に応じて、保護層の上に形成される。絵柄層の材質としては、ポリビニル系樹脂、ポリアミド系樹脂、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリビニルアセタール系樹脂、ポリエステルウレタン系樹脂、セルロースエステル系樹脂、アルキッド樹脂などの樹脂をバインダーとし、適切な色の顔料または染料を着色剤として含有する着色インキを用いるとよい。また、金属発色させる場合には、アルミニウム、チタン、ブロンズ等の金属粒子やマイカに酸化チタンをコーティングしたパール顔料を用いることもできる。また、絵柄層は透過性であっても、遮光性であってもよい。絵柄層の形成方法としては、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法を挙げることができる。

【0052】

接着層

接着層は、成形品と部分マット転写シートとを貼着するための層であり、絵柄層の上に形成される。接着層に用いる材料としては、加飾する成形品の種類に適した感熱性又は感圧性のある樹脂が使用される。樹脂部がPMMA系樹脂であれば、接着層もPMMA系樹脂を使用するとよい。樹脂部がPC、ポリスチレン(PS)系樹脂であれば、接着層は、これらの樹脂と親和性のある、PMMA、PS、PA系樹脂を使用するとよい。なお、接着層は、グラビアコート法、ロールコート法、コンマコート法、グラビア印刷法、スクリーン印刷法、オフセット印刷法等により部分マット転写シート100上に形成される。

【0053】

第2実施形態

次に、本発明の第2の実施形態に係る部分マット転写シートについて説明する。この実施形態の部分マット転写シートの基本的な構成は、第1実施形態によるものと同様であるので、ここでは相違点についてのみ説明する。

【0054】

図2は、この発明の第2実施形態に係る部分マット転写シート100を示した図である。図2を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成される離型層2と、離型層2に隣接して形成されるマット層3と、離型層2とマット層3の上に形成されるハードコート層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0055】

第2実施形態に係る部分マット転写シート100は、基体シート1の上にマット層3とハードコート層4が隣接して形成されている。そのため、第1実施形態の部分マット転写シートに比べて、ハードコート層4の厚みをマット層3の厚み分だけ厚くできる。その結果、ハードコート層4の厚みを十分確保できるので、保護機能に優れたハードコート層4を配置することができる。

【0056】

第3実施形態

次に、本発明の第3の実施形態に係る部分マット転写シート100について説明する。この実施形態の部分マット転写シート100の基本的な構成は、第1実施形態によるものと同様であるので、ここでは相違点についてのみ説明する。

【0057】

図3は、この発明の第3実施形態に係る部分マット転写シート100を示した図である。図3を参照して、本発明の部分マット転写シート100は、基体シート1と、基体シート1の上に形成されるマット層3と、マット層3の上に部分的に形成される離型層2と、離型層2の上に形成される保護層4と、その上に形成される絵柄層5と、接着層6とを備えている。

【0058】

第3実施形態に係る部分マット転写シートにおいて、離型層2の厚みは、マット層3の厚みより厚いことが好ましい。理由は以下の通りである。上記のようにマット層3は、保護層4にマット感を与える層であるのに対し、離型層は保護層4に光沢感を与える層である。従って、マット層3の表面形状は凹凸であり、離型層2の表面形状は平滑となっている。表面形状が凹凸であるマット層3の上に表面形状が平滑な離型層2を形成する場合、離型層2がマット層3より厚くないと、マット層3の凹凸形状が、離型層2にまで反映され、離型層の平滑性が失われる。その結果、保護層4全面に亘ってマット感が付与されてしてしまい、保護層4にマット感を部分的に付与できなくなるためである。

【0059】

なお、第3実施形態に係る部分マット転写シート100は、マット層3の上に離型層2が部分的に形成され、その上に保護層4が形成されているので、離形層2の膜厚を変えるだけで、マット感(グロス感)を自由に調整することが出来る。さらに、離形層2の膜厚はグラビアコートの場合、版の線数やインキの粘度を調整するなど、比較的簡便な手法で実施が可能である。

【0060】

次に、部分マット転写シート100の製造方法について説明する。

【0061】

部分マット転写シートの製造方法

図4は、本発明に係る部分マット転写シート100の製造方法を示すものである。図4を参照して、本発明に係る部分マット転写シートの製造方法は、基体シート1の上に離型層2を形成する第1工程と、離型層2の上にマット層3を形成する第2工程と、離型層2とマット層3の上にハードコート層7を形成する第3工程と、離型層2、マット層3とハードコート層7に光照射する第4工程と、ハードコート層7の上に接着層6を形成する第5工程とを備えている。

【0062】

図4(a)を参照して、本発明に係る部分マット転写シート100の製造方法の第1工程では、基体シート1の上に離型層2を形成する。

【0063】

離型層2は、(メタ)アクリレート樹脂について、その一部をグラビアインキ用有機溶媒で溶解させた光硬化性インキを用いる。

【0064】

(メタ)アクリレート樹脂は、数平均分子量が10000〜100000であることが好ましい。より好ましくは、20000〜50000である。数平均分子量が10000未満であると、溶剤が揮発したのちに離型層がタックフリーの状態となり、グラビア印刷を行うのが困難となる。(タックフリーの状態とは、離型層が粘着性を残した状態となるため、印刷機上のパスロールに離型層を構成する樹脂が付着し、その結果、外観不良を生み出す原因となる状態のことである。以下についても、同様である。)また100000を越えると、インキの粘度が大幅に上昇し、外観上の問題が生じるのに加えて、印刷可能な粘度にまで溶剤で希釈するため、離型層を構成する樹脂の固形分が低下する。その結果、離型層が十分な膜厚を保持できない。

【0065】

また、上記数平均分子量をMwとしたとき、(メタ)アクリレート樹脂に含まれる二重結合の数nは、Mw/nで200〜1000の範囲にあることが好ましい。より好ましくは、300〜500である。上記の値が、1000を越えると、基体シート1の上に離型層2を形成した後、離型層2に紫外線を照射しても、(メタ)アクリレート樹脂の光重合反応が進行しにくくなる。その結果、同一の製造ラインで部分マット転写シート100を作成することが困難となる。反対に、Mw/nが200未満であると、合成が困難である。

【0066】

また、(メタ)アクリレート樹脂は、ガラス転移温度が40℃〜150℃の範囲にあることが好ましい。より好ましくは、70℃〜110℃である。ガラス転移温度が40℃未満であると、上記インキの粘度が高くなりすぎて、溶剤が揮発したのちに離型層がタックフリーの状態とならず、離型層の上にグラビア印刷でマット層を形成するのが困難となる。また、ガラス転移温度が150℃を越えるものは、合成が困難である。

【0067】

グラビアインキ用有機溶媒とは、従来からグラビアインキに使用されている揮発性有機溶媒が好ましい。これらは揮発性に優れ、同一の製造ラインで複数の層を連続印刷する場合の印刷間隔という短時間の間にも、離型層を容易に乾燥させることが可能になるからである。グラビアインキ用有機溶媒としては、例えば、トルエン、キシレンなどの沸点が80〜120℃の芳香系溶剤、ノルマルプロピルアルコール、イソプロピルアルコール、などのアルコール系溶剤、メチルエチルケトンなどのケトン系溶剤、酢酸エチルなどのエステル系溶剤を用いることができる。好ましくは、トルエン、メチルエチルケトンなどである。

【0068】

グラビアインキ用有機溶媒の不揮発成分は、光硬化性インキ全体の15〜50、好ましくは20〜40である。グラビアインキ用有機溶媒の不揮発成分が15W%未満であると離型層の乾燥速度が遅くなり、また形成される保護層の厚みが不十分になる。反対に、グラビアインキ用有機溶媒の不揮発成分が50W%を越えると、光硬化性インキの粘度が高くなり、グラビア印刷を行うことが困難になるため好ましくない。

【0069】

光硬化性インキの粘度は、室温で200mPa・s以下、好ましくは100mPa・s以下、より好ましくは20〜70mPa・sである。このように構成すると、同一の製造ラインにおいて複数の層を連続印刷する場合の印刷間隔という短時間の間にも、加熱して乾燥させることができる。

【0070】

その結果、光硬化性インキを用いて基体シートの上に離型層を形成したのち、直ちに、次の工程であるマット層を離型層の上に形成する工程に移行できる。その結果、同一の製造ラインで離型層とマット層を形成できる。

【0071】

なお、光硬化性インキの粘度が室温で上記範囲外であるとグラビア印刷を行うことが困難となるため好ましくない。

【0072】

光硬化性インキは、上記(メタ)アクリレート樹脂に対して、重量比で1〜10W%の割合でシリコン鎖含有(メタ)アクリレートを含んでいることが好ましい。なお、シリコン鎖含有(メタ)アクリレートの割合が1W%未満であると、十分な離型性が得られない。反対に10W%を越えると、離型層の剥離性が過剰となり、転写シートの製造工程でブロッキングの問題が生じるだけでなく、次に形成するマット層、ハードコート層のレベリングを阻害するので、意匠性に優れた転写シートを得ることができない。

【0073】

図4(b)を参照して、本発明に係る部分マット転写シート100の製造方法の第2工程では、グラビア印刷法を用いて離型層2の上に部分的にマット層3を形成する。

【0074】

マット層は、上記光硬化性インキにフィラーを添加したものを用いる。なお、上記光硬化性インキの材料、および当該インキを用いたときの効果などについては、第1工程の場合と同様であるので、ここでは、省略する。

【0075】

フィラーは、シリコン、フッ素、スチレン、シリカ、アルミナ、二酸化チタン、酸化マグネシウム、酸化亜鉛、炭酸マグネシウム、炭酸カルシウムなどを用いることができる。

【0076】

フィラーの平均粒子径は、JIS Z 8901で、0.5μm〜10μmであることが好ましい。より好ましくは、1.0μm〜5.0μmである。0.5μm未満であると、十分なマット感を付与できない。反対に、10μmを超えると、フィラーがマット層中で沈降し、マット層中にスジ、ムラなどが発生する。その結果、意匠性に欠ける部分マット転写シートとなってしまう。

【0077】

マット層を構成するフィラーは、(メタ)アクリレート樹脂に対して、重量比で5〜50W%の割合で含まれることが好ましい。

【0078】

図4(c)を参照して、第3工程では、離型層2とマット層3の上にハードコート層7をグラビア印刷法を用いて形成する。ハードコート層7としては、エチレン性不飽和結合を有するモノマーやプレポリマーなどから構成される光硬化樹脂などを使用する。

【0079】

第4工程では、離型層2、マット層3、ハードコート層7に光を照射する。

【0080】

照射する光の種類としては、電子線、X線、紫外線、可視光線等が挙げられるが、好ましくは、波長200〜400nm、より好ましくは220〜300nmの紫外線である。紫外線の光源としては、例えば、高圧水銀灯、超高圧水銀灯、メタルハライドランプ、無電極型ランプ等が挙げられるが、好ましくは高圧水銀灯を用いる。

【0081】

図4(d)を参照して、第5工程では、グラビア印刷法を用いて保護層4の上に接着層6を形成する。接着層6の材料は、上述の材料を用いることができる。

【0082】

このように、上記第1工程から第5工程までの工程を経ることによって部分マット転写シート100を得ることができる。

【0083】

なお、上述のように、第1工程で離型層を構成する樹脂を、上記光硬化性インキからなるように構成したので、他のインキを用いた場合よりも離型層の乾燥及び架橋速度は非常に早い。そのため、離型層に他のインキを用いた場合に問題となるインキの粘着性、流動性の問題は、本発明では発生しないので、離型層を形成したのち、直ちにマット層を離型層の上に形成できる。

【0084】

また、第2工程についても、マット層を構成する樹脂を上記のように光硬化性インキからなるように構成したので、離型層の場合と同様にマット層の乾燥及び架橋速度は非常に早く、マット層3を形成したのち、直ちに、その上にハードコート層を形成できる。

【0085】

さらに、第3工程について、ハードコート層を構成する樹脂を上記光硬化性樹脂からなるように構成し、第4工程について、ハードコート層に光を照射するように構成したので、ハードコート層は、第4工程後に直ちに硬化する。そのため、第4工程終了後、直ちにハードコート層の上に接着層を形成できる。

【0086】

上記の結果、離型層、マット層またはハードコート層を形成したのちに、一旦、これらの層を乾燥させるために、当該層が形成されたシートを製造ラインから外す必要がなくなる。よって、同一の製造ラインで離型層から接着層の形成までを行うことができるので、部分マット転写シートを作成する費用を低減させることができる。さらに、全ての層を同一の製造ラインで形成できることにより、基体シートの上に形成される各層間について、位置ズレが発生するのを抑制することができる。

【0087】

なお、必要に応じて、第4工程と第5工程との間に、保護層4の上に絵柄層5を形成する工程を導入してもよい。

【0088】

なお、必要に応じて、マット層を離型層と隣接するように形成してもよい。

【0089】

なお、必要に応じて、離型層とマット層を形成する順番を逆転させてもよい。かかる場合、マット層の上に離型層を部分的に形成するとよい。

【0090】

成形品の加飾方法

本発明の部分マット転写シートを使用して熱ロール転写又はインモールド成形などにより、成形品を加飾することができる。例えば、熱ロール転写においては、まず、部分マット転写シートに存在する絵柄の位置を考慮して、成形品の所望の位置に絵柄が配置されるように部分マット転写シートの位置を決定する。次いで、部分マット転写シートの内側(接着層側)の面を成形品の表面に重ね、ロール転写機、アップダウン転写機などの転写機を用いて、部分マット転写シートの基体シート側から熱及び圧力をかける。こうすることにより、部分マット転写シートが成形品の表面に接着し、成形品の表面が加飾される。

【0091】

また、インモールド射出成形においては、まず、成形用金型内に、部分マット転写シートを送り込む。その際、部分マット転写シートの向きは、外側が金型キャビティ面を向くように合わせ、部分マット転写シートの位置は、部分マット転写シートに存在する絵柄の位置を考慮して、成形品の所望の位置に絵柄が配置されるように決定する。

【0092】

次いで、金型を閉じ、溶融樹脂が部分マット転写シートの内側(即ち、接着層側)の面に接するように、即ち、部分マット転写シートが溶融樹脂と金型キャビティ面に挟まれるように、溶融樹脂を金型のキャビティ内に充填させる。その結果、溶融樹脂は成形され、同時に部分マット転写シートは射出成形体の表面に接着される。樹脂を冷却し、金型を開いて射出成形体を取り出すと、転写層が射出成形体の表面に接着されて、射出成形体の表面が装飾される。最後に基体シートが剥離される。

【0093】

成形品の材質は、従来から部分マット転写シートによって加飾されてきたもの、又は接着層の成分を工夫して転写層をその表面に接着させることができるものであれば特に限定されない。各種合成樹脂、金属、ガラス、木、紙でなる部材、これらの塗装物及び装飾物は、成形品として用いられる。

【0094】

以下の実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。尚、実施例中「部」又は「%」で表される量は特に断りなき限り重量基準である。

【0095】

[実施例1]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例1)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0096】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=36000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0097】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0098】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:90重量部(固形分換算)

(2)シリカ:10重量部

【0099】

2.部分マット転写シートの製造

厚み50μmの2軸延伸ポリエチレンテレフタレートフィルムを基体シートとして用いた。この基体シートをグラビア印刷機(オリエント総社製:10色振分グラビア輪転印刷機、富士機械工業:社製11色振分グラビア輪転印刷機)にセットし、得られた光硬化性インキを用いて、離型層を形成した。そして、グラビア印刷機に設置した乾燥機を用いて離型層を乾燥させた。次に、フィラー含有光硬化性インキを用いて、離型層の上にマット層を部分的に形成し、離型層と同様の方法でマット層を乾燥させた。ついで、300mJ/cm2の紫外線を照射して塗膜を硬化させた。最後に、得られたフィルムに保護層・柄層・接着層を形成し、部分マット転写シートを得た。

【0100】

3.部分マット転写シートの評価

上記で得られた部分マット転写シートの離型層、マット層について、それぞれ以下の観点から評価した。

【0101】

1)剥離性

上述の方法で得られた部分マット転写シートを金型に入れて、ポリカーボネート/ABSアロイ樹脂のインモールド射出成形を行ったのち、基体シート、離型層、マット層を除去して、パソコンの部品であるパソコンの筐体を得た。得られたパソコンの筐体について、保護層が存在する面積は縦20cm×横30cmであった。その後、保護層の表面を目視で観察して、剥離跡の有無を確認した。あわせて、基体シート上に形成されている離型層、マット層を観察し、剥離跡が、離型層、マット層に発生しているか否か観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0102】

評価基準

○:剥離跡の発生は観察されなかった。

×:1以上の箇所に剥離跡の発生が観察された。

【0103】

2)耐クラック性

上述の方法で得られたパソコンの筐体について、パソコンの筐体における保護層の表面を目視で観察し、保護層にクラックが発生しているか否かを観察した。また、除去した基体シート上に形成されている離型層、マット層を観察し、離型層、マット層にクラックが発生しているか否かも観察した。最後に、保護層に発生したクラックと、離型層やマット層に発生したクラックとの相関関係について観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0104】

評価基準

○:離型層またはマット層にクラックの発生は認められず、保護層にも上記クラックに由来するヒビやワレは確認できなかった。

△:離型層、マット層の1箇所にクラックが発生しており、保護層にも上記クラックに由来するヒビやワレが1箇所確認できた。

×:離型層、マット層に複数のクラックが発生しており、保護層にも上記クラックに由来するヒビやワレが複数確認できた。

【0105】

3)印刷適性

上述の方法で用いて、基体シート、離型層、マット層、保護層からなり、その表面積が100cm2の部分マット転写シートを製造した。得られた部分マット転写シートについて、基体シート側から蛍光灯を使った白色光を照射し、30cmの距離から目視で観察して、保護層と離型層、および保護層とマット層の界面でムラ、ドクタースジなどの不良現象が発生しているか否かについて観察し評価した。その結果を表1に示す。評価基準は次の通りである。

【0106】

評価基準

○:1m2のシート中に不良現象は確認できなかった。

△:1m2のシート中に1箇所、不良現象が確認できた。

×:1m2のシート中に2箇所以上、不良現象が確認できた。

【0107】

[実施例2〜3]

シリカの添加量を表1に示すように変更して、フィラー含有光硬化性インキを作成し、そのフィラー含有光硬化性インキを用いてマット層を形成したこと以外は実施例1と同様にして部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、評価方法は、実施例1と同様である。

【0108】

[実施例4]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例2)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)2.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、およびAIBN27.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0109】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=90000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0110】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0111】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0112】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0113】

[実施例5]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例3)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)150部、メチルメタクリレート(以下、MMAという)100部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)10.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA450部、MMA300部、ラウリルメルカプタン10.0部およびAIBN31.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0114】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=18000

(2)二重結合数に対する数平均分子量:Mw/n=314

(3)ガラス転移温度:73℃

【0115】

次に、上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2) シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3) メチルエチルケトン:110重量部

【0116】

最後に、上記光硬化性インキにシリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0117】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0118】

[実施例6]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例4)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)200部、メチルメタクリレート(以下、MMAという)50部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA600部、MMA150部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0119】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=43000

(2)二重結合数に対する数平均分子量:Mw/n=514

(3)ガラス転移温度:88℃

【0120】

上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0121】

上記光硬化性インキに、シリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0122】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0123】

[実施例7]

1.光硬化性インキ、フィラー含有光硬化性インキの製造(合成例5)

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置の攪拌装置内に、グリシジルメタアクリレート(以下、GMAという)250部、ラウリルメルカプタン1.3部、酢酸ブチル1000部、2,2´−アゾビスイソブチロニトリル(以下、AIBNという)7.5部を添加した後、窒素気流下で約1時間かけて約90℃になるまで系内温度を昇温させ、その後1時間攪拌した。次に、滴下ロートを用いて、予め作成しておいたGMA750部、ラウリルメルカプタン3.7部およびAIBN22.5部からなる混合液を、窒素気流下、約2時間かけて攪拌装置内に滴下し、滴下終了後、3時間90℃で攪拌した。3時間経過後、AIBN10部を系内に添加し、さらに1時間、90℃下で攪拌した。その後、系内温度を120℃まで昇温させた後、さらに2時間攪拌し(メタ)アクリレート樹脂を得た。

【0124】

上記で得られた(メタ)アクリレート樹脂の数平均分子量、二重結合数に対する数平均分子量、及びガラス転移温度を測定した。その結果を下記に示す。

(1)数平均分子量:Mw=34000

(2)二重結合数に対する数平均分子量:Mw/n=214

(3)ガラス転移温度:46℃

【0125】

上記(メタ)アクリレート樹脂、シリコン鎖含有(メタ)アクリレート(日本合成化学工業株式会社製、商品名:UT−4314)、及びメチルエチルケトンを下記の割合で攪拌装置を備えたステンレス製容器に投入し、室温で30分間撹拌した。30分後、目視検査にて、成分が均一に分散していることを確認し、光硬化性インキを得た。このときの不揮発成分は、全体の33.3%であった。

(1)(メタ)アクリレート樹脂:固形分90重量部(見かけ上180部)

(2)シリコン鎖含有(メタ)アクリレート:見かけ上10重量部

(3)メチルエチルケトン:110重量部

【0126】

上記光硬化性インキに、シリカ(平均粒子径:3〜4μm、富士シリシア株式会社製、商品名:サイロホービック702)を添加し、室温で30分間撹拌した。30分後、目視検査にて、シリカが成均一に分散していることを確認し、フィラー含有光硬化性インキを得た。なお、光硬化性インキとシリカの混合割合は下記に示す通りである。

(1)光硬化性インキ:70重量部(固形分換算)

(2)シリカ:30重量部

【0127】

次に、上記で得られた光硬化性インキやフィラー含有光硬化性インキを用いて、部分マット転写シート、及び加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、部分マット転写シートを製造する方法、加飾成形飾品を製造する方法、および部分マット転写シートの評価方法は、実施例1と同様である。

【0128】

[比較例1〜3]

シリコン鎖(メタ)アクリレート樹脂、シリカの添加量を表1に示すように変更して、光硬化性インキ、フィラー含有光硬化性インキを作成し、これらインキを用いて、離型層、マット層を形成したこと以外は実施例1と同様にして部分マット転写シート、加飾成形品を作成し、部分マット転写シートの評価を行った。その結果を表1に示す。なお、評価方法は、実施例1と同様である。

【表1】

【符号の説明】

【0129】

1…基体シート、

2…離型層、

3…マット層、

4…保護層、

5…絵柄層、

6…接着層、

7…ハードコート層、

100…部分マット転写シート、

【特許請求の範囲】

【請求項1】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが

基体シートと、

前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、

前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項2】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが

基体シートと、

前記基体シートの上に部分的に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、

前記基体シートの前記離型層が形成されていない領域に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項3】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、

前記部分マット転写シートが

基体シートと、

前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーを含有するマット層と、

前記マット層の上に部分的に形成され、前記マット層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂とからなる離型層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項4】

前記離型層の厚みが、前記マット層の厚みより厚い請求項3の部分マット転写シート。

【請求項5】

前記離型層と前記マット層が、それぞれ前記(メタ)アクリレート樹脂に対して1〜10W%の割合でシリコン鎖含有(メタ)アクリレート樹脂を備える請求項1〜4の部分マット転写シート。

【請求項6】

前記シリコン鎖含有(メタ)アクリレート樹脂が、下記化学式で示されるシリケートオリゴマーとアクリル系単量体を5/95〜85/15の割合で重合して得られる請求項1〜5の部分マット転写シート。

【化1】

(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【請求項7】

前記離型層と前記マット層の厚みが、それぞれ0.2〜2μmである請求項1〜6の部分マット転写シート。

【請求項8】

基体シートの上に数平均分子量が二重結合の数に対し1000以下、数平均分子量が10000〜100000、ガラス転移温度が40〜150℃の(メタ)アクリレート樹脂とグラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下である光硬化性インキを用いて離型層を形成する第1工程と、

前記離型層の上に前記(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーと、グラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・s以下であるフィラー含有光硬化性インキを用いてマット層を部分的に形成する第2工程と、

前記離型層と前記マット層の上にハードコート層を形成する第3工程と、

前記離型層、前記マット層、前記保護層に光を照射する第4工程と、

前記保護層の上に接着層を形成する第5工程と、を備え、

前記第1工程から第5工程までの工程を同一の製造ラインで行う部分マット転写シートの製造方法。

【請求項1】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが

基体シートと、

前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、

前記離型層の上に部分的に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項2】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、前記部分マット転写シートが

基体シートと、

前記基体シートの上に部分的に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂からなる離型層と、

前記基体シートの前記離型層が形成されていない領域に形成され、前記離型層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーとからなるマット層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項3】

成形品にマット調の意匠を付与する部分マット転写シートにおいて、

前記部分マット転写シートが

基体シートと、

前記基体シートの上に形成され、数平均分子量が10000〜100000であるとともに、前記数平均分子量が二重結合の数に対し1000以下であり、ガラス転移温度が40℃〜150℃である(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーを含有するマット層と、

前記マット層の上に部分的に形成され、前記マット層を構成する(メタ)アクリレート樹脂と同一の(メタ)アクリレート樹脂とからなる離型層と、

前記離型層と前記マット層の上に形成されるハードコート層と、

前記ハードコート層の上に形成される接着層と、を備える部分マット転写シート。

【請求項4】

前記離型層の厚みが、前記マット層の厚みより厚い請求項3の部分マット転写シート。

【請求項5】

前記離型層と前記マット層が、それぞれ前記(メタ)アクリレート樹脂に対して1〜10W%の割合でシリコン鎖含有(メタ)アクリレート樹脂を備える請求項1〜4の部分マット転写シート。

【請求項6】

前記シリコン鎖含有(メタ)アクリレート樹脂が、下記化学式で示されるシリケートオリゴマーとアクリル系単量体を5/95〜85/15の割合で重合して得られる請求項1〜5の部分マット転写シート。

【化1】

(式中、nは1〜20の整数、Rは水素又は炭素数1〜4のアルキル基、フェニル基のいずれかを示す。)

【請求項7】

前記離型層と前記マット層の厚みが、それぞれ0.2〜2μmである請求項1〜6の部分マット転写シート。

【請求項8】

基体シートの上に数平均分子量が二重結合の数に対し1000以下、数平均分子量が10000〜100000、ガラス転移温度が40〜150℃の(メタ)アクリレート樹脂とグラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・S以下である光硬化性インキを用いて離型層を形成する第1工程と、

前記離型層の上に前記(メタ)アクリレート樹脂と、前記(メタ)アクリレート樹脂に対して5〜45W%の割合で含まれるフィラーと、グラビアインキ用有機溶媒とからなり、不揮発成分が50質量%以上、粘度が室温で200mP・s以下であるフィラー含有光硬化性インキを用いてマット層を部分的に形成する第2工程と、

前記離型層と前記マット層の上にハードコート層を形成する第3工程と、

前記離型層、前記マット層、前記保護層に光を照射する第4工程と、

前記保護層の上に接着層を形成する第5工程と、を備え、

前記第1工程から第5工程までの工程を同一の製造ラインで行う部分マット転写シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−94998(P2013−94998A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238030(P2011−238030)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]