部分加熱成形体の製造方法

【課題】高剛性部分と高耐食性部分とが共存した部分加熱成形体を低コストで効率的に製造することができる部分加熱成形体の製造方法を提供する。

【解決手段】表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部11aおよびその加熱予定部11aに連続する非加熱部12aを有してなるブランク材10aを得る(ブランキング工程)。ブランク材10aの加熱予定部11aの両端位置に一対の電極30を配置すると共に、両電極間で通電して加熱予定部11aを選択的に加熱する(電気加熱工程)。ブランク材10aの加熱部11aおよび非加熱部12aに対して金型によるプレス加工を施して、加熱部11aおよび非加熱部12aを同時に成形すると共に、前記加熱部11aを成形と同時に焼入れする(熱間及び冷間同時プレス工程)。得られた部分加熱成形体10のうち、焼入れされた加熱部11が高剛性部分となり、非加熱部12が高耐食性部分となる。

【解決手段】表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部11aおよびその加熱予定部11aに連続する非加熱部12aを有してなるブランク材10aを得る(ブランキング工程)。ブランク材10aの加熱予定部11aの両端位置に一対の電極30を配置すると共に、両電極間で通電して加熱予定部11aを選択的に加熱する(電気加熱工程)。ブランク材10aの加熱部11aおよび非加熱部12aに対して金型によるプレス加工を施して、加熱部11aおよび非加熱部12aを同時に成形すると共に、前記加熱部11aを成形と同時に焼入れする(熱間及び冷間同時プレス工程)。得られた部分加熱成形体10のうち、焼入れされた加熱部11が高剛性部分となり、非加熱部12が高耐食性部分となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部分加熱成形体(例えば、車両の衝突補強に用いられる補強ビーム等)の製造方法に関するものである。

【背景技術】

【0002】

車両用の補強ビームとしては、ドアインパクトビーム、バンパーリインフォースメントや各種ピラー等があるが、これらは、鋼板から型成形されるとともに、少なくともその一部にてドアや車体に取り付けられるものである。これらの補強ビームは、必要剛性を満たしながら車両の軽量化をも達成しなければならないことから、鋼板から複雑形状のものに型成形しなければならないものであるし、車両用のものであることから、耐腐食性(耐食性ともいう)にも優れたものである必要がある。勿論、これらの補強ビームは、容易に製造できるようにすることによってコスト低減も図ることのできるものである必要がある。このような補強ビームの内、ドアインパクトビームを例に採ってみると、これに関連する技術が、特許文献1にて「車両用ドアの補強ビーム及びその製造方法」として提案されている。

【0003】

特許文献1の「車両用ドアの補強ビーム及びその製造方法」は、「断面2次モーメントが充分に大きくなる断面形状にすることが可能で、衝撃荷重等の荷重に対する充分な強度を有し、幅寸法の短縮で小型化することも可能になる車両用ドアの補強ビーム及びその製造方法を提供すること」を目的としてなされたもので、特許文献1の要約によると「補強ビーム20の材料は引張り強さTが294.1995N/mm2≦T≦784.532N/mm2の範囲にある鋼板で、この鋼板にプレス成形と焼き入れ処理を行うことでビーム本体21と2個のブラケット22とからなる補強ビーム20が形成され、上記引張り強さは従来における鋼板をプレス成形して製造される補強ビームの材料よりも小さく、これより断面2次モーメントが大きい補強ビーム20を得られ、また、焼き入れ処理で補強ビーム20の強度を大きくできる」ものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−94943号公報(要約)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この特許文献1の車両用ドアの補強ビームの製造方法では「鋼板を初めにプレス成形し、次いで、このプレス成形によって得られたプレス成形品を焼き入れ処理することにより車両用ドアの補強ビームを製造する」とのことであり(同文献の請求項15参照)、プレス成形後の焼き入れは高周波加熱によって行われる(例えば同文献の段落0060参照)。このため、複雑形状の補強ビームに対しては「プレス成形」での付形型(金型)が複雑になったり工程数が増加したりするだけでなく、「焼き入れ処理」自体を均等に行えない可能性がある。つまり、最初のプレス成形工程は冷間プレス成形であるため、使用可能な材料が制限される。また、プレス成形完了後の高周波焼き入れによるのでは、成形品の形状が複雑なときには成形品全体に均等な焼き入れを施すことが難しく、又、高周波加熱の不均一性に起因して、折角成形した成形品が熱変形してしまい最終製品の形状および寸法の精度が低下するという不具合も生じ得る。

【0006】

更に特許文献1の技術では、「耐食性」に優れた補強ビームとすることについては意が用いられておらず、耐久性に疑問が残る補強ビームではないかと考えられる。勿論、ドアインパクトビームを使用した車両用ドアにあっても、ウエザーストリップ等の防水機構を用いて内部に雨水が侵入しないようにしてあるが、それでも、ドアガラスの開閉を繰り返すことによって、あるいはウエザーストリップの経年変化によって、雨水や、結露を引き起こす水蒸気がドア内に浸入することがある。このような雨水や結露は、補強ビームのドアパネル等に対する連結部分(ブラケット部)での錆の発生原因となり、この錆が補強ビームの連結部分での外れや破損を招くことがあるため、この種の補強ビームに対しては、特にその連結部分(ブラケット部)での防錆性能が高くなければならないのである。

【0007】

以上のような種々の事情に鑑み、この種の焼き入れ処理型の補強ビームについて、防錆性能が高く、製造するための金型構造等も簡素化するにはどうしたらよいかについて種々検討を重ねてきた結果、本発明を完成したのである。

【0008】

本発明の主たる目的は、高剛性部分と高耐食性部分とが共存した部分加熱成形体を低コストで(つまり最小の工程数で)効率的に製造することができる部分加熱成形体の製造方法を提供することにある。より具体的には、防錆性能の高い補強ビームを製造することができて、金型構造も簡単にできてコスト低減を図ることのできる補強ビームの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の部分加熱成形体の製造方法は、

(A)表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部およびその加熱予定部に連続する非加熱部を有してなる平板状のブランク材を得るブランキング工程と、

(B)前記ブランク材の矩形状の加熱予定部の両端位置に一対の電極を配置すると共に、両電極間で通電して当該加熱予定部を選択的に加熱する電気加熱工程と、

(C)前記ブランク材の加熱部および非加熱部に対して金型によるプレス加工を施して、当該加熱部および非加熱部を同時に成形すると共に、前記加熱部を成形と同時に焼入れする熱間及び冷間同時プレス工程と、を経ることを特徴とするものである。

【0010】

本発明は、好ましくは、前記ブランキング工程(A)において、平板状のブランク材の非加熱部に、前記熱間及び冷間同時プレス工程(C)でのブランク材の金型に対する位置決めに関与するプレス基準穴を形成することを特徴とするものである。

【0011】

[補足説明]

本発明の製造方法は、基本的に上記3つの工程(A)、(B)及び(C)を備える。

ブランキング工程(A)では、防錆鋼板を打ち抜いて平板状のブランク材を得る。このとき、加熱予定部は、事後の電気加熱において加熱ムラを回避するために矩形状(具体的には、平面視で長方形状、正方形状など)に打ち抜かれる。非加熱部は、好ましくは、プレス成形後に追加の加工(例えばトリミング)を行わなくても良いよう予め最適な形状に打ち抜かれる。

【0012】

電気加熱工程(B)では、ブランク材の加熱予定部の両端位置に一対の電極を配置し、両電極で挟まれた領域(即ち矩形状の加熱予定部)に対して通電加熱が行われる。両電極間の通電領域は矩形状の鋼板部分であることから、電流方向に直交する幅方向断面積は、電流方向に沿ったどの位置においても均等である。従って、一方の電極から他方の電極に向かう電流の密度は均一となり、位置によって加熱ムラ(つまり不均一な温度分布)が生ずることはなく、矩形状の加熱予定部の全体が均等に加熱される。このことは、事後のプレス工程における焼入れ(高強度化処理)の均等性を担保することにつながる。なお、加熱予定部が通電加熱されることで、当該部位の耐食メッキが熱によって揮発または合金化して耐食メッキ本来の機能(耐腐食性)が失われる又は低下することもあり得る。但しその場合でも、ブランク材の非加熱部は前記一対の電極間に位置せず通電加熱されないため、当該非加熱部の耐食メッキは電気加熱工程を経てもほぼそのまま維持される。

【0013】

熱間及び冷間同時プレス工程(C)では、ブランク材の加熱部および非加熱部が金型によって同時にプレス成形される(熱間プレスと冷間プレスの同時実施)。ブランク材の加熱部においては、熱間プレスと同時に焼入れが施され、当該部位の高強度化・高剛性化が図られる。こうして得られた製品(部分加熱成形体)にあっては、加熱部は高強度化されるものの耐腐食性の低下は避けられない。その一方で、非加熱部の耐腐食性は、出発材である防錆鋼板の当初からの耐腐食性を維持している(防錆効果の残存)。このため、例えば、この部分加熱成形体をドア用補強ビームの形状にプレス加工し、その非加熱部を当該補強ビームの取付けブラケットとした場合でも、ドアへの取付け後において、いわゆるギャップ・コロージョン等の問題をほとんど生じない。

【発明の効果】

【0014】

本発明によれば、局部選択的に電気加熱された加熱部と、電気加熱されない非加熱部とが一体化した平板状のブランク材をプレス成形して部分加熱成形体を形成するのであるから、出発材料である防錆鋼板を無駄なく打ち抜いて形成できる。換言すれば、この製造方法では、熱間プレスによって形成される剛性の高い部分によってのみ製品化するのではなく、冷間プレス部分(剛性は高くないが防錆性能を維持した部分)を有効活用することができる。従って、本発明の製造方法によれば、高剛性部分と高耐食性部分とが共存した部分加熱成形体を、従前の設備をほぼそのまま用いて、低コストで効率的に製造することができる。

【0015】

また、ブランキング工程において平板状ブランク材の非加熱部にプレス基準穴を形成した場合には、たとえ加熱予定部を通電加熱したとしても、その通電加熱の影響は非加熱部に設定されたプレス基準穴には及ばない。このため、局部選択的な熱間プレスのために加熱予定部を通電加熱する必要があるとしても、そのことはプレス基準穴の形状や位置の正確性を狂わせるものではない。よって、熱間及び冷間同時プレス工程におけるブランク材の金型に対する位置決めを高い精度で行うことができる。

【図面の簡単な説明】

【0016】

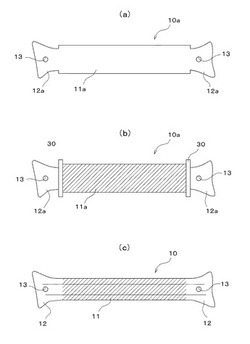

【図1】(a)は部分加熱成形体の一例である補強ビームの平面図、(b)〜(d)は部分加熱成形体の非加熱部の任意選択的な成形例を示す拡大断面図。

【図2】ブランク材を打ち抜くべき防錆鋼板の部分平面図である。

【図3】部分加熱成形体製造の一連の手順を示し、(a)は防錆鋼板から打ち抜かれたブランク材の平面図、(b)はブランク材の矩形部(加熱予定部)の両側に加熱電極を配置したときの平面図、(c)はプレス加工で得られた製品(補強ビーム)の平面図である。

【図4】部分加熱成形体を製造する設備の概略図である。

【発明を実施するための形態】

【0017】

次に、本発明の一実施形態を自動車ドア用の補強ビーム(ドアインパクトビーム)の例で説明する。

【0018】

図1には、部分加熱成形体としての補強ビーム10が示してある。この補強ビーム10は、図2に示した防錆鋼板20から打ち抜いた一体ブランク材10aに対して、冷間及び熱間プレスすることによって製造されるものである。

【0019】

出発材料である防錆鋼板20としては、合金化溶融亜鉛メッキ鋼板やアルミメッキ鋼板等の耐食メッキを施した鋼板があげられる。本例では、防錆鋼板20として、表面に亜鉛メッキが施された亜鉛メッキ鋼板を用いるものとする。防錆鋼板20は、鋼板メーカーから図4に示したようなロール状の巻物として提供される。図2に示したように、この防錆鋼板20からは、打ち抜きプレス機によって一体ブランク材10aが多数個取り出される(ブランキング工程)。

【0020】

図3(a)に示すように、各一体ブランク材10aは、中央の矩形部11aと、その両側に位置する2個のプレブラケット部12aとを有する。本例では、矩形部11aが「加熱予定部」に、プレブラケット部12aが「非加熱部」にあたる。前記打ち抜き加工(ブランキング)では、各プレブラケット部12aにプレス基準穴13が同時に打ち抜き形成される。矩形部11aについては、後述する二つの電極30間での通電によって加熱される際にその加熱が均等に行えるようにするため、「矩形状」としたものである。

【0021】

続いて図3(b)に示すように、打ち抜き加工で得られた一体ブランク材10aに対してその矩形部11aの両端に電極30がそれぞれ装着される。矩形部11aの端部とは、矩形部11aとプレブラケット部12aとの境界位置を指す。各電極30は、矩形部11aの幅長さに匹敵する長さ又はそれ以上の長さを有し、矩形部11aの各端部において矩形部11aの幅長さ全体を完全に占拠する。図3(b)では、矩形部11aの対向する二つの短辺に沿って二つの電極30が配置されている。その結果、二つの電極30間の領域には、加熱予定部としての矩形部11aのみが存在し、非加熱部としてのプレブラケット部12aは、電極間領域の外にある。

【0022】

ブランク材への電極の装着後、両電極30間において通電加熱が行われ、矩形部11aが約850℃〜1050℃の温度に加熱される(電気加熱工程)。この高温度加熱によって矩形部11aの亜鉛メッキの多くは揮発し、一部は鋼板本体の金属と合金化する。その結果、当該矩形部11aの表面の耐食性が低下ないし消失するが、これは本発明の想定範囲のことである。その一方で、電極間領域の外にある各プレブラケット部12aは、ほとんど加熱されず、従って当該プレブラケット部12aの亜鉛メッキはそのまま維持される。なお、ブランク材の電気加熱は、ブランク材10aを後記成形プレス機に装填する前に行っても良いし、成形プレス機に装填した後に行っても良い。

【0023】

各一体ブランク材10aの成形プレス機への搬入に際しては、プレス基準穴13が利用される。成形プレス機内には成形型(金型)が設置してあるが、この成形型に対しては、ブランク材10aが正しい位置にマウントされなければならない。本実施形態では、ブランク材の打ち抜き加工時に、各プレブラケット部12aにプレス基準穴13が形成されるから、このプレス基準穴13を利用することによって、成形プレス機内の成形型に対する正しい位置決めが行われる。

【0024】

成形プレス機にセットされたブランク材10aを金型でプレス加工することで、矩形部11aに対して成形と焼き入れとが同時に施される。また、この矩形部11aの成形プレス機による成形と同時に、各プレブラケット部12aもプレス成形される。つまり、金型によるワンストロークの型押しによって、矩形部11a(加熱部)に対しては熱間プレスが、プレブラケット部12a(非加熱部)に対しては冷間プレスが同時に施される。

【0025】

以上のように、各プレブラケット部12aに連続している矩形部11aが熱間プレスされても、各プレブラケット部12aが冷間プレスされる結果、当該プレブラケット部12aを構成している防錆鋼板20に施されていたメッキ層が変化することはなく、各プレブラケット部12aは耐食性を維持したままブラケット部12となる。なお、プレブラケット部12aから成形されたブラケット部12は、ドアパネルや車体に対する溶接を確実に行えるものであり、従来の冷間プレスしたものと同様の溶接性を示す。

【0026】

なお、図4の成形プレス機内では、矩形部11aにプレブラケット部12aを一体化した一体ブランク材10aに対して成形を行うのであるから、最終製品である補強ビーム10とするために、原則として事後のトリム加工を行う必要はない。本発明で使用する成形プレス機については、トリム加工のための追加的な機械構造が必要ではないので、成形プレス機の構造を簡略化できる。あるいは、従前の成形プレス機をそのまま利用できる。

【0027】

ただし、非加熱部としてのプレブラケット部12aあるいはブラケット部12については、必要に応じて任意選択的に追加の加工を施してもよい。例えばプレス前の予備成形時に、非加熱部を図1(b)のような断面形状に予備成形してもよい。例えば矩形部11aの熱間プレス時に、非加熱部を図1(c)のような断面形状に同時成形してもよい。例えばプレス後の後加工工程において、非加熱部を図1(d)のような断面形状に事後成形してもよい。

【符号の説明】

【0028】

10 補強ビーム

10a ブランク材

11 補強ビームの本体部

11a ブランク材の矩形部(加熱予定部、加熱部)

12 補強ビームのブラケット部

12a ブランク材のプレブラケット部(非加熱部)

13 プレス基準穴

20 防錆鋼板

30 電気加熱用の電極

【技術分野】

【0001】

本発明は、部分加熱成形体(例えば、車両の衝突補強に用いられる補強ビーム等)の製造方法に関するものである。

【背景技術】

【0002】

車両用の補強ビームとしては、ドアインパクトビーム、バンパーリインフォースメントや各種ピラー等があるが、これらは、鋼板から型成形されるとともに、少なくともその一部にてドアや車体に取り付けられるものである。これらの補強ビームは、必要剛性を満たしながら車両の軽量化をも達成しなければならないことから、鋼板から複雑形状のものに型成形しなければならないものであるし、車両用のものであることから、耐腐食性(耐食性ともいう)にも優れたものである必要がある。勿論、これらの補強ビームは、容易に製造できるようにすることによってコスト低減も図ることのできるものである必要がある。このような補強ビームの内、ドアインパクトビームを例に採ってみると、これに関連する技術が、特許文献1にて「車両用ドアの補強ビーム及びその製造方法」として提案されている。

【0003】

特許文献1の「車両用ドアの補強ビーム及びその製造方法」は、「断面2次モーメントが充分に大きくなる断面形状にすることが可能で、衝撃荷重等の荷重に対する充分な強度を有し、幅寸法の短縮で小型化することも可能になる車両用ドアの補強ビーム及びその製造方法を提供すること」を目的としてなされたもので、特許文献1の要約によると「補強ビーム20の材料は引張り強さTが294.1995N/mm2≦T≦784.532N/mm2の範囲にある鋼板で、この鋼板にプレス成形と焼き入れ処理を行うことでビーム本体21と2個のブラケット22とからなる補強ビーム20が形成され、上記引張り強さは従来における鋼板をプレス成形して製造される補強ビームの材料よりも小さく、これより断面2次モーメントが大きい補強ビーム20を得られ、また、焼き入れ処理で補強ビーム20の強度を大きくできる」ものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−94943号公報(要約)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この特許文献1の車両用ドアの補強ビームの製造方法では「鋼板を初めにプレス成形し、次いで、このプレス成形によって得られたプレス成形品を焼き入れ処理することにより車両用ドアの補強ビームを製造する」とのことであり(同文献の請求項15参照)、プレス成形後の焼き入れは高周波加熱によって行われる(例えば同文献の段落0060参照)。このため、複雑形状の補強ビームに対しては「プレス成形」での付形型(金型)が複雑になったり工程数が増加したりするだけでなく、「焼き入れ処理」自体を均等に行えない可能性がある。つまり、最初のプレス成形工程は冷間プレス成形であるため、使用可能な材料が制限される。また、プレス成形完了後の高周波焼き入れによるのでは、成形品の形状が複雑なときには成形品全体に均等な焼き入れを施すことが難しく、又、高周波加熱の不均一性に起因して、折角成形した成形品が熱変形してしまい最終製品の形状および寸法の精度が低下するという不具合も生じ得る。

【0006】

更に特許文献1の技術では、「耐食性」に優れた補強ビームとすることについては意が用いられておらず、耐久性に疑問が残る補強ビームではないかと考えられる。勿論、ドアインパクトビームを使用した車両用ドアにあっても、ウエザーストリップ等の防水機構を用いて内部に雨水が侵入しないようにしてあるが、それでも、ドアガラスの開閉を繰り返すことによって、あるいはウエザーストリップの経年変化によって、雨水や、結露を引き起こす水蒸気がドア内に浸入することがある。このような雨水や結露は、補強ビームのドアパネル等に対する連結部分(ブラケット部)での錆の発生原因となり、この錆が補強ビームの連結部分での外れや破損を招くことがあるため、この種の補強ビームに対しては、特にその連結部分(ブラケット部)での防錆性能が高くなければならないのである。

【0007】

以上のような種々の事情に鑑み、この種の焼き入れ処理型の補強ビームについて、防錆性能が高く、製造するための金型構造等も簡素化するにはどうしたらよいかについて種々検討を重ねてきた結果、本発明を完成したのである。

【0008】

本発明の主たる目的は、高剛性部分と高耐食性部分とが共存した部分加熱成形体を低コストで(つまり最小の工程数で)効率的に製造することができる部分加熱成形体の製造方法を提供することにある。より具体的には、防錆性能の高い補強ビームを製造することができて、金型構造も簡単にできてコスト低減を図ることのできる補強ビームの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の部分加熱成形体の製造方法は、

(A)表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部およびその加熱予定部に連続する非加熱部を有してなる平板状のブランク材を得るブランキング工程と、

(B)前記ブランク材の矩形状の加熱予定部の両端位置に一対の電極を配置すると共に、両電極間で通電して当該加熱予定部を選択的に加熱する電気加熱工程と、

(C)前記ブランク材の加熱部および非加熱部に対して金型によるプレス加工を施して、当該加熱部および非加熱部を同時に成形すると共に、前記加熱部を成形と同時に焼入れする熱間及び冷間同時プレス工程と、を経ることを特徴とするものである。

【0010】

本発明は、好ましくは、前記ブランキング工程(A)において、平板状のブランク材の非加熱部に、前記熱間及び冷間同時プレス工程(C)でのブランク材の金型に対する位置決めに関与するプレス基準穴を形成することを特徴とするものである。

【0011】

[補足説明]

本発明の製造方法は、基本的に上記3つの工程(A)、(B)及び(C)を備える。

ブランキング工程(A)では、防錆鋼板を打ち抜いて平板状のブランク材を得る。このとき、加熱予定部は、事後の電気加熱において加熱ムラを回避するために矩形状(具体的には、平面視で長方形状、正方形状など)に打ち抜かれる。非加熱部は、好ましくは、プレス成形後に追加の加工(例えばトリミング)を行わなくても良いよう予め最適な形状に打ち抜かれる。

【0012】

電気加熱工程(B)では、ブランク材の加熱予定部の両端位置に一対の電極を配置し、両電極で挟まれた領域(即ち矩形状の加熱予定部)に対して通電加熱が行われる。両電極間の通電領域は矩形状の鋼板部分であることから、電流方向に直交する幅方向断面積は、電流方向に沿ったどの位置においても均等である。従って、一方の電極から他方の電極に向かう電流の密度は均一となり、位置によって加熱ムラ(つまり不均一な温度分布)が生ずることはなく、矩形状の加熱予定部の全体が均等に加熱される。このことは、事後のプレス工程における焼入れ(高強度化処理)の均等性を担保することにつながる。なお、加熱予定部が通電加熱されることで、当該部位の耐食メッキが熱によって揮発または合金化して耐食メッキ本来の機能(耐腐食性)が失われる又は低下することもあり得る。但しその場合でも、ブランク材の非加熱部は前記一対の電極間に位置せず通電加熱されないため、当該非加熱部の耐食メッキは電気加熱工程を経てもほぼそのまま維持される。

【0013】

熱間及び冷間同時プレス工程(C)では、ブランク材の加熱部および非加熱部が金型によって同時にプレス成形される(熱間プレスと冷間プレスの同時実施)。ブランク材の加熱部においては、熱間プレスと同時に焼入れが施され、当該部位の高強度化・高剛性化が図られる。こうして得られた製品(部分加熱成形体)にあっては、加熱部は高強度化されるものの耐腐食性の低下は避けられない。その一方で、非加熱部の耐腐食性は、出発材である防錆鋼板の当初からの耐腐食性を維持している(防錆効果の残存)。このため、例えば、この部分加熱成形体をドア用補強ビームの形状にプレス加工し、その非加熱部を当該補強ビームの取付けブラケットとした場合でも、ドアへの取付け後において、いわゆるギャップ・コロージョン等の問題をほとんど生じない。

【発明の効果】

【0014】

本発明によれば、局部選択的に電気加熱された加熱部と、電気加熱されない非加熱部とが一体化した平板状のブランク材をプレス成形して部分加熱成形体を形成するのであるから、出発材料である防錆鋼板を無駄なく打ち抜いて形成できる。換言すれば、この製造方法では、熱間プレスによって形成される剛性の高い部分によってのみ製品化するのではなく、冷間プレス部分(剛性は高くないが防錆性能を維持した部分)を有効活用することができる。従って、本発明の製造方法によれば、高剛性部分と高耐食性部分とが共存した部分加熱成形体を、従前の設備をほぼそのまま用いて、低コストで効率的に製造することができる。

【0015】

また、ブランキング工程において平板状ブランク材の非加熱部にプレス基準穴を形成した場合には、たとえ加熱予定部を通電加熱したとしても、その通電加熱の影響は非加熱部に設定されたプレス基準穴には及ばない。このため、局部選択的な熱間プレスのために加熱予定部を通電加熱する必要があるとしても、そのことはプレス基準穴の形状や位置の正確性を狂わせるものではない。よって、熱間及び冷間同時プレス工程におけるブランク材の金型に対する位置決めを高い精度で行うことができる。

【図面の簡単な説明】

【0016】

【図1】(a)は部分加熱成形体の一例である補強ビームの平面図、(b)〜(d)は部分加熱成形体の非加熱部の任意選択的な成形例を示す拡大断面図。

【図2】ブランク材を打ち抜くべき防錆鋼板の部分平面図である。

【図3】部分加熱成形体製造の一連の手順を示し、(a)は防錆鋼板から打ち抜かれたブランク材の平面図、(b)はブランク材の矩形部(加熱予定部)の両側に加熱電極を配置したときの平面図、(c)はプレス加工で得られた製品(補強ビーム)の平面図である。

【図4】部分加熱成形体を製造する設備の概略図である。

【発明を実施するための形態】

【0017】

次に、本発明の一実施形態を自動車ドア用の補強ビーム(ドアインパクトビーム)の例で説明する。

【0018】

図1には、部分加熱成形体としての補強ビーム10が示してある。この補強ビーム10は、図2に示した防錆鋼板20から打ち抜いた一体ブランク材10aに対して、冷間及び熱間プレスすることによって製造されるものである。

【0019】

出発材料である防錆鋼板20としては、合金化溶融亜鉛メッキ鋼板やアルミメッキ鋼板等の耐食メッキを施した鋼板があげられる。本例では、防錆鋼板20として、表面に亜鉛メッキが施された亜鉛メッキ鋼板を用いるものとする。防錆鋼板20は、鋼板メーカーから図4に示したようなロール状の巻物として提供される。図2に示したように、この防錆鋼板20からは、打ち抜きプレス機によって一体ブランク材10aが多数個取り出される(ブランキング工程)。

【0020】

図3(a)に示すように、各一体ブランク材10aは、中央の矩形部11aと、その両側に位置する2個のプレブラケット部12aとを有する。本例では、矩形部11aが「加熱予定部」に、プレブラケット部12aが「非加熱部」にあたる。前記打ち抜き加工(ブランキング)では、各プレブラケット部12aにプレス基準穴13が同時に打ち抜き形成される。矩形部11aについては、後述する二つの電極30間での通電によって加熱される際にその加熱が均等に行えるようにするため、「矩形状」としたものである。

【0021】

続いて図3(b)に示すように、打ち抜き加工で得られた一体ブランク材10aに対してその矩形部11aの両端に電極30がそれぞれ装着される。矩形部11aの端部とは、矩形部11aとプレブラケット部12aとの境界位置を指す。各電極30は、矩形部11aの幅長さに匹敵する長さ又はそれ以上の長さを有し、矩形部11aの各端部において矩形部11aの幅長さ全体を完全に占拠する。図3(b)では、矩形部11aの対向する二つの短辺に沿って二つの電極30が配置されている。その結果、二つの電極30間の領域には、加熱予定部としての矩形部11aのみが存在し、非加熱部としてのプレブラケット部12aは、電極間領域の外にある。

【0022】

ブランク材への電極の装着後、両電極30間において通電加熱が行われ、矩形部11aが約850℃〜1050℃の温度に加熱される(電気加熱工程)。この高温度加熱によって矩形部11aの亜鉛メッキの多くは揮発し、一部は鋼板本体の金属と合金化する。その結果、当該矩形部11aの表面の耐食性が低下ないし消失するが、これは本発明の想定範囲のことである。その一方で、電極間領域の外にある各プレブラケット部12aは、ほとんど加熱されず、従って当該プレブラケット部12aの亜鉛メッキはそのまま維持される。なお、ブランク材の電気加熱は、ブランク材10aを後記成形プレス機に装填する前に行っても良いし、成形プレス機に装填した後に行っても良い。

【0023】

各一体ブランク材10aの成形プレス機への搬入に際しては、プレス基準穴13が利用される。成形プレス機内には成形型(金型)が設置してあるが、この成形型に対しては、ブランク材10aが正しい位置にマウントされなければならない。本実施形態では、ブランク材の打ち抜き加工時に、各プレブラケット部12aにプレス基準穴13が形成されるから、このプレス基準穴13を利用することによって、成形プレス機内の成形型に対する正しい位置決めが行われる。

【0024】

成形プレス機にセットされたブランク材10aを金型でプレス加工することで、矩形部11aに対して成形と焼き入れとが同時に施される。また、この矩形部11aの成形プレス機による成形と同時に、各プレブラケット部12aもプレス成形される。つまり、金型によるワンストロークの型押しによって、矩形部11a(加熱部)に対しては熱間プレスが、プレブラケット部12a(非加熱部)に対しては冷間プレスが同時に施される。

【0025】

以上のように、各プレブラケット部12aに連続している矩形部11aが熱間プレスされても、各プレブラケット部12aが冷間プレスされる結果、当該プレブラケット部12aを構成している防錆鋼板20に施されていたメッキ層が変化することはなく、各プレブラケット部12aは耐食性を維持したままブラケット部12となる。なお、プレブラケット部12aから成形されたブラケット部12は、ドアパネルや車体に対する溶接を確実に行えるものであり、従来の冷間プレスしたものと同様の溶接性を示す。

【0026】

なお、図4の成形プレス機内では、矩形部11aにプレブラケット部12aを一体化した一体ブランク材10aに対して成形を行うのであるから、最終製品である補強ビーム10とするために、原則として事後のトリム加工を行う必要はない。本発明で使用する成形プレス機については、トリム加工のための追加的な機械構造が必要ではないので、成形プレス機の構造を簡略化できる。あるいは、従前の成形プレス機をそのまま利用できる。

【0027】

ただし、非加熱部としてのプレブラケット部12aあるいはブラケット部12については、必要に応じて任意選択的に追加の加工を施してもよい。例えばプレス前の予備成形時に、非加熱部を図1(b)のような断面形状に予備成形してもよい。例えば矩形部11aの熱間プレス時に、非加熱部を図1(c)のような断面形状に同時成形してもよい。例えばプレス後の後加工工程において、非加熱部を図1(d)のような断面形状に事後成形してもよい。

【符号の説明】

【0028】

10 補強ビーム

10a ブランク材

11 補強ビームの本体部

11a ブランク材の矩形部(加熱予定部、加熱部)

12 補強ビームのブラケット部

12a ブランク材のプレブラケット部(非加熱部)

13 プレス基準穴

20 防錆鋼板

30 電気加熱用の電極

【特許請求の範囲】

【請求項1】

(A)表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部およびその加熱予定部に連続する非加熱部を有してなる平板状のブランク材を得るブランキング工程と、

(B)前記ブランク材の矩形状の加熱予定部の両端位置に一対の電極を配置すると共に、両電極間で通電して当該加熱予定部を選択的に加熱する電気加熱工程と、

(C)前記ブランク材の加熱部および非加熱部に対して金型によるプレス加工を施して、当該加熱部および非加熱部を同時に成形すると共に、前記加熱部を成形と同時に焼入れする熱間及び冷間同時プレス工程と、

を経ることを特徴とする、部分加熱成形体の製造方法。

【請求項2】

前記ブランキング工程(A)において、平板状のブランク材の非加熱部に、前記熱間及び冷間同時プレス工程(C)でのブランク材の金型に対する位置決めに関与するプレス基準穴(13)を形成する、ことを特徴とする請求項1に記載の部分加熱成形体の製造方法。

【請求項1】

(A)表面に耐食メッキが施された防錆鋼板を打ち抜いて、矩形状の加熱予定部およびその加熱予定部に連続する非加熱部を有してなる平板状のブランク材を得るブランキング工程と、

(B)前記ブランク材の矩形状の加熱予定部の両端位置に一対の電極を配置すると共に、両電極間で通電して当該加熱予定部を選択的に加熱する電気加熱工程と、

(C)前記ブランク材の加熱部および非加熱部に対して金型によるプレス加工を施して、当該加熱部および非加熱部を同時に成形すると共に、前記加熱部を成形と同時に焼入れする熱間及び冷間同時プレス工程と、

を経ることを特徴とする、部分加熱成形体の製造方法。

【請求項2】

前記ブランキング工程(A)において、平板状のブランク材の非加熱部に、前記熱間及び冷間同時プレス工程(C)でのブランク材の金型に対する位置決めに関与するプレス基準穴(13)を形成する、ことを特徴とする請求項1に記載の部分加熱成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−206539(P2012−206539A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71749(P2011−71749)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000100805)アイシン高丘株式会社 (202)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000100805)アイシン高丘株式会社 (202)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

[ Back to top ]