部分的に結晶方位が制御されたFe系金属板

【課題】板面内の所定の領域のみを所定の集合組織に集積化させた、従来には無かったFe系金属板を提供し、さらに、そのFe系金属板の新しい用途を提案することを課題とするものである。

【解決手段】少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の一部が所定形状にパタ−ン化された領域を有し、かつ、前記領域における板面のα-Fe相の面集積度が特定の方位に集積化していることを特徴とするパタ−ン化された領域の結晶方位が制御されたFe系金属板。

【解決手段】少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の一部が所定形状にパタ−ン化された領域を有し、かつ、前記領域における板面のα-Fe相の面集積度が特定の方位に集積化していることを特徴とするパタ−ン化された領域の結晶方位が制御されたFe系金属板。

【発明の詳細な説明】

【技術分野】

【0001】

電動機、発電機、変圧器の磁心等の用途に好適であり、これらの磁心の小型化やエネルギー損失低減に貢献できるFe系金属板に関する。また、深絞り成形、プレス成形、打ち抜き加工等の加工性に優れたFe系金属板に関する。

【背景技術】

【0002】

鋼板を構成している各結晶粒の方位を特定の方向に揃えて集合組織化された鋼板は、揃えられた方位によって優れた機能を発現することから、従来から工業生産レベルで実用化されている。これらの集合組織が制御された鋼板は、熱間圧延、冷間圧延、その途中の熱処理工程を経て製造され、鋼板の圧延方向、および、板幅方向に渡ってほぼ同様な集合組織となっている。

【0003】

例えば、<100>{110}集合組織の方向性ケイ素鋼板、<hkl>{100}集合組織のケイ素鋼板、などは、磁化容易軸である<100>方位が制御された鋼板であり、変圧器、電動機、発電機、の磁心に用いられ、エネルギー損失の低減、機器の小型化に貢献している。また、圧延面に{111}面が集積化している鋼板は、深絞り性、などの加工性が向上する特徴を有している。

【0004】

圧延面内に{100}面を高集積化させた鋼板の製造方法として、以下の技術が開示されている。

特許文献1には、Siが0.2〜6.5mass%含有される珪素鋼板母材に、Cを0.02〜1mass%含有させ、脱炭後にα−Fe単相となる温度で、Cが0.01mass%以下になるまで脱炭することによって、板面に{100}面が平行であり、かつ、<100>軸、あるいは、<110>軸が圧延方向に平行に集積している集合組織を形成させる技術が記載されている。

特許文献2には、Siが4%以下、Alが3%以下を含有する鋼板スラブを、熱間圧延後、92%以上の圧延率で最終圧延し、次いで、脱炭焼鈍した後、仕上焼鈍することにより圧延方向に対して45°方向の磁気特性に優れた電磁鋼板の製造方法が記載されている。

【0005】

本発明者らは、先に、上記のような方法とは別の手法を用いて特定の面が高度に集積化した鋼板を製造する技術を特許文献3、および、特許文献4で提案した。

特許文献3には、Al含有量が6.5mass%以上10mass%以下で、鋼板面に平行に{222}面が高集積化した鋼板に関し、Al含有量が3.5mass%以上6.5mass%未満の母材鋼板にAlを第二層として付着させて、熱処理によって拡散させ、母材の転位組織とAlの相互作用で{222}面を高集積化する技術を記載した。

【0006】

特許文献4には、Al含有量が6.5mass%未満の鋼板であって、鋼板面に対するαFe相またはγFe相の一方または両方の、{222}面集積度が60%以上99%以下または{200}面集積度が0.01%以上15%以下の一方または両方であることを特徴とする高い{222}面集積度を有する鋼板を記載した。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−252727号公報

【特許文献2】特開平5−279740号公報

【特許文献3】特開2006−144116号公報

【特許文献4】WO2008−062901

【発明の概要】

【発明が解決しようとする課題】

【0008】

集合組織が所定の方向に制御された従来の鋼板は、その製法上、鋼板の長手方向、および、板幅方向にわたって、ほぼ同様な集合組織となっている。これらの集合組織鋼板の製造技術の開発においても、結晶方位の集積度が鋼板全体にわたってできるたけ均質な状態にする努力が払われてきた。何故ならば、鋼板から各用途に合わせて所定形状に切り出す場合、鋼板の何処から切り出しても同じ性能が出ることが必要とされてきたからである。

【0009】

しかし、逆に、板面内の所定の領域のみを所定の集合組織に集積化させることが可能であれば、例えば、{100}面と他の{hkl}面が共存するFe系金属板を磁場の中に置いた場合、磁場は優先的に{100}の領域を通るため、磁束の流れ方の制御が可能になる。また、{111}面は加工性を向上させる効果が期待できる。

本発明は、このように、板面内の所定の形状にパターン化させた領域のみを所定の結晶方位に制御した従来には無かったFe系金属板を提供し、さらに、そのFe系金属板の新しい用途を提案することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明のFe系金属板の特徴は、金属板の一部に所定形状にパタ−ン化された領域を有し、そのパタ−ン化された領域の少なくとも一部の領域がFe以外の金属元素(以下、異種金属という場合がある。)と合金化しており、さらに、そのパタ−ン化された領域におけるα−Fe相の{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下になるようにしたことである。

【0011】

また、パタ−ン化された領域の少なくとも一部の領域が異種金属と合金化しており、その合金化した領域において形成された{100}、あるいは、{111}に配向した結晶粒を、板内の{200}、あるいは、{222}面集積度を高めるための芽として利用し、合金化の進行とともにその芽となる結晶粒の結晶方位を引き継ぐかたちで隣接する領域を変態させて、最終的に高い{200}面集積度と低い{222}面集積度の集合組織、あるいは、低い{200}面集積度と高い{222}面集積度の集合組織を得るようにしたことである。

【0012】

さらに、異種金属との合金化が一部領域に留まり、残った領域の成分がα−γ変態系に維持されており、特に、異種金属がフェライト形成元素(αフォーマー元素)であると、{200}、あるいは、{222}面集積度がより高くなることである。

そのような本発明の要旨は、以下のとおりである。

【0013】

(1)少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする部分的に結晶方位が制御されたFe系金属板。

【0014】

(2)少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分は合金化されたFe以外の金属元素を含有し、かつ、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする上記(1)に記載の部分的に結晶方位が制御されたFe系金属板。

(3)前記結晶面の集積化に関し、Fe系金属板の板面に対する前記α−Fe相の面集積度について、{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下であることを特徴とする上記(1)または(2)に記載の部分的に結晶方位が制御されたFe系金属板。

(4)前記Fe以外の金属元素が、フェライト形成元素のうち1種以上の元素であることを特徴とする上記(1)〜(3)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

(5)前記Fe以外の金属元素が、Al、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ti、V、W、Znのうち1種以上の元素であることを特徴とする上記(1)〜(3)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

(6)前記Fe系金属板の厚みが10μm超6mm以下であることを特徴とする上記(1)〜(5)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【発明の効果】

【0015】

本発明のFe系金属板は、従来技術からでは想定することができなかったため、その考え方さえも無かったものである。

本発明のFe系金属板は、板面内の所定の領域のみを所定の結晶方位に集積化させることが可能であるため、例えば、板面内で{100}面と他の{hkl}面が共存するFe系金属板を磁場の中に置いた場合、磁場は優先的に{100}面の領域を通るため、磁束の流れ方の制御が可能になる。また、板面内で{111}面と他の{hkl}面が共存するFe系金属板は、周囲の強度を維持した状態で加工したい部位のみの加工性を向上させることができる。

このように、金属板の板面内の一部が所定形状にパタ−ン化された領域を有し、かつ、このパタ−ン化された領域でのα-Fe相の結晶方位が特定の方位に集積化している金属板は、例えば、電磁気材料への適用、機械加工材料への適用、など、従来からは想定できなかった新しい各種用途への適用が考えられ、省エネルギー、生産性の向上、などの幅広い効果が期待できるものである。

【図面の簡単な説明】

【0016】

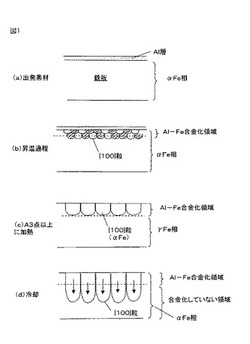

【図1】{200}面集積度を高めたFe系金属板を得るための過程を説明する図である。

【図2】{200}面集積度を高めたFe系金属板の形態を説明する図である。

【図3】{200}面集積度を高めたFe系金属板の別の形態を説明する図である。

【図4】Fe系金属板の板面の一部を所定形状にパターニングする方法の一例を説明する図である。

【図5】板面の一部の結晶方位が{222}に集積化したFe系金属板の断面光学顕微鏡観察写真を用いた図である。

【図6】Fe系金属板の板面の一部を所定形状にパターニングした一例を示す図である。

【図7】Fe系金属板の板面の一部を所定形状にパターニングした他の例を示す図である。

【発明を実施するための形態】

【0017】

本発明者らは、α−Fe相の{200}面集積度を高める方法について検討し、Fe系金属よりなる母材金属板上にFe以外の異種金属を付着させ、熱処理することによって{200}面集積度を高めたFe系金属板を発明した。この方法は、金属板の表面からFe以外の元素を拡散させる手法を用いて、{200}面集積度を高めるものである。

本発明者らは、このFe以外の元素を表面から拡散させる際に、Fe系金属板の表面の所定領域のみから拡散させる実験を行って、Fe以外の元素が拡散した領域とそうでない領域を詳細に調べた。

その結果、Fe以外の金属元素を拡散させた領域では、{200}面集積度が高められたFe系金属板が得られた。Fe以外の元素を拡散させなかった部位では、特定の面指数を有する面の集積化は起こらなかった。また、Fe以外の元素を拡散させた領域とそうでない領域との境界は、例えば、板の断面組織を光学顕微鏡によって観察することによって、明瞭に判別することができた。

【0018】

このように、本発明者らは、Fe系金属板面内の所定の形状にパターン化した領域のみからFe以外の元素を拡散させることによって、そのパターン化した領域のみの結晶方位を{200}面に高集積化させたFe系金属板を初めて実現することができた。さらに、Fe系金属板として、特定の条件下で製造した鋼板を用いることによって、所定の領域のみの結晶方位を{222}面に高集積化させたFe系金属板を初めて実現することができた。

【0019】

本発明のパタ−ン化された領域のみの結晶方位が制御されたFe系金属板は、従来、その存在すら無かった。以下、所定の領域を{200}面の結晶方位に集積化した本発明のFe系金属板を実施するための形態から詳細に説明する。

【0020】

本発明者らは、加工歪みを有する鉄板表面の所定の領域にFe以外の異種金属を付着させた後に、A3点以上の温度へ加熱することによって異種金属を鉄板内に拡散合金化させ、その後冷却すると、異種金属を付着させた所定の領域のみで鉄板板面の{200}面集積度が高くなることを見出した。異種金属を付着させなかった領域では特定の結晶方位の集積化は起こらず、ランダム方位になった。異種金属を付着させた領域では、鉄板表面に付着させた異種金属が板厚方向へ拡散し、拡散した異種金属がA3変態点以下で{100}方位の結晶の芽を安定化させ、その後、その{100}方位の芽が板厚方向に成長することによって、異種金属を付着させた領域とそうでない領域が異なる結晶方位をとるようになる。

【0021】

金属板の板面内においてパターン化した所定の領域に異種金属を付着した場合、その領域において、{200}結晶方位が集積化する理由を、図1の概念図を用いて説明する。

図1は、α−γ変態系の母材金属板の表面にαフォーマー元素を異種金属として付着させた場合であり、

(a)α−γ変態系の母材金属板として、例えば99.8%のような非常に高い圧下率で冷間圧延した純鉄板を準備し、その表面に、αフォーマー元素として例えばAlを用いた第二層を形成する(図1aの状態)。

【0022】

(b)この鉄板を加熱処理して、第二層のAlを内部に拡散させる。

その際、A3点以下の昇温過程において、鉄板は再結晶するが、圧下率が非常に高い場合には、再結晶後の組織は{100}に配向した組織となる(以下、この状態を{100}配向の芽を形成させるという場合もある。)。また、昇温につれてAlは鉄板内部に拡散して鉄と合金化されるが、合金化した領域でも{100}に配向した組織が形成される(図1bの状態)。

【0023】

(c)更に昇温して、A3点以上で保持する。

FeとAlが合金化した領域ではγ変態しないα-Fe単一相の組織となるため、{100}結晶粒はそのまま保存され、粒成長して、{200}面集積度が増加する。また、板厚方向で合金化されていない領域があれば、その領域では結晶粒はγ変態する(図1cの状態)。

保持時間を長くすると、{100}結晶粒は粒の食い合いによって優先的に粒成長する。この結果、{200}面集積度はさらに増加する。また、Alの拡散に伴い、FeとAlが合金化した領域ではγ相からα相に変態していく。その際、変態する領域に板厚方向で隣接する領域ではすでに{100}に配向したα-Fe粒となっており、γ相からα相に変態する際に、板厚方向で隣接するα-Fe粒の結晶方位を引き継ぐかたちで変態する。これらにより、保持時間が長くなるとともに{200}面集積度が増加する。

【0024】

(d)最後に、A3点以下に冷却する。

(d1)冷却開始時に、異種金属を付着した領域から見て板厚方向において、合金化していない領域がある場合

A3点以上の温度域ではこの合金化していない領域はγ相であり、このままA3点以下へ冷却するとγ−α変態が生じ、通常では結晶方位はランダム化する。ところが、Alと合金化し、A3点以上の温変域でα-Fe粒となっている領域と板厚方向で隣接する領域では、γからαへの変態の際に、すでに{100}に配向したα-Fe粒となっている領域の結晶方位を引き継ぐかたちで変態し、その結果{200}面集積度が増加する。(図1dの状態)

この現象によって、合金化していない領域でも高い{200}面集積度が得られるようになる。

【0025】

(d2)全体が合金化している場合

前の(c)の段階で、板厚方向全体にわたり合金化されるまでA3点以上で保持された場合には、板厚全体にわたりすでに高い{200}面集積度の組織が形成されているので、冷却開始時の状態を保持したまま冷却される。

【0026】

異種金属が付着していない領域においては、A3点以下の昇温過程において、鉄板は再結晶するが、圧下率が非常に高い場合には、再結晶後の組織は{100}面に配向した組織となる。しかし、A3点以上の温度域ではγ-Fe相に変態し、このままA3点以下へ冷却するとγ−α変態が生じ、通常では結晶方位はランダム化する。

【0027】

以上に示した形態で、異種金属を付着させた所定の領域のみで鉄板板面の{200}面集積度が高くなり、異種金属を付着させなかった領域では特定の結晶方位の集積化は起こらず、ランダム方位になる。

異種金属を付着させて{200}面を高集積化させた領域と異種金属を付着させずランダム化した領域の境界は明瞭に区別できる。

【0028】

本発明は、以上のような{200}面集積度の高度化の新しいプロセスについての知見に基づいてなされたもので、さらに、出発素材となる母材の条件や、合金化する異種金属の種類や合金化の条件などを検討した結果、以下に説明する本発明に到達したものである。

【0029】

本発明では、母材となるFe系金属板(以下、この金属板を母材金属板と記載する場合がある。)にα−γ変態系の組成のものを用い、その表面の所定形状にパターン化した領域に第二層となるFe以外の異種金属を付着させ、最終的には、パターン化した所定領域のみにおいて高い{200}面集積度を有するFe系金属板(この金属板を、以下、製品金属板と記載する場合がある。)を得る。そのため、A3点以上の温度での保持時間などの違いによって製品金属板の形態が変化する。

【0030】

そこで、まず、図2、図3を用いて製品金属板の形態の違いを説明する。

製品金属板の形態

本発明では、α−γ変態系の組成のFe系金属よりなる金属板を母材金属板として用いる。α−γ変態系の組成のFe系金属としては、純鉄や低炭素鋼などのよく知られる鋼が該当する。図1を用いて説明したように、高度の歪みが蓄積された純鉄板などの母材金属板の少なくとも片面に、めっきなどの手段で、Fe以外の異種金属からなる第二層を所定形状にパターン化した領域に付着させておき、これを加熱処理する。異種金属としては、Feと合金化するとA3点以上の温度でもα-Fe単一相となるような金属元素(例えば、Al)を選択する。

【0031】

加熱処理の昇温過程で、鋼板の異種金属は母材金属板に拡散して行くと同時に、母材金属板は再結晶する。その結果、図1bのように、合金化された領域でのα−Fe相の{200}面集積度が高められた組織が形成される。更に昇温して、A3点以上に加熱する。すでに合金化されている領域ではγ変態しないα-Fe単相の組織となっているため、{100}結晶粒はそのまま保存される。また、合金化されていない領域があれば、その領域では結晶粒はγ-Feに変態する。この温度でさらに保持すると、異種金属の拡散が進行し、前述のように{200}面集積度が増加し、その結果として{222}面集積度は低下する(図2aの状態)。

【0032】

その後、合金化されていない領域が残った状態で、冷却すると、合金化していない領域では、γ-Fe相からα-Fe相への変態の際に、すでに{100}に配向したα-Fe粒となっている領域の結晶方位を引き継ぐかたちで変態し、{200}面集積度が増加し、α−Fe相の{200}面集積度が30%以上99%以下で、かつ、{222}面集積度が0.01%以上30%以下の集合組織を有する金属板が得られる(図2bの状態)。

【0033】

なお、{200}面集積度の値や母材金属板表面において所定形状にパターン化された領域の第二層の状態は、A3点以上の保持時間や保持温度により変化し、図2bでは、{100}に配向した粒組織が板中心までは到達せず、第二層も表面に残留した状態にあるが、図3に示すように、板中心まで{100}に配向した結晶粒組織とし、表面の第二層の全部を合金化することもできる。

【0034】

また、板厚全体が合金化されるまでA3点以上で保持された場合には、板厚中心部までα-Fe単相組織となり、{100}に配向した結晶粒組織が板厚中心に到達するまで保持し(図2cの状態)、その後に冷却して{100}に配向した結晶粒組織が板厚中心まで到達した集合組織を得る(図2dの状態)。

【0035】

これにより、異種金属が板全体に合金化され、α−Fe相の{200}面集積度が30%以上99%以下で、かつ、{222}面集積度が0.01%以上30%以下の集合組織を有する金属板が得られる。

【0036】

このように、本発明のFe系金属板は、所定形状にパターン化された領域に付着させた異種金属の拡散の度合い及び{100}に配向した結晶粒組織の形成の度合いによって、図2b、d及び図3に示す形態に分かれるが、いずれの形態であっても、Fe系金属板に拡散して合金化した異種金属が含有されている点、及び、板面に対するα−Fe相の{200}面集積度が30%以上99%以下、および、{222}面集積度が0.01%以上30%以下である点で共通している。

【0037】

このように本発明の{200}結晶方位が所定形状にパターン化された領域のFe系金属板を電磁気材料へ適用する場合、板面内の所定部位のみに磁束を優先的に通すことが可能になる。さらには、板厚方向においても板厚の所定厚みまでの部位のみに磁束を優先的に通すことが可能になる。

【0038】

所定の領域を{222}面の結晶方位に集積化した本発明の鋼板を実施するための形態に関しても、図1〜図3の説明において、{200}を{222}に置き換えるだけで、全く同様である。{222}面を高集積化させた本発明のFe系金属板を得るためには、圧下率30%以上95%以下で冷間圧延された母材金属板を用いることが好ましい。

圧下率が30%未満であると、熱処理工程後に得られる鋼板の{222}面集積度は低く、本発明の範囲には到達できないことがある。また、95%を超えても、それ以上の{222}面集積度の増加はないからである。

これにより、異種金属が板全体に合金化され、α−Fe相の{222}面集積度が60%以上99%以下で、かつ、{200}面集積度が0.01%以上15%以下の集合組織を有する金属板が得られる。

【0039】

以上本発明の基本的な構成について説明したが、さらに、本発明の個々の条件の限定理由及び本発明を実施するに当たり好ましい条件について説明する。

本発明の製品金属板は、前述のように、母材金属板に異種金属が合金化している。そのため、製品金属板における成分組成は、母材金属板の種類、母材金属と合金化させる異種金属の種類、及び合金化されている領域の割合によって異なるため、母材金属板、異種金属について説明する。

【0040】

母材金属板の種類

母材金属板には、A3点を有しα−γ変態系の成分を有するFe系金属を用いる。母材金属板に用いるFe系金属が、α−γ変態系の成分であれば、異種金属を板内に拡散合金化することによって、α-Fe単相系成分の領域を形成することができる。本発明は、原理的に、α−γ変態系の成分を有するFe系金属に適用可能であり、その全ての場合を、検証してその適用の可否を提示するのは不可能であるので、一般的な適用範囲について説明する。

【0041】

α−γ変態系成分の代表的なものとして、純鉄や普通鋼などの鋼が例示される。例えば、C:1ppm〜0.2%、残部Fe及び不可避不純物よりなる純鉄や鋼を基本とし、適宜、添加元素を含有させたものである。その他、C:0.1%以下、Si:0.1〜2.5%を基本成分とするα−γ変態系成分のケイ素鋼でもよい。また、その他の不純物としては、微量のMn、Ni、Cr、Al、Mo、W、V、Ti、Nb、B、Cu、Co、Zr、Y、Hf、La、Ce、N、O、P、Sなどが含まれる。

【0042】

異種金属の種類

α−γ変態系成分のFe系金属よりなる母材金属板の板面内において所定形状にパターン化した領域に、異種金属としてαフォーマー元素を付着させた場合、その元素が拡散して合金化した部位はα-Fe単相系の成分になり、その部位を板内の{200}面集積度を高める場合には{100}配向の芽として、あるいは、{222}面集積度を高める場合には{111}配向の芽として保存できる。また、特にAl、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ta、Ti、V、W、Znのαフォーマー元素が少なくとも1種であると、より高集積化が効率的に進行するようになる。しかし、異種金属としては、αフォーマー元素に限られるものではなく、Niなどの元素でも、αフォーマー元素を用いた場合ほど{200}面、あるいは、{222}面の高集積化はできないが、{200}面を高集積化させる場合には最終的な{200}面集積度を30%以上にすることができ、あるいは、{222}面を高集積化させる場合には最終的な{222}面集積度を30%以上にすることができる。

【0043】

α−Fe相の面集積度

本発明のFe系金属板を電磁気材料へ適用する場合、製品金属板の板面に対するα−Fe相の{200}面集積度は、30%以上、99%以下とする必要がある。この集積度が30%未満であると十分に高い磁束密度が得られなくなる。99%を超えても磁束密度は飽和し、製造も容易ではなくなる。望ましくは50%以上、95%以下である。

また、{222}面集積度は、0.01%以上、30%以下とする必要がある。0.01%未満であると磁束密度は飽和し、製造も容易ではなくなる。30%を超えると十分に高い磁束密度は得られなくなる。望ましくは0.01%以上15%以下である。

【0044】

本発明のFe系金属板を機械加工材料へ適用する場合、製品金属板の板面に対するα−Fe相の{222}面集積度は、60%以上、99%以下とする必要がある。この集積度が60%未満であると十分に高い機械加工性が得られなくなる。99%を超えても機械加工性は飽和し、製造も容易ではなくなる。望ましくは70%以上、95%以下である。

【0045】

また、{200}面集積度は、0.01%以上、15%以下とする必要がある。0.01%未満であると機械加工性は飽和し、製造も容易ではなくなる。15%を超えると十分に高い機械加工性は得られなくなる。望ましくは0.01%以上10%以下である。これらの{200}面集積度、あるいは、{222}面集積度の測定は、MoKα線によるX線回折で行うことができる。

詳細に述べると、各試料について、試料表面に対して平行なα−Fe結晶の11ある方位面({110}、{200}、{211}、{310}、{222}、{321}、{411}、{420}、{332}、{521}、{442})の積分強度を測定し、その測定値それぞれを、ランダム方位である試料の理論積分強度で除した後、{200}あるいは{222}強度の比率を百分率で求める。

【0046】

その際、例えば、{200}強度比率では、以下の式(I)で表される。

{200}面集積度=[{i(200)/I(200)}/Σ{i(hkl)/I(hkl)}]×100 ・・・ (I)

ただし、記号は以下のとおりである。

i(hkl): 測定した試料における{hkl}面の実測積分強度

I(hkl): ランダム方位をもつ試料における{hkl}面の理論積分強度

Σ: α−Fe結晶の11の方位面についての和

ここで、ランダム方位を持つ試料の積分強度は、試料を用意して実測して求めてもよい。

{222}面集積度も同様にして求めることができる。

【0047】

製品金属板の厚み

製品金属板の厚みは、10μm超、6mm以下が好ましい。電磁気材料へ適用する場合、厚みが10μm超であれば、積層させて磁心として使用する際に十分な占積率となり、高い磁束密度が得られるようになる。また、厚みが6mm以下であれば、{200}面集積度が高くなり、高い磁束密度が得られる。機械加工材料へ適用する場合、厚みが10μm超であれば、十分な強度が得られるようになる。また、厚みが6mm以下であれば、{222}面集積度が高くなり、高い機械加工性が得られる。

【0048】

第二層の状態

母材金属板上においてパターン化された所定の領域に皮膜として付着させた第二層は、加熱処理後、一部が残留して製品金属板を被覆した状態であってもよいし、第二層の異種金属を全て板内部に拡散させ、第二層が消滅した状態であってもよい。

例えば、電磁気材料へ適用する場合、表面の電気抵抗を高めて鉄損を向上させる目的で残留させる場合には、その厚みが0.01〜500μmの範囲になるようにするのが望ましい。0.01μm以上であると、破れなどの欠陥が生じにくく安定した鉄損特性が得られる。500μm以下であると、剥離などの欠陥が生じにくく安定した鉄損特性が得られる。また、機械加工部材へ適用する場合、表面からの割れを改善する目的で残留させる場合には、その厚みが0.01〜500μmの範囲になるようにするのが望ましい。0.01μm以上であると、破れなどの欠陥が生じにくく安定した加工性が得られる。500μm以下であると、剥離などの欠陥が生じにくく安定した加工性が得られる。

なお、残留させた場合でも、必要に応じて第二層を削除することもできる。

【0049】

次に、本発明の製品金属板の製造方法について説明する。

母材金属板

母材金属板として用いられるFe系金属の種類についてはすでに説明したので、ここでは製造上の要件を説明する。先ずは、{200}面が高集積化した金属板の製法上の要件を説明する。

【0050】

本発明では、パターン化された所定形状の領域に異種金属が付着した母材金属板を加熱処理して、異種金属を内部に拡散させて、母材成分と合金化させる。その加熱の昇温過程において、図1bの段階としてすでに説明したように、板内の{200}面集積度を高めるための芽となる{100}に配向した結晶粒を形成し、その後、その芽となるα-Fe結晶粒の結晶方位を引き継ぐ形で板内に変態を進行させる。

【0051】

本発明の1つの形態では、少なくとも異種金属の拡散領域に高度に歪みを蓄積された領域が存在する母材金属板を用いる。

これは、高い圧延率で冷間圧延して高度に歪みを蓄積した母材金属板を用いた場合、その昇温過程において{200}面集積度が著しく増加することを、本発明者らが見出したことに基づいている。

【0052】

高い{200}面集積度を得るためには、母材金属板に、転位密度で、1×1015m/m3以上1×1017m/m3以下であるような歪みが蓄積されているのが望ましい。

そのような歪みを与える方法としては、母材金属板を製造する際の冷間圧延を高い圧下率で実施する方法がある。圧下率としては高い方が望ましいが、特に、圧下率を97%超99.99%以下とするのがよい。

【0053】

また、歪みの蓄積範囲は、母材金属板の全体である必要は無く、異種金属を拡散させて合金化させる領域にあればよい。そのための方法として、母材金属板に、ショットブラスト処理を施す方法や冷間圧延とショットブラストを併用した処理を施す方法がある。冷間圧延とショットブラストを併用する場合は、冷間圧延の圧下率は50%以上99.99%未満で高い{200}面集積度が得られる。

【0054】

その他、冷間圧延によってせん断歪みを0.2以上付与する手段でもよい。また、せん断歪みの付与とショットブラスト処理を組み合わせた方法でもよい。その場合は、せん断歪は0.1以上でもよい。

せん断歪みは、圧延時に上下の圧延ロールをそれぞれ異なる速度で回転させる方法で与えることができる。その際、上下の圧延ロールの回転速度の差が大きくなるほどせん断歪みは大きくなる。せん断歪みの値は、ロール直径とロール速度の差とから計算で求められる。

【0055】

以上では、母材金属板の昇温時に{100}配向の芽となる組織を形成したが、本発明の別の形態として、表層部にあらかじめ{100}に配向した集合組織が形成されたFe系金属板を母材金属板として使用することもできる。そのような金属板は、上記のように高度の歪みを蓄積したFe系金属板を再結晶焼鈍することによって得ることができる。

【0056】

母材金属板の厚みは、製品金属板の厚みを10μm超、6mm以下とするために、10μm以上、5mm未満とするのが好ましい。

【0057】

次に、{222}面が高集積化した金属板の製法上の要件を説明する。

本発明では、パターン化された所定形状の領域に異種金属が付着した母材金属板を加熱処理して、異種金属を内部に拡散させて、母材成分と合金化させる。その加熱の昇温過程において、すでに説明したように、板内の{222}面集積度を高めるための芽となる{111}に配向した結晶粒を形成し、その後、その芽となるα-Fe結晶粒の結晶方位を引き継ぐ形で板内に変態を進行させる。

【0058】

本発明では、圧下率30%以上95%以下で冷間圧延された母材金属板を用いることが好ましい。機械加工材料へ適用する場合には、{222}高集積化領域が、Fe系金属板の板厚全体にわたって存在していることが好ましい。その場合でも冷間圧延によって歪みを蓄積させた範囲は、母材金属板の全体である必要は無く、異種金属を拡散させて合金化させる領域にあればよい。そのための方法として、母材金属板に、ショットブラスト処理を施す方法や冷間圧延とショットブラストを併用した処理を施す方法がある。冷間圧延とショットブラストを併用する場合は、冷間圧延の圧下率は10%以上95%未満で高い{222}面集積度が得られる。

【0059】

以上では、母材金属板の昇温時に{111}配向の芽となる組織を形成したが、本発明の別の形態として、表層部にあらかじめ{111}に配向した集合組織が形成されたFe系金属板を母材金属板として使用することもできる。

そのような金属板は、上記に示した歪導入手段によって歪を蓄積させたFe系金属板を再結晶焼鈍することによって得ることができる。

【0060】

母材金属板の厚みは、製品金属板の厚みを10μm超、6mm以下とするために、10μm以上、5mm未満とするのが好ましい。

【0061】

異種金属

母材金属板状の所定形状にパターン化された領域に第二層が形成されるが、この第二層を構成するFe以外の金属元素である異種金属の種類についてはすでに説明したので、ここでは製造上の要件を説明する。

【0062】

異種金属を第二層として層状で母材金属板に付着させる。付着させる方法としては、溶融めっきや電解めっきなどのめっき法、圧延クラッド法、PVDやCVDなどのドライプロセス、さらには粉末塗布など種々の方法が採用可能であるが、工業的に実施するために効率的に異種金属を付着させる方法としては、めっき法あるいは圧延クラッド法が適している。

【0063】

第二層の加熱前の厚みは、0.05μm以上、1000μm以下であることが望ましい。厚みが0.05μm未満では、{200}面を高集積化させる場合には十分な{200}面集積度が得られず、あるいは、{222}面を高集積化させる場合には十分な{222}面集積度を得ることができない。また、1000μm超であると、第二層を残留させる場合でもその厚みが必要以上に厚くなる。

【0064】

異種金属を拡散させる板厚部位は、金属板の板厚全体でもよいし、一部の部位でもよい。いずれの場合でも、すでに図2を用いて説明したように高い{200}面集積度、あるいは、高い{222}面集積度を得ることができる。

【0065】

異種金属を所定形状にパターン化させるためには、従来、公知の方法が使用可能である。例えば、異種金属を付着させないように、所定領域にマスクしたり、あるいは、付着させた異種金属をエッチングによって除去したりしてもよい。

【0066】

加熱拡散処理

・{200}面を高集積化させる場合

母材金属板を加熱拡散処理し、A3点に到達するまでに、異種金属が合金化された領域におけるα−Fe相の{200}面集積度を25%以上、50%以下とし、かつ、{222}面集積度を1%以上、40%以下とするのが好ましい。{200}面集積度が下限値を下回ったり、{222}面集積度が上限値を超えたりすると十分な磁束密度を持った鋼板を製造できない。また、{200}面集積度が上限値を超えたり、{222}面集積度が下限値を下回ると、製造した鋼板の磁束密度が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0067】

その後引き続き、A3点以上に加熱保持された後の合金化された領域におけるα−Fe相の{200}面集積度を更に向上させ、冷却後にその集積度を30%以上、99%以下とし、その結果として、{222}面集積度を0.01%以上%30%以下とする。{200}面集積度が下限値を下回ったり、{222}面集積度が上限値を超えたりすると十分な磁束密度を持った鋼板を製造できない。また、{200}面集積度が上限値を超えたり、{222}面集積度が下限値を下回ると製造した鋼板の磁束密度が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0068】

冷却開始時点で合金化していない領域が存在する場合、その領域のγ-Fe相が冷却過程においてα-Fe相に変態した際、その領域でのα−Fe相の{200}面集積度も、30%以上、99%以下とする。

【0069】

加熱拡散処理において、A3点まで昇温する昇温速度は、0.1℃/s以上500℃/s以下であるのが好ましい。この範囲の昇温速度において{200}面配向の芽が効率的に形成される。

昇温後の保持温度は、A3点以上1300℃以下とするのが好ましい。1300℃を超える温度で加熱しても効果が飽和する。また、加熱保持時間は、保持温度に到達後、直ちに冷却を開始してもよいし、360,000s(100h)以下の時間で保持して冷却を開始してもよい。この条件を満たすと、{200}面配向の芽の高集積化がより進行し、より確実に冷却後にα−Fe相の{200}面集積度を30%以上とすることができる。

保持後の冷却の際、冷却速度は0.1℃/s以上500℃/s以下が好ましい。この温度範囲で冷却すると、{200}面配向の芽の成長がより進行する。

【0070】

・{222}面を高集積化させる場合

母材金属板を加熱拡散処理し、A3点に到達するまでに、異種金属が合金化された領域におけるα−Fe相の{222}面集積度を55%以上、70%以下とし、かつ、{200}面集積度を1%以上、30%以下とするのが好ましい。{222}面集積度が下限値を下回ったり、{200}面集積度が上限値を超えたりすると十分な機械加工性を持った鋼板を製造できない。また、{222}面集積度が上限値を超えたり、{200}面集積度が下限値を下回ると製造した鋼板の機械加工性が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0071】

その後引き続き、A3点以上に加熱保持された後の合金化された領域におけるα−Fe相の{222}面集積度を更に向上させ、冷却後にその集積度を60%以上、99%以下とし、その結果として、{200}面集積度を0.01%以上%15%以下とする。{222}面集積度が下限値を下回ったり、{200}面集積度が上限値を超えたりすると十分な機械加工性を持った鋼板を製造できない。また、{222}面集積度が上限値を超えたり、{200}面集積度が下限値を下回ると製造した鋼板の機械加工性が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0072】

冷却開始時点で合金化していない領域が存在する場合、その領域のγ-Fe相が冷却過程においてα-Fe相に変態した際、その領域でのα−Fe相の{222}面集積度も、60%以上、99%以下とする。

【0073】

加熱拡散処理において、A3点まで昇温する昇温速度は、0.1℃/s以上500℃/s以下であるのが好ましい。この範囲の昇温速度において{222}面配向の芽が効率的に形成される。

昇温後の保持温度は、A3点以上1300℃以下とするのが好ましい。1300℃を超える温度で加熱しても効果が飽和する。また、加熱保持時間は、保持温度に到達後、直ちに冷却を開始してもよいし、360,000s(100h)以下の時間で保持して冷却を開始してもよい。この条件を満たすと、{222}面配向の芽の高集積化がより進行し、より確実に冷却後にα−Fe相の{222}面集積度を60%以上とすることができる。

保持後の冷却の際、冷却速度は0.1℃/s以上500℃/s以下が好ましい。この温度範囲で冷却すると、{222}面配向の芽の成長がより進行する。

【0074】

本発明の方法に従って、母材金属板の表面に所定形状でパターン化した領域に異種金属を付着させた後、本発明の方法に従って、異種金属を拡散熱処理させた金属板では、異種金属が拡散した部位とそうでない部位の結晶組織が異なっていることが断面組織観察、などによって明瞭に観察できる。さらに、X線回折、あるいは、EBSD法などの、公知の手法を用いることによって、異種金属が拡散した領域の結晶方位を容易に測定することができる。

【実施例】

【0075】

以下、実施例により、本発明をさらに詳しく説明する。

(実施例1)

母材金属板には、0.002%C、0.011%Si、0.13%Mn、0.01%P、0.007%S、残部Feを主組成としたIF鋼を用いた。その組成のインゴットを溶製後、熱間圧延し、冷間圧延することによって、厚み500μmの冷延板を得た。その後、歪取り焼鈍を800℃で30min行った。この焼鈍板を150μmの厚みまで70%冷間圧延し、{222}面の高集積化領域がパタ−ニング化できるかどうか、の確認実験を行うための母材金属板とした。

【0076】

この母材金属板を20mm角に切り出し、図4(a)〜(c)に示すようにカプトンテ−プを使ってマスキング処理を行った。その際に表面と裏面のカプトンテ−プに位置を約200μm程度ずらして貼り付けた。この状態で、Alを片面5.3μmずつ両面に蒸着し、熱処理を行ってAlを金属板内に拡散させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。

【0077】

図5には、図4(c)の視野で観察した光学顕微鏡組織写真を示した。Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0078】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{222}、および、{200}の面集積度を前述のX線回折によって、板厚中央の1/2t位置で測定した。その結果、Alが付着した領域では、{222}面集積度=76%、かつ、{200}面集積度=0.9%であり。Alが付着していない領域では、{222}面集積度=24%、かつ、{200}面集積度=22%であった。

【0079】

以上から、本発明に従えば、Fe系金属板の所定の領域を{222}集合組織に集積化させることが可能になる。

【0080】

この図5に示した本発明の鋼板は、{222}高集積化領域では、深絞り性、などの加工性に優れる。隣接する非高集積化領域では、深絞り性は{222}高集積化領域には劣るものの、結晶粒径が細かいために強度に優れた領域となっている。この様な本発明の鋼板を加工する場合、例えば、{222}高集積化領域を円形状にパタ−ニングし、その円形部位を深絞り部位とすることによって、周囲の強度を維持したままで深絞り成形ができるようになる。

【0081】

実際に、図5に示した本発明の鋼板と同様に、直径100mmの鋼板の中心に直径60mmの領域にAlを5.3μm付着させた。ただし、表面と裏面の位置を一致させて両面に付着させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{222}、および、{200}の面集積度を前述のX線回折によって、板厚中央の1/2t位置で測定した。その結果、Alが付着した領域では、{222}面集積度=78%、かつ、{200}面集積度=0.9%であり。Alが付着していない領域では、{222}面集積度=23%、かつ、{200}面集積度=22%であった。

【0082】

この円形状の板を用いて内径が30mmのダイを使って深絞り成形を行った。パンチの押し込みは、直径が60mmの{222}高集積化領域がダイの流入口エッジまで到達した時点で終了した(絞り比2.0)。比較材として、Al付着しない鋼板を用いた。この比較材では、特定の結晶方位の集積化はなかった。

【0083】

深絞り試験の結果、本発明の鋼板ではフランジ付きのカップに成形することができた。このフランジ部位の強度は、カップ部位の強度の1.3倍であった。比較材では、深絞り中にカップ底部から亀裂が入り、絞り比2.0まで深絞りができなかった。

【0084】

(実施例2)

母材金属板には、真空溶解によってインゴットを溶製した後に、熱間圧延し、さらに冷間圧延することによって所定の厚みに加工した純鉄板を用いた。インゴットの組成は0.0001%C、0.0001%Si、0.0002%Al、および不可避的不純物を含む純鉄である。インゴットを75mmの厚みまで熱間圧延し、この厚みで歪取り焼鈍を800℃で30min行った。この焼鈍板を150μmの厚みまで99.8%冷間圧延し、{200}面の高集積化領域がパタ−ニング化できるかどうか、の確認実験を行うための母材金属板とした。

【0085】

この母材金属板を50mm角に2枚切り出し、実施例1と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態でAlを片面3μmずつ両面に蒸着し、熱処理を行った。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0086】

実施例1と同様に、金属板の断面組織を光学顕微鏡によって観察した結果、Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0087】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した。その結果、Alが付着した領域では、{200}面集積度=71%、かつ、{222}面集積度=0.3%であり。Alが付着していない領域では、{200}面集積度=14%、かつ、{222}面集積度=14%であった。

以上から、本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になる。

【0088】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を調べた。

図6に示した方向に周波数50Hz、最大印加磁場5000A/mの交流磁場を印加し、集合組織化した領域とそうでない領域の磁束密度を測定した。磁場の印加はSST(Single Sheet Tester)のヨークを用いて行った。図6に示した部位に被覆銅線を通す1mmの穴を開け検出コイルを10ターン巻いた。検出コイルに誘起される電圧Vは、検出コイルの巻き数をN、その断面積をSとした場合、V=−N(dφ/dt)=−NS(dB/dt)である。NおよびSを同一にした場合、電圧Vは磁束密度Bに比例するため、電圧の比較から磁束密度の比較が可能となる。ランダム方位での電圧を1として、{200}集合組織での電圧を相対比較した。

【0089】

結果を表1に示す。この結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0090】

【表1】

【0091】

(実施例3)

実施例2と同じ50mm角の母材金属板2枚に、同様に、それぞれ図7に点々を付した領域で示したパタ−ンに、Alを片面3.5μmずつ両面に蒸着した。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0092】

実施例1と同様に、金属板の断面組織を光学顕微鏡によって観察した結果、Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0093】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した。その結果、Alが付着した領域では、{200}面集積度=70%、かつ、{222}面集積度=0.4%であり。Alが付着していない領域では、{200}面集積度=13%、かつ、{222}面集積度=13%であった。

以上から、本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になる。

【0094】

このように本発明によって板の所定の部位を{200}集合組織にパターン化したFe系金属板の磁気特性を調べた。図7に示した方向に周波数50Hz、最大印加磁場5000A/mの交流磁場を印加し、集合組織化した領域(A、B)とそうでない領域(C、D)の磁束密度を比較した。磁場の印加はSST(Single Sheet Tester)のヨークを用いて行った。磁束密度の比較は、図7に示した部位に被覆銅線を通す1mmの穴を開け検出コイルを15回巻いて、実施例2と同様に求めた。4つの検出コイルの面積は同一である。検出コイルCを基準電圧にとり、他の検出コイルに誘起される電圧を相対比較した。

【0095】

結果を表2に示す。この結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。さらに、部位Aと部位Bの比較から、パターン形状によって磁束を集中させることができるようになることがわかる。

このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0096】

【表2】

【0097】

(実施例4)

Fe系母材金属板に、フェライト形成元素である種々の皮膜元素、Si、Sn、Ti、Ga、Ge,Mo、V、Cr、AsをFe以外の異種金属として付着させた場合の効果を調べた。

Fe系母材金属板には表3に示した6種類の成分系A〜Fを用いた。それぞれ真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、ショットブラスト処理と各種圧下率の冷間圧延をそれぞれ単独で、あるいは必要に応じて併用して実施した。得られた母材金属板の厚みは100μm〜700μmの範囲であった。

【0098】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ異種金属となる各種皮膜元素を、IP法、溶融めっき法、スパッタ法を用いて両面に両面合計で以下に示す厚みで付着させた。SiはIP法により33〜38μm、Snは溶融めっき法により17〜23μm、Tiはスパッタ法により8〜29μm、Gaは蒸着法により18μm、Geは蒸着法により11μm、Moではスパッタ法により8μm、Vはスパッタ法により6μm、Crはスパッタ法により5μm、Asは蒸着法により11μmであった。

【0099】

表4には、母材金属板の種類、皮膜元素の種類、および、熱処理条件を示した。熱処理雰囲気は10-3Paレベルの真空である。冷却時には、冷却速度が1℃/s以下の場合には真空中で炉出力制御によって温度制御を行なった。冷却速度が10℃/s以上の場合にはArガスを導入して、流量の調整によって冷却速度を制御した。

それぞれの条件で1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0100】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果を表4に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になることがわかる。

【0101】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を実施例2と同様に調べた。結果を同じく表4に示した。また、Si皮膜については、実施例3と同様な皮膜パターンとした金属板も同様に評価した。

結果を表5に示した。これらの結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

(実施例5)

Fe系母材金属板に、異種金属であるAl、Sb、W、Zn、Al−Si合金、Sn−Zn合金を皮膜として付着させた場合の効果を調べた。Fe系母材金属板には表6に示した6種類の成分系G〜Lを用いた。それぞれ真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、引き続き冷間圧延を行い、それぞれ異なるせん断歪みを有する、厚みが10μm〜6000μmの母材金属板を製造した。一部の試料については、さらに実施例4と同様にショットブラスト処理を行った。せん断歪みは、圧延時に上下圧延ロールを異なる速度で回転させる方法で与えた。その際、回転速度の差を変えてせん断歪みを0.1〜0.8の間で変化させた。せん断歪みの値は、ロール直径とロール速度の差とから机上の計算で求めた値を用いた。

【0106】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ各種皮膜元素を片面当たり以下に示す厚みで両面に付着させた。AlはIP法により0.7μm、溶融めっき法により7〜68μm、クラッド法により205、410μm付着し、Sbはスパッタ法により6μm皮膜、Wはスパッタ法により2μm、Znは溶融めっき法により44μm、90%Al−10%Si合金は溶融めっき法により40μm、92%Sn−8%Zn合金は溶融めっき法により26μm付着した。

【0107】

表7には、母材金属板の種類、皮膜元素の種類、および、熱処理条件を示した。熱処理雰囲気は10-3Paレベルの真空である。ただし、Znの場合には、Arガス中で行った。

それぞれの条件で、1枚は結晶方位および組織の観察用、もう1枚は磁気測定用に用いた。

【0108】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

【0109】

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果をもまた表7に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になることがわかる。

【0110】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を実施例2と同様に調べた。結果を同じく表7に示した。これらの結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0111】

【表6】

【0112】

【表7】

【0113】

(実施例6)

Fe系母材金属板には表3に示した成分系Aを用いた。真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、冷間圧延を行った。圧下率は80%である。得られた母材金属板の厚みは150μmであった。

【0114】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ、皮膜元素としてZnおよびSnをそれぞれ片面当たり4μm厚みで両面に付着させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気はArガスである。

【0115】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜元素が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

【0116】

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果を表8に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{222}集合組織に集積化させることが可能になることがわかる。

【0117】

【表8】

【産業上の利用可能性】

【0118】

本発明のFe系金属板は、電磁気材料への適用、機械加工材料への適用、など、従来からは想定できなかった新しい各種用途への適用が考えられ、省エネルギー、生産性の向上、などの幅広い効果が期待できるものである。特に、ケイ素鋼板が使用されるような変圧器などの磁心等へ好適であり、これらの磁心の小型化やエネルギー損失低減に貢献できる。

【技術分野】

【0001】

電動機、発電機、変圧器の磁心等の用途に好適であり、これらの磁心の小型化やエネルギー損失低減に貢献できるFe系金属板に関する。また、深絞り成形、プレス成形、打ち抜き加工等の加工性に優れたFe系金属板に関する。

【背景技術】

【0002】

鋼板を構成している各結晶粒の方位を特定の方向に揃えて集合組織化された鋼板は、揃えられた方位によって優れた機能を発現することから、従来から工業生産レベルで実用化されている。これらの集合組織が制御された鋼板は、熱間圧延、冷間圧延、その途中の熱処理工程を経て製造され、鋼板の圧延方向、および、板幅方向に渡ってほぼ同様な集合組織となっている。

【0003】

例えば、<100>{110}集合組織の方向性ケイ素鋼板、<hkl>{100}集合組織のケイ素鋼板、などは、磁化容易軸である<100>方位が制御された鋼板であり、変圧器、電動機、発電機、の磁心に用いられ、エネルギー損失の低減、機器の小型化に貢献している。また、圧延面に{111}面が集積化している鋼板は、深絞り性、などの加工性が向上する特徴を有している。

【0004】

圧延面内に{100}面を高集積化させた鋼板の製造方法として、以下の技術が開示されている。

特許文献1には、Siが0.2〜6.5mass%含有される珪素鋼板母材に、Cを0.02〜1mass%含有させ、脱炭後にα−Fe単相となる温度で、Cが0.01mass%以下になるまで脱炭することによって、板面に{100}面が平行であり、かつ、<100>軸、あるいは、<110>軸が圧延方向に平行に集積している集合組織を形成させる技術が記載されている。

特許文献2には、Siが4%以下、Alが3%以下を含有する鋼板スラブを、熱間圧延後、92%以上の圧延率で最終圧延し、次いで、脱炭焼鈍した後、仕上焼鈍することにより圧延方向に対して45°方向の磁気特性に優れた電磁鋼板の製造方法が記載されている。

【0005】

本発明者らは、先に、上記のような方法とは別の手法を用いて特定の面が高度に集積化した鋼板を製造する技術を特許文献3、および、特許文献4で提案した。

特許文献3には、Al含有量が6.5mass%以上10mass%以下で、鋼板面に平行に{222}面が高集積化した鋼板に関し、Al含有量が3.5mass%以上6.5mass%未満の母材鋼板にAlを第二層として付着させて、熱処理によって拡散させ、母材の転位組織とAlの相互作用で{222}面を高集積化する技術を記載した。

【0006】

特許文献4には、Al含有量が6.5mass%未満の鋼板であって、鋼板面に対するαFe相またはγFe相の一方または両方の、{222}面集積度が60%以上99%以下または{200}面集積度が0.01%以上15%以下の一方または両方であることを特徴とする高い{222}面集積度を有する鋼板を記載した。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−252727号公報

【特許文献2】特開平5−279740号公報

【特許文献3】特開2006−144116号公報

【特許文献4】WO2008−062901

【発明の概要】

【発明が解決しようとする課題】

【0008】

集合組織が所定の方向に制御された従来の鋼板は、その製法上、鋼板の長手方向、および、板幅方向にわたって、ほぼ同様な集合組織となっている。これらの集合組織鋼板の製造技術の開発においても、結晶方位の集積度が鋼板全体にわたってできるたけ均質な状態にする努力が払われてきた。何故ならば、鋼板から各用途に合わせて所定形状に切り出す場合、鋼板の何処から切り出しても同じ性能が出ることが必要とされてきたからである。

【0009】

しかし、逆に、板面内の所定の領域のみを所定の集合組織に集積化させることが可能であれば、例えば、{100}面と他の{hkl}面が共存するFe系金属板を磁場の中に置いた場合、磁場は優先的に{100}の領域を通るため、磁束の流れ方の制御が可能になる。また、{111}面は加工性を向上させる効果が期待できる。

本発明は、このように、板面内の所定の形状にパターン化させた領域のみを所定の結晶方位に制御した従来には無かったFe系金属板を提供し、さらに、そのFe系金属板の新しい用途を提案することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明のFe系金属板の特徴は、金属板の一部に所定形状にパタ−ン化された領域を有し、そのパタ−ン化された領域の少なくとも一部の領域がFe以外の金属元素(以下、異種金属という場合がある。)と合金化しており、さらに、そのパタ−ン化された領域におけるα−Fe相の{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下になるようにしたことである。

【0011】

また、パタ−ン化された領域の少なくとも一部の領域が異種金属と合金化しており、その合金化した領域において形成された{100}、あるいは、{111}に配向した結晶粒を、板内の{200}、あるいは、{222}面集積度を高めるための芽として利用し、合金化の進行とともにその芽となる結晶粒の結晶方位を引き継ぐかたちで隣接する領域を変態させて、最終的に高い{200}面集積度と低い{222}面集積度の集合組織、あるいは、低い{200}面集積度と高い{222}面集積度の集合組織を得るようにしたことである。

【0012】

さらに、異種金属との合金化が一部領域に留まり、残った領域の成分がα−γ変態系に維持されており、特に、異種金属がフェライト形成元素(αフォーマー元素)であると、{200}、あるいは、{222}面集積度がより高くなることである。

そのような本発明の要旨は、以下のとおりである。

【0013】

(1)少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする部分的に結晶方位が制御されたFe系金属板。

【0014】

(2)少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分は合金化されたFe以外の金属元素を含有し、かつ、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする上記(1)に記載の部分的に結晶方位が制御されたFe系金属板。

(3)前記結晶面の集積化に関し、Fe系金属板の板面に対する前記α−Fe相の面集積度について、{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下であることを特徴とする上記(1)または(2)に記載の部分的に結晶方位が制御されたFe系金属板。

(4)前記Fe以外の金属元素が、フェライト形成元素のうち1種以上の元素であることを特徴とする上記(1)〜(3)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

(5)前記Fe以外の金属元素が、Al、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ti、V、W、Znのうち1種以上の元素であることを特徴とする上記(1)〜(3)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

(6)前記Fe系金属板の厚みが10μm超6mm以下であることを特徴とする上記(1)〜(5)のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【発明の効果】

【0015】

本発明のFe系金属板は、従来技術からでは想定することができなかったため、その考え方さえも無かったものである。

本発明のFe系金属板は、板面内の所定の領域のみを所定の結晶方位に集積化させることが可能であるため、例えば、板面内で{100}面と他の{hkl}面が共存するFe系金属板を磁場の中に置いた場合、磁場は優先的に{100}面の領域を通るため、磁束の流れ方の制御が可能になる。また、板面内で{111}面と他の{hkl}面が共存するFe系金属板は、周囲の強度を維持した状態で加工したい部位のみの加工性を向上させることができる。

このように、金属板の板面内の一部が所定形状にパタ−ン化された領域を有し、かつ、このパタ−ン化された領域でのα-Fe相の結晶方位が特定の方位に集積化している金属板は、例えば、電磁気材料への適用、機械加工材料への適用、など、従来からは想定できなかった新しい各種用途への適用が考えられ、省エネルギー、生産性の向上、などの幅広い効果が期待できるものである。

【図面の簡単な説明】

【0016】

【図1】{200}面集積度を高めたFe系金属板を得るための過程を説明する図である。

【図2】{200}面集積度を高めたFe系金属板の形態を説明する図である。

【図3】{200}面集積度を高めたFe系金属板の別の形態を説明する図である。

【図4】Fe系金属板の板面の一部を所定形状にパターニングする方法の一例を説明する図である。

【図5】板面の一部の結晶方位が{222}に集積化したFe系金属板の断面光学顕微鏡観察写真を用いた図である。

【図6】Fe系金属板の板面の一部を所定形状にパターニングした一例を示す図である。

【図7】Fe系金属板の板面の一部を所定形状にパターニングした他の例を示す図である。

【発明を実施するための形態】

【0017】

本発明者らは、α−Fe相の{200}面集積度を高める方法について検討し、Fe系金属よりなる母材金属板上にFe以外の異種金属を付着させ、熱処理することによって{200}面集積度を高めたFe系金属板を発明した。この方法は、金属板の表面からFe以外の元素を拡散させる手法を用いて、{200}面集積度を高めるものである。

本発明者らは、このFe以外の元素を表面から拡散させる際に、Fe系金属板の表面の所定領域のみから拡散させる実験を行って、Fe以外の元素が拡散した領域とそうでない領域を詳細に調べた。

その結果、Fe以外の金属元素を拡散させた領域では、{200}面集積度が高められたFe系金属板が得られた。Fe以外の元素を拡散させなかった部位では、特定の面指数を有する面の集積化は起こらなかった。また、Fe以外の元素を拡散させた領域とそうでない領域との境界は、例えば、板の断面組織を光学顕微鏡によって観察することによって、明瞭に判別することができた。

【0018】

このように、本発明者らは、Fe系金属板面内の所定の形状にパターン化した領域のみからFe以外の元素を拡散させることによって、そのパターン化した領域のみの結晶方位を{200}面に高集積化させたFe系金属板を初めて実現することができた。さらに、Fe系金属板として、特定の条件下で製造した鋼板を用いることによって、所定の領域のみの結晶方位を{222}面に高集積化させたFe系金属板を初めて実現することができた。

【0019】

本発明のパタ−ン化された領域のみの結晶方位が制御されたFe系金属板は、従来、その存在すら無かった。以下、所定の領域を{200}面の結晶方位に集積化した本発明のFe系金属板を実施するための形態から詳細に説明する。

【0020】

本発明者らは、加工歪みを有する鉄板表面の所定の領域にFe以外の異種金属を付着させた後に、A3点以上の温度へ加熱することによって異種金属を鉄板内に拡散合金化させ、その後冷却すると、異種金属を付着させた所定の領域のみで鉄板板面の{200}面集積度が高くなることを見出した。異種金属を付着させなかった領域では特定の結晶方位の集積化は起こらず、ランダム方位になった。異種金属を付着させた領域では、鉄板表面に付着させた異種金属が板厚方向へ拡散し、拡散した異種金属がA3変態点以下で{100}方位の結晶の芽を安定化させ、その後、その{100}方位の芽が板厚方向に成長することによって、異種金属を付着させた領域とそうでない領域が異なる結晶方位をとるようになる。

【0021】

金属板の板面内においてパターン化した所定の領域に異種金属を付着した場合、その領域において、{200}結晶方位が集積化する理由を、図1の概念図を用いて説明する。

図1は、α−γ変態系の母材金属板の表面にαフォーマー元素を異種金属として付着させた場合であり、

(a)α−γ変態系の母材金属板として、例えば99.8%のような非常に高い圧下率で冷間圧延した純鉄板を準備し、その表面に、αフォーマー元素として例えばAlを用いた第二層を形成する(図1aの状態)。

【0022】

(b)この鉄板を加熱処理して、第二層のAlを内部に拡散させる。

その際、A3点以下の昇温過程において、鉄板は再結晶するが、圧下率が非常に高い場合には、再結晶後の組織は{100}に配向した組織となる(以下、この状態を{100}配向の芽を形成させるという場合もある。)。また、昇温につれてAlは鉄板内部に拡散して鉄と合金化されるが、合金化した領域でも{100}に配向した組織が形成される(図1bの状態)。

【0023】

(c)更に昇温して、A3点以上で保持する。

FeとAlが合金化した領域ではγ変態しないα-Fe単一相の組織となるため、{100}結晶粒はそのまま保存され、粒成長して、{200}面集積度が増加する。また、板厚方向で合金化されていない領域があれば、その領域では結晶粒はγ変態する(図1cの状態)。

保持時間を長くすると、{100}結晶粒は粒の食い合いによって優先的に粒成長する。この結果、{200}面集積度はさらに増加する。また、Alの拡散に伴い、FeとAlが合金化した領域ではγ相からα相に変態していく。その際、変態する領域に板厚方向で隣接する領域ではすでに{100}に配向したα-Fe粒となっており、γ相からα相に変態する際に、板厚方向で隣接するα-Fe粒の結晶方位を引き継ぐかたちで変態する。これらにより、保持時間が長くなるとともに{200}面集積度が増加する。

【0024】

(d)最後に、A3点以下に冷却する。

(d1)冷却開始時に、異種金属を付着した領域から見て板厚方向において、合金化していない領域がある場合

A3点以上の温度域ではこの合金化していない領域はγ相であり、このままA3点以下へ冷却するとγ−α変態が生じ、通常では結晶方位はランダム化する。ところが、Alと合金化し、A3点以上の温変域でα-Fe粒となっている領域と板厚方向で隣接する領域では、γからαへの変態の際に、すでに{100}に配向したα-Fe粒となっている領域の結晶方位を引き継ぐかたちで変態し、その結果{200}面集積度が増加する。(図1dの状態)

この現象によって、合金化していない領域でも高い{200}面集積度が得られるようになる。

【0025】

(d2)全体が合金化している場合

前の(c)の段階で、板厚方向全体にわたり合金化されるまでA3点以上で保持された場合には、板厚全体にわたりすでに高い{200}面集積度の組織が形成されているので、冷却開始時の状態を保持したまま冷却される。

【0026】

異種金属が付着していない領域においては、A3点以下の昇温過程において、鉄板は再結晶するが、圧下率が非常に高い場合には、再結晶後の組織は{100}面に配向した組織となる。しかし、A3点以上の温度域ではγ-Fe相に変態し、このままA3点以下へ冷却するとγ−α変態が生じ、通常では結晶方位はランダム化する。

【0027】

以上に示した形態で、異種金属を付着させた所定の領域のみで鉄板板面の{200}面集積度が高くなり、異種金属を付着させなかった領域では特定の結晶方位の集積化は起こらず、ランダム方位になる。

異種金属を付着させて{200}面を高集積化させた領域と異種金属を付着させずランダム化した領域の境界は明瞭に区別できる。

【0028】

本発明は、以上のような{200}面集積度の高度化の新しいプロセスについての知見に基づいてなされたもので、さらに、出発素材となる母材の条件や、合金化する異種金属の種類や合金化の条件などを検討した結果、以下に説明する本発明に到達したものである。

【0029】

本発明では、母材となるFe系金属板(以下、この金属板を母材金属板と記載する場合がある。)にα−γ変態系の組成のものを用い、その表面の所定形状にパターン化した領域に第二層となるFe以外の異種金属を付着させ、最終的には、パターン化した所定領域のみにおいて高い{200}面集積度を有するFe系金属板(この金属板を、以下、製品金属板と記載する場合がある。)を得る。そのため、A3点以上の温度での保持時間などの違いによって製品金属板の形態が変化する。

【0030】

そこで、まず、図2、図3を用いて製品金属板の形態の違いを説明する。

製品金属板の形態

本発明では、α−γ変態系の組成のFe系金属よりなる金属板を母材金属板として用いる。α−γ変態系の組成のFe系金属としては、純鉄や低炭素鋼などのよく知られる鋼が該当する。図1を用いて説明したように、高度の歪みが蓄積された純鉄板などの母材金属板の少なくとも片面に、めっきなどの手段で、Fe以外の異種金属からなる第二層を所定形状にパターン化した領域に付着させておき、これを加熱処理する。異種金属としては、Feと合金化するとA3点以上の温度でもα-Fe単一相となるような金属元素(例えば、Al)を選択する。

【0031】

加熱処理の昇温過程で、鋼板の異種金属は母材金属板に拡散して行くと同時に、母材金属板は再結晶する。その結果、図1bのように、合金化された領域でのα−Fe相の{200}面集積度が高められた組織が形成される。更に昇温して、A3点以上に加熱する。すでに合金化されている領域ではγ変態しないα-Fe単相の組織となっているため、{100}結晶粒はそのまま保存される。また、合金化されていない領域があれば、その領域では結晶粒はγ-Feに変態する。この温度でさらに保持すると、異種金属の拡散が進行し、前述のように{200}面集積度が増加し、その結果として{222}面集積度は低下する(図2aの状態)。

【0032】

その後、合金化されていない領域が残った状態で、冷却すると、合金化していない領域では、γ-Fe相からα-Fe相への変態の際に、すでに{100}に配向したα-Fe粒となっている領域の結晶方位を引き継ぐかたちで変態し、{200}面集積度が増加し、α−Fe相の{200}面集積度が30%以上99%以下で、かつ、{222}面集積度が0.01%以上30%以下の集合組織を有する金属板が得られる(図2bの状態)。

【0033】

なお、{200}面集積度の値や母材金属板表面において所定形状にパターン化された領域の第二層の状態は、A3点以上の保持時間や保持温度により変化し、図2bでは、{100}に配向した粒組織が板中心までは到達せず、第二層も表面に残留した状態にあるが、図3に示すように、板中心まで{100}に配向した結晶粒組織とし、表面の第二層の全部を合金化することもできる。

【0034】

また、板厚全体が合金化されるまでA3点以上で保持された場合には、板厚中心部までα-Fe単相組織となり、{100}に配向した結晶粒組織が板厚中心に到達するまで保持し(図2cの状態)、その後に冷却して{100}に配向した結晶粒組織が板厚中心まで到達した集合組織を得る(図2dの状態)。

【0035】

これにより、異種金属が板全体に合金化され、α−Fe相の{200}面集積度が30%以上99%以下で、かつ、{222}面集積度が0.01%以上30%以下の集合組織を有する金属板が得られる。

【0036】

このように、本発明のFe系金属板は、所定形状にパターン化された領域に付着させた異種金属の拡散の度合い及び{100}に配向した結晶粒組織の形成の度合いによって、図2b、d及び図3に示す形態に分かれるが、いずれの形態であっても、Fe系金属板に拡散して合金化した異種金属が含有されている点、及び、板面に対するα−Fe相の{200}面集積度が30%以上99%以下、および、{222}面集積度が0.01%以上30%以下である点で共通している。

【0037】

このように本発明の{200}結晶方位が所定形状にパターン化された領域のFe系金属板を電磁気材料へ適用する場合、板面内の所定部位のみに磁束を優先的に通すことが可能になる。さらには、板厚方向においても板厚の所定厚みまでの部位のみに磁束を優先的に通すことが可能になる。

【0038】

所定の領域を{222}面の結晶方位に集積化した本発明の鋼板を実施するための形態に関しても、図1〜図3の説明において、{200}を{222}に置き換えるだけで、全く同様である。{222}面を高集積化させた本発明のFe系金属板を得るためには、圧下率30%以上95%以下で冷間圧延された母材金属板を用いることが好ましい。

圧下率が30%未満であると、熱処理工程後に得られる鋼板の{222}面集積度は低く、本発明の範囲には到達できないことがある。また、95%を超えても、それ以上の{222}面集積度の増加はないからである。

これにより、異種金属が板全体に合金化され、α−Fe相の{222}面集積度が60%以上99%以下で、かつ、{200}面集積度が0.01%以上15%以下の集合組織を有する金属板が得られる。

【0039】

以上本発明の基本的な構成について説明したが、さらに、本発明の個々の条件の限定理由及び本発明を実施するに当たり好ましい条件について説明する。

本発明の製品金属板は、前述のように、母材金属板に異種金属が合金化している。そのため、製品金属板における成分組成は、母材金属板の種類、母材金属と合金化させる異種金属の種類、及び合金化されている領域の割合によって異なるため、母材金属板、異種金属について説明する。

【0040】

母材金属板の種類

母材金属板には、A3点を有しα−γ変態系の成分を有するFe系金属を用いる。母材金属板に用いるFe系金属が、α−γ変態系の成分であれば、異種金属を板内に拡散合金化することによって、α-Fe単相系成分の領域を形成することができる。本発明は、原理的に、α−γ変態系の成分を有するFe系金属に適用可能であり、その全ての場合を、検証してその適用の可否を提示するのは不可能であるので、一般的な適用範囲について説明する。

【0041】

α−γ変態系成分の代表的なものとして、純鉄や普通鋼などの鋼が例示される。例えば、C:1ppm〜0.2%、残部Fe及び不可避不純物よりなる純鉄や鋼を基本とし、適宜、添加元素を含有させたものである。その他、C:0.1%以下、Si:0.1〜2.5%を基本成分とするα−γ変態系成分のケイ素鋼でもよい。また、その他の不純物としては、微量のMn、Ni、Cr、Al、Mo、W、V、Ti、Nb、B、Cu、Co、Zr、Y、Hf、La、Ce、N、O、P、Sなどが含まれる。

【0042】

異種金属の種類

α−γ変態系成分のFe系金属よりなる母材金属板の板面内において所定形状にパターン化した領域に、異種金属としてαフォーマー元素を付着させた場合、その元素が拡散して合金化した部位はα-Fe単相系の成分になり、その部位を板内の{200}面集積度を高める場合には{100}配向の芽として、あるいは、{222}面集積度を高める場合には{111}配向の芽として保存できる。また、特にAl、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ta、Ti、V、W、Znのαフォーマー元素が少なくとも1種であると、より高集積化が効率的に進行するようになる。しかし、異種金属としては、αフォーマー元素に限られるものではなく、Niなどの元素でも、αフォーマー元素を用いた場合ほど{200}面、あるいは、{222}面の高集積化はできないが、{200}面を高集積化させる場合には最終的な{200}面集積度を30%以上にすることができ、あるいは、{222}面を高集積化させる場合には最終的な{222}面集積度を30%以上にすることができる。

【0043】

α−Fe相の面集積度

本発明のFe系金属板を電磁気材料へ適用する場合、製品金属板の板面に対するα−Fe相の{200}面集積度は、30%以上、99%以下とする必要がある。この集積度が30%未満であると十分に高い磁束密度が得られなくなる。99%を超えても磁束密度は飽和し、製造も容易ではなくなる。望ましくは50%以上、95%以下である。

また、{222}面集積度は、0.01%以上、30%以下とする必要がある。0.01%未満であると磁束密度は飽和し、製造も容易ではなくなる。30%を超えると十分に高い磁束密度は得られなくなる。望ましくは0.01%以上15%以下である。

【0044】

本発明のFe系金属板を機械加工材料へ適用する場合、製品金属板の板面に対するα−Fe相の{222}面集積度は、60%以上、99%以下とする必要がある。この集積度が60%未満であると十分に高い機械加工性が得られなくなる。99%を超えても機械加工性は飽和し、製造も容易ではなくなる。望ましくは70%以上、95%以下である。

【0045】

また、{200}面集積度は、0.01%以上、15%以下とする必要がある。0.01%未満であると機械加工性は飽和し、製造も容易ではなくなる。15%を超えると十分に高い機械加工性は得られなくなる。望ましくは0.01%以上10%以下である。これらの{200}面集積度、あるいは、{222}面集積度の測定は、MoKα線によるX線回折で行うことができる。

詳細に述べると、各試料について、試料表面に対して平行なα−Fe結晶の11ある方位面({110}、{200}、{211}、{310}、{222}、{321}、{411}、{420}、{332}、{521}、{442})の積分強度を測定し、その測定値それぞれを、ランダム方位である試料の理論積分強度で除した後、{200}あるいは{222}強度の比率を百分率で求める。

【0046】

その際、例えば、{200}強度比率では、以下の式(I)で表される。

{200}面集積度=[{i(200)/I(200)}/Σ{i(hkl)/I(hkl)}]×100 ・・・ (I)

ただし、記号は以下のとおりである。

i(hkl): 測定した試料における{hkl}面の実測積分強度

I(hkl): ランダム方位をもつ試料における{hkl}面の理論積分強度

Σ: α−Fe結晶の11の方位面についての和

ここで、ランダム方位を持つ試料の積分強度は、試料を用意して実測して求めてもよい。

{222}面集積度も同様にして求めることができる。

【0047】

製品金属板の厚み

製品金属板の厚みは、10μm超、6mm以下が好ましい。電磁気材料へ適用する場合、厚みが10μm超であれば、積層させて磁心として使用する際に十分な占積率となり、高い磁束密度が得られるようになる。また、厚みが6mm以下であれば、{200}面集積度が高くなり、高い磁束密度が得られる。機械加工材料へ適用する場合、厚みが10μm超であれば、十分な強度が得られるようになる。また、厚みが6mm以下であれば、{222}面集積度が高くなり、高い機械加工性が得られる。

【0048】

第二層の状態

母材金属板上においてパターン化された所定の領域に皮膜として付着させた第二層は、加熱処理後、一部が残留して製品金属板を被覆した状態であってもよいし、第二層の異種金属を全て板内部に拡散させ、第二層が消滅した状態であってもよい。

例えば、電磁気材料へ適用する場合、表面の電気抵抗を高めて鉄損を向上させる目的で残留させる場合には、その厚みが0.01〜500μmの範囲になるようにするのが望ましい。0.01μm以上であると、破れなどの欠陥が生じにくく安定した鉄損特性が得られる。500μm以下であると、剥離などの欠陥が生じにくく安定した鉄損特性が得られる。また、機械加工部材へ適用する場合、表面からの割れを改善する目的で残留させる場合には、その厚みが0.01〜500μmの範囲になるようにするのが望ましい。0.01μm以上であると、破れなどの欠陥が生じにくく安定した加工性が得られる。500μm以下であると、剥離などの欠陥が生じにくく安定した加工性が得られる。

なお、残留させた場合でも、必要に応じて第二層を削除することもできる。

【0049】

次に、本発明の製品金属板の製造方法について説明する。

母材金属板

母材金属板として用いられるFe系金属の種類についてはすでに説明したので、ここでは製造上の要件を説明する。先ずは、{200}面が高集積化した金属板の製法上の要件を説明する。

【0050】

本発明では、パターン化された所定形状の領域に異種金属が付着した母材金属板を加熱処理して、異種金属を内部に拡散させて、母材成分と合金化させる。その加熱の昇温過程において、図1bの段階としてすでに説明したように、板内の{200}面集積度を高めるための芽となる{100}に配向した結晶粒を形成し、その後、その芽となるα-Fe結晶粒の結晶方位を引き継ぐ形で板内に変態を進行させる。

【0051】

本発明の1つの形態では、少なくとも異種金属の拡散領域に高度に歪みを蓄積された領域が存在する母材金属板を用いる。

これは、高い圧延率で冷間圧延して高度に歪みを蓄積した母材金属板を用いた場合、その昇温過程において{200}面集積度が著しく増加することを、本発明者らが見出したことに基づいている。

【0052】

高い{200}面集積度を得るためには、母材金属板に、転位密度で、1×1015m/m3以上1×1017m/m3以下であるような歪みが蓄積されているのが望ましい。

そのような歪みを与える方法としては、母材金属板を製造する際の冷間圧延を高い圧下率で実施する方法がある。圧下率としては高い方が望ましいが、特に、圧下率を97%超99.99%以下とするのがよい。

【0053】

また、歪みの蓄積範囲は、母材金属板の全体である必要は無く、異種金属を拡散させて合金化させる領域にあればよい。そのための方法として、母材金属板に、ショットブラスト処理を施す方法や冷間圧延とショットブラストを併用した処理を施す方法がある。冷間圧延とショットブラストを併用する場合は、冷間圧延の圧下率は50%以上99.99%未満で高い{200}面集積度が得られる。

【0054】

その他、冷間圧延によってせん断歪みを0.2以上付与する手段でもよい。また、せん断歪みの付与とショットブラスト処理を組み合わせた方法でもよい。その場合は、せん断歪は0.1以上でもよい。

せん断歪みは、圧延時に上下の圧延ロールをそれぞれ異なる速度で回転させる方法で与えることができる。その際、上下の圧延ロールの回転速度の差が大きくなるほどせん断歪みは大きくなる。せん断歪みの値は、ロール直径とロール速度の差とから計算で求められる。

【0055】

以上では、母材金属板の昇温時に{100}配向の芽となる組織を形成したが、本発明の別の形態として、表層部にあらかじめ{100}に配向した集合組織が形成されたFe系金属板を母材金属板として使用することもできる。そのような金属板は、上記のように高度の歪みを蓄積したFe系金属板を再結晶焼鈍することによって得ることができる。

【0056】

母材金属板の厚みは、製品金属板の厚みを10μm超、6mm以下とするために、10μm以上、5mm未満とするのが好ましい。

【0057】

次に、{222}面が高集積化した金属板の製法上の要件を説明する。

本発明では、パターン化された所定形状の領域に異種金属が付着した母材金属板を加熱処理して、異種金属を内部に拡散させて、母材成分と合金化させる。その加熱の昇温過程において、すでに説明したように、板内の{222}面集積度を高めるための芽となる{111}に配向した結晶粒を形成し、その後、その芽となるα-Fe結晶粒の結晶方位を引き継ぐ形で板内に変態を進行させる。

【0058】

本発明では、圧下率30%以上95%以下で冷間圧延された母材金属板を用いることが好ましい。機械加工材料へ適用する場合には、{222}高集積化領域が、Fe系金属板の板厚全体にわたって存在していることが好ましい。その場合でも冷間圧延によって歪みを蓄積させた範囲は、母材金属板の全体である必要は無く、異種金属を拡散させて合金化させる領域にあればよい。そのための方法として、母材金属板に、ショットブラスト処理を施す方法や冷間圧延とショットブラストを併用した処理を施す方法がある。冷間圧延とショットブラストを併用する場合は、冷間圧延の圧下率は10%以上95%未満で高い{222}面集積度が得られる。

【0059】

以上では、母材金属板の昇温時に{111}配向の芽となる組織を形成したが、本発明の別の形態として、表層部にあらかじめ{111}に配向した集合組織が形成されたFe系金属板を母材金属板として使用することもできる。

そのような金属板は、上記に示した歪導入手段によって歪を蓄積させたFe系金属板を再結晶焼鈍することによって得ることができる。

【0060】

母材金属板の厚みは、製品金属板の厚みを10μm超、6mm以下とするために、10μm以上、5mm未満とするのが好ましい。

【0061】

異種金属

母材金属板状の所定形状にパターン化された領域に第二層が形成されるが、この第二層を構成するFe以外の金属元素である異種金属の種類についてはすでに説明したので、ここでは製造上の要件を説明する。

【0062】

異種金属を第二層として層状で母材金属板に付着させる。付着させる方法としては、溶融めっきや電解めっきなどのめっき法、圧延クラッド法、PVDやCVDなどのドライプロセス、さらには粉末塗布など種々の方法が採用可能であるが、工業的に実施するために効率的に異種金属を付着させる方法としては、めっき法あるいは圧延クラッド法が適している。

【0063】

第二層の加熱前の厚みは、0.05μm以上、1000μm以下であることが望ましい。厚みが0.05μm未満では、{200}面を高集積化させる場合には十分な{200}面集積度が得られず、あるいは、{222}面を高集積化させる場合には十分な{222}面集積度を得ることができない。また、1000μm超であると、第二層を残留させる場合でもその厚みが必要以上に厚くなる。

【0064】

異種金属を拡散させる板厚部位は、金属板の板厚全体でもよいし、一部の部位でもよい。いずれの場合でも、すでに図2を用いて説明したように高い{200}面集積度、あるいは、高い{222}面集積度を得ることができる。

【0065】

異種金属を所定形状にパターン化させるためには、従来、公知の方法が使用可能である。例えば、異種金属を付着させないように、所定領域にマスクしたり、あるいは、付着させた異種金属をエッチングによって除去したりしてもよい。

【0066】

加熱拡散処理

・{200}面を高集積化させる場合

母材金属板を加熱拡散処理し、A3点に到達するまでに、異種金属が合金化された領域におけるα−Fe相の{200}面集積度を25%以上、50%以下とし、かつ、{222}面集積度を1%以上、40%以下とするのが好ましい。{200}面集積度が下限値を下回ったり、{222}面集積度が上限値を超えたりすると十分な磁束密度を持った鋼板を製造できない。また、{200}面集積度が上限値を超えたり、{222}面集積度が下限値を下回ると、製造した鋼板の磁束密度が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0067】

その後引き続き、A3点以上に加熱保持された後の合金化された領域におけるα−Fe相の{200}面集積度を更に向上させ、冷却後にその集積度を30%以上、99%以下とし、その結果として、{222}面集積度を0.01%以上%30%以下とする。{200}面集積度が下限値を下回ったり、{222}面集積度が上限値を超えたりすると十分な磁束密度を持った鋼板を製造できない。また、{200}面集積度が上限値を超えたり、{222}面集積度が下限値を下回ると製造した鋼板の磁束密度が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0068】

冷却開始時点で合金化していない領域が存在する場合、その領域のγ-Fe相が冷却過程においてα-Fe相に変態した際、その領域でのα−Fe相の{200}面集積度も、30%以上、99%以下とする。

【0069】

加熱拡散処理において、A3点まで昇温する昇温速度は、0.1℃/s以上500℃/s以下であるのが好ましい。この範囲の昇温速度において{200}面配向の芽が効率的に形成される。

昇温後の保持温度は、A3点以上1300℃以下とするのが好ましい。1300℃を超える温度で加熱しても効果が飽和する。また、加熱保持時間は、保持温度に到達後、直ちに冷却を開始してもよいし、360,000s(100h)以下の時間で保持して冷却を開始してもよい。この条件を満たすと、{200}面配向の芽の高集積化がより進行し、より確実に冷却後にα−Fe相の{200}面集積度を30%以上とすることができる。

保持後の冷却の際、冷却速度は0.1℃/s以上500℃/s以下が好ましい。この温度範囲で冷却すると、{200}面配向の芽の成長がより進行する。

【0070】

・{222}面を高集積化させる場合

母材金属板を加熱拡散処理し、A3点に到達するまでに、異種金属が合金化された領域におけるα−Fe相の{222}面集積度を55%以上、70%以下とし、かつ、{200}面集積度を1%以上、30%以下とするのが好ましい。{222}面集積度が下限値を下回ったり、{200}面集積度が上限値を超えたりすると十分な機械加工性を持った鋼板を製造できない。また、{222}面集積度が上限値を超えたり、{200}面集積度が下限値を下回ると製造した鋼板の機械加工性が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0071】

その後引き続き、A3点以上に加熱保持された後の合金化された領域におけるα−Fe相の{222}面集積度を更に向上させ、冷却後にその集積度を60%以上、99%以下とし、その結果として、{200}面集積度を0.01%以上%15%以下とする。{222}面集積度が下限値を下回ったり、{200}面集積度が上限値を超えたりすると十分な機械加工性を持った鋼板を製造できない。また、{222}面集積度が上限値を超えたり、{200}面集積度が下限値を下回ると製造した鋼板の機械加工性が飽和する傾向を示し、製造にも手間がかかるので好ましくない。

【0072】

冷却開始時点で合金化していない領域が存在する場合、その領域のγ-Fe相が冷却過程においてα-Fe相に変態した際、その領域でのα−Fe相の{222}面集積度も、60%以上、99%以下とする。

【0073】

加熱拡散処理において、A3点まで昇温する昇温速度は、0.1℃/s以上500℃/s以下であるのが好ましい。この範囲の昇温速度において{222}面配向の芽が効率的に形成される。

昇温後の保持温度は、A3点以上1300℃以下とするのが好ましい。1300℃を超える温度で加熱しても効果が飽和する。また、加熱保持時間は、保持温度に到達後、直ちに冷却を開始してもよいし、360,000s(100h)以下の時間で保持して冷却を開始してもよい。この条件を満たすと、{222}面配向の芽の高集積化がより進行し、より確実に冷却後にα−Fe相の{222}面集積度を60%以上とすることができる。

保持後の冷却の際、冷却速度は0.1℃/s以上500℃/s以下が好ましい。この温度範囲で冷却すると、{222}面配向の芽の成長がより進行する。

【0074】

本発明の方法に従って、母材金属板の表面に所定形状でパターン化した領域に異種金属を付着させた後、本発明の方法に従って、異種金属を拡散熱処理させた金属板では、異種金属が拡散した部位とそうでない部位の結晶組織が異なっていることが断面組織観察、などによって明瞭に観察できる。さらに、X線回折、あるいは、EBSD法などの、公知の手法を用いることによって、異種金属が拡散した領域の結晶方位を容易に測定することができる。

【実施例】

【0075】

以下、実施例により、本発明をさらに詳しく説明する。

(実施例1)

母材金属板には、0.002%C、0.011%Si、0.13%Mn、0.01%P、0.007%S、残部Feを主組成としたIF鋼を用いた。その組成のインゴットを溶製後、熱間圧延し、冷間圧延することによって、厚み500μmの冷延板を得た。その後、歪取り焼鈍を800℃で30min行った。この焼鈍板を150μmの厚みまで70%冷間圧延し、{222}面の高集積化領域がパタ−ニング化できるかどうか、の確認実験を行うための母材金属板とした。

【0076】

この母材金属板を20mm角に切り出し、図4(a)〜(c)に示すようにカプトンテ−プを使ってマスキング処理を行った。その際に表面と裏面のカプトンテ−プに位置を約200μm程度ずらして貼り付けた。この状態で、Alを片面5.3μmずつ両面に蒸着し、熱処理を行ってAlを金属板内に拡散させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。

【0077】

図5には、図4(c)の視野で観察した光学顕微鏡組織写真を示した。Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0078】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{222}、および、{200}の面集積度を前述のX線回折によって、板厚中央の1/2t位置で測定した。その結果、Alが付着した領域では、{222}面集積度=76%、かつ、{200}面集積度=0.9%であり。Alが付着していない領域では、{222}面集積度=24%、かつ、{200}面集積度=22%であった。

【0079】

以上から、本発明に従えば、Fe系金属板の所定の領域を{222}集合組織に集積化させることが可能になる。

【0080】

この図5に示した本発明の鋼板は、{222}高集積化領域では、深絞り性、などの加工性に優れる。隣接する非高集積化領域では、深絞り性は{222}高集積化領域には劣るものの、結晶粒径が細かいために強度に優れた領域となっている。この様な本発明の鋼板を加工する場合、例えば、{222}高集積化領域を円形状にパタ−ニングし、その円形部位を深絞り部位とすることによって、周囲の強度を維持したままで深絞り成形ができるようになる。

【0081】

実際に、図5に示した本発明の鋼板と同様に、直径100mmの鋼板の中心に直径60mmの領域にAlを5.3μm付着させた。ただし、表面と裏面の位置を一致させて両面に付着させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{222}、および、{200}の面集積度を前述のX線回折によって、板厚中央の1/2t位置で測定した。その結果、Alが付着した領域では、{222}面集積度=78%、かつ、{200}面集積度=0.9%であり。Alが付着していない領域では、{222}面集積度=23%、かつ、{200}面集積度=22%であった。

【0082】

この円形状の板を用いて内径が30mmのダイを使って深絞り成形を行った。パンチの押し込みは、直径が60mmの{222}高集積化領域がダイの流入口エッジまで到達した時点で終了した(絞り比2.0)。比較材として、Al付着しない鋼板を用いた。この比較材では、特定の結晶方位の集積化はなかった。

【0083】

深絞り試験の結果、本発明の鋼板ではフランジ付きのカップに成形することができた。このフランジ部位の強度は、カップ部位の強度の1.3倍であった。比較材では、深絞り中にカップ底部から亀裂が入り、絞り比2.0まで深絞りができなかった。

【0084】

(実施例2)

母材金属板には、真空溶解によってインゴットを溶製した後に、熱間圧延し、さらに冷間圧延することによって所定の厚みに加工した純鉄板を用いた。インゴットの組成は0.0001%C、0.0001%Si、0.0002%Al、および不可避的不純物を含む純鉄である。インゴットを75mmの厚みまで熱間圧延し、この厚みで歪取り焼鈍を800℃で30min行った。この焼鈍板を150μmの厚みまで99.8%冷間圧延し、{200}面の高集積化領域がパタ−ニング化できるかどうか、の確認実験を行うための母材金属板とした。

【0085】

この母材金属板を50mm角に2枚切り出し、実施例1と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態でAlを片面3μmずつ両面に蒸着し、熱処理を行った。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0086】

実施例1と同様に、金属板の断面組織を光学顕微鏡によって観察した結果、Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0087】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した。その結果、Alが付着した領域では、{200}面集積度=71%、かつ、{222}面集積度=0.3%であり。Alが付着していない領域では、{200}面集積度=14%、かつ、{222}面集積度=14%であった。

以上から、本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になる。

【0088】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を調べた。

図6に示した方向に周波数50Hz、最大印加磁場5000A/mの交流磁場を印加し、集合組織化した領域とそうでない領域の磁束密度を測定した。磁場の印加はSST(Single Sheet Tester)のヨークを用いて行った。図6に示した部位に被覆銅線を通す1mmの穴を開け検出コイルを10ターン巻いた。検出コイルに誘起される電圧Vは、検出コイルの巻き数をN、その断面積をSとした場合、V=−N(dφ/dt)=−NS(dB/dt)である。NおよびSを同一にした場合、電圧Vは磁束密度Bに比例するため、電圧の比較から磁束密度の比較が可能となる。ランダム方位での電圧を1として、{200}集合組織での電圧を相対比較した。

【0089】

結果を表1に示す。この結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0090】

【表1】

【0091】

(実施例3)

実施例2と同じ50mm角の母材金属板2枚に、同様に、それぞれ図7に点々を付した領域で示したパタ−ンに、Alを片面3.5μmずつ両面に蒸着した。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気は10-3Paレベルの真空である。1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0092】

実施例1と同様に、金属板の断面組織を光学顕微鏡によって観察した結果、Alを付着させた領域においては、図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、Alが付着していない領域では、結晶粒は等方的になっていた。このようにAlが付着した領域と付着していない領域は明瞭に区別することができた。

【0093】

熱処理後におけるAlが付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した。その結果、Alが付着した領域では、{200}面集積度=70%、かつ、{222}面集積度=0.4%であり。Alが付着していない領域では、{200}面集積度=13%、かつ、{222}面集積度=13%であった。

以上から、本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になる。

【0094】

このように本発明によって板の所定の部位を{200}集合組織にパターン化したFe系金属板の磁気特性を調べた。図7に示した方向に周波数50Hz、最大印加磁場5000A/mの交流磁場を印加し、集合組織化した領域(A、B)とそうでない領域(C、D)の磁束密度を比較した。磁場の印加はSST(Single Sheet Tester)のヨークを用いて行った。磁束密度の比較は、図7に示した部位に被覆銅線を通す1mmの穴を開け検出コイルを15回巻いて、実施例2と同様に求めた。4つの検出コイルの面積は同一である。検出コイルCを基準電圧にとり、他の検出コイルに誘起される電圧を相対比較した。

【0095】

結果を表2に示す。この結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。さらに、部位Aと部位Bの比較から、パターン形状によって磁束を集中させることができるようになることがわかる。

このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0096】

【表2】

【0097】

(実施例4)

Fe系母材金属板に、フェライト形成元素である種々の皮膜元素、Si、Sn、Ti、Ga、Ge,Mo、V、Cr、AsをFe以外の異種金属として付着させた場合の効果を調べた。

Fe系母材金属板には表3に示した6種類の成分系A〜Fを用いた。それぞれ真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、ショットブラスト処理と各種圧下率の冷間圧延をそれぞれ単独で、あるいは必要に応じて併用して実施した。得られた母材金属板の厚みは100μm〜700μmの範囲であった。

【0098】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ異種金属となる各種皮膜元素を、IP法、溶融めっき法、スパッタ法を用いて両面に両面合計で以下に示す厚みで付着させた。SiはIP法により33〜38μm、Snは溶融めっき法により17〜23μm、Tiはスパッタ法により8〜29μm、Gaは蒸着法により18μm、Geは蒸着法により11μm、Moではスパッタ法により8μm、Vはスパッタ法により6μm、Crはスパッタ法により5μm、Asは蒸着法により11μmであった。

【0099】

表4には、母材金属板の種類、皮膜元素の種類、および、熱処理条件を示した。熱処理雰囲気は10-3Paレベルの真空である。冷却時には、冷却速度が1℃/s以下の場合には真空中で炉出力制御によって温度制御を行なった。冷却速度が10℃/s以上の場合にはArガスを導入して、流量の調整によって冷却速度を制御した。

それぞれの条件で1枚は結晶方位、および、組織観察用、もう1枚は磁気測定用に用いた。

【0100】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果を表4に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になることがわかる。

【0101】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を実施例2と同様に調べた。結果を同じく表4に示した。また、Si皮膜については、実施例3と同様な皮膜パターンとした金属板も同様に評価した。

結果を表5に示した。これらの結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

(実施例5)

Fe系母材金属板に、異種金属であるAl、Sb、W、Zn、Al−Si合金、Sn−Zn合金を皮膜として付着させた場合の効果を調べた。Fe系母材金属板には表6に示した6種類の成分系G〜Lを用いた。それぞれ真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、引き続き冷間圧延を行い、それぞれ異なるせん断歪みを有する、厚みが10μm〜6000μmの母材金属板を製造した。一部の試料については、さらに実施例4と同様にショットブラスト処理を行った。せん断歪みは、圧延時に上下圧延ロールを異なる速度で回転させる方法で与えた。その際、回転速度の差を変えてせん断歪みを0.1〜0.8の間で変化させた。せん断歪みの値は、ロール直径とロール速度の差とから机上の計算で求めた値を用いた。

【0106】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ各種皮膜元素を片面当たり以下に示す厚みで両面に付着させた。AlはIP法により0.7μm、溶融めっき法により7〜68μm、クラッド法により205、410μm付着し、Sbはスパッタ法により6μm皮膜、Wはスパッタ法により2μm、Znは溶融めっき法により44μm、90%Al−10%Si合金は溶融めっき法により40μm、92%Sn−8%Zn合金は溶融めっき法により26μm付着した。

【0107】

表7には、母材金属板の種類、皮膜元素の種類、および、熱処理条件を示した。熱処理雰囲気は10-3Paレベルの真空である。ただし、Znの場合には、Arガス中で行った。

それぞれの条件で、1枚は結晶方位および組織の観察用、もう1枚は磁気測定用に用いた。

【0108】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

【0109】

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果をもまた表7に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{200}集合組織に集積化させることが可能になることがわかる。

【0110】

このように本発明によって板の半分を{200}集合組織にパターン化したFe系金属板の磁気特性を実施例2と同様に調べた。結果を同じく表7に示した。これらの結果からわかるように、同じ板においても{200}集積化領域ではランダム領域に比較して高い磁束密度が得られた。これは、{200}集積化領域においては、磁化容易軸である[100]方位がより多く含まれるため、この領域の透磁率が高くなっているためである。このように、本発明のFe系金属板を用いることによって、板内の磁束の流れ方を制御することができるようになる。

【0111】

【表6】

【0112】

【表7】

【0113】

(実施例6)

Fe系母材金属板には表3に示した成分系Aを用いた。真空溶解によって230mm厚のインゴットに溶製した後に、50mm厚まで1000℃で熱間圧延した。これらの熱延板から機械加工によって各種厚みの板材を切り出した後に、冷間圧延を行った。圧下率は80%である。得られた母材金属板の厚みは150μmであった。

【0114】

これらの母材金属板をそれぞれ50mm角に2枚切り出し、実施例2と同様に、それぞれカプトンテ−プを使ってマスキング処理を行った。その際に、50mm角の板の丁度半分をマスキングするようにカプトンテープを合わせ、かつ、表面と裏面のカプトンテ−プに位置が同じ位置になるように合わせた。この状態で各母材金属板へ、皮膜元素としてZnおよびSnをそれぞれ片面当たり4μm厚みで両面に付着させた。熱処理には赤外線ゴールドイメージ炉を用い、プログラム制御により10℃/minで1000℃まで昇温し、2h保定した後、炉冷した。熱処理雰囲気はArガスである。

【0115】

実施例1と同様に、各条件で作製した金属板の断面組織を光学顕微鏡によって観察した結果、どの条件においても図2(d)に示したように結晶粒が表面から柱状晶的に成長していた。一方、皮膜元素が付着していない領域では、結晶粒は等方的になっていた。このように皮膜元素が付着した領域と付着していない領域は明瞭に区別することができた。

【0116】

熱処理後における皮膜元素が付着した領域と付着していない領域のα-Fe相の{200}、および、{222}の面集積度を前述のX線回折によって測定した結果を表8に示した。これらの結果から本発明に従えば、Fe系金属板の所定の領域を{222}集合組織に集積化させることが可能になることがわかる。

【0117】

【表8】

【産業上の利用可能性】

【0118】

本発明のFe系金属板は、電磁気材料への適用、機械加工材料への適用、など、従来からは想定できなかった新しい各種用途への適用が考えられ、省エネルギー、生産性の向上、などの幅広い効果が期待できるものである。特に、ケイ素鋼板が使用されるような変圧器などの磁心等へ好適であり、これらの磁心の小型化やエネルギー損失低減に貢献できる。

【特許請求の範囲】

【請求項1】

少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、

該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする部分的に結晶方位が制御されたFe系金属板。

【請求項2】

少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、

該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分は合金化されたFe以外の金属元素を含有し、かつ、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする請求項1に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項3】

前記結晶面の集積化に関し、Fe系金属板の板面に対する前記α-Fe相の面集積度について、{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下であることを特徴とする請求項1または2に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項4】

前記Fe以外の金属元素が、フェライト形成元素のうち1種以上の元素であることを特徴とする請求項1〜3のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項5】

前記Fe以外の金属元素が、Al、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ti、V、W、Znのうち1種以上の元素であることを特徴とする請求項1〜3のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項6】

前記Fe系金属板の厚みが10μm超6mm以下であることを特徴とする請求項1〜5のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項1】

少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、

該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする部分的に結晶方位が制御されたFe系金属板。

【請求項2】

少なくとも1種以上のFe以外の金属元素を含有するFe系金属板であって、

該金属板の板面の一部が所定形状にパタ−ン化された領域を有し、前記領域部分は合金化されたFe以外の金属元素を含有し、かつ、前記領域部分におけるα−Fe相の結晶面が特定の方位に集積化していることを特徴とする請求項1に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項3】

前記結晶面の集積化に関し、Fe系金属板の板面に対する前記α-Fe相の面集積度について、{200}面集積度が30%以上99%以下および{222}面集積度が0.01%以上30%以下、あるいは、{200}面集積度が0.01%以上15%以下および{222}面集積度が60%以上99%以下であることを特徴とする請求項1または2に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項4】

前記Fe以外の金属元素が、フェライト形成元素のうち1種以上の元素であることを特徴とする請求項1〜3のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項5】

前記Fe以外の金属元素が、Al、Cr、Ga、Ge、Mo、Sb、Si、Sn、Ti、V、W、Znのうち1種以上の元素であることを特徴とする請求項1〜3のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【請求項6】

前記Fe系金属板の厚みが10μm超6mm以下であることを特徴とする請求項1〜5のいずれか1項に記載の部分的に結晶方位が制御されたFe系金属板。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【公開番号】特開2012−1769(P2012−1769A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138511(P2010−138511)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

[ Back to top ]