部分的電解めっき方法

【課題】Auめっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させてその凸部頂面部に選択的に電解めっきを施す方法において、凸部頂面部領域に、より集中してめっき層を形成できるようにする。

【解決手段】電解めっきを、従来よりも高い電流値のパルス電流、すなわち、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことにより、凸部頂面部2に電流を集中させることができ、凸部頂面部2にAuめっき層が優先的に形成される。

【解決手段】電解めっきを、従来よりも高い電流値のパルス電流、すなわち、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことにより、凸部頂面部2に電流を集中させることができ、凸部頂面部2にAuめっき層が優先的に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部分的電解めっき方法に関する。

【背景技術】

【0002】

金属材料の一部のみにめっきを施すことが求められる場合がある。一例として、燃料電池で用いられるセパレータが挙げられる。よく知られているように、燃料電池のセパレータには、発電雰囲気に対する耐食性および発電部位である膜電極接合体の電極層と接する部分における良好な導電性が求められる。しかし、現在、セパレータの基材として主に用いられているチタンやアルミニウムなどの材料は、表面に酸化膜を形成して導電性を阻害することから、通常、Auめっきが施される。その場合、良好な導電性を必要とする部分は、セパレータが電極層と接する部分のみであり、セパレータ全体にAuめっきを施すとAuの使用量が多くなりコストが高騰する。そのために、セパレータの電極層と接する部分、すなわち凸部の頂面部のみに、効果的にAuめっきを施すことが求められているが、満足できる部分めっき方法はいまだ開示されていない。

【0003】

部分めっき法として、特許文献1あるいは特許文献2には、めっき浴中に浸漬した保液部材にめっきをしようとする部材(被めっき部材)の凸部を接触させて当該基材の凸部頂面部に選択的に電解めっきを施す方法が記載されている。また、特許文献3には、フォーク状に形成されているコネクタ端子先端部分の、間隔を隔てて相対向しかつ微小面積を有するめっき対象部位にのみ所望のめっき厚さの貴金属めっきを施す方法として、めっき液を含浸した不織布製の保液材を前記間隔を通過させながら、通電の仕方としてパルス電流を流し、高電流密度を得るようにしたものが記載されている。

【0004】

【特許文献1】特開2003−55788号公報

【特許文献2】実開平04−118456号公報

【特許文献3】特公平01−49795号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

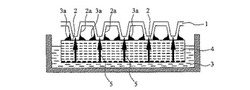

本発明者らは、図1に示すように、燃料電池のセパレータ基材1においてめっき処理を必要とする箇所、すなわち前記した凸部頂面部2のみにAuめっきを施すべく、前記特許文献1あるいは2に記載されるように、Auめっき浴3(陽極側)中に不織布のような保液部材4を浸漬し、該保液部材4の表面にセパレータ基材1(陰極側)の凸部頂面部2を接触させた状態で、通常の電解めっきの電流条件で電解めっき処理を行ったが、満足な結果が得られなかった。すなちわ、Auめっき層は、凸部頂面部2のみでなく、めっき不要部である凹溝内部2aにまで多く形成されており、Auの無駄を生じていた。この原因は、めっき液3の一部3aが、めっき不要部である凹溝内部2aにまで回り込むことにあると考えられたが、この回り込みを完全に回避するのは、装置的にきわめて困難であった。また、特許文献3に記載のように、通電をパルス電流を流すことにより行ったが、通常の電解めっきで使用されている電流密度範囲では、やはり満足な結果が得られなかった。

【0006】

従って、本発明は、めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させてその凸部頂面部に選択的に電解めっきを施す方法において、凸部以外の領域と比較して、凸部頂面部領域に、より集中してめっき層を形成できるようにして、より改良された部分めっき方法を開示することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記課題を解決すべくさらに多くの実験を行うことにより、通常のAuめっき浴を用いる電解めっき方法においては、通電方法として、通常よりも10倍程度以上高い電流密度を断続的に通電(パルス電流)することにより、図1に矢印5で模式的に示すように、凸部頂面部に電流を集中せることができ、図1に示すように、めっき液3の一部3aが、めっき不要部である凹溝内部2aにまで回り込むことがあっても、凸部頂面部に優先的にめっきを析出させることができることを知見した。

【0008】

本発明は上記の知見に基づいており、本発明による部分的電解めっき方法は、めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法であって、めっき浴はAuめっき浴であり、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことを特徴とする。

【0009】

後に示すように、本発明による部分的電解めっき方法を用いることにより、Auめっきを必要とする領域(すなわち凸部頂面部)のめっき厚さが、めっきを必要としない領域(凸部頂面部以外の領域)のめっき厚さよりも充分に厚くなっためっき部材が得られる。すなわち、必要な箇所に必要な厚さのAuめっき層を、より少ないAuの使用量で形成することが可能となり、コスト低減が可能となる。

【0010】

本発明において、保液部材は、絶縁性でありめっき液を含浸できる材料であれば任意の材料を用いることができる。例として、絶縁性のスポンジ、不織布、紙、吸水性プラスチックまたは吸水性セラミック等を挙げることができる。

【0011】

本発明において、被めっき部材は、めっき処理すべき凸部を有すること、および導電性材料であることを条件に任意の材料であってよい。例として、所要の凸部を備えた、チタン、アルミニウム、SUS、マグネシウム材などを挙げることができる。より具体的な例として、そのような金属材料からなる燃料電池のセパレータ基材が挙げられる。

【0012】

本発明において、具体的なめっき方法は、板状の電極上に前記保液部材を配し、その上に被めっき部材を置くバッチ式の処理態様でもよく、ローラ状の電極周面に前記保液部材を配し、その回転に同期して被めっき部材を保液部材とともに移動させる連続式な処理態様でもよい。

【0013】

なお、従来の電解めっき法では、付きまわり性を向上させるために比較的低い電流密度(注1に示すように、0.1〜5A/dm2)で電解を行っている。本発明では、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流という、従来の電解めっき法では使用することをおよそ想定しなかった高い電流密度の電流を用いることで、付きまわり性を逆に悪化させ、それにより前記凸部頂面部に電流を集中させることで、凸部頂面部への析出量を多くしている。

【0014】

本発明において、平均電流密度が5A/dm2未満の場合には、凸部頂面部への電流の集中程度が低く、凸部頂面部とそれ以外の部分でのめっき厚の差を大きくすることができない。また、平均電流密度が26A/dm2を越える場合には、焼け、析出効率の悪化が懸念される。また、平均電流密度5〜26A/dm2の電流を用いる場合でも、パルス電流でなく一定電流の場合には、凸部頂面部のめっき厚さと凸部頂面部以外のめっき厚さに有意な差が現れない。

【0015】

さらに、最大電流密度20〜260A/dm2のパルス電流を用いるのは、直流の高電流密度による場合に、凸部頂面部のめっき厚さと凸部頂面部以外のめっき厚さに有意な差が現れないとともに、Auイオンの供給、水素の拡散が間に合わず、黒色粉末状のAuが析出して剥離しやすく、品質が低下することによる。パルス電流を用いることにより、めっき厚さに有意な差が現れるとともに、休憩時間にイオン供給や水素拡散を促進し、高効率でめっきを行うことが可能となる。最大電流密度が20A/dm2未満のパルス電流を用いる場合には、凸部への電流集中が不充分であり、凸部頂面部とそれ以外の部分でのめっき厚さに有意な差が現れない。また、最大電流密度が260A/dm2を越えるパルス電流を用いる場合には、充分なイオン供給や水素拡散が得られず、黒色粉末状のAuが析出し剥離しやすく、品質が低下し、また、焼け等の外観不良が発生する。

[注1]従来の種々のAuめっき浴を用いて電解めっきを行う場合、電解時の電流密度は0.1〜5A/dm2程度であることは、次の表1に示す特許文献の記載内容から知ることができる。

【0016】

【表1】

【実施例】

【0017】

以下、実施例と比較例により本発明を説明する。

[実施例1]

図1に基づき説明したようにして電解めっきを行った。陰極側である被めっき部材1には、チタン薄板をプレス加工して凸部頂面部2を形成したものを用いた。保液部材4には絶縁性不織布を用いた。めっき浴3(陽極側)には、一般的な非シアン系Auめっき浴および従来知られたAu濃度を用いた。最大電流密度260A/dm2、平均電流密度26A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さ(nm)と、凸部頂面部2に近い凹溝内部2aに形成されたAuめっき厚さ(「凸部以外のAuめっき厚さ」という)(nm)を測定した。

【0018】

また、めっき処理後の被めっき材1における、前記凸部頂面部と凹部(凹溝部)底部の電子顕微鏡による写真を図2に示した。図2(a)の写真から分かるように、凸部(頂面部)には粒状にAuめっきが施されており、図2(b)の写真に示すように、凹部(底部)にはAuめっきはほとんど施されていない。

【0019】

[実施例2]

最大電流密度40A/dm2、平均電流密度5A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0020】

[実施例3]

最大電流密度75A/dm2、平均電流密度15A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0021】

[実施例4]

最大電流密度20A/dm2、平均電流密度5A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0022】

[比較例1]

平均電流密度26A/dm2の一定電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した

【0023】

[比較例2]

平均電流密度5A/dm2の一定電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した

【0024】

[測定結果]

比較例1における凸部頂面部2に形成されたAuめっき厚さを100として、実施例1,2,3,4と比較例1,2での測定しためっき厚さを表2に示した。なお、表2には、通電方法、平均電流密度、最大電流密度も同時に示した。

【0025】

【表2】

【0026】

[評価]

比較例1と実施例1とを比較すれば分かるように、平均電流密度が同じであっても、最大電流密度を高くしたパルス電流を用いることにより、実施例1の凸部頂面部Auめっき厚さは、比較例1の1.5倍に、実施例1の凸部以外のめっき厚さは、比較例1の約1/8.5まで薄くなっている。このことは、最大電流密度を高くしたパルス電流を用いることにより、凸部頂面部への電流の集中が起こり、より多くのAuイオンが凸部頂面部へ析出したことを示している。

【0027】

比較例2は従来の電解めっきに相当するものであり、平均電流密度が5A/dm2の一定電流を用いている。この場合には、比較例1と比較して、凸部頂面部めっき厚さおよび凸部以外のめっき厚さの双方において、約1/5程度の厚みのめっき厚さしか得られない。実施例2では、平均電流密度が比較例2と同じ5A/dm2であるが、最大電流密度が40A/dm2としたパルス電流を用いることにより、凸部頂面部めっき厚さが約1.8倍以上となっており、ここでも、パルス電流を用いることの有利さが示される。

【0028】

さらに、実施例1,2,3,4を比較すれば分かるように、平均電流密度および最大電流密度の大きさに比例して、凸部頂面部めっき厚さは次第に厚くなっており、従来の電解めっきで使用していた電流密度よりも大きな電流密度のパルス電流を用いることの有効性がここでも示される。

【0029】

[実施例5]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、純アルミニウム薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。純アルミニウム薄板をアルカリ系エッチング液に浸漬して酸化被膜を除去した後、アルカリ系亜鉛メッキ浴にて亜鉛置換めっきを施し、その上に、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度260A/dm2、平均電流密度26A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ130nm、凸部以外のAuめっき厚さ42nmであった。

【0030】

[実施例6]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、SUS316Lの薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。前記薄板をアルカリ脱脂、さらに酸化膜除去処理を行った後、その上に、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度220A/dm2、平均電流密度22A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ112nm、凸部以外のAuめっき厚さ17nmであった。

【0031】

[実施例7]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、マグネシウム薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。前記マグネシウム薄板を脱脂した後、亜鉛置換めっきを施し、その後、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度25A/dm2、平均電流密度5A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ82nm、凸部以外のAuめっき厚さ36nmであった。

【0032】

[考察]

実施例5,6,7からわかるように、本発明による部分的電解めっき方法は、被めっき部材として、実施例1〜4に示したチタンのみでなく、アルミニウム、SUS、マグネシウム材などのような他の金属材料においても、効果的に実施可能であることが示される。

【0033】

[実施例8]

実施例1で得られた被めっき部材と比較例1で得られた被めっき部材について、図3に示す方法で接触抵抗値を測定した。なお、図3において、1は被めっき部材、10は拡散層である導電性材料、11は非導電性加圧板である。被めっき部材1と導電性材料10間に1Aの電流を流した際の電圧値を読み取り、抵抗値に換算した。その結果、比較例1で得られた被めっき部材の抵抗値を100としたときに、実施例1で得られた被めっき部材の抵抗値は65であった。このことは、本発明の方法により製造された被めっき部材では、従来のものよりも凸部頂面部の接触抵抗が小さくなったことを示しており、本発明による方法で燃料電池のセパレータ基材における凸部のめっき処理を行うことによって、接触抵抗がより小さくなったセパレータが得られることがわかる。

【図面の簡単な説明】

【0034】

【図1】めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法を説明するための図。

【図2】実施例1での被めっき材における、凸部頂面部(図2(a))と凹部(凹溝部)底部(図2(b))の電子顕微鏡による写真。

【図3】接触抵抗の測定方法を説明するための図。

【符号の説明】

【0035】

1 被めっき部材(燃料電池のセパレータ基材)(陰極側)

2 凸部頂面部

2a 凹溝内部

3 Auめっき浴(陽極側)

3a 回り込んだめっき液

4 保液部材

5 凸部頂面部に集中する電流

【技術分野】

【0001】

本発明は、部分的電解めっき方法に関する。

【背景技術】

【0002】

金属材料の一部のみにめっきを施すことが求められる場合がある。一例として、燃料電池で用いられるセパレータが挙げられる。よく知られているように、燃料電池のセパレータには、発電雰囲気に対する耐食性および発電部位である膜電極接合体の電極層と接する部分における良好な導電性が求められる。しかし、現在、セパレータの基材として主に用いられているチタンやアルミニウムなどの材料は、表面に酸化膜を形成して導電性を阻害することから、通常、Auめっきが施される。その場合、良好な導電性を必要とする部分は、セパレータが電極層と接する部分のみであり、セパレータ全体にAuめっきを施すとAuの使用量が多くなりコストが高騰する。そのために、セパレータの電極層と接する部分、すなわち凸部の頂面部のみに、効果的にAuめっきを施すことが求められているが、満足できる部分めっき方法はいまだ開示されていない。

【0003】

部分めっき法として、特許文献1あるいは特許文献2には、めっき浴中に浸漬した保液部材にめっきをしようとする部材(被めっき部材)の凸部を接触させて当該基材の凸部頂面部に選択的に電解めっきを施す方法が記載されている。また、特許文献3には、フォーク状に形成されているコネクタ端子先端部分の、間隔を隔てて相対向しかつ微小面積を有するめっき対象部位にのみ所望のめっき厚さの貴金属めっきを施す方法として、めっき液を含浸した不織布製の保液材を前記間隔を通過させながら、通電の仕方としてパルス電流を流し、高電流密度を得るようにしたものが記載されている。

【0004】

【特許文献1】特開2003−55788号公報

【特許文献2】実開平04−118456号公報

【特許文献3】特公平01−49795号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らは、図1に示すように、燃料電池のセパレータ基材1においてめっき処理を必要とする箇所、すなわち前記した凸部頂面部2のみにAuめっきを施すべく、前記特許文献1あるいは2に記載されるように、Auめっき浴3(陽極側)中に不織布のような保液部材4を浸漬し、該保液部材4の表面にセパレータ基材1(陰極側)の凸部頂面部2を接触させた状態で、通常の電解めっきの電流条件で電解めっき処理を行ったが、満足な結果が得られなかった。すなちわ、Auめっき層は、凸部頂面部2のみでなく、めっき不要部である凹溝内部2aにまで多く形成されており、Auの無駄を生じていた。この原因は、めっき液3の一部3aが、めっき不要部である凹溝内部2aにまで回り込むことにあると考えられたが、この回り込みを完全に回避するのは、装置的にきわめて困難であった。また、特許文献3に記載のように、通電をパルス電流を流すことにより行ったが、通常の電解めっきで使用されている電流密度範囲では、やはり満足な結果が得られなかった。

【0006】

従って、本発明は、めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させてその凸部頂面部に選択的に電解めっきを施す方法において、凸部以外の領域と比較して、凸部頂面部領域に、より集中してめっき層を形成できるようにして、より改良された部分めっき方法を開示することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記課題を解決すべくさらに多くの実験を行うことにより、通常のAuめっき浴を用いる電解めっき方法においては、通電方法として、通常よりも10倍程度以上高い電流密度を断続的に通電(パルス電流)することにより、図1に矢印5で模式的に示すように、凸部頂面部に電流を集中せることができ、図1に示すように、めっき液3の一部3aが、めっき不要部である凹溝内部2aにまで回り込むことがあっても、凸部頂面部に優先的にめっきを析出させることができることを知見した。

【0008】

本発明は上記の知見に基づいており、本発明による部分的電解めっき方法は、めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法であって、めっき浴はAuめっき浴であり、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことを特徴とする。

【0009】

後に示すように、本発明による部分的電解めっき方法を用いることにより、Auめっきを必要とする領域(すなわち凸部頂面部)のめっき厚さが、めっきを必要としない領域(凸部頂面部以外の領域)のめっき厚さよりも充分に厚くなっためっき部材が得られる。すなわち、必要な箇所に必要な厚さのAuめっき層を、より少ないAuの使用量で形成することが可能となり、コスト低減が可能となる。

【0010】

本発明において、保液部材は、絶縁性でありめっき液を含浸できる材料であれば任意の材料を用いることができる。例として、絶縁性のスポンジ、不織布、紙、吸水性プラスチックまたは吸水性セラミック等を挙げることができる。

【0011】

本発明において、被めっき部材は、めっき処理すべき凸部を有すること、および導電性材料であることを条件に任意の材料であってよい。例として、所要の凸部を備えた、チタン、アルミニウム、SUS、マグネシウム材などを挙げることができる。より具体的な例として、そのような金属材料からなる燃料電池のセパレータ基材が挙げられる。

【0012】

本発明において、具体的なめっき方法は、板状の電極上に前記保液部材を配し、その上に被めっき部材を置くバッチ式の処理態様でもよく、ローラ状の電極周面に前記保液部材を配し、その回転に同期して被めっき部材を保液部材とともに移動させる連続式な処理態様でもよい。

【0013】

なお、従来の電解めっき法では、付きまわり性を向上させるために比較的低い電流密度(注1に示すように、0.1〜5A/dm2)で電解を行っている。本発明では、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流という、従来の電解めっき法では使用することをおよそ想定しなかった高い電流密度の電流を用いることで、付きまわり性を逆に悪化させ、それにより前記凸部頂面部に電流を集中させることで、凸部頂面部への析出量を多くしている。

【0014】

本発明において、平均電流密度が5A/dm2未満の場合には、凸部頂面部への電流の集中程度が低く、凸部頂面部とそれ以外の部分でのめっき厚の差を大きくすることができない。また、平均電流密度が26A/dm2を越える場合には、焼け、析出効率の悪化が懸念される。また、平均電流密度5〜26A/dm2の電流を用いる場合でも、パルス電流でなく一定電流の場合には、凸部頂面部のめっき厚さと凸部頂面部以外のめっき厚さに有意な差が現れない。

【0015】

さらに、最大電流密度20〜260A/dm2のパルス電流を用いるのは、直流の高電流密度による場合に、凸部頂面部のめっき厚さと凸部頂面部以外のめっき厚さに有意な差が現れないとともに、Auイオンの供給、水素の拡散が間に合わず、黒色粉末状のAuが析出して剥離しやすく、品質が低下することによる。パルス電流を用いることにより、めっき厚さに有意な差が現れるとともに、休憩時間にイオン供給や水素拡散を促進し、高効率でめっきを行うことが可能となる。最大電流密度が20A/dm2未満のパルス電流を用いる場合には、凸部への電流集中が不充分であり、凸部頂面部とそれ以外の部分でのめっき厚さに有意な差が現れない。また、最大電流密度が260A/dm2を越えるパルス電流を用いる場合には、充分なイオン供給や水素拡散が得られず、黒色粉末状のAuが析出し剥離しやすく、品質が低下し、また、焼け等の外観不良が発生する。

[注1]従来の種々のAuめっき浴を用いて電解めっきを行う場合、電解時の電流密度は0.1〜5A/dm2程度であることは、次の表1に示す特許文献の記載内容から知ることができる。

【0016】

【表1】

【実施例】

【0017】

以下、実施例と比較例により本発明を説明する。

[実施例1]

図1に基づき説明したようにして電解めっきを行った。陰極側である被めっき部材1には、チタン薄板をプレス加工して凸部頂面部2を形成したものを用いた。保液部材4には絶縁性不織布を用いた。めっき浴3(陽極側)には、一般的な非シアン系Auめっき浴および従来知られたAu濃度を用いた。最大電流密度260A/dm2、平均電流密度26A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さ(nm)と、凸部頂面部2に近い凹溝内部2aに形成されたAuめっき厚さ(「凸部以外のAuめっき厚さ」という)(nm)を測定した。

【0018】

また、めっき処理後の被めっき材1における、前記凸部頂面部と凹部(凹溝部)底部の電子顕微鏡による写真を図2に示した。図2(a)の写真から分かるように、凸部(頂面部)には粒状にAuめっきが施されており、図2(b)の写真に示すように、凹部(底部)にはAuめっきはほとんど施されていない。

【0019】

[実施例2]

最大電流密度40A/dm2、平均電流密度5A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0020】

[実施例3]

最大電流密度75A/dm2、平均電流密度15A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0021】

[実施例4]

最大電流密度20A/dm2、平均電流密度5A/dm2のパルス電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した。

【0022】

[比較例1]

平均電流密度26A/dm2の一定電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した

【0023】

[比較例2]

平均電流密度5A/dm2の一定電流を用いた以外は実施例1と同じ条件で被めっき部材1に対する部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定した

【0024】

[測定結果]

比較例1における凸部頂面部2に形成されたAuめっき厚さを100として、実施例1,2,3,4と比較例1,2での測定しためっき厚さを表2に示した。なお、表2には、通電方法、平均電流密度、最大電流密度も同時に示した。

【0025】

【表2】

【0026】

[評価]

比較例1と実施例1とを比較すれば分かるように、平均電流密度が同じであっても、最大電流密度を高くしたパルス電流を用いることにより、実施例1の凸部頂面部Auめっき厚さは、比較例1の1.5倍に、実施例1の凸部以外のめっき厚さは、比較例1の約1/8.5まで薄くなっている。このことは、最大電流密度を高くしたパルス電流を用いることにより、凸部頂面部への電流の集中が起こり、より多くのAuイオンが凸部頂面部へ析出したことを示している。

【0027】

比較例2は従来の電解めっきに相当するものであり、平均電流密度が5A/dm2の一定電流を用いている。この場合には、比較例1と比較して、凸部頂面部めっき厚さおよび凸部以外のめっき厚さの双方において、約1/5程度の厚みのめっき厚さしか得られない。実施例2では、平均電流密度が比較例2と同じ5A/dm2であるが、最大電流密度が40A/dm2としたパルス電流を用いることにより、凸部頂面部めっき厚さが約1.8倍以上となっており、ここでも、パルス電流を用いることの有利さが示される。

【0028】

さらに、実施例1,2,3,4を比較すれば分かるように、平均電流密度および最大電流密度の大きさに比例して、凸部頂面部めっき厚さは次第に厚くなっており、従来の電解めっきで使用していた電流密度よりも大きな電流密度のパルス電流を用いることの有効性がここでも示される。

【0029】

[実施例5]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、純アルミニウム薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。純アルミニウム薄板をアルカリ系エッチング液に浸漬して酸化被膜を除去した後、アルカリ系亜鉛メッキ浴にて亜鉛置換めっきを施し、その上に、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度260A/dm2、平均電流密度26A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ130nm、凸部以外のAuめっき厚さ42nmであった。

【0030】

[実施例6]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、SUS316Lの薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。前記薄板をアルカリ脱脂、さらに酸化膜除去処理を行った後、その上に、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度220A/dm2、平均電流密度22A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ112nm、凸部以外のAuめっき厚さ17nmであった。

【0031】

[実施例7]

図1に基づき説明したようにして電解めっきを行った。但し、被めっき部材1には、マグネシウム薄板をプレス加工して凸部頂面部2を形成した燃料電池用セパレータを用いた。保液部材4には絶縁性不織布を用いた。前記マグネシウム薄板を脱脂した後、亜鉛置換めっきを施し、その後、従来知られたAu濃度である一般的なシアン系Auめっき浴にてAuめっきを行った。めっきは、最大電流密度25A/dm2、平均電流密度5A/dm2のパルス電流を用いて、部分的電解めっきを行い、凸部頂面部2に形成されたAuめっき厚さと、凸部以外のAuめっき厚さを測定したところ、凸部頂面部のAuめっき厚さ82nm、凸部以外のAuめっき厚さ36nmであった。

【0032】

[考察]

実施例5,6,7からわかるように、本発明による部分的電解めっき方法は、被めっき部材として、実施例1〜4に示したチタンのみでなく、アルミニウム、SUS、マグネシウム材などのような他の金属材料においても、効果的に実施可能であることが示される。

【0033】

[実施例8]

実施例1で得られた被めっき部材と比較例1で得られた被めっき部材について、図3に示す方法で接触抵抗値を測定した。なお、図3において、1は被めっき部材、10は拡散層である導電性材料、11は非導電性加圧板である。被めっき部材1と導電性材料10間に1Aの電流を流した際の電圧値を読み取り、抵抗値に換算した。その結果、比較例1で得られた被めっき部材の抵抗値を100としたときに、実施例1で得られた被めっき部材の抵抗値は65であった。このことは、本発明の方法により製造された被めっき部材では、従来のものよりも凸部頂面部の接触抵抗が小さくなったことを示しており、本発明による方法で燃料電池のセパレータ基材における凸部のめっき処理を行うことによって、接触抵抗がより小さくなったセパレータが得られることがわかる。

【図面の簡単な説明】

【0034】

【図1】めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法を説明するための図。

【図2】実施例1での被めっき材における、凸部頂面部(図2(a))と凹部(凹溝部)底部(図2(b))の電子顕微鏡による写真。

【図3】接触抵抗の測定方法を説明するための図。

【符号の説明】

【0035】

1 被めっき部材(燃料電池のセパレータ基材)(陰極側)

2 凸部頂面部

2a 凹溝内部

3 Auめっき浴(陽極側)

3a 回り込んだめっき液

4 保液部材

5 凸部頂面部に集中する電流

【特許請求の範囲】

【請求項1】

めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法であって、

めっき浴はAuめっき浴であり、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことを特徴とする部分的電解めっき方法。

【請求項2】

保液部材として、絶縁性のスポンジ、不織布、紙、吸水性プラスチックまたは吸水性セラミックのいずれかを用いることを特徴とする請求項1に記載の部分的電解めっき方法。

【請求項3】

被めっき部材として、燃料電池のセパレータ基材を用いることを特徴とする請求項1または2に記載の部分的電解めっき方法。

【請求項1】

めっき浴中に浸漬した保液部材に被めっき部材の凸部を接触させて当該凸部の頂面部に選択的に電解めっきを施す方法であって、

めっき浴はAuめっき浴であり、最大電流密度20〜260A/dm2、平均電流密度5〜26A/dm2のパルス電流を用いて行うことを特徴とする部分的電解めっき方法。

【請求項2】

保液部材として、絶縁性のスポンジ、不織布、紙、吸水性プラスチックまたは吸水性セラミックのいずれかを用いることを特徴とする請求項1に記載の部分的電解めっき方法。

【請求項3】

被めっき部材として、燃料電池のセパレータ基材を用いることを特徴とする請求項1または2に記載の部分的電解めっき方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−77464(P2010−77464A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−244429(P2008−244429)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]