部品の寿命予測方法、その装置及び寿命予測プログラム

【課題】 使用頻度が変化しても、より正確に部品の寿命を予測する方法を提供する・

【解決手段】 寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算し、得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させ、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出し、前記記憶部から読み出した前記状態量のうち、隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求め、前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を寿命到来予測日とする。

【解決手段】 寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算し、得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させ、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出し、前記記憶部から読み出した前記状態量のうち、隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求め、前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を寿命到来予測日とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車等の車両のブレーキパッドやファンベルト等の部品について、車両の使用状況から前記部品の寿命予測を行う方法、その装置及び前記方法における各ステップをコンピュータに実行させるための寿命予測プログラムに関する。

【背景技術】

【0002】

発電所のガスタービンやエレベータ、車両等の装置において、当該装置を構成する部品の寿命の予測を正確に行おうとする試みが、古くから種々なされ、提案されている(特許文献1〜3参照)。

【特許文献1】特開昭60−67837号公報

【特許文献2】特開平6−163084号公報

【特許文献3】特開平10−167027号公報

【0003】

特許文献1には、構造部材の固有の特性とその変化を表す材料状態量を計測し、これに基づいて材料特性を算出し、この算出値をもとに構造部材が使われている機器の運転履歴に応じて構造部材の損傷量を算出し、許容値と比較することで支障なくしようできる期間を予知診断できるようにした構造部材の損傷診断方法が開示されている。

特許文献2は、電動車両用蓄電池の残存寿命測定方法にかかるもので、電動車両の走行回数と放電開放電圧との関係とから、蓄電池が寿命に達する走行回数を推定し、現在の走行回数と推定された前記走行回数とから残存走行回数を求める方法が開示されている。

【0004】

特許文献3には、所定の自動車部品の寿命がいつ到来するかを予測するに当たり、所定期間内の車両の平均走行距離や自動車部品の平均消耗度と、予め走行距離や消耗度に換算された自動車部品の寿命と、現在の走行距離や消耗度とから、前記平均走行距離又は消耗度の割合で車両が使用されたときに、いつ、当該部品の寿命が到来するのかを予測する方法が開示されている。

このように、これら特許文献に記載の技術は、部品(構造部材)ごとに使用にともなう変化量を計測し、運転履歴に応じて当該部品の消耗度(損傷度)を割り出し、許容値(寿命)と比較することで寿命の到来を予測する点で共通する。

【0005】

しかし、上記文献に記載の技術では、例えば、平均消耗度(損傷率)に基づくものにおいては、装置の使用頻度があまり変化しない場合には比較的正確に寿命を予測することができるものの、使用頻度が季節等に応じて大きく変化すると、予測された寿命到来日と実際の寿命到来日との間に大きなずれが生じるという問題がある。そのため、一時的に使用頻度が高くなって、予測された寿命到来日よりも前に実際の部品寿命が到来すると、装置が正常に機能しなくなり、企業や個人の活動に支障をきたすというおそれがある。一方、一時的に使用頻度が低くなって、実際の寿命が十分に残存しているにもかかわらず、予測に基づいて早期に当該部品の交換をすると、装置の運転コストが高くなるという問題がある。

【0006】

また、特許文献2に記載の技術のように、最小二乗法や回帰式を利用した予測方法も提案されている。この方法によれば、装置の使用頻度をある程度考慮して残存寿命の予測を行うことが可能になるが、最小二乗法や回帰式を用いる方法は、定期的又は不定期的に収集した多数のデータが必要になるという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点にかんがみてなされたもので、測定の回数が少なくても寿命到来日をより正確に予測することが可能で、かつ、装置の使用頻度が大きく変化しても、当該使用頻度の変化に応じて寿命到来日の予測を修正しつつ、可能な限り実際の寿命に近い寿命到来日の予測を可能にする部品の寿命予測方法、その装置及び寿命予測プログラムの提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の発明者が種々検討を行った結果、今回測定に近い二つの測定点における日付と消耗度に関する状態量の中間点をとり、この中間点と今回測定点の日付及び状態量とを結ぶ直線と、当該部品の設計上の寿命を示す直線との交点から寿命到来日を予測することで、使用頻度が変化しても実際の寿命に近似した寿命予測を行えることに想到した。

【0009】

具体的には、請求項1に記載するように、所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、この日付を基準として寿命到来予測日を決定するステップとを有する方法としてある。

【0010】

この方法によれば、予め決定された部品の寿命(例えば設計上の寿命)は、例えば車両の場合には、走行距離等に換算した寿命データとして、記憶部に記憶される。また、部品の消耗度は、測定を行うたびに一定の状態量として記憶部に記憶されるが、このとき、測定を行った日付も前記状態量とともに記憶部に記憶される。なお、同一部品について、状態量の単位と寿命値の単位とは一致させておくのがよい。

所定の部品について寿命予測を行う際には、例えば、図4(a)に示すように、横軸に日付、縦軸に消耗度(状態量)が設定されたグラフ上に、過去の測定点の日付と消耗度とを座標とする点をプロットする。そして、今回測定より以前の測定点であって、隣り合う二つの測定点の日付及び消耗度の中間点と、今回の測定点とを直線で結ぶ。さらに、寿命データに対応する線を前記グラフ上に引き、両直線が交叉する位置を求める。得られた日付が、寿命到来予測の基準となる日である。得られた日付をそのまま寿命到来予測日としてもよいし、得られた日付から、例えば、利用者から得た今後の装置の使用頻度に関する情報に基づいて、一定の修正を加えた日付を寿命到来予測日としてもよい。また、得られた寿命到来予測日の前後に一定の期間(例えば前後五日)を加えて、この期間内に寿命が到来すると予測するようにしてもよい。

【0011】

この方法によれば、直近の装置の使用頻度に応じて、グラフの直線の傾きが敏感に変化するので、実際の寿命到来日により近い予測結果を得ることができる。しかも、三つの測定点で正確に寿命到来日を正確に予測できるという利点もある。

前記した三つの測定点としては、今回測定点と、今回測定点に直近する前回測定点及び前々回測定点とするとよい。この場合の中間点は、前回測定点と前々回測定点の日付の中間点及び状態量の中間点から得る。

【0012】

請求項3に記載の発明は、請求項1又は2に記載の寿命予測方法において前記寿命到来予測日が経時的に複数得られた場合に、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定するステップと、前記装置の利用者から入手した前記装置の今後の使用頻度に関する情報を入力するステップと、入力された前記今後の使用頻度に関する情報から前記期間内で最適な寿命到来予測日又は期間を選択するステップとを有する方法である。

【0013】

今後の装置の使用頻度は、装置利用者が最もよく知っているはずである。そこで、この方法では、複数回の寿命予測で得られた期間内で、装置利用者から入手した今後の使用頻度に関する情報を加味することにより、より正確な寿命予測を行おうとするものである。

例えば、今後は使用頻度が高くなるという装置利用者からの情報が得られた場合には、当該期間内で早めの寿命到来予測日を決定し、使用頻度が低くなるとの情報を得た場合には、当該期間内で遅めの寿命到来予測日を決定する。

【0014】

間もなく寿命が到来するという予告は、寿命予測を行うたび、又は所定の部品について寿命到来予測日から一定期間手前になったときに、利用者に対して行うようにしてもよいが、多数の部品についていちいち利用者に連絡する煩わしさを避けるために、寿命到来予測日の近い複数の部品について、同時に利用者に連絡するようにするとよい。

【0015】

例えば、請求項4に記載するように、前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知するようにするとよい。

このようにすることで、例えば、予め月初めに一回報告を行うように設定しておくことで、月初めに月内に寿命到来が予測されている一つ又は複数の部品をリストアップし、近日中に点検,整備又は交換を行う必要がある部品を利用者に定期的に報告することができる。

また、例えば、利用者の求めに応じて、所定の期間内又は期日までに寿命の到来が予測されている部品をリストアップし、前記利用者に報告することが可能になる。

【0016】

車両の場合には、走行距離から部品の状態量を概算することができる。そこで、請求項5に記載の発明は、前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定したときにおける車両の積算走行距離から求める方法としてある。

【0017】

上記方法を実現するための装置は、請求項6に記載するように、所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを数値化する状態量変換手段と、前記部品の測定を行った日付を入力する日付入力手段と、数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段とを有する構成とするとよい。

【0018】

また、この場合、請求項7に記載するように、上記の寿命予測装置において、前記寿命到来予測日が経時的に複数得られた場合に、前記寿命予測手段は、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定し、前記装置の利用者から入手した前記装置の使用頻度に関する情報に基づいて前記期間内で最適な寿命到来予測日を選択するように構成してもよい。

【0019】

請求項1〜5に記載の予測方法の各ステップをコンピュータに実行させるための寿命予測プログラムは、寿命予測プログラムを記録した、FD等の磁気記録媒体、CD−ROMやDVD−ROM等の光記録媒体、半導体メモリ等の記録媒体から、前記寿命予測プログラムを請求項6又は請求項7に記載の寿命予測装置の制御部に読み込むことで実行が可能になる。

【発明の効果】

【0020】

本発明によれば、少ない測定点に基づいて寿命到来日をより正確に予測することが可能である。また、装置の使用頻度が大きく変化しても、最近の使用頻度に重点を置いて寿命到来日の予測を修正するので、可能な限り実際の寿命に近い寿命到来日の予測が可能になる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な一実施形態を、図面を参照しながら詳細に説明する。なお、以下の説明では、寿命予測の対象となる部品は車両の部品であるとして説明するが、本発明は、寿命予測が必要な部品であれば、車両の部品に限らず、あらゆる装置の部品に適用が可能である。

まず、本発明の寿命予測装置について、図1及び図2を参照しながら説明する。

図1は、本発明の寿命予測装置の一実施形態にかかり、その構成を説明するブロック図である。

【0022】

寿命予測装置1は、寿命予測の対象となる部品について、測定結果や日付、部品の設計寿命等を入力する入力手段としてのキーボード2と、キーボード2から入力された前記測定結果に基づき、当該部品の消耗度を計算する消耗度計算部4と、この消耗度計算部4によって求められた消耗度を、測定の日付及び部品名と関連付けた一連のデータとしてデータベース9に記憶させる入出力部5と、データベース9に記憶された内容を読み出して、所定の計算式から部品の寿命到来予測日を求める寿命到来予測計算部6と、予測された寿命到来日を印刷するプリンタ7及び表示するディスプレイ8とを有している。

さらに、この実施形態の予測装置は、利用者の携帯電話等に、利用者が所有する装置の所定の部品について間もなく寿命が到来することを予告する情報を送信し、当該利用者に部品の交換を促す送信部10を有している。

【0023】

部品の設計寿命や消耗度は、車両の走行距離や肉厚等で表すことができる。例えば、部品がブレーキパッドである場合は、ブレーキパッドの肉厚やブレーキパッドに形成された溝の深さにより、設計寿命及び消耗度を表すことができる。

例えば、ブレーキパッドの初期肉厚が10mmで、肉厚が5mmになったときに設計上の使用限界(寿命)が到来するとした場合において、前回測定点から今回測定までに肉厚が10mmから8mmまで減少した場合には、消耗度は、

2/5×100=40%と計算することができる。

【0024】

また、例えば、部品がファンベルトやエンジンオイルである場合は、車両の走行距離から、設計寿命及び消耗度を表すことができる。

例えば、5000km走行するごとにエンジンオイルを交換する必要がある場合において、前回測定点から今回測定における走行距離が1000kmであるときは、消耗度は1000/5000×100=20%と計算することができる。

このように、寿命予測を行う対象となる部品のそれぞれについて、消耗度を算出するためのパラメータや設計寿命,計算式を、予めデータベース9に記憶させておく。

【0025】

図2は、データベース9に登録される内容の一例を管理テーブルとして表したものである。

図示するように、データベース9には、車両の登録情報(ナンバープレートの番号、車種、年式等)、当該車両を利用する利用者に関する情報(住所、氏名、連絡先等)、当該車両に含まれる寿命予測の対象となる部品(符号A,B・・・で示す)の名称、当該部品ごとの測定の履歴(測定の日付、測定記録、消耗度等)、各部品の設計上の寿命、測定を行ったときの総走行距離、図1の寿命予測装置の寿命到来日予測計算部6によって算出された寿命到来予測日等が互いに関連つけて記憶される。

今回測定で所定の部品(例えば部品A)について測定が行われ、当該部品Aについて消耗度や寿命到来日の予測が計算されると、今回測定の結果が管理テーブルに追加される。

【0026】

次に。図3及び図4を参照しながら、上記構成の予測装置の作用及び本発明の予測方法の一例を説明する。

図3は、本発明の寿命予測方法の一実施形態にかかり、寿命予測の手順を説明するフローチャートである。

車両の利用者がガソリンスタンドや整備工場等に車両を持ち込み、車両の点検を依頼すると、当該ガソリンスタンドや整備工場では、当該車両を特定するための情報、例えば、ナンバープレートの番号をキーボード2を使って入力し(ステップS1)、データベース9から当該車両の管理テーブル(図2参照)を呼び出す。

【0027】

次いで、寿命予測の対象となる部品の各々について測定を行う(ステップS1)。この測定は、例えば部品がブレーキパッドである場合には残肉厚を測定することで、また、エンジンオイルである場合には総走行距離を記録することで行う。そして、この測定結果を、キーボード2を使って寿命予測装置1に入力する(ステップS2)。

オペレータが部品の各々についての測定結果を入力すると、この測定結果は入出力部5によって消耗度計算部4に送信され、入力された部品の消耗度が計算される(ステップS3)。

消耗度計算部4で得られた各部品の消耗度は、日付及び部品名とともにデータベース9に送信され、図2の管理テーブルに記録される(ステップS4)。

【0028】

次いで、所定の部品について寿命到来日の予測を行うか否かを判断する(ステップS5)。この判断は、例えば、消耗度計算部4で求められた所定の部品の消耗度が一定値を越えたときに、寿命予測を行うと判断するようにしてもよいし、予め設定された期間又は日付に基づいて、寿命予測を行うか否かを判断するようにしてもよい。

所定の部品についての寿命到来予測日の計算は、図2の管理テーブルから、今回測定の日付、今回測定に直近の二つの測定点の日付、これら三つの測定点において計算された三つの消耗度を読み出し(ステップS6)、後述する計算式の変数にこれらを代入することで求める(ステップS7)。

【0029】

このようにして得られた所定の部品についての寿命到来予測日は、データベース9の管理テーブルに記録され(ステップS8)、また、必要に応じてプリンタ7等により出力される(ステップS9)。

さらに、管理テーブルの利用者情報に基づき、送信部10から利用者の携帯電話に所定の部品の部品名と寿命到来予測日とを送信し、利用者に当該部品について寿命到来が間近であることを予告して、部品交換を促すようにしてもよい、

【0030】

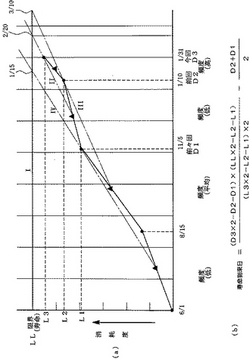

図4(a)は、本発明の寿命到来日の予測を行うための原理を説明するグラフ、図4(b)は、寿命到来予測日を計算するための計算式である。

図4(a)のグラフでは、縦軸に部品の消耗度、横軸に当該部品の測定を行った日付をとっている。

まず、測定を行った日付ごとに、グラフ上に部品の消耗度をプロットする。図4(a)のグラフでは、黒色の丸印が各測定点の消耗度を表している。また、当該部品の設計寿命を表す線Iを、図4(a)のグラフ中に書き入れる。

【0031】

次いで、経時的に隣合う二つの測定点である前回測定点の消耗度及び前々回測定点の消耗度を結ぶ直線の間に、中間点をとる。図4(a)のグラフでは、黒色の三角印が中間点を示している。

そして、この中間点と、今回測定における消耗度とを直線(符号IIで示す)で結び、さらにこの直線IIを延長して、設計寿命を表す線Iとの交点を求める。

直線Iと直線IIとの交叉する点の日付(図示の例では2月20日)が、今回測定において得られた最新の寿命到来予測日である。

【0032】

図4(b)は、寿命到来予測日を求めるための計算式である。この式において、変数D1は前々回の測定点の日付、変数D2は前回の測定点「の日付、変数D3は今回測定の日付、変数L1は前々回測定点の消耗度、変数L2は前回測定点の消耗度、変数L3は今回測定の消耗度、変数LLは設計寿命を示している。

そして、上記の各変数D1,D2,D3,L1,L2,L3,LLに、管理テーブル(図2参照)に記録された各データを代入することで、寿命到来予測日を得ることができる。

【0033】

なお、測定点が四つ以上ある場合には、複数の寿命到来予測日を得ることができる。図4(a)のグラフに示す例では、この部品について五つの測定点があるから、さらに二つの寿命到来予測日を得ることができる。

つまり、三回前の測定点の消耗度と、前々回、前回の消耗度とから、寿命予測を行うための直線IIIを得ることができ、四回前の測定点の消耗度と、三回前、前々回の消耗度とから寿命予測を行うための直線IVを得ることができる。そして、それぞれの直線III,IVと設計寿命を表す線Iとの交点から、前回測定点及び前々回測定点における二つの寿命到来予測日を得ることができるわけである。

【0034】

図4(a)に示す例では、前々回測定点における寿命到来予測日は1月15日、前回測定点における寿命到来予測日は3月10日、今回測定における寿命到来予測日は2月10日である。

装置の使用頻度は、測定点ごとに変化している。本発明の予測方法によれば、最近の装置の使用頻度に重点を置いて、寿命到来日の予測が変化するわけである。

すなわち、直近の使用頻度がそれ以前の使用頻度に比して高くなると、今回測定で得られた寿命到来予測日はそれ以前の測定点に得られた寿命到来予測日よりも日付が早いものになる。

【0035】

本発明においては、三つの測定点の間で使用頻度が変化すると、この使用頻度の変化は各直線II,III,IVの傾きの変化として敏感に表れ、かつ、最近の使用頻度に重点を置いたかたちで各直線II,III,IVの傾きが変化するので、より正確に寿命到来日を予測することができるという利点がある。

上記した各ステップS1〜S9及び各種の計算は、寿命予測を行うプログラムを、FD等の磁気記録媒体、CD−ROMやDVD−ROM等の光記録媒体、半導体メモリ等の記録媒体から、寿命予測プログラムを寿命予測装置の図示しない制御部に読み込むことで、実行が可能になる。

【0036】

本発明の他の実施形態を、図5及び図6を参照しながら説明する。

寿命到来予測日の利用者への報告は、測定を行うごとに行ってもよいし、定期的に行うようにしてもよい。連絡を定期的に行う場合は、所定の期間内に寿命が到来する複数の部品について同時に利用者に報告するようにするとよい。

【0037】

図5及び図6は、利用者に定期的に寿命到来予測日の報告を行う場合を説明する図で、図5は報告の手順を説明するフローチャート、図6は、所定の利用者(利用者A)について連絡を行うための利用者ごとの管理テーブルを示す図である。

なお、図5のフローチャートは、基本的には図3に示すフローチャートと同じであるから、寿命到来日の予測(ステップS7)以降についてのみ図示し、他は省略する。

【0038】

ステップS7で寿命到来日の予測を行った後、図6に示すような利用者ごとの管理テーブルを作成し(ステップS11)、予め設定された連絡日が来たかどうかを判断する(ステップS12)。連絡日としては、例えば月初めを設定することができる。また、前記した管理テーブルは、月ごとに寿命が到来する部品をリストアップできるように予め作成しておく。

そして、例えば、二月の月初めになったら、二月〜四月までの予め設定された期間(その月を含む三ヶ月間)内に寿命が到来すると予測されている部品を管理テーブルからリストアップする(ステップS13)。この後、リストアップされた前記部品を、送信部10から利用者の携帯電話等に送信して(ステップS14)、利用者に対して近日中に点検。整備又は指定された部品の交換を行うように注意を促す。以上で処理を終了する。

【0039】

次に、図7を参照しながら、本発明のさらに他の実施形態について説明する。

寿命到来日をより正確に予測するには、今後の装置の使用頻度に関する情報を予め入手し、今後の使用頻度を、寿命到来予測日の決定にあたり加味するとよい。

図7は、今後の装置の使用頻度を寿命到来の予測に加味する場合の例を示す図である。この実施形態では、装置利用者から入手した今後の使用頻度に関する情報に基づいて、最新の寿命到来予測日を所定の範囲内で前後に移動させる。

【0040】

前記した所定の範囲内とは、今回測定点(1月31日)と、前回測定で得られた寿命到来予測日(3月10日)の範囲内である。そして、使用頻度高、使用頻度平均、使用頻度低に応じて、前記範囲を三つの領域(i),(ii),(iii)に区分けし、今後の使用頻度に応じて、各領域(i),(ii),(iii)内で寿命到来予測日を移動させる。図示の例では、各領域(i),(ii),(iii)は、概ね、2月1日〜15日、2月12日〜2月27日、2月25日〜3月10日の領域に分けることができる。

【0041】

例えば装置利用者から入手した今後の使用頻度に関する情報が、「使用頻度が高い」であれば、図7の領域(i)(2月1日〜15日)内で寿命が到来すると予測することが可能になる。さらに、この領域(i)内でも、使用頻度の高さに応じて、より狭い区間を設定し、この区間内で寿命が到来すると予測することができる。

【0042】

本発明の好適な実施形態について説明したが、本発明は上記の実施形態により何ら限定されるものではない。

例えば、上記の説明では、消耗度そのものを状態量として取り扱っているが、消耗度を数値的に表すことができるのであれば状態量は他のものであってもよい。例えば、許容値と消耗度との差を状態量としてもよい。また、消耗度を走行距離や肉厚等で換算することができる場合には、これらを状態量としてもよい。

【0043】

さらに、図5及び図6を参照しながら説明した実施形態では、予め報告を行う日を設定している(上記の例では月初めに報告を行うように設定している)が、報告を行う日は任意に設定することが可能で、また、利用者の求めに応じて、報告することが可能である。検索を行う期間や期日も任意に設定が可能で、例えば、利用者の求めに応じて、3月31日までに寿命到来が予測される全ての部品をリストアップし、利用者に報告することが可能である。

【0044】

また、上記の説明では、前回測定点及び前々回測定点の二つの測定点における日付及び消耗度の中間点をとるようにしているが、今回測定より以前であれば二つの測定では上記に限定されるものでなく、また、必ずしも経時的に隣合う二つの測定を選択しなくてもよい。例えば、前回(一回前)と三回前の測定点における中間点を選択するようにしてもよい。

【産業上の利用可能性】

【0045】

本発明は、寿命予測が必要な部品であれば、車両の部品に限らず、あらゆる装置の部品に適用が可能である。例えば、航空機や列車、船舶等の交通機械、印刷機や工作機械等の産業機械にも適用が可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の寿命予測装置の一実施形態にかかり、その構成を説明するブロック図である。

【図2】データベースに登録される内容の一例を管理テーブルとして表したものである。

【図3】本発明の寿命予測方法の一実施形態にかかり、寿命予測の手順を説明するフローチャートである。

【図4】図4(a)は、本発明の寿命到来日の予測を行うための原理を説明するグラフ、図4(b)は、寿命到来予測日を計算するための計算式である。

【図5】利用者に定期的に寿命到来予測日の連絡を行う場合を説明する図で、連絡の手順を説明するフローチャートである。

【図6】利用者に定期的に寿命到来予測日の連絡を行う場合を説明する図で、所定の利用者に連絡を行うための管理テーブルを示す図である。

【図7】今後の装置の使用頻度を寿命到来の予測に加味する場合の例を示す図である。

【符号の説明】

【0047】

1 寿命予測装置

2 キーボード(入力手段)

4 消耗度計算部

5 入出力部

6 寿命到来予測日計算部

7 プリンタ

8 ディスプレイ

9 データベース(記憶部)

10 送信部

【技術分野】

【0001】

本発明は、例えば自動車等の車両のブレーキパッドやファンベルト等の部品について、車両の使用状況から前記部品の寿命予測を行う方法、その装置及び前記方法における各ステップをコンピュータに実行させるための寿命予測プログラムに関する。

【背景技術】

【0002】

発電所のガスタービンやエレベータ、車両等の装置において、当該装置を構成する部品の寿命の予測を正確に行おうとする試みが、古くから種々なされ、提案されている(特許文献1〜3参照)。

【特許文献1】特開昭60−67837号公報

【特許文献2】特開平6−163084号公報

【特許文献3】特開平10−167027号公報

【0003】

特許文献1には、構造部材の固有の特性とその変化を表す材料状態量を計測し、これに基づいて材料特性を算出し、この算出値をもとに構造部材が使われている機器の運転履歴に応じて構造部材の損傷量を算出し、許容値と比較することで支障なくしようできる期間を予知診断できるようにした構造部材の損傷診断方法が開示されている。

特許文献2は、電動車両用蓄電池の残存寿命測定方法にかかるもので、電動車両の走行回数と放電開放電圧との関係とから、蓄電池が寿命に達する走行回数を推定し、現在の走行回数と推定された前記走行回数とから残存走行回数を求める方法が開示されている。

【0004】

特許文献3には、所定の自動車部品の寿命がいつ到来するかを予測するに当たり、所定期間内の車両の平均走行距離や自動車部品の平均消耗度と、予め走行距離や消耗度に換算された自動車部品の寿命と、現在の走行距離や消耗度とから、前記平均走行距離又は消耗度の割合で車両が使用されたときに、いつ、当該部品の寿命が到来するのかを予測する方法が開示されている。

このように、これら特許文献に記載の技術は、部品(構造部材)ごとに使用にともなう変化量を計測し、運転履歴に応じて当該部品の消耗度(損傷度)を割り出し、許容値(寿命)と比較することで寿命の到来を予測する点で共通する。

【0005】

しかし、上記文献に記載の技術では、例えば、平均消耗度(損傷率)に基づくものにおいては、装置の使用頻度があまり変化しない場合には比較的正確に寿命を予測することができるものの、使用頻度が季節等に応じて大きく変化すると、予測された寿命到来日と実際の寿命到来日との間に大きなずれが生じるという問題がある。そのため、一時的に使用頻度が高くなって、予測された寿命到来日よりも前に実際の部品寿命が到来すると、装置が正常に機能しなくなり、企業や個人の活動に支障をきたすというおそれがある。一方、一時的に使用頻度が低くなって、実際の寿命が十分に残存しているにもかかわらず、予測に基づいて早期に当該部品の交換をすると、装置の運転コストが高くなるという問題がある。

【0006】

また、特許文献2に記載の技術のように、最小二乗法や回帰式を利用した予測方法も提案されている。この方法によれば、装置の使用頻度をある程度考慮して残存寿命の予測を行うことが可能になるが、最小二乗法や回帰式を用いる方法は、定期的又は不定期的に収集した多数のデータが必要になるという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点にかんがみてなされたもので、測定の回数が少なくても寿命到来日をより正確に予測することが可能で、かつ、装置の使用頻度が大きく変化しても、当該使用頻度の変化に応じて寿命到来日の予測を修正しつつ、可能な限り実際の寿命に近い寿命到来日の予測を可能にする部品の寿命予測方法、その装置及び寿命予測プログラムの提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の発明者が種々検討を行った結果、今回測定に近い二つの測定点における日付と消耗度に関する状態量の中間点をとり、この中間点と今回測定点の日付及び状態量とを結ぶ直線と、当該部品の設計上の寿命を示す直線との交点から寿命到来日を予測することで、使用頻度が変化しても実際の寿命に近似した寿命予測を行えることに想到した。

【0009】

具体的には、請求項1に記載するように、所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、この日付を基準として寿命到来予測日を決定するステップとを有する方法としてある。

【0010】

この方法によれば、予め決定された部品の寿命(例えば設計上の寿命)は、例えば車両の場合には、走行距離等に換算した寿命データとして、記憶部に記憶される。また、部品の消耗度は、測定を行うたびに一定の状態量として記憶部に記憶されるが、このとき、測定を行った日付も前記状態量とともに記憶部に記憶される。なお、同一部品について、状態量の単位と寿命値の単位とは一致させておくのがよい。

所定の部品について寿命予測を行う際には、例えば、図4(a)に示すように、横軸に日付、縦軸に消耗度(状態量)が設定されたグラフ上に、過去の測定点の日付と消耗度とを座標とする点をプロットする。そして、今回測定より以前の測定点であって、隣り合う二つの測定点の日付及び消耗度の中間点と、今回の測定点とを直線で結ぶ。さらに、寿命データに対応する線を前記グラフ上に引き、両直線が交叉する位置を求める。得られた日付が、寿命到来予測の基準となる日である。得られた日付をそのまま寿命到来予測日としてもよいし、得られた日付から、例えば、利用者から得た今後の装置の使用頻度に関する情報に基づいて、一定の修正を加えた日付を寿命到来予測日としてもよい。また、得られた寿命到来予測日の前後に一定の期間(例えば前後五日)を加えて、この期間内に寿命が到来すると予測するようにしてもよい。

【0011】

この方法によれば、直近の装置の使用頻度に応じて、グラフの直線の傾きが敏感に変化するので、実際の寿命到来日により近い予測結果を得ることができる。しかも、三つの測定点で正確に寿命到来日を正確に予測できるという利点もある。

前記した三つの測定点としては、今回測定点と、今回測定点に直近する前回測定点及び前々回測定点とするとよい。この場合の中間点は、前回測定点と前々回測定点の日付の中間点及び状態量の中間点から得る。

【0012】

請求項3に記載の発明は、請求項1又は2に記載の寿命予測方法において前記寿命到来予測日が経時的に複数得られた場合に、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定するステップと、前記装置の利用者から入手した前記装置の今後の使用頻度に関する情報を入力するステップと、入力された前記今後の使用頻度に関する情報から前記期間内で最適な寿命到来予測日又は期間を選択するステップとを有する方法である。

【0013】

今後の装置の使用頻度は、装置利用者が最もよく知っているはずである。そこで、この方法では、複数回の寿命予測で得られた期間内で、装置利用者から入手した今後の使用頻度に関する情報を加味することにより、より正確な寿命予測を行おうとするものである。

例えば、今後は使用頻度が高くなるという装置利用者からの情報が得られた場合には、当該期間内で早めの寿命到来予測日を決定し、使用頻度が低くなるとの情報を得た場合には、当該期間内で遅めの寿命到来予測日を決定する。

【0014】

間もなく寿命が到来するという予告は、寿命予測を行うたび、又は所定の部品について寿命到来予測日から一定期間手前になったときに、利用者に対して行うようにしてもよいが、多数の部品についていちいち利用者に連絡する煩わしさを避けるために、寿命到来予測日の近い複数の部品について、同時に利用者に連絡するようにするとよい。

【0015】

例えば、請求項4に記載するように、前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知するようにするとよい。

このようにすることで、例えば、予め月初めに一回報告を行うように設定しておくことで、月初めに月内に寿命到来が予測されている一つ又は複数の部品をリストアップし、近日中に点検,整備又は交換を行う必要がある部品を利用者に定期的に報告することができる。

また、例えば、利用者の求めに応じて、所定の期間内又は期日までに寿命の到来が予測されている部品をリストアップし、前記利用者に報告することが可能になる。

【0016】

車両の場合には、走行距離から部品の状態量を概算することができる。そこで、請求項5に記載の発明は、前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定したときにおける車両の積算走行距離から求める方法としてある。

【0017】

上記方法を実現するための装置は、請求項6に記載するように、所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを数値化する状態量変換手段と、前記部品の測定を行った日付を入力する日付入力手段と、数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段とを有する構成とするとよい。

【0018】

また、この場合、請求項7に記載するように、上記の寿命予測装置において、前記寿命到来予測日が経時的に複数得られた場合に、前記寿命予測手段は、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定し、前記装置の利用者から入手した前記装置の使用頻度に関する情報に基づいて前記期間内で最適な寿命到来予測日を選択するように構成してもよい。

【0019】

請求項1〜5に記載の予測方法の各ステップをコンピュータに実行させるための寿命予測プログラムは、寿命予測プログラムを記録した、FD等の磁気記録媒体、CD−ROMやDVD−ROM等の光記録媒体、半導体メモリ等の記録媒体から、前記寿命予測プログラムを請求項6又は請求項7に記載の寿命予測装置の制御部に読み込むことで実行が可能になる。

【発明の効果】

【0020】

本発明によれば、少ない測定点に基づいて寿命到来日をより正確に予測することが可能である。また、装置の使用頻度が大きく変化しても、最近の使用頻度に重点を置いて寿命到来日の予測を修正するので、可能な限り実際の寿命に近い寿命到来日の予測が可能になる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な一実施形態を、図面を参照しながら詳細に説明する。なお、以下の説明では、寿命予測の対象となる部品は車両の部品であるとして説明するが、本発明は、寿命予測が必要な部品であれば、車両の部品に限らず、あらゆる装置の部品に適用が可能である。

まず、本発明の寿命予測装置について、図1及び図2を参照しながら説明する。

図1は、本発明の寿命予測装置の一実施形態にかかり、その構成を説明するブロック図である。

【0022】

寿命予測装置1は、寿命予測の対象となる部品について、測定結果や日付、部品の設計寿命等を入力する入力手段としてのキーボード2と、キーボード2から入力された前記測定結果に基づき、当該部品の消耗度を計算する消耗度計算部4と、この消耗度計算部4によって求められた消耗度を、測定の日付及び部品名と関連付けた一連のデータとしてデータベース9に記憶させる入出力部5と、データベース9に記憶された内容を読み出して、所定の計算式から部品の寿命到来予測日を求める寿命到来予測計算部6と、予測された寿命到来日を印刷するプリンタ7及び表示するディスプレイ8とを有している。

さらに、この実施形態の予測装置は、利用者の携帯電話等に、利用者が所有する装置の所定の部品について間もなく寿命が到来することを予告する情報を送信し、当該利用者に部品の交換を促す送信部10を有している。

【0023】

部品の設計寿命や消耗度は、車両の走行距離や肉厚等で表すことができる。例えば、部品がブレーキパッドである場合は、ブレーキパッドの肉厚やブレーキパッドに形成された溝の深さにより、設計寿命及び消耗度を表すことができる。

例えば、ブレーキパッドの初期肉厚が10mmで、肉厚が5mmになったときに設計上の使用限界(寿命)が到来するとした場合において、前回測定点から今回測定までに肉厚が10mmから8mmまで減少した場合には、消耗度は、

2/5×100=40%と計算することができる。

【0024】

また、例えば、部品がファンベルトやエンジンオイルである場合は、車両の走行距離から、設計寿命及び消耗度を表すことができる。

例えば、5000km走行するごとにエンジンオイルを交換する必要がある場合において、前回測定点から今回測定における走行距離が1000kmであるときは、消耗度は1000/5000×100=20%と計算することができる。

このように、寿命予測を行う対象となる部品のそれぞれについて、消耗度を算出するためのパラメータや設計寿命,計算式を、予めデータベース9に記憶させておく。

【0025】

図2は、データベース9に登録される内容の一例を管理テーブルとして表したものである。

図示するように、データベース9には、車両の登録情報(ナンバープレートの番号、車種、年式等)、当該車両を利用する利用者に関する情報(住所、氏名、連絡先等)、当該車両に含まれる寿命予測の対象となる部品(符号A,B・・・で示す)の名称、当該部品ごとの測定の履歴(測定の日付、測定記録、消耗度等)、各部品の設計上の寿命、測定を行ったときの総走行距離、図1の寿命予測装置の寿命到来日予測計算部6によって算出された寿命到来予測日等が互いに関連つけて記憶される。

今回測定で所定の部品(例えば部品A)について測定が行われ、当該部品Aについて消耗度や寿命到来日の予測が計算されると、今回測定の結果が管理テーブルに追加される。

【0026】

次に。図3及び図4を参照しながら、上記構成の予測装置の作用及び本発明の予測方法の一例を説明する。

図3は、本発明の寿命予測方法の一実施形態にかかり、寿命予測の手順を説明するフローチャートである。

車両の利用者がガソリンスタンドや整備工場等に車両を持ち込み、車両の点検を依頼すると、当該ガソリンスタンドや整備工場では、当該車両を特定するための情報、例えば、ナンバープレートの番号をキーボード2を使って入力し(ステップS1)、データベース9から当該車両の管理テーブル(図2参照)を呼び出す。

【0027】

次いで、寿命予測の対象となる部品の各々について測定を行う(ステップS1)。この測定は、例えば部品がブレーキパッドである場合には残肉厚を測定することで、また、エンジンオイルである場合には総走行距離を記録することで行う。そして、この測定結果を、キーボード2を使って寿命予測装置1に入力する(ステップS2)。

オペレータが部品の各々についての測定結果を入力すると、この測定結果は入出力部5によって消耗度計算部4に送信され、入力された部品の消耗度が計算される(ステップS3)。

消耗度計算部4で得られた各部品の消耗度は、日付及び部品名とともにデータベース9に送信され、図2の管理テーブルに記録される(ステップS4)。

【0028】

次いで、所定の部品について寿命到来日の予測を行うか否かを判断する(ステップS5)。この判断は、例えば、消耗度計算部4で求められた所定の部品の消耗度が一定値を越えたときに、寿命予測を行うと判断するようにしてもよいし、予め設定された期間又は日付に基づいて、寿命予測を行うか否かを判断するようにしてもよい。

所定の部品についての寿命到来予測日の計算は、図2の管理テーブルから、今回測定の日付、今回測定に直近の二つの測定点の日付、これら三つの測定点において計算された三つの消耗度を読み出し(ステップS6)、後述する計算式の変数にこれらを代入することで求める(ステップS7)。

【0029】

このようにして得られた所定の部品についての寿命到来予測日は、データベース9の管理テーブルに記録され(ステップS8)、また、必要に応じてプリンタ7等により出力される(ステップS9)。

さらに、管理テーブルの利用者情報に基づき、送信部10から利用者の携帯電話に所定の部品の部品名と寿命到来予測日とを送信し、利用者に当該部品について寿命到来が間近であることを予告して、部品交換を促すようにしてもよい、

【0030】

図4(a)は、本発明の寿命到来日の予測を行うための原理を説明するグラフ、図4(b)は、寿命到来予測日を計算するための計算式である。

図4(a)のグラフでは、縦軸に部品の消耗度、横軸に当該部品の測定を行った日付をとっている。

まず、測定を行った日付ごとに、グラフ上に部品の消耗度をプロットする。図4(a)のグラフでは、黒色の丸印が各測定点の消耗度を表している。また、当該部品の設計寿命を表す線Iを、図4(a)のグラフ中に書き入れる。

【0031】

次いで、経時的に隣合う二つの測定点である前回測定点の消耗度及び前々回測定点の消耗度を結ぶ直線の間に、中間点をとる。図4(a)のグラフでは、黒色の三角印が中間点を示している。

そして、この中間点と、今回測定における消耗度とを直線(符号IIで示す)で結び、さらにこの直線IIを延長して、設計寿命を表す線Iとの交点を求める。

直線Iと直線IIとの交叉する点の日付(図示の例では2月20日)が、今回測定において得られた最新の寿命到来予測日である。

【0032】

図4(b)は、寿命到来予測日を求めるための計算式である。この式において、変数D1は前々回の測定点の日付、変数D2は前回の測定点「の日付、変数D3は今回測定の日付、変数L1は前々回測定点の消耗度、変数L2は前回測定点の消耗度、変数L3は今回測定の消耗度、変数LLは設計寿命を示している。

そして、上記の各変数D1,D2,D3,L1,L2,L3,LLに、管理テーブル(図2参照)に記録された各データを代入することで、寿命到来予測日を得ることができる。

【0033】

なお、測定点が四つ以上ある場合には、複数の寿命到来予測日を得ることができる。図4(a)のグラフに示す例では、この部品について五つの測定点があるから、さらに二つの寿命到来予測日を得ることができる。

つまり、三回前の測定点の消耗度と、前々回、前回の消耗度とから、寿命予測を行うための直線IIIを得ることができ、四回前の測定点の消耗度と、三回前、前々回の消耗度とから寿命予測を行うための直線IVを得ることができる。そして、それぞれの直線III,IVと設計寿命を表す線Iとの交点から、前回測定点及び前々回測定点における二つの寿命到来予測日を得ることができるわけである。

【0034】

図4(a)に示す例では、前々回測定点における寿命到来予測日は1月15日、前回測定点における寿命到来予測日は3月10日、今回測定における寿命到来予測日は2月10日である。

装置の使用頻度は、測定点ごとに変化している。本発明の予測方法によれば、最近の装置の使用頻度に重点を置いて、寿命到来日の予測が変化するわけである。

すなわち、直近の使用頻度がそれ以前の使用頻度に比して高くなると、今回測定で得られた寿命到来予測日はそれ以前の測定点に得られた寿命到来予測日よりも日付が早いものになる。

【0035】

本発明においては、三つの測定点の間で使用頻度が変化すると、この使用頻度の変化は各直線II,III,IVの傾きの変化として敏感に表れ、かつ、最近の使用頻度に重点を置いたかたちで各直線II,III,IVの傾きが変化するので、より正確に寿命到来日を予測することができるという利点がある。

上記した各ステップS1〜S9及び各種の計算は、寿命予測を行うプログラムを、FD等の磁気記録媒体、CD−ROMやDVD−ROM等の光記録媒体、半導体メモリ等の記録媒体から、寿命予測プログラムを寿命予測装置の図示しない制御部に読み込むことで、実行が可能になる。

【0036】

本発明の他の実施形態を、図5及び図6を参照しながら説明する。

寿命到来予測日の利用者への報告は、測定を行うごとに行ってもよいし、定期的に行うようにしてもよい。連絡を定期的に行う場合は、所定の期間内に寿命が到来する複数の部品について同時に利用者に報告するようにするとよい。

【0037】

図5及び図6は、利用者に定期的に寿命到来予測日の報告を行う場合を説明する図で、図5は報告の手順を説明するフローチャート、図6は、所定の利用者(利用者A)について連絡を行うための利用者ごとの管理テーブルを示す図である。

なお、図5のフローチャートは、基本的には図3に示すフローチャートと同じであるから、寿命到来日の予測(ステップS7)以降についてのみ図示し、他は省略する。

【0038】

ステップS7で寿命到来日の予測を行った後、図6に示すような利用者ごとの管理テーブルを作成し(ステップS11)、予め設定された連絡日が来たかどうかを判断する(ステップS12)。連絡日としては、例えば月初めを設定することができる。また、前記した管理テーブルは、月ごとに寿命が到来する部品をリストアップできるように予め作成しておく。

そして、例えば、二月の月初めになったら、二月〜四月までの予め設定された期間(その月を含む三ヶ月間)内に寿命が到来すると予測されている部品を管理テーブルからリストアップする(ステップS13)。この後、リストアップされた前記部品を、送信部10から利用者の携帯電話等に送信して(ステップS14)、利用者に対して近日中に点検。整備又は指定された部品の交換を行うように注意を促す。以上で処理を終了する。

【0039】

次に、図7を参照しながら、本発明のさらに他の実施形態について説明する。

寿命到来日をより正確に予測するには、今後の装置の使用頻度に関する情報を予め入手し、今後の使用頻度を、寿命到来予測日の決定にあたり加味するとよい。

図7は、今後の装置の使用頻度を寿命到来の予測に加味する場合の例を示す図である。この実施形態では、装置利用者から入手した今後の使用頻度に関する情報に基づいて、最新の寿命到来予測日を所定の範囲内で前後に移動させる。

【0040】

前記した所定の範囲内とは、今回測定点(1月31日)と、前回測定で得られた寿命到来予測日(3月10日)の範囲内である。そして、使用頻度高、使用頻度平均、使用頻度低に応じて、前記範囲を三つの領域(i),(ii),(iii)に区分けし、今後の使用頻度に応じて、各領域(i),(ii),(iii)内で寿命到来予測日を移動させる。図示の例では、各領域(i),(ii),(iii)は、概ね、2月1日〜15日、2月12日〜2月27日、2月25日〜3月10日の領域に分けることができる。

【0041】

例えば装置利用者から入手した今後の使用頻度に関する情報が、「使用頻度が高い」であれば、図7の領域(i)(2月1日〜15日)内で寿命が到来すると予測することが可能になる。さらに、この領域(i)内でも、使用頻度の高さに応じて、より狭い区間を設定し、この区間内で寿命が到来すると予測することができる。

【0042】

本発明の好適な実施形態について説明したが、本発明は上記の実施形態により何ら限定されるものではない。

例えば、上記の説明では、消耗度そのものを状態量として取り扱っているが、消耗度を数値的に表すことができるのであれば状態量は他のものであってもよい。例えば、許容値と消耗度との差を状態量としてもよい。また、消耗度を走行距離や肉厚等で換算することができる場合には、これらを状態量としてもよい。

【0043】

さらに、図5及び図6を参照しながら説明した実施形態では、予め報告を行う日を設定している(上記の例では月初めに報告を行うように設定している)が、報告を行う日は任意に設定することが可能で、また、利用者の求めに応じて、報告することが可能である。検索を行う期間や期日も任意に設定が可能で、例えば、利用者の求めに応じて、3月31日までに寿命到来が予測される全ての部品をリストアップし、利用者に報告することが可能である。

【0044】

また、上記の説明では、前回測定点及び前々回測定点の二つの測定点における日付及び消耗度の中間点をとるようにしているが、今回測定より以前であれば二つの測定では上記に限定されるものでなく、また、必ずしも経時的に隣合う二つの測定を選択しなくてもよい。例えば、前回(一回前)と三回前の測定点における中間点を選択するようにしてもよい。

【産業上の利用可能性】

【0045】

本発明は、寿命予測が必要な部品であれば、車両の部品に限らず、あらゆる装置の部品に適用が可能である。例えば、航空機や列車、船舶等の交通機械、印刷機や工作機械等の産業機械にも適用が可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の寿命予測装置の一実施形態にかかり、その構成を説明するブロック図である。

【図2】データベースに登録される内容の一例を管理テーブルとして表したものである。

【図3】本発明の寿命予測方法の一実施形態にかかり、寿命予測の手順を説明するフローチャートである。

【図4】図4(a)は、本発明の寿命到来日の予測を行うための原理を説明するグラフ、図4(b)は、寿命到来予測日を計算するための計算式である。

【図5】利用者に定期的に寿命到来予測日の連絡を行う場合を説明する図で、連絡の手順を説明するフローチャートである。

【図6】利用者に定期的に寿命到来予測日の連絡を行う場合を説明する図で、所定の利用者に連絡を行うための管理テーブルを示す図である。

【図7】今後の装置の使用頻度を寿命到来の予測に加味する場合の例を示す図である。

【符号の説明】

【0047】

1 寿命予測装置

2 キーボード(入力手段)

4 消耗度計算部

5 入出力部

6 寿命到来予測日計算部

7 プリンタ

8 ディスプレイ

9 データベース(記憶部)

10 送信部

【特許請求の範囲】

【請求項1】

所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、

寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、

前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、

得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、

前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、

前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、

この日付を基準として寿命到来予測日を決定するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項2】

前記中間点が、前回測定点と前々回測定点の日付及び状態量から得られるものであることを特徴とする請求項1に記載の部品の寿命予測方法。

【請求項3】

請求項1又は2に記載の寿命予測方法において前記寿命到来予測日が経時的に複数得られた場合に、

複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定するステップと、

前記装置の利用者から入手した前記装置の今後の使用頻度に関する情報を入力するステップと、

入力された前記今後の使用頻度に関する情報から前記期間内で最適な寿命到来予測日又は期間を選択するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項4】

前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知することを特徴とする請求項1〜3のいずれかに記載の部品の寿命予測方法。

【請求項5】

前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定点における車両の積算走行距離から求めることを特徴とする請求項1〜4のいずれかに記載の車両部品の寿命予測方法。

【請求項6】

所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、

寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、

この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを所定の状態量に変換する状態量変換手段と、

前記部品の測定を行った日付を入力する日付入力手段と、

数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、

得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、

この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段と、

を有することを特徴とする部品の寿命予測装置。

【請求項7】

請求項6に記載の寿命予測装置において、前記寿命到来予測日が経時的に複数得られた場合に、

前記寿命予測手段は、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定し、前記装置の利用者から入手した前記装置の使用頻度に関する情報に基づいて前記期間内で最適な寿命到来予測日を選択すること、

を特徴とする部品の寿命予測装置。

【請求項8】

請求項1〜請求項5のいずれかに記載の予測方法における各ステップをコンピュータに実行させるための寿命予測プログラム。

【特許請求の範囲】

【請求項1】

所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、

寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、

前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、

得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、

前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、

前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、

この日付を基準として寿命到来予測日を決定するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項2】

前記中間点が、前回測定点と前々回測定点の日付及び状態量から得られるものであることを特徴とする請求項1に記載の部品の寿命予測方法。

【請求項3】

前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知することを特徴とする請求項1又は2に記載の部品の寿命予測方法。

【請求項4】

前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定点における車両の積算走行距離から求めることを特徴とする請求項1〜3のいずれかに記載の車両部品の寿命予測方法。

【請求項5】

所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、

寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、

この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを所定の状態量に変換する状態量変換手段と、

前記部品の測定を行った日付を入力する日付入力手段と、

数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、

得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、

この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段と、

を有することを特徴とする部品の寿命予測装置。

【請求項6】

請求項1〜請求項4のいずれかに記載の予測方法における各ステップをコンピュータに実行させるための寿命予測プログラム。

【請求項1】

所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、

寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、

前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、

得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、

前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、

前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、

この日付を基準として寿命到来予測日を決定するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項2】

前記中間点が、前回測定点と前々回測定点の日付及び状態量から得られるものであることを特徴とする請求項1に記載の部品の寿命予測方法。

【請求項3】

請求項1又は2に記載の寿命予測方法において前記寿命到来予測日が経時的に複数得られた場合に、

複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定するステップと、

前記装置の利用者から入手した前記装置の今後の使用頻度に関する情報を入力するステップと、

入力された前記今後の使用頻度に関する情報から前記期間内で最適な寿命到来予測日又は期間を選択するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項4】

前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知することを特徴とする請求項1〜3のいずれかに記載の部品の寿命予測方法。

【請求項5】

前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定点における車両の積算走行距離から求めることを特徴とする請求項1〜4のいずれかに記載の車両部品の寿命予測方法。

【請求項6】

所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、

寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、

この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを所定の状態量に変換する状態量変換手段と、

前記部品の測定を行った日付を入力する日付入力手段と、

数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、

得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、

この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段と、

を有することを特徴とする部品の寿命予測装置。

【請求項7】

請求項6に記載の寿命予測装置において、前記寿命到来予測日が経時的に複数得られた場合に、

前記寿命予測手段は、複数の前記寿命到来予測日から、前記装置の使用頻度に応じて一定の期間を設定し、前記装置の利用者から入手した前記装置の使用頻度に関する情報に基づいて前記期間内で最適な寿命到来予測日を選択すること、

を特徴とする部品の寿命予測装置。

【請求項8】

請求項1〜請求項5のいずれかに記載の予測方法における各ステップをコンピュータに実行させるための寿命予測プログラム。

【特許請求の範囲】

【請求項1】

所定の装置を構成する部品の寿命の到来日を予測する寿命予測方法において、

寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、この寿命値を記憶部に記憶させるステップと、

前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算するステップと、

得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させるステップと、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出すステップと、

前記記憶部から読み出した前記状態量のうち、経時的に隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求めるステップと、

前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を求めるステップと、

この日付を基準として寿命到来予測日を決定するステップと、

を有することを特徴とする部品の寿命予測方法。

【請求項2】

前記中間点が、前回測定点と前々回測定点の日付及び状態量から得られるものであることを特徴とする請求項1に記載の部品の寿命予測方法。

【請求項3】

前記装置の利用者に関連付けて前記部品ごとの寿命到来予測日を記憶部に記憶させ、必要に応じて、指定した期間内又は期日までに寿命到来が予測されている部品を前記記憶部内で検索し、これら部品について寿命到来の予告を前記利用者に通知することを特徴とする請求項1又は2に記載の部品の寿命予測方法。

【請求項4】

前記装置が車両である場合に、前記部品の寿命を車両の走行距離に換算して求め、前記部品の消耗の度合いを、測定点における車両の積算走行距離から求めることを特徴とする請求項1〜3のいずれかに記載の車両部品の寿命予測方法。

【請求項5】

所定の装置を構成する部品の寿命の到来日を予測し、利用者に当該部品の交換・整備等を促すための部品の寿命予測装置において、

寿命予測の対象となる前記部品について消耗に関する状態量を入力する入力手段と、

この入力手段により入力された前記状態量から、寿命予測の対象となる前記部品について、所定の計算式を用いて前記部品の消耗の度合いを所定の状態量に変換する状態量変換手段と、

前記部品の測定を行った日付を入力する日付入力手段と、

数値化した前記部品の寿命と、前記日付入力手段により入力された日付を、前記状態量変換手段によって数値化された前記部品の状態量と関連付けて記憶する記憶手段と、

所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの状態量を、対応する測定の日付とともに前記記憶部から読み出し、読み出された前記状態量のうち、経時的に隣り合う二つの状態量を平均して、状態量及び日付について一つの中間データを得る中間データ作成手段と、

得られた前記中間データと今回測定の状態量とを結ぶ直線を延長し、この直線と、前記記憶部から読み出した前記部品の寿命を示す直線とが交差する点を求め、この点に対応する日付を寿命到来予測日を求める寿命予測手段と、

この寿命予測手段によって得られた寿命到来予測日を利用者に提示するべく出力する出力手段と、

を有することを特徴とする部品の寿命予測装置。

【請求項6】

請求項1〜請求項4のいずれかに記載の予測方法における各ステップをコンピュータに実行させるための寿命予測プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−17471(P2006−17471A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−192917(P2004−192917)

【出願日】平成16年6月30日(2004.6.30)

【特許番号】特許第3686075号(P3686075)

【特許公報発行日】平成17年8月24日(2005.8.24)

【出願人】(396021416)株式会社カーボ (1)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【特許番号】特許第3686075号(P3686075)

【特許公報発行日】平成17年8月24日(2005.8.24)

【出願人】(396021416)株式会社カーボ (1)

【Fターム(参考)】

[ Back to top ]