部品保持具

【課題】 加工中又は搬送中には十分な保持力で部品を保持固定でき、完成後には部品を容易に取り外すことのできて、部品を破損させることのない、部品の加工及び搬送に使用する部品保持具を提供する。

【解決手段】 上面が平坦に形成されたベース部材2と、該ベース部2の上面に少なくとも周縁部5で接着固定された上面に粘着部3が形成された粘着弾性シート部材4とを有し、ベース部材2又は粘着弾性シート部材4には圧縮気体を注入・排出する通気孔6が設けられ、該通気孔6から圧縮気体を注入することにより粘着弾性シート部材4が膨張して上方に隆起することで、粘着弾性シート部材4に取り付けられた部品Pと粘着弾性シート部材4との密着部の一部が剥がされるようにする。

【解決手段】 上面が平坦に形成されたベース部材2と、該ベース部2の上面に少なくとも周縁部5で接着固定された上面に粘着部3が形成された粘着弾性シート部材4とを有し、ベース部材2又は粘着弾性シート部材4には圧縮気体を注入・排出する通気孔6が設けられ、該通気孔6から圧縮気体を注入することにより粘着弾性シート部材4が膨張して上方に隆起することで、粘着弾性シート部材4に取り付けられた部品Pと粘着弾性シート部材4との密着部の一部が剥がされるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シリコンウエハ、フレキシブルプリント基板、セラミックコンデンサー、コイルフィルター等の電子部品等を加工する際の保持又は加工後に搬送する際に用いる部品保持具に関する。

【背景技術】

【0002】

従来から、シリコンウエハ、フレキシブルプリント基板、セラミックコンデンサー、コイルフィルター等の電子部品のうち、薄板状のものは破損し易かったり、3次元形状のものは転倒し易いため、その加工中においては保持具に固定して、研磨、パターニング、ダイシング等の加工を行っている。そして、複数の加工が別の場所で行われる小型の電子部品にあっては、その工程間の電子部品の搬送に際しても保持具に固定した状態で移動される。つまり、このような部品保持具にあっては、加工中及び搬送中において電子部品が勝手に移動して重なり合ったり、転倒しないように固定され、電子機器本体に組み込むための組立作業時には容易に取り外し可能であることが要求される。

【0003】

このような部品保持具としては、従来から、ベース材の上面に高さの等しい凸状体を多数形成し、この凸状体上に電子部品を載置し真空吸着するタイプの保持具がある(特許文献1を参照のこと)。また、上面が粘着性を有する弾性部材で構成され、その粘着力により部品をその弾性部材上面に密着保持する保持具(特許文献2を参照のこと)がある。

【0004】

以上のような従来の部品保持具のうち、真空吸着タイプのものについては、加工中常に吸引状態を保つ必要があり、保持具自体の構造、製法が複雑で高価なものであった。また、上面が粘着性を有する弾性部材で構成されたものについては、その弾性部材上面全体に粘着力があり、すべての位置において部品が密着してしまうため、粘着面との接触上面積が大きい部品の場合には取り外し難かった。そのため、取り外しの際に部品を保持具自体に衝突させてしまうことが生じ、特に部品が電子部品の場合には割れや欠け等の破損事故を起こすおそれがあった。また、電子チップ等の小さな塊状のものにおいては、粘着性を有する弾性部材上面から取り外す場合に、ヘラ状物でスクレープするが、その際弾性部材の上面が削られることになり保持具自体の耐久性が劣るという問題があった。

【特許文献1】特開2000−286329号公報

【特許文献2】特公平07−093247号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、この発明は、加工中又は搬送中には十分な保持力で部品を保持固定でき、完成後には部品を容易に取り外すことのできて、部品を破損させることのない、部品の加工及び搬送に使用する耐久性に優れた部品保持具を提供することを課題としている。

【課題を解決するための手段】

【0006】

以上のような課題を実現するため、請求項1に係る部品保持具は、ベース部材と、該ベース部の上面に少なくとも周縁部で接着固定され、かつ上面に粘着部が形成された粘着弾性シート部材とを有し、前記粘着部に部品を密着保持するようにした部品保持具であって、前記ベース部材又は前記粘着弾性シート部材には圧縮気体を注入・排出する通気孔が設けられ、該通気孔から圧縮気体を注入することにより前記粘着弾性シート部材が膨張して上方に隆起することで、前記粘着弾性シート部材に取り付けられた部品と前記粘着弾性シート部材との密着部の一部が剥がされるようにしたことを特徴としている。

【0007】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記粘着弾性シート部材は、前記粘着弾性シート部材の周縁部以外の部分の少なくとも一箇所が前記ベース部材に接着固定され、前記通気孔より圧縮気体を注入することにより、前記粘着弾性シート部材の上面に複数の隆起部が形成されるようにしたことを特徴としている。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記粘着弾性シート部材は、厚肉部と薄肉部とで形成されており、前記通気孔から圧縮気体を注入することにより前記薄肉部が上方に膨張することで隆起するようにしたことを特徴としている。

【0009】

請求項4に記載の発明は、請求項1又は3のいずれか一つに記載の構成に加え、前記粘着部の一部に非粘着部が形成されており、該非粘着部は、圧縮気体を注入したときに形成される隆起部の頂部に対応した部位であることを特徴としている。

【0010】

請求項5に記載の発明は、請求項1又は4のいずれか一つに記載の構成に加え、前記粘着弾性シート部材は、永久伸び20%以下の弾性特性を有するシリコーンゴムであることを特徴としている。

【発明の効果】

【0011】

この発明は以上のような構成を有するため、請求項1に記載の発明によれば、部品の加工時或いは搬送時には粘着シート部材の上面の粘着部でしっかりと保持されるので、部品が移動して部品同士が重なり合ったり、転倒するようなことがない。また、組立等の際の部品を保持具から取り外すときには、ベース部材又は粘着弾性シート部材に設けられた通気孔を介して気体を注入することで、粘着弾性シート部材が膨張して上方に隆起するから、粘着弾性シート部材に取り付けられた部品と粘着弾性シート部材との密着部の一部が剥がされ、その剥がされた部分に相当する粘着力が減少することになり、小さな力で部品を取り外すことができるので、誤って部品を保持具に衝突させて破損させるようなことがない。

【0012】

請求項2に記載の発明によれば、請求項1に係る発明の効果に加えて、粘着弾性シート部材の上面に生じる複数の隆起部に対応して複数の部品を取り付けることができる他、一つの部品に対して複数の隆起部が形成できるようにすることで、部品の形状に応じた好ましい隆起部の形態と配置を設定できることになるから、汎用性の高い部品保持具を提供することができる。

【0013】

請求項3に記載の発明によれば、請求項1又は2に係る発明の効果に加えて、粘着弾性シート部材は、厚肉部と薄肉部とで形成されているので、隆起部を形成したい部位に薄肉部を配置して特定の部位を選択的に膨張させることで隆起部を形成することができる。そのため、隆起部の形状や配置が容易に設定することができるので、各種部品に最適な部品保持具を迅速に設計、製造することができる。

【0014】

請求項4に記載の発明によれば、請求項1乃至3のいずれか一つに係る発明の効果に加え、粘着弾性シート部材の上面に形成されている粘着部の部品と接触している密着部の一部が非粘着部に形成されているので、粘着弾性シート部材の上面がすべて粘着部で形成されている場合に比べて、通気孔から圧縮気体を注入した際に、部品と粘着弾性シート部材との粘着力は非粘着部が部品と接触している面積分に対応した値だけ小さくなるから、より小さな力で部品の取り外しを行うことができる。

【0015】

請求項5に記載の発明によれば、請求項1乃至4のいずれか一つに係る発明の効果に加え、粘着弾性シート部材を永久伸びの小さいシリコーンゴムで形成しているので、繰り返し使用しても粘着弾性シート部材の膨張と収縮の動作が安定して行われるため、長期間に渡って高い信頼性が維持できる部品保持具が得られる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態について図面に従って説明する。

[発明の実施の形態1]

【0017】

まず、この発明の実施の形態1に係る部品保持具の構成及び作用について図1乃至6により説明する。

【0018】

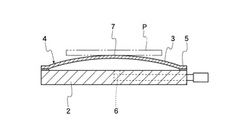

図1は、この発明の実施の形態に係る部品保持具の平面図である。図2は、圧縮気体を注入した状態の図1のA−A断面図である。

【0019】

この発明の実施の形態1に係る部品保持具1は、図1及び図2に示したように、上面が平坦に形成された矩形状のベース部材2の上面に、上面に粘着部3が形成されたベース部材2とほぼ同じ大きさをした粘着弾性シート部材4が配設され、この粘着弾性シート部材4の下面の周縁部5がベース部材2の上に接着強固定されている。ベース部材2の中央部には圧縮気体の供給源(図示せず)に接続される圧縮気体を注入・排出することのできる通気孔6を設けている。

【0020】

ベース部材2は、剛性を有するステンレススチール、アルミニウム、エポキシ樹脂、ポリブチレンテレフタレート等の材質の板材の中から選択した材料により矩形状に形成され、上面は平坦で平滑な面に加工される。このベース部材2に設けた通気孔6のベース部材2の一側面の開口部には、必要に応じて圧縮気体の注入・排出量を調整でき、かつ隆起部内の圧縮気体が排出しないようにする安全弁(図示せず)が設けられる。安全弁を使用することで各種部品に応じた最適な圧縮気体量を設定することが可能となる他、粘着弾性シート部材4が膨張し過ぎることを防止できるから、常に安定した膨張収縮を実現することが可能となる。

【0021】

通気孔6の取付場所は、ベース部材2が厚板の場合にはベース部材の一側面とすればよく、ベース部材2が薄板の場合には粘着弾性シート部材4の一部(作業に支障がない箇所)に取り付ければよい。

【0022】

粘着弾性シート部材4は、シリコーンゴム、エチレンプロピレンゴム、フッ素ゴム、ウレタン等のシート材の上面に常温で粘着性を有する液状エラストマーをコーテングし、これを乾燥固化して上面に粘着部3を形成することができる。粘着部3の形成は上記の方法に限定されるものではなく、別体で製作した粘着部3が形成されたフイルム状のシート材をベースとなる弾性シート部材上面に接着する等の方法により作成してもよい。

【0023】

次に、以上のような構成を有する実施の形態1に係る部品保持具1の作用について説明する。

【0024】

実施の形態1に係る部品保持具1の粘着弾性シート部材4の上面の粘着部3上に部品Pを載置すると粘着部3の粘着力によりその上面に部品Pが密着保持される。この状態では、部品Pは粘着弾性シート部材4の上面の定位置で移動不能となっているから、そのままの状態で部品Pを加工することができる。つまり、部品保持具1は部品Pの加工治具として使用され、加工が終了したら次工程への搬送装置として使用することができる。

【0025】

次に、加工が終了した部品Pを電子機器等に組み込む場合には、通気孔6から圧縮気体を注入することで、ベース部材2に接着された粘着弾性シート部材4の周縁部5以外のベース部材2の表面と粘着弾性シート部材4との僅かな隙間に圧縮気体が流入して、粘着弾性シート部材4の中央部が上方へ膨張して一つの隆起部7が形成される。これにより、粘着弾性シート部材4上面の粘着部3と部品Pの下面の密着している接触面積が減少するので、これに応じた分だけ粘着部3と部品Pとの粘着力が減少し、部品Pの取り外しが容易になる。

【0026】

次に、実施の形態1の第一変形例について、図3及び図4に従って説明する。

【0027】

図3は、この発明の実施の形態1の第一変形例の平面図である。図4は、圧縮気体を注入した状態のA−A断面図である。

【0028】

実施の形態1の第一変形例では、粘着弾性シート部材4の下面とベース部材2の上面との接着する箇所が周縁部5だけでなく、碁盤の目のように等間隔で平面から見て上下左右に接着部8が設けられている。そのため、粘着弾性シート部材4のベース部材2と接着されていない非接着部9が圧縮気体の通り道である通気部10として機能することになる。

【0029】

実施の形態1の第一変形例に係る部品保持具1では、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、周縁部5と接着部8とを除いた粘着弾性シート部材4の非接着部8が上方に膨張して、粘着弾性シート部材4の上面の複数箇所に隆起部7が形成される。これにより、部品Pと粘着弾性シート部材4の上面の粘着部3との密着している箇所は非接着部9の頂部のみとなり、その結果、部品Pと粘着部3との接触面積は大幅に減少し、部品Pと粘着部3との粘着力はこれに応じて大幅に減少するので、部品Pの取り外しがさらに容易になる。

【0030】

図5は、この発明の実施の形態1の第二変形例を示す平面図である。

【0031】

実施の形態1の第二変形例では、粘着弾性シート部材4の下面とベース部材2の上面との接着する箇所が周縁部5だけでなく、一定の間隔を置いて複数の帯状の接着部8が平行に配置され、一つ置きに帯状の接着部8の一端が周縁部5の接着箇所と接続している。帯状の接着部8の両端部を周縁部5の接着箇所と接続してもよいが、その場合には、周縁部5と接着部8とを除いた粘着弾性シート部材4の非接着部9がそれぞれ独立して存在することになり、それぞれの非接着部9の直下のベース部材2の位置にそれぞれ別個の通気孔6を設ける必要がある。

【0032】

実施の形態1の第二変形例に係る部品保持具1は、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、一定の間隔を置いて複数の帯状の接着部9と周縁部5とで区切られた非接着部9に圧縮気体が流入して粘着弾性シート部材4の非接着部9が上方に膨張して、図5に示したように平面から見て複数の帯状の隆起部7がとびとびに形成される。これにより、粘着弾性シート部材4の上面の粘着部3と部品Pの下面の密着する接触面積が大幅に減少し、これに応じて粘着部3と部品Pとの粘着力は大幅に減少するので、部品Pの取り外しもさらに容易になる。

【0033】

なお、粘着弾性シート部材4の下面とベース部材2の上面の接着部8は、上記第一変形例、第二変形例に限定されるものではなく、部品保持具1上に載置される部品Pの形状、サイズ、数量等により、適宜設計されるべきものである。

【0034】

以下、この発明の実施の形態1の第三変形例に係る部品保持具について説明する。

【0035】

図6は、実施の形態1の第三変形例を示す要部断面図である。

【0036】

実施の形態1の第三変形例に係る部品保持具1は、粘着弾性シート部材4の粘着部3の一部に非粘着部10が形成されている。つまり、粘着弾性シート部材4の上面の全部が粘着部3ではなく、その一部を粘着力のない非粘着部10としている。そのため、全部が粘着部3であるものに比べて部品Pと接触している非粘着部14の表面積に対応する分だけ粘着力が減少することになるから、その減少する粘着力の分だけ小さな力で部品Pを粘着弾性シート部材4から取り外すことができる。

【0037】

非粘着部10は、単に粘着力を調整するために形成すること以外に、特定の部位に設けることによって部品Pを粘着弾性シート部材4の上面から取り外す際の粘着力を全く無くすことで、部品Pを部品保持具1から取り外す作業をより容易なものにすることができる。具体的には、粘着弾性シート部材4の下面がベース部材2と接着していない部分に対応する粘着弾性シート部材4の上面を非粘着部14とすることが考えられる。こうすることで、部品保持具1上に部品Pを密着保持されている状態で、通気孔6から圧縮気体を注入すると、図6に示したように、粘着弾性シート部材4の非粘着部10が上方に膨張して、その非粘着部10の数だけ隆起部7が形成され、この隆起部7の頂点で部品Pが支えられていることになる。したがって、このとき粘着弾性シート部材4の上面と部品Pの下面との接触部は非粘着部10のみであるから、部品Pを粘着弾性シート部材4に粘着保持する作用は皆無となり、部品Pの質量に打ち勝つ僅かな外力で簡単に取り外すことができる。

【0038】

なお、粘着弾性シート部材4の上面の粘着部5の一部に非粘着部6を形成するには、粘着弾性シート部材4として粘着性を有するシリコーンゴムを使用した場合には、粘着部3の上面に離型フイルムを介在させて所定形状をしたマスキング用部材を粘着弾性シート部材4の粘着部5の上面に並べて紫外線を照射して粘着弾性シート部材4の粘着部5の一部を変質させればよい。

【0039】

粘着弾性シート部材4は、ゴム硬度5〜60(JIS A)程度、厚さ0.05mm〜2mm程度のシリコーンゴムからなり、密着保持面は中心線平均粗さ(JIS B0601)3.2μm以下程度に形成することが好ましい。また、そのゴム特性が、永久伸び20%以下の範囲にあるものが好ましい。永久伸びが20%を越えると、繰り返し使用した場合に粘着弾性シート4の上面が平坦でなくなり、粘着性能が安定せず、工業的な生産に使用できない。

[発明の実施の形態2]

【0040】

以下、この発明の実施の形態2に係る部品保持具1を図7により説明する。

【0041】

なお、この発明の実施の形態2に係る部品保持具1の説明にあたって、上記実施の形態1と同一構成部分については同一符号を付して、重複する説明を省略する。

【0042】

図7は、この発明の実施の形態2に係る部品保持具1の要部断面図である。

【0043】

実施の形態2に係る部品保持具1では、上記実施の形態1の構成と異なり、粘着弾性シート部材4の膜厚が厚肉部11と薄肉部12とで構成されている。厚肉部11と薄肉部12とは平面から見て左右上下に互い違いに配置されており、各薄肉部12の空間部はすべて連通している。粘着弾性シート部材4の厚肉部11と薄肉部12とは一体形成によって作られたものでもよいし、或いは、所定形状に型抜きされた複数の切り欠き部を有する型抜きシート部材に切り欠きのない薄肉シート部材とを接着積層して製作したものでもよい。ここで、粘着弾性シート部材4の周縁部5には厚肉部11を配置し、周縁部5の厚肉部11を含めすべての厚肉部11とベース部材2の上面とを接着固定されている。また、薄肉部12の直下のベース部材2には圧縮気体の供給源(図示しない)と接続される通気孔6が穿設されている。

【0044】

このように構成されている実施の形態2に係る部品保持具1は、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、粘着弾性シート部材4の薄肉部12が膨張して平面から見て上下左右にとびとびに位置する複数の隆起部7が形成される。これにより、粘着弾性シート部材4の上面の粘着部3と部品Pの下面との接触面積は大幅に減少し、これに応じて粘着部3と部品Pとの粘着力は大幅に減少するので、部品Pの取り外しが容易になる。そして、この実施の形態2においては、薄肉部12の形状と配置を任意に設定できるから、形状、大きさ及び数が異なる各種部品Pに応じた部品保持具1を簡単に製作することができる。

【図面の簡単な説明】

【0045】

【図1】この発明の実施の形態1に係る部品保持具を示した平面図である。

【図2】圧縮気体を注入した状態の図1のA−A断面図である。

【図3】同実施の形態1の第一変形例に係る部品保持具を示した平面図である。

【図4】圧縮気体を注入した状態の図3のA−A断面図である。

【図5】同実施の形態1の第二変形例に係る部品保持具を示した平面図である。

【図6】同実施の形態1の第三変形例に係る部品保持具の要部断面図である。

【図7】この発明の実施の形態2に係る部品保持具の要部断面図である。

【符号の説明】

【0046】

1 部品保持具

2 ベース部材

3 粘着部

4 粘着弾性シート部材

5 周縁部

6 通気孔

7 隆起部

8 接着部

9 非接着部

10 非粘着部

11 厚肉部

12 薄肉部

P 部品

【技術分野】

【0001】

この発明は、シリコンウエハ、フレキシブルプリント基板、セラミックコンデンサー、コイルフィルター等の電子部品等を加工する際の保持又は加工後に搬送する際に用いる部品保持具に関する。

【背景技術】

【0002】

従来から、シリコンウエハ、フレキシブルプリント基板、セラミックコンデンサー、コイルフィルター等の電子部品のうち、薄板状のものは破損し易かったり、3次元形状のものは転倒し易いため、その加工中においては保持具に固定して、研磨、パターニング、ダイシング等の加工を行っている。そして、複数の加工が別の場所で行われる小型の電子部品にあっては、その工程間の電子部品の搬送に際しても保持具に固定した状態で移動される。つまり、このような部品保持具にあっては、加工中及び搬送中において電子部品が勝手に移動して重なり合ったり、転倒しないように固定され、電子機器本体に組み込むための組立作業時には容易に取り外し可能であることが要求される。

【0003】

このような部品保持具としては、従来から、ベース材の上面に高さの等しい凸状体を多数形成し、この凸状体上に電子部品を載置し真空吸着するタイプの保持具がある(特許文献1を参照のこと)。また、上面が粘着性を有する弾性部材で構成され、その粘着力により部品をその弾性部材上面に密着保持する保持具(特許文献2を参照のこと)がある。

【0004】

以上のような従来の部品保持具のうち、真空吸着タイプのものについては、加工中常に吸引状態を保つ必要があり、保持具自体の構造、製法が複雑で高価なものであった。また、上面が粘着性を有する弾性部材で構成されたものについては、その弾性部材上面全体に粘着力があり、すべての位置において部品が密着してしまうため、粘着面との接触上面積が大きい部品の場合には取り外し難かった。そのため、取り外しの際に部品を保持具自体に衝突させてしまうことが生じ、特に部品が電子部品の場合には割れや欠け等の破損事故を起こすおそれがあった。また、電子チップ等の小さな塊状のものにおいては、粘着性を有する弾性部材上面から取り外す場合に、ヘラ状物でスクレープするが、その際弾性部材の上面が削られることになり保持具自体の耐久性が劣るという問題があった。

【特許文献1】特開2000−286329号公報

【特許文献2】特公平07−093247号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、この発明は、加工中又は搬送中には十分な保持力で部品を保持固定でき、完成後には部品を容易に取り外すことのできて、部品を破損させることのない、部品の加工及び搬送に使用する耐久性に優れた部品保持具を提供することを課題としている。

【課題を解決するための手段】

【0006】

以上のような課題を実現するため、請求項1に係る部品保持具は、ベース部材と、該ベース部の上面に少なくとも周縁部で接着固定され、かつ上面に粘着部が形成された粘着弾性シート部材とを有し、前記粘着部に部品を密着保持するようにした部品保持具であって、前記ベース部材又は前記粘着弾性シート部材には圧縮気体を注入・排出する通気孔が設けられ、該通気孔から圧縮気体を注入することにより前記粘着弾性シート部材が膨張して上方に隆起することで、前記粘着弾性シート部材に取り付けられた部品と前記粘着弾性シート部材との密着部の一部が剥がされるようにしたことを特徴としている。

【0007】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記粘着弾性シート部材は、前記粘着弾性シート部材の周縁部以外の部分の少なくとも一箇所が前記ベース部材に接着固定され、前記通気孔より圧縮気体を注入することにより、前記粘着弾性シート部材の上面に複数の隆起部が形成されるようにしたことを特徴としている。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記粘着弾性シート部材は、厚肉部と薄肉部とで形成されており、前記通気孔から圧縮気体を注入することにより前記薄肉部が上方に膨張することで隆起するようにしたことを特徴としている。

【0009】

請求項4に記載の発明は、請求項1又は3のいずれか一つに記載の構成に加え、前記粘着部の一部に非粘着部が形成されており、該非粘着部は、圧縮気体を注入したときに形成される隆起部の頂部に対応した部位であることを特徴としている。

【0010】

請求項5に記載の発明は、請求項1又は4のいずれか一つに記載の構成に加え、前記粘着弾性シート部材は、永久伸び20%以下の弾性特性を有するシリコーンゴムであることを特徴としている。

【発明の効果】

【0011】

この発明は以上のような構成を有するため、請求項1に記載の発明によれば、部品の加工時或いは搬送時には粘着シート部材の上面の粘着部でしっかりと保持されるので、部品が移動して部品同士が重なり合ったり、転倒するようなことがない。また、組立等の際の部品を保持具から取り外すときには、ベース部材又は粘着弾性シート部材に設けられた通気孔を介して気体を注入することで、粘着弾性シート部材が膨張して上方に隆起するから、粘着弾性シート部材に取り付けられた部品と粘着弾性シート部材との密着部の一部が剥がされ、その剥がされた部分に相当する粘着力が減少することになり、小さな力で部品を取り外すことができるので、誤って部品を保持具に衝突させて破損させるようなことがない。

【0012】

請求項2に記載の発明によれば、請求項1に係る発明の効果に加えて、粘着弾性シート部材の上面に生じる複数の隆起部に対応して複数の部品を取り付けることができる他、一つの部品に対して複数の隆起部が形成できるようにすることで、部品の形状に応じた好ましい隆起部の形態と配置を設定できることになるから、汎用性の高い部品保持具を提供することができる。

【0013】

請求項3に記載の発明によれば、請求項1又は2に係る発明の効果に加えて、粘着弾性シート部材は、厚肉部と薄肉部とで形成されているので、隆起部を形成したい部位に薄肉部を配置して特定の部位を選択的に膨張させることで隆起部を形成することができる。そのため、隆起部の形状や配置が容易に設定することができるので、各種部品に最適な部品保持具を迅速に設計、製造することができる。

【0014】

請求項4に記載の発明によれば、請求項1乃至3のいずれか一つに係る発明の効果に加え、粘着弾性シート部材の上面に形成されている粘着部の部品と接触している密着部の一部が非粘着部に形成されているので、粘着弾性シート部材の上面がすべて粘着部で形成されている場合に比べて、通気孔から圧縮気体を注入した際に、部品と粘着弾性シート部材との粘着力は非粘着部が部品と接触している面積分に対応した値だけ小さくなるから、より小さな力で部品の取り外しを行うことができる。

【0015】

請求項5に記載の発明によれば、請求項1乃至4のいずれか一つに係る発明の効果に加え、粘着弾性シート部材を永久伸びの小さいシリコーンゴムで形成しているので、繰り返し使用しても粘着弾性シート部材の膨張と収縮の動作が安定して行われるため、長期間に渡って高い信頼性が維持できる部品保持具が得られる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態について図面に従って説明する。

[発明の実施の形態1]

【0017】

まず、この発明の実施の形態1に係る部品保持具の構成及び作用について図1乃至6により説明する。

【0018】

図1は、この発明の実施の形態に係る部品保持具の平面図である。図2は、圧縮気体を注入した状態の図1のA−A断面図である。

【0019】

この発明の実施の形態1に係る部品保持具1は、図1及び図2に示したように、上面が平坦に形成された矩形状のベース部材2の上面に、上面に粘着部3が形成されたベース部材2とほぼ同じ大きさをした粘着弾性シート部材4が配設され、この粘着弾性シート部材4の下面の周縁部5がベース部材2の上に接着強固定されている。ベース部材2の中央部には圧縮気体の供給源(図示せず)に接続される圧縮気体を注入・排出することのできる通気孔6を設けている。

【0020】

ベース部材2は、剛性を有するステンレススチール、アルミニウム、エポキシ樹脂、ポリブチレンテレフタレート等の材質の板材の中から選択した材料により矩形状に形成され、上面は平坦で平滑な面に加工される。このベース部材2に設けた通気孔6のベース部材2の一側面の開口部には、必要に応じて圧縮気体の注入・排出量を調整でき、かつ隆起部内の圧縮気体が排出しないようにする安全弁(図示せず)が設けられる。安全弁を使用することで各種部品に応じた最適な圧縮気体量を設定することが可能となる他、粘着弾性シート部材4が膨張し過ぎることを防止できるから、常に安定した膨張収縮を実現することが可能となる。

【0021】

通気孔6の取付場所は、ベース部材2が厚板の場合にはベース部材の一側面とすればよく、ベース部材2が薄板の場合には粘着弾性シート部材4の一部(作業に支障がない箇所)に取り付ければよい。

【0022】

粘着弾性シート部材4は、シリコーンゴム、エチレンプロピレンゴム、フッ素ゴム、ウレタン等のシート材の上面に常温で粘着性を有する液状エラストマーをコーテングし、これを乾燥固化して上面に粘着部3を形成することができる。粘着部3の形成は上記の方法に限定されるものではなく、別体で製作した粘着部3が形成されたフイルム状のシート材をベースとなる弾性シート部材上面に接着する等の方法により作成してもよい。

【0023】

次に、以上のような構成を有する実施の形態1に係る部品保持具1の作用について説明する。

【0024】

実施の形態1に係る部品保持具1の粘着弾性シート部材4の上面の粘着部3上に部品Pを載置すると粘着部3の粘着力によりその上面に部品Pが密着保持される。この状態では、部品Pは粘着弾性シート部材4の上面の定位置で移動不能となっているから、そのままの状態で部品Pを加工することができる。つまり、部品保持具1は部品Pの加工治具として使用され、加工が終了したら次工程への搬送装置として使用することができる。

【0025】

次に、加工が終了した部品Pを電子機器等に組み込む場合には、通気孔6から圧縮気体を注入することで、ベース部材2に接着された粘着弾性シート部材4の周縁部5以外のベース部材2の表面と粘着弾性シート部材4との僅かな隙間に圧縮気体が流入して、粘着弾性シート部材4の中央部が上方へ膨張して一つの隆起部7が形成される。これにより、粘着弾性シート部材4上面の粘着部3と部品Pの下面の密着している接触面積が減少するので、これに応じた分だけ粘着部3と部品Pとの粘着力が減少し、部品Pの取り外しが容易になる。

【0026】

次に、実施の形態1の第一変形例について、図3及び図4に従って説明する。

【0027】

図3は、この発明の実施の形態1の第一変形例の平面図である。図4は、圧縮気体を注入した状態のA−A断面図である。

【0028】

実施の形態1の第一変形例では、粘着弾性シート部材4の下面とベース部材2の上面との接着する箇所が周縁部5だけでなく、碁盤の目のように等間隔で平面から見て上下左右に接着部8が設けられている。そのため、粘着弾性シート部材4のベース部材2と接着されていない非接着部9が圧縮気体の通り道である通気部10として機能することになる。

【0029】

実施の形態1の第一変形例に係る部品保持具1では、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、周縁部5と接着部8とを除いた粘着弾性シート部材4の非接着部8が上方に膨張して、粘着弾性シート部材4の上面の複数箇所に隆起部7が形成される。これにより、部品Pと粘着弾性シート部材4の上面の粘着部3との密着している箇所は非接着部9の頂部のみとなり、その結果、部品Pと粘着部3との接触面積は大幅に減少し、部品Pと粘着部3との粘着力はこれに応じて大幅に減少するので、部品Pの取り外しがさらに容易になる。

【0030】

図5は、この発明の実施の形態1の第二変形例を示す平面図である。

【0031】

実施の形態1の第二変形例では、粘着弾性シート部材4の下面とベース部材2の上面との接着する箇所が周縁部5だけでなく、一定の間隔を置いて複数の帯状の接着部8が平行に配置され、一つ置きに帯状の接着部8の一端が周縁部5の接着箇所と接続している。帯状の接着部8の両端部を周縁部5の接着箇所と接続してもよいが、その場合には、周縁部5と接着部8とを除いた粘着弾性シート部材4の非接着部9がそれぞれ独立して存在することになり、それぞれの非接着部9の直下のベース部材2の位置にそれぞれ別個の通気孔6を設ける必要がある。

【0032】

実施の形態1の第二変形例に係る部品保持具1は、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、一定の間隔を置いて複数の帯状の接着部9と周縁部5とで区切られた非接着部9に圧縮気体が流入して粘着弾性シート部材4の非接着部9が上方に膨張して、図5に示したように平面から見て複数の帯状の隆起部7がとびとびに形成される。これにより、粘着弾性シート部材4の上面の粘着部3と部品Pの下面の密着する接触面積が大幅に減少し、これに応じて粘着部3と部品Pとの粘着力は大幅に減少するので、部品Pの取り外しもさらに容易になる。

【0033】

なお、粘着弾性シート部材4の下面とベース部材2の上面の接着部8は、上記第一変形例、第二変形例に限定されるものではなく、部品保持具1上に載置される部品Pの形状、サイズ、数量等により、適宜設計されるべきものである。

【0034】

以下、この発明の実施の形態1の第三変形例に係る部品保持具について説明する。

【0035】

図6は、実施の形態1の第三変形例を示す要部断面図である。

【0036】

実施の形態1の第三変形例に係る部品保持具1は、粘着弾性シート部材4の粘着部3の一部に非粘着部10が形成されている。つまり、粘着弾性シート部材4の上面の全部が粘着部3ではなく、その一部を粘着力のない非粘着部10としている。そのため、全部が粘着部3であるものに比べて部品Pと接触している非粘着部14の表面積に対応する分だけ粘着力が減少することになるから、その減少する粘着力の分だけ小さな力で部品Pを粘着弾性シート部材4から取り外すことができる。

【0037】

非粘着部10は、単に粘着力を調整するために形成すること以外に、特定の部位に設けることによって部品Pを粘着弾性シート部材4の上面から取り外す際の粘着力を全く無くすことで、部品Pを部品保持具1から取り外す作業をより容易なものにすることができる。具体的には、粘着弾性シート部材4の下面がベース部材2と接着していない部分に対応する粘着弾性シート部材4の上面を非粘着部14とすることが考えられる。こうすることで、部品保持具1上に部品Pを密着保持されている状態で、通気孔6から圧縮気体を注入すると、図6に示したように、粘着弾性シート部材4の非粘着部10が上方に膨張して、その非粘着部10の数だけ隆起部7が形成され、この隆起部7の頂点で部品Pが支えられていることになる。したがって、このとき粘着弾性シート部材4の上面と部品Pの下面との接触部は非粘着部10のみであるから、部品Pを粘着弾性シート部材4に粘着保持する作用は皆無となり、部品Pの質量に打ち勝つ僅かな外力で簡単に取り外すことができる。

【0038】

なお、粘着弾性シート部材4の上面の粘着部5の一部に非粘着部6を形成するには、粘着弾性シート部材4として粘着性を有するシリコーンゴムを使用した場合には、粘着部3の上面に離型フイルムを介在させて所定形状をしたマスキング用部材を粘着弾性シート部材4の粘着部5の上面に並べて紫外線を照射して粘着弾性シート部材4の粘着部5の一部を変質させればよい。

【0039】

粘着弾性シート部材4は、ゴム硬度5〜60(JIS A)程度、厚さ0.05mm〜2mm程度のシリコーンゴムからなり、密着保持面は中心線平均粗さ(JIS B0601)3.2μm以下程度に形成することが好ましい。また、そのゴム特性が、永久伸び20%以下の範囲にあるものが好ましい。永久伸びが20%を越えると、繰り返し使用した場合に粘着弾性シート4の上面が平坦でなくなり、粘着性能が安定せず、工業的な生産に使用できない。

[発明の実施の形態2]

【0040】

以下、この発明の実施の形態2に係る部品保持具1を図7により説明する。

【0041】

なお、この発明の実施の形態2に係る部品保持具1の説明にあたって、上記実施の形態1と同一構成部分については同一符号を付して、重複する説明を省略する。

【0042】

図7は、この発明の実施の形態2に係る部品保持具1の要部断面図である。

【0043】

実施の形態2に係る部品保持具1では、上記実施の形態1の構成と異なり、粘着弾性シート部材4の膜厚が厚肉部11と薄肉部12とで構成されている。厚肉部11と薄肉部12とは平面から見て左右上下に互い違いに配置されており、各薄肉部12の空間部はすべて連通している。粘着弾性シート部材4の厚肉部11と薄肉部12とは一体形成によって作られたものでもよいし、或いは、所定形状に型抜きされた複数の切り欠き部を有する型抜きシート部材に切り欠きのない薄肉シート部材とを接着積層して製作したものでもよい。ここで、粘着弾性シート部材4の周縁部5には厚肉部11を配置し、周縁部5の厚肉部11を含めすべての厚肉部11とベース部材2の上面とを接着固定されている。また、薄肉部12の直下のベース部材2には圧縮気体の供給源(図示しない)と接続される通気孔6が穿設されている。

【0044】

このように構成されている実施の形態2に係る部品保持具1は、部品保持具1上に部品Pを密着保持して、通気孔6から圧縮気体を注入すると、粘着弾性シート部材4の薄肉部12が膨張して平面から見て上下左右にとびとびに位置する複数の隆起部7が形成される。これにより、粘着弾性シート部材4の上面の粘着部3と部品Pの下面との接触面積は大幅に減少し、これに応じて粘着部3と部品Pとの粘着力は大幅に減少するので、部品Pの取り外しが容易になる。そして、この実施の形態2においては、薄肉部12の形状と配置を任意に設定できるから、形状、大きさ及び数が異なる各種部品Pに応じた部品保持具1を簡単に製作することができる。

【図面の簡単な説明】

【0045】

【図1】この発明の実施の形態1に係る部品保持具を示した平面図である。

【図2】圧縮気体を注入した状態の図1のA−A断面図である。

【図3】同実施の形態1の第一変形例に係る部品保持具を示した平面図である。

【図4】圧縮気体を注入した状態の図3のA−A断面図である。

【図5】同実施の形態1の第二変形例に係る部品保持具を示した平面図である。

【図6】同実施の形態1の第三変形例に係る部品保持具の要部断面図である。

【図7】この発明の実施の形態2に係る部品保持具の要部断面図である。

【符号の説明】

【0046】

1 部品保持具

2 ベース部材

3 粘着部

4 粘着弾性シート部材

5 周縁部

6 通気孔

7 隆起部

8 接着部

9 非接着部

10 非粘着部

11 厚肉部

12 薄肉部

P 部品

【特許請求の範囲】

【請求項1】

ベース部材と、該ベース部の上面に少なくとも周縁部で接着固定され、かつ上面に粘着部が形成された粘着弾性シート部材とを有し、前記粘着部に部品を密着保持するようにした部品保持具であって、

前記ベース部材又は前記粘着弾性シート部材には圧縮気体を注入・排出する通気孔が設けられ、該通気孔から圧縮気体を注入することにより前記粘着弾性シート部材が膨張して上方に隆起することで、前記粘着弾性シート部材に取り付けられた部品と前記粘着弾性シート部材との密着部の一部が剥がされるようにしたことを特徴とする部品保持具。

【請求項2】

前記粘着弾性シート部材は、前記粘着弾性シート部材の周縁部以外の部分の少なくとも一箇所が前記ベース部材に接着固定され、前記通気孔より圧縮気体を注入することにより、前記粘着弾性シート部材の上面に複数の隆起部が形成されるようにしたことを特徴とする請求項1に記載の部品保持具。

【請求項3】

前記粘着弾性シート部材は、厚肉部と薄肉部とで形成されており、前記通気孔から圧縮気体を注入することにより前記薄肉部が上方に膨張することで隆起するようにしたことを特徴とする請求項1又は2に記載の部品保持具。

【請求項4】

前記粘着部の一部に非粘着部が形成されており、該非粘着部は、圧縮気体を注入したときに形成される隆起部の頂部に対応した部位であることを特徴とする請求項1乃至3のいずれか一つに記載の部品保持具。

【請求項5】

前記粘着弾性シート部材は、永久伸び20%以下の弾性特性を有するシリコーンゴムであることを特徴とする請求項1乃至4のいずれか一つに記載の部品保持具。

【請求項1】

ベース部材と、該ベース部の上面に少なくとも周縁部で接着固定され、かつ上面に粘着部が形成された粘着弾性シート部材とを有し、前記粘着部に部品を密着保持するようにした部品保持具であって、

前記ベース部材又は前記粘着弾性シート部材には圧縮気体を注入・排出する通気孔が設けられ、該通気孔から圧縮気体を注入することにより前記粘着弾性シート部材が膨張して上方に隆起することで、前記粘着弾性シート部材に取り付けられた部品と前記粘着弾性シート部材との密着部の一部が剥がされるようにしたことを特徴とする部品保持具。

【請求項2】

前記粘着弾性シート部材は、前記粘着弾性シート部材の周縁部以外の部分の少なくとも一箇所が前記ベース部材に接着固定され、前記通気孔より圧縮気体を注入することにより、前記粘着弾性シート部材の上面に複数の隆起部が形成されるようにしたことを特徴とする請求項1に記載の部品保持具。

【請求項3】

前記粘着弾性シート部材は、厚肉部と薄肉部とで形成されており、前記通気孔から圧縮気体を注入することにより前記薄肉部が上方に膨張することで隆起するようにしたことを特徴とする請求項1又は2に記載の部品保持具。

【請求項4】

前記粘着部の一部に非粘着部が形成されており、該非粘着部は、圧縮気体を注入したときに形成される隆起部の頂部に対応した部位であることを特徴とする請求項1乃至3のいずれか一つに記載の部品保持具。

【請求項5】

前記粘着弾性シート部材は、永久伸び20%以下の弾性特性を有するシリコーンゴムであることを特徴とする請求項1乃至4のいずれか一つに記載の部品保持具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−930(P2006−930A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−176361(P2004−176361)

【出願日】平成16年6月15日(2004.6.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月15日(2004.6.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]