部品内蔵基板およびその製造方法

【課題】複数の電子部品を立体的に実装することが容易な、設計自由度の高い部品内蔵基板およびその製造方法の提供。

【解決手段】基板1の面1aに導電層2を備え、導電層2から絶縁基板1の面1bに伸びる層間導通部3を備え、面1b側において層間導通部3と接続される第一電子部品4を備える第一基板1と、基板5の両面に導電回路6が形成され、第一電子部品4を内部に配する空間部S1を設けた両面基板5と、基板7の面7bに導電層8を備え、導電層8から基板7の面7aに伸びる層間導通部9を備え、面7b側において導電層8と接続される電子部品11を備える第二基板7とを備え、第一基板1は、導電層2から当該基板1の面1bに伸びる層間導通部12を介し、両面基板5の面5a側に接続され、第二基板7は層間導通部9を介して両面基板5の面5b側に接続され、第二電子部品11は異方性導電膜13を介し、導電層8と接続される部品内蔵基板10。

【解決手段】基板1の面1aに導電層2を備え、導電層2から絶縁基板1の面1bに伸びる層間導通部3を備え、面1b側において層間導通部3と接続される第一電子部品4を備える第一基板1と、基板5の両面に導電回路6が形成され、第一電子部品4を内部に配する空間部S1を設けた両面基板5と、基板7の面7bに導電層8を備え、導電層8から基板7の面7aに伸びる層間導通部9を備え、面7b側において導電層8と接続される電子部品11を備える第二基板7とを備え、第一基板1は、導電層2から当該基板1の面1bに伸びる層間導通部12を介し、両面基板5の面5a側に接続され、第二基板7は層間導通部9を介して両面基板5の面5b側に接続され、第二電子部品11は異方性導電膜13を介し、導電層8と接続される部品内蔵基板10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品内蔵基板およびその製造方法に関する。より詳しくは、本発明は、基板内に異方性導電膜を用いて電子部品が内蔵された部品内蔵基板およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯機器の多機能化に伴い、半導体デバイスの更なる高機能化が求められている。これに対応して、半導体の配線技術の向上、配線の微細化および電極パッドの狭ピッチ化が進んでいる。一方、半導体デバイスが実装されるプリント配線基板は、製造コストを上昇させる微細化技術が適用されることは稀である。

【0003】

半導体デバイスを再配線する技術の一つとして、WLCSP(Wafer Level Chip Size Package)技術の開発が進んでいる。WLCSPは、シリコンウェハーを土台として、ウェハー上に直接配線をビルドアップ法で形成するものであり、パッケージサイズがチップサイズと等しくなる最小のパッケージである。しかし、プリント配線板の電極パッド(端子)ピッチの制約があるので、ウェハー上に配置できる端子の数が制限される問題がある。このため、WLCSPが適用される素子は少ないのが現状である。

【0004】

この問題を解消するために、WLCSP(以下、電子部品と呼ぶ)を内蔵した部品内蔵基板が開発されている。電子部品を内蔵することによって部品内蔵基板の上に別の部品を実装することが可能となり、パッケージ全体の配線密度を極めて高くすることができる。

【0005】

このような部品内蔵基板の構造として、従来、図4に示すものが開示されている(特許文献1)。導電層が基板の両面に形成された両面基板がコア基板として用いられ、導電層が片面だけに形成された片面基板(CCL: Copper Clad Laminates)が、その導電層を外側にしてコア基板の上下に、キュアプレスによって貼り合せられている。さらに、コア基板内の空間部(キャビティ)に配された電子部品は、上下に貼り合わされた片面基板の導電層と、貫通電極部によって電気的に接続されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−270362号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の部品内蔵基板は、両面基板をコアとして片面CCLを貼り合せた1−2−1構造がベースとなっている。数字の1は導体が片側に、数字の2は導体が両面に形成されたCCLを示す。この「1−2−1構造」は、片面CCLの外側面に導電層が配され、当該片面CCLの内側面に電子部品が接続された構造であるため、部品内蔵基板の内部に複数の電子部品を立体的に実装することが困難であり、複数の電子部品を同一の平面に実装するために実装面積が大きくなる問題があった。

【0008】

本発明は上記事情に鑑みてなされたものであり、複数の電子部品を立体的に実装することが容易な、設計自由度の高い部品内蔵基板およびその製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の部品内蔵基板は、絶縁基板の一方の面に第一導電層を備え、前記絶縁基板を貫通して前記第一導電層から前記絶縁基板の他方の面に伸びる第一の層間導通部を備え、前記他方の面側において前記第一の層間導通部と接続される第一電子部品を備える第一基板と、絶縁基板の両面に導電回路が形成され、前記第一電子部品を内部に配する空間部を設けた両面基板と、絶縁基板の他方の面に第二導電層を備え、前記絶縁基板を貫通して前記第二導電層から前記絶縁基板の一方の面に伸びる第二の層間導通部を備え、前記他方の面側において前記第二導電層と接続される第二電子部品を備える第二基板とを少なくとも備え、前記第一基板は、当該絶縁基板を貫通して前記第一導電層から当該絶縁基板の他方の面に伸びる第三の層間導通部を介し、前記両面基板の一方の面側に接続され、前記第二基板は前記第二の層間導通部を介して前記両面基板の他方の面側に接続されており、前記第二電子部品は異方性導電膜を介し、前記第二導電層と接続されていることを特徴とする。

本発明の請求項2に記載の部品内蔵基板は、請求項1において、前記異方性導電膜はACP又はACFであることを特徴とする。

本発明の請求項3に記載の部品内蔵基板の製造方法は、請求項1又は2に記載の部品内蔵基板の製造方法であって、第一基板、第二基板および両面基板を準備し、前記第一基板に接続された第一電子部品が、前記両面基板の空間部の内部に配され、前記第一基板は、第三の層間導通部を介して前記両面基板の一方の面側に接続され、前記第二基板は、第二の層間導通部を介して前記両面基板の他方の面側に接続される様に、位置合わせを行い積層し、前記第一基板、前記第二基板及び前記両面基板を一括でプレスすることを特徴とする。

【発明の効果】

【0010】

本発明の部品内蔵基板によれば、複数の電子部品を立体的に実装することが容易となる。このため、複数の電子部品が占める実装面積を小さくすることができる。また、電子デバイスパッケージ全体における電子部品の実装密度を高められる。さらに、本発明の部品内蔵基板は、電子部品を立体的に実装できるため、設計自由度が高い。

本発明の部品内蔵基板の製造方法によれば、電子部品を立体的に接続した部品内蔵基板を容易に製造できる。

【図面の簡単な説明】

【0011】

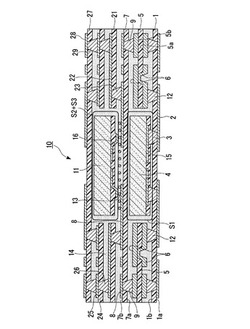

【図1】本発明にかかる部品内蔵基板の第一実施形態の断面を示す模式図である。

【図2】本発明にかかる部品内蔵基板の製造方法の一例を示す模式的な断面図である。

【図3】本発明にかかる部品内蔵基板の製造方法の一例を示す模式的な断面図である。

【図4】従来の部品内蔵基板の断面を示す模式図である。

【発明を実施するための形態】

【0012】

以下、好適な実施の形態に基づき、図面を参照して本発明を説明する。

[部品内蔵基板10]

図1は本発明にかかる部品内蔵基板の第一実施形態である部品内蔵基板10の模式的な断面図である。

【0013】

部品内蔵基板10は、第一電子部品4が接続された第一基板1、空間部S1が設けられた両面基板5、および第二電子部品11が接続された第二基板7を少なくとも備えてなる。第一基板1の他方の面1bは、両面基板5の一方の面5aに接着材14を介して貼り合わされている。第二基板7の一方の面7aは、両面基板5の他方の面5bに接着材14を介して貼り合わされている。

【0014】

第一基板1の一方の面1aに形成された第一導電層2と、両面基板5の一方の面5aに形成された導電回路6とは、第三の層間導通部12によって電気的に接続されている。第三の層間導通部12は、導電ペーストからなり、第一基板1を貫通して第一導電層2から第一基板1の他方の面1bに伸びて、さらに両面基板5の一方の面5aに配された導電回路6に接続している。

【0015】

第二基板7の他方の面7bに形成された第二導電層8と、両面基板5の他方の面5bに形成された導電回路6とは、第二の層間導通部9によって電気的に接続されている。第二の層間導通部9は、導電ペーストからなり、第二基板7を貫通して第二導電層8から第二基板7の一方の面7aに伸びて、さらに両面基板5の他方の面5bに配された導電回路6に接続している。

【0016】

両面基板5には、基板をくり貫いて形成された空間部S1(開口部)が設けられ、空間部S1の内部に第一電子部品4が配されている。第一電子部品4は、第一の層間導通部3を介して、第一基板1の一方の面1aに形成された第一導電層2に電気的に接続されている。第一の層間導通部3は、導電ペーストからなり、第一基板1を貫通して第一導電層2から、第一基板1の他面1b側に配された第一電子部品4の端子(不図示)に、再配線層15を介して接続している。

【0017】

第一導電層2は、第一基板1の一方の面1aにおいて回路を形成している。第二導電層8は、第二基板7の他方の面7bにおいて回路を形成している。両面基板5の一方の面5a及び他方の面5bに形成された導電回路6は、両面基板5を貫通する貫通電極(貫通配線)を介して電気的に接続されている。

【0018】

第二電子部品11は、第二基板7の他方の面7b側に配され、異方性導電膜13を介して、第二導電層8に電気的に接続されている。異方性導電膜13は、ACF(Anisotoropic Conductive Film)又はACP(Anisotoropic Conductive Paste)からなるものが好ましく用いられる。第二の電子デバイス11の端子(不図示)は、樹脂又は銅からなるポストを用いた再配線層16に接続されている。再配線層16は封止樹脂で表面が絶縁されているが、再配線層16がポスト上にせり上がった部位に、再配線層16が露出した開口部が設けられている。この開口部において、再配線層16と第二導電層8とが、異方性導電膜13を介して電気的に接続されている。

【0019】

ACF又はACPに含まれる導電性のフィラーは、Ni、Agなどの金属粒子やAu/Niめっきされたプラスチックボールが好ましく用いられる。ACFを構成する樹脂は、耐リフロー性に優れたエポキシ系の熱硬化樹脂が好ましく用いられる。

第二電子デバイス11の再配線層16のポストは、樹脂ポストの方がポストの高さを低くできるので、銅ポストよりも好ましい。ポストの高さは導電性フィラーの粒子径(直径)よりも高くする。導電性フィラーの粒子径は、通常2〜8μm程度とすればよい。

【0020】

第二電子部品11は、第三基板21をくり貫いて形成された空間部S2及び第四基板23をくり貫いて形成された空間部S3の内部に配されている。

【0021】

第三基板21は、絶縁基板21の他方の面21bに導電層22が配されてなる。第三基板21において、絶縁基板21を貫通する層間導通部23が、導電層22から絶縁基板21の一方の面21aに伸びて、さらに第二導電層8に電気的に接続している。

第三基板21の一方の面21aは接着材14を介して第二基板7の他方の面7bに貼り合わされ、第三基板21の他方の面22bは接着材14を介して第四基板24の一方の面24aに貼り合わされている。

【0022】

第四基板24は、絶縁基板24の他方の面24bに導電層25が配されてなる。第四基板24において、絶縁基板24を貫通する層間導通部26が、導電層25から絶縁基板24の一方の面24aに伸びて、さらに第三基板21の導電層22に電気的に接続している。

第四基板24の一方の面24aは接着材14を介して第三基板21の他方の面21bに貼り合わされ、第四基板24の他方の面24bは接着材14を介して第五基板27の一方の面27aに貼り合わされている。

【0023】

第五基板27を構成する絶縁基板27の他方の面27bには、導電層28が形成されている。第五基板27において、絶縁基板27を貫通する層間導通部29が導電層28から一方の面27aに伸びて、さらに第四基板24の導電層25に電気的に接続されている。

第五基板27の一方の面27aは接着材14を介して第四基板24の他方の面24bに貼り合わされている。

【0024】

本実施形態の部品内蔵基板10において、異方性導電膜13を介して接続された電子部品11は一つであるが、第二基板7、第三基板21、第四基板24、第五基板27の構成を複数繰り返して積層することにより、必要な数の電子部品を立体的に内蔵した部品内蔵基板にすることができる。また、異方性導電膜により積層される電子部品は、第一電子部品4の直上の位置に配置されることが望ましい。そうすることによって、最も効率良く実装することが出来るため、パッケージサイズを小さくすることが出来る。

このように、異方性導電膜13を用いて、第二導電層8と同じ側に配された第二電子部品11が実装された第二基板7を用いることによって、複数の電子部品を立体的に内蔵できる本発明は、設計自由度の高い部品内蔵基板である。

【0025】

<<部品内蔵基板の製造方法>>

以下、図面を参照して、本発明にかかる部品内蔵基板10の製造方法の一例を示す。

まず、第一基板1、両面基板5、第二基板7、第三基板21、第四基板24、及び第五基板27、並びに第一電子部品4及び第二電子部品11を準備する。

【0026】

第一基板1を構成するポリイミドからなる絶縁基板1の一方の面1aに、銅箔からなる第一導電層2の回路を形成し、他方の面1bに接着材14をラミネートする。他方の面1b側からレーザーを照射してビアホールを形成した後、導電ペーストを印刷して第一の層間導通部3及び第三の層間導通部12を設ける(図2(a))。つづいて、絶縁基板1の他方の面1b側において、印刷された導電ペーストからなる第一の層間導通部3に、第一電子部品4の再配線層15の電極パッドを接続して実装する(図2(b))。

【0027】

第二基板7を構成するポリイミドからなる絶縁基板7の他方の面7bに、銅箔からなる第二導電層8の回路を形成し、さらに、ACF又はACPを用いて、第二導電層8の所定位置に、第二電子部品11を実装する。この際、第二電子部品11の実装面には、ACF又はACPに含まれる導電性フィラーの粒子径よりも高さのある樹脂ポストを備えた再配線層16が形成されたものを用いる。これにより、確実に第二電子部品11を第二導電層8の所定位置に電気的に接続できると共に、導電性フィラー同士の不要な接触を避けて、必要な絶縁性を維持できる。また、第二電子部品11を第二導電層8に予め接続しておくことが望ましい。これにより、第二電子部品11と第二導電層8とを導電性フィラーを介し確実に接続することができる。(図2(c))。つづいて、絶縁基板7の一方の面7aに接着材14をラミネートする。一方の面7a側からレーザーを照射してビアホールを形成した後、導電ペーストを印刷して第二の層間導通部9を設ける(図2(d))。

【0028】

空間部S1となるキャビティ及び導電回路6を形成した両面基板5、空間部S2となるキャビティ及び導電層22を形成した第三基板21、空間部S3となるキャビティ及び導電層25を形成した第四基板24、及び回路をなす導電層28を形成した第五基板27を同様に準備する。キャビティの形成は、接着材14のラミネート加工、レーザー照射によるビアホールの形成と導電性ペーストの印刷による層間導通部の形成後に、パンチングやドリル加工等により基板をくり貫くことによって形成できる。

【0029】

図3に示すように、準備した各基板を積層方向に並べて、第一基板1に接続された第一電子部品4が、両面基板5の空間部S1の内部に配され、第一基板1は、第三の層間導通部12を介して両面基板5の一方の面5a側に接続され、第二基板7は、第二の層間導通部9を介して両面基板5の他方の面5b側に接続される様に、更に、

第二基板7に接続された第二電子部品11が、第三基板21の空間部S2及び第四基板24の空間部S3の内部に配され、第三基板21は、層間導通部23を介して第二基板7の他方の面7b側に接続され、第四基板24は、層間導通部26を介して第三基板21の他方の面21b側に接続され、第五基板27は、層間導通部29を介して第四基板24の他方の面24b側に接続される様に、

位置合わせを行って積層し、各基板を一括でプレスすることによって、図1に示す部品内蔵基板10を製造できる。

【符号の説明】

【0030】

1…第一基板、1a…第一基板の一面、1b…第一基板の他面、2…第一導電層、3…第一の層間導通部、4…第一電子部品、5…両面基板、5a…両面基板の一方の面、5b…両面基板の他方の面、6…導電回路、7…第二基板、7a…第二基板の一面、7b…第二基板の他面、8…第二導電層、9…第二の層間導通部、10…本発明の部品内蔵基板、11…第二電子部品、12…第三の層間導通部、13…異方性導電膜、14…接着材、15…再配線層、16…再配線層、21…第三基板、21a…第三基板の一方の面、21b…第三基板の他方の面、22…導電層、23…層間導通部、24…第四基板、24a…第四基板の一方の面、24b…第四基板の他方の面、25…導電層、26…層間導通部、27…第五基板、27a…第五基板の一方の面、27b…第五基板の他方の面、28…層間導通部、29…層間導通部、S1…空間部、S2…空間部、S3…空間部、100…従来の部品内蔵基板、101…第一基板、101a…第一基板の一面、101b…第一基板の他面、102…第一導電層、103…第一の層間導通部、104…第一電子部品、105…両面基板、105a…両面基板の一方の面、105b…両面基板の他方の面、106…導電回路、107…第二基板、107a…第二基板の一面、107b…第二基板の他面、108…第二導電層、109…第二の層間導通部、112…第三の層間導通部

【技術分野】

【0001】

本発明は、部品内蔵基板およびその製造方法に関する。より詳しくは、本発明は、基板内に異方性導電膜を用いて電子部品が内蔵された部品内蔵基板およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯機器の多機能化に伴い、半導体デバイスの更なる高機能化が求められている。これに対応して、半導体の配線技術の向上、配線の微細化および電極パッドの狭ピッチ化が進んでいる。一方、半導体デバイスが実装されるプリント配線基板は、製造コストを上昇させる微細化技術が適用されることは稀である。

【0003】

半導体デバイスを再配線する技術の一つとして、WLCSP(Wafer Level Chip Size Package)技術の開発が進んでいる。WLCSPは、シリコンウェハーを土台として、ウェハー上に直接配線をビルドアップ法で形成するものであり、パッケージサイズがチップサイズと等しくなる最小のパッケージである。しかし、プリント配線板の電極パッド(端子)ピッチの制約があるので、ウェハー上に配置できる端子の数が制限される問題がある。このため、WLCSPが適用される素子は少ないのが現状である。

【0004】

この問題を解消するために、WLCSP(以下、電子部品と呼ぶ)を内蔵した部品内蔵基板が開発されている。電子部品を内蔵することによって部品内蔵基板の上に別の部品を実装することが可能となり、パッケージ全体の配線密度を極めて高くすることができる。

【0005】

このような部品内蔵基板の構造として、従来、図4に示すものが開示されている(特許文献1)。導電層が基板の両面に形成された両面基板がコア基板として用いられ、導電層が片面だけに形成された片面基板(CCL: Copper Clad Laminates)が、その導電層を外側にしてコア基板の上下に、キュアプレスによって貼り合せられている。さらに、コア基板内の空間部(キャビティ)に配された電子部品は、上下に貼り合わされた片面基板の導電層と、貫通電極部によって電気的に接続されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−270362号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の部品内蔵基板は、両面基板をコアとして片面CCLを貼り合せた1−2−1構造がベースとなっている。数字の1は導体が片側に、数字の2は導体が両面に形成されたCCLを示す。この「1−2−1構造」は、片面CCLの外側面に導電層が配され、当該片面CCLの内側面に電子部品が接続された構造であるため、部品内蔵基板の内部に複数の電子部品を立体的に実装することが困難であり、複数の電子部品を同一の平面に実装するために実装面積が大きくなる問題があった。

【0008】

本発明は上記事情に鑑みてなされたものであり、複数の電子部品を立体的に実装することが容易な、設計自由度の高い部品内蔵基板およびその製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の部品内蔵基板は、絶縁基板の一方の面に第一導電層を備え、前記絶縁基板を貫通して前記第一導電層から前記絶縁基板の他方の面に伸びる第一の層間導通部を備え、前記他方の面側において前記第一の層間導通部と接続される第一電子部品を備える第一基板と、絶縁基板の両面に導電回路が形成され、前記第一電子部品を内部に配する空間部を設けた両面基板と、絶縁基板の他方の面に第二導電層を備え、前記絶縁基板を貫通して前記第二導電層から前記絶縁基板の一方の面に伸びる第二の層間導通部を備え、前記他方の面側において前記第二導電層と接続される第二電子部品を備える第二基板とを少なくとも備え、前記第一基板は、当該絶縁基板を貫通して前記第一導電層から当該絶縁基板の他方の面に伸びる第三の層間導通部を介し、前記両面基板の一方の面側に接続され、前記第二基板は前記第二の層間導通部を介して前記両面基板の他方の面側に接続されており、前記第二電子部品は異方性導電膜を介し、前記第二導電層と接続されていることを特徴とする。

本発明の請求項2に記載の部品内蔵基板は、請求項1において、前記異方性導電膜はACP又はACFであることを特徴とする。

本発明の請求項3に記載の部品内蔵基板の製造方法は、請求項1又は2に記載の部品内蔵基板の製造方法であって、第一基板、第二基板および両面基板を準備し、前記第一基板に接続された第一電子部品が、前記両面基板の空間部の内部に配され、前記第一基板は、第三の層間導通部を介して前記両面基板の一方の面側に接続され、前記第二基板は、第二の層間導通部を介して前記両面基板の他方の面側に接続される様に、位置合わせを行い積層し、前記第一基板、前記第二基板及び前記両面基板を一括でプレスすることを特徴とする。

【発明の効果】

【0010】

本発明の部品内蔵基板によれば、複数の電子部品を立体的に実装することが容易となる。このため、複数の電子部品が占める実装面積を小さくすることができる。また、電子デバイスパッケージ全体における電子部品の実装密度を高められる。さらに、本発明の部品内蔵基板は、電子部品を立体的に実装できるため、設計自由度が高い。

本発明の部品内蔵基板の製造方法によれば、電子部品を立体的に接続した部品内蔵基板を容易に製造できる。

【図面の簡単な説明】

【0011】

【図1】本発明にかかる部品内蔵基板の第一実施形態の断面を示す模式図である。

【図2】本発明にかかる部品内蔵基板の製造方法の一例を示す模式的な断面図である。

【図3】本発明にかかる部品内蔵基板の製造方法の一例を示す模式的な断面図である。

【図4】従来の部品内蔵基板の断面を示す模式図である。

【発明を実施するための形態】

【0012】

以下、好適な実施の形態に基づき、図面を参照して本発明を説明する。

[部品内蔵基板10]

図1は本発明にかかる部品内蔵基板の第一実施形態である部品内蔵基板10の模式的な断面図である。

【0013】

部品内蔵基板10は、第一電子部品4が接続された第一基板1、空間部S1が設けられた両面基板5、および第二電子部品11が接続された第二基板7を少なくとも備えてなる。第一基板1の他方の面1bは、両面基板5の一方の面5aに接着材14を介して貼り合わされている。第二基板7の一方の面7aは、両面基板5の他方の面5bに接着材14を介して貼り合わされている。

【0014】

第一基板1の一方の面1aに形成された第一導電層2と、両面基板5の一方の面5aに形成された導電回路6とは、第三の層間導通部12によって電気的に接続されている。第三の層間導通部12は、導電ペーストからなり、第一基板1を貫通して第一導電層2から第一基板1の他方の面1bに伸びて、さらに両面基板5の一方の面5aに配された導電回路6に接続している。

【0015】

第二基板7の他方の面7bに形成された第二導電層8と、両面基板5の他方の面5bに形成された導電回路6とは、第二の層間導通部9によって電気的に接続されている。第二の層間導通部9は、導電ペーストからなり、第二基板7を貫通して第二導電層8から第二基板7の一方の面7aに伸びて、さらに両面基板5の他方の面5bに配された導電回路6に接続している。

【0016】

両面基板5には、基板をくり貫いて形成された空間部S1(開口部)が設けられ、空間部S1の内部に第一電子部品4が配されている。第一電子部品4は、第一の層間導通部3を介して、第一基板1の一方の面1aに形成された第一導電層2に電気的に接続されている。第一の層間導通部3は、導電ペーストからなり、第一基板1を貫通して第一導電層2から、第一基板1の他面1b側に配された第一電子部品4の端子(不図示)に、再配線層15を介して接続している。

【0017】

第一導電層2は、第一基板1の一方の面1aにおいて回路を形成している。第二導電層8は、第二基板7の他方の面7bにおいて回路を形成している。両面基板5の一方の面5a及び他方の面5bに形成された導電回路6は、両面基板5を貫通する貫通電極(貫通配線)を介して電気的に接続されている。

【0018】

第二電子部品11は、第二基板7の他方の面7b側に配され、異方性導電膜13を介して、第二導電層8に電気的に接続されている。異方性導電膜13は、ACF(Anisotoropic Conductive Film)又はACP(Anisotoropic Conductive Paste)からなるものが好ましく用いられる。第二の電子デバイス11の端子(不図示)は、樹脂又は銅からなるポストを用いた再配線層16に接続されている。再配線層16は封止樹脂で表面が絶縁されているが、再配線層16がポスト上にせり上がった部位に、再配線層16が露出した開口部が設けられている。この開口部において、再配線層16と第二導電層8とが、異方性導電膜13を介して電気的に接続されている。

【0019】

ACF又はACPに含まれる導電性のフィラーは、Ni、Agなどの金属粒子やAu/Niめっきされたプラスチックボールが好ましく用いられる。ACFを構成する樹脂は、耐リフロー性に優れたエポキシ系の熱硬化樹脂が好ましく用いられる。

第二電子デバイス11の再配線層16のポストは、樹脂ポストの方がポストの高さを低くできるので、銅ポストよりも好ましい。ポストの高さは導電性フィラーの粒子径(直径)よりも高くする。導電性フィラーの粒子径は、通常2〜8μm程度とすればよい。

【0020】

第二電子部品11は、第三基板21をくり貫いて形成された空間部S2及び第四基板23をくり貫いて形成された空間部S3の内部に配されている。

【0021】

第三基板21は、絶縁基板21の他方の面21bに導電層22が配されてなる。第三基板21において、絶縁基板21を貫通する層間導通部23が、導電層22から絶縁基板21の一方の面21aに伸びて、さらに第二導電層8に電気的に接続している。

第三基板21の一方の面21aは接着材14を介して第二基板7の他方の面7bに貼り合わされ、第三基板21の他方の面22bは接着材14を介して第四基板24の一方の面24aに貼り合わされている。

【0022】

第四基板24は、絶縁基板24の他方の面24bに導電層25が配されてなる。第四基板24において、絶縁基板24を貫通する層間導通部26が、導電層25から絶縁基板24の一方の面24aに伸びて、さらに第三基板21の導電層22に電気的に接続している。

第四基板24の一方の面24aは接着材14を介して第三基板21の他方の面21bに貼り合わされ、第四基板24の他方の面24bは接着材14を介して第五基板27の一方の面27aに貼り合わされている。

【0023】

第五基板27を構成する絶縁基板27の他方の面27bには、導電層28が形成されている。第五基板27において、絶縁基板27を貫通する層間導通部29が導電層28から一方の面27aに伸びて、さらに第四基板24の導電層25に電気的に接続されている。

第五基板27の一方の面27aは接着材14を介して第四基板24の他方の面24bに貼り合わされている。

【0024】

本実施形態の部品内蔵基板10において、異方性導電膜13を介して接続された電子部品11は一つであるが、第二基板7、第三基板21、第四基板24、第五基板27の構成を複数繰り返して積層することにより、必要な数の電子部品を立体的に内蔵した部品内蔵基板にすることができる。また、異方性導電膜により積層される電子部品は、第一電子部品4の直上の位置に配置されることが望ましい。そうすることによって、最も効率良く実装することが出来るため、パッケージサイズを小さくすることが出来る。

このように、異方性導電膜13を用いて、第二導電層8と同じ側に配された第二電子部品11が実装された第二基板7を用いることによって、複数の電子部品を立体的に内蔵できる本発明は、設計自由度の高い部品内蔵基板である。

【0025】

<<部品内蔵基板の製造方法>>

以下、図面を参照して、本発明にかかる部品内蔵基板10の製造方法の一例を示す。

まず、第一基板1、両面基板5、第二基板7、第三基板21、第四基板24、及び第五基板27、並びに第一電子部品4及び第二電子部品11を準備する。

【0026】

第一基板1を構成するポリイミドからなる絶縁基板1の一方の面1aに、銅箔からなる第一導電層2の回路を形成し、他方の面1bに接着材14をラミネートする。他方の面1b側からレーザーを照射してビアホールを形成した後、導電ペーストを印刷して第一の層間導通部3及び第三の層間導通部12を設ける(図2(a))。つづいて、絶縁基板1の他方の面1b側において、印刷された導電ペーストからなる第一の層間導通部3に、第一電子部品4の再配線層15の電極パッドを接続して実装する(図2(b))。

【0027】

第二基板7を構成するポリイミドからなる絶縁基板7の他方の面7bに、銅箔からなる第二導電層8の回路を形成し、さらに、ACF又はACPを用いて、第二導電層8の所定位置に、第二電子部品11を実装する。この際、第二電子部品11の実装面には、ACF又はACPに含まれる導電性フィラーの粒子径よりも高さのある樹脂ポストを備えた再配線層16が形成されたものを用いる。これにより、確実に第二電子部品11を第二導電層8の所定位置に電気的に接続できると共に、導電性フィラー同士の不要な接触を避けて、必要な絶縁性を維持できる。また、第二電子部品11を第二導電層8に予め接続しておくことが望ましい。これにより、第二電子部品11と第二導電層8とを導電性フィラーを介し確実に接続することができる。(図2(c))。つづいて、絶縁基板7の一方の面7aに接着材14をラミネートする。一方の面7a側からレーザーを照射してビアホールを形成した後、導電ペーストを印刷して第二の層間導通部9を設ける(図2(d))。

【0028】

空間部S1となるキャビティ及び導電回路6を形成した両面基板5、空間部S2となるキャビティ及び導電層22を形成した第三基板21、空間部S3となるキャビティ及び導電層25を形成した第四基板24、及び回路をなす導電層28を形成した第五基板27を同様に準備する。キャビティの形成は、接着材14のラミネート加工、レーザー照射によるビアホールの形成と導電性ペーストの印刷による層間導通部の形成後に、パンチングやドリル加工等により基板をくり貫くことによって形成できる。

【0029】

図3に示すように、準備した各基板を積層方向に並べて、第一基板1に接続された第一電子部品4が、両面基板5の空間部S1の内部に配され、第一基板1は、第三の層間導通部12を介して両面基板5の一方の面5a側に接続され、第二基板7は、第二の層間導通部9を介して両面基板5の他方の面5b側に接続される様に、更に、

第二基板7に接続された第二電子部品11が、第三基板21の空間部S2及び第四基板24の空間部S3の内部に配され、第三基板21は、層間導通部23を介して第二基板7の他方の面7b側に接続され、第四基板24は、層間導通部26を介して第三基板21の他方の面21b側に接続され、第五基板27は、層間導通部29を介して第四基板24の他方の面24b側に接続される様に、

位置合わせを行って積層し、各基板を一括でプレスすることによって、図1に示す部品内蔵基板10を製造できる。

【符号の説明】

【0030】

1…第一基板、1a…第一基板の一面、1b…第一基板の他面、2…第一導電層、3…第一の層間導通部、4…第一電子部品、5…両面基板、5a…両面基板の一方の面、5b…両面基板の他方の面、6…導電回路、7…第二基板、7a…第二基板の一面、7b…第二基板の他面、8…第二導電層、9…第二の層間導通部、10…本発明の部品内蔵基板、11…第二電子部品、12…第三の層間導通部、13…異方性導電膜、14…接着材、15…再配線層、16…再配線層、21…第三基板、21a…第三基板の一方の面、21b…第三基板の他方の面、22…導電層、23…層間導通部、24…第四基板、24a…第四基板の一方の面、24b…第四基板の他方の面、25…導電層、26…層間導通部、27…第五基板、27a…第五基板の一方の面、27b…第五基板の他方の面、28…層間導通部、29…層間導通部、S1…空間部、S2…空間部、S3…空間部、100…従来の部品内蔵基板、101…第一基板、101a…第一基板の一面、101b…第一基板の他面、102…第一導電層、103…第一の層間導通部、104…第一電子部品、105…両面基板、105a…両面基板の一方の面、105b…両面基板の他方の面、106…導電回路、107…第二基板、107a…第二基板の一面、107b…第二基板の他面、108…第二導電層、109…第二の層間導通部、112…第三の層間導通部

【特許請求の範囲】

【請求項1】

絶縁基板の一方の面に第一導電層を備え、前記絶縁基板を貫通して前記第一導電層から前記絶縁基板の他方の面に伸びる第一の層間導通部を備え、前記他方の面側において前記第一の層間導通部と接続される第一電子部品を備える第一基板と、

絶縁基板の両面に導電回路が形成され、前記第一電子部品を内部に配する空間部を設けた両面基板と、

絶縁基板の他方の面に第二導電層を備え、前記絶縁基板を貫通して前記第二導電層から前記絶縁基板の一方の面に伸びる第二の層間導通部を備え、前記他方の面側において前記第二導電層と接続される第二電子部品を備える第二基板とを少なくとも備え、

前記第一基板は、当該絶縁基板を貫通して前記第一導電層から当該絶縁基板の他方の面に伸びる第三の層間導通部を介し、前記両面基板の一方の面側に接続され、前記第二基板は前記第二の層間導通部を介して前記両面基板の他方の面側に接続されており、前記第二電子部品は異方性導電膜を介し、前記第二導電層と接続されていることを特徴とする部品内蔵基板。

【請求項2】

前記異方性導電膜はACP又はACFであることを特徴とする請求項1に記載の部品内蔵基板。

【請求項3】

請求項1又は2に記載の部品内蔵基板の製造方法であって、

第一基板、第二基板および両面基板を準備し、

前記第一基板に接続された第一電子部品が、前記両面基板の空間部の内部に配され、

前記第一基板は、第三の層間導通部を介して前記両面基板の一方の面側に接続され、

前記第二基板は、第二の層間導通部を介して前記両面基板の他方の面側に接続される様に位置合わせを行い積層し、

前記第一基板、前記第二基板及び前記両面基板を一括でプレスすることを特徴とする部品内蔵基板の製造方法。

【請求項1】

絶縁基板の一方の面に第一導電層を備え、前記絶縁基板を貫通して前記第一導電層から前記絶縁基板の他方の面に伸びる第一の層間導通部を備え、前記他方の面側において前記第一の層間導通部と接続される第一電子部品を備える第一基板と、

絶縁基板の両面に導電回路が形成され、前記第一電子部品を内部に配する空間部を設けた両面基板と、

絶縁基板の他方の面に第二導電層を備え、前記絶縁基板を貫通して前記第二導電層から前記絶縁基板の一方の面に伸びる第二の層間導通部を備え、前記他方の面側において前記第二導電層と接続される第二電子部品を備える第二基板とを少なくとも備え、

前記第一基板は、当該絶縁基板を貫通して前記第一導電層から当該絶縁基板の他方の面に伸びる第三の層間導通部を介し、前記両面基板の一方の面側に接続され、前記第二基板は前記第二の層間導通部を介して前記両面基板の他方の面側に接続されており、前記第二電子部品は異方性導電膜を介し、前記第二導電層と接続されていることを特徴とする部品内蔵基板。

【請求項2】

前記異方性導電膜はACP又はACFであることを特徴とする請求項1に記載の部品内蔵基板。

【請求項3】

請求項1又は2に記載の部品内蔵基板の製造方法であって、

第一基板、第二基板および両面基板を準備し、

前記第一基板に接続された第一電子部品が、前記両面基板の空間部の内部に配され、

前記第一基板は、第三の層間導通部を介して前記両面基板の一方の面側に接続され、

前記第二基板は、第二の層間導通部を介して前記両面基板の他方の面側に接続される様に位置合わせを行い積層し、

前記第一基板、前記第二基板及び前記両面基板を一括でプレスすることを特徴とする部品内蔵基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−45895(P2013−45895A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182757(P2011−182757)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]