部品内蔵基板の製造方法

【課題】樹脂フィルムを熱圧着する際に発生する樹脂流動を抑制し、平坦性に優れ、導体パターンの歪みが抑制された部品内蔵基板を提供する。

【解決手段】本発明の部品内蔵基板20に形成された電子部品9を内蔵するためのキャビティ8は、部品内蔵基板20を積層方向から平面視したとき、電子部品9の面積より大きい貫通孔と、電子部品9の面積より小さい貫通孔によって構成されている。電子部品9をキャビティ8に挿入する際、第2の樹脂フィルム2の舌片部及びが電子部品9の挿入方向に折れ曲がり、キャビティ8と電子部品9の隙間を埋める。その結果、熱圧着時の樹脂流動を抑制し、導体パターン4の歪みや部品内蔵基板20の表面の平坦性の悪化を抑制する。

【解決手段】本発明の部品内蔵基板20に形成された電子部品9を内蔵するためのキャビティ8は、部品内蔵基板20を積層方向から平面視したとき、電子部品9の面積より大きい貫通孔と、電子部品9の面積より小さい貫通孔によって構成されている。電子部品9をキャビティ8に挿入する際、第2の樹脂フィルム2の舌片部及びが電子部品9の挿入方向に折れ曲がり、キャビティ8と電子部品9の隙間を埋める。その結果、熱圧着時の樹脂流動を抑制し、導体パターン4の歪みや部品内蔵基板20の表面の平坦性の悪化を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルムが積層され構成されている部品内蔵基板の製造方法に関する。

【背景技術】

【0002】

従来の部品内蔵基板として、例えば特許文献1に記載の部品内蔵基板が知られている。以下に図5を参照しながら、特許文献1に記載の部品内蔵基板について説明する。図5は部品内蔵基板の製造方法を示す断面図である。なお、図5(a)は各層を分解した断面図である。

【0003】

まず、電子部品107を挿入配置するための貫通孔106が形成されている樹脂フィルム102と、貫通孔が形成されていない樹脂フィルム103を積層する。貫通孔106には、樹脂フィルム103上に実装された電子部品107が配置されている。貫通孔106は、電子部品107が挿入配置しやすいよう、電子部品107の外形よりも大きく形成されている。また、樹脂フィルム102の厚みは、積層方向における電子部品107の高さより厚くなっている。そして、樹脂フィルム103には、ビア104及び導体パターン105が適宜形成されている(図5(a))。

【0004】

次に、樹脂フィルム102や樹脂フィルム103を熱圧着する。その際、貫通孔106と電子部品107の隙間には、樹脂フィルム102と樹脂フィルム103の樹脂が流動する。その結果、貫通孔106と電子部品107の隙間は樹脂によって埋められる。

【0005】

樹脂フィルム102と樹脂フィルム103は、熱圧着によって絶縁基材109となる。その絶縁基材109に埋め込まれた電子部品107は、電子部品107に形成された外部電極108がビア104と繋がることにより導体パターン105と適宜電気的に接続される。そして、部品内蔵基板101が形成される。なお、電子部品107の高さが高い場合は、貫通孔106が形成されている樹脂フィルム102を複数枚積層しても良い。(図5(b)、(c))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−141007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

貫通孔106と電子部品107の間に隙間があると、熱圧着した際、貫通孔106と電子部品107の隙間を埋める方向に樹脂が流動する。その結果、部品内蔵基板101表面の平坦性が損なわれる可能性がある。また、樹脂流動により、導体パターン105が歪む可能性がある。

【0008】

また、電子部品107の高さが高い場合、貫通孔106と電子部品107の隙間はより大きくなる。その結果、隙間を埋めるために流動する樹脂量が増加し、部品内蔵基板101の表面の平坦性が損なわれたり、導体パターン105が歪む可能性がさらに大きくなる。

【0009】

本発明はこれらの状況を鑑み、貫通孔と電子部品の隙間を埋めるための樹脂流動を減少させることで、基板表面の平坦性に優れ、導体パターンの歪みが抑制された部品内蔵基板の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明に係る部品内蔵基板の製造方法は、複数枚の樹脂フィルムが積層されて絶縁基材が形成され、前記絶縁基材中に電子部品が埋め込まれてなる部品内蔵基板の製造方法であって、前記樹脂フィルムとして、積層方向から平面視したとき、前記電子部品の面積より大きいキャビティ形成用の貫通孔が形成された第1の樹脂フィルムと、積層方向から平面視したとき、前記電子部品の面積より小さいキャビティ形成用の貫通孔が形成された第2の樹脂フィルムと、キャビティ形成用の貫通孔が形成されていない第3の樹脂フィルムとを準備する樹脂フィルム準備工程と、前記第1の樹脂フィルムと前記第2の樹脂フィルムと前記第3の樹脂フィルムを積層する工程であって、前記第1の樹脂フィルムに形成された貫通孔及び前記第2の樹脂フィルムに形成された貫通孔が連なることで前記電子部品を挿入配置するための前記キャビティを形成し、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの底に最も近い層には前記第1の樹脂フィルムを配置し、その第1の樹脂フィルムより前記キャビティの開口部側のいずれか1層に前記第2の樹脂フィルムを配置するように樹脂フィルムを積層する樹脂フィルム積層工程と、前記キャビティに前記電子部品を挿入配置する工程であって、前記第2の樹脂フィルムに形成された貫通孔を前記電子部品が通過する際、前記電子部品の通過とともに前記第2の樹脂フィルムが前記キャビティと前記電子部品との隙間を埋める方向に曲がるように構成した電子部品配置工程と、前記積層した第1の樹脂フィルムと、第2の樹脂フィルムと、第3の樹脂フィルムを熱圧着する熱圧着工程とを備えた部品内蔵基板の製造方法であることを特徴としている。

【0011】

なお、ここでの貫通孔とは、前述の通り電子部品を挿入配置するためのキャビティ形成用の孔であり、樹脂フィルムの上面から下面まで完全に貫通している孔のことを指す。

【0012】

電子部品をキャビティに挿入配置する際、第2の樹脂フィルムがキャビティと電子部品との隙間を埋める方向に曲がることにより、キャビティと電子部品の隙間が埋められる。その結果、熱圧着の際、その隙間を埋めるための樹脂流動が減少され、部品内蔵基板表面の平坦性が向上する。また導体パターンの歪みが抑制できる。

【0013】

また、本発明に係る部品内蔵基板の製造方法は、好ましくは、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第2の樹脂フィルムを配置するようにしたものである。

【0014】

この場合、キャビティと電子部品の隙間をより多く樹脂で埋めることが可能である。

【0015】

また、本発明に係る部品内蔵基板の製造方法は、好ましくは、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第1の樹脂フィルムを配置するようにしたものである。

【0016】

この場合、キャビティの最上部分には、電子部品より面積の大きい貫通孔が配置されるため、電子部品の搭載が容易になる。

【発明の効果】

【0017】

本発明によれば、電子部品をキャビティに挿入配置する際、第2の樹脂フィルムがキャビティと電子部品との隙間を埋める方向に曲がることにより、キャビティと電子部品の隙間が埋められる。その結果、熱圧着の際、その隙間を埋めるための樹脂流動が減少され、部品内蔵基板表面の平坦性が向上する。また導体パターンの歪みが抑制できる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る部品内蔵基板の製造工程を示す断面図である。

【図2】図1に続く製造工程を示す断面図である。

【図3】図2に続く製造工程を示す断面図である。

【図4】第1の樹脂フィルム及び第2の樹脂フィルムの平面図である。

【図5】従来の部品内蔵基板の断面状態を示す断面図である。

【発明を実施するための形態】

【0019】

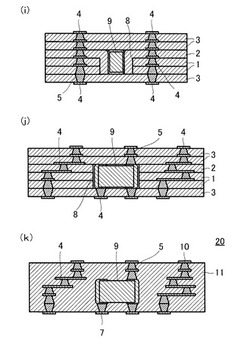

以下に、本発明の実施形態に係る部品内蔵基板の製造方法について、図1〜図4を参照して説明する。なお、図1(a)〜図3(i)は断面図であり、その断面は、部品内蔵基板を積層方向から平面視したとき、図4(a)及び図4(b)のA−A部分で切断した場合のものである。また、図3(j)(k)は断面図であり、その断面は、部品内蔵基板を積層方向から平面視したとき、図4(a)及び図4(b)のB−B部分で切断した場合の断面図である。

【0020】

まず、熱可塑性樹脂であるLCP(液晶ポリマー)からなる樹脂フィルム1aを用意する。樹脂フィムル1aの構成材料としては、LCPの他にPEEK(ポリエーテルエーテルケトン)、PEI(ポリエーテルイミド)、PPS(ポニフェニレンスルファイド)、PI(ポリイミド)等が用いられる。この実施例では、厚さ50μmのものを用いる。この樹脂フィルム1aは、片面に厚さ12μmの銅箔4aを有している。なお、ここでは銅箔を例示しているが、Ag、Al、SUS、Ni、Auやその合金等からなる箔に置き換えることが可能である。また、ここでは12μmの厚さの箔を用いたが、箔の厚みは5〜50μm程度で回路形成が可能な厚さであればよい。(図1(a))。

【0021】

次に、樹脂フィルム1aの銅箔4aを設けていない側に、炭酸ガスレーザーを照射してビア用の孔5aを形成する。その後、ビア用の孔5aのスミアを除去する。(図1(b))。

【0022】

次に、樹脂フィルム1aの銅箔4aの上に、所望の導体パターンに対応するレジスト6を形成する。(図1(c))。

【0023】

次に、銅箔4aのうち、レジスト6で被膜されていない部分をエッチングする。その後、レジスト6を除去して導体パターン4を形成する。(図1(d))。

【0024】

次に、ビア用の孔5aに、スクリーン印刷等により導電性ペーストを充填し、ビア5を形成する。充填する導電性ペーストはCuを主成分とする。この導電性ペーストは、Cu以外には例えばSn−Ag合金粉末を含む導電性ペーストや、Biを主成分としCu、Ag、Zn、Sn、In、Sb及びNiからなる群より選ばれる少なくとも一種の金属を含む合金粉末を含む導電性ペーストを使用しても構わない。(図2(e))。

【0025】

次に、パンチで樹脂フィルム1aにキャビティ8を形成するための貫通孔8aを形成する。貫通孔8aは、平面視したとき、後述の電子部品9の面積より大きい。この貫通孔8aを形成することにより、樹脂フィルム1aは第1の樹脂フィルム1となる。(図2(f))、(図4(a))。

【0026】

なお、第2の樹脂フィルム2の製造工程は、前述の第1の樹脂フィルム1の製造工程と同じであるが、キャビティ形成用の貫通孔の形状が異なっている。第2の樹脂フィルム2に形成される貫通孔8bは、第2の樹脂フィルム2を平面視したとき、後述の電子部品9の面積より小さい孔となっている。

【0027】

貫通孔8bは、第2の樹脂フィルム2を平面視したとき、後述の電子部品9の1辺に沿った細い切り込み状の孔8cと、この切り込み状の孔に対向する辺に沿った細い切り込み状の孔8dと、これら二つの孔の中央部分を繋ぐように形成された細い切り込み状の孔8eによって構成されている。

【0028】

そして、切り込み状の孔8c、8d、8eで囲われた部分が舌片部2x及び2yとなる。舌片部2x及び2yは、後の工程において電子部品9をキャビティ8に挿入する際、電子部品の挿入方向に折り曲げられる。(図4(b))。

【0029】

なお、ここでは貫通孔8a及び貫通孔8bをパンチで形成する方法を例示したが、レーザー照射やブレードによって形成することも可能である。

【0030】

第3の樹脂フィルム3の製造工程は、前述の第2の樹脂フィルム2のビア5の形成まで同様の工程である。第3の樹脂フィルム3にはキャビティ形成用の貫通孔は不要である。

【0031】

次に、第1の樹脂フィルム1と、第2の樹脂フィルム2と、第3の樹脂フィルム3を所定枚数用意し積層する。まず、部品内蔵基板20の底面に導体パターン4が配置されるよう、第3の樹脂フィルム3を用意する。次に、第3の樹脂フィルム3の上に、導体パターン4が上に配置されるよう第1の樹脂フィルム1を2枚積み重ねる。その上に、導体パターン4が上に配置されるよう、第2の樹脂フィルム2を積み重ねる。その後、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3を、後に示す熱圧着より低い圧力、温度で仮圧着する。たとえば、樹脂フィルムが液晶ポリマーの場合は、圧力は2MPa程度、温度は200℃程度が好適である。

【0032】

第1の樹脂フィルム1と第2の樹脂フィルム2を積層することで、第1の樹脂フィルム1に形成された貫通孔8aと、第2の樹脂フィルム2に形成された貫通孔8bが連なる。これにより、後述の電子部品9を挿入配置するためのキャビティ8が形成される。

【0033】

第1の樹脂フィルム1に形成された貫通孔8aは、第1の樹脂フィルム1を積層方向から平面視したとき、後述の電子部品9の面積より大きい。一方で、第2の樹脂フィルム2に形成された貫通孔8bは、第2の樹脂フィルム2を上面から平面視したとき、電子部品9の面積より小さい。つまり、キャビティ8は、電子部品9の面積より大きい貫通孔8aの上に電子部品9の面積より小さい貫通孔8bが配置され構成されている。(図2(g))。

【0034】

次に、キャビティ8に電子部品9を挿入する。キャビティ8の開口部から電子部品9を挿入する際、第2の樹脂フィルムに形成された舌片部2x及び2yが、電子部品9の挿入方向と同じ方向、すなわちキャビティ8の底方向に折れ曲がる。これにより、折れ曲がった舌片部2x及び2yが電子部品9とキャビティ8の隙間を埋めることになる。

【0035】

この折れ曲がった舌片部2x及び2yと電子部品9の摩擦により、キャビティ8に挿入された電子部品9がキャビティ8に仮止めされる。そのため、ハンドリング性が向上する。(図2(h))。

【0036】

次に、第2の樹脂フィルム2と電子部品9の上に、導体パターン4が上に配置されるよう第3の樹脂フィルム3を2枚積み重ねる。(図3(i))(図3(j))。

【0037】

次に、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3を熱圧着する。熱圧着することにより、隣り合った樹脂フィルムは相互に固着されて絶縁基材11が形成される。たとえば、樹脂フィルムが液晶ポリマーの場合、熱圧着の条件は、圧力は4MPa程度、温度は300℃程度が好適である。

【0038】

前述の通り、キャビティ8に電子部品9を挿入する際、舌片部2x及び2yが電子部品9の挿入方向と同じ方向に折れ曲がることにより、舌片部2x及び2yによってキャビティ8と電子部品9の隙間が埋められる。この隙間が空いていると、熱圧着時に樹脂がこの隙間に流動してしまい、その結果、導体パターンの歪みや部品内蔵基板の表面の平坦性悪化を引き起こす可能性がある。しかし、舌片部2x及び2yでこの隙間が埋められていると、熱圧着時の樹脂流動が抑制され、導体パターンの歪みや部品内蔵基板の平坦性悪化を抑制することが可能となる。

【0039】

熱圧着後、部品内蔵基板20の上面及び下面に形成された導体パターン4に、NiやAuでめっき処理を施す。これにより、部品内蔵基板20の上面に形成された導体パターン4はランド10に、部品内蔵基板20の下面に形成された導体パターン4は外部電極7となる。(図3(k))。

【0040】

なお、この実施形態では、第1の樹脂フィルム1を2枚と、第2の樹脂フィルム2を1枚積層して、それぞれの樹脂フィルムに形成されている貫通孔が連なることによりキャビティ8を形成するものであったが、内蔵する電子部品9の高さに合わせて第1の樹脂フィルム1及び第2の樹脂フィルム2の枚数を適宜変更することが可能である。

【0041】

また、この実施形態では、キャビティ8の開口部に第2の樹脂フィルム2に形成された貫通孔8bが配置されるものを例示したが、キャビティ8の開口部に、第1の樹脂フィルム1に形成された貫通孔8aが配置されてもよい。この場合、キャビティ8の開口部には電子部品より面積の大きい貫通孔8bが配置されるため、電子部品9を搭載する時の位置決めが容易になる。

【0042】

また、第2の樹脂フィルム2に形成された貫通孔8bの形状は、本実施例に例示した形状だけではなく、キャビティ8に電子部品9を挿入する際、第2の樹脂フィルム2の一部が折れ曲がり、キャビティ8と電子部品9の隙間を埋めることが可能な形状であれば構わない。例えば、舌片部を三角状にしてもよい。また、この実施例では2辺に舌片部を設けたが、4辺に舌片部を形成しても構わない。

【0043】

また、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3の積層枚数は、所望する部品内蔵基板の厚みに合わせて適宜変更しても構わない。

【0044】

また、この実施形態では、熱可塑性樹脂からなる樹脂フィルムを使用した部品内蔵基板の製造方法を例示したが、エポキシ樹脂や熱硬化性ポリイミドといった熱硬化性樹脂を使用して製造することも可能である。この場合、無機フィラーと未硬化状態の熱硬化性樹脂とを混合してペースト状混練物とし、そのペースト状混練物を一定厚みに成型することによって形成された樹脂フィルムを使用する。

【符号の説明】

【0045】

1:第1の樹脂フィルム

1a:樹脂フィルム

2:第2の樹脂フィルム

3:第3の樹脂フィルム

4:導体パターン

4a:銅箔

5:ビア

5a:ビア用の孔

6:レジスト

7:外部電極

8:キャビティ

8a:貫通孔

8b:貫通孔

8c:切り込み状の孔

8d:切り込み状の孔

8e:切り込み状の孔

9:電子部品

10:ランド

11:絶縁基材

20:部品内蔵基板

101:部品内蔵基板

102:第1の樹脂フィルム

103:第2の樹脂フィルム

104:導電部材

105:導体パターン

106:貫通孔

107:電子部品

108:電極

109:絶縁基材

【技術分野】

【0001】

本発明は、樹脂フィルムが積層され構成されている部品内蔵基板の製造方法に関する。

【背景技術】

【0002】

従来の部品内蔵基板として、例えば特許文献1に記載の部品内蔵基板が知られている。以下に図5を参照しながら、特許文献1に記載の部品内蔵基板について説明する。図5は部品内蔵基板の製造方法を示す断面図である。なお、図5(a)は各層を分解した断面図である。

【0003】

まず、電子部品107を挿入配置するための貫通孔106が形成されている樹脂フィルム102と、貫通孔が形成されていない樹脂フィルム103を積層する。貫通孔106には、樹脂フィルム103上に実装された電子部品107が配置されている。貫通孔106は、電子部品107が挿入配置しやすいよう、電子部品107の外形よりも大きく形成されている。また、樹脂フィルム102の厚みは、積層方向における電子部品107の高さより厚くなっている。そして、樹脂フィルム103には、ビア104及び導体パターン105が適宜形成されている(図5(a))。

【0004】

次に、樹脂フィルム102や樹脂フィルム103を熱圧着する。その際、貫通孔106と電子部品107の隙間には、樹脂フィルム102と樹脂フィルム103の樹脂が流動する。その結果、貫通孔106と電子部品107の隙間は樹脂によって埋められる。

【0005】

樹脂フィルム102と樹脂フィルム103は、熱圧着によって絶縁基材109となる。その絶縁基材109に埋め込まれた電子部品107は、電子部品107に形成された外部電極108がビア104と繋がることにより導体パターン105と適宜電気的に接続される。そして、部品内蔵基板101が形成される。なお、電子部品107の高さが高い場合は、貫通孔106が形成されている樹脂フィルム102を複数枚積層しても良い。(図5(b)、(c))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−141007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

貫通孔106と電子部品107の間に隙間があると、熱圧着した際、貫通孔106と電子部品107の隙間を埋める方向に樹脂が流動する。その結果、部品内蔵基板101表面の平坦性が損なわれる可能性がある。また、樹脂流動により、導体パターン105が歪む可能性がある。

【0008】

また、電子部品107の高さが高い場合、貫通孔106と電子部品107の隙間はより大きくなる。その結果、隙間を埋めるために流動する樹脂量が増加し、部品内蔵基板101の表面の平坦性が損なわれたり、導体パターン105が歪む可能性がさらに大きくなる。

【0009】

本発明はこれらの状況を鑑み、貫通孔と電子部品の隙間を埋めるための樹脂流動を減少させることで、基板表面の平坦性に優れ、導体パターンの歪みが抑制された部品内蔵基板の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明に係る部品内蔵基板の製造方法は、複数枚の樹脂フィルムが積層されて絶縁基材が形成され、前記絶縁基材中に電子部品が埋め込まれてなる部品内蔵基板の製造方法であって、前記樹脂フィルムとして、積層方向から平面視したとき、前記電子部品の面積より大きいキャビティ形成用の貫通孔が形成された第1の樹脂フィルムと、積層方向から平面視したとき、前記電子部品の面積より小さいキャビティ形成用の貫通孔が形成された第2の樹脂フィルムと、キャビティ形成用の貫通孔が形成されていない第3の樹脂フィルムとを準備する樹脂フィルム準備工程と、前記第1の樹脂フィルムと前記第2の樹脂フィルムと前記第3の樹脂フィルムを積層する工程であって、前記第1の樹脂フィルムに形成された貫通孔及び前記第2の樹脂フィルムに形成された貫通孔が連なることで前記電子部品を挿入配置するための前記キャビティを形成し、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの底に最も近い層には前記第1の樹脂フィルムを配置し、その第1の樹脂フィルムより前記キャビティの開口部側のいずれか1層に前記第2の樹脂フィルムを配置するように樹脂フィルムを積層する樹脂フィルム積層工程と、前記キャビティに前記電子部品を挿入配置する工程であって、前記第2の樹脂フィルムに形成された貫通孔を前記電子部品が通過する際、前記電子部品の通過とともに前記第2の樹脂フィルムが前記キャビティと前記電子部品との隙間を埋める方向に曲がるように構成した電子部品配置工程と、前記積層した第1の樹脂フィルムと、第2の樹脂フィルムと、第3の樹脂フィルムを熱圧着する熱圧着工程とを備えた部品内蔵基板の製造方法であることを特徴としている。

【0011】

なお、ここでの貫通孔とは、前述の通り電子部品を挿入配置するためのキャビティ形成用の孔であり、樹脂フィルムの上面から下面まで完全に貫通している孔のことを指す。

【0012】

電子部品をキャビティに挿入配置する際、第2の樹脂フィルムがキャビティと電子部品との隙間を埋める方向に曲がることにより、キャビティと電子部品の隙間が埋められる。その結果、熱圧着の際、その隙間を埋めるための樹脂流動が減少され、部品内蔵基板表面の平坦性が向上する。また導体パターンの歪みが抑制できる。

【0013】

また、本発明に係る部品内蔵基板の製造方法は、好ましくは、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第2の樹脂フィルムを配置するようにしたものである。

【0014】

この場合、キャビティと電子部品の隙間をより多く樹脂で埋めることが可能である。

【0015】

また、本発明に係る部品内蔵基板の製造方法は、好ましくは、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第1の樹脂フィルムを配置するようにしたものである。

【0016】

この場合、キャビティの最上部分には、電子部品より面積の大きい貫通孔が配置されるため、電子部品の搭載が容易になる。

【発明の効果】

【0017】

本発明によれば、電子部品をキャビティに挿入配置する際、第2の樹脂フィルムがキャビティと電子部品との隙間を埋める方向に曲がることにより、キャビティと電子部品の隙間が埋められる。その結果、熱圧着の際、その隙間を埋めるための樹脂流動が減少され、部品内蔵基板表面の平坦性が向上する。また導体パターンの歪みが抑制できる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る部品内蔵基板の製造工程を示す断面図である。

【図2】図1に続く製造工程を示す断面図である。

【図3】図2に続く製造工程を示す断面図である。

【図4】第1の樹脂フィルム及び第2の樹脂フィルムの平面図である。

【図5】従来の部品内蔵基板の断面状態を示す断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施形態に係る部品内蔵基板の製造方法について、図1〜図4を参照して説明する。なお、図1(a)〜図3(i)は断面図であり、その断面は、部品内蔵基板を積層方向から平面視したとき、図4(a)及び図4(b)のA−A部分で切断した場合のものである。また、図3(j)(k)は断面図であり、その断面は、部品内蔵基板を積層方向から平面視したとき、図4(a)及び図4(b)のB−B部分で切断した場合の断面図である。

【0020】

まず、熱可塑性樹脂であるLCP(液晶ポリマー)からなる樹脂フィルム1aを用意する。樹脂フィムル1aの構成材料としては、LCPの他にPEEK(ポリエーテルエーテルケトン)、PEI(ポリエーテルイミド)、PPS(ポニフェニレンスルファイド)、PI(ポリイミド)等が用いられる。この実施例では、厚さ50μmのものを用いる。この樹脂フィルム1aは、片面に厚さ12μmの銅箔4aを有している。なお、ここでは銅箔を例示しているが、Ag、Al、SUS、Ni、Auやその合金等からなる箔に置き換えることが可能である。また、ここでは12μmの厚さの箔を用いたが、箔の厚みは5〜50μm程度で回路形成が可能な厚さであればよい。(図1(a))。

【0021】

次に、樹脂フィルム1aの銅箔4aを設けていない側に、炭酸ガスレーザーを照射してビア用の孔5aを形成する。その後、ビア用の孔5aのスミアを除去する。(図1(b))。

【0022】

次に、樹脂フィルム1aの銅箔4aの上に、所望の導体パターンに対応するレジスト6を形成する。(図1(c))。

【0023】

次に、銅箔4aのうち、レジスト6で被膜されていない部分をエッチングする。その後、レジスト6を除去して導体パターン4を形成する。(図1(d))。

【0024】

次に、ビア用の孔5aに、スクリーン印刷等により導電性ペーストを充填し、ビア5を形成する。充填する導電性ペーストはCuを主成分とする。この導電性ペーストは、Cu以外には例えばSn−Ag合金粉末を含む導電性ペーストや、Biを主成分としCu、Ag、Zn、Sn、In、Sb及びNiからなる群より選ばれる少なくとも一種の金属を含む合金粉末を含む導電性ペーストを使用しても構わない。(図2(e))。

【0025】

次に、パンチで樹脂フィルム1aにキャビティ8を形成するための貫通孔8aを形成する。貫通孔8aは、平面視したとき、後述の電子部品9の面積より大きい。この貫通孔8aを形成することにより、樹脂フィルム1aは第1の樹脂フィルム1となる。(図2(f))、(図4(a))。

【0026】

なお、第2の樹脂フィルム2の製造工程は、前述の第1の樹脂フィルム1の製造工程と同じであるが、キャビティ形成用の貫通孔の形状が異なっている。第2の樹脂フィルム2に形成される貫通孔8bは、第2の樹脂フィルム2を平面視したとき、後述の電子部品9の面積より小さい孔となっている。

【0027】

貫通孔8bは、第2の樹脂フィルム2を平面視したとき、後述の電子部品9の1辺に沿った細い切り込み状の孔8cと、この切り込み状の孔に対向する辺に沿った細い切り込み状の孔8dと、これら二つの孔の中央部分を繋ぐように形成された細い切り込み状の孔8eによって構成されている。

【0028】

そして、切り込み状の孔8c、8d、8eで囲われた部分が舌片部2x及び2yとなる。舌片部2x及び2yは、後の工程において電子部品9をキャビティ8に挿入する際、電子部品の挿入方向に折り曲げられる。(図4(b))。

【0029】

なお、ここでは貫通孔8a及び貫通孔8bをパンチで形成する方法を例示したが、レーザー照射やブレードによって形成することも可能である。

【0030】

第3の樹脂フィルム3の製造工程は、前述の第2の樹脂フィルム2のビア5の形成まで同様の工程である。第3の樹脂フィルム3にはキャビティ形成用の貫通孔は不要である。

【0031】

次に、第1の樹脂フィルム1と、第2の樹脂フィルム2と、第3の樹脂フィルム3を所定枚数用意し積層する。まず、部品内蔵基板20の底面に導体パターン4が配置されるよう、第3の樹脂フィルム3を用意する。次に、第3の樹脂フィルム3の上に、導体パターン4が上に配置されるよう第1の樹脂フィルム1を2枚積み重ねる。その上に、導体パターン4が上に配置されるよう、第2の樹脂フィルム2を積み重ねる。その後、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3を、後に示す熱圧着より低い圧力、温度で仮圧着する。たとえば、樹脂フィルムが液晶ポリマーの場合は、圧力は2MPa程度、温度は200℃程度が好適である。

【0032】

第1の樹脂フィルム1と第2の樹脂フィルム2を積層することで、第1の樹脂フィルム1に形成された貫通孔8aと、第2の樹脂フィルム2に形成された貫通孔8bが連なる。これにより、後述の電子部品9を挿入配置するためのキャビティ8が形成される。

【0033】

第1の樹脂フィルム1に形成された貫通孔8aは、第1の樹脂フィルム1を積層方向から平面視したとき、後述の電子部品9の面積より大きい。一方で、第2の樹脂フィルム2に形成された貫通孔8bは、第2の樹脂フィルム2を上面から平面視したとき、電子部品9の面積より小さい。つまり、キャビティ8は、電子部品9の面積より大きい貫通孔8aの上に電子部品9の面積より小さい貫通孔8bが配置され構成されている。(図2(g))。

【0034】

次に、キャビティ8に電子部品9を挿入する。キャビティ8の開口部から電子部品9を挿入する際、第2の樹脂フィルムに形成された舌片部2x及び2yが、電子部品9の挿入方向と同じ方向、すなわちキャビティ8の底方向に折れ曲がる。これにより、折れ曲がった舌片部2x及び2yが電子部品9とキャビティ8の隙間を埋めることになる。

【0035】

この折れ曲がった舌片部2x及び2yと電子部品9の摩擦により、キャビティ8に挿入された電子部品9がキャビティ8に仮止めされる。そのため、ハンドリング性が向上する。(図2(h))。

【0036】

次に、第2の樹脂フィルム2と電子部品9の上に、導体パターン4が上に配置されるよう第3の樹脂フィルム3を2枚積み重ねる。(図3(i))(図3(j))。

【0037】

次に、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3を熱圧着する。熱圧着することにより、隣り合った樹脂フィルムは相互に固着されて絶縁基材11が形成される。たとえば、樹脂フィルムが液晶ポリマーの場合、熱圧着の条件は、圧力は4MPa程度、温度は300℃程度が好適である。

【0038】

前述の通り、キャビティ8に電子部品9を挿入する際、舌片部2x及び2yが電子部品9の挿入方向と同じ方向に折れ曲がることにより、舌片部2x及び2yによってキャビティ8と電子部品9の隙間が埋められる。この隙間が空いていると、熱圧着時に樹脂がこの隙間に流動してしまい、その結果、導体パターンの歪みや部品内蔵基板の表面の平坦性悪化を引き起こす可能性がある。しかし、舌片部2x及び2yでこの隙間が埋められていると、熱圧着時の樹脂流動が抑制され、導体パターンの歪みや部品内蔵基板の平坦性悪化を抑制することが可能となる。

【0039】

熱圧着後、部品内蔵基板20の上面及び下面に形成された導体パターン4に、NiやAuでめっき処理を施す。これにより、部品内蔵基板20の上面に形成された導体パターン4はランド10に、部品内蔵基板20の下面に形成された導体パターン4は外部電極7となる。(図3(k))。

【0040】

なお、この実施形態では、第1の樹脂フィルム1を2枚と、第2の樹脂フィルム2を1枚積層して、それぞれの樹脂フィルムに形成されている貫通孔が連なることによりキャビティ8を形成するものであったが、内蔵する電子部品9の高さに合わせて第1の樹脂フィルム1及び第2の樹脂フィルム2の枚数を適宜変更することが可能である。

【0041】

また、この実施形態では、キャビティ8の開口部に第2の樹脂フィルム2に形成された貫通孔8bが配置されるものを例示したが、キャビティ8の開口部に、第1の樹脂フィルム1に形成された貫通孔8aが配置されてもよい。この場合、キャビティ8の開口部には電子部品より面積の大きい貫通孔8bが配置されるため、電子部品9を搭載する時の位置決めが容易になる。

【0042】

また、第2の樹脂フィルム2に形成された貫通孔8bの形状は、本実施例に例示した形状だけではなく、キャビティ8に電子部品9を挿入する際、第2の樹脂フィルム2の一部が折れ曲がり、キャビティ8と電子部品9の隙間を埋めることが可能な形状であれば構わない。例えば、舌片部を三角状にしてもよい。また、この実施例では2辺に舌片部を設けたが、4辺に舌片部を形成しても構わない。

【0043】

また、第1の樹脂フィルム1、第2の樹脂フィルム2、第3の樹脂フィルム3の積層枚数は、所望する部品内蔵基板の厚みに合わせて適宜変更しても構わない。

【0044】

また、この実施形態では、熱可塑性樹脂からなる樹脂フィルムを使用した部品内蔵基板の製造方法を例示したが、エポキシ樹脂や熱硬化性ポリイミドといった熱硬化性樹脂を使用して製造することも可能である。この場合、無機フィラーと未硬化状態の熱硬化性樹脂とを混合してペースト状混練物とし、そのペースト状混練物を一定厚みに成型することによって形成された樹脂フィルムを使用する。

【符号の説明】

【0045】

1:第1の樹脂フィルム

1a:樹脂フィルム

2:第2の樹脂フィルム

3:第3の樹脂フィルム

4:導体パターン

4a:銅箔

5:ビア

5a:ビア用の孔

6:レジスト

7:外部電極

8:キャビティ

8a:貫通孔

8b:貫通孔

8c:切り込み状の孔

8d:切り込み状の孔

8e:切り込み状の孔

9:電子部品

10:ランド

11:絶縁基材

20:部品内蔵基板

101:部品内蔵基板

102:第1の樹脂フィルム

103:第2の樹脂フィルム

104:導電部材

105:導体パターン

106:貫通孔

107:電子部品

108:電極

109:絶縁基材

【特許請求の範囲】

【請求項1】

複数枚の樹脂フィルムが積層されて絶縁基材が形成され、前記絶縁基材中に電子部品が埋め込まれてなる部品内蔵基板の製造方法であって、

前記樹脂フィルムとして、積層方向から平面視したとき、前記電子部品の面積より大きいキャビティ形成用の貫通孔が形成された第1の樹脂フィルムと、積層方向から平面視したとき、前記電子部品の面積より小さいキャビティ形成用の貫通孔が形成された第2の樹脂フィルムと、キャビティ形成用の貫通孔が形成されていない第3の樹脂フィルムとを準備する樹脂フィルム準備工程と、

前記第1の樹脂フィルムと前記第2の樹脂フィルムと前記第3の樹脂フィルムを積層する工程であって、前記第1の樹脂フィルムに形成された貫通孔及び前記第2の樹脂フィルムに形成された貫通孔が連なることで前記電子部品を挿入配置するための前記キャビティを形成し、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの底に最も近い層には前記第1の樹脂フィルムを配置し、その第1の樹脂フィルムより前記キャビティの開口部側のいずれか1層に前記第2の樹脂フィルムを配置するように樹脂フィルムを積層する樹脂フィルム積層工程と、

前記キャビティに前記電子部品を挿入配置する工程であって、前記第2の樹脂フィルムに形成された貫通孔を前記電子部品が通過する際、前記電子部品の通過とともに前記第2の樹脂フィルムが前記キャビティと前記電子部品との隙間を埋める方向に曲がるように構成した電子部品配置工程と、

前記積層した第1の樹脂フィルムと、第2の樹脂フィルムと、第3の樹脂フィルムを熱圧着する熱圧着工程と、

を備えた部品内蔵基板の製造方法。

【請求項2】

前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第2の樹脂フィルムを配置する、請求項1に記載の部品内蔵基板の製造方法。

【請求項3】

前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第1の樹脂フィルムを配置する、請求項1に記載の部品内蔵基板の製造方法。

【請求項1】

複数枚の樹脂フィルムが積層されて絶縁基材が形成され、前記絶縁基材中に電子部品が埋め込まれてなる部品内蔵基板の製造方法であって、

前記樹脂フィルムとして、積層方向から平面視したとき、前記電子部品の面積より大きいキャビティ形成用の貫通孔が形成された第1の樹脂フィルムと、積層方向から平面視したとき、前記電子部品の面積より小さいキャビティ形成用の貫通孔が形成された第2の樹脂フィルムと、キャビティ形成用の貫通孔が形成されていない第3の樹脂フィルムとを準備する樹脂フィルム準備工程と、

前記第1の樹脂フィルムと前記第2の樹脂フィルムと前記第3の樹脂フィルムを積層する工程であって、前記第1の樹脂フィルムに形成された貫通孔及び前記第2の樹脂フィルムに形成された貫通孔が連なることで前記電子部品を挿入配置するための前記キャビティを形成し、前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの底に最も近い層には前記第1の樹脂フィルムを配置し、その第1の樹脂フィルムより前記キャビティの開口部側のいずれか1層に前記第2の樹脂フィルムを配置するように樹脂フィルムを積層する樹脂フィルム積層工程と、

前記キャビティに前記電子部品を挿入配置する工程であって、前記第2の樹脂フィルムに形成された貫通孔を前記電子部品が通過する際、前記電子部品の通過とともに前記第2の樹脂フィルムが前記キャビティと前記電子部品との隙間を埋める方向に曲がるように構成した電子部品配置工程と、

前記積層した第1の樹脂フィルムと、第2の樹脂フィルムと、第3の樹脂フィルムを熱圧着する熱圧着工程と、

を備えた部品内蔵基板の製造方法。

【請求項2】

前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第2の樹脂フィルムを配置する、請求項1に記載の部品内蔵基板の製造方法。

【請求項3】

前記キャビティ形成用の貫通孔が形成された樹脂フィルムの少なくともキャビティの開口部を形成する層には、前記第1の樹脂フィルムを配置する、請求項1に記載の部品内蔵基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−20993(P2013−20993A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−150536(P2011−150536)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]