部品内蔵配線板

【課題】半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供すること。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成されておらず、かつ接続ランド上を少なくとも除いて第2の絶縁層側の表面が粗化されている、第1の絶縁層と第2の絶縁層とに接触して挟設された配線パターンと、半導体チップの端子パッドと配線パターンの接続ランドとを電気的に導通させる接続部材と、接続部材をその内部に封止するように設けられた樹脂と、を具備し、配線パターンが、樹脂に接する表面においては粗化されていない。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成されておらず、かつ接続ランド上を少なくとも除いて第2の絶縁層側の表面が粗化されている、第1の絶縁層と第2の絶縁層とに接触して挟設された配線パターンと、半導体チップの端子パッドと配線パターンの接続ランドとを電気的に導通させる接続部材と、接続部材をその内部に封止するように設けられた樹脂と、を具備し、配線パターンが、樹脂に接する表面においては粗化されていない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁板中に部品が埋設された部品内蔵配線板に係り、特に、半導体チップが埋設された部品内蔵配線板に関する。

【背景技術】

【0002】

半導体チップが埋設された部品内蔵配線板の例として、下記特開2003−197849号公報に記載のものがある。半導体チップ(ベアチップ)を埋設するには、この開示にあるようにフリップ接続を用いることができる。

【0003】

フリップ接続は、例えば、半導体チップ上に形成された端子パッド上にさらにAuバンプを形成し、これを接着剤(アンダーフィル樹脂)を介して配線板上に形成された配線パターンに圧接することでなすことができる。ここで考慮点は、Auバンプと配線パターンとの低抵抗接続およびその接続信頼性の確保である。このため配線パターン表面には高い洗浄度が求められ、よく行われる方法として、配線パターンの表層にもAuめっき層を形成しておく。

【0004】

または、フリップ接続は、表層にAuめっき層の形成された配線パターン上に、Auバンプの形設された端子パッドを有する半導体チップを当接させ、さらに熱および超音波を加えてAu−Auの金属接合部位を形成するようにして行う方法もある。金属接合部位を形成することで機械的に堅牢な接続が可能である。

【0005】

いずれの場合も、一般に、配線板の主面上に半導体チップをフリップ接続する場合には、あらかじめ配線パターンのうち接続に供する部位のみを残してはんだレジストのような保護層を形成し、そのあと、接続に供する部位にAuめっき層を形成している。これにより、安価とは言えないAuめっきを最小限の面積に留めて施すことができる。

【0006】

半導体チップを配線板中に埋設する場合であって、これをフリップ接続する場合には、上記のような主面上への半導体チップのフリップ接続とはいくつか事情が異なってくる。まず、はんだレジストが内層の絶縁層の一部になってしまうことの影響である。一般的に、はんだレジストと配線板で使用される絶縁板材料との密着性は、絶縁板材料同士のそれほどには強くない。そこで、内層としてのはんだレジストを省略した構成を採用すると、Auめっきを広い面積で施すことになってしまい製造コストに影響する。Auめっき層と絶縁板材料との接着性も強いとは言えず、この点でも課題が残る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−197849号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記した事情を考慮してなされたもので、絶縁板中に半導体チップが埋設された部品内蔵配線板において、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明の一態様である部品内蔵配線板は、第1の絶縁層と、前記第1の絶縁層に対して積層状に位置する第2の絶縁層と、前記第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成がされておらず、かつ前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されている、前記第1の絶縁層と前記第2の絶縁層とに接触して挟設された配線パターンと、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとを電気的に導通させる接続部材と、前記接続部材をその内部に封止するように設けられた樹脂と、を具備し、前記配線パターンが、前記樹脂に接する表面においては粗化されていないことを特徴とする。

【0010】

すなわち、半導体チップをその端子パッドおよび接続部材を介して配線板の接続ランド上に信頼性高く接続するため、接続ランド上には表層金めっきが施され、かつ接続部材は樹脂により封止されている。表層金めっきは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施す必要がなく低コストである。また、内層となるようなはんだレジストが設けられないので、絶縁層との密着性が問題となることもない。よって、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供できる。

【0011】

また、前記配線パターンが、前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されていることにより、配線パターンと第2の絶縁層との密着性、接着性がより増し、構造的な信頼性の向上を図ることができる。さらに、前記配線パターンが、前記樹脂に接する表面においては粗化されていない。これは、製造途上において、半導体チップおよび樹脂を設けた後に配線パターンの表面を粗化した場合に得られる態様である。この場合、粗化の処理が、配線パターンと第2の絶縁層との積層直前になされ得るので、積層時において粗化状態が保持されやすく好ましい。

【発明の効果】

【0012】

本発明によれば、絶縁板中に半導体チップが埋設された部品内蔵配線板において、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る部品内蔵配線板の構成を模式的に示す断面図。

【図2A】図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図。

【図2B】図2の続図であって、図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図。

【図3】図1に示した部品内蔵配線板の製造過程の別の一部を模式的断面で示す工程図。

【図4】図1に示した部品内蔵配線板の製造過程のさらに別の一部を模式的断面で示す工程図。

【図5】本発明の別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図(ただしこの記載にかかわらず参考例であり、以下の説明おいても同じ)。

【図6】本発明のさらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図。

【図7】本発明のさらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図(ただしこの記載にかかわらず参考例であり、以下の説明おいても同じ)。

【発明を実施するための形態】

【0014】

本発明の実施態様として、前記半導体チップが、前記配線パターンの前記接続ランド上にフリップ接続されており、前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間に挟設された、該端子パッドと該接続ランドとを電気的、機械的に接続する導電性バンプであり、前記樹脂が、前記半導体チップと前記第1の絶縁層および前記配線パターンとの間に設けられたアンダーフィル樹脂である、とすることができる。この態様は、半導体チップがフリップ接続により埋設、実装された部品内蔵配線板の構成例である。

【0015】

また、実施態様として、前記半導体チップが、前記第1の絶縁層上に、前記端子パッドを有する側が前記第1の絶縁層とは反対の側に向けられるように設けられており、前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間を電気的につなげるように設けられたボンディングワイヤであり、前記樹脂が、前記半導体チップおよび前記ボンディングワイヤを封止している、とすることができる。この態様は、半導体チップがボンディングワイヤによる電気的接続を有して内蔵された配線板の構成例である。フリップ接続に比較すると、ボンディングワイヤによる接続は設備面で安価な製造が可能である。

【0016】

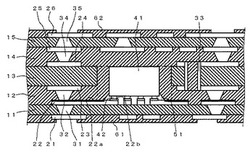

以上を踏まえ、以下では本発明の実施形態を図面を参照しながら説明する。図1は、本発明の一実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図1に示すように、この部品内蔵配線板は、絶縁層11(第1の絶縁層)、同12、同13、同14、同15(12、13、14、15で第2の絶縁層)、配線層21、同22(配線パターン)、同23、同24、同25、同26(=合計6層)、層間接続体31、同32、同34、同35、スルーホール導電体33、半導体チップ41、導電性バンプ42(接続部材)、アンダーフィル樹脂51(樹脂)を有する。

【0017】

半導体チップ41は、フリップ接続により導電性バンプ42を介して内層の配線層22に電気的、機械的に接続されている。この接続のため、半導体チップ41が有する端子パッド(不図示)上にあらかじめ導電性バンプ42が形設され、この導電性バンプ42に位置を合わせて配線層22には接続ランドがパターン形成されている。導電性バンプ42は、材質として例えば金(Au)であり、あらかじめ端子パッド上にスタッド状に形成されたものである。半導体チップ41と配線層22および絶縁層11との間には、フリップ接続部分の機械的および化学的な保護のためアンダーフィル樹脂51が満たされている。

【0018】

そして、配線層22の上記接続ランドには、その表層に金めっきが施されている。そのためのめっき層22bは、例えば、Ni(下層)/Au(上層)のめっき層とすることができる。めっき層22bは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施していないので低コストである。半導体チップ41の端子パッド上に形成された導電性バンプ42と配線層22上のめっき層22bとは、Au−Auの接続になり、低抵抗でかつ接続の信頼性が向上している。導電性バンプ42とめっき層22bとの接続の態様は、圧接とすることも、またはより信頼性を増すために金属接合部位を形成した接続とすることも可能である。

【0019】

なお、配線層22の絶縁層12に接触する表面は、表面粗さが適度に大きくなるように処理がされた粗化表面22aになっている。これは、配線層22と絶縁層12との接着性を改善するための構成である。粗化表面22aは、さらに、配線層22と層間接続体32との電気的接続の信頼性の向上にも貢献している。

【0020】

部品内蔵配線板としてのほかの構造について述べると、配線層21、26は、配線板としての両主面上の配線層であり、その上に各種の部品(不図示)が実装され得る。実装ではんだ(不図示)が載るべき配線層21、26のランド部分を除いて両主面上には、はんだ接続時に溶融したはんだをランド部分に留めかつその後は保護層として機能するはんだレジスト61、62が形成されている(厚さはそれぞれ例えば20μm程度)。ランド部分の表層には、耐腐食性の高いNi/Auのめっき層(不図示)を形成するようにしてもよい。

【0021】

また、配線層22、23、24、25は、それぞれ、内層の配線層であり、順に、配線層21と配線層22の間に絶縁層11が、配線層22と配線層23の間に絶縁層12が、配線層23と配線層24との間に絶縁層13が、配線層24と配線層25との間に絶縁層14が、配線層25と配線層26との間に絶縁層15が、それぞれ位置しこれらの配線層21〜26を隔てている。各配線層21〜26は、例えばそれぞれ厚さ18μmの金属(銅)箔からなっている。

【0022】

各絶縁層11〜15は、絶縁層13を除き例えばそれぞれ厚さ100μm、絶縁層13のみ例えば厚さ300μmで、それぞれ例えばガラスエポキシ樹脂からなるリジッドな素材である。特に絶縁層13は、内蔵された半導体チップ41に相当する位置部分が開口部となっており、半導体チップ41を内蔵するための空間を提供する。絶縁層12、14は、内蔵された半導体チップ41のための絶縁層13の上記開口部および絶縁層13のスルーホール導電体33内部の空間を埋めるように変形進入しており内部に空隙となる空間は存在しない。

【0023】

配線層21と配線層22とは、それらのパターンの面の間に挟設されかつ絶縁層11を貫通する層間接続体31により導通し得る。同様に、配線層22と配線層23とは、それらのパターンの面の間に挟設されかつ絶縁層12を貫通する層間接続体32により導通し得る。配線層23と配線層24とは、絶縁層13を貫通して設けられたスルーホール導電体33により導通し得る。配線層24と配線層25とは、それらのパターンの面の間に挟設されかつ絶縁層14を貫通する層間接続体34により導通し得る。配線層25と配線層26とは、それらのパターンの面の間に挟設されかつ絶縁層15を貫通する層間接続体35により導通し得る。

【0024】

層間接続体31、32、34、35は、それぞれ、導電性組成物のスクリーン印刷により形成される導電性バンプを由来とするものであり、その製造工程に依拠して軸方向(図1の図示で上下の積層方向)に径が変化している。その直径は、太い側で例えば200μmである。

【0025】

この実施形態に係る部品内蔵配線板は、半導体チップ41をその端子パッドおよび導電性バンプ42を介して配線層22の接続ランド上に信頼性高く接続するため、接続ランド上にはめっき層22bが形成され、かつ導電性バンプ42はアンダーフィル樹脂51により封止されている。めっき層22bは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施していないので低コストである。また、内層となるようなはんだレジストが設けられていないので、絶縁層12との密着性、接着性が問題となることもない。よって、半導体チップ41の接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能である。

【0026】

次に、図1に示した部品内蔵配線板の製造工程を図2Aないし図4を参照して説明する。図2Aないし図4は、それぞれ、図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図である。これらの図において図1中に示した構成要素と同一または同一相当のものには同一符号を付してある。

【0027】

図2Aおよび図2Bから説明する。図2Aおよび図2Bは、図1中に示した各構成のうち絶縁層11を中心とした部分の製造工程を示している。まず、図2A(a)に示すように、厚さ例えば18μmの金属箔(電解銅箔)22A上に例えばスクリーン印刷により、層間接続体31となるペースト状の導電性組成物をほぼ円錐形のバンプ状(底面径例えば200μm、高さ例えば160μm)に形成する。この導電性組成物は、ペースト状の樹脂中に銀、金、銅などの金属微細粒または炭素微細粒を分散させたものである。説明の都合で金属箔22Aの下面に印刷しているが上面でもよい(以下の各図も同じである)。層間接続体31の印刷後これを乾燥させて硬化させる。

【0028】

次に、図2A(b)に示すように、金属箔22A上に厚さ例えば公称100μmのFR−4のプリプレグ11Aを積層して層間接続体31を貫通させ、その頭部が露出するようにする。露出に際してあるいはその後その先端を塑性変形でつぶしてもよい(いずれにしても層間接続体31の形状は、積層方向に一致する軸を有しその軸方向に径が変化する形状である。)。続いて、図2A(c)に示すように、プリプレグ11A上に金属箔(電解銅箔)21Aを積層配置して加圧・加熱し全体を一体化する。このとき、金属箔21Aは層間接続体31と電気的導通状態となり、プリプレグ11Aは完全に硬化して絶縁層11になる。

【0029】

次に、図2A(d)に示すように、片側の金属箔22Aに例えば周知のフォトリソグラフィによるパターニングを施し、これを、接続ランドを含む配線層22に加工する。続いて、パターンニングされた配線層22上を含めて絶縁層11上に、めっき層形成用マスク100をパターン形成する。めっき層形成用マスク100は、めっき層22bを形成すべき配線層22上の領域の抜けたパターンである。このようなマスクパターン形成も周知のフォトリソグラフィを用いた加工で行うことができる。

【0030】

めっき層形成用マスク100を形成後、図2A(e)に示すように、このマスク100の抜けた領域の配線層22上にめっき層22bを形成する。めっき層22bは、すでに述べたように、例えば下層としてニッケルの層を、その上に金の層をそれぞれ形成する。めっき法としては、化学めっき(無電解めっき)、電解めっき、またはこの両者を順次行う方法を採ることができる。なお電解めっきを用いる場合には、下地となる配線層22のパターンそれぞれに給電ライン(不図示)を設けておくことを要する。めっき層22bの形成後、めっき層形成用マスク100は除去される(図2A(f))。

【0031】

次に、図2B(g)に示すように、めっき層22bの形成された配線層22上に、導電性バンプ42を介して半導体チップ41をフリップ接続する。より具体的には、例えば、あらかじめ半導体チップ41が実装されるべき絶縁層11上の位置に例えばディスペンサを用いて硬化前のアンダーフィル樹脂を適用する。続いて、導電性バンプ42を伴った半導体チップ41を例えばフリップチップボンダを用いて、配線層22の接続ランド(めっき層22b)に位置合わせし圧接する。圧接の後、その接続強度の向上のため、およびアンダーフィル樹脂を硬化するため、加熱工程を行う。

【0032】

半導体チップ41の配線層22上へのフリップ接続には、次のような方法も採り得る。すなわち、まず、導電性バンプ42を伴った半導体チップ41を、配線層22の接続ランド(めっき層22b)に位置合わせし、導電性バンプ42とめっき層22bとを当接させてその状態で熱および超音波を加え、当接部位にAu−Auの金属接合部位を形成する。金属接合部位を形成することで機械的に堅牢な接続ができる。続いて、アンダーフィル樹脂51とすべき液状の樹脂を半導体チップ41と絶縁層11との間に例えばディスペンサを用いて注入し、その後加熱して液状樹脂を硬化させアンダーフィル樹脂51を形成する。

【0033】

配線層22上に半導体チップ41をフリップ接続したら、次に、図2B(h)に示すように、この時点で露出している配線層22の表面を粗化処理して粗化表面22aにする。これには、具体的に、例えば、黒化還元処理やマイクロエッチング処理を採用することができる。マイクロエッチング処理としては、例えば、CZ処理(メック社商品名)やボンドフィルム処理(アトテック社商品名)がある。この粗化処理は、配線層22とこの上に積層される絶縁層12(図1参照)との密着性、接着性を向上するため行われる。

【0034】

以上により、導電性バンプ42を介して半導体チップ41が配線層22の接続ランド(めっき層22b)上に接続され、かつ半導体チップ41と配線層22および絶縁層11との間にアンダーフィル樹脂51が満たされた状態の配線板素材1が得られる。この配線板素材1を用いる、全体の積層工程については図4で後述する。この配線板素材1は、配線層22の粗化処理のあと、すぐに、全体の積層工程に供せられ得る。よって、全体積層工程における粗化状態の保持の点で好ましい。

【0035】

次に、図3を参照して説明する。図3は、図1中に示した各構成のうち絶縁層13および同12を中心とした部分の製造工程を示している。まず、図3(a)に示すように、両面に例えば厚さ18μmの金属箔(電解銅箔)23A、24Aが積層された例えば厚さ300μmのFR−4の絶縁層13を用意し、その所定位置にスルーホール導電体を形成するための貫通孔72をあけ、かつ内蔵する半導体チップ41に相当する部分に開口部71を形成する。

【0036】

次に、無電解めっきおよび電解めっきを行い、図3(b)に示すように、貫通孔72の内壁にスルーホール導電体33を形成する。このとき開口部71の内壁にも導電体が形成される。さらに、図3(c)に示すように、金属箔23A、24Aを周知のフォトリソグラフィを利用して所定にパターニングして配線層23、24を形成する。配線層23、24のパターニング形成により、開口部71の内壁に形成された導電体も除去される。

【0037】

次に、図3(d)に示すように、配線層23上の所定の位置に層間接続体32となる導電性バンプ(底面径例えば200μm、高さ例えば160μm)をペースト状導電性組成物のスクリーン印刷により形成する。続いて、図3(e)に示すように、絶縁層12とすべきFR−4のプリプレグ12A(公称厚さ例えば100μm)を配線層23側にプレス機を用い積層する。プリプレグ12Aには、絶縁層13と同様の、内蔵する半導体チップ41に相当する部分の開口部をあらかじめ設けておく。

【0038】

この積層工程では、層間接続体32の頭部をプリプレグ12Aに貫通させる。なお、図3(e)における層間接続体32の頭部の破線は、この段階でその頭部を塑性変形させてつぶしておく場合と塑性変形させない場合の両者あり得ることを示す。この工程により、配線層23はプリプレグ12A側に沈み込んで位置する。以上により得られた配線板素材を配線板素材2とする。

【0039】

なお、以上の図3に示した工程は、以下のような手順とすることも可能である。図3(a)の段階では、貫通孔72のみ形成し内蔵部品用の開口部71を形成せずに続く図3(b)から図3(d)までの工程を行う。次に、図3(e)に相当する工程として、プリプレグ12A(開口のないもの)の積層を行う。そして、絶縁層13およびプリプレグ12Aに部品内蔵用の開口部を同時に形成する、という工程である。

【0040】

次に、図4を参照して説明する。図4は、上記で得られた配線板素材1、2などを積層する配置関係を示す図である。

【0041】

図4において、図示上側の配線板素材3は、下側の配線板素材1と同様な工程を適用し、かつそのあと層間接続体34およびプリプレグ14Aを図示中間の配線板素材2における層間接続体32およびプリプレグ12Aと同様にして形成し得られたものである。ただし、部品(半導体チップ41)およびこれを接続するための部位(接続ランド)のない構成であり、さらにプリプレグ14Aには半導体チップ41用の開口部も設けない。そのほかは、金属箔(電解銅箔)26A、絶縁層15、層間接続体35、配線層25、プリプレグ14A、層間接続体34とも、それぞれ配線板素材1の金属箔21A、絶縁層11、層間接続体31、配線層22、配線板素材2のプリプレグ12A、層間接続体32と同じである。

【0042】

図4に示すような配置で各配線板素材1、2、3を積層配置してプレス機で加圧・加熱する。これにより、プリプレグ12A、14Aが完全に硬化し全体が積層・一体化する。このとき、加熱により得られるプリプレグ12A、14Aの流動性により、半導体チップ41の周りの空間およびスルーホール導電体33内部の空間にはプリプレグ12A、14Aが変形進入し空隙は発生しない。また、配線層22、24は、層間接続体32、34にそれぞれ電気的に接続される。この積層工程では、配線層22の表面に粗化表面22aが設けられていることにより、絶縁層12と配線層22の密着性、接着性が向上し、また層間接続体32と配線層22との電気的接続の信頼性が向上している。

【0043】

図4に示す積層工程の後、上下両面の金属箔26A、21Aを周知のフォトリソグラフィを利用して所定にパターニングし、さらにはんだレジスト61、62の層を形成することにより、図1に示したような部品内蔵配線板を得ることができる。

【0044】

変形例として、中間の絶縁層13に設けられたスルーホール導電体33については、層間接続体31や同32と同様なものとする構成も当然ながらあり得る。また、外側の配線層21、26は、最後の積層工程のあとにパターニングして得る以外に、各配線板素材1、3の段階で(例えば図2A(d)の段階で)形成するようにしてもよい。

【0045】

次に、本発明の別の実施形態について図5を参照して説明する。図5は、別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図5において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0046】

この実施形態は、配線層22上に形成される粗化表面22aがアンダーフィル樹脂51に接して埋もれた部位上を含めて形成されている。このような配線パターン22表面の粗化により、配線パターン22とアンダーフィル樹脂51との密着性、接着性も向上し好ましい。そのほかの構成については図1に示した部品内蔵配線板と同様である。

【0047】

この実施形態の部品内蔵配線板を製造するには、次のようにすればよい。すなわち、図2A(f)の状態が得られたらこれに続いて配線層22の粗化処理を行い粗化表面22aを形成する。この粗化処理では、すでにめっき層22bが形成された表面は粗化されない。そして、そのあとに、配線層22の接続パッド(めっき層22b)上に、導電性バンプ42を介して半導体チップ41をフリップ接続する。そのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【0048】

次に、本発明のさらに別の実施形態について図6を参照して説明する。図6は、さらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図6において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0049】

この実施形態は、内蔵される半導体チップ41が、配線層22にフリップ接続されるのではなく、接続部材であるボンディングワイヤ43を介して、配線層22上に形成されためっき層22bと電気的に導通されている。そして、ボンディングワイヤ43を含めて半導体チップ41の全体が配線板の絶縁材料とは異なる樹脂52で封止された構造になっている。フリップ接続に比較すると、ボンディングワイヤ43による接続は設備面で安価な製造が可能である。そのほかの構成については図1に示した部品内蔵配線板と同様である。

【0050】

この実施形態の部品内蔵配線板を製造するには、次のようにすればよい。すなわち、まず図2A(f)の状態を得るまでは要領として同じである。ただし、配線層22によるパターンおよびめっき層22bの形成領域については、ボンディングワイヤ43が接続されることに対応したパターンおよび領域とする。

【0051】

そして、図2B(g)に示した工程に代えて、半導体チップ41をその機能面が上向きとなるように絶縁層11上に載置、固定し、続いて、半導体チップ41上の端子パッドと配線層22の接続ランド(めっき層22b)との間をボンディングワイヤ43を用いてボンディング接続する。さらにそのあと、ボンディングワイヤ43および半導体チップ41の全体を封止するように樹脂52を形成する。この樹脂52は、例えば、周知のポッティング樹脂またはトランスファーモールド樹脂とすることができる。図2B(h)の工程およびそのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【0052】

次に、本発明のさらに別の実施形態について図7を参照して説明する。図7は、さらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図7において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0053】

この実施形態は、図6に示した実施形態と異なり、配線層22上に形成される粗化表面22aが樹脂52に接して埋もれた部位上を含めて形成されている。このような配線パターン22表面の粗化により、配線パターン22と樹脂52との密着性、接着性も向上し好ましい。そのほかの構成については図6に示した部品内蔵配線板と同様である。

【0054】

この実施形態の部品内蔵配線板を製造するには、図6に示した部品内蔵配線板での製造工程を以下のように改変すればよい。すなわち、半導体チップ41の絶縁層11上への載置、固定、ボンディングワイヤ43による接続、樹脂52の形成の一連の工程に先立って、まず、配線層22に粗化処理を施し粗化表面22aを形成する。または、粗化処理を、半導体チップ41の絶縁層11上への載置、固定のあと、または、さらにボンディングワイヤ43による接続を行ったあとに行う。これらの場合の粗化処理では、すでにめっき層22bが形成された表面は粗化されない。要は、粗化処理のあとに樹脂52を形成することで、粗化表面22aは、樹脂52に接して埋もれた部位上を含めて形成されていることになる。そのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【符号の説明】

【0055】

1…配線板素材、2…配線板素材、3…配線板素材、11…絶縁層、11A…プリプレグ、12…絶縁層、12A…プリプレグ、13…絶縁層、14…絶縁層、14A…プリプレグ、15…絶縁層、21…配線層(配線パターン)、21A…金属箔(銅箔)、22…配線層(配線パターン)、22a…粗化表面、22b…めっき層、22A…金属箔(銅箔)、23…配線層(配線パターン)、23A…金属箔(銅箔)、24…配線層(配線パターン)、24A…金属箔(銅箔)、25…配線層(配線パターン)、26…配線層(配線パターン)、26A…金属箔(銅箔)、31,32,34,35…層間接続体(導電性組成物印刷による導電性バンプ)、33…スルーホール導電体、41…半導体チップ、42…導電性バンプ(Auスタッドバンプ;接続部材)、43…ボンディングワイヤ(接続部材)、51…アンダーフィル樹脂、52…ポッティング樹脂またはトランスファーモールド樹脂、61,62…はんだレジスト、71…部品用開口部、72…貫通孔、100…めっき層形成用マスク。

【技術分野】

【0001】

本発明は、絶縁板中に部品が埋設された部品内蔵配線板に係り、特に、半導体チップが埋設された部品内蔵配線板に関する。

【背景技術】

【0002】

半導体チップが埋設された部品内蔵配線板の例として、下記特開2003−197849号公報に記載のものがある。半導体チップ(ベアチップ)を埋設するには、この開示にあるようにフリップ接続を用いることができる。

【0003】

フリップ接続は、例えば、半導体チップ上に形成された端子パッド上にさらにAuバンプを形成し、これを接着剤(アンダーフィル樹脂)を介して配線板上に形成された配線パターンに圧接することでなすことができる。ここで考慮点は、Auバンプと配線パターンとの低抵抗接続およびその接続信頼性の確保である。このため配線パターン表面には高い洗浄度が求められ、よく行われる方法として、配線パターンの表層にもAuめっき層を形成しておく。

【0004】

または、フリップ接続は、表層にAuめっき層の形成された配線パターン上に、Auバンプの形設された端子パッドを有する半導体チップを当接させ、さらに熱および超音波を加えてAu−Auの金属接合部位を形成するようにして行う方法もある。金属接合部位を形成することで機械的に堅牢な接続が可能である。

【0005】

いずれの場合も、一般に、配線板の主面上に半導体チップをフリップ接続する場合には、あらかじめ配線パターンのうち接続に供する部位のみを残してはんだレジストのような保護層を形成し、そのあと、接続に供する部位にAuめっき層を形成している。これにより、安価とは言えないAuめっきを最小限の面積に留めて施すことができる。

【0006】

半導体チップを配線板中に埋設する場合であって、これをフリップ接続する場合には、上記のような主面上への半導体チップのフリップ接続とはいくつか事情が異なってくる。まず、はんだレジストが内層の絶縁層の一部になってしまうことの影響である。一般的に、はんだレジストと配線板で使用される絶縁板材料との密着性は、絶縁板材料同士のそれほどには強くない。そこで、内層としてのはんだレジストを省略した構成を採用すると、Auめっきを広い面積で施すことになってしまい製造コストに影響する。Auめっき層と絶縁板材料との接着性も強いとは言えず、この点でも課題が残る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−197849号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記した事情を考慮してなされたもので、絶縁板中に半導体チップが埋設された部品内蔵配線板において、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明の一態様である部品内蔵配線板は、第1の絶縁層と、前記第1の絶縁層に対して積層状に位置する第2の絶縁層と、前記第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成がされておらず、かつ前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されている、前記第1の絶縁層と前記第2の絶縁層とに接触して挟設された配線パターンと、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとを電気的に導通させる接続部材と、前記接続部材をその内部に封止するように設けられた樹脂と、を具備し、前記配線パターンが、前記樹脂に接する表面においては粗化されていないことを特徴とする。

【0010】

すなわち、半導体チップをその端子パッドおよび接続部材を介して配線板の接続ランド上に信頼性高く接続するため、接続ランド上には表層金めっきが施され、かつ接続部材は樹脂により封止されている。表層金めっきは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施す必要がなく低コストである。また、内層となるようなはんだレジストが設けられないので、絶縁層との密着性が問題となることもない。よって、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供できる。

【0011】

また、前記配線パターンが、前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されていることにより、配線パターンと第2の絶縁層との密着性、接着性がより増し、構造的な信頼性の向上を図ることができる。さらに、前記配線パターンが、前記樹脂に接する表面においては粗化されていない。これは、製造途上において、半導体チップおよび樹脂を設けた後に配線パターンの表面を粗化した場合に得られる態様である。この場合、粗化の処理が、配線パターンと第2の絶縁層との積層直前になされ得るので、積層時において粗化状態が保持されやすく好ましい。

【発明の効果】

【0012】

本発明によれば、絶縁板中に半導体チップが埋設された部品内蔵配線板において、半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る部品内蔵配線板の構成を模式的に示す断面図。

【図2A】図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図。

【図2B】図2の続図であって、図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図。

【図3】図1に示した部品内蔵配線板の製造過程の別の一部を模式的断面で示す工程図。

【図4】図1に示した部品内蔵配線板の製造過程のさらに別の一部を模式的断面で示す工程図。

【図5】本発明の別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図(ただしこの記載にかかわらず参考例であり、以下の説明おいても同じ)。

【図6】本発明のさらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図。

【図7】本発明のさらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図(ただしこの記載にかかわらず参考例であり、以下の説明おいても同じ)。

【発明を実施するための形態】

【0014】

本発明の実施態様として、前記半導体チップが、前記配線パターンの前記接続ランド上にフリップ接続されており、前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間に挟設された、該端子パッドと該接続ランドとを電気的、機械的に接続する導電性バンプであり、前記樹脂が、前記半導体チップと前記第1の絶縁層および前記配線パターンとの間に設けられたアンダーフィル樹脂である、とすることができる。この態様は、半導体チップがフリップ接続により埋設、実装された部品内蔵配線板の構成例である。

【0015】

また、実施態様として、前記半導体チップが、前記第1の絶縁層上に、前記端子パッドを有する側が前記第1の絶縁層とは反対の側に向けられるように設けられており、前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間を電気的につなげるように設けられたボンディングワイヤであり、前記樹脂が、前記半導体チップおよび前記ボンディングワイヤを封止している、とすることができる。この態様は、半導体チップがボンディングワイヤによる電気的接続を有して内蔵された配線板の構成例である。フリップ接続に比較すると、ボンディングワイヤによる接続は設備面で安価な製造が可能である。

【0016】

以上を踏まえ、以下では本発明の実施形態を図面を参照しながら説明する。図1は、本発明の一実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図1に示すように、この部品内蔵配線板は、絶縁層11(第1の絶縁層)、同12、同13、同14、同15(12、13、14、15で第2の絶縁層)、配線層21、同22(配線パターン)、同23、同24、同25、同26(=合計6層)、層間接続体31、同32、同34、同35、スルーホール導電体33、半導体チップ41、導電性バンプ42(接続部材)、アンダーフィル樹脂51(樹脂)を有する。

【0017】

半導体チップ41は、フリップ接続により導電性バンプ42を介して内層の配線層22に電気的、機械的に接続されている。この接続のため、半導体チップ41が有する端子パッド(不図示)上にあらかじめ導電性バンプ42が形設され、この導電性バンプ42に位置を合わせて配線層22には接続ランドがパターン形成されている。導電性バンプ42は、材質として例えば金(Au)であり、あらかじめ端子パッド上にスタッド状に形成されたものである。半導体チップ41と配線層22および絶縁層11との間には、フリップ接続部分の機械的および化学的な保護のためアンダーフィル樹脂51が満たされている。

【0018】

そして、配線層22の上記接続ランドには、その表層に金めっきが施されている。そのためのめっき層22bは、例えば、Ni(下層)/Au(上層)のめっき層とすることができる。めっき層22bは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施していないので低コストである。半導体チップ41の端子パッド上に形成された導電性バンプ42と配線層22上のめっき層22bとは、Au−Auの接続になり、低抵抗でかつ接続の信頼性が向上している。導電性バンプ42とめっき層22bとの接続の態様は、圧接とすることも、またはより信頼性を増すために金属接合部位を形成した接続とすることも可能である。

【0019】

なお、配線層22の絶縁層12に接触する表面は、表面粗さが適度に大きくなるように処理がされた粗化表面22aになっている。これは、配線層22と絶縁層12との接着性を改善するための構成である。粗化表面22aは、さらに、配線層22と層間接続体32との電気的接続の信頼性の向上にも貢献している。

【0020】

部品内蔵配線板としてのほかの構造について述べると、配線層21、26は、配線板としての両主面上の配線層であり、その上に各種の部品(不図示)が実装され得る。実装ではんだ(不図示)が載るべき配線層21、26のランド部分を除いて両主面上には、はんだ接続時に溶融したはんだをランド部分に留めかつその後は保護層として機能するはんだレジスト61、62が形成されている(厚さはそれぞれ例えば20μm程度)。ランド部分の表層には、耐腐食性の高いNi/Auのめっき層(不図示)を形成するようにしてもよい。

【0021】

また、配線層22、23、24、25は、それぞれ、内層の配線層であり、順に、配線層21と配線層22の間に絶縁層11が、配線層22と配線層23の間に絶縁層12が、配線層23と配線層24との間に絶縁層13が、配線層24と配線層25との間に絶縁層14が、配線層25と配線層26との間に絶縁層15が、それぞれ位置しこれらの配線層21〜26を隔てている。各配線層21〜26は、例えばそれぞれ厚さ18μmの金属(銅)箔からなっている。

【0022】

各絶縁層11〜15は、絶縁層13を除き例えばそれぞれ厚さ100μm、絶縁層13のみ例えば厚さ300μmで、それぞれ例えばガラスエポキシ樹脂からなるリジッドな素材である。特に絶縁層13は、内蔵された半導体チップ41に相当する位置部分が開口部となっており、半導体チップ41を内蔵するための空間を提供する。絶縁層12、14は、内蔵された半導体チップ41のための絶縁層13の上記開口部および絶縁層13のスルーホール導電体33内部の空間を埋めるように変形進入しており内部に空隙となる空間は存在しない。

【0023】

配線層21と配線層22とは、それらのパターンの面の間に挟設されかつ絶縁層11を貫通する層間接続体31により導通し得る。同様に、配線層22と配線層23とは、それらのパターンの面の間に挟設されかつ絶縁層12を貫通する層間接続体32により導通し得る。配線層23と配線層24とは、絶縁層13を貫通して設けられたスルーホール導電体33により導通し得る。配線層24と配線層25とは、それらのパターンの面の間に挟設されかつ絶縁層14を貫通する層間接続体34により導通し得る。配線層25と配線層26とは、それらのパターンの面の間に挟設されかつ絶縁層15を貫通する層間接続体35により導通し得る。

【0024】

層間接続体31、32、34、35は、それぞれ、導電性組成物のスクリーン印刷により形成される導電性バンプを由来とするものであり、その製造工程に依拠して軸方向(図1の図示で上下の積層方向)に径が変化している。その直径は、太い側で例えば200μmである。

【0025】

この実施形態に係る部品内蔵配線板は、半導体チップ41をその端子パッドおよび導電性バンプ42を介して配線層22の接続ランド上に信頼性高く接続するため、接続ランド上にはめっき層22bが形成され、かつ導電性バンプ42はアンダーフィル樹脂51により封止されている。めっき層22bは、接続ランド上を除いては形成されていない。したがって、金めっきを広い面積に施していないので低コストである。また、内層となるようなはんだレジストが設けられていないので、絶縁層12との密着性、接着性が問題となることもない。よって、半導体チップ41の接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能である。

【0026】

次に、図1に示した部品内蔵配線板の製造工程を図2Aないし図4を参照して説明する。図2Aないし図4は、それぞれ、図1に示した部品内蔵配線板の製造過程の一部を模式的断面で示す工程図である。これらの図において図1中に示した構成要素と同一または同一相当のものには同一符号を付してある。

【0027】

図2Aおよび図2Bから説明する。図2Aおよび図2Bは、図1中に示した各構成のうち絶縁層11を中心とした部分の製造工程を示している。まず、図2A(a)に示すように、厚さ例えば18μmの金属箔(電解銅箔)22A上に例えばスクリーン印刷により、層間接続体31となるペースト状の導電性組成物をほぼ円錐形のバンプ状(底面径例えば200μm、高さ例えば160μm)に形成する。この導電性組成物は、ペースト状の樹脂中に銀、金、銅などの金属微細粒または炭素微細粒を分散させたものである。説明の都合で金属箔22Aの下面に印刷しているが上面でもよい(以下の各図も同じである)。層間接続体31の印刷後これを乾燥させて硬化させる。

【0028】

次に、図2A(b)に示すように、金属箔22A上に厚さ例えば公称100μmのFR−4のプリプレグ11Aを積層して層間接続体31を貫通させ、その頭部が露出するようにする。露出に際してあるいはその後その先端を塑性変形でつぶしてもよい(いずれにしても層間接続体31の形状は、積層方向に一致する軸を有しその軸方向に径が変化する形状である。)。続いて、図2A(c)に示すように、プリプレグ11A上に金属箔(電解銅箔)21Aを積層配置して加圧・加熱し全体を一体化する。このとき、金属箔21Aは層間接続体31と電気的導通状態となり、プリプレグ11Aは完全に硬化して絶縁層11になる。

【0029】

次に、図2A(d)に示すように、片側の金属箔22Aに例えば周知のフォトリソグラフィによるパターニングを施し、これを、接続ランドを含む配線層22に加工する。続いて、パターンニングされた配線層22上を含めて絶縁層11上に、めっき層形成用マスク100をパターン形成する。めっき層形成用マスク100は、めっき層22bを形成すべき配線層22上の領域の抜けたパターンである。このようなマスクパターン形成も周知のフォトリソグラフィを用いた加工で行うことができる。

【0030】

めっき層形成用マスク100を形成後、図2A(e)に示すように、このマスク100の抜けた領域の配線層22上にめっき層22bを形成する。めっき層22bは、すでに述べたように、例えば下層としてニッケルの層を、その上に金の層をそれぞれ形成する。めっき法としては、化学めっき(無電解めっき)、電解めっき、またはこの両者を順次行う方法を採ることができる。なお電解めっきを用いる場合には、下地となる配線層22のパターンそれぞれに給電ライン(不図示)を設けておくことを要する。めっき層22bの形成後、めっき層形成用マスク100は除去される(図2A(f))。

【0031】

次に、図2B(g)に示すように、めっき層22bの形成された配線層22上に、導電性バンプ42を介して半導体チップ41をフリップ接続する。より具体的には、例えば、あらかじめ半導体チップ41が実装されるべき絶縁層11上の位置に例えばディスペンサを用いて硬化前のアンダーフィル樹脂を適用する。続いて、導電性バンプ42を伴った半導体チップ41を例えばフリップチップボンダを用いて、配線層22の接続ランド(めっき層22b)に位置合わせし圧接する。圧接の後、その接続強度の向上のため、およびアンダーフィル樹脂を硬化するため、加熱工程を行う。

【0032】

半導体チップ41の配線層22上へのフリップ接続には、次のような方法も採り得る。すなわち、まず、導電性バンプ42を伴った半導体チップ41を、配線層22の接続ランド(めっき層22b)に位置合わせし、導電性バンプ42とめっき層22bとを当接させてその状態で熱および超音波を加え、当接部位にAu−Auの金属接合部位を形成する。金属接合部位を形成することで機械的に堅牢な接続ができる。続いて、アンダーフィル樹脂51とすべき液状の樹脂を半導体チップ41と絶縁層11との間に例えばディスペンサを用いて注入し、その後加熱して液状樹脂を硬化させアンダーフィル樹脂51を形成する。

【0033】

配線層22上に半導体チップ41をフリップ接続したら、次に、図2B(h)に示すように、この時点で露出している配線層22の表面を粗化処理して粗化表面22aにする。これには、具体的に、例えば、黒化還元処理やマイクロエッチング処理を採用することができる。マイクロエッチング処理としては、例えば、CZ処理(メック社商品名)やボンドフィルム処理(アトテック社商品名)がある。この粗化処理は、配線層22とこの上に積層される絶縁層12(図1参照)との密着性、接着性を向上するため行われる。

【0034】

以上により、導電性バンプ42を介して半導体チップ41が配線層22の接続ランド(めっき層22b)上に接続され、かつ半導体チップ41と配線層22および絶縁層11との間にアンダーフィル樹脂51が満たされた状態の配線板素材1が得られる。この配線板素材1を用いる、全体の積層工程については図4で後述する。この配線板素材1は、配線層22の粗化処理のあと、すぐに、全体の積層工程に供せられ得る。よって、全体積層工程における粗化状態の保持の点で好ましい。

【0035】

次に、図3を参照して説明する。図3は、図1中に示した各構成のうち絶縁層13および同12を中心とした部分の製造工程を示している。まず、図3(a)に示すように、両面に例えば厚さ18μmの金属箔(電解銅箔)23A、24Aが積層された例えば厚さ300μmのFR−4の絶縁層13を用意し、その所定位置にスルーホール導電体を形成するための貫通孔72をあけ、かつ内蔵する半導体チップ41に相当する部分に開口部71を形成する。

【0036】

次に、無電解めっきおよび電解めっきを行い、図3(b)に示すように、貫通孔72の内壁にスルーホール導電体33を形成する。このとき開口部71の内壁にも導電体が形成される。さらに、図3(c)に示すように、金属箔23A、24Aを周知のフォトリソグラフィを利用して所定にパターニングして配線層23、24を形成する。配線層23、24のパターニング形成により、開口部71の内壁に形成された導電体も除去される。

【0037】

次に、図3(d)に示すように、配線層23上の所定の位置に層間接続体32となる導電性バンプ(底面径例えば200μm、高さ例えば160μm)をペースト状導電性組成物のスクリーン印刷により形成する。続いて、図3(e)に示すように、絶縁層12とすべきFR−4のプリプレグ12A(公称厚さ例えば100μm)を配線層23側にプレス機を用い積層する。プリプレグ12Aには、絶縁層13と同様の、内蔵する半導体チップ41に相当する部分の開口部をあらかじめ設けておく。

【0038】

この積層工程では、層間接続体32の頭部をプリプレグ12Aに貫通させる。なお、図3(e)における層間接続体32の頭部の破線は、この段階でその頭部を塑性変形させてつぶしておく場合と塑性変形させない場合の両者あり得ることを示す。この工程により、配線層23はプリプレグ12A側に沈み込んで位置する。以上により得られた配線板素材を配線板素材2とする。

【0039】

なお、以上の図3に示した工程は、以下のような手順とすることも可能である。図3(a)の段階では、貫通孔72のみ形成し内蔵部品用の開口部71を形成せずに続く図3(b)から図3(d)までの工程を行う。次に、図3(e)に相当する工程として、プリプレグ12A(開口のないもの)の積層を行う。そして、絶縁層13およびプリプレグ12Aに部品内蔵用の開口部を同時に形成する、という工程である。

【0040】

次に、図4を参照して説明する。図4は、上記で得られた配線板素材1、2などを積層する配置関係を示す図である。

【0041】

図4において、図示上側の配線板素材3は、下側の配線板素材1と同様な工程を適用し、かつそのあと層間接続体34およびプリプレグ14Aを図示中間の配線板素材2における層間接続体32およびプリプレグ12Aと同様にして形成し得られたものである。ただし、部品(半導体チップ41)およびこれを接続するための部位(接続ランド)のない構成であり、さらにプリプレグ14Aには半導体チップ41用の開口部も設けない。そのほかは、金属箔(電解銅箔)26A、絶縁層15、層間接続体35、配線層25、プリプレグ14A、層間接続体34とも、それぞれ配線板素材1の金属箔21A、絶縁層11、層間接続体31、配線層22、配線板素材2のプリプレグ12A、層間接続体32と同じである。

【0042】

図4に示すような配置で各配線板素材1、2、3を積層配置してプレス機で加圧・加熱する。これにより、プリプレグ12A、14Aが完全に硬化し全体が積層・一体化する。このとき、加熱により得られるプリプレグ12A、14Aの流動性により、半導体チップ41の周りの空間およびスルーホール導電体33内部の空間にはプリプレグ12A、14Aが変形進入し空隙は発生しない。また、配線層22、24は、層間接続体32、34にそれぞれ電気的に接続される。この積層工程では、配線層22の表面に粗化表面22aが設けられていることにより、絶縁層12と配線層22の密着性、接着性が向上し、また層間接続体32と配線層22との電気的接続の信頼性が向上している。

【0043】

図4に示す積層工程の後、上下両面の金属箔26A、21Aを周知のフォトリソグラフィを利用して所定にパターニングし、さらにはんだレジスト61、62の層を形成することにより、図1に示したような部品内蔵配線板を得ることができる。

【0044】

変形例として、中間の絶縁層13に設けられたスルーホール導電体33については、層間接続体31や同32と同様なものとする構成も当然ながらあり得る。また、外側の配線層21、26は、最後の積層工程のあとにパターニングして得る以外に、各配線板素材1、3の段階で(例えば図2A(d)の段階で)形成するようにしてもよい。

【0045】

次に、本発明の別の実施形態について図5を参照して説明する。図5は、別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図5において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0046】

この実施形態は、配線層22上に形成される粗化表面22aがアンダーフィル樹脂51に接して埋もれた部位上を含めて形成されている。このような配線パターン22表面の粗化により、配線パターン22とアンダーフィル樹脂51との密着性、接着性も向上し好ましい。そのほかの構成については図1に示した部品内蔵配線板と同様である。

【0047】

この実施形態の部品内蔵配線板を製造するには、次のようにすればよい。すなわち、図2A(f)の状態が得られたらこれに続いて配線層22の粗化処理を行い粗化表面22aを形成する。この粗化処理では、すでにめっき層22bが形成された表面は粗化されない。そして、そのあとに、配線層22の接続パッド(めっき層22b)上に、導電性バンプ42を介して半導体チップ41をフリップ接続する。そのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【0048】

次に、本発明のさらに別の実施形態について図6を参照して説明する。図6は、さらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図6において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0049】

この実施形態は、内蔵される半導体チップ41が、配線層22にフリップ接続されるのではなく、接続部材であるボンディングワイヤ43を介して、配線層22上に形成されためっき層22bと電気的に導通されている。そして、ボンディングワイヤ43を含めて半導体チップ41の全体が配線板の絶縁材料とは異なる樹脂52で封止された構造になっている。フリップ接続に比較すると、ボンディングワイヤ43による接続は設備面で安価な製造が可能である。そのほかの構成については図1に示した部品内蔵配線板と同様である。

【0050】

この実施形態の部品内蔵配線板を製造するには、次のようにすればよい。すなわち、まず図2A(f)の状態を得るまでは要領として同じである。ただし、配線層22によるパターンおよびめっき層22bの形成領域については、ボンディングワイヤ43が接続されることに対応したパターンおよび領域とする。

【0051】

そして、図2B(g)に示した工程に代えて、半導体チップ41をその機能面が上向きとなるように絶縁層11上に載置、固定し、続いて、半導体チップ41上の端子パッドと配線層22の接続ランド(めっき層22b)との間をボンディングワイヤ43を用いてボンディング接続する。さらにそのあと、ボンディングワイヤ43および半導体チップ41の全体を封止するように樹脂52を形成する。この樹脂52は、例えば、周知のポッティング樹脂またはトランスファーモールド樹脂とすることができる。図2B(h)の工程およびそのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【0052】

次に、本発明のさらに別の実施形態について図7を参照して説明する。図7は、さらに別の実施形態に係る部品内蔵配線板の構成を模式的に示す断面図である。図7において、すでに説明した図中に登場の構成要素と同一または同一相当のものには同一符号を付してある。その説明は、加えて説明するべき事項がない限り省略する。

【0053】

この実施形態は、図6に示した実施形態と異なり、配線層22上に形成される粗化表面22aが樹脂52に接して埋もれた部位上を含めて形成されている。このような配線パターン22表面の粗化により、配線パターン22と樹脂52との密着性、接着性も向上し好ましい。そのほかの構成については図6に示した部品内蔵配線板と同様である。

【0054】

この実施形態の部品内蔵配線板を製造するには、図6に示した部品内蔵配線板での製造工程を以下のように改変すればよい。すなわち、半導体チップ41の絶縁層11上への載置、固定、ボンディングワイヤ43による接続、樹脂52の形成の一連の工程に先立って、まず、配線層22に粗化処理を施し粗化表面22aを形成する。または、粗化処理を、半導体チップ41の絶縁層11上への載置、固定のあと、または、さらにボンディングワイヤ43による接続を行ったあとに行う。これらの場合の粗化処理では、すでにめっき層22bが形成された表面は粗化されない。要は、粗化処理のあとに樹脂52を形成することで、粗化表面22aは、樹脂52に接して埋もれた部位上を含めて形成されていることになる。そのほかの工程については、図2Aないし図4において説明した要領で行えばよい。

【符号の説明】

【0055】

1…配線板素材、2…配線板素材、3…配線板素材、11…絶縁層、11A…プリプレグ、12…絶縁層、12A…プリプレグ、13…絶縁層、14…絶縁層、14A…プリプレグ、15…絶縁層、21…配線層(配線パターン)、21A…金属箔(銅箔)、22…配線層(配線パターン)、22a…粗化表面、22b…めっき層、22A…金属箔(銅箔)、23…配線層(配線パターン)、23A…金属箔(銅箔)、24…配線層(配線パターン)、24A…金属箔(銅箔)、25…配線層(配線パターン)、26…配線層(配線パターン)、26A…金属箔(銅箔)、31,32,34,35…層間接続体(導電性組成物印刷による導電性バンプ)、33…スルーホール導電体、41…半導体チップ、42…導電性バンプ(Auスタッドバンプ;接続部材)、43…ボンディングワイヤ(接続部材)、51…アンダーフィル樹脂、52…ポッティング樹脂またはトランスファーモールド樹脂、61,62…はんだレジスト、71…部品用開口部、72…貫通孔、100…めっき層形成用マスク。

【特許請求の範囲】

【請求項1】

第1の絶縁層と、

前記第1の絶縁層に対して積層状に位置する第2の絶縁層と、

前記第2の絶縁層に埋設された、端子パッドを有する半導体チップと、

表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成がされておらず、かつ前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されている、前記第1の絶縁層と前記第2の絶縁層とに接触して挟設された配線パターンと、

前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとを電気的に導通させる接続部材と、

前記接続部材をその内部に封止するように設けられた樹脂と、を具備し、

前記配線パターンが、前記樹脂に接する表面においては粗化されていないこと

を特徴とする部品内蔵配線板。

【請求項2】

前記半導体チップが、前記配線パターンの前記接続ランド上にフリップ接続されており、

前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間に挟設された、該端子パッドと該接続ランドとを電気的、機械的に接続する導電性バンプであり、

前記樹脂が、前記半導体チップと前記第1の絶縁層および前記配線パターンとの間に設けられたアンダーフィル樹脂であること

を特徴とする請求項1記載の部品内蔵配線板。

【請求項3】

前記半導体チップが、前記第1の絶縁層上に、前記端子パッドを有する側が前記第1の絶縁層とは反対の側に向けられるように設けられており、

前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間を電気的につなげるように設けられたボンディングワイヤであり、

前記樹脂が、前記半導体チップおよび前記ボンディングワイヤを封止していること

を特徴とする請求項1記載の部品内蔵配線板。

【請求項1】

第1の絶縁層と、

前記第1の絶縁層に対して積層状に位置する第2の絶縁層と、

前記第2の絶縁層に埋設された、端子パッドを有する半導体チップと、

表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成がされておらず、かつ前記接続ランド上を少なくとも除いて前記第2の絶縁層側の表面が粗化されている、前記第1の絶縁層と前記第2の絶縁層とに接触して挟設された配線パターンと、

前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとを電気的に導通させる接続部材と、

前記接続部材をその内部に封止するように設けられた樹脂と、を具備し、

前記配線パターンが、前記樹脂に接する表面においては粗化されていないこと

を特徴とする部品内蔵配線板。

【請求項2】

前記半導体チップが、前記配線パターンの前記接続ランド上にフリップ接続されており、

前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間に挟設された、該端子パッドと該接続ランドとを電気的、機械的に接続する導電性バンプであり、

前記樹脂が、前記半導体チップと前記第1の絶縁層および前記配線パターンとの間に設けられたアンダーフィル樹脂であること

を特徴とする請求項1記載の部品内蔵配線板。

【請求項3】

前記半導体チップが、前記第1の絶縁層上に、前記端子パッドを有する側が前記第1の絶縁層とは反対の側に向けられるように設けられており、

前記接続部材が、前記半導体チップの前記端子パッドと前記配線パターンの前記接続ランドとの間を電気的につなげるように設けられたボンディングワイヤであり、

前記樹脂が、前記半導体チップおよび前記ボンディングワイヤを封止していること

を特徴とする請求項1記載の部品内蔵配線板。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−21370(P2013−21370A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−237489(P2012−237489)

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2009−107869(P2009−107869)の分割

【原出願日】平成21年4月27日(2009.4.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2009−107869(P2009−107869)の分割

【原出願日】平成21年4月27日(2009.4.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]