部品圧着装置

【課題】圧着ツールによる部品の圧着によってシートが延びた状態が是正されて良好な部品の圧着状態が維持されるとともに、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができる部品圧着装置を提供することを目的とする。

【解決手段】テンションローラ52に作用するシートSTからの反力が低下した状態をテンションローラ52の位置に基づいて検出する光センサ84を備え、光センサ84により、テンションローラ52に作用するシートSTからの反力が低下した状態が検出されたときに巻き取りローラ31bにシートSTの巻き取りを行わせる。

【解決手段】テンションローラ52に作用するシートSTからの反力が低下した状態をテンションローラ52の位置に基づいて検出する光センサ84を備え、光センサ84により、テンションローラ52に作用するシートSTからの反力が低下した状態が検出されたときに巻き取りローラ31bにシートSTの巻き取りを行わせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に載置された部品を基板に圧着する部品圧着装置に関するものである。

【背景技術】

【0002】

液晶パネル製造ラインによる液晶パネル製造工程において用いられる部品圧着装置の一つである本圧着装置は、基板にACF(Anisotropic Conductive

Film)と呼ばれる異方性導電テープを介して載置(仮圧着)された部品(電子部品)を圧着ツールで圧着(本圧着)する。部品を基板に圧着する際には、部品圧着装置のシート供給部により基板上の部品の上方にシートを供給し、圧着ツールによって部品がシートを介して基板に押圧されて圧着されるようにする(例えば、特許文献1)。このような部品圧着装置が備えるシート供給部は、シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行い、シート供給部が供給するシートにはローラ等の押し当て部材が押し当てられて適度なテンションが与えられるようになっている。

【0003】

ここで、シートに押し当て部材が押し当てられてシートに適度なテンションが付与されている状態では、押し当て部材はシートへの押し当て方向に付勢される付勢力とシートから受ける反力とがバランスした位置(この位置を「テンション付与位置」と称する)に位置しているが、テンションが付与されているシートに無理な負荷がかかってシートが切れてしまったり、シート繰り出し部材から繰り出されるシートが終端に至ってシート繰り出し部材からシートが抜け出てしまったりしたような場合(シート切れとなった場合)等には、押し当て部材に作用するシートからの反力がなくなるので、押し当て部材はテンション付与位置とは異なる位置(この位置を「テンション非付与位置」と称する)に位置する。このため従来の部品圧着装置では、押し当て部材がテンション非付与位置に位置した状態を検出することによってシートがシート切れ等のシートの交換を要する状態になったことを検知し、その旨をオペレータに報知するようにしていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−165571号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記の部品圧着装置では、圧着ツールによるシートを介した部品の圧着動作によってシートに延びが生じることがあり、このようなシートの延びが大きくなり過ぎるとシートのテンションが不足して良好な部品の圧着状態を維持することができないおそれがあるという問題点があった。特に、シートの消費量を抑えるため、圧着ツールによる部品の基板への圧着が複数回行われた後にはじめてシートの巻き取りを行うようにしている場合には、圧着ツールの1回の圧着動作当たりのシートの延びが累積されるので、上記の事態が頻繁に起こり得た。

【0006】

また、シートの延びによって生じるシートのテンション不足がシート切れと誤認されてシートの交換が促されると、単にシートが延びた状態であるにも拘らずオペレータがシートの交換作業にとりかかってしまうことになるので時間の無駄が生じ、作業効率が低下する。このため、シート切れ等のシートの交換を要する事態が生じたことは的確に把握する必要がある。

【0007】

そこで本発明は、圧着ツールによる部品の圧着によってシートが延びた状態が是正されて良好な部品の圧着状態が維持されるとともに、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができる部品圧着装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の部品圧着装置は、部品が載置された基板の位置決めを行う基板位置決め部と、シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行うシート供給部と、シート供給部により供給されるシートに押し当てられてシートにテンションを与える押し当て部材と、基板に載置された部品をシート供給部により供給されるシートを介して基板に押圧して圧着する圧着ツールと、圧着ツールによる部品の基板への圧着が行われた場合に、シート供給部のシート巻き取り部材にシートの巻き取りを行わせてシートを搬送させ、シートにおける圧着ツールとの接触領域の更新を行うシート巻き取り制御手段と、押し当て部材に作用するシートからの反力が低下した状態を押し当て部材の位置に基づいて検出する反力低下状態検出手段とを備え、シート巻き取り制御手段は、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたときにシート巻き取り部材にシートの巻き取りを行わせる。

【0009】

請求項2に記載の部品圧着装置は、請求項1に記載の部品圧着装置であって、シート巻き取り制御手段が、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたことに基づいてシート巻き取り部材にシートの巻き取りを行わせた後もなお、反力低下状態検出手段により押し当て部材に作用するシートからの反力が低下した状態が検出された場合に報知器を介してシートの交換を要する旨の報知を行う報知手段を備えた。

【0010】

請求項3に記載の部品圧着装置は、請求項1又は2に記載の部品圧着装置であって、シート巻き取り制御手段は、圧着ツールによる部品の基板への圧着が複数回行われた後にシート巻き取り部材にシートの巻取りを行わせる。

【発明の効果】

【0011】

本発明では、押し当て部材に作用するシートからの反力が低下した状態が検出された場合にはシートの巻き取りが行われるようになっているので、シートが延びた状態であるときにはこれが是正されて良好な部品の圧着状態が維持される。また、シートの巻き取りを行った後もなお、押し当て部材に作用するシートからの反力が低下した状態を検出することによって、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができ、シートが延びただけであるにも拘らずオペレータがシートの交換作業にとりかかってしまって時間の無駄を生じる不都合を防止することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態における液晶パネル製造ラインの構成図

【図2】本発明の一実施の形態における液晶パネル製造ラインによる液晶パネル製造工程の実行手順を示す図

【図3】本発明の一実施の形態における本圧着装置の斜視図

【図4】本発明の一実施の形態における本圧着装置が備えるシート供給ユニットの斜視図

【図5】本発明の一実施の形態における本圧着装置が備えるシート供給ユニット及び圧着ユニットの側面図

【図6】本発明の一実施の形態におけるシート供給ユニットを構成するリール支持体の斜視図

【図7】(a)(b)本発明の一実施の形態におけるリール支持体の分解斜視図

【図8】本発明の一実施の形態におけるリール支持体の一部の(a)側面図(b)背面図

【図9】本発明の一実施の形態におけるシート供給ユニットを構成するケース部材の斜視図

【図10】(a)(b)(c)本発明の一実施の形態におけるケース部材にリール支持体を取り付ける手順を示す図

【図11】本発明の一実施の形態における本圧着装置の制御系統を示すブロック図

【図12】本発明の一実施の形態における本圧着装置が備えるシートにテンションローラを押し当てた状態を示す図

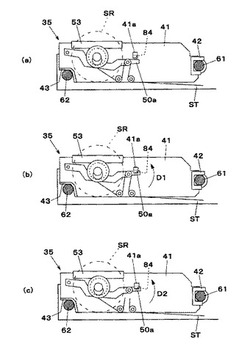

【図13】(a)(b)(c)本発明の一実施の形態におけるシート供給ユニットの一部の側面図

【図14】本発明の一実施の形態における本圧着装置がテンションローラに作用するシートからの反力が低下した状態を検知した場合における処置の流れを示すフローチャート

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施の形態について説明する。図1に示す液晶パネル製造ライン1は、長方形の基板2の長辺及び短辺それぞれの端部に設けられた複数の端子2aの各々に駆動回路等の部品3(電子部品。図2も参照)を装着する液晶パネル製造工程を実行するものであり、端子洗浄装置11、ACF貼着装置12、仮圧着装置13、2台の本圧着装置14(第1の本圧着装置14aと第2の本圧着装置14b)及び検査装置15の複数の装置がこの順で連結されて成る。これらの装置11,12,13,14a,14b,15はホストコンピュータ16によって統合制御されて作動し、ホストコンピュータ16から生産指令が出されているとき、上記装置11,12,13,14a,14b,15の各々は液晶パネル製造工程の中における各担当分の生産工程を実行する。

【0014】

液晶パネル製造ライン1を構成する端子洗浄装置11は、外部から投入された基板2を受け取り、各端子2aの洗浄を行ったうえで、その基板2を下流工程側のACF貼着装置12に搬出する。

【0015】

ACF貼着装置12は、上流工程側の端子洗浄装置11から搬出された基板2を受け取り、各端子2aに図2に示すようにACF(Anisotropic Conductive Film:異方性導電膜)4を貼着したうえで、その基板2を下流工程側の仮圧着装置13に搬出する。

【0016】

仮圧着装置13は、ACF貼着装置12から搬出された基板2を受け取り、各端子2aに貼着されたACF4上に部品3を装着(仮圧着)したうえで、その基板2を下流工程側の第1の本圧着装置14aに搬出する。

【0017】

第1の本圧着装置14aは、仮圧着装置13から搬出された基板2を受け取り、基板2の長辺側の各端子2aに仮圧着された部品3を熱圧着(本圧着)したうえで、その基板2を下流工程側の第2の本圧着装置14bに搬出する。

【0018】

第2の本圧着装置14bは、第1の本圧着装置14aから搬出された基板2を受け取り、基板2の短辺側の各端子2aに仮圧着された部品3を熱圧着(本圧着)したうえで、その基板2を下流工程側の検査装置15に搬出する。

【0019】

検査装置15は、第2の本圧着装置14bから搬出された基板2を受け取り、基板2の各端子2aに本圧着された部品3の外観検査を行ったうえで、基板2を外部に搬出する。

【0020】

次に、上記液晶パネル製造ライン1を構成する部品圧着装置としての本圧着装置14(第1の本圧着装置14a及び第2の本圧着装置14b)の構成について詳述する。図3において本圧着装置14は、基台21上に、上流工程側の装置(第1の本圧着装置14aであれば仮圧着装置13、第2の本圧着装置14bであれば第1の本圧着装置14a)から送られてきた基板2(この基板2には仮圧着装置13によって仮圧着された部品3が載置されている)を保持して位置決めを行う基板位置決め部22、基板位置決め部22により位置決めされた基板2に載置(仮圧着)されている部品3の上方にシートSTを供給するシート供給ユニット23及び基板2に載置されている部品3をシート供給ユニット23より供給されるシートSTを介して基板2に押圧して圧着する圧着ユニット24を備えている。以下、説明の便宜上、オペレータOP(図3)から見て基台21の左右方向をX軸方向、オペレータOPから見て基台21の前後方向をY軸方向、基台21の上下方向をZ軸方向とする。また、オペレータOPから見て基台21の右側を右方、左側を左方と称し、オペレータOPから見て基台21の手前側を前方、奥側を後方と称する。

【0021】

図3において、基板位置決め部22は、図示しない基板保持テーブル移動機構により水平面内方向(X軸方向、Y軸方向及びZ軸回り方向)に移動される基板保持テーブル22aを有して成る。

【0022】

図4及び図5において、シート供給ユニット23は、シートSTを繰り出すシート繰り出し部材としての繰り出しリール31a及び繰り出しリール31aより繰り出されるシートSTの巻き取りを行うシート巻き取り部材としての前後一対の巻き取りローラ31bを有し、繰り出しリール31aと一対の巻き取りローラ31bの間でシートSTを搬送してシートSTの供給を行う複数(ここでは5つ)のシート供給機構31(シート供給部)と、これら複数のシート供給機構31を収納するケース部材32を備えており、ケース部材32は基台21上に設けられた左右の台座部21aに着脱自在に取り付けられている。

【0023】

図4において、巻き取りローラ31bはケース部材32に取り付けられた巻き取りローラ駆動モータ34によって駆動され、繰り出しリール31aがから繰り出されるシートSTの巻き取り動作を行う。これにより各シート供給機構31において、繰り出しリール31aと巻き取りローラ31bの間でY軸方向にシートSTが搬送される。

【0024】

図4及び図5において、ケース部材32内には、各シート供給機構31に対応してリール支持体35が設けられている。図5及び図6に示すように、各リール支持体35はY軸方向に延びた垂直壁部41を有し、この垂直壁部41の前端部には片持ち状態で水平に延びた前方支持部42が設けられるとともに、垂直壁部41の後端部には片持ち状態で水平に延びた後方支持部43が設けられている。ここで、前方支持部42は前方に開口する開口部42aを有した断面「コ」の字状の部材から成り、後方支持部43は水平部43a及び水平部43aの前端部より前方斜め下方に延びた斜め部43bを有して成る。

【0025】

図6、図7(a),(b)及び図8(a),(b)において、垂直壁部41の後部には片持ち状態で水平に延びたリール支持シャフト44が設けられており、リール支持シャフト44には、外面にシートSTがロール状に巻き付けられた状態の繰り出しリール31a(この繰り出しリール31aの外面に巻き付けられたロール状のシートSTをシートロールSRと称する)がリール支持シャフト44の端部から挿入されて取り付けられている。

【0026】

図6、図7(a),(b)及び図8(a),(b)に示すように、繰り出しリール31aが取り付けられたリール支持シャフト44の先端部にはリール抜け止め具45が着脱自在に設けられており、これにより繰り出しリール31aがリール支持シャフト44から抜け出ることが防止される。

【0027】

リール抜け止め具45は、図6及び図7(a),(b)に示すように、リール支持シャフト44の直径とほぼ同じ大きさの直径の円孔をリール抜け止め具45の中心に配置したときに形成される第1の孔縁46aと、第1の孔縁46aの直径よりも大きい直径の円孔をリール抜け止め具45の中心からずれた位置に配置したときに形成される第2の孔縁46bとを繋げた孔縁を有する孔部46を備えている。

【0028】

繰り出しリール31aを取り付けたリール支持シャフト44にリール抜け止め具45を取り付けるには、リール抜け止め具45の孔部46の第2の孔縁46b側にリール支持シャフト44を通過させてリール抜け止め具45を繰り出しリール31aの側面に当接させた後、リール抜け止め具45をリール支持シャフト44に対してリール支持シャフト44の軸方向と直交する方向にスライドさせ、リール抜け止め具45の孔部46の第1の孔縁46aにリール支持シャフト44の端部を嵌め込む(係止させる)ことによって行う(図7(b)中に示す矢印A)。

【0029】

図6及び図7(a),(b)において、垂直壁部41の前後方向(Y軸方向)の中間部の下方には片持ち状態で水平に延びた2つのガイドローラ支持シャフト47が設けられている。各ガイドローラ支持シャフト47にはガイドローラ48が回転自在に取り付けられている。

【0030】

図6及び図7(a),(b)において、垂直壁部41の後部には揺動軸49が設けられており、この揺動軸49には前後方向に延びたアーム部材50の後端部が枢支されている。アーム部材50の前端部には片持ち状態で水平に延びたテンションローラ支持シャフト51が設けられており、このテンションローラ支持シャフト51にはテンションローラ52が回転自在に取り付けられている。アーム部材50が揺動軸49を支点にして上下方向に揺動すると、これに伴ってテンションローラ52が前後2つのガイドローラ48の間の上方領域を昇降する。なお、アーム部材50は、図示しないばね等の付勢手段によって常時前端部が上方に引き上げられる方向(テンションローラ52が2つのガイドローラ48から離間する方向)に付勢されている。

【0031】

図6及び図8(a),(b)において、リール支持体35の垂直壁部41の後方上縁部には板状部材から成るスペーサ部材53が設けられている。このスペーサ部材53は、リール支持シャフト44に取り付けられた繰り出しリール31aのリール支持シャフト44の軸方向に沿った方向(X軸方向)の移動規制を行うものである。

【0032】

リール支持シャフト44は片持ち状態で支持されているので、オペレータOPは繰り出しリール31aの交換時にリール支持シャフト44に挿入した新品の繰り出しリール31aを垂直壁部41の方向に押し付けてしまいがちであり、このため繰り出しリール31aがアーム部材50に当接してアーム部材50の動きを阻害してしまう不都合が起き易いところであるが、スペーサ部材53のX軸方向(リール支持シャフト44の延びる方向)の厚さを、リール支持シャフト44に挿入した繰り出しリール31a(或いはシートロールSR)の側面がアーム部材50に当接する前にスペーサ部材53に当接するような寸法に設定しておくことにより、上記不都合の発生を防ぐことができる(図8(b))。なお、ここではスペーサ部材53は板状部材としているが、スペーサ部材53は必ずしも板状部材でなくてもよい。

【0033】

図9において、ケース部材32は底面部32a、左右の側面部32b、前面部32c及び後面部32dを備えて上方に開口した有底の箱状部材から成る。ケース部材32の前後方向(Y軸方向)の中間部には、左右の側面部32bによって両端が支持された第1のビーム部材61が設けられており、ケース部材32の後方には、左右の側面部32bによって両端が支持された第2のビーム部材62が設けられている。

【0034】

図9において、ケース部材32の前方には前後2つの巻き取りローラ支持シャフト63がそれぞれ左右の側面部32bに両端が支持されて水平に延びて設けられており(図9には2つの巻き取りローラ支持シャフト63の端部のみが見えている)、これら2つの巻き取りローラ支持シャフト63にはそれぞれ巻き取りローラ31bが回転自在に取り付けられている。

【0035】

図9において、ケース部材32の前方には揺動シャフト64が設けられており(図9には揺動シャフト64の端部のみが見えている)、この揺動シャフト64には前後方向に延びた左右の揺動アーム65(図9には左側の揺動アーム65のみが見えている)の後端部が枢支されており、これら左右の揺動アーム65の前端部には前後2つの押さえローラ66の両端が支持されている。左右の揺動アーム65はばね部材67(図5)によって常時後端側が(すなわち前後の押さえローラ66が)引き上げられる方向に付勢されているが、ケース部材32に設けられたシート押さえシリンダ68(図5)の作動により、上記ばね部材67の付勢力に抗して左右の揺動アーム65をその後端側が押し下げられる方向に押圧することができる。

【0036】

シート供給機構31のリール支持体35がケース部材32に取り付けられた状態では、図5に示すように、シートロールSRから引き出されたシートSTは後方のガイドローラ48、テンションローラ52、前方のガイドローラ48の順に掛け渡されて前方に延びた後、シート押さえシリンダ68によって押し下げた揺動アーム65に支持されている前後2つの押さえローラ66の下面に接触し、前後2つの巻き取りローラ31bの間を延びた状態となっている。これによりシートSTは、上方に付勢されるアーム部材50に取り付けられたテンションローラ52が下方から上方に向けて押し当てられることによって適度なテンション(張力)が与えられる一方、前後2つの押さえローラ66によって、ガイドローラ48と巻き取りローラ31bの間の部分が下方に付勢された状態となる。

【0037】

このように本実施の形態において、テンションローラ52は、シート供給機構31により供給されるシートSTに押し当てられてシートSTにテンションを与える押し当て部材として機能する。

【0038】

リール支持体35をケース部材32に取り付けるには、リール支持体35の垂直壁部41に片持ち状態に支持されたリール支持シャフト44に繰り出しリール31aを挿入して取り付けた後(リール支持シャフト44の端部にはリール抜け止め具45を取り付ける)、繰り出しリール31aからシートSTを引き出して一方のガイドローラ48、テンションローラ52、他方のガイドローラ48の順に掛け渡す(図8(a))。リール支持体35の左右の一側方には垂直壁部41があるものの、左右の他側方は開放状態になっているので、オペレータOPは、これらリール支持体35の取り付け及びガイドローラ48とテンションローラ52へのシートSTの掛け渡し作業を容易に行うことができる。

【0039】

上記の作業が終わったら、リール支持体35の全体をその前部が後部よりも低くなる傾斜姿勢にしたうえで、リール支持体35の前方支持部42の開口部42a内に設けられた上下の溝部42b(図6)を、第1のビーム部材61の外周に設けられた複数の円筒状の突起61a(図6及び図8(a))のひとつに嵌入させる(図10(a)。図中に示す矢印B)。そして、リール支持体35の全体を上記突起61a回りに回転させ、リール支持体35の垂直壁部41に設けられた後方支持部43を第2のビーム部材62上に降ろす(図10(b)中に示す矢印C)。これによりリール支持体35の全体が水平姿勢になり、リール支持体35のケース部材32への取り付けが完了する。

【0040】

リール支持体35をケース部材32に取り付けたら、前後2つのガイドローラ48及び

テンションローラ52に掛け渡されたシートSTを引っ張って前後2つの押さえローラ66の下方を通し、更に前後2つの巻き取りローラ31bの間を通過させるようにする(図10(c))。

【0041】

上記の作業では、リール支持体35の左右の一側方には垂直壁部41があるものの、左右の他側方は開放状態になっているので、オペレータOPは、ケース部材32へのリール支持体35の取り付け及びガイドローラ48とテンションローラ52へのシートSTの掛け渡し作業を容易に行うことができる。

【0042】

図3及び図5において、本圧着装置14の圧着ユニット24は、基台21上に設けられた門型フレーム71、門型フレーム71に設けられた昇降モータ72により回転駆動されるボール螺子機構73によって昇降される昇降ベース74、昇降ベース74に設けられた複数の加圧シリンダ75によって昇降される複数の圧着ツール76及びこれら複数の圧着ツール76の下方の基台21上に設置されたバックアップステージ77を有して構成されている。圧着ツール76は、基板2に載置(仮圧着)された部品3をシート供給機構31により供給されるシートSTを介して基板2に押圧して圧着(本圧着)する。

【0043】

基板位置決め部22による基板2の位置決め動作(前述の図示しない基板保持テーブル移動機構による基板保持テーブル22aの水平面内方向への移動動作)は、本圧着装置14が備える制御装置80(図11)が図示しないアクチュエータ等から成る基板位置決め部駆動機構81(図11)の作動制御を行うことによってなされる。

【0044】

圧着ユニット24における昇降ベース74の昇降動作は、制御装置80が前述の昇降モータ72等から成る昇降ベース昇降機構82(図11)の作動制御を行うことによってなされる。また、各圧着ツール76による部品3の基板2への圧着動作は、制御装置80が各圧着ツール76に対応して設けられた加圧シリンダ75等から成る圧着ツール駆動機構83(図11)の作動制御を行うことによってなされる。

【0045】

シート供給ユニット23を構成する各シート供給機構31によるシートSTの搬送動作は、制御装置80が前述の巻き取りローラ駆動モータ34の作動制御を行うことによってなされる。このシートSTの搬送動作は、主としてシートSTにおける圧着ツール76との接触領域の更新を行うためになされるものであり、制御装置80は、シートSTの搬送動作を、圧着ツール76による部品3の基板2への圧着が行われた場合に行う。

【0046】

すなわち本実施の形態において、制御装置80は、圧着ツール76による部品3の基板2への圧着が行われた場合に、シート供給機構31の巻き取りローラ31bにシートSTの巻き取りを行わせてシートSTを搬送させ、シートSTにおける圧着ツール76との接触領域の更新を行うシート巻き取り制御手段として機能する。なお、制御装置80は、シートSTの巻き取りによる接触領域の更新を、圧着ツール76による部品3の圧着動作を1回実行するごとに行うようにしてもよいが、シートSTの消費量を押さえるため、圧着ツール76による部品3の圧着動作を複数回行った後に行うようにしてもよい。

【0047】

図5、図6、図7(a),(b)及び図8(a)において、アーム部材50の前端部には前方に突出した被検部50aが設けられており、垂直壁部41には下方に開口する断面「コ」の字状のセンサ取り付け部材41aが設けられている。センサ取り付け部材41aには、図6の拡大図に示すように、検査光Lを水平方向(X軸方向)に投光する投光器84aと投光器84aが投光する検査光Lを受光する受光器84bから成る光センサ84が設けられている。

【0048】

アーム部材50が揺動軸49を支点にして上下方向に揺動する揺動範囲のうち、シート

STにテンションローラ52が押し当てられてシートSTに適度なテンションが付与されている状態では、図12に示すように、テンションローラ52は前述の図示しない付勢手段によってシートSTへの押し当て方向(ここでは上方)に付勢される付勢力Sと下方に向くシートSTから受ける反力Tとがバランスしたテンション付与位置に位置する。テンションローラ52がテンション付与位置に位置した状態ではアーム部材50の被検部50aは光センサ84の検査光Lの下方にあり、検査光Lを遮光しない(図13(a))。

【0049】

一方、圧着ツール76によるシートSTを介した部品3の圧着動作が行われることによってシートSTに延びが生じると、テンションローラ52がシートSTに与えるテンションが減少するのに対応してテンションローラ52に作用するシートSTからの反力は低下し、テンションローラ52はテンション付与位置から上動する(図13(b)中に示す矢印D1)。そして、シートSTの延びが過大になると、テンションローラ52に作用するシートSTからの反力が大きく低下した(もしくは反力がない)テンション非付与位置(図12中に一点鎖線で示すテンションローラ52も参照)に位置した状態となる。テンションローラ52がテンション非付与位置に位置した状態では、アーム部材50の被検部50aはセンサ取り付け部材41aの内部空間内に下方から入り込んで(図6中に示す矢印E)、光センサ84の検査光Lを遮光する(図13(b))。

【0050】

また、テンションが付与されているシートSTに無理な負荷がかかってシートSTが切れ、若しくは繰り出しリール31aから繰り出されるシートSTが終端に至って繰り出しリール31aからシートSTが抜け出てしまったような場合(シート切れとなった場合)等においても、テンションローラ52に作用するシートSTからの反力Tがなくなるので、テンションローラ52はテンション付与位置から上動し(図13(c)中に示す矢印D2)、テンションローラ52はテンション非付与位置に位置する。したがってこの場合においても、アーム部材50の被検部50aは光センサ84の検査光Lを遮光する(図13(c))。

【0051】

光センサ84は制御装置80に繋がっており(図11)、検査光Lがアーム部材50の被検部50aによって遮光されていない状態(受光器84bが検査光Lを受光している状態。図13(a))では制御装置80に受光信号を出力するが、検査光Lがアーム部材50の被検部50aによって遮光されている状態(図13(b)及び図13(c))では、制御装置80に受光信号を出力しない。ここで、テンションローラ52がテンション非付与位置に位置して光センサ84が受光信号を出力しなくなるのは、テンションローラ52に作用するシートSTからの反力Tがないとき(低下した状態の一形態)であり、上記のように、(1)圧着ツール76によるシートSTを介した部品3の圧着動作によってシートSTに生じた延びが所定量以上大きい場合(図13(b))のほか、(2)シートSTが切れた場合(図13(c))やシートSTが終端に至って繰り出しリール31aからシートSTが抜け出た場合等であるので、制御装置80は光センサ84から受光信号が出力されなくなったことによって、シートSTが上記(1)又は(2)の状態になったことを検知することができる。

【0052】

ここで、シートSTが上記(2)の状態になった場合にはシートSTの交換(シートロールSRを備えた繰り出しリール31aの交換)を必要とするが、シートSTが上記(1)の状態になった場合にはシートSTに生じた延びを解消するだけでよく、シートSTの交換は必要としない。

【0053】

そこで、制御装置80は、光センサ84から受光信号が出力されなくなったことを検知した場合、すなわち光センサ84により、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出された場合には、巻き取りローラ31bに一定量のシートSTの巻き取りを行わせ、その後に光センサ84からの受光信号の出力が再開されるか

否かを調べる。その結果、光センサ84からの受光信号の出力が再開された場合には、巻き取りローラ31bによるシートSTの巻き取り動作によってシートSTの延びが解消されたことから、光センサ84から受光信号が出力されなくなった原因はシートSTの延びであったと判断できるので、そのまま部品3の圧着作業を継続する。一方、光センサ84からの受光信号の出力が再開されなかった場合は、光センサ84からの受光信号が出力されなくなった原因はシートSTの延びではないと判断できるので、制御装置80は、制御装置80に繋がるタッチパネル等の報知器85(図11)を介してオペレータOPにシートSTの交換を要する旨の報知を行い、オペレータOPにシートSTの交換を促す。

【0054】

このように本実施の形態において、光センサ84は、テンションローラ52に作用するシートSTからの反力Tが低下した状態をテンションローラ52の位置に基づいて検出する反力低下状態検出手段として機能する。また、制御装置80は、前述のようにシート巻き取り制御手段として機能するほか、光センサ84により、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出されたときに巻き取りローラ31bにシートSTの巻き取りを行わせる機能を有する。

【0055】

また、制御装置80は、光センサ84により、テンションローラ52に作用するシートSTからの反力が低下した状態が検出されたことに基づいて巻き取りローラ31bにシートSTの巻き取りを行わせた後もなお、光センサ84によりテンションローラ52に作用するシートSTからの反力が低下した状態が検出された場合に報知器85を介してシートSTの交換を要する旨の報知を行う報知手段としても機能する。

【0056】

このような構成を有する本圧着装置14により、基板2に載置(仮圧着)された部品3を基板2上に圧着(本圧着)する作業を行うには、オペレータOPは先ず、前述の要領で各シート供給機構31をケース部材32に取り付けたうえで、そのケース部材32を基台21上の左右の台座部21aに取り付ける。ケース部材32の台座部21aへの取り付けは、左右の台座部21aに前後方向に延びて設けられたガイド部21b(図3)に、ケース部材32の左右の側面に設けられたレール部32e(図4及び図9)を基台21の前方より挿入することによって行う。このように本実施の形態における本圧着装置14では、シート供給ユニット23全体が基台21に対して取り外し可能になっているので、繰り出しリール31aの交換に伴う作業を容易に行うことができる。

【0057】

上記のようにしてシート供給機構31が取り付けられたケース部材32を基台21に装着したら、本圧着装置14による基板2への部品3の圧着動作を行うことができるようになる。本圧着装置14の制御装置80は、上流工程側の装置(第1の本圧着装置14aであれば仮圧着装置13、第2の本圧着装置14bであれば第1の本圧着装置14a)から基板2が送られてきたことを検知したら、その基板2を図示しない基板移載部によって受け取り、基板保持テーブル22aに載置する。そして、基板保持テーブル22aに基板2を保持させたうえで基板保持テーブル22aを移動させ、基板2の端部に載置(仮圧着)された部品3がバックアップステージ77の直上に位置するようにする。これにより各シート供給機構31によって前後方向に搬送されるシートSTのうち、前後2つの押さえローラ66によって下方に押さえ付けられた部分が部品3の直上に位置する。

【0058】

本圧着装置14の制御装置80は、基板2の端部に載置された部品3がバックアップステージ77の直上に位置するようにしたら、昇降ベース74を下降させて各圧着ツール76を各シート供給機構31のシートSTの上方に位置させ、そのうえで各圧着ツール76を下降させる。これによりシートSTを介して部品3が基板2に押圧され、部品3が基板2に圧着(本圧着)される。

【0059】

制御装置80は、上記のような部品3の基板2への圧着を行ったら、基板保持テーブル

22aを移動させてまだ圧着を行っていない部品3がバックアップステージ77の直上に位置するようにして同様の圧着(本圧着)を行うが、その前に、必要があれば巻き取りローラ31bを回転させてシートSTを巻き取って搬送し、シートSTにおける圧着ツール76との接触領域の更新を行う。

【0060】

制御装置80は、基板2上の圧着すべき部品3の圧着作業が全て終了したら、上述の図示しない基板搬出部によって基板2を下流工程側の装置(第1の本圧着装置14aであれば第2の本圧着装置14b、第2の本圧着装置14bであれば検査装置15)に搬出する。

【0061】

このような部品の圧着(本圧着)作業において、制御装置80は常時光センサ84からの受光信号の出力の有無を調べており、光センサ84から受光信号が出力されなくなった場合には、シートSTに上述の(1)又は(2)の事態が発生したものとして必要な処置をとるようにしている。図14は、制御装置80が、光センサ84からの受光信号の出力がなくなったことに基づいて、テンションローラ52がテンション非付与位置に位置した状態(テンションローラ52に作用するシートSTからの反力Tが低下した状態)を検知した場合における処置の流れを示すフローチャートである。

【0062】

制御装置80は、光センサ84から出力される受光信号の出力がなくなったことを検知することによってテンションローラ52がテンション非付与位置に位置したと判断した場合には、先ず、巻き取りローラ31bを作動させてシートSTを一定量の巻き取る(図14に示すステップST1)。そして、シートSTの一定量の巻き取りが終了した時点で、光センサ84から受光信号が出力されているかどうかに基づいて、テンションローラ52がテンション非付与位置に位置しなくなったかどうかの判断を行う(図14に示すステップST2)。そして、その結果、光センサ84からの受光信号の出力が再開したことに基づいてテンションローラ52がテンション非付与位置に位置しなくなったと判断した場合には、制御装置80は部品3の圧着作業を継続して実行し(図14に示すステップST3)、光センサ84からの受光信号の出力が再開しなかったことに基づいて、テンションローラ52が依然としてテンション非付与位置に位置していると判断した場合には、制御装置80は、部品3の圧着作業を中断したうえで(図14に示すステップST4)、報知器85を介してオペレータOPにシートSTの交換を要する旨の報知を行う(図14に示すステップST5)。

【0063】

なお、ステップST2において、テンションローラ52がテンション非付与位置に位置しなくなったと判断した場合に、すぐにステップST3及びステップST4の工程を実行するのはなく、ステップST1及びステップST2の工程を所定回数繰り返し、それでもなおテンションローラ52がテンション非付与位置に位置していると判断した場合にはじめてステップST3及びステップST4の工程を実行するようにしてもよい。

【0064】

このように本実施の形態における本圧着装置14では、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出された場合にはシートSTの巻き取りが行われるようになっているので、シートSTが延びた状態にあるときにはこれが是正されて良好な部品の圧着状態が維持される。また、シートSTの巻き取りを行った後もなお、テンションローラ52に作用するシートSTからの反力Tが低下した状態を検出することによって、シート切れ等のシートSTの交換を要する事態が生じたことを的確に把握することができ、シートSTが延びただけであるにも拘らずオペレータOPがシートSTの交換作業にとりかかってしまって時間の無駄を生じる不都合を防止することができる。

【0065】

特に、シートSTの消費量を抑えるため、圧着ツール76による部品3の基板2への圧着が複数回行われた後にはじめてシートSTの巻き取りを行うようにしている場合には、

圧着ツール76の1回の圧着動作当たりのシートSTの延びが累積されてシートSTの延びが過大になるケースが頻繁に起こり得ることから、上記効果は非常に大きなものとなる。

【産業上の利用可能性】

【0066】

圧着ツールによる部品の圧着によってシートが延びた状態が是正されて良好な部品の圧着状態が維持されるとともに、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができる部品圧着装置を提供する。

【符号の説明】

【0067】

2 基板

3 部品

14 本圧着装置(部品圧着装置)

22 基板位置決め部

31 シート供給機構(シート供給部)

31a 繰り出しリール(シート繰り出し部材)

31b 巻き取りローラ(シート巻き取り部材)

52 テンションローラ(押し当て部材)

76 圧着ツール

80 制御装置(シート巻き取り制御手段、報知手段)

84 光センサ(反力低下状態検出手段)

85 報知器

ST シート

【技術分野】

【0001】

本発明は、基板に載置された部品を基板に圧着する部品圧着装置に関するものである。

【背景技術】

【0002】

液晶パネル製造ラインによる液晶パネル製造工程において用いられる部品圧着装置の一つである本圧着装置は、基板にACF(Anisotropic Conductive

Film)と呼ばれる異方性導電テープを介して載置(仮圧着)された部品(電子部品)を圧着ツールで圧着(本圧着)する。部品を基板に圧着する際には、部品圧着装置のシート供給部により基板上の部品の上方にシートを供給し、圧着ツールによって部品がシートを介して基板に押圧されて圧着されるようにする(例えば、特許文献1)。このような部品圧着装置が備えるシート供給部は、シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行い、シート供給部が供給するシートにはローラ等の押し当て部材が押し当てられて適度なテンションが与えられるようになっている。

【0003】

ここで、シートに押し当て部材が押し当てられてシートに適度なテンションが付与されている状態では、押し当て部材はシートへの押し当て方向に付勢される付勢力とシートから受ける反力とがバランスした位置(この位置を「テンション付与位置」と称する)に位置しているが、テンションが付与されているシートに無理な負荷がかかってシートが切れてしまったり、シート繰り出し部材から繰り出されるシートが終端に至ってシート繰り出し部材からシートが抜け出てしまったりしたような場合(シート切れとなった場合)等には、押し当て部材に作用するシートからの反力がなくなるので、押し当て部材はテンション付与位置とは異なる位置(この位置を「テンション非付与位置」と称する)に位置する。このため従来の部品圧着装置では、押し当て部材がテンション非付与位置に位置した状態を検出することによってシートがシート切れ等のシートの交換を要する状態になったことを検知し、その旨をオペレータに報知するようにしていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−165571号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記の部品圧着装置では、圧着ツールによるシートを介した部品の圧着動作によってシートに延びが生じることがあり、このようなシートの延びが大きくなり過ぎるとシートのテンションが不足して良好な部品の圧着状態を維持することができないおそれがあるという問題点があった。特に、シートの消費量を抑えるため、圧着ツールによる部品の基板への圧着が複数回行われた後にはじめてシートの巻き取りを行うようにしている場合には、圧着ツールの1回の圧着動作当たりのシートの延びが累積されるので、上記の事態が頻繁に起こり得た。

【0006】

また、シートの延びによって生じるシートのテンション不足がシート切れと誤認されてシートの交換が促されると、単にシートが延びた状態であるにも拘らずオペレータがシートの交換作業にとりかかってしまうことになるので時間の無駄が生じ、作業効率が低下する。このため、シート切れ等のシートの交換を要する事態が生じたことは的確に把握する必要がある。

【0007】

そこで本発明は、圧着ツールによる部品の圧着によってシートが延びた状態が是正されて良好な部品の圧着状態が維持されるとともに、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができる部品圧着装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の部品圧着装置は、部品が載置された基板の位置決めを行う基板位置決め部と、シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行うシート供給部と、シート供給部により供給されるシートに押し当てられてシートにテンションを与える押し当て部材と、基板に載置された部品をシート供給部により供給されるシートを介して基板に押圧して圧着する圧着ツールと、圧着ツールによる部品の基板への圧着が行われた場合に、シート供給部のシート巻き取り部材にシートの巻き取りを行わせてシートを搬送させ、シートにおける圧着ツールとの接触領域の更新を行うシート巻き取り制御手段と、押し当て部材に作用するシートからの反力が低下した状態を押し当て部材の位置に基づいて検出する反力低下状態検出手段とを備え、シート巻き取り制御手段は、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたときにシート巻き取り部材にシートの巻き取りを行わせる。

【0009】

請求項2に記載の部品圧着装置は、請求項1に記載の部品圧着装置であって、シート巻き取り制御手段が、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたことに基づいてシート巻き取り部材にシートの巻き取りを行わせた後もなお、反力低下状態検出手段により押し当て部材に作用するシートからの反力が低下した状態が検出された場合に報知器を介してシートの交換を要する旨の報知を行う報知手段を備えた。

【0010】

請求項3に記載の部品圧着装置は、請求項1又は2に記載の部品圧着装置であって、シート巻き取り制御手段は、圧着ツールによる部品の基板への圧着が複数回行われた後にシート巻き取り部材にシートの巻取りを行わせる。

【発明の効果】

【0011】

本発明では、押し当て部材に作用するシートからの反力が低下した状態が検出された場合にはシートの巻き取りが行われるようになっているので、シートが延びた状態であるときにはこれが是正されて良好な部品の圧着状態が維持される。また、シートの巻き取りを行った後もなお、押し当て部材に作用するシートからの反力が低下した状態を検出することによって、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができ、シートが延びただけであるにも拘らずオペレータがシートの交換作業にとりかかってしまって時間の無駄を生じる不都合を防止することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態における液晶パネル製造ラインの構成図

【図2】本発明の一実施の形態における液晶パネル製造ラインによる液晶パネル製造工程の実行手順を示す図

【図3】本発明の一実施の形態における本圧着装置の斜視図

【図4】本発明の一実施の形態における本圧着装置が備えるシート供給ユニットの斜視図

【図5】本発明の一実施の形態における本圧着装置が備えるシート供給ユニット及び圧着ユニットの側面図

【図6】本発明の一実施の形態におけるシート供給ユニットを構成するリール支持体の斜視図

【図7】(a)(b)本発明の一実施の形態におけるリール支持体の分解斜視図

【図8】本発明の一実施の形態におけるリール支持体の一部の(a)側面図(b)背面図

【図9】本発明の一実施の形態におけるシート供給ユニットを構成するケース部材の斜視図

【図10】(a)(b)(c)本発明の一実施の形態におけるケース部材にリール支持体を取り付ける手順を示す図

【図11】本発明の一実施の形態における本圧着装置の制御系統を示すブロック図

【図12】本発明の一実施の形態における本圧着装置が備えるシートにテンションローラを押し当てた状態を示す図

【図13】(a)(b)(c)本発明の一実施の形態におけるシート供給ユニットの一部の側面図

【図14】本発明の一実施の形態における本圧着装置がテンションローラに作用するシートからの反力が低下した状態を検知した場合における処置の流れを示すフローチャート

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施の形態について説明する。図1に示す液晶パネル製造ライン1は、長方形の基板2の長辺及び短辺それぞれの端部に設けられた複数の端子2aの各々に駆動回路等の部品3(電子部品。図2も参照)を装着する液晶パネル製造工程を実行するものであり、端子洗浄装置11、ACF貼着装置12、仮圧着装置13、2台の本圧着装置14(第1の本圧着装置14aと第2の本圧着装置14b)及び検査装置15の複数の装置がこの順で連結されて成る。これらの装置11,12,13,14a,14b,15はホストコンピュータ16によって統合制御されて作動し、ホストコンピュータ16から生産指令が出されているとき、上記装置11,12,13,14a,14b,15の各々は液晶パネル製造工程の中における各担当分の生産工程を実行する。

【0014】

液晶パネル製造ライン1を構成する端子洗浄装置11は、外部から投入された基板2を受け取り、各端子2aの洗浄を行ったうえで、その基板2を下流工程側のACF貼着装置12に搬出する。

【0015】

ACF貼着装置12は、上流工程側の端子洗浄装置11から搬出された基板2を受け取り、各端子2aに図2に示すようにACF(Anisotropic Conductive Film:異方性導電膜)4を貼着したうえで、その基板2を下流工程側の仮圧着装置13に搬出する。

【0016】

仮圧着装置13は、ACF貼着装置12から搬出された基板2を受け取り、各端子2aに貼着されたACF4上に部品3を装着(仮圧着)したうえで、その基板2を下流工程側の第1の本圧着装置14aに搬出する。

【0017】

第1の本圧着装置14aは、仮圧着装置13から搬出された基板2を受け取り、基板2の長辺側の各端子2aに仮圧着された部品3を熱圧着(本圧着)したうえで、その基板2を下流工程側の第2の本圧着装置14bに搬出する。

【0018】

第2の本圧着装置14bは、第1の本圧着装置14aから搬出された基板2を受け取り、基板2の短辺側の各端子2aに仮圧着された部品3を熱圧着(本圧着)したうえで、その基板2を下流工程側の検査装置15に搬出する。

【0019】

検査装置15は、第2の本圧着装置14bから搬出された基板2を受け取り、基板2の各端子2aに本圧着された部品3の外観検査を行ったうえで、基板2を外部に搬出する。

【0020】

次に、上記液晶パネル製造ライン1を構成する部品圧着装置としての本圧着装置14(第1の本圧着装置14a及び第2の本圧着装置14b)の構成について詳述する。図3において本圧着装置14は、基台21上に、上流工程側の装置(第1の本圧着装置14aであれば仮圧着装置13、第2の本圧着装置14bであれば第1の本圧着装置14a)から送られてきた基板2(この基板2には仮圧着装置13によって仮圧着された部品3が載置されている)を保持して位置決めを行う基板位置決め部22、基板位置決め部22により位置決めされた基板2に載置(仮圧着)されている部品3の上方にシートSTを供給するシート供給ユニット23及び基板2に載置されている部品3をシート供給ユニット23より供給されるシートSTを介して基板2に押圧して圧着する圧着ユニット24を備えている。以下、説明の便宜上、オペレータOP(図3)から見て基台21の左右方向をX軸方向、オペレータOPから見て基台21の前後方向をY軸方向、基台21の上下方向をZ軸方向とする。また、オペレータOPから見て基台21の右側を右方、左側を左方と称し、オペレータOPから見て基台21の手前側を前方、奥側を後方と称する。

【0021】

図3において、基板位置決め部22は、図示しない基板保持テーブル移動機構により水平面内方向(X軸方向、Y軸方向及びZ軸回り方向)に移動される基板保持テーブル22aを有して成る。

【0022】

図4及び図5において、シート供給ユニット23は、シートSTを繰り出すシート繰り出し部材としての繰り出しリール31a及び繰り出しリール31aより繰り出されるシートSTの巻き取りを行うシート巻き取り部材としての前後一対の巻き取りローラ31bを有し、繰り出しリール31aと一対の巻き取りローラ31bの間でシートSTを搬送してシートSTの供給を行う複数(ここでは5つ)のシート供給機構31(シート供給部)と、これら複数のシート供給機構31を収納するケース部材32を備えており、ケース部材32は基台21上に設けられた左右の台座部21aに着脱自在に取り付けられている。

【0023】

図4において、巻き取りローラ31bはケース部材32に取り付けられた巻き取りローラ駆動モータ34によって駆動され、繰り出しリール31aがから繰り出されるシートSTの巻き取り動作を行う。これにより各シート供給機構31において、繰り出しリール31aと巻き取りローラ31bの間でY軸方向にシートSTが搬送される。

【0024】

図4及び図5において、ケース部材32内には、各シート供給機構31に対応してリール支持体35が設けられている。図5及び図6に示すように、各リール支持体35はY軸方向に延びた垂直壁部41を有し、この垂直壁部41の前端部には片持ち状態で水平に延びた前方支持部42が設けられるとともに、垂直壁部41の後端部には片持ち状態で水平に延びた後方支持部43が設けられている。ここで、前方支持部42は前方に開口する開口部42aを有した断面「コ」の字状の部材から成り、後方支持部43は水平部43a及び水平部43aの前端部より前方斜め下方に延びた斜め部43bを有して成る。

【0025】

図6、図7(a),(b)及び図8(a),(b)において、垂直壁部41の後部には片持ち状態で水平に延びたリール支持シャフト44が設けられており、リール支持シャフト44には、外面にシートSTがロール状に巻き付けられた状態の繰り出しリール31a(この繰り出しリール31aの外面に巻き付けられたロール状のシートSTをシートロールSRと称する)がリール支持シャフト44の端部から挿入されて取り付けられている。

【0026】

図6、図7(a),(b)及び図8(a),(b)に示すように、繰り出しリール31aが取り付けられたリール支持シャフト44の先端部にはリール抜け止め具45が着脱自在に設けられており、これにより繰り出しリール31aがリール支持シャフト44から抜け出ることが防止される。

【0027】

リール抜け止め具45は、図6及び図7(a),(b)に示すように、リール支持シャフト44の直径とほぼ同じ大きさの直径の円孔をリール抜け止め具45の中心に配置したときに形成される第1の孔縁46aと、第1の孔縁46aの直径よりも大きい直径の円孔をリール抜け止め具45の中心からずれた位置に配置したときに形成される第2の孔縁46bとを繋げた孔縁を有する孔部46を備えている。

【0028】

繰り出しリール31aを取り付けたリール支持シャフト44にリール抜け止め具45を取り付けるには、リール抜け止め具45の孔部46の第2の孔縁46b側にリール支持シャフト44を通過させてリール抜け止め具45を繰り出しリール31aの側面に当接させた後、リール抜け止め具45をリール支持シャフト44に対してリール支持シャフト44の軸方向と直交する方向にスライドさせ、リール抜け止め具45の孔部46の第1の孔縁46aにリール支持シャフト44の端部を嵌め込む(係止させる)ことによって行う(図7(b)中に示す矢印A)。

【0029】

図6及び図7(a),(b)において、垂直壁部41の前後方向(Y軸方向)の中間部の下方には片持ち状態で水平に延びた2つのガイドローラ支持シャフト47が設けられている。各ガイドローラ支持シャフト47にはガイドローラ48が回転自在に取り付けられている。

【0030】

図6及び図7(a),(b)において、垂直壁部41の後部には揺動軸49が設けられており、この揺動軸49には前後方向に延びたアーム部材50の後端部が枢支されている。アーム部材50の前端部には片持ち状態で水平に延びたテンションローラ支持シャフト51が設けられており、このテンションローラ支持シャフト51にはテンションローラ52が回転自在に取り付けられている。アーム部材50が揺動軸49を支点にして上下方向に揺動すると、これに伴ってテンションローラ52が前後2つのガイドローラ48の間の上方領域を昇降する。なお、アーム部材50は、図示しないばね等の付勢手段によって常時前端部が上方に引き上げられる方向(テンションローラ52が2つのガイドローラ48から離間する方向)に付勢されている。

【0031】

図6及び図8(a),(b)において、リール支持体35の垂直壁部41の後方上縁部には板状部材から成るスペーサ部材53が設けられている。このスペーサ部材53は、リール支持シャフト44に取り付けられた繰り出しリール31aのリール支持シャフト44の軸方向に沿った方向(X軸方向)の移動規制を行うものである。

【0032】

リール支持シャフト44は片持ち状態で支持されているので、オペレータOPは繰り出しリール31aの交換時にリール支持シャフト44に挿入した新品の繰り出しリール31aを垂直壁部41の方向に押し付けてしまいがちであり、このため繰り出しリール31aがアーム部材50に当接してアーム部材50の動きを阻害してしまう不都合が起き易いところであるが、スペーサ部材53のX軸方向(リール支持シャフト44の延びる方向)の厚さを、リール支持シャフト44に挿入した繰り出しリール31a(或いはシートロールSR)の側面がアーム部材50に当接する前にスペーサ部材53に当接するような寸法に設定しておくことにより、上記不都合の発生を防ぐことができる(図8(b))。なお、ここではスペーサ部材53は板状部材としているが、スペーサ部材53は必ずしも板状部材でなくてもよい。

【0033】

図9において、ケース部材32は底面部32a、左右の側面部32b、前面部32c及び後面部32dを備えて上方に開口した有底の箱状部材から成る。ケース部材32の前後方向(Y軸方向)の中間部には、左右の側面部32bによって両端が支持された第1のビーム部材61が設けられており、ケース部材32の後方には、左右の側面部32bによって両端が支持された第2のビーム部材62が設けられている。

【0034】

図9において、ケース部材32の前方には前後2つの巻き取りローラ支持シャフト63がそれぞれ左右の側面部32bに両端が支持されて水平に延びて設けられており(図9には2つの巻き取りローラ支持シャフト63の端部のみが見えている)、これら2つの巻き取りローラ支持シャフト63にはそれぞれ巻き取りローラ31bが回転自在に取り付けられている。

【0035】

図9において、ケース部材32の前方には揺動シャフト64が設けられており(図9には揺動シャフト64の端部のみが見えている)、この揺動シャフト64には前後方向に延びた左右の揺動アーム65(図9には左側の揺動アーム65のみが見えている)の後端部が枢支されており、これら左右の揺動アーム65の前端部には前後2つの押さえローラ66の両端が支持されている。左右の揺動アーム65はばね部材67(図5)によって常時後端側が(すなわち前後の押さえローラ66が)引き上げられる方向に付勢されているが、ケース部材32に設けられたシート押さえシリンダ68(図5)の作動により、上記ばね部材67の付勢力に抗して左右の揺動アーム65をその後端側が押し下げられる方向に押圧することができる。

【0036】

シート供給機構31のリール支持体35がケース部材32に取り付けられた状態では、図5に示すように、シートロールSRから引き出されたシートSTは後方のガイドローラ48、テンションローラ52、前方のガイドローラ48の順に掛け渡されて前方に延びた後、シート押さえシリンダ68によって押し下げた揺動アーム65に支持されている前後2つの押さえローラ66の下面に接触し、前後2つの巻き取りローラ31bの間を延びた状態となっている。これによりシートSTは、上方に付勢されるアーム部材50に取り付けられたテンションローラ52が下方から上方に向けて押し当てられることによって適度なテンション(張力)が与えられる一方、前後2つの押さえローラ66によって、ガイドローラ48と巻き取りローラ31bの間の部分が下方に付勢された状態となる。

【0037】

このように本実施の形態において、テンションローラ52は、シート供給機構31により供給されるシートSTに押し当てられてシートSTにテンションを与える押し当て部材として機能する。

【0038】

リール支持体35をケース部材32に取り付けるには、リール支持体35の垂直壁部41に片持ち状態に支持されたリール支持シャフト44に繰り出しリール31aを挿入して取り付けた後(リール支持シャフト44の端部にはリール抜け止め具45を取り付ける)、繰り出しリール31aからシートSTを引き出して一方のガイドローラ48、テンションローラ52、他方のガイドローラ48の順に掛け渡す(図8(a))。リール支持体35の左右の一側方には垂直壁部41があるものの、左右の他側方は開放状態になっているので、オペレータOPは、これらリール支持体35の取り付け及びガイドローラ48とテンションローラ52へのシートSTの掛け渡し作業を容易に行うことができる。

【0039】

上記の作業が終わったら、リール支持体35の全体をその前部が後部よりも低くなる傾斜姿勢にしたうえで、リール支持体35の前方支持部42の開口部42a内に設けられた上下の溝部42b(図6)を、第1のビーム部材61の外周に設けられた複数の円筒状の突起61a(図6及び図8(a))のひとつに嵌入させる(図10(a)。図中に示す矢印B)。そして、リール支持体35の全体を上記突起61a回りに回転させ、リール支持体35の垂直壁部41に設けられた後方支持部43を第2のビーム部材62上に降ろす(図10(b)中に示す矢印C)。これによりリール支持体35の全体が水平姿勢になり、リール支持体35のケース部材32への取り付けが完了する。

【0040】

リール支持体35をケース部材32に取り付けたら、前後2つのガイドローラ48及び

テンションローラ52に掛け渡されたシートSTを引っ張って前後2つの押さえローラ66の下方を通し、更に前後2つの巻き取りローラ31bの間を通過させるようにする(図10(c))。

【0041】

上記の作業では、リール支持体35の左右の一側方には垂直壁部41があるものの、左右の他側方は開放状態になっているので、オペレータOPは、ケース部材32へのリール支持体35の取り付け及びガイドローラ48とテンションローラ52へのシートSTの掛け渡し作業を容易に行うことができる。

【0042】

図3及び図5において、本圧着装置14の圧着ユニット24は、基台21上に設けられた門型フレーム71、門型フレーム71に設けられた昇降モータ72により回転駆動されるボール螺子機構73によって昇降される昇降ベース74、昇降ベース74に設けられた複数の加圧シリンダ75によって昇降される複数の圧着ツール76及びこれら複数の圧着ツール76の下方の基台21上に設置されたバックアップステージ77を有して構成されている。圧着ツール76は、基板2に載置(仮圧着)された部品3をシート供給機構31により供給されるシートSTを介して基板2に押圧して圧着(本圧着)する。

【0043】

基板位置決め部22による基板2の位置決め動作(前述の図示しない基板保持テーブル移動機構による基板保持テーブル22aの水平面内方向への移動動作)は、本圧着装置14が備える制御装置80(図11)が図示しないアクチュエータ等から成る基板位置決め部駆動機構81(図11)の作動制御を行うことによってなされる。

【0044】

圧着ユニット24における昇降ベース74の昇降動作は、制御装置80が前述の昇降モータ72等から成る昇降ベース昇降機構82(図11)の作動制御を行うことによってなされる。また、各圧着ツール76による部品3の基板2への圧着動作は、制御装置80が各圧着ツール76に対応して設けられた加圧シリンダ75等から成る圧着ツール駆動機構83(図11)の作動制御を行うことによってなされる。

【0045】

シート供給ユニット23を構成する各シート供給機構31によるシートSTの搬送動作は、制御装置80が前述の巻き取りローラ駆動モータ34の作動制御を行うことによってなされる。このシートSTの搬送動作は、主としてシートSTにおける圧着ツール76との接触領域の更新を行うためになされるものであり、制御装置80は、シートSTの搬送動作を、圧着ツール76による部品3の基板2への圧着が行われた場合に行う。

【0046】

すなわち本実施の形態において、制御装置80は、圧着ツール76による部品3の基板2への圧着が行われた場合に、シート供給機構31の巻き取りローラ31bにシートSTの巻き取りを行わせてシートSTを搬送させ、シートSTにおける圧着ツール76との接触領域の更新を行うシート巻き取り制御手段として機能する。なお、制御装置80は、シートSTの巻き取りによる接触領域の更新を、圧着ツール76による部品3の圧着動作を1回実行するごとに行うようにしてもよいが、シートSTの消費量を押さえるため、圧着ツール76による部品3の圧着動作を複数回行った後に行うようにしてもよい。

【0047】

図5、図6、図7(a),(b)及び図8(a)において、アーム部材50の前端部には前方に突出した被検部50aが設けられており、垂直壁部41には下方に開口する断面「コ」の字状のセンサ取り付け部材41aが設けられている。センサ取り付け部材41aには、図6の拡大図に示すように、検査光Lを水平方向(X軸方向)に投光する投光器84aと投光器84aが投光する検査光Lを受光する受光器84bから成る光センサ84が設けられている。

【0048】

アーム部材50が揺動軸49を支点にして上下方向に揺動する揺動範囲のうち、シート

STにテンションローラ52が押し当てられてシートSTに適度なテンションが付与されている状態では、図12に示すように、テンションローラ52は前述の図示しない付勢手段によってシートSTへの押し当て方向(ここでは上方)に付勢される付勢力Sと下方に向くシートSTから受ける反力Tとがバランスしたテンション付与位置に位置する。テンションローラ52がテンション付与位置に位置した状態ではアーム部材50の被検部50aは光センサ84の検査光Lの下方にあり、検査光Lを遮光しない(図13(a))。

【0049】

一方、圧着ツール76によるシートSTを介した部品3の圧着動作が行われることによってシートSTに延びが生じると、テンションローラ52がシートSTに与えるテンションが減少するのに対応してテンションローラ52に作用するシートSTからの反力は低下し、テンションローラ52はテンション付与位置から上動する(図13(b)中に示す矢印D1)。そして、シートSTの延びが過大になると、テンションローラ52に作用するシートSTからの反力が大きく低下した(もしくは反力がない)テンション非付与位置(図12中に一点鎖線で示すテンションローラ52も参照)に位置した状態となる。テンションローラ52がテンション非付与位置に位置した状態では、アーム部材50の被検部50aはセンサ取り付け部材41aの内部空間内に下方から入り込んで(図6中に示す矢印E)、光センサ84の検査光Lを遮光する(図13(b))。

【0050】

また、テンションが付与されているシートSTに無理な負荷がかかってシートSTが切れ、若しくは繰り出しリール31aから繰り出されるシートSTが終端に至って繰り出しリール31aからシートSTが抜け出てしまったような場合(シート切れとなった場合)等においても、テンションローラ52に作用するシートSTからの反力Tがなくなるので、テンションローラ52はテンション付与位置から上動し(図13(c)中に示す矢印D2)、テンションローラ52はテンション非付与位置に位置する。したがってこの場合においても、アーム部材50の被検部50aは光センサ84の検査光Lを遮光する(図13(c))。

【0051】

光センサ84は制御装置80に繋がっており(図11)、検査光Lがアーム部材50の被検部50aによって遮光されていない状態(受光器84bが検査光Lを受光している状態。図13(a))では制御装置80に受光信号を出力するが、検査光Lがアーム部材50の被検部50aによって遮光されている状態(図13(b)及び図13(c))では、制御装置80に受光信号を出力しない。ここで、テンションローラ52がテンション非付与位置に位置して光センサ84が受光信号を出力しなくなるのは、テンションローラ52に作用するシートSTからの反力Tがないとき(低下した状態の一形態)であり、上記のように、(1)圧着ツール76によるシートSTを介した部品3の圧着動作によってシートSTに生じた延びが所定量以上大きい場合(図13(b))のほか、(2)シートSTが切れた場合(図13(c))やシートSTが終端に至って繰り出しリール31aからシートSTが抜け出た場合等であるので、制御装置80は光センサ84から受光信号が出力されなくなったことによって、シートSTが上記(1)又は(2)の状態になったことを検知することができる。

【0052】

ここで、シートSTが上記(2)の状態になった場合にはシートSTの交換(シートロールSRを備えた繰り出しリール31aの交換)を必要とするが、シートSTが上記(1)の状態になった場合にはシートSTに生じた延びを解消するだけでよく、シートSTの交換は必要としない。

【0053】

そこで、制御装置80は、光センサ84から受光信号が出力されなくなったことを検知した場合、すなわち光センサ84により、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出された場合には、巻き取りローラ31bに一定量のシートSTの巻き取りを行わせ、その後に光センサ84からの受光信号の出力が再開されるか

否かを調べる。その結果、光センサ84からの受光信号の出力が再開された場合には、巻き取りローラ31bによるシートSTの巻き取り動作によってシートSTの延びが解消されたことから、光センサ84から受光信号が出力されなくなった原因はシートSTの延びであったと判断できるので、そのまま部品3の圧着作業を継続する。一方、光センサ84からの受光信号の出力が再開されなかった場合は、光センサ84からの受光信号が出力されなくなった原因はシートSTの延びではないと判断できるので、制御装置80は、制御装置80に繋がるタッチパネル等の報知器85(図11)を介してオペレータOPにシートSTの交換を要する旨の報知を行い、オペレータOPにシートSTの交換を促す。

【0054】

このように本実施の形態において、光センサ84は、テンションローラ52に作用するシートSTからの反力Tが低下した状態をテンションローラ52の位置に基づいて検出する反力低下状態検出手段として機能する。また、制御装置80は、前述のようにシート巻き取り制御手段として機能するほか、光センサ84により、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出されたときに巻き取りローラ31bにシートSTの巻き取りを行わせる機能を有する。

【0055】

また、制御装置80は、光センサ84により、テンションローラ52に作用するシートSTからの反力が低下した状態が検出されたことに基づいて巻き取りローラ31bにシートSTの巻き取りを行わせた後もなお、光センサ84によりテンションローラ52に作用するシートSTからの反力が低下した状態が検出された場合に報知器85を介してシートSTの交換を要する旨の報知を行う報知手段としても機能する。

【0056】

このような構成を有する本圧着装置14により、基板2に載置(仮圧着)された部品3を基板2上に圧着(本圧着)する作業を行うには、オペレータOPは先ず、前述の要領で各シート供給機構31をケース部材32に取り付けたうえで、そのケース部材32を基台21上の左右の台座部21aに取り付ける。ケース部材32の台座部21aへの取り付けは、左右の台座部21aに前後方向に延びて設けられたガイド部21b(図3)に、ケース部材32の左右の側面に設けられたレール部32e(図4及び図9)を基台21の前方より挿入することによって行う。このように本実施の形態における本圧着装置14では、シート供給ユニット23全体が基台21に対して取り外し可能になっているので、繰り出しリール31aの交換に伴う作業を容易に行うことができる。

【0057】

上記のようにしてシート供給機構31が取り付けられたケース部材32を基台21に装着したら、本圧着装置14による基板2への部品3の圧着動作を行うことができるようになる。本圧着装置14の制御装置80は、上流工程側の装置(第1の本圧着装置14aであれば仮圧着装置13、第2の本圧着装置14bであれば第1の本圧着装置14a)から基板2が送られてきたことを検知したら、その基板2を図示しない基板移載部によって受け取り、基板保持テーブル22aに載置する。そして、基板保持テーブル22aに基板2を保持させたうえで基板保持テーブル22aを移動させ、基板2の端部に載置(仮圧着)された部品3がバックアップステージ77の直上に位置するようにする。これにより各シート供給機構31によって前後方向に搬送されるシートSTのうち、前後2つの押さえローラ66によって下方に押さえ付けられた部分が部品3の直上に位置する。

【0058】

本圧着装置14の制御装置80は、基板2の端部に載置された部品3がバックアップステージ77の直上に位置するようにしたら、昇降ベース74を下降させて各圧着ツール76を各シート供給機構31のシートSTの上方に位置させ、そのうえで各圧着ツール76を下降させる。これによりシートSTを介して部品3が基板2に押圧され、部品3が基板2に圧着(本圧着)される。

【0059】

制御装置80は、上記のような部品3の基板2への圧着を行ったら、基板保持テーブル

22aを移動させてまだ圧着を行っていない部品3がバックアップステージ77の直上に位置するようにして同様の圧着(本圧着)を行うが、その前に、必要があれば巻き取りローラ31bを回転させてシートSTを巻き取って搬送し、シートSTにおける圧着ツール76との接触領域の更新を行う。

【0060】

制御装置80は、基板2上の圧着すべき部品3の圧着作業が全て終了したら、上述の図示しない基板搬出部によって基板2を下流工程側の装置(第1の本圧着装置14aであれば第2の本圧着装置14b、第2の本圧着装置14bであれば検査装置15)に搬出する。

【0061】

このような部品の圧着(本圧着)作業において、制御装置80は常時光センサ84からの受光信号の出力の有無を調べており、光センサ84から受光信号が出力されなくなった場合には、シートSTに上述の(1)又は(2)の事態が発生したものとして必要な処置をとるようにしている。図14は、制御装置80が、光センサ84からの受光信号の出力がなくなったことに基づいて、テンションローラ52がテンション非付与位置に位置した状態(テンションローラ52に作用するシートSTからの反力Tが低下した状態)を検知した場合における処置の流れを示すフローチャートである。

【0062】

制御装置80は、光センサ84から出力される受光信号の出力がなくなったことを検知することによってテンションローラ52がテンション非付与位置に位置したと判断した場合には、先ず、巻き取りローラ31bを作動させてシートSTを一定量の巻き取る(図14に示すステップST1)。そして、シートSTの一定量の巻き取りが終了した時点で、光センサ84から受光信号が出力されているかどうかに基づいて、テンションローラ52がテンション非付与位置に位置しなくなったかどうかの判断を行う(図14に示すステップST2)。そして、その結果、光センサ84からの受光信号の出力が再開したことに基づいてテンションローラ52がテンション非付与位置に位置しなくなったと判断した場合には、制御装置80は部品3の圧着作業を継続して実行し(図14に示すステップST3)、光センサ84からの受光信号の出力が再開しなかったことに基づいて、テンションローラ52が依然としてテンション非付与位置に位置していると判断した場合には、制御装置80は、部品3の圧着作業を中断したうえで(図14に示すステップST4)、報知器85を介してオペレータOPにシートSTの交換を要する旨の報知を行う(図14に示すステップST5)。

【0063】

なお、ステップST2において、テンションローラ52がテンション非付与位置に位置しなくなったと判断した場合に、すぐにステップST3及びステップST4の工程を実行するのはなく、ステップST1及びステップST2の工程を所定回数繰り返し、それでもなおテンションローラ52がテンション非付与位置に位置していると判断した場合にはじめてステップST3及びステップST4の工程を実行するようにしてもよい。

【0064】

このように本実施の形態における本圧着装置14では、テンションローラ52に作用するシートSTからの反力Tが低下した状態が検出された場合にはシートSTの巻き取りが行われるようになっているので、シートSTが延びた状態にあるときにはこれが是正されて良好な部品の圧着状態が維持される。また、シートSTの巻き取りを行った後もなお、テンションローラ52に作用するシートSTからの反力Tが低下した状態を検出することによって、シート切れ等のシートSTの交換を要する事態が生じたことを的確に把握することができ、シートSTが延びただけであるにも拘らずオペレータOPがシートSTの交換作業にとりかかってしまって時間の無駄を生じる不都合を防止することができる。

【0065】

特に、シートSTの消費量を抑えるため、圧着ツール76による部品3の基板2への圧着が複数回行われた後にはじめてシートSTの巻き取りを行うようにしている場合には、

圧着ツール76の1回の圧着動作当たりのシートSTの延びが累積されてシートSTの延びが過大になるケースが頻繁に起こり得ることから、上記効果は非常に大きなものとなる。

【産業上の利用可能性】

【0066】

圧着ツールによる部品の圧着によってシートが延びた状態が是正されて良好な部品の圧着状態が維持されるとともに、シート切れ等のシートの交換を要する事態が生じたことを的確に把握することができる部品圧着装置を提供する。

【符号の説明】

【0067】

2 基板

3 部品

14 本圧着装置(部品圧着装置)

22 基板位置決め部

31 シート供給機構(シート供給部)

31a 繰り出しリール(シート繰り出し部材)

31b 巻き取りローラ(シート巻き取り部材)

52 テンションローラ(押し当て部材)

76 圧着ツール

80 制御装置(シート巻き取り制御手段、報知手段)

84 光センサ(反力低下状態検出手段)

85 報知器

ST シート

【特許請求の範囲】

【請求項1】

部品が載置された基板の位置決めを行う基板位置決め部と、

シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行うシート供給部と、

シート供給部により供給されるシートに押し当てられてシートにテンションを与える押し当て部材と、

基板に載置された部品をシート供給部により供給されるシートを介して基板に押圧して圧着する圧着ツールと、

圧着ツールによる部品の基板への圧着が行われた場合に、シート供給部のシート巻き取り部材にシートの巻き取りを行わせてシートを搬送させ、シートにおける圧着ツールとの接触領域の更新を行うシート巻き取り制御手段と、

押し当て部材に作用するシートからの反力が低下した状態を押し当て部材の位置に基づいて検出する反力低下状態検出手段とを備え、

シート巻き取り制御手段は、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたときにシート巻き取り部材にシートの巻き取りを行わせることを特徴とする部品圧着装置。

【請求項2】

シート巻き取り制御手段が、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたことに基づいてシート巻き取り部材にシートの巻き取りを行わせた後もなお、反力低下状態検出手段により押し当て部材に作用するシートからの反力が低下した状態が検出された場合に報知器を介してシートの交換を要する旨の報知を行う報知手段を備えたことを特徴とする請求項1に記載の部品圧着装置。

【請求項3】

シート巻き取り制御手段は、圧着ツールによる部品の基板への圧着が複数回行われた後にシート巻き取り部材にシートの巻取りを行わせることを特徴とする請求項1又は2に記載の部品圧着装置。

【請求項1】

部品が載置された基板の位置決めを行う基板位置決め部と、

シートを繰り出すシート繰り出し部材とシート繰り出し部材より繰り出されるシートの巻き取りを行うシート巻き取り部材との間でシートを搬送してシートの供給を行うシート供給部と、

シート供給部により供給されるシートに押し当てられてシートにテンションを与える押し当て部材と、

基板に載置された部品をシート供給部により供給されるシートを介して基板に押圧して圧着する圧着ツールと、

圧着ツールによる部品の基板への圧着が行われた場合に、シート供給部のシート巻き取り部材にシートの巻き取りを行わせてシートを搬送させ、シートにおける圧着ツールとの接触領域の更新を行うシート巻き取り制御手段と、

押し当て部材に作用するシートからの反力が低下した状態を押し当て部材の位置に基づいて検出する反力低下状態検出手段とを備え、

シート巻き取り制御手段は、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたときにシート巻き取り部材にシートの巻き取りを行わせることを特徴とする部品圧着装置。

【請求項2】

シート巻き取り制御手段が、反力低下状態検出手段により、押し当て部材に作用するシートからの反力が低下した状態が検出されたことに基づいてシート巻き取り部材にシートの巻き取りを行わせた後もなお、反力低下状態検出手段により押し当て部材に作用するシートからの反力が低下した状態が検出された場合に報知器を介してシートの交換を要する旨の報知を行う報知手段を備えたことを特徴とする請求項1に記載の部品圧着装置。

【請求項3】

シート巻き取り制御手段は、圧着ツールによる部品の基板への圧着が複数回行われた後にシート巻き取り部材にシートの巻取りを行わせることを特徴とする請求項1又は2に記載の部品圧着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−199475(P2012−199475A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63816(P2011−63816)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]