部品実装プリント配線板の製造方法

【課題】製造工程を簡略化するとともに、プリント配線板の薄型化を実現することを可能とした部品実装プリント配線板の製造方法を提供すること。

【解決手段】電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする。

【解決手段】電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品実装プリント配線板の製造方法に関するものである。

【背景技術】

【0002】

従来のプリント配線板への部品実装方法としては以下のものが挙げられる。

図4(a)に示すように、先ず、ランド14、及び、ランド14に連続した回路パターン15を基板11の表面に形成してプリント配線板を形成する。次に、両端に接続用の端子13を設けた部品12を、前記端子13が前記ランド14の上に載るようにして配置し、半田16によって電気的及び物理的に接続を行って部品実装を行う。実際のプリント配線板に部品実装を行う場合には、ランド14上に半田ペーストの印刷工程、部品を配置する工程、リフロー加熱により半田ペーストを溶かして固定化する工程等を経て部品実装が行われる。

【0003】

このようなプリント配線板の上に部品を実装することは従来から行われていて、部品を実装したプリント配線板の上にさらに積層する技術が提案されており、例えば、特許文献1、2のようなものが挙げられる。

特許文献1に記載のものは、基板の反り発生を防ぎ、配線密度が高く、薄型化が可能な部品内蔵型多層プリント配線板を提供することを目的としたものであり、特許文献2に記載のものは、内蔵された電子回路部品の信頼性が高く、平坦性に優れた部品内蔵プリント配線板を提供することを目的とし、また、生産性が高い上記部品内蔵プリント配線板の製造方法を提供することを目的としたものであり、これらの特許文献1、2は共に多層プリント配線板の内層に部品実装を行う技術である点で共通している。

【特許文献1】特開2008−078573号公報

【特許文献2】特開2009−289790号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図4に示す従来の部品実装方法においては、ランド14上に半田ペーストの印刷工程、部品を配置する工程、リフロー加熱により半田ペーストを溶かして固定化する工程等の多数の工程を経る必要があるため、製造工程が煩雑であり、製造コストが高くなる要因となっていた。

【0005】

また、図4(c)に示すように、プリント配線板の上に部品12を実装する場合には、基板11の高さに部品12の実装高さが加わったものが製品全体の高さとなるため、プリント配線板の薄型化が困難であるという問題があった。

この点については、部品実装を行った後に多層化を行っている特許文献1、2においても同様であり、実装する部品が大きい場合には、部品を実装した層とその上に積層する層との間の層間距離を部品の高さ分だけ隔てる必要があり、結果として多層プリント配線板全体としての厚みが増してしまい、プリント配線板を薄型化できないという問題がある。

【0006】

本発明は、上記問題点に鑑みなされたものであり、製造工程を簡略化するとともに、プリント配線板の薄型化を実現することを可能とした部品実装プリント配線板の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の請求項1は、電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする部品実装プリント配線板の製造方法である。

【0008】

本発明の請求項2は、請求項1に加えて、前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定してなることを特徴とする部品実装プリント配線板の製造方法である。

【0009】

本発明の請求項3は、請求項2に加えて、前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成してなることを特徴とする部品実装プリント配線板の製造方法である。

【0010】

本発明の請求項4は、請求項1乃至3に加えて、前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたことを特徴とする部品実装プリント配線板の製造方法である。

【発明の効果】

【0011】

請求項1記載の発明によれば、プリント配線板の部品実装予定箇所で、かつ、部品の端子が接触することになるであろう位置にスルーホールを形成し、これら複数のスルーホールの間のプリント配線板部分を除去して部品挿入部を形成し、スルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込むことで、半田付けの工程を経ることなく部品を実装することが可能となる。

また、プリント配線板の厚み方向に部品を嵌め込んで実装することが可能となるため、従来のプリント配線板の上に部品実装を行っていた場合に比較して大幅にプリント配線板の薄型化が可能となる。

【0012】

請求項2記載の発明によれば、前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定するようにしたので、互いに180度対向する位置に端子を有する部品を嵌め込む場合に、当該端子が的確にスルーホールの内壁面に接触して電気的導通が確実に行われる。

【0013】

請求項3記載の発明によれば、前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成するようにしたので、部品の端子が接触するスルーホールの内壁面は残しつつも、部品の大きさに応じてプリント配線板部分を適宜除去して最適な部品挿入部を形成することができる。

【0014】

請求項4記載の発明によれば、前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたので、スルーホールの内壁面間の距離を若干のゆとりを持って設計したとしても、端子13とスルーホールの内壁面との間に導電性接着剤を塗付することで電気的導通を確実に行えるようになるため、部品の寸法誤差、スルーホールの形成位置の誤差等を吸収しつつ電気的に安定した接続が可能となる。

【図面の簡単な説明】

【0015】

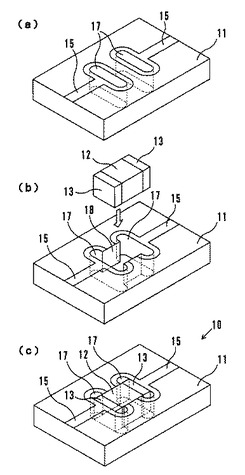

【図1】(a)〜(c)は、本発明の部品実装プリント配線板の製造方法の各工程を表した斜視図である。

【図2】(a)〜(c)は、本発明の部品実装プリント配線板の製造方法の各工程を表した平面図及び断面図である。

【図3】(a)、(b)は、2つのスルーホールをルーター加工によって連結させる他の実施例を表した平面図であり、(c)は、長方形型に2つのスルーホールを形成する例を表した平面図であり、(d)は、前記(c)の場合の2つのスルーホールをルーター加工によって連結させた例を表した平面図である。

【図4】(a)、(b)は、従来の部品実装プリント配線板の製造方法の各工程を表した斜視図であり、(c)は、(b)の部品実装後のプリント配線板のA−A線断面図である。

【発明を実施するための形態】

【0016】

本発明の部品実装プリント配線板の製造方法は、電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とするものである。以下、詳細に説明を行う。

【実施例1】

【0017】

本発明の部品実装プリント配線板の製造方法について説明を行う。本発明の部品実装プリント配線板の製造方法は、大きくは、スルーホール形成工程、スルーホール連結工程、部品嵌め込み工程とからなる。以下、各工程について説明する。

【0018】

[スルーホール形成工程]

先ず、スルーホール形成工程について説明を行う。本発明においては、図1(a)及び図2(a)に示すように、部品を実装する場所に長穴のスルーホール17を平行に近接させて形成することを特徴とする。スルーホールの形成工程としては、基板11に銅箔を積層した後に、スルーホールを形成予定の部分に長穴の貫通孔を、例えば、ドリリング又はルーター加工によって形成した後にデスミア処理をする。その後に貫通孔内部にメッキ処理を行うことで、スルーホール17が形成される。最後に、スルーホール17に隣接する部分と、回路パターン15を形成する部分を残して銅箔をエッチングによって除去することで、スルーホール17及び回路パターン15が形成される。ここで形成するスルーホール17は長穴に形成することによって平面視において直線となる部分、即ち、内壁面に平面となる箇所を有するように形成する。また、平行に近接させて形成した2つのスルーホール17の互いに外側に位置する内壁面間の距離が実装する部品12の大きさに適合するようにスルーホール17の形成位置を決定する。

【0019】

[スルーホール連結工程]

長穴のスルーホール17を平行に近接させて形成した後に、次は、スルーホール連結工程へ移行する。この工程では、2つのスルーホール17の間の基板部分を除去して2つのスルーホール17を連結する。具体的には、図2(a)の平面図に示す破線の内側をルーター加工によって切断することによって、図1(b)及び図2(b)に示すように、2つのスルーホール17を連結して部品挿入部18を形成する。部品挿入部18は、少なくとも部品12が嵌合可能な幅となるように形成する必要がある。この工程の後に残った2つのスルーホール17のそれぞれの内壁面は、端子13の接触部として機能することになる。

なお、2つのスルーホール17の間の基板部分を除去する方法は、ルーター加工に限られるものではなく、レーザ加工など可能な他の方法であってもよい。

【0020】

[部品嵌め込み工程]

スルーホール連結工程終了後に部品嵌め込み工程に移行する。この工程では、部品挿入部18に対して部品12を嵌め込んで電気的に接続させる。図2(b)に示すように、部品12には両端に接続用の端子13が設けられており、これらの端子13が2つのスルーホール17のそれぞれの内壁面に接触して電気的に導通するように部品12を嵌め込む。スルーホール形成工程において予め2つのスルーホール17の内壁面間の距離が部品12の長さと同じとなるように設計して形成しているため、部品挿入部18に対して部品12は隙間無く嵌合され、電気的にも問題なく接続される。部品嵌め込み後の状態を、図1(c)及び図2(c)に示す。

【0021】

以上のように、スルーホール形成工程、スルーホール連結工程、部品嵌め込み工程を経ることによって、半田付けの工程を経ることなく、図1(c)及び図2(c)に示すような部品実装プリント配線板10を製造することが可能となる。図2(c)の断面図に示すような基板11とほぼ同じ厚みの部品12を実装する場合には、図4(c)に示すような従来の実装方法に比較してプリント配線板の厚みを1/2にすることができ、大幅な省スペース化を実現できる。

【0022】

また、図2(c)の断面図に示すような基板11とほぼ同じ厚みの部品12を実装する場合には、更に外側に回路パターンを積層する場合においても部品部分のプリプレグをくり抜く等の余分な工程をかける必要が無くなるため、工程の省略による低コスト化を実現できる。

基板11よりも厚みのある部品を実装して更に外側に回路パターンを積層するような場合であっても、基板11に部品12を基板11の厚み分だけ嵌め込むことで基板11からはみ出る部分が小さくなり、基板11の上にそのまま部品を実装する場合よりも層間距離を短くすることができ、全体としてプリント配線板の薄型化を実現することができる。

【0023】

前記実施例においては、スルーホール連結工程において部品12の幅の分だけルーター加工で除去して2つのスルーホール17を連結することにより、図2(b)の平面図に示すような部品挿入部18が形成されていた。しかし、図2(b)の平面図に示すような部品挿入部18の形状に限定されるものではなく、例えば、部品挿入部18が図3(a)又は(b)に示すような形状となるようにスルーホールを連結するようにしてもよい。これらにおいては、どちらもスルーホール17の直線部分の内壁面のメッキ部分がそのまま残された状態となっているため、部品12との電気的接続を良好に行うことが可能な状態となっている。

【0024】

また、前記実施例においては、スルーホール形成の過程においてドリリング又はルーター加工によって長穴の貫通孔を形成するものとして説明したため、メッキ処理後のスルーホール17も端部が円筒形となっているものであった。しかし、本発明はこれに限定されるものではなく、例えば、レーザ加工等の精度の高い加工が可能な工法を採用した場合には、図3(c)に示すように、端部も精密に直角な長方形型のスルーホール17を形成することも可能である。この場合に2つのスルーホール17を連結することで、図3(d)に示すように、平面視において長方形の部品挿入部18を形成することができ、直方体形状の部品12を隙間無く嵌合させることも可能となる。

【0025】

前記実施例においては、スルーホール形成工程において予め2つのスルーホール17の内壁面間の距離が部品12の長さと同じとなるように設計して形成し、部品挿入部18に対して部品12を隙間無く嵌合することで電気的に接続をおこなっていた。この場合、ある程度寸法精度の高いスルーホール17の形成、及び、部品12の製造が要求される。仮に、寸法誤差が大きいと、部品が嵌らなかったり、部品の嵌りが緩いために電気的接続が不安定になったりする恐れがある。そこで、2つのスルーホール17の内壁面間の距離を若干のゆとりを持って設計し、部品12を嵌め込む際に、端子13とスルーホール17の内壁面との間に導電性接着剤を塗付して接続を行うようにすることで、寸法精度の要求レベルを下げつつ電気的に安定した接続を実現することが可能となる。

【0026】

前記実施例においては、基板11が1枚の場合にスルーホールを形成した図面として説明したが、本発明はこれに限定されるものではなく、多層に積層したプリント配線板に全層を貫通させた2つのスルーホール17を形成して、以降同様にスルーホール連結工程、部品嵌め込み工程を経ることによっても本発明を実現することが可能となる。これにより、体積の大きい部品12を嵌め込むような場合であっても、プリント配線板の厚みの範囲内に部品12を実装することが可能となり、プリント配線板の薄型化が可能となる。

【0027】

前記実施例においては、2つの端子13を持った部品12に対応するために2つのスルーホール17を形成してこれらを連結することで部品挿入部18を形成していたが、本発明はこれに限定されるものではなく、例えば、3端子の部品に対応するために、3つのスルーホール17を形成して、これらを連結することで、3つの端子に電気的に接続させるための部品挿入部18とすることも可能である。これらは部品の端子数に応じて適宜設定可能な事項である。

【0028】

前記実施例においては、図1(b)に示すように、直方体の対向する2つの面に端子13が形成されている部品12を用いて説明を行っていたため、スルーホール17の形成においても、平面視において直線部分を有する長穴のスルーホール17としていた。しかし、本発明はこれに限定されるものではなく、例えば、端子13部分が半円柱形に形成されたような部品である場合には、形成するスルーホール17は円形の貫通孔とする場合もあり得る。即ち、部品12の端子13部分の形状に応じてスルーホール17の形状も適宜変更して対応することが可能である。

【符号の説明】

【0029】

10…部品実装プリント配線板、11…基板、12…部品、13…端子、14…ランド、15…回路パターン、16…半田、17…スルーホール、18…部品挿入部。

【技術分野】

【0001】

本発明は、部品実装プリント配線板の製造方法に関するものである。

【背景技術】

【0002】

従来のプリント配線板への部品実装方法としては以下のものが挙げられる。

図4(a)に示すように、先ず、ランド14、及び、ランド14に連続した回路パターン15を基板11の表面に形成してプリント配線板を形成する。次に、両端に接続用の端子13を設けた部品12を、前記端子13が前記ランド14の上に載るようにして配置し、半田16によって電気的及び物理的に接続を行って部品実装を行う。実際のプリント配線板に部品実装を行う場合には、ランド14上に半田ペーストの印刷工程、部品を配置する工程、リフロー加熱により半田ペーストを溶かして固定化する工程等を経て部品実装が行われる。

【0003】

このようなプリント配線板の上に部品を実装することは従来から行われていて、部品を実装したプリント配線板の上にさらに積層する技術が提案されており、例えば、特許文献1、2のようなものが挙げられる。

特許文献1に記載のものは、基板の反り発生を防ぎ、配線密度が高く、薄型化が可能な部品内蔵型多層プリント配線板を提供することを目的としたものであり、特許文献2に記載のものは、内蔵された電子回路部品の信頼性が高く、平坦性に優れた部品内蔵プリント配線板を提供することを目的とし、また、生産性が高い上記部品内蔵プリント配線板の製造方法を提供することを目的としたものであり、これらの特許文献1、2は共に多層プリント配線板の内層に部品実装を行う技術である点で共通している。

【特許文献1】特開2008−078573号公報

【特許文献2】特開2009−289790号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図4に示す従来の部品実装方法においては、ランド14上に半田ペーストの印刷工程、部品を配置する工程、リフロー加熱により半田ペーストを溶かして固定化する工程等の多数の工程を経る必要があるため、製造工程が煩雑であり、製造コストが高くなる要因となっていた。

【0005】

また、図4(c)に示すように、プリント配線板の上に部品12を実装する場合には、基板11の高さに部品12の実装高さが加わったものが製品全体の高さとなるため、プリント配線板の薄型化が困難であるという問題があった。

この点については、部品実装を行った後に多層化を行っている特許文献1、2においても同様であり、実装する部品が大きい場合には、部品を実装した層とその上に積層する層との間の層間距離を部品の高さ分だけ隔てる必要があり、結果として多層プリント配線板全体としての厚みが増してしまい、プリント配線板を薄型化できないという問題がある。

【0006】

本発明は、上記問題点に鑑みなされたものであり、製造工程を簡略化するとともに、プリント配線板の薄型化を実現することを可能とした部品実装プリント配線板の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の請求項1は、電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする部品実装プリント配線板の製造方法である。

【0008】

本発明の請求項2は、請求項1に加えて、前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定してなることを特徴とする部品実装プリント配線板の製造方法である。

【0009】

本発明の請求項3は、請求項2に加えて、前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成してなることを特徴とする部品実装プリント配線板の製造方法である。

【0010】

本発明の請求項4は、請求項1乃至3に加えて、前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたことを特徴とする部品実装プリント配線板の製造方法である。

【発明の効果】

【0011】

請求項1記載の発明によれば、プリント配線板の部品実装予定箇所で、かつ、部品の端子が接触することになるであろう位置にスルーホールを形成し、これら複数のスルーホールの間のプリント配線板部分を除去して部品挿入部を形成し、スルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込むことで、半田付けの工程を経ることなく部品を実装することが可能となる。

また、プリント配線板の厚み方向に部品を嵌め込んで実装することが可能となるため、従来のプリント配線板の上に部品実装を行っていた場合に比較して大幅にプリント配線板の薄型化が可能となる。

【0012】

請求項2記載の発明によれば、前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定するようにしたので、互いに180度対向する位置に端子を有する部品を嵌め込む場合に、当該端子が的確にスルーホールの内壁面に接触して電気的導通が確実に行われる。

【0013】

請求項3記載の発明によれば、前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成するようにしたので、部品の端子が接触するスルーホールの内壁面は残しつつも、部品の大きさに応じてプリント配線板部分を適宜除去して最適な部品挿入部を形成することができる。

【0014】

請求項4記載の発明によれば、前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたので、スルーホールの内壁面間の距離を若干のゆとりを持って設計したとしても、端子13とスルーホールの内壁面との間に導電性接着剤を塗付することで電気的導通を確実に行えるようになるため、部品の寸法誤差、スルーホールの形成位置の誤差等を吸収しつつ電気的に安定した接続が可能となる。

【図面の簡単な説明】

【0015】

【図1】(a)〜(c)は、本発明の部品実装プリント配線板の製造方法の各工程を表した斜視図である。

【図2】(a)〜(c)は、本発明の部品実装プリント配線板の製造方法の各工程を表した平面図及び断面図である。

【図3】(a)、(b)は、2つのスルーホールをルーター加工によって連結させる他の実施例を表した平面図であり、(c)は、長方形型に2つのスルーホールを形成する例を表した平面図であり、(d)は、前記(c)の場合の2つのスルーホールをルーター加工によって連結させた例を表した平面図である。

【図4】(a)、(b)は、従来の部品実装プリント配線板の製造方法の各工程を表した斜視図であり、(c)は、(b)の部品実装後のプリント配線板のA−A線断面図である。

【発明を実施するための形態】

【0016】

本発明の部品実装プリント配線板の製造方法は、電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とするものである。以下、詳細に説明を行う。

【実施例1】

【0017】

本発明の部品実装プリント配線板の製造方法について説明を行う。本発明の部品実装プリント配線板の製造方法は、大きくは、スルーホール形成工程、スルーホール連結工程、部品嵌め込み工程とからなる。以下、各工程について説明する。

【0018】

[スルーホール形成工程]

先ず、スルーホール形成工程について説明を行う。本発明においては、図1(a)及び図2(a)に示すように、部品を実装する場所に長穴のスルーホール17を平行に近接させて形成することを特徴とする。スルーホールの形成工程としては、基板11に銅箔を積層した後に、スルーホールを形成予定の部分に長穴の貫通孔を、例えば、ドリリング又はルーター加工によって形成した後にデスミア処理をする。その後に貫通孔内部にメッキ処理を行うことで、スルーホール17が形成される。最後に、スルーホール17に隣接する部分と、回路パターン15を形成する部分を残して銅箔をエッチングによって除去することで、スルーホール17及び回路パターン15が形成される。ここで形成するスルーホール17は長穴に形成することによって平面視において直線となる部分、即ち、内壁面に平面となる箇所を有するように形成する。また、平行に近接させて形成した2つのスルーホール17の互いに外側に位置する内壁面間の距離が実装する部品12の大きさに適合するようにスルーホール17の形成位置を決定する。

【0019】

[スルーホール連結工程]

長穴のスルーホール17を平行に近接させて形成した後に、次は、スルーホール連結工程へ移行する。この工程では、2つのスルーホール17の間の基板部分を除去して2つのスルーホール17を連結する。具体的には、図2(a)の平面図に示す破線の内側をルーター加工によって切断することによって、図1(b)及び図2(b)に示すように、2つのスルーホール17を連結して部品挿入部18を形成する。部品挿入部18は、少なくとも部品12が嵌合可能な幅となるように形成する必要がある。この工程の後に残った2つのスルーホール17のそれぞれの内壁面は、端子13の接触部として機能することになる。

なお、2つのスルーホール17の間の基板部分を除去する方法は、ルーター加工に限られるものではなく、レーザ加工など可能な他の方法であってもよい。

【0020】

[部品嵌め込み工程]

スルーホール連結工程終了後に部品嵌め込み工程に移行する。この工程では、部品挿入部18に対して部品12を嵌め込んで電気的に接続させる。図2(b)に示すように、部品12には両端に接続用の端子13が設けられており、これらの端子13が2つのスルーホール17のそれぞれの内壁面に接触して電気的に導通するように部品12を嵌め込む。スルーホール形成工程において予め2つのスルーホール17の内壁面間の距離が部品12の長さと同じとなるように設計して形成しているため、部品挿入部18に対して部品12は隙間無く嵌合され、電気的にも問題なく接続される。部品嵌め込み後の状態を、図1(c)及び図2(c)に示す。

【0021】

以上のように、スルーホール形成工程、スルーホール連結工程、部品嵌め込み工程を経ることによって、半田付けの工程を経ることなく、図1(c)及び図2(c)に示すような部品実装プリント配線板10を製造することが可能となる。図2(c)の断面図に示すような基板11とほぼ同じ厚みの部品12を実装する場合には、図4(c)に示すような従来の実装方法に比較してプリント配線板の厚みを1/2にすることができ、大幅な省スペース化を実現できる。

【0022】

また、図2(c)の断面図に示すような基板11とほぼ同じ厚みの部品12を実装する場合には、更に外側に回路パターンを積層する場合においても部品部分のプリプレグをくり抜く等の余分な工程をかける必要が無くなるため、工程の省略による低コスト化を実現できる。

基板11よりも厚みのある部品を実装して更に外側に回路パターンを積層するような場合であっても、基板11に部品12を基板11の厚み分だけ嵌め込むことで基板11からはみ出る部分が小さくなり、基板11の上にそのまま部品を実装する場合よりも層間距離を短くすることができ、全体としてプリント配線板の薄型化を実現することができる。

【0023】

前記実施例においては、スルーホール連結工程において部品12の幅の分だけルーター加工で除去して2つのスルーホール17を連結することにより、図2(b)の平面図に示すような部品挿入部18が形成されていた。しかし、図2(b)の平面図に示すような部品挿入部18の形状に限定されるものではなく、例えば、部品挿入部18が図3(a)又は(b)に示すような形状となるようにスルーホールを連結するようにしてもよい。これらにおいては、どちらもスルーホール17の直線部分の内壁面のメッキ部分がそのまま残された状態となっているため、部品12との電気的接続を良好に行うことが可能な状態となっている。

【0024】

また、前記実施例においては、スルーホール形成の過程においてドリリング又はルーター加工によって長穴の貫通孔を形成するものとして説明したため、メッキ処理後のスルーホール17も端部が円筒形となっているものであった。しかし、本発明はこれに限定されるものではなく、例えば、レーザ加工等の精度の高い加工が可能な工法を採用した場合には、図3(c)に示すように、端部も精密に直角な長方形型のスルーホール17を形成することも可能である。この場合に2つのスルーホール17を連結することで、図3(d)に示すように、平面視において長方形の部品挿入部18を形成することができ、直方体形状の部品12を隙間無く嵌合させることも可能となる。

【0025】

前記実施例においては、スルーホール形成工程において予め2つのスルーホール17の内壁面間の距離が部品12の長さと同じとなるように設計して形成し、部品挿入部18に対して部品12を隙間無く嵌合することで電気的に接続をおこなっていた。この場合、ある程度寸法精度の高いスルーホール17の形成、及び、部品12の製造が要求される。仮に、寸法誤差が大きいと、部品が嵌らなかったり、部品の嵌りが緩いために電気的接続が不安定になったりする恐れがある。そこで、2つのスルーホール17の内壁面間の距離を若干のゆとりを持って設計し、部品12を嵌め込む際に、端子13とスルーホール17の内壁面との間に導電性接着剤を塗付して接続を行うようにすることで、寸法精度の要求レベルを下げつつ電気的に安定した接続を実現することが可能となる。

【0026】

前記実施例においては、基板11が1枚の場合にスルーホールを形成した図面として説明したが、本発明はこれに限定されるものではなく、多層に積層したプリント配線板に全層を貫通させた2つのスルーホール17を形成して、以降同様にスルーホール連結工程、部品嵌め込み工程を経ることによっても本発明を実現することが可能となる。これにより、体積の大きい部品12を嵌め込むような場合であっても、プリント配線板の厚みの範囲内に部品12を実装することが可能となり、プリント配線板の薄型化が可能となる。

【0027】

前記実施例においては、2つの端子13を持った部品12に対応するために2つのスルーホール17を形成してこれらを連結することで部品挿入部18を形成していたが、本発明はこれに限定されるものではなく、例えば、3端子の部品に対応するために、3つのスルーホール17を形成して、これらを連結することで、3つの端子に電気的に接続させるための部品挿入部18とすることも可能である。これらは部品の端子数に応じて適宜設定可能な事項である。

【0028】

前記実施例においては、図1(b)に示すように、直方体の対向する2つの面に端子13が形成されている部品12を用いて説明を行っていたため、スルーホール17の形成においても、平面視において直線部分を有する長穴のスルーホール17としていた。しかし、本発明はこれに限定されるものではなく、例えば、端子13部分が半円柱形に形成されたような部品である場合には、形成するスルーホール17は円形の貫通孔とする場合もあり得る。即ち、部品12の端子13部分の形状に応じてスルーホール17の形状も適宜変更して対応することが可能である。

【符号の説明】

【0029】

10…部品実装プリント配線板、11…基板、12…部品、13…端子、14…ランド、15…回路パターン、16…半田、17…スルーホール、18…部品挿入部。

【特許請求の範囲】

【請求項1】

電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする部品実装プリント配線板の製造方法。

【請求項2】

前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定してなることを特徴とする請求項1記載の部品実装プリント配線板の製造方法。

【請求項3】

前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成してなることを特徴とする請求項2記載の部品実装プリント配線板の製造方法。

【請求項4】

前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたことを特徴とする請求項1乃至3記載の部品実装プリント配線板の製造方法。

【請求項1】

電気的に接続させる必要のある部品をプリント配線板に実装する場合において、前記プリント配線板に前記部品の大きさ及び端子位置に応じた箇所にそれぞれスルーホールを形成するスルーホール形成工程と、前記スルーホール形成工程にて形成された少なくとも2つのスルーホールの間のプリント配線板部分を除去してスルーホール17を連結して部品挿入部を形成するスルーホール連結工程と、前記スルーホール連結工程後に残った少なくとも2つのスルーホールの内壁面に対して部品の端子がそれぞれ接触するように部品を嵌め込む部品嵌め込み工程とによって部品実装を行うことを特徴とする部品実装プリント配線板の製造方法。

【請求項2】

前記スルーホール形成工程は、平面視において直線部分を有する2つの長穴のスルーホールを平行に形成してなり、これら2つのスルーホールの互いの外側に位置する内壁面間の距離が、両端に平面状の端子が形成された部品の当該端子間の長さに適合するようにスルーホールの形成位置を決定してなることを特徴とする請求項1記載の部品実装プリント配線板の製造方法。

【請求項3】

前記スルーホール連結工程は、2つのスルーホールの互いの外側に位置する内壁面がそれぞれ残るようにプリント配線板部分を除去して部品挿入部を形成してなることを特徴とする請求項2記載の部品実装プリント配線板の製造方法。

【請求項4】

前記部品嵌め込み工程は、前記部品の端子とスルーホールの内壁面との間に導電性接着剤を塗付して部品嵌め込みを行うようにしたことを特徴とする請求項1乃至3記載の部品実装プリント配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−248805(P2012−248805A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−121767(P2011−121767)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000103220)エルナー株式会社 (48)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000103220)エルナー株式会社 (48)

【Fターム(参考)】

[ Back to top ]