部品実装基板検査方法及びその検査方法を採用する基板製造システム

【課題】電子部品が実装されたプリント基板に対する外観検査において、プリント基板と電子部品の良好な接続性を保証する。

【解決手段】クリーム半田外観検査装置20は、クリーム半田93が塗布されたプリント基板91に対して外観検査を行う。電子部品搭載装置30は、クリーム半田93が塗布されたプリント基板91に対して電子部品92を搭載する。リフロー装置50は、電子部品92が搭載されたプリント基板91に対してリフロー処理を行う。リフロー後外観検査装置60は、リフロー処理が行われた電子部品92が搭載されたプリント基板91に対して外観検査を行う。ここで、リフロー後外観検査装置60は、クリーム半田外観検査装置20とパーソナルコンピュータ70を介して接続され、クリーム半田外観検査装置20によるクリーム半田93の外観検査の結果を利用して、電子部品92が搭載されたプリント基板91に対する外観検査を行う。

【解決手段】クリーム半田外観検査装置20は、クリーム半田93が塗布されたプリント基板91に対して外観検査を行う。電子部品搭載装置30は、クリーム半田93が塗布されたプリント基板91に対して電子部品92を搭載する。リフロー装置50は、電子部品92が搭載されたプリント基板91に対してリフロー処理を行う。リフロー後外観検査装置60は、リフロー処理が行われた電子部品92が搭載されたプリント基板91に対して外観検査を行う。ここで、リフロー後外観検査装置60は、クリーム半田外観検査装置20とパーソナルコンピュータ70を介して接続され、クリーム半田外観検査装置20によるクリーム半田93の外観検査の結果を利用して、電子部品92が搭載されたプリント基板91に対する外観検査を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品実装基板検査方法及びその検査方法を採用する基板製造システムに関し、特に、電子部品実装後に印刷半田の外観を直接観ることのない、電子部品が実装されたプリント基板に対する部品実装基板検査方法及びその検査方法を採用する基板製造システムに関する。

【背景技術】

【0002】

電子部品が実装されたプリント基板に対する基板外観検査装置は、その部品実装基板の安定した品質保証を実現するためのものであり、品質保証を行うための検査内容として、半田の有無・過不足・ずれ等の検査や、部品の有無・ずれ・浮き等の検査がある。

【0003】

ところで、プリント基板の表面に実装される部品、すなわち表面実装部品には、大別すると、リード付き表面実装部品とリードレス表面実装部品がある。リード付き表面実装部品は、パッケージの周囲や下面にあるリードで基板と接続される表面実装部品であり、リードレス表面実装部品は、部品本体の表面に形成された電極によって基板と接続される表面実装部品である。近年、プリント基板上の部品の高密度化に伴い、フィレットレス、リードレスな表面実装部品が増加している。

【0004】

ここで、リード付き表面実装部品においては、部品部、リード部と基板の接合部分を観察、測定することができるため、外観を測定することで、接合状態の検査が行える。しかしながら、リードレス表面実装部品においては、外観を検査するだけでは、電極と基板の接合状態の観察、測定を行うことができない。そのため、基板外観検査装置により、このようなリードレス表面実装部品のはんだ状態を検査するためには、X線等の部品を透過する仕組みを持つ透過型検査装置が必要となってきた。

【0005】

例えば、特許文献1は、X線を用いた検査方法において、X線画像を使用したマッチング手法によりフィレットを検査することが可能であることを開示している。また、特許文献2は、X線を用いた検査装置において、フィレットレスタイプの実装部品を検査することが可能であることを開示している。更に、特許文献3は、スリット光を用いた検査装置により、電子部品のリードの浮きを検査することが可能であることを開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−296203号公報

【特許文献2】特開2010−271165号公報

【特許文献3】特開平6−300538号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このようなX線を用いた透過型の検査装置は、一般的に、非透過型の検査装置に比べ扱いが難しく、高価であるという問題点を抱えている。そこで、X線による透過型の検査装置を用いずに、安定した品質保証を提供する手段を提供することができれば、これらの問題点を解決することができる。

【0008】

本発明は、上記のような課題に鑑みなされたものであり、その目的は、電子部品が実装されたプリント基板に対する外観検査において、X線による透過型の検査装置を用いずに、プリント基板と電子部品の良好な接続性を保証できる部品実装基板検査方法及びその検査方法を採用する基板製造システムを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明の部品実装基板検査方法は、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、前記クリーム半田の外観の検査の結果を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを要旨とする。

【0010】

また、好適には、前記クリーム半田の検査においてはその高さを検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを検査し、それらの高さに基づいて、前記クリーム半田の外観を観ることなく、前記電子部品が前記クリーム半田に良好に接しているか否かを判定する。

【0011】

更に好適には、更に前記クリーム半田を支障なく潰せる許容値に基づいて、前記電子部品が前記クリーム半田に良好に接しているか否かを判定する。

【0012】

また、好適には、前記クリーム半田の検査においてはその高さを複数個所で検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを複数個所で検査することにより、前記電子部品の前記プリント基板に対する傾き、前記電子部品の前記クリーム半田に対する部分的不接触、又は前記クリーム半田の部分的潰れを判定する。

【0013】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、前記リフロー処理が行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、を備えた基板製造システムであって、前記リフロー後外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0014】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、を備えた基板製造システムであって、前記リフロー前外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0015】

また、上記目的を達成するため、本発明の部品実装基板検査方法は、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、前記クリーム半田の外観の検査の判定基準を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを要旨とする。

【0016】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、前記リフロー処理を行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、を備えた基板製造システムであって、前記リフロー後外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0017】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、を備えた基板製造システムであって、前記リフロー前外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【発明の効果】

【0018】

本発明の部品実装基板検査方法及びその検査方法を採用する基板製造システムによれば、電子部品が実装されたプリント基板に対する外観検査において、X線による透過型の検査装置を用いずに、プリント基板と電子部品の良好な接続性を保証できる。また、X線による透過型の検査装置が不要となるので、コストを削減でき、また、その専任技術者を配置する必要もないのでシステム全体の取り扱いが容易となる。

【図面の簡単な説明】

【0019】

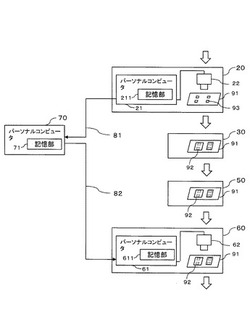

【図1】本発明の部品実装基板検査方法を採用する基板製造システムにおける第一実施形態の概略構成図である。

【図2】各種高さを説明するための図である。

【図3】各種半田の状態に応じた、プリント基板に対する電子部品の各種位置関係を説明するための図である。

【図4】本発明の部品実装基板検査方法を採用する基板製造システムにおける第二実施形態の概略構成図である。

【図5】各種高さを説明するための図である。

【図6】各種半田の状態に応じた、プリント基板に対する電子部品の各種位置関係を説明するための図である。

【図7】本発明の部品実装基板検査方法を採用する基板製造システムにおける第三実施形態の概略構成図である。

【図8】各種高さを説明するための図である。

【図9】本発明の部品実装基板検査方法を採用する基板製造システムにおける第四実施形態の概略構成図である。

【図10】各種高さを説明するための図である。

【図11】電子部品をプリント基板の表面に実装するプロセスを示すフローチャートである。

【図12】印刷クリーム半田の外観検査項目を説明するための図である。

【発明を実施するための形態】

【0020】

本発明の実施形態について、図面を参照して説明する。尚、以下に説明する実施形態は特許請求の範囲に係る発明を限定するものではなく、また実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0021】

まず、図11は、電子部品をプリント基板の表面に実装するプロセスを示すフローチャートである。同図に示すプロセスにおいては、まず、クリーム半田塗布装置によりプリント基板にクリーム半田を塗布する(ステップS1)。次に、クリーム半田が塗布されたプリント基板に対して、クリーム半田外観検査装置により、印刷クリーム半田の外観が検査される(ステップS2)。この検査にて行われる検査項目としては、印刷クリーム半田の位置と、図12に示される底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である。尚、後述するように、印刷クリーム半田93の高さとしては、平均高さh1を採用する。印刷クリーム半田93の高さとして、ピーク高さh2を採用してしまうと、図12(c)に示すような、尖った半田の場合には正常に部品が設置できない可能性があるからである。更に、ここでの平均高さh1は、印刷クリーム半田93の全ての二次元分布高さデータから求めるのではなく(図12(a)及び(b)の高さh1’は、そのようにして求められた高さ)、印刷はんだ高さデータの高い方からN%分の高さ積分値を、N%分に相当する面積値で除算した値(Nは任意)を採用する。半田表面の微妙な凹凸や尖った部分の影響をなくすためである。

【0022】

次に、電子部品搭載装置により、クリーム半田が塗布されたプリント基板に対して電子部品を搭載する(ステップS3)。ここで、このように電子部品が搭載されたもののリフロー処理前のプリント基板に対して、リフロー前外観検査装置により検査を行う(ステップS4)。次に、リフロー装置により、リフロー処理を行う(ステップS5)。ここで、このようなリフロー処理後の電子部品搭載プリント基板に対して、リフロー後外観検査装置により検査を行う(ステップS6)。その後は、後工程へ移行される(ステップS7)。

【0023】

そこで、従来においては、前述のように、例えばBGA(Ball Grid Array)によるリードレス、フィレットレス部品については、部品実装後の半田の状態の検査において、例えばX線を利用した透過型の検査装置が必要であった。しかしながら、部品実装後の外観検査装置のみでの品質保証を担保するのであればこのような透過型の検査装置が必要であるといえるが、製造ライン全体での品質保証の観点からみれば、前述のように、実装前の段階でクリーム半田外観検査装置にて検査を実施し、半田状態が正常と判断された時点では半田状態の品質は保証されていると言える。このように既にクリーム半田外観検査装置により品質が保証された半田上に搭載した部品の外観検査では、半田の検証を含めた検査を行う必要はない。

【0024】

つまり、前述のプロセスにおいて、外観を検査することで適正な部品実装状態を評価するためには、クリーム半田外観検査装置にて判定された半田状況をリフロー処理前もしくは後の外観検査装置が受け取り、又は、クリーム半田外観検査装置における判定基準をリフロー処理前もしくは後の外観検査装置が共有し、その情報を元に適切に実装された場合の判定基準を設けることができればよい。

【0025】

具体的には、以下の2つの方法となる。

すなわち、部品実装後のリフロー処理前又は後の外観検査装置は、クリーム半田外観検査装置から印刷直後の半田の高さ、位置等の検査結果を取得しておく一方で、部品の高さ、傾きを測定する。クリーム半田外観検査装置から印刷直後の半田の高さ、位置等の検査結果を取得できれば、それらの情報から、部品が正しく実装される場合のその所望の位置、高さ、傾きを限定できる。つまり、リフロー処理前又は後の外観検査装置にて、部品の高さ、傾きを測定し、実装される部品の所望の高さに対して低ければ、半田が潰れていると判断でき、一方、実装される部品の所望の高さに対して高ければ、浮いている状態と判断でき、いずれの場合も、直接半田の外観の情報を得ることなく、部品実装後の半田の状態を推定できることとなる。

【0026】

もしくは、部品実装後のリフロー処理前又は後の外観検査装置は、クリーム半田外観検査装置における、印刷直後の半田の高さ、位置等の判定基準を共有しておく一方で、部品の高さ、傾きを測定する。クリーム半田外観検査装置における、印刷直後の半田の高さ、位置等の判定基準が予め分かっていれば、合格判定の基板については、それらの情報から、部品が正しく実装される場合のその所望の位置、高さ、傾きを限定できる。つまり、この場合も、それらのデータから、半田が潰れている状態と、部品が浮いている状態を判断でき、直接半田の外観の情報を得ることなく、部品実装後の半田の状態を推定できることとなる。

【0027】

次に、上述の本発明の部品実装基板検査方法を具体的に実現するシステムについて、例示して説明する。

<基板製造システムの第一実施形態>

図1は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第一実施形態の概略構成図である。

【0028】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー装置50と、リフロー後外観検査装置60と、データ保存用パーソナルコンピュータ70とを少なくとも備えている。尚、リフロー前外観検査装置を含んでいてもよい。

【0029】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー後外観検査装置60は、リフロー後外観検査用光学ユニット62と、そのユニット62の動き及び処理等を制御するためのリフロー後外観検査装置制御用パーソナルコンピュータ61とを含んでいる。ここで、リフロー後外観検査装置制御用パーソナルコンピュータ61は、検査データを格納する記憶部611を備えている。

【0030】

データ保存用パーソナルコンピュータ70と、クリーム半田外観検査装置20内のクリーム半田外観検査装置制御用パーソナルコンピュータ21とは、ケーブル81で接続されている。また、データ保存用パーソナルコンピュータ70と、リフロー後外観検査装置60内のリフロー後外観検査装置制御用パーソナルコンピュータ61とは、ケーブル82で接続されている。

【0031】

次に、図1に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12及び図2(a)参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納されるとともに、ケーブル81を介してデータ保存用パーソナルコンピュータ70に送られ、その内部の記憶部71に格納される。ここで、クリーム半田外観検査装置20には、クリーム半田外観検査の良否判定基準が予め格納されており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0032】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図2(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0033】

次に、電子部品92が搭載されたプリント基板91は、リフロー装置50に送られ、リフロー処理が行われる。リフロー装置50によりリフロー処理が行われたプリント基板91は、リフロー後外観検査装置60に送られる。一方、リフロー後外観検査装置60は、データ保存用パーソナルコンピュータ70の記憶部71に格納された検査データを、ケーブル82を介して予め受け取っておき、そのリフロー後外観検査装置制御用パーソナルコンピュータ61内の格納部611に格納しておく。尚、データ保存用パーソナルコンピュータ70から受け取るデータとしては、少なくとも、印刷クリーム半田93の平均高さh1である。

【0034】

そこで、リフロー後外観検査装置60は、電子部品92が搭載され、更にリフロー処理が行われたプリント基板91に対して、外観検査を行う。具体的には、リフロー後外観検査用光学ユニット62をリフロー後外観検査装置制御用パーソナルコンピュータ61により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図2(c)に示す、リフロー後のプリント基板91上の電子部品92の高さ(リフロー後の半田の高さを含む)h4である。また、更に電子部品92の位置を検査してもよい。

【0035】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh4の範囲が、平均高さh1、高さh3、及び高さh5との関係で、決まってくる。

【0036】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(1)がある。

【0037】

h4<h1+h3 ・・・(1)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(2)がある。

【0038】

h1+h3−h4<h5 ・・・(2)

従って、リフロー後外観検査装置60による検査により得られた、リフロー後のプリント基板91上の電子部品92の高さh4が、上記式(1)及び(2)を満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0039】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(1)及び(2)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。図3は、それらの各種態様の例を示す図である。

【0040】

図3(a)は、電子部品92のある一列がプリント基板91に対して全体的に浮いてしまっている態様を示している。すなわち、上記式(1)を満たさない状態である。また、図3(b)は、支障が生じるほど印刷クリーム半田93が全体的に潰れてしまっている態様を示している。すなわち、上記式(2)を満たさない状態である。また、図3(c)は、一部の半田が接しておらず、電子部品92がプリント基板91に対して傾いている態様を示している。すなわち、一部の点において、上記式(1)を満たさない状態である。一方、全ての半田の点において、式(1)及び(2)を満たしていれば、電子部品92がプリント基板91に対して傾いた状態であっても良品と判定する。図3(d)はそのような態様を示す図である。これには、同じ高さの複数の印刷クリーム半田93に電子部品92が許容される程度に(式(2)を満たして)傾いて取り付けられる場合のほか、複数の印刷クリーム半田93の高さに許容される程度に傾きがあるところに、電子部品92が取り付けられる場合がある。

【0041】

尚、必要に応じて、このように判定された判定結果を、リフロー後外観検査装置60に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ61に含まれる表示装置(図示せず)に表示する。

【0042】

以上のように、第一実施形態の基板製造システムにおいては、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20による検査結果を利用することにより、リフロー後外観検査装置60における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0043】

<基板製造システムの第二実施形態>

図4は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第二実施形態の概略構成図である。

【0044】

この第二実施形態においては、半田リフロー後の最終保証はできないが、少なくとも、電子部品搭載装置30により電子部品92が、正しく載せられているかのみを保証(そこまでを保証)することにより、より事前に不良を判定するシステムに部品実装基板検査方法を採用した場合を実現している。

【0045】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー前外観検査装置40と、リフロー装置(図示せず)と、データ保存用パーソナルコンピュータ70とを少なくとも備えている。尚、リフロー後外観検査装置を含んでいてもよい。

【0046】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー前外観検査装置40は、リフロー前外観検査用光学ユニット42と、そのユニット42の動き及び処理等を制御するためのリフロー前外観検査装置制御用パーソナルコンピュータ41とを含んでいる。ここで、リフロー前外観検査装置制御用パーソナルコンピュータ41は、検査データを格納する記憶部411を備えている。

【0047】

データ保存用パーソナルコンピュータ70と、クリーム半田外観検査装置20内のクリーム半田外観検査装置制御用パーソナルコンピュータ21とは、ケーブル81で接続されている。また、データ保存用パーソナルコンピュータ70と、リフロー前外観検査装置40内のリフロー前外観検査装置制御用パーソナルコンピュータ41とは、ケーブル83で接続されている。

【0048】

次に、図4に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12及び図5(a)参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納されるとともに、ケーブル81を介してデータ保存用パーソナルコンピュータ70に送られ、その内部の記憶部71に格納される。ここで、クリーム半田外観検査装置20には、クリーム半田外観検査の良否判定基準が予め格納されており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0049】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図5(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0050】

次に、電子部品92が搭載されたプリント基板91は、リフロー前外観検査装置40に送られる。一方、リフロー前外観検査装置40は、データ保存用パーソナルコンピュータ70の記憶部71に格納された検査データを、ケーブル83を介して予め受け取っておき、そのリフロー前外観検査装置制御用パーソナルコンピュータ41内の格納部411に格納しておく。尚、データ保存用パーソナルコンピュータ70から受け取るデータとしては、少なくとも、印刷クリーム半田93の平均高さh1である。

【0051】

そこで、リフロー前外観検査装置40は、電子部品92が搭載されたプリント基板91に対して、外観検査を行う。具体的には、リフロー前外観検査用光学ユニット42をリフロー前外観検査装置制御用パーソナルコンピュータ41により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図5(b)に示す、リフロー前のプリント基板91上の電子部品92の高さ(リフロー前の半田の高さを含む)h6である。また、更に電子部品92の位置を検査してもよい。

【0052】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー前のプリント基板91上の電子部品92が正常に載置されていると見做されるその高さh6の範囲が、平均高さh1、高さh3、及び高さh5との関係で、決まってくる。

【0053】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(3)がある。

【0054】

h6<h1+h3 ・・・(3)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(4)がある。

【0055】

h1+h3−h6<h5 ・・・(4)

従って、リフロー前外観検査装置40による検査により得られた、リフロー前のプリント基板91上の電子部品92の高さh6が、上記式(3)及び(4)を満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0056】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(3)及び(4)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。図6は、それらの各種態様の例を示す図である。

【0057】

図6(a)は、電子部品92のある一列がプリント基板91に対して全体的に浮いてしまっている態様を示している。すなわち、上記式(3)を満たさない状態である。また、図6(b)は、支障が生じるほど印刷クリーム半田93が全体的に潰れてしまっている態様を示している。すなわち、上記式(4)を満たさない状態である。また、図6(c)は、一部の半田が接しておらず、電子部品92がプリント基板91に対して傾いている態様を示している。すなわち、一部の点において、上記式(3)を満たさない状態である。一方、全ての半田の点において、式(3)及び(4)を満たしていれば、電子部品92がプリント基板91に対して傾いた状態であっても良品と判定する。図6(d)はそのような態様を示す図である。これには、同じ高さの複数の印刷クリーム半田93に電子部品92が許容される程度に(式(4)を満たして)傾いて取り付けられる場合のほか、複数の印刷クリーム半田93の高さに許容される程度に傾きがあるところに、電子部品92が取り付けられる場合がある。

【0058】

尚、必要に応じて、このように判定された判定結果を、リフロー前外観検査装置40に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ41に含まれる表示装置(図示せず)に表示する。

【0059】

以上のように、第二実施形態の基板製造システムにおいては、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20による検査結果を利用することにより、リフロー前外観検査装置40における検査においては、X線等を利用した透過型検査装置を使用することなく、少なくともその段階で、電子部品92の載置状況を判定できる。

【0060】

尚、第一実施形態及び第二実施形態においては、図1又は図4に示す通り、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続しているが、ネットワーク(例えばローカルエリアネットワーク)にそれらを接続してデータのやりとりを行ってもよい。一方、データ保存用パーソナルコンピュータ70を介することなく、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを直接接続してもよい。

【0061】

ところで、上述の第一及び第二実施形態においては、上述の各種方法で、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続し、クリーム半田外観検査装置20における個々の検査結果(少なくとも半田の高さ)をリフロー後外観検査装置60又はリフロー前外観検査装置40に渡し、その結果に基づいて、部品が載置された場合の測定高さが、良好な半田状態であると見做せる条件を満たしていれば、部品載置後の半田状態を良好と推定しているが、以下のように、リフロー後外観検査装置60又はリフロー前外観検査装置40が、クリーム半田外観検査装置20における判定基準(合否判定パラメータ)を共有的に持っていれば、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを直接的又は間接的に接続することなく、リフロー後外観検査装置60又はリフロー前外観検査装置40は、第一及び第二実施形態と同様に、部品載置後の半田状態を推定できる。

【0062】

<基板製造システムの第三実施形態>

図7は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第三実施形態の概略構成図である。

【0063】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー装置50と、リフロー後外観検査装置60とを少なくとも備えている。尚、リフロー前外観検査装置を含んでいてもよい。

【0064】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー後外観検査装置60は、リフロー後外観検査用光学ユニット62と、そのユニット62の動き及び処理等を制御するためのリフロー後外観検査装置制御用パーソナルコンピュータ61とを含んでいる。ここで、リフロー後外観検査装置制御用パーソナルコンピュータ61は、検査データを格納する記憶部611を備えている。

【0065】

また、クリーム半田外観検査装置制御用パーソナルコンピュータ21の記憶部211と、リフロー後外観検査装置制御用パーソナルコンピュータ61の記憶部611は、それぞれの検査結果を格納すると共に、共通に、クリーム半田外観検査装置20における半田状態の判断基準(例えば、半田が良好と判断される高さ上限値h7及び高さ下限値h8(図8(a))を少なくとも含む)を有している。

【0066】

次に、図7に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納される。ここで、クリーム半田外観検査装置20は、前述のように、半田が良好と判断される判定基準、すなわち高さ上限値h7及び高さ下限値h8(図8(a)参照)を有しており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0067】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図8(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0068】

次に、電子部品92が搭載されたプリント基板91は、リフロー装置50に送られ、リフロー処理が行われる。リフロー装置50によりリフロー処理が行われたプリント基板91は、リフロー後外観検査装置60に送られる。

【0069】

リフロー後外観検査装置60は、電子部品92が搭載され、更にリフロー処理が行われたプリント基板91に対して、外観検査を行う。具体的には、リフロー後外観検査用光学ユニット62をリフロー後外観検査装置制御用パーソナルコンピュータ61により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図8(c)に示す、リフロー後のプリント基板91上の電子部品92の高さ(リフロー後の半田の高さを含む)h4である。また、更に電子部品92の位置を検査してもよい。

【0070】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh4の範囲が、高さ上限値h7、高さ下限値h8、高さh3、及び高さh5との関係で、決まってくる。

【0071】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(5)がある。

【0072】

h4<h8+h3 ・・・(5)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(6)がある。

【0073】

h7+h3−h4<h5 ・・・(6)

従って、リフロー後外観検査装置60による検査により得られた、リフロー後のプリント基板91上の電子部品92の高さh4が、上記式(5)及び(6)を少なくとも満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0074】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(5)及び(6)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。

【0075】

尚、必要に応じて、このように判定された判定結果を、リフロー後外観検査装置60に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ61に含まれる表示装置(図示せず)に表示する。

【0076】

以上のように、第三実施形態の基板製造システムにおいては、リフロー後外観検査装置60がクリーム半田外観検査装置20の判定基準を共有することにより、リフロー後外観検査装置60における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0077】

<基板製造システムの第四実施形態>

図9は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第四実施形態の概略構成図である。

【0078】

この第四実施形態は、第二実施形態と同様、半田リフロー後の最終保証はできないが、少なくとも、電子部品搭載装置30により電子部品92が、正しく載せられているかのみを保証(そこまでを保証)することにより、より事前に不良を判定するシステムに部品実装基板検査方法を採用した場合を実現している。

【0079】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー前外観検査装置40と、リフロー装置(図示せず)を少なくとも備えている。尚、リフロー後外観検査装置を含んでいてもよい。

【0080】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー前外観検査装置40は、リフロー前外観検査用光学ユニット42と、そのユニット42の動き及び処理等を制御するためのリフロー前外観検査装置制御用パーソナルコンピュータ41とを含んでいる。ここで、リフロー前外観検査装置制御用パーソナルコンピュータ41は、検査データを格納する記憶部411を備えている。

【0081】

また、クリーム半田外観検査装置制御用パーソナルコンピュータ21の記憶部211と、リフロー前外観検査装置制御用パーソナルコンピュータ41の記憶部411は、それぞれの検査結果を格納すると共に、共通に、クリーム半田外観検査装置20における半田状態の判断基準(例えば、半田が良好と判断される高さ上限値h7及び高さ下限値h8(図10(a))を少なくとも含む)を有している。

【0082】

次に、図9に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納される。ここで、クリーム半田外観検査装置20は、前述のように、半田が良好と判断される判定基準、すなわち高さ上限値h7及び高さ下限値h8(図10(a)参照)を有しており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0083】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図10(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0084】

次に、電子部品92が搭載されたプリント基板91は、リフロー前外観検査装置40に送られる。

【0085】

リフロー前外観検査装置40は、電子部品92が搭載されたプリント基板91に対して、外観検査を行う。具体的には、リフロー前外観検査用光学ユニット42をリフロー前外観検査装置制御用パーソナルコンピュータ41により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図10(b)に示す、リフロー前のプリント基板91上の電子部品92の高さ(リフロー前の半田の高さを含む)h6である。また、更に電子部品92の位置を検査してもよい。

【0086】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh6の範囲が、高さ上限値h7、高さ下限値h8、高さh3、及び高さh5との関係で、決まってくる。

【0087】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(7)がある。

【0088】

h6<h8+h3 ・・・(7)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(8)がある。

【0089】

h7+h3−h6<h5 ・・・(8)

従って、リフロー前外観検査装置40による検査により得られた、リフロー前のプリント基板91上の電子部品92の高さh6が、上記式(7)及び(8)を少なくとも満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0090】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(7)及び(8)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。

【0091】

尚、必要に応じて、このように判定された判定結果を、リフロー前外観検査装置40に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ41に含まれる表示装置(図示せず)に表示する。

【0092】

以上のように、第四実施形態の基板製造システムにおいては、リフロー前外観検査装置40がクリーム半田外観検査装置20の判定基準を共有することにより、リフロー前外観検査装置40における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0093】

尚、上述の第三及び第四実施形態においては、第一及び第二実施形態のようにクリーム半田外観検査装置20からの実際の測定結果を受け取ってそれに基づいて判断しない分、判定条件が厳しくなってしまうが、一方、リフロー後外観検査装置60又はリフロー前外観検査装置40を、間接的又は直接的にクリーム半田外観検査装置20に接続しない分、比較的簡易な構成となる利点がある。

【0094】

<上記実施形態の変形例>

第一及び第二実施形態と第三及び第四実施形態の中間的な形態として、第一及び第二実施形態のように、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続しておいて、第三及び第四実施形態のように、クリーム半田外観検査装置20における判定基準を伝えるという構成も考えられる。

【0095】

尚、上述の各実施形態においては、リフロー後外観検査装置60又はリフロー前外観検査装置40は、クリーム半田外観検査装置20における高さの検査結果又は判定基準を利用して判定しているが、更に、クリーム半田外観検査装置20における半田の体積の検査結果又は判定基準を利用することとすれば、更に信頼性のある判定が行える。

【符号の説明】

【0096】

20 クリーム半田外観検査装置、21 クリーム半田外観検査装置制御用パーソナルコンピュータ、22 クリーム半田外観検査用光学ユニット、30 電子部品搭載装置、40 リフロー前外観検査装置、41 リフロー前外観検査装置制御用パーソナルコンピュータ、42 リフロー前外観検査用光学ユニット、50 リフロー装置、60 リフロー後外観検査装置、61 リフロー後外観検査装置制御用パーソナルコンピュータ、62 リフロー後外観検査用光学ユニット、70 データ保存用パーソナルコンピュータ、91 プリント基板、92 電子部品、93 印刷クリーム半田、94 ボールバンプ

【技術分野】

【0001】

本発明は、部品実装基板検査方法及びその検査方法を採用する基板製造システムに関し、特に、電子部品実装後に印刷半田の外観を直接観ることのない、電子部品が実装されたプリント基板に対する部品実装基板検査方法及びその検査方法を採用する基板製造システムに関する。

【背景技術】

【0002】

電子部品が実装されたプリント基板に対する基板外観検査装置は、その部品実装基板の安定した品質保証を実現するためのものであり、品質保証を行うための検査内容として、半田の有無・過不足・ずれ等の検査や、部品の有無・ずれ・浮き等の検査がある。

【0003】

ところで、プリント基板の表面に実装される部品、すなわち表面実装部品には、大別すると、リード付き表面実装部品とリードレス表面実装部品がある。リード付き表面実装部品は、パッケージの周囲や下面にあるリードで基板と接続される表面実装部品であり、リードレス表面実装部品は、部品本体の表面に形成された電極によって基板と接続される表面実装部品である。近年、プリント基板上の部品の高密度化に伴い、フィレットレス、リードレスな表面実装部品が増加している。

【0004】

ここで、リード付き表面実装部品においては、部品部、リード部と基板の接合部分を観察、測定することができるため、外観を測定することで、接合状態の検査が行える。しかしながら、リードレス表面実装部品においては、外観を検査するだけでは、電極と基板の接合状態の観察、測定を行うことができない。そのため、基板外観検査装置により、このようなリードレス表面実装部品のはんだ状態を検査するためには、X線等の部品を透過する仕組みを持つ透過型検査装置が必要となってきた。

【0005】

例えば、特許文献1は、X線を用いた検査方法において、X線画像を使用したマッチング手法によりフィレットを検査することが可能であることを開示している。また、特許文献2は、X線を用いた検査装置において、フィレットレスタイプの実装部品を検査することが可能であることを開示している。更に、特許文献3は、スリット光を用いた検査装置により、電子部品のリードの浮きを検査することが可能であることを開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−296203号公報

【特許文献2】特開2010−271165号公報

【特許文献3】特開平6−300538号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このようなX線を用いた透過型の検査装置は、一般的に、非透過型の検査装置に比べ扱いが難しく、高価であるという問題点を抱えている。そこで、X線による透過型の検査装置を用いずに、安定した品質保証を提供する手段を提供することができれば、これらの問題点を解決することができる。

【0008】

本発明は、上記のような課題に鑑みなされたものであり、その目的は、電子部品が実装されたプリント基板に対する外観検査において、X線による透過型の検査装置を用いずに、プリント基板と電子部品の良好な接続性を保証できる部品実装基板検査方法及びその検査方法を採用する基板製造システムを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明の部品実装基板検査方法は、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、前記クリーム半田の外観の検査の結果を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを要旨とする。

【0010】

また、好適には、前記クリーム半田の検査においてはその高さを検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを検査し、それらの高さに基づいて、前記クリーム半田の外観を観ることなく、前記電子部品が前記クリーム半田に良好に接しているか否かを判定する。

【0011】

更に好適には、更に前記クリーム半田を支障なく潰せる許容値に基づいて、前記電子部品が前記クリーム半田に良好に接しているか否かを判定する。

【0012】

また、好適には、前記クリーム半田の検査においてはその高さを複数個所で検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを複数個所で検査することにより、前記電子部品の前記プリント基板に対する傾き、前記電子部品の前記クリーム半田に対する部分的不接触、又は前記クリーム半田の部分的潰れを判定する。

【0013】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、前記リフロー処理が行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、を備えた基板製造システムであって、前記リフロー後外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0014】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、を備えた基板製造システムであって、前記リフロー前外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0015】

また、上記目的を達成するため、本発明の部品実装基板検査方法は、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、前記クリーム半田の外観の検査の判定基準を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを要旨とする。

【0016】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、前記リフロー処理を行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、を備えた基板製造システムであって、前記リフロー後外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【0017】

また、上記目的を達成するため、本発明の基板製造システムは、クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、を備えた基板製造システムであって、前記リフロー前外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを要旨とする。

【発明の効果】

【0018】

本発明の部品実装基板検査方法及びその検査方法を採用する基板製造システムによれば、電子部品が実装されたプリント基板に対する外観検査において、X線による透過型の検査装置を用いずに、プリント基板と電子部品の良好な接続性を保証できる。また、X線による透過型の検査装置が不要となるので、コストを削減でき、また、その専任技術者を配置する必要もないのでシステム全体の取り扱いが容易となる。

【図面の簡単な説明】

【0019】

【図1】本発明の部品実装基板検査方法を採用する基板製造システムにおける第一実施形態の概略構成図である。

【図2】各種高さを説明するための図である。

【図3】各種半田の状態に応じた、プリント基板に対する電子部品の各種位置関係を説明するための図である。

【図4】本発明の部品実装基板検査方法を採用する基板製造システムにおける第二実施形態の概略構成図である。

【図5】各種高さを説明するための図である。

【図6】各種半田の状態に応じた、プリント基板に対する電子部品の各種位置関係を説明するための図である。

【図7】本発明の部品実装基板検査方法を採用する基板製造システムにおける第三実施形態の概略構成図である。

【図8】各種高さを説明するための図である。

【図9】本発明の部品実装基板検査方法を採用する基板製造システムにおける第四実施形態の概略構成図である。

【図10】各種高さを説明するための図である。

【図11】電子部品をプリント基板の表面に実装するプロセスを示すフローチャートである。

【図12】印刷クリーム半田の外観検査項目を説明するための図である。

【発明を実施するための形態】

【0020】

本発明の実施形態について、図面を参照して説明する。尚、以下に説明する実施形態は特許請求の範囲に係る発明を限定するものではなく、また実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0021】

まず、図11は、電子部品をプリント基板の表面に実装するプロセスを示すフローチャートである。同図に示すプロセスにおいては、まず、クリーム半田塗布装置によりプリント基板にクリーム半田を塗布する(ステップS1)。次に、クリーム半田が塗布されたプリント基板に対して、クリーム半田外観検査装置により、印刷クリーム半田の外観が検査される(ステップS2)。この検査にて行われる検査項目としては、印刷クリーム半田の位置と、図12に示される底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である。尚、後述するように、印刷クリーム半田93の高さとしては、平均高さh1を採用する。印刷クリーム半田93の高さとして、ピーク高さh2を採用してしまうと、図12(c)に示すような、尖った半田の場合には正常に部品が設置できない可能性があるからである。更に、ここでの平均高さh1は、印刷クリーム半田93の全ての二次元分布高さデータから求めるのではなく(図12(a)及び(b)の高さh1’は、そのようにして求められた高さ)、印刷はんだ高さデータの高い方からN%分の高さ積分値を、N%分に相当する面積値で除算した値(Nは任意)を採用する。半田表面の微妙な凹凸や尖った部分の影響をなくすためである。

【0022】

次に、電子部品搭載装置により、クリーム半田が塗布されたプリント基板に対して電子部品を搭載する(ステップS3)。ここで、このように電子部品が搭載されたもののリフロー処理前のプリント基板に対して、リフロー前外観検査装置により検査を行う(ステップS4)。次に、リフロー装置により、リフロー処理を行う(ステップS5)。ここで、このようなリフロー処理後の電子部品搭載プリント基板に対して、リフロー後外観検査装置により検査を行う(ステップS6)。その後は、後工程へ移行される(ステップS7)。

【0023】

そこで、従来においては、前述のように、例えばBGA(Ball Grid Array)によるリードレス、フィレットレス部品については、部品実装後の半田の状態の検査において、例えばX線を利用した透過型の検査装置が必要であった。しかしながら、部品実装後の外観検査装置のみでの品質保証を担保するのであればこのような透過型の検査装置が必要であるといえるが、製造ライン全体での品質保証の観点からみれば、前述のように、実装前の段階でクリーム半田外観検査装置にて検査を実施し、半田状態が正常と判断された時点では半田状態の品質は保証されていると言える。このように既にクリーム半田外観検査装置により品質が保証された半田上に搭載した部品の外観検査では、半田の検証を含めた検査を行う必要はない。

【0024】

つまり、前述のプロセスにおいて、外観を検査することで適正な部品実装状態を評価するためには、クリーム半田外観検査装置にて判定された半田状況をリフロー処理前もしくは後の外観検査装置が受け取り、又は、クリーム半田外観検査装置における判定基準をリフロー処理前もしくは後の外観検査装置が共有し、その情報を元に適切に実装された場合の判定基準を設けることができればよい。

【0025】

具体的には、以下の2つの方法となる。

すなわち、部品実装後のリフロー処理前又は後の外観検査装置は、クリーム半田外観検査装置から印刷直後の半田の高さ、位置等の検査結果を取得しておく一方で、部品の高さ、傾きを測定する。クリーム半田外観検査装置から印刷直後の半田の高さ、位置等の検査結果を取得できれば、それらの情報から、部品が正しく実装される場合のその所望の位置、高さ、傾きを限定できる。つまり、リフロー処理前又は後の外観検査装置にて、部品の高さ、傾きを測定し、実装される部品の所望の高さに対して低ければ、半田が潰れていると判断でき、一方、実装される部品の所望の高さに対して高ければ、浮いている状態と判断でき、いずれの場合も、直接半田の外観の情報を得ることなく、部品実装後の半田の状態を推定できることとなる。

【0026】

もしくは、部品実装後のリフロー処理前又は後の外観検査装置は、クリーム半田外観検査装置における、印刷直後の半田の高さ、位置等の判定基準を共有しておく一方で、部品の高さ、傾きを測定する。クリーム半田外観検査装置における、印刷直後の半田の高さ、位置等の判定基準が予め分かっていれば、合格判定の基板については、それらの情報から、部品が正しく実装される場合のその所望の位置、高さ、傾きを限定できる。つまり、この場合も、それらのデータから、半田が潰れている状態と、部品が浮いている状態を判断でき、直接半田の外観の情報を得ることなく、部品実装後の半田の状態を推定できることとなる。

【0027】

次に、上述の本発明の部品実装基板検査方法を具体的に実現するシステムについて、例示して説明する。

<基板製造システムの第一実施形態>

図1は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第一実施形態の概略構成図である。

【0028】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー装置50と、リフロー後外観検査装置60と、データ保存用パーソナルコンピュータ70とを少なくとも備えている。尚、リフロー前外観検査装置を含んでいてもよい。

【0029】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー後外観検査装置60は、リフロー後外観検査用光学ユニット62と、そのユニット62の動き及び処理等を制御するためのリフロー後外観検査装置制御用パーソナルコンピュータ61とを含んでいる。ここで、リフロー後外観検査装置制御用パーソナルコンピュータ61は、検査データを格納する記憶部611を備えている。

【0030】

データ保存用パーソナルコンピュータ70と、クリーム半田外観検査装置20内のクリーム半田外観検査装置制御用パーソナルコンピュータ21とは、ケーブル81で接続されている。また、データ保存用パーソナルコンピュータ70と、リフロー後外観検査装置60内のリフロー後外観検査装置制御用パーソナルコンピュータ61とは、ケーブル82で接続されている。

【0031】

次に、図1に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12及び図2(a)参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納されるとともに、ケーブル81を介してデータ保存用パーソナルコンピュータ70に送られ、その内部の記憶部71に格納される。ここで、クリーム半田外観検査装置20には、クリーム半田外観検査の良否判定基準が予め格納されており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0032】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図2(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0033】

次に、電子部品92が搭載されたプリント基板91は、リフロー装置50に送られ、リフロー処理が行われる。リフロー装置50によりリフロー処理が行われたプリント基板91は、リフロー後外観検査装置60に送られる。一方、リフロー後外観検査装置60は、データ保存用パーソナルコンピュータ70の記憶部71に格納された検査データを、ケーブル82を介して予め受け取っておき、そのリフロー後外観検査装置制御用パーソナルコンピュータ61内の格納部611に格納しておく。尚、データ保存用パーソナルコンピュータ70から受け取るデータとしては、少なくとも、印刷クリーム半田93の平均高さh1である。

【0034】

そこで、リフロー後外観検査装置60は、電子部品92が搭載され、更にリフロー処理が行われたプリント基板91に対して、外観検査を行う。具体的には、リフロー後外観検査用光学ユニット62をリフロー後外観検査装置制御用パーソナルコンピュータ61により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図2(c)に示す、リフロー後のプリント基板91上の電子部品92の高さ(リフロー後の半田の高さを含む)h4である。また、更に電子部品92の位置を検査してもよい。

【0035】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh4の範囲が、平均高さh1、高さh3、及び高さh5との関係で、決まってくる。

【0036】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(1)がある。

【0037】

h4<h1+h3 ・・・(1)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(2)がある。

【0038】

h1+h3−h4<h5 ・・・(2)

従って、リフロー後外観検査装置60による検査により得られた、リフロー後のプリント基板91上の電子部品92の高さh4が、上記式(1)及び(2)を満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0039】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(1)及び(2)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。図3は、それらの各種態様の例を示す図である。

【0040】

図3(a)は、電子部品92のある一列がプリント基板91に対して全体的に浮いてしまっている態様を示している。すなわち、上記式(1)を満たさない状態である。また、図3(b)は、支障が生じるほど印刷クリーム半田93が全体的に潰れてしまっている態様を示している。すなわち、上記式(2)を満たさない状態である。また、図3(c)は、一部の半田が接しておらず、電子部品92がプリント基板91に対して傾いている態様を示している。すなわち、一部の点において、上記式(1)を満たさない状態である。一方、全ての半田の点において、式(1)及び(2)を満たしていれば、電子部品92がプリント基板91に対して傾いた状態であっても良品と判定する。図3(d)はそのような態様を示す図である。これには、同じ高さの複数の印刷クリーム半田93に電子部品92が許容される程度に(式(2)を満たして)傾いて取り付けられる場合のほか、複数の印刷クリーム半田93の高さに許容される程度に傾きがあるところに、電子部品92が取り付けられる場合がある。

【0041】

尚、必要に応じて、このように判定された判定結果を、リフロー後外観検査装置60に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ61に含まれる表示装置(図示せず)に表示する。

【0042】

以上のように、第一実施形態の基板製造システムにおいては、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20による検査結果を利用することにより、リフロー後外観検査装置60における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0043】

<基板製造システムの第二実施形態>

図4は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第二実施形態の概略構成図である。

【0044】

この第二実施形態においては、半田リフロー後の最終保証はできないが、少なくとも、電子部品搭載装置30により電子部品92が、正しく載せられているかのみを保証(そこまでを保証)することにより、より事前に不良を判定するシステムに部品実装基板検査方法を採用した場合を実現している。

【0045】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー前外観検査装置40と、リフロー装置(図示せず)と、データ保存用パーソナルコンピュータ70とを少なくとも備えている。尚、リフロー後外観検査装置を含んでいてもよい。

【0046】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー前外観検査装置40は、リフロー前外観検査用光学ユニット42と、そのユニット42の動き及び処理等を制御するためのリフロー前外観検査装置制御用パーソナルコンピュータ41とを含んでいる。ここで、リフロー前外観検査装置制御用パーソナルコンピュータ41は、検査データを格納する記憶部411を備えている。

【0047】

データ保存用パーソナルコンピュータ70と、クリーム半田外観検査装置20内のクリーム半田外観検査装置制御用パーソナルコンピュータ21とは、ケーブル81で接続されている。また、データ保存用パーソナルコンピュータ70と、リフロー前外観検査装置40内のリフロー前外観検査装置制御用パーソナルコンピュータ41とは、ケーブル83で接続されている。

【0048】

次に、図4に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12及び図5(a)参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納されるとともに、ケーブル81を介してデータ保存用パーソナルコンピュータ70に送られ、その内部の記憶部71に格納される。ここで、クリーム半田外観検査装置20には、クリーム半田外観検査の良否判定基準が予め格納されており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0049】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図5(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0050】

次に、電子部品92が搭載されたプリント基板91は、リフロー前外観検査装置40に送られる。一方、リフロー前外観検査装置40は、データ保存用パーソナルコンピュータ70の記憶部71に格納された検査データを、ケーブル83を介して予め受け取っておき、そのリフロー前外観検査装置制御用パーソナルコンピュータ41内の格納部411に格納しておく。尚、データ保存用パーソナルコンピュータ70から受け取るデータとしては、少なくとも、印刷クリーム半田93の平均高さh1である。

【0051】

そこで、リフロー前外観検査装置40は、電子部品92が搭載されたプリント基板91に対して、外観検査を行う。具体的には、リフロー前外観検査用光学ユニット42をリフロー前外観検査装置制御用パーソナルコンピュータ41により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図5(b)に示す、リフロー前のプリント基板91上の電子部品92の高さ(リフロー前の半田の高さを含む)h6である。また、更に電子部品92の位置を検査してもよい。

【0052】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー前のプリント基板91上の電子部品92が正常に載置されていると見做されるその高さh6の範囲が、平均高さh1、高さh3、及び高さh5との関係で、決まってくる。

【0053】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(3)がある。

【0054】

h6<h1+h3 ・・・(3)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(4)がある。

【0055】

h1+h3−h6<h5 ・・・(4)

従って、リフロー前外観検査装置40による検査により得られた、リフロー前のプリント基板91上の電子部品92の高さh6が、上記式(3)及び(4)を満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0056】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(3)及び(4)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。図6は、それらの各種態様の例を示す図である。

【0057】

図6(a)は、電子部品92のある一列がプリント基板91に対して全体的に浮いてしまっている態様を示している。すなわち、上記式(3)を満たさない状態である。また、図6(b)は、支障が生じるほど印刷クリーム半田93が全体的に潰れてしまっている態様を示している。すなわち、上記式(4)を満たさない状態である。また、図6(c)は、一部の半田が接しておらず、電子部品92がプリント基板91に対して傾いている態様を示している。すなわち、一部の点において、上記式(3)を満たさない状態である。一方、全ての半田の点において、式(3)及び(4)を満たしていれば、電子部品92がプリント基板91に対して傾いた状態であっても良品と判定する。図6(d)はそのような態様を示す図である。これには、同じ高さの複数の印刷クリーム半田93に電子部品92が許容される程度に(式(4)を満たして)傾いて取り付けられる場合のほか、複数の印刷クリーム半田93の高さに許容される程度に傾きがあるところに、電子部品92が取り付けられる場合がある。

【0058】

尚、必要に応じて、このように判定された判定結果を、リフロー前外観検査装置40に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ41に含まれる表示装置(図示せず)に表示する。

【0059】

以上のように、第二実施形態の基板製造システムにおいては、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20による検査結果を利用することにより、リフロー前外観検査装置40における検査においては、X線等を利用した透過型検査装置を使用することなく、少なくともその段階で、電子部品92の載置状況を判定できる。

【0060】

尚、第一実施形態及び第二実施形態においては、図1又は図4に示す通り、データ保存用パーソナルコンピュータ70を介して、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続しているが、ネットワーク(例えばローカルエリアネットワーク)にそれらを接続してデータのやりとりを行ってもよい。一方、データ保存用パーソナルコンピュータ70を介することなく、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを直接接続してもよい。

【0061】

ところで、上述の第一及び第二実施形態においては、上述の各種方法で、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続し、クリーム半田外観検査装置20における個々の検査結果(少なくとも半田の高さ)をリフロー後外観検査装置60又はリフロー前外観検査装置40に渡し、その結果に基づいて、部品が載置された場合の測定高さが、良好な半田状態であると見做せる条件を満たしていれば、部品載置後の半田状態を良好と推定しているが、以下のように、リフロー後外観検査装置60又はリフロー前外観検査装置40が、クリーム半田外観検査装置20における判定基準(合否判定パラメータ)を共有的に持っていれば、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを直接的又は間接的に接続することなく、リフロー後外観検査装置60又はリフロー前外観検査装置40は、第一及び第二実施形態と同様に、部品載置後の半田状態を推定できる。

【0062】

<基板製造システムの第三実施形態>

図7は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第三実施形態の概略構成図である。

【0063】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー装置50と、リフロー後外観検査装置60とを少なくとも備えている。尚、リフロー前外観検査装置を含んでいてもよい。

【0064】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー後外観検査装置60は、リフロー後外観検査用光学ユニット62と、そのユニット62の動き及び処理等を制御するためのリフロー後外観検査装置制御用パーソナルコンピュータ61とを含んでいる。ここで、リフロー後外観検査装置制御用パーソナルコンピュータ61は、検査データを格納する記憶部611を備えている。

【0065】

また、クリーム半田外観検査装置制御用パーソナルコンピュータ21の記憶部211と、リフロー後外観検査装置制御用パーソナルコンピュータ61の記憶部611は、それぞれの検査結果を格納すると共に、共通に、クリーム半田外観検査装置20における半田状態の判断基準(例えば、半田が良好と判断される高さ上限値h7及び高さ下限値h8(図8(a))を少なくとも含む)を有している。

【0066】

次に、図7に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納される。ここで、クリーム半田外観検査装置20は、前述のように、半田が良好と判断される判定基準、すなわち高さ上限値h7及び高さ下限値h8(図8(a)参照)を有しており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0067】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図8(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0068】

次に、電子部品92が搭載されたプリント基板91は、リフロー装置50に送られ、リフロー処理が行われる。リフロー装置50によりリフロー処理が行われたプリント基板91は、リフロー後外観検査装置60に送られる。

【0069】

リフロー後外観検査装置60は、電子部品92が搭載され、更にリフロー処理が行われたプリント基板91に対して、外観検査を行う。具体的には、リフロー後外観検査用光学ユニット62をリフロー後外観検査装置制御用パーソナルコンピュータ61により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図8(c)に示す、リフロー後のプリント基板91上の電子部品92の高さ(リフロー後の半田の高さを含む)h4である。また、更に電子部品92の位置を検査してもよい。

【0070】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh4の範囲が、高さ上限値h7、高さ下限値h8、高さh3、及び高さh5との関係で、決まってくる。

【0071】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(5)がある。

【0072】

h4<h8+h3 ・・・(5)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(6)がある。

【0073】

h7+h3−h4<h5 ・・・(6)

従って、リフロー後外観検査装置60による検査により得られた、リフロー後のプリント基板91上の電子部品92の高さh4が、上記式(5)及び(6)を少なくとも満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0074】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(5)及び(6)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。

【0075】

尚、必要に応じて、このように判定された判定結果を、リフロー後外観検査装置60に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ61に含まれる表示装置(図示せず)に表示する。

【0076】

以上のように、第三実施形態の基板製造システムにおいては、リフロー後外観検査装置60がクリーム半田外観検査装置20の判定基準を共有することにより、リフロー後外観検査装置60における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0077】

<基板製造システムの第四実施形態>

図9は、本発明の部品実装基板検査方法を採用する基板製造システムにおける第四実施形態の概略構成図である。

【0078】

この第四実施形態は、第二実施形態と同様、半田リフロー後の最終保証はできないが、少なくとも、電子部品搭載装置30により電子部品92が、正しく載せられているかのみを保証(そこまでを保証)することにより、より事前に不良を判定するシステムに部品実装基板検査方法を採用した場合を実現している。

【0079】

同図に示す基板製造システムは、クリーム半田塗布装置(図示せず)と、クリーム半田外観検査装置20と、電子部品搭載装置30と、リフロー前外観検査装置40と、リフロー装置(図示せず)を少なくとも備えている。尚、リフロー後外観検査装置を含んでいてもよい。

【0080】

クリーム半田外観検査装置20は、クリーム半田外観検査用光学ユニット22と、そのユニット22の動き及び処理等を制御するためのクリーム半田外観検査装置制御用パーソナルコンピュータ21とを含んでいる。ここで、クリーム半田外観検査装置制御用パーソナルコンピュータ21は、検査データを格納する記憶部211を備えている。また、リフロー前外観検査装置40は、リフロー前外観検査用光学ユニット42と、そのユニット42の動き及び処理等を制御するためのリフロー前外観検査装置制御用パーソナルコンピュータ41とを含んでいる。ここで、リフロー前外観検査装置制御用パーソナルコンピュータ41は、検査データを格納する記憶部411を備えている。

【0081】

また、クリーム半田外観検査装置制御用パーソナルコンピュータ21の記憶部211と、リフロー前外観検査装置制御用パーソナルコンピュータ41の記憶部411は、それぞれの検査結果を格納すると共に、共通に、クリーム半田外観検査装置20における半田状態の判断基準(例えば、半田が良好と判断される高さ上限値h7及び高さ下限値h8(図10(a))を少なくとも含む)を有している。

【0082】

次に、図9に示した基板製造システムにおける処理動作を説明する。

クリーム半田塗布装置によりクリーム半田が塗布されたプリント基板は、クリーム半田の塗布状態を評価するために、クリーム半田外観検査装置20により、印刷クリーム半田93の外観が検査される。具体的には、クリーム半田外観検査用光学ユニット22をクリーム半田外観検査装置制御用パーソナルコンピュータ21により制御し、印刷クリーム半田93を光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、前述のように、印刷クリーム半田93の位置と、底部面積a1、突起面積a2、断面積a3、平均高さh1、ピーク高さh2、体積v等の形状情報である(図12参照)。それらの検査データは、クリーム半田外観検査装置制御用パーソナルコンピュータ21内の記憶部211に格納される。ここで、クリーム半田外観検査装置20は、前述のように、半田が良好と判断される判定基準、すなわち高さ上限値h7及び高さ下限値h8(図10(a)参照)を有しており、クリーム半田外観検査装置20は、それらと検査結果を比較することにより、クリーム半田93が塗布された個々のプリント基板91の良否判定を行う。

【0083】

クリーム半田外観検査装置20により良品判定された印刷クリーム半田93が塗布されたプリント基板91は、電子部品搭載装置30に送られ、印刷クリーム半田93上に電子部品92が搭載される。図10(b)は、電子部品92が搭載された状態を示す図である。同図において、符号h3は、ボールバンプ94を含めた電子部品92の高さを表している。この高さh3は、設計値から予め得られる値である。

【0084】

次に、電子部品92が搭載されたプリント基板91は、リフロー前外観検査装置40に送られる。

【0085】

リフロー前外観検査装置40は、電子部品92が搭載されたプリント基板91に対して、外観検査を行う。具体的には、リフロー前外観検査用光学ユニット42をリフロー前外観検査装置制御用パーソナルコンピュータ41により制御して光学的に撮像して三次元的に外観を検査する。この検査にて行われる検査項目としては、少なくとも、図10(b)に示す、リフロー前のプリント基板91上の電子部品92の高さ(リフロー前の半田の高さを含む)h6である。また、更に電子部品92の位置を検査してもよい。

【0086】

そこで、予め任意に設定する印刷クリーム半田93を支障なく潰せる許容値をh5とすると、前述のように、リフロー後のプリント基板91上の電子部品92が良好に載置されていると見做されるその高さh6の範囲が、高さ上限値h7、高さ下限値h8、高さh3、及び高さh5との関係で、決まってくる。

【0087】

具体的には、印刷クリーム半田93と、電子部品92側のボールバンプ94が少なくとも接している条件としては、式(7)がある。

【0088】

h6<h8+h3 ・・・(7)

また、支障が生じるほど印刷クリーム半田93を潰していない条件としては、式(8)がある。

【0089】

h7+h3−h6<h5 ・・・(8)

従って、リフロー前外観検査装置40による検査により得られた、リフロー前のプリント基板91上の電子部品92の高さh6が、上記式(7)及び(8)を少なくとも満たしていれば、この基板製造システムにおいて、クリーム半田の品質を保証しつつ電子部品92が正しく載置されていると判断できる。

【0090】

尚、半田は、プリント基板91や電子部品92に対して二次元的に多点存在するので、その1点だけではなく、多点のそれぞれで上記式(7)及び(8)を検証すれば、プリント基板91に対する電子部品92の各種位置関係や、そのときの半田の状況を判断できる。

【0091】

尚、必要に応じて、このように判定された判定結果を、リフロー前外観検査装置40に設けられたリフロー後外観検査装置制御用パーソナルコンピュータ41に含まれる表示装置(図示せず)に表示する。

【0092】

以上のように、第四実施形態の基板製造システムにおいては、リフロー前外観検査装置40がクリーム半田外観検査装置20の判定基準を共有することにより、リフロー前外観検査装置40における検査においては、X線等を利用した透過型検査装置を使用することなく、電子部品92の載置状況やそのときの半田の状態の良否を判定できる。

【0093】

尚、上述の第三及び第四実施形態においては、第一及び第二実施形態のようにクリーム半田外観検査装置20からの実際の測定結果を受け取ってそれに基づいて判断しない分、判定条件が厳しくなってしまうが、一方、リフロー後外観検査装置60又はリフロー前外観検査装置40を、間接的又は直接的にクリーム半田外観検査装置20に接続しない分、比較的簡易な構成となる利点がある。

【0094】

<上記実施形態の変形例>

第一及び第二実施形態と第三及び第四実施形態の中間的な形態として、第一及び第二実施形態のように、クリーム半田外観検査装置20と、リフロー後外観検査装置60又はリフロー前外観検査装置40とを接続しておいて、第三及び第四実施形態のように、クリーム半田外観検査装置20における判定基準を伝えるという構成も考えられる。

【0095】

尚、上述の各実施形態においては、リフロー後外観検査装置60又はリフロー前外観検査装置40は、クリーム半田外観検査装置20における高さの検査結果又は判定基準を利用して判定しているが、更に、クリーム半田外観検査装置20における半田の体積の検査結果又は判定基準を利用することとすれば、更に信頼性のある判定が行える。

【符号の説明】

【0096】

20 クリーム半田外観検査装置、21 クリーム半田外観検査装置制御用パーソナルコンピュータ、22 クリーム半田外観検査用光学ユニット、30 電子部品搭載装置、40 リフロー前外観検査装置、41 リフロー前外観検査装置制御用パーソナルコンピュータ、42 リフロー前外観検査用光学ユニット、50 リフロー装置、60 リフロー後外観検査装置、61 リフロー後外観検査装置制御用パーソナルコンピュータ、62 リフロー後外観検査用光学ユニット、70 データ保存用パーソナルコンピュータ、91 プリント基板、92 電子部品、93 印刷クリーム半田、94 ボールバンプ

【特許請求の範囲】

【請求項1】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、

前記クリーム半田の外観の検査の結果を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを特徴とする部品実装基板検査方法。

【請求項2】

前記クリーム半田の検査においてはその高さを検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを検査し、それらの高さに基づいて、前記クリーム半田の外観を観ることなく、前記電子部品が前記クリーム半田に良好に接しているか否かを判定することを特徴とする請求項1に記載の部品実装基板検査方法。

【請求項3】

更に前記クリーム半田を支障なく潰せる許容値に基づいて、前記電子部品が前記クリーム半田に良好に接しているか否かを判定することを特徴とする請求項2に記載の部品実装基板検査方法。

【請求項4】

前記クリーム半田の検査においてはその高さを複数個所で検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを複数個所で検査することにより、前記電子部品の前記プリント基板に対する傾き、前記電子部品の前記クリーム半田に対する部分的不接触、又は前記クリーム半田の部分的潰れを判定することを特徴とする請求項2に記載の部品実装基板検査方法。

【請求項5】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、

前記リフロー処理が行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、

を備えた基板製造システムであって、

前記リフロー後外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項6】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、

を備えた基板製造システムであって、

前記リフロー前外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項7】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、

前記クリーム半田の外観の検査の判定基準を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを特徴とする部品実装基板検査方法。

【請求項8】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、

前記リフロー処理を行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、

を備えた基板製造システムであって、

前記リフロー後外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項9】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、

を備えた基板製造システムであって、

前記リフロー前外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項1】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、

前記クリーム半田の外観の検査の結果を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを特徴とする部品実装基板検査方法。

【請求項2】

前記クリーム半田の検査においてはその高さを検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを検査し、それらの高さに基づいて、前記クリーム半田の外観を観ることなく、前記電子部品が前記クリーム半田に良好に接しているか否かを判定することを特徴とする請求項1に記載の部品実装基板検査方法。

【請求項3】

更に前記クリーム半田を支障なく潰せる許容値に基づいて、前記電子部品が前記クリーム半田に良好に接しているか否かを判定することを特徴とする請求項2に記載の部品実装基板検査方法。

【請求項4】

前記クリーム半田の検査においてはその高さを複数個所で検査し、前記電子部品が搭載されたプリント基板の検査においては前記電子部品の高さを複数個所で検査することにより、前記電子部品の前記プリント基板に対する傾き、前記電子部品の前記クリーム半田に対する部分的不接触、又は前記クリーム半田の部分的潰れを判定することを特徴とする請求項2に記載の部品実装基板検査方法。

【請求項5】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、

前記リフロー処理が行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、

を備えた基板製造システムであって、

前記リフロー後外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項6】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、

を備えた基板製造システムであって、

前記リフロー前外観検査装置は、前記クリーム半田外観検査装置と直接的又は間接的に接続され、前記クリーム半田外観検査装置による前記クリーム半田の外観の検査の結果を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項7】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査し、前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載し、前記電子部品が搭載されたプリント基板に対してリフロー前又はリフロー後の検査を行う部品実装基板検査方法であって、

前記クリーム半田の外観の検査の判定基準を利用して、前記リフロー前又はリフロー後における前記電子部品が搭載されたプリント基板に対する検査を行うことを特徴とする部品実装基板検査方法。

【請求項8】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたプリント基板に対してリフロー処理を行うリフロー装置と、

前記リフロー処理を行われた前記電子部品が搭載されたプリント基板に対して外観の検査を行うリフロー後外観検査装置と、

を備えた基板製造システムであって、

前記リフロー後外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【請求項9】

クリーム半田が塗布されたプリント基板に対して、前記クリーム半田の外観を検査して判定するクリーム半田外観検査装置と、

前記クリーム半田が塗布されたプリント基板に対して電子部品を搭載する電子部品搭載装置と、

前記電子部品が搭載されたリフロー処理前のプリント基板に対して外観の検査を行うリフロー前外観検査装置と、

を備えた基板製造システムであって、

前記リフロー前外観検査装置は、前記クリーム半田外観検査装置における前記クリーム半田の外観の検査の判定基準を予め格納し、当該判定基準を利用して、前記電子部品が搭載されたプリント基板に対する外観の検査を行うことを特徴とする基板製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−62273(P2013−62273A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197911(P2011−197911)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(504184503)株式会社DJTECH (9)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(504184503)株式会社DJTECH (9)

【Fターム(参考)】

[ Back to top ]