部品管理システム

【課題】部品毎に適切な保守タイミングを算出することができ、装置の信頼性の向上をはかりつつ、点検や部品コストの軽減を図る、部品管理システムを提供すること。

【解決手段】装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた。

【解決手段】装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品管理システムにかかり、特に、コンピュータ装置などの機器を構成する部品の交換や点検時期といった保守タイミングを管理する部品管理システムに関する。

【背景技術】

【0002】

従来より、ユーザや企業などが使用しているコンピュータ装置などの定期点検時において、部品交換や点検周期の特定は、上記コンピュータ装置などのシステム開発部門にて開発時点に算出された障害率や部品寿命(MTBF)などに基づいて行われている。例えば、コンピュータ装置に実装されている部品の実際の稼働時間を、予め設定された部品寿命を表す閾値と比較して、その閾値を超えている場合に部品交換すると判断する、という手法が採られている。

【0003】

ところが、コンピュータ装置などの機器は、利用するユーザ毎に稼動時間や設置環境が異なる。また、障害などで行った復旧作業時の部品交換や製品品質向上を目的とする改善作業で行った部品交換などにおける交換後の稼動時間により、今回の定期点検時に交換した方が良い部品か、次回の定期点検時に交換しても良い部品か、ということを特定できず、点検周期が適正であるか判断できない、という問題が生じていた。つまり、部品交換や点検周期は、システム開発部門にて開発時点で算出した情報を元に提示されているが、実際に使用されているユーザ毎のシステム稼動時間や設置環境などが反映されていない。このため、交換しなくても良い部品まで交換されたり、提示された周期よりも短期間で定期点検を行ったりすることがあった。従って、必ずしも適切なタイミングにて点検や部品交換といった保守が行われておらず、点検や部品交換によって費やされるコストが増加する、という問題が生じていた。

【0004】

そして、上記の問題を解決すべく特許文献1には、部品を搭載するコンピュータなどの機器の使用状況を考慮して、部品の点検や交換時期の特定を行う、というシステムが開示されている。具体的に、このシステムでは、装置毎の設置環境、過去の作業状況、障害傾向に基づいて、マイニング技術を利用して部品交換時期を予測している。

【0005】

【特許文献1】特開2007−109056号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来例では、装置毎の使用状況を考慮した部品点検や部品交換時期を算出する構成となっているため、各装置に実装された個々の部品について適切なタイミングの点検や交換時期を算出することは困難である、という問題があった。つまり、部品が搭載された装置の使用状況を考慮しているものの、そのことが搭載されている部品にとって適切な点検時期や交換時期を算出していることになっているかどうかは明らかではない。従って、依然として、点検や部品交換によって費やされるコストが増加する、という問題が生じうる。

【0007】

このため、本発明では、上記不都合を改善し、特に、部品毎に適切な保守タイミングを算出することができ、装置の信頼性の向上をはかりつつ、点検や部品コストの軽減を図ることができる部品管理システムを提供することをその目的とする。

【課題を解決するための手段】

【0008】

そこで、本発明の部品管理システムは、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、という構成を採っている。

【発明の効果】

【0009】

本発明は、以上のように構成されているため、部品毎に稼働情報や交換時の状況など、多くの情報に基づいて保守タイミングを算出することができる。従って、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる、という従来にない優れた効果を有する。

【発明を実施するための最良の形態】

【0010】

本発明は、コンピュータ機器など複数の部品を搭載して構成される「装置」の保守業務を実施している会社における保守支援を行うためのシステム、方法、プログラムに関するものである。

【0011】

そこで、本発明の一形態である部品管理システムは、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、という構成を採っている。

【0012】

そして、本発明では、上記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0013】

上記発明によると、まず、部品管理システムでは、装置の稼働状況を表す稼働状況情報と、保守などの作業状況を表す作業状況情報とを、装置から取得する。また、装置を構成する部品の交換が生じると、その交換時の状況を表す交換時情報を取得して蓄積する。その後、保守対象の装置の部品について保守タイミングを算出する際には、上述したように取得した稼働状況情報と作業状況情報とを部品毎に抽出し、また、この部品と同一の部品について蓄積している交換時情報を抽出する。そして、保守対象の部品について、当該部品のこれまでの稼働状況や作業状況、及び、他の同一部品の交換状況に基づいて、部品保守時期を特定する。このように、部品毎に多くの情報に基づいて保守タイミングを算出するため、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる。特に、推定寿命期間や障害傾向などを算出することで、より明確な点検時期や部品交換時期などの保守タイミングを算出することができる。

【0014】

また、本発明では、上記稼働状況情報取得手段は、装置の電源投入時間に基づく稼働時間情報と、装置の作動時に生成されるログ情報に基づく使用状況情報と、を稼働状況情報として取得する、という構成を採る。また、本発明では、上記部品交換時情報取得手段は、交換された部品の、交換理由を表す交換理由情報と、稼働時間を表す稼働時間情報と、使用状況を表す使用状況情報と、を交換時情報として取得して蓄積する、という構成を採る。

【0015】

これにより、保守対象となる装置つまり部品の稼働時間と使用状況、さらには、他の同一部品の交換理由、稼働時間、使用状況をも利用して、保守タイミングを算出する。従って、より多くの情報を参照して算出することができ、より適正なタイミングを特定することができる。

【0016】

また、本発明では、さらに、部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段を備え、上記部品保守情報算出手段は、部品寿命情報に基づいて部品保守情報を算出する、という構成を採る。これにより、予め開発部門などで設定された寿命期間をも参考にして、保守タイミングを算出する。かかる場合には、より多くの情報を参照して算出することができ、より適正なタイミングを特定することができる。

【0017】

また、本発明では、上記部品保守情報算出手段は、保守対象となる部品の推定寿命期間を算出すると共に、この推定寿命期間と、当該部品の実際の稼働時間とに基づいて保守日を算出する、という構成を採る。さらに、上記部品保守情報算出手段は、保守対象となる部品の実際の稼働時間と、算出した推定寿命期間とを比較して、当該推定寿命期間が短い場合に部品交換時期であることを外部に通知するよう出力する、という構成を採る。

【0018】

これにより、算出した推定寿命期間と稼働時間とを比較して、推定寿命時間が既に稼働時間を超過していれば、部品交換時期であることを通知する。従って、オペレータは、部品交換等の迅速な対応を採ることができる。

【0019】

また、本発明の他の形態であるプログラムは、コンピュータに、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出手段と、を実現させる、という構成を採っている。そして、本発明では、上記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0020】

さらに、本発明の他の形態は、コンピュータにて保守対象である装置を構成する部品を管理する方法であって、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得工程と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得工程と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得工程と、任意の順序で実行し、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出工程と、これに前後して、保守対象となる装置を構成する部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出工程と、を有すると共に、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出工程と、を有する、という構成を採る。そして、本発明では、上記部品保守情報算出工程は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0021】

上記構成のプログラム、方法の発明であっても、上記部品管理システムと同様に作用するため、上述した本発明の目的を達成することができる。

【実施例1】

【0022】

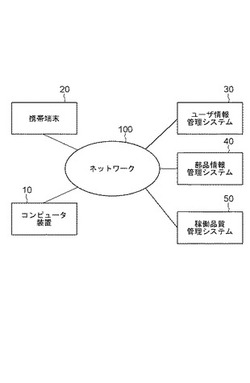

本発明の第1の実施例を、図1乃至図17を参照して説明する。図1乃至図12は、システム構成を示す図であり、図13乃至図17は、システムの動作を示す図である。

【0023】

[構成]

本発明である部品管理システムの全体構成を、図1を参照して説明する。まず、本実施例において、部品の点検や交換が行われる機器は、所定のユーザが所有し使用するコンピュータ装置10である。そして、部品管理システムは、コンピュータ装置10の点検を行う保守員(図示せず)が操作する携帯端末20と、ユーザ情報管理システム30と、部品情報管理システム40と、稼働品質管理システム50と、を備えている。そして、上記携帯端末20とユーザ情報管理システム30と部品情報管理システム40と稼働品質管理システム50とは、インターネットやイントラネットなどネットワーク100を介して相互に接続している。なお、本実施例では、部品管理システムが複数台のサーバコンピュータ(システム)にて構成されているが、例示した台数のサーバコンピュータにて構成されていることに限定されず、例えば、1台のサーバコンピュータにて構成されていてもよい。以下、各構成について詳述する。

【0024】

<コンピュータ装置>

コンピュータ装置10は、ユーザに納入され、当該ユーザが通常業務の処理をするために使用している情報処理端末である。そして、業者等の保守員による保守作業対象となっており、当該保守員による点検や部品交換の対象となる機器である。但し、本発明において部品が管理される機器は、コンピュータ装置10であることに限定されない。

【0025】

また、コンピュータ装置10は、自装置の稼働状況を表す情報、つまり、稼働時間となる電源投入時間や、使用状況を表す作動時に生成されるログ情報を、ユーザ情報管理システム30に定期的に送信する機能を有する。

【0026】

<携帯端末>

携帯端末20は、保守作業を実施する保守員(図示せず)が保有するネットワーク100を介して通信可能な携帯電話やノートパソコンなどの情報処理端末である。そして、この携帯端末20は、後述するように、稼働品質管理システム50から送信された保守情報を受信して、その内容を表示する。例えば、定期点検や交換が必要であると判断されたコンピュータ装置10のユーザ名、システム管理コード、定期点検予定、交換部品、といった情報を表示する。また、携帯端末20は、保守員にて定期点検や部品交換の終了後に入力される作業内容を受け付けて、ネットワーク100を介してユーザ情報管理システム30と稼働品質管理システム50に送信する機能を有する。

【0027】

<ユーザ情報管理システム>

ユーザ情報管理システム30は、インターネットやイントラネットなどネットワーク100に接続しているほかに、コンピュータ装置10を設置しているユーザに関する情報を管理するための内蔵ディスク(HDD)を備えている情報処理端末である。そして、コンピュータ装置10に関する電源投入時間や使用中のログ情報などの情報管理、稼働品質管理システム50から受信したコンピュータ装置10に関するユーザ名とシステム管理コードから、コンピュータ装置10の累積稼働時間と使用状況の抽出、障害などで交換した部品情報や製品品質向上を目的とする改善作業や定期交換を行った日やその時に交換した部品などの作業履歴情報を管理している。具体的な構成としては、図2に示すように、情報送受信部31と、ユーザ情報管理制御部32と、ユーザ情報データベース33と、作業履歴情報データベース34と、を備えている。

【0028】

情報送受信部31は、インターネットやイントラネットなどネットワーク100に接続されている部分である。また、ユーザ情報管理制御部32は、所定のプログラムが組み込まれることにより、ユーザ情報管理システム30の動作を制御するよう作動する。

【0029】

そして、上記情報送受信部31は、コンピュータ装置10から、その電源投入時間や作動中であることを表すログ情報といった当該コンピュータ装置10の稼働状況を表す稼働状況情報を受信して、ユーザ情報管理制御部32の指令により、ユーザ情報データベース33に蓄積する(稼働状況情報取得手段)。このため、ユーザ情報データベース33は、図3に示すように、ユーザ名とシステム管理コードとシステム名とシステム型番と累計稼働時間と使用状況を記憶して管理している。ここで、「稼働時間」は、コンピュータ装置10の電源投入時間の累積によって算出された累積稼働時間であり、また、「使用状況」は、コンピュータ装置10から送信されたログ情報の数の多さに応じて判断した使用状況を表す情報であり、例えば、A,B,Cといった3段階に分けて登録している。

【0030】

また、情報送受信部31は、上記保守員が操作する携帯端末20から送信されたコンピュータ装置10に対する保守作業内容を表す作業状況情報を受け付けて、ユーザ情報管理制御部32の指令により、作業履歴情報データベース34に蓄積する(作業状況情報取得手段)。ここで、作業履歴情報データベース34は、過去の障害情報や製品品質向上を目的とする改善作業や定期点検日やその時に交換した部品などを管理しており、図4に示すように、保守員が携帯端末20から入力したユーザ名、システム管理コード、作業日、作業内容、交換部品などの情報をもとに構築したデータベースとなっている。従って、この作業履歴情報データベース34は、部品の交換時の状況を表す交換時情報を蓄積する部品交換時情報取得手段としても機能している。

【0031】

なお、この作業履歴情報データベース34に部品を交換したときの状況を表す情報が蓄積されると、全ての装置10の部品に関する情報を、情報送受信部31から稼働品質管理システム50に送信する。つまり、後述するように、あらゆる部品の交換時の状況を表す情報が、稼働品質管理システム50の稼働品質管理データベース54に蓄積されることとなる。

【0032】

また、情報送受信部31は、稼働品質管理システム50からコンピュータ装置10に関するユーザ名とシステム管理コードを受信し、ユーザ情報管理制御部32の指令により、受信したユーザ名及びコードに該当するコンピュータ装置10の累積稼働時間や使用状況を表す稼働状況情報を、ユーザ情報データベース33から抽出して稼働品質管理システム50に返送する。同時に、コンピュータ10の作業状況情報を、作業履歴情報データベース34から抽出して、稼働品質管理システム50に返送する。

【0033】

<部品情報管理システム>

部品情報管理システム40は、インターネットやイントラネットなどネットワーク100に接続されているほかに、コンピュータ装置10の部品に関する情報を管理するための内蔵ディスク(HDD)を備えている情報処理端末である。この部品情報管理システム40は、主に、システム開発部門にて開発時点で算出されたコンピュータ装置10を構成している部品に関する障害率や部品寿命(MTBF)や交換周期と、定期点検や障害情報や製品品質向上を目的とする改善作業による交換部品に関する情報、を管理している。そして、図5のブロック図に示すように、情報送受信部41と部品情報管理制御部42と構成部品データベース43と部品情報データベース44とを備えている。

【0034】

そして、構成部品データベース43は、システム名とシステム型番からコンピュータ装置10の構成部品の情報を管理するデータベースである。本データベースの一例を図6に示すが、この図に示すように、システム開発部門が作成したシステム名、システム型番、部品名、部品番号が関連付けされた情報を記憶している。また、部品情報データベース44は、部品名、部品番号、部品寿命、故障率、製品品質向上を目的とする改善作業により交換する部品の情報や交換周期などの情報を管理する。本データベースの一例を図7に示すが、この図に示すように、システム開発部門にてシステム開発時に算出した部品寿命(H)、定期交換間隔(M)を記憶している。つまり、部品情報データベース43は、部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段として機能している。

【0035】

また、情報送受信部41は、ネットワーク100に接続しており、稼働品質管理システム50と情報の送受信を行う。そして、部品情報管理制御部42は、部品情報管理システム40の動作を制御する。具体的には、情報送受信部41は、稼働品質管理システム50からシステム名とシステム型番に関する情報の受信し、部品情報管理制御部42からの指令により、受信したシステム名、システム型番に該当するシステムを構成する部品情報を、各データベース43,44から抽出して、稼働品質管理システム50に返送する。つまり、システムの構成部品や各部品の予め設定された寿命期間などの情報を、稼働品質管理システムに送信する。

【0036】

<稼働品質管理システム>

稼働品質管理システム50は、ネットワーク100に接続されているほかに、マイニング用プログラムを管理するための内蔵ディスク(HDD)を備えている情報処理端末である。その構成を図8に示す。この図に示すように、稼働品質管理システム50は、情報送受信部51と、交換部品管理制御部52と、稼働品質管理プログラム53と、稼働品質管理データベース54と、を備えている。そして、情報送受信部51は、ネットワーク100に接続しており、ユーザ情報管理システム30、部品情報管理システム40、携帯端末20等と相互に情報の送受信を行う。また、稼働品質管理制御部52は、稼働品質管理システム50の動作を制御する制御装置であり、稼働品質管理プログラム53を組み込むことで、後述するようにマイニング処理を実行するよう機能する。具体的には、図9に示すように、稼働品質管理システム50内に、部品情報取得処理部61と、部品情報抽出処理部65と、マイニング処理部68と、通知処理部69と、を構築する。これらの機能について、さらに詳述する。

【0037】

部品情報取得処理部61は、稼働品質管理データベース54内の情報に基づいて、一定間隔毎に所定のコンピュータ装置10のユーザ名とシステム管理コードをユーザ情報管理システム30に送信し、このユーザ名及びコードから特定されるコンピュータ装置10に関する累積稼働時間と使用状況と作業履歴情報とを、ユーザ情報管理システム30から取得する。つまり、この部品情報取得処理部61は、上述したユーザ情報管理システム30を介して、保守対象となるコンピュータ装置10の稼働状況を表す稼働状況情報を取得する稼働情報取得機能62(稼働状況情報取得手段)と、コンピュータ装置10に対する作業状況を表す作業状況情報を取得する作業情報取得機能63(作業状況情報取得手段)と、を有する。

【0038】

また、部品情報取得処理部61は、ユーザ情報管理システム30や携帯端末20から送信される部品の交換時の状況を表す交換時情報を取得して、稼働品質管理データベース54に蓄積する部品交換情報取得機能64(部品交換時情報取得手段)を有する。ここで、稼働品質管理データベース54の一例を、図10に示す。この図に示すように、稼働品質管理データベース54は、保守対象となっている全てのコンピュータ装置の全ての部品の交換時情報を蓄積している。具体的には、まず、交換された部品の交換理由、つまり、障害による交換、改善作業による交換、定期点検時の交換、のいずれかであることを表す交換理由情報を記憶している。また、交換されるまでの部品の稼働時間を表す稼働時間情報を記憶されている。さらに、上述したように、コンピュータ装置10から取得したログ情報などから判断できる部品の使用状況を表す使用状況情報(例えば、3段階(A,B,C))を記憶している。なお、図10では、1種類の部品「印字ローラ」に関する交換時情報しか示していないが、他の種類の部品に関する交換時情報も記憶されている。

【0039】

さらに、部品情報取得処理部61は、コンピュータ装置10に関する構成部品情報を抽出するため、システム名とシステム型番をネットワーク100を介して部品情報管理システム40に送信し、これに応じて、部品情報管理システム40から、該当するコンピュータ装置10を構成している部品名や部品番号に関する情報、具体的には、当該部品のシステム開発部門にて開発時点で算出された部品寿命(MTBF)(H)や定期交換間隔(M)、製品品質向上を目的とする改善作業により交換する部品情報に関する情報を取得する。

【0040】

次に、部品情報抽出処理部65は、コンピュータ装置10に関する交換部品を分析するために必要なデータテーブルを作成する。このデータテーブルの一例を図11に示す。この図に示すように、データテーブルは、コンピュータ装置10の構成部品をキーにして、部品名と部品番号、実際の累積稼働時間と使用状況と作業履歴情報、予め設定された部品寿命(MTBF)(H)と定期交換間隔(M)と製品品質向上を目的とする改善作業により交換する部品情報、を含んでいる。つまり、部品情報抽出処理部65は、保守対象となるコンピュータ装置10を構成する部品毎に、上述したようにユーザ情報管理システム30や部品情報管理システム40等から取得した装置の稼働状況情報や作業状況情報を抽出するデータテーブル作成機能66を有している(部品情報抽出手段)。また、部品情報抽出処理部65は、図10に示すように、上記保守対象となっている部品と同一の部品の交換時情報を、稼働品質管理データベース54から抽出する部品交換情報抽出機能67(部品交換時情報抽出手段)を有している。

【0041】

次に、マイニング処理部68は、上記部品情報抽出処理部65にて抽出した情報に基づいて、マイニング技術を用い、保守対象となっているコンピュータ装置10の各部品毎に、保守タイミングとなる部品保守情報を算出する(部品保守情報算出手段)。具体的には、上述したように、データテーブルに含まれる保守対象となっている部品の現在の状況を表す情報と、同一部品のこれまでの交換時情報と、開発部門などで設定された寿命期間などから、それら項目間の相関関係パターンなどを探し出し、部品が障害を起こさずに稼働する推定寿命時間や、障害傾向を算出する。

【0042】

さらに、マイニング処理部68は、上述したデータテーブルや、ユーザ情報管理システム30から取得した作業履歴情報などから、保守対象となっている部品の現時点における実際の累計稼働時間を算出し、上記算出した推定寿命時間と、実際の累計稼働時間とを比較する。そして、この比較結果に基づいて、部品の交換を行う必要があるか、定期点検を行う必要があるか、定期点検日、部品交換日などの保守日を算出する。例えば、推定寿命期間が累積稼働時間よりも短かった場合には、その部品は交換の必要があると判断する。

【0043】

そして、通知処理部69(部品保守情報算出手段)は、算出結果に応じて、定期点検日や交換対象部品、部品交換日などの保守内容を携帯端末20に送信して保守員に通知する。例えば、定期点検でよいと判断できれば、図12に示すような点検周期を通知する電子メールを送信し、すぐに交換する部品がある場合には、図13に示すように交換部品、改善部品等を通知する電子メールを送信する。

【0044】

[動作の概略]

次に、上記構成の部品管理システムにおける動作の概略を、図14乃至図15を参照して説明する。図14及び図15は、部品管理システムにおけるデータの流れを示す説明図である。

【0045】

まず、あるコンピュータ装置10に対して、保守員が保守対象となっているコンピュータ装置10に対して点検や交換作業などを行った際には、その作業状況、作業内容を表す情報を携帯端末20から入力する。すると、携帯端末20は作業情報をユーザ管理システム30や稼働品質管理システム50に送信する(図14の矢印Y1,Y3)。これにより、ユーザ情報管理システム30には各装置の部品に対する作業履歴情報が蓄積され、また、当該ユーザ情報管理システム30から各部品の作業履歴情報が稼働品質管理システム50に送信され、当該稼働品質管理システム50にも蓄積される(図14の矢印Y2)。同様に、携帯端末20から直接送信された情報も、部品の交換時の状況を表す交換時情報として、稼働品質管理システム50に蓄積される(図14の矢印Y3、部品交換時情報取得工程)。

【0046】

また、保守対象となっているコンピュータ装置10は、定期的に、インターネットやイントラネットなどネットワーク100を介して、ユーザ情報管理システム30にコンピュータ装置10に関する電源投入時間や使用中のログ情報などの稼働状況情報を送信する(図14の矢印Y14)。その後、稼働品質管理システム50は、コンピュータ装置10のシステム稼動品質を保つために行う定期点検と交換部品を特定するため、一定間隔毎にユーザ名とシステム管理コードに関する情報をユーザ情報管理システム30に送信し、また、システム名に関する情報は部品情報管理システム40に送信する。

【0047】

すると、ユーザ情報管理システム30は、ユーザ名とシステム管理コードから前回の定期点検日と交換部品の情報、障害などで交換した部品や製品品質向上を目的とする改善作業で交換した部品などの作業履歴情報と、累積稼働時間と使用状況に関する情報を稼働品質管理システム50に送信する(図14の矢印Y5,Y6)。また、部品情報管理システム40は、システム名から構成部品情報とシステム開発部門にて提示している定期点検の周期と交換部品の情報を稼働品質管理システム50に送信する(図14の矢印Y7,Y8)。これにより、稼働品質管理システム50は、コンピュータ装置10の累積稼働時間と使用状況に関する情報や、構成部品とシステム開発部門にて提示されている定期点検の周期と交換部品の情報、前回の定期点検の実施日と交換した部品と障害などで交換した部品と製品品質向上を目的とする改善作業で交換した部品などの作業履歴情報、を取得する(稼働状況情報取得工程、作業状況情報取得工程)。

【0048】

そして、上述した取得した情報である部品毎の累積稼動時間と使用状況に関する情報と、この部品と同一部品の過去の交換時の情報とを抽出する(部品情報抽出工程、部品交換時情報抽出工程)。そして、これら抽出した情報と、システム開発部門にて予め提示されている定期点検の周期などの情報とに基づいて、マイニング技術を利用して交換部品の推定寿命時間を算出する(図15の矢印Y9、部品保守情報算出工程)。このとき、累計稼働時間と推定寿命時間を比較することにより、コンピュータ装置毎に関する定期点検と交換した方が良い部品情報を出力する。また、出力した定期点検の日数から定期点検を実施した方が良いかの判断を行う。定期点検や部品交換を行う必要がある場合は、定期点検の予定や交換部品の情報を、ネットワークを介して携帯端末20に送信する(図15の矢印Y11)。

【0049】

これにより、情報を受信した携帯端末20を操作する保守員は、定期点検と交換部品を提案し、実行する。そして、実際に定期点検や部品交換と言った作業を行った場合には、作業内容に関する情報を携帯端末20から入力することにより、上記図14に示した矢印Y1,Y2,Y3の場合と同様に、ユーザ情報管理システム30のデータと稼働品質管理システム50にあるデータベースの更新を行う(図15の矢印Y12,Y13,Y14)。これにより、さらに部品の交換時情報が蓄積され、今後のマイニングの精度が高まる。

【0050】

[動作]

次に、部品管理システムのさらに詳細な動作を、図16乃至図17を参照して説明する。図16は、システム全体の動作を示すシーケンス図であり、図17は、稼働品質管理システムの動作を示すフローチャートである。

【0051】

まず、事前に、保守員が、保守対象となっている種々のコンピュータ装置10の部品に対する点検や交換作業などを行った際には、その作業状況、作業内容を表す作業状況情報を携帯端末20から入力する。すると、携帯端末20は作業状況情報をユーザ管理システム30や稼働品質管理システム50に送信する。これにより、ユーザ情報管理システム30には各装置の部品に対する作業履歴情報が蓄積され、また、各部品の作業履歴情報が稼働品質管理システム30に蓄積される。同様に、携帯端末20から直接送信された作業履歴情報も、部品の交換時の状況を表す情報として、稼働品質管理システム50に蓄積される。

【0052】

また、コンピュータ装置10は、ネットワーク100を介して電源投入時間やコンピュータ装置10内に記録しているログ情報などを、ユーザ情報管理システム30に定期的に送信する(ステップA1)。すると、ユーザ情報管理システム30は、ネットワーク100を介して受信したコンピュータ装置10に関する電源投入時間やコンピュータ装置10内に記録しているログ情報などの情報を、ユーザ情報データベース33に保存する。このとき、電源投入している時間を累積稼働時間、コンピュータ装置10内に記録しているログ情報数を使用状況とし、ABCなどの段階に区別して管理する(ステップA2)。

【0053】

また、稼働品質管理システム50は、一定間隔毎にユーザ名とシステム管理コードからコンピュータ装置10に関する累積稼働時間と使用状況と作業履歴情報に関する情報を抽出するため受信したユーザ名とシステム管理コードをネットワーク100を介してユーザ情報管理システム30に送信する(ステップA3)。すると、ユーザ情報管理システム30は、受信したユーザ名とシステム管理コードからユーザ情報データベース33にあるデータベースと比較を行い、一致するコンピュータ装置10に関する情報を抽出する(ステップA4)。そして、ユーザ情報管理システム30は、コンピュータ装置10に関するシステム名とシステム型番から累積稼働時間と使用状況に関する情報をユーザ情報データベース33から抽出し、また、コンピュータ装置10に関する作業履歴情報を作業履歴情報データベース34から抽出する。そして、ネットワーク100を介して稼働品質管理システム50に累積稼働時間と使用状況と作業履歴情報に関する情報を送信する(ステップA5、図17のステップB1,B3)。

【0054】

また、上記工程に前後して、稼働品質管理システム50は、コンピュータ装置10に関する構成部品情報を抽出するためシステム名とシステム型番を、ネットワーク100を介して部品情報管理システム40に送信する(ステップA6)。部品情報管理システム40は、受信したコンピュータ装置10に関するシステム名とシステム型番から構成部品データベース43にあるシステム名とシステム型番との比較を行い、一致したシステム名とシステム型番から構成している部品名や部品番号に関する情報を出力する(ステップA7)。そして、構成部品データベース43から出力した部品名と部品番号から、部品情報データベース44にあるデータベースと比較を行い、一致した部品名と部品番号に関するシステム開発部門にて開発時点で算出された部品寿命(MTBF)(H)や定期交換間隔(M)、製品品質向上を目的とする改善作業により交換する部品情報に関する情報を出力し、稼働品質管理システム50に送信する(ステップA8、図17のステップB2)。

【0055】

その後、稼働品質管理システム50は、コンピュータ装置10に関する交換部品を分析するために必要なデータテーブル55を作成する。データテーブル55は、コンピュータ装置10の構成部品をキーにして、部品名と部品番号、累積稼働時間と使用状況と作業履歴情報、部品寿命(MTBF)(H)と定期交換間隔(M)と製品品質向上を目的とする改善作業により交換する部品情報を記載したものである(ステップA9、図17のステップB4)。また、稼働品質管理システム50は、コンピュータ装置10の構成部品に関する情報から稼働品質管理データベース54に蓄積している同一の部品の全ての交換時における状況を表す交換時情報を出力する(ステップA10、図17のステップB5)。

【0056】

そして、稼働品質管理システム50は、上記情報から、マイニング技術を利用して、コンピュータ装置10に関する交換部品の推定寿命時間を算出する。なお、マイニング技術は、大量に蓄積されているデータを解析し、その中から項目間の相関関係パターンなどを探し出し、必要な情報を出力する技術である。本システムにおけるマイニング技術の利用方法としては、コンピュータ装置10を構成している交換部品が障害を起こさずに稼働する推定寿命時間に関する情報を算出するためのツールであり、システム開発部門にて開発時点で算出された情報や、コンピュータ装置10の実際の累積稼働時間と使用状況、作業日(障害交換や製品品質向上を目的とする改善作業や定期点検)や障害傾向、さらには、同一部品の過去の交換状況をもとに、コンピュータ装置10に使用している交換部品毎の推定寿命時間解析や障害分析を行う(ステップA11、図15の矢印Y8、図17のステップS6、B7)。

【0057】

例えば、部品の累積稼働時間が短く、使用状況が低い場合には、設置環境が悪いと判断し、予め設定されている寿命時間をベースとしつつ、そこから所定の時間を減算して推定寿命時間として算出する。また、同様の稼働時間や使用状況で過去に交換した部品が存在する場合には、その実際の寿命期間を考慮し、所定の時間を増減させて推定寿命時間を算出する。さらには、定期点検などの頻度なども考慮して、所定の時間を増減させて、推定寿命時間を算出する。なお、この算出方法は一例であって、いかなる方法にて推定寿命時間を算出してもよい。また、同種部品の過去の交換例を参照して、保守対象となっている部品の起こりうる障害を判断し、その結果に応じて、交換すべきか否かを判断してもよい。

【0058】

その後、稼働品質管理システム50は、累積稼働時間からコンピュータ装置10に関する1日あたりの稼働時間を算出し、推定寿命時間を1日あたりの稼働時間で割ることにより定期点検日を特定する(ステップA12、図17のステップB10)。そして、稼働品質管理システム50は、算出した定期点検日をネットワーク100を介してユーザ情報管理システム30に送信する(ステップA13、図17のステップB11)。ユーザ情報管理システム30は、ユーザ情報データベース33に算出した定期点検日を記録し終了する(ステップA14)。

【0059】

また、稼働品質管理システム50は、前に行われた定期点検日と障害や製品品質向上を目的とする改善作業により部品交換した日から定期点検を実施しようとしている日までの交換部品毎の累積稼動時間から算出した定期点検予定日と(図17のステップB8,B9)、マイニング技術を利用してコンピュータ装置10で構成している交換部品に関する推定寿命時間から算出した定期点検日との比較を実施する(ステップA15、図17の矢印B12)。つまり、部品の累積稼働時間と、推定寿命時間と、の比較を行う。

【0060】

このとき、定期点検予定日(累積稼働時間)が算出した定期点検日(推定寿命時間)より小さい場合は(ステップA15でYes,図17のステップB13でNo)、定期点検予定日に実施する必要がないと判断し、算出した定期点検情報をネットワーク100を介して携帯端末20に送信し、ステップA16(図17のステップB15)へ進む。そして、稼働品質管理システム50は、算出した定期点検日の情報のみをネットワーク100を介して携帯端末20に送信する(ステップA16、図17のステップB15)。すると、携帯端末20は、稼働品質システム管理システム50からネットワーク100を介して受信した定期点検情報(例えば、図12参照)を表示し、終了する(ステップA15)。これにより、保守員は、定期点検予定を把握する。

【0061】

一方、定期点検予定日が算出した定期点検日より大きい場合は(ステップA15でNo,図17のステップB13でYes)、部品交換を実施する必要があると判断し、ステップA17(図17のステップB14)に進む。そして、稼働品質管理システム50は、算出した定期点検日と交換部品の情報をネットワーク100を介して携帯端末20に送信する(ステップA17、図17のステップB16)。すると、携帯端末20は、稼働品質システム管理システム50からネットワーク100を介して受信した定期点検情報と交換部品の情報(例えば、図13参照)を表示し(ステップA18)、保守員は、定期点検と部品交換作業を実施する(ステップA19)。

【0062】

その後、保守員は、定期点検と部品交換を実施後、携帯端末20からネットワーク100を介して作業内容をユーザ情報管理システム30に送信する(ステップA20、)。ユーザ情報管理システム30は、携帯端末20からネットワーク100を介して受信した作業内容を作業履歴情報データベース34に更新する(ステップA21)。また、ユーザ情報管理システム30は、作業履歴情報データベース34のデータベース更新後に更新データを、ネットワーク100を介して稼働品質管理システム50に送信する(ステップA22)。すると、稼働品質管理システム50は、ユーザ情報管理システム30からネットワーク100を介して受信した部品交換理由と累積稼働時間と使用状況に関するデータを追加し、稼働品質管理データベース54を更新する(ステップA23)。なお、携帯端末20は、直接、稼働品質管理システム50に部品交換理由等を送信し、稼働品質管理データベース54に登録してもよい。

【0063】

これによって、稼働品質特定用データベースの情報追加を行い、情報の蓄積数を増加することにより、コンピュータ装置10に関する交換部品の推定寿命時間の算出精度を向上させていくことができる。

【0064】

以上のように、本実施例によると、保守対象の部品について、当該部品のこれまでの稼働状況や作業状況、及び、他の同一部品の交換状況、さらには、開発部門で予め設定されていた寿命期間に基づいて、部品保守時期を特定する。このように、部品毎に多くの情報に基づいて保守タイミングを算出するため、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる。特に、推定寿命期間や障害傾向などを算出することで、より明確な点検時期や部品交換時期などの保守タイミングを算出することができる。また、交換部品の交換状況を表す情報を蓄積して増やしていくことで、定期点検と交換部品の特定精度の向上を図ることができる。

【0065】

ここで、上記では、稼働品質管理システム50は部品の推定寿命時間を算出する場合を例示したが、これを算出することに限定されず、保守員やユーザに通知すべく部品の保守タイミングを表す情報を算出するよう構成されている。

【0066】

また、上記では、保守対象である部品の稼働時間や使用状況、同一部品の交換理由や交換までの稼働時間等、さらには、予め設定された部品の寿命期間などを参考にして、マイニング技術により推定寿命時間等を算出するよう構成されているが、参照する情報はこれらに限定されない。例えば、予め設定された部品の寿命期間を参照せずに推定寿命時間等を算出してもよく、少なくとも、保守対象となる部品毎の稼働状況及び作業状況、さらには、同一部品の交換状況を表す情報に基づいて、推定寿命時間等を算出するよう構成されている。

【産業上の利用可能性】

【0067】

本発明は、コンピュータ装置などの保守管理を行う業者が、保守対象となる装置の部品管理を行う際に利用することができ、産業上の利用可能性を有する。

【図面の簡単な説明】

【0068】

【図1】部品管理システムの全体構成を示すブロック図である。

【図2】図1に開示したユーザ情報管理システムの構成を示すブロック図である。

【図3】図2に開示したユーザ情報データベースのデータ例である。

【図4】図2に開示した作業履歴情報データベースのデータ例である。

【図5】図1に開示した部品情報管理システムの構成を示すブロック図である。

【図6】図5に開示した構成部品データベースのデータ例である。

【図7】図5に開示した部品情報データベースのデータ例である。

【図8】図1に開示した稼働品質管理システムの構成を示すブロック図である。

【図9】図8に開示した稼働品質管理システムの詳細な構成を示す機能ブロック図である。

【図10】図8に開示した稼働品質管理データベースのデータ例である。

【図11】図8に開示した稼働品質管理システムにて生成されるデータテーブルのデータ例である。

【図12】図8に開示した稼働品質管理システムから携帯端末に送信される定期点検の適正周期結果のデータ例である。

【図13】図8に開示した稼働品質管理システムから携帯端末に送信される交換部品の特定結果のデータ例である。

【図14】部品管理システムのデータの流れを示す説明図である。

【図15】部品管理システムのデータの流れを示す説明図である。

【図16】部品管理システム全体の動作を示すシーケンス図である。

【図17】稼働品質管理システムにおける情報の入出力を示すフローチャートである。

【符号の説明】

【0069】

10 コンピュータ装置

20 携帯端末

30 ユーザ情報管理システム

31 情報送受信部

32 ユーザ情報管理制御部

33 ユーザ情報データベース

34 作業履歴情報データベース

40 部品情報管理システム

41 情報送受信部

42 部品情報管理制御部

43 構成部品データベース

44 部品情報データベース

50 稼働品質管理システム

51 情報送受信部

52 稼働品質管理制御部

53 稼働品質管理プログラム

54 稼働品質管理データベース

55 データテーブル

61 部品情報取得処理部

62 稼働情報取得機能

63 作業情報取得機能

64 部品交換情報取得機能

65 部品情報抽出処理部

66 データテーブル作成機能

67 部品交換情報抽出機能

68 マイニング処理部

69 通知処理部

100 ネットワーク

【技術分野】

【0001】

本発明は、部品管理システムにかかり、特に、コンピュータ装置などの機器を構成する部品の交換や点検時期といった保守タイミングを管理する部品管理システムに関する。

【背景技術】

【0002】

従来より、ユーザや企業などが使用しているコンピュータ装置などの定期点検時において、部品交換や点検周期の特定は、上記コンピュータ装置などのシステム開発部門にて開発時点に算出された障害率や部品寿命(MTBF)などに基づいて行われている。例えば、コンピュータ装置に実装されている部品の実際の稼働時間を、予め設定された部品寿命を表す閾値と比較して、その閾値を超えている場合に部品交換すると判断する、という手法が採られている。

【0003】

ところが、コンピュータ装置などの機器は、利用するユーザ毎に稼動時間や設置環境が異なる。また、障害などで行った復旧作業時の部品交換や製品品質向上を目的とする改善作業で行った部品交換などにおける交換後の稼動時間により、今回の定期点検時に交換した方が良い部品か、次回の定期点検時に交換しても良い部品か、ということを特定できず、点検周期が適正であるか判断できない、という問題が生じていた。つまり、部品交換や点検周期は、システム開発部門にて開発時点で算出した情報を元に提示されているが、実際に使用されているユーザ毎のシステム稼動時間や設置環境などが反映されていない。このため、交換しなくても良い部品まで交換されたり、提示された周期よりも短期間で定期点検を行ったりすることがあった。従って、必ずしも適切なタイミングにて点検や部品交換といった保守が行われておらず、点検や部品交換によって費やされるコストが増加する、という問題が生じていた。

【0004】

そして、上記の問題を解決すべく特許文献1には、部品を搭載するコンピュータなどの機器の使用状況を考慮して、部品の点検や交換時期の特定を行う、というシステムが開示されている。具体的に、このシステムでは、装置毎の設置環境、過去の作業状況、障害傾向に基づいて、マイニング技術を利用して部品交換時期を予測している。

【0005】

【特許文献1】特開2007−109056号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来例では、装置毎の使用状況を考慮した部品点検や部品交換時期を算出する構成となっているため、各装置に実装された個々の部品について適切なタイミングの点検や交換時期を算出することは困難である、という問題があった。つまり、部品が搭載された装置の使用状況を考慮しているものの、そのことが搭載されている部品にとって適切な点検時期や交換時期を算出していることになっているかどうかは明らかではない。従って、依然として、点検や部品交換によって費やされるコストが増加する、という問題が生じうる。

【0007】

このため、本発明では、上記不都合を改善し、特に、部品毎に適切な保守タイミングを算出することができ、装置の信頼性の向上をはかりつつ、点検や部品コストの軽減を図ることができる部品管理システムを提供することをその目的とする。

【課題を解決するための手段】

【0008】

そこで、本発明の部品管理システムは、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、という構成を採っている。

【発明の効果】

【0009】

本発明は、以上のように構成されているため、部品毎に稼働情報や交換時の状況など、多くの情報に基づいて保守タイミングを算出することができる。従って、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる、という従来にない優れた効果を有する。

【発明を実施するための最良の形態】

【0010】

本発明は、コンピュータ機器など複数の部品を搭載して構成される「装置」の保守業務を実施している会社における保守支援を行うためのシステム、方法、プログラムに関するものである。

【0011】

そこで、本発明の一形態である部品管理システムは、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、という構成を採っている。

【0012】

そして、本発明では、上記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0013】

上記発明によると、まず、部品管理システムでは、装置の稼働状況を表す稼働状況情報と、保守などの作業状況を表す作業状況情報とを、装置から取得する。また、装置を構成する部品の交換が生じると、その交換時の状況を表す交換時情報を取得して蓄積する。その後、保守対象の装置の部品について保守タイミングを算出する際には、上述したように取得した稼働状況情報と作業状況情報とを部品毎に抽出し、また、この部品と同一の部品について蓄積している交換時情報を抽出する。そして、保守対象の部品について、当該部品のこれまでの稼働状況や作業状況、及び、他の同一部品の交換状況に基づいて、部品保守時期を特定する。このように、部品毎に多くの情報に基づいて保守タイミングを算出するため、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる。特に、推定寿命期間や障害傾向などを算出することで、より明確な点検時期や部品交換時期などの保守タイミングを算出することができる。

【0014】

また、本発明では、上記稼働状況情報取得手段は、装置の電源投入時間に基づく稼働時間情報と、装置の作動時に生成されるログ情報に基づく使用状況情報と、を稼働状況情報として取得する、という構成を採る。また、本発明では、上記部品交換時情報取得手段は、交換された部品の、交換理由を表す交換理由情報と、稼働時間を表す稼働時間情報と、使用状況を表す使用状況情報と、を交換時情報として取得して蓄積する、という構成を採る。

【0015】

これにより、保守対象となる装置つまり部品の稼働時間と使用状況、さらには、他の同一部品の交換理由、稼働時間、使用状況をも利用して、保守タイミングを算出する。従って、より多くの情報を参照して算出することができ、より適正なタイミングを特定することができる。

【0016】

また、本発明では、さらに、部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段を備え、上記部品保守情報算出手段は、部品寿命情報に基づいて部品保守情報を算出する、という構成を採る。これにより、予め開発部門などで設定された寿命期間をも参考にして、保守タイミングを算出する。かかる場合には、より多くの情報を参照して算出することができ、より適正なタイミングを特定することができる。

【0017】

また、本発明では、上記部品保守情報算出手段は、保守対象となる部品の推定寿命期間を算出すると共に、この推定寿命期間と、当該部品の実際の稼働時間とに基づいて保守日を算出する、という構成を採る。さらに、上記部品保守情報算出手段は、保守対象となる部品の実際の稼働時間と、算出した推定寿命期間とを比較して、当該推定寿命期間が短い場合に部品交換時期であることを外部に通知するよう出力する、という構成を採る。

【0018】

これにより、算出した推定寿命期間と稼働時間とを比較して、推定寿命時間が既に稼働時間を超過していれば、部品交換時期であることを通知する。従って、オペレータは、部品交換等の迅速な対応を採ることができる。

【0019】

また、本発明の他の形態であるプログラムは、コンピュータに、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出手段と、を実現させる、という構成を採っている。そして、本発明では、上記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0020】

さらに、本発明の他の形態は、コンピュータにて保守対象である装置を構成する部品を管理する方法であって、装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得工程と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得工程と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得工程と、任意の順序で実行し、保守対象となる装置を構成する部品毎に当該装置の稼働状況情報及び作業状況情報を抽出する部品情報抽出工程と、これに前後して、保守対象となる装置を構成する部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出工程と、を有すると共に、これら抽出した情報に基づいて保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出工程と、を有する、という構成を採る。そして、本発明では、上記部品保守情報算出工程は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、という構成を採る。

【0021】

上記構成のプログラム、方法の発明であっても、上記部品管理システムと同様に作用するため、上述した本発明の目的を達成することができる。

【実施例1】

【0022】

本発明の第1の実施例を、図1乃至図17を参照して説明する。図1乃至図12は、システム構成を示す図であり、図13乃至図17は、システムの動作を示す図である。

【0023】

[構成]

本発明である部品管理システムの全体構成を、図1を参照して説明する。まず、本実施例において、部品の点検や交換が行われる機器は、所定のユーザが所有し使用するコンピュータ装置10である。そして、部品管理システムは、コンピュータ装置10の点検を行う保守員(図示せず)が操作する携帯端末20と、ユーザ情報管理システム30と、部品情報管理システム40と、稼働品質管理システム50と、を備えている。そして、上記携帯端末20とユーザ情報管理システム30と部品情報管理システム40と稼働品質管理システム50とは、インターネットやイントラネットなどネットワーク100を介して相互に接続している。なお、本実施例では、部品管理システムが複数台のサーバコンピュータ(システム)にて構成されているが、例示した台数のサーバコンピュータにて構成されていることに限定されず、例えば、1台のサーバコンピュータにて構成されていてもよい。以下、各構成について詳述する。

【0024】

<コンピュータ装置>

コンピュータ装置10は、ユーザに納入され、当該ユーザが通常業務の処理をするために使用している情報処理端末である。そして、業者等の保守員による保守作業対象となっており、当該保守員による点検や部品交換の対象となる機器である。但し、本発明において部品が管理される機器は、コンピュータ装置10であることに限定されない。

【0025】

また、コンピュータ装置10は、自装置の稼働状況を表す情報、つまり、稼働時間となる電源投入時間や、使用状況を表す作動時に生成されるログ情報を、ユーザ情報管理システム30に定期的に送信する機能を有する。

【0026】

<携帯端末>

携帯端末20は、保守作業を実施する保守員(図示せず)が保有するネットワーク100を介して通信可能な携帯電話やノートパソコンなどの情報処理端末である。そして、この携帯端末20は、後述するように、稼働品質管理システム50から送信された保守情報を受信して、その内容を表示する。例えば、定期点検や交換が必要であると判断されたコンピュータ装置10のユーザ名、システム管理コード、定期点検予定、交換部品、といった情報を表示する。また、携帯端末20は、保守員にて定期点検や部品交換の終了後に入力される作業内容を受け付けて、ネットワーク100を介してユーザ情報管理システム30と稼働品質管理システム50に送信する機能を有する。

【0027】

<ユーザ情報管理システム>

ユーザ情報管理システム30は、インターネットやイントラネットなどネットワーク100に接続しているほかに、コンピュータ装置10を設置しているユーザに関する情報を管理するための内蔵ディスク(HDD)を備えている情報処理端末である。そして、コンピュータ装置10に関する電源投入時間や使用中のログ情報などの情報管理、稼働品質管理システム50から受信したコンピュータ装置10に関するユーザ名とシステム管理コードから、コンピュータ装置10の累積稼働時間と使用状況の抽出、障害などで交換した部品情報や製品品質向上を目的とする改善作業や定期交換を行った日やその時に交換した部品などの作業履歴情報を管理している。具体的な構成としては、図2に示すように、情報送受信部31と、ユーザ情報管理制御部32と、ユーザ情報データベース33と、作業履歴情報データベース34と、を備えている。

【0028】

情報送受信部31は、インターネットやイントラネットなどネットワーク100に接続されている部分である。また、ユーザ情報管理制御部32は、所定のプログラムが組み込まれることにより、ユーザ情報管理システム30の動作を制御するよう作動する。

【0029】

そして、上記情報送受信部31は、コンピュータ装置10から、その電源投入時間や作動中であることを表すログ情報といった当該コンピュータ装置10の稼働状況を表す稼働状況情報を受信して、ユーザ情報管理制御部32の指令により、ユーザ情報データベース33に蓄積する(稼働状況情報取得手段)。このため、ユーザ情報データベース33は、図3に示すように、ユーザ名とシステム管理コードとシステム名とシステム型番と累計稼働時間と使用状況を記憶して管理している。ここで、「稼働時間」は、コンピュータ装置10の電源投入時間の累積によって算出された累積稼働時間であり、また、「使用状況」は、コンピュータ装置10から送信されたログ情報の数の多さに応じて判断した使用状況を表す情報であり、例えば、A,B,Cといった3段階に分けて登録している。

【0030】

また、情報送受信部31は、上記保守員が操作する携帯端末20から送信されたコンピュータ装置10に対する保守作業内容を表す作業状況情報を受け付けて、ユーザ情報管理制御部32の指令により、作業履歴情報データベース34に蓄積する(作業状況情報取得手段)。ここで、作業履歴情報データベース34は、過去の障害情報や製品品質向上を目的とする改善作業や定期点検日やその時に交換した部品などを管理しており、図4に示すように、保守員が携帯端末20から入力したユーザ名、システム管理コード、作業日、作業内容、交換部品などの情報をもとに構築したデータベースとなっている。従って、この作業履歴情報データベース34は、部品の交換時の状況を表す交換時情報を蓄積する部品交換時情報取得手段としても機能している。

【0031】

なお、この作業履歴情報データベース34に部品を交換したときの状況を表す情報が蓄積されると、全ての装置10の部品に関する情報を、情報送受信部31から稼働品質管理システム50に送信する。つまり、後述するように、あらゆる部品の交換時の状況を表す情報が、稼働品質管理システム50の稼働品質管理データベース54に蓄積されることとなる。

【0032】

また、情報送受信部31は、稼働品質管理システム50からコンピュータ装置10に関するユーザ名とシステム管理コードを受信し、ユーザ情報管理制御部32の指令により、受信したユーザ名及びコードに該当するコンピュータ装置10の累積稼働時間や使用状況を表す稼働状況情報を、ユーザ情報データベース33から抽出して稼働品質管理システム50に返送する。同時に、コンピュータ10の作業状況情報を、作業履歴情報データベース34から抽出して、稼働品質管理システム50に返送する。

【0033】

<部品情報管理システム>

部品情報管理システム40は、インターネットやイントラネットなどネットワーク100に接続されているほかに、コンピュータ装置10の部品に関する情報を管理するための内蔵ディスク(HDD)を備えている情報処理端末である。この部品情報管理システム40は、主に、システム開発部門にて開発時点で算出されたコンピュータ装置10を構成している部品に関する障害率や部品寿命(MTBF)や交換周期と、定期点検や障害情報や製品品質向上を目的とする改善作業による交換部品に関する情報、を管理している。そして、図5のブロック図に示すように、情報送受信部41と部品情報管理制御部42と構成部品データベース43と部品情報データベース44とを備えている。

【0034】

そして、構成部品データベース43は、システム名とシステム型番からコンピュータ装置10の構成部品の情報を管理するデータベースである。本データベースの一例を図6に示すが、この図に示すように、システム開発部門が作成したシステム名、システム型番、部品名、部品番号が関連付けされた情報を記憶している。また、部品情報データベース44は、部品名、部品番号、部品寿命、故障率、製品品質向上を目的とする改善作業により交換する部品の情報や交換周期などの情報を管理する。本データベースの一例を図7に示すが、この図に示すように、システム開発部門にてシステム開発時に算出した部品寿命(H)、定期交換間隔(M)を記憶している。つまり、部品情報データベース43は、部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段として機能している。

【0035】

また、情報送受信部41は、ネットワーク100に接続しており、稼働品質管理システム50と情報の送受信を行う。そして、部品情報管理制御部42は、部品情報管理システム40の動作を制御する。具体的には、情報送受信部41は、稼働品質管理システム50からシステム名とシステム型番に関する情報の受信し、部品情報管理制御部42からの指令により、受信したシステム名、システム型番に該当するシステムを構成する部品情報を、各データベース43,44から抽出して、稼働品質管理システム50に返送する。つまり、システムの構成部品や各部品の予め設定された寿命期間などの情報を、稼働品質管理システムに送信する。

【0036】

<稼働品質管理システム>

稼働品質管理システム50は、ネットワーク100に接続されているほかに、マイニング用プログラムを管理するための内蔵ディスク(HDD)を備えている情報処理端末である。その構成を図8に示す。この図に示すように、稼働品質管理システム50は、情報送受信部51と、交換部品管理制御部52と、稼働品質管理プログラム53と、稼働品質管理データベース54と、を備えている。そして、情報送受信部51は、ネットワーク100に接続しており、ユーザ情報管理システム30、部品情報管理システム40、携帯端末20等と相互に情報の送受信を行う。また、稼働品質管理制御部52は、稼働品質管理システム50の動作を制御する制御装置であり、稼働品質管理プログラム53を組み込むことで、後述するようにマイニング処理を実行するよう機能する。具体的には、図9に示すように、稼働品質管理システム50内に、部品情報取得処理部61と、部品情報抽出処理部65と、マイニング処理部68と、通知処理部69と、を構築する。これらの機能について、さらに詳述する。

【0037】

部品情報取得処理部61は、稼働品質管理データベース54内の情報に基づいて、一定間隔毎に所定のコンピュータ装置10のユーザ名とシステム管理コードをユーザ情報管理システム30に送信し、このユーザ名及びコードから特定されるコンピュータ装置10に関する累積稼働時間と使用状況と作業履歴情報とを、ユーザ情報管理システム30から取得する。つまり、この部品情報取得処理部61は、上述したユーザ情報管理システム30を介して、保守対象となるコンピュータ装置10の稼働状況を表す稼働状況情報を取得する稼働情報取得機能62(稼働状況情報取得手段)と、コンピュータ装置10に対する作業状況を表す作業状況情報を取得する作業情報取得機能63(作業状況情報取得手段)と、を有する。

【0038】

また、部品情報取得処理部61は、ユーザ情報管理システム30や携帯端末20から送信される部品の交換時の状況を表す交換時情報を取得して、稼働品質管理データベース54に蓄積する部品交換情報取得機能64(部品交換時情報取得手段)を有する。ここで、稼働品質管理データベース54の一例を、図10に示す。この図に示すように、稼働品質管理データベース54は、保守対象となっている全てのコンピュータ装置の全ての部品の交換時情報を蓄積している。具体的には、まず、交換された部品の交換理由、つまり、障害による交換、改善作業による交換、定期点検時の交換、のいずれかであることを表す交換理由情報を記憶している。また、交換されるまでの部品の稼働時間を表す稼働時間情報を記憶されている。さらに、上述したように、コンピュータ装置10から取得したログ情報などから判断できる部品の使用状況を表す使用状況情報(例えば、3段階(A,B,C))を記憶している。なお、図10では、1種類の部品「印字ローラ」に関する交換時情報しか示していないが、他の種類の部品に関する交換時情報も記憶されている。

【0039】

さらに、部品情報取得処理部61は、コンピュータ装置10に関する構成部品情報を抽出するため、システム名とシステム型番をネットワーク100を介して部品情報管理システム40に送信し、これに応じて、部品情報管理システム40から、該当するコンピュータ装置10を構成している部品名や部品番号に関する情報、具体的には、当該部品のシステム開発部門にて開発時点で算出された部品寿命(MTBF)(H)や定期交換間隔(M)、製品品質向上を目的とする改善作業により交換する部品情報に関する情報を取得する。

【0040】

次に、部品情報抽出処理部65は、コンピュータ装置10に関する交換部品を分析するために必要なデータテーブルを作成する。このデータテーブルの一例を図11に示す。この図に示すように、データテーブルは、コンピュータ装置10の構成部品をキーにして、部品名と部品番号、実際の累積稼働時間と使用状況と作業履歴情報、予め設定された部品寿命(MTBF)(H)と定期交換間隔(M)と製品品質向上を目的とする改善作業により交換する部品情報、を含んでいる。つまり、部品情報抽出処理部65は、保守対象となるコンピュータ装置10を構成する部品毎に、上述したようにユーザ情報管理システム30や部品情報管理システム40等から取得した装置の稼働状況情報や作業状況情報を抽出するデータテーブル作成機能66を有している(部品情報抽出手段)。また、部品情報抽出処理部65は、図10に示すように、上記保守対象となっている部品と同一の部品の交換時情報を、稼働品質管理データベース54から抽出する部品交換情報抽出機能67(部品交換時情報抽出手段)を有している。

【0041】

次に、マイニング処理部68は、上記部品情報抽出処理部65にて抽出した情報に基づいて、マイニング技術を用い、保守対象となっているコンピュータ装置10の各部品毎に、保守タイミングとなる部品保守情報を算出する(部品保守情報算出手段)。具体的には、上述したように、データテーブルに含まれる保守対象となっている部品の現在の状況を表す情報と、同一部品のこれまでの交換時情報と、開発部門などで設定された寿命期間などから、それら項目間の相関関係パターンなどを探し出し、部品が障害を起こさずに稼働する推定寿命時間や、障害傾向を算出する。

【0042】

さらに、マイニング処理部68は、上述したデータテーブルや、ユーザ情報管理システム30から取得した作業履歴情報などから、保守対象となっている部品の現時点における実際の累計稼働時間を算出し、上記算出した推定寿命時間と、実際の累計稼働時間とを比較する。そして、この比較結果に基づいて、部品の交換を行う必要があるか、定期点検を行う必要があるか、定期点検日、部品交換日などの保守日を算出する。例えば、推定寿命期間が累積稼働時間よりも短かった場合には、その部品は交換の必要があると判断する。

【0043】

そして、通知処理部69(部品保守情報算出手段)は、算出結果に応じて、定期点検日や交換対象部品、部品交換日などの保守内容を携帯端末20に送信して保守員に通知する。例えば、定期点検でよいと判断できれば、図12に示すような点検周期を通知する電子メールを送信し、すぐに交換する部品がある場合には、図13に示すように交換部品、改善部品等を通知する電子メールを送信する。

【0044】

[動作の概略]

次に、上記構成の部品管理システムにおける動作の概略を、図14乃至図15を参照して説明する。図14及び図15は、部品管理システムにおけるデータの流れを示す説明図である。

【0045】

まず、あるコンピュータ装置10に対して、保守員が保守対象となっているコンピュータ装置10に対して点検や交換作業などを行った際には、その作業状況、作業内容を表す情報を携帯端末20から入力する。すると、携帯端末20は作業情報をユーザ管理システム30や稼働品質管理システム50に送信する(図14の矢印Y1,Y3)。これにより、ユーザ情報管理システム30には各装置の部品に対する作業履歴情報が蓄積され、また、当該ユーザ情報管理システム30から各部品の作業履歴情報が稼働品質管理システム50に送信され、当該稼働品質管理システム50にも蓄積される(図14の矢印Y2)。同様に、携帯端末20から直接送信された情報も、部品の交換時の状況を表す交換時情報として、稼働品質管理システム50に蓄積される(図14の矢印Y3、部品交換時情報取得工程)。

【0046】

また、保守対象となっているコンピュータ装置10は、定期的に、インターネットやイントラネットなどネットワーク100を介して、ユーザ情報管理システム30にコンピュータ装置10に関する電源投入時間や使用中のログ情報などの稼働状況情報を送信する(図14の矢印Y14)。その後、稼働品質管理システム50は、コンピュータ装置10のシステム稼動品質を保つために行う定期点検と交換部品を特定するため、一定間隔毎にユーザ名とシステム管理コードに関する情報をユーザ情報管理システム30に送信し、また、システム名に関する情報は部品情報管理システム40に送信する。

【0047】

すると、ユーザ情報管理システム30は、ユーザ名とシステム管理コードから前回の定期点検日と交換部品の情報、障害などで交換した部品や製品品質向上を目的とする改善作業で交換した部品などの作業履歴情報と、累積稼働時間と使用状況に関する情報を稼働品質管理システム50に送信する(図14の矢印Y5,Y6)。また、部品情報管理システム40は、システム名から構成部品情報とシステム開発部門にて提示している定期点検の周期と交換部品の情報を稼働品質管理システム50に送信する(図14の矢印Y7,Y8)。これにより、稼働品質管理システム50は、コンピュータ装置10の累積稼働時間と使用状況に関する情報や、構成部品とシステム開発部門にて提示されている定期点検の周期と交換部品の情報、前回の定期点検の実施日と交換した部品と障害などで交換した部品と製品品質向上を目的とする改善作業で交換した部品などの作業履歴情報、を取得する(稼働状況情報取得工程、作業状況情報取得工程)。

【0048】

そして、上述した取得した情報である部品毎の累積稼動時間と使用状況に関する情報と、この部品と同一部品の過去の交換時の情報とを抽出する(部品情報抽出工程、部品交換時情報抽出工程)。そして、これら抽出した情報と、システム開発部門にて予め提示されている定期点検の周期などの情報とに基づいて、マイニング技術を利用して交換部品の推定寿命時間を算出する(図15の矢印Y9、部品保守情報算出工程)。このとき、累計稼働時間と推定寿命時間を比較することにより、コンピュータ装置毎に関する定期点検と交換した方が良い部品情報を出力する。また、出力した定期点検の日数から定期点検を実施した方が良いかの判断を行う。定期点検や部品交換を行う必要がある場合は、定期点検の予定や交換部品の情報を、ネットワークを介して携帯端末20に送信する(図15の矢印Y11)。

【0049】

これにより、情報を受信した携帯端末20を操作する保守員は、定期点検と交換部品を提案し、実行する。そして、実際に定期点検や部品交換と言った作業を行った場合には、作業内容に関する情報を携帯端末20から入力することにより、上記図14に示した矢印Y1,Y2,Y3の場合と同様に、ユーザ情報管理システム30のデータと稼働品質管理システム50にあるデータベースの更新を行う(図15の矢印Y12,Y13,Y14)。これにより、さらに部品の交換時情報が蓄積され、今後のマイニングの精度が高まる。

【0050】

[動作]

次に、部品管理システムのさらに詳細な動作を、図16乃至図17を参照して説明する。図16は、システム全体の動作を示すシーケンス図であり、図17は、稼働品質管理システムの動作を示すフローチャートである。

【0051】

まず、事前に、保守員が、保守対象となっている種々のコンピュータ装置10の部品に対する点検や交換作業などを行った際には、その作業状況、作業内容を表す作業状況情報を携帯端末20から入力する。すると、携帯端末20は作業状況情報をユーザ管理システム30や稼働品質管理システム50に送信する。これにより、ユーザ情報管理システム30には各装置の部品に対する作業履歴情報が蓄積され、また、各部品の作業履歴情報が稼働品質管理システム30に蓄積される。同様に、携帯端末20から直接送信された作業履歴情報も、部品の交換時の状況を表す情報として、稼働品質管理システム50に蓄積される。

【0052】

また、コンピュータ装置10は、ネットワーク100を介して電源投入時間やコンピュータ装置10内に記録しているログ情報などを、ユーザ情報管理システム30に定期的に送信する(ステップA1)。すると、ユーザ情報管理システム30は、ネットワーク100を介して受信したコンピュータ装置10に関する電源投入時間やコンピュータ装置10内に記録しているログ情報などの情報を、ユーザ情報データベース33に保存する。このとき、電源投入している時間を累積稼働時間、コンピュータ装置10内に記録しているログ情報数を使用状況とし、ABCなどの段階に区別して管理する(ステップA2)。

【0053】

また、稼働品質管理システム50は、一定間隔毎にユーザ名とシステム管理コードからコンピュータ装置10に関する累積稼働時間と使用状況と作業履歴情報に関する情報を抽出するため受信したユーザ名とシステム管理コードをネットワーク100を介してユーザ情報管理システム30に送信する(ステップA3)。すると、ユーザ情報管理システム30は、受信したユーザ名とシステム管理コードからユーザ情報データベース33にあるデータベースと比較を行い、一致するコンピュータ装置10に関する情報を抽出する(ステップA4)。そして、ユーザ情報管理システム30は、コンピュータ装置10に関するシステム名とシステム型番から累積稼働時間と使用状況に関する情報をユーザ情報データベース33から抽出し、また、コンピュータ装置10に関する作業履歴情報を作業履歴情報データベース34から抽出する。そして、ネットワーク100を介して稼働品質管理システム50に累積稼働時間と使用状況と作業履歴情報に関する情報を送信する(ステップA5、図17のステップB1,B3)。

【0054】

また、上記工程に前後して、稼働品質管理システム50は、コンピュータ装置10に関する構成部品情報を抽出するためシステム名とシステム型番を、ネットワーク100を介して部品情報管理システム40に送信する(ステップA6)。部品情報管理システム40は、受信したコンピュータ装置10に関するシステム名とシステム型番から構成部品データベース43にあるシステム名とシステム型番との比較を行い、一致したシステム名とシステム型番から構成している部品名や部品番号に関する情報を出力する(ステップA7)。そして、構成部品データベース43から出力した部品名と部品番号から、部品情報データベース44にあるデータベースと比較を行い、一致した部品名と部品番号に関するシステム開発部門にて開発時点で算出された部品寿命(MTBF)(H)や定期交換間隔(M)、製品品質向上を目的とする改善作業により交換する部品情報に関する情報を出力し、稼働品質管理システム50に送信する(ステップA8、図17のステップB2)。

【0055】

その後、稼働品質管理システム50は、コンピュータ装置10に関する交換部品を分析するために必要なデータテーブル55を作成する。データテーブル55は、コンピュータ装置10の構成部品をキーにして、部品名と部品番号、累積稼働時間と使用状況と作業履歴情報、部品寿命(MTBF)(H)と定期交換間隔(M)と製品品質向上を目的とする改善作業により交換する部品情報を記載したものである(ステップA9、図17のステップB4)。また、稼働品質管理システム50は、コンピュータ装置10の構成部品に関する情報から稼働品質管理データベース54に蓄積している同一の部品の全ての交換時における状況を表す交換時情報を出力する(ステップA10、図17のステップB5)。

【0056】

そして、稼働品質管理システム50は、上記情報から、マイニング技術を利用して、コンピュータ装置10に関する交換部品の推定寿命時間を算出する。なお、マイニング技術は、大量に蓄積されているデータを解析し、その中から項目間の相関関係パターンなどを探し出し、必要な情報を出力する技術である。本システムにおけるマイニング技術の利用方法としては、コンピュータ装置10を構成している交換部品が障害を起こさずに稼働する推定寿命時間に関する情報を算出するためのツールであり、システム開発部門にて開発時点で算出された情報や、コンピュータ装置10の実際の累積稼働時間と使用状況、作業日(障害交換や製品品質向上を目的とする改善作業や定期点検)や障害傾向、さらには、同一部品の過去の交換状況をもとに、コンピュータ装置10に使用している交換部品毎の推定寿命時間解析や障害分析を行う(ステップA11、図15の矢印Y8、図17のステップS6、B7)。

【0057】

例えば、部品の累積稼働時間が短く、使用状況が低い場合には、設置環境が悪いと判断し、予め設定されている寿命時間をベースとしつつ、そこから所定の時間を減算して推定寿命時間として算出する。また、同様の稼働時間や使用状況で過去に交換した部品が存在する場合には、その実際の寿命期間を考慮し、所定の時間を増減させて推定寿命時間を算出する。さらには、定期点検などの頻度なども考慮して、所定の時間を増減させて、推定寿命時間を算出する。なお、この算出方法は一例であって、いかなる方法にて推定寿命時間を算出してもよい。また、同種部品の過去の交換例を参照して、保守対象となっている部品の起こりうる障害を判断し、その結果に応じて、交換すべきか否かを判断してもよい。

【0058】

その後、稼働品質管理システム50は、累積稼働時間からコンピュータ装置10に関する1日あたりの稼働時間を算出し、推定寿命時間を1日あたりの稼働時間で割ることにより定期点検日を特定する(ステップA12、図17のステップB10)。そして、稼働品質管理システム50は、算出した定期点検日をネットワーク100を介してユーザ情報管理システム30に送信する(ステップA13、図17のステップB11)。ユーザ情報管理システム30は、ユーザ情報データベース33に算出した定期点検日を記録し終了する(ステップA14)。

【0059】

また、稼働品質管理システム50は、前に行われた定期点検日と障害や製品品質向上を目的とする改善作業により部品交換した日から定期点検を実施しようとしている日までの交換部品毎の累積稼動時間から算出した定期点検予定日と(図17のステップB8,B9)、マイニング技術を利用してコンピュータ装置10で構成している交換部品に関する推定寿命時間から算出した定期点検日との比較を実施する(ステップA15、図17の矢印B12)。つまり、部品の累積稼働時間と、推定寿命時間と、の比較を行う。

【0060】

このとき、定期点検予定日(累積稼働時間)が算出した定期点検日(推定寿命時間)より小さい場合は(ステップA15でYes,図17のステップB13でNo)、定期点検予定日に実施する必要がないと判断し、算出した定期点検情報をネットワーク100を介して携帯端末20に送信し、ステップA16(図17のステップB15)へ進む。そして、稼働品質管理システム50は、算出した定期点検日の情報のみをネットワーク100を介して携帯端末20に送信する(ステップA16、図17のステップB15)。すると、携帯端末20は、稼働品質システム管理システム50からネットワーク100を介して受信した定期点検情報(例えば、図12参照)を表示し、終了する(ステップA15)。これにより、保守員は、定期点検予定を把握する。

【0061】

一方、定期点検予定日が算出した定期点検日より大きい場合は(ステップA15でNo,図17のステップB13でYes)、部品交換を実施する必要があると判断し、ステップA17(図17のステップB14)に進む。そして、稼働品質管理システム50は、算出した定期点検日と交換部品の情報をネットワーク100を介して携帯端末20に送信する(ステップA17、図17のステップB16)。すると、携帯端末20は、稼働品質システム管理システム50からネットワーク100を介して受信した定期点検情報と交換部品の情報(例えば、図13参照)を表示し(ステップA18)、保守員は、定期点検と部品交換作業を実施する(ステップA19)。

【0062】

その後、保守員は、定期点検と部品交換を実施後、携帯端末20からネットワーク100を介して作業内容をユーザ情報管理システム30に送信する(ステップA20、)。ユーザ情報管理システム30は、携帯端末20からネットワーク100を介して受信した作業内容を作業履歴情報データベース34に更新する(ステップA21)。また、ユーザ情報管理システム30は、作業履歴情報データベース34のデータベース更新後に更新データを、ネットワーク100を介して稼働品質管理システム50に送信する(ステップA22)。すると、稼働品質管理システム50は、ユーザ情報管理システム30からネットワーク100を介して受信した部品交換理由と累積稼働時間と使用状況に関するデータを追加し、稼働品質管理データベース54を更新する(ステップA23)。なお、携帯端末20は、直接、稼働品質管理システム50に部品交換理由等を送信し、稼働品質管理データベース54に登録してもよい。

【0063】

これによって、稼働品質特定用データベースの情報追加を行い、情報の蓄積数を増加することにより、コンピュータ装置10に関する交換部品の推定寿命時間の算出精度を向上させていくことができる。

【0064】

以上のように、本実施例によると、保守対象の部品について、当該部品のこれまでの稼働状況や作業状況、及び、他の同一部品の交換状況、さらには、開発部門で予め設定されていた寿命期間に基づいて、部品保守時期を特定する。このように、部品毎に多くの情報に基づいて保守タイミングを算出するため、部品毎の状況を考慮してより適切な保守時期を算出することができる。その結果、無駄な点検や部品交換を抑制でき、装置の信頼性の向上、及び、部品コストの削減を図ることができる。特に、推定寿命期間や障害傾向などを算出することで、より明確な点検時期や部品交換時期などの保守タイミングを算出することができる。また、交換部品の交換状況を表す情報を蓄積して増やしていくことで、定期点検と交換部品の特定精度の向上を図ることができる。

【0065】

ここで、上記では、稼働品質管理システム50は部品の推定寿命時間を算出する場合を例示したが、これを算出することに限定されず、保守員やユーザに通知すべく部品の保守タイミングを表す情報を算出するよう構成されている。

【0066】

また、上記では、保守対象である部品の稼働時間や使用状況、同一部品の交換理由や交換までの稼働時間等、さらには、予め設定された部品の寿命期間などを参考にして、マイニング技術により推定寿命時間等を算出するよう構成されているが、参照する情報はこれらに限定されない。例えば、予め設定された部品の寿命期間を参照せずに推定寿命時間等を算出してもよく、少なくとも、保守対象となる部品毎の稼働状況及び作業状況、さらには、同一部品の交換状況を表す情報に基づいて、推定寿命時間等を算出するよう構成されている。

【産業上の利用可能性】

【0067】

本発明は、コンピュータ装置などの保守管理を行う業者が、保守対象となる装置の部品管理を行う際に利用することができ、産業上の利用可能性を有する。

【図面の簡単な説明】

【0068】

【図1】部品管理システムの全体構成を示すブロック図である。

【図2】図1に開示したユーザ情報管理システムの構成を示すブロック図である。

【図3】図2に開示したユーザ情報データベースのデータ例である。

【図4】図2に開示した作業履歴情報データベースのデータ例である。

【図5】図1に開示した部品情報管理システムの構成を示すブロック図である。

【図6】図5に開示した構成部品データベースのデータ例である。

【図7】図5に開示した部品情報データベースのデータ例である。

【図8】図1に開示した稼働品質管理システムの構成を示すブロック図である。

【図9】図8に開示した稼働品質管理システムの詳細な構成を示す機能ブロック図である。

【図10】図8に開示した稼働品質管理データベースのデータ例である。

【図11】図8に開示した稼働品質管理システムにて生成されるデータテーブルのデータ例である。

【図12】図8に開示した稼働品質管理システムから携帯端末に送信される定期点検の適正周期結果のデータ例である。

【図13】図8に開示した稼働品質管理システムから携帯端末に送信される交換部品の特定結果のデータ例である。

【図14】部品管理システムのデータの流れを示す説明図である。

【図15】部品管理システムのデータの流れを示す説明図である。

【図16】部品管理システム全体の動作を示すシーケンス図である。

【図17】稼働品質管理システムにおける情報の入出力を示すフローチャートである。

【符号の説明】

【0069】

10 コンピュータ装置

20 携帯端末

30 ユーザ情報管理システム

31 情報送受信部

32 ユーザ情報管理制御部

33 ユーザ情報データベース

34 作業履歴情報データベース

40 部品情報管理システム

41 情報送受信部

42 部品情報管理制御部

43 構成部品データベース

44 部品情報データベース

50 稼働品質管理システム

51 情報送受信部

52 稼働品質管理制御部

53 稼働品質管理プログラム

54 稼働品質管理データベース

55 データテーブル

61 部品情報取得処理部

62 稼働情報取得機能

63 作業情報取得機能

64 部品交換情報取得機能

65 部品情報抽出処理部

66 データテーブル作成機能

67 部品交換情報抽出機能

68 マイニング処理部

69 通知処理部

100 ネットワーク

【特許請求の範囲】

【請求項1】

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、

保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、

ことを特徴とする部品管理システム。

【請求項2】

前記部品保守情報算出手段は、部品の推定寿命期間を算出して前記部品保守情報を算出する、

ことを特徴する請求項1記載の部品管理システム。

【請求項3】

前記稼働状況情報取得手段は、前記装置の電源投入時間に基づく稼働時間情報と、前記装置の作動時に生成されるログ情報に基づく使用状況情報と、を前記稼働状況情報として取得する、

ことを特徴とする請求項1又は2記載の部品管理システム。

【請求項4】

前記部品交換時情報取得手段は、交換された部品の、交換理由を表す交換理由情報と、稼働時間を表す稼働時間情報と、使用状況を表す使用状況情報と、を前記交換時情報として取得して蓄積する、

ことを特徴とする請求項1,2又は3記載の部品管理システム。

【請求項5】

部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段を備え、

前記部品保守情報算出手段は、前記部品寿命情報に基づいて前記部品保守情報を算出する、

ことを特徴とする請求項1,2,3又は4記載の部品管理システム。

【請求項6】

前記部品保守情報算出手段は、保守対象となる部品の推定寿命期間を算出すると共に、この推定寿命期間と、当該部品の実際の稼働時間とに基づいて保守日を算出する、

ことを特徴とする請求項1,2,3,4又は5記載の部品管理システム。

【請求項7】

前記部品保守情報算出手段は、保守対象となる部品の実際の稼働時間と、前記算出した推定寿命期間とを比較して、当該推定寿命期間が短い場合に部品交換時期であることを外部に通知するよう出力する、

ことを特徴とする請求項6記載の部品管理システム。

【請求項8】

コンピュータに、

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出手段と、

を実現させるためのプログラム。

【請求項9】

前記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、

ことを特徴する請求項8記載のプログラム。

【請求項10】

コンピュータにて保守対象である装置を構成する部品を管理する方法であって、

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得工程と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得工程と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得工程と、任意の順序で実行し、

保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出工程と、これに前後して、保守対象となる装置を構成する部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出工程と、を有すると共に、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出工程と、を有する、

ことを特徴とする部品管理方法。

【請求項11】

前記部品保守情報算出工程は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、

ことを特徴する請求項10記載の部品管理方法。

【請求項1】

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、を備え、

保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守タイミングを表す部品保守情報を算出する部品保守情報算出手段と、を備えた、

ことを特徴とする部品管理システム。

【請求項2】

前記部品保守情報算出手段は、部品の推定寿命期間を算出して前記部品保守情報を算出する、

ことを特徴する請求項1記載の部品管理システム。

【請求項3】

前記稼働状況情報取得手段は、前記装置の電源投入時間に基づく稼働時間情報と、前記装置の作動時に生成されるログ情報に基づく使用状況情報と、を前記稼働状況情報として取得する、

ことを特徴とする請求項1又は2記載の部品管理システム。

【請求項4】

前記部品交換時情報取得手段は、交換された部品の、交換理由を表す交換理由情報と、稼働時間を表す稼働時間情報と、使用状況を表す使用状況情報と、を前記交換時情報として取得して蓄積する、

ことを特徴とする請求項1,2又は3記載の部品管理システム。

【請求項5】

部品毎に予め設定された寿命期間を表す部品寿命情報を記憶する部品寿命情報記憶手段を備え、

前記部品保守情報算出手段は、前記部品寿命情報に基づいて前記部品保守情報を算出する、

ことを特徴とする請求項1,2,3又は4記載の部品管理システム。

【請求項6】

前記部品保守情報算出手段は、保守対象となる部品の推定寿命期間を算出すると共に、この推定寿命期間と、当該部品の実際の稼働時間とに基づいて保守日を算出する、

ことを特徴とする請求項1,2,3,4又は5記載の部品管理システム。

【請求項7】

前記部品保守情報算出手段は、保守対象となる部品の実際の稼働時間と、前記算出した推定寿命期間とを比較して、当該推定寿命期間が短い場合に部品交換時期であることを外部に通知するよう出力する、

ことを特徴とする請求項6記載の部品管理システム。

【請求項8】

コンピュータに、

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得手段と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得手段と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得手段と、保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出手段と、この部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出手段と、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出手段と、

を実現させるためのプログラム。

【請求項9】

前記部品保守情報算出手段は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、

ことを特徴する請求項8記載のプログラム。

【請求項10】

コンピュータにて保守対象である装置を構成する部品を管理する方法であって、

装置の稼働状況を表す稼働状況情報を取得する稼働状況情報取得工程と、装置に対する作業状況を表す作業状況情報を取得する作業状況情報取得工程と、装置を構成する部品の交換時の状況を表す交換時情報を取得して蓄積する部品交換時情報取得工程と、任意の順序で実行し、

保守対象となる装置を構成する部品毎に当該装置の前記稼働状況情報及び前記作業状況情報を抽出する部品情報抽出工程と、これに前後して、保守対象となる装置を構成する部品と同一の部品の前記交換時情報を抽出する部品交換時情報抽出工程と、を有すると共に、これら抽出した情報に基づいて前記保守対象となる装置を構成する部品の保守情報を算出する部品保守情報算出工程と、を有する、

ことを特徴とする部品管理方法。

【請求項11】

前記部品保守情報算出工程は、部品の推定寿命期間、及び/あるいは、部品の障害傾向、を算出して部品保守情報を算出する、

ことを特徴する請求項10記載の部品管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2009−48316(P2009−48316A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−212042(P2007−212042)

【出願日】平成19年8月16日(2007.8.16)

【出願人】(000232140)NECフィールディング株式会社 (373)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月16日(2007.8.16)

【出願人】(000232140)NECフィールディング株式会社 (373)

[ Back to top ]