部品組立方法および流体注入封止装置

【課題】封止する際に流体に含まれる気泡を低減する部品組立方法、ならびに減圧槽の大型化および減圧に要する時間の延長を招くことなく、減圧槽の内部で流体の注入および部材の封止を行う流体注入封止装置を提供する。

【解決手段】クランプレバー(54)は、上下方向への移動と支点ローラ(55)を支点としたハウジング(12)側への旋回とが組み合わされた軌跡を描く。クランプレバー(54)は、支点ローラ(55)を支点に旋回した後、ガイドローラ(56)の支持溝(63)に沿って下降する。これにより、クランプレバー(54)の回転半径は小さくなる。支点ローラ(55)はクランプレバー(54)の下端側に設けられているので、クランプレバー(54)は回転するときハウジング(12)側への突出量が低減される。その結果、クランプレバー(54)の旋回に必要な空間が減少し、減圧槽(31)の内部に確保すべき空間の容積が減少する。

【解決手段】クランプレバー(54)は、上下方向への移動と支点ローラ(55)を支点としたハウジング(12)側への旋回とが組み合わされた軌跡を描く。クランプレバー(54)は、支点ローラ(55)を支点に旋回した後、ガイドローラ(56)の支持溝(63)に沿って下降する。これにより、クランプレバー(54)の回転半径は小さくなる。支点ローラ(55)はクランプレバー(54)の下端側に設けられているので、クランプレバー(54)は回転するときハウジング(12)側への突出量が低減される。その結果、クランプレバー(54)の旋回に必要な空間が減少し、減圧槽(31)の内部に確保すべき空間の容積が減少する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品組立方法および流体注入封止装置に関し、特に減圧状態で容器状の第一部材と第二部材との間に脱泡した流体を注入して封止する部品組立方法および流体注入封止装置に関する。

【背景技術】

【0002】

従来、部品の絶縁を確保したり劣化を防止するために、容器状の部材間に液状または半固形状の流体を注入することが知られている。従来、この流体を注入する流体注入装置は、流体を保持するタンクを減圧ポンプで減圧し、撹拌しながら流体に溶け込んでいる気体を脱泡している(特許文献1参照)。脱泡された流体は、減圧されている減圧槽に送られ、減圧状態で所定の部位へ注入される。液体が注入された第一部材および第二部材は、一旦大気圧に開放された後、別工程で封止される。

【0003】

しかしながら、流体を注入した後に別工程で封止する場合、流体が注入された各部材は大気に開放される。そのため、第一部材と第二部材との接合部分に空気層が形成されたり、この接合部分から空気が侵入するおそれがある。その結果、第一部材と第二部材とを封止する際に、流体中に気泡が混入し、絶縁や劣化防止といった目的を達成できないという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3654106号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、第一部材と第二部材とを封止する際に流体に含まれる気泡を低減する部品組立方法を提供することにある。

また、本発明の他の目的は、減圧槽の大型化および減圧に要する時間の延長を招くことなく、減圧槽の内部で流体の注入および部材の封止を行う流体注入封止装置を提供することにある。

【課題を解決するための手段】

【0006】

請求項1記載の発明では、減圧下で脱泡した流体(21)が注入された第一部材(11)は、第二部材(12)によって覆われる。このとき、第一部材(11)と第二部材(12)との間には、これらをシールするシール部材(13)が取り付けられる。そのため、第一部材(11)に第二部材(12)を取り付けたとき、第一部材(11)と第二部材(12)との間はシール部材(13)によって密封される。これにより、第一部材(11)と第二部材(12)との間からの空気の進入、および空気の進入にともなう流体(21)中への気泡の混入が回避される。さらに、このとき、第一部材(11)と第二部材(12)とは密封されているため、組み立てられた第一部材(11)および第二部材(12)を大気中に取り出し、大気中で第二部材(12)をかしめる場合でも、注入した流体(21)中への空気の進入が回避される。したがって、第一部材(11)と第二部材(12)とを取り付ける際に流体に含まれる気泡を低減することができ、絶縁や劣化防止といった流体を注入する初期の目的を達成することができる。

【0007】

請求項2記載の発明では、脱泡した流体(21)が注入されるとき第一部材(11)が保持されている位置と、この第一部材(11)に第二部材(21)を取り付けるとき第一部材(11)が保持されている位置とは異なっている。そのため、第一部材(11)への脱泡した流体(21)の注入と第二部材(21)の取り付けとは、干渉することなく個別に行われる。したがって、各工程の作業を精度よく確実に行うことができる。

【0008】

請求項3記載の発明では、流体(21)が注入された第一部材(11)の移動方向と、この第一部材(11)に取り付けられる第二部材(12)の移動方向とは、ほぼ垂直になる。そのため、限られた空間であっても、流体(21)の注入、および第一部材(11)への第二部材(12)の取り付けの各工程は、互いに干渉することなく個別に行われる。したがって、必要とする空間の大型化を招くことなく、各工程の作業を精度よく確実に行うことができる。

【0009】

ところで、流体(21)の注入だけでなく、第一部材(11)と第二部材(12)との封止までも減圧槽(31)内で行うためには、第一部材(11)と第二部材(12)とを移動させながら位置合わせを行う機構、および第一部材(11)と第二部材(12)と封止する機構などを必要とする。そのため、減圧槽(31)の内部には、これらの機構および各機構を駆動する駆動手段を収容しなければならない。その結果、減圧槽(31)の大型化、および大型化にともなう減圧に要する時間の延長を招くという問題がある。

【0010】

そこで、請求項4記載の発明では、押圧機構部は、駆動部の上方への移動によって支持部(52)側へ旋回するとともに、支持部(52)に支持された第二部材(12)を第一部材(11)側へ押し込む。すなわち、押圧機構部は、駆動部の上方への移動という簡便な動作によって、支持部(52)側への旋回だけでなく、第二部材(12)の押圧をも行う。そして、この駆動部の上方への駆動力は、減圧槽(41)の外部から加えられる。そのため、減圧槽(41)の内部に駆動力を発生する機構などを設ける必要がない。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【0011】

請求項5記載の発明では、クランプレバー(54)は、第二部材(12)を第一部材(11)側へ押し付けて封止する。クランプレバー(54)は、シャフト(57)によって上方へ駆動されることにより、支点ローラ(55)を支点として第二部材(12)側へ旋回する。すなわち、クランプレバー(54)は、上下方向への移動と支点ローラ(55)を支点とした第二部材(12)側への旋回とが組み合わされた軌跡を描く。そして、クランプレバー(54)は、支点ローラ(55)を支点として旋回した後、ガイドローラ(56)の支持溝(63)における移動にともなって、下方へ移動する。そのため、支点ローラ(55)を支点とするクランプレバー(54)の旋回は、その回転半径が小さくなる。また、支点ローラ(55)は、クランプレバー(54)の下端側に設けられている。そのため、クランプレバー(54)は、回転するとき、第二部材(12)側への突出量が低減される。その結果、クランプレバー(54)の旋回に必要な空間が減少し、減圧槽(31)の内部に確保すべき空間の容積が減少する。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【0012】

請求項6記載の発明では、支持部(52)は、第一部材(11)を支持する第一支持部(521)と、第二部材(12)を支持する第二支持部(522)とを有する。第一支持部(521)と第二支持部(522)とは、上下方向の位置がずれている。そして、第一支持部(521)は、第二支持部(522)に対しテーブル部(51)と平行に移動可能である。そのため、第一支持部(521)の軸と第二支持部(522)の軸とは、容易にずらすことができ、これらがずれた状態で第一支持部(521)に支持された第一部材(11)に流体(21)が注入される。そして、流体(21)が注入された第一部材(11)を第二部材(12)と同軸上において第二部材(12)の下方に移動させた後、クランプレバー(54)を駆動することにより、第二支持部(522)に支持された第二部材(12)はクランプレバー(54)によって第一支持部(521)に支持された第一部材(11)側へ移動する。これにより、流体(21)が注入された第一部材(11)は、第二部材(12)によって封止される。したがって、第一支持部(521)の移動量を拡大することなく流体(21)の注入と第一部材(11)および第二部材(12)の封止とを行うことができ、減圧槽(31)の大型化を抑制することができる。

【0013】

請求項7記載の発明では、第一支持部(521)を駆動する水平駆動部(36)の駆動力は、減圧槽(41)の外部から加えられる。そのため、減圧槽(41)の内部に駆動力を発生する機構などを設ける必要がない。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【図面の簡単な説明】

【0014】

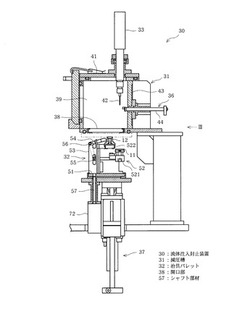

【図1】一実施形態による流体注入封止装置を示す概略的な断面図

【図2】一実施形態による流体注入封止装置に用いる部品の例を示す概略的な断面図

【図3】図1の矢印III方向から見た矢視図であって、減圧槽を切断した概略図

【図4】一実施形態による流体注入封止装置の治具パレットを示す概略図

【図5】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図1

【図6】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図2

【図7】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図3

【図8】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図4

【図9】一実施形態による流体注入封止装置のアンクランプ部の作動を示す概略図

【発明を実施するための形態】

【0015】

以下、一実施形態による流体注入封止装置を図面に基づいて説明する。

まず、流体注入封止装置による組立の対象となる部品について説明する。流体注入封止装置は、例えば図2に示すような圧力センサ10を組み立てる際に用いられる。圧力センサ10は、ケース11、ハウジング12およびシール部材13を備えている。ケース11は特許請求の範囲の第一部材に相当し、ハウジング12は特許請求の範囲の第二部材に相当する。ケース11は、ハウジング12側の端部に凹部14を有する容器状に形成されている。ケース11は、この凹部14にガラス製の台座15を有している。センサ素子16は、この台座15に設けられている。ハウジング12は、筒状に形成され、軸方向に貫く圧力導入孔17を有している。また、ハウジング12は、ケース11側の端部にダイヤフラム18を有している。ケース11とハウジング12とを組み立てたとき、ケース11の凹部14とハウジング12のダイヤフラム18との間には検出室19が形成される。センサ素子16は、この検出室19に収容されている。検出室19には、圧力伝達媒体となるオイル21が封入されている。オイル21は、特許請求の範囲の流体に相当し、液状または粘度の高い半固形状の物質で構成されている。圧力導入孔17における圧力の変化にともなってダイヤフラム18が変形すると、検出室19のオイル21の圧力は変化する。センサ素子16は、このオイル21の圧力の変化を検出する。シール部材13は、凹部14の径方向外側においてケース11とハウジング12との間に設けられている。シール部材13は、いわゆるOリングである。シール部材13は、ケース11とハウジング12との間をシールする。ハウジング12は、ケース11に取り付けられた後、ケース11側の端部22がかしめ加工される。これにより、ハウジング12の端部22は、ケース11の外側を覆うとともに、ケース11とハウジング12とが一体に組み立てられる。なお、ケース11とハウジング12との間には、シール部材13だけでなく、シール部材23を設けてもよい。シール部材13およびシール部材23は、いずれか一方だけを設けてもよく、両方を設けてもよい。

【0016】

次に、流体注入封止装置30を図1および図3に基づいて説明する。

流体注入封止装置30は、減圧槽31、治具パレット32、流体注入部33、圧力検出部34、減圧ポンプ35、水平駆動部36、および昇降駆動部37を備えている。減圧槽31は、下端に開口部38を有する容器状に形成され、内部に減圧室39を形成している。流体注入部33は、容器状の減圧槽31の上壁41を貫いて先端が減圧室39に位置している。流体注入部33は、減圧室39側の先端にノズル42を有しており、組立対象となる圧力センサ10においてケース11の凹部14に流体であるオイル21を注入する。圧力検出部34は、例えば圧力センサなどを有し、減圧槽31の側壁43を貫いて先端が減圧室39に位置している。圧力検出部34は、減圧槽31の内部に形成された減圧室39の圧力を検出する。減圧ポンプ35は、減圧槽31が形成する減圧室39の圧力を大気圧以下の真空に近い圧力まで減圧する。水平駆動部36は、減圧槽31の側壁43を貫くシャフト44を有している。水平駆動部36は、電磁的または空気圧や油圧によってシャフト44を水平方向すなわち図1の左右方向へ往復駆動する。水平駆動部36は、シャフト44に駆動力を加える図示しないアクチュエータが減圧槽31の外側に設けられている。そのため、減圧槽31には、水平駆動部36のアクチュエータを収容する空間を確保する必要がない。昇降駆動部37は、減圧槽31の外側に設けられ、電磁的または空気圧や油圧によって治具パレット32を垂直方向すなわち図1の上下方向へ往復駆動する。

【0017】

治具パレット32は、テーブル部51、支持部52、クランプガイド53、クランプレバー54、支点ローラ55、ガイドローラ56およびシャフト部材57を備えている。これら、クランプガイド53、クランプレバー54、支点ローラ55およびガイドローラ56は、特許請求の範囲の押圧機構部を構成している。また、シャフト部材57は、特許請求の範囲の駆動部を構成している。治具パレット32は、上下すなわち図1の上下へ移動可能であり、減圧槽31の下方から減圧槽31の内側に挿入される。治具パレット32は、昇降駆動部37によって上下方向へ往復駆動される。図4に示すようにテーブル部51は、板状に形成されている。治具パレット32が上昇し、治具パレット32が減圧槽31の内側に挿入されたとき、テーブル部51は減圧槽31の下端に設けられている開口部38を塞ぐ。すなわち、減圧槽31は、治具パレット32が挿入されることにより、下端の開口部38が治具パレット32のテーブル部51によって塞がれる。

【0018】

支持部52は、第一支持部521および第二支持部522を有している。第一支持部521は、第一部材であるケース11を支持する。第一支持部521は、テーブル部51と平行すなわち図4の左右方向へ移動可能である。つまり、第一支持部521は、図4の左右方向へ伸びるリニアガイド58に支持されており、図5に示す初期位置から図6に示す組立位置まで移動可能である。第二支持部522は、第二部材であるハウジング12を支持する。第二支持部522は、テーブル部51と垂直すなわち図4の上下方向へ移動可能である。つまり、第二支持部522は、図4の上下方向へ伸びるガイドシャフト59に支持されており、図7に示す初期位置から図8に示す封止位置まで移動可能である。第二支持部522とテーブル部51との間には、図4に示すように弾性部材であるコイルばね61が設けられている。コイルばね61は、全長が増大する方向の力を有している。これにより、第二支持部522は、コイルばね61によってテーブル部51から離れる方向の力を受けている。そのため、第二支持部522は、クランプレバー54から力を受けていないとき、図4、図5および図6に示すようにテーブル部51から最も離れた初期位置にある。本実施形態の流体注入封止装置30の場合、同時に四つのケース11にオイル21が注入される。そのため、流体注入封止装置30は、四つのケース11に対応して四つの流体注入部33および支持部52を有している。四つの支持部52を有する治具パレット32は、一つの昇降駆動部37により上下へ駆動される。

【0019】

減圧槽31の内側に治具パレット32を挿入したとき、第一支持部521は、図5に示すように水平駆動部36のシャフト44の延長線上に位置している。このとき、水平駆動部36のシャフト44を駆動すると、第一支持部521は、図5に示す初期位置から図6に示す組立位置まで移動する。これにより、第一支持部521に支持されているケース11と第二支持部522に支持されているハウジング12とは、中心軸が一致する同軸上に支持される。

【0020】

クランプガイド53は、テーブル部51の減圧室39側の面すなわち内壁から上方に立ち上がっている。クランプガイド53は、支持部52と隣り合って、すなわち図4において支持部52の左方に設けられている。すなわち、クランプガイド53は、支持部52を挟んで水平駆動部36のシャフト44の反対側、すなわちシャフト44に対し支持部52の後方に設けられている。なお、クランプガイド53は、シャフト44に対し支持部52の後方に限らず、支持部52の側方に設けてもよい。クランプガイド53は、軌跡溝62、支持溝63、突起64および切欠部65を有している。軌跡溝62は、クランプガイド53の上下方向の途中に上下に伸びて形成されている。軌跡溝62は、クランプガイド53と平行に設けられている。支持溝63、突起64および切欠部65は、いずれもクランプガイド53の上端部に設けられている。支持溝63は、クランプガイド53の支持部52に近い側において、クランプガイド53の上端部から下方の途中まで窪んで形成されている。一方、切欠部65は、クランプガイド53の支持部52から遠い側において、上端部から下方の途中まで窪んで形成されている。ここで、切欠部65の深さは、支持溝63よりも浅く設定されている。このように、クランプガイド53の上端部に下端に向けて窪んだ支持溝63および切欠部65を形成することにより、クランプガイド53はこれら支持溝63と切欠部65との間に突起64を有している。突起64の上端は、クランプガイド53の支持部52側の端部における上端66よりも低い位置、すなわちテーブル部51に近い位置にある。

【0021】

クランプレバー54は、クランプガイド53に対して移動可能に設けられている。クランプレバー54は、第一腕部541および第二腕部542を有するL字形状に形成されている。第一腕部541は、クランプレバー54に沿って上下方向に伸びている。但し、第一腕部541は、クランプレバー54と常に平行ではなく、その位置によってクランプレバー54に対しやや傾斜している。第二腕部542は、第一腕部541の上端に位置する接続部543において第一腕部541と接続しており、第一腕部541に対し垂直に伸びている。なお、本実施形態の場合、第一腕部541と第二腕部542とは垂直に形成する例を示しているが、第一腕部541と第二腕部542とは垂直に限らず、機能を発揮可能な範囲で任意に角度を設定することができる。第二腕部542は、第一腕部541と反対側の端部すなわち支持部52側の端部にハウジング12と接触可能な押圧部544を有している。

【0022】

支点ローラ55は、第一腕部541の下端部に設けられている。支点ローラ55は、クランプガイド53の軌跡溝62に移動可能に挿入されている。支点ローラ55は、クランプレバー54の第一腕部541と相対的に回転可能である。これにより、クランプレバー54は、クランプガイド53に対して移動するとき、第一腕部541の下端部が支点ローラ55に案内されつつ軌跡溝62に沿って上下に移動する。また、クランプレバー54は、支点ローラ55を支点として図4の左右方向へ旋回する。ガイドローラ56は、クランプレバー54の接続部543に設けられている。

【0023】

弾性部材としてのコイルばね71は、一方の端部がクランプレバー54の接続部543に取り付けられ、他方の端部がテーブル部51に取り付けられている。このコイルばね71は、全長が短縮する方向の力を有している。そのため、コイルばね71は、テーブル部51とクランプレバー54との間に引っ張り力、すなわちクランプレバー54をテーブル部51側へ引っ張る力を加える。つまり、クランプレバー54は、コイルばね71により常にテーブル部51側への力を受けている。また、コイルばね71は、テーブル部51側の下端が切欠部65よりも支持部52側に位置している。そのため、コイルばね71は、クランプレバー54の接続部543に対しやや支持部52側すなわち図4の右側へ引っ張る力も加える。このコイルばね71の引っ張り力は、第二支持部522を上方へ押し上げるコイルばね61の力よりも大きく設定されている。なお、図5から図8では、コイルばね61およびコイルばね71の図示を省略している。コイルばね71は、上述のクランプガイド53、クランプレバー54、支点ローラ55およびガイドローラ56とともに押圧機構部を構成している。

【0024】

図1に示すようにシャフト部材57は、アクチュエータ72によって図1の上下方向へ駆動される。アクチュエータ72は、電磁力または空気圧や油圧によってシャフト部材57を図1の上下方向へ駆動する。アクチュエータ72は、治具パレット32が減圧槽31に挿入されたときでも、減圧槽31に収容されることなく、減圧槽31の外側に位置する。そのため、減圧槽31には、アクチュエータ72を収容する空間を確保する必要がない。シャフト部材57は、上端がクランプレバー54の下端すなわち第一腕部541の下端に接触可能である。これにより、アクチュエータ72でシャフト部材57を上方へ駆動すると、クランプレバー54は、支点ローラ55によって軌跡溝62に案内されつつ上方へ移動する。なお、アクチュエータ72は、シャフト部材57を上方へのみ駆動する構成としてもよい。この場合、シャフト部材57は、コイルばね71の引っ張り力によって下降するクランプレバー54とともに下方へ移動する。アクチュエータ72は、上述のシャフト部材57とともに駆動部を構成している。

【0025】

クランプレバー54の接続部543に設けられているガイドローラ56は、初期的にクランプガイド53の切欠部65に位置している。このとき、クランプレバー54は、コイルばね71からテーブル部51側すなわち下方へ引っ張る力を受けている。シャフト部材57によるクランプレバー54の上昇にともない、ガイドローラ56も切欠部65を上方へ移動する。コイルばね71の下端は切欠部65とずれているので、クランプレバー54がさらに上昇し突起64の上端に達すると、コイルばね71からクランプレバー54に加わる引っ張り力によってクランプレバー54は支点ローラ55を支点として支持部52側すなわち図4の時計回り方向へ旋回する。これにより、ガイドローラ56は、突起64を乗り越えて支持溝63へ進入する。

【0026】

次に、上記の構成による流体注入封止装置30の作動および部品組立方法について説明する。

まず、減圧槽31の外側において、組立の対象となる部品が治具パレット32の支持部52に載置される。具体的には、組立の対象となるケース11は第一支持部521に載置され、ハウジング12は第二支持部522に載置される。ケース11およびハウジング12を支持部52に載置するとき、第一支持部521は、初期位置にある。これにより、ケース11およびハウジング12は、それぞれ異なる軸線上に位置している。したがって、ケース11およびハウジング12は、それぞれ第一支持部521および第二支持部522に対し干渉することなく容易に載置される。ケース11を第一支持部521に載置するとき、ケース11にはシール部材13が予め取り付けられている。

【0027】

ケース11およびハウジング12を治具パレット32の支持部52に載置するとき、シャフト部材57は、最も下方に移動している。また、クランプレバー54の接続部543に設けられているガイドローラ56は、クランプガイド53の切欠部65に位置している。これにより、クランプレバー54は支点ローラ55を中心に図5の左方へ回転した初期位置にあり、クランプレバー54の押圧部544とハウジング12とは離れている。その結果、第二支持部522は、上方からの力を受けず、コイルばね61の力によって上端の初期位置にある。

【0028】

治具パレット32の支持部52にケース11およびハウジング12が載置されると、治具パレット32は、図1に示すように減圧槽31の下方へ移動し、減圧槽31の内側へ挿入される。具体的には、昇降駆動部37は、治具パレット32を上方へ駆動する。これにより、治具パレット32は、減圧槽31の内側へ挿入されるとともに、テーブル部51が減圧槽31の下端の開口部38を塞ぐ。その結果、減圧槽31とテーブル部51との間には、減圧室39が形成される。このとき、治具パレット32の第一支持部521に支持されているケース11は、図5に示すように流体注入部33のノズル42の下方に位置する。

【0029】

治具パレット32が減圧槽31の内側に挿入されると、減圧ポンプ35は減圧室39の空気を吸引し、減圧槽31の内側を減圧する。そして、圧力検出部34で検出した減圧室39の圧力が予め設定された圧力以下になると、流体注入部33のノズル42からケース11の凹部14へオイル21が注入される。すなわち、流体注入部33のノズル42は、第一支持部521に支持されているケース11の凹部14へ流動性のあるオイル21を注入する。オイル21は、図示しない脱泡部により予め混入する気泡が除去されている。そして、減圧した減圧室39の内部においてケース11の凹部14にオイル21を注入することにより、既に脱泡されたオイル21に気泡が混入することはない。

【0030】

ケース11の凹部14にオイル21が注入されると、水平駆動部36のシャフト44は第一支持部521をクランプガイド53側へ押し込む。これにより、ケース11を支持する第一支持部521は、図6に示すようにリニアガイド58に沿ってクランプガイド53側の組立位置まで移動する。その結果、第一支持部521に支持されているケース11は、この組立位置に移動したとき、第二支持部522に支持されているハウジング12と同軸上となる。

【0031】

ケース11を支持する第一支持部521が組立位置に移動すると、アクチュエータ72はシャフト部材57を上方へ駆動する。シャフト部材57の上端がクランプレバー54の下端に接すると、シャフト部材57の上昇にともなってクランプレバー54も上昇する。クランプレバー54は、下端に設けられている支点ローラ55が軌跡溝62に案内されながら上昇する。クランプレバー54が上昇すると、切欠部65に位置していたガイドローラ56もクランプレバー54とともに突起64の上端へ向けて移動する。上述のようにクランプレバー54は、コイルばね71からテーブル部51側への引っ張り力を受けるとともに、支持部52側へ旋回する力を受ける。そのため、クランプレバー54の上昇とともに切欠部65の上端に達したガイドローラ56は、突起64を乗り越えて支持部52側の支持溝63へ進入する。このとき、ガイドローラ56の支持溝63側への移動によって、クランプレバー54は、支点ローラ55を支点として支持部52側へ旋回する。これにより、クランプレバー54の第二腕部542の先端に設けられている押圧部544は、図7に示すように第二支持部522に支持されているハウジング12に接する。

【0032】

アクチュエータ72は、このように押圧部544がハウジング12に接すると、シャフト部材57を下方へ駆動する。シャフト部材57の下方への移動にともなって、クランプレバー54は支点ローラ55が軌跡溝62に案内されながら下降する。これにより、第二腕部542の押圧部544は、ハウジング12とともに第二支持部522を下方へ押し付ける。ここで、コイルばね71の引っ張り力は、第二支持部522を上方へ押し上げるコイルばね61の力よりも大きい。そのため、シャフト部材57の下降にともなって、押圧部544からコイルばね71の力を受ける第二支持部522は、コイルばね71の引っ張り力によってコイルばね61の力に抗して下方へ移動する。第二支持部522の下方への移動によって、第二支持部522に支持されているハウジング12は、第一支持部521に支持されているケース11側へ移動する。その結果、第二支持部522に支持されているハウジング12は、第一支持部521に支持されているケース11を封止する。

【0033】

ケース11をハウジング12で封止すると、図示しないリーク弁が開放される。これにより、減圧槽31の内側の減圧室39は、大気圧まで回復する。このとき、ケース11はシール部材13を挟んでハウジング12で封止されているため、ケース11とハウジング12との間から凹部14への空気の侵入は遮断されている。これにより、凹部14に注入されたオイル21への気泡の混入は、ほぼ回避することができる。減圧室39の圧力が大気圧まで回復すると、昇降駆動部37は治具パレット32を下方へ駆動する。これにより、治具パレット32は、減圧槽31の外部へ取り出される。このときも、ケース11とハウジング12とは、シール部材13によって封止されている。

【0034】

減圧槽31の外部へ取り出された治具パレット32は、クランプレバー54を初期位置へ復帰させるアンクランプ処理が実施される。アンクランプ処理では、流体注入封止装置30の外部に設けられているアンクランプ部においてクランプレバー54と一体のガイドローラ56が初期位置である切欠部65へ戻される。具体的には、アンクランプ処理へ移行すると、治具パレット32は図示しない駆動機構によって図9(A)に示すようにアンクランプ部80へ移動する。治具パレット32がアンクランプ部80に移動すると、図9(B)に示すようにアンクランプ部80のレバー81は回転支持部82を中心に回転する。このとき、アンクランプ部80に設けられているアクチュエータのシャフト83は、クランプレバー54を下方から上方へ押し上げる。これにより、アンクランプ部80のレバー81は、クランプレバー54のガイドローラ56に引っ掛けられる。また、クランプレバー54がシャフト83によって上方へ押し上げられることにより、クランプレバー54の押圧部544とハウジング12との接触は解除される。一方、ハウジング12はケース11を封止しているため、シール部材13の摩擦力を利用してハウジング12はケース11に固定されている。これにより、クランプレバー54の押圧部544とハウジング12との接触が解除されても、ハウジング12を支持する第二支持部522は封止位置にとどまる。その結果、ハウジング12は、ケース11から外れることがない。

【0035】

アンクランプ部80のレバー81は、先端がガイドローラ56に引っ掛かった状態で図9(C)に示すように治具パレット32から遠ざかる。これにより、クランプレバー54は、ガイドローラ56とともに支持溝63から突起64を乗り越えて切欠部65側へ引き戻される。アンクランプ部80のアクチュエータは、図9(D)に示すようにガイドローラ56が切欠部65側に引き戻された状態でシャフト83を下方へ駆動する。これにより、クランプレバー54は、ガイドローラ56が軌跡溝62に案内されつつ下方へ移動する。その結果、ガイドローラ56は、切欠部65を形成するクランプガイド53の上端に接し、初期位置へ復帰する。

【0036】

クランプレバー54が初期位置へ復帰すると、治具パレット32は図示しない駆動機構によって外部の図示しないかしめ加工部へ送られる。かしめ加工部は、ハウジング12のケース11側の端部22を、径方向内側へ折り返して、ハウジング12をケース11へかしめて固定する。これにより、ハウジング12とケース11とは、一体に固定される。

【0037】

以上説明した一実施形態では、減圧下で脱泡したオイル21が注入されたケース11は、ハウジング12によって覆われる。このとき、ケース11とハウジング12との間には、これらをシールするシール部材13が取り付けられている。そのため、ケース11にハウジング12を取り付けたとき、ケース11とハウジング12との間はシール部材13によって封止される。これにより、ケース11とハウジング12との間からの空気の進入、および空気の進入にともなうオイル21中への気泡の混入が回避される。さらに、このとき、ケース11とハウジング12とは封止されているため、組み立てられたケース11およびハウジング12を大気中に取り出し、大気中でハウジング12をかしめる場合でも、オイル21中への空気の混入が回避される。したがって、ケース11とハウジング12とを封止する際にオイル21に含まれる気泡を低減することができ、オイル21を注入する初期の目的を達成することができる。

【0038】

また、一実施形態では、クランプレバー54は、ハウジング12をケース11側へ押し付けて封止する。クランプレバー54は、シャフト部材57によって上方へ駆動されることにより、支点ローラ55を支点としてハウジング12側へ旋回する。すなわち、クランプレバー54は、上下方向への移動と支点ローラ55を支点としたハウジング12側への旋回とが組み合わされた軌跡を描く。そして、クランプレバー54は、支点ローラ55を支点として旋回した後、支持溝63に沿ったガイドローラ56の移動によって、下方へ移動する。そのため、支点ローラ55を支点とするクランプレバー54の旋回は、その回転半径が小さくなる。また、支点ローラ55は、クランプレバー54の下端側に設けられている。そのため、クランプレバー54は、回転するとき、支持部52側すなわち図4の右方への突出量が低減される。その結果、クランプレバー54の旋回に必要な空間が減少し、減圧槽31の内部に確保すべき空間の容積が減少する。したがって、減圧槽31の大型化および減圧槽31の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽31の内部で流体の注入および部材の封止を行うことができる。

【0039】

さらに、一実施形態では、支持部52は、ケース11を支持する第一支持部521と、ハウジング12を支持する第二支持部522とを有する。第一支持部521と第二支持部522とは、上下方向の位置がずれている。そして、第一支持部521は、第二支持部522に対しテーブル部51と平行に移動可能である。そのため、第一支持部521の軸と第二支持部522の軸とは、容易にずらすことができ、これらがずれた状態で第一支持部521に支持されたケース11にオイル21が注入される。そして、オイル21が注入されたケース11をハウジング12と同軸上においてハウジング12の下方に移動させた後、クランプレバー54を駆動することにより、第二支持部522に支持されたハウジング12はクランプレバー54によって第一支持部521に支持されたケース11側へ移動する。これにより、オイル21が注入されたケース11は、ハウジング12によって封止される。したがって、第一支持部521の移動量を拡大することなくオイル21の注入とケース11およびハウジング12の封止とを行うことができ、減圧槽31の大型化を抑制することができる。

【0040】

以上説明した本発明は、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の実施形態に適用可能である。

例えば、上述の実施形態では組立対象の部品として圧力センサ10を例に説明した。しかし、組立対象の部品は、内部に素子の絶縁や保護を目的とする流体を充填しつつ封止する部品であれば、圧力センサ10に限らず適用することができる。

【符号の説明】

【0041】

図面中、10は圧力センサ(部品)、11はケース(第一部材)、12はハウジング(第二部材)、13はシール部材、21はオイル(流体)、22は端部、30は流体注入封止装置、31は減圧槽、32は治具パレット、38は開口部、51はテーブル部、52は支持部、53はクランプガイド、54はクランプレバー、55は支点ローラ、56はガイドローラ、57はシャフト部材、62は軌跡溝、63は支持溝、64は突起、65は切欠部、71はコイルばね(弾性部材)、521は第一支持部、522は第二支持部、541は第一腕部、542は第二腕部、543は接続部、544は押圧部を示す。

【技術分野】

【0001】

本発明は、部品組立方法および流体注入封止装置に関し、特に減圧状態で容器状の第一部材と第二部材との間に脱泡した流体を注入して封止する部品組立方法および流体注入封止装置に関する。

【背景技術】

【0002】

従来、部品の絶縁を確保したり劣化を防止するために、容器状の部材間に液状または半固形状の流体を注入することが知られている。従来、この流体を注入する流体注入装置は、流体を保持するタンクを減圧ポンプで減圧し、撹拌しながら流体に溶け込んでいる気体を脱泡している(特許文献1参照)。脱泡された流体は、減圧されている減圧槽に送られ、減圧状態で所定の部位へ注入される。液体が注入された第一部材および第二部材は、一旦大気圧に開放された後、別工程で封止される。

【0003】

しかしながら、流体を注入した後に別工程で封止する場合、流体が注入された各部材は大気に開放される。そのため、第一部材と第二部材との接合部分に空気層が形成されたり、この接合部分から空気が侵入するおそれがある。その結果、第一部材と第二部材とを封止する際に、流体中に気泡が混入し、絶縁や劣化防止といった目的を達成できないという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3654106号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、第一部材と第二部材とを封止する際に流体に含まれる気泡を低減する部品組立方法を提供することにある。

また、本発明の他の目的は、減圧槽の大型化および減圧に要する時間の延長を招くことなく、減圧槽の内部で流体の注入および部材の封止を行う流体注入封止装置を提供することにある。

【課題を解決するための手段】

【0006】

請求項1記載の発明では、減圧下で脱泡した流体(21)が注入された第一部材(11)は、第二部材(12)によって覆われる。このとき、第一部材(11)と第二部材(12)との間には、これらをシールするシール部材(13)が取り付けられる。そのため、第一部材(11)に第二部材(12)を取り付けたとき、第一部材(11)と第二部材(12)との間はシール部材(13)によって密封される。これにより、第一部材(11)と第二部材(12)との間からの空気の進入、および空気の進入にともなう流体(21)中への気泡の混入が回避される。さらに、このとき、第一部材(11)と第二部材(12)とは密封されているため、組み立てられた第一部材(11)および第二部材(12)を大気中に取り出し、大気中で第二部材(12)をかしめる場合でも、注入した流体(21)中への空気の進入が回避される。したがって、第一部材(11)と第二部材(12)とを取り付ける際に流体に含まれる気泡を低減することができ、絶縁や劣化防止といった流体を注入する初期の目的を達成することができる。

【0007】

請求項2記載の発明では、脱泡した流体(21)が注入されるとき第一部材(11)が保持されている位置と、この第一部材(11)に第二部材(21)を取り付けるとき第一部材(11)が保持されている位置とは異なっている。そのため、第一部材(11)への脱泡した流体(21)の注入と第二部材(21)の取り付けとは、干渉することなく個別に行われる。したがって、各工程の作業を精度よく確実に行うことができる。

【0008】

請求項3記載の発明では、流体(21)が注入された第一部材(11)の移動方向と、この第一部材(11)に取り付けられる第二部材(12)の移動方向とは、ほぼ垂直になる。そのため、限られた空間であっても、流体(21)の注入、および第一部材(11)への第二部材(12)の取り付けの各工程は、互いに干渉することなく個別に行われる。したがって、必要とする空間の大型化を招くことなく、各工程の作業を精度よく確実に行うことができる。

【0009】

ところで、流体(21)の注入だけでなく、第一部材(11)と第二部材(12)との封止までも減圧槽(31)内で行うためには、第一部材(11)と第二部材(12)とを移動させながら位置合わせを行う機構、および第一部材(11)と第二部材(12)と封止する機構などを必要とする。そのため、減圧槽(31)の内部には、これらの機構および各機構を駆動する駆動手段を収容しなければならない。その結果、減圧槽(31)の大型化、および大型化にともなう減圧に要する時間の延長を招くという問題がある。

【0010】

そこで、請求項4記載の発明では、押圧機構部は、駆動部の上方への移動によって支持部(52)側へ旋回するとともに、支持部(52)に支持された第二部材(12)を第一部材(11)側へ押し込む。すなわち、押圧機構部は、駆動部の上方への移動という簡便な動作によって、支持部(52)側への旋回だけでなく、第二部材(12)の押圧をも行う。そして、この駆動部の上方への駆動力は、減圧槽(41)の外部から加えられる。そのため、減圧槽(41)の内部に駆動力を発生する機構などを設ける必要がない。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【0011】

請求項5記載の発明では、クランプレバー(54)は、第二部材(12)を第一部材(11)側へ押し付けて封止する。クランプレバー(54)は、シャフト(57)によって上方へ駆動されることにより、支点ローラ(55)を支点として第二部材(12)側へ旋回する。すなわち、クランプレバー(54)は、上下方向への移動と支点ローラ(55)を支点とした第二部材(12)側への旋回とが組み合わされた軌跡を描く。そして、クランプレバー(54)は、支点ローラ(55)を支点として旋回した後、ガイドローラ(56)の支持溝(63)における移動にともなって、下方へ移動する。そのため、支点ローラ(55)を支点とするクランプレバー(54)の旋回は、その回転半径が小さくなる。また、支点ローラ(55)は、クランプレバー(54)の下端側に設けられている。そのため、クランプレバー(54)は、回転するとき、第二部材(12)側への突出量が低減される。その結果、クランプレバー(54)の旋回に必要な空間が減少し、減圧槽(31)の内部に確保すべき空間の容積が減少する。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【0012】

請求項6記載の発明では、支持部(52)は、第一部材(11)を支持する第一支持部(521)と、第二部材(12)を支持する第二支持部(522)とを有する。第一支持部(521)と第二支持部(522)とは、上下方向の位置がずれている。そして、第一支持部(521)は、第二支持部(522)に対しテーブル部(51)と平行に移動可能である。そのため、第一支持部(521)の軸と第二支持部(522)の軸とは、容易にずらすことができ、これらがずれた状態で第一支持部(521)に支持された第一部材(11)に流体(21)が注入される。そして、流体(21)が注入された第一部材(11)を第二部材(12)と同軸上において第二部材(12)の下方に移動させた後、クランプレバー(54)を駆動することにより、第二支持部(522)に支持された第二部材(12)はクランプレバー(54)によって第一支持部(521)に支持された第一部材(11)側へ移動する。これにより、流体(21)が注入された第一部材(11)は、第二部材(12)によって封止される。したがって、第一支持部(521)の移動量を拡大することなく流体(21)の注入と第一部材(11)および第二部材(12)の封止とを行うことができ、減圧槽(31)の大型化を抑制することができる。

【0013】

請求項7記載の発明では、第一支持部(521)を駆動する水平駆動部(36)の駆動力は、減圧槽(41)の外部から加えられる。そのため、減圧槽(41)の内部に駆動力を発生する機構などを設ける必要がない。したがって、減圧槽(31)の大型化および減圧槽(31)の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽(31)の内部で流体(21)の注入および部材の封止を行うことができる。

【図面の簡単な説明】

【0014】

【図1】一実施形態による流体注入封止装置を示す概略的な断面図

【図2】一実施形態による流体注入封止装置に用いる部品の例を示す概略的な断面図

【図3】図1の矢印III方向から見た矢視図であって、減圧槽を切断した概略図

【図4】一実施形態による流体注入封止装置の治具パレットを示す概略図

【図5】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図1

【図6】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図2

【図7】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図3

【図8】一実施形態による流体注入封止装置の治具パレットの作動を示す概略図4

【図9】一実施形態による流体注入封止装置のアンクランプ部の作動を示す概略図

【発明を実施するための形態】

【0015】

以下、一実施形態による流体注入封止装置を図面に基づいて説明する。

まず、流体注入封止装置による組立の対象となる部品について説明する。流体注入封止装置は、例えば図2に示すような圧力センサ10を組み立てる際に用いられる。圧力センサ10は、ケース11、ハウジング12およびシール部材13を備えている。ケース11は特許請求の範囲の第一部材に相当し、ハウジング12は特許請求の範囲の第二部材に相当する。ケース11は、ハウジング12側の端部に凹部14を有する容器状に形成されている。ケース11は、この凹部14にガラス製の台座15を有している。センサ素子16は、この台座15に設けられている。ハウジング12は、筒状に形成され、軸方向に貫く圧力導入孔17を有している。また、ハウジング12は、ケース11側の端部にダイヤフラム18を有している。ケース11とハウジング12とを組み立てたとき、ケース11の凹部14とハウジング12のダイヤフラム18との間には検出室19が形成される。センサ素子16は、この検出室19に収容されている。検出室19には、圧力伝達媒体となるオイル21が封入されている。オイル21は、特許請求の範囲の流体に相当し、液状または粘度の高い半固形状の物質で構成されている。圧力導入孔17における圧力の変化にともなってダイヤフラム18が変形すると、検出室19のオイル21の圧力は変化する。センサ素子16は、このオイル21の圧力の変化を検出する。シール部材13は、凹部14の径方向外側においてケース11とハウジング12との間に設けられている。シール部材13は、いわゆるOリングである。シール部材13は、ケース11とハウジング12との間をシールする。ハウジング12は、ケース11に取り付けられた後、ケース11側の端部22がかしめ加工される。これにより、ハウジング12の端部22は、ケース11の外側を覆うとともに、ケース11とハウジング12とが一体に組み立てられる。なお、ケース11とハウジング12との間には、シール部材13だけでなく、シール部材23を設けてもよい。シール部材13およびシール部材23は、いずれか一方だけを設けてもよく、両方を設けてもよい。

【0016】

次に、流体注入封止装置30を図1および図3に基づいて説明する。

流体注入封止装置30は、減圧槽31、治具パレット32、流体注入部33、圧力検出部34、減圧ポンプ35、水平駆動部36、および昇降駆動部37を備えている。減圧槽31は、下端に開口部38を有する容器状に形成され、内部に減圧室39を形成している。流体注入部33は、容器状の減圧槽31の上壁41を貫いて先端が減圧室39に位置している。流体注入部33は、減圧室39側の先端にノズル42を有しており、組立対象となる圧力センサ10においてケース11の凹部14に流体であるオイル21を注入する。圧力検出部34は、例えば圧力センサなどを有し、減圧槽31の側壁43を貫いて先端が減圧室39に位置している。圧力検出部34は、減圧槽31の内部に形成された減圧室39の圧力を検出する。減圧ポンプ35は、減圧槽31が形成する減圧室39の圧力を大気圧以下の真空に近い圧力まで減圧する。水平駆動部36は、減圧槽31の側壁43を貫くシャフト44を有している。水平駆動部36は、電磁的または空気圧や油圧によってシャフト44を水平方向すなわち図1の左右方向へ往復駆動する。水平駆動部36は、シャフト44に駆動力を加える図示しないアクチュエータが減圧槽31の外側に設けられている。そのため、減圧槽31には、水平駆動部36のアクチュエータを収容する空間を確保する必要がない。昇降駆動部37は、減圧槽31の外側に設けられ、電磁的または空気圧や油圧によって治具パレット32を垂直方向すなわち図1の上下方向へ往復駆動する。

【0017】

治具パレット32は、テーブル部51、支持部52、クランプガイド53、クランプレバー54、支点ローラ55、ガイドローラ56およびシャフト部材57を備えている。これら、クランプガイド53、クランプレバー54、支点ローラ55およびガイドローラ56は、特許請求の範囲の押圧機構部を構成している。また、シャフト部材57は、特許請求の範囲の駆動部を構成している。治具パレット32は、上下すなわち図1の上下へ移動可能であり、減圧槽31の下方から減圧槽31の内側に挿入される。治具パレット32は、昇降駆動部37によって上下方向へ往復駆動される。図4に示すようにテーブル部51は、板状に形成されている。治具パレット32が上昇し、治具パレット32が減圧槽31の内側に挿入されたとき、テーブル部51は減圧槽31の下端に設けられている開口部38を塞ぐ。すなわち、減圧槽31は、治具パレット32が挿入されることにより、下端の開口部38が治具パレット32のテーブル部51によって塞がれる。

【0018】

支持部52は、第一支持部521および第二支持部522を有している。第一支持部521は、第一部材であるケース11を支持する。第一支持部521は、テーブル部51と平行すなわち図4の左右方向へ移動可能である。つまり、第一支持部521は、図4の左右方向へ伸びるリニアガイド58に支持されており、図5に示す初期位置から図6に示す組立位置まで移動可能である。第二支持部522は、第二部材であるハウジング12を支持する。第二支持部522は、テーブル部51と垂直すなわち図4の上下方向へ移動可能である。つまり、第二支持部522は、図4の上下方向へ伸びるガイドシャフト59に支持されており、図7に示す初期位置から図8に示す封止位置まで移動可能である。第二支持部522とテーブル部51との間には、図4に示すように弾性部材であるコイルばね61が設けられている。コイルばね61は、全長が増大する方向の力を有している。これにより、第二支持部522は、コイルばね61によってテーブル部51から離れる方向の力を受けている。そのため、第二支持部522は、クランプレバー54から力を受けていないとき、図4、図5および図6に示すようにテーブル部51から最も離れた初期位置にある。本実施形態の流体注入封止装置30の場合、同時に四つのケース11にオイル21が注入される。そのため、流体注入封止装置30は、四つのケース11に対応して四つの流体注入部33および支持部52を有している。四つの支持部52を有する治具パレット32は、一つの昇降駆動部37により上下へ駆動される。

【0019】

減圧槽31の内側に治具パレット32を挿入したとき、第一支持部521は、図5に示すように水平駆動部36のシャフト44の延長線上に位置している。このとき、水平駆動部36のシャフト44を駆動すると、第一支持部521は、図5に示す初期位置から図6に示す組立位置まで移動する。これにより、第一支持部521に支持されているケース11と第二支持部522に支持されているハウジング12とは、中心軸が一致する同軸上に支持される。

【0020】

クランプガイド53は、テーブル部51の減圧室39側の面すなわち内壁から上方に立ち上がっている。クランプガイド53は、支持部52と隣り合って、すなわち図4において支持部52の左方に設けられている。すなわち、クランプガイド53は、支持部52を挟んで水平駆動部36のシャフト44の反対側、すなわちシャフト44に対し支持部52の後方に設けられている。なお、クランプガイド53は、シャフト44に対し支持部52の後方に限らず、支持部52の側方に設けてもよい。クランプガイド53は、軌跡溝62、支持溝63、突起64および切欠部65を有している。軌跡溝62は、クランプガイド53の上下方向の途中に上下に伸びて形成されている。軌跡溝62は、クランプガイド53と平行に設けられている。支持溝63、突起64および切欠部65は、いずれもクランプガイド53の上端部に設けられている。支持溝63は、クランプガイド53の支持部52に近い側において、クランプガイド53の上端部から下方の途中まで窪んで形成されている。一方、切欠部65は、クランプガイド53の支持部52から遠い側において、上端部から下方の途中まで窪んで形成されている。ここで、切欠部65の深さは、支持溝63よりも浅く設定されている。このように、クランプガイド53の上端部に下端に向けて窪んだ支持溝63および切欠部65を形成することにより、クランプガイド53はこれら支持溝63と切欠部65との間に突起64を有している。突起64の上端は、クランプガイド53の支持部52側の端部における上端66よりも低い位置、すなわちテーブル部51に近い位置にある。

【0021】

クランプレバー54は、クランプガイド53に対して移動可能に設けられている。クランプレバー54は、第一腕部541および第二腕部542を有するL字形状に形成されている。第一腕部541は、クランプレバー54に沿って上下方向に伸びている。但し、第一腕部541は、クランプレバー54と常に平行ではなく、その位置によってクランプレバー54に対しやや傾斜している。第二腕部542は、第一腕部541の上端に位置する接続部543において第一腕部541と接続しており、第一腕部541に対し垂直に伸びている。なお、本実施形態の場合、第一腕部541と第二腕部542とは垂直に形成する例を示しているが、第一腕部541と第二腕部542とは垂直に限らず、機能を発揮可能な範囲で任意に角度を設定することができる。第二腕部542は、第一腕部541と反対側の端部すなわち支持部52側の端部にハウジング12と接触可能な押圧部544を有している。

【0022】

支点ローラ55は、第一腕部541の下端部に設けられている。支点ローラ55は、クランプガイド53の軌跡溝62に移動可能に挿入されている。支点ローラ55は、クランプレバー54の第一腕部541と相対的に回転可能である。これにより、クランプレバー54は、クランプガイド53に対して移動するとき、第一腕部541の下端部が支点ローラ55に案内されつつ軌跡溝62に沿って上下に移動する。また、クランプレバー54は、支点ローラ55を支点として図4の左右方向へ旋回する。ガイドローラ56は、クランプレバー54の接続部543に設けられている。

【0023】

弾性部材としてのコイルばね71は、一方の端部がクランプレバー54の接続部543に取り付けられ、他方の端部がテーブル部51に取り付けられている。このコイルばね71は、全長が短縮する方向の力を有している。そのため、コイルばね71は、テーブル部51とクランプレバー54との間に引っ張り力、すなわちクランプレバー54をテーブル部51側へ引っ張る力を加える。つまり、クランプレバー54は、コイルばね71により常にテーブル部51側への力を受けている。また、コイルばね71は、テーブル部51側の下端が切欠部65よりも支持部52側に位置している。そのため、コイルばね71は、クランプレバー54の接続部543に対しやや支持部52側すなわち図4の右側へ引っ張る力も加える。このコイルばね71の引っ張り力は、第二支持部522を上方へ押し上げるコイルばね61の力よりも大きく設定されている。なお、図5から図8では、コイルばね61およびコイルばね71の図示を省略している。コイルばね71は、上述のクランプガイド53、クランプレバー54、支点ローラ55およびガイドローラ56とともに押圧機構部を構成している。

【0024】

図1に示すようにシャフト部材57は、アクチュエータ72によって図1の上下方向へ駆動される。アクチュエータ72は、電磁力または空気圧や油圧によってシャフト部材57を図1の上下方向へ駆動する。アクチュエータ72は、治具パレット32が減圧槽31に挿入されたときでも、減圧槽31に収容されることなく、減圧槽31の外側に位置する。そのため、減圧槽31には、アクチュエータ72を収容する空間を確保する必要がない。シャフト部材57は、上端がクランプレバー54の下端すなわち第一腕部541の下端に接触可能である。これにより、アクチュエータ72でシャフト部材57を上方へ駆動すると、クランプレバー54は、支点ローラ55によって軌跡溝62に案内されつつ上方へ移動する。なお、アクチュエータ72は、シャフト部材57を上方へのみ駆動する構成としてもよい。この場合、シャフト部材57は、コイルばね71の引っ張り力によって下降するクランプレバー54とともに下方へ移動する。アクチュエータ72は、上述のシャフト部材57とともに駆動部を構成している。

【0025】

クランプレバー54の接続部543に設けられているガイドローラ56は、初期的にクランプガイド53の切欠部65に位置している。このとき、クランプレバー54は、コイルばね71からテーブル部51側すなわち下方へ引っ張る力を受けている。シャフト部材57によるクランプレバー54の上昇にともない、ガイドローラ56も切欠部65を上方へ移動する。コイルばね71の下端は切欠部65とずれているので、クランプレバー54がさらに上昇し突起64の上端に達すると、コイルばね71からクランプレバー54に加わる引っ張り力によってクランプレバー54は支点ローラ55を支点として支持部52側すなわち図4の時計回り方向へ旋回する。これにより、ガイドローラ56は、突起64を乗り越えて支持溝63へ進入する。

【0026】

次に、上記の構成による流体注入封止装置30の作動および部品組立方法について説明する。

まず、減圧槽31の外側において、組立の対象となる部品が治具パレット32の支持部52に載置される。具体的には、組立の対象となるケース11は第一支持部521に載置され、ハウジング12は第二支持部522に載置される。ケース11およびハウジング12を支持部52に載置するとき、第一支持部521は、初期位置にある。これにより、ケース11およびハウジング12は、それぞれ異なる軸線上に位置している。したがって、ケース11およびハウジング12は、それぞれ第一支持部521および第二支持部522に対し干渉することなく容易に載置される。ケース11を第一支持部521に載置するとき、ケース11にはシール部材13が予め取り付けられている。

【0027】

ケース11およびハウジング12を治具パレット32の支持部52に載置するとき、シャフト部材57は、最も下方に移動している。また、クランプレバー54の接続部543に設けられているガイドローラ56は、クランプガイド53の切欠部65に位置している。これにより、クランプレバー54は支点ローラ55を中心に図5の左方へ回転した初期位置にあり、クランプレバー54の押圧部544とハウジング12とは離れている。その結果、第二支持部522は、上方からの力を受けず、コイルばね61の力によって上端の初期位置にある。

【0028】

治具パレット32の支持部52にケース11およびハウジング12が載置されると、治具パレット32は、図1に示すように減圧槽31の下方へ移動し、減圧槽31の内側へ挿入される。具体的には、昇降駆動部37は、治具パレット32を上方へ駆動する。これにより、治具パレット32は、減圧槽31の内側へ挿入されるとともに、テーブル部51が減圧槽31の下端の開口部38を塞ぐ。その結果、減圧槽31とテーブル部51との間には、減圧室39が形成される。このとき、治具パレット32の第一支持部521に支持されているケース11は、図5に示すように流体注入部33のノズル42の下方に位置する。

【0029】

治具パレット32が減圧槽31の内側に挿入されると、減圧ポンプ35は減圧室39の空気を吸引し、減圧槽31の内側を減圧する。そして、圧力検出部34で検出した減圧室39の圧力が予め設定された圧力以下になると、流体注入部33のノズル42からケース11の凹部14へオイル21が注入される。すなわち、流体注入部33のノズル42は、第一支持部521に支持されているケース11の凹部14へ流動性のあるオイル21を注入する。オイル21は、図示しない脱泡部により予め混入する気泡が除去されている。そして、減圧した減圧室39の内部においてケース11の凹部14にオイル21を注入することにより、既に脱泡されたオイル21に気泡が混入することはない。

【0030】

ケース11の凹部14にオイル21が注入されると、水平駆動部36のシャフト44は第一支持部521をクランプガイド53側へ押し込む。これにより、ケース11を支持する第一支持部521は、図6に示すようにリニアガイド58に沿ってクランプガイド53側の組立位置まで移動する。その結果、第一支持部521に支持されているケース11は、この組立位置に移動したとき、第二支持部522に支持されているハウジング12と同軸上となる。

【0031】

ケース11を支持する第一支持部521が組立位置に移動すると、アクチュエータ72はシャフト部材57を上方へ駆動する。シャフト部材57の上端がクランプレバー54の下端に接すると、シャフト部材57の上昇にともなってクランプレバー54も上昇する。クランプレバー54は、下端に設けられている支点ローラ55が軌跡溝62に案内されながら上昇する。クランプレバー54が上昇すると、切欠部65に位置していたガイドローラ56もクランプレバー54とともに突起64の上端へ向けて移動する。上述のようにクランプレバー54は、コイルばね71からテーブル部51側への引っ張り力を受けるとともに、支持部52側へ旋回する力を受ける。そのため、クランプレバー54の上昇とともに切欠部65の上端に達したガイドローラ56は、突起64を乗り越えて支持部52側の支持溝63へ進入する。このとき、ガイドローラ56の支持溝63側への移動によって、クランプレバー54は、支点ローラ55を支点として支持部52側へ旋回する。これにより、クランプレバー54の第二腕部542の先端に設けられている押圧部544は、図7に示すように第二支持部522に支持されているハウジング12に接する。

【0032】

アクチュエータ72は、このように押圧部544がハウジング12に接すると、シャフト部材57を下方へ駆動する。シャフト部材57の下方への移動にともなって、クランプレバー54は支点ローラ55が軌跡溝62に案内されながら下降する。これにより、第二腕部542の押圧部544は、ハウジング12とともに第二支持部522を下方へ押し付ける。ここで、コイルばね71の引っ張り力は、第二支持部522を上方へ押し上げるコイルばね61の力よりも大きい。そのため、シャフト部材57の下降にともなって、押圧部544からコイルばね71の力を受ける第二支持部522は、コイルばね71の引っ張り力によってコイルばね61の力に抗して下方へ移動する。第二支持部522の下方への移動によって、第二支持部522に支持されているハウジング12は、第一支持部521に支持されているケース11側へ移動する。その結果、第二支持部522に支持されているハウジング12は、第一支持部521に支持されているケース11を封止する。

【0033】

ケース11をハウジング12で封止すると、図示しないリーク弁が開放される。これにより、減圧槽31の内側の減圧室39は、大気圧まで回復する。このとき、ケース11はシール部材13を挟んでハウジング12で封止されているため、ケース11とハウジング12との間から凹部14への空気の侵入は遮断されている。これにより、凹部14に注入されたオイル21への気泡の混入は、ほぼ回避することができる。減圧室39の圧力が大気圧まで回復すると、昇降駆動部37は治具パレット32を下方へ駆動する。これにより、治具パレット32は、減圧槽31の外部へ取り出される。このときも、ケース11とハウジング12とは、シール部材13によって封止されている。

【0034】

減圧槽31の外部へ取り出された治具パレット32は、クランプレバー54を初期位置へ復帰させるアンクランプ処理が実施される。アンクランプ処理では、流体注入封止装置30の外部に設けられているアンクランプ部においてクランプレバー54と一体のガイドローラ56が初期位置である切欠部65へ戻される。具体的には、アンクランプ処理へ移行すると、治具パレット32は図示しない駆動機構によって図9(A)に示すようにアンクランプ部80へ移動する。治具パレット32がアンクランプ部80に移動すると、図9(B)に示すようにアンクランプ部80のレバー81は回転支持部82を中心に回転する。このとき、アンクランプ部80に設けられているアクチュエータのシャフト83は、クランプレバー54を下方から上方へ押し上げる。これにより、アンクランプ部80のレバー81は、クランプレバー54のガイドローラ56に引っ掛けられる。また、クランプレバー54がシャフト83によって上方へ押し上げられることにより、クランプレバー54の押圧部544とハウジング12との接触は解除される。一方、ハウジング12はケース11を封止しているため、シール部材13の摩擦力を利用してハウジング12はケース11に固定されている。これにより、クランプレバー54の押圧部544とハウジング12との接触が解除されても、ハウジング12を支持する第二支持部522は封止位置にとどまる。その結果、ハウジング12は、ケース11から外れることがない。

【0035】

アンクランプ部80のレバー81は、先端がガイドローラ56に引っ掛かった状態で図9(C)に示すように治具パレット32から遠ざかる。これにより、クランプレバー54は、ガイドローラ56とともに支持溝63から突起64を乗り越えて切欠部65側へ引き戻される。アンクランプ部80のアクチュエータは、図9(D)に示すようにガイドローラ56が切欠部65側に引き戻された状態でシャフト83を下方へ駆動する。これにより、クランプレバー54は、ガイドローラ56が軌跡溝62に案内されつつ下方へ移動する。その結果、ガイドローラ56は、切欠部65を形成するクランプガイド53の上端に接し、初期位置へ復帰する。

【0036】

クランプレバー54が初期位置へ復帰すると、治具パレット32は図示しない駆動機構によって外部の図示しないかしめ加工部へ送られる。かしめ加工部は、ハウジング12のケース11側の端部22を、径方向内側へ折り返して、ハウジング12をケース11へかしめて固定する。これにより、ハウジング12とケース11とは、一体に固定される。

【0037】

以上説明した一実施形態では、減圧下で脱泡したオイル21が注入されたケース11は、ハウジング12によって覆われる。このとき、ケース11とハウジング12との間には、これらをシールするシール部材13が取り付けられている。そのため、ケース11にハウジング12を取り付けたとき、ケース11とハウジング12との間はシール部材13によって封止される。これにより、ケース11とハウジング12との間からの空気の進入、および空気の進入にともなうオイル21中への気泡の混入が回避される。さらに、このとき、ケース11とハウジング12とは封止されているため、組み立てられたケース11およびハウジング12を大気中に取り出し、大気中でハウジング12をかしめる場合でも、オイル21中への空気の混入が回避される。したがって、ケース11とハウジング12とを封止する際にオイル21に含まれる気泡を低減することができ、オイル21を注入する初期の目的を達成することができる。

【0038】

また、一実施形態では、クランプレバー54は、ハウジング12をケース11側へ押し付けて封止する。クランプレバー54は、シャフト部材57によって上方へ駆動されることにより、支点ローラ55を支点としてハウジング12側へ旋回する。すなわち、クランプレバー54は、上下方向への移動と支点ローラ55を支点としたハウジング12側への旋回とが組み合わされた軌跡を描く。そして、クランプレバー54は、支点ローラ55を支点として旋回した後、支持溝63に沿ったガイドローラ56の移動によって、下方へ移動する。そのため、支点ローラ55を支点とするクランプレバー54の旋回は、その回転半径が小さくなる。また、支点ローラ55は、クランプレバー54の下端側に設けられている。そのため、クランプレバー54は、回転するとき、支持部52側すなわち図4の右方への突出量が低減される。その結果、クランプレバー54の旋回に必要な空間が減少し、減圧槽31の内部に確保すべき空間の容積が減少する。したがって、減圧槽31の大型化および減圧槽31の大型化にともなう減圧に必要な時間の延長を招くことなく、減圧槽31の内部で流体の注入および部材の封止を行うことができる。

【0039】

さらに、一実施形態では、支持部52は、ケース11を支持する第一支持部521と、ハウジング12を支持する第二支持部522とを有する。第一支持部521と第二支持部522とは、上下方向の位置がずれている。そして、第一支持部521は、第二支持部522に対しテーブル部51と平行に移動可能である。そのため、第一支持部521の軸と第二支持部522の軸とは、容易にずらすことができ、これらがずれた状態で第一支持部521に支持されたケース11にオイル21が注入される。そして、オイル21が注入されたケース11をハウジング12と同軸上においてハウジング12の下方に移動させた後、クランプレバー54を駆動することにより、第二支持部522に支持されたハウジング12はクランプレバー54によって第一支持部521に支持されたケース11側へ移動する。これにより、オイル21が注入されたケース11は、ハウジング12によって封止される。したがって、第一支持部521の移動量を拡大することなくオイル21の注入とケース11およびハウジング12の封止とを行うことができ、減圧槽31の大型化を抑制することができる。

【0040】

以上説明した本発明は、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の実施形態に適用可能である。

例えば、上述の実施形態では組立対象の部品として圧力センサ10を例に説明した。しかし、組立対象の部品は、内部に素子の絶縁や保護を目的とする流体を充填しつつ封止する部品であれば、圧力センサ10に限らず適用することができる。

【符号の説明】

【0041】

図面中、10は圧力センサ(部品)、11はケース(第一部材)、12はハウジング(第二部材)、13はシール部材、21はオイル(流体)、22は端部、30は流体注入封止装置、31は減圧槽、32は治具パレット、38は開口部、51はテーブル部、52は支持部、53はクランプガイド、54はクランプレバー、55は支点ローラ、56はガイドローラ、57はシャフト部材、62は軌跡溝、63は支持溝、64は突起、65は切欠部、71はコイルばね(弾性部材)、521は第一支持部、522は第二支持部、541は第一腕部、542は第二腕部、543は接続部、544は押圧部を示す。

【特許請求の範囲】

【請求項1】

大気圧よりも低い減圧下において、容器状の第一部材(11)に脱泡した流体(21)を注入する工程と、

減圧下において、脱泡した流体(21)が注入された前記第一部材(11)に、前記第一部材(11)を覆う第二部材(12)、および前記第一部材(11)と前記第二部材(12)との間をシールするシール部材(13)を取り付ける工程と、

前記シール部材(13)を挟んで前記第一部材(11)に前記第二部材(12)を取り付ける工程と、

前記第一部材(11)と前記第二部材(12)との間に挟み込まれた前記シール部材(13)によって、前記第一部材(11)と前記第二部材(12)との間に形成された空間の減圧状態を維持したまま取り付けられた前記第一部材(11)および前記第二部材(12)を取り出す工程と、

大気圧下において、前記第一部材(11)に取り付けられている前記第二部材(12)の前記第一部材(11)側の端部(22)をかしめる工程と、

を含むことを特徴とする部品組立方法。

【請求項2】

前記第一部材(11)に脱泡した流体(21)を注入する工程において前記第一部材(11)が保持されている位置と、流体(21)を注入した前記第一部材(11)に前記第二部材(12)を取り付ける工程において前記第一部材(11)が保持されている位置とは、異なることを特徴とする請求項1記載の部品組立方法。

【請求項3】

前記第一部材(11)は脱泡した流体(21)が注入された後、中心軸に対して垂直に前記第二部材(12)と同一の軸線上まで移動した後、上方から前記第二部材(12)が取り付けられることを特徴とする請求項1または2記載の部品組立方法。

【請求項4】

請求項1から3のいずれか一項記載の部品組立方法に用いられ、重力方向の下端に開口部(38)を有する容器状の減圧槽(31)と、上下に移動可能であり前記減圧槽(31)の下方から前記減圧槽(31)に挿入される治具パレット(32)とを備え、減圧状態で前記治具パレット(32)に支持されている前記第一部材(11)と前記第二部材(12)との間に流体(21)を注入して封止する流体注入封止装置(30)であって、

前記治具パレット(32)は、

前記第一部材(11)の上方において同軸上に前記第二部材(12)を支持する支持部(52)と、

前記支持部(52)に支持された前記第二部材(12)を前記第一部材(11)側へ押し付ける押圧機構部と、

前記減圧槽(41)の外部から加えられる駆動力によって前記押圧機構部を上方へ駆動する駆動部と、を備え、

前記押圧機構部は、前記駆動部の上方への移動によって前記支持部(52)側へ旋回するとともに、前記支持部(52)に支持された前記第二部材(12)を前記第一部材(11)側へ押し込むことを特徴とする流体注入封止装置。

【請求項5】

前記治具パレット(32)は、

前記開口部(38)を塞ぐテーブル部(51)を有し、

前記押圧機構部は、

前記支持部(52)と隣り合って前記テーブル部(51)から上方へ立ち上がり、上下方向の途中に上下に伸びて形成されている軌跡溝(62)を有するとともに、上端部に上端から下端に向けて途中まで窪んだ支持溝(63)、および前記支持溝(63)との間に突起(64)を形成して前記支持溝(63)よりも浅く形成されている切欠部(65)を有するクランプガイド(53)と、

前記クランプガイド(53)に対して移動可能であり、上下方向へ伸びる第一腕部(541)、および前記第一腕部(541)の上端の接続部(543)から前記第一腕部(541)と垂直に伸びる第二腕部(542)を有するL字形状に形成されているクランプレバー(54)と、

前記第一腕部(541)の下端に設けられ、前記クランプレバー(54)を前記軌跡溝(62)に沿って上下に案内する支点ローラ(55)と、

前記接続部(543)に設けられ、前記切欠部(65)と前記支持溝(63)との間を移動するガイドローラ(56)と、

一端が前記クランプレバー(54)の前記接続部(543)に取り付けられ、他端が前記テーブル部(51)に取り付けられ、前記クランプレバー(54)に前記テーブル部(51)側への引っ張り力を加える弾性部材(71)と、を有し、

前記駆動部は、

前記クランプレバー(54)の下端部に接し、前記クランプレバー(54)を上方へ押し上げるシャフト部材(57)を有し、

前記シャフト部材(57)を上方へ押し上げると、前記クランプレバー(54)は前記支点ローラ(55)が前記軌跡溝(62)に案内されながら上方へ移動するとともに、前記クランプレバー(54)の上方への移動にともなって前記ガイドローラ(56)が前記切欠部(65)から前記突起(64)の上端へ到達すると、前記弾性部材(71)の引っ張り力により前記クランプレバー(54)は前記支点ローラ(55)を支点として前記支持部(52)側へ旋回しつつ前記ガイドローラ(56)は前記支持溝(63)に進入して前記支持溝(63)の下端側へ移動し、前記クランプレバー(54)の前記接続部(543)と反対側に設けられている押圧部(544)は前記支持部(52)に支持されている前記第二部材(12)を前記第一部材(11)へ押し付けることを特徴とする請求項4記載の流体注入封止装置。

【請求項6】

前記支持部(52)は、

前記テーブル部(51)と平行に往復移動可能であり、前記第一部材(11)を支持する第一支持部(521)と、

前記第一支持部(521)の往復移動方向の一端側において、前記第一支持部(521)に支持されている前記第一部材(11)と同軸上に前記第二部材(12)を支持し、前記押圧部(544)から加わる力によって前記テーブル部(51)と垂直に前記第一支持部(521)側へ移動する第二支持部(522)と、

を有する請求項5記載の流体注入封止装置。

【請求項7】

前記減圧槽(41)の外部から加えられる駆動力によって前記第一支持部(521)を前記テーブル部(51)と平行に前記第二支持部(522)側へ駆動する水平駆動部(36)をさらに備えることを特徴とする請求項4から6のいずれか一項記載の流体注入封止装置。

【請求項1】

大気圧よりも低い減圧下において、容器状の第一部材(11)に脱泡した流体(21)を注入する工程と、

減圧下において、脱泡した流体(21)が注入された前記第一部材(11)に、前記第一部材(11)を覆う第二部材(12)、および前記第一部材(11)と前記第二部材(12)との間をシールするシール部材(13)を取り付ける工程と、

前記シール部材(13)を挟んで前記第一部材(11)に前記第二部材(12)を取り付ける工程と、

前記第一部材(11)と前記第二部材(12)との間に挟み込まれた前記シール部材(13)によって、前記第一部材(11)と前記第二部材(12)との間に形成された空間の減圧状態を維持したまま取り付けられた前記第一部材(11)および前記第二部材(12)を取り出す工程と、

大気圧下において、前記第一部材(11)に取り付けられている前記第二部材(12)の前記第一部材(11)側の端部(22)をかしめる工程と、

を含むことを特徴とする部品組立方法。

【請求項2】

前記第一部材(11)に脱泡した流体(21)を注入する工程において前記第一部材(11)が保持されている位置と、流体(21)を注入した前記第一部材(11)に前記第二部材(12)を取り付ける工程において前記第一部材(11)が保持されている位置とは、異なることを特徴とする請求項1記載の部品組立方法。

【請求項3】

前記第一部材(11)は脱泡した流体(21)が注入された後、中心軸に対して垂直に前記第二部材(12)と同一の軸線上まで移動した後、上方から前記第二部材(12)が取り付けられることを特徴とする請求項1または2記載の部品組立方法。

【請求項4】

請求項1から3のいずれか一項記載の部品組立方法に用いられ、重力方向の下端に開口部(38)を有する容器状の減圧槽(31)と、上下に移動可能であり前記減圧槽(31)の下方から前記減圧槽(31)に挿入される治具パレット(32)とを備え、減圧状態で前記治具パレット(32)に支持されている前記第一部材(11)と前記第二部材(12)との間に流体(21)を注入して封止する流体注入封止装置(30)であって、

前記治具パレット(32)は、

前記第一部材(11)の上方において同軸上に前記第二部材(12)を支持する支持部(52)と、

前記支持部(52)に支持された前記第二部材(12)を前記第一部材(11)側へ押し付ける押圧機構部と、

前記減圧槽(41)の外部から加えられる駆動力によって前記押圧機構部を上方へ駆動する駆動部と、を備え、

前記押圧機構部は、前記駆動部の上方への移動によって前記支持部(52)側へ旋回するとともに、前記支持部(52)に支持された前記第二部材(12)を前記第一部材(11)側へ押し込むことを特徴とする流体注入封止装置。

【請求項5】

前記治具パレット(32)は、

前記開口部(38)を塞ぐテーブル部(51)を有し、

前記押圧機構部は、

前記支持部(52)と隣り合って前記テーブル部(51)から上方へ立ち上がり、上下方向の途中に上下に伸びて形成されている軌跡溝(62)を有するとともに、上端部に上端から下端に向けて途中まで窪んだ支持溝(63)、および前記支持溝(63)との間に突起(64)を形成して前記支持溝(63)よりも浅く形成されている切欠部(65)を有するクランプガイド(53)と、

前記クランプガイド(53)に対して移動可能であり、上下方向へ伸びる第一腕部(541)、および前記第一腕部(541)の上端の接続部(543)から前記第一腕部(541)と垂直に伸びる第二腕部(542)を有するL字形状に形成されているクランプレバー(54)と、

前記第一腕部(541)の下端に設けられ、前記クランプレバー(54)を前記軌跡溝(62)に沿って上下に案内する支点ローラ(55)と、

前記接続部(543)に設けられ、前記切欠部(65)と前記支持溝(63)との間を移動するガイドローラ(56)と、

一端が前記クランプレバー(54)の前記接続部(543)に取り付けられ、他端が前記テーブル部(51)に取り付けられ、前記クランプレバー(54)に前記テーブル部(51)側への引っ張り力を加える弾性部材(71)と、を有し、

前記駆動部は、

前記クランプレバー(54)の下端部に接し、前記クランプレバー(54)を上方へ押し上げるシャフト部材(57)を有し、

前記シャフト部材(57)を上方へ押し上げると、前記クランプレバー(54)は前記支点ローラ(55)が前記軌跡溝(62)に案内されながら上方へ移動するとともに、前記クランプレバー(54)の上方への移動にともなって前記ガイドローラ(56)が前記切欠部(65)から前記突起(64)の上端へ到達すると、前記弾性部材(71)の引っ張り力により前記クランプレバー(54)は前記支点ローラ(55)を支点として前記支持部(52)側へ旋回しつつ前記ガイドローラ(56)は前記支持溝(63)に進入して前記支持溝(63)の下端側へ移動し、前記クランプレバー(54)の前記接続部(543)と反対側に設けられている押圧部(544)は前記支持部(52)に支持されている前記第二部材(12)を前記第一部材(11)へ押し付けることを特徴とする請求項4記載の流体注入封止装置。

【請求項6】

前記支持部(52)は、

前記テーブル部(51)と平行に往復移動可能であり、前記第一部材(11)を支持する第一支持部(521)と、

前記第一支持部(521)の往復移動方向の一端側において、前記第一支持部(521)に支持されている前記第一部材(11)と同軸上に前記第二部材(12)を支持し、前記押圧部(544)から加わる力によって前記テーブル部(51)と垂直に前記第一支持部(521)側へ移動する第二支持部(522)と、

を有する請求項5記載の流体注入封止装置。

【請求項7】

前記減圧槽(41)の外部から加えられる駆動力によって前記第一支持部(521)を前記テーブル部(51)と平行に前記第二支持部(522)側へ駆動する水平駆動部(36)をさらに備えることを特徴とする請求項4から6のいずれか一項記載の流体注入封止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−107880(P2012−107880A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−254793(P2010−254793)

【出願日】平成22年11月15日(2010.11.15)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月15日(2010.11.15)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]