部品製造ラインの設計支援方法及び設計支援システム

【課題】部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出するロボットとが備えられた部品製造ラインにおいて、前記部品製造装置の周辺設備等との干渉を回避しながら、前記ロボットの搬送能力を有効に活用して、生産性を向上させる。

【解決手段】ロボットのアーム先端部に設定された基準点の移動経路を規定するための必要最小限の制御点を設定する制御点設定工程と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを実行する。

【解決手段】ロボットのアーム先端部に設定された基準点の移動経路を規定するための必要最小限の制御点を設定する制御点設定工程と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車の車体構成部品を成形するプレスライン等の部品製造ラインの設計支援方法及び設計支援システムに関する。

【背景技術】

【0002】

複数のプレス装置にワークを順次供給して所定形状の部品を成形するタンデム型プレスラインでは、隣接プレス装置間にワークの搬送装置が配置され、この搬送装置として、例えば特許文献1には、上端に支点を有し、下部に吸着手段を備えたアームを隣接プレス装置間で揺動させることにより、上流側のプレス装置から下流側のプレス装置へワークを搬送するようにしたものが開示されているが、これは、装置が大型化すると共に、搬送位置や搬送経路の自由度が少ないという問題がある。

【0003】

これに対し、例えば特許文献2に開示されているように、隣接プレス装置間にワークの搬送装置としてロボットを配置し、該ロボットにより上流側プレス装置から下流側プレス装置へワークを搬送するように構成したものが知られており、これによれば、ワークの搬送経路等の高い自由度が得られ、特に、多軸型(多関節型)のロボットを採用すれば、搬送経路の自由度がさらに向上することになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−114249号公報

【特許文献2】特開2010−221271号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、多軸型ロボットを用いたプレスラインにおいては、現状は、ロボットの搬送能力が最大限に活用されていないのが実情である。

【0006】

つまり、現状は、段取り替え時に、各プレス装置に金型を設置した後、ワーク形状を考慮しながらティーチングによってロボットの搬送モーションを決定しており、この場合、プレス装置におけるアップライト等の周辺設備や金型等との干渉の回避のみに注力され、ロボットの搬送能力については、十分に考慮されていない嫌いがある。

【0007】

また、ロボットのワークを把持するアーム先端部の移動経路を規定する際には、該経路を構成する複数の制御点が設定され、各制御点でロボットの各可動部の移動量が予め設定された移動量となるように制御されるのであるが、その際、各可動部の移動量の調整のため、制御点を通過する際にアーム先端部の移動速度を減速させなければならないという要請がある。

【0008】

したがって、その減速による生産性の低下を抑制するためには、制御点の数はできるだけ少ない方が望ましいのであるが、従来、制御点の設定は、前記搬送モーションの設定と同様、現場でのティーチングによって行っており、そのため、ティーチング作業者の経験やスキルに依存することになり、必ずしも、必要最小限の数に設定されるとは限らないのが実情であった。

【0009】

さらに、ティーチングの時点で、プレス装置のアップライトや金型等との干渉を回避できないことが発覚することもあり、この場合、極端に迂回するようなアーム先端部の移動経路の設定を余儀なくされ、或いは金型の改造が必要となり、いずれも、生産性を著しく低下させる要因となるのである。

【0010】

そこで、本発明は、多軸型ロボットを用いたタンデムプレスライン等の部品製造ラインにおいて、金型等の部品製造用設備の設計の初期段階で、ワークごとにロボットが短時間で搬送できる搬送モーションを設定することができ、しかも、前記アップライト等の部品製造装置における周辺設備との干渉を回避することができる部品製造ラインの設計支援方法及び設計支援システムを提供することを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は次のように構成したことを特徴とする。

【0012】

まず、本願の請求項1に記載の発明は、部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援方法であって、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定工程と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを有することを特徴とする。

【0013】

次に、請求項2に記載の発明は、前記請求項1に記載の部品製造ラインの設計支援方法において、前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲を設定する適正移動量設定工程を有し、前記搬送モーション決定工程では、該適正移動量設定工程で設定した適正移動量の範囲に基づいてロボットの搬送モーションを決定することを特徴とする。

【0014】

次に、請求項3に記載の発明は、前記請求項2に記載の部品製造ラインの設計支援方法において、前記SPM曲線作成工程では、前記適正移動量設定工程で設定した適正移動量の範囲でロボットの各可動部を移動させるときのSPM曲線を含め、サイクルタイムごとに複数のSPM曲線を作成し、前記搬送モーション決定工程では、前記複数のSPM曲線にワーク形状を重ね、これらのSPM曲線のうち、そのワークについて前記部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線を選択し、このSPM曲線を用いてロボットの搬送モーションを決定することを特徴とする。

【0015】

次に、請求項4に記載の発明は、前記請求項1から請求項3のいずれか1項に記載の部品製造ラインの設計支援方法において、前記搬送モーション決定工程で決定した搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における部品製造用設備の3次元データとを用い、これらの干渉の有無を検証する干渉検証工程と、該干渉検証工程で干渉の存在が確認されたときに、その干渉を回避するように前記部品製造用設備の形状を変更する形状変更工程とをさらに有することを特徴とする。

【0016】

そして、請求項5に記載の発明は、前記請求項1から請求項4のいずれか1項に記載の部品製造ラインの設計支援方法において、前記部品製造装置は、前記部品製造用設備としての金型を備えた上流側および下流側のプレス装置であり、前記ロボットは、上流側のプレス装置から搬出したワークを下流側のプレス装置に搬入することを特徴とする。

【0017】

一方、請求項6に記載の発明は、部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援システムであって、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定手段と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成手段と、前記制御点設定手段で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定手段とを有することを特徴とする。

【発明の効果】

【0018】

以上の構成により、前記各請求項の発明によれば、それぞれ、次のような効果が得られる。

【0019】

まず、請求項1に記載の発明によれば、タンデムプレスライン等の部品製造ラインにおいて、プレス装置等の部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットのワーク搬送モーションの決定に際し、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための制御点が、ワークの形状や部品製造装置における金型等の部品製造用設備の構造等が決定する前に設定されるので、前記ワークの形状や部品製造用設備の構造等が決定した後、現場での作業者の経験等に基づくティーチングによって制御点を設定する場合に比べて適切に設定することができ、これにより、必要以上に制御点を設けることによる生産スピードの減速ロスが低減され、短時間での搬送が可能となる。

【0020】

また、部品製造装置の周辺設備、例えばプレス装置におけるアップライト等との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線が設定され、このSPM曲線と、前記制御点と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションが事前に決定されるので、現場でのティーチングによる場合に比べて搬送モーションが適切に設定されることになり、前記減速ロスの低減とあいまって、この種の部品製造ラインにおける生産性が向上する。

【0021】

また、請求項2に記載の発明によれば、前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲が設定され、その適正範囲に基づいて、具体的には、各可動部の移動量がその適正範囲内に収まるように、或いは、その適正範囲に極力近づくように、各可動部の移動量が設定されるので、ロボット全体としての移動の遅れが抑制され、サイクルタイムの短縮が可能となる。

【0022】

また、請求項3に記載の発明によれば、前記SPM曲線として、前記適正移動量の範囲でロボットの各可動部を移動させるときのSPM曲線を含め、生産スピードごとに複数のSPM曲線が作成され、そのうち、部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線が選択され、このSPM曲線を用いてロボットの搬送モーションが決定されるので、一層効果的に生産性が向上することになる。

【0023】

さらに、請求項4に記載の発明によれば、以上のようにして決定されたワーク搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における金型等の部品製造用設備の3次元データとを用いて、これらの干渉の有無が検証され、干渉することが確認されたときには、これを回避するように前記部品製造用設備の形状が変更されるので、該部品製造用設備の設計の段階で干渉を生じない部品製造用設備の形状を決定することが可能となり、現場でのティーチングによって干渉が発覚した場合のような生産性の悪化が回避される。

【0024】

また、請求項5に記載の発明によれば、上記のような効果が、ロボットが上流側のプレス装置の金型から取り出したワークを下流側のプレス装置の金型にセットするタンデムプレスラインで実現されることになる。

【0025】

そして、請求項6に記載の発明によれば、前記請求項1の発明に係る方法が、コンピュータを中心として構成されたシステムで実施され、請求項1の発明と同様の効果が実現される。

【図面の簡単な説明】

【0026】

【図1】本発明が適用されるプレスラインの全体構成図である。

【図2】同、ロボットの構成図である。

【図3】本発明の実施形態に係るシステムを構成するコンピュータの構成図である。

【図4】同コンピュータの記憶装置に記憶されている情報の説明図である。

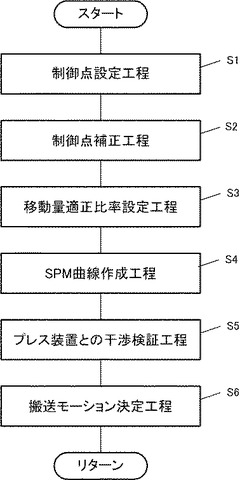

【図5】同システムにおける搬送モーション決定動作を示すフローチャートである。

【図6】同動作における制御点設定工程の説明図である。

【図7】従来法による制御点設定の一例を示す図である。

【図8】制御点の補正例を示す図(平面図)である。

【図9】各可動部材の移動量適正比率範囲を示す図である。

【図10】SPM曲線の作成方法の説明図その1である。

【図11】同、説明図その2である。

【図12】作成されたSPM曲線図である。

【図13】SPM曲線と可動部材の移動量との関係の説明図である。

【図14】金型構造体との干渉検証動作を示すフローチャートである。

【図15】3次元CAD画面に表示される干渉状態を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について説明する。

【0028】

図1は、本発明の実施形態に係るタンデムプレスラインの概略の構成を示すもので、このラインは、上、下流側のプレス装置10、20と、これらの間に配置され、上流側プレス装置10からワークを搬出して下流側プレス装置20にこれを搬入する多軸型のロボット30とを備えている。

【0029】

前記プレス装置10、20は、ベッド11、21と、該ベッド11、21の4隅から立設されたアップライト12…12、22…22と、不図示の油圧装置によって昇降するスライド13、23と、前記ベッド11、12の上面のボルスタ14、24上に取り付けられた下側の金型構造体15、25と、前記スライド13、23の下面に取り付けられた上側の金型構造体16、26とを有し、上流側の金型構造体15、16と下流側の金型構造体25、26とで、これらの間に供給されたワークをそれぞれ所定形状に成形するようになっている。

【0030】

また、前記ロボット30は、図2に示すように、ベース31上に、可動部材として、前記ベース31上で上下方向に延びる第1軸Aの周りに旋回する旋回部材32と、該旋回部材32の上端に連結されて、水平方向に延びる第2軸Bを中心として揺動する第1アーム33部材と、該第1アーム部材33の先端に連結され、水平方向に延びる第3軸Cを中心として揺動する第2アーム部材34と、該第2アーム部材34の先端に設けられ、該第2アーム部材34の軸心方向に延びる第4軸Dの周りに回動する第1回動部材35と、該第1回動部材35に設けられ、前記第4軸Dと直行する第5軸Eの周りに回動する第2回動部材36と、該第2回動部材36に設けられ、前記第4軸D及び第5軸Eと直行する第6軸Fの周りに回動する第3回動部材37と、該第3回動部材37の下面に、該部材37に対して図面の左右方向(この方向を第7軸Gとする)にスライド可能に支持されたスライド部材38とを設けた構成とされ、該スライド部材38にワーク吸着用の複数の吸盤39…39が取り付けられている。

【0031】

そして、前記各可動部材32〜38の移動(回転又はスライド)により、前記上流側プレス装置10で成形されたワークを該プレス装置10の下側の金型構造体15から取り出し、これを下流側プレス装置20に搬送して、該プレス装置20の下側の金型構造体25上に載置するようになっている。

【0032】

一方、このプレスラインには、ロボット30の最適なワーク搬送モーションの設定と、該搬送モーションでワークを搬送したときの該ワークとプレス装置10、20の下側の金型構造体15、25との干渉、及びロボット30の第3回動部材37の上面部と上側の金型構造体16、26との干渉を回避するための支援システムが備えられ、この支援システム及び該システムの動作が、本発明に係る部品製造ラインの設計支援システム及び設計支援方法の実施形態を構成する。

【0033】

前記支援システムは、図3に示すコンピュータ40と、該コンピュータ40で稼動するプログラムによって構成されている。

【0034】

前記コンピュータ40は、中央処理装置41を中心として、各種データの入力や制御命令の入力等に用いられる入力装置42と、該入力装置42を用いるデータ入力用の画面や処理結果の画面等を表示する表示装置43と、処理結果等を出力する出力装置44と、前記プログラムや各種のデータを記憶する記憶装置45とを備えた構成とされている。

【0035】

そして、図4に示すように、前記記憶装置45のプログラム記憶部45aには、プレスライン設計支援プログラムや、3次元CADソフトなどが記憶されており、データ記憶部45bには、前記プレス装置10、20の各部寸法や据付位置などのプレス装置関連データ、当該プレスラインの周辺の上、下流側のロボットを含む他の設備の配置や壁面等に関する周辺環境関連データ、ロボット30の構造、機能、寸法、設置位置等のロボット関連データ、該ロボット30の各可動部材32〜38の適正移動量の範囲に関する適正移動量データ、成形対象となるワークの形状を示すワーク形状データ、下側の金型構造体15、25、及び上側の金型構造体16、26の形状に関する金型構造体データなどが記憶されている。

【0036】

次に、上記システムによる設計支援動作を、図5以下の図面を用いて説明する。なお、以降は、主にワークとプレス装置10、20の下側の金型構造体15、25との干渉回避について説明する。

【0037】

図5のフローチャートは、ロボット30の最適搬送モーションを決定する工程の流れを示すもので、まず、ステップS1の制御点設定工程で、初期位置から上流側プレス装置10及び下流側プレス装置20を経て初期位置に戻るロボット30のアーム先端部の移動経路を規定するための制御点を設定する。その際、この制御点設定工程では、減速ロスが最小となるように、必要最小限の制御点が設定される。

【0038】

つまり、前記移動経路には、当該ロボット30の動作制御用及び他のロボットやプレス装置10、20等とのインターロック回避用等の複数の制御点が設定され、各制御点について、前記各可動部材32〜38の初期状態からの移動量(スライド部材38についてはスライド量、他の部材32〜37については回転角度)が設定されるのであるが、各制御点でこれらの移動量となるように調整するため、制御点を通過する前後で各可動部材32〜38の移動速度を減速させる必要がある。したがって、生産スピードの高速化のためには、この制御点を必要以上に設定することを避けなければならないのである。

【0039】

そこで、この実施形態では、第6軸Fがアーム先端部を構成するスライド部材38と交差する位置を基準点Oとし(図1、2参照)、この基準点Oについて、図6に示すように、ロボット30の作業範囲に#1から#13までの13個の制御点が設定される。

【0040】

このうち、#1制御点は、ロボット30を初期状態に制御するための制御点であり、#2制御点は、上流側プレス装置10へのロボット30の進入直前に該プレス装置10のスライド13の上昇や上流側ロボット(図示せず)の退避を確認するための制御点であり、#3制御点は、上流側プレス装置10における下側の金型構造体15上のワークを取り出す直前の状態を制御するための制御点であり、#4制御点は、前記ワークを吸着するときの状態を制御するための制御点である。

【0041】

また、#5制御点は、前記ワークの持ち上げ完了の状態を制御するための制御点であり、#6制御点は、前記上流側ロボットに対し、上流側プレス装置10へのワークの搬入を許可する信号を出力するための制御点であり、#7制御点は、上流側プレス装置10から完全に脱出して、該プレス装置10のスライド13の下動を許可する信号を出力するための制御点である。

【0042】

また、#8制御点は、下流側プレス装置20へのロボット30の進入直前に該プレス装置20のスライド23の上昇や下流側ロボット(図示せず)の退避を確認するための制御点であり、#9制御点は、下流側プレス装置20からワークを搬出する下流側ロボット(図示せず)からの該下流側プレス装置20への進入を許可する信号を待つための制御点であり、#10制御点は、前記ワークを下流側プレス装置20の下側の金型構造体25上へ載置する動作の開始時の状態を制御するための制御点である。

【0043】

さらに、#11制御点は、前記ワークを下側の金型構造体25上で吸着解除するときの状態を制御するための制御点であり、#12制御点は、前記下側の金型構造体25へのワークの載置動作の完了時の状態を制御するための制御点であり、#13制御点は、下流側プレス装置20からのロボット30の脱出後に該プレス装置20のスライド13の下動を許可するための制御点である。

【0044】

このようにして、ステップS1の制御点設定工程では、ロボット30をプレス装置10、20や他のロボット等との関係で適正に作動させるための制御点が設定される。その場合に、コンピュータ上で、図示しない上、下流側のロボットに関する情報を含め、各種の情報を参照しながら制御点を必要最小限の数に設定することができるから、図7に一例を示す従来のティーチングによって制御点を設定していた場合よりも、制御点の数を少なくすることが可能となり、必要以上に制御点を設定することによる減速ロスの増大ないし生産性の低下が抑制される。

【0045】

次に、図5のフローチャートのステップS2の制御点補正工程では、上記のようにして設定した制御点の位置を必要に応じて補正する。例えば、前記#7制御点から#8制御点のように制御点間の距離が長く、そのため、図8に示すように、ロボット30のアーム先端部(スライド部材38)又は該先端部に保持されたワークWのオーバラン量が大きくなり、周辺の他の設備や壁等の障害物Xとの干渉の可能性があるときに、前記#7制御点及び#8制御点の位置を#7’、#8’で示す位置へ、前記オーバラン量だけロボット30の据付位置側に補正する。

【0046】

この制御点の補正を、ロボット関連データや周辺環境関連データ等に基づき、コンピュータ上で事前に行うことができるから、現場でティーチングによって行う場合に比べて、効率よく、しかも、適切に行うことが可能となる。

【0047】

また、ステップS3の移動量適正比率設定工程では、第1軸Aを中心とする旋回部材32の回転角度1°に対する他の可動部材33〜38の移動量(第2軸B〜第6軸Fの周りの回転角度、第7軸G方向のスライド量)の適正比率の範囲を設定する。この実施形態では、図9に示すように設定される。

【0048】

前記他の可動部材33〜38の移動量がこの適正比率範囲を超えると、その移動が完了するまで制御点において旋回部材32を待機させ、或いは、該旋回部材32の手前の制御点から当該制御点までの移動速度をあえて遅くする必要が生じ、いずれの場合にも、ロボット30の搬送能力が犠牲にされ、基準点Oが#1制御点からスタートして#1制御点に戻るまでのサイクルタイムが長くなる。

【0049】

逆に言えば、前記他の可動部材33〜38の移動量を前記適正比率範囲内に設定できれば、ロボット30の搬送能力が最大限に発揮されることになり、この条件を維持しつつ前記#1〜#13制御点を経由して移動したときのロボット30の搬送モーションが、当該プレスラインにおけるロボット30の最速搬送モーションとなる。

【0050】

次に、フローチャートのステップS4のSPM曲線設定工程では、図10に示すように、ロボット30が、上流側プレス装置10の図面上右下のアップライト12と下流側プレス装置20の図面上左下のアップライト22とに干渉することなく、これらのプレス装置10、20に対してワークの搬出、搬入が可能であるか否かを検証する。

【0051】

具体的には、上、下流側プレス装置10、20について、ロボット30の各可動部材32〜38の移動量を前記最適比率の範囲内に設定した状態、即ち、ロボット30の最速搬送モーションで、アーム先端部(スライド部材38)の吸盤39…39が上、下流側プレス装置10、20のボルスタ14、24を把持し、これを旋回部材32の旋回により当該プレス装置10、20の外部に搬出する動作を想定する。

【0052】

そして、上流側プレス装置10については、アップライト12の干渉対象角部12aがボルスタ14上に相対的に描く軌跡L’を求め、下流側プレス装置20については、アップライト22の干渉対象角部22aがボルスタ24上に相対的に描く軌跡L”を求める。

【0053】

次に、両プレス装置10、20のボルスタ14、24を重ね合わせることにより、図11に示すように、ボルスタ領域Yに、前記軌跡L’、L”を合成してなる曲線Lを求める。この曲線LがSPM(shot per minute)曲線と称されるもので、このSPM曲線Lの内側の斜線を施した領域Z内、具体的には、この領域Zに対応する実際のボルスタ14、24上の領域内にワークWを配置したとき、該ワークWを前記アップライト12、22の角部12a、22aと干渉させることなく、プレス装置10、20に対し、搬入、搬出することが可能となる。

【0054】

その場合に、前記SPM曲線Lは、ロボット30を前述の最速搬送モーションで作動させた場合のものであるが、実際には、ボルスタ14、24上で、ワークを前記領域Zに対応する領域に配置できるとは限らないので、このSPM曲線作成工程では、図12に示すように、最速搬送モーションよりサイクルタイムが長くなる搬送モーションに対応する複数のSPM曲線L1、L2…も併せて作成する。

【0055】

つまり、図12に鎖線で示すように、ワークW’が前記最速搬送モーションのSPM曲線Lからはみだす場合、該ワークW’ないしアーム先端部をロボット30の据付位置側へ寄せるように可動部材の移動量を設定する必要があり、この場合、図10において、アップライト12、22の干渉対象角部12a、22aがボルスタ14、24上に相対的に描く軌跡は、図示した軌跡L’、L”の外側(反ロボット30側)となり、これを合成したSPM曲線L1は、図12に示すように、ボルスタ領域Yにおいて、前記最速搬送モーションに対応するSPM曲線Lの外側に設けられることになるのである。

【0056】

そこで、このSPM曲線設定工程では、図12に示すように、大きさやボルスタ14、24上での位置、姿勢等の異なる各種のワークに対応可能なように、予めボルスタ領域Yに複数のSPM曲線L、L1、L2…を作成しておくのである。その場合に、外側(図の下側)の曲線ほどサイクルタイムが長くなる。

【0057】

次に、フローチャートのステップS5の干渉検証工程では、ボルスタ14、24上に今回の成形対象のワークを配置したときに、上記のようにして作成された複数のSPM曲線が描かれたボルスタ領域Yにおいて、ワークがいずれの曲線の内側に配置されるかを検証し、該ワークと干渉しない最も内側の(サイクルタイムが最も短い)SPM曲線を選択する。その場合に、あるSPM曲線と干渉する場合でも、ボルスタ14、24上におけるワークの設置位置や姿勢を変更すれば、その干渉が回避されることもあるので、このような検討も含めて、サイクルタイムが最も短いSPM曲線を選択する。

【0058】

ここで、この工程の具体例を第1プレス装置10について説明すると、今回の対象ワークWが、図12のボルスタ領域Yで最速搬送モーションに対応するSPM曲線L内に配置可能であるとする。この場合、ロボット30のアーム先端部を構成するスライド部材38の第1プレス装置10内の#4制御点から#6制御点までの間における動作は、例えば図13(a)に示すように設定される。

【0059】

即ち、ワーク吸着位置を規定する#4制御点におけるスライド部材38の基準点Oからの位置がxであるとし、この状態で#5制御点に移動する間に、該スライド部材38及びワークが基準点O側に50mm移動し、さらに、#6制御点に移動する間に、基準点O側に100mm移動するものとする。その場合に、#4制御点から#5制御点まで、及び、#5制御点から#6制御点までの旋回部材32の第1軸A周りの回転角度が、いずれも10°であるとすれば、前記スライド部材38の移動量50mm、100mmは、該スライド部材38の移動量の適正比率範囲内となり、その結果、図12の最速搬送モーションに対応するSPM曲線Lの選択が可能となる。

【0060】

一方、今回の対象ワークが、図12に鎖線で示すように、ボルスタ領域Yに配置したとき、前記SPM曲線Lからはみ出し、該ワークが内側に位置することになる最もサイクルタイムの短いSPM曲線がL1であるとする。この場合のロボット30のアーム先端部を構成するスライド部材38の#4制御点から#6制御点までの間における動作は、例えば図13(b)に示すようになる。

【0061】

即ち、ワーク吸着位置を規定する#4制御点におけるスライド部材38の基準点Oからの位置は、図13(a)の場合と同様、xであるとし、この状態で#5制御点に移動する間に、該スライド部材38及びワークが150mm基準点O側に移動し、さらに、#6制御点に移動する間に、基準点O側に100mm移動するものとする。

【0062】

この場合、#4制御点から#5制御点まで、及び、#5制御点から#6制御点までの旋回部材32の第1軸A周りの回転角度は、いずれも10°であるから、#4制御点から#5制御点までのスライド部材38の移動量は、第1軸A周りの旋回部材32の回転角度に対する適正比率を超えることになり、そのため、この場合は、最速搬送モーションに対応するSPM曲線Lを選択することができず、その外側のSPM曲線L1が選択されることになるのである。

【0063】

以上のようにして、フローチャートのステップS1〜S5の各工程を経た後、ステップS6の搬送モーション決定工程が行われる。この工程では、ステップS1、S2の工程で設定した制御点の位置と、ステップS5の検証工程で得られたアップライト12、22との干渉を生じない最もサイクルタイムの短いSPM曲線とに基づき、各制御点を経由するロボットの全移動経路における各可動部材32〜38の移動量が確定され、当該ワークについての搬送モーションが決定することになる。

【0064】

次に、この支援システムでは、以上のようにして決定した搬送モーションで今回の成形対象のワークをプレス装置10、20に対して搬送する際に、予め、そのワークの成形用として設計されている金型構造体15、25と干渉するか否かの検証が行われる。この検証は、3次元CADソフトに、前記搬送モーション、ワーク形状、該ワークを把持するロボット先端部の形状、及び、下側の金型構造体15、25に関するデータを適用し、図14に示すフローチャートに従って実施される。なお、上側の金型の構造体16、26とロボット30の第3回動部材37との干渉も同様に図14に示すフローチャートに従って実施される。

【0065】

まず、ステップS11で、前記各データに基づき、前記搬送モーションでワークを上流側プレス装置10から搬出するとき、及び、下流側プレス装置20へ搬入するときの該ワークとロボット先端の掃引形状を作成する。この掃引形状は、図15に上流側プレス装置10の下側の金型構造体15を例にとって示すように、ワークW及び該ワークWを把持したロボットの先端部(スライド部材38)が金型構造体15に対して所定位置aから所定位置bまで移動する間に、これらが通過する空間の形状である。

【0066】

次に、ステップS12で、前記掃引形状の3次元形状と下側の金型構造体の3次元形状とを合成し、これをコンピュータ40の表示装置43に表示する。そして、ステップ13で、この掃引形状と金型構造体とが干渉するか否かを判定する。

【0067】

その場合に、図15に示すように、下側の金型構造体15は、ホルダ15aの上部中央にワークを形成する形状部15bが設けられると共に、その周囲にカム成形構造部15cやガイド構造部15d、及び不図示のワーク位置決め用ゲージなどが設けられるが、該カム成形構造部15cやガイド構造部15d、及びワーク位置決め用ゲージは、前記形状部15bより上方へ突出した状態に設けられるのが通例であり、したがって、前記ワークW等との干渉は、該カム成形構造部15c、ガイド構造部15d、ワーク位置決め用ゲージ等に対して発生することが多い。

【0068】

なお、干渉するか否かの判断は、前記表示装置43を見て作業者が判定するようにしてもよいが、コンピュータ40の演算処理によって判定することも可能である。

【0069】

そして、干渉ありと判定されたときは、ステップS14として、金型構造体の当該干渉部分の形状を変更し、干渉が解消されるように該金型構造体の設計変更を行う。

【0070】

以上により、可能な限りサイクルタイムが短くなるロボットの搬送モーションが決定されると共に、その搬送モーションでワークを搬送したときの下側の金型構造体15、25との干渉の有無も予め確認され、この干渉が回避された下側の金型構造体15、25がプレスラインのプレス装置10、20に設置されることになる。また、上側の金型の構造体16、26とロボット30の第3回動部材37との干渉の有無も予め確認され、この干渉が回避された上側の金型構造体16、26がプレスラインのプレス装置10、20に設置されることになる。

【0071】

したがって、段取り替え等で、各プレス装置に金型構造体を設置した後、ワーク形状を考慮しながらティーチングによってロボットの搬送モーションを設定する場合に比べて、ロボットの搬送能力が有効に活用されて、サイクルタイムの短縮が可能となると共に、ティーチングの結果、著しく長い搬送経路の設定を余儀なくされ、或いは金型構造体の改造が必要とされることが回避され、プレスラインの生産性が向上することになる。

【産業上の利用可能性】

【0072】

以上のように、本発明によれば、タンデムプレスライン等の部品製造ラインの設計を効果的に支援することができるから、この種の部品製造ラインを備えた各種製品の製造業の分野で好適に利用される可能性がある。

【符号の説明】

【0073】

10、20 部品製造装置(プレス装置)

15、25、16、26 部品製造用設備(金型構造体)

30 ロボット

#1〜#13 制御点

【技術分野】

【0001】

本発明は、例えば自動車の車体構成部品を成形するプレスライン等の部品製造ラインの設計支援方法及び設計支援システムに関する。

【背景技術】

【0002】

複数のプレス装置にワークを順次供給して所定形状の部品を成形するタンデム型プレスラインでは、隣接プレス装置間にワークの搬送装置が配置され、この搬送装置として、例えば特許文献1には、上端に支点を有し、下部に吸着手段を備えたアームを隣接プレス装置間で揺動させることにより、上流側のプレス装置から下流側のプレス装置へワークを搬送するようにしたものが開示されているが、これは、装置が大型化すると共に、搬送位置や搬送経路の自由度が少ないという問題がある。

【0003】

これに対し、例えば特許文献2に開示されているように、隣接プレス装置間にワークの搬送装置としてロボットを配置し、該ロボットにより上流側プレス装置から下流側プレス装置へワークを搬送するように構成したものが知られており、これによれば、ワークの搬送経路等の高い自由度が得られ、特に、多軸型(多関節型)のロボットを採用すれば、搬送経路の自由度がさらに向上することになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−114249号公報

【特許文献2】特開2010−221271号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、多軸型ロボットを用いたプレスラインにおいては、現状は、ロボットの搬送能力が最大限に活用されていないのが実情である。

【0006】

つまり、現状は、段取り替え時に、各プレス装置に金型を設置した後、ワーク形状を考慮しながらティーチングによってロボットの搬送モーションを決定しており、この場合、プレス装置におけるアップライト等の周辺設備や金型等との干渉の回避のみに注力され、ロボットの搬送能力については、十分に考慮されていない嫌いがある。

【0007】

また、ロボットのワークを把持するアーム先端部の移動経路を規定する際には、該経路を構成する複数の制御点が設定され、各制御点でロボットの各可動部の移動量が予め設定された移動量となるように制御されるのであるが、その際、各可動部の移動量の調整のため、制御点を通過する際にアーム先端部の移動速度を減速させなければならないという要請がある。

【0008】

したがって、その減速による生産性の低下を抑制するためには、制御点の数はできるだけ少ない方が望ましいのであるが、従来、制御点の設定は、前記搬送モーションの設定と同様、現場でのティーチングによって行っており、そのため、ティーチング作業者の経験やスキルに依存することになり、必ずしも、必要最小限の数に設定されるとは限らないのが実情であった。

【0009】

さらに、ティーチングの時点で、プレス装置のアップライトや金型等との干渉を回避できないことが発覚することもあり、この場合、極端に迂回するようなアーム先端部の移動経路の設定を余儀なくされ、或いは金型の改造が必要となり、いずれも、生産性を著しく低下させる要因となるのである。

【0010】

そこで、本発明は、多軸型ロボットを用いたタンデムプレスライン等の部品製造ラインにおいて、金型等の部品製造用設備の設計の初期段階で、ワークごとにロボットが短時間で搬送できる搬送モーションを設定することができ、しかも、前記アップライト等の部品製造装置における周辺設備との干渉を回避することができる部品製造ラインの設計支援方法及び設計支援システムを提供することを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は次のように構成したことを特徴とする。

【0012】

まず、本願の請求項1に記載の発明は、部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援方法であって、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定工程と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを有することを特徴とする。

【0013】

次に、請求項2に記載の発明は、前記請求項1に記載の部品製造ラインの設計支援方法において、前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲を設定する適正移動量設定工程を有し、前記搬送モーション決定工程では、該適正移動量設定工程で設定した適正移動量の範囲に基づいてロボットの搬送モーションを決定することを特徴とする。

【0014】

次に、請求項3に記載の発明は、前記請求項2に記載の部品製造ラインの設計支援方法において、前記SPM曲線作成工程では、前記適正移動量設定工程で設定した適正移動量の範囲でロボットの各可動部を移動させるときのSPM曲線を含め、サイクルタイムごとに複数のSPM曲線を作成し、前記搬送モーション決定工程では、前記複数のSPM曲線にワーク形状を重ね、これらのSPM曲線のうち、そのワークについて前記部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線を選択し、このSPM曲線を用いてロボットの搬送モーションを決定することを特徴とする。

【0015】

次に、請求項4に記載の発明は、前記請求項1から請求項3のいずれか1項に記載の部品製造ラインの設計支援方法において、前記搬送モーション決定工程で決定した搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における部品製造用設備の3次元データとを用い、これらの干渉の有無を検証する干渉検証工程と、該干渉検証工程で干渉の存在が確認されたときに、その干渉を回避するように前記部品製造用設備の形状を変更する形状変更工程とをさらに有することを特徴とする。

【0016】

そして、請求項5に記載の発明は、前記請求項1から請求項4のいずれか1項に記載の部品製造ラインの設計支援方法において、前記部品製造装置は、前記部品製造用設備としての金型を備えた上流側および下流側のプレス装置であり、前記ロボットは、上流側のプレス装置から搬出したワークを下流側のプレス装置に搬入することを特徴とする。

【0017】

一方、請求項6に記載の発明は、部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援システムであって、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定手段と、前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成手段と、前記制御点設定手段で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定手段とを有することを特徴とする。

【発明の効果】

【0018】

以上の構成により、前記各請求項の発明によれば、それぞれ、次のような効果が得られる。

【0019】

まず、請求項1に記載の発明によれば、タンデムプレスライン等の部品製造ラインにおいて、プレス装置等の部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットのワーク搬送モーションの決定に際し、前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための制御点が、ワークの形状や部品製造装置における金型等の部品製造用設備の構造等が決定する前に設定されるので、前記ワークの形状や部品製造用設備の構造等が決定した後、現場での作業者の経験等に基づくティーチングによって制御点を設定する場合に比べて適切に設定することができ、これにより、必要以上に制御点を設けることによる生産スピードの減速ロスが低減され、短時間での搬送が可能となる。

【0020】

また、部品製造装置の周辺設備、例えばプレス装置におけるアップライト等との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線が設定され、このSPM曲線と、前記制御点と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションが事前に決定されるので、現場でのティーチングによる場合に比べて搬送モーションが適切に設定されることになり、前記減速ロスの低減とあいまって、この種の部品製造ラインにおける生産性が向上する。

【0021】

また、請求項2に記載の発明によれば、前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲が設定され、その適正範囲に基づいて、具体的には、各可動部の移動量がその適正範囲内に収まるように、或いは、その適正範囲に極力近づくように、各可動部の移動量が設定されるので、ロボット全体としての移動の遅れが抑制され、サイクルタイムの短縮が可能となる。

【0022】

また、請求項3に記載の発明によれば、前記SPM曲線として、前記適正移動量の範囲でロボットの各可動部を移動させるときのSPM曲線を含め、生産スピードごとに複数のSPM曲線が作成され、そのうち、部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線が選択され、このSPM曲線を用いてロボットの搬送モーションが決定されるので、一層効果的に生産性が向上することになる。

【0023】

さらに、請求項4に記載の発明によれば、以上のようにして決定されたワーク搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における金型等の部品製造用設備の3次元データとを用いて、これらの干渉の有無が検証され、干渉することが確認されたときには、これを回避するように前記部品製造用設備の形状が変更されるので、該部品製造用設備の設計の段階で干渉を生じない部品製造用設備の形状を決定することが可能となり、現場でのティーチングによって干渉が発覚した場合のような生産性の悪化が回避される。

【0024】

また、請求項5に記載の発明によれば、上記のような効果が、ロボットが上流側のプレス装置の金型から取り出したワークを下流側のプレス装置の金型にセットするタンデムプレスラインで実現されることになる。

【0025】

そして、請求項6に記載の発明によれば、前記請求項1の発明に係る方法が、コンピュータを中心として構成されたシステムで実施され、請求項1の発明と同様の効果が実現される。

【図面の簡単な説明】

【0026】

【図1】本発明が適用されるプレスラインの全体構成図である。

【図2】同、ロボットの構成図である。

【図3】本発明の実施形態に係るシステムを構成するコンピュータの構成図である。

【図4】同コンピュータの記憶装置に記憶されている情報の説明図である。

【図5】同システムにおける搬送モーション決定動作を示すフローチャートである。

【図6】同動作における制御点設定工程の説明図である。

【図7】従来法による制御点設定の一例を示す図である。

【図8】制御点の補正例を示す図(平面図)である。

【図9】各可動部材の移動量適正比率範囲を示す図である。

【図10】SPM曲線の作成方法の説明図その1である。

【図11】同、説明図その2である。

【図12】作成されたSPM曲線図である。

【図13】SPM曲線と可動部材の移動量との関係の説明図である。

【図14】金型構造体との干渉検証動作を示すフローチャートである。

【図15】3次元CAD画面に表示される干渉状態を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について説明する。

【0028】

図1は、本発明の実施形態に係るタンデムプレスラインの概略の構成を示すもので、このラインは、上、下流側のプレス装置10、20と、これらの間に配置され、上流側プレス装置10からワークを搬出して下流側プレス装置20にこれを搬入する多軸型のロボット30とを備えている。

【0029】

前記プレス装置10、20は、ベッド11、21と、該ベッド11、21の4隅から立設されたアップライト12…12、22…22と、不図示の油圧装置によって昇降するスライド13、23と、前記ベッド11、12の上面のボルスタ14、24上に取り付けられた下側の金型構造体15、25と、前記スライド13、23の下面に取り付けられた上側の金型構造体16、26とを有し、上流側の金型構造体15、16と下流側の金型構造体25、26とで、これらの間に供給されたワークをそれぞれ所定形状に成形するようになっている。

【0030】

また、前記ロボット30は、図2に示すように、ベース31上に、可動部材として、前記ベース31上で上下方向に延びる第1軸Aの周りに旋回する旋回部材32と、該旋回部材32の上端に連結されて、水平方向に延びる第2軸Bを中心として揺動する第1アーム33部材と、該第1アーム部材33の先端に連結され、水平方向に延びる第3軸Cを中心として揺動する第2アーム部材34と、該第2アーム部材34の先端に設けられ、該第2アーム部材34の軸心方向に延びる第4軸Dの周りに回動する第1回動部材35と、該第1回動部材35に設けられ、前記第4軸Dと直行する第5軸Eの周りに回動する第2回動部材36と、該第2回動部材36に設けられ、前記第4軸D及び第5軸Eと直行する第6軸Fの周りに回動する第3回動部材37と、該第3回動部材37の下面に、該部材37に対して図面の左右方向(この方向を第7軸Gとする)にスライド可能に支持されたスライド部材38とを設けた構成とされ、該スライド部材38にワーク吸着用の複数の吸盤39…39が取り付けられている。

【0031】

そして、前記各可動部材32〜38の移動(回転又はスライド)により、前記上流側プレス装置10で成形されたワークを該プレス装置10の下側の金型構造体15から取り出し、これを下流側プレス装置20に搬送して、該プレス装置20の下側の金型構造体25上に載置するようになっている。

【0032】

一方、このプレスラインには、ロボット30の最適なワーク搬送モーションの設定と、該搬送モーションでワークを搬送したときの該ワークとプレス装置10、20の下側の金型構造体15、25との干渉、及びロボット30の第3回動部材37の上面部と上側の金型構造体16、26との干渉を回避するための支援システムが備えられ、この支援システム及び該システムの動作が、本発明に係る部品製造ラインの設計支援システム及び設計支援方法の実施形態を構成する。

【0033】

前記支援システムは、図3に示すコンピュータ40と、該コンピュータ40で稼動するプログラムによって構成されている。

【0034】

前記コンピュータ40は、中央処理装置41を中心として、各種データの入力や制御命令の入力等に用いられる入力装置42と、該入力装置42を用いるデータ入力用の画面や処理結果の画面等を表示する表示装置43と、処理結果等を出力する出力装置44と、前記プログラムや各種のデータを記憶する記憶装置45とを備えた構成とされている。

【0035】

そして、図4に示すように、前記記憶装置45のプログラム記憶部45aには、プレスライン設計支援プログラムや、3次元CADソフトなどが記憶されており、データ記憶部45bには、前記プレス装置10、20の各部寸法や据付位置などのプレス装置関連データ、当該プレスラインの周辺の上、下流側のロボットを含む他の設備の配置や壁面等に関する周辺環境関連データ、ロボット30の構造、機能、寸法、設置位置等のロボット関連データ、該ロボット30の各可動部材32〜38の適正移動量の範囲に関する適正移動量データ、成形対象となるワークの形状を示すワーク形状データ、下側の金型構造体15、25、及び上側の金型構造体16、26の形状に関する金型構造体データなどが記憶されている。

【0036】

次に、上記システムによる設計支援動作を、図5以下の図面を用いて説明する。なお、以降は、主にワークとプレス装置10、20の下側の金型構造体15、25との干渉回避について説明する。

【0037】

図5のフローチャートは、ロボット30の最適搬送モーションを決定する工程の流れを示すもので、まず、ステップS1の制御点設定工程で、初期位置から上流側プレス装置10及び下流側プレス装置20を経て初期位置に戻るロボット30のアーム先端部の移動経路を規定するための制御点を設定する。その際、この制御点設定工程では、減速ロスが最小となるように、必要最小限の制御点が設定される。

【0038】

つまり、前記移動経路には、当該ロボット30の動作制御用及び他のロボットやプレス装置10、20等とのインターロック回避用等の複数の制御点が設定され、各制御点について、前記各可動部材32〜38の初期状態からの移動量(スライド部材38についてはスライド量、他の部材32〜37については回転角度)が設定されるのであるが、各制御点でこれらの移動量となるように調整するため、制御点を通過する前後で各可動部材32〜38の移動速度を減速させる必要がある。したがって、生産スピードの高速化のためには、この制御点を必要以上に設定することを避けなければならないのである。

【0039】

そこで、この実施形態では、第6軸Fがアーム先端部を構成するスライド部材38と交差する位置を基準点Oとし(図1、2参照)、この基準点Oについて、図6に示すように、ロボット30の作業範囲に#1から#13までの13個の制御点が設定される。

【0040】

このうち、#1制御点は、ロボット30を初期状態に制御するための制御点であり、#2制御点は、上流側プレス装置10へのロボット30の進入直前に該プレス装置10のスライド13の上昇や上流側ロボット(図示せず)の退避を確認するための制御点であり、#3制御点は、上流側プレス装置10における下側の金型構造体15上のワークを取り出す直前の状態を制御するための制御点であり、#4制御点は、前記ワークを吸着するときの状態を制御するための制御点である。

【0041】

また、#5制御点は、前記ワークの持ち上げ完了の状態を制御するための制御点であり、#6制御点は、前記上流側ロボットに対し、上流側プレス装置10へのワークの搬入を許可する信号を出力するための制御点であり、#7制御点は、上流側プレス装置10から完全に脱出して、該プレス装置10のスライド13の下動を許可する信号を出力するための制御点である。

【0042】

また、#8制御点は、下流側プレス装置20へのロボット30の進入直前に該プレス装置20のスライド23の上昇や下流側ロボット(図示せず)の退避を確認するための制御点であり、#9制御点は、下流側プレス装置20からワークを搬出する下流側ロボット(図示せず)からの該下流側プレス装置20への進入を許可する信号を待つための制御点であり、#10制御点は、前記ワークを下流側プレス装置20の下側の金型構造体25上へ載置する動作の開始時の状態を制御するための制御点である。

【0043】

さらに、#11制御点は、前記ワークを下側の金型構造体25上で吸着解除するときの状態を制御するための制御点であり、#12制御点は、前記下側の金型構造体25へのワークの載置動作の完了時の状態を制御するための制御点であり、#13制御点は、下流側プレス装置20からのロボット30の脱出後に該プレス装置20のスライド13の下動を許可するための制御点である。

【0044】

このようにして、ステップS1の制御点設定工程では、ロボット30をプレス装置10、20や他のロボット等との関係で適正に作動させるための制御点が設定される。その場合に、コンピュータ上で、図示しない上、下流側のロボットに関する情報を含め、各種の情報を参照しながら制御点を必要最小限の数に設定することができるから、図7に一例を示す従来のティーチングによって制御点を設定していた場合よりも、制御点の数を少なくすることが可能となり、必要以上に制御点を設定することによる減速ロスの増大ないし生産性の低下が抑制される。

【0045】

次に、図5のフローチャートのステップS2の制御点補正工程では、上記のようにして設定した制御点の位置を必要に応じて補正する。例えば、前記#7制御点から#8制御点のように制御点間の距離が長く、そのため、図8に示すように、ロボット30のアーム先端部(スライド部材38)又は該先端部に保持されたワークWのオーバラン量が大きくなり、周辺の他の設備や壁等の障害物Xとの干渉の可能性があるときに、前記#7制御点及び#8制御点の位置を#7’、#8’で示す位置へ、前記オーバラン量だけロボット30の据付位置側に補正する。

【0046】

この制御点の補正を、ロボット関連データや周辺環境関連データ等に基づき、コンピュータ上で事前に行うことができるから、現場でティーチングによって行う場合に比べて、効率よく、しかも、適切に行うことが可能となる。

【0047】

また、ステップS3の移動量適正比率設定工程では、第1軸Aを中心とする旋回部材32の回転角度1°に対する他の可動部材33〜38の移動量(第2軸B〜第6軸Fの周りの回転角度、第7軸G方向のスライド量)の適正比率の範囲を設定する。この実施形態では、図9に示すように設定される。

【0048】

前記他の可動部材33〜38の移動量がこの適正比率範囲を超えると、その移動が完了するまで制御点において旋回部材32を待機させ、或いは、該旋回部材32の手前の制御点から当該制御点までの移動速度をあえて遅くする必要が生じ、いずれの場合にも、ロボット30の搬送能力が犠牲にされ、基準点Oが#1制御点からスタートして#1制御点に戻るまでのサイクルタイムが長くなる。

【0049】

逆に言えば、前記他の可動部材33〜38の移動量を前記適正比率範囲内に設定できれば、ロボット30の搬送能力が最大限に発揮されることになり、この条件を維持しつつ前記#1〜#13制御点を経由して移動したときのロボット30の搬送モーションが、当該プレスラインにおけるロボット30の最速搬送モーションとなる。

【0050】

次に、フローチャートのステップS4のSPM曲線設定工程では、図10に示すように、ロボット30が、上流側プレス装置10の図面上右下のアップライト12と下流側プレス装置20の図面上左下のアップライト22とに干渉することなく、これらのプレス装置10、20に対してワークの搬出、搬入が可能であるか否かを検証する。

【0051】

具体的には、上、下流側プレス装置10、20について、ロボット30の各可動部材32〜38の移動量を前記最適比率の範囲内に設定した状態、即ち、ロボット30の最速搬送モーションで、アーム先端部(スライド部材38)の吸盤39…39が上、下流側プレス装置10、20のボルスタ14、24を把持し、これを旋回部材32の旋回により当該プレス装置10、20の外部に搬出する動作を想定する。

【0052】

そして、上流側プレス装置10については、アップライト12の干渉対象角部12aがボルスタ14上に相対的に描く軌跡L’を求め、下流側プレス装置20については、アップライト22の干渉対象角部22aがボルスタ24上に相対的に描く軌跡L”を求める。

【0053】

次に、両プレス装置10、20のボルスタ14、24を重ね合わせることにより、図11に示すように、ボルスタ領域Yに、前記軌跡L’、L”を合成してなる曲線Lを求める。この曲線LがSPM(shot per minute)曲線と称されるもので、このSPM曲線Lの内側の斜線を施した領域Z内、具体的には、この領域Zに対応する実際のボルスタ14、24上の領域内にワークWを配置したとき、該ワークWを前記アップライト12、22の角部12a、22aと干渉させることなく、プレス装置10、20に対し、搬入、搬出することが可能となる。

【0054】

その場合に、前記SPM曲線Lは、ロボット30を前述の最速搬送モーションで作動させた場合のものであるが、実際には、ボルスタ14、24上で、ワークを前記領域Zに対応する領域に配置できるとは限らないので、このSPM曲線作成工程では、図12に示すように、最速搬送モーションよりサイクルタイムが長くなる搬送モーションに対応する複数のSPM曲線L1、L2…も併せて作成する。

【0055】

つまり、図12に鎖線で示すように、ワークW’が前記最速搬送モーションのSPM曲線Lからはみだす場合、該ワークW’ないしアーム先端部をロボット30の据付位置側へ寄せるように可動部材の移動量を設定する必要があり、この場合、図10において、アップライト12、22の干渉対象角部12a、22aがボルスタ14、24上に相対的に描く軌跡は、図示した軌跡L’、L”の外側(反ロボット30側)となり、これを合成したSPM曲線L1は、図12に示すように、ボルスタ領域Yにおいて、前記最速搬送モーションに対応するSPM曲線Lの外側に設けられることになるのである。

【0056】

そこで、このSPM曲線設定工程では、図12に示すように、大きさやボルスタ14、24上での位置、姿勢等の異なる各種のワークに対応可能なように、予めボルスタ領域Yに複数のSPM曲線L、L1、L2…を作成しておくのである。その場合に、外側(図の下側)の曲線ほどサイクルタイムが長くなる。

【0057】

次に、フローチャートのステップS5の干渉検証工程では、ボルスタ14、24上に今回の成形対象のワークを配置したときに、上記のようにして作成された複数のSPM曲線が描かれたボルスタ領域Yにおいて、ワークがいずれの曲線の内側に配置されるかを検証し、該ワークと干渉しない最も内側の(サイクルタイムが最も短い)SPM曲線を選択する。その場合に、あるSPM曲線と干渉する場合でも、ボルスタ14、24上におけるワークの設置位置や姿勢を変更すれば、その干渉が回避されることもあるので、このような検討も含めて、サイクルタイムが最も短いSPM曲線を選択する。

【0058】

ここで、この工程の具体例を第1プレス装置10について説明すると、今回の対象ワークWが、図12のボルスタ領域Yで最速搬送モーションに対応するSPM曲線L内に配置可能であるとする。この場合、ロボット30のアーム先端部を構成するスライド部材38の第1プレス装置10内の#4制御点から#6制御点までの間における動作は、例えば図13(a)に示すように設定される。

【0059】

即ち、ワーク吸着位置を規定する#4制御点におけるスライド部材38の基準点Oからの位置がxであるとし、この状態で#5制御点に移動する間に、該スライド部材38及びワークが基準点O側に50mm移動し、さらに、#6制御点に移動する間に、基準点O側に100mm移動するものとする。その場合に、#4制御点から#5制御点まで、及び、#5制御点から#6制御点までの旋回部材32の第1軸A周りの回転角度が、いずれも10°であるとすれば、前記スライド部材38の移動量50mm、100mmは、該スライド部材38の移動量の適正比率範囲内となり、その結果、図12の最速搬送モーションに対応するSPM曲線Lの選択が可能となる。

【0060】

一方、今回の対象ワークが、図12に鎖線で示すように、ボルスタ領域Yに配置したとき、前記SPM曲線Lからはみ出し、該ワークが内側に位置することになる最もサイクルタイムの短いSPM曲線がL1であるとする。この場合のロボット30のアーム先端部を構成するスライド部材38の#4制御点から#6制御点までの間における動作は、例えば図13(b)に示すようになる。

【0061】

即ち、ワーク吸着位置を規定する#4制御点におけるスライド部材38の基準点Oからの位置は、図13(a)の場合と同様、xであるとし、この状態で#5制御点に移動する間に、該スライド部材38及びワークが150mm基準点O側に移動し、さらに、#6制御点に移動する間に、基準点O側に100mm移動するものとする。

【0062】

この場合、#4制御点から#5制御点まで、及び、#5制御点から#6制御点までの旋回部材32の第1軸A周りの回転角度は、いずれも10°であるから、#4制御点から#5制御点までのスライド部材38の移動量は、第1軸A周りの旋回部材32の回転角度に対する適正比率を超えることになり、そのため、この場合は、最速搬送モーションに対応するSPM曲線Lを選択することができず、その外側のSPM曲線L1が選択されることになるのである。

【0063】

以上のようにして、フローチャートのステップS1〜S5の各工程を経た後、ステップS6の搬送モーション決定工程が行われる。この工程では、ステップS1、S2の工程で設定した制御点の位置と、ステップS5の検証工程で得られたアップライト12、22との干渉を生じない最もサイクルタイムの短いSPM曲線とに基づき、各制御点を経由するロボットの全移動経路における各可動部材32〜38の移動量が確定され、当該ワークについての搬送モーションが決定することになる。

【0064】

次に、この支援システムでは、以上のようにして決定した搬送モーションで今回の成形対象のワークをプレス装置10、20に対して搬送する際に、予め、そのワークの成形用として設計されている金型構造体15、25と干渉するか否かの検証が行われる。この検証は、3次元CADソフトに、前記搬送モーション、ワーク形状、該ワークを把持するロボット先端部の形状、及び、下側の金型構造体15、25に関するデータを適用し、図14に示すフローチャートに従って実施される。なお、上側の金型の構造体16、26とロボット30の第3回動部材37との干渉も同様に図14に示すフローチャートに従って実施される。

【0065】

まず、ステップS11で、前記各データに基づき、前記搬送モーションでワークを上流側プレス装置10から搬出するとき、及び、下流側プレス装置20へ搬入するときの該ワークとロボット先端の掃引形状を作成する。この掃引形状は、図15に上流側プレス装置10の下側の金型構造体15を例にとって示すように、ワークW及び該ワークWを把持したロボットの先端部(スライド部材38)が金型構造体15に対して所定位置aから所定位置bまで移動する間に、これらが通過する空間の形状である。

【0066】

次に、ステップS12で、前記掃引形状の3次元形状と下側の金型構造体の3次元形状とを合成し、これをコンピュータ40の表示装置43に表示する。そして、ステップ13で、この掃引形状と金型構造体とが干渉するか否かを判定する。

【0067】

その場合に、図15に示すように、下側の金型構造体15は、ホルダ15aの上部中央にワークを形成する形状部15bが設けられると共に、その周囲にカム成形構造部15cやガイド構造部15d、及び不図示のワーク位置決め用ゲージなどが設けられるが、該カム成形構造部15cやガイド構造部15d、及びワーク位置決め用ゲージは、前記形状部15bより上方へ突出した状態に設けられるのが通例であり、したがって、前記ワークW等との干渉は、該カム成形構造部15c、ガイド構造部15d、ワーク位置決め用ゲージ等に対して発生することが多い。

【0068】

なお、干渉するか否かの判断は、前記表示装置43を見て作業者が判定するようにしてもよいが、コンピュータ40の演算処理によって判定することも可能である。

【0069】

そして、干渉ありと判定されたときは、ステップS14として、金型構造体の当該干渉部分の形状を変更し、干渉が解消されるように該金型構造体の設計変更を行う。

【0070】

以上により、可能な限りサイクルタイムが短くなるロボットの搬送モーションが決定されると共に、その搬送モーションでワークを搬送したときの下側の金型構造体15、25との干渉の有無も予め確認され、この干渉が回避された下側の金型構造体15、25がプレスラインのプレス装置10、20に設置されることになる。また、上側の金型の構造体16、26とロボット30の第3回動部材37との干渉の有無も予め確認され、この干渉が回避された上側の金型構造体16、26がプレスラインのプレス装置10、20に設置されることになる。

【0071】

したがって、段取り替え等で、各プレス装置に金型構造体を設置した後、ワーク形状を考慮しながらティーチングによってロボットの搬送モーションを設定する場合に比べて、ロボットの搬送能力が有効に活用されて、サイクルタイムの短縮が可能となると共に、ティーチングの結果、著しく長い搬送経路の設定を余儀なくされ、或いは金型構造体の改造が必要とされることが回避され、プレスラインの生産性が向上することになる。

【産業上の利用可能性】

【0072】

以上のように、本発明によれば、タンデムプレスライン等の部品製造ラインの設計を効果的に支援することができるから、この種の部品製造ラインを備えた各種製品の製造業の分野で好適に利用される可能性がある。

【符号の説明】

【0073】

10、20 部品製造装置(プレス装置)

15、25、16、26 部品製造用設備(金型構造体)

30 ロボット

#1〜#13 制御点

【特許請求の範囲】

【請求項1】

部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援方法であって、

前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定工程と、

前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、

前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを有することを特徴とする部品製造ラインの設計支援方法。

【請求項2】

前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲を設定する適正移動量設定工程を有し、

前記搬送モーション決定工程では、該適正移動量設定工程で設定した適正移動量の範囲に基づいてロボットの搬送モーションを決定することを特徴とする請求項1に記載の部品製造ラインの設計支援方法。

【請求項3】

前記SPM曲線作成工程では、前記適正移動量設定工程で設定した適正移動量の範囲でロボットの各可動部を移動させるときのSMP曲線を含め、サイクルタイムごとに複数のSPM曲線を作成し、

前記搬送モーション決定工程では、前記複数のSPM曲線にワーク形状を重ね、これらのSPM曲線のうち、そのワークについて前記部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線を選択し、このSPM曲線を用いてロボットの搬送モーションを決定することを特徴とする請求項2に記載の部品製造ラインの設計支援方法。

【請求項4】

前記搬送モーション決定工程で決定した搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における部品製造用設備の3次元データとを用い、これらの干渉の有無を検証する干渉検証工程と、

該干渉検証工程で干渉の存在が確認されたときに、その干渉を回避するように前記部品製造用設備の形状を変更する形状変更工程とをさらに有することを特徴とする請求項1から請求項3のいずれか1項に記載の部品製造ラインの設計支援方法。

【請求項5】

前記部品製造装置は、前記部品製造用設備としての金型を備えた上流側および下流側のプレス装置であり、前記ロボットは、上流側のプレス装置から搬出したワークを下流側のプレス装置に搬入することを特徴とする請求項1から請求項4のいずれか1項に記載の部品製造ラインの設計支援方法。

【請求項6】

部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援システムであって、

前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定手段と、

前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成手段と、

前記制御点設定手段で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定手段とを有することを特徴とする部品製造ラインの設計支援システム。

【請求項1】

部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援方法であって、

前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定工程と、

前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成工程と、

前記制御点設定工程で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定工程とを有することを特徴とする部品製造ラインの設計支援方法。

【請求項2】

前記ロボットの水平方向の基本動作の中心となる第1軸周りの単位回転角度に対する各可動部の適正移動量の範囲を設定する適正移動量設定工程を有し、

前記搬送モーション決定工程では、該適正移動量設定工程で設定した適正移動量の範囲に基づいてロボットの搬送モーションを決定することを特徴とする請求項1に記載の部品製造ラインの設計支援方法。

【請求項3】

前記SPM曲線作成工程では、前記適正移動量設定工程で設定した適正移動量の範囲でロボットの各可動部を移動させるときのSMP曲線を含め、サイクルタイムごとに複数のSPM曲線を作成し、

前記搬送モーション決定工程では、前記複数のSPM曲線にワーク形状を重ね、これらのSPM曲線のうち、そのワークについて前記部品製造装置の周辺設備との干渉を生じない条件でサイクルタイムが最短のSPM曲線を選択し、このSPM曲線を用いてロボットの搬送モーションを決定することを特徴とする請求項2に記載の部品製造ラインの設計支援方法。

【請求項4】

前記搬送モーション決定工程で決定した搬送モーションでワークを搬送したときの該ワーク及び該ワークを把持するロボットのアーム先端部の掃引形状の3次元データと、部品製造装置における部品製造用設備の3次元データとを用い、これらの干渉の有無を検証する干渉検証工程と、

該干渉検証工程で干渉の存在が確認されたときに、その干渉を回避するように前記部品製造用設備の形状を変更する形状変更工程とをさらに有することを特徴とする請求項1から請求項3のいずれか1項に記載の部品製造ラインの設計支援方法。

【請求項5】

前記部品製造装置は、前記部品製造用設備としての金型を備えた上流側および下流側のプレス装置であり、前記ロボットは、上流側のプレス装置から搬出したワークを下流側のプレス装置に搬入することを特徴とする請求項1から請求項4のいずれか1項に記載の部品製造ラインの設計支援方法。

【請求項6】

部品製造装置と、該部品製造装置に対してワークを搬入及び/又は搬出する多軸型ロボットとが備えられた部品製造ラインの設計支援システムであって、

前記ロボットのアーム先端部に設定された基準点の移動経路を規定するための複数の制御点を設定する制御点設定手段と、

前記部品製造装置に対してワークを搬入及び/又は搬出する際に、該部品製造装置の周辺設備との干渉を生じない該装置内でのワークの配置領域を規定するSPM曲線を作成するSPM曲線作成手段と、

前記制御点設定手段で設定した制御点と、前記SPM曲線作成工程で作成したSPM曲線と、成形対象のワーク形状とに基づき、該ワークを搬送する際のロボットの搬送モーションを決定する搬送モーション決定手段とを有することを特徴とする部品製造ラインの設計支援システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−3693(P2013−3693A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−131836(P2011−131836)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]