部材の取付構造

【課題】固定部材100とバンパ200との隙間を抑制することができる固定部材100の取付構造を提供すること。

【解決手段】固定部材100は、第2部材20の中心軸周りの外周面21に対して突出した頭部22と、第1部材10の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起12a1〜12h1からなる突起群12a〜12hとを有し、頭部22と一部の突起12a1〜12h1でバンパ200を挟持することで、バンパ200に対して取り付けられる。突起群12a,12c,12e,12gにおける突起12a1,12c1,12e1,12g1は、中心軸に沿う方向おける位置が同じである。また、突起群12b,12d,12f,12hにおける突起12b1,12d1,12f1,12h1は、中心軸に沿う方向おける位置が同じであり、かつ、突起12a1などとは異なる。

【解決手段】固定部材100は、第2部材20の中心軸周りの外周面21に対して突出した頭部22と、第1部材10の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起12a1〜12h1からなる突起群12a〜12hとを有し、頭部22と一部の突起12a1〜12h1でバンパ200を挟持することで、バンパ200に対して取り付けられる。突起群12a,12c,12e,12gにおける突起12a1,12c1,12e1,12g1は、中心軸に沿う方向おける位置が同じである。また、突起群12b,12d,12f,12hにおける突起12b1,12d1,12f1,12h1は、中心軸に沿う方向おける位置が同じであり、かつ、突起12a1などとは異なる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貫通孔が設けられた被取付部材に部材を取り付ける取付構造に関するものである。

【背景技術】

【0002】

従来、貫通孔が設けられた被取付部材に部材を取り付ける取付構造の一例として、特許文献1に開示された挿入型クリップがある。

【0003】

この挿入型クリップは、自動車における内装材などをボディパネルに取り付けるのに適したものであり、頭部と、頭部から同軸的に突出する十字形断面形状の支柱と、支柱の軸芯から半径方向外向きに延出し軸線方向に所定の間隔をおいて複数段設けられた羽根部とを備える。

【0004】

そして、挿入型クリップの支柱が、位置合わせされたボディパネルの取付孔と内装材の貫通孔に内装材側から挿入される。この時、挿入型クリップは、複数の羽根部における一部がボディパネルの裏面側に接し、頭部が内装材の表面側に接することにより、羽根部におけるボディパネルの裏面側に位置するものと頭部とで内装材及びボディパネルを挟持する。このようにして、挿入型クリップは、内装材及びボディパネルに取り付けられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−93923号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述の挿入型クリップは、羽根部が軸線方向に所定の間隔をおいて設けられているため、被取付体(内装材及びボディパネル)の厚みによっては、被取付体(内装材)の表面(一面)は頭部に接するが、被取付体(ボディパネル)の裏面(頭部に接する一面の反対面)は羽根部と羽根部との間に配置されることもありうる。このような状態の場合、挿入型クリップは、被取付体(内装材及びボディパネル)に取り付けられた際に、被取付体(ボディパネル)の裏面と、この裏面に対向する羽根部との間隔の分だけ、頭部と被取付体(内装材)の表面との間に隙間が生じる可能性がある。

【0007】

また、軸線方向における羽根部間の間隔を小さくすることによって、頭部と被取付体(内装材)の表面との隙間を小さくすることができる。しかしながら、軸線方向における羽根部間の間隔を小さくするのも限界がある。

【0008】

本発明は、上記問題点に鑑みなされたものであり、部材と被取付体との隙間を抑制することができる部材の取付構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために請求項1に記載の発明は、

被取付体に対する部材の取付構造であって、

被取付体は貫通孔が設けられるものであり、

部材は、

基部と、

基部と一体的に設けられるとともに、基部の中心軸周りの外周面に対して突出して設けられた突起部と、

突起部とは異なる位置において基部と一体的に設けられるとともに、基部の中心軸周りの外周面において周辺よりも突出して設けられるものであり、基部の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群と、を有し、

基部の一部が被取付体に設けられた貫通孔に挿入され、突起部が被取付体の一面側に配置されると共に、突起群における突起の一部が被取付体の一面側の反対面側に配置された状態で、突起部と突起群における突起とで被取付体を挟持することで、部材は、被取付体に対して取り付けられるものであり、

突起群として、基部の中心軸に沿う方向おける突起の位置が同じである複数の突起群を複数組備え、

異なる組の突起群における突起は、基部の中心軸に沿う方向において、この方向において隣り合う突起の被取付体に接触する部位間の間隔よりも狭い範囲でずれた位置に配置されることを特徴とする。

【0010】

このようにすることによって、異なる組の突起同士の一部は、被取付体と接触する部位が、中心軸に沿う方向において、異なる組の中心軸に沿う方向において隣り合う突起の被取付体に接触する部位間であって、この被取付体に接触する部位とは異なる位置に配置されることになる。

【0011】

よって、突起における被取付体と接触する部位の間隔を、中心軸に沿う方向において隣り合う突起の被取付体と接触する部位の間隔よりも狭くすることができる。従って、被取付体の一面が突起部に接しており、ある突起群における突起と突起との間に、被取付体の裏面(被取付体に接する一面の反対面)が配置されるような場合であっても、突起部と被取付体との間に生じる隙間を抑制することができる。

【0012】

また、請求項2に示すように、同じ組に含まれる突起群は、基部の中心軸周りにおける互いの間隔が等間隔に配置されるようにしてもよい。

【0013】

このようにすることによって、被取付体を挟持する位置を等間隔にすることができ、より一層安定して被取付体を挟持することができるので好ましい。

【0014】

また、請求項3に示すように、突起部における被取付体の一面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面であり、突起群の突起における被取付体の反対面と対向する部位は、基部から遠ざかるに連れて突起部に近づくように傾斜して設けられるようにしてもよい。又は、請求項4に示すように、突起部における被取付体の一面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面であり、突起群の突起における被取付体の反対面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面としてもよい。

【0015】

しかしながら、突起における被取付体の反対面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面とする場合よりも、基部から遠ざかるに連れて突起部に近づくように傾斜させた場合の方向が、被取付体を保持する保持力を向上させることができるので好ましい。

【0016】

また、請求項5に示すように、突起部は、基部の中心軸周りの全周に設けられるようにしてもよい。

【0017】

このようにすることによって、突起部と被取付体との接触面積を増やすことができ、被取付体をより一層安定して挟持することができるので好ましい。

【0018】

なお、請求項6に示すように、突起部は、基部の端部に設けられた頭部としてもよい。

【0019】

また、固定部材は、請求項7に示すように、

部材は、被取付体としての車体に超音波センサを固定するものであり、

基部は、中心軸に沿って貫通した挿入孔を備え、挿入孔に挿入された超音波センサを保持するものであり、

基部の一部が車体に設けられた貫通孔に挿入され、突起部が車体の一面側に配置されると共に、突起群における突起の一部が車体の一面側の反対面側に配置された状態で、かつ、基部が超音波センサを保持した状態で、突起部と突起群における突起とで車体を挟持することで、車体に超音波センサを固定するようにしてもよい。

【0020】

このように、超音波センサを被取付体としての車体に固定するものに適用することによって、車体の見栄えを損なうことなく超音波センサを車体に固定することができるので好ましい。

【0021】

また、固定部材は、請求項8に示すように、

部材は、被取付体に貫通孔を有する被固定部材を固定するものであり、

基部は棒状をなすものであり、

被固定部材と被取付体とが互いの貫通孔を位置合わせされた状態で面接触して重ねられ、この貫通孔に基部の一部が挿入され、突起部が重ねられた被固定部材と被取付体のうち、被固定部材の表面側に配置されると共に、突起群における突起の一部が被取付体の表面側に配置された状態で、突起部と突起群における突起とで被取付体及び被固定部材を挟持することで、被取付体に被固定部材を固定するようにしてもよい。

【0022】

このように、被取付体に貫通孔を有する被固定部材を固定するものに適用することもできる。

【図面の簡単な説明】

【0023】

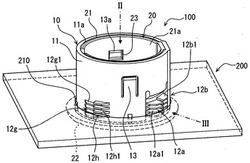

【図1】本発明の第1実施形態における固定部材の概略構成を示す斜視図である。

【図2】図1のII方向からの平面図である。

【図3】図1のIII方向からの側面図である。

【図4】図2のIV−IV線に沿う断面図である。

【図5】本発明の第1実施形態における第一部材の概略構成を示す断面図である。

【図6】図4のVI部分の拡大断面図である。

【図7】図4のVII部分の拡大断面図である。

【図8】図6のVIII−VIII線に沿う断面図である。

【図9】図7のIX−IX線に沿う断面図である。

【図10】比較例における断面図である。

【図11】(a)は変形例1における平面図であり,(b)は変形例2における平面図である。

【図12】(a)変形例3における平面図であり,(b)は変形例4における平面図である。

【図13】変形例5における平面図である。

【図14】本発明の第2実施形態における固定部材の概略構成を示すものであり、(a)は側面図であり、(b)は被取付体を固定した状態の断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を図に基づいて説明する。なお、本発明の実施形態は、下記の実施例に何ら限定されることなく、本発明の技術的範囲に属する限り種々の形態を採りうる。

【0025】

まず、第1実施形態の固定部材100に関して説明する。第1実施形態においては、本発明の部材を、貫通孔210が設けられたバンパ200(被取付体、車体)と超音波センサ300(被取付体)とを固定する固定部材に適用した例を採用する。つまり、第1実施形態における固定部材100は、バンパ200と超音波センサ300とを固定するものである。

【0026】

固定部材100は、本発明の基部に相当する第1部材10及び第2部材20、本発明の突起部に相当する頭部22、複数の突起群12a〜12hなどを備える。なお、固定部材100は、一体化した第1部材10及び第2部材20の一部がバンパ200に設けられた貫通孔210に挿入され、頭部22がバンパ200の表面(一面)230側に配置されると共に、突起群12a〜12hにおける突起12a1〜12h1の一部がバンパ200の裏面(反対面)220に配置された状態で、頭部22と突起群12a〜12hにおける突起12a1〜12h1の一部とでバンパ200を挟持することで、バンパ200に対して取り付けられるものである。なお、バンパ200は、少なくとも貫通孔210の周辺の所定範囲(突起12a1〜12h1及び頭部22と接触する部位を含む)においては厚みが均一である。

【0027】

図1などに示すように、第1部材10は、樹脂からなり、円筒形状の部材である。また、第1部材10は、第1部材10の中心軸に沿って貫通するように、第2部材20が挿入される挿入孔11aが設けられている。なお、以下において、第1部材10の中心軸は、単に中心軸とも称する。

【0028】

また、第1部材10は、第1部材10の壁面(つまり、中心軸に沿う壁面、中心軸周りの壁面)における対向する位置に、挿入孔11aに挿入された第2部材20を保持するための嵌合部13が設けられている。つまり、嵌合部13は、第1部材10の壁面の二箇所に対を成して設けられる。また、一例として、嵌合部13は、第1部材10の壁面を貫通するコ字状の切り込みによって第1部材10の他の部位と一部(接続部)でのみ接続されている部位であり、第1部材10の内側に突出した爪部13aを含むものを採用することができる。なお、嵌合部13における第1部材10の他の部位との接続部は、中心軸に沿う方向の一方側に設けられる。また、爪部13aは、接続部から遠い位置(中心軸に沿う方向の他方側であり、中心軸に沿う方向における接続部と反対側)に設けられる。

【0029】

また、第1部材10は、挿入孔11aに挿入される第2部材20との位置決めをするためのものであり、中心軸周りの内周面において周辺よりも凹んだ一対の位置決め凹部14a,14bが設けられている。

【0030】

さらに、図1〜5に示すように、第1部材10の壁面には、第1部材10と一体的に設けられるものであり、中心軸周りの外周面11において周辺よりも突出した複数の突起12a1〜12h1が設けられる。つまり、この複数の突起12a1〜12h1は、第1部材10の中心軸周りの外周面11に対して、中心軸から遠ざかる方向に突出している。換言すると、第1部材10は、筒状部と、この中心軸周りの外周面11に対して突出して設けられた突起12a1〜12h1とを備えるものである。

【0031】

また、各突起12a1〜12h1は、樹脂からなり、弾性変形可能に設けられている。よって、各突起12a1〜12h1は、バンパ200を挟持する際には弾性変形して(すなわち、撓んで)バンパ200に接触することになる。なお、第1部材10を弾性変形可能に設ける場合は、第1部材10と突起12a1〜12h1とを射出成形によって一括で製造することができる。

【0032】

しかしながら、第1部材10をほとんど弾性変形しないように設ける場合は、このように射出成形によって一括で製造することが難しい。従って、このように各突起12a1〜12h1は弾性変形可能で、第1部材10はほとんど弾性変形しないようにする場合は、突起12a1〜12h1と第1部材10とを別々に製造した後に、第1部材10に対して突起12a1〜12h1を組みつける。例えば、第1部材10に突起12a1〜12h1を挿入可能な穴を設けておく。そして、この穴に突起12a1〜12h1の一部を挿入して、接着剤や嵌合によって、第1部材10と突起12a1〜12h1とを固定する。

【0033】

また、図3に示すように、複数の突起12a1〜12h1の一部(ここでは、突起12a1,12b1,12e1,12f1)は、第1部材10の壁面を貫通するコ字状の切り込み(スリット11b)によって第1部材10の他の部位と一部(接続部)でのみ接続されている撓み部15に設けられている。なお、撓み部15における第1部材10の他の部位との接続部は、中心軸に沿う方向の一方側に設けられる。

【0034】

また、撓み部15は、第1部材10における対向する位置に設けられるとともに、第1部材10のその他の部位よりも第1部材10の内側に設けられている。つまり、撓み部15は、接続部から遠ざかるに連れて撓み部15間の間隔が狭くなるように傾斜した部位と、この傾斜した部位から連続的に設けられる中心軸と平行な部位とからなる。よって、図5に示すように、撓み部15間の間隔は、少なくとも第1部材10の挿入孔11aに第2部材20が挿入されてない状態において、第1部材10のその他の部位における対向する部位間の間隔(つまり、第1部材10のその他の部位における直径)よりも小さくなっている。なお、図5は、第2部材20が挿入されていない状態の第1部材10の断面図である。つまり、図2のIV−IV線に沿う断面図において、第2部材20が挿入されていない状態に相当する。

【0035】

そして、より具体的には、複数の突起12a1〜12h1の一部(ここでは、突起12a1,12b1,12e1,12f1)は、撓み部15における中心軸と平行な部位に設けられる。この突起12a1〜12h1に関しては、後ほど詳しく説明する。

【0036】

一方、図1などに示すように、第2部材20は、樹脂からなり、第1部材10の挿入孔11aよりも小さい円筒形状の部材である。また、第2部材20は、第2部材20の中心軸に沿って貫通するように、超音波センサ300が挿入される挿入孔21aが設けられている。

【0037】

また、第2部材20は、第2部材20の壁面(つまり、中心軸に沿う壁面、中心軸周りの壁面)における対向する位置に、第1部材10の嵌合部13の爪部13aが挿入される嵌合孔23が設けられている。つまり、この嵌合孔23は、第1部材10の嵌合部13の爪部13aに対応する位置に設けられる。

【0038】

また、第2部材20は、第1部材10との位置決めをするためのものであり、中心軸周りの外周面21において周辺よりも突出した一対の位置決め凸部24a,24bが設けられている。つまり、この位置決め凸部24a,24bは、第1部材10の位置決め凹部14a,14bに対応する位置に設けられる。

【0039】

また、図4に示すように、第2部材20は、第2部材20に一体的に設けられるとともに、第2部材20の中心軸周りの外周面21に対して突出して設けられた頭部22が設けられている。つまり、この頭部22は、第2部材20の中心軸周りの外周面21に対して、中心軸から遠ざかる方向に突出している。換言すると、第2部材20は、筒状部と、この筒状部の一端において筒状部の中心軸周りの外周面21に対して中心軸から遠ざかる方向に突出して設けられた頭部22とを備えるものである。なお、第2部材20と頭部22とは、射出成形によって一括で製造することができる。この頭部22に関しては、後ほど詳しく説明する。

【0040】

なお、図4は、図2のIV−IV線に沿う断面図である。図2など図4以外の図面においては、超音波センサ300を省略している。しかしながら、図4においては、第2部材20と超音波センサ300との位置関係を説明するために、第2部材20の挿入孔21aに超音波センサ300が挿入されている様子を図示している。詳しい説明は省略するが、第2部材20は、挿入孔21aに挿入された超音波センサ300を保持する。例えば、第2部材20と超音波センサ300とに嵌合部を設けておき、互いの嵌合部が嵌合することで、第2部材20は超音波センサ300を保持する。また、第2部材20と超音波センサ300とは、図4に示すように、超音波センサ300の一面(図4における下側に図示された面であり、超音波センサ300の検出面(平坦面))と、第2部材20の一面(図4における下側に図示された面であり、頭部22における接触面22aの反対面(平坦面))とが面一となるような位置関係となっている。

【0041】

ここで、第1部材10と第2部材20との組み付け構造に関して説明する。

【0042】

第2部材20は、位置決め凸部24aが第1部材10の位置決め凹部14aに配置されると共に、位置決め凸部24bが第1部材10の位置決め凹部14bに配置されるように、第1部材10の挿入孔11aに挿入される。また、第2部材20は、第1部材10の一方の端部が頭部22の接触面22a(バンパ200が接触する面)に接触するまで挿入される。このように第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合する。

【0043】

また、図4に示すように、このように第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の撓み部15は、第2部材20によって外方向(図中の直線矢印方向)に押し広げられる。よって、撓み部15間の間隔は、第1部材10の挿入孔11aに第2部材20が挿入されてないときよりも、第1部材10の挿入孔11aに第2部材20が挿入されたときの方が広くなっている。さらに、撓み部15に設けられた突起は、撓み部15が第2部材20によって押し広げられることで、第1部材10における撓み部15以外の外周面11からの長さ(中心軸に直交する方向への長さ)が、第1部材10における撓み部15以外の部位に設けられた突起と同等になる。換言すると、撓み部15に設けられた突起は、撓み部15が第2部材20によって押し広げられることで、第1部材10における撓み部15以外の外周面11に対する突出長さが、第1部材10における撓み部15以外の部位に設けられた突起と同等になる。

【0044】

このようにして、第1部材10と第2部材20とが一体化される。また、このように第1部材10と第2部材20とが一体化されると、第1部材10の中心軸と第2部材20の中心軸とは一致する。また、このように第1部材10と第2部材20とが一体化されると、第1部材10の突起12a1〜12h1と、第2部材20の頭部22とは、対向するように配置される。さらに、このように第1部材10と第2部材20とが一体化されると、同じ組の突起群(例えば、突起群12aと12cや、突起群12bと12dなど)では、中心軸に沿う方向において同じ位置である突起におけるバンパ200との接触面と、頭部22の接触面22aとの間隔は等しくなる。

【0045】

このように、第2部材20の嵌合孔23に第1部材10の爪部13aが嵌合することで、第1部材10と第2部材20とが中心軸に沿う方向に位置ズレすることなく一体化される。また、第1部材10の位置決め凹部14a,14bに第2部材20の位置決め凸部24a,24bが配置され、第2部材20の嵌合孔23に第1部材10の爪部13aが配置されることで、第1部材10と第2部材20とが中心軸周りに回転することを抑制することができる。

【0046】

なお、本実施形態においては、第1部材10の一方の端部が頭部22の接触面22aに接触するまで、第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合する例を採用しているが、本発明はこれに限定されるものではない。第2部材20が第1部材10の挿入孔11aに挿入され、第1部材10の一方の端部と頭部22の接触面22aとが接触しない位置で、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合するようにしてもよい。

【0047】

ここで、突起12a1〜12h1及び頭部22に関して詳しく説明する。

【0048】

上述のように、突起12a1〜12h1と頭部22とは、バンパ200を挟持する部位である。この突起12a1〜12h1と頭部22とは、第1部材10と第2部材20とが一体化された状態において、互いに対向する部位を有するものである。そして、突起12a1〜12h1と頭部22とは、第1部材10と第2部材20とが一体化された状態において、互いに対向する部位でバンパ200を挟持するものである。後ほど詳しく説明するが、突起12a1〜12h1と頭部22は、互いに対向する部位がバンパ200を挟持する際のバンパ200との接触面(突起12a1の接触面12a11などと、頭部22の接触面22a)となる。換言すると、突起12a1〜12h1では、頭部22と対向する側の面が、突起12a1〜12h1における接触面である。

【0049】

まず、突起12a1〜12h1に関して説明する。図1〜5に示すように、突起12a1〜12h1は、中心軸に沿う方向における位置が(つまり、中心軸に沿う方向において)、頭部22とは異なる位置に設けられる。また、各突起12a1〜12h1は、中心軸周りにおける位置が(つまり、中心軸周りにおいて)、互いに異なる位置に設けられる。よって、後ほど説明する各突起群12a〜12hは、中心軸周りにおける位置が、互いに異なる位置に設けられる。

【0050】

図3などに示すように、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、第1部材10から遠ざかるに連れて頭部20に近づくように傾斜して設けられる。すなわち、各突起12a1〜12h1の第1部材10に対する付け根(接続部位)から遠ざかるに連れて頭部20に近づくように傾斜して設けられる。なお、本実施形態においては、一例として、このような構造を有する突起12a1〜12h1を採用しているが、本発明はこれに限定されるものではない。例えば、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、第1部材10の中心軸に直交する仮想平面と平行な平坦面であってもよい。ただし、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、平坦面とする場合よりも、傾斜させた場合の方向が、バンパ200を保持する保持力を向上させることができるので好ましい。

【0051】

各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上に等間隔に複数(ここでは4つ)設けられるものである。換言すると、各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上に等間隔に複数段(ここでは4段)設けられる。つまり、各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上の複数個所(ここでは4箇所)に等間隔に配列されるものである。

【0052】

また、複数の突起12a1の中心軸に沿う方向の間隔と、その他の突起12b1〜12h1における中心軸に沿う方向の突起の間隔は同一である。例えば、複数の突起12a1の中心軸に沿う方向の間隔と、複数の突起12b1の中心軸に沿う方向の間隔とは同一であり、複数の突起12b1の中心軸に沿う方向の間隔と、複数の突起12f1の中心軸に沿う方向の間隔とは同一である。

【0053】

また、この第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは4つ)の突起を一つの突起群とする。よって、各突起群12a〜12hは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数の各突起12a1〜12h1からなるものである。

【0054】

つまり、図3などに示すように、突起群12aは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは4つ)の突起12a1からなる。なお、複数の突起12a1は、全て同一の形状をなすものである。

【0055】

同様に、突起群12bは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12b1からなる。なお、複数の突起12a1は、全て同一の形状をなすものである。また、同様に、突起群12cは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12c1からなる。なお、複数の突起12c1は、全て同一の形状をなすものである。また、同様に、突起群12dは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12d1からなる。なお、複数の突起12d1は、全て同一の形状をなすものである。また、同様に、突起群12eは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12e1からなる。なお、複数の突起12e1は、全て同一の形状をなすものである。また、同様に、突起群12fは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12f1からなる。なお、複数の突起12f1は、全て同一の形状をなすものである。また、同様に、突起群12gは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12g1からなる。なお、複数の突起12g1は、全て同一の形状をなすものである。また、同様に、突起群12hは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12h1からなる。なお、複数の突起12h1は、全て同一の形状をなすものである。

【0056】

また、複数の突起群12a〜12hは、第1部材10の中心軸に沿う方向おける全ての突起12a1〜12h1の位置が同じである複数の突起群を複数組備える。つまり、同じ組の各突起群における複数(ここでは4つ)の突起(中心軸に沿う同軸線上に等間隔に配置された突起)は、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0057】

例えば、図3に示すように、各突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1は、第1部材10の中心軸に沿う方向おける位置が全て同じである。なお、図示は省略するが、突起群12eにおける複数(ここでは4つ)の突起12e1は、突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1と、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0058】

また、図3に示すように、各突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1は、第1部材10の中心軸に沿う方向おける位置が全て同じである。なお、図示は省略するが、突起群12fにおける複数(ここでは4つ)の突起12f1は、突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1と、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0059】

なお、各突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1と、各突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1とは、第1部材10の中心軸に沿う方向おける位置が異なる。よって、突起群12a,12c,12e,12gは同じ組であり、突起群12b,12d,12f,12hは同じ組であるが、突起群12a,12c,12e,12gと突起群12b,12d,12f,12hとは異なる組となる。

【0060】

また、図2に示すように、同じ組に含まれる突起群(突起群12aと突起群12cと突起群12eと突起群12gや、突起群12bと突起群12dと突起群12fと突起群12h)は、第1部材10の中心軸周りにおける互いの間隔が等間隔に配置される。つまり、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は全て等しい。ここでは、全て90度である。また、同じ組に含まれる突起群は、中心軸に対して回転対象(すなわち、n回対象(nは2以上の整数))に配置されると言い換えることもできる。

【0061】

図2の例においては、突起群12aと中心軸とを結ぶ仮想直線と突起群12cと中心軸とを結ぶ仮想直線とがなす角度は、突起群12cと中心軸とを結ぶ仮想直線と突起群12eと中心軸とを結ぶ仮想直線とがなす角度、突起群12eと中心軸とを結ぶ仮想直線と突起群12gと中心軸とを結ぶ仮想直線とがなす角度、及び、突起群12gと中心軸とを結ぶ仮想直線と突起群12aと中心軸とを結ぶ仮想直線とがなす角度と等しい。同様に、突起群12bと中心軸とを結ぶ仮想直線と突起群12dと中心軸とを結ぶ仮想直線とがなす角度は、突起群12dと中心軸とを結ぶ仮想直線と突起群12fと中心軸とを結ぶ仮想直線とがなす角度、突起群12fと中心軸とを結ぶ仮想直線と突起群12hと中心軸とを結ぶ仮想直線とがなす角度、及び、突起群12hと中心軸とを結ぶ仮想直線と突起群12bと中心軸とを結ぶ仮想直線とがなす角度と等しい。

【0062】

このようにすることによって、バンパ200を挟持する位置を等間隔にすることができ、等間隔に配置されない場合と比べて、より一層安定してバンパ200を挟持することができるので好ましい。しかしながら、同じ組に含まれる突起群は、バンパ200を安定して挟持できれば、上述のように等間隔に配置されていなくてもよい。

【0063】

また、図3などに示すように、異なる組の突起群における突起は、第1部材10の中心軸に沿う方向において、この方向において隣り合う突起の接触面(バンパ200に接触する部位)間の間隔よりも狭い範囲でずれた位置に配置される。換言すると、異なる組の突起同士の一部は、パンパ200との接触面が、中心軸に沿う方向において、異なる組の中心軸に沿う方向において隣り合う突起のバンパ200との接触面間であって、この接触面とは異なる位置に配置される。

【0064】

次に、頭部22に関して説明する。図2,4などに示すように、頭部22は、第2部材20の一方の端部に設けられるものであり、第2部材20の中心軸周りの全周に設けられる。また、頭部22におけるバンパ200との接触面22aは、中心軸に直交する仮想平面と平行な平坦面である。つまり、バンパ200の表面(一面)230と対向する部位は、バンパ200を挟持しいている状態において、第2部材20の中心軸に直交する仮想平面と平行な平坦面である。よって、接触面22aは、頭部22と突起12a1〜12h1の一部とによってバンパ200を挟持している状態では、バンパ200の表面(一面)230と面接触することになる。

【0065】

なお、上述のように、突起12a1〜12h1は、弾性変形可能に設けられている。これに対して、頭部22は、ほとんど弾性変形しないものである。よって、各頭部22は、バンパ200を挟持する際にはほとんど弾性変形せずに(すなわち、ほとんど撓まずに)バンパ200に接触することになる。

【0066】

また、本実施の形態においては、頭部22は、第2部材20の中心軸周りの全周に設けられる例を採用しているが、本発明はこれに限定されるものではない。つまり、頭部22は、第2部材20の中心軸周りにおいて、部分的に設けられるようにしてもよい。例えば、突起12a1〜12h1と対向する位置にだけ設けるようにしてもよい。しかしながら、全周に頭部22を設けることによって、部分的に頭部22を設ける場合より、頭部22とバンパ200との接触面積を増やすことができる。よって、部分的に頭部22を設ける場合と比べて、より一層安定してバンパ200を挟持することができるので好ましい。

【0067】

また、本実施の形態においては、頭部22は、第2部材20の一方の端部に設けられる例を採用しているが、本発明はこれに限定されるものではない。頭部22は、第2部材20に一体的に設けられるとともに、第2部材20の中心軸周りの外周面21に対して突出して設けられていれば、本発明の目的は達成できるものである。つまり、頭部22は、第2部材20の両端部間に設けられていればよい。よって、頭部22は、第2部材20に対して鍔状に設けられるようにしてもよい。

【0068】

ここで、バンパ200に対する第1部材10及び第2部材20の取付構造について説明する。つまり、突起12a1〜12h1と頭部22とによるバンパ200の挟持構造について説明する。

【0069】

図1などに示すように、一体化された第1部材10と第2部材20とは、バンパ200一方側から貫通孔210に挿入される。このとき、第1部材10と第2部材20とは、頭部22の接触面22aがバンパ200の表面230に接触するように挿入される。

【0070】

これによって、図6〜図9に示すように、突起12a1〜12h1と頭部22とは、頭部22がバンパ200の表面230側に配置されると共に、突起群12a〜12hにおける突起12a1〜12h1の一部がバンパ200の裏面220に配置される。そして、頭部22の接触面22aがバンパ200の表面230と接触し、一部の突起12a1〜12h1の接触面がバンパ200の裏面220と接触した状態でバンパ200を挟持する。つまり、一部の突起12a1〜12h1と頭部22とでバンパ200を挟持する。

【0071】

本実施形態では、図6〜図9に示すように、突起群12a、突起群12e、及び図示は省略するが、突起群12a及び突起群12eと同じ組の突起群12cと突起群12gにおける中心軸に沿う方向の位置が同じ突起12a1,12e1,12c1,12g1と頭部22とで、バンパ200を挟持する。より具体的には、突起群12a、突起群12e、突起群12c、及び突起群12gにおける中心軸に沿う方向の位置が同じ突起であり、頭部22側から二段目の突起12a1,12e1,12c1,12g1と頭部22とでバンパ200を挟持している。つまり、突起群12aにおける突起12a1の接触面12a11、突起群12eにおける突起12e1の接触面12e11、突起群12cにおける突起12c1の接触面、及び突起群12gにおける突起12g1の接触面が、バンパ200の裏面220と接触する。

【0072】

なお、上述のように、突起12a1〜12h1は、弾性変形可能なものである。よって、図6,図7に示すように、バンパ200を挟持している突起(例えば、頭部22側から二段目の突起12a1や突起12e1など)よりもバンパ200側に位置している突起(例えば、頭部22側から一段目の突起12a1,12e1,12f1,12b1など)は、バンパ200の貫通孔210内に折れ曲がって配置される。

【0073】

よって、図8においては、突起群12aに含まれる4つの突起12a1のうち3つの突起12a1のみ図示されている。これは、突起群12aに含まれる4つの突起12a1のうち、最も頭部22側の突起12a1は、バンパ200の貫通孔210内に配置されているためである。また、図8における突起群12b、図9における突起群12e,12fに関しても同様である。

【0074】

なお、本実施形態では、図6〜図9において、突起12a1,12b1,12e1,12f1の接触面12a11,12b11,12e11,12f11のみを図示している。しかしながら、その他の突起12c1,12d1,12g1,12h1に関しても同様である。

【0075】

このように、本実施形態における固定部材100は、バンパ200を挟持するための各突起12a1〜12h1を、第1部材10の中心軸に沿う同軸線上に等間隔に複数(本実施形態では、各突起12a1〜12h1を4段)設けることによって、バンパ200の厚みの違いに対応しやすくすることができる。なお、本実施形態においては、第1部材10の中心軸に沿う同軸線上に等間隔に、各突起12a1〜12h1を4段設ける例を採用したが、本発明はこれに限定されるものではない。各突起12a1〜12h1は、3段以下でもよいし、5段以上であってもよい。この各突起12a1〜12h1の段数が増えるほど、バンパ200の厚みの違いに対応しやすくすることができる。

【0076】

ところが、バンパ200の厚みによっては、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12a1〜12h1におけるバンパ200との接触面と接触することなく、この接触面間に配置されることもありうる。すなわち、バンパ200の裏面220は、いずれの突起12a1〜12h1における接触面とも接触することなく、同じ突起群における中心軸に沿う方向において隣り合う突起間に配置されることもありうる。このような状態の場合、バンパ200の裏面220と突起12a1〜12h1における接触面との間隔の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。

【0077】

ここで、図8〜10を用いて、本実施形態における固定部材100と比較例における固定部材とを比較する。図10は、比較例における固定部材の一部を示す図面である。この図10は、本実施形態における固定部材100を図示した図8に対応するものである。

【0078】

比較例における固定部材は、第1部材の中心軸周りの外周面において周辺よりも突出して設けられるものであり、第1部材の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群を備える。そして、突起群として、第1部材の中心軸に沿う方向おける突起の位置が同じである複数の突起群のみを備えるものである。つまり、本実施形態における固定部材100と比較例における固定部材とは、突起群が中心軸に沿う方向にずれて配置されているか否かである。

【0079】

なお、図8〜10において、a1は、各突起12,12a1〜12h1の厚みを示すものである。より具体的には、a1は、各突起12,12a1〜12h1のバンパ200と接触する部分の厚みを示すものである。b1は、各突起12,12a1〜12h1において、中心軸に沿う方向で隣り合う突起間の幅を示すものである。つまり、つまり、b1は、中心軸に沿う方向で隣り合う突起における対向する面同士の間隔を示すものである。また、X1,X2は、バンパ200の厚みを示すものである。E1〜E4は、バンパ200の裏面220と、突起12におけるバンパ200との接触面121との間隔を示すものである。

【0080】

図10に示すように、バンパ200の厚みがX1の場合、バンパ200の表面230は頭部22の接触面22aに接触し、バンパ200の裏面220は突起12におけるバンパ200との接触面121と接触する。よって、バンパ200の表面230と頭部22の接触面22aとは隙間が生じることがない。

【0081】

しかしながら、バンパ200の厚みがX2の場合、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12におけるバンパ200との接触面121と接触しなくなる。このとき、バンパ200の裏面220と突起12における接触面121との間隔E1の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。同様に、バンパ200の厚みがX1とX2の間の場合、バンパ200の裏面220と突起12における接触面121との間隔E2と同程度の隙間が生じる可能性がある。

【0082】

これに対して、本実施形態における固定部材100では、バンパ200の厚みがX1の場合、バンパ200の表面230は頭部22の接触面22aに接触し、バンパ200の裏面220は突起12a1における接触面12a11、突起12e1における接触面12e11と接触する。さらに、図示は省略するが、バンパ200の表面230は、突起群12a,12eと同じ組である突起群12cの突起12c1における接触面、同様に突起群12a,12e,12cと同じ組である突起群12gの突起12g1における接触面と接触する。よって、バンパ200の表面230と頭部22の接触面22aとは隙間が生じることがない。

【0083】

しかしながら、バンパ200の厚みがX2の場合、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12a1〜12h1のいずれにおける接触面とも接触しなくなる。このとき、バンパ200の裏面220と突起(例えば突起12b1や突起12f1)における接触面(例えば接触面12b11や接触面12f11)との間隔E3の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。同様に、バンパ200の厚みがX1とX2の間の場合、バンパ200の裏面220と突起12における接触面(例えば突起12b1や突起12f1)との間隔E4と同程度の隙間が生じる可能性がある。つまり、最大で間隔E4(b1)程度の隙間が生じる可能性がある。

【0084】

このように、比較例における固定部材の場合、最大で間隔E2(a1+b1)程度の隙間が生じる可能性があるのに対して、本実施形態における固定部材100は、最大で間隔E4(b1)程度しか隙間が生じる可能性がない。

【0085】

本実施形態における固定部材100は、上述のように、異なる組の突起群における突起が、第1部材10の中心軸に沿う方向において、この方向において隣り合う突起のバンパ200との接触面間の間隔よりも狭い範囲でずれた位置に配置されるものである。このようにすることによって、突起12a1〜12h1におけるバンパ200との接触面間の間隔(b1)を、中心軸に沿う方向において隣り合う突起の接触面の間隔(a1+b1)よりも狭くすることができる。従って、バンパ200の表面230が頭部22の接触面22aに接しており、ある突起群(例えば、突起群12b及び突起群12bと同じ組の突起群12d,12f,12h)における突起と突起との間に、バンパ200の裏面220が配置されるような場合であっても、頭部22とバンパ200との隙間を抑制することができる。

【0086】

また、本実施形態のように、超音波センサ300をバンパ200に固定する固定部材100に適用することによって、車体の見栄えを損なうことなく超音波センサ300を車体に固定することができるので好ましい。

【0087】

なお、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくすることによって、頭部22の接触面22aとバンパ200の裏面220との隙間を小さくすることができる。しかしながら、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくするのも限界がある。つまり、突起12a1〜12h1を射出成形で製造する場合、金型の精度に限界があるため、各突起12a1〜12h1は、中心軸に沿う方向において間隔ができる。一方、第1部材10と突起12a1〜12h1とを別体に設け、第1部材10に対して突起12a1〜12h1を組み付ける場合、射出成形する場合よりも、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくすることができる。しかしながら、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)は、あまり狭くし過ぎてもバンパ200を挟持しにくくなる。よって、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)は、製造しやすさ、バンパ200の挟持しやすさを考慮して適宜設定されるものである。

【0088】

なお、本実施の形態においては、異なる組の突起群として、突起群12a,12c,12e,12gと突起群12b,12d,12f,12h(異なる二組)を採用して説明したが、本発明はこれに限定されるものではなく、異なる三組以上としてもよい。

【0089】

また、本実施形態においては、上述のように、固定部材100は、突起群として、八つの突起群12a〜12hを備える例を採用したが、本発明はこれに限定されるものではない。例えば、図11(a)に示す変形例1のように、固定部材101は、突起群として、四つの突起群12a〜12dのみを備えるようにしてもよい。この場合、突起群12aと突起群12cが同じ組であり、突起群12bと突起群12dが同じ組であり、突起群12a,12cと突起群12b,12dが異なる組である。このようにしても、本発明の目的は達成できるものである。なお、図11(a)は、変形例1における固定部材101の平面図である。この図11(a)は、上述の図2に対応する図面である。

【0090】

また、例えば、図11(b)に示す変形例2のように、固定部材102は、突起群として、六つの突起群12a〜12fのみを備えるようにしてもよい。この場合、突起群12aと突起群12cと突起群12eが同じ組であり、突起群12bと突起群12dと突起群12fが同じ組であり、突起群12a,12c,12eと突起群12b,12d,12fが異なる組である。このようにしても、本発明の目的は達成できるものである。なお、図11(b)は、変形例2における固定部材102の平面図である。この図11(b)は、上述の図2に対応する図面である。

【0091】

また、本実施形態及び変形例1,2においては、二つの突起群(例えば、突起群12aと突起群12b)が隣接して設けられる例を採用したが、本発明はこれに限定されるものではない。例えば、図12(a)に示す変形例3のように、固定部材103は、中心軸周りにおいて所定の間隔をおいて各突起群が設けられるようにしてもよい。固定部材103は、突起群として、四つの突起群12a〜12dのみを備える。この場合、突起群12aと突起群12cが同じ組であり、突起群12bと突起群12dが同じ組であり、突起群12a,12cと突起群12b,12dが異なる組である。また、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は180度となる。このようにしても、本発明の目的は達成できるものである。なお、図12(a)は、変形例3における固定部材103の平面図である。この図12(a)は、上述の図2に対応する図面である。

【0092】

また、例えば、図12(b)に示す変形例4のように、固定部材104は、中心軸周りにおいて所定の間隔をおいて各突起群が設けられるようにしてもよい。固定部材104は、突起群として、六つの突起群12a〜12fのみを備える。この場合、突起群12aと突起群12cと突起群12eとが同じ組であり、突起群12bと突起群12dと突起群12fとが同じ組であり、突起群12a,12c,12eと突起群12b,12d,12eが異なる組である。また、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は120度となる。このようにしても、本発明の目的は達成できるものである。なお、図12(b)は、変形例4における固定部材104の平面図である。この図12(b)は、上述の図2に対応する図面である。

【0093】

また、本実施形態及び変形例1〜4においては、一組の突起群の数は同数であったが、本発明はこれに限定されるものではない。例えば、図13に示す変形例5のように、固定部材105は、突起群として、六つの突起群12a〜12fのみを備える。そして、固定部材105においては、突起群12aと突起群12bと突起群12dと突起群12eの四つが同じ組であり、突起群12cと突起群12fの二つが同じ組であり、突起群12a,12b,12d,12eと突起群12c,12fが異なる組である。また、同じ組に含まれる突起群12a,12b,12d,12eにおいて、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は90度となり、同じ組に含まれる突起群12c,12fにおいて、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は180度となる。このようにしても、本発明の目的は達成できるものである。なお、図13は、変形例5における固定部材105の平面図である。この図13は、上述の図2に対応する図面である。

【0094】

なお、本実施形態(変形例1〜4を含む)においては、第1部材10及び第2部材20の一例として円筒形状の部材を採用しているが、本発明はこれに限定されるものではない。

【0095】

(第2実施形態)

上述の第1実施形態においては、本発明の部材を、貫通孔210が設けられたバンパ200(被取付体、車体)と超音波センサ300(被取付体)とを固定する固定部材に適用した例を採用した。本発明は、これに限定されるものではない。第2実施形態においては、本発明の部材を、貫通孔410が設けられたボディープレート(被取付体)400と、貫通孔510が設けられた内装材(被固定部材)500とを固定する固定部材に適用した例を採用する。つまり、第2実施形態における固定部材106は、ボディープレート400に内装材500を固定する固定部材である。なお、本実施形態における固定部材106と、第1実施形態における固定部材100〜105とは、適用例、及び基部の構造が異なる以外は、同様である。よって、同様である点に関しては、図面において同じ符号を付与して詳しい説明を省略する。

【0096】

図14(a),(b)に示すように、固定部材106における基部111は、棒状をなすものである。この固定部材106は、互いの貫通孔410,510を位置合わせされた状態で重ねられたボディープレート400と内装材500における、貫通孔410,510に基部111の一部が挿入される。なお、ボディープレート400と内装材500とは、面接触して重ねられるものである。

【0097】

そして、固定部材106は、重ねられたボディープレート400と内装材500のうち、頭部22が内装材500の表面520側に配置されると共に、突起12a1〜12h1の一部がボディープレート400の表面420側に配置される。

【0098】

また、固定部材106は、このような状態で、頭部22と突起群12a〜12hにおける突起12a1〜12h1とでボディープレート400と内装材500とを挟持することで、ボディープレート400に内装材500を固定する。

【0099】

なお、ボディープレート400の表面420と内装材500の表面520とは、ボディープレート400と内装材500が重ねられた状態において、互いに接触しない面である。換言すると、ボディープレート400の表面420は、内装材500と接触する面の裏面であり、内装材500の表面520は、ボディープレート400の表面420と接触する面の裏面である。従って、ボディープレート400の表面420は、重ねられた状態のボディープレート400と内装材500における一面と言い換えることができる。これに対して、内装材500の表面520は、重ねられた状態のボディープレート400と内装材500における反対面(一面に対する反対面)と言い換えることができる。

【0100】

このように、ボディープレート400に、貫通孔510を有する内装材500を固定する固定部材に適用することもできる。

【0101】

なお、上述の第1実施形態、第2実施形態においては、本発明の部材を固定部材に適用したが、本発明は、これに限定されるものではない。貫通孔を有する被取付体に対する部材の取付構造であれば適用することができる。

【0102】

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態に何ら制限されることはなく、本発明の趣旨を逸脱しない範囲において、種々の変形が可能である。

【符号の説明】

【0103】

10 第1部材(基部)、11 外周面、11a 挿入孔、11b スリット、111 基部、12a〜12h 突起群、12,12a1〜12h1 突起、121,12a11,12b11,12e11,12f11 接触面、13 嵌合部、13a 爪部、14a,14b 位置決め凸部、15 撓み部、20 第2部材(基部)、21 外周面、21a 挿入孔、22 頭部(突起部)、22a 接触面、23 嵌合孔、24a,24b 位置決め凹部、100〜106 固定部材(部材)、200 バンパ(被取付体)、210 貫通孔、220 裏面(反対面)、230 表面(一面)、300 超音波センサ、400 ボディープレート(被取付体)、410 貫通孔、420 表面(反対面)、500 内装材(被固定体)、510 貫通孔、520 表面(一面)

【技術分野】

【0001】

本発明は、貫通孔が設けられた被取付部材に部材を取り付ける取付構造に関するものである。

【背景技術】

【0002】

従来、貫通孔が設けられた被取付部材に部材を取り付ける取付構造の一例として、特許文献1に開示された挿入型クリップがある。

【0003】

この挿入型クリップは、自動車における内装材などをボディパネルに取り付けるのに適したものであり、頭部と、頭部から同軸的に突出する十字形断面形状の支柱と、支柱の軸芯から半径方向外向きに延出し軸線方向に所定の間隔をおいて複数段設けられた羽根部とを備える。

【0004】

そして、挿入型クリップの支柱が、位置合わせされたボディパネルの取付孔と内装材の貫通孔に内装材側から挿入される。この時、挿入型クリップは、複数の羽根部における一部がボディパネルの裏面側に接し、頭部が内装材の表面側に接することにより、羽根部におけるボディパネルの裏面側に位置するものと頭部とで内装材及びボディパネルを挟持する。このようにして、挿入型クリップは、内装材及びボディパネルに取り付けられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−93923号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述の挿入型クリップは、羽根部が軸線方向に所定の間隔をおいて設けられているため、被取付体(内装材及びボディパネル)の厚みによっては、被取付体(内装材)の表面(一面)は頭部に接するが、被取付体(ボディパネル)の裏面(頭部に接する一面の反対面)は羽根部と羽根部との間に配置されることもありうる。このような状態の場合、挿入型クリップは、被取付体(内装材及びボディパネル)に取り付けられた際に、被取付体(ボディパネル)の裏面と、この裏面に対向する羽根部との間隔の分だけ、頭部と被取付体(内装材)の表面との間に隙間が生じる可能性がある。

【0007】

また、軸線方向における羽根部間の間隔を小さくすることによって、頭部と被取付体(内装材)の表面との隙間を小さくすることができる。しかしながら、軸線方向における羽根部間の間隔を小さくするのも限界がある。

【0008】

本発明は、上記問題点に鑑みなされたものであり、部材と被取付体との隙間を抑制することができる部材の取付構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために請求項1に記載の発明は、

被取付体に対する部材の取付構造であって、

被取付体は貫通孔が設けられるものであり、

部材は、

基部と、

基部と一体的に設けられるとともに、基部の中心軸周りの外周面に対して突出して設けられた突起部と、

突起部とは異なる位置において基部と一体的に設けられるとともに、基部の中心軸周りの外周面において周辺よりも突出して設けられるものであり、基部の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群と、を有し、

基部の一部が被取付体に設けられた貫通孔に挿入され、突起部が被取付体の一面側に配置されると共に、突起群における突起の一部が被取付体の一面側の反対面側に配置された状態で、突起部と突起群における突起とで被取付体を挟持することで、部材は、被取付体に対して取り付けられるものであり、

突起群として、基部の中心軸に沿う方向おける突起の位置が同じである複数の突起群を複数組備え、

異なる組の突起群における突起は、基部の中心軸に沿う方向において、この方向において隣り合う突起の被取付体に接触する部位間の間隔よりも狭い範囲でずれた位置に配置されることを特徴とする。

【0010】

このようにすることによって、異なる組の突起同士の一部は、被取付体と接触する部位が、中心軸に沿う方向において、異なる組の中心軸に沿う方向において隣り合う突起の被取付体に接触する部位間であって、この被取付体に接触する部位とは異なる位置に配置されることになる。

【0011】

よって、突起における被取付体と接触する部位の間隔を、中心軸に沿う方向において隣り合う突起の被取付体と接触する部位の間隔よりも狭くすることができる。従って、被取付体の一面が突起部に接しており、ある突起群における突起と突起との間に、被取付体の裏面(被取付体に接する一面の反対面)が配置されるような場合であっても、突起部と被取付体との間に生じる隙間を抑制することができる。

【0012】

また、請求項2に示すように、同じ組に含まれる突起群は、基部の中心軸周りにおける互いの間隔が等間隔に配置されるようにしてもよい。

【0013】

このようにすることによって、被取付体を挟持する位置を等間隔にすることができ、より一層安定して被取付体を挟持することができるので好ましい。

【0014】

また、請求項3に示すように、突起部における被取付体の一面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面であり、突起群の突起における被取付体の反対面と対向する部位は、基部から遠ざかるに連れて突起部に近づくように傾斜して設けられるようにしてもよい。又は、請求項4に示すように、突起部における被取付体の一面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面であり、突起群の突起における被取付体の反対面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面としてもよい。

【0015】

しかしながら、突起における被取付体の反対面と対向する部位は、基部の中心軸に直交する仮想平面と平行な平坦面とする場合よりも、基部から遠ざかるに連れて突起部に近づくように傾斜させた場合の方向が、被取付体を保持する保持力を向上させることができるので好ましい。

【0016】

また、請求項5に示すように、突起部は、基部の中心軸周りの全周に設けられるようにしてもよい。

【0017】

このようにすることによって、突起部と被取付体との接触面積を増やすことができ、被取付体をより一層安定して挟持することができるので好ましい。

【0018】

なお、請求項6に示すように、突起部は、基部の端部に設けられた頭部としてもよい。

【0019】

また、固定部材は、請求項7に示すように、

部材は、被取付体としての車体に超音波センサを固定するものであり、

基部は、中心軸に沿って貫通した挿入孔を備え、挿入孔に挿入された超音波センサを保持するものであり、

基部の一部が車体に設けられた貫通孔に挿入され、突起部が車体の一面側に配置されると共に、突起群における突起の一部が車体の一面側の反対面側に配置された状態で、かつ、基部が超音波センサを保持した状態で、突起部と突起群における突起とで車体を挟持することで、車体に超音波センサを固定するようにしてもよい。

【0020】

このように、超音波センサを被取付体としての車体に固定するものに適用することによって、車体の見栄えを損なうことなく超音波センサを車体に固定することができるので好ましい。

【0021】

また、固定部材は、請求項8に示すように、

部材は、被取付体に貫通孔を有する被固定部材を固定するものであり、

基部は棒状をなすものであり、

被固定部材と被取付体とが互いの貫通孔を位置合わせされた状態で面接触して重ねられ、この貫通孔に基部の一部が挿入され、突起部が重ねられた被固定部材と被取付体のうち、被固定部材の表面側に配置されると共に、突起群における突起の一部が被取付体の表面側に配置された状態で、突起部と突起群における突起とで被取付体及び被固定部材を挟持することで、被取付体に被固定部材を固定するようにしてもよい。

【0022】

このように、被取付体に貫通孔を有する被固定部材を固定するものに適用することもできる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態における固定部材の概略構成を示す斜視図である。

【図2】図1のII方向からの平面図である。

【図3】図1のIII方向からの側面図である。

【図4】図2のIV−IV線に沿う断面図である。

【図5】本発明の第1実施形態における第一部材の概略構成を示す断面図である。

【図6】図4のVI部分の拡大断面図である。

【図7】図4のVII部分の拡大断面図である。

【図8】図6のVIII−VIII線に沿う断面図である。

【図9】図7のIX−IX線に沿う断面図である。

【図10】比較例における断面図である。

【図11】(a)は変形例1における平面図であり,(b)は変形例2における平面図である。

【図12】(a)変形例3における平面図であり,(b)は変形例4における平面図である。

【図13】変形例5における平面図である。

【図14】本発明の第2実施形態における固定部材の概略構成を示すものであり、(a)は側面図であり、(b)は被取付体を固定した状態の断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を図に基づいて説明する。なお、本発明の実施形態は、下記の実施例に何ら限定されることなく、本発明の技術的範囲に属する限り種々の形態を採りうる。

【0025】

まず、第1実施形態の固定部材100に関して説明する。第1実施形態においては、本発明の部材を、貫通孔210が設けられたバンパ200(被取付体、車体)と超音波センサ300(被取付体)とを固定する固定部材に適用した例を採用する。つまり、第1実施形態における固定部材100は、バンパ200と超音波センサ300とを固定するものである。

【0026】

固定部材100は、本発明の基部に相当する第1部材10及び第2部材20、本発明の突起部に相当する頭部22、複数の突起群12a〜12hなどを備える。なお、固定部材100は、一体化した第1部材10及び第2部材20の一部がバンパ200に設けられた貫通孔210に挿入され、頭部22がバンパ200の表面(一面)230側に配置されると共に、突起群12a〜12hにおける突起12a1〜12h1の一部がバンパ200の裏面(反対面)220に配置された状態で、頭部22と突起群12a〜12hにおける突起12a1〜12h1の一部とでバンパ200を挟持することで、バンパ200に対して取り付けられるものである。なお、バンパ200は、少なくとも貫通孔210の周辺の所定範囲(突起12a1〜12h1及び頭部22と接触する部位を含む)においては厚みが均一である。

【0027】

図1などに示すように、第1部材10は、樹脂からなり、円筒形状の部材である。また、第1部材10は、第1部材10の中心軸に沿って貫通するように、第2部材20が挿入される挿入孔11aが設けられている。なお、以下において、第1部材10の中心軸は、単に中心軸とも称する。

【0028】

また、第1部材10は、第1部材10の壁面(つまり、中心軸に沿う壁面、中心軸周りの壁面)における対向する位置に、挿入孔11aに挿入された第2部材20を保持するための嵌合部13が設けられている。つまり、嵌合部13は、第1部材10の壁面の二箇所に対を成して設けられる。また、一例として、嵌合部13は、第1部材10の壁面を貫通するコ字状の切り込みによって第1部材10の他の部位と一部(接続部)でのみ接続されている部位であり、第1部材10の内側に突出した爪部13aを含むものを採用することができる。なお、嵌合部13における第1部材10の他の部位との接続部は、中心軸に沿う方向の一方側に設けられる。また、爪部13aは、接続部から遠い位置(中心軸に沿う方向の他方側であり、中心軸に沿う方向における接続部と反対側)に設けられる。

【0029】

また、第1部材10は、挿入孔11aに挿入される第2部材20との位置決めをするためのものであり、中心軸周りの内周面において周辺よりも凹んだ一対の位置決め凹部14a,14bが設けられている。

【0030】

さらに、図1〜5に示すように、第1部材10の壁面には、第1部材10と一体的に設けられるものであり、中心軸周りの外周面11において周辺よりも突出した複数の突起12a1〜12h1が設けられる。つまり、この複数の突起12a1〜12h1は、第1部材10の中心軸周りの外周面11に対して、中心軸から遠ざかる方向に突出している。換言すると、第1部材10は、筒状部と、この中心軸周りの外周面11に対して突出して設けられた突起12a1〜12h1とを備えるものである。

【0031】

また、各突起12a1〜12h1は、樹脂からなり、弾性変形可能に設けられている。よって、各突起12a1〜12h1は、バンパ200を挟持する際には弾性変形して(すなわち、撓んで)バンパ200に接触することになる。なお、第1部材10を弾性変形可能に設ける場合は、第1部材10と突起12a1〜12h1とを射出成形によって一括で製造することができる。

【0032】

しかしながら、第1部材10をほとんど弾性変形しないように設ける場合は、このように射出成形によって一括で製造することが難しい。従って、このように各突起12a1〜12h1は弾性変形可能で、第1部材10はほとんど弾性変形しないようにする場合は、突起12a1〜12h1と第1部材10とを別々に製造した後に、第1部材10に対して突起12a1〜12h1を組みつける。例えば、第1部材10に突起12a1〜12h1を挿入可能な穴を設けておく。そして、この穴に突起12a1〜12h1の一部を挿入して、接着剤や嵌合によって、第1部材10と突起12a1〜12h1とを固定する。

【0033】

また、図3に示すように、複数の突起12a1〜12h1の一部(ここでは、突起12a1,12b1,12e1,12f1)は、第1部材10の壁面を貫通するコ字状の切り込み(スリット11b)によって第1部材10の他の部位と一部(接続部)でのみ接続されている撓み部15に設けられている。なお、撓み部15における第1部材10の他の部位との接続部は、中心軸に沿う方向の一方側に設けられる。

【0034】

また、撓み部15は、第1部材10における対向する位置に設けられるとともに、第1部材10のその他の部位よりも第1部材10の内側に設けられている。つまり、撓み部15は、接続部から遠ざかるに連れて撓み部15間の間隔が狭くなるように傾斜した部位と、この傾斜した部位から連続的に設けられる中心軸と平行な部位とからなる。よって、図5に示すように、撓み部15間の間隔は、少なくとも第1部材10の挿入孔11aに第2部材20が挿入されてない状態において、第1部材10のその他の部位における対向する部位間の間隔(つまり、第1部材10のその他の部位における直径)よりも小さくなっている。なお、図5は、第2部材20が挿入されていない状態の第1部材10の断面図である。つまり、図2のIV−IV線に沿う断面図において、第2部材20が挿入されていない状態に相当する。

【0035】

そして、より具体的には、複数の突起12a1〜12h1の一部(ここでは、突起12a1,12b1,12e1,12f1)は、撓み部15における中心軸と平行な部位に設けられる。この突起12a1〜12h1に関しては、後ほど詳しく説明する。

【0036】

一方、図1などに示すように、第2部材20は、樹脂からなり、第1部材10の挿入孔11aよりも小さい円筒形状の部材である。また、第2部材20は、第2部材20の中心軸に沿って貫通するように、超音波センサ300が挿入される挿入孔21aが設けられている。

【0037】

また、第2部材20は、第2部材20の壁面(つまり、中心軸に沿う壁面、中心軸周りの壁面)における対向する位置に、第1部材10の嵌合部13の爪部13aが挿入される嵌合孔23が設けられている。つまり、この嵌合孔23は、第1部材10の嵌合部13の爪部13aに対応する位置に設けられる。

【0038】

また、第2部材20は、第1部材10との位置決めをするためのものであり、中心軸周りの外周面21において周辺よりも突出した一対の位置決め凸部24a,24bが設けられている。つまり、この位置決め凸部24a,24bは、第1部材10の位置決め凹部14a,14bに対応する位置に設けられる。

【0039】

また、図4に示すように、第2部材20は、第2部材20に一体的に設けられるとともに、第2部材20の中心軸周りの外周面21に対して突出して設けられた頭部22が設けられている。つまり、この頭部22は、第2部材20の中心軸周りの外周面21に対して、中心軸から遠ざかる方向に突出している。換言すると、第2部材20は、筒状部と、この筒状部の一端において筒状部の中心軸周りの外周面21に対して中心軸から遠ざかる方向に突出して設けられた頭部22とを備えるものである。なお、第2部材20と頭部22とは、射出成形によって一括で製造することができる。この頭部22に関しては、後ほど詳しく説明する。

【0040】

なお、図4は、図2のIV−IV線に沿う断面図である。図2など図4以外の図面においては、超音波センサ300を省略している。しかしながら、図4においては、第2部材20と超音波センサ300との位置関係を説明するために、第2部材20の挿入孔21aに超音波センサ300が挿入されている様子を図示している。詳しい説明は省略するが、第2部材20は、挿入孔21aに挿入された超音波センサ300を保持する。例えば、第2部材20と超音波センサ300とに嵌合部を設けておき、互いの嵌合部が嵌合することで、第2部材20は超音波センサ300を保持する。また、第2部材20と超音波センサ300とは、図4に示すように、超音波センサ300の一面(図4における下側に図示された面であり、超音波センサ300の検出面(平坦面))と、第2部材20の一面(図4における下側に図示された面であり、頭部22における接触面22aの反対面(平坦面))とが面一となるような位置関係となっている。

【0041】

ここで、第1部材10と第2部材20との組み付け構造に関して説明する。

【0042】

第2部材20は、位置決め凸部24aが第1部材10の位置決め凹部14aに配置されると共に、位置決め凸部24bが第1部材10の位置決め凹部14bに配置されるように、第1部材10の挿入孔11aに挿入される。また、第2部材20は、第1部材10の一方の端部が頭部22の接触面22a(バンパ200が接触する面)に接触するまで挿入される。このように第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合する。

【0043】

また、図4に示すように、このように第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の撓み部15は、第2部材20によって外方向(図中の直線矢印方向)に押し広げられる。よって、撓み部15間の間隔は、第1部材10の挿入孔11aに第2部材20が挿入されてないときよりも、第1部材10の挿入孔11aに第2部材20が挿入されたときの方が広くなっている。さらに、撓み部15に設けられた突起は、撓み部15が第2部材20によって押し広げられることで、第1部材10における撓み部15以外の外周面11からの長さ(中心軸に直交する方向への長さ)が、第1部材10における撓み部15以外の部位に設けられた突起と同等になる。換言すると、撓み部15に設けられた突起は、撓み部15が第2部材20によって押し広げられることで、第1部材10における撓み部15以外の外周面11に対する突出長さが、第1部材10における撓み部15以外の部位に設けられた突起と同等になる。

【0044】

このようにして、第1部材10と第2部材20とが一体化される。また、このように第1部材10と第2部材20とが一体化されると、第1部材10の中心軸と第2部材20の中心軸とは一致する。また、このように第1部材10と第2部材20とが一体化されると、第1部材10の突起12a1〜12h1と、第2部材20の頭部22とは、対向するように配置される。さらに、このように第1部材10と第2部材20とが一体化されると、同じ組の突起群(例えば、突起群12aと12cや、突起群12bと12dなど)では、中心軸に沿う方向において同じ位置である突起におけるバンパ200との接触面と、頭部22の接触面22aとの間隔は等しくなる。

【0045】

このように、第2部材20の嵌合孔23に第1部材10の爪部13aが嵌合することで、第1部材10と第2部材20とが中心軸に沿う方向に位置ズレすることなく一体化される。また、第1部材10の位置決め凹部14a,14bに第2部材20の位置決め凸部24a,24bが配置され、第2部材20の嵌合孔23に第1部材10の爪部13aが配置されることで、第1部材10と第2部材20とが中心軸周りに回転することを抑制することができる。

【0046】

なお、本実施形態においては、第1部材10の一方の端部が頭部22の接触面22aに接触するまで、第2部材20が第1部材10の挿入孔11aに挿入されると、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合する例を採用しているが、本発明はこれに限定されるものではない。第2部材20が第1部材10の挿入孔11aに挿入され、第1部材10の一方の端部と頭部22の接触面22aとが接触しない位置で、第1部材10の嵌合部13(爪部13a)と第2部材20の嵌合孔23とが嵌合するようにしてもよい。

【0047】

ここで、突起12a1〜12h1及び頭部22に関して詳しく説明する。

【0048】

上述のように、突起12a1〜12h1と頭部22とは、バンパ200を挟持する部位である。この突起12a1〜12h1と頭部22とは、第1部材10と第2部材20とが一体化された状態において、互いに対向する部位を有するものである。そして、突起12a1〜12h1と頭部22とは、第1部材10と第2部材20とが一体化された状態において、互いに対向する部位でバンパ200を挟持するものである。後ほど詳しく説明するが、突起12a1〜12h1と頭部22は、互いに対向する部位がバンパ200を挟持する際のバンパ200との接触面(突起12a1の接触面12a11などと、頭部22の接触面22a)となる。換言すると、突起12a1〜12h1では、頭部22と対向する側の面が、突起12a1〜12h1における接触面である。

【0049】

まず、突起12a1〜12h1に関して説明する。図1〜5に示すように、突起12a1〜12h1は、中心軸に沿う方向における位置が(つまり、中心軸に沿う方向において)、頭部22とは異なる位置に設けられる。また、各突起12a1〜12h1は、中心軸周りにおける位置が(つまり、中心軸周りにおいて)、互いに異なる位置に設けられる。よって、後ほど説明する各突起群12a〜12hは、中心軸周りにおける位置が、互いに異なる位置に設けられる。

【0050】

図3などに示すように、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、第1部材10から遠ざかるに連れて頭部20に近づくように傾斜して設けられる。すなわち、各突起12a1〜12h1の第1部材10に対する付け根(接続部位)から遠ざかるに連れて頭部20に近づくように傾斜して設けられる。なお、本実施形態においては、一例として、このような構造を有する突起12a1〜12h1を採用しているが、本発明はこれに限定されるものではない。例えば、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、第1部材10の中心軸に直交する仮想平面と平行な平坦面であってもよい。ただし、突起12a1〜12h1におけるバンパ200の裏面(反対面)220と対向する部位(面)は、平坦面とする場合よりも、傾斜させた場合の方向が、バンパ200を保持する保持力を向上させることができるので好ましい。

【0051】

各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上に等間隔に複数(ここでは4つ)設けられるものである。換言すると、各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上に等間隔に複数段(ここでは4段)設けられる。つまり、各突起12a1〜12h1は、第1部材10の中心軸に沿う同軸線上の複数個所(ここでは4箇所)に等間隔に配列されるものである。

【0052】

また、複数の突起12a1の中心軸に沿う方向の間隔と、その他の突起12b1〜12h1における中心軸に沿う方向の突起の間隔は同一である。例えば、複数の突起12a1の中心軸に沿う方向の間隔と、複数の突起12b1の中心軸に沿う方向の間隔とは同一であり、複数の突起12b1の中心軸に沿う方向の間隔と、複数の突起12f1の中心軸に沿う方向の間隔とは同一である。

【0053】

また、この第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは4つ)の突起を一つの突起群とする。よって、各突起群12a〜12hは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数の各突起12a1〜12h1からなるものである。

【0054】

つまり、図3などに示すように、突起群12aは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは4つ)の突起12a1からなる。なお、複数の突起12a1は、全て同一の形状をなすものである。

【0055】

同様に、突起群12bは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12b1からなる。なお、複数の突起12a1は、全て同一の形状をなすものである。また、同様に、突起群12cは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12c1からなる。なお、複数の突起12c1は、全て同一の形状をなすものである。また、同様に、突起群12dは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12d1からなる。なお、複数の突起12d1は、全て同一の形状をなすものである。また、同様に、突起群12eは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12e1からなる。なお、複数の突起12e1は、全て同一の形状をなすものである。また、同様に、突起群12fは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12f1からなる。なお、複数の突起12f1は、全て同一の形状をなすものである。また、同様に、突起群12gは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12g1からなる。なお、複数の突起12g1は、全て同一の形状をなすものである。また、同様に、突起群12hは、第1部材10の中心軸に沿う同軸線上に等間隔に配置された複数(ここでは、4つ)の突起12h1からなる。なお、複数の突起12h1は、全て同一の形状をなすものである。

【0056】

また、複数の突起群12a〜12hは、第1部材10の中心軸に沿う方向おける全ての突起12a1〜12h1の位置が同じである複数の突起群を複数組備える。つまり、同じ組の各突起群における複数(ここでは4つ)の突起(中心軸に沿う同軸線上に等間隔に配置された突起)は、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0057】

例えば、図3に示すように、各突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1は、第1部材10の中心軸に沿う方向おける位置が全て同じである。なお、図示は省略するが、突起群12eにおける複数(ここでは4つ)の突起12e1は、突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1と、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0058】

また、図3に示すように、各突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1は、第1部材10の中心軸に沿う方向おける位置が全て同じである。なお、図示は省略するが、突起群12fにおける複数(ここでは4つ)の突起12f1は、突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1と、第1部材10の中心軸に沿う方向おける位置が全て同じである。

【0059】

なお、各突起群12a,12c,12gにおける複数(ここでは4つ)の突起12a1,12c1,12g1と、各突起群12b,12d,12hにおける複数(ここでは4つ)の突起12b1,12d1,12h1とは、第1部材10の中心軸に沿う方向おける位置が異なる。よって、突起群12a,12c,12e,12gは同じ組であり、突起群12b,12d,12f,12hは同じ組であるが、突起群12a,12c,12e,12gと突起群12b,12d,12f,12hとは異なる組となる。

【0060】

また、図2に示すように、同じ組に含まれる突起群(突起群12aと突起群12cと突起群12eと突起群12gや、突起群12bと突起群12dと突起群12fと突起群12h)は、第1部材10の中心軸周りにおける互いの間隔が等間隔に配置される。つまり、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は全て等しい。ここでは、全て90度である。また、同じ組に含まれる突起群は、中心軸に対して回転対象(すなわち、n回対象(nは2以上の整数))に配置されると言い換えることもできる。

【0061】

図2の例においては、突起群12aと中心軸とを結ぶ仮想直線と突起群12cと中心軸とを結ぶ仮想直線とがなす角度は、突起群12cと中心軸とを結ぶ仮想直線と突起群12eと中心軸とを結ぶ仮想直線とがなす角度、突起群12eと中心軸とを結ぶ仮想直線と突起群12gと中心軸とを結ぶ仮想直線とがなす角度、及び、突起群12gと中心軸とを結ぶ仮想直線と突起群12aと中心軸とを結ぶ仮想直線とがなす角度と等しい。同様に、突起群12bと中心軸とを結ぶ仮想直線と突起群12dと中心軸とを結ぶ仮想直線とがなす角度は、突起群12dと中心軸とを結ぶ仮想直線と突起群12fと中心軸とを結ぶ仮想直線とがなす角度、突起群12fと中心軸とを結ぶ仮想直線と突起群12hと中心軸とを結ぶ仮想直線とがなす角度、及び、突起群12hと中心軸とを結ぶ仮想直線と突起群12bと中心軸とを結ぶ仮想直線とがなす角度と等しい。

【0062】

このようにすることによって、バンパ200を挟持する位置を等間隔にすることができ、等間隔に配置されない場合と比べて、より一層安定してバンパ200を挟持することができるので好ましい。しかしながら、同じ組に含まれる突起群は、バンパ200を安定して挟持できれば、上述のように等間隔に配置されていなくてもよい。

【0063】

また、図3などに示すように、異なる組の突起群における突起は、第1部材10の中心軸に沿う方向において、この方向において隣り合う突起の接触面(バンパ200に接触する部位)間の間隔よりも狭い範囲でずれた位置に配置される。換言すると、異なる組の突起同士の一部は、パンパ200との接触面が、中心軸に沿う方向において、異なる組の中心軸に沿う方向において隣り合う突起のバンパ200との接触面間であって、この接触面とは異なる位置に配置される。

【0064】

次に、頭部22に関して説明する。図2,4などに示すように、頭部22は、第2部材20の一方の端部に設けられるものであり、第2部材20の中心軸周りの全周に設けられる。また、頭部22におけるバンパ200との接触面22aは、中心軸に直交する仮想平面と平行な平坦面である。つまり、バンパ200の表面(一面)230と対向する部位は、バンパ200を挟持しいている状態において、第2部材20の中心軸に直交する仮想平面と平行な平坦面である。よって、接触面22aは、頭部22と突起12a1〜12h1の一部とによってバンパ200を挟持している状態では、バンパ200の表面(一面)230と面接触することになる。

【0065】

なお、上述のように、突起12a1〜12h1は、弾性変形可能に設けられている。これに対して、頭部22は、ほとんど弾性変形しないものである。よって、各頭部22は、バンパ200を挟持する際にはほとんど弾性変形せずに(すなわち、ほとんど撓まずに)バンパ200に接触することになる。

【0066】

また、本実施の形態においては、頭部22は、第2部材20の中心軸周りの全周に設けられる例を採用しているが、本発明はこれに限定されるものではない。つまり、頭部22は、第2部材20の中心軸周りにおいて、部分的に設けられるようにしてもよい。例えば、突起12a1〜12h1と対向する位置にだけ設けるようにしてもよい。しかしながら、全周に頭部22を設けることによって、部分的に頭部22を設ける場合より、頭部22とバンパ200との接触面積を増やすことができる。よって、部分的に頭部22を設ける場合と比べて、より一層安定してバンパ200を挟持することができるので好ましい。

【0067】

また、本実施の形態においては、頭部22は、第2部材20の一方の端部に設けられる例を採用しているが、本発明はこれに限定されるものではない。頭部22は、第2部材20に一体的に設けられるとともに、第2部材20の中心軸周りの外周面21に対して突出して設けられていれば、本発明の目的は達成できるものである。つまり、頭部22は、第2部材20の両端部間に設けられていればよい。よって、頭部22は、第2部材20に対して鍔状に設けられるようにしてもよい。

【0068】

ここで、バンパ200に対する第1部材10及び第2部材20の取付構造について説明する。つまり、突起12a1〜12h1と頭部22とによるバンパ200の挟持構造について説明する。

【0069】

図1などに示すように、一体化された第1部材10と第2部材20とは、バンパ200一方側から貫通孔210に挿入される。このとき、第1部材10と第2部材20とは、頭部22の接触面22aがバンパ200の表面230に接触するように挿入される。

【0070】

これによって、図6〜図9に示すように、突起12a1〜12h1と頭部22とは、頭部22がバンパ200の表面230側に配置されると共に、突起群12a〜12hにおける突起12a1〜12h1の一部がバンパ200の裏面220に配置される。そして、頭部22の接触面22aがバンパ200の表面230と接触し、一部の突起12a1〜12h1の接触面がバンパ200の裏面220と接触した状態でバンパ200を挟持する。つまり、一部の突起12a1〜12h1と頭部22とでバンパ200を挟持する。

【0071】

本実施形態では、図6〜図9に示すように、突起群12a、突起群12e、及び図示は省略するが、突起群12a及び突起群12eと同じ組の突起群12cと突起群12gにおける中心軸に沿う方向の位置が同じ突起12a1,12e1,12c1,12g1と頭部22とで、バンパ200を挟持する。より具体的には、突起群12a、突起群12e、突起群12c、及び突起群12gにおける中心軸に沿う方向の位置が同じ突起であり、頭部22側から二段目の突起12a1,12e1,12c1,12g1と頭部22とでバンパ200を挟持している。つまり、突起群12aにおける突起12a1の接触面12a11、突起群12eにおける突起12e1の接触面12e11、突起群12cにおける突起12c1の接触面、及び突起群12gにおける突起12g1の接触面が、バンパ200の裏面220と接触する。

【0072】

なお、上述のように、突起12a1〜12h1は、弾性変形可能なものである。よって、図6,図7に示すように、バンパ200を挟持している突起(例えば、頭部22側から二段目の突起12a1や突起12e1など)よりもバンパ200側に位置している突起(例えば、頭部22側から一段目の突起12a1,12e1,12f1,12b1など)は、バンパ200の貫通孔210内に折れ曲がって配置される。

【0073】

よって、図8においては、突起群12aに含まれる4つの突起12a1のうち3つの突起12a1のみ図示されている。これは、突起群12aに含まれる4つの突起12a1のうち、最も頭部22側の突起12a1は、バンパ200の貫通孔210内に配置されているためである。また、図8における突起群12b、図9における突起群12e,12fに関しても同様である。

【0074】

なお、本実施形態では、図6〜図9において、突起12a1,12b1,12e1,12f1の接触面12a11,12b11,12e11,12f11のみを図示している。しかしながら、その他の突起12c1,12d1,12g1,12h1に関しても同様である。

【0075】

このように、本実施形態における固定部材100は、バンパ200を挟持するための各突起12a1〜12h1を、第1部材10の中心軸に沿う同軸線上に等間隔に複数(本実施形態では、各突起12a1〜12h1を4段)設けることによって、バンパ200の厚みの違いに対応しやすくすることができる。なお、本実施形態においては、第1部材10の中心軸に沿う同軸線上に等間隔に、各突起12a1〜12h1を4段設ける例を採用したが、本発明はこれに限定されるものではない。各突起12a1〜12h1は、3段以下でもよいし、5段以上であってもよい。この各突起12a1〜12h1の段数が増えるほど、バンパ200の厚みの違いに対応しやすくすることができる。

【0076】

ところが、バンパ200の厚みによっては、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12a1〜12h1におけるバンパ200との接触面と接触することなく、この接触面間に配置されることもありうる。すなわち、バンパ200の裏面220は、いずれの突起12a1〜12h1における接触面とも接触することなく、同じ突起群における中心軸に沿う方向において隣り合う突起間に配置されることもありうる。このような状態の場合、バンパ200の裏面220と突起12a1〜12h1における接触面との間隔の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。

【0077】

ここで、図8〜10を用いて、本実施形態における固定部材100と比較例における固定部材とを比較する。図10は、比較例における固定部材の一部を示す図面である。この図10は、本実施形態における固定部材100を図示した図8に対応するものである。

【0078】

比較例における固定部材は、第1部材の中心軸周りの外周面において周辺よりも突出して設けられるものであり、第1部材の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群を備える。そして、突起群として、第1部材の中心軸に沿う方向おける突起の位置が同じである複数の突起群のみを備えるものである。つまり、本実施形態における固定部材100と比較例における固定部材とは、突起群が中心軸に沿う方向にずれて配置されているか否かである。

【0079】

なお、図8〜10において、a1は、各突起12,12a1〜12h1の厚みを示すものである。より具体的には、a1は、各突起12,12a1〜12h1のバンパ200と接触する部分の厚みを示すものである。b1は、各突起12,12a1〜12h1において、中心軸に沿う方向で隣り合う突起間の幅を示すものである。つまり、つまり、b1は、中心軸に沿う方向で隣り合う突起における対向する面同士の間隔を示すものである。また、X1,X2は、バンパ200の厚みを示すものである。E1〜E4は、バンパ200の裏面220と、突起12におけるバンパ200との接触面121との間隔を示すものである。

【0080】

図10に示すように、バンパ200の厚みがX1の場合、バンパ200の表面230は頭部22の接触面22aに接触し、バンパ200の裏面220は突起12におけるバンパ200との接触面121と接触する。よって、バンパ200の表面230と頭部22の接触面22aとは隙間が生じることがない。

【0081】

しかしながら、バンパ200の厚みがX2の場合、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12におけるバンパ200との接触面121と接触しなくなる。このとき、バンパ200の裏面220と突起12における接触面121との間隔E1の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。同様に、バンパ200の厚みがX1とX2の間の場合、バンパ200の裏面220と突起12における接触面121との間隔E2と同程度の隙間が生じる可能性がある。

【0082】

これに対して、本実施形態における固定部材100では、バンパ200の厚みがX1の場合、バンパ200の表面230は頭部22の接触面22aに接触し、バンパ200の裏面220は突起12a1における接触面12a11、突起12e1における接触面12e11と接触する。さらに、図示は省略するが、バンパ200の表面230は、突起群12a,12eと同じ組である突起群12cの突起12c1における接触面、同様に突起群12a,12e,12cと同じ組である突起群12gの突起12g1における接触面と接触する。よって、バンパ200の表面230と頭部22の接触面22aとは隙間が生じることがない。

【0083】

しかしながら、バンパ200の厚みがX2の場合、バンパ200の表面230は頭部22の接触面22aに接触するが、バンパ200の裏面220は突起12a1〜12h1のいずれにおける接触面とも接触しなくなる。このとき、バンパ200の裏面220と突起(例えば突起12b1や突起12f1)における接触面(例えば接触面12b11や接触面12f11)との間隔E3の分だけ、頭部22とバンパ200との間に隙間が生じる可能性がある。同様に、バンパ200の厚みがX1とX2の間の場合、バンパ200の裏面220と突起12における接触面(例えば突起12b1や突起12f1)との間隔E4と同程度の隙間が生じる可能性がある。つまり、最大で間隔E4(b1)程度の隙間が生じる可能性がある。

【0084】

このように、比較例における固定部材の場合、最大で間隔E2(a1+b1)程度の隙間が生じる可能性があるのに対して、本実施形態における固定部材100は、最大で間隔E4(b1)程度しか隙間が生じる可能性がない。

【0085】

本実施形態における固定部材100は、上述のように、異なる組の突起群における突起が、第1部材10の中心軸に沿う方向において、この方向において隣り合う突起のバンパ200との接触面間の間隔よりも狭い範囲でずれた位置に配置されるものである。このようにすることによって、突起12a1〜12h1におけるバンパ200との接触面間の間隔(b1)を、中心軸に沿う方向において隣り合う突起の接触面の間隔(a1+b1)よりも狭くすることができる。従って、バンパ200の表面230が頭部22の接触面22aに接しており、ある突起群(例えば、突起群12b及び突起群12bと同じ組の突起群12d,12f,12h)における突起と突起との間に、バンパ200の裏面220が配置されるような場合であっても、頭部22とバンパ200との隙間を抑制することができる。

【0086】

また、本実施形態のように、超音波センサ300をバンパ200に固定する固定部材100に適用することによって、車体の見栄えを損なうことなく超音波センサ300を車体に固定することができるので好ましい。

【0087】

なお、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくすることによって、頭部22の接触面22aとバンパ200の裏面220との隙間を小さくすることができる。しかしながら、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくするのも限界がある。つまり、突起12a1〜12h1を射出成形で製造する場合、金型の精度に限界があるため、各突起12a1〜12h1は、中心軸に沿う方向において間隔ができる。一方、第1部材10と突起12a1〜12h1とを別体に設け、第1部材10に対して突起12a1〜12h1を組み付ける場合、射出成形する場合よりも、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)を小さくすることができる。しかしながら、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)は、あまり狭くし過ぎてもバンパ200を挟持しにくくなる。よって、各突起12a1〜12h1の中心軸に沿う方向における間隔(b1)は、製造しやすさ、バンパ200の挟持しやすさを考慮して適宜設定されるものである。

【0088】

なお、本実施の形態においては、異なる組の突起群として、突起群12a,12c,12e,12gと突起群12b,12d,12f,12h(異なる二組)を採用して説明したが、本発明はこれに限定されるものではなく、異なる三組以上としてもよい。

【0089】

また、本実施形態においては、上述のように、固定部材100は、突起群として、八つの突起群12a〜12hを備える例を採用したが、本発明はこれに限定されるものではない。例えば、図11(a)に示す変形例1のように、固定部材101は、突起群として、四つの突起群12a〜12dのみを備えるようにしてもよい。この場合、突起群12aと突起群12cが同じ組であり、突起群12bと突起群12dが同じ組であり、突起群12a,12cと突起群12b,12dが異なる組である。このようにしても、本発明の目的は達成できるものである。なお、図11(a)は、変形例1における固定部材101の平面図である。この図11(a)は、上述の図2に対応する図面である。

【0090】

また、例えば、図11(b)に示す変形例2のように、固定部材102は、突起群として、六つの突起群12a〜12fのみを備えるようにしてもよい。この場合、突起群12aと突起群12cと突起群12eが同じ組であり、突起群12bと突起群12dと突起群12fが同じ組であり、突起群12a,12c,12eと突起群12b,12d,12fが異なる組である。このようにしても、本発明の目的は達成できるものである。なお、図11(b)は、変形例2における固定部材102の平面図である。この図11(b)は、上述の図2に対応する図面である。

【0091】

また、本実施形態及び変形例1,2においては、二つの突起群(例えば、突起群12aと突起群12b)が隣接して設けられる例を採用したが、本発明はこれに限定されるものではない。例えば、図12(a)に示す変形例3のように、固定部材103は、中心軸周りにおいて所定の間隔をおいて各突起群が設けられるようにしてもよい。固定部材103は、突起群として、四つの突起群12a〜12dのみを備える。この場合、突起群12aと突起群12cが同じ組であり、突起群12bと突起群12dが同じ組であり、突起群12a,12cと突起群12b,12dが異なる組である。また、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は180度となる。このようにしても、本発明の目的は達成できるものである。なお、図12(a)は、変形例3における固定部材103の平面図である。この図12(a)は、上述の図2に対応する図面である。

【0092】

また、例えば、図12(b)に示す変形例4のように、固定部材104は、中心軸周りにおいて所定の間隔をおいて各突起群が設けられるようにしてもよい。固定部材104は、突起群として、六つの突起群12a〜12fのみを備える。この場合、突起群12aと突起群12cと突起群12eとが同じ組であり、突起群12bと突起群12dと突起群12fとが同じ組であり、突起群12a,12c,12eと突起群12b,12d,12eが異なる組である。また、同じ組に含まれ、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は120度となる。このようにしても、本発明の目的は達成できるものである。なお、図12(b)は、変形例4における固定部材104の平面図である。この図12(b)は、上述の図2に対応する図面である。

【0093】

また、本実施形態及び変形例1〜4においては、一組の突起群の数は同数であったが、本発明はこれに限定されるものではない。例えば、図13に示す変形例5のように、固定部材105は、突起群として、六つの突起群12a〜12fのみを備える。そして、固定部材105においては、突起群12aと突起群12bと突起群12dと突起群12eの四つが同じ組であり、突起群12cと突起群12fの二つが同じ組であり、突起群12a,12b,12d,12eと突起群12c,12fが異なる組である。また、同じ組に含まれる突起群12a,12b,12d,12eにおいて、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は90度となり、同じ組に含まれる突起群12c,12fにおいて、第1部材10の中心軸周りにおいて隣り合う突起群同士の中心軸との仮想直線のなす角度は180度となる。このようにしても、本発明の目的は達成できるものである。なお、図13は、変形例5における固定部材105の平面図である。この図13は、上述の図2に対応する図面である。

【0094】

なお、本実施形態(変形例1〜4を含む)においては、第1部材10及び第2部材20の一例として円筒形状の部材を採用しているが、本発明はこれに限定されるものではない。

【0095】

(第2実施形態)

上述の第1実施形態においては、本発明の部材を、貫通孔210が設けられたバンパ200(被取付体、車体)と超音波センサ300(被取付体)とを固定する固定部材に適用した例を採用した。本発明は、これに限定されるものではない。第2実施形態においては、本発明の部材を、貫通孔410が設けられたボディープレート(被取付体)400と、貫通孔510が設けられた内装材(被固定部材)500とを固定する固定部材に適用した例を採用する。つまり、第2実施形態における固定部材106は、ボディープレート400に内装材500を固定する固定部材である。なお、本実施形態における固定部材106と、第1実施形態における固定部材100〜105とは、適用例、及び基部の構造が異なる以外は、同様である。よって、同様である点に関しては、図面において同じ符号を付与して詳しい説明を省略する。

【0096】

図14(a),(b)に示すように、固定部材106における基部111は、棒状をなすものである。この固定部材106は、互いの貫通孔410,510を位置合わせされた状態で重ねられたボディープレート400と内装材500における、貫通孔410,510に基部111の一部が挿入される。なお、ボディープレート400と内装材500とは、面接触して重ねられるものである。

【0097】

そして、固定部材106は、重ねられたボディープレート400と内装材500のうち、頭部22が内装材500の表面520側に配置されると共に、突起12a1〜12h1の一部がボディープレート400の表面420側に配置される。

【0098】

また、固定部材106は、このような状態で、頭部22と突起群12a〜12hにおける突起12a1〜12h1とでボディープレート400と内装材500とを挟持することで、ボディープレート400に内装材500を固定する。

【0099】

なお、ボディープレート400の表面420と内装材500の表面520とは、ボディープレート400と内装材500が重ねられた状態において、互いに接触しない面である。換言すると、ボディープレート400の表面420は、内装材500と接触する面の裏面であり、内装材500の表面520は、ボディープレート400の表面420と接触する面の裏面である。従って、ボディープレート400の表面420は、重ねられた状態のボディープレート400と内装材500における一面と言い換えることができる。これに対して、内装材500の表面520は、重ねられた状態のボディープレート400と内装材500における反対面(一面に対する反対面)と言い換えることができる。

【0100】

このように、ボディープレート400に、貫通孔510を有する内装材500を固定する固定部材に適用することもできる。

【0101】

なお、上述の第1実施形態、第2実施形態においては、本発明の部材を固定部材に適用したが、本発明は、これに限定されるものではない。貫通孔を有する被取付体に対する部材の取付構造であれば適用することができる。

【0102】

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態に何ら制限されることはなく、本発明の趣旨を逸脱しない範囲において、種々の変形が可能である。

【符号の説明】

【0103】

10 第1部材(基部)、11 外周面、11a 挿入孔、11b スリット、111 基部、12a〜12h 突起群、12,12a1〜12h1 突起、121,12a11,12b11,12e11,12f11 接触面、13 嵌合部、13a 爪部、14a,14b 位置決め凸部、15 撓み部、20 第2部材(基部)、21 外周面、21a 挿入孔、22 頭部(突起部)、22a 接触面、23 嵌合孔、24a,24b 位置決め凹部、100〜106 固定部材(部材)、200 バンパ(被取付体)、210 貫通孔、220 裏面(反対面)、230 表面(一面)、300 超音波センサ、400 ボディープレート(被取付体)、410 貫通孔、420 表面(反対面)、500 内装材(被固定体)、510 貫通孔、520 表面(一面)

【特許請求の範囲】

【請求項1】

被取付体に対する部材の取付構造であって、

前記被取付体は貫通孔が設けられるものであり、

前記部材は、

基部と、

前記基部と一体的に設けられるとともに、当該基部の中心軸周りの外周面に対して突出して設けられた突起部と、

前記突起部とは異なる位置において前記基部と一体的に設けられるとともに、前記基部の中心軸周りの外周面において周辺よりも突出して設けられるものであり、前記基部の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群と、を有し、

前記基部の一部が前記被取付体に設けられた貫通孔に挿入され、前記突起部が前記被取付体の一面側に配置されると共に、前記突起群における前記突起の一部が前記被取付体の当該一面側の反対面側に配置された状態で、前記突起部と前記突起群における前記突起とで前記被取付体を挟持することで、前記部材は、前記被取付体に対して取り付けられるものであり、

前記突起群として、前記基部の中心軸に沿う方向おける前記突起の位置が同じである複数の突起群を複数組備え、

異なる組の前記突起群における前記突起は、前記基部の中心軸に沿う方向において、当該方向において隣り合う前記突起の前記被取付体に接触する部位間の間隔よりも狭い範囲でずれた位置に配置されることを特徴とする部材の取付構造。

【請求項2】

同じ組に含まれる前記突起群は、前記基部の中心軸周りにおける互いの間隔が等間隔に配置されることを特徴とする請求項1に記載の部材の取付構造。

【請求項3】

前記突起部における前記被取付体の一面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であり、

前記突起群の前記突起における前記被取付体の反対面と対向する部位は、前記基部から遠ざかるに連れて前記突起部に近づくように傾斜して設けられることを特徴とする請求項1又は2に記載の部材の取付構造。

【請求項4】

前記突起部における前記被取付体の一面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であり、

前記突起群の前記突起における前記被取付体の反対面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であることを特徴とする請求項1又は2に記載の部材の取付構造。

【請求項5】

前記突起部は、前記基部の中心軸周りの全周に設けられることを特徴とする請求項1乃至4のいずれか一項に記載の部材の取付構造。

【請求項6】

前記突起部は、前記基部の端部に設けられた頭部であることを特徴とする請求項1乃至5のいずれか一項に記載の部材の取付構造。

【請求項7】

前記部材は、前記被取付体としての車体に超音波センサを固定するものであり、

前記基部は、中心軸に沿って貫通した挿入孔を備え、当該挿入孔に挿入された前記超音波センサを保持するものであり、

前記基部の一部が前記車体に設けられた貫通孔に挿入され、前記突起部が当該車体の一面側に配置されると共に、前記突起群における前記突起の一部が当該車体の当該一面側の反対面側に配置された状態で、かつ、前記基部が前記超音波センサを保持した状態で、前記突起部と前記突起群における前記突起とで当該車体を挟持することで、当該車体に当該超音波センサを固定することを特徴とする請求項1乃至6のいずれか一項に記載の部材の取付構造。

【請求項8】

前記部材は、前記被取付体に貫通孔を有する被固定部材を固定するものであり、

前記基部は棒状をなすものであり、

前記被固定部材と前記被取付体とが互いの貫通孔を位置合わせされた状態で面接触して重ねられ、当該貫通孔に前記基部の一部が挿入され、前記突起部が重ねられた前記被固定部材と前記被取付体のうち、当該被固定部材の表面側に配置されると共に、前記突起群における前記突起の一部が当該被取付体の表面側に配置された状態で、前記突起部と前記突起群における前記突起とで前記被取付体及び前記被固定部材を挟持することで、前記被取付体に前記被固定部材を固定することを特徴とする請求項1乃至6のいずれか一項に記載の部材の取付構造。

【請求項1】

被取付体に対する部材の取付構造であって、

前記被取付体は貫通孔が設けられるものであり、

前記部材は、

基部と、

前記基部と一体的に設けられるとともに、当該基部の中心軸周りの外周面に対して突出して設けられた突起部と、

前記突起部とは異なる位置において前記基部と一体的に設けられるとともに、前記基部の中心軸周りの外周面において周辺よりも突出して設けられるものであり、前記基部の中心軸に沿う同軸線上に等間隔に配置された弾性変形可能な複数の突起からなる突起群と、を有し、

前記基部の一部が前記被取付体に設けられた貫通孔に挿入され、前記突起部が前記被取付体の一面側に配置されると共に、前記突起群における前記突起の一部が前記被取付体の当該一面側の反対面側に配置された状態で、前記突起部と前記突起群における前記突起とで前記被取付体を挟持することで、前記部材は、前記被取付体に対して取り付けられるものであり、

前記突起群として、前記基部の中心軸に沿う方向おける前記突起の位置が同じである複数の突起群を複数組備え、

異なる組の前記突起群における前記突起は、前記基部の中心軸に沿う方向において、当該方向において隣り合う前記突起の前記被取付体に接触する部位間の間隔よりも狭い範囲でずれた位置に配置されることを特徴とする部材の取付構造。

【請求項2】

同じ組に含まれる前記突起群は、前記基部の中心軸周りにおける互いの間隔が等間隔に配置されることを特徴とする請求項1に記載の部材の取付構造。

【請求項3】

前記突起部における前記被取付体の一面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であり、

前記突起群の前記突起における前記被取付体の反対面と対向する部位は、前記基部から遠ざかるに連れて前記突起部に近づくように傾斜して設けられることを特徴とする請求項1又は2に記載の部材の取付構造。

【請求項4】

前記突起部における前記被取付体の一面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であり、

前記突起群の前記突起における前記被取付体の反対面と対向する部位は、前記基部の中心軸に直交する仮想平面と平行な平坦面であることを特徴とする請求項1又は2に記載の部材の取付構造。

【請求項5】

前記突起部は、前記基部の中心軸周りの全周に設けられることを特徴とする請求項1乃至4のいずれか一項に記載の部材の取付構造。

【請求項6】

前記突起部は、前記基部の端部に設けられた頭部であることを特徴とする請求項1乃至5のいずれか一項に記載の部材の取付構造。

【請求項7】

前記部材は、前記被取付体としての車体に超音波センサを固定するものであり、

前記基部は、中心軸に沿って貫通した挿入孔を備え、当該挿入孔に挿入された前記超音波センサを保持するものであり、

前記基部の一部が前記車体に設けられた貫通孔に挿入され、前記突起部が当該車体の一面側に配置されると共に、前記突起群における前記突起の一部が当該車体の当該一面側の反対面側に配置された状態で、かつ、前記基部が前記超音波センサを保持した状態で、前記突起部と前記突起群における前記突起とで当該車体を挟持することで、当該車体に当該超音波センサを固定することを特徴とする請求項1乃至6のいずれか一項に記載の部材の取付構造。

【請求項8】

前記部材は、前記被取付体に貫通孔を有する被固定部材を固定するものであり、

前記基部は棒状をなすものであり、

前記被固定部材と前記被取付体とが互いの貫通孔を位置合わせされた状態で面接触して重ねられ、当該貫通孔に前記基部の一部が挿入され、前記突起部が重ねられた前記被固定部材と前記被取付体のうち、当該被固定部材の表面側に配置されると共に、前記突起群における前記突起の一部が当該被取付体の表面側に配置された状態で、前記突起部と前記突起群における前記突起とで前記被取付体及び前記被固定部材を挟持することで、前記被取付体に前記被固定部材を固定することを特徴とする請求項1乃至6のいずれか一項に記載の部材の取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−62996(P2012−62996A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209780(P2010−209780)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]