部材の各ピンに電気メッキを施す方法及びこれに用いる電気メッキ用治具

【課題】 コストを抑えつつ品質を安定させた電気メッキ処理を複数のピンを備えた部材の各ピンに一度に行うようにする。

【解決手段】 導電体からなる複数のピン55と、絶縁材を介して各ピンを支持する導電体からなる支持部材とを備えた部材50の各ピンに電気メッキを施す方法であって、各ピンに導通接触可能な電極板20と、電極板が固定されるとともに当該電極板と協働して部材を多数まとめて保持可能な絶縁板10を有した電気メッキ用治具1を用意し、電気メッキ用治具に部材を多数着脱可能に並べて所定の姿勢で当該治具上で当該多数の部材を保持し、電気メッキ用治具に保持した全ての部材の各ピンに電気メッキを一度に施す。

【解決手段】 導電体からなる複数のピン55と、絶縁材を介して各ピンを支持する導電体からなる支持部材とを備えた部材50の各ピンに電気メッキを施す方法であって、各ピンに導通接触可能な電極板20と、電極板が固定されるとともに当該電極板と協働して部材を多数まとめて保持可能な絶縁板10を有した電気メッキ用治具1を用意し、電気メッキ用治具に部材を多数着脱可能に並べて所定の姿勢で当該治具上で当該多数の部材を保持し、電気メッキ用治具に保持した全ての部材の各ピンに電気メッキを一度に施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複数のピンを備えた部材の各ピンに電気メッキを施す方法及びこれに用いる電気メッキ用治具に関する。

【背景技術】

【0002】

例えば化学プラントや半導体製造プラントなどにおいては当該プラントの配管に流れる腐食性ガスの圧力を測定するために差圧発信器が用いられる(例えば、特許文献1参照)。かかる差圧発信器は、耐食性に優れたステンレス鋼(以下、「ステンレス」とする)でできており、受圧ダイアフラムを両面に備えた薄い円柱状のボディと、当該ボディの外周部から突出したネック部を有している。そして、ネック部内にはステンレスでできた円柱状のセンサヘッドが収容されている。

【0003】

センサヘッドにはその長手方向に亘って例えば鉄とニッケルの合金でできた細長い複数のピンが絶縁材であるガラスのハーメチックシールを介してセンサヘッドと電気的に分離した状態で貫通固定されている。また、各ピンの一方の端部は台座に取り付けられたシリコン圧力センサと金メッキされたワイヤボンディングを介して電気的に接続されている。また、各ピンの他方の端部には、フレキシブルプリントサーキット(FPC)が接続され、このフレキシブルプリントサーキットを介して差圧発信器外部に信号が取り出されるようになっている。

【特許文献1】特開2004−108868号公報(6−9頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

このようなセンサヘッドの各ピンとシリコン圧力センサの間でのワイヤボンディングを確実に行うために、各ピンの先端部に金メッキを施す必要がある。そして、従来は各ピンのフレキシブルプリントサーキットを接続する一方の端部にそれぞれ作業者が銅線(導線)を巻き付けてこれらの銅線を介して各ピンに電流を流すようにして金メッキ処理を行っていた。

【0005】

このような金メッキ処理の方法では、複数の各ピンのそれぞれに銅線を一本ずつ絡める必要があり、多大な作業工数を必要としていた。また、各ピンに絡めた銅線が一部ほどけてステンレスでできたセンサヘッドに接触してしまうこともあり、この状態でセンサヘッドをメッキ槽に浸漬すると、ピンだけでなくステンレスのセンサヘッドにまでも金メッキが施されてしまい、その後にセンサヘッドを差圧発信器の他の部位に溶接する際に好ましくなかった。

【0006】

従って、差圧発信器の場合、センサヘッドの各ピンにのみ金メッキが施されるとともにステンレスからなるセンサヘッドには金メッキがされないようにすることは、差圧発信器の製品品質を一定に保つために重要である。

【0007】

また、多数のセンサヘッドを上述したように各ピンに銅線を絡めた状態でセンサヘッド保持板に保持すると、ピンに絡めた多数の銅線の撓みによって各センサヘッドがセンサヘッド保持板上で一定の姿勢に保持されなくなる。そして、この状態で金メッキ処理における複数のメッキ工程や洗浄工程を経ると、洗浄工程における前工程の液剤の水切りが完全に行われず、この前工程の液剤の一部を続く槽に持ち込んでしまうことがある。このような洗浄液のいわゆる「持込み」により前工程の液剤をメッキ槽の中に混入させてしまうと、メッキ槽における特性が変化し、メッキ処理が一定の品質で行われなくなるおそれがある。

【0008】

本発明は、コストを抑えつつ品質を安定させた電気メッキ処理を複数のピンを備えた部材の各ピンに一度に行うことを目的とする。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明にかかる部材の各ピンに電気メッキを施す方法は、

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施す方法であって、

前記各ピンに導通接触可能な電極板と、前記電極板が固定されるとともに当該電極板と協働して前記部材を多数まとめて保持可能な絶縁板を有した電気メッキ用治具を用意し、

前記電気メッキ用治具に前記部材を多数着脱可能に並べて所定の姿勢で当該治具上に前記多数の部材を保持し、

前記電気メッキ用治具で保持した全ての部材の各ピンに電気メッキを一度に施すことを特徴としている。

【0010】

このようなメッキ方法により部材の各ピンに電気メッキを施すことによって、メッキ処理に先立って部材の各ピンにそれぞれ電気メッキの電流を流すための銅線を巻き付ける作業が必要なくなる。その結果、電気メッキに伴う工数が大幅に低減するとともに、一度の電気メッキ処理で多数の部材の各ピンに電気メッキを同時に施すことができるようになる。

【0011】

また、部材の各ピンに銅線を巻き付けなくて済むので、各ピンに巻かれた銅線が支持部材に接触するようなことがなくなる。その結果、ピンとは電気的に絶縁された支持部材に銅線を介して誤って電気メッキが施されることもなく、電気メッキ処理工程における部材の品質を高めることができる。

【0012】

また、本発明の請求項2に記載の電気メッキ用治具は、

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施すのに使用する電気メッキ用治具であって、

前記各ピンを挿通する貫通孔を備えた絶縁板と、当該絶縁板の一側に取り付けられ、前記貫通孔から突出した各ピンのそれぞれに導通接触する接触片を備えた電気メッキ用の電極板を有し、前記接触片と前記貫通孔とが協働して前記部材を前記電気メッキ用治具上に所定の姿勢で保持するようにしたことを特徴としている。

【0013】

このような電気メッキ用治具を用いることによって、請求項1に記載したように各ピンに銅線を巻き付ける必要がなくなるので、各ピンと電気的に絶縁された支持部材に銅線を介して誤って電気メッキが施されることがなくなり、電気メッキ処理工程における部材の品質を高めることができる。

【0014】

また、部材を電気メッキ用治具に所定の姿勢で保持できるので、電気メッキ処理を行う際に洗浄工程からメッキ工程への前工程の液剤の持込みを防止することができ、電気メッキ処理工程における品質向上を図ることができる。

【0015】

また、本発明の請求項3に記載の電気メッキ用治具は、請求項2に記載の電気メッキ用治具において、

前記接触片は前記絶縁板に形成された複数個の貫通孔の各貫通孔にそれぞれ対応するように前記電極板を個別に折り返して形成されたことを特徴としている。

【0016】

多数の接触片がこのように単に電極板を個別に折り返しただけで形成されているので、電気メッキ用治具の製造コストを低減させることができる。

【発明の効果】

【0017】

本発明による電気メッキ用治具を用いて電気メッキを行うと、コストを抑えつつ品質を安定させた電気メッキ処理を複数のピンを備えた部材の各ピンに一度にメッキすることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態にかかる部材の各ピンに電気メッキを施す方法及びこれに用いる電気メッキ用治具について説明する。まず、本発明の一実施形態にかかる電気メッキ用治具について、図面に基づいて説明する。

【0019】

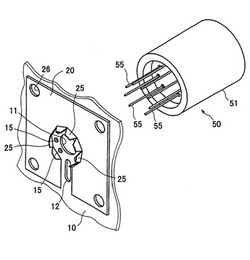

本実施形態にかかる電気メッキ用治具1は、図1に示すようにガラス繊維強化エポキシ樹脂からなる絶縁基板(絶縁板)10と、当該絶縁基板10の一側に取り付けられ、後述する多数のセンサヘッド(部材)50をこの絶縁基板10と協働して保持すると共にセンサヘッド50の各ピン55に電気メッキ用の電流を流す多数の電極板20とを備えている。

【0020】

絶縁基板10は、図1に示すように、例えば外形450mm×900mmの矩形形状を有した厚さ2mmのガラス繊維強化エポキシ樹脂の板体からなり、その一側周囲に矩形枠状のベース電極部29がネジ等の締結具を介して取り付けられている。なお、ベース電極部29は、ステンレスの薄い板材でできている。

【0021】

また、ベース電極部29には、図1に示すように、多数の電極板20がそれぞれネジ等の締結部を介して互いに一部重ね合わされて接触した状態で直列に配置され、これら一連の直列に並べられて導通接触した多数の電極板20が絶縁基板10の一側に基板長手方向に所定間隔隔てて複数列取り付けられている。

【0022】

なお、各電極板20は、例えば外形30mm×30mmの矩形形状を有した厚さ0.1mm〜0.2mmのステンレスでできた板体を一部加工して形成されている。具体的には、電極板20は、図2に示すように、矩形の板材の中央部分に貫通孔21を有するとともに、貫通孔21の周縁一部から電極板20の一辺縁部に向かって切り欠き部22が形成されている。なお、この切り欠き部22は洗浄液の液切りのために形成されたものである。

【0023】

また、貫通孔21の周縁部には、僅かな切り込み量の切り欠き部23が本実施形態の場合7箇所その半径方向外側に向かって周方向互いに所定の間隔で形成され、この切り欠き部23を介して電極板20の一部がそれぞれ折り返され、各折り返し部がセンサヘッド50の各ピン55と導通接触する板バネ状の接触片25を形成している。

【0024】

なお、接触片25は、電極板20の形成面に対して、電極板中心方向に向かって斜め上方に折り返されている。また、電極板20の隅部近傍には、電極板20を絶縁基板10に取り付ける取付け孔26が形成され、上述したようにネジ等の締結具を介して隣接する電極板20と一部重なり合った状態(図1参照)で絶縁基板10に取り付けられるようになっている。

【0025】

一方、絶縁基板10には、電極板20の貫通孔21に対応して丸孔11が形成されるとともに、電極板20の切り欠き部22に対応して当該切り欠き部22の形成方向に沿って長孔12が形成されている。なお、絶縁基板10の丸孔11と長孔12は、金メッキ処理の際に洗浄工程からメッキ槽へのいわゆる前工程の液剤の持込みを防止する役目を果たしている。

【0026】

また、絶縁基板10の、各接触片25に対応する位置にはセンサヘッド50の各ピン55を挿通するピン貫通孔15が形成されている。このピン貫通孔15の形成位置は、センサヘッド50の各ピン55を絶縁基板10の電極板取付け面と反対側面(他側)から挿通させ、絶縁基板10の一側に各ピン55を突出させた場合、各ピン先端がこれに接触する接触片25を若干撓ませた状態で弾性接触可能とする位置である。

【0027】

各接触片25とピン貫通孔15が互いにこのような位置関係を有することで、センサヘッド50の各ピン55が各接触片25と確実に導通接触するとともに、接触片25が各ピン55に及ぼす弾性力とピン貫通孔15が各ピン55を拘束する拘束力とが協働してセンサヘッド50を絶縁基板10の他側に一定の姿勢で保持するようになっている。

【0028】

続いて、上述した電気メッキ用治具1に保持されるセンサヘッド50について説明する。かかるセンサヘッド50は、従来技術の説明で紹介したセンサヘッドと同等の構成を有し、図3及び図4に示すように、差圧発信器のネック部(図示せず)に収容され、円柱状のセンサヘッド本体(支持部材)51の長手方向に絶縁材であるハーメチックシール52を介して複数の導電部材からなるピン55が貫通固定されている。また、各ピン55の一方の端部は、センサヘッド50の一方の端面からある程度突出しており、センサヘッド50を差圧発信器に組付けた状態でこの端部にフレキシブルプリントサーキット(図示せず)が半田付けにより接続されるようになっている。

【0029】

また、センサヘッド50の他方の端部には凹み部53(図4参照)が形成され、当該凹み部53の底部から各ピン55の他方の端部がわずかに突出している。そして、この凹み部53に図示しないシリコン圧力センサが収容配置されるとともに、各ピン55の他方の端部とシリコン圧力センサの金属パッドとの間を、金メッキを施したワイヤボンディングを介して接続するようになっている。なお、センサヘッド50の凹み部底面からセンサヘッド50の周面に向かって、図4に示すように断面視で略L字状の封入液用流路54が形成されている。

【0030】

続いて、かかるセンサヘッド50の各ピン55に上述した電気メッキ用治具1を用いて金メッキを施す工程を、かかる電気メッキ用治具1を用いることによる作用とともに説明する。

【0031】

最初に上述した電気メッキ用治具1にセンサヘッド50を多数取り付ける。電気メッキ用治具1には図1に示すように多数の電極板20が備わるとともに、各電極板20の接触片25に対応するように絶縁基板10にピン貫通孔15が形成されているので、1つの電気メッキ用治具に例えば100個程度の極めて多数のセンサヘッド50を一度に取り付けることができる。

【0032】

ここでは、多数のセンサヘッドのうち、一つのセンサヘッド50を電気メッキ用治具1に取り付ける取付け方法を、電極板20とこれに対応する大きさの絶縁基板10を示した図3の斜視図及び図4の断面図に基づいて代表的に説明する。まず、図3に示すように、センサヘッド50から突出したピン55のフレキシブルプリントサーキット(図示せず)が後工程で接続される端部側を電気メッキ用治具1の電極板取付け面と反対側面(他側面)に近づける。そして、この各ピン55の端部を電気メッキ用治具1のピン貫通孔15に挿通する。

【0033】

なお、各ピン貫通孔15は各ピン55の外径よりも大きな内径を有しているので(図2参照)、本実施形態の場合、センサヘッド50は8本もの多数のピンを備えているにもかかわらず、ピン貫通孔15に各ピン55を一度に容易に貫通させることができる。

【0034】

このようにピン55の先端を電気メッキ用治具1のピン貫通孔15に貫通させた後、更にセンサヘッド50を電気メッキ用治具1の他側面に押し付ける。これによって、図4に示すように、センサヘッド50の端面が電気メッキ用治具1の他側面に当接するとともに、各ピン55がそれぞれ電極板20の各ピンに対応する各接触片25を撓ませて各接触片25から付勢力(バネ弾性力)を加えられた状態で各接触片25と導通接触する。なお、図4においては図示簡略化のため、1本のピン55とこれに対応するを接触片25との接触状態を示している。

【0035】

なお、各接触片25は、電極板20に形成された貫通孔21の内周縁から電極板20の中心方向に向かって斜めに折り曲げられて形成されているので、接触片25の構造上、接触片25が各ピン55の電気メッキ用治具1の一側面への突出を阻止することなく、かつ各接触片25と各ピン55とが充分に導通接触することができる。

【0036】

また、このような状態において各接触片25が対応する各ピン55に与える付勢力とピン貫通孔15によって各ピン55に作用する拘束力とが協働して、センサヘッド50を電気メッキ用治具1の他側面に一定の姿勢でしっかりと保持することができる。

【0037】

続いて、残りのセンサヘッド50を1つの電気メッキ用治具1に同一の姿勢で保持されるように取り付ける。そして、例えば100個のセンサヘッドを一つの電気メッキ用治具1に取り付けた後、電気メッキ用治具1をコンベヤ等に吊持してハンドリングし、金メッキの処理工程において各センサヘッド50のピン55にのみ金メッキを施す。

【0038】

以下に、かかる金メッキの処理方法について説明する。一般的に金メッキの処理工程は、金メッキを施す各ピン55及びセンサヘッド50を脱脂、酸洗い、水洗を行った後、ピン55の部分をバレル、バフなどにより研磨する。次いで、センサヘッド50及び各ピン55を電気メッキ用治具ごと純水によって洗浄し、金メッキを行うメッキ槽に電気メッキ用治具ごと多数の各ピン55及びセンサヘッド50を浸漬し、サイリスタ等で一定値に制御されたメッキ用電流をベース電極部29を介して電極板20に流し、最終的にセンサヘッド50のピン55にのみ金メッキを施す。

【0039】

この金メッキを施す工程において、絶縁基板10にはピン55の通るピン貫通孔15が形成され、接触片25とピン貫通孔15を介して絶縁基板10にセンサヘッド50をしっかりと保持しているので、金メッキ工程中にセンサヘッド50が脱落するようなことはない。

【0040】

また、従来のようにセンサヘッド50の各ピン55に銅線を巻き付けていないので、各ピン55とセンサヘッド本体51が銅線を介して導通するようなことがなくなり、その結果、各ピン55と電気的に絶縁されたセンサヘッド本体51に銅線を介して誤って電気メッキが施されることもなく、金メッキ処理工程におけるセンサヘッド50の品質を高めることができる。

【0041】

また、多数の銅線をセンサヘッド50の各ピン55に接続することがなく、かつ電極板20の接触片25と絶縁基板10のピン貫通孔15とが協働して多数のセンサヘッド50を電気メッキ用治具1に同じ姿勢で保持させることができるので、金メッキ処理を行う際に洗浄工程からメッキ工程への前工程の液剤の持込みを防止することができ、金メッキ処理工程における品質向上を図ることができる。

【0042】

以上説明したように、本発明の一実施形態にかかる電気メッキ用治具1を用いて差圧発信器のセンサヘッドの各ピン55に電気メッキを施す方法を実施することで、コストを抑えつつ品質を安定させた金メッキ処理を多数のピンを備えたセンサヘッドの各ピンに一度に行うことができるようになる。

【0043】

なお、上述の実施形態とは異なり、電極板の接触片を電極板の中心方向から外側に向かって電極板の形成面から離れるように斜めに形成し、センサヘッドの各ピンをセンサヘッドの中心軸線方向から外側に付勢する(弾性力を及ぼす)ように電極板の接触片を形成しても良い。

【0044】

また、電極板の一部を折り曲げて接触片を形成するのでなく、導電体からなる接触片を電極板に導通接触した状態で取り付けるようにしても良いが、電極板の一部を折り曲げて各接触片を形成することで、一枚の電極板から多数の接触片を例えば打ち抜き工程と折り曲げ工程によって一度に形成することができ、電気メッキ用治具を低コストで製造することが可能となる。

【0045】

また、上述の実施形態は金メッキの処理に用いる電気メッキ用治具と、この治具を用いた金メッキの処理について説明したが、必ずしもこれに限定されず、ニッケルメッキ等他の金属の電気メッキにも本発明を適用可能である。

【0046】

また、電気メッキ用治具の絶縁基板の材質はガラス繊維強化エポキシ樹脂に限らず、電極板の材質もステンレスに限るものではなく、本発明の範囲内の材質を適宜選択してこれらを構成することも可能である。

【0047】

また、電気メッキ用治具の絶縁基板や電極板は上述した寸法に限定されるものでないことは言うまでもない。

【0048】

以上説明したように、差圧発信器に搭載されるセンサヘッドは、ステンレスのセンサヘッド本体に例えばFe−50Ni合金のピンをハーメチックシールした後に、ピンのみを選択的に金メッキを施す必要があった。そして、かかる差圧発信器のセンサヘッドには例えば8本のピンが備わっているので、バレルメッキなどの方法を採用できず、ピン一本一本に銅線を絡ませて導通をとっているため、この製造コストが嵩んでいた。また、金メッキは電解メッキのためにピンに電圧を印加するが、このときにピン以外のセンサヘッド本体に電圧を印加してしまってセンサヘッド本体にもメッキがのって不良品となることがあった。

【0049】

しかしながら、本実施形態の場合、センサヘッドのピンを固定すると同時に導通を確保することのできる接触片をステンレスの板バネ状に製作し、これをガラスエポキシ基板に多数個取り付けることで、多数のセンサヘッドの各ピンに同時に金メッキを施すことができるようになった。そして、このような電気メッキ用治具を用いることで、ピンの導通確保の工数が大幅に削減されると同時に、センサヘッドの例えば100個取りを可能とした電気メッキ用治具などを製造することができ、かかる電気メッキ用治具を用いて一度に多数のセンサヘッドの各ピンに金メッキを可能としたことでコストの削減を実現できた。

【産業上の利用可能性】

【0050】

本発明は、差圧発信器のセンサヘッドに備わった複数のピンにのみ電気メッキを施す技術分野に限定されない。すなわち、絶縁材を介して複数の導電性のピンを支持する支持部材を備えた部材であってピンにのみ電気メッキを施す必要がある部材の属するどのような技術分野にも本発明を適用可能である。

【図面の簡単な説明】

【0051】

【図1】本発明の一実施形態にかかる部材の各ピンに電気メッキを施す方法に使用する電気メッキ用治具の平面図である。

【図2】図1に示した電気メッキ用治具の電極板をこれに対応する大きさの絶縁基板とともに示した平面図である。

【図3】図1に示した電気メッキ用治具にセンサヘッドを取り付ける直前の状態を部分的に示した斜視図である。

【図4】図1に示した電気メッキ用治具にセンサヘッドを取り付けた状態を部分的に示した断面図である。

【符号の説明】

【0052】

1 電気メッキ用治具

10 絶縁基板(絶縁板)

11 丸孔

12 長孔

20 電極板

21 貫通孔

22 切り欠き部

23 切り欠き部

25 接触片

26 取付け孔

29 ベース電極部

50 センサヘッド(部材)

51 センサヘッド本体(支持部材)

52 ハーメチックシール

53 凹み部

54 封入液用流路

55 ピン

【技術分野】

【0001】

本発明は複数のピンを備えた部材の各ピンに電気メッキを施す方法及びこれに用いる電気メッキ用治具に関する。

【背景技術】

【0002】

例えば化学プラントや半導体製造プラントなどにおいては当該プラントの配管に流れる腐食性ガスの圧力を測定するために差圧発信器が用いられる(例えば、特許文献1参照)。かかる差圧発信器は、耐食性に優れたステンレス鋼(以下、「ステンレス」とする)でできており、受圧ダイアフラムを両面に備えた薄い円柱状のボディと、当該ボディの外周部から突出したネック部を有している。そして、ネック部内にはステンレスでできた円柱状のセンサヘッドが収容されている。

【0003】

センサヘッドにはその長手方向に亘って例えば鉄とニッケルの合金でできた細長い複数のピンが絶縁材であるガラスのハーメチックシールを介してセンサヘッドと電気的に分離した状態で貫通固定されている。また、各ピンの一方の端部は台座に取り付けられたシリコン圧力センサと金メッキされたワイヤボンディングを介して電気的に接続されている。また、各ピンの他方の端部には、フレキシブルプリントサーキット(FPC)が接続され、このフレキシブルプリントサーキットを介して差圧発信器外部に信号が取り出されるようになっている。

【特許文献1】特開2004−108868号公報(6−9頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

このようなセンサヘッドの各ピンとシリコン圧力センサの間でのワイヤボンディングを確実に行うために、各ピンの先端部に金メッキを施す必要がある。そして、従来は各ピンのフレキシブルプリントサーキットを接続する一方の端部にそれぞれ作業者が銅線(導線)を巻き付けてこれらの銅線を介して各ピンに電流を流すようにして金メッキ処理を行っていた。

【0005】

このような金メッキ処理の方法では、複数の各ピンのそれぞれに銅線を一本ずつ絡める必要があり、多大な作業工数を必要としていた。また、各ピンに絡めた銅線が一部ほどけてステンレスでできたセンサヘッドに接触してしまうこともあり、この状態でセンサヘッドをメッキ槽に浸漬すると、ピンだけでなくステンレスのセンサヘッドにまでも金メッキが施されてしまい、その後にセンサヘッドを差圧発信器の他の部位に溶接する際に好ましくなかった。

【0006】

従って、差圧発信器の場合、センサヘッドの各ピンにのみ金メッキが施されるとともにステンレスからなるセンサヘッドには金メッキがされないようにすることは、差圧発信器の製品品質を一定に保つために重要である。

【0007】

また、多数のセンサヘッドを上述したように各ピンに銅線を絡めた状態でセンサヘッド保持板に保持すると、ピンに絡めた多数の銅線の撓みによって各センサヘッドがセンサヘッド保持板上で一定の姿勢に保持されなくなる。そして、この状態で金メッキ処理における複数のメッキ工程や洗浄工程を経ると、洗浄工程における前工程の液剤の水切りが完全に行われず、この前工程の液剤の一部を続く槽に持ち込んでしまうことがある。このような洗浄液のいわゆる「持込み」により前工程の液剤をメッキ槽の中に混入させてしまうと、メッキ槽における特性が変化し、メッキ処理が一定の品質で行われなくなるおそれがある。

【0008】

本発明は、コストを抑えつつ品質を安定させた電気メッキ処理を複数のピンを備えた部材の各ピンに一度に行うことを目的とする。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明にかかる部材の各ピンに電気メッキを施す方法は、

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施す方法であって、

前記各ピンに導通接触可能な電極板と、前記電極板が固定されるとともに当該電極板と協働して前記部材を多数まとめて保持可能な絶縁板を有した電気メッキ用治具を用意し、

前記電気メッキ用治具に前記部材を多数着脱可能に並べて所定の姿勢で当該治具上に前記多数の部材を保持し、

前記電気メッキ用治具で保持した全ての部材の各ピンに電気メッキを一度に施すことを特徴としている。

【0010】

このようなメッキ方法により部材の各ピンに電気メッキを施すことによって、メッキ処理に先立って部材の各ピンにそれぞれ電気メッキの電流を流すための銅線を巻き付ける作業が必要なくなる。その結果、電気メッキに伴う工数が大幅に低減するとともに、一度の電気メッキ処理で多数の部材の各ピンに電気メッキを同時に施すことができるようになる。

【0011】

また、部材の各ピンに銅線を巻き付けなくて済むので、各ピンに巻かれた銅線が支持部材に接触するようなことがなくなる。その結果、ピンとは電気的に絶縁された支持部材に銅線を介して誤って電気メッキが施されることもなく、電気メッキ処理工程における部材の品質を高めることができる。

【0012】

また、本発明の請求項2に記載の電気メッキ用治具は、

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施すのに使用する電気メッキ用治具であって、

前記各ピンを挿通する貫通孔を備えた絶縁板と、当該絶縁板の一側に取り付けられ、前記貫通孔から突出した各ピンのそれぞれに導通接触する接触片を備えた電気メッキ用の電極板を有し、前記接触片と前記貫通孔とが協働して前記部材を前記電気メッキ用治具上に所定の姿勢で保持するようにしたことを特徴としている。

【0013】

このような電気メッキ用治具を用いることによって、請求項1に記載したように各ピンに銅線を巻き付ける必要がなくなるので、各ピンと電気的に絶縁された支持部材に銅線を介して誤って電気メッキが施されることがなくなり、電気メッキ処理工程における部材の品質を高めることができる。

【0014】

また、部材を電気メッキ用治具に所定の姿勢で保持できるので、電気メッキ処理を行う際に洗浄工程からメッキ工程への前工程の液剤の持込みを防止することができ、電気メッキ処理工程における品質向上を図ることができる。

【0015】

また、本発明の請求項3に記載の電気メッキ用治具は、請求項2に記載の電気メッキ用治具において、

前記接触片は前記絶縁板に形成された複数個の貫通孔の各貫通孔にそれぞれ対応するように前記電極板を個別に折り返して形成されたことを特徴としている。

【0016】

多数の接触片がこのように単に電極板を個別に折り返しただけで形成されているので、電気メッキ用治具の製造コストを低減させることができる。

【発明の効果】

【0017】

本発明による電気メッキ用治具を用いて電気メッキを行うと、コストを抑えつつ品質を安定させた電気メッキ処理を複数のピンを備えた部材の各ピンに一度にメッキすることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態にかかる部材の各ピンに電気メッキを施す方法及びこれに用いる電気メッキ用治具について説明する。まず、本発明の一実施形態にかかる電気メッキ用治具について、図面に基づいて説明する。

【0019】

本実施形態にかかる電気メッキ用治具1は、図1に示すようにガラス繊維強化エポキシ樹脂からなる絶縁基板(絶縁板)10と、当該絶縁基板10の一側に取り付けられ、後述する多数のセンサヘッド(部材)50をこの絶縁基板10と協働して保持すると共にセンサヘッド50の各ピン55に電気メッキ用の電流を流す多数の電極板20とを備えている。

【0020】

絶縁基板10は、図1に示すように、例えば外形450mm×900mmの矩形形状を有した厚さ2mmのガラス繊維強化エポキシ樹脂の板体からなり、その一側周囲に矩形枠状のベース電極部29がネジ等の締結具を介して取り付けられている。なお、ベース電極部29は、ステンレスの薄い板材でできている。

【0021】

また、ベース電極部29には、図1に示すように、多数の電極板20がそれぞれネジ等の締結部を介して互いに一部重ね合わされて接触した状態で直列に配置され、これら一連の直列に並べられて導通接触した多数の電極板20が絶縁基板10の一側に基板長手方向に所定間隔隔てて複数列取り付けられている。

【0022】

なお、各電極板20は、例えば外形30mm×30mmの矩形形状を有した厚さ0.1mm〜0.2mmのステンレスでできた板体を一部加工して形成されている。具体的には、電極板20は、図2に示すように、矩形の板材の中央部分に貫通孔21を有するとともに、貫通孔21の周縁一部から電極板20の一辺縁部に向かって切り欠き部22が形成されている。なお、この切り欠き部22は洗浄液の液切りのために形成されたものである。

【0023】

また、貫通孔21の周縁部には、僅かな切り込み量の切り欠き部23が本実施形態の場合7箇所その半径方向外側に向かって周方向互いに所定の間隔で形成され、この切り欠き部23を介して電極板20の一部がそれぞれ折り返され、各折り返し部がセンサヘッド50の各ピン55と導通接触する板バネ状の接触片25を形成している。

【0024】

なお、接触片25は、電極板20の形成面に対して、電極板中心方向に向かって斜め上方に折り返されている。また、電極板20の隅部近傍には、電極板20を絶縁基板10に取り付ける取付け孔26が形成され、上述したようにネジ等の締結具を介して隣接する電極板20と一部重なり合った状態(図1参照)で絶縁基板10に取り付けられるようになっている。

【0025】

一方、絶縁基板10には、電極板20の貫通孔21に対応して丸孔11が形成されるとともに、電極板20の切り欠き部22に対応して当該切り欠き部22の形成方向に沿って長孔12が形成されている。なお、絶縁基板10の丸孔11と長孔12は、金メッキ処理の際に洗浄工程からメッキ槽へのいわゆる前工程の液剤の持込みを防止する役目を果たしている。

【0026】

また、絶縁基板10の、各接触片25に対応する位置にはセンサヘッド50の各ピン55を挿通するピン貫通孔15が形成されている。このピン貫通孔15の形成位置は、センサヘッド50の各ピン55を絶縁基板10の電極板取付け面と反対側面(他側)から挿通させ、絶縁基板10の一側に各ピン55を突出させた場合、各ピン先端がこれに接触する接触片25を若干撓ませた状態で弾性接触可能とする位置である。

【0027】

各接触片25とピン貫通孔15が互いにこのような位置関係を有することで、センサヘッド50の各ピン55が各接触片25と確実に導通接触するとともに、接触片25が各ピン55に及ぼす弾性力とピン貫通孔15が各ピン55を拘束する拘束力とが協働してセンサヘッド50を絶縁基板10の他側に一定の姿勢で保持するようになっている。

【0028】

続いて、上述した電気メッキ用治具1に保持されるセンサヘッド50について説明する。かかるセンサヘッド50は、従来技術の説明で紹介したセンサヘッドと同等の構成を有し、図3及び図4に示すように、差圧発信器のネック部(図示せず)に収容され、円柱状のセンサヘッド本体(支持部材)51の長手方向に絶縁材であるハーメチックシール52を介して複数の導電部材からなるピン55が貫通固定されている。また、各ピン55の一方の端部は、センサヘッド50の一方の端面からある程度突出しており、センサヘッド50を差圧発信器に組付けた状態でこの端部にフレキシブルプリントサーキット(図示せず)が半田付けにより接続されるようになっている。

【0029】

また、センサヘッド50の他方の端部には凹み部53(図4参照)が形成され、当該凹み部53の底部から各ピン55の他方の端部がわずかに突出している。そして、この凹み部53に図示しないシリコン圧力センサが収容配置されるとともに、各ピン55の他方の端部とシリコン圧力センサの金属パッドとの間を、金メッキを施したワイヤボンディングを介して接続するようになっている。なお、センサヘッド50の凹み部底面からセンサヘッド50の周面に向かって、図4に示すように断面視で略L字状の封入液用流路54が形成されている。

【0030】

続いて、かかるセンサヘッド50の各ピン55に上述した電気メッキ用治具1を用いて金メッキを施す工程を、かかる電気メッキ用治具1を用いることによる作用とともに説明する。

【0031】

最初に上述した電気メッキ用治具1にセンサヘッド50を多数取り付ける。電気メッキ用治具1には図1に示すように多数の電極板20が備わるとともに、各電極板20の接触片25に対応するように絶縁基板10にピン貫通孔15が形成されているので、1つの電気メッキ用治具に例えば100個程度の極めて多数のセンサヘッド50を一度に取り付けることができる。

【0032】

ここでは、多数のセンサヘッドのうち、一つのセンサヘッド50を電気メッキ用治具1に取り付ける取付け方法を、電極板20とこれに対応する大きさの絶縁基板10を示した図3の斜視図及び図4の断面図に基づいて代表的に説明する。まず、図3に示すように、センサヘッド50から突出したピン55のフレキシブルプリントサーキット(図示せず)が後工程で接続される端部側を電気メッキ用治具1の電極板取付け面と反対側面(他側面)に近づける。そして、この各ピン55の端部を電気メッキ用治具1のピン貫通孔15に挿通する。

【0033】

なお、各ピン貫通孔15は各ピン55の外径よりも大きな内径を有しているので(図2参照)、本実施形態の場合、センサヘッド50は8本もの多数のピンを備えているにもかかわらず、ピン貫通孔15に各ピン55を一度に容易に貫通させることができる。

【0034】

このようにピン55の先端を電気メッキ用治具1のピン貫通孔15に貫通させた後、更にセンサヘッド50を電気メッキ用治具1の他側面に押し付ける。これによって、図4に示すように、センサヘッド50の端面が電気メッキ用治具1の他側面に当接するとともに、各ピン55がそれぞれ電極板20の各ピンに対応する各接触片25を撓ませて各接触片25から付勢力(バネ弾性力)を加えられた状態で各接触片25と導通接触する。なお、図4においては図示簡略化のため、1本のピン55とこれに対応するを接触片25との接触状態を示している。

【0035】

なお、各接触片25は、電極板20に形成された貫通孔21の内周縁から電極板20の中心方向に向かって斜めに折り曲げられて形成されているので、接触片25の構造上、接触片25が各ピン55の電気メッキ用治具1の一側面への突出を阻止することなく、かつ各接触片25と各ピン55とが充分に導通接触することができる。

【0036】

また、このような状態において各接触片25が対応する各ピン55に与える付勢力とピン貫通孔15によって各ピン55に作用する拘束力とが協働して、センサヘッド50を電気メッキ用治具1の他側面に一定の姿勢でしっかりと保持することができる。

【0037】

続いて、残りのセンサヘッド50を1つの電気メッキ用治具1に同一の姿勢で保持されるように取り付ける。そして、例えば100個のセンサヘッドを一つの電気メッキ用治具1に取り付けた後、電気メッキ用治具1をコンベヤ等に吊持してハンドリングし、金メッキの処理工程において各センサヘッド50のピン55にのみ金メッキを施す。

【0038】

以下に、かかる金メッキの処理方法について説明する。一般的に金メッキの処理工程は、金メッキを施す各ピン55及びセンサヘッド50を脱脂、酸洗い、水洗を行った後、ピン55の部分をバレル、バフなどにより研磨する。次いで、センサヘッド50及び各ピン55を電気メッキ用治具ごと純水によって洗浄し、金メッキを行うメッキ槽に電気メッキ用治具ごと多数の各ピン55及びセンサヘッド50を浸漬し、サイリスタ等で一定値に制御されたメッキ用電流をベース電極部29を介して電極板20に流し、最終的にセンサヘッド50のピン55にのみ金メッキを施す。

【0039】

この金メッキを施す工程において、絶縁基板10にはピン55の通るピン貫通孔15が形成され、接触片25とピン貫通孔15を介して絶縁基板10にセンサヘッド50をしっかりと保持しているので、金メッキ工程中にセンサヘッド50が脱落するようなことはない。

【0040】

また、従来のようにセンサヘッド50の各ピン55に銅線を巻き付けていないので、各ピン55とセンサヘッド本体51が銅線を介して導通するようなことがなくなり、その結果、各ピン55と電気的に絶縁されたセンサヘッド本体51に銅線を介して誤って電気メッキが施されることもなく、金メッキ処理工程におけるセンサヘッド50の品質を高めることができる。

【0041】

また、多数の銅線をセンサヘッド50の各ピン55に接続することがなく、かつ電極板20の接触片25と絶縁基板10のピン貫通孔15とが協働して多数のセンサヘッド50を電気メッキ用治具1に同じ姿勢で保持させることができるので、金メッキ処理を行う際に洗浄工程からメッキ工程への前工程の液剤の持込みを防止することができ、金メッキ処理工程における品質向上を図ることができる。

【0042】

以上説明したように、本発明の一実施形態にかかる電気メッキ用治具1を用いて差圧発信器のセンサヘッドの各ピン55に電気メッキを施す方法を実施することで、コストを抑えつつ品質を安定させた金メッキ処理を多数のピンを備えたセンサヘッドの各ピンに一度に行うことができるようになる。

【0043】

なお、上述の実施形態とは異なり、電極板の接触片を電極板の中心方向から外側に向かって電極板の形成面から離れるように斜めに形成し、センサヘッドの各ピンをセンサヘッドの中心軸線方向から外側に付勢する(弾性力を及ぼす)ように電極板の接触片を形成しても良い。

【0044】

また、電極板の一部を折り曲げて接触片を形成するのでなく、導電体からなる接触片を電極板に導通接触した状態で取り付けるようにしても良いが、電極板の一部を折り曲げて各接触片を形成することで、一枚の電極板から多数の接触片を例えば打ち抜き工程と折り曲げ工程によって一度に形成することができ、電気メッキ用治具を低コストで製造することが可能となる。

【0045】

また、上述の実施形態は金メッキの処理に用いる電気メッキ用治具と、この治具を用いた金メッキの処理について説明したが、必ずしもこれに限定されず、ニッケルメッキ等他の金属の電気メッキにも本発明を適用可能である。

【0046】

また、電気メッキ用治具の絶縁基板の材質はガラス繊維強化エポキシ樹脂に限らず、電極板の材質もステンレスに限るものではなく、本発明の範囲内の材質を適宜選択してこれらを構成することも可能である。

【0047】

また、電気メッキ用治具の絶縁基板や電極板は上述した寸法に限定されるものでないことは言うまでもない。

【0048】

以上説明したように、差圧発信器に搭載されるセンサヘッドは、ステンレスのセンサヘッド本体に例えばFe−50Ni合金のピンをハーメチックシールした後に、ピンのみを選択的に金メッキを施す必要があった。そして、かかる差圧発信器のセンサヘッドには例えば8本のピンが備わっているので、バレルメッキなどの方法を採用できず、ピン一本一本に銅線を絡ませて導通をとっているため、この製造コストが嵩んでいた。また、金メッキは電解メッキのためにピンに電圧を印加するが、このときにピン以外のセンサヘッド本体に電圧を印加してしまってセンサヘッド本体にもメッキがのって不良品となることがあった。

【0049】

しかしながら、本実施形態の場合、センサヘッドのピンを固定すると同時に導通を確保することのできる接触片をステンレスの板バネ状に製作し、これをガラスエポキシ基板に多数個取り付けることで、多数のセンサヘッドの各ピンに同時に金メッキを施すことができるようになった。そして、このような電気メッキ用治具を用いることで、ピンの導通確保の工数が大幅に削減されると同時に、センサヘッドの例えば100個取りを可能とした電気メッキ用治具などを製造することができ、かかる電気メッキ用治具を用いて一度に多数のセンサヘッドの各ピンに金メッキを可能としたことでコストの削減を実現できた。

【産業上の利用可能性】

【0050】

本発明は、差圧発信器のセンサヘッドに備わった複数のピンにのみ電気メッキを施す技術分野に限定されない。すなわち、絶縁材を介して複数の導電性のピンを支持する支持部材を備えた部材であってピンにのみ電気メッキを施す必要がある部材の属するどのような技術分野にも本発明を適用可能である。

【図面の簡単な説明】

【0051】

【図1】本発明の一実施形態にかかる部材の各ピンに電気メッキを施す方法に使用する電気メッキ用治具の平面図である。

【図2】図1に示した電気メッキ用治具の電極板をこれに対応する大きさの絶縁基板とともに示した平面図である。

【図3】図1に示した電気メッキ用治具にセンサヘッドを取り付ける直前の状態を部分的に示した斜視図である。

【図4】図1に示した電気メッキ用治具にセンサヘッドを取り付けた状態を部分的に示した断面図である。

【符号の説明】

【0052】

1 電気メッキ用治具

10 絶縁基板(絶縁板)

11 丸孔

12 長孔

20 電極板

21 貫通孔

22 切り欠き部

23 切り欠き部

25 接触片

26 取付け孔

29 ベース電極部

50 センサヘッド(部材)

51 センサヘッド本体(支持部材)

52 ハーメチックシール

53 凹み部

54 封入液用流路

55 ピン

【特許請求の範囲】

【請求項1】

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施す方法であって、

前記各ピンに導通接触可能な電極板と、前記電極板が固定されるとともに当該電極板と協働して前記部材を多数まとめて保持可能な絶縁板を有した電気メッキ用治具を用意し、

前記電気メッキ用治具に前記部材を多数着脱可能に並べて所定の姿勢で当該治具上に前記多数の部材を保持し、

前記電気メッキ用治具で保持した全ての部材の各ピンに電気メッキを一度に施すことを特徴とする部材の各ピンに電気メッキを施す方法。

【請求項2】

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施すのに使用する電気メッキ用治具であって、

前記各ピンを挿通する貫通孔を備えた絶縁板と、当該絶縁板の一側に取り付けられ、前記貫通孔から突出した各ピンのそれぞれに導通接触する接触片を備えた電気メッキ用の電極板を有し、前記接触片と前記貫通孔とが協働して前記部材を前記電気メッキ用治具上に所定の姿勢で保持するようにしたことを特徴とする電気メッキ用治具。

【請求項3】

前記接触片は前記絶縁板に形成された複数個の貫通孔の各貫通孔にそれぞれ対応するように前記電極板を個別に折り返して形成されたことを特徴とする、請求項2に記載の電気メッキ用治具。

【請求項1】

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施す方法であって、

前記各ピンに導通接触可能な電極板と、前記電極板が固定されるとともに当該電極板と協働して前記部材を多数まとめて保持可能な絶縁板を有した電気メッキ用治具を用意し、

前記電気メッキ用治具に前記部材を多数着脱可能に並べて所定の姿勢で当該治具上に前記多数の部材を保持し、

前記電気メッキ用治具で保持した全ての部材の各ピンに電気メッキを一度に施すことを特徴とする部材の各ピンに電気メッキを施す方法。

【請求項2】

導電体からなる複数のピンと、絶縁材を介して前記各ピンを支持する導電体からなる支持部材とを備えた部材の各ピンに電気メッキを施すのに使用する電気メッキ用治具であって、

前記各ピンを挿通する貫通孔を備えた絶縁板と、当該絶縁板の一側に取り付けられ、前記貫通孔から突出した各ピンのそれぞれに導通接触する接触片を備えた電気メッキ用の電極板を有し、前記接触片と前記貫通孔とが協働して前記部材を前記電気メッキ用治具上に所定の姿勢で保持するようにしたことを特徴とする電気メッキ用治具。

【請求項3】

前記接触片は前記絶縁板に形成された複数個の貫通孔の各貫通孔にそれぞれ対応するように前記電極板を個別に折り返して形成されたことを特徴とする、請求項2に記載の電気メッキ用治具。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−137974(P2006−137974A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−327094(P2004−327094)

【出願日】平成16年11月10日(2004.11.10)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月10日(2004.11.10)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

[ Back to top ]