部材の構築方法および構築された部材

【課題】 簡便に鉄筋を構築することができる部材の構築方法を提供する。

【解決手段】 立坑33の壁面37aに掘削機39を取り付け、掘削機39を押圧して壁面37aを掘削し、掘削が一定距離進むと押圧を一旦停止し、掘削機39の端部47に内側型枠45を接続する。次に、籠体1bを縮めた状態で吊り下げ、内側型枠45の周囲を覆うように伸長させ、外側型枠下半部分53a、外側型枠上半部分53bを籠体1bの周囲を覆うように設け、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45との間にコンクリートを注入して函体59を構築する。函体59を介して掘進機39を押圧することにより、掘削機39は地盤31を掘削し、函体59は地盤31内に移動する。

【解決手段】 立坑33の壁面37aに掘削機39を取り付け、掘削機39を押圧して壁面37aを掘削し、掘削が一定距離進むと押圧を一旦停止し、掘削機39の端部47に内側型枠45を接続する。次に、籠体1bを縮めた状態で吊り下げ、内側型枠45の周囲を覆うように伸長させ、外側型枠下半部分53a、外側型枠上半部分53bを籠体1bの周囲を覆うように設け、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45との間にコンクリートを注入して函体59を構築する。函体59を介して掘進機39を押圧することにより、掘削機39は地盤31を掘削し、函体59は地盤31内に移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストランド鉄筋籠を用いた部材の構築方法および構築された部材に関するものである。

【背景技術】

【0002】

従来、大断面トンネル工法として、WBR(Whale

Bone Roof)工法が知られている。WBR工法は、トンネルの工区全長に亘り頂設導抗を貫通させた後、前記頂設導抗からトンネル周方向に、曲がりボーリング装置により曲がりボーリングを行って中口径鋼管を設置し、前記中口径鋼管からトンネル周辺地山に鉄筋および注入材を注入して人工地山アーチを造成してからトンネル掘削を行う工法である(特許文献1)。

【0003】

また、下水管等の埋設工法として推進工法が知られている。推進工法は、既成の鉄筋コンクリート函体等を立坑内に装備した推進機器により地山に圧入し、刃口部の土砂を掘削しながら付設していく工法である(特許文献2)。

【0004】

さらに、立坑の構築工法としてオープンケーソン工法が知られている。オープンケーソン工法とは、上下面が開放された筒状の鉄筋コンクリート函体等の内部を地上からクラムシェルなどの掘削機械により掘削・搬出しながら函体を徐々に沈設する工法である(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−159275号公報

【特許文献2】特公昭53−6458号

【特許文献3】特開平11−36338号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの工法では、狭い頂設導抗や立坑内で鉄筋を構築しなければならず、作業性に問題があった。

また、埋設する函体のサイズが大きくなると、函体の輸送、保管に支障が生じていた。

【0007】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、簡便に鉄筋を構築することができ、輸送や保管の問題が生じない部材の構築方法を提供することにある。

【課題を解決するための手段】

【0008】

前述した目的を達成するための第1の発明は、棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、地下構造物内に、前記籠体を、前記ストランドを螺旋状にすることにより長さを縮小した状態で建て込み、前記ストランドを直線状にすることにより長さを伸展する工程(a)と、前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、前記地下構造物から地盤内に発進した掘削機を前記函体を介して押出し装置で推進させ、前記地盤内に孔を掘削しつつ、前記孔内に前記函体を配置する工程(c)と、を具備することを特徴とする部材の構築方法である。

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続してもよい。

前記地下構造物が立坑であってもよい。

【0009】

第2の発明は、棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、地盤の上方に、前記ストランドを螺旋状にすることにより長さを縮小した状態の前記籠体を、前記ストランドを直線状にすることにより長さを伸展しつつ配置する工程(a)と、前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、前記地盤を掘削しつつ、掘削された前記地盤内に前記函体を配置する工程(c)と、を具備することを特徴とする部材の構築方法である。

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続してもよい。

【0010】

第3の発明は、第1の発明または第2の発明のいずれかに記載された部材の構築方法を用いて構築されたことを特徴とする部材である。

【発明の効果】

【0011】

本発明によれば、簡便に鉄筋を構築することができ、輸送や保管の問題が生じない。

【図面の簡単な説明】

【0012】

【図1】籠体1を示す図

【図2】籠体1aを用いた部材の構築の手順を示す図

【図3】図2(a)のC−C断面図

【図4】籠体1aを用いた部材の構築の手順を示す図

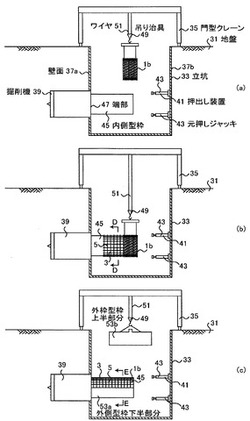

【図5】部材の構築手順を示す図

【図6】図5(b)のD方向矢視図、図5(c)のE方向矢視図、図7(a)のF方向矢視図

【図7】部材の構築手順を示す図

【図8】部材の構築手順を示す図

【図9】図8(c)のH方向矢視図、図10(a)のI方向矢視図

【図10】部材の構築手順を示す図

【発明を実施するための形態】

【0013】

以下、図面に基づいて、本発明の実施の形態を詳細に説明する。

図1は第1の実施形態に用いられる鉄筋の籠体1を示す図であって、図1(a)は側面図、図1(b)は図1(a)において、籠体1を縮めた状態を示す図である。なお、第1の実施形態は、WBR工法において籠体1を用いた部材の構築方法である。

【0014】

図1(a)に示すように、籠体1は円筒形状を有しており、軸筋であるストランド3および複数のストランド3を囲むように配置されたリング状の帯筋5からなる。帯筋5は円形状、多角形状、スパイラル状等が用いられる。

なお、ストランド3と帯筋5は交差する点において、図示しない結合治具によって接続されており、ストランド3は帯筋5に対して回転可能となっている。

【0015】

ストランド3は、帯筋5の直径と同程度以上に曲げても強度等に問題が生じないような、可撓性を有する材料とする。ストランド3には、例えば、PC鋼より線、ワイヤロープの他、炭素繊維、グラスファイバー、アラミド繊維等の繊維をより合わせたもの等が用いられる。帯筋5は、鉄筋等とする。

【0016】

籠体1が図1の(a)図に示す状態のとき、ストランド3と帯鉄筋5とは略垂直に交差しているが、図1の(a)図の矢印Aに示す方向にストランド3を曲げると、ストランド3が回転し、帯筋5との交差角が変化し、ストランド3が螺旋状になると同時に帯筋5の配筋間隔が徐々に縮まり、図1の(b)図に示すように籠体1の長さが短くなる。

このように、籠体1を縮めることにより、狭い空間内でも鉄筋を構築することができ、また、輸送や保管も容易となる。

【0017】

次に、WBR工法において、籠体1aを用いた部材の構築方法について説明する。図2および図4は籠体1aを用いた部材の構築の手順を示す図であって、図3は図2(a)のC−C断面図である。

【0018】

まず図2(a)に示すように、大断面トンネルを構築する地山9の予定地の両端にトンネル7a、7bを構築する。

次に、トンネル7aに架台11を固定し、架台11上に、油圧ジャッキ等が内蔵された押し出し装置13を固定する。

押し出し装置13には地山9を掘削する掘削機15が装着されている。

【0019】

即ち、押し出し装置13が掘削機15を押圧することにより、掘削機15の先端に設けられた図示しないカッタが地山9を掘削する。

なお、押し出し装置13は、掘削機15がボーリング予定位置17を通過するように角度をつけて架台11に固定されている。

また、ボーリング予定位置17は弓状をしており、トンネル7aとトンネル7bを結んでいる。

【0020】

次に、押し出し装置13は、掘削機15を地山9のボーリング予定位置17に向けて押圧し、掘削機15が地山9を掘削しつつ、ボーリング予定位置17内を図2(a)のB方向に移動する。

この際、図2(b)に示すように、掘削機15の端部21には籠体1aが縮められた状態で接続されており、籠体1aは掘削機15の移動に伴い伸長する。

なお、籠体1aの構造は籠体1と同様であり、籠体1aが最も伸長したときの長さは、ボーリング予定位置17の全長とほぼ等しい。

【0021】

次に、掘削機15が一定距離進むと、一旦押し出し装置13による押圧を停止し、掘削機15の端部19に鋼管19を接続する。

この際、図3に示すように鋼管19は、内部23に籠体1aが設けられるように接続される。

【0022】

接続が完了すると、押し出し装置13は今度は鋼管19を押圧し、鋼管19に接続された掘削機15は再び地山9を掘削しつつ、ボーリング予定位置17内を移動する。

【0023】

以後、図2(c)に示すように、掘削機15が一定距離進む度に鋼管19には新たな鋼管19が接続され、押し出し装置13が新たな鋼管19を押圧することにより掘削が進行する。同時に籠体1aは掘削機15の移動に伴い伸長する。

このように、ストランドを用いた伸縮可能な籠体1aを鉄筋として用いることにより、トンネル7a内で簡便に鉄筋を構築することができる。

【0024】

図4(a)に示すように、掘削機15がトンネル7bに到達すると、掘削機15および押し出し装置13は籠体1aおよび鋼管19と切り離される。

【0025】

次に、図4(b)に示すように、架台11にコンクリートポンプ25が設けられ、コンクリートポンプ25からコンクリート27が鋼管19の内部23に注入される。この際、コンクリート25が漏れ出すのを防ぐため、トンネル7bに露出した鋼管19には盲蓋29が設けられる。

【0026】

コンクリート27が硬化すると、内部に籠体1aが設けられた鉄筋コンクリート部材である弓状部材29が完成する。

なお、鋼管19はコンクリート27の完全硬化前に引き抜いて再利用してもよい。

【0027】

以後、一定間隔おきにトンネル7aとトンネル7bの間に弓状部材29を設けて人工地山アーチを造成し、トンネル7aとトンネル7bの間を掘削して大断面トンネルを造成する。

【0028】

このように第1の実施形態によれば、WBR工法において、掘削機15の端部21に籠体1aを縮めた状態で取り付け、掘削が進むに従い、籠体1aを伸長して鉄筋を構築する。従って簡便に鉄筋を構築することができる。

【0029】

次に第2の実施形態について説明する。図5、図7は第2の実施形態における部材の構築手順を示す図であって、図6(a)は図5(b)のD方向矢視図、図6(b)は図5(c)のE方向矢視図、図6(c)は図7(a)のF方向矢視図である。

【0030】

第2の実施形態は、推進工法において籠体1bを用いて函体を構築する部材の構築方法である。

【0031】

最初に図5(a)に示すように、地盤31に立坑33を構築し、立坑33の地上部分に門型クレーン35を設置する。門型クレーン35にはワイヤ51が設けられ、ワイヤ51には吊り治具49が上下動可能に設けられている。

【0032】

次に、立坑33の壁面37aに掘削機39を取り付け、壁面37bに押し出し装置41を取り付ける。

次に、押し出し装置41の元押しジャッキ43で掘削機39を押圧し、押圧された掘削機39は、壁面37aを掘削する。

【0033】

掘削が一定距離進むと、元押しジャッキ43による押圧を一旦停止し、掘削機39の端部47に内側型枠45を接続する。

内側型枠45は鉄製の円筒管であり、後述する函体59を構築する際の、型枠となる部材である。

【0034】

次に、吊り治具49に籠体1bを縮めた状態で吊り下げ、図5(b)および図6(a)に示すように、内側型枠45の周囲を覆うように伸長させる。

なお、籠体1bの構造は籠体1と同様であり、伸長した際の籠体1bの全長は内側型枠45の全長と略等しい。

籠体1bの一端は掘削機39の端部47に接続される。

【0035】

次に、図5(c)および図6(b)に示すように、吊り治具49で吊り上げた外側型枠下半部分53aを、門型クレーン35を用いて籠体1bの周囲を覆うように設ける。

同様に図5(c)および図6(c)に示すように外側型枠上半部分53bを、門型クレーン35を用いて籠体1bの周囲を覆うように設ける。

外側型枠下半部分53aおよび外側型枠上半部分53bは鉄製の半円筒管であり、後述する函体59を構築する際の型枠となる部材である。

【0036】

次に、図7(a)に示すように、外側型枠上半部分53bに設けられた注入口55にトレミー管57を接続し、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間にコンクリートを注入する。コンクリートが硬化すると、図7(b)に示すような円筒形状の函体59が構築される。

なお、外側型枠下半部分53a、外側型枠上半部分53bおよび内側型枠45はコンクリートが固まる直前に取り外し、再利用する。

【0037】

次に押し出し装置41の元押しジャッキ43を用いて函体59を押圧する。これにより、函体59に接続された掘削機39は再び地盤31を掘削しつつ、地盤31内を移動する。

【0038】

函体59が地盤31内を一定距離移動すると、元押しジャッキ43による押圧は一旦停止され、函体59には内側型枠45、籠体1b、外側型枠下半部分53a、外側型枠上半部分53bが接続され、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間にコンクリートが注入されて新たな函体59が構築される。

なお、函体59同士を接続する際は、内部の籠体1b同士も図示しないマンション等を用いて接続するのが望ましい。

【0039】

以後は地盤31内に函体59を次々に連結して埋設し、下水管等の管渠を築造する。

【0040】

このように、第2の実施形態によれば、推進工法において、立坑33内に設けた外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間に縮めた籠体1bを挿入し、伸長した後にコンクリートを注入し、函体59を構築する。従って簡便に鉄筋を構築することができ、さらに函体59の輸送、保管が不要となる。

【0041】

次に第3の実施形態について説明する。図8、図10は第2の実施形態における部材の構築手順を示す図であって、図9(a)は図8(c)のH方向矢視図である。また、図9(b)は図10(a)のI方向矢視図である。

【0042】

第3の実施形態はオープンケーソン工法において籠体1c、1dを用いて函体93を構築する部材の構築方法である。

【0043】

最初に図8(a)に示すように、地盤63の立坑を構築する部分の周囲に反力アンカ75を打ち込む。

次に、立坑を構築する部分を所定の深さだけ掘削し、ここに置換砂を埋設し、マウンド65を構築する。

【0044】

次に、マウンド65上に皿板67を載置し、皿板67上に、箱体93が沈下する際の先端となる刃口69を載置する。

刃口69の上端には補強筋71が設けられており、補強筋71の先端には後述する籠体1c、1dとの接続部であるマンション73aが設けられている。

【0045】

次に、図8(b)に示すように、吊り治具79を用いて、刃口69および反力アンカ75上に圧入桁75aを設け、圧入桁75a上にはジャッキ81を設ける。

次に図示しないクレーン等で吊り下げた掘削機85を用いて地盤63を掘削しつつ、ジャッキ81および圧入桁75aを用いて刃口69をG方向に圧入する。

【0046】

刃口69が一定深さまで沈降すると、図8(c)に示すように一旦ジャッキ81および圧入桁75aを取り外し、刃口69上に外側型枠87および内側型枠89を構築する。外側型枠87および内側型枠89は後述するコンクリートを流し込む際の型枠である。

図9(a)に示すように外側型枠87および内側型枠89は、径の異なる筒状の形状を有しており、外側型枠87および内側型枠89とで形成される内部空間91内に、後述する函体93が形成される。

【0047】

次に図8(d)に示すように、吊り治具79を用いて、縮めた状態の籠体1cを、伸長させながら外側型枠87と内側型枠89の間に挿入する。

籠体1cは籠体1と同様に、ストランド3および複数のストランド3を囲むように配置されたリング状の帯筋5からなるが、ストランド3の両端には、接続用のマンション73bが設けられている。

このマンション73bを刃口69のマンション73aに接続する。

【0048】

同様に、図10(a)に示すように、縮めた状態の籠体1dを、伸長させながら外側型枠87と内側型枠89の間に挿入し,マンション同士を接続する。

ここで、図9(b)に示すように、籠体1cは、内部空間91内で外側型枠87寄りの位置に設けられており、籠体1dは、内側型枠89寄りに設けられている。

このように、籠体を二重に設けることにより、構築された函体93の強度を上げることができる。

【0049】

次に、内部空間91内にコンクリートを注入し、図10(b)に示すような函体93を構築し、外側型枠87と内側型枠89はコンクリートが硬化する直前に取り外す。

【0050】

次に、図10(c)に示すように、吊り治具79を用いて、函体93および反力アンカ75上に圧入桁75aを設け、圧入桁75a上にはジャッキ81を設ける。

次に図10(d)に示すように、図示しないクレーン等で吊り下げた掘削機85を用いて地盤63を掘削しつつ、ジャッキ81および圧入桁75aを用いて函体93を圧入する。以後は上記動作の繰り返しとなる。なお、函体93同士を接続する際は、籠体1c同士および籠体1d同士もマンション73bを用いて接続するのが望ましい。

【0051】

このように第3の実施形態によれば、オープンケーソン工法において、縮めた状態の籠体1c、1dを、伸長させながら外側型枠87と内側型枠89の間に挿入した後コンクリートを注入し、函体93を構築する。従って簡便に鉄筋を構築することができ、さらに函体93の輸送、保管が不要となる。

【0052】

以上、添付図面を参照しながら本発明にかかる部材の構築方法および構築された部材の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0053】

1………籠体

3………ストランド

5………帯筋

7a……トンネル

9………地山

11……架台

13……押し出し装置

15……掘削機

17……ボーリング予定位置

19……鋼管

25……コンクリートポンプ

29……弓状部材

31……地盤

33……立坑

35……門型クレーン

37a…壁面

39……掘削機

41……押し出し装置

43……元押しジャッキ

45……内側型枠

49……吊り治具

53a…外側型枠上半分

65……マウンド

67……皿板

69……刃口

71……補強筋

73a…マンション

75……反力アンカ

75a…圧入桁

87……外側型枠

89……内側型枠

【技術分野】

【0001】

本発明は、ストランド鉄筋籠を用いた部材の構築方法および構築された部材に関するものである。

【背景技術】

【0002】

従来、大断面トンネル工法として、WBR(Whale

Bone Roof)工法が知られている。WBR工法は、トンネルの工区全長に亘り頂設導抗を貫通させた後、前記頂設導抗からトンネル周方向に、曲がりボーリング装置により曲がりボーリングを行って中口径鋼管を設置し、前記中口径鋼管からトンネル周辺地山に鉄筋および注入材を注入して人工地山アーチを造成してからトンネル掘削を行う工法である(特許文献1)。

【0003】

また、下水管等の埋設工法として推進工法が知られている。推進工法は、既成の鉄筋コンクリート函体等を立坑内に装備した推進機器により地山に圧入し、刃口部の土砂を掘削しながら付設していく工法である(特許文献2)。

【0004】

さらに、立坑の構築工法としてオープンケーソン工法が知られている。オープンケーソン工法とは、上下面が開放された筒状の鉄筋コンクリート函体等の内部を地上からクラムシェルなどの掘削機械により掘削・搬出しながら函体を徐々に沈設する工法である(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−159275号公報

【特許文献2】特公昭53−6458号

【特許文献3】特開平11−36338号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの工法では、狭い頂設導抗や立坑内で鉄筋を構築しなければならず、作業性に問題があった。

また、埋設する函体のサイズが大きくなると、函体の輸送、保管に支障が生じていた。

【0007】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、簡便に鉄筋を構築することができ、輸送や保管の問題が生じない部材の構築方法を提供することにある。

【課題を解決するための手段】

【0008】

前述した目的を達成するための第1の発明は、棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、地下構造物内に、前記籠体を、前記ストランドを螺旋状にすることにより長さを縮小した状態で建て込み、前記ストランドを直線状にすることにより長さを伸展する工程(a)と、前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、前記地下構造物から地盤内に発進した掘削機を前記函体を介して押出し装置で推進させ、前記地盤内に孔を掘削しつつ、前記孔内に前記函体を配置する工程(c)と、を具備することを特徴とする部材の構築方法である。

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続してもよい。

前記地下構造物が立坑であってもよい。

【0009】

第2の発明は、棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、地盤の上方に、前記ストランドを螺旋状にすることにより長さを縮小した状態の前記籠体を、前記ストランドを直線状にすることにより長さを伸展しつつ配置する工程(a)と、前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、前記地盤を掘削しつつ、掘削された前記地盤内に前記函体を配置する工程(c)と、を具備することを特徴とする部材の構築方法である。

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続してもよい。

【0010】

第3の発明は、第1の発明または第2の発明のいずれかに記載された部材の構築方法を用いて構築されたことを特徴とする部材である。

【発明の効果】

【0011】

本発明によれば、簡便に鉄筋を構築することができ、輸送や保管の問題が生じない。

【図面の簡単な説明】

【0012】

【図1】籠体1を示す図

【図2】籠体1aを用いた部材の構築の手順を示す図

【図3】図2(a)のC−C断面図

【図4】籠体1aを用いた部材の構築の手順を示す図

【図5】部材の構築手順を示す図

【図6】図5(b)のD方向矢視図、図5(c)のE方向矢視図、図7(a)のF方向矢視図

【図7】部材の構築手順を示す図

【図8】部材の構築手順を示す図

【図9】図8(c)のH方向矢視図、図10(a)のI方向矢視図

【図10】部材の構築手順を示す図

【発明を実施するための形態】

【0013】

以下、図面に基づいて、本発明の実施の形態を詳細に説明する。

図1は第1の実施形態に用いられる鉄筋の籠体1を示す図であって、図1(a)は側面図、図1(b)は図1(a)において、籠体1を縮めた状態を示す図である。なお、第1の実施形態は、WBR工法において籠体1を用いた部材の構築方法である。

【0014】

図1(a)に示すように、籠体1は円筒形状を有しており、軸筋であるストランド3および複数のストランド3を囲むように配置されたリング状の帯筋5からなる。帯筋5は円形状、多角形状、スパイラル状等が用いられる。

なお、ストランド3と帯筋5は交差する点において、図示しない結合治具によって接続されており、ストランド3は帯筋5に対して回転可能となっている。

【0015】

ストランド3は、帯筋5の直径と同程度以上に曲げても強度等に問題が生じないような、可撓性を有する材料とする。ストランド3には、例えば、PC鋼より線、ワイヤロープの他、炭素繊維、グラスファイバー、アラミド繊維等の繊維をより合わせたもの等が用いられる。帯筋5は、鉄筋等とする。

【0016】

籠体1が図1の(a)図に示す状態のとき、ストランド3と帯鉄筋5とは略垂直に交差しているが、図1の(a)図の矢印Aに示す方向にストランド3を曲げると、ストランド3が回転し、帯筋5との交差角が変化し、ストランド3が螺旋状になると同時に帯筋5の配筋間隔が徐々に縮まり、図1の(b)図に示すように籠体1の長さが短くなる。

このように、籠体1を縮めることにより、狭い空間内でも鉄筋を構築することができ、また、輸送や保管も容易となる。

【0017】

次に、WBR工法において、籠体1aを用いた部材の構築方法について説明する。図2および図4は籠体1aを用いた部材の構築の手順を示す図であって、図3は図2(a)のC−C断面図である。

【0018】

まず図2(a)に示すように、大断面トンネルを構築する地山9の予定地の両端にトンネル7a、7bを構築する。

次に、トンネル7aに架台11を固定し、架台11上に、油圧ジャッキ等が内蔵された押し出し装置13を固定する。

押し出し装置13には地山9を掘削する掘削機15が装着されている。

【0019】

即ち、押し出し装置13が掘削機15を押圧することにより、掘削機15の先端に設けられた図示しないカッタが地山9を掘削する。

なお、押し出し装置13は、掘削機15がボーリング予定位置17を通過するように角度をつけて架台11に固定されている。

また、ボーリング予定位置17は弓状をしており、トンネル7aとトンネル7bを結んでいる。

【0020】

次に、押し出し装置13は、掘削機15を地山9のボーリング予定位置17に向けて押圧し、掘削機15が地山9を掘削しつつ、ボーリング予定位置17内を図2(a)のB方向に移動する。

この際、図2(b)に示すように、掘削機15の端部21には籠体1aが縮められた状態で接続されており、籠体1aは掘削機15の移動に伴い伸長する。

なお、籠体1aの構造は籠体1と同様であり、籠体1aが最も伸長したときの長さは、ボーリング予定位置17の全長とほぼ等しい。

【0021】

次に、掘削機15が一定距離進むと、一旦押し出し装置13による押圧を停止し、掘削機15の端部19に鋼管19を接続する。

この際、図3に示すように鋼管19は、内部23に籠体1aが設けられるように接続される。

【0022】

接続が完了すると、押し出し装置13は今度は鋼管19を押圧し、鋼管19に接続された掘削機15は再び地山9を掘削しつつ、ボーリング予定位置17内を移動する。

【0023】

以後、図2(c)に示すように、掘削機15が一定距離進む度に鋼管19には新たな鋼管19が接続され、押し出し装置13が新たな鋼管19を押圧することにより掘削が進行する。同時に籠体1aは掘削機15の移動に伴い伸長する。

このように、ストランドを用いた伸縮可能な籠体1aを鉄筋として用いることにより、トンネル7a内で簡便に鉄筋を構築することができる。

【0024】

図4(a)に示すように、掘削機15がトンネル7bに到達すると、掘削機15および押し出し装置13は籠体1aおよび鋼管19と切り離される。

【0025】

次に、図4(b)に示すように、架台11にコンクリートポンプ25が設けられ、コンクリートポンプ25からコンクリート27が鋼管19の内部23に注入される。この際、コンクリート25が漏れ出すのを防ぐため、トンネル7bに露出した鋼管19には盲蓋29が設けられる。

【0026】

コンクリート27が硬化すると、内部に籠体1aが設けられた鉄筋コンクリート部材である弓状部材29が完成する。

なお、鋼管19はコンクリート27の完全硬化前に引き抜いて再利用してもよい。

【0027】

以後、一定間隔おきにトンネル7aとトンネル7bの間に弓状部材29を設けて人工地山アーチを造成し、トンネル7aとトンネル7bの間を掘削して大断面トンネルを造成する。

【0028】

このように第1の実施形態によれば、WBR工法において、掘削機15の端部21に籠体1aを縮めた状態で取り付け、掘削が進むに従い、籠体1aを伸長して鉄筋を構築する。従って簡便に鉄筋を構築することができる。

【0029】

次に第2の実施形態について説明する。図5、図7は第2の実施形態における部材の構築手順を示す図であって、図6(a)は図5(b)のD方向矢視図、図6(b)は図5(c)のE方向矢視図、図6(c)は図7(a)のF方向矢視図である。

【0030】

第2の実施形態は、推進工法において籠体1bを用いて函体を構築する部材の構築方法である。

【0031】

最初に図5(a)に示すように、地盤31に立坑33を構築し、立坑33の地上部分に門型クレーン35を設置する。門型クレーン35にはワイヤ51が設けられ、ワイヤ51には吊り治具49が上下動可能に設けられている。

【0032】

次に、立坑33の壁面37aに掘削機39を取り付け、壁面37bに押し出し装置41を取り付ける。

次に、押し出し装置41の元押しジャッキ43で掘削機39を押圧し、押圧された掘削機39は、壁面37aを掘削する。

【0033】

掘削が一定距離進むと、元押しジャッキ43による押圧を一旦停止し、掘削機39の端部47に内側型枠45を接続する。

内側型枠45は鉄製の円筒管であり、後述する函体59を構築する際の、型枠となる部材である。

【0034】

次に、吊り治具49に籠体1bを縮めた状態で吊り下げ、図5(b)および図6(a)に示すように、内側型枠45の周囲を覆うように伸長させる。

なお、籠体1bの構造は籠体1と同様であり、伸長した際の籠体1bの全長は内側型枠45の全長と略等しい。

籠体1bの一端は掘削機39の端部47に接続される。

【0035】

次に、図5(c)および図6(b)に示すように、吊り治具49で吊り上げた外側型枠下半部分53aを、門型クレーン35を用いて籠体1bの周囲を覆うように設ける。

同様に図5(c)および図6(c)に示すように外側型枠上半部分53bを、門型クレーン35を用いて籠体1bの周囲を覆うように設ける。

外側型枠下半部分53aおよび外側型枠上半部分53bは鉄製の半円筒管であり、後述する函体59を構築する際の型枠となる部材である。

【0036】

次に、図7(a)に示すように、外側型枠上半部分53bに設けられた注入口55にトレミー管57を接続し、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間にコンクリートを注入する。コンクリートが硬化すると、図7(b)に示すような円筒形状の函体59が構築される。

なお、外側型枠下半部分53a、外側型枠上半部分53bおよび内側型枠45はコンクリートが固まる直前に取り外し、再利用する。

【0037】

次に押し出し装置41の元押しジャッキ43を用いて函体59を押圧する。これにより、函体59に接続された掘削機39は再び地盤31を掘削しつつ、地盤31内を移動する。

【0038】

函体59が地盤31内を一定距離移動すると、元押しジャッキ43による押圧は一旦停止され、函体59には内側型枠45、籠体1b、外側型枠下半部分53a、外側型枠上半部分53bが接続され、外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間にコンクリートが注入されて新たな函体59が構築される。

なお、函体59同士を接続する際は、内部の籠体1b同士も図示しないマンション等を用いて接続するのが望ましい。

【0039】

以後は地盤31内に函体59を次々に連結して埋設し、下水管等の管渠を築造する。

【0040】

このように、第2の実施形態によれば、推進工法において、立坑33内に設けた外側型枠下半部分53a、外側型枠上半部分53bと内側型枠45の間の空間に縮めた籠体1bを挿入し、伸長した後にコンクリートを注入し、函体59を構築する。従って簡便に鉄筋を構築することができ、さらに函体59の輸送、保管が不要となる。

【0041】

次に第3の実施形態について説明する。図8、図10は第2の実施形態における部材の構築手順を示す図であって、図9(a)は図8(c)のH方向矢視図である。また、図9(b)は図10(a)のI方向矢視図である。

【0042】

第3の実施形態はオープンケーソン工法において籠体1c、1dを用いて函体93を構築する部材の構築方法である。

【0043】

最初に図8(a)に示すように、地盤63の立坑を構築する部分の周囲に反力アンカ75を打ち込む。

次に、立坑を構築する部分を所定の深さだけ掘削し、ここに置換砂を埋設し、マウンド65を構築する。

【0044】

次に、マウンド65上に皿板67を載置し、皿板67上に、箱体93が沈下する際の先端となる刃口69を載置する。

刃口69の上端には補強筋71が設けられており、補強筋71の先端には後述する籠体1c、1dとの接続部であるマンション73aが設けられている。

【0045】

次に、図8(b)に示すように、吊り治具79を用いて、刃口69および反力アンカ75上に圧入桁75aを設け、圧入桁75a上にはジャッキ81を設ける。

次に図示しないクレーン等で吊り下げた掘削機85を用いて地盤63を掘削しつつ、ジャッキ81および圧入桁75aを用いて刃口69をG方向に圧入する。

【0046】

刃口69が一定深さまで沈降すると、図8(c)に示すように一旦ジャッキ81および圧入桁75aを取り外し、刃口69上に外側型枠87および内側型枠89を構築する。外側型枠87および内側型枠89は後述するコンクリートを流し込む際の型枠である。

図9(a)に示すように外側型枠87および内側型枠89は、径の異なる筒状の形状を有しており、外側型枠87および内側型枠89とで形成される内部空間91内に、後述する函体93が形成される。

【0047】

次に図8(d)に示すように、吊り治具79を用いて、縮めた状態の籠体1cを、伸長させながら外側型枠87と内側型枠89の間に挿入する。

籠体1cは籠体1と同様に、ストランド3および複数のストランド3を囲むように配置されたリング状の帯筋5からなるが、ストランド3の両端には、接続用のマンション73bが設けられている。

このマンション73bを刃口69のマンション73aに接続する。

【0048】

同様に、図10(a)に示すように、縮めた状態の籠体1dを、伸長させながら外側型枠87と内側型枠89の間に挿入し,マンション同士を接続する。

ここで、図9(b)に示すように、籠体1cは、内部空間91内で外側型枠87寄りの位置に設けられており、籠体1dは、内側型枠89寄りに設けられている。

このように、籠体を二重に設けることにより、構築された函体93の強度を上げることができる。

【0049】

次に、内部空間91内にコンクリートを注入し、図10(b)に示すような函体93を構築し、外側型枠87と内側型枠89はコンクリートが硬化する直前に取り外す。

【0050】

次に、図10(c)に示すように、吊り治具79を用いて、函体93および反力アンカ75上に圧入桁75aを設け、圧入桁75a上にはジャッキ81を設ける。

次に図10(d)に示すように、図示しないクレーン等で吊り下げた掘削機85を用いて地盤63を掘削しつつ、ジャッキ81および圧入桁75aを用いて函体93を圧入する。以後は上記動作の繰り返しとなる。なお、函体93同士を接続する際は、籠体1c同士および籠体1d同士もマンション73bを用いて接続するのが望ましい。

【0051】

このように第3の実施形態によれば、オープンケーソン工法において、縮めた状態の籠体1c、1dを、伸長させながら外側型枠87と内側型枠89の間に挿入した後コンクリートを注入し、函体93を構築する。従って簡便に鉄筋を構築することができ、さらに函体93の輸送、保管が不要となる。

【0052】

以上、添付図面を参照しながら本発明にかかる部材の構築方法および構築された部材の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0053】

1………籠体

3………ストランド

5………帯筋

7a……トンネル

9………地山

11……架台

13……押し出し装置

15……掘削機

17……ボーリング予定位置

19……鋼管

25……コンクリートポンプ

29……弓状部材

31……地盤

33……立坑

35……門型クレーン

37a…壁面

39……掘削機

41……押し出し装置

43……元押しジャッキ

45……内側型枠

49……吊り治具

53a…外側型枠上半分

65……マウンド

67……皿板

69……刃口

71……補強筋

73a…マンション

75……反力アンカ

75a…圧入桁

87……外側型枠

89……内側型枠

【特許請求の範囲】

【請求項1】

棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、

地下構造物内に、前記籠体を、前記ストランドを螺旋状にすることにより長さを縮小した状態で建て込み、前記ストランドを直線状にすることにより長さを伸展する工程(a)と、

前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、

前記地下構造物から地盤内に発進した掘削機を前記函体を介して押出し装置で推進させ、前記地盤内に孔を掘削しつつ、前記孔内に前記函体を配置する工程(c)と、

を具備することを特徴とする部材の構築方法。

【請求項2】

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続することを特徴とする請求項1記載の部材の構築方法。

【請求項3】

前記地下構造物が立坑であることを特徴とする請求項1記載の部材の構築方法。

【請求項4】

棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、

地盤の上方に、前記ストランドを螺旋状にすることにより長さを縮小した状態の前記籠体を、前記ストランドを直線状にすることにより長さを伸展しつつ配置する工程(a)と、

前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、

前記地盤を掘削しつつ、掘削された前記地盤内に前記函体を配置する工程(c)と、

を具備することを特徴とする部材の構築方法。

【請求項5】

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続することを特徴とする請求項4記載の部材の構築方法。

【請求項6】

請求項1から請求項5のいずれかに記載された部材の構築方法を用いて構築されたことを特徴とする部材。

【請求項1】

棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、

地下構造物内に、前記籠体を、前記ストランドを螺旋状にすることにより長さを縮小した状態で建て込み、前記ストランドを直線状にすることにより長さを伸展する工程(a)と、

前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、

前記地下構造物から地盤内に発進した掘削機を前記函体を介して押出し装置で推進させ、前記地盤内に孔を掘削しつつ、前記孔内に前記函体を配置する工程(c)と、

を具備することを特徴とする部材の構築方法。

【請求項2】

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続することを特徴とする請求項1記載の部材の構築方法。

【請求項3】

前記地下構造物が立坑であることを特徴とする請求項1記載の部材の構築方法。

【請求項4】

棒状部材を円形、多角形またはスパイラル状に加工した帯筋と、前記帯筋の内側または外側に配置され、前記帯筋に対して回動可能に結合されたストランドとを有する籠体を用いた部材の構築方法であって、

地盤の上方に、前記ストランドを螺旋状にすることにより長さを縮小した状態の前記籠体を、前記ストランドを直線状にすることにより長さを伸展しつつ配置する工程(a)と、

前記籠体の内外に設置された型枠内にコンクリートを充填して函体を形成する工程(b)と、

前記地盤を掘削しつつ、掘削された前記地盤内に前記函体を配置する工程(c)と、

を具備することを特徴とする部材の構築方法。

【請求項5】

前記工程(a)で、前記ストランドを、先行して配置された籠体のストランドと接続することを特徴とする請求項4記載の部材の構築方法。

【請求項6】

請求項1から請求項5のいずれかに記載された部材の構築方法を用いて構築されたことを特徴とする部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−13933(P2010−13933A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2009−240234(P2009−240234)

【出願日】平成21年10月19日(2009.10.19)

【分割の表示】特願2005−170960(P2005−170960)の分割

【原出願日】平成17年6月10日(2005.6.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成21年10月19日(2009.10.19)

【分割の表示】特願2005−170960(P2005−170960)の分割

【原出願日】平成17年6月10日(2005.6.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]