部材への接着剤の塗布方法、並びに部材と他の部材との接着方法及びその接着物

【課題】例えばリブとLSIとの接着において、セル内現像残渣や現像液汚染が無く、且つ接着剤の部材接合部食み出しやセル内染み出しがなく、生産性に優れ、アライメントの重合せも容易な接着剤塗布法を提供する。

【解決手段】ベース基材12表面に活性エネルギー線・熱硬化型接着剤層4を積層する工程、活性エネルギー線・熱硬化型接着剤層4に部材3を密着させる工程、ベース基材12の当該表面側から活性エネルギー線6を照射する工程、及び部材3をベース基材12から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、並びに部材に密着した活性エネルギー線・熱硬化型接着剤層4の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材12の裏面に被覆する工程、ベース基材12の当該裏面側から活性エネルギー線6を照射する工程、から少なくとも成る部材への接着剤の塗布方法。

【解決手段】ベース基材12表面に活性エネルギー線・熱硬化型接着剤層4を積層する工程、活性エネルギー線・熱硬化型接着剤層4に部材3を密着させる工程、ベース基材12の当該表面側から活性エネルギー線6を照射する工程、及び部材3をベース基材12から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、並びに部材に密着した活性エネルギー線・熱硬化型接着剤層4の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材12の裏面に被覆する工程、ベース基材12の当該裏面側から活性エネルギー線6を照射する工程、から少なくとも成る部材への接着剤の塗布方法。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、部材への接着剤の塗布方法、並びに部材と他の部材との接着方法及びその接着物に関する。

【背景技術】

【0002】

電子部品、特にCIS、CCD等のLSI1(図2a,a’)においては、カバーガラス2(図2a)を載せるため、リブ(隔壁)3(図2a)が取り付けられることがある。また、ヒート・スプレッダとして、リブ3(図2a’)が取り付けられることもある。

【0003】

そのようなリブ付LSIは、例えば以下のようにしてリブとLSIとを接着して製造される。即ち、先ず、ロールコーター等により、光・熱2段硬化型接着剤4(図3a)をLSI1(図3a)に全面塗布する。次いで、ネガマスク5(図3b)を介して光照射6(図3b)し、現像する。これにより、LSIのリブ接着予定領域のみに、半硬化(第1段光硬化)接着剤層7(図3c)が形成される。次いで、この半硬化接着剤層にリブ3(図3d)を密着させる。その後、熱プレス8(図3e)により半硬化接着剤層を加熱し完全硬化9(図3f)(第2段熱硬化)することにより、リブ付LSIが製造される。

【0004】

しかし、この接着方法においては、半硬化した接着剤層にリブを接着するため、十分に強固な接着力が得られないという問題がある。更に、リブにより仕切られたセル10(図3f)内のLSI表面の接着剤が十分に現像されないことがあり、その結果、現像残渣として未硬化塗布接着剤が残る場合がある。また、セル10(図3f)内のLSI表面が、現像液自体により汚染されることもある。このような場合、特に光学機器(ビデオカメラ等)用CIS、CCD等のように、セル内のLSI表面にマイクロレンズ11(図3f)が搭載されているときは、レンズ表面の一部が、現像残渣の未硬化塗布接着剤により覆われ、或いは現像液自体により汚染されることになり、光学機器の基本特性、例えば解像度、感度、画質等に深刻な悪影響を及ぼすことがある。

【0005】

別の接着方法で、上記現像残渣や現像液による汚染等の問題の無いものとしては、以下のようなものが挙げられる。即ち、先ず、熱(単段)硬化型接着剤4(図4a)をリブ3(図4a)端面に転写する。その後、リブ3(図4b)端面とLSI1(図4b)とを重ね合わせ、熱プレス8(図4c)し、接着剤層を完全熱硬化9(図4d)することにより、リブ付LSIが製造される。

【0006】

しかし、この接着方法においては、かなりの量の接着剤9’(図4e)がリブ3(図4e)とLSI1(図4e)との接合境界部において食み(はみ)出て、セル10(図4e)内に染み出す(入り込む)ことがある。このような場合、前記と同様、セル内のLSI表面にマイクロレンズ11(図4e)が搭載されているときは、染み出た接着剤9’(図4e)によりレンズ11(図4e)表面の一部が覆われ、光学機器にとって致命的な結果をもたらすことがある。

【0007】

そこで、接着剤のセル内への染み出しを防止するため、上記熱硬化型接着剤の替わりに2段硬化型接着剤を使用することが提案されている(特許文献1)。即ち、熱プレスする前に、リブ端面に転写した接着剤4(図4b)を予め微硬化(第1段硬化)しておき、接着剤層を或る程度、固めておく。これにより、後工程の熱プレス8(図4c)(第2段熱硬化)の際に接着剤がセル10(図4e)内に染み出す(流れ込む)のを防止しようとするものである。

【0008】

しかし、特許文献1の製造方法においても、接着剤がリブ端面全体(全面)に亘って(即ち、端面の端から端まで)転写されているため、加熱硬化(微硬化又は熱プレス)の際における接着剤の熱膨張に伴い、接着剤がリブ端面から食み出て、セル内に或る程度、染み出すことは避けられない。また、接着工程において、微硬化工程が余分に必要であるため、生産性が劣る。更に、特許文献1の製造方法では、その工程(6)においてアライメントの重ね合わせが行われる([0016])が、接着剤は微硬化(半固体)状態であるため、実際にはアライメントの重ね合わせが容易でない、という問題がある。

【特許文献1】特開2006−154655号公報。

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記事情に鑑み、本願発明は、部材と他の部材、例えばリブとLSIとの接着において、上記セル内の現像残渣や現像液汚染等の問題が無く、且つ接着剤の部材接合部における食み出しやセル内への染み出し等がなく、更に生産性に優れ、アライメントの重ね合わせも容易となるような、部材への接着剤の塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

即ち、本願第1発明は、ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、ベース基材の当該表面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、を提供する。

【0011】

本願第2発明は、活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程、ベース基材の当該裏面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、を提供する。

【0012】

本願第3発明は、部材がリブであることを特徴とする本願第1又は2発明の塗布方法、を提供する。

本願第4発明は、活性エネルギー線が紫外線であることを特徴とする本願第1〜3発明の塗布方法、を提供する。

【0013】

本願第5発明は、本願第1〜4発明の塗布方法により接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することを特徴とする部材と他の部材との接着方法、を提供する。

本願第6発明は、他の部材がLSIであることを特徴とする本願第5発明の接着方法、を提供する。

本願第7発明は、本願第5又は6発明の接着方法により接着されたことを特徴とする部材と他の部材との接着物、を提供する。

【発明の効果】

【0014】

本願発明により、部材と他の部材、例えばリブとLSIとの接着において、前記セル内の現像残渣や現像液汚染等の問題が無く、且つ接着剤の部材接合部における食み出しやセル内への染み出し等がなく、更に生産性に優れ、アライメントの重ね合わせも容易となるような、部材への接着剤の塗布方法を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本願発明を、最良の実施形態に基づき、図面を用い詳細に説明する。

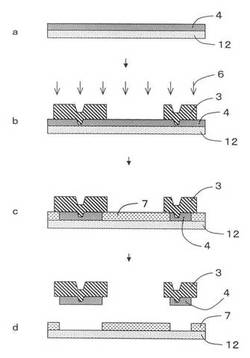

本願発明における、部材への接着剤の塗布方法(塗布方法I)は、ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程(工程Ia)、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程(工程Ib)、ベース基材の当該表面側から活性エネルギー線を照射する工程(工程Ic)、及び部材をベース基材から剥離する工程(工程Id)から少なくとも成る。

【0016】

工程Iaにおいて、ベース基材12(図1a)表面に活性エネルギー線・熱硬化型接着剤層4(図1a)を積層する。工程Iaにおいて、ベース基材としては、板状物(治具板等)、フィルム状物、紙状物(台紙等)、平坦面を有する台座等が挙げられる。

工程Iaにおいて、活性エネルギー線・熱硬化型接着剤は、活性エネルギー線照射による硬化と加熱による硬化の少なくとも二段階硬化性を有する。活性エネルギー線としては、紫外線(波長200〜400nm等)、及び可視光線(波長400〜800nm等)が挙げられる。加熱硬化温度としては、例えば60〜300℃である。

【0017】

そのような活性エネルギー線・熱硬化型接着剤としては、紫外線・熱硬化型接着剤及び可視光線・熱硬化型接着剤が挙げられる。紫外線・熱硬化型接着剤としては、特開2003−105061号公報に記載の光・熱硬化性樹脂組成物、即ち、(I)エポキシ樹脂の不飽和脂肪酸部分付加物、(II)(メタ)アクリレート[(メタ)アクリル酸エステル]類、(III)光架橋剤、(IV)液状エポキシ樹脂、及び(V)潜在性硬化剤を含有する光・熱硬化性樹脂組成物が好ましい。

【0018】

光・熱硬化性樹脂組成物において、成分(I)としては、原料用エポキシ樹脂中の全エポキシ基数の20〜80%、特に40〜60%に不飽和脂肪酸が付加したものが好ましい。具体的には成分(I)としては、ノボラック型エポキシ樹脂と(メタ)アクリル酸との付加物[フェノールノボラック型エポキシ樹脂の20〜80%アクリル酸付加物、クレゾールノボラック型エポキシ樹脂の40〜60%アクリル酸付加物等]、トリスフェニルメタン型エポキシ樹脂の40〜60%アクリル酸付加物、ビスフェノールAの簿ラック型エポキシ樹脂の20〜80%メタクリル酸付加物、ジシクロペンタジエンフェノール型エポキシ樹脂の20〜80%メタクリル酸付加物、フェノールノボラック型エポキシ樹脂の40〜60%クロトン酸付加物等が挙げられる。

【0019】

光・熱硬化性樹脂組成物において、成分(II)としては、具体的にはイソボニルアクリレート、ジシクロペンタニルメタクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジアクリレート、トリシクロデカンジメタノールアクリレート、ジペンタエリスリトールヘキサアクリレート等が挙げられる。

【0020】

光・熱硬化性樹脂組成物において、成分(III)としては、具体的には2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ジエチルチオキサントン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等が挙げられる。

【0021】

光・熱硬化性樹脂組成物において、成分(IV)としては、具体的にはビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N,O−トリス(グリシジル)−p−アミノフェノール、ビスフェノールAD型エポキシ樹脂等が挙げられる。

【0022】

光・熱硬化性樹脂組成物において、成分(V)としては、具体的にはジンアンジアミド、2,4−ジアミノ−6−(2’−メチルイミダゾリル−(1’))−エチル−S−トリアジン等が挙げられる。

その他、光・熱硬化性樹脂組成物には添加剤として、充填剤(シリカ、炭酸カルシウム、水酸化アルミニウム、長石粉等)、消泡剤(ポリジメチルシロキサン等)、有機・無機着色剤、難燃剤等を配合してもよい。

【0023】

尚、活性エネルギー線・熱硬化型接着剤において、配合粒子、特に充填剤の粒径は、照射線の波長(振幅)よりも小さい方が好ましい。粒径が大き過ぎると照射線が粒子により散乱され、接着剤塗布層の深部まで照射線硬化できないことがある。具体的には、充填剤の粒径は、0.01〜1μmが挙げられる。更に、充填剤としては、充填剤の屈折率が樹脂組成物(接着剤)の屈折率に近いものが好ましい。屈折率に差が無いほど、充填剤と樹脂組成物との界面における照射線の反射が無くなり、効率的に照射線硬化を行うことができる。

【0024】

光・熱硬化性樹脂組成物の組成において、成分(I)100重量部に対し、成分(II)は100〜300(特に150〜250)重量部、成分(III)は1〜50(特に5〜15)重量部、成分(IV)は50〜200(特に60〜120)重量部、成分(V)は1〜50(特に5〜20)重量部、充填剤は200〜500(特に250〜350)重量部が好ましい。

【0025】

その他の紫外線・熱硬化型接着剤としては、成分(I)として、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート等の(メタ)アクリレートを用いたもの、ビニル基をもつ樹脂を用いたもの等が挙げられる。

可視光線・熱硬化型接着剤としては、照射する可視光線の波長で活性化する増感色素とそのエネルギーを受けてラジカルを発生する反応開始剤を配合した接着剤等が挙げられる。

【0026】

可視光線・熱硬化型接着剤において、増感色素としては、具体的にはジメチルアミノエチルメタクリレート、4−ジメチルアミノ安息香酸イソアミル、n−ブチルアミン、トリエチルアミン等のアミン系化合物、トリエチル−n−ブチルフォスフィン等のフォスフィン類、チオキサンテン系、キサンテン系、ケトン系、チオピリリウム塩系、ベーススチリル系、メロシアニン系、3−置換クマリン系、3,4−置換クマリン系、シアニン系、アクリジン系、チアジン系、フェノチアジン系、アントラセン系、コロネン系、ベンズアントラセン系、ペリレン系、ケトクマリン系、フマリン系、ボレート系等が挙げられる。

【0027】

可視光線・熱硬化型接着剤において、反応開始剤としては、具体的には2−[2−(5−メチルフラン−2−イル)エチニル]−4,6−ビス(トリクロロメチル)−s−トリアジン(三和ケミカル製社製、「TME−トリアジン」)等のトリクロロメチル−s−トリアジン類、ベンジル、α−ナフチル、アセナフタン、4,4’−ジメトキシベンジル、4,4’−ジシクロベンジル等のベンジル化合物、カンファーキノン等のキノン化合物、2−クロルチオキサントン、2,4−ジエトキシチオキサントン、メチルチオキサントン等のチオキサントン化合物、トリメチルベンゾイルジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物、チタノセン化合物等が挙げられる。好ましくは、2,4,6−トリス(トリクロロメチル)−s−トリアジンと3,3’−カルボニルビス(7−ジエチルアミノ)クマリン(増感色素)との組み合わせ等が挙げられる。

【0028】

可視光線・熱硬化型接着剤としては、例えば紫外線・熱硬化型接着剤に上記増感色素及び反応開始剤を配合したものが挙げられる。

その他の活性エネルギー線・熱硬化型接着剤としては、活性エネルギー線硬化型樹脂と熱硬化型樹脂とを混合した樹脂組成物が挙げられる。

【0029】

工程Iaにおいて、ベース基材表面への接着剤層の積層は、接着剤を例えばスクリーン印刷法、ロールコート法等により塗布することにより行われる。接着剤層の層厚は、部材の種類、接着目的その他により適宜、選択されるが、例えば10〜100μmである。尚、塗布後、必要に応じ、接着剤層を真空脱泡する。

【0030】

工程Ibにおいて、活性エネルギー線・熱硬化型接着剤層に部材3(図1b)を密着させる。工程Ibにおいて、部材は、フォトマスクとしての機能を果たすため、活性エネルギー線非透過性材料により構成されたものが好ましい。活性エネルギー線非透過性材料としては、金属材料、木製材料、セラミック材料、各種プラスチック材料、並びに活性エネルギー線透過性材料に遮蔽材料を配合したもの等が挙げられる。活性エネルギー線透過性材料としては、例えば各種プラスチック材料、ガラス材料、石英材料等が挙げられる。遮蔽材料としては、例えば紫外線遮光剤(紫外線吸収剤等)、可視光線遮光剤(カーボンブラック等)、着色剤(酸化チタン、着色顔料等)等が挙げられる。

【0031】

工程Ibにおいて、部材としては、部材それ自体、部品、物品、材料、及びその他、有形物一般が挙げられる。より具体的には、部材としては、電子部品[LSI(CIS、CCD等)、CPU、IC等]、取り付け(付属)部品[リブ、ヒート・スプレッダ、カバー(ガラス)、レンズ、フィルタ等]、構成部品[基板、セラミック部品等]、中間部材[ダイシング前のリブ材(図14a)、ウエハー等]が挙げられる。

【0032】

工程Ibにおいて、部材の密着は、例えば接着剤が塗布される予定の部位(端面等)が接着剤層に密着するように行う。

工程Icにおいて、ベース基材の当該表面(即ち、接着剤層が積層されるベース基材表面)側から活性エネルギー線を照射する。即ち、ベース基材12(図1b)上の接着剤層4(図1b)の上方側から接着剤層4(図1b)に向け活性エネルギー線6(図1b)を全面照射する。

【0033】

この照射により、接着剤層の内、部材に密着しておらず、表面が露出している領域の接着剤層は、硬化7(図1c)(第1段硬化)する。一方、部材に密着し、表面が露出していない領域の接着剤層は、部材がフォトマスクとしての機能を果たすため、未硬化状態4(図1c)のままである。

【0034】

工程Idにおいて、部材をベース基材から剥離する。この部材剥離の際に、未硬化接着剤層4(図1d)も部材3(図1d)に付着して、ベース基材12(図1d)から分離される。こうして、接着剤がベース基材から部材に転写される。尚、剥離の際、ベース基材を加熱すれば、未硬化接着剤層をベース基材に残すことなく、ほぼ完全に部材に転写することができる。そのようなベース基材の加熱温度としては、接着剤が熱硬化しない温度、例えば40〜100℃である。

以上のようにして、塗布方法Iにより、部材へ接着剤が転写される。

【0035】

塗布方法Iにおいては、接着剤層に密着させた部材端面全体(全面)に亘って接着剤が塗布されるのではなく、端面中の一部の領域、例えば外縁(辺縁)部13(図5a)を除いた領域[中央部14(図5a)等]のみに接着剤が塗布される。

これは、以下の理由に因るものと考えられる。即ち、活性エネルギー線6(図5b)は、フォトマスクとしての部材3(図5b)を介して、接着剤層4(図5b)に向け照射される。その際、活性エネルギー線は、接着剤層に密着した部材端面の縁において回折する。そのため、部材端面に覆われた接着剤層の内、その一部、例えば端面外縁部に密着した領域の接着剤層4’(図5b)は回折線6’(図5b)により硬化7’(図5c)するが、例えば端面中央部に密着した領域の接着剤層は、回折線が届かず未硬化4(図5c)のままとなる。その結果、部材端面の中央部14(図5a)等のみに未硬化接着剤が塗布される。

【0036】

他の本願発明における、部材への接着剤の塗布方法(塗布方法II)は、活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程(工程IIa)、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程(工程IIb)、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程(工程IIc)、ベース基材の当該裏面側から活性エネルギー線を照射する工程(工程IId)、及び部材をベース基材から剥離する工程(工程IIe)から少なくとも成る。

【0037】

工程IIaにおいて、活性エネルギー線透過性ベース基材12(図6a)表面に活性エネルギー線・熱硬化型接着剤層4(図6a)を積層する。ベース基材としては、活性エネルギー線透過性材料を用いる。これは、塗布方法IIにおいては、後述するように、ベース基材の当該裏面側から、即ちベース基材を介して活性エネルギー線を照射し、接着剤層を硬化させるからである。工程IIaにおいて、活性エネルギー線透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。具体的には、ベース基材としては。活性エネルギー線透過性材料製のフィルム、ガラス板、石英板等が挙げられる。

【0038】

工程IIaにおいて、活性エネルギー線・熱硬化型接着剤としては、前記工程Iaにおいて例示したもの等が挙げられる。

工程IIaにおいて、ベース基材表面への接着剤層の積層は、前記工程Iaと同様にして行うことができる。

【0039】

工程IIbにおいて、活性エネルギー線・熱硬化型接着剤層4(図6b)に部材3(図6b)を密着させる。工程IIbにおいて、部材は、工程Iaの場合と異なり、フォトマスクとしての機能を必ずしも果たす必要が無く、従ってあらゆる材料製のものを用いることができる。

【0040】

特に、部材が、部材に活性エネルギー線を照射したとき、(i)部材に密着した活性エネルギー線・熱硬化型接着剤層を硬化させるものであるとき、即ち、具体的には、未硬化接着剤層上の部材に活性エネルギー線を照射した場合、活性エネルギー線が部材を透過し、部材端面下の接着剤層が硬化してしまうときは、塗布方法Iよりも塗布方法IIが好ましい。部材(i)に対し塗布方法Iを適用した場合、部材端面に密着した接着剤層が殆ど硬化してしまい、十分な量の未硬化接着剤が残存せず、転写できないことがある。

【0041】

部材(i)としては、活性エネルギー線透過性材料から成るものが挙げられる。活性エネルギー線透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。

【0042】

また、部材が、部材に活性エネルギー線を照射したとき、(ii)部材に密着していない活性エネルギー線・熱硬化型接着剤層の少なくとも一部を硬化させないものであるとき、具体的には、未硬化接着剤層上の部材上方から活性エネルギー線を照射した場合、接着剤層上に部材の所謂、「影」(即ち、部材の一部分等により照射線が遮蔽され、その結果、未硬化接着剤層表面上に照射線が届かなくなっている部分)が生じ、その影のためにその部分の接着剤層が未硬化のままとなるようなときも、塗布方法Iより塗布方法IIが好ましい。

【0043】

部材(ii)に対し塗布方法Iを適用した場合、「影」によって、前記塗布方法Iにおいて述べたような端面の縁における照射線の回折ができなくなることがあり、その結果、部材端面全体(全面)に亘って接着剤が転写されることがある。

そのような部材(ii)としては、活性エネルギー線非透過性材料から成り、且つ断面形状が凹状(例えば「コ」の字状等)のもの(図7a,b等)、部材端面の一部が窪んでいるもの、並びに部材下面(端面)より上面のほうが広いもの(図7a’,b’等)が挙げられる。活性エネルギー線非透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。

【0044】

工程IIbにおいて、部材としては、具体的には、前記工程Ibにおいて例示したもの等が挙げられる。

工程IIbにおいて、部材の密着は、前記工程Ibと同様にして行うことができる。

工程IIcにおいて、部材に覆われた活性エネルギー線・熱硬化型接着剤層4”(図6c)の少なくとも一部を遮蔽する活性エネルギー線マスキング材5(図6c)をベース基材12(図6c)の裏面に被覆する。即ち、全接着剤層の内、部材に覆われた接着剤層4”(図6c)の全領域若しくは一部領域がマスキング部のマスクパターン(遮蔽域)5’(図6c)によりマスキングされるように、マスキング材をベース基材の裏面(即ち、接着剤が積層されていない側のベース基材面)に被覆する。

【0045】

工程IIcにおいて、活性エネルギー線マスキング材としては、例えばフォトマスクフィルム[紫外線用若しくは可視光線用ネガフィルム等]が挙げられる。

工程IIdにおいて、ベース基材の裏面側から活性エネルギー線を照射し、活性エネルギー線・熱硬化型接着剤層を硬化する。即ち、活性エネルギー線6(図6c)を、ベース基材12(図6c)上にあるマスキング材5(図6c)の上方側から、マスキング材及びベース基材を介して、接着剤層4(図6c)に向け全面照射する。この照射により、部材端面に密着していない接着剤層は、マスクパターンによりマスキングされていないため、硬化7(図6d)(第1段硬化)する。更に、部材端面に密着した接着剤層においても、塗布方法Iにおいて述べたと同様、マスクパターンの縁において照射線が回折するため、その一部、例えばマスクパターンの外縁部にてマスキングされた領域の接着剤層、即ち端面外縁部に覆われた領域の接着剤層も硬化7’(図6d)する。

【0046】

工程IIeにおいて、前記工程Ibと同様、部材をベース基材から剥離する。

以上のようにして、塗布方法IIにより、部材へ接着剤が転写される(図6e)。

尚、塗布方法IIにおいては、通常、工程IIa〜工程IIeの順に行われるが、工程IIcについては活性エネルギー線を照射する前であれば、どの段階において行われてもよい。

【0047】

塗布方法IIにおいては、塗布方法Iと同様、接着剤層に密着させた部材端面全体(全面)に亘って接着剤が塗布されるのではなく、端面中の一部の領域、例えば外縁(辺縁)部13(図6f)を除いた領域[中央部14(図6f)等]のみに接着剤4(図6f)が塗布される。

【0048】

これは、以下の理由に因るものと考えられる。即ち、工程IIdにおいて述べたように、部材端面に覆われた接着剤層4”(図6c)の内、その一部、例えば端面外縁部により覆われた領域の接着剤層は硬化7’(図6d)する。そのため、端面外縁部13(図6f)には未硬化接着剤4(図6f)が転写されない。

【0049】

上記のようにして塗布方法I又はIIにより接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することにより、部材と他の部材とが接着される。具体的には、接着剤が塗布された部材3(図8a)を、接着剤4(図8a)を介して他の部材1(図8a)に積み重ねて一体化し、この積重体(一体化物)を熱プレス8(図8a)することにより、部材と他の部材とが接着される(図8b)。

【0050】

「他の部材」としては、具体的には、前記工程Ibにおいて例示したもの等が挙げられる。

熱プレスの加熱温度は、接着剤の加熱硬化(第2段熱硬化)温度、具体的には100〜300℃である。

上記本願接着方法においては、部材に塗布された接着剤は、未硬化であるため、通常、液状形態のままである。そのため、アライメントの重ね合わせが容易である。

更に、本願接着方法による接着物、例えばリブとマイクロレンズ搭載LSIとの接着物は、従来の接着方法による接着物に比し、部材接合部における接着剤9(図8c)の食み出しやセル10(図8c)内への染み出しが遥かに少なく、実質的に無くすことができる。

【0051】

これは、本願塗布方法においては、前述の通り、部材端面中の一部の領域のみに接着剤が塗布されるのに対し、従来の塗布方法においては、部材端面全体(全面)に亘って接着剤が塗布されるからである。即ち、部材端面に塗布される接着剤量が、従来の塗布方法に比し、本願塗布方法は少なく抑えられるからである。

【0052】

従来の塗布方法では、部材、特に微小部材(マイクロチップ等)における端面の(全面ではなく)一部領域のみに接着剤を塗布(部分転写)することは、非常に困難であるか、或いは生産性に問題があったが、本願塗布方法によれば極めて容易且つ高生産性にて行うことができる。

【実施例】

【0053】

以下、本願発明を、実施例に基づき、図面を用い具体的に説明する。

<部材への接着剤の塗布>

・実施例1

ステンレススチール製サポート板12(図9a)上に、下記配合組成1)の紫外線・熱硬化型接着剤層4(図9a)を、スクリーン印刷により塗布(層厚60μm)した。次いで、部材として細い金属片(全長5mm,全幅500μm)を用い、これを上記接着剤層上に載せ、金属片3(図9b)の端面を接着剤層4(図9b)に密着させた。

そして、金属片の上方から接着剤層に向け、高圧水銀灯により紫外線6(図9b)(365nm)を全面照射(露光量200mj/cm2)し、接着剤層を硬化(第1段光硬化)した7(図9c)。

【0054】

その後、金属片をサポート板から剥がし、端面に接着剤4(図9d)が塗布された金属片3(図9d)を得た。

得られた金属片の、(接着剤が塗布された)端面及びその断面の各顕微鏡写真(50倍)を、それぞれ図10a,bに示す。

【0055】

これらの図から明らかなように、本願塗布方法によれば、接着剤は、金属片端面の一部のみ、即ち端面の外縁(辺縁)部を除いた領域(中央部等)のみにしか塗布されないことが判る。

1)配合組成:ノボラック型エポキシ樹脂の50%アクリル酸付加物(100重量部)、ジペンタエリスリトールヘキサアクリレート(200重量部)、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド(5重量部)、ビスフェノールA型エポキシ樹脂(100重量部)、2,4−ジアミノ−6−(2’−メチルイミダゾリル−(1’))−エチル−S−トリアジン(10重量部)、ポリジメチルシロキサン(1重量部)、球状シリカ(250重量部,平均粒子径0.5μm)。

【0056】

・実施例2

ポリエチレンテレフタレート樹脂製透明ベースフィルム12(図11a)表面に、上記配合組成1)の紫外線・熱硬化型接着剤層4(図11a)をスクリーン印刷により塗布(層厚60μm)した後、真空脱泡した。次いで、部材として断面が「コ」の字形状のヒート・スプレッダを用い、これを上記接着剤層上に載せ、ヒート・スプレッダ3(図11b)端面を接着剤層4(図11b)に密着させた。

【0057】

一方、「コ」の字形状のヒート・スプレッダの端面と同一の寸法の光不透過部(マスクパターン)を持つネガフィルムを作製した。

次いで、ヒート・スプレッダ端面と接着剤層とが密着した面にマスクパターン5’(図11c)が重なり合うように、ネガフィルム5(図11c)をベースフィルム12(図11c)裏面に貼り合わせた。

【0058】

そして、ネガフィルムの上方から、ネガフィルム及びベースフィルムを介して、接着剤層に向け、高圧水銀灯により紫外線6(図11c)(365nm)を全面照射(露光量300mj/cm2)し、接着剤層を露光硬化7(図11d)した。

その後、吸引治具15(図11e)によりヒート・スプレッダ3(図11e)を吸引固定し、ベースフィルム12(図11e)を赤外線照射により約60〜80℃に加熱しつつ剥がした。このとき、ベースフィルム上には未硬化接着剤は殆ど残存していなかったことを確認した。そして、吸引治具を常圧に戻してヒート・スプレッダを吸引治具から離し、端面に接着剤4(図11f)が塗布されたヒート・スプレッダ3(図11f)を得た。

【0059】

得られたヒート・スプレッダにつき顕微鏡写真(50倍)を撮り、端面への塗布状況を調べた結果、ヒート・スプレッダ端面(全幅500μm)の端から50μmまでの外縁領域には接着剤が塗布されていないことが確認された。

【0060】

・比較例1

セラミック製リブ3(図12a)(全径30cm)の上面(端面)に、前記配合組成1)の紫外線・熱硬化型接着剤層4(図12b)をロールコーターにより塗布(層厚50μm)した。こうして、転写ロール16(図12b)からリブ上面に接着剤4(図12c)が転写されたリブ3(図12c)を得た。

得られたリブ3(図12c)の、(接着剤が塗布された)上面の一部及びその断面の各顕微鏡写真(50倍)を、それぞれ図13a,bに示す。

【0061】

これらの顕微鏡写真から明らかなように、従来の塗布方法によれば、接着剤は、リブ端面の全面に亘って(即ち、端面の端から端まで)接着剤が塗布されていることが判る。

<カバーガラスにて被覆したリブ付LSIチップの製造>

・実施例3

【0062】

部材として、金属片の替わりにセラミック製リブ3(図14a)(全径30cm)を用いた以外は、実施例1と同様にして、接着剤4(図14c)が端面に塗布されたリブ3(図14c)を得た。

そして、マイクロレンズ搭載LSI用ウエハー17(図14b)(全径30cm)を、ウエハー上のマイクロレンズ11(図14d)がリブのセル10(図14d)内に収まるように、リブ端面の接着剤層4(図14d)上に重ね合わせた。

【0063】

更に、リブの他方の端面に、転写テープを貼り付け、接着剤を加熱転写した(図14e)。そして、カバーガラス2(図14f)を、このリブ上に載せ、積重体(図14f)を得た。

その後、この積重体を熱プレス8(図14f)(100℃、120分、0.3MPa)し、カバーガラス2(図14f)、リブ3(図14f)、及びウエハー17(図14f)を一体接着した。

【0064】

最後に、この一体接着した積重体をダイシングして、カバーガラス2(図14g)にて被覆されたリブ3(図14g)付LSIチップ1(図14g)を得た。

尚、上記製造方法においては、マイクロレンズをカバーガラス、リブ、及びウエハーにより完全に覆った後にダイシングされるため、ダイシングの際に発生するシリコンダストがマイクロレンズにかかることが無い。そのため、マイクロレンズが汚染されることがなく、従ってマイクロレンズの洗浄が不要となる。

【0065】

・比較例2

接着剤が塗布されたリブとして、実施例3のリブの替わりに比較例1のリブを用いた以外は、実施例3と同様にして、カバーガラス被覆リブ付LSIチップを得た。

<セル内への接着剤の染み出し量検査>

実施例3及び比較例2にてそれぞれ得られた各リブ付LSIチップについて、接着剤のセル内への染み出し量を顕微鏡(100倍)にて測定した。尚、図15a,bに示すように、「染み出し量」18とは、リブ壁面3’を基準面として、硬化接着剤9がセル内10のLSI上へ、どのくらいの距離まで染み出たかを表す。

【0066】

測定の結果、実施例3のリブ付LSIチップの染み出し量は、−2μmであった。即ち、実施例3の場合、硬化接着剤が、セル内に染み出るのではなく、逆に基準面より2μm程、セルとは反対の部材側に入り込んでいた(図15c)。一方、比較例2のリブ付LSIチップの染み出し量は+30μmであった。

このことから、本願塗布方法を用いることにより、リブ付LSIにおいて接着剤のセル内への染み出し量を、従来よりも遥かに少なくすることができ、更には実質的に無くすることができることが判る。

【図面の簡単な説明】

【0067】

【図1】 本願発明に係る塗布方法Iを示す断面工程図である。

【図2】 2種類のリブ付LSIを示す図である。a及びa’は、LSIとリブ(更にカバーガラス)の積層状況を示すための斜視図である。b及びb’は、それぞれLSIとリブ(更にカバーガラス)から成る積層体の上面図である。c及びc’は、それぞれb中の切断線AB及びb’中の切断線A’B’にて切断したときの各断面図である。

【0068】

【図3】 従来技術に係る、リブとLSIとの接着方法を示す断面工程図である。

【図4】 別の従来技術に係る、リブとLSIとの接着方法を示す断面工程図である。eは、d中の破線部の拡大図である。

【図5】 本願発明に係る塗布方法Iにおける特徴である、部材端面中の一部の領域のみに接着剤が塗布される機構を説明するための断面図である。

【図6】 本願発明に係る塗布方法IIを示す断面工程図である。fは、e中の破線部の拡大図である。

【図7】 部材(ii)の2種類の具体例を示す図である。a及びa’は、上面図である。b及びb’は、それぞれa中の切断線AB及びa’中の切断線A’B’にて切断したときの各断面図である。

【0069】

【図8】 本願発明に係る接着方法を示す断面工程図である。cは、b中の破線部の拡大図である。

【図9】 実施例1に係る塗布方法を示す断面工程図である。

【図10】 実施例1に係る塗布方法により端面に接着剤が塗布された金属片の顕微鏡写真である。aは、金属片端面の上方から撮ったものであり、端面上面(の一部)を表す。bは、金属片の断面図である。

【図11】 実施例2に係る塗布方法を示す断面工程図である。

【図12】 比較例1に係る塗布方法を示す断面工程図である。aは、接着剤が塗布される前のリブの斜視図である。尚、b,cにおいては、後面に現れる形状線は、省略してある。

【0070】

【図13】 比較例1に係る塗布方法により端面に接着剤が塗布されたリブの顕微鏡写真である。aは、リブ端面の上方から撮ったものであり、リブ上面(の一部)を表す。bは、リブの断面図である。

【図14】 実施例3に係る接着方法を示す断面工程図である。aは、接着剤が塗布される前のリブの斜視図である。bは、マイクロレンズ搭載LSI用ウエハーの斜視図である。a中の切断線AA’による切断断面図が、c中のリブ3に該当する。尚、c〜g中、リブ3においては、後面に現れる形状線は、省略してある。

【0071】

【図15】 接着剤の「染み出し量」を説明するための図である。aは、リブとLSIとの接合部における部分拡大断面図である。bは、リブとLSIとの接合部における部分拡大上面図である。cは、実施例3のリブ付LSIにおけるリブとLSIとの接合部における部分拡大断面図である。

【符号の説明】

【0072】

1 LSI(チップ)

2 カバーガラス

3 部材(特にリブ)

3’ 部材の壁面

4 未硬化接着剤

4’ 端面外縁部に密着した未硬化接着剤層

4” 部材に密着した未硬化接着剤層

【0073】

5 マスキング材(特にネガフィルム)

5’ マスクパターン

6 活性エネルギー線(特に光線)

6’ 回折線

7 半硬化接着剤

7’ 端面外縁部に密着した半硬化接着剤層

8 熱プレス

9 硬化接着剤

9’ 染み出た硬化接着剤

【0074】

10 セル

11 マイクロレンズ

12 ベース基材

13 端面外縁部

14 端面中央部

15 吸引治具

16 転写ロール

17 LSI用ウエハー

18 染み出し量

19 部材端面

【技術分野】

【0001】

本願発明は、部材への接着剤の塗布方法、並びに部材と他の部材との接着方法及びその接着物に関する。

【背景技術】

【0002】

電子部品、特にCIS、CCD等のLSI1(図2a,a’)においては、カバーガラス2(図2a)を載せるため、リブ(隔壁)3(図2a)が取り付けられることがある。また、ヒート・スプレッダとして、リブ3(図2a’)が取り付けられることもある。

【0003】

そのようなリブ付LSIは、例えば以下のようにしてリブとLSIとを接着して製造される。即ち、先ず、ロールコーター等により、光・熱2段硬化型接着剤4(図3a)をLSI1(図3a)に全面塗布する。次いで、ネガマスク5(図3b)を介して光照射6(図3b)し、現像する。これにより、LSIのリブ接着予定領域のみに、半硬化(第1段光硬化)接着剤層7(図3c)が形成される。次いで、この半硬化接着剤層にリブ3(図3d)を密着させる。その後、熱プレス8(図3e)により半硬化接着剤層を加熱し完全硬化9(図3f)(第2段熱硬化)することにより、リブ付LSIが製造される。

【0004】

しかし、この接着方法においては、半硬化した接着剤層にリブを接着するため、十分に強固な接着力が得られないという問題がある。更に、リブにより仕切られたセル10(図3f)内のLSI表面の接着剤が十分に現像されないことがあり、その結果、現像残渣として未硬化塗布接着剤が残る場合がある。また、セル10(図3f)内のLSI表面が、現像液自体により汚染されることもある。このような場合、特に光学機器(ビデオカメラ等)用CIS、CCD等のように、セル内のLSI表面にマイクロレンズ11(図3f)が搭載されているときは、レンズ表面の一部が、現像残渣の未硬化塗布接着剤により覆われ、或いは現像液自体により汚染されることになり、光学機器の基本特性、例えば解像度、感度、画質等に深刻な悪影響を及ぼすことがある。

【0005】

別の接着方法で、上記現像残渣や現像液による汚染等の問題の無いものとしては、以下のようなものが挙げられる。即ち、先ず、熱(単段)硬化型接着剤4(図4a)をリブ3(図4a)端面に転写する。その後、リブ3(図4b)端面とLSI1(図4b)とを重ね合わせ、熱プレス8(図4c)し、接着剤層を完全熱硬化9(図4d)することにより、リブ付LSIが製造される。

【0006】

しかし、この接着方法においては、かなりの量の接着剤9’(図4e)がリブ3(図4e)とLSI1(図4e)との接合境界部において食み(はみ)出て、セル10(図4e)内に染み出す(入り込む)ことがある。このような場合、前記と同様、セル内のLSI表面にマイクロレンズ11(図4e)が搭載されているときは、染み出た接着剤9’(図4e)によりレンズ11(図4e)表面の一部が覆われ、光学機器にとって致命的な結果をもたらすことがある。

【0007】

そこで、接着剤のセル内への染み出しを防止するため、上記熱硬化型接着剤の替わりに2段硬化型接着剤を使用することが提案されている(特許文献1)。即ち、熱プレスする前に、リブ端面に転写した接着剤4(図4b)を予め微硬化(第1段硬化)しておき、接着剤層を或る程度、固めておく。これにより、後工程の熱プレス8(図4c)(第2段熱硬化)の際に接着剤がセル10(図4e)内に染み出す(流れ込む)のを防止しようとするものである。

【0008】

しかし、特許文献1の製造方法においても、接着剤がリブ端面全体(全面)に亘って(即ち、端面の端から端まで)転写されているため、加熱硬化(微硬化又は熱プレス)の際における接着剤の熱膨張に伴い、接着剤がリブ端面から食み出て、セル内に或る程度、染み出すことは避けられない。また、接着工程において、微硬化工程が余分に必要であるため、生産性が劣る。更に、特許文献1の製造方法では、その工程(6)においてアライメントの重ね合わせが行われる([0016])が、接着剤は微硬化(半固体)状態であるため、実際にはアライメントの重ね合わせが容易でない、という問題がある。

【特許文献1】特開2006−154655号公報。

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記事情に鑑み、本願発明は、部材と他の部材、例えばリブとLSIとの接着において、上記セル内の現像残渣や現像液汚染等の問題が無く、且つ接着剤の部材接合部における食み出しやセル内への染み出し等がなく、更に生産性に優れ、アライメントの重ね合わせも容易となるような、部材への接着剤の塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

即ち、本願第1発明は、ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、ベース基材の当該表面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、を提供する。

【0011】

本願第2発明は、活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程、ベース基材の当該裏面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法、を提供する。

【0012】

本願第3発明は、部材がリブであることを特徴とする本願第1又は2発明の塗布方法、を提供する。

本願第4発明は、活性エネルギー線が紫外線であることを特徴とする本願第1〜3発明の塗布方法、を提供する。

【0013】

本願第5発明は、本願第1〜4発明の塗布方法により接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することを特徴とする部材と他の部材との接着方法、を提供する。

本願第6発明は、他の部材がLSIであることを特徴とする本願第5発明の接着方法、を提供する。

本願第7発明は、本願第5又は6発明の接着方法により接着されたことを特徴とする部材と他の部材との接着物、を提供する。

【発明の効果】

【0014】

本願発明により、部材と他の部材、例えばリブとLSIとの接着において、前記セル内の現像残渣や現像液汚染等の問題が無く、且つ接着剤の部材接合部における食み出しやセル内への染み出し等がなく、更に生産性に優れ、アライメントの重ね合わせも容易となるような、部材への接着剤の塗布方法を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本願発明を、最良の実施形態に基づき、図面を用い詳細に説明する。

本願発明における、部材への接着剤の塗布方法(塗布方法I)は、ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程(工程Ia)、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程(工程Ib)、ベース基材の当該表面側から活性エネルギー線を照射する工程(工程Ic)、及び部材をベース基材から剥離する工程(工程Id)から少なくとも成る。

【0016】

工程Iaにおいて、ベース基材12(図1a)表面に活性エネルギー線・熱硬化型接着剤層4(図1a)を積層する。工程Iaにおいて、ベース基材としては、板状物(治具板等)、フィルム状物、紙状物(台紙等)、平坦面を有する台座等が挙げられる。

工程Iaにおいて、活性エネルギー線・熱硬化型接着剤は、活性エネルギー線照射による硬化と加熱による硬化の少なくとも二段階硬化性を有する。活性エネルギー線としては、紫外線(波長200〜400nm等)、及び可視光線(波長400〜800nm等)が挙げられる。加熱硬化温度としては、例えば60〜300℃である。

【0017】

そのような活性エネルギー線・熱硬化型接着剤としては、紫外線・熱硬化型接着剤及び可視光線・熱硬化型接着剤が挙げられる。紫外線・熱硬化型接着剤としては、特開2003−105061号公報に記載の光・熱硬化性樹脂組成物、即ち、(I)エポキシ樹脂の不飽和脂肪酸部分付加物、(II)(メタ)アクリレート[(メタ)アクリル酸エステル]類、(III)光架橋剤、(IV)液状エポキシ樹脂、及び(V)潜在性硬化剤を含有する光・熱硬化性樹脂組成物が好ましい。

【0018】

光・熱硬化性樹脂組成物において、成分(I)としては、原料用エポキシ樹脂中の全エポキシ基数の20〜80%、特に40〜60%に不飽和脂肪酸が付加したものが好ましい。具体的には成分(I)としては、ノボラック型エポキシ樹脂と(メタ)アクリル酸との付加物[フェノールノボラック型エポキシ樹脂の20〜80%アクリル酸付加物、クレゾールノボラック型エポキシ樹脂の40〜60%アクリル酸付加物等]、トリスフェニルメタン型エポキシ樹脂の40〜60%アクリル酸付加物、ビスフェノールAの簿ラック型エポキシ樹脂の20〜80%メタクリル酸付加物、ジシクロペンタジエンフェノール型エポキシ樹脂の20〜80%メタクリル酸付加物、フェノールノボラック型エポキシ樹脂の40〜60%クロトン酸付加物等が挙げられる。

【0019】

光・熱硬化性樹脂組成物において、成分(II)としては、具体的にはイソボニルアクリレート、ジシクロペンタニルメタクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジアクリレート、トリシクロデカンジメタノールアクリレート、ジペンタエリスリトールヘキサアクリレート等が挙げられる。

【0020】

光・熱硬化性樹脂組成物において、成分(III)としては、具体的には2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ジエチルチオキサントン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等が挙げられる。

【0021】

光・熱硬化性樹脂組成物において、成分(IV)としては、具体的にはビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N,O−トリス(グリシジル)−p−アミノフェノール、ビスフェノールAD型エポキシ樹脂等が挙げられる。

【0022】

光・熱硬化性樹脂組成物において、成分(V)としては、具体的にはジンアンジアミド、2,4−ジアミノ−6−(2’−メチルイミダゾリル−(1’))−エチル−S−トリアジン等が挙げられる。

その他、光・熱硬化性樹脂組成物には添加剤として、充填剤(シリカ、炭酸カルシウム、水酸化アルミニウム、長石粉等)、消泡剤(ポリジメチルシロキサン等)、有機・無機着色剤、難燃剤等を配合してもよい。

【0023】

尚、活性エネルギー線・熱硬化型接着剤において、配合粒子、特に充填剤の粒径は、照射線の波長(振幅)よりも小さい方が好ましい。粒径が大き過ぎると照射線が粒子により散乱され、接着剤塗布層の深部まで照射線硬化できないことがある。具体的には、充填剤の粒径は、0.01〜1μmが挙げられる。更に、充填剤としては、充填剤の屈折率が樹脂組成物(接着剤)の屈折率に近いものが好ましい。屈折率に差が無いほど、充填剤と樹脂組成物との界面における照射線の反射が無くなり、効率的に照射線硬化を行うことができる。

【0024】

光・熱硬化性樹脂組成物の組成において、成分(I)100重量部に対し、成分(II)は100〜300(特に150〜250)重量部、成分(III)は1〜50(特に5〜15)重量部、成分(IV)は50〜200(特に60〜120)重量部、成分(V)は1〜50(特に5〜20)重量部、充填剤は200〜500(特に250〜350)重量部が好ましい。

【0025】

その他の紫外線・熱硬化型接着剤としては、成分(I)として、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート等の(メタ)アクリレートを用いたもの、ビニル基をもつ樹脂を用いたもの等が挙げられる。

可視光線・熱硬化型接着剤としては、照射する可視光線の波長で活性化する増感色素とそのエネルギーを受けてラジカルを発生する反応開始剤を配合した接着剤等が挙げられる。

【0026】

可視光線・熱硬化型接着剤において、増感色素としては、具体的にはジメチルアミノエチルメタクリレート、4−ジメチルアミノ安息香酸イソアミル、n−ブチルアミン、トリエチルアミン等のアミン系化合物、トリエチル−n−ブチルフォスフィン等のフォスフィン類、チオキサンテン系、キサンテン系、ケトン系、チオピリリウム塩系、ベーススチリル系、メロシアニン系、3−置換クマリン系、3,4−置換クマリン系、シアニン系、アクリジン系、チアジン系、フェノチアジン系、アントラセン系、コロネン系、ベンズアントラセン系、ペリレン系、ケトクマリン系、フマリン系、ボレート系等が挙げられる。

【0027】

可視光線・熱硬化型接着剤において、反応開始剤としては、具体的には2−[2−(5−メチルフラン−2−イル)エチニル]−4,6−ビス(トリクロロメチル)−s−トリアジン(三和ケミカル製社製、「TME−トリアジン」)等のトリクロロメチル−s−トリアジン類、ベンジル、α−ナフチル、アセナフタン、4,4’−ジメトキシベンジル、4,4’−ジシクロベンジル等のベンジル化合物、カンファーキノン等のキノン化合物、2−クロルチオキサントン、2,4−ジエトキシチオキサントン、メチルチオキサントン等のチオキサントン化合物、トリメチルベンゾイルジフェニルフォスフィンオキサイド等のアシルフォスフィンオキサイド系化合物、チタノセン化合物等が挙げられる。好ましくは、2,4,6−トリス(トリクロロメチル)−s−トリアジンと3,3’−カルボニルビス(7−ジエチルアミノ)クマリン(増感色素)との組み合わせ等が挙げられる。

【0028】

可視光線・熱硬化型接着剤としては、例えば紫外線・熱硬化型接着剤に上記増感色素及び反応開始剤を配合したものが挙げられる。

その他の活性エネルギー線・熱硬化型接着剤としては、活性エネルギー線硬化型樹脂と熱硬化型樹脂とを混合した樹脂組成物が挙げられる。

【0029】

工程Iaにおいて、ベース基材表面への接着剤層の積層は、接着剤を例えばスクリーン印刷法、ロールコート法等により塗布することにより行われる。接着剤層の層厚は、部材の種類、接着目的その他により適宜、選択されるが、例えば10〜100μmである。尚、塗布後、必要に応じ、接着剤層を真空脱泡する。

【0030】

工程Ibにおいて、活性エネルギー線・熱硬化型接着剤層に部材3(図1b)を密着させる。工程Ibにおいて、部材は、フォトマスクとしての機能を果たすため、活性エネルギー線非透過性材料により構成されたものが好ましい。活性エネルギー線非透過性材料としては、金属材料、木製材料、セラミック材料、各種プラスチック材料、並びに活性エネルギー線透過性材料に遮蔽材料を配合したもの等が挙げられる。活性エネルギー線透過性材料としては、例えば各種プラスチック材料、ガラス材料、石英材料等が挙げられる。遮蔽材料としては、例えば紫外線遮光剤(紫外線吸収剤等)、可視光線遮光剤(カーボンブラック等)、着色剤(酸化チタン、着色顔料等)等が挙げられる。

【0031】

工程Ibにおいて、部材としては、部材それ自体、部品、物品、材料、及びその他、有形物一般が挙げられる。より具体的には、部材としては、電子部品[LSI(CIS、CCD等)、CPU、IC等]、取り付け(付属)部品[リブ、ヒート・スプレッダ、カバー(ガラス)、レンズ、フィルタ等]、構成部品[基板、セラミック部品等]、中間部材[ダイシング前のリブ材(図14a)、ウエハー等]が挙げられる。

【0032】

工程Ibにおいて、部材の密着は、例えば接着剤が塗布される予定の部位(端面等)が接着剤層に密着するように行う。

工程Icにおいて、ベース基材の当該表面(即ち、接着剤層が積層されるベース基材表面)側から活性エネルギー線を照射する。即ち、ベース基材12(図1b)上の接着剤層4(図1b)の上方側から接着剤層4(図1b)に向け活性エネルギー線6(図1b)を全面照射する。

【0033】

この照射により、接着剤層の内、部材に密着しておらず、表面が露出している領域の接着剤層は、硬化7(図1c)(第1段硬化)する。一方、部材に密着し、表面が露出していない領域の接着剤層は、部材がフォトマスクとしての機能を果たすため、未硬化状態4(図1c)のままである。

【0034】

工程Idにおいて、部材をベース基材から剥離する。この部材剥離の際に、未硬化接着剤層4(図1d)も部材3(図1d)に付着して、ベース基材12(図1d)から分離される。こうして、接着剤がベース基材から部材に転写される。尚、剥離の際、ベース基材を加熱すれば、未硬化接着剤層をベース基材に残すことなく、ほぼ完全に部材に転写することができる。そのようなベース基材の加熱温度としては、接着剤が熱硬化しない温度、例えば40〜100℃である。

以上のようにして、塗布方法Iにより、部材へ接着剤が転写される。

【0035】

塗布方法Iにおいては、接着剤層に密着させた部材端面全体(全面)に亘って接着剤が塗布されるのではなく、端面中の一部の領域、例えば外縁(辺縁)部13(図5a)を除いた領域[中央部14(図5a)等]のみに接着剤が塗布される。

これは、以下の理由に因るものと考えられる。即ち、活性エネルギー線6(図5b)は、フォトマスクとしての部材3(図5b)を介して、接着剤層4(図5b)に向け照射される。その際、活性エネルギー線は、接着剤層に密着した部材端面の縁において回折する。そのため、部材端面に覆われた接着剤層の内、その一部、例えば端面外縁部に密着した領域の接着剤層4’(図5b)は回折線6’(図5b)により硬化7’(図5c)するが、例えば端面中央部に密着した領域の接着剤層は、回折線が届かず未硬化4(図5c)のままとなる。その結果、部材端面の中央部14(図5a)等のみに未硬化接着剤が塗布される。

【0036】

他の本願発明における、部材への接着剤の塗布方法(塗布方法II)は、活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程(工程IIa)、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程(工程IIb)、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程(工程IIc)、ベース基材の当該裏面側から活性エネルギー線を照射する工程(工程IId)、及び部材をベース基材から剥離する工程(工程IIe)から少なくとも成る。

【0037】

工程IIaにおいて、活性エネルギー線透過性ベース基材12(図6a)表面に活性エネルギー線・熱硬化型接着剤層4(図6a)を積層する。ベース基材としては、活性エネルギー線透過性材料を用いる。これは、塗布方法IIにおいては、後述するように、ベース基材の当該裏面側から、即ちベース基材を介して活性エネルギー線を照射し、接着剤層を硬化させるからである。工程IIaにおいて、活性エネルギー線透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。具体的には、ベース基材としては。活性エネルギー線透過性材料製のフィルム、ガラス板、石英板等が挙げられる。

【0038】

工程IIaにおいて、活性エネルギー線・熱硬化型接着剤としては、前記工程Iaにおいて例示したもの等が挙げられる。

工程IIaにおいて、ベース基材表面への接着剤層の積層は、前記工程Iaと同様にして行うことができる。

【0039】

工程IIbにおいて、活性エネルギー線・熱硬化型接着剤層4(図6b)に部材3(図6b)を密着させる。工程IIbにおいて、部材は、工程Iaの場合と異なり、フォトマスクとしての機能を必ずしも果たす必要が無く、従ってあらゆる材料製のものを用いることができる。

【0040】

特に、部材が、部材に活性エネルギー線を照射したとき、(i)部材に密着した活性エネルギー線・熱硬化型接着剤層を硬化させるものであるとき、即ち、具体的には、未硬化接着剤層上の部材に活性エネルギー線を照射した場合、活性エネルギー線が部材を透過し、部材端面下の接着剤層が硬化してしまうときは、塗布方法Iよりも塗布方法IIが好ましい。部材(i)に対し塗布方法Iを適用した場合、部材端面に密着した接着剤層が殆ど硬化してしまい、十分な量の未硬化接着剤が残存せず、転写できないことがある。

【0041】

部材(i)としては、活性エネルギー線透過性材料から成るものが挙げられる。活性エネルギー線透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。

【0042】

また、部材が、部材に活性エネルギー線を照射したとき、(ii)部材に密着していない活性エネルギー線・熱硬化型接着剤層の少なくとも一部を硬化させないものであるとき、具体的には、未硬化接着剤層上の部材上方から活性エネルギー線を照射した場合、接着剤層上に部材の所謂、「影」(即ち、部材の一部分等により照射線が遮蔽され、その結果、未硬化接着剤層表面上に照射線が届かなくなっている部分)が生じ、その影のためにその部分の接着剤層が未硬化のままとなるようなときも、塗布方法Iより塗布方法IIが好ましい。

【0043】

部材(ii)に対し塗布方法Iを適用した場合、「影」によって、前記塗布方法Iにおいて述べたような端面の縁における照射線の回折ができなくなることがあり、その結果、部材端面全体(全面)に亘って接着剤が転写されることがある。

そのような部材(ii)としては、活性エネルギー線非透過性材料から成り、且つ断面形状が凹状(例えば「コ」の字状等)のもの(図7a,b等)、部材端面の一部が窪んでいるもの、並びに部材下面(端面)より上面のほうが広いもの(図7a’,b’等)が挙げられる。活性エネルギー線非透過性材料としては、前記工程Ibにおいて例示したもの等が挙げられる。

【0044】

工程IIbにおいて、部材としては、具体的には、前記工程Ibにおいて例示したもの等が挙げられる。

工程IIbにおいて、部材の密着は、前記工程Ibと同様にして行うことができる。

工程IIcにおいて、部材に覆われた活性エネルギー線・熱硬化型接着剤層4”(図6c)の少なくとも一部を遮蔽する活性エネルギー線マスキング材5(図6c)をベース基材12(図6c)の裏面に被覆する。即ち、全接着剤層の内、部材に覆われた接着剤層4”(図6c)の全領域若しくは一部領域がマスキング部のマスクパターン(遮蔽域)5’(図6c)によりマスキングされるように、マスキング材をベース基材の裏面(即ち、接着剤が積層されていない側のベース基材面)に被覆する。

【0045】

工程IIcにおいて、活性エネルギー線マスキング材としては、例えばフォトマスクフィルム[紫外線用若しくは可視光線用ネガフィルム等]が挙げられる。

工程IIdにおいて、ベース基材の裏面側から活性エネルギー線を照射し、活性エネルギー線・熱硬化型接着剤層を硬化する。即ち、活性エネルギー線6(図6c)を、ベース基材12(図6c)上にあるマスキング材5(図6c)の上方側から、マスキング材及びベース基材を介して、接着剤層4(図6c)に向け全面照射する。この照射により、部材端面に密着していない接着剤層は、マスクパターンによりマスキングされていないため、硬化7(図6d)(第1段硬化)する。更に、部材端面に密着した接着剤層においても、塗布方法Iにおいて述べたと同様、マスクパターンの縁において照射線が回折するため、その一部、例えばマスクパターンの外縁部にてマスキングされた領域の接着剤層、即ち端面外縁部に覆われた領域の接着剤層も硬化7’(図6d)する。

【0046】

工程IIeにおいて、前記工程Ibと同様、部材をベース基材から剥離する。

以上のようにして、塗布方法IIにより、部材へ接着剤が転写される(図6e)。

尚、塗布方法IIにおいては、通常、工程IIa〜工程IIeの順に行われるが、工程IIcについては活性エネルギー線を照射する前であれば、どの段階において行われてもよい。

【0047】

塗布方法IIにおいては、塗布方法Iと同様、接着剤層に密着させた部材端面全体(全面)に亘って接着剤が塗布されるのではなく、端面中の一部の領域、例えば外縁(辺縁)部13(図6f)を除いた領域[中央部14(図6f)等]のみに接着剤4(図6f)が塗布される。

【0048】

これは、以下の理由に因るものと考えられる。即ち、工程IIdにおいて述べたように、部材端面に覆われた接着剤層4”(図6c)の内、その一部、例えば端面外縁部により覆われた領域の接着剤層は硬化7’(図6d)する。そのため、端面外縁部13(図6f)には未硬化接着剤4(図6f)が転写されない。

【0049】

上記のようにして塗布方法I又はIIにより接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することにより、部材と他の部材とが接着される。具体的には、接着剤が塗布された部材3(図8a)を、接着剤4(図8a)を介して他の部材1(図8a)に積み重ねて一体化し、この積重体(一体化物)を熱プレス8(図8a)することにより、部材と他の部材とが接着される(図8b)。

【0050】

「他の部材」としては、具体的には、前記工程Ibにおいて例示したもの等が挙げられる。

熱プレスの加熱温度は、接着剤の加熱硬化(第2段熱硬化)温度、具体的には100〜300℃である。

上記本願接着方法においては、部材に塗布された接着剤は、未硬化であるため、通常、液状形態のままである。そのため、アライメントの重ね合わせが容易である。

更に、本願接着方法による接着物、例えばリブとマイクロレンズ搭載LSIとの接着物は、従来の接着方法による接着物に比し、部材接合部における接着剤9(図8c)の食み出しやセル10(図8c)内への染み出しが遥かに少なく、実質的に無くすことができる。

【0051】

これは、本願塗布方法においては、前述の通り、部材端面中の一部の領域のみに接着剤が塗布されるのに対し、従来の塗布方法においては、部材端面全体(全面)に亘って接着剤が塗布されるからである。即ち、部材端面に塗布される接着剤量が、従来の塗布方法に比し、本願塗布方法は少なく抑えられるからである。

【0052】

従来の塗布方法では、部材、特に微小部材(マイクロチップ等)における端面の(全面ではなく)一部領域のみに接着剤を塗布(部分転写)することは、非常に困難であるか、或いは生産性に問題があったが、本願塗布方法によれば極めて容易且つ高生産性にて行うことができる。

【実施例】

【0053】

以下、本願発明を、実施例に基づき、図面を用い具体的に説明する。

<部材への接着剤の塗布>

・実施例1

ステンレススチール製サポート板12(図9a)上に、下記配合組成1)の紫外線・熱硬化型接着剤層4(図9a)を、スクリーン印刷により塗布(層厚60μm)した。次いで、部材として細い金属片(全長5mm,全幅500μm)を用い、これを上記接着剤層上に載せ、金属片3(図9b)の端面を接着剤層4(図9b)に密着させた。

そして、金属片の上方から接着剤層に向け、高圧水銀灯により紫外線6(図9b)(365nm)を全面照射(露光量200mj/cm2)し、接着剤層を硬化(第1段光硬化)した7(図9c)。

【0054】

その後、金属片をサポート板から剥がし、端面に接着剤4(図9d)が塗布された金属片3(図9d)を得た。

得られた金属片の、(接着剤が塗布された)端面及びその断面の各顕微鏡写真(50倍)を、それぞれ図10a,bに示す。

【0055】

これらの図から明らかなように、本願塗布方法によれば、接着剤は、金属片端面の一部のみ、即ち端面の外縁(辺縁)部を除いた領域(中央部等)のみにしか塗布されないことが判る。

1)配合組成:ノボラック型エポキシ樹脂の50%アクリル酸付加物(100重量部)、ジペンタエリスリトールヘキサアクリレート(200重量部)、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド(5重量部)、ビスフェノールA型エポキシ樹脂(100重量部)、2,4−ジアミノ−6−(2’−メチルイミダゾリル−(1’))−エチル−S−トリアジン(10重量部)、ポリジメチルシロキサン(1重量部)、球状シリカ(250重量部,平均粒子径0.5μm)。

【0056】

・実施例2

ポリエチレンテレフタレート樹脂製透明ベースフィルム12(図11a)表面に、上記配合組成1)の紫外線・熱硬化型接着剤層4(図11a)をスクリーン印刷により塗布(層厚60μm)した後、真空脱泡した。次いで、部材として断面が「コ」の字形状のヒート・スプレッダを用い、これを上記接着剤層上に載せ、ヒート・スプレッダ3(図11b)端面を接着剤層4(図11b)に密着させた。

【0057】

一方、「コ」の字形状のヒート・スプレッダの端面と同一の寸法の光不透過部(マスクパターン)を持つネガフィルムを作製した。

次いで、ヒート・スプレッダ端面と接着剤層とが密着した面にマスクパターン5’(図11c)が重なり合うように、ネガフィルム5(図11c)をベースフィルム12(図11c)裏面に貼り合わせた。

【0058】

そして、ネガフィルムの上方から、ネガフィルム及びベースフィルムを介して、接着剤層に向け、高圧水銀灯により紫外線6(図11c)(365nm)を全面照射(露光量300mj/cm2)し、接着剤層を露光硬化7(図11d)した。

その後、吸引治具15(図11e)によりヒート・スプレッダ3(図11e)を吸引固定し、ベースフィルム12(図11e)を赤外線照射により約60〜80℃に加熱しつつ剥がした。このとき、ベースフィルム上には未硬化接着剤は殆ど残存していなかったことを確認した。そして、吸引治具を常圧に戻してヒート・スプレッダを吸引治具から離し、端面に接着剤4(図11f)が塗布されたヒート・スプレッダ3(図11f)を得た。

【0059】

得られたヒート・スプレッダにつき顕微鏡写真(50倍)を撮り、端面への塗布状況を調べた結果、ヒート・スプレッダ端面(全幅500μm)の端から50μmまでの外縁領域には接着剤が塗布されていないことが確認された。

【0060】

・比較例1

セラミック製リブ3(図12a)(全径30cm)の上面(端面)に、前記配合組成1)の紫外線・熱硬化型接着剤層4(図12b)をロールコーターにより塗布(層厚50μm)した。こうして、転写ロール16(図12b)からリブ上面に接着剤4(図12c)が転写されたリブ3(図12c)を得た。

得られたリブ3(図12c)の、(接着剤が塗布された)上面の一部及びその断面の各顕微鏡写真(50倍)を、それぞれ図13a,bに示す。

【0061】

これらの顕微鏡写真から明らかなように、従来の塗布方法によれば、接着剤は、リブ端面の全面に亘って(即ち、端面の端から端まで)接着剤が塗布されていることが判る。

<カバーガラスにて被覆したリブ付LSIチップの製造>

・実施例3

【0062】

部材として、金属片の替わりにセラミック製リブ3(図14a)(全径30cm)を用いた以外は、実施例1と同様にして、接着剤4(図14c)が端面に塗布されたリブ3(図14c)を得た。

そして、マイクロレンズ搭載LSI用ウエハー17(図14b)(全径30cm)を、ウエハー上のマイクロレンズ11(図14d)がリブのセル10(図14d)内に収まるように、リブ端面の接着剤層4(図14d)上に重ね合わせた。

【0063】

更に、リブの他方の端面に、転写テープを貼り付け、接着剤を加熱転写した(図14e)。そして、カバーガラス2(図14f)を、このリブ上に載せ、積重体(図14f)を得た。

その後、この積重体を熱プレス8(図14f)(100℃、120分、0.3MPa)し、カバーガラス2(図14f)、リブ3(図14f)、及びウエハー17(図14f)を一体接着した。

【0064】

最後に、この一体接着した積重体をダイシングして、カバーガラス2(図14g)にて被覆されたリブ3(図14g)付LSIチップ1(図14g)を得た。

尚、上記製造方法においては、マイクロレンズをカバーガラス、リブ、及びウエハーにより完全に覆った後にダイシングされるため、ダイシングの際に発生するシリコンダストがマイクロレンズにかかることが無い。そのため、マイクロレンズが汚染されることがなく、従ってマイクロレンズの洗浄が不要となる。

【0065】

・比較例2

接着剤が塗布されたリブとして、実施例3のリブの替わりに比較例1のリブを用いた以外は、実施例3と同様にして、カバーガラス被覆リブ付LSIチップを得た。

<セル内への接着剤の染み出し量検査>

実施例3及び比較例2にてそれぞれ得られた各リブ付LSIチップについて、接着剤のセル内への染み出し量を顕微鏡(100倍)にて測定した。尚、図15a,bに示すように、「染み出し量」18とは、リブ壁面3’を基準面として、硬化接着剤9がセル内10のLSI上へ、どのくらいの距離まで染み出たかを表す。

【0066】

測定の結果、実施例3のリブ付LSIチップの染み出し量は、−2μmであった。即ち、実施例3の場合、硬化接着剤が、セル内に染み出るのではなく、逆に基準面より2μm程、セルとは反対の部材側に入り込んでいた(図15c)。一方、比較例2のリブ付LSIチップの染み出し量は+30μmであった。

このことから、本願塗布方法を用いることにより、リブ付LSIにおいて接着剤のセル内への染み出し量を、従来よりも遥かに少なくすることができ、更には実質的に無くすることができることが判る。

【図面の簡単な説明】

【0067】

【図1】 本願発明に係る塗布方法Iを示す断面工程図である。

【図2】 2種類のリブ付LSIを示す図である。a及びa’は、LSIとリブ(更にカバーガラス)の積層状況を示すための斜視図である。b及びb’は、それぞれLSIとリブ(更にカバーガラス)から成る積層体の上面図である。c及びc’は、それぞれb中の切断線AB及びb’中の切断線A’B’にて切断したときの各断面図である。

【0068】

【図3】 従来技術に係る、リブとLSIとの接着方法を示す断面工程図である。

【図4】 別の従来技術に係る、リブとLSIとの接着方法を示す断面工程図である。eは、d中の破線部の拡大図である。

【図5】 本願発明に係る塗布方法Iにおける特徴である、部材端面中の一部の領域のみに接着剤が塗布される機構を説明するための断面図である。

【図6】 本願発明に係る塗布方法IIを示す断面工程図である。fは、e中の破線部の拡大図である。

【図7】 部材(ii)の2種類の具体例を示す図である。a及びa’は、上面図である。b及びb’は、それぞれa中の切断線AB及びa’中の切断線A’B’にて切断したときの各断面図である。

【0069】

【図8】 本願発明に係る接着方法を示す断面工程図である。cは、b中の破線部の拡大図である。

【図9】 実施例1に係る塗布方法を示す断面工程図である。

【図10】 実施例1に係る塗布方法により端面に接着剤が塗布された金属片の顕微鏡写真である。aは、金属片端面の上方から撮ったものであり、端面上面(の一部)を表す。bは、金属片の断面図である。

【図11】 実施例2に係る塗布方法を示す断面工程図である。

【図12】 比較例1に係る塗布方法を示す断面工程図である。aは、接着剤が塗布される前のリブの斜視図である。尚、b,cにおいては、後面に現れる形状線は、省略してある。

【0070】

【図13】 比較例1に係る塗布方法により端面に接着剤が塗布されたリブの顕微鏡写真である。aは、リブ端面の上方から撮ったものであり、リブ上面(の一部)を表す。bは、リブの断面図である。

【図14】 実施例3に係る接着方法を示す断面工程図である。aは、接着剤が塗布される前のリブの斜視図である。bは、マイクロレンズ搭載LSI用ウエハーの斜視図である。a中の切断線AA’による切断断面図が、c中のリブ3に該当する。尚、c〜g中、リブ3においては、後面に現れる形状線は、省略してある。

【0071】

【図15】 接着剤の「染み出し量」を説明するための図である。aは、リブとLSIとの接合部における部分拡大断面図である。bは、リブとLSIとの接合部における部分拡大上面図である。cは、実施例3のリブ付LSIにおけるリブとLSIとの接合部における部分拡大断面図である。

【符号の説明】

【0072】

1 LSI(チップ)

2 カバーガラス

3 部材(特にリブ)

3’ 部材の壁面

4 未硬化接着剤

4’ 端面外縁部に密着した未硬化接着剤層

4” 部材に密着した未硬化接着剤層

【0073】

5 マスキング材(特にネガフィルム)

5’ マスクパターン

6 活性エネルギー線(特に光線)

6’ 回折線

7 半硬化接着剤

7’ 端面外縁部に密着した半硬化接着剤層

8 熱プレス

9 硬化接着剤

9’ 染み出た硬化接着剤

【0074】

10 セル

11 マイクロレンズ

12 ベース基材

13 端面外縁部

14 端面中央部

15 吸引治具

16 転写ロール

17 LSI用ウエハー

18 染み出し量

19 部材端面

【特許請求の範囲】

【請求項1】

ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、ベース基材の当該表面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法。

【請求項2】

活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程、ベース基材の当該裏面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法。

【請求項3】

部材がリブであることを特徴とする請求項1又は2に記載の塗布方法。

【請求項4】

活性エネルギー線が紫外線であることを特徴とする請求項1〜3に記載の塗布方法。

【請求項5】

請求項1〜4に記載の塗布方法により接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することを特徴とする部材と他の部材との接着方法。

【請求項6】

他の部材がLSIであることを特徴とする請求項5に記載の接着方法。

【請求項7】

請求項5又は6に記載の接着方法により接着されたことを特徴とする部材と他の部材との接着物。

【請求項1】

ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、ベース基材の当該表面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法。

【請求項2】

活性エネルギー線透過性ベース基材表面に活性エネルギー線・熱硬化型接着剤層を積層する工程、活性エネルギー線・熱硬化型接着剤層に部材を密着させる工程、部材に密着した活性エネルギー線・熱硬化型接着剤層の少なくとも一部を遮蔽する活性エネルギー線マスキング材をベース基材の裏面に被覆する工程、ベース基材の当該裏面側から活性エネルギー線を照射する工程、及び部材をベース基材から剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法。

【請求項3】

部材がリブであることを特徴とする請求項1又は2に記載の塗布方法。

【請求項4】

活性エネルギー線が紫外線であることを特徴とする請求項1〜3に記載の塗布方法。

【請求項5】

請求項1〜4に記載の塗布方法により接着剤が塗布された部材を、当該接着剤を介して他の部材に密着した後、当該接着剤を加熱硬化することを特徴とする部材と他の部材との接着方法。

【請求項6】

他の部材がLSIであることを特徴とする請求項5に記載の接着方法。

【請求項7】

請求項5又は6に記載の接着方法により接着されたことを特徴とする部材と他の部材との接着物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−12002(P2009−12002A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2007−200039(P2007−200039)

【出願日】平成19年7月3日(2007.7.3)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成19年7月3日(2007.7.3)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

[ Back to top ]