部材接合構造

【課題】部材相互の接合と主部材の補強を同時に達成できるようにする。

【解決手段】山形材よりなる第1の被接合部材11の孔16、四角筒状の主部材10の孔14,15、山形材よりなる第2の被接合部材12の孔17のそれぞれに単一の補助部材13を差し込む。

補助部材13の一端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第1の被接合部材11を厚み方向に挟むように形作り、また、補助部材13の他端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第2の被接合部材12を厚み方向に挟むように形作る。

【解決手段】山形材よりなる第1の被接合部材11の孔16、四角筒状の主部材10の孔14,15、山形材よりなる第2の被接合部材12の孔17のそれぞれに単一の補助部材13を差し込む。

補助部材13の一端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第1の被接合部材11を厚み方向に挟むように形作り、また、補助部材13の他端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第2の被接合部材12を厚み方向に挟むように形作る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空部材の端部同士を突き合わせ状態に接合して固定する際、あるいは中空部材に被接合部材を接合により固定する際に、中空部材を変形させることなく、高い強度で接合できるようにした部材接合構造に関するものである。

【背景技術】

【0002】

近年、自動車業界においては、燃費向上などを目指して車両の軽量化を図る観点から、アルミニウム合金などの軽量素材が積極的に採用されるようになってきており、このため、アルミニウム合金材と鋼材とのように溶接が困難な異種材料同士の接合技術の重要性が高まっている。

【0003】

一方、車体を構成するリーンホースメントなどの骨組部材や容器状物のように内部に空間を有する中空部材の端部同士を突き合わせ状態に固定する要求、または中空部材に所要目的の被接合部材を固定する要求があり、このような場合には、ボルトによる締結、接着剤による接着、溶接などの方法が用いられてきた。

【0004】

しかし、ボルトによる締結では、ボルトの締め付けによって中空部材が変形してしまう問題があるために強固な締結ができず、しかも中空部材の外観形状が悪化して製品の品質が低下するという問題がある。また、接着剤による接着では、中空部材同士の面精度による隙間の管理などをしっかりと行わないと、充分な固定強度を得ることが困難であるため、大きな荷重を支持する部材の固定には不向きである。従って、中空部材の固定には、ようせつによる固定が一般に用いられてきた。

【0005】

図10〜図14は、矩形断面形状を有する第1の中空部材1の端部1aと第2の中空部材2の端部2aとを付き合わせ状態で固定する従来の一例を示したものである。図10、図11に示すように、中空部材1,2の内部に嵌合可能な矩形断面形状を有する所要長さの接続材料3を設け、該接続材料3を長さ方向の中間部位置まで一方の中空部材1の内部に嵌合させた状態にして、中空部材1と接続材料3とを栓溶接などにより溶接固定点4aで固定し、更に、前記中空部材1の端部と前記接続材料3の外面とを片面からの溶接かせ可能なアーク溶接を用いて線状の溶接固定部5により固定する。4’は中空部材1,2に予め形成される栓溶接用の孔である。

【0006】

続いて、図10に示すように中空部材1に固定されて突出している接続材料3に、他方の中空部材2を嵌合させ、図12に示すように中空部材2と接続材料3とを栓溶接などにより溶接固定点4bにて固定し、続いて、中空部材1,2の端部1a,2a間に開先(図示せず)を形成して該開先を片面からの溶接が可能なアーク溶接を用いて線状の固定溶接部6により低しており、これによって中空部材1,は付き合わせ状態に接合される。

【0007】

また、図13、図14は矩形断面形状を有する中空部材1の端部1aと中空部材2の端部2aとを突き合わせ状態に固定する従来の例を示したものである。図13では中空部材1,2の端部1a,2a同市を突き合わせた状態において、中空部材1,2の端部1a,2aに跨って延びる長さの接続板7を中空部材1,2の周囲の4面に沿って配置し、各接続板7を栓溶接などにより溶接固定点4a,4bにて中空部材1,2に固定し、更に、接続板7の全周囲を片面からの溶接が可能なアーク溶接を用いて溶接固定部8により固定しており、これによって中空部材1,2は突き合わせ状態に接合される。

【0008】

一方、近年、非溶融の状態で部材同士を固定する方法として摩擦攪拌接合があり、一例としては、円形に曲げたアルミニウム板材の突き合わせ部を摩擦攪拌接合して、接合部に欠陥がない良好な製品を得るようにしたものがある(例えば、特許文献1参照)。

【特許文献1】特開2003−094177

【発明の開示】

【発明が解決しようとする課題】

【0009】

図10〜図12、及び図13、図14 に示すように、中空部材1,2の端部同士を溶接によって突き合わせ状態に固定する従来の方法においては、以下のような問題を有していた。

【0010】

すなわち、中空部材1,2に接続材料3または接続板7を溶接することによって中空部材1,2同士を固定しているため、固定する中空部材1,2及び接続材料3または接続板7は同種材料に限られ、異種材料の固定は困難であるという問題がある。また、溶接固定部5,6,8の長い溶接によって歪みが発生しやすく、この歪みを修正するために手数と時間が掛かり、従って品質、生産性、コストの面で問題があった。更に、図 に示すように、中空部材1,2に接続材料3を差し込む方法では、中空部材1,2と接続材料3との間に隙間が必要であり、この隙間を介して中空部材1,2と接続材料3を溶接することになるため、溶接強度の低下や、品質のばらつきなどの問題が生じる。

【0011】

一方、上記特許文献1に示されるように、摩擦攪拌接合方法を用いることも考えられるが、特許文献1は、円形に曲げたアルミニウム板材の端部同士を突き合わせてその突き合わせ部を摩擦攪拌接合することによって筒体を構成するものである。つまり、中空部材同士を長手方向に突き合わせた状態において高い強度で接合することができ、あるいは中空部材に被接合部材を高い強度で接合することができる技術は、従来存在していなかった。

【0012】

本発明は上述した実情に鑑みてなしたもので、部材相互の接合と中空部材の補強を高い強度で同時に達成できるようにすることを目的としている。

【課題を解決するための手段】

【0013】

上記目的を達成するため、請求項1に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0014】

請求項2に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材に同化させ、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材に同化させた構成を採る。

【0015】

請求項3に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第2の被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0016】

請求項4に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって第1の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって第2の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0017】

請求項5に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0018】

請求項6に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材に同化させた構成を採る。

【0019】

請求項7に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0020】

請求項8に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0021】

請求項9に記載の発明は、請求項1〜4に記載の発明の応用例で、同一断面形状の二つの主部材の端部を突き合わせ、第1、第2の被接合部材を二つの主部材のそれぞれに対して補助部材を用いて締結した構成を採る。

【0022】

請求項10に記載の発明は、請求項5〜8に記載の発明の応用例で、同一断面形状の二つの主部材の端部を突き合わせ、被接合部材を二つの主部材のそれぞれに対して筒状補助部材を用いて締結した構成を採る。

【発明の効果】

【0023】

本発明の部材接合構造によれば、下記のような優れた効果を奏し得る。

【0024】

(1)請求項1に記載の発明では、補助部材の一端部分を、主部材、及び第1の被接合部材を厚み方向に挟むように形作り、補助部材の他端部分を、主部材、及び第2の被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0025】

(2)請求項2に記載の発明では、補助部材の一端部分を、主部材、及び第1の被接合部材に同化させ、補助部材の他端部分を、主部材、及び第2の被接合部材に同化させたので、部材相互の接合と主部材の補強を同時に達成できる。

【0026】

(3)請求項3に記載の発明では、補助部材の一端部分を、主部材に同化させるとともに、第1の被接合部材を厚み方向に挟むように形作り、補助部材の他端部分を、主部材に同化させるとともに、第2の被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0027】

(4)請求項4に記載の発明では、補助部材の一端部分を、第1の被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作り、補助部材の他端部分を、第2の被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0028】

(5)請求項5に記載の発明では、筒状補助部材の一端部分を、主部材、及び被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0029】

(6)請求項6に記載の発明では、筒状補助部材の一端部分を、主部材、及び被接合部材に同化させたので、部材相互の接合と主部材の補強を同時に達成できる。

【0030】

(7)請求項7に記載の発明では、筒状補助部材の一端部分を、主部材に同化させるとともに、被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0031】

(8)請求項8に記載の発明では、筒状補助部材の一端部分を、被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0032】

(9)請求項9に記載の発明では、端部を突き合わせた二つの主部材に、補助部材を用いて第1、第2の被接合部材を締結するので、部材相互の接合と主部材の補強を同時に達成できる。

【0033】

(10)請求項10に記載の発明では、端部を突き合わせた二つの主部材に、筒状補助部材を用いて第1、第2の被接合部材を締結するので、部材相互の接合と主部材の補強を同時に達成できる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施の形態を図面に基づき説明する。

【0035】

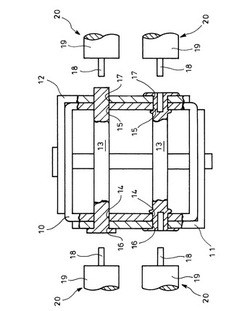

図1は本発明の本発明の部材接合構造の第1の例であり、請求項1、請求項9に対応している。

【0036】

この部材接合構造は、四角筒状の主部材10と、当該主部材10の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材11と、当該第1の被接合部材11が当接していない主部材10の他の二面に接する山形材よりなる第2の被接合部材12と、丸棒状の補助部材13とを備えている。補助部材13は、アルミニウム合金を素材とし、主部材10、第1の被接合部材11、第2の被接合部材12は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0037】

主部材10、第1の被接合部材11、並びに第2の被接合部材12には、二ヶ所に合計4個の孔14,15,16,17が同軸に穿設してある。補助部材13は、第1の被接合部材11の孔16、主部材10の孔14,15、第2の被接合部材12の孔17のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図1の上側参照)。

【0038】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材10、及び第1の被接合部材11の孔16,14の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材10、及び第2の被接合部材12の孔15,17の周囲を厚み方向に挟むように形作られている(図1の下側参照)。

【0039】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13に由来する材料が、主部材10、及び第1の被接合部材11の孔14,16の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第1の被接合部材11、補助部材13の一端部分が、相互に接合される。

【0040】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13に由来する材料が、主部材10、及び第2の被接合部材12の孔15,17の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第2の被接合部材12、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材10の変形を防ぐための補強要素になる。

【0041】

また、既に主部材10が接合されている第1、第2の被接合部材11,12に、主部材10と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材11に代えて、断面がZ字状の形材や、主部材10の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材10に変えて、例えば六角筒状の中空部材を用いてもよい。

【0042】

図9に示すように二つの主部材10の端部を突き合わせ、第1の被接合部材11と第2の被接合部材12とを、二つの主部材10のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0043】

図2は本発明の本発明の部材接合構造の第2の例であり、請求項2、請求項9に対応し、図中、図1と同一の符号を付した部分は同一物を表している。

【0044】

この部材接合構造は、四角筒状の主部材30と、当該主部材30の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材31と、当該第1の被接合部材31が当接していない主部材30の他の二面に接する山形材よりなる第2の被接合部材32と、丸棒状の補助部材13とを備えている。主部材30、第1の被接合部材31、第2の被接合部材32、補助部材13は、アルミニウム合金を素材としている。

【0045】

主部材30、第1の被接合部材31、並びに第2の被接合部材32には、二ヶ所に合計4個の孔34,35,36,37が同軸に穿設してある。補助部材13は、第1の被接合部材31の孔36、主部材30の孔34,35、第2の被接合部材32の孔37のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図2の上側参照)。

【0046】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材30、及び第1の被接合部材31に混じり合って同化層33を形成し、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材30、及び第2の被接合部材32に混じり合って同化層33を形成している(図2の下側参照)。

【0047】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、主部材30、及び第1の被接合部材31に由来する材料が混じり合い、孔34,36を塞ぐ。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第1の被接合部材31、補助部材13の一端部分が、相互に接合される。

【0048】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、主部材30、及び第2の被接合部材32に由来する材料が混じり合い、孔35,37を塞ぐ。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第2の被接合部材32、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材30の変形を防ぐための補強要素になる。

【0049】

また、既に主部材30が接合されている第1、第2の被接合部材31,32に、主部材30と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材31に代えて、断面がZ字状の形材や、主部材30の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材30に変えて、例えば六角筒状の中空部材を用いてもよい。

【0050】

図9に示すように二つの主部材30の端部を突き合わせ、第1の被接合部材31と第2の被接合部材32とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0051】

図3は本発明の本発明の部材接合構造の第3の例であり、請求項3、請求項9に対応し、図中、図1、図2と同一の符号を付した部分は同一物を表している。

【0052】

この部材接合構造は、四角筒状の主部材30と、当該主部材30の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材11と、当該第1の被接合部材11が当接していない主部材30の他の二面に接する山形材よりなる第2の被接合部材12と、丸棒状の補助部材13とを備えている。主部材30、補助部材13は、アルミニウム合金を素材とし、第1の被接合部材11、第2の被接合部材12は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0053】

主部材30、第1の被接合部材11、並びに第2の被接合部材12には、二ヶ所に合計4個の孔34,35,16,17が同軸に穿設してある。補助部材13は、第1の被接合部材11の孔16、主部材30の孔34,35、第2の被接合部材12の孔17のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図3の上側参照)。

【0054】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材30に混じり合って同化層33を形成するとともに、第1の被接合部材11の孔16の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材30に混じり合って同化層33を形成するとともに、第2の被接合部材12の孔17の周囲を厚み方向に挟むように形作られている(図3の下側参照)。

【0055】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び主部材30に由来する材料が混じり合い、孔34を塞ぎ、第1の被接合部材11の孔16の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第1の被接合部材11、補助部材13の一端部分が、相互に接合される。

【0056】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び主部材30に由来する材料が混じり合い、孔35を塞ぎ、第2の被接合部材12の孔17の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第2の被接合部材12、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材30の変形を防ぐための補強部材になる。

【0057】

また、既に主部材30が接合されている第1、第2の被接合部材11,12に、主部材30と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材11に代えて、断面がZ字状の形材や、主部材30の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材30に変えて、例えば六角筒状の中空部材を用いてもよい。

【0058】

図9に示すように二つの主部材30の端部を突き合わせ、第1の被接合部材11と第2の被接合部材12とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0059】

図4は本発明の本発明の部材接合構造の第4の例であり、請求項4、請求項9に対応し、図中、図1〜図3と同一の符号を付した部分は同一物を表している。

【0060】

この部材接合構造は、四角筒状の主部材10と、当該主部材10の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材31と、当該第1の被接合部材31が当接していない主部材10の他の二面に接する山形材よりなる第2の被接合部材32と、丸棒状の補助部材13とを備えている。第1の被接合部材31、第2の被接合部材32、補助部材13は、アルミニウム合金を素材とし、主部材10は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0061】

主部材10、第1の被接合部材31、並びに第2の被接合部材32には、二ヶ所に合計4個の孔14,15,36,37が同軸に穿設してある。補助部材13は、第1の被接合部材31の孔36、主部材10の孔14,15、第2の被接合部材32の孔37のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図4の上側参照)。

【0062】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により第1の被接合部材31に混じり合って同化層33を形成するとともに、主部材10の孔14の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により被接合部材32に混じり合って同化層33を形成するとともに、主部材30の孔15の周囲を厚み方向に挟むように形作られている(図4の下側参照)。

【0063】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び第1の被接合部材31に由来する材料が混じり合い、孔36を塞ぎ、主部材10の孔14の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第1の被接合部材31、補助部材13の一端部分が、相互に接合される。

【0064】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び第2の被接合部材32に由来する材料が混じり合い、孔37を塞ぎ、主部材10の孔15の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第2の被接合部材32、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材10の変形を防ぐための補強要素になる。

【0065】

また、既に主部材10が接合されている第1、第2の被接合部材31,32に、主部材10と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材31に代えて、断面がZ字状の形材や、主部材10の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材10に変えて、例えば六角筒状の中空部材を用いてもよい。

【0066】

図9に示すように二つの主部材10の端部を突き合わせ、第1の被接合部材31と第2の被接合部材32とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0067】

図5は本発明の本発明の部材接合構造の第5の例であり、請求項5、請求項10に対応している。

【0068】

この部材接合構造は、四角筒状の主部材40と、当該主部材40の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材41と、当該第1の被接合部材41が当接していない主部材40の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。補助部材43は、アルミニウム合金を素材とし、主部材40、第1の被接合部材41は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0069】

主部材40、第1の被接合部材41、並びに第2の被接合部材42には、二ヶ所に合計4個の孔44,45,46,47が同軸に穿設してある。このうち、孔44,46の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔45,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材41の孔46、主部材40の孔44に嵌まり、しかも先端が主部材40の内側面に突き当たるのに充分な長さを有している(図5の上側参照)。

【0070】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材40、及び第1の被接合部材41の孔46,44の周囲を厚み方向に挟むように形作られている(図5の下側参照)。

【0071】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43に由来する材料が、主部材40、及び第1の被接合部材41の孔44,46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材40、第1の被接合部材41、補助部材43の一端部分が、相互に接合される。

【0072】

次いで、補助部材43、主部材40の孔45、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材40の変形を防ぐ。

【0073】

既に主部材40が接合してある第1、第2の被接合部材41,42に、主部材40と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まる鋼製のナットを、予め第1の被接合部材41に取り付けておき、補助部材43に由来する材料をナットのねじ溝に入り込ませて、強度の向上を図るという手立ても採れる。

【0074】

図9の主部材10,30と同様に二つの主部材40の端部を突き合わせ、第1の被接合部材41と第2の被接合部材42とを、二つの主部材40のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0075】

図6は本発明の本発明の部材接合構造の第6の例であり、請求項6、請求項10に対応し、図中、図5と同一の符号を付した部分は同一物を表している。

【0076】

この部材接合構造は、四角筒状の主部材60と、当該主部材60の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材61と、当該第1の被接合部材61が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。主部材60、第1の被接合部材61、補助部材43は、アルミニウム合金を素材としているが、第2の被接合部材42の素材は指定しない。

【0077】

主部材60、第1の被接合部材61、並びに第2の被接合部材42には、二ヶ所に合計4個の孔64,65,66,47が同軸に穿設してある。このうち、孔64,66の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔65,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材61の孔66、主部材60の孔64に嵌まり、しかも先端が主部材60の内側面に突き当たるのに充分な長さを有している(図6の上側参照)。

【0078】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材60、及び第1の被接合部材61に混じり合って同化層63を形成している(図6の下側参照)。

【0079】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、主部材60、及び第1の被接合部材61に由来する材料が混じり合う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材60、第1の被接合部材61、補助部材43の一端部分が、相互に接合される。

【0080】

次いで、補助部材43、主部材60の孔65、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材60の変形を防ぐ。

【0081】

既に主部材60が接合してある第1、第2の被接合部材61,42に、主部材60と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まるアルミニウム合金製のナットを、予め第1の被接合部材61に取り付けておき、補助部材43に由来する材料をナットに同化そせて、強度の向上を図るという手立ても採れる。

【0082】

図9の主部材10,30と同様に二つの主部材60の端部を突き合わせ、第1の被接合部材61と第2の被接合部材42とを、二つの主部材60のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0083】

図7は本発明の本発明の部材接合構造の第7の例であり、請求項7、請求項10に対応し、図中、図5、図6と同一の符号を付した部分は同一物を表している。

【0084】

この部材接合構造は、四角筒状の主部材60と、当該主部材60の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材41と、当該第1の被接合部材41が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。主部材60、補助部材43は、アルミニウム合金を素材とし、第1の被接合部材41は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0085】

主部材60、第1の被接合部材41、並びに第2の被接合部材42には、二ヶ所に合計4個の孔64,65,46,47が同軸に穿設してある。このうち、孔64,46の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔65,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材41の孔46、主部材60の孔64に嵌まり、しかも先端が主部材60の内側面に突き当たるのに充分な長さを有している(図7の上側参照)。

【0086】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材60に混じり合って同化層63を形成するとともに、第1の被接合部材41の孔46の周囲を厚み方向に挟むように形作られている(図7の下側参照)。

【0087】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、及び主部材60に由来する材料が混じり合い、第1の被接合部材41の孔46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材60、第1の被接合部材41、補助部材43の一端部分が、相互に接合される。

【0088】

次いで、補助部材43、主部材60の孔65、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材60の変形を防ぐ。

【0089】

既に主部材60が接合してある第1、第2の被接合部材41,42に、主部材60と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まる鋼製のナットを、予め第1の被接合部材41に取り付けておき、補助部材43に由来する材料をナットのねじ溝に入り込ませて、強度の向上を図るという手立ても採れる。

【0090】

図9の主部材10,30と同様に二つの主部材60の端部を突き合わせ、第1の被接合部材41と第2の被接合部材42とを、二つの主部材60のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0091】

図8は本発明の本発明の部材接合構造の第8の例であり、請求項8、請求項10に対応し、図中、図5〜図7と同一の符号を付した部分は同一物を表している。

【0092】

この部材接合構造は、四角筒状の主部材40と、当該主部材40の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材61と、当該第1の被接合部材61が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。第1の被接合部材61、補助部材43は、アルミニウム合金を素材とし、主部材30は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0093】

主部材40、第1の被接合部材61、並びに第2の被接合部材42には、二ヶ所に合計4個の孔44,45,66,47が同軸に穿設してある。このうち、孔44,66の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔45,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材61の孔66、主部材40の孔44に嵌まり、しかも先端が主部材40の内側面に突き当たるのに充分な長さを有している(図8の上側参照)。

【0094】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により第1の被接合部材61に混じり合って同化層63を形成するとともに、主部材40の孔44の周囲を厚み方向に挟むように形作られている(図8の下側参照)。

【0095】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、及び第1の被接合部材61に由来する材料が混じり合い、主部材40の孔46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材40、第1の被接合部材61、補助部材43の一端部分が、相互に接合される。

【0096】

次いで、補助部材43、主部材40の孔45、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材40の変形を防ぐ。

【0097】

既に主部材40が接合してある第1、第2の被接合部材61,42に、主部材40と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まるアルミニウム合金製のナットを、予め第1の被接合部材61に取り付けておき、補助部材43に由来する材料をナットに同化そせて、強度の向上を図るという手立ても採れる。

【0098】

図9の主部材10,30と同様に二つの主部材40の端部を突き合わせ、第1の被接合部材61と第2の被接合部材42とを、二つの主部材40のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0099】

なお、本発明の部材接合構造は、上述した実施の形態のみに限定されるものではなく、本発明の要旨を逸脱しない範囲において変更を加え得ることは勿論である。

【産業上の利用可能性】

【0100】

本発明の部材接合構造は、様々な部品の接合組付工程に適用できる。

【図面の簡単な説明】

【0101】

【図1】本発明の部材接合構造の第1の例を示す概念図である。

【図2】本発明の部材接合構造の第2の例を示す概念図である。

【図3】本発明の部材接合構造の第3の例を示す概念図である。

【図4】本発明の部材接合構造の第4の例を示す概念図である。

【図5】本発明の部材接合構造の第5の例を示す概念図である。

【図6】本発明の部材接合構造の第6の例を示す概念図である。

【図7】本発明の部材接合構造の第7の例を示す概念図である。

【図8】本発明の部材接合構造の第8の例を示す概念図である。

【図9】図1〜図4に示す主部材を端部同士を突き合わせて状態に固定する場合の主部材と第1、第2場合の被接合部材の関係を示す概念図である。

【図10】矩形断面形状を有する中空部材の端部同士を突き合わせ状態に固定する従来の一例を示す斜視図である。

【図11】一方の中空部材の内部に接続材料を嵌合させて固定した状態を示す側面図である。

【図12】図11の一方の中空部材に固定した接続材料に他方の中空部材を嵌合して固定する状態を示す側面図である。

【図13】矩形断面形状を有する中空部材の端部同士を突き合わせ状態に固定する従来の他の例を示す斜視図である。

【図14】図13の切断正面図である。

【符号の説明】

【0102】

10,30 主部材

11,31 第1の被接合部材

12,32 第2の被接合部材

13 補助部材

33 同化層

14,34 孔

15,35 孔

16,36 孔

17,37 孔

40,60 主部材

41,61 第1の被接合部材(被接合部材)

43 補助部材

63 同化層

44,64 孔

46,66 孔

【技術分野】

【0001】

本発明は、中空部材の端部同士を突き合わせ状態に接合して固定する際、あるいは中空部材に被接合部材を接合により固定する際に、中空部材を変形させることなく、高い強度で接合できるようにした部材接合構造に関するものである。

【背景技術】

【0002】

近年、自動車業界においては、燃費向上などを目指して車両の軽量化を図る観点から、アルミニウム合金などの軽量素材が積極的に採用されるようになってきており、このため、アルミニウム合金材と鋼材とのように溶接が困難な異種材料同士の接合技術の重要性が高まっている。

【0003】

一方、車体を構成するリーンホースメントなどの骨組部材や容器状物のように内部に空間を有する中空部材の端部同士を突き合わせ状態に固定する要求、または中空部材に所要目的の被接合部材を固定する要求があり、このような場合には、ボルトによる締結、接着剤による接着、溶接などの方法が用いられてきた。

【0004】

しかし、ボルトによる締結では、ボルトの締め付けによって中空部材が変形してしまう問題があるために強固な締結ができず、しかも中空部材の外観形状が悪化して製品の品質が低下するという問題がある。また、接着剤による接着では、中空部材同士の面精度による隙間の管理などをしっかりと行わないと、充分な固定強度を得ることが困難であるため、大きな荷重を支持する部材の固定には不向きである。従って、中空部材の固定には、ようせつによる固定が一般に用いられてきた。

【0005】

図10〜図14は、矩形断面形状を有する第1の中空部材1の端部1aと第2の中空部材2の端部2aとを付き合わせ状態で固定する従来の一例を示したものである。図10、図11に示すように、中空部材1,2の内部に嵌合可能な矩形断面形状を有する所要長さの接続材料3を設け、該接続材料3を長さ方向の中間部位置まで一方の中空部材1の内部に嵌合させた状態にして、中空部材1と接続材料3とを栓溶接などにより溶接固定点4aで固定し、更に、前記中空部材1の端部と前記接続材料3の外面とを片面からの溶接かせ可能なアーク溶接を用いて線状の溶接固定部5により固定する。4’は中空部材1,2に予め形成される栓溶接用の孔である。

【0006】

続いて、図10に示すように中空部材1に固定されて突出している接続材料3に、他方の中空部材2を嵌合させ、図12に示すように中空部材2と接続材料3とを栓溶接などにより溶接固定点4bにて固定し、続いて、中空部材1,2の端部1a,2a間に開先(図示せず)を形成して該開先を片面からの溶接が可能なアーク溶接を用いて線状の固定溶接部6により低しており、これによって中空部材1,は付き合わせ状態に接合される。

【0007】

また、図13、図14は矩形断面形状を有する中空部材1の端部1aと中空部材2の端部2aとを突き合わせ状態に固定する従来の例を示したものである。図13では中空部材1,2の端部1a,2a同市を突き合わせた状態において、中空部材1,2の端部1a,2aに跨って延びる長さの接続板7を中空部材1,2の周囲の4面に沿って配置し、各接続板7を栓溶接などにより溶接固定点4a,4bにて中空部材1,2に固定し、更に、接続板7の全周囲を片面からの溶接が可能なアーク溶接を用いて溶接固定部8により固定しており、これによって中空部材1,2は突き合わせ状態に接合される。

【0008】

一方、近年、非溶融の状態で部材同士を固定する方法として摩擦攪拌接合があり、一例としては、円形に曲げたアルミニウム板材の突き合わせ部を摩擦攪拌接合して、接合部に欠陥がない良好な製品を得るようにしたものがある(例えば、特許文献1参照)。

【特許文献1】特開2003−094177

【発明の開示】

【発明が解決しようとする課題】

【0009】

図10〜図12、及び図13、図14 に示すように、中空部材1,2の端部同士を溶接によって突き合わせ状態に固定する従来の方法においては、以下のような問題を有していた。

【0010】

すなわち、中空部材1,2に接続材料3または接続板7を溶接することによって中空部材1,2同士を固定しているため、固定する中空部材1,2及び接続材料3または接続板7は同種材料に限られ、異種材料の固定は困難であるという問題がある。また、溶接固定部5,6,8の長い溶接によって歪みが発生しやすく、この歪みを修正するために手数と時間が掛かり、従って品質、生産性、コストの面で問題があった。更に、図 に示すように、中空部材1,2に接続材料3を差し込む方法では、中空部材1,2と接続材料3との間に隙間が必要であり、この隙間を介して中空部材1,2と接続材料3を溶接することになるため、溶接強度の低下や、品質のばらつきなどの問題が生じる。

【0011】

一方、上記特許文献1に示されるように、摩擦攪拌接合方法を用いることも考えられるが、特許文献1は、円形に曲げたアルミニウム板材の端部同士を突き合わせてその突き合わせ部を摩擦攪拌接合することによって筒体を構成するものである。つまり、中空部材同士を長手方向に突き合わせた状態において高い強度で接合することができ、あるいは中空部材に被接合部材を高い強度で接合することができる技術は、従来存在していなかった。

【0012】

本発明は上述した実情に鑑みてなしたもので、部材相互の接合と中空部材の補強を高い強度で同時に達成できるようにすることを目的としている。

【課題を解決するための手段】

【0013】

上記目的を達成するため、請求項1に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0014】

請求項2に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材に同化させ、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材に同化させた構成を採る。

【0015】

請求項3に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第2の被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0016】

請求項4に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって第1の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって第2の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0017】

請求項5に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0018】

請求項6に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材に同化させた構成を採る。

【0019】

請求項7に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、被接合部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0020】

請求項8に記載の発明では、中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作った構成を採る。

【0021】

請求項9に記載の発明は、請求項1〜4に記載の発明の応用例で、同一断面形状の二つの主部材の端部を突き合わせ、第1、第2の被接合部材を二つの主部材のそれぞれに対して補助部材を用いて締結した構成を採る。

【0022】

請求項10に記載の発明は、請求項5〜8に記載の発明の応用例で、同一断面形状の二つの主部材の端部を突き合わせ、被接合部材を二つの主部材のそれぞれに対して筒状補助部材を用いて締結した構成を採る。

【発明の効果】

【0023】

本発明の部材接合構造によれば、下記のような優れた効果を奏し得る。

【0024】

(1)請求項1に記載の発明では、補助部材の一端部分を、主部材、及び第1の被接合部材を厚み方向に挟むように形作り、補助部材の他端部分を、主部材、及び第2の被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0025】

(2)請求項2に記載の発明では、補助部材の一端部分を、主部材、及び第1の被接合部材に同化させ、補助部材の他端部分を、主部材、及び第2の被接合部材に同化させたので、部材相互の接合と主部材の補強を同時に達成できる。

【0026】

(3)請求項3に記載の発明では、補助部材の一端部分を、主部材に同化させるとともに、第1の被接合部材を厚み方向に挟むように形作り、補助部材の他端部分を、主部材に同化させるとともに、第2の被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0027】

(4)請求項4に記載の発明では、補助部材の一端部分を、第1の被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作り、補助部材の他端部分を、第2の被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0028】

(5)請求項5に記載の発明では、筒状補助部材の一端部分を、主部材、及び被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0029】

(6)請求項6に記載の発明では、筒状補助部材の一端部分を、主部材、及び被接合部材に同化させたので、部材相互の接合と主部材の補強を同時に達成できる。

【0030】

(7)請求項7に記載の発明では、筒状補助部材の一端部分を、主部材に同化させるとともに、被接合部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0031】

(8)請求項8に記載の発明では、筒状補助部材の一端部分を、被接合部材に同化させるとともに、主部材を厚み方向に挟むように形作ったので、部材相互の接合と主部材の補強を同時に達成できる。

【0032】

(9)請求項9に記載の発明では、端部を突き合わせた二つの主部材に、補助部材を用いて第1、第2の被接合部材を締結するので、部材相互の接合と主部材の補強を同時に達成できる。

【0033】

(10)請求項10に記載の発明では、端部を突き合わせた二つの主部材に、筒状補助部材を用いて第1、第2の被接合部材を締結するので、部材相互の接合と主部材の補強を同時に達成できる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施の形態を図面に基づき説明する。

【0035】

図1は本発明の本発明の部材接合構造の第1の例であり、請求項1、請求項9に対応している。

【0036】

この部材接合構造は、四角筒状の主部材10と、当該主部材10の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材11と、当該第1の被接合部材11が当接していない主部材10の他の二面に接する山形材よりなる第2の被接合部材12と、丸棒状の補助部材13とを備えている。補助部材13は、アルミニウム合金を素材とし、主部材10、第1の被接合部材11、第2の被接合部材12は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0037】

主部材10、第1の被接合部材11、並びに第2の被接合部材12には、二ヶ所に合計4個の孔14,15,16,17が同軸に穿設してある。補助部材13は、第1の被接合部材11の孔16、主部材10の孔14,15、第2の被接合部材12の孔17のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図1の上側参照)。

【0038】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材10、及び第1の被接合部材11の孔16,14の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材10、及び第2の被接合部材12の孔15,17の周囲を厚み方向に挟むように形作られている(図1の下側参照)。

【0039】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13に由来する材料が、主部材10、及び第1の被接合部材11の孔14,16の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第1の被接合部材11、補助部材13の一端部分が、相互に接合される。

【0040】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13に由来する材料が、主部材10、及び第2の被接合部材12の孔15,17の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第2の被接合部材12、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材10の変形を防ぐための補強要素になる。

【0041】

また、既に主部材10が接合されている第1、第2の被接合部材11,12に、主部材10と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材11に代えて、断面がZ字状の形材や、主部材10の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材10に変えて、例えば六角筒状の中空部材を用いてもよい。

【0042】

図9に示すように二つの主部材10の端部を突き合わせ、第1の被接合部材11と第2の被接合部材12とを、二つの主部材10のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0043】

図2は本発明の本発明の部材接合構造の第2の例であり、請求項2、請求項9に対応し、図中、図1と同一の符号を付した部分は同一物を表している。

【0044】

この部材接合構造は、四角筒状の主部材30と、当該主部材30の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材31と、当該第1の被接合部材31が当接していない主部材30の他の二面に接する山形材よりなる第2の被接合部材32と、丸棒状の補助部材13とを備えている。主部材30、第1の被接合部材31、第2の被接合部材32、補助部材13は、アルミニウム合金を素材としている。

【0045】

主部材30、第1の被接合部材31、並びに第2の被接合部材32には、二ヶ所に合計4個の孔34,35,36,37が同軸に穿設してある。補助部材13は、第1の被接合部材31の孔36、主部材30の孔34,35、第2の被接合部材32の孔37のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図2の上側参照)。

【0046】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材30、及び第1の被接合部材31に混じり合って同化層33を形成し、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材30、及び第2の被接合部材32に混じり合って同化層33を形成している(図2の下側参照)。

【0047】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、主部材30、及び第1の被接合部材31に由来する材料が混じり合い、孔34,36を塞ぐ。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第1の被接合部材31、補助部材13の一端部分が、相互に接合される。

【0048】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、主部材30、及び第2の被接合部材32に由来する材料が混じり合い、孔35,37を塞ぐ。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第2の被接合部材32、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材30の変形を防ぐための補強要素になる。

【0049】

また、既に主部材30が接合されている第1、第2の被接合部材31,32に、主部材30と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材31に代えて、断面がZ字状の形材や、主部材30の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材30に変えて、例えば六角筒状の中空部材を用いてもよい。

【0050】

図9に示すように二つの主部材30の端部を突き合わせ、第1の被接合部材31と第2の被接合部材32とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0051】

図3は本発明の本発明の部材接合構造の第3の例であり、請求項3、請求項9に対応し、図中、図1、図2と同一の符号を付した部分は同一物を表している。

【0052】

この部材接合構造は、四角筒状の主部材30と、当該主部材30の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材11と、当該第1の被接合部材11が当接していない主部材30の他の二面に接する山形材よりなる第2の被接合部材12と、丸棒状の補助部材13とを備えている。主部材30、補助部材13は、アルミニウム合金を素材とし、第1の被接合部材11、第2の被接合部材12は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0053】

主部材30、第1の被接合部材11、並びに第2の被接合部材12には、二ヶ所に合計4個の孔34,35,16,17が同軸に穿設してある。補助部材13は、第1の被接合部材11の孔16、主部材30の孔34,35、第2の被接合部材12の孔17のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図3の上側参照)。

【0054】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により主部材30に混じり合って同化層33を形成するとともに、第1の被接合部材11の孔16の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により主部材30に混じり合って同化層33を形成するとともに、第2の被接合部材12の孔17の周囲を厚み方向に挟むように形作られている(図3の下側参照)。

【0055】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び主部材30に由来する材料が混じり合い、孔34を塞ぎ、第1の被接合部材11の孔16の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第1の被接合部材11、補助部材13の一端部分が、相互に接合される。

【0056】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び主部材30に由来する材料が混じり合い、孔35を塞ぎ、第2の被接合部材12の孔17の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材30、第2の被接合部材12、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材30の変形を防ぐための補強部材になる。

【0057】

また、既に主部材30が接合されている第1、第2の被接合部材11,12に、主部材30と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材11に代えて、断面がZ字状の形材や、主部材30の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材30に変えて、例えば六角筒状の中空部材を用いてもよい。

【0058】

図9に示すように二つの主部材30の端部を突き合わせ、第1の被接合部材11と第2の被接合部材12とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0059】

図4は本発明の本発明の部材接合構造の第4の例であり、請求項4、請求項9に対応し、図中、図1〜図3と同一の符号を付した部分は同一物を表している。

【0060】

この部材接合構造は、四角筒状の主部材10と、当該主部材10の四つの外側面のうちの互いに隣り合う二面に接する山形材よりなる第1の被接合部材31と、当該第1の被接合部材31が当接していない主部材10の他の二面に接する山形材よりなる第2の被接合部材32と、丸棒状の補助部材13とを備えている。第1の被接合部材31、第2の被接合部材32、補助部材13は、アルミニウム合金を素材とし、主部材10は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としている。

【0061】

主部材10、第1の被接合部材31、並びに第2の被接合部材32には、二ヶ所に合計4個の孔14,15,36,37が同軸に穿設してある。補助部材13は、第1の被接合部材31の孔36、主部材10の孔14,15、第2の被接合部材32の孔37のそれぞれに差し込まれるのに充分な長さを有し、一端部分にフランジを形作ってある(図4の上側参照)。

【0062】

補助部材13の一端部分に由来する材料は、摩擦熱と塑性流動により第1の被接合部材31に混じり合って同化層33を形成するとともに、主部材10の孔14の周囲を厚み方向に挟むように形作られ、また、補助部材13の他端部分に由来する材料は、摩擦熱と塑性流動により被接合部材32に混じり合って同化層33を形成するとともに、主部材30の孔15の周囲を厚み方向に挟むように形作られている(図4の下側参照)。

【0063】

補助部材13を上述したような形状とする際には、補助部材13に比べて外径が小さなピン部18を、円柱状のショルダ部19に同軸に連ねた形とした鋼製の接合ツール20を用いる。補助部材13の一端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び第1の被接合部材31に由来する材料が混じり合い、孔36を塞ぎ、主部材10の孔14の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第1の被接合部材31、補助部材13の一端部分が、相互に接合される。

【0064】

補助部材13の他端面に接合ツール20を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材13、及び第2の被接合部材32に由来する材料が混じり合い、孔37を塞ぎ、主部材10の孔15の周囲を覆う。この後、接合ツール20を補助部材13から引き離して塑性流動部位を固化させると、主部材10、第2の被接合部材32、補助部材13の他端部分が、相互に接合される。これにより、補助部材13が、主部材10の変形を防ぐための補強要素になる。

【0065】

また、既に主部材10が接合されている第1、第2の被接合部材31,32に、主部材10と同じ形の別部材を追加の補助部材13を用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、山形材よりなる第1の被接合部材31に代えて、断面がZ字状の形材や、主部材10の四つの外側面のうちの互いに隣り合う三面に接する溝形材を用いてもよいし、四角筒状の主部材10に変えて、例えば六角筒状の中空部材を用いてもよい。

【0066】

図9に示すように二つの主部材10の端部を突き合わせ、第1の被接合部材31と第2の被接合部材32とを、二つの主部材30のそれぞれに補助部材13を用いて締結する、という発展的な構造も採れる。

【0067】

図5は本発明の本発明の部材接合構造の第5の例であり、請求項5、請求項10に対応している。

【0068】

この部材接合構造は、四角筒状の主部材40と、当該主部材40の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材41と、当該第1の被接合部材41が当接していない主部材40の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。補助部材43は、アルミニウム合金を素材とし、主部材40、第1の被接合部材41は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0069】

主部材40、第1の被接合部材41、並びに第2の被接合部材42には、二ヶ所に合計4個の孔44,45,46,47が同軸に穿設してある。このうち、孔44,46の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔45,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材41の孔46、主部材40の孔44に嵌まり、しかも先端が主部材40の内側面に突き当たるのに充分な長さを有している(図5の上側参照)。

【0070】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材40、及び第1の被接合部材41の孔46,44の周囲を厚み方向に挟むように形作られている(図5の下側参照)。

【0071】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43に由来する材料が、主部材40、及び第1の被接合部材41の孔44,46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材40、第1の被接合部材41、補助部材43の一端部分が、相互に接合される。

【0072】

次いで、補助部材43、主部材40の孔45、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材40の変形を防ぐ。

【0073】

既に主部材40が接合してある第1、第2の被接合部材41,42に、主部材40と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まる鋼製のナットを、予め第1の被接合部材41に取り付けておき、補助部材43に由来する材料をナットのねじ溝に入り込ませて、強度の向上を図るという手立ても採れる。

【0074】

図9の主部材10,30と同様に二つの主部材40の端部を突き合わせ、第1の被接合部材41と第2の被接合部材42とを、二つの主部材40のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0075】

図6は本発明の本発明の部材接合構造の第6の例であり、請求項6、請求項10に対応し、図中、図5と同一の符号を付した部分は同一物を表している。

【0076】

この部材接合構造は、四角筒状の主部材60と、当該主部材60の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材61と、当該第1の被接合部材61が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。主部材60、第1の被接合部材61、補助部材43は、アルミニウム合金を素材としているが、第2の被接合部材42の素材は指定しない。

【0077】

主部材60、第1の被接合部材61、並びに第2の被接合部材42には、二ヶ所に合計4個の孔64,65,66,47が同軸に穿設してある。このうち、孔64,66の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔65,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材61の孔66、主部材60の孔64に嵌まり、しかも先端が主部材60の内側面に突き当たるのに充分な長さを有している(図6の上側参照)。

【0078】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材60、及び第1の被接合部材61に混じり合って同化層63を形成している(図6の下側参照)。

【0079】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、主部材60、及び第1の被接合部材61に由来する材料が混じり合う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材60、第1の被接合部材61、補助部材43の一端部分が、相互に接合される。

【0080】

次いで、補助部材43、主部材60の孔65、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材60の変形を防ぐ。

【0081】

既に主部材60が接合してある第1、第2の被接合部材61,42に、主部材60と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まるアルミニウム合金製のナットを、予め第1の被接合部材61に取り付けておき、補助部材43に由来する材料をナットに同化そせて、強度の向上を図るという手立ても採れる。

【0082】

図9の主部材10,30と同様に二つの主部材60の端部を突き合わせ、第1の被接合部材61と第2の被接合部材42とを、二つの主部材60のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0083】

図7は本発明の本発明の部材接合構造の第7の例であり、請求項7、請求項10に対応し、図中、図5、図6と同一の符号を付した部分は同一物を表している。

【0084】

この部材接合構造は、四角筒状の主部材60と、当該主部材60の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材41と、当該第1の被接合部材41が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。主部材60、補助部材43は、アルミニウム合金を素材とし、第1の被接合部材41は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0085】

主部材60、第1の被接合部材41、並びに第2の被接合部材42には、二ヶ所に合計4個の孔64,65,46,47が同軸に穿設してある。このうち、孔64,46の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔65,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材41の孔46、主部材60の孔64に嵌まり、しかも先端が主部材60の内側面に突き当たるのに充分な長さを有している(図7の上側参照)。

【0086】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により主部材60に混じり合って同化層63を形成するとともに、第1の被接合部材41の孔46の周囲を厚み方向に挟むように形作られている(図7の下側参照)。

【0087】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、及び主部材60に由来する材料が混じり合い、第1の被接合部材41の孔46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材60、第1の被接合部材41、補助部材43の一端部分が、相互に接合される。

【0088】

次いで、補助部材43、主部材60の孔65、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材60の変形を防ぐ。

【0089】

既に主部材60が接合してある第1、第2の被接合部材41,42に、主部材60と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まる鋼製のナットを、予め第1の被接合部材41に取り付けておき、補助部材43に由来する材料をナットのねじ溝に入り込ませて、強度の向上を図るという手立ても採れる。

【0090】

図9の主部材10,30と同様に二つの主部材60の端部を突き合わせ、第1の被接合部材41と第2の被接合部材42とを、二つの主部材60のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0091】

図8は本発明の本発明の部材接合構造の第8の例であり、請求項8、請求項10に対応し、図中、図5〜図7と同一の符号を付した部分は同一物を表している。

【0092】

この部材接合構造は、四角筒状の主部材40と、当該主部材40の四つの外側面のうちの互いに隣り合う二面に接するh字状断面の形材よりなる第1の被接合部材61と、当該第1の被接合部材61が当接していない主部材60の他の面に接する山形材よりなる第2の被接合部材42と、丸筒状の補助部材43とを備えている。第1の被接合部材61、補助部材43は、アルミニウム合金を素材とし、主部材30は、アルミニウム合金よりも硬く且つ軟化温度が高い鋼を素材としているが、第2の被接合部材42の素材は指定しない。

【0093】

主部材40、第1の被接合部材61、並びに第2の被接合部材42には、二ヶ所に合計4個の孔44,45,66,47が同軸に穿設してある。このうち、孔44,66の内径は補助部材43が嵌まり込むように設定してあり、これに対して、孔45,47の内径は、補助部材43が抜け出ないように設定してある。補助部材43は、その一端部分が第1の被接合部材61の孔66、主部材40の孔44に嵌まり、しかも先端が主部材40の内側面に突き当たるのに充分な長さを有している(図8の上側参照)。

【0094】

補助部材43の一端部分に由来する材料は、摩擦熱と塑性流動により第1の被接合部材61に混じり合って同化層63を形成するとともに、主部材40の孔44の周囲を厚み方向に挟むように形作られている(図8の下側参照)。

【0095】

補助部材43を上述したような形状とする際には、外径が補助部材43の内径と外径の間の値としてあるピン部48を、円柱状のショルダ部49に同軸に連ねた形とした鋼製の接合ツール50を用いる。補助部材43の一端面に接合ツール50を回転させながら押し付けると、摩擦熱と塑性流動により軟化した補助部材43、及び第1の被接合部材61に由来する材料が混じり合い、主部材40の孔46の周囲を覆う。この後、接合ツール50を補助部材43から引き離して塑性流動部位を固化させると、主部材40、第1の被接合部材61、補助部材43の一端部分が、相互に接合される。

【0096】

次いで、補助部材43、主部材40の孔45、第2の被接合部材42の孔47にボルト(図示せず)に挿入したうえ、その先端部分にナット(図示せず)を螺合して締め付け、主部材40の変形を防ぐ。

【0097】

既に主部材40が接合してある第1、第2の被接合部材61,42に、主部材40と同じ形の別部材を追加の補助部材43やボルトを用いて同軸に接続したならば、強度が高い突合継手を形成できる。更に、補助部材43の一端部分が嵌まるアルミニウム合金製のナットを、予め第1の被接合部材61に取り付けておき、補助部材43に由来する材料をナットに同化そせて、強度の向上を図るという手立ても採れる。

【0098】

図9の主部材10,30と同様に二つの主部材40の端部を突き合わせ、第1の被接合部材61と第2の被接合部材42とを、二つの主部材40のそれぞれに補助部材43を用いて締結する、という発展的な構造も採れる。

【0099】

なお、本発明の部材接合構造は、上述した実施の形態のみに限定されるものではなく、本発明の要旨を逸脱しない範囲において変更を加え得ることは勿論である。

【産業上の利用可能性】

【0100】

本発明の部材接合構造は、様々な部品の接合組付工程に適用できる。

【図面の簡単な説明】

【0101】

【図1】本発明の部材接合構造の第1の例を示す概念図である。

【図2】本発明の部材接合構造の第2の例を示す概念図である。

【図3】本発明の部材接合構造の第3の例を示す概念図である。

【図4】本発明の部材接合構造の第4の例を示す概念図である。

【図5】本発明の部材接合構造の第5の例を示す概念図である。

【図6】本発明の部材接合構造の第6の例を示す概念図である。

【図7】本発明の部材接合構造の第7の例を示す概念図である。

【図8】本発明の部材接合構造の第8の例を示す概念図である。

【図9】図1〜図4に示す主部材を端部同士を突き合わせて状態に固定する場合の主部材と第1、第2場合の被接合部材の関係を示す概念図である。

【図10】矩形断面形状を有する中空部材の端部同士を突き合わせ状態に固定する従来の一例を示す斜視図である。

【図11】一方の中空部材の内部に接続材料を嵌合させて固定した状態を示す側面図である。

【図12】図11の一方の中空部材に固定した接続材料に他方の中空部材を嵌合して固定する状態を示す側面図である。

【図13】矩形断面形状を有する中空部材の端部同士を突き合わせ状態に固定する従来の他の例を示す斜視図である。

【図14】図13の切断正面図である。

【符号の説明】

【0102】

10,30 主部材

11,31 第1の被接合部材

12,32 第2の被接合部材

13 補助部材

33 同化層

14,34 孔

15,35 孔

16,36 孔

17,37 孔

40,60 主部材

41,61 第1の被接合部材(被接合部材)

43 補助部材

63 同化層

44,64 孔

46,66 孔

【特許請求の範囲】

【請求項1】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項2】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材に同化させ、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材に同化させたことを特徴とする部材接合構造。

【請求項3】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第2の被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項4】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって第1の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって第2の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項5】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項6】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材に同化させたことを特徴とする部材接合構造。

【請求項7】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項8】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項9】

請求項1〜4に記載の部材接合構造において、同一断面形状の二つの主部材の端部を突き合わせ、第1、第2の被接合部材を二つの主部材のそれぞれに補助部材を用いて締結した部材接合構造。

【請求項10】

請求項5〜8に記載の部材接合構造において、同一断面形状の二つの主部材の端部を突き合わせ、被接合部材を二つの主部材のそれぞれに筒状補助部材を用いて締結した部材接合構造。

【請求項1】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項2】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第1の被接合部材に同化させ、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材、第2の被接合部材に同化させたことを特徴とする部材接合構造。

【請求項3】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第1の被接合部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、第2の被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項4】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する第1の被接合部材と、少なくとも第1の被接合部材が当接していない主部材の他の面に接する第2の被接合部材とを備え、第1の被接合部材、主部材、並びに第2の被接合部材に孔を同軸に穿設し、これら孔に単一の補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって第1の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作り、補助部材の他端部分に由来する材料を、摩擦熱と塑性流動によって第2の被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項5】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項6】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材、被接合部材に同化させたことを特徴とする部材接合構造。

【請求項7】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって主部材に同化させるとともに、被接合部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項8】

中空筒状の主部材と、主部材の外側面のうちの少なくとも互いに隣り合う二面に接する被接合部材とを備え、当該被接合部材、及び主部材の接する部位に孔を同軸に穿設し、これら孔に単一の筒状補助部材を差し込み、当該補助部材の一端部分に由来する材料を、摩擦熱と塑性流動によって被接合部材に同化させるとともに、主部材の孔の周囲を厚み方向に挟むように形作ったことを特徴とする部材接合構造。

【請求項9】

請求項1〜4に記載の部材接合構造において、同一断面形状の二つの主部材の端部を突き合わせ、第1、第2の被接合部材を二つの主部材のそれぞれに補助部材を用いて締結した部材接合構造。

【請求項10】

請求項5〜8に記載の部材接合構造において、同一断面形状の二つの主部材の端部を突き合わせ、被接合部材を二つの主部材のそれぞれに筒状補助部材を用いて締結した部材接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−214109(P2009−214109A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−57182(P2008−57182)

【出願日】平成20年3月7日(2008.3.7)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月7日(2008.3.7)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

[ Back to top ]