配向性カーボンナノチューブのパターン化された柱形状集合体および電界放出型冷陰極の製造方法

【課題】配向性カーボンナノチューブ(CNT)のパターン化された柱形状集合体の製造法及びこれを用いた低電圧で均一な電子放出可能な電界放出型冷陰極の製造法を提供する。

【解決手段】基礎基板表面上に複数個の触媒担体被膜を任意の位置にパターン形成する工程、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素あるいは化合物を焼成担持する工程、該基礎基板表面上に炭素化合物を供給し熱分解する工程により、該触媒担体被膜上に配向性CNTが集合してなる柱形状の集合体を形成させることにより、配向性CNTのパターン化された柱形状集合体を製造する。また、前記柱形状集合体を作製する工程(1)、電極基板表面に導電性バインダー形成させる工程(2)、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を電極基板に転写する工程(3)により電界放出型冷陰極を製造する

【解決手段】基礎基板表面上に複数個の触媒担体被膜を任意の位置にパターン形成する工程、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素あるいは化合物を焼成担持する工程、該基礎基板表面上に炭素化合物を供給し熱分解する工程により、該触媒担体被膜上に配向性CNTが集合してなる柱形状の集合体を形成させることにより、配向性CNTのパターン化された柱形状集合体を製造する。また、前記柱形状集合体を作製する工程(1)、電極基板表面に導電性バインダー形成させる工程(2)、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を電極基板に転写する工程(3)により電界放出型冷陰極を製造する

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配向性カーボンナノチューブ(以下、CNT)の柱形状集合体をパターン形成する方法および、該配向性CNTのパターン化された柱形状集合体を電極上に形成させることにより、低電圧で均一な強度の電界電子放出が得られる冷陰極の製造法に関する。本技術は例えばフィールド・エミッション・ディスプレイ(以下、FED)などの薄型画像表示装置に応用できる。

【背景技術】

【0002】

CNTは、1991年に飯島澄男氏によって発見されたもので(非特許文献1参照)、一般的な形状は、直径0.5〜100nm、長さ1〜100μmであり、非常に細長い中空のチューブ状の炭素材料である。近年、CNTは電界電子放出型の電子源としての応用において期待されている。電界電子放出型の電子源が並んだ電極には負の電圧がかかり、さらに熱を放出しないため、冷陰極と呼ばれる。特に、FEDなどの画像表示装置の電子源としてCNTを用いる場合は、一本のCNTからでは電子放出量が不足なため、多数本が必要である。さらに、FEDの各画素を光らせる固有の電子源が必要なため、各々の電子源を絶縁させて制御回路に通電させる必要がある。

【0003】

CNTを用いた電界電子放出型冷陰極の製造には様々な方法が知られており、電極に直接CNTを成長させる方法と、別途調製したCNTを電極に付着させる方法とがある。前者は、製造工程が短くなる利点があるものの、CNTの製造条件が、電極基板の性質で制限されるため、製造できるCNT形状が制限される可能性がある。後者は、製造工程が長くなるものの、CNT製造条件に制約が無いため、種々の形状、パターニングのCNTが製造でき、また大面積の電極作製にも有利である。

【0004】

電極に直接CNTを成長させる方法としては、電極基板表面の所定の位置に触媒を付着させCVDを行うことで、電極に垂直配向したCNTを成長させる方法がある(例えば、特許文献1、2参照)。しかし、これらの方法で用いられる電極基板は、高温の炭素析出条件下に曝されるため、電極基板の材質が劣化する場合がある。

【0005】

また、別途調製したCNTを電極に付着させる方法としては、CNTを導電性ペーストと混ぜ、スクリーン印刷で電極にパターン形成する方法(例えば、特許文献3参照)、CNTを溶剤やバインダーと混ぜ、滴下、塗布、または噴霧させることによって電極上にCNT層を形成する方法(例えば、特許文献4参照)、CNTを溶剤やバインダーと混ぜ、金属メッシュを通して電極上に押し出す方法(例えば、非特許文献2参照)がある。これらは、電極とCNTとの密着力を強くし電気的にも良く導通させるという方法ではある。しかしながらCNTのようなナノスケールの物質は他の流動性物質と混ぜようとしても凝集し易く、均一に混合させるのは難しい。CNTと他の流動性物質とが不均一に混ざったままの状態で電極に付着させると、電極上の各電子源に含まれるCNTの密度が一定でなく、また電子源の表面に凹凸が生じてしまうので画像表示装置としてはむらのある画像になってしまう。ここで、なるべく均一に混ざるように溶剤の比率を増やすという手段もあるが、電極に溶剤が残存すると、高真空中で電界電子放出を行う際の妨げとなるので、溶剤の使用は極力少なくすることが望ましい。バインダーを用いない方法としては、CNT懸濁液をフィルターに通すことでフィルター表面にCNT層を形成させ、該CNT層を電極に転写する方法がある(例えば、非特許文献3参照)。しかしながら、フィルター上のCNT集合体を直に電極であるテフロン(登録商標)シートに付着させているため、パターン形成には不向きである。また、電極とCNTとの密着力にも問題がある。

【0006】

上述の非特許文献3に類する転写法としては、電界電子放出型冷陰極の製造方法には触れていないが、基板上に配向性のあるCNT集合体を成長させ、該配向性CNT集合体を第二の基板に転写する方法も開示されている(例えば、特許文献5参照)。また、CNT成長用基体をフォトレジストマスクで覆い、現像、溶解によりパターニングし、CNTをパターニング成長させ、これを第二の基板に転写する方法も開示されている(特許文献6)。しかし、転写の際に残留フォトレジスト層を溶解する必要もあり、工程が長くなる上に、CNTの汚染も懸念される。

【0007】

ここで、電界電子放出型冷陰極用のCNTとしては、1本1本がより細い方が、より良い電界放出能を有することが知られている。また、CNT集合体としては、電極基板に対し垂直方向に配向していること、および密度がより低いあるいはCNT集合体の面積がより小さい方が、より良い電界放出能を有することが知られている。本発明者らは、上記の如き現状に鑑み、高さ10μm以上、管径10nm以下のCNTからなる配向性CNT集合体の製造に成功しており(特許文献7参照)、該配向性CNT集合体からの電子放出にも成功した。

【0008】

配向性CNT集合体をμmオーダの微小な面積に位置選択的に成長させる方法としては、触媒金属をマスク法でパターニング配置する方法(特許文献1)、触媒金属をマスク法でパターニング蝕刻する(特許文献8)、CNT成長用基体をフォトレジストマスクで覆い、現像、溶解によりパターニングする方法(特許文献6)がある。しかし、これらの方法で製造したCNTは管径が10nm以上と太めである。

【特許文献1】特表2002−530805号公報

【特許文献2】特開2001−15077号公報

【特許文献3】特開平11−260249号公報

【特許文献4】特開2000−340098号公報

【特許文献5】特表2003−500325号公報

【特許文献6】特表2003−500324号公報

【特許文献7】特開2002−338221号公報

【特許文献8】特開2001−020071号公報

【非特許文献1】S.Iijima, "Helical microtubules of graphite carbon", Nature, 354, p56-58 (1991)

【非特許文献2】W.B.Choiら, "Fully sealed high-brightness carbon-nanotube field-emission display",Applied Physics Letters, 75, 20, p3129-3131 (1999)

【非特許文献3】W.A.de Heerら, "A Carbon Nanotube Field-Emission Electron Source", Science, 270, p1179-1180 (1995)

【発明の開示】

【発明が解決しようとする課題】

【0009】

電界電子放出型冷陰極を用いた画像表示装置を作動させるには、なるべく低電圧で、かつ均一な強度の電子放出をさせる方が有利である。そのため電界電子放出型冷陰極に用いられる各CNTはなるべく管径の細いほうが望ましい。ただし、単層CNTは強度的に課題があるため、2層以上の多層CNTが望ましい。

【0010】

電界電子放出型冷陰極に用いられるCNT集合体としては、多数のCNTが電極に対して垂直方向に配向し、高さが一定である配向性CNT集合体が好ましい。垂直配向していれば、多数本から成るCNT電子源の総和として垂直方向に最大の電子放出強度が得られる。また、表面の高さが一定であれば、平面方向に対して均一な電子放出が得られる。さらに、電界電子放出の場合、CNTの先端と陽極との距離が近いほど電子を引き出す電圧を低くできるため、電子源の高さが一定であれば、電子源の表面近くに陽極を近接させても距離の均一性を保つことが可能で、同じ電子放出強度を得るのに引き出し電圧を低くできる。

【0011】

さらに、電界電子放出型冷陰極に用いられる配向性CNT集合体は、その面積がより小さい方が好ましい。配向性CNT集合体の面積がより小さければ、先端に強く電界集中するため、電界放出能も大きいと期待される。また、配向性CNT集合体の面積をより小さくすることにより、一画素あたり、あるいは単位面積あたりに、より多数の配向性CNT集合体電子源を配置することができるため、より大きな電界放出能が期待できる。

【0012】

本発明は上記に鑑み、垂直配向性があり、高さが一定であり、管径の細いCNTからなる、面積の小さな配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成する方法、および該CNT集合体を電極基板へ転写することにより、低電圧で均一な電子放出を可能とする、電界放出型冷陰極の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、電界放出型冷陰極の製造方法について鋭意研究を重ねた結果、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成し、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法、またはゾルゲル法で焼成担持させ、該基礎基板表面上で炭素化合物を熱分解することにより、該基礎基板表面上の該触媒担体被膜上に、垂直配向性があり高さが一定であり管径10nm以下であるCNTからなる面積0.01mm2以下の配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成でき、また、これを電極基板へ転写することにより、低電圧で均一な電子放出を可能とする、容易な電界放出型冷陰極の製造方法を見いだし本発明に到達した。

すなわち、本発明の第一は、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成する工程と、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素あるいは化合物を含浸法、浸漬法、あるいはゾルゲル法で焼成担持する工程と、該基礎基板表面上で炭素化合物を供給し熱分解する工程を経ることにより、該触媒担体被膜上に配向性カーボンナノチューブが集合してなる柱形状の集合体を形成させることを特徴とする、配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法である。

また、本発明の第二は、電界電子放出型冷陰極の作製の方法であって、電極基板表面に配向性カーボンナノチューブのパターン化された柱形状集合体を形成させる電界放出型冷陰極の製造方法において、本発明の第一の方法により基礎基板表面上に配向性カーボンナノチューブのパターン化された柱形状集合体を作製する工程(1)と、電極基板表面に導電性バインダー形成させる工程(2)と、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を電極基板に転写する工程(3)を含む、電界放出型冷陰極の製造方法に関するものである。

また、工程(1)と工程(2)の間に、該柱形状集合体の先端と、接着と剥離の可能な表面を有する可撓性基板の表面とを接着後、該可撓性基板表面と接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を可撓性基板に転写する工程(4)を介在することもできる。

さらに、工程(4)を複数回行い、第一の接着と剥離の可能な表面を有する可撓性基板から第二、第三の接着と剥離の可能な表面を有する可撓性基板の表面に転写することも可能である。

【発明の効果】

【0014】

本発明の電界放出型冷陰極の製造方法によれば、垂直配向性があり高さおよび密度が均一の配向性カーボンナノチューブが集合してなる、柱形状の集合体を単位とした電子源を有する電界放出型冷陰極の製造を大面積で容易に作製しうる。本発明の方法により製造された陰極を用いて、低電圧で作動し、均一な輝度の画像表示装置を得ることができる。

【発明を実施するための最良の形態】

【0015】

本実施形態において、本発明の第一である配向性CNTのパターン化された柱形状集合体の製造法は、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成し、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法、またはゾルゲル法で焼成担持させ、該基礎基板表面上で炭素化合物を供給し熱分解することにより、該基礎基板表面上の該触媒担体被膜上に、垂直配向性があり高さが一定であり管径10nm以下であるCNTからなる面積0.01mm2以下の配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成させる方法である。

【0016】

本発明における配向性CNTのパターン化された柱形状集合体の製造の基礎基板には、シリカ、シリカアルミナ、アルミナ、陽極酸化アルミナ、アルミニウム、銅、シリコン、酸化シリコン、ステンレス、ソーダガラス、石英ガラス等が挙げられる。好ましくはシリカ、シリカアルミナ、アルミナ、陽極酸化アルミナ等のセラミックス板、より好ましくは、熱および酸、アルカリに安定であるシリカアルミナが用いられる。本発明に用いられるセラミックス板は、多孔質であることが好ましい。多孔質であることにより、触媒の担持を容易にし、また、担持量を多くすることが可能になる。

【0017】

上述の多孔質セラミックス板は、基板調製前に空気中で加熱乾燥することが好ましい。これにより、吸着水分を脱離させ、さらには、微量付着有機物が存在しても気化又は燃焼除去される。そのため、基板調製工程中の元素による被覆を安定的に行うことができる。この時の加熱乾燥温度は、100〜1000℃、好ましくは300〜800℃である。温度が低いと、有機物の燃焼分解が生じず、また、高すぎると多孔質セラミックス板の焼成が進んでしまう。

【0018】

本発明において、上述の基礎基板表面上に、触媒担体を1個の面積0.01mm2以下で任意の位置に被覆することにより、触媒担体被膜をパターン形成する。ここで、本発明に用いられる触媒担体には、周期律表のIVa、Va、IIIb、およびIVb族の元素が用いられる。これらの元素は単独で用いても良く、二種類以上の混合物で用いても良い。また、これらの元素の一部あるいは全部が酸化されていても良い。好ましい元素としては、アルミニウム、ゲルマニウム、それらの酸化物または混合物であり、特に好ましくはアルミニウムである。これらの元素、それらの酸化物または二種類以上の混合物だけでは、炭素化合物の分解によってCNTを生じさせる触媒作用はない。

【0019】

上述の触媒担体を1個の面積0.01mm2以下で任意の位置に被覆する方法の一つは、マスク法である。マスク法とは、あらかじめ開口部をパターニングしたマスク板を準備し、これを基礎基板上に密着して重ねた状態で、触媒担体を位置選択的に被覆する方法である。

【0020】

マスク板の材質としては、金属板、プラスチック板等が上げられるが、特に金属板が好ましい。金属板であれば、加工がしやすく、変形しにくく、熱的にも比較的安定である。中でも、ニッケルおよびニッケル/コバルトが好適に用いられる。

【0021】

マスク板の個々の開口部の面積は0.01mm2以下とする。この開口部の面積が後の工程で生成する柱形状のCNT集合体の面積と関係する。そのため、開口部の径としては、100μm以下が好ましく、50μm以下がより好ましい。ただし、1μm以下についてはマスク板の製造が困難となる。

【0022】

上述のマスク板を基礎基板上に密着して重ねた状態で、触媒担体を被覆することにより、触媒担体の位置選択的な被覆を行い、触媒担体被膜をパターン形成する。触媒担体の被覆方法としては、真空蒸着法、電析法、またはスパッタリング法等が挙げられる。中でも、被覆量を容易に安定的に行う方法として、真空蒸着法が好ましい。また、被覆量は、厚さで0.01〜1μmが好ましく、0.05〜0.5μmがより好ましい。

【0023】

触媒担体を任意の位置に被覆するもう一つの方法として、基礎基板表面を触媒担体で全面あるいは一部を被覆した後に、担体をエッチングする方法がある。このようなパターニングには公知の光や電子線などによるリソグラフィー、転写や噴霧などによる印刷、各種の機械加工などを用いることが可能である。

【0024】

本発明においては、上述の触媒担体担持後に、担体が酸化される場合もあるが、この場合も本発明に含まれる。

【0025】

ここで、電界電子放出能において、各々の配向性CNTの柱形状集合体の面積は大きく影響を与える。面積が大きいと、大面積の配向性CNT集合体と電界放出能に差が少ないが、面積を小さくするほど電界放出能は向上する。より良い電界放出能のためにも、面積は0.01mm2以下が好ましい。より好ましくは0.0025mm2以下である。

【0026】

上述の、触媒担体被膜を面積0.01mm2以下で任意の位置にパターニングした基礎基板に、CNT成長用の触媒を担持することにより、柱形状の配向性CNTを成長させる触媒のパターニングが行える。ここで用いられる触媒としては、CNTを形成する触媒であればいずれでも良く、例えば鉄、コバルト、ニッケル、モリブデン、またはこれらの化合物が用いられる。これらの触媒は単独または混合物として用いることができる。触媒の担持法としては、担体に触媒を担持させる方法であればいずれでも良く、含浸法、浸漬法、ゾルゲル法等が挙げられる。また、触媒を担持後に、基礎基板を加熱する場合も、本発明に含まれる。このようにして配向性CNTを生成する触媒が基礎基板上に面積0.01mm2以下でパターン配置される。なお、触媒担体被膜が配置されなかった場所は、配向性CNTが成長しない。

【0027】

上述の触媒担体被膜を1個の面積0.01mm2以下で任意の位置にパターン形成し、触媒を担持した該基礎基板を用いて炭素化合物を分解することにより、配向性CNTのパターン化された柱形状集合体が生成する。使用される炭素化合物は、適当な触媒の存在下で、CNTを生じさせるものなら何でも良く、例えば、メタン、エタン、プロパンなどの飽和炭化水素化合物、エチレン、プロピレン、アセチレンなどの不飽和炭化水素化合物、ベンゼン、トルエンなどの芳香族炭化水素化合物、メタノール、エタノール、アセトンなどの含酸素炭化水素化合物などが挙げられ、好ましくは、メタン、エチレン、プロピレン、アセチレン、メタノール、エタノール、プロパノールである。該炭素化合物の導入形態としては、ガス状のまま導入しても良いし、アルゴンのような不活性ガスと混合して導入しても良いし、あるいは不活性ガス中の飽和蒸気として導入しても良い。また、ナノチューブに組み込まれるホウ素、窒素などのヘテロ元素を含む化合物を混ぜることで、ヘテロ元素含有ナノチューブとすることも可能である。

【0028】

該炭素化合物の分解反応としては、熱分解が最も一般的で、好ましい反応温度は400〜1100℃、より好ましくは500〜900℃、好ましい反応圧力は1kPa〜1MPa、より好ましくは0.01〜0.12MPaである。本実施形態において、触媒粒子は、CNTの生成後には各CNTの先端部分すなわち配向性CNT集合体の先端側に内包されていることが多い。本発明の製造方法によると、高さ1〜100μm、個々の面積0.01mm2以下の配向性CNTのパターン化された柱形状集合体を基礎基板上に一様に生成させることができる。この時、個々のCNTの外径は1〜10nmの範囲で製造できる。

【0029】

上述の方法で製造した配向性CNTのパターン化された柱形状集合体を電極基板へ転写することにより、本発明の第二である電界放出型冷陰極を製造する。転写前に位置選択的に製造した配向性CNTの柱形状集合体のパターンが、転写後は冷陰極の画素パターンとなる。

【0030】

まず、配向性CNTのパターン化された柱形状集合体と電極基板とを接着させる物質として、導電性バインダーが用いられる。導電性バインダーとしては、電極とCNTとを機械的に接着させて、さらに電気的に通じさせる機能が必要である。また、電界放出型冷陰極は高真空下で電子を放出し、真空度が低下すると電子放出の機能も下がる。そのため、導電性バインダーとしては揮発成分を含まないものが好ましい。あるいは揮発成分を含んだとしても、電極とCNTとを接着させた後は、乾燥、加熱または洗浄等の方法によってなるべく除去することが望ましい。ここで、上述の接着力と電気導電性、さらには種々の形状に塗布できる流動性等を考えあわせると、導電性バインダーとしては導電性ペーストが好ましい。導電性バインダーの塗布法としてはスクリーン印刷法が最も簡便な方法である。導電性ペーストは通常、電気伝導性を担う導電性フィラーと接着性を担う高分子樹脂、流動性を担う揮発性溶剤とで構成されている。導電性フィラーに用いられる材質によって導電性ペーストが類別される。本発明には、金、銀、銅などの金属、あるいはカーボンの導電性ペーストが適している。また、揮発成分を全く含まない導電性バインダーとして、融点500℃以下の低融点金属または合金も用いられる。500℃以上の加熱は、CNTや電極基板等の熱劣化が懸念されるため、現実的ではない。該低融点金属としては、インジウム、スズ、鉛、亜鉛、またはこれら金属の一種以上を含む合金であることが好ましい。

【0031】

導電性バインダーは、電極基板の表面上に所望の位置に塗布させる。塗布形状は、公知の印刷方法等により任意に形成させることができ、互いに絶縁したブロック状とすることが好ましい。導電性バインダーとして導電性ペーストを用いる場合は、流動性がある状態で該電極基板表面に塗布し、先述の製造法で作製した該柱形状集合体の先端と接触させ、該導電性ペーストの硬化特性に応じて、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着する。導電性バインダーとして低融点金属を用いる場合は、予め該低融点金属を所定の大きさに切り出し、該電極表面に配置し、先述の製造法で作製した該柱形状集合体の先端と接触させ、熱圧着を施して接触面を接着する。

【0032】

本発明において製造される電界放出型冷陰極をFEDのような画像表示装置の電子源として使用する場合、電極基板としては絶縁性の板の表面に予め導電性の回路を形成させた板を用いるのが好ましい。絶縁性の板としては大面積でも安価なガラスが好ましい。さらに、電極基板の表面上で、予め形成した回路の端末に導電性バインダーを塗布させておけば、次の工程で柱形状集合体を導電性バインダーに接着させるので、パターン化された柱形状集合体が各々の導電性の回路の端末に通電させることができる。これに対し配向性CNT集合体を電極基板に貼り付けた後で、パターン形成した各々の配向性CNT集合体に通電するよう回路を形成する方法は非常に煩雑である。

【0033】

続いて、先述の方法で作製した配向性CNTのパターン化された柱形状集合体を、表面に導電性バインダーを塗布した電極基板上に貼り付ける。貼り付ける方法としては、該柱形状集合体の先端と該導電性バインダーの表面とを接触させて、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着させた後、該柱形状集合体を作製した基礎基板から剥がすことで行う。柱形状集合体は物理的に基礎基板に乗っているだけなので、簡単に剥離することができる。

【0034】

ここで、基礎基板表面に成長した配向性CNTの柱形状集合体のすべてが導電性バインダーに接触する場合は、上述した方法で転写が行える。しかしながら、該成長用の基礎基板は通常セラミックスや石英など変形不可能な材料を基材としている。ゆえに、電極基板表面が湾曲するなどの形状の場合は、該導電性バインダーの表面全体に先述の方法で得られた該柱形状集合体のすべてを接触させることは難しい。これを補う手段として、変形可能なシート上に転写した配向性CNTの柱形状集合体を用いる。すなわち、基礎基板表面上に配向性CNTのパターン化された柱形状集合体を作製する工程と、電極基板表面に導電性バインダー形成させる工程の間に、該柱形状集合体の先端を、接着と剥離の可能な表面を有する可撓性基板の表面に接着後、該接着と剥離の可能な表面と接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を転写する工程を介在させる方法も好ましい。当工程の実施方法としては、成長用の基礎基板表面に成長させた配向性CNTの柱形状集合体の先端を変形可能なシートからなる可撓性基板の表面と接触させ、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着し、該柱形状集合体を該基礎基板から剥離することにより、該可撓性基板シート上に配向性CNTの柱形状集合体を作製する。

【0035】

ここで使用する可撓性基板シートとしては、接着と剥離の可能な表面を有する可撓性基板が使用できる。接着と剥離の可能な表面とは、その表面に弱い粘着性または接着性があれば良く、粘着剤または接着剤がシートに全面的またはパターンに合わせて部分的に塗布される。特に、EVA系またはアクリル系の粘着剤を印刷したシートが好ましい。その他、通常の環境下では接着性や粘着性がないシートでも、湿潤雰囲気や高温など特殊な環境下で接着性や粘着性を発現するシートも使用できる。

【0036】

可撓性基板材料としては、電極基板に押圧した際に変形しうるシートが使用でき、接着性樹脂、熱硬化性樹脂、熱可塑性樹脂あるいは水溶性樹脂からなる単独または多層構造のシートが使用できる。変形可能なシートを使用することによって、可撓性基板に転写された該柱形状集合体の先端と該導電性バインダーの表面とを接着する際に柱形状集合体を導電性バインダーに完全に密着させることができ、電極基板に良好に接着することができる。

【0037】

具体的な可撓性基板としては、熱可塑性樹脂からなる単層シート、粘着性アクリル樹脂/熱可塑性樹脂の二層構造シートまたは粘着性EVA/熱可塑性樹脂の接着性二層構造シートが挙げられる。熱可塑性樹脂としてはポリオレフィン、ポリエステル、ポリカーボネート、ポリアミド、ポリイミドが例示される。また、エポキシ樹脂、フェノール樹脂に例示される熱硬化性樹脂からなるシート、ポリビニルアルコールに例示される水溶性樹脂からなるシートも使用できる。導電性バインダーとして熱硬化性導電性ペーストを用いる場合は、その硬化処理温度に耐えられるシートであることが好ましい。これら接着と剥離の可能な表面を有する二層以上からなる多層シートも使用できる。

【0038】

また、第一の可撓性基板に転写された該柱形状集合体の先端と、第二の接着と剥離の可能な表面を有する可撓性基板の表面とを接着後、該接着と剥離の可能な表面と接着した柱形状集合体を残して、第一の可撓性基板を剥離して柱形状集合体を第二の可撓性基板表面に転写する工程を介在させる方法も好ましい。

【0039】

第一及び第二の接着と剥離の可能な表面を有する可撓性基板としては、前記の接着と剥離の可能な表面を有する可撓性基板と同様のシートが使用でき、柱形状集合体との接着性に差をつけて転写性を高くするために、異なる種類のシートを用いることが好ましい。また、第二の接着と剥離の可能な表面を有する可撓性基板は、後の工程で導電性バインダーとして熱硬化性導電性ペーストを用いる場合は、その硬化温度に耐えられる耐熱性シートであることが好ましい。

【0040】

上述した方法で電極基板上に形成した柱形状集合体の先端面は、電極表面に対して平行で平滑であり、高さは一定である。また、該柱形状集合体を構成するCNTの密度は一定、各CNTの外径は10nm以下であり、電界電子放出に有利である。

【実施例】

【0041】

以下に実施例をあげて本発明の方法を更に詳しく説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

実施例1

基礎基板として、シリカ25%、アルミナ75%の組成で、厚さ2mm、一辺30mmの角型シリカアルミナ板を用いた。また、マスク板として、電鋳加工により20μm径の開口部を多数開けたものを用いた。このマスク板を基礎基板上に密着させて重ね、真空蒸着法にてアルミニウムを0.13μmの厚みで被覆した。次いで、濃度0.2mol/lの硝酸コバルト水溶液に10分間浸漬した。基板を引き上げた後、400℃、3時間空気中で焼成し、基礎基板を得た。焼成後、アルミニウム蒸着側を水平上向きにして、基礎基板を石英管状炉内に設置した。水平方向にアルゴンを360ml/minで送気しながら管状炉を700℃まで昇温した。続いて、700℃に保持したまま、360ml/minのアルゴンにプロピレンを120ml/minで混合させて管状炉内に送気した。プロピレン/アルゴン混合ガスを8分間送気した後、再びアルゴンのみに切り替えて送気しながら、管状炉の加熱を止めて、室温まで放冷した。反応終了後、基礎基板表面を走査型電子顕微鏡(SEM)観察した結果、基礎基板上側に高さ30μm、直径20μmの円柱形状で、配向性CNTのパターン化された柱形状集合体が形成されたことが確認できた。該配向性CNTを構成する個々のCNTの外径は5〜8nmであった。

次に、配向性CNTの柱形状集合体の先端と、予め30℃湿度80%雰囲気下で2時間湿潤させたポリビニルアルコールから成る水溶性シート(第一の可撓性基板)の表面とを接触させ、プレス機で2Kg/cm2かけて圧着した。圧着、乾燥後、水溶性シートを引っ張り、配向性CNTの柱形状集合体を残して基礎基板を剥離することにより、水溶性シートの表面に配向性CNTの柱形状集合体を転写により作製した。さらに、水溶性シートに転写された配向性CNTの柱形状集合体の先端を、粘着性アクリル樹脂/ポリオレフィンから成る接着性シート(第二の可撓性基板)の表面に接触させ、プレス機で2Kg/cm2かけて圧着した。圧着後、試料全体を湿度90%雰囲気下に1時間置き、水溶性シートを湿潤させて配向性CNTの柱形状集合体から剥離することにより、接着性シート表面に配向性CNTの柱形状集合体を転写により作製した。

別途、ガラス板に導電層を形成した電極基板を準備し、導電層表面に導電性銀ペーストを15μmの厚みにスクリーン印刷した。ここで、接着性シート上に前記作製した配向性CNTの柱形状集合体の先端とスクリーン印刷した前記導電性銀ペーストを接触させ、アルゴン雰囲気下で150℃まで加熱した。冷却後、導電性銀ペーストに接着した配向性CNTの柱形状集合体を残して接着性シートを剥離することにより、配向性CNTのパターン化された柱形状集合体が転写された電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。横軸に電界V/μm、縦軸に電流密度mA/cm2を表した。

【0042】

実施例2

基礎基板にアルミニウムを真空蒸着する工程で、マスクとして50μm径の開口部を多数空けたものを用いた他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。

【0043】

実施例3

基礎基板にアルミニウムを真空蒸着する工程で、マスクとして100μm径の開口部を多数空けたものを用いた他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。

【0044】

比較例1

基礎基板にアルミニウムを真空蒸着する工程で、マスクを使用せず、全面均一にアルミニウム蒸着した他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として実施例1〜3と同様な電界電子放出測定を行った結果を図5に示した。

【0045】

各実施例では、比較的低い印加電圧で一定の電界電子放出が均一に得られた。一方、比較例では、一定の電界電子放出を得るためには比較的高い印加電圧を要した。

【図面の簡単な説明】

【0046】

【図1】配向性CNTのパターン化された柱形状集合体および電界放出型冷陰極の製造方法

【図2】第一の可撓性基板を経由する電界放出型冷陰極の製造方法

【図3】第二の可撓性基板を経由する電界放出型冷陰極の製造方法

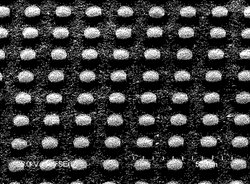

【図4】配向性CNTのパターン化された柱形状集合体のSEM写真

【図5】電界電子放出測定結果

【符号の説明】

【0047】

1 多孔質セラミック板

2 触媒担体

3 配向性CNTの柱形状集合体

4 電極基板

5 第一の可撓性基板

6 第二の可撓性基板

【技術分野】

【0001】

本発明は、配向性カーボンナノチューブ(以下、CNT)の柱形状集合体をパターン形成する方法および、該配向性CNTのパターン化された柱形状集合体を電極上に形成させることにより、低電圧で均一な強度の電界電子放出が得られる冷陰極の製造法に関する。本技術は例えばフィールド・エミッション・ディスプレイ(以下、FED)などの薄型画像表示装置に応用できる。

【背景技術】

【0002】

CNTは、1991年に飯島澄男氏によって発見されたもので(非特許文献1参照)、一般的な形状は、直径0.5〜100nm、長さ1〜100μmであり、非常に細長い中空のチューブ状の炭素材料である。近年、CNTは電界電子放出型の電子源としての応用において期待されている。電界電子放出型の電子源が並んだ電極には負の電圧がかかり、さらに熱を放出しないため、冷陰極と呼ばれる。特に、FEDなどの画像表示装置の電子源としてCNTを用いる場合は、一本のCNTからでは電子放出量が不足なため、多数本が必要である。さらに、FEDの各画素を光らせる固有の電子源が必要なため、各々の電子源を絶縁させて制御回路に通電させる必要がある。

【0003】

CNTを用いた電界電子放出型冷陰極の製造には様々な方法が知られており、電極に直接CNTを成長させる方法と、別途調製したCNTを電極に付着させる方法とがある。前者は、製造工程が短くなる利点があるものの、CNTの製造条件が、電極基板の性質で制限されるため、製造できるCNT形状が制限される可能性がある。後者は、製造工程が長くなるものの、CNT製造条件に制約が無いため、種々の形状、パターニングのCNTが製造でき、また大面積の電極作製にも有利である。

【0004】

電極に直接CNTを成長させる方法としては、電極基板表面の所定の位置に触媒を付着させCVDを行うことで、電極に垂直配向したCNTを成長させる方法がある(例えば、特許文献1、2参照)。しかし、これらの方法で用いられる電極基板は、高温の炭素析出条件下に曝されるため、電極基板の材質が劣化する場合がある。

【0005】

また、別途調製したCNTを電極に付着させる方法としては、CNTを導電性ペーストと混ぜ、スクリーン印刷で電極にパターン形成する方法(例えば、特許文献3参照)、CNTを溶剤やバインダーと混ぜ、滴下、塗布、または噴霧させることによって電極上にCNT層を形成する方法(例えば、特許文献4参照)、CNTを溶剤やバインダーと混ぜ、金属メッシュを通して電極上に押し出す方法(例えば、非特許文献2参照)がある。これらは、電極とCNTとの密着力を強くし電気的にも良く導通させるという方法ではある。しかしながらCNTのようなナノスケールの物質は他の流動性物質と混ぜようとしても凝集し易く、均一に混合させるのは難しい。CNTと他の流動性物質とが不均一に混ざったままの状態で電極に付着させると、電極上の各電子源に含まれるCNTの密度が一定でなく、また電子源の表面に凹凸が生じてしまうので画像表示装置としてはむらのある画像になってしまう。ここで、なるべく均一に混ざるように溶剤の比率を増やすという手段もあるが、電極に溶剤が残存すると、高真空中で電界電子放出を行う際の妨げとなるので、溶剤の使用は極力少なくすることが望ましい。バインダーを用いない方法としては、CNT懸濁液をフィルターに通すことでフィルター表面にCNT層を形成させ、該CNT層を電極に転写する方法がある(例えば、非特許文献3参照)。しかしながら、フィルター上のCNT集合体を直に電極であるテフロン(登録商標)シートに付着させているため、パターン形成には不向きである。また、電極とCNTとの密着力にも問題がある。

【0006】

上述の非特許文献3に類する転写法としては、電界電子放出型冷陰極の製造方法には触れていないが、基板上に配向性のあるCNT集合体を成長させ、該配向性CNT集合体を第二の基板に転写する方法も開示されている(例えば、特許文献5参照)。また、CNT成長用基体をフォトレジストマスクで覆い、現像、溶解によりパターニングし、CNTをパターニング成長させ、これを第二の基板に転写する方法も開示されている(特許文献6)。しかし、転写の際に残留フォトレジスト層を溶解する必要もあり、工程が長くなる上に、CNTの汚染も懸念される。

【0007】

ここで、電界電子放出型冷陰極用のCNTとしては、1本1本がより細い方が、より良い電界放出能を有することが知られている。また、CNT集合体としては、電極基板に対し垂直方向に配向していること、および密度がより低いあるいはCNT集合体の面積がより小さい方が、より良い電界放出能を有することが知られている。本発明者らは、上記の如き現状に鑑み、高さ10μm以上、管径10nm以下のCNTからなる配向性CNT集合体の製造に成功しており(特許文献7参照)、該配向性CNT集合体からの電子放出にも成功した。

【0008】

配向性CNT集合体をμmオーダの微小な面積に位置選択的に成長させる方法としては、触媒金属をマスク法でパターニング配置する方法(特許文献1)、触媒金属をマスク法でパターニング蝕刻する(特許文献8)、CNT成長用基体をフォトレジストマスクで覆い、現像、溶解によりパターニングする方法(特許文献6)がある。しかし、これらの方法で製造したCNTは管径が10nm以上と太めである。

【特許文献1】特表2002−530805号公報

【特許文献2】特開2001−15077号公報

【特許文献3】特開平11−260249号公報

【特許文献4】特開2000−340098号公報

【特許文献5】特表2003−500325号公報

【特許文献6】特表2003−500324号公報

【特許文献7】特開2002−338221号公報

【特許文献8】特開2001−020071号公報

【非特許文献1】S.Iijima, "Helical microtubules of graphite carbon", Nature, 354, p56-58 (1991)

【非特許文献2】W.B.Choiら, "Fully sealed high-brightness carbon-nanotube field-emission display",Applied Physics Letters, 75, 20, p3129-3131 (1999)

【非特許文献3】W.A.de Heerら, "A Carbon Nanotube Field-Emission Electron Source", Science, 270, p1179-1180 (1995)

【発明の開示】

【発明が解決しようとする課題】

【0009】

電界電子放出型冷陰極を用いた画像表示装置を作動させるには、なるべく低電圧で、かつ均一な強度の電子放出をさせる方が有利である。そのため電界電子放出型冷陰極に用いられる各CNTはなるべく管径の細いほうが望ましい。ただし、単層CNTは強度的に課題があるため、2層以上の多層CNTが望ましい。

【0010】

電界電子放出型冷陰極に用いられるCNT集合体としては、多数のCNTが電極に対して垂直方向に配向し、高さが一定である配向性CNT集合体が好ましい。垂直配向していれば、多数本から成るCNT電子源の総和として垂直方向に最大の電子放出強度が得られる。また、表面の高さが一定であれば、平面方向に対して均一な電子放出が得られる。さらに、電界電子放出の場合、CNTの先端と陽極との距離が近いほど電子を引き出す電圧を低くできるため、電子源の高さが一定であれば、電子源の表面近くに陽極を近接させても距離の均一性を保つことが可能で、同じ電子放出強度を得るのに引き出し電圧を低くできる。

【0011】

さらに、電界電子放出型冷陰極に用いられる配向性CNT集合体は、その面積がより小さい方が好ましい。配向性CNT集合体の面積がより小さければ、先端に強く電界集中するため、電界放出能も大きいと期待される。また、配向性CNT集合体の面積をより小さくすることにより、一画素あたり、あるいは単位面積あたりに、より多数の配向性CNT集合体電子源を配置することができるため、より大きな電界放出能が期待できる。

【0012】

本発明は上記に鑑み、垂直配向性があり、高さが一定であり、管径の細いCNTからなる、面積の小さな配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成する方法、および該CNT集合体を電極基板へ転写することにより、低電圧で均一な電子放出を可能とする、電界放出型冷陰極の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、電界放出型冷陰極の製造方法について鋭意研究を重ねた結果、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成し、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法、またはゾルゲル法で焼成担持させ、該基礎基板表面上で炭素化合物を熱分解することにより、該基礎基板表面上の該触媒担体被膜上に、垂直配向性があり高さが一定であり管径10nm以下であるCNTからなる面積0.01mm2以下の配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成でき、また、これを電極基板へ転写することにより、低電圧で均一な電子放出を可能とする、容易な電界放出型冷陰極の製造方法を見いだし本発明に到達した。

すなわち、本発明の第一は、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成する工程と、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素あるいは化合物を含浸法、浸漬法、あるいはゾルゲル法で焼成担持する工程と、該基礎基板表面上で炭素化合物を供給し熱分解する工程を経ることにより、該触媒担体被膜上に配向性カーボンナノチューブが集合してなる柱形状の集合体を形成させることを特徴とする、配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法である。

また、本発明の第二は、電界電子放出型冷陰極の作製の方法であって、電極基板表面に配向性カーボンナノチューブのパターン化された柱形状集合体を形成させる電界放出型冷陰極の製造方法において、本発明の第一の方法により基礎基板表面上に配向性カーボンナノチューブのパターン化された柱形状集合体を作製する工程(1)と、電極基板表面に導電性バインダー形成させる工程(2)と、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を電極基板に転写する工程(3)を含む、電界放出型冷陰極の製造方法に関するものである。

また、工程(1)と工程(2)の間に、該柱形状集合体の先端と、接着と剥離の可能な表面を有する可撓性基板の表面とを接着後、該可撓性基板表面と接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を可撓性基板に転写する工程(4)を介在することもできる。

さらに、工程(4)を複数回行い、第一の接着と剥離の可能な表面を有する可撓性基板から第二、第三の接着と剥離の可能な表面を有する可撓性基板の表面に転写することも可能である。

【発明の効果】

【0014】

本発明の電界放出型冷陰極の製造方法によれば、垂直配向性があり高さおよび密度が均一の配向性カーボンナノチューブが集合してなる、柱形状の集合体を単位とした電子源を有する電界放出型冷陰極の製造を大面積で容易に作製しうる。本発明の方法により製造された陰極を用いて、低電圧で作動し、均一な輝度の画像表示装置を得ることができる。

【発明を実施するための最良の形態】

【0015】

本実施形態において、本発明の第一である配向性CNTのパターン化された柱形状集合体の製造法は、基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積0.01mm2以下で任意の位置にパターン形成し、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法、またはゾルゲル法で焼成担持させ、該基礎基板表面上で炭素化合物を供給し熱分解することにより、該基礎基板表面上の該触媒担体被膜上に、垂直配向性があり高さが一定であり管径10nm以下であるCNTからなる面積0.01mm2以下の配向性CNT集合体、つまり配向性CNTの柱形状集合体をパターン形成させる方法である。

【0016】

本発明における配向性CNTのパターン化された柱形状集合体の製造の基礎基板には、シリカ、シリカアルミナ、アルミナ、陽極酸化アルミナ、アルミニウム、銅、シリコン、酸化シリコン、ステンレス、ソーダガラス、石英ガラス等が挙げられる。好ましくはシリカ、シリカアルミナ、アルミナ、陽極酸化アルミナ等のセラミックス板、より好ましくは、熱および酸、アルカリに安定であるシリカアルミナが用いられる。本発明に用いられるセラミックス板は、多孔質であることが好ましい。多孔質であることにより、触媒の担持を容易にし、また、担持量を多くすることが可能になる。

【0017】

上述の多孔質セラミックス板は、基板調製前に空気中で加熱乾燥することが好ましい。これにより、吸着水分を脱離させ、さらには、微量付着有機物が存在しても気化又は燃焼除去される。そのため、基板調製工程中の元素による被覆を安定的に行うことができる。この時の加熱乾燥温度は、100〜1000℃、好ましくは300〜800℃である。温度が低いと、有機物の燃焼分解が生じず、また、高すぎると多孔質セラミックス板の焼成が進んでしまう。

【0018】

本発明において、上述の基礎基板表面上に、触媒担体を1個の面積0.01mm2以下で任意の位置に被覆することにより、触媒担体被膜をパターン形成する。ここで、本発明に用いられる触媒担体には、周期律表のIVa、Va、IIIb、およびIVb族の元素が用いられる。これらの元素は単独で用いても良く、二種類以上の混合物で用いても良い。また、これらの元素の一部あるいは全部が酸化されていても良い。好ましい元素としては、アルミニウム、ゲルマニウム、それらの酸化物または混合物であり、特に好ましくはアルミニウムである。これらの元素、それらの酸化物または二種類以上の混合物だけでは、炭素化合物の分解によってCNTを生じさせる触媒作用はない。

【0019】

上述の触媒担体を1個の面積0.01mm2以下で任意の位置に被覆する方法の一つは、マスク法である。マスク法とは、あらかじめ開口部をパターニングしたマスク板を準備し、これを基礎基板上に密着して重ねた状態で、触媒担体を位置選択的に被覆する方法である。

【0020】

マスク板の材質としては、金属板、プラスチック板等が上げられるが、特に金属板が好ましい。金属板であれば、加工がしやすく、変形しにくく、熱的にも比較的安定である。中でも、ニッケルおよびニッケル/コバルトが好適に用いられる。

【0021】

マスク板の個々の開口部の面積は0.01mm2以下とする。この開口部の面積が後の工程で生成する柱形状のCNT集合体の面積と関係する。そのため、開口部の径としては、100μm以下が好ましく、50μm以下がより好ましい。ただし、1μm以下についてはマスク板の製造が困難となる。

【0022】

上述のマスク板を基礎基板上に密着して重ねた状態で、触媒担体を被覆することにより、触媒担体の位置選択的な被覆を行い、触媒担体被膜をパターン形成する。触媒担体の被覆方法としては、真空蒸着法、電析法、またはスパッタリング法等が挙げられる。中でも、被覆量を容易に安定的に行う方法として、真空蒸着法が好ましい。また、被覆量は、厚さで0.01〜1μmが好ましく、0.05〜0.5μmがより好ましい。

【0023】

触媒担体を任意の位置に被覆するもう一つの方法として、基礎基板表面を触媒担体で全面あるいは一部を被覆した後に、担体をエッチングする方法がある。このようなパターニングには公知の光や電子線などによるリソグラフィー、転写や噴霧などによる印刷、各種の機械加工などを用いることが可能である。

【0024】

本発明においては、上述の触媒担体担持後に、担体が酸化される場合もあるが、この場合も本発明に含まれる。

【0025】

ここで、電界電子放出能において、各々の配向性CNTの柱形状集合体の面積は大きく影響を与える。面積が大きいと、大面積の配向性CNT集合体と電界放出能に差が少ないが、面積を小さくするほど電界放出能は向上する。より良い電界放出能のためにも、面積は0.01mm2以下が好ましい。より好ましくは0.0025mm2以下である。

【0026】

上述の、触媒担体被膜を面積0.01mm2以下で任意の位置にパターニングした基礎基板に、CNT成長用の触媒を担持することにより、柱形状の配向性CNTを成長させる触媒のパターニングが行える。ここで用いられる触媒としては、CNTを形成する触媒であればいずれでも良く、例えば鉄、コバルト、ニッケル、モリブデン、またはこれらの化合物が用いられる。これらの触媒は単独または混合物として用いることができる。触媒の担持法としては、担体に触媒を担持させる方法であればいずれでも良く、含浸法、浸漬法、ゾルゲル法等が挙げられる。また、触媒を担持後に、基礎基板を加熱する場合も、本発明に含まれる。このようにして配向性CNTを生成する触媒が基礎基板上に面積0.01mm2以下でパターン配置される。なお、触媒担体被膜が配置されなかった場所は、配向性CNTが成長しない。

【0027】

上述の触媒担体被膜を1個の面積0.01mm2以下で任意の位置にパターン形成し、触媒を担持した該基礎基板を用いて炭素化合物を分解することにより、配向性CNTのパターン化された柱形状集合体が生成する。使用される炭素化合物は、適当な触媒の存在下で、CNTを生じさせるものなら何でも良く、例えば、メタン、エタン、プロパンなどの飽和炭化水素化合物、エチレン、プロピレン、アセチレンなどの不飽和炭化水素化合物、ベンゼン、トルエンなどの芳香族炭化水素化合物、メタノール、エタノール、アセトンなどの含酸素炭化水素化合物などが挙げられ、好ましくは、メタン、エチレン、プロピレン、アセチレン、メタノール、エタノール、プロパノールである。該炭素化合物の導入形態としては、ガス状のまま導入しても良いし、アルゴンのような不活性ガスと混合して導入しても良いし、あるいは不活性ガス中の飽和蒸気として導入しても良い。また、ナノチューブに組み込まれるホウ素、窒素などのヘテロ元素を含む化合物を混ぜることで、ヘテロ元素含有ナノチューブとすることも可能である。

【0028】

該炭素化合物の分解反応としては、熱分解が最も一般的で、好ましい反応温度は400〜1100℃、より好ましくは500〜900℃、好ましい反応圧力は1kPa〜1MPa、より好ましくは0.01〜0.12MPaである。本実施形態において、触媒粒子は、CNTの生成後には各CNTの先端部分すなわち配向性CNT集合体の先端側に内包されていることが多い。本発明の製造方法によると、高さ1〜100μm、個々の面積0.01mm2以下の配向性CNTのパターン化された柱形状集合体を基礎基板上に一様に生成させることができる。この時、個々のCNTの外径は1〜10nmの範囲で製造できる。

【0029】

上述の方法で製造した配向性CNTのパターン化された柱形状集合体を電極基板へ転写することにより、本発明の第二である電界放出型冷陰極を製造する。転写前に位置選択的に製造した配向性CNTの柱形状集合体のパターンが、転写後は冷陰極の画素パターンとなる。

【0030】

まず、配向性CNTのパターン化された柱形状集合体と電極基板とを接着させる物質として、導電性バインダーが用いられる。導電性バインダーとしては、電極とCNTとを機械的に接着させて、さらに電気的に通じさせる機能が必要である。また、電界放出型冷陰極は高真空下で電子を放出し、真空度が低下すると電子放出の機能も下がる。そのため、導電性バインダーとしては揮発成分を含まないものが好ましい。あるいは揮発成分を含んだとしても、電極とCNTとを接着させた後は、乾燥、加熱または洗浄等の方法によってなるべく除去することが望ましい。ここで、上述の接着力と電気導電性、さらには種々の形状に塗布できる流動性等を考えあわせると、導電性バインダーとしては導電性ペーストが好ましい。導電性バインダーの塗布法としてはスクリーン印刷法が最も簡便な方法である。導電性ペーストは通常、電気伝導性を担う導電性フィラーと接着性を担う高分子樹脂、流動性を担う揮発性溶剤とで構成されている。導電性フィラーに用いられる材質によって導電性ペーストが類別される。本発明には、金、銀、銅などの金属、あるいはカーボンの導電性ペーストが適している。また、揮発成分を全く含まない導電性バインダーとして、融点500℃以下の低融点金属または合金も用いられる。500℃以上の加熱は、CNTや電極基板等の熱劣化が懸念されるため、現実的ではない。該低融点金属としては、インジウム、スズ、鉛、亜鉛、またはこれら金属の一種以上を含む合金であることが好ましい。

【0031】

導電性バインダーは、電極基板の表面上に所望の位置に塗布させる。塗布形状は、公知の印刷方法等により任意に形成させることができ、互いに絶縁したブロック状とすることが好ましい。導電性バインダーとして導電性ペーストを用いる場合は、流動性がある状態で該電極基板表面に塗布し、先述の製造法で作製した該柱形状集合体の先端と接触させ、該導電性ペーストの硬化特性に応じて、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着する。導電性バインダーとして低融点金属を用いる場合は、予め該低融点金属を所定の大きさに切り出し、該電極表面に配置し、先述の製造法で作製した該柱形状集合体の先端と接触させ、熱圧着を施して接触面を接着する。

【0032】

本発明において製造される電界放出型冷陰極をFEDのような画像表示装置の電子源として使用する場合、電極基板としては絶縁性の板の表面に予め導電性の回路を形成させた板を用いるのが好ましい。絶縁性の板としては大面積でも安価なガラスが好ましい。さらに、電極基板の表面上で、予め形成した回路の端末に導電性バインダーを塗布させておけば、次の工程で柱形状集合体を導電性バインダーに接着させるので、パターン化された柱形状集合体が各々の導電性の回路の端末に通電させることができる。これに対し配向性CNT集合体を電極基板に貼り付けた後で、パターン形成した各々の配向性CNT集合体に通電するよう回路を形成する方法は非常に煩雑である。

【0033】

続いて、先述の方法で作製した配向性CNTのパターン化された柱形状集合体を、表面に導電性バインダーを塗布した電極基板上に貼り付ける。貼り付ける方法としては、該柱形状集合体の先端と該導電性バインダーの表面とを接触させて、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着させた後、該柱形状集合体を作製した基礎基板から剥がすことで行う。柱形状集合体は物理的に基礎基板に乗っているだけなので、簡単に剥離することができる。

【0034】

ここで、基礎基板表面に成長した配向性CNTの柱形状集合体のすべてが導電性バインダーに接触する場合は、上述した方法で転写が行える。しかしながら、該成長用の基礎基板は通常セラミックスや石英など変形不可能な材料を基材としている。ゆえに、電極基板表面が湾曲するなどの形状の場合は、該導電性バインダーの表面全体に先述の方法で得られた該柱形状集合体のすべてを接触させることは難しい。これを補う手段として、変形可能なシート上に転写した配向性CNTの柱形状集合体を用いる。すなわち、基礎基板表面上に配向性CNTのパターン化された柱形状集合体を作製する工程と、電極基板表面に導電性バインダー形成させる工程の間に、該柱形状集合体の先端を、接着と剥離の可能な表面を有する可撓性基板の表面に接着後、該接着と剥離の可能な表面と接着した柱形状集合体を残して、該基礎基板を剥離して柱形状集合体を転写する工程を介在させる方法も好ましい。当工程の実施方法としては、成長用の基礎基板表面に成長させた配向性CNTの柱形状集合体の先端を変形可能なシートからなる可撓性基板の表面と接触させ、乾燥、圧着、加熱、あるいは熱圧着を施して接触面を接着し、該柱形状集合体を該基礎基板から剥離することにより、該可撓性基板シート上に配向性CNTの柱形状集合体を作製する。

【0035】

ここで使用する可撓性基板シートとしては、接着と剥離の可能な表面を有する可撓性基板が使用できる。接着と剥離の可能な表面とは、その表面に弱い粘着性または接着性があれば良く、粘着剤または接着剤がシートに全面的またはパターンに合わせて部分的に塗布される。特に、EVA系またはアクリル系の粘着剤を印刷したシートが好ましい。その他、通常の環境下では接着性や粘着性がないシートでも、湿潤雰囲気や高温など特殊な環境下で接着性や粘着性を発現するシートも使用できる。

【0036】

可撓性基板材料としては、電極基板に押圧した際に変形しうるシートが使用でき、接着性樹脂、熱硬化性樹脂、熱可塑性樹脂あるいは水溶性樹脂からなる単独または多層構造のシートが使用できる。変形可能なシートを使用することによって、可撓性基板に転写された該柱形状集合体の先端と該導電性バインダーの表面とを接着する際に柱形状集合体を導電性バインダーに完全に密着させることができ、電極基板に良好に接着することができる。

【0037】

具体的な可撓性基板としては、熱可塑性樹脂からなる単層シート、粘着性アクリル樹脂/熱可塑性樹脂の二層構造シートまたは粘着性EVA/熱可塑性樹脂の接着性二層構造シートが挙げられる。熱可塑性樹脂としてはポリオレフィン、ポリエステル、ポリカーボネート、ポリアミド、ポリイミドが例示される。また、エポキシ樹脂、フェノール樹脂に例示される熱硬化性樹脂からなるシート、ポリビニルアルコールに例示される水溶性樹脂からなるシートも使用できる。導電性バインダーとして熱硬化性導電性ペーストを用いる場合は、その硬化処理温度に耐えられるシートであることが好ましい。これら接着と剥離の可能な表面を有する二層以上からなる多層シートも使用できる。

【0038】

また、第一の可撓性基板に転写された該柱形状集合体の先端と、第二の接着と剥離の可能な表面を有する可撓性基板の表面とを接着後、該接着と剥離の可能な表面と接着した柱形状集合体を残して、第一の可撓性基板を剥離して柱形状集合体を第二の可撓性基板表面に転写する工程を介在させる方法も好ましい。

【0039】

第一及び第二の接着と剥離の可能な表面を有する可撓性基板としては、前記の接着と剥離の可能な表面を有する可撓性基板と同様のシートが使用でき、柱形状集合体との接着性に差をつけて転写性を高くするために、異なる種類のシートを用いることが好ましい。また、第二の接着と剥離の可能な表面を有する可撓性基板は、後の工程で導電性バインダーとして熱硬化性導電性ペーストを用いる場合は、その硬化温度に耐えられる耐熱性シートであることが好ましい。

【0040】

上述した方法で電極基板上に形成した柱形状集合体の先端面は、電極表面に対して平行で平滑であり、高さは一定である。また、該柱形状集合体を構成するCNTの密度は一定、各CNTの外径は10nm以下であり、電界電子放出に有利である。

【実施例】

【0041】

以下に実施例をあげて本発明の方法を更に詳しく説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

実施例1

基礎基板として、シリカ25%、アルミナ75%の組成で、厚さ2mm、一辺30mmの角型シリカアルミナ板を用いた。また、マスク板として、電鋳加工により20μm径の開口部を多数開けたものを用いた。このマスク板を基礎基板上に密着させて重ね、真空蒸着法にてアルミニウムを0.13μmの厚みで被覆した。次いで、濃度0.2mol/lの硝酸コバルト水溶液に10分間浸漬した。基板を引き上げた後、400℃、3時間空気中で焼成し、基礎基板を得た。焼成後、アルミニウム蒸着側を水平上向きにして、基礎基板を石英管状炉内に設置した。水平方向にアルゴンを360ml/minで送気しながら管状炉を700℃まで昇温した。続いて、700℃に保持したまま、360ml/minのアルゴンにプロピレンを120ml/minで混合させて管状炉内に送気した。プロピレン/アルゴン混合ガスを8分間送気した後、再びアルゴンのみに切り替えて送気しながら、管状炉の加熱を止めて、室温まで放冷した。反応終了後、基礎基板表面を走査型電子顕微鏡(SEM)観察した結果、基礎基板上側に高さ30μm、直径20μmの円柱形状で、配向性CNTのパターン化された柱形状集合体が形成されたことが確認できた。該配向性CNTを構成する個々のCNTの外径は5〜8nmであった。

次に、配向性CNTの柱形状集合体の先端と、予め30℃湿度80%雰囲気下で2時間湿潤させたポリビニルアルコールから成る水溶性シート(第一の可撓性基板)の表面とを接触させ、プレス機で2Kg/cm2かけて圧着した。圧着、乾燥後、水溶性シートを引っ張り、配向性CNTの柱形状集合体を残して基礎基板を剥離することにより、水溶性シートの表面に配向性CNTの柱形状集合体を転写により作製した。さらに、水溶性シートに転写された配向性CNTの柱形状集合体の先端を、粘着性アクリル樹脂/ポリオレフィンから成る接着性シート(第二の可撓性基板)の表面に接触させ、プレス機で2Kg/cm2かけて圧着した。圧着後、試料全体を湿度90%雰囲気下に1時間置き、水溶性シートを湿潤させて配向性CNTの柱形状集合体から剥離することにより、接着性シート表面に配向性CNTの柱形状集合体を転写により作製した。

別途、ガラス板に導電層を形成した電極基板を準備し、導電層表面に導電性銀ペーストを15μmの厚みにスクリーン印刷した。ここで、接着性シート上に前記作製した配向性CNTの柱形状集合体の先端とスクリーン印刷した前記導電性銀ペーストを接触させ、アルゴン雰囲気下で150℃まで加熱した。冷却後、導電性銀ペーストに接着した配向性CNTの柱形状集合体を残して接着性シートを剥離することにより、配向性CNTのパターン化された柱形状集合体が転写された電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。横軸に電界V/μm、縦軸に電流密度mA/cm2を表した。

【0042】

実施例2

基礎基板にアルミニウムを真空蒸着する工程で、マスクとして50μm径の開口部を多数空けたものを用いた他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。

【0043】

実施例3

基礎基板にアルミニウムを真空蒸着する工程で、マスクとして100μm径の開口部を多数空けたものを用いた他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として電界電子放出測定を行った結果を図5に示した。

【0044】

比較例1

基礎基板にアルミニウムを真空蒸着する工程で、マスクを使用せず、全面均一にアルミニウム蒸着した他は、実施例1と同様にして電界放出型冷陰極を得た。

陰極として実施例1〜3と同様な電界電子放出測定を行った結果を図5に示した。

【0045】

各実施例では、比較的低い印加電圧で一定の電界電子放出が均一に得られた。一方、比較例では、一定の電界電子放出を得るためには比較的高い印加電圧を要した。

【図面の簡単な説明】

【0046】

【図1】配向性CNTのパターン化された柱形状集合体および電界放出型冷陰極の製造方法

【図2】第一の可撓性基板を経由する電界放出型冷陰極の製造方法

【図3】第二の可撓性基板を経由する電界放出型冷陰極の製造方法

【図4】配向性CNTのパターン化された柱形状集合体のSEM写真

【図5】電界電子放出測定結果

【符号の説明】

【0047】

1 多孔質セラミック板

2 触媒担体

3 配向性CNTの柱形状集合体

4 電極基板

5 第一の可撓性基板

6 第二の可撓性基板

【特許請求の範囲】

【請求項1】

基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積が0.01mm2以下で任意の位置にパターン形成する工程と、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法またはゾルゲル法で焼成担持する工程と、該基礎基板表面上で炭素化合物を供給し熱分解する工程を経ることにより、該触媒担体被膜上に配向性カーボンナノチューブが集合してなる柱形状の集合体を形成させることを特徴とする、配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項2】

触媒担体被膜の1個の被膜面積が0.0025mm2以下であることを特徴とする請求項1記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項3】

触媒担体被膜を任意の位置にパターン形成する方法が、マスク法であることを特徴とする請求項1または2記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項4】

触媒担体被膜を任意の位置にパターン形成する方法が、マスクをした基礎基板に、真空蒸着法、電析法またはスパッタリング法で担体を被覆する方法であることを特徴とする請求項1〜3のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項5】

触媒担体被膜を任意の位置にパターン形成する方法が、基礎基板表面の全面または一部を被覆した担体被膜をリソグラフィー法で任意の位置をエッチングする方法であることを特徴とする請求項1または2記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項6】

基礎基板が多孔質のシリカアルミナ、多孔質のシリカ、または多孔質のアルミナであることを特徴とする請求項1〜5のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項7】

触媒担体被膜が、アルミニウム、ゲルマニウム、それらの酸化物または混合物であることを特徴とする請求1〜6のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項8】

触媒金属が、鉄、コバルト、ニッケル、モリブデン、それらの化合物またはそれらの混合物であることを特徴とする請求項1〜7のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項9】

配向性カーボンナノチューブの柱形状集合体を構成するカーボンナノチューブの外径が10nm以下である、請求項1〜8のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項10】

炭素化合物が、飽和炭化水素化合物、不飽和炭化水素化合物、芳香族炭化水素化合物、および含酸素炭化水素化合物からなる群から選ばれる1種または2種以上の混合物であることを特徴とする、請求項1〜9のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項11】

電極基板表面に配向性カーボンナノチューブのパターン化された柱形状集合体を形成させる電界放出型冷陰極の製造方法において、請求項1〜10のいずれかに記載の方法で基礎基板表面上に配向性カーボンナノチューブのパターン化された柱形状集合体を作製する工程(1)と、電極基板表面に導電性バインダーを形成させる工程(2)と、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、電極基板でない方の基板を剥離して、柱形状集合体を電極基板に転写する工程(3)を含む、電界放出型冷陰極の製造方法。

【請求項12】

前記工程(1)と工程(2)の間に、該柱形状集合体の先端と、接着と剥離の可能な表面を有する第一の可撓性基板の表面とを接着後、該可撓性基板表面と接着した柱形状集合体を残して、基礎基板を剥離して柱形状集合体を可撓性基板に転写する工程(4)を介在させる、請求項11記載の電界放出型冷陰極の製造方法。

【請求項13】

さらに、前記工程(4)に続き、該可撓性基板に転写された該柱形状集合体の先端と、接着と剥離の可能な表面を有する第二の可撓性基板の表面とを接着後、該第二の可撓性基板表面と接着した柱形状集合体を残して、該第一の可撓性基板を剥離して柱形状集合体を第二の可撓性基板に転写する工程(5)を介在させる請求項12記載の電界放出型冷陰極の製造方法。

【請求項14】

前記工程(5)を繰り返し、別の可撓性基板の表面に順次転写していく、請求項13記載の電界放出型冷陰極の製造方法。

【請求項15】

導電性バインダーが導電性ペーストである、請求項11〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【請求項16】

導電性ペーストが、導電性銀ペースト、導電性金ペースト、導電性カーボンペースト、または導電性銅ペーストである、請求項15記載の電界放出型冷陰極の製造方法。

【請求項17】

導電性バインダーが融点500℃以下の低融点金属または合金であることを特徴とする、請求項11〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【請求項18】

低融点金属が、インジウム、スズ、鉛、亜鉛、またはこれら金属の一種以上を含む合金であることを特徴とする、請求項17記載の電界放出型冷陰極の製造方法。

【請求項19】

接着と剥離の可能な表面を有する可撓性基板が、粘着剤を表面に塗布した樹脂シートである、請求項12〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【請求項1】

基礎基板表面上に複数個の触媒担体被膜を1個の被膜面積が0.01mm2以下で任意の位置にパターン形成する工程と、該触媒担体被膜を含む該基礎基板表面に触媒作用を持つ金属元素または化合物を含浸法、浸漬法またはゾルゲル法で焼成担持する工程と、該基礎基板表面上で炭素化合物を供給し熱分解する工程を経ることにより、該触媒担体被膜上に配向性カーボンナノチューブが集合してなる柱形状の集合体を形成させることを特徴とする、配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項2】

触媒担体被膜の1個の被膜面積が0.0025mm2以下であることを特徴とする請求項1記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項3】

触媒担体被膜を任意の位置にパターン形成する方法が、マスク法であることを特徴とする請求項1または2記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項4】

触媒担体被膜を任意の位置にパターン形成する方法が、マスクをした基礎基板に、真空蒸着法、電析法またはスパッタリング法で担体を被覆する方法であることを特徴とする請求項1〜3のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項5】

触媒担体被膜を任意の位置にパターン形成する方法が、基礎基板表面の全面または一部を被覆した担体被膜をリソグラフィー法で任意の位置をエッチングする方法であることを特徴とする請求項1または2記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項6】

基礎基板が多孔質のシリカアルミナ、多孔質のシリカ、または多孔質のアルミナであることを特徴とする請求項1〜5のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項7】

触媒担体被膜が、アルミニウム、ゲルマニウム、それらの酸化物または混合物であることを特徴とする請求1〜6のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項8】

触媒金属が、鉄、コバルト、ニッケル、モリブデン、それらの化合物またはそれらの混合物であることを特徴とする請求項1〜7のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項9】

配向性カーボンナノチューブの柱形状集合体を構成するカーボンナノチューブの外径が10nm以下である、請求項1〜8のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項10】

炭素化合物が、飽和炭化水素化合物、不飽和炭化水素化合物、芳香族炭化水素化合物、および含酸素炭化水素化合物からなる群から選ばれる1種または2種以上の混合物であることを特徴とする、請求項1〜9のいずれかに記載の配向性カーボンナノチューブのパターン化された柱形状集合体の製造方法。

【請求項11】

電極基板表面に配向性カーボンナノチューブのパターン化された柱形状集合体を形成させる電界放出型冷陰極の製造方法において、請求項1〜10のいずれかに記載の方法で基礎基板表面上に配向性カーボンナノチューブのパターン化された柱形状集合体を作製する工程(1)と、電極基板表面に導電性バインダーを形成させる工程(2)と、該柱形状集合体の先端と該導電性バインダーの表面とを接着後、該導電性バインダーと接着した柱形状集合体を残して、電極基板でない方の基板を剥離して、柱形状集合体を電極基板に転写する工程(3)を含む、電界放出型冷陰極の製造方法。

【請求項12】

前記工程(1)と工程(2)の間に、該柱形状集合体の先端と、接着と剥離の可能な表面を有する第一の可撓性基板の表面とを接着後、該可撓性基板表面と接着した柱形状集合体を残して、基礎基板を剥離して柱形状集合体を可撓性基板に転写する工程(4)を介在させる、請求項11記載の電界放出型冷陰極の製造方法。

【請求項13】

さらに、前記工程(4)に続き、該可撓性基板に転写された該柱形状集合体の先端と、接着と剥離の可能な表面を有する第二の可撓性基板の表面とを接着後、該第二の可撓性基板表面と接着した柱形状集合体を残して、該第一の可撓性基板を剥離して柱形状集合体を第二の可撓性基板に転写する工程(5)を介在させる請求項12記載の電界放出型冷陰極の製造方法。

【請求項14】

前記工程(5)を繰り返し、別の可撓性基板の表面に順次転写していく、請求項13記載の電界放出型冷陰極の製造方法。

【請求項15】

導電性バインダーが導電性ペーストである、請求項11〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【請求項16】

導電性ペーストが、導電性銀ペースト、導電性金ペースト、導電性カーボンペースト、または導電性銅ペーストである、請求項15記載の電界放出型冷陰極の製造方法。

【請求項17】

導電性バインダーが融点500℃以下の低融点金属または合金であることを特徴とする、請求項11〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【請求項18】

低融点金属が、インジウム、スズ、鉛、亜鉛、またはこれら金属の一種以上を含む合金であることを特徴とする、請求項17記載の電界放出型冷陰極の製造方法。

【請求項19】

接着と剥離の可能な表面を有する可撓性基板が、粘着剤を表面に塗布した樹脂シートである、請求項12〜14のいずれかに記載の電界放出型冷陰極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−8473(P2006−8473A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−190825(P2004−190825)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

[ Back to top ]